Beruflich Dokumente

Kultur Dokumente

SPC - Statistische Prozessregelung

Hochgeladen von

R. K.Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

SPC - Statistische Prozessregelung

Hochgeladen von

R. K.Copyright:

Verfügbare Formate

Institut fr Innovations- und Umweltmanagement Qualittsmanagement (Vorbach) VU 334.

007 WS 05/06

Institut: Institut fr Innovations- und Umweltmanagement LV: Qualittsmanagement LV-Nummer: 334.007 LV-Leiter: Dr. Vorbach Semester: WS 05/06

Thema:

SPC Statistische Prozessregelung

Ausgearbeitet von: Martin Lenhart

98 111 59

Seite 1 von 7

Institut fr Innovations- und Umweltmanagement Qualittsmanagement (Vorbach) VU 334.007 WS 05/06

1. Was ist SPC Statistische Prozessregelung: SPC steht fr statistical process control, wobei control als steuern bzw. lenken verstanden wird. In der deutschen Sprache wird von der Statistischen Prozessregelung gesprochen. Bei der SPC werden unter Einsatz von statistischen Methoden (z.B.: Stichprobentechnik, Wahrscheinlichkeiten) qualittsrelevante Produkt- bzw. Prozessparameter gemessen und analysiert.

2. SPC am Beispiel einer Welle: Wenn eine Welle an einer Drehmaschine gefertigt wird, wird der Durchmesser Stichprobenartig nachgemessen, mit den Ober- und Untertoleranzwerten verglichen und gegebenenfalls werden Manahmen gesetzt (z.B.: Ausschuss, Nachstellen der Maschine usw.)

Obere Toleranzgrenze Untere Toleranzgrenze

Abbildung 1

Im Zuge des SPC wird schon whrend dem Fertigungsprozess regulierend eingegriffen. Beim herkmmlichen Fehlerdenken wird lediglich ab erreichen der Toleranzgrenze das Produkt als Ausschuss ausgeschieden. Jedoch bei der Statistischen Prozessregelung knnen innerhalb der Toleranzgrenzen etwaige Trends erkannt werden indem die Messwerte in eine Qualittsregelkarte (siehe Abbildung 2)eingetragen werden, so dass man bevor es zu einem Ausschuss kommt, gegensteuern kann. Unregelmige Schwankungen innerhalb der Toleranzgrenzen ohne jegliche Trendentwicklung erfordern nicht unbedingt einen korrigierenden Eingriff.

Seite 2 von 7

Institut fr Innovations- und Umweltmanagement Qualittsmanagement (Vorbach) VU 334.007 WS 05/06

Abweichung [1/1000 mm] Obere Toleranzgrenze

Gewnschter Zielwert

Untere Toleranzgrenze

Abbildung 2

Proben

3. Einflussgren auf Prozesse: Auf jeden Prozess wirken viele verschiedene Einflussgren, welche insgesamt fr eine Streuung der jeweiligen Kenngre sorgen. Es lsst sich in zwei Arten von Einflussgren unterscheiden: Zufllige Einflsse (z.B.: Temperaturschwankungen) Systematische Einflsse (z.B.: Werkzeugverschlei) Die zuflligen Einflsse sind nicht vorhersagbar und sorgen fr eine Abweichung der Kenngre zum Mittelwert. So kann es, wie bei dem Beispiel mit der Welle, zu einer geringen Vernderung des tatschlichen Durchmessers kommen. Statistische Verfahren bieten nun die Mglichkeit die Qualittsfhigkeit eines Prozesses zu ermitteln.

4. SPC als Mittel zur Qualitt und als Wettbewerbsfaktor: Anhand der statistischen Prozessregelung kann man wichtige Kenngren schon whrend des Produktionsprozesses verfolgen, Abweichungen frhzeitig erkennen, so dass man fehlerhafte Produkte durch geeignete Korrekturmanahmen vermeiden kann. Beispielsweise bei der Autoindustrie ist dies unumgnglich, da bei einem komplexen System des Motors eine Vielzahl von Kleinteilen zusammenspielen und die Fehlerhaftigkeit nur eines Teiles z.B.: einen Motorschaden verursachen knnte.

Seite 3 von 7

Institut fr Innovations- und Umweltmanagement Qualittsmanagement (Vorbach) VU 334.007 WS 05/06

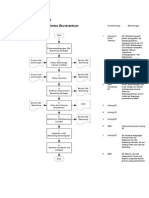

5. Die Fhigkeit eines Prozesses: Die Prozessfhigkeit kennzeichnet die Stabilitt und Reproduzierbarkeit von Produktionsprozessen. Man kann in 3 verschiedene Qualittsfhigkeiten eines Prozesses unterscheiden: Kurzzeitfhigkeit (Maschinenfhigkeit) Vorlufige Prozessfhigkeit Langzeit Prozessfhigkeit a) Kurzzeitfhigkeit (Maschinenfhigkeit): Cm, Cmk Hier wird versucht die Einflsse von Mensch, Material, Umwelt etc. konstant zu halten und hauptschlich die Einflsse von der Fertigungseinrichtung (Maschine) zu erfassen. Beispiel zur Messung: Es werden 50 hintereinander gefertigte Teile untersucht und in 10 Stichproben zu je 5 Stck aufgeteilt. Weiters wird der Zeitpunkt jedes einzelnen Probestckes mit dokumentiert, damit man eventuelle zeitliche Entwicklungen erkennen kann. Die Kurzzeitfhigkeit wird mittels des Cm und Cmk Faktors gemessen. In der folgenden Grafik soll die Maschinenfhigkeit veranschaulicht werden:

Abbildung 3

Die ffnung des Garagentors steht fr das Toleranzfeld zwischen Obergrenze und Untergrenze. Die Fahrzeugbreite spiegelt die Standardabweichung wider, die gefahrene Spur den Mittelwert. Wie man in der ersten Zeile erkennen kann, steigt die Mglichkeit ohne einen Unfall in die Garage zu fahren, je schmler das Auto ist. Je grer der Cm-Wert, desto zuverlssiger ist der Fertigungsprozess.

Seite 4 von 7

Institut fr Innovations- und Umweltmanagement Qualittsmanagement (Vorbach) VU 334.007 WS 05/06

In der zweiten Zeile sieht man, wie sich der Cmk-Wert bei einer Mittelwertverschiebung verhlt. Wird der Cmk-Wert kleiner als 1, dann ist der Mittelwert verschoben und die Zuverlssigkeit des Prozesses sinkt, wenn man z.B. einen Cmk-Wert von 1,5 hat, dann kann man leicht in die Garage einfahren.

b) Vorlufige Prozessfhigkeit: Pp, Ppk Hier werden alle Streuungseinflsse wirksam, somit ist eine Untersuchung der Serienbedingungen mglich. Beispiel zur Messung: Es werden 125 hintereinander gefertigte Teile untersucht und in 25 Stichproben zu je 5 Stck aufgeteilt und in eine Regelkarte eingetragen. Anschlieend wird der Prozess beurteilt.

c) Langzeit Prozessfhigkeit: Cp, Cpk Unter realen Prozessbedingungen wird die Qualittsfhigkeit ermittelt. Die Wirkung eventueller Verbesserungen im Prozess wird hier erkennbar. Beispiel zur Messung: Es wird 20 Tage ein Produktionsprozess beobachtet und mitdokumentiert.

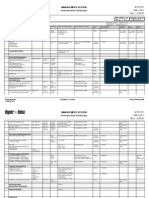

Abbildung 4 Seite 5 von 7

Institut fr Innovations- und Umweltmanagement Qualittsmanagement (Vorbach) VU 334.007 WS 05/06

In der Automobilindustrie haben sich folgende Zielwerte etabliert: Cm Nicht qualittsfhig Bedingt qualittsfhig Qualittsfhig

< 1,67 > 1,67 > 2,00

Cmk

< 1,33 > 1,33 > 1,67

Cp

< 1,33 > 1,33 > 1,67

Cpk

< 1,00 > 1,00 > 1,33

6. berblick: Worauf ist zu bei SPC besonders zu achten: Bildung von bereichsbergreifenden Teams "Task-Force"-Ansatz bei besonders kritischen Merkmalen/Funktionen Objektive Bewertung durch messbare Grssen und Verwendung von Regelkarten Ausschaltung bzw. kontrolliertes Umgehen mit berlagerten bzw. systematischen Einflssen Frhzeitiges Erkennen von Trends zur Verschlechterung Einbindung der Mitarbeiter "vor Ort" Rechtzeitiges Eingreifen, noch vor Fehlereintritt Optimierter Einsatz begrenzter (Prf-) Ressourcen

Erzielter Vorteil durch SPC: Gezielter Einsatz aller Ressourcen auf die Kundenzufriedenheit Notwendige Eingriffe in Prozesse werden noch vor Eintritt des Fehlers erkannt Fehlervermeidung, statt Fehlerentdeckung bzw. -beseitigung Prfaufwand und Verluste werden minimiert Reduktion von Ausschuss und Nacharbeit Stabile und sichere Prozesse Verwirklichung der "Null-Fehlerstrategie

Seite 6 von 7

Institut fr Innovations- und Umweltmanagement Qualittsmanagement (Vorbach) VU 334.007 WS 05/06

7. Literatur: Dietrich, Adam: Produktionsmanagement, Wiesbaden (1998)

Seite 7 von 7

Das könnte Ihnen auch gefallen

- 8d Roadmap DruckDokument1 Seite8d Roadmap DruckGovind RajNoch keine Bewertungen

- Tuev Nord Akademie Seminare AutomotiveDokument36 SeitenTuev Nord Akademie Seminare AutomotiveHomero JanuncioNoch keine Bewertungen

- IATF16949 ISO9001 Zusammenfassung DeutschDokument83 SeitenIATF16949 ISO9001 Zusammenfassung DeutschLidia50% (2)

- Kennzahlen Die Messgrößen Im QualitätsmanagementDokument3 SeitenKennzahlen Die Messgrößen Im Qualitätsmanagementcertqua50% (2)

- Kaizen - Kontinuierliches VerbesserungsprozessDokument5 SeitenKaizen - Kontinuierliches VerbesserungsprozessR. K.Noch keine Bewertungen

- 8d LeitfadenDokument46 Seiten8d Leitfadendrangua0Noch keine Bewertungen

- KVP - Kontinierliches VerbesserungsprozessDokument13 SeitenKVP - Kontinierliches VerbesserungsprozessR. K.Noch keine Bewertungen

- TPM - Total Productive MaintenanceDokument8 SeitenTPM - Total Productive MaintenanceR. K.100% (1)

- TPM - Total Productive MaintenanceDokument8 SeitenTPM - Total Productive MaintenanceR. K.100% (1)

- Gelbband VDA Band 2Dokument83 SeitenGelbband VDA Band 2yatheendravarma100% (2)

- Schadteilanalyse FeldDokument22 SeitenSchadteilanalyse FeldSandorNoch keine Bewertungen

- Folien VDA63 24092010Dokument121 SeitenFolien VDA63 24092010tamtom75Noch keine Bewertungen

- Kaizen, TPM, Lean - Grundlagen, Abgrenzung, Zusammenhänge (Schwickert 2011) PDFDokument109 SeitenKaizen, TPM, Lean - Grundlagen, Abgrenzung, Zusammenhänge (Schwickert 2011) PDFchong100% (1)

- APQPDokument32 SeitenAPQPGeorgiana Busuioc0% (1)

- VDA 6.3 DE Gelbband 22-05-16Dokument107 SeitenVDA 6.3 DE Gelbband 22-05-16Homero JanuncioNoch keine Bewertungen

- Kopie Von Checkliste ISO 9001 2015Dokument9 SeitenKopie Von Checkliste ISO 9001 2015Edvin VictorNoch keine Bewertungen

- Bomag Qualitätsmanagement Handbuch PDFDokument19 SeitenBomag Qualitätsmanagement Handbuch PDFchongNoch keine Bewertungen

- DMAIC Checkliste SIX SIGMADokument1 SeiteDMAIC Checkliste SIX SIGMASoFreshSoClean100% (1)

- FMEADokument7 SeitenFMEAR. K.Noch keine Bewertungen

- QS9000 I APQP DDokument129 SeitenQS9000 I APQP DCatan Mihai ViorelNoch keine Bewertungen

- Geschäftsprozesse richtig abbilden: Prozessmanagement konkretVon EverandGeschäftsprozesse richtig abbilden: Prozessmanagement konkretNoch keine Bewertungen

- QM-Liste Der Mitgeltenden AbkürzungenDokument4 SeitenQM-Liste Der Mitgeltenden AbkürzungenSusanne Seynaeve100% (2)

- Das KANBAN SystemDokument8 SeitenDas KANBAN SystemR. K.Noch keine Bewertungen

- QM-Interne Audits-Ablauf Und BeschreibungDokument2 SeitenQM-Interne Audits-Ablauf Und BeschreibungSusanne Seynaeve100% (1)

- (DE) Information Management & Qualitätsmanagement - Comarch Webinar Mit Dr. Ulrich Kampffmeyer - 2015Dokument87 Seiten(DE) Information Management & Qualitätsmanagement - Comarch Webinar Mit Dr. Ulrich Kampffmeyer - 2015Ulrich Kampffmeyer100% (1)

- Six SigmaDokument7 SeitenSix SigmaR. K.Noch keine Bewertungen

- Q7 Die Sieben Qualitätswerkzeuge Im ÜberblickDokument4 SeitenQ7 Die Sieben Qualitätswerkzeuge Im ÜberblickcertquaNoch keine Bewertungen

- Gegenueberstellung IATF Und ISO - TSDokument7 SeitenGegenueberstellung IATF Und ISO - TSzubinNoch keine Bewertungen

- Skriptum QMDokument95 SeitenSkriptum QMRade Puzic100% (1)

- 08 Qualitatsmanagement PDFDokument37 Seiten08 Qualitatsmanagement PDFProduktionstechnikNoch keine Bewertungen

- Automotive Core ToolsDokument13 SeitenAutomotive Core ToolsSebastianNoch keine Bewertungen

- Die 7 QualitaetswerkzeugeDokument7 SeitenDie 7 QualitaetswerkzeugeR. K.Noch keine Bewertungen

- Gelbband VDA Band 6 Teil 7Dokument160 SeitenGelbband VDA Band 6 Teil 7mirosek33% (3)

- 10 - Core Tools - Auszug LUDokument20 Seiten10 - Core Tools - Auszug LUKavinNoch keine Bewertungen

- FaehigkeitskennzahlenDokument8 SeitenFaehigkeitskennzahlenhel2905100% (1)

- Qualitätssicherung Und - Management in Der Automobilindustrie PDFDokument8 SeitenQualitätssicherung Und - Management in Der Automobilindustrie PDFchongNoch keine Bewertungen

- Lean and Kaizen Manga. Prozessmanagement. PDSA by Javier Villalba DiezDokument16 SeitenLean and Kaizen Manga. Prozessmanagement. PDSA by Javier Villalba DiezJavier Villalba DiezNoch keine Bewertungen

- InternesExternes Prozessaudit VDA-6-3-2 QLE023 deDokument40 SeitenInternesExternes Prozessaudit VDA-6-3-2 QLE023 deMarceta Brankica100% (1)

- Qm-Handbuch Asiin Ev 2021-02-11Dokument40 SeitenQm-Handbuch Asiin Ev 2021-02-11Thien MaiNoch keine Bewertungen

- VDA QMC Seminarbroschüre 2017 DeutschDokument178 SeitenVDA QMC Seminarbroschüre 2017 DeutschAndre DiasNoch keine Bewertungen

- QM Bewertung AblaufDokument1 SeiteQM Bewertung AblaufSusanne SeynaeveNoch keine Bewertungen

- Prozess MaschinenfaehigkeitDokument5 SeitenProzess MaschinenfaehigkeitHEmreKNoch keine Bewertungen

- DE Update FMEA-Tabellen Vorlagen DFMEA PFMEA FMEA-MSR Korrigiert RJDokument23 SeitenDE Update FMEA-Tabellen Vorlagen DFMEA PFMEA FMEA-MSR Korrigiert RJfuluo99Noch keine Bewertungen

- WertanalyseDokument8 SeitenWertanalyseR. K.Noch keine Bewertungen

- IATF 16949 - 2016 - 1. Ausgabe Oktober 2016 - DeutschDokument89 SeitenIATF 16949 - 2016 - 1. Ausgabe Oktober 2016 - DeutschSatan-ClausNoch keine Bewertungen

- QM-Verfahrensanweisung AuditDokument3 SeitenQM-Verfahrensanweisung AuditSusanne Seynaeve100% (5)

- Messmittelmanagement und Kalibrierung: Edition 2020Von EverandMessmittelmanagement und Kalibrierung: Edition 2020Bewertung: 5 von 5 Sternen5/5 (1)

- Checklist ISO 14001Dokument11 SeitenChecklist ISO 14001Ronaldo JanglinNoch keine Bewertungen

- QFD - Quality Function DeploymentDokument7 SeitenQFD - Quality Function DeploymentR. K.Noch keine Bewertungen

- Maschinen - Und ProzessfähigkeitsuntersuchungDokument21 SeitenMaschinen - Und Prozessfähigkeitsuntersuchungapi-25967053Noch keine Bewertungen

- FehlerbaumanalyseDokument9 SeitenFehlerbaumanalyseR. K.Noch keine Bewertungen

- FehlerbaumanalyseDokument9 SeitenFehlerbaumanalyseR. K.Noch keine Bewertungen

- QualitaetskartenDokument9 SeitenQualitaetskartenR. K.Noch keine Bewertungen

- QualitaetskartenDokument9 SeitenQualitaetskartenR. K.Noch keine Bewertungen

- Qualitätskennzahlen Die Messgrößen Im QualitätsmanagementDokument2 SeitenQualitätskennzahlen Die Messgrößen Im QualitätsmanagementcertquaNoch keine Bewertungen

- Fragenkatalog ProzessauditDokument3 SeitenFragenkatalog Prozessaudit02skodamNoch keine Bewertungen

- De Formel Q Faehigkeit 8Dokument37 SeitenDe Formel Q Faehigkeit 8manune01100% (1)

- Toyota ProduktionssystemDokument5 SeitenToyota ProduktionssystemR. K.Noch keine Bewertungen

- LV Teil QM 090305Dokument43 SeitenLV Teil QM 090305Tom MarlingerNoch keine Bewertungen

- APQP 1.1-1.6 Kundenspezifische AnforderungenDokument3 SeitenAPQP 1.1-1.6 Kundenspezifische AnforderungenLaurent E Sylvie WiderNoch keine Bewertungen

- SPC BMWDokument71 SeitenSPC BMWSharad JainNoch keine Bewertungen

- Digitalisierung in einem Produktionsunternehmen: Modellbildung und Methoden für die Einführung von einem Manufacturing Execution System (MES)Von EverandDigitalisierung in einem Produktionsunternehmen: Modellbildung und Methoden für die Einführung von einem Manufacturing Execution System (MES)Noch keine Bewertungen

- Kaizen Lean SixSigmaDokument60 SeitenKaizen Lean SixSigmahassankch100% (1)

- Bradneins QualitaetsmanagementDokument4 SeitenBradneins QualitaetsmanagementalexanderstefanNoch keine Bewertungen

- Automotive Core Tools测试题Dokument18 SeitenAutomotive Core Tools测试题isolong50% (2)

- Praxiswissen zum SOP-Management im GxP Umfeld: Ein Wegweiser im pharmazeutischen QualitätsmanagementVon EverandPraxiswissen zum SOP-Management im GxP Umfeld: Ein Wegweiser im pharmazeutischen QualitätsmanagementNoch keine Bewertungen

- Mess System AnalyseDokument13 SeitenMess System AnalysesorajaNoch keine Bewertungen

- Formel Q Konkret PDFDokument22 SeitenFormel Q Konkret PDFsuckmydickyy0% (2)

- TQM - Total Quality ManagementDokument8 SeitenTQM - Total Quality ManagementR. K.Noch keine Bewertungen

- Praxisleitfaden zur Einführung von ISO TS 16949: Einführung der ISO TS in einem KMU-ZulieferbetriebVon EverandPraxisleitfaden zur Einführung von ISO TS 16949: Einführung der ISO TS in einem KMU-ZulieferbetriebNoch keine Bewertungen

- Prozess-FMEA Arbeitsbuch: Erstellen Sie Ihre erste eigene FMEAVon EverandProzess-FMEA Arbeitsbuch: Erstellen Sie Ihre erste eigene FMEANoch keine Bewertungen

- DoE - Design of ExperimentsDokument8 SeitenDoE - Design of ExperimentsR. K.Noch keine Bewertungen

- QualitaetszirkelDokument24 SeitenQualitaetszirkelR. K.Noch keine Bewertungen

- Qualitaet Und ZuverlaessigkeitDokument9 SeitenQualitaet Und ZuverlaessigkeitR. K.Noch keine Bewertungen

- CAQ - Computer Aided Quality AssuranceDokument7 SeitenCAQ - Computer Aided Quality AssuranceR. K.Noch keine Bewertungen

- Quantitative Und Qualitative Merkmale - Messen Und BewertenDokument7 SeitenQuantitative Und Qualitative Merkmale - Messen Und BewertenR. K.Noch keine Bewertungen

- RisikoanalyseDokument20 SeitenRisikoanalyseR. K.Noch keine Bewertungen

- Haus Der QualitaetDokument6 SeitenHaus Der QualitaetR. K.Noch keine Bewertungen

- ConjointanalyseDokument14 SeitenConjointanalyseR. K.Noch keine Bewertungen

- Ishikawa DiagrammeDokument11 SeitenIshikawa DiagrammeR. K.Noch keine Bewertungen

- Ueber Die CE KEnnzeichnungDokument7 SeitenUeber Die CE KEnnzeichnungR. K.Noch keine Bewertungen

- Simultanes EngineeringDokument6 SeitenSimultanes EngineeringR. K.Noch keine Bewertungen

- Preise: Deming Und MBNADokument8 SeitenPreise: Deming Und MBNAR. K.Noch keine Bewertungen

- EFQM Und AFQMDokument7 SeitenEFQM Und AFQMR. K.Noch keine Bewertungen

- QualitaetskostenDokument7 SeitenQualitaetskostenR. K.Noch keine Bewertungen

- BilBox QualitaetssicherungsbuchDokument13 SeitenBilBox QualitaetssicherungsbuchR. K.Noch keine Bewertungen

- Yasuhiro HandbuchDokument7 SeitenYasuhiro HandbuchR. K.Noch keine Bewertungen