Beruflich Dokumente

Kultur Dokumente

Curso Parko Chicala

Hochgeladen von

Sofia NuñezCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Curso Parko Chicala

Hochgeladen von

Sofia NuñezCopyright:

Verfügbare Formate

BOMBEO MECANICO

DISEO Y OPTIMIZACION

Ing. Luis Alberto Embus

Ing. Jorge Alberto Martnez

Ing. Mario Molano

GENERALIDADES

El principal mtodo de levantamiento artificial en el

mundo es el bombeo mecnico, con aproximadamente el

85% de los pozos productores.

El diseo de un sistema de bombeo mecnico esta

basado en los boletines del API11L-3(Sucker Rod Pumping

System design Book) y el API RP 11L (Desing Calculations

for Sucker Rod Pumping Systems). De acuerdo a estos

boletines estn aprobados por el API 20 tamaos de

varillas diferentes, 18 longitudes de recorrido, y 10 tamaos

de dimetros de pistn.

Una instalacin tpica de un sistema de bombeo mecnico

incluye:

Equipo de superficie (unidad de bombeo)

Motor primario

Varillas

Bomba de subsuelo

Cualquier diseo que se haga debe considerar estos cuatro

componentes, y ninguno se debe disear independiente de

los otros.

La funcin de la unidad de bombeo es convertir el

movimiento rotatorio del motor principal en movimiento

ascendente y descendente de la sarta de varillas. Este

movimiento es denominado recorrido.

En el diseo apropiado de la unidad de bombeo debe de

tener en cuenta un tamao apropiado de la caja reductora y

de la estructura, tambin se debe de tener una longitud de

recorrido acorde con la produccin de fluido que se desee.

1. UNIDAD DE BOMBEO

1.1 PRINCIPALES PARTES DE LA UNIDAD DE

BOMBEO

Todas las unidades de bombeo tienen caractersticas en

comn y presentan diferencias que son importantes en el

desarrollo del sistema. Para maximizar la eficiencia del

sistema se requiere entender las diferencias en la geometra

de cada unidad de bombeo y las condiciones del pozo. Esto

se hace mediante la simulacin del sistema de bombeo

mecnico con un software (Rodstar).

Con el software se predice la produccin terica, cargas,

esfuerzos, torque y consumo de energa para diferentes

geometras de unidades de bombeo.

Gear Reducer (Caja Reductora)

La caja reductora se utiliza para convertir un

movimiento rotatorio de alta velocidad (altos RPM) y bajo

torque proveniente del motor en un movimiento rotatorio

de baja velocidad (bajos RPM) y torque alto, ya que son

necesarios bajos RPM para accionar la unidad de

bombeo.

La relacin de una caja reductora es generalmente 30:1,

esto permite que la caja reductora reduzca los RPM de

entrada en 30 tiempos mientras incrementa el torque de

entrada en 30 tiempos aproximadamente.

Counterweighs (Contrapesos)

El tamao de la caja reductora es minimizado utilizando

contrapesos, estos ayudan a la caja reductora en la carrera

ascendente: es decir cuando la varilla pulida se encuentra

en la parte superior. En la carrera descendente, la caja

reductora levanta los contrapesos con la ayuda del peso de

la sarta de varillas.

El funcionamiento ideal consiste en igualar los torque de la

carrera ascendente y descendente, usando el valor correcto

de momento de contrabalanceo, cuando esto ocurre la

unidad se encuentra balanceada.

En las unidades convencionales para ubicar los

contrapesos en la posicin correcta en el crank es usado el

software C-balance.

1.2 DESIGNACIN API DE LA UNIDAD DE BOMBEO

El API ha desarrollado un mtodo estndar para la descripcin

de las unidades de bombeo:

TIPO DE UNIDAD

C: Convencional

A: Balanceadas por aire

B: Con contrapeso en el balancn

M: Mark II

RM: Reverse Mark

Mxima carga de

diseo

estructural en

cientos de libras.

Mximo

Recorrido en

pulgadas.

Mximo torque en la

caja reductora en miles

pulg-lbs. Se le adiciona

la letra D si la caja tiene

doble reduccin.

C - 320 - 256 - 100

1.3 GEOMETRA DE LAS UNIDADES DE BOMBEO

Existen bsicamente tres tipos de geometra en las

unidades de bombeo.

a. Tipo convencional: Estas

tienen el punto de apoyo del

balancn en su punto medio

(sistema de palanca Clase I con

geometra montada en la parte

posterior y contrabalanceo por

Crank). Se fabrican con diversas

especificaciones, los recorridos

varan de 12 a 192 pulg, y las

cajas reductoras varan de 25.000

a 912.000 pulg-lb.

En las unidades convencionales el efecto del contrabalanceo se

obtiene colocando contrapesos en el crank. Los contrapesos

pueden moverse a lo largo del crank para producir un efecto de

mayor o menor contrapeso.

Ventajas Desventajas

Bajo costo de mantenimiento

(repuestos de fcil

consecucin).

Velocidad de bombeo mas

rpida que las unidades Mark II

Requiere menor contrapesos

que las Mark II.

No es tan eficiente como las unidades Mark

II u otro tipo de unidades.

Requiere en proporcin una caja reductora

mas grande que otros tipos de unidades de

bombeo, especialmente con varillas de acero.

Las unidades Reverse Mark, son de

geometra convencional, pero la caja reductora

tiene la capacidad de reducir los

requerimientos de torque y potencia, llevando

con esto en muchos casos a disminuir el

tamao del motor requerido.

En estas unidades el punto de

apoyo del balancn esta en uno

de sus extremos (Sistema de

palanca Clase III, montada en el

frente y contrabalanceo por

aire). Son unidades mas

livianas y compactas.

b. Unidades Balanceadas por Aire:

El sistema de contrabalanceo neumtico es capaz de

suministrar altos efectos de contrabalanceo con un

pequeo incremento en la presin del cilindro de la unidad.

Las unidades de bombeo neumtico tienen mayor

aplicacin para pozos profundos, el bombeo de altos

volmenes con carreras largas y el bombeo de crudos

viscosos.

Hay unidades neumticas disponibles en el mercado que

tienen longitudes de carreras de 64 a 300 pulg, y cajas

reductoras que varan de 114.000 a 3648.000 pulg-lbs.

Ventajas Desventajas

Es ms compacta y fcil de

balancear que otras unidades.

Tiene mayores aplicaciones,

particularmente para el bombeo

profundo y bombeo de altos

volmenes con carreras largas y

bombeo de crudo pesado.

Viene en tamaos mas grandes

que otro tipo de unidades.

Es mas compleja y requiere

mayor mantenimiento

(compresor de aire, cilindro de

aire).

La condensacin de agua en el

cilindro causa problemas de

corrosin, desgaste y fugas.

La perdida de presin de aire

en el cilindro ocasiona daos

en la caja reductora.

c. Tipo Mark II. En estas

unidades el punto de apoyo del

balancn esta en uno de sus

extremos (Sistema de palanca

Clase III, geometra montada en

el frente y contrabalanceo en el

crank). Estn diseadas con el

objeto de mantener un torque

neto uniforme en la caja

reductora y en el motor.

La reduccin en el torque mximo

hasta de un 40% y la carga

mxima en la varilla pulida es

hasta de un 10% en condiciones

ideales.

Las unidades Mark II estn equipadas con contrapesos en el

Crank. Estas unidades tienen longitudes de carrera que van

desde 64 a 216 pulg, y cajas reductoras que varan de 114000 a

1280.000 pulg-lb.

VENTAJAS DESVENTAJAS

Tiene torques ms bajos cuando se

usan varillas de acero, comparado

con la unidad convencional.

Cuesta entre 5 y 10% menos,

comparada con la unidad

convencional de mayor tamao.

Es mas eficiente que las unidades

convencionales.

En muchas aplicaciones, no puede

bombear tan rpido como la unidad

convencional porque la rpida

velocidad de la carrera

descendente causa problemas de

rompimiento de varillas.

Causa dao a las varillas y a la

bomba en caso de golpe de fluido.

Somete el fondo de la sarta de

varillas a compresin severa, lo que

causa fallas por pandeo.

2. MOTOR PRIMARIO

La optima seleccin del tipo y tamao de motor es uno de los

aspectos mas importantes en el diseo de un sistema de

bombeo mecnico. Hay dos tipos de motores usados

principalmente:

Motores elctricos

Motores de combustin interna

La funcin del motor primario es suministrar la energa que el

sistema de bombeo necesita. La potencia del motor depende de

la profundidad de la bomba, nivel de fluido, de la velocidad de

bombeo y del balanceo de la unidad.

VENTAJAS DE LOS MOTORES ELECTRICOS

Bajo costo del equipo.

Fcil y bajo costo de mantenimiento.

Encajan fcilmente en un sistema de automatizacin de un

campo petrolero.

VENTAJAS DE LOS MOTORES A GAS

Flexibles en la velocidad.

Pueden trabajar en un amplio rango de condiciones de

carga.

Los costos del combustible para motores a gas son mas

econmicos en comparacin con los costos de energa

para motores elctricos.

3 SARTA DE VARILLAS

La sarta de varillas conecta la bomba de subsuelo con la

varilla pulida, su principal funcin es transmitir el movimiento

reciprocante de la varilla pulida a la bomba.

Las varillas estn disponibles en acero y fibra de vidrio.

Aprox. el 90% de las sartas son en acero, pero en algunos

campos hay sartas combinadas de varillas en acero y fibra

de vidrio.

El API especifica tres grados de varillas, K, C y D. La

siguiente es la mnima y mxima resistencia a la tensin en

PSI:

Grado K (85.000 - 115.000)

Grado C (90.000 - 115.000)

Grado D (115.000 - 140.000)

3.1 TIPOS DE VARILLAS

a. Varillas de Fibra de Vidrio

b. Varillas de Acero

a. Caractersticas de las Varillas de Fibra de Vidrio:

Dimetros de 1-1/2, 1-1/4, 1.2, 1-1/8, 1, 7/8 y 3/4.

Elaboradas en longitudes de 37.5 pies, tambin estn

disponibles de 25 y 30 pies.

Reduce el numero de uniones y hace que la sarta sea ms

liviana, y por lo tanto reduce las cargas en la unidad de bombeo.

Resistentes a la corrosin.

Tres veces ms liviana que el acero.

b. Caractersticas de las Varillas de Acero:

Menor resistencia a la corrosin.

Dimetros de 1-1/8, 1, 7/8, 3/4, 5/8.

Elaboradas en longitudes de 25 y 30 pies.

Mas fciles de pescar que las de fibra de vidrio.

Menos elongables que las de fibra de vidrio.

Varillas No API:

En este tipo de varillas se encuentra la Electra (EL), Norris 97

(N-97), y las UPCO 50K. La resistencia a la tensin de estas

varillas es de aprox. 200.000 psi, y un esfuerzo mximo de

trabajo de 50.000 psi.

Por esta alta resistencia estas varillas son recomendadas para

pozos con alta rata de produccin o gran profundidad. Sin

embargo estas varillas son mas susceptibles a la corrosin que

las API.

3.2 CARGA EN LAS VARILLAS

La carga en las varillas depende del nivel de fluido, dimetro

del pistn, velocidad de bombeo, longitud del recorrido y

material de las varillas.

Por ej. en un sistema con 10 GPM, la sarta de varillas es

sometida a 14.400 esfuerzos por da, o 5256.000 esfuerzos

en un ao. Para reducir estos esfuerzos se recomiendan

largos recorridos y bajas velocidades de bombeo.

La sarta de varillas se debe disear de tal forma que el

esfuerzo sea el mismo en cada uno de los topes de cada

seccin de varillas.

3.3 DISEO DE LA SARTA DE VARILLAS

La seleccin del diseo adecuado de una sarta de varillas

depende de la profundidad de la bomba, condiciones del

pozo, produccin deseada, y problemas de corrosin.

Para minimizar costos y cargas por esfuerzos, en pozos

con profundidades mayores a 3500 ft es recomendable

utilizar sartas telescpicas. Estas sartas son usualmente

diseada con dimetros mayores en la parte superior y los

dimetros menores en la parte inferior, para esto se puede

utilizar el mtodo API RP 11L, o el software RODSTAR.

En el software Rodstar permite simular para un pozo

diferentes diseos de sarta de varillas, y encontrar la mas

adecuada de acuerdo a las condiciones del pozo.

A. Mtodo de Diseo API RP11L

Asume pozos verticales.

Asume tubera anclada o desasentada.

Aplica muy bien con motores de alto deslizamiento.

Asume unidades de bombeo que tienen estructura

bien balanceada.

Trabaja bien con diseos de varilla API.

Trabaja bien con diseos de varilla de acero.

Diseos con bombas llenas.

Permite el uso de alto esfuerzo en las varillas.

3.4 METODOS PARA DISEO DE VARILLAS

Ejemplo Mtodo RP 11L

Diseo 86

Longitud de la sarta 4000 ft

Dimetro bomba 2

Varillas 1 32.8%*4000 ft = 1312 ft

Varillas 7/8 33.2%*4000 ft = 1328 ft

Varillas 3/4 33.9%x4000 ft = 1356 ft

1

7/8

3/4

8/8

6/8

7/8

B. METODO DE DISEO ECUACIN DE ONDA

Permite simular pozos verticales y desviados.

Permite simular las cargas en la sarta de varillas.

Simula el movimiento de la tubera y las necesidades de anclar.

Simula el comportamiento de todas las unidades.

Permite el uso de diseos no API.

Predice el punto neutral de esfuerzos.

Predice la tendencia a buckling.

Simula bombas con llenado incompleto.

Golpe de fluido.

Interferencia de gas.

Perdida de fluido por leakage.

Sistemas ineficientes.

Unidad de bombeo.

Esfuerzo en las varillas.

Motor.

Sinker Bars

Son varillas de amplio dimetro que se utilizan para

adicionar peso en el fondo de la sarta, con el fin de ayudar a

la sarta de varillas en el recorrido descendente y ayudarla a

sobreponerse a los efectos de boyancia, y minimizar la

compresin de la varillas en el fondo de la sarta.

El dimetro de las sinker bar varia de 1-1/4 a 2.

Norris recomienda para pozos a mas de 4000 ft colocar

sinker bar si el mnimo esfuerzo en el tope de cada de

seccin de la sarta es menor a 2000 psi, con el fin de evitar

problemas de Buckling (pandeo).

3.5 FALLAS EN LAS SARTA DE VARILLAS

Diseo inadecuado de la sarta, especialmente en sartas

telescpicas. Error en los disenos pueden causar

distribucin inadecuada de los esfuerzos. Para hacer un

diseo adecuado se debe usar el Rodstar.

Inapropiado enrosque de las sartas causan problemas en

las conexiones de pin o caja. Para reducir esto se debe

usar el procedimiento de desplazamiento circunferencial

descrito en el API 11BR.

Fluidos corrosivos disminuyen el rea transversal de las

varillas.

Las varillas fallan frecuentemente cuando tienen

contacto con el tubing en pozos desviados o que tienen alto

dogleg. El uso de centralizadores reduce este problema.

Malos manejos de la sarta en superficie causan rotura en

el cuerpo de las varillas.

El golpe de fluido severo tambin es otra causa de falla en

las varillas.

4. BOMBAS DE SUBSUELO

El principio de operacin de la bomba de desplazamiento positivo,

la cual es muy comn hoy en da fue descubierto por los chinos

hace dos mil aos. Ellos usaron este principio para levantar agua,

aunque los materiales y arreglos de las partes han cambiado

significativamente el principio sigue siendo el mismo.

Las partes bsicas de la bomba de subsuelo son simples, pero

construidas con una gran precisin para asegurar su

intercambiabilidad y eficiencia. Estas partes son:

Barril

Pistn

Vlvula viajera

Vlvula fija

4.1 PRINCIPIO DE FUNCIONAMIENTO

4.2 DESIGNACION API DE LAS BOMBAS

El API ha desarrollado un mtodo para la designacin de las

bombas de subsuelo.

El ej. representa una bomba inserta de 1-1/4 para tubera de

2-3/8. El barril tiene una longitud de 10 ft, el pistn 4 ft, y el

total de las extensiones miden 2 ft. Barril de pared gruesa,

anclaje tipo copas en el fondo.

20-125-RHBC-10-4-2

A continuacin se describen cada uno de los pasos para la

designacin API de una bomba de subsuelo.

20-125-R H B C-10-4-2

Dimetro de la tubera

15= 1.9 OD

20= 2-3/8 OD

25= 2-7/8 OD

30= 3-1/2 OD

Dimetro ID de la bomba

125= 1-1/4

150= 1-1/2

175= 1-3/4

200= 2

225= 2-1/4

250= 2-1/2

275= 2-3/4

Tipo de barril para pistn metlico

H= de pared gruesa

W= de pared delgada

Tipo de barril para pistn soft packed

S= de pared delgada

p= de pared gruesa

Longitud total de las

extensiones en pies

Longitud nominal del

pistn en pies

Longitud del barril en

pies

Tipo de anclaje

C = Copas

M = Metlico

Localizacin del

anclaje

A = en el Tope

B = en el fondo

Tipo de bomba

R = Inserta

T = Tubera

4.3.1 BARRIL. Existen dos tipos de

barriles.

Barriles para bombas insertas

Barriles bara bombas de tubera.

Existen barriles de paredes delgadas para pozos poco y

medianamente profundos, y barriles de pared gruesa para

bombas de mayor dimetro o para utilizarla para pozos ms

profundos donde las cargas son mayores.

4.3 PARTES DE LA BOMBA

Estos varan en el espesor de la pared, sistemas de roscas

y material en el cual son fabricados .

La configuracin del barril, rosca, la tolerancia dimensional y

el dimetro interno estn indicados en la API 11A.

Los barriles para pistones de metal tienen una tolerancia ID

de base menos cero a base +0.002.

La tolerancia para los barriles de empaques blandos es de

base -0.0022 a +0.0062 pulgadas

La profundidad del pozo y volumen de produccin de fluido,

son factores a tener en cuenta para la escogencia del tipo y

tamao del barril. El asentamiento de la bomba depende de

factores como el espesor del barril y el dimetro del pistn. Los

cuales se aprecian en el siguiente cuadro:

BOMBAS INSERTAS CON BARRIL DE PARED GRUESA, ENCLAJE EN EL

FONDO

Dimetro del Pistn Espesor de la pared (Pulg) Mx. Prof. Bomba (Pies)

1.00 0.125 11540

1.06 0.125 11000

1.25 0.188 13350

1.50 0.188 11570

1.75 0.250 11970

2.00 0.156 7785

2.25 0.250 10485

BOMBAS INSERTAS CON BARRIL DE PARED Delgada, ENCLAJE EN EL

FONDO

2.00 0.125 6400

2.50 0.125 5240

Mxima Profundidad de Asentamiento de las Bombas

BOMBAS DE TUBERIA

Dimetro del Pistn Espesor de la pared (Pulg) Mx. Prof. Bomba (Pies)

1.75 0.25 9600

2.25 0.25 7870

2.75 0.25 6660

REVESTIMIENTO Y BOMBAS DE TUBERIA DE GRAN DIAMETRO

2.75 0.25 6660

3.25 0.25 5770

3.75 0.25 5090

4.75 0.25 4120

Cont. Mxima Profundidad de Asentamiento de las Bombas

4.3.2 Pistn. Segn la seccin de sellado se clasifican en:

Metlicos

No Metlicos

La longitud del pistn metlico y no metlico se determina por

una regla prctica de un (1 ft) de longitud de pistn por cada

1000 ft de profundidad de la bomba.

La tolerancia de los pistones va de menos cero a -0.005

pulgadas.

Pistones Metlicos. Son generalmente usados en pozos

profundos o en pozos donde la produccin de slidos no es

significativa. Los slidos abrasivos desgastan mucho ms rpido

estos pistones y son recomendables los pistones de empaques

blandos.

La superficie de los pistones metlicos pueden ser de acero

comn, cromo o nickelado y de metal pulverizado (spray metal),

siendo ste el ms popular.

Este polvo de aleacin de base Nquel, pulverizado al fuego

contiene Boro y Silicio con una dureza Rockwel de 48 52.

Son fabricados con una tolerancia de 0 a 0.005 pulgadas.

Los pistones cromados (dureza Rock well 70) son recomendados

para condiciones de abrasin severa sin presencia de corrosin

por H

2

S.

TIPOS DE PISTONES

PISTONES NO METALICOS (Soft packed)

Los pistones con empaque blando se adecuan mejor donde la

calidad de lubricacin sea pobre o no existente y donde los fluidos

cargados de abrasivos se adhieran a los pistones de metal.

Los pistones no metlicos se dividen en tipo copas y tipo anillo.

Los de tipo copa estn fabricados en nyln y plsticos.

La seleccin de estas copas se basa generalmente en la

graveda especfica y la temperatura del fluido.

Los pistones de este tipo son usados generalmente en pozos

con profundidades menores a 3000 ft. Las ventajas de estos

pistones es compensar el desgaste del barril y el bajo costo de los

mismos.

Los pistones de empaque blando tipo anillo son ms usados

que lo de tipo copa, ya que pueden ser usados hasta

profundidades de 7000 ft. Vienen en tamao que van desde 1

hasta 4-

Los anillos ms usados en la industria son los anillos Flexite

(HF). Son fabricados en dos diseos, angostos para

profundidades hasta de 5000 y diseo ancho para grandes

presione y profundidades hasta de 12000. Estos estn hechos

de una resina termofraguada impregnada con grafito.

Los pistones de anillo flexite son excelentes para pozos con

alta produccin de agua y pozos con problema de corrosin

ocasionadas por los fluidos del pozo.

4.3.4 VALVULAS

La entrada y descarga de

fluido por la cmara de

compresin formada por el

barril y el pistn son

controladas por la vlvula fija y

la vlvula viajera.

La accin del fluido llena la cmara a travs de la vlvula fija y

la vaca a travs de la vlvula viajera.

Una bomba API de barril estacionario tiene la vlvula viajera

ensamblada al pistn y la vlvula fija ensamblada en el barril.

El montaje de una de estas vlvulas est compuesto de una

bola y un asiento cuyo movimiento est limitado por una jaula.

Vlvulas Dobles

Donde existen una presin de fluido lo suficientemente

grande para cortar metal, se ha comprobado que el sistema de

Vlvulas Dobles. Mientras ms abrasivo sea el fluido mayor es

la ventaja del sistema de la vlvula doble.

La experiencia ha demostrado que dos vlvulas en serie dan

un servicio mucho ms largo que una vlvula simple si la vida

de sta est determinada ms por el desgaste o la erosin,

que por la accin corrosiva del fluido.

Las jaulas abiertas permiten la menor resistencia al flujo,

donde deben manejarse fluidos viscosos y de mala calidad.

Hay a disposicin jaula especiales abiertas de tipo largo donde

se requiere mayor movimiento de la bola.

Las jaulas son fabricadas en una amplia gama de estilos y

tamaos desde 1 a 4 - 3/4. Estas deben ser ajustadas segn

las especificaciones de la API

Jaulas

Las jaulas contienen a las vlvulas.

Se presentan en dos tipos:

a. Abiertas

b. Cerradas

1. Tipo Copa. Estos utilizan copas de plstico como elementos

sellantes. Este tipo de anclaje es recomendado para cualquier

profundidad. No se recomiendan copas por encima de los 248F.

2. Tipo Mecnico. Estos estn compuestos de resortes de acero de

metal acanalado. No se recomiendan para medios de crudo cido con

sulfuro de hidrgeno, ya que ste ocasiona fallas prematuras.

CONJUNTO DE ANCLAJE

La funcin principal del

conjunto de anclaje en las

bombas API, es sellar las

bombas a la tubera. Estos

se clasifican en dos tipos:

4.4 METALURGIA PARA BOMBAS DE SUBSUELO EN

BOMBEO MECANICO

El diseo de las bombas de accionamiento mecnico se

encuentra regido internacionalmente por el Std API 11 AX y la

National asociation of Corrosion Engineers (NACE).

Esta lltima hace referencia acerca de la metalurgia adecuada

para ser utilizada en pozos corrosivos en su Norma NACE MR-01-

76 Materials Requirements Metalic Materials for Sucker Rod

Pumps for Hydrogen Sulfide Enviroment.

4.4.1 CONSIDERACIONES A TENER EN CUENTA EN LA

ESCOGENCIA DE LA METALURGIA

Profundidad (Levantamiento neto de la bomba)

Tipo de Arena producida por los fluidos

Naturaleza corrosiva de los fluidos

Presencia de H

2

S y/o CO

2

Presiones diferenciales y temperatura.

4.4.2 ELEMENTOS MAS USADOS EN LA INDUSTRIA

PETROLERA

El acero es la aleacin ms comnmente usada en aplicaciones

petroleras. Para realzar ciertas propiedades, los elementos de

aleacin juegan un papel importantsimo y mejoran ciertas

cualidades de los aceros. Entre estos elementos tenemos:

CARBONO. Ingrediente esencial para todos los aceros, le da un

potencial de endurecimiento, as mismo le proporciona resistencia

a esfuerzos, dureza y lo hace susceptible a tratamientos trmicos.

El porcentaje de carbono debe controlarse.

SILICIO Y ALUMINIO: Son excelentes desoxidantes. Ayuda a la

resistencia a la corrosin.

TITANIO. Aumenta la resistencia mecnica de la matriz.

MOLIBDENO. Mejora la templabilidad de los aceros y aumenta

la resistencia al ataque por pitting en los aceros inoxidables.

NIQUEL. Incrementa el endurecimiento al acero. Incrementa la

resistencia a la corrosin.

MANGANESO. Aumenta la templabilidad a bajo costo y retiene

el azufre evitando la formacin de sulfato de hierro. Hace el

acero menos quebradizo.

CROMO. Da mayor dureza la acero. Mejora la resistencia a la

corrosin en el aire y otros medios. En altas concentraciones

mejora la resistencia mecnica a altas temperaturas y la

resistencia a la abrasin.

TUNGSTENO. Incrementa la resistencia mecnica, formador

de carburo y mejora la resistencia a la templabilidad.

4.4.4 PROCESOS ESPECIALES DE METALURGIA

a. Tufrr. Incrementa la resistencia al desgaste que producen en

el acero la arena, el agua y/o el dixido de carbono, en las

bombas y/o sus partes. Consiste en someter al pistn a un

rociado especial con llama fundente compuesta de Niquel,

Boro, Cromo y Slice. Endurecimiento del metal por medio de

un tratamiento trmico.

b. Spray Metal. Es muy similar al tufrr, pero el proceso de

calentamiento slo se hace hasta conseguir un poco menos de

dureza (48 52 Rc.). Los pistones de este tipo se

desempean en ambientes moderamente corrosivos y

abrasivos.

c. Flame Hardening. Proceso de endurecimiento del acero por

medio del calentamiento de una superficie por encima del

rango de transformacin.

d. Carburizacin. Aumento del contenido de carbono de la

superficie de los aceros, por calentamiento del metal, por

debajo de su punto de fusin en contacto con material

carbonaceo.

d. Nitridacin. Proceso de endurecimiento en el cual los aceors

de composicin especial son calentados en presencia de

amoniaco o de materiales nitrogenados.

d. Estelita. Aleacin que contiene Cromo, Tungsteno, Carbono,

Magnesio y slice en una base de Cobalto. Protege a las jaulas

del desgaste producto del continuo movimiento de las bolas.

4.4.5 METALURGIA UTILIZADA EN LAS DIFERENTES PARTES

DE LA BOMBA

Metalurgia Utilizada en los Barriles.

METALURGIA CARACTERISTICAS

Carbon Steel Se utiliza en condiciones promedio de bombeo con

problemas ligeros de corrosin y abrasin.

Carbon Steel Tufrr Temper Resistente al desgaste y a la corrosin ligera.

Carbon Steel Carbonitrado Posee mayor dureza interna, resistente a la abrasin y

corrosin ligera o moderada.

Stainless Steel Se utiliza en ambientes corrosivos

Brass Se utiliza en condiciones no abrasivas y corrosin moderada

a severa.

Monel Aleacin nquel cobre. Condiciones Extremadamente

corrosivas

Steel Niquel Carbide De alta dureza, resistente a la abrasin y a materiales

extraos. Ambientes corrosivos.

METALURGIA CARACTERISTICAS

Crhome Plated Recomendados para condiciones de abrasin y sin presencia

de corrosin por H2S.

Tufrr Se utiliza para problemas severos de abrasin y corrosin.

Spray Metal Resistente a la corrosin y abrasin.

Soft Pack Se utiliza en pozos con altos cortes de agua (mayor de 60%),

condiciones abrasivas y corrosin baja.

Tufrr Pin Monel Se utiliza en pozo con corrosin moderada

Spray metal Pin Monel Resistente a la corrosin y en ambientes con abrasin suave.

Metalurgia utilizada en los Pistones

METALURGIA CARACTERISTICAS

Estndar Stainless Bola y asiento en acero inoxidable. Pozos donde la abrasin

y la corrosin no son predominantes.

Tufrr temper Stainless Asiento tufrr temper y bola en acero inoxidable. Resistente

al impacto, corrosin ligera y abrasin severa

No. 7 Stainless Buena resistencia a la abrasin y corrosin. Recomendado

donde existen problemas de magnetismo.

K-Mon-L Alta resistencia a la corrosin y sin problemas de abrasin.

Bronce Bola y asiento en bronce. Se utiliza en pozos someros con

fluidos ligeramente corrosivos.

Dumore

Aleacin de cobalto, cromo y tungsteno, resistente a la

abrasin y corrosin.

Tungsten-Carbide Bola y asiento en carburo de tungsteno, resistente a la

abrasin y corrosin

Cermica Bola en cermica. Resistente a la corrosin severa no aptas

en condiciones de abrasin media a alta.

Metalurgia utilizada en las Vlvulas

METALURGIA CARACTERISTICAS

Acero al Carbono Son recomendadas para ser usadas a cualquier

profundidad.

Acero Inoxidable Se desempea en ambientes corrosivos moderados a

severo. Se comporta bien cualquier profundidad.

Latn Recomendable para servicios a profundidades medias.

Se recomienda para uso en crudo cido de moderado

a severo. As como en medio de crudo dulce.

Monel Se utiliza en medios severamente corrosivos, estn

recubiertas de estelita lo cual aumenta la resistencia.

Metalurgia en las Jaulas

4.5 TIPOS DE BOMBA

Existen bsicamente dos grandes tipos de bombas de subsuelo,

estn son:

Bombas de varilla o insertas

Bombas de tubera

La principal diferencia entre las bombas insertas y las de tubera

es la instalacin del barril. En las bombas de tubera es barril es

conectado en el fondo de la tubera y es conectado como parte

integral de la sarta de tubera. En las bombas insertas el barril

hace parte integral de la bomba de subsuelo, y es corrido como

una unidad con la sarta de varillas dentro del tubing.

Imagen todo tipos de bombas

TIPOS DE BOMBA API

4.5.1 Bombas insertas

Las bombas insertas son las ms populares en la industria

del petrleo, puesto que estas son las de ms fcil

instalacin y servicio.

La instalacin de estas bombas se realiza colocando la

bomba en el extremo de la sarta de varillas, corrindola a

travs del pozo hasta llegar asentar la bomba en la niplesilla

que se encuentra en el fondo de la tubera de produccin.

Las bombas insertas se clasifican en tres grandes grupos:

Barril fijo con anclaje superior

Barril fijo con anclaje inferior

Barril viajero con anclaje inferior

a. Bombas Insertas de Barril Fijo con anclaje inferior (RHB,

RWB y RSB)

Hay tres designaciones de bombas en esta clasificacin:

RHB, RWB y RSB..

Son adecuadas para pozos con poco volumen. Es una buena

bomba en pozos con alta proporcin de gas y petrleo.

Es adecuada para bombear en pozos moderadamente

profundos o con algn golpe de fluido, la carga del fluido es

transferida de la vlvula fija a la sarta de tubera en la carrera

descendente para eliminar la carga de tensin en el barril.

VENTAJAS DESVENTAJAS

Es un bomba para pozos con

alta produccin de gas.

El anclaje inferior no permite

que el barril falle en las roscas,

debido a la tensin por la carga,

la presin interna e externa en el

barril son iguales.

Se comporta bien en pozos con

bajo nivel de fluido

Arena y otros materiales se

pueden depositar en el anular de

la bomba-tubing pegando la

bomba.

El espacio muerto alrededor

del barril puede causar

problemas cuando existe

corrosin.

El pistn se puede pegar en el

barril si la carrera se alarga o si

el pistn se mueve a otra rea

del barril.

Ventajas y Desventajas de las Bombas Insertas de Barril Fijo y

Anclaje Inferior (RHB, RWB y RSB)

c. Bombas Insertas de Barril Fijo y anclaje Superior (RWA,

RHA y RSA)

Existen tres designaciones, de acuerdo al tipo de barril en esta

clasificacin: RWA, RHA y RSA.

Son una buena eleccin para pozos arenosos, puesto que el

fluido es descargado encima del anclaje superior.

Tambin permite que el barril actu como un segregador de gas

y su longitud puede restarse del segregador de gas.

Esta bomba producir fluido desde un nivel ms bajo que una

bomba de anclaje inferior.

Bombas Insertas de Barril Fijo y anclaje Superior (RWA,

RHA y RSA)

VENTAJAS DESVENTAJAS

Buena bomba para pozos con

arena.

Se desempea muy bien en

pozos con alta produccin de

gas.

La vlvula viajera en la parte

inferior permite bombear desde

ms cerca del fondo del pozo.

Buena bomba para pozos con

nivel de fluido bajo.

No debe usarse por debajo de los

5000. Esto debido a fallas que se

producen por la tensin de carga en

las roscas y por la presin diferenical

entre el interior y exterior del barril.

En condiciones en que haya golpe

de gas o de fluido, el barril puede

rajarse por la presin resultante,

especialmente cuando se usa un

barril de pared delgada.

c. Bombas Insertas de Barril Viajero con Anclaje Inferior

(RWT, RST y RHT)

Hay tres designaciones de bombas en esta clasificacin: RWT,

RST y RHT.

La bomba con barril viajero es una bomba verstil, con una muy

buena operacin en pozos normales, arenosos y corrosivos.

Esta bomba no es muy eficiente en pozos gasferos.

El tubo que sostiene el pistn debe soportar la compresin de la

carga, lo que elimina su uso en pozos profundos y unidades de

carrera larga

Bombas Insertas de Barril Viajero y Anclaje Inferior (RWA,

RHA y RSA)

VENTAJAS DESVENTAJAS

Es una buena bomba para pozos

con arena, debido a que el

movimiento de fluido mantiene la

arena en suspensin.

El anclaje inferior evita la

posibilidad de falla del barril.

Funciona bien para pozos con el

nivel de fluido bajo.

Es una buena bomba para pozos

intermitentes, ya que la bola de la

jaula superior se asienta cuando la

bomba debe funcionar,

manteniendo la arena fuera de la

bomba.

Su funcionamiento no es bueno en

pozo con gas por la reduccin del pasaje

de fluido.

No es una buena bomba en pozos

profundos y uso de carreras largas por su

tendencia a que el tubo que sostiene el

pistn se doble.

No acta bien en pozos curvos o

dirigidos, debido a que el barril se

desgasta solamente de un solo lado.

En pozos desviados habr ms

friccin, lo que ocasionar mayor

compresin en las varillas y reduccin en

la carrera efectiva.

4.5.2 Bombas de Tubera

El API las ha designado como TH o TP. Esta designacin

depende del tipo de pistn, y se caracterizan porque el barril es

parte de la tubera de produccin y esta conectado en el

extremo inferior de la misma.

Este tipo de bomba se utiliza para manejar grandes volmenes

de crudo.

Una desventaja de este tipo de bombas, es que la tubera debe

sacarse para hacerle servicio al barril, y esto ocasiona prdidas

adicionales de produccin e incrementa los tiempos y los

costos por servicios al pozo.

Ventajas y Desventajas de las Bombas de Tubera

VENTAJAS DESVENTAJAS

Permite el manejo de grandes

ratas de flujo, ya que el barril es

parte de la sarta de tubera

permitiendo el uso de pistones

grandes.

Es una buena bomba cuando el

petrleo es viscoso, y presenta un

bajo nivel de fluido.

Es la mejor eleccin para reas

con inundaciones de agua.

Es necesario sacar la tubera cuando

se necesita reparar toda la bomba,

generalmente servicio al barril.

Es posible daar el pistn al bajarlo

dentro de la tubera.

El mayor calibre de este tipo de

bomba origina mayores cargas en la

sarta de varillas y en la unidad de

bombeo

No son una buena eleccin en pozos

con interferencia de gas porque ellos

requieren un gran espaciamiento entre

el pistn y la vlvula fija.

a. Bombas TH

Son bombas de tubera, con barril de pared gruesa, con

pistones metlicos, para pozos profundos o de mediana

profundidad.

Pueden obtenerse en diferentes tipos de metal para

adaptarse a los tipos de fluido y las condiciones de servicio

(profundidad del pozo, recorrido del pistn y produccin

deseada).

El diseo del barril de la bomba se hace funcionar

generalmente con acoples superiores e inferiores. El

pistn se baja en la sarta de varillas junto con la vlvula

fija.

Esta bomba es la mejor eleccin para alta produccin con

altos cortes de agua.

b. Bombas TP

Bomba de barril de pared gruesa y pistn con empaques

blandos. El termino empaque blando se deriva del

material utilizado para construir el pistn o la unidad viajera

con las copas, anillos de ajuste o anillo flexite (marca

registrada por H-F).

Se utiliza para bombear grandes volmenes de fluido a

profundidades moderadas, o puede usarse para bombear

un pozo limpio despus que ha sido tratado..

4.6 BOMBAS ESPECIALES

4.6.1 Para problemas de gas

a. Pistn Loc-No

Es una vlvula viajera que se activa mecnicamente y un

pistn pulverizado combinados.

Es un producto probado para condiciones de bloqueo por gas,

y debe utilizarse junto con la vlvula deslizante superior.

La razn del xito de este pistn para desbloquear gases se

debe a su conexin mecnica entre la sarta de varilla y la

vlvula viajera.

b. Bombas dos etapas

Cambia el diseo de la varilla maciza por una varilla hueca o

pull tube, la cual resiste mejor el efecto de pandeo que la varilla

maciza, en el recorrido descendente.

Esta bomba tiene una vlvula superior que acta como una

vlvula deslizante superior, que soporte toda la columna

hidrosttica, facilitando la apertura de la vlvula viajera. En la

carrera ascendente, el gas acumulado en la parte superior del

pistn es comprimido y transferido a la tubera.

Adems, existe una ajuste entre la gua de la varilla y la varilla,

lo que permite en la carrera ascendente parte del fluido pase a

travs de este espacio limpiando o eliminando la arena que se

halle es esta parte, esto ayudado por la turbulencia generada lo

que mantiene la arena en suspensin.

BOMBA

DOS ETAPAS

c. Bomba Gas Chaser

Esta bomba es bsicamente un compresor de dos etapas

con un ndice de compresin de aproximadamente 100:1.

Es usada en pozos con alta proporcin de gas-petrleo,

especialmente cuando la bomba debe manejar todo el gas,

como cuando se produce de debajo de un empaque sin

ventilacin.

4.6.2 Para manejo de grandes volmenes

a. Bombas de doble desplazamiento

Es una bomba inserta con barril viajero. La ventaja de esta

bomba es que puede producir el volumen de una bomba de

tubera, pero puede ser recuperada por la sarta de varillas

como cualquier otra bomba inserta.

Esta bomba tiene dos barriles y dos pistones conectados a un

juego de vlvulas. Se asienta a un niple de asiento, y

funciona igual que una bomba inserta convencional.

El costo inicial adicional por la bomba se compensa

fcilmente con el tiempo de ahorro en los servicios, ya que la

tubera no se debe sacar para hacerle servicio al barril.

b. Bombas de Tubera de Mayor Tamao (Oversize)

Una bomba de tubera es considerada oversize cuando el

dimetro externo del pistn es mayor que el dimetro interno

de la sarta de tubera por encima de la bomba.

El pistn es bajado dentro del barril. Una desventaja de esta

bomba, es que para poder inspeccionar alguna de sus partes

se debe sacar la sarta de tubera y varillas.

La sarta de varillas puede ser extrada separadamente

utilizando la herramienta on and off.

4.6.2 Para Manejo de arena

a. Bomba 3 Tubos

La bomba 3 tubos es una bomba inserta diseada para una

operacin eficiente en la produccin de fluido arenoso o sucio.

Esta compuesta por 3 tubos (un pistn y dos barriles), y tiene

una tolerancia de 0.014 aproximadamente entre cada tubo.

El pistn viajero interior y el barril exterior se unen y se

mueven alrededor del barril fijo, formando un sello largo de

fluido entre los barriles. La mayor tolerancia entre los tubos

hace la bomba menos vulnerable a que se pegue y mejora la

vida de est en fluidos abrasivos permitiendo que la mayora

de partculas de arena pasen por el rea de sellado.

b. Bomba Pampa

La bomba pampa es una bomba de ajuste hermtico con un

pistn largo y un barril relativamente corto o seccin de liner.

Fue diseada para eliminar cualquier arena o material

extrao que entre al pistn y el barril. Considerando la luz,

su diseo utiliza un enfoque opuesto a la de la bomba de 3

tubos.

La bomba pampa es especialmente ideal para la produccin

de arena fina en fluidos de pozos y puede utilizarse a

profundidades mayores que la bomba de 3 tubos.

c. Bomba De Carrera Completa

Son llamadas as, debido a la disposicin de extensiones en

cada extremo del barril de la bomba que tienen dimetros

internos ms grandes que el barril.

La bomba es construida de modo que el pistn recorre el

barril aproximadamente un pie ms all del tope de la carrera

y un pie por debajo de la carrera. Con este tipo de carrera

completa, se elimina cualquier posible acumulacin de arena

o partculas en una parte no barrida del barril y elimina

cualquier acumulacin de arena del pistn.

Todas las bombas RH y TH son bombas de carrera completa.

SEPARADORES DE GAS

La presencia de gas puede causar severos problemas, si no

se toman las medidas necesarias para minimizar la entrada

de gas libre a la bomba.

El gas que afecta el rendimiento del bombeo puede ser gas

libre, que entra en la bomba, o gas en solucin que se puede

liberar por cada de presin o turbulencia en el sistema de

bombeo.

La eficiencia de bombeo se reduce considerablemente por la

presencia de gas, primero porque el gas ocupa un espacio

dentro de la bomba, y segundo porque el gas interfiere con la

accin de las vlvulas.

El objetivo del separador de gas es reducir a un mnimo la

entrada de gas en la bomba, para mantener una eficiencia de

separacin > 80%.

El mecanismo de separacin consiste en desviar en 180 el

flujo de gas/petrleo a travs del espacio anular entre el tubo

de succin y el separador, entrando ms liquido a la bomba.

Durante el movimiento descendente de la mezcla, el gas en

virtud de su densidad ms baja se dirige hacia superficie,

mientras que el petrleo va hacia abajo. Esto mejora la

eficiencia volumtrica de la bomba e incrementa la

produccin.

CONSIDERACIONES BASICAS SEPARADORES DE GAS

El rea de paso de flujo haca abajo debe ser lo ms amplia

posible para bajar la velocidad del petrleo haca abajo.

El tamao del tubo de succin dentro del ancla debe ser

dimensionado para produzca el minmo de cada de presin.

El largo del tubo de succin no debe exceder los 20 ft.

El largo del tubo debe ser suficiente para que almacene un

volumen igual o mayor al volumen de entrada a la bomba

durante una carrera.

La profundidad de la perforacin de la tubera debe estar

localizada 50 ft por debajo de la perforacin del casing o 200

ft por encima para evitar la turbulencia.

TIPOS DE ANCLAS DE GAS

Ancla Tipo Natural

Ancla Poor Boy

Ancla Tipo Empaquetadura

4.7 PROBLEMAS MAS COMUNES EN LAS BOMBAS DE

SUBUSELO

Los problemas ms comunes que se presentan en las

bombas se pueden clasificar en cuatro principalmente:

1. Problemas por corrosin

2. Problemas por abrasin

3. Problemas mecnicos

4. Problemas por restricciones de flujo

4.7.1 CORROSION

La corrosin ocurre cuando dos o ms reacciones

electroqumicas se producen en la superficie de un metal.

El factor principal para que se d la la corrosin es la

presencia de agua en el sistema. Otras variables que influyen

en el proceso son:

pH (acidez), Poder de oxidacin (potencial), Temperatura

(transferencia de calor), Velocidad (caudal de fluido),

concentracin (constituyentes de la solucin), Gases disueltos

(Oxgeno, Gas Carbnico y cido Sulfhdrico)

Tipos de Corrosin.

Corrosin Uniforme: en el cual un material es uniformemente

corrodo a una velocidad determinada y/o constante de

corrosin

Corrosin por Pitting. Es una de las ms frecuentes y dainas

formas de corrosin. Representa un ataque muy localizado

mientras el resto de la superficie metlica se mantiene

relativamente sin corrosin y en aparente buen estado. Es muy

difcil de predecir.

Corrosin por grieta (Crevice). Producida por la presencia de

oxgeno. Se genera en presencia de dos superficies en

contacto tales como metal metal, productos de corrosin, o

depsitos que se han acumulado en la superficie.

Corrosin por Dixido de Carbono. Se descompone en cido

carbnico en presencia de agua es particularmente severa en

roscas, juntas, cambios de estructura metalogrfica (soldaduras

o recalques). Problemas muy severo se pueden observar

cuando los tubing son de distinto grado que los acoples.

Corrosin/Erosin. Los efectos de la velocidad de fluido son

altamente complejos y es muy peligroso hacer generalizaciones

al respecto; sin embargo, en la mayora de los casos la

velocidad aumenta a la corrosin, especialmente en presencia

de partculas slidas tales como arena.

METODOS DE PREVENCION

En la industria petrolera, los cuatro mtodos ms comunes para

prevenir y reducir la corrosin son:

Recubrimientos sobre las superficies de partes y/o

equipos

Utilizacin de inhibidores de corrosin.

Proteccin catdica de las instalaciones

Seleccin de aleaciones aptas para el medio circundante

4.7.2 ABRASION

La presencia de arena en los fluidos de produccin puede ser

causada por:

1. Formacin poco consolidada en el yacimiento

2. La rata de flujo de bombeo es demasiado alta y trabajos de

fracturamiento.

El problema de arena en el pozo desgasta las partes metlicas

de las bombas ocasionando prdidas de vida til de las

mismas.

Medidas para tener en cuenta en el diseo de la bomba en

presencia de arena:

Utilizacin de bombas especiales

Instalacin de filtros de arena

Utilizacin de empaquetaduras con grava

Metalurgia de la bomba.

4.7.3 PROBLEMAS MECANICOS

a. Golpe de Fluido (Fluid Pound)

El golpe de fluido puede causar los siguientes daos:

Falla por fatiga en la unidad de bombeo

Falla por fatiga en los dientes del engranaje y en los

cojinetes de la unidad

Falla por fatiga en la base de la unidad de bombeo.

Falla por fatiga en la sarta varilla

Dao en la vlvula viajera y jaula

El golpe de fluido acelera el deterioro de las roscas de la

tubera causando prdidas. Esta es la causa ms frecuente

de las fallas de la tubera por rupturas en las tuberas.

b. Interferencia de Gas

c. Golpe de Gas (Gas Pound)

El golpe de gas es muy similar al golpe de fluido, pero es

diferente en los siguientes aspectos: no hay pump offf ni

restriccin de entrada.

El golpe de gas es causado por gas libre impidiendo que el

barril se llene completamente.

d. Bloqueo por Gas (Gas lock)

Ocurre cuando la cmara de compresin entre la vlvula

viajera y la vlvula fija es llenada por gas impidiendo que en la

carrera descendente la vlvula viajera se abra y no permita el

paso de fluido hacia la tubera de produccin

e. Fuga en Vlvulas

4.7.4 Restricciones de Flujo

a.Incrustacin (Scale)

Muchos pozos producen fluidos que causan la depositacin de

scale alrededor de reas donde hay agitacin y cadas de

presiones.

Cuando la incrustacin ocurre en forma lenta estos depsitos

tienden a ser porosos, a poseer canales y su remocin con

cidos o removedores es fcil, pero los que tienen una

depsitacin rpida se tornan duros, densos y su remocin es

complicada.

Los problemas ms comunes que se presentan en la industria

del petrleo como consecuencia de la depositacin de scale

son:

Taponamiento en la cara de la formacin

Restriccin de flujo a travs de la tubera y bomba

Disminucin de la capacidad de las lneas, vasijas y tanques.

Desgaste excesivo en las bombas de inyeccin.

Pegas de las bombas en el fondo del pozo

Pega de las vlvulas

Taponamiento de gas anchors

Pega de las varillas al tubing ocasionando ruptura de las

mismas.

El scale en la industria petrolera pueden ser removidos por

medios mecnicos y con el uso de productos qumicos. La

seleccin del mtodo para remover incrustaciones depende

de:

Compactacin y adherencia del scale.

Espesor del Scale

Tipo de Scale incrustado

Facilidad para usar marranos

Costos

b. Parafinas

La parafina es una cera slida del petrleo, la cual es

definida como una cadena aliftica lineal o ramificada por

carbonos saturados.

Los tres parmetros ms importantes que afectan la

solubilidad de las parafinas en el crudo, son la

temperatura, la presin y la composicin del crudo. Pero

el factor que mayor influencia tiene en la precipitacin de

las parafinas es la cada de la temperatura por debajo del

punto de nube.

Las reas donde generalmente se presentan depositacin

de parafinas son: en los perforados de la formacin

productora, en las tuberas de produccin, en las lneas de

flujo y en el fondo de los tanques.

Si existe depositacin de parafinas, lo ms recomendable es

removerla, utilizando uno de los siguientes mtodos:

Raspadores mecnicos

Inyeccin de productos qumicos. Se basa en el uso de 4

productos qumicos como son: solvente, dispersante,

detergentes y modificadores de cristal.

Cultivos de microorganismos.

Mtodos trmicos.

4.8 CALCULOS BASICOS PARA EL DISEO DE LA

BOMBA DE SUBSUELO

A. Espaciamiento de la bomba

Las varillas tienen dos clases de estiramiento:

1. Alargamiento esttico.

2. Estiramiento a una carga concentrada.

El espaciamiento se calcula con la siguiente ecuacin:

(

+ =

r T

p

p

A

L

A

L

E

A D G

E

L

S S

* * 2 . 5

* 8 . 40

2

o

Donde:

L = Profundidad de la bomba, (pies)

D = Profundidad del Nivel de Fluido en el Anular (Ft)

G = Gravedad especfica del fluido producido

E = Modulo de elasticidad = 30*10

6

(Psi)

Ap = Area del pistn (pulg

2

)

L1, L2, L3= Longitud de las secciones de varilla (Pies)

At = area seccional de la tubera (pulg

2

)

A1, A2, A3 = Area seccional de varillas (pulg

2

)

= Factor de Aceleracin

N = Carreras por minuto, (SPM).

S = Longitud de Carrera de la barra lisa (pulg)

Si la tubera est anclada, no hay alargamiento en la tubera.

o

Ajuste del Pistn.

La eficiencia de la bomba se ve afectada directamente por la luz

entre el pistn y el barril. Esta tolerancia esta establecida por el

tipo de pistn, que se puede encontrar fcilmente en tamao

base a 0.005.

La seleccin de la tolerancia del pistn depende de varios

factores, tales como:

Gravedad especifica del fluido.

Longitud del pistn y/o barril

32 / 1

8 . 0

* * 69 . 2

* *

|

.

|

\

|

=

D h

v L B

s

A

Para hallar la tolerancia del pistn, se ha desarrollado la

siguiente ecuacin empirica:

Donde:

S = Ajuste del pistn, (milesimas de pulgada).

BA = Caudal de escurrimiento (Barriles por da)

P = Presin diferencial del pistn (lb/pulg

2

)

h = Profundidad de asentamiento de la bomba (pies)

L = Longitud del pistn (pulg)

V = Viscosidad cinematica (Centistokes)

D = Dimetro nominal del pistn (pulgadas)

C. Escurrimiento del Fluido entre el Pistn y el Barril.

Como regla prctica y general se insiste que el escurrimiento

debe ser el 2% del caudal producido para obtener una buena

lubricacin entre el pistn y el barril.

La siguiente ecuacin puede usarse para determinar los

escurrimientos a travs del pistn de la bomba. La ecuacin es:

( )

( ) ( )

7

3

10 * ) 32 . 2 ( * *

* * * 1416 . 3

=

L V

C P D

Q

Donde:

Q = Escurrimiento, (pulg, cbicas por minuto)

D = Dimetro del pistn (Pulg)

P = Presin diferencial del pistn (lb/pulg

2

)

C = Tolerancia del Pistn (pulg)

L = Longitud del pistn (pulg)

V = Viscosidad Absoluta (Centipoises)

FACTORES QUE AFECTAN LA EFICIENCIA DE LAS BOMBAS DE

SUBSUELO

Los factores que afectan la eficiencia de las bombas estn agrupadas en

cuatro categoras:

a. Condiciones de pozo. Profundidad, Presiones (THP, CHP y PWF),

ndice de productividad y nivel de fluido.

b. Condiciones mecnicas de pozo. profundidad y dimetro de la

tubera, profundidad de asentamiento de la bombo, longitud de la

carrera, velocidad de bombeo (SPM), sumergencia de la bomba y

desviacin del pozo.

c. Caractersticas de los fluidos. Viscosidad, temperatura, cantidad de

gas en solucin, gravedad del fluido, BSW, GOR, parafinas y asfaltenos,

corrosin (CO2 y H2S).

d. Caractersticas de diseo y estado de reparacin de las bombas.

VENTAJAS DESVENTAJAS

Fcil operacin y servicio.

Factible variar la rata de produccin

cambiando la velocidad de bombeo o la

longitud del servicio.

Las unidades de superficie se pueden

cambiar ms fcilmente.

Se pueden usar motores a gas si no hay

corrientes elctricas.

Se puede bombear lentamente el pozo

con una presin de entrada a la bomba

muy baja, a fin de obtener una presin

mxima.

Se utiliza un controlador de pump off

para minimizar el golpe de fluido, costos

de electricidad y dao de varillas

Difcil manejo en pozos desviados.

No se usa en pozo costa afuera, por el

gran tamao del equipo de superficie y su

limitada capacidad de produccin

comparado con otros mtodos.

No se puede manejar produccin

excesiva de arena.

Cada drstica de la eficiencia

volumtrica cuando hay gas libre.

Por razones de contaminacin acstica,

no es recomendable en reas urbanas,

cuando usan motores a gas.

Ventajas y Desventajas del Sistema de Bombeo Mecnico

Das könnte Ihnen auch gefallen

- Manual ImcaDokument5 SeitenManual ImcaVictor coesa0% (1)

- 5 - Métodos de Diseño de TuberíasDokument48 Seiten5 - Métodos de Diseño de TuberíasctomeyNoch keine Bewertungen

- Curso de BM ParkoDokument119 SeitenCurso de BM ParkoAlexandra Martinez Camargo100% (1)

- Hirschfeldt - Limites Mecanicos de Los SLA 2020 1Dokument88 SeitenHirschfeldt - Limites Mecanicos de Los SLA 2020 1Steve MarfissiNoch keine Bewertungen

- Plunger LiftDokument26 SeitenPlunger LiftAntonio Luis VelezNoch keine Bewertungen

- Registro PLTDokument24 SeitenRegistro PLTOsvaldo ChacinNoch keine Bewertungen

- Funciones y Tipos de RevestDokument32 SeitenFunciones y Tipos de RevestgonzalezsgjNoch keine Bewertungen

- 2 Curvas de Rendimiento de Pozos de Lag-ContinuoDokument5 Seiten2 Curvas de Rendimiento de Pozos de Lag-ContinuovergadeburroNoch keine Bewertungen

- CompletamientoDokument43 SeitenCompletamientoChristian De La RosaNoch keine Bewertungen

- 06 Sarta de TuberíasDokument101 Seiten06 Sarta de TuberíasFlavio Xavier Inga AmpueroNoch keine Bewertungen

- Diseño de CompletacionDokument6 SeitenDiseño de CompletacionEdy MulloNoch keine Bewertungen

- Produccion 6 Plunger LiftDokument15 SeitenProduccion 6 Plunger LiftOscar PazosNoch keine Bewertungen

- Respuesta A Oficio PEP-DG-SPRS-APBJ-490-2019 Oficio AETA 015 13 de Dic 2019Dokument4 SeitenRespuesta A Oficio PEP-DG-SPRS-APBJ-490-2019 Oficio AETA 015 13 de Dic 2019erickNoch keine Bewertungen

- RisersDokument53 SeitenRisersEfrain Jaiba GlezNoch keine Bewertungen

- Analisis Pozos Gas Lift Charla-PetroleroDokument41 SeitenAnalisis Pozos Gas Lift Charla-PetroleroCELI1991Noch keine Bewertungen

- Perforación de Pozos de Petróleo y Gas - 8-9TDokument36 SeitenPerforación de Pozos de Petróleo y Gas - 8-9TCarlos HuamanNoch keine Bewertungen

- Cementos PetrolerosDokument33 SeitenCementos PetrolerosGonzalo Salinas QuispeNoch keine Bewertungen

- Bombeo MecanicoDokument287 SeitenBombeo MecanicoJulian Patrick Rodriguez AlvarezNoch keine Bewertungen

- 2 Analisis de Pozos FluyentesDokument25 Seiten2 Analisis de Pozos FluyentesAlejandro SalasNoch keine Bewertungen

- Dif PerforacionDokument8 SeitenDif PerforacionAnabel ZarateNoch keine Bewertungen

- Presentación - Francisco Gabriel Cruz MexDokument12 SeitenPresentación - Francisco Gabriel Cruz MexFrancisco Gabriel Cruz MexNoch keine Bewertungen

- Presentacion Geopresiones MetodologíaDokument47 SeitenPresentacion Geopresiones MetodologíaEddy AntoniNoch keine Bewertungen

- Levant - Artificial - Por GasDokument17 SeitenLevant - Artificial - Por GasPercy Morales RamirezNoch keine Bewertungen

- Aguas ProfundasDokument14 SeitenAguas ProfundasadrianNoch keine Bewertungen

- Plunger LIFTDokument2 SeitenPlunger LIFTJohan Cazon MorenoNoch keine Bewertungen

- Choke PDFDokument10 SeitenChoke PDFDanna KornzNoch keine Bewertungen

- Aparejos ..Dokument60 SeitenAparejos ..Erickfly C. VeraNoch keine Bewertungen

- Tipos de Riser de Produccion D.C.A.P. T4Dokument6 SeitenTipos de Riser de Produccion D.C.A.P. T4Fernando Jimenez ChillonNoch keine Bewertungen

- pgp222 P1Dokument11 Seitenpgp222 P1claudia camargoNoch keine Bewertungen

- Formulario de Produccion L Oficial 2019Dokument26 SeitenFormulario de Produccion L Oficial 2019Alejandro Barrios MoralesNoch keine Bewertungen

- Campo RabasaDokument3 SeitenCampo RabasaSol Garcia VazquezNoch keine Bewertungen

- 1.1 Cementacion Primaria PDFDokument89 Seiten1.1 Cementacion Primaria PDFEdgard GonzalesNoch keine Bewertungen

- Libro de Perforacion 1 - Udabol8Dokument110 SeitenLibro de Perforacion 1 - Udabol8C Romero EspindolaNoch keine Bewertungen

- Diapositivas FDP P1Dokument181 SeitenDiapositivas FDP P1STEVENNoch keine Bewertungen

- Apuntes de Produccion de Pozos II, BesDokument80 SeitenApuntes de Produccion de Pozos II, BesjoreliNoch keine Bewertungen

- Tema 4 BOMBEO GAS LIFT PDFDokument42 SeitenTema 4 BOMBEO GAS LIFT PDFAlvaro Flores SaicoNoch keine Bewertungen

- REVESTIDORESDokument12 SeitenREVESTIDORESJnatn'h Colmnarz100% (1)

- Procedimiento de PerforaciónDokument51 SeitenProcedimiento de PerforaciónmenosbuscadoNoch keine Bewertungen

- 7 INTRODUCCION perforacionGENERAL-1Dokument344 Seiten7 INTRODUCCION perforacionGENERAL-1Martin RcNoch keine Bewertungen

- Calculo de Ipr y VLP (Iniguez y Cruz)Dokument6 SeitenCalculo de Ipr y VLP (Iniguez y Cruz)Jose Ernesto Bautista RodasNoch keine Bewertungen

- Bombeo Mecánico para OperadoresDokument1 SeiteBombeo Mecánico para OperadoresPerlette Morales TolentinoNoch keine Bewertungen

- Diseno de RevestidoresDokument65 SeitenDiseno de RevestidoresjoannietoNoch keine Bewertungen

- Bomba TH Tipo HollowDokument24 SeitenBomba TH Tipo HollowDiego Alexander Pinto Candelo100% (1)

- Eqipos Superficiales Deep Water PDFDokument82 SeitenEqipos Superficiales Deep Water PDFNeme VasquesNoch keine Bewertungen

- 4-18 Introduccion Riser de TerminacionDokument7 Seiten4-18 Introduccion Riser de TerminacionClaudia MontealegreNoch keine Bewertungen

- Gas Lift Intermitente Grpo H2 1Dokument57 SeitenGas Lift Intermitente Grpo H2 1Cinthia Torrez BilbaoNoch keine Bewertungen

- Vertical Lift PerformanceDokument105 SeitenVertical Lift PerformanceLeonardo Antonio RoaNoch keine Bewertungen

- Analisis Nodal 4Dokument43 SeitenAnalisis Nodal 4Roger Manrrique NinaNoch keine Bewertungen

- Perforación de Pozos en Aguas ProfundasDokument4 SeitenPerforación de Pozos en Aguas ProfundasCarlos GonzálezNoch keine Bewertungen

- Sistemas de Extraccion e Instalaciones de SubsueloDokument15 SeitenSistemas de Extraccion e Instalaciones de SubsuelopooLNoch keine Bewertungen

- IV. Arreglo Sub-Superficial Texto v-2Dokument56 SeitenIV. Arreglo Sub-Superficial Texto v-2Éllica StoccoNoch keine Bewertungen

- Método de MillsDokument8 SeitenMétodo de MillsEduardo ArvizuNoch keine Bewertungen

- Cabezales SubmarinosDokument2 SeitenCabezales SubmarinosFerSolixNoch keine Bewertungen

- Sección 1 Cement - Objetivos.GeneralDokument21 SeitenSección 1 Cement - Objetivos.GeneralNaty NatyxitazNoch keine Bewertungen

- Asentamiento y Su CorreccionDokument75 SeitenAsentamiento y Su CorreccionArturo AndresNoch keine Bewertungen

- SLADokument48 SeitenSLAKatyuska Aragon AvilezNoch keine Bewertungen

- Diseño de Completaciones Duales ParalelasDokument226 SeitenDiseño de Completaciones Duales ParalelasPabloXavierNoch keine Bewertungen

- Gas LiftDokument46 SeitenGas LiftCindel HinojosaNoch keine Bewertungen

- Bombeo Mecanico ParkoDokument87 SeitenBombeo Mecanico ParkoJose GarciaNoch keine Bewertungen

- Bombeo MecánicoDokument26 SeitenBombeo Mecánicogabrielgonzalezm0% (1)

- UF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselVon EverandUF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselBewertung: 3.5 von 5 Sternen3.5/5 (3)

- Chaqueta Perro Guapo Café Haka Honu - Compra Ahora Dafiti ChileDokument1 SeiteChaqueta Perro Guapo Café Haka Honu - Compra Ahora Dafiti ChileSofia NuñezNoch keine Bewertungen

- Ficha Tecnica Desfasadores 12 PulsosDokument3 SeitenFicha Tecnica Desfasadores 12 PulsosSofia NuñezNoch keine Bewertungen

- Ficha Tecnica Desfasadores 24 PulsosDokument2 SeitenFicha Tecnica Desfasadores 24 PulsosSofia NuñezNoch keine Bewertungen

- Ficha Tecnica Unidad de Filtracion PDFDokument1 SeiteFicha Tecnica Unidad de Filtracion PDFSofia NuñezNoch keine Bewertungen

- Trabajo Del C I Clop HvaDokument21 SeitenTrabajo Del C I Clop HvaSofia NuñezNoch keine Bewertungen

- TECNOLOGÍA TOTAL - Evaluación Directa de La Corrosión ExteriDokument80 SeitenTECNOLOGÍA TOTAL - Evaluación Directa de La Corrosión ExteriSofia NuñezNoch keine Bewertungen

- Principios de La Seguridad Industrial y Salud OcupacionalDokument11 SeitenPrincipios de La Seguridad Industrial y Salud OcupacionalSofia NuñezNoch keine Bewertungen

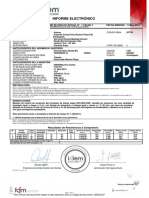

- Informe APIDokument22 SeitenInforme APISofia Nuñez100% (4)

- 4.sistemas de CompletaciónDokument32 Seiten4.sistemas de CompletaciónRodrigo Machuca MenesesNoch keine Bewertungen

- Materiales PDFDokument20 SeitenMateriales PDFSara NarváezNoch keine Bewertungen

- PNT SanitizacionDokument10 SeitenPNT SanitizacionDanny Roosvell Cordova De la CruzNoch keine Bewertungen

- 30 Natu4Dokument66 Seiten30 Natu4Claudia pioliNoch keine Bewertungen

- Proyecto FotovoltaicoDokument55 SeitenProyecto FotovoltaicoSteven Gregorio Pluas Cullizpuma100% (1)

- Compendio CVA IIIB - 6TO. FinalDokument19 SeitenCompendio CVA IIIB - 6TO. FinalEdvin AcuñaNoch keine Bewertungen

- Quimica SocializarDokument5 SeitenQuimica Socializarknight 2000Noch keine Bewertungen

- Taller de Galvanoplastia Recubrimientos Electroliticos CobrizadoDokument3 SeitenTaller de Galvanoplastia Recubrimientos Electroliticos CobrizadoRUBEN STIVEN BLANCO CAMARGONoch keine Bewertungen

- Taller 7 Calculos de PHDokument2 SeitenTaller 7 Calculos de PHFrancis Lisbeth Rosero CuasmayánNoch keine Bewertungen

- Prueba de Disoluciones y EcosistemaDokument4 SeitenPrueba de Disoluciones y EcosistemaDaniel Zapata GarridoNoch keine Bewertungen

- Problemas Trabajo y EnergíaDokument9 SeitenProblemas Trabajo y Energíavivanlasrebajas4196Noch keine Bewertungen

- Caracteisticas de Las CarnesDokument8 SeitenCaracteisticas de Las CarnesMarco AntonioNoch keine Bewertungen

- 3 2Dokument20 Seiten3 2Zaira UribeNoch keine Bewertungen

- Taller de TermodinamicaDokument3 SeitenTaller de TermodinamicaMoises Estupiñan SanchezNoch keine Bewertungen

- Informe AcerasDokument1 SeiteInforme AcerasfornerodNoch keine Bewertungen

- Reglamento de Seguridad, Salud Ocupacional y Medio AmbienteDokument140 SeitenReglamento de Seguridad, Salud Ocupacional y Medio AmbienteBernal SaavedraNoch keine Bewertungen

- Propiedades Mecánicas de Perfiles METASADokument20 SeitenPropiedades Mecánicas de Perfiles METASAcliford_montalvanNoch keine Bewertungen

- Tesis LadrillosDokument3 SeitenTesis LadrillosjuanNoch keine Bewertungen

- Tarea Semana 9 QuimicaDokument8 SeitenTarea Semana 9 Quimicasebastian vediaNoch keine Bewertungen

- Tecnologia Del Concreto SilaboDokument4 SeitenTecnologia Del Concreto SilabomarianelaNoch keine Bewertungen

- ORIGEN y Tipos de Insulina Entre Ellas NPHDokument2 SeitenORIGEN y Tipos de Insulina Entre Ellas NPHRafael Alejandro FloresNoch keine Bewertungen

- Apunte 02 Calor Específico y EntalpiaDokument28 SeitenApunte 02 Calor Específico y EntalpiaWilson Rivera FloresNoch keine Bewertungen

- Examen Rec. Materiales 1 PDFDokument2 SeitenExamen Rec. Materiales 1 PDFEder J Diaz GuevaraNoch keine Bewertungen

- Mecanismos de Acción de La HialuronidasaDokument12 SeitenMecanismos de Acción de La HialuronidasaJose MariaNoch keine Bewertungen

- CondensadoresDokument8 SeitenCondensadoresBrayan GuttierrezNoch keine Bewertungen

- Sequent Plug & DriveDokument8 SeitenSequent Plug & DriveJaime Eduardo León AlmeidaNoch keine Bewertungen

- 100000s45m-Guia N°1-Salcontm01-El ExtintorDokument25 Seiten100000s45m-Guia N°1-Salcontm01-El ExtintorVerónica BeatrizNoch keine Bewertungen

- NFPA 1971 2013 (Cambio en Prendas) PDFDokument2 SeitenNFPA 1971 2013 (Cambio en Prendas) PDFjailton Rodriguez ArceNoch keine Bewertungen

- Transistor Unipolar PDFDokument36 SeitenTransistor Unipolar PDFTomas CaicedoNoch keine Bewertungen