Beruflich Dokumente

Kultur Dokumente

Corrosión

Hochgeladen von

Alejandro Huapaya SánchezCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Corrosión

Hochgeladen von

Alejandro Huapaya SánchezCopyright:

Verfügbare Formate

CURSO: QUIMICA APLICADA Sección: S9.

C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 1

"Destrucción paulatina de los cuerpos metálicos por acción de agentes externos, persista o no su forma"

INTRODUCCIÓN

El presente trabajo tiene como finalidad ampliar los conocimientos teóricos que se imparten en la cátedra,mediante la

investigación bibliográfica de este tema.

Se pretende con ello enfocar varios puntos de vistas sobre un tema que es suma importancia dentro de la carrera de

mantenimiento, en vista de los efectos indeseables que la corrosión deja en equipos, maquinarias y estructuras.

Se plantearán las posibles soluciones a este fenómeno natural de los materiales como lo son entre otros y muy

principalmente la protección catódica, en sus diferentes versiones.

El trabajo consta de un desarrollo el cual como fue indicado ha sido redactado mediante la investigación en textos.

ESTUDIO DE LA CORROSION

Objetivos:

- Estudiar la corrosión producida en el hierro una vez sometido a diferentes reactivos químicos oxidantes del hierro.

Fundamento:

Se suele limitar el concepto "corrosión" a la destrucción química o electroquímica de los metales. En realidad es difícil

dar una definición exacta de corrosión.

Se incluyen a continuación algunas de estas definiciones:

"La corrosión puede ser definida como la reacción de un material con su entorno".

"La corrosión consiste en una oxidación del metal y, si el óxido no es adherente y es poroso, puede dar lugar a la

destrucción de todo el metal"

"Corrosión: ataque de un material por el medio que le rodea con la consiguiente pérdida de masa y deterioro de sus

propiedades"

"Corrosión es la destrucción de un cuerpo sólido causada por un ataque no provocado, de naturaleza química o

electroquímica que se inicia en la superficie"

Esta última es la definición más generalmente aceptada, originaria del "Reichanschuss für Metallschutz". En cualquier

caso, la corrosión es un proceso destructivo en lo que a ingeniería se refiere, y representa una enorme perdida

económica.

La corrosión de los metales también puede ser considerada como el proceso inverso de la metalurgia extractiva. Muchos

metales existe en la naturaleza en estado combinado, por ejemplo, como óxidos, sulfatos, carbonatos o silicatos. En

estos estados, las energías de los metales son más bajas. En el estado metálico las energías de los metales son más

altas, y por eso, hay una tendencia espontánea de los metales a reaccionar químicamente para formar compuestos.

Semejanza entre obtención y corrosión de los metales.

EFECTOS DE LA CORROSION

El efecto de la corrosión es, en el peor de los casos, la destrucción total de un componente, pero también da lugar a

otros problemas, que por menos contundentes no dejan de ser perjudiciales y, en algunos casos, peligrosos para la

seguridad de las personas. Por citar algunos se podría hablar de inicios de fractura, fugas en tanques o conducciones,

merma de resistencia mecánica en estructuras o en partes de máquina, desviaciones del funcionamiento normal de

equipos, contaminación debida a las sustancias que se producen en la corrosión y perjuicio en el aspecto estético.

Desde el punto de vista económico se distinguen dos tipos de pérdidas debidas a la corrosión, las directas y las

indirectas.

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 2

DEFINICIONES DE CORROSION Y SUS TIPOS

Se entiende por corrosión la interacción de un metal con el medio que lo rodea, produciendo el consiguiente deterioro en

sus propiedades tanto físicas como químicas. Las características fundamental de este fenómeno, es que sólo ocurre en

presencia de un electrólito, ocasionando regiones plenamente identificadas, llamadas estas anódicas y catódicas: una

reacción de oxidación es una reacción anódica, en la cual los electrones son liberados dirigiéndose a otras regiones

catódicas. En la región anódica se producirá la disolución del metal (corrosión) y, consecuentemente en la región

catódica la inmunidad del metal.

Se pueden distinguir entre dos tipos básicos de corrosión: la corrosión generalizada o corrosión uniforme y la corrosión

localizada.

La corrosión generalizada afecta más o menos por igual a todos los puntos de la pieza. La corrosión general solo se

observa en puntos concretos. En general,la localizada supone perdidas pequeñas de material, pero sus consecuencias

son peores.

La corrosión general permite un mayor seguimiento y previsión, ya que la corrosión localizada es menos previsible y su

evolución es mucho menos regular.

- Electroquímica: Aunque el aire atmosférico es el medio más común, las

soluciones acuosas son los ambientes que con mayor frecuencia se asocian a

los problemas de corrosión. En el término solución acuosa se incluyen aguas

naturales, suelos, humedad atmosférica, lluvia y soluciones creadas por el

hombre. Debido a la conductividad iónica de estos medios, el ataque corrosivo es

generalmente electroquímico.

La definición más aceptada en la bibliografía alemana, elaborada por Lange,

entiende por corrosión electroquímica "el paso de electrones e iones de una fase

a otra limítrofe constituyendo un fenómeno electrónico, es decir,

transformaciones materiales con la cooperación fundamental, activa o pasiva, de

un campo eléctrico macroscópico, entendiéndose por macroscópico aquel campo

eléctrico que tiene dimensiones superiores a las atómicas en dos direcciones del espacio".

Conforme a la teoría de Lange, en los procesos de corrosión electroquímica de los metales se tiene simultáneamente un

paso de electrones libres entre los espacios anódicos y catódicos vecinos, separados entre sí, según el esquema

siguiente:

Fenómeno anódico: Ed1 « Ec1 + n.e-

Fenómeno catódico: Ec2 + n.e- « Ed2

lo que entraña una corriente electrónica a través de la superficie límite de las fases. En el proceso anódico, el

dador de electrones, Ed1, los cede a un potencial galvánico más negativo, y dichos electrones son captados en

el proceso catódico por un aceptor de electrones, Ec2, con potencial más positivo.

- Uniforme: La corrosión uniforme puede ser descrita como una reacción de corrosión que ocurre por igual en toda la

superficie del material, causando un pérdida general del metal.

- Galvánica: Definición: corrosión acelerada que puede ocurrir cuando metales distintos (con distinto par redox) se unen

eléctricamente en presencia de un electrolito (por ejemplo, una solución conductiva).

El ataque galvánico puede ser uniforme o localizado en la unión entre aleaciones,dependiendo de las

condiciones. La corrosión galvánica puede ser particularmente severa cuando las películas protectoras de

corrosión no se forman o son eliminadas por erosión

- Por picadura (Pitting):

La corrosión por picadura es un tipo de corrosión altamente localizada

que frecuentemente se observa en superficies con poca o ninguna

corrosión general.

Las picaduras ocurren como un proceso de disolución local anódica

donde la pérdida de metal es aumentada por la presencia de un

ánodo pequeño y un cátodo grande. Las picaduras suelen ser de

pequeño diámetro (décimas de milímetro).

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 3

- Por fisuras: Alrededor del hueco formado por contacto con otra pieza de metal igual o

diferente a la primera o con un elemento no metálico.

El proceso de pitting y el crevice tienen en común que el agresivo químico está

semiestancado, situación de ánodo localizado.

- Erosión: La corrosión por erosión está causada o acelerada por el movimiento relativo de

la superficie de metal y el medio. Se caracteriza por rascaduras en la superficie paralelas al

movimiento.

La erosión suele prevalecer en aleaciones blandas (por ejemplo, aleaciones de cobre,

aluminio y plomo).

Las aleaciones que forman una capa pasivante muestran una velocidad limite por encima de la cual la erosión aumenta

rápidamente. Otros factores como turbulencia, cavitación, o efectos galvánicos pueden aumentar la severidad del

ataque.

- Intergranular: La corrosión intergranular se refiere a la corrosión selectiva de los límites de grano en metales y

aleaciones. Los límites de grano son zonas de alta energía debido a la gran proporción de dislocaciones en la estructura

natural del material. Este ataque es muy común en algunos aceros inoxidables y aleaciones de níquel.

- Exfoliación: Corrosión en los límites de grano paralelos a la superficie del metal donde los productos de corrosión

separan el metal. También llamada corrosión laminar.

- Corrosión bajo tensión: Ataque de un material por la acción conjunta de dos causas: química (agresivo químico) y

física (tensión mecánica). Por separado, ninguna ataca al material.

La progresión de la corrosión bajo tensión es de tipo arbóreo. Sigue los límites de los cristales (corrosión por límite de

grano o corrosión intergranular).

- Por fatiga: Producida por la unión de una tensión cíclica y de un agente corrosivo. El ataque es transgranular (rotura

recta).

- Corrosión por rozamiento: El ataque ocurre cuando dos piezas de metal se deslizan un encima del otro y causan

daños mecánicos a uno o a los dos elementos.

En algunos casos, el calor de fricción oxida el metal y su óxido se elimina. En otros casos, la eliminación mecánica de la

capa pasivante expone la superficie limpia del metal a los ataques corrosivos.

- Ataque por hidrógeno: A temperaturas elevadas y presión parcial de hidrógeno alta, hidrogeno penetra el acero al

carbono, reaccionando con el carbón del acero para formar metano. La presión generada causa una perdida de

ductilidad (fragilización por hidrógeno, "hydrogen embrittlement") y fallos por rotura o formación de burbujas en el acero.

La eliminación de carbono del acero (descarburización) provoca el descenso de la resistencia del acero.

- Pérdida selectiva: Es el proceso donde un elemento específico es eliminado de una aleación debido a una interacción

electroquímica con el medio. La deszincación de aleaciones de latón es el ejemplo más común de este tipo de corrosión.

Suele ocurrir cuando el metal es expuesto a aguas blandas y puede ser acelerada por concentraciones altas de dióxido

de carbono y la presencia de iones cloruro.

- Corrosión por suelos, son los procesos de degradación que son observados en estructuras enterradas. La intensidad

dependerá de varios factores tales como el contenido de humedad, composición química, pH del suelo, etc. En la

práctica suele utilizarse comúnmente el valor de la resistividad eléctrica del suelo como índice de su agresividad; por

ejemplo un terreno muy agresivo, caracterizado por presencia de iones tales como cloruros, tendrán resistividades bajas,

por la alta facilidad de transportación iónica.

EVALUACIONES EN LABORATORIO

La corrosión no se puede evitar, tan solo disminuir y prevenir.

Los avances científicos han producido muchos materiales resistentes a la corrosión dependiendo del producto con el

cual esté en contacto. Algunos de los factores que influyen en la corrosión son:

- pH de la solución: se estudia el la velocidad de corrosión dependiendo del pH de la solución y del material que del

cual esté fabricado el componente.

- Agentes oxidantes: la mayor parte de la corrosión observada en la práctica se da en condiciones en que la

oxidación del hidrógeno para dar agua es una parte necesaria del proceso de corrosión. Por esta razón los agentes

oxidantes son con frecuencia potentes aceleradores del proceso de corrosión. Aunque pueden acelerar la corrosión

de unos materiales, pueden en cambio retardar la que se produzca en otros mediante formación de óxidos en

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 4

superficie o absorción de capas de oxígeno que las hacen resistentes a los ataques químicos.

- Temperatura: la velocidad de corrosión tiende a aumentar si aumente la tª.

Con el fin de combatir la corrosión se ha de hacer una buena selección de materiales.

Este factor es en el primero en el cual se piensa ya que se ha de elegir un material económico y que cumpla todos los

requisitos del proceso.

La mayoría de los metales y en particular el Fe al exponerse al aire o al agua se corroen.

Este fenómeno se explica considerando en el metal pequeñas partes formadas por metal de base y pequeñas impurezas

o en caso de un metal puro, ha de tener partes químicamente activas, por haber estado expuesto a esfuerzos de tensión

compresión etc.

El proceso de corrosión tiene lugar en ambientes especiales (lugares húmedos) o bien cuando existen diferencias de

potencial.

Se estudiará la corrosión del hierro exponiéndolo a diferentes productos químicos y estudiando posteriormente la

corrosión que se ha producido en cada caso si es que se ha llegado a producir.

Cuando se produce un proceso de oxidación con el hierro podemos obtener dos diferentes tipos de productos (óxidos)

dependiendo de si se el hierro se ha oxidado a Fe (II) o a Fe(III).

Relación de los diferentes productos resultantes de la oxidación del hierro y sus respectivos colores:

Fe (II) Fe (III)

Fe(OH)2 Verde

FeO Negro Fe2O3 rojo

Fe2C2O4 amarillo

Fe(OH)3 pardo

FeCO3 verde pardo

(Ac)2Fe(OH)

Fe2(CN)6Fe blanco Fe4[Fe(CN)6]3 azul

Fe4[Fe(CN)6]3 azul FePO4 amarillo

SFe negro

Materiales y reactivos:

- 15 tubos de ensayo de vidrio 6. Na2CO3

- 1 gradilla 7. HNO3

- 15 puntas de hierro

- papel indicador de pH 8. Na3PO4

- solución de ferricianuro potásico (0,1M) 9. Na2C2O4

- soluciones diluidas de: 10. NaSCN

1. NaOH 11. H2SO4

2. Na2Cr2O7

12. KNO3

3. NaCl

13. agua del grifo

4. HCl

14. agua desionizada

5. KOH

15. agua del grifo hervida previamente

Riesgos previsibles:

Obligatorio el uso de gafas protectoras dado que en esta práctica se van a utilizar productos químicos corrosivos que

pueden provocar lesiones en los ojos si se producen salpicaduras.

El hidróxido sódico y potásico irritan la piel y los ojos. El ácido clorhídrico irrita los ojos, a piel y las vías respiratorias. En

caso de contacto con los ojos lavar los con agua y acudir urgentemente al médico.

El ácido nítrico provoca quemaduras,en caso de contacto con ojos, lavar con agua y dirigirse a un centro médico

rápidamente.

El oxalato sódico es nocivo por contacto con la piel o ingestión, por eso se ha de evitar cualquier contacto con ojos y piel.

El tiocianato es nocivo por ingestión,inhalación y por contacto con la piel. En contacto con ácidos se liberan gases muy

tóxicos. Ha de mantenerse lejos de alimentos, bebidas o piensos.

El ácido sulfúrico diluido irrita los ojos y la piel, en caso de contacto con los ojos, lavar abundantemente con agua y

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 5

acudir inmediatamente al médico.

El nitrato potásico puede provocar incendios con materiales combustibles por eso debe protegerse de fuentes de ignición

y no fumar. En caso de incendio o explosión no respirar los homos producidos.

Procedimiento:

- Colocar en 15 tubos de ensayo, respectivamente 5 ml de las disoluciones diluidas especificadas en el apartado 3.

- Numerar los tubos y anotar la solución que hay en cada tubo.

- Medir el pH de cada tubo con un papel indicador.

- Sumergir 15 clavos en HCl diluido durante unos minutos, seguidamente lavar con agua destilada y secar.

- Introducir un calvo en cada tubo haciéndolo deslizar por las paredes del tubo (manteniéndolo inclinado).

- Dejar reposar los tubos al menos 24 h.

- Medir el pH de cada disolución.

Cálculos, gráficos, expresión de resultados:

Tabla de resultados

n° pH pH aspecto final color con ferro- Catión de Fe que

solución precipitado

tubo inicial final disolución cianuro reacciona

1 NaOH 14 14 Igual No Amarillo III

2 K2Cr2O7 5 6 Amarillo No Naranja III

3 NaCl 7 7 Pardo Si Verde II

4 HCl 1 1 Igual Si Azul II

5 KOH 14 14 Amarillo pálido No Amarillo III

6 Na2CO3 11 11 Amarillo pálido No Amarillo III

7 HNO3 1 1 Negro rojizo Si Azul II

8 Na3PO4 12 10 Igual No Amarillo III

9 Na2C2O4 8 8 Amarillo Si Amarillo III

10 NaSCN 8 8 Pardo Si Amarillo pardo III

11 H2SO4 1 1 Azulado Si Azul II

12 KNO3 8 8 Marrón Si Azul II

13 Agua grifo 8 8 Marrón Si Amarillo II

14 Agua desionizada 8 8 Marrón Si Azul II

15 agua hervida 8 8 marrón si Amarillo II

El hecho de que el ferrocianuro vire a un color azul o verde, depende de si existe presencia de Fe (II) en la disolución, el

precipitado será un compuesto formado por Fe (II) y otros componentes de la disolución.

Algunas reacciones producidas en los tubos:

n° tubo Reacción

1 NaOH + Fe³+ Fe(OH)3 + Na+

2 K2Cr2O7 + Fe ²+ Cr2O7= + Fe ²+

3 NaCl + Fe ²+ FeCl2 + Na+

4 HCl + Fe ²+ FeCl2 + Na+

5 KOH + Fe Fe(OH)K

6 Na2CO3 + Fe ²+ FeCO3

10 NaSCN + Fe° Fe(SCN)6³-

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 6

Tratamiento de residuos:

Los clavos pueden lavarse y una vez secos guardarse de nuevo para reutilizar.

Filtrar el contenido de los tubos en los cuales haya aparecido un precipitado, el filtro con el sólido puede tirarse a la

basura. Las aguas madres se podrán tirar por la pica con abundante agua una vez neutralizadas

Conclusiones:

En esta práctica se ha hecho un estudio de la corrosión del hierro, para intentar determinar cuando utilizaríamos en un

caso real este material para conducciones.

Dado que la corrosión es un factor muy importante en la industria que puede provocar graves daños estructurales con las

consecuencias económicas que esto implica, los estudio de corrosión son una herramienta importante a la hora de elegir

el material con el cual serán fabricados ciertos componentes de la planta química.

El problema de corrosión se da sobretodo en zonas expuestas a agentes corrosivos como pueden ser conducciones o

recubrimientos exteriores los cuales, al estar en contacto con la atmósfera se deterioran fácilmente si no se toman

medidas.

En el aspecto de los clavos no se ha observado ningún cambio aparente ya que presentaban aspecto oxidado antes del

inicio de la práctica, pero en los casos en los que ha habido reacción si se ha podido ver, por la presencia de

precipitados.

Con el ferrocianuro potásico se ha podido determinar si el precipitado obtenido era correspondiente a un compuesto de

Fe(II) o Fe (III), se pasa de color amarillo a verde o azul se puede decir que el precipitado es de Fe (II) puesto que el

ferrocianuro reacciona con este catión dando ese color característico.

En principio nunca se utilizarían conducciones de hierro para pasar a través de ellas disoluciones que puedan reaccionar

de una o otra manera con él.

Esto se puede apreciar en las disoluciones que presentan precipitados, se han producido al reaccionar con el Fe° del

clavo originando un compuesto procedente de una oxidación, de Fe (II) o Fe (III) dependiendo del caso.

En general los compuestos ácidos y los que llevan Cl oxidan el hierro, por eso el agua de mar es tan corrosiva con los

metales, debido a la alta concentración de NaCl que tiene.

Un factor importante que provoca el aumento de la corrosión es la temperatura, un compuesto muy corrosivo lo será

mucho más a una temperatura elevada que a temperatura ambiente.

Un dato que llama la atención es que el agua desionizada sea corrosiva con el hierro, teóricamente esto no es posible ya

que ha sido tratada con resinas especiales que quitan el contenido de cationes y aniones (Cl -,CO3=...) que presenta el

agua del grifo. El hierro podría ser un buen material para construir conducciones en el caso de que los productos que

transportara fueran hidróxidos, carbonatos etc...

PROTECCIÓN CONTRA LA CORROSIÓN

Dentro de las medidas utilizadas industrialmente para combatir la corrosión están las siguientes:

1. Uso de materiales de gran pureza.

2. Presencia de elementos de adición en aleaciones, ejemplo aceros inoxidables.

3. Tratamientos térmicos especiales para homogeneizar soluciones sólidas, como el alivio de tensiones.

4. Inhibidores que se adicionan a soluciones corrosivas para disminuir sus efectos, ejemplo los anticongelantes usados

en radiadores de los automóviles.

5. Recubrimiento superficial: pinturas, capas de oxido, recubrimientos metálicos

6. Protección catódica.

Protección catódica

La protección catódica es un método electroquímico cada vez más utilizado hoy en día, el cual aprovecha el mismo

principio electroquímico de la corrosión, transportando un gran cátodo a una estructura metálica, ya sea que se

encuentre enterrada o sumergida. Para este fin será necesario la utilización de fuentes de energía externa mediante el

empleo de ánodos galvánicos, que difunden la corriente suministrada por un transformador-rectificador de corriente.

El mecanismo, consecuentemente implicará una migración de electrones hacia el metal a proteger, los mismos que

viajarán desde ánodos externos que estarán ubicados en sitios plenamente identificados, cumpliendo así su función

A está protección se debe agregar la ofrecida por los revestimientos, como por ejemplo las pinturas, casi la totalidad de

los revestimientos utilizados en instalaciones enterradas, aéreas o sumergidas, son pinturas industriales de origen

orgánico, pues el diseño mediante ánodo galvánico requiere del cálculo de algunos parámetros, que son importantes

para proteger estos materiales, como son: la corriente eléctrica de protección necesaria, la resistividad eléctrica del

medio electrólito, la densidad de corriente, el número de ánodos y la resistencia eléctrica que finalmente ejercen

influencia en los resultados.

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 7

La protección catódica es una técnica de control de la corrosión, que está siendo aplicada cada día con mayor éxito en el

mundo entero, en que cada día se hacen necesarias nuevas instalaciones de ductos para transportar petróleo, productos

terminados, agua; así como para tanques de almacenamientos, cables eléctricos y telefónicos enterrados y otras

instalaciones importantes.

En la práctica se puede aplicar protección catódica en metales como acero, cobre, plomo, latón, y aluminio,contra la

corrosión en todos los suelos y, en casi todos los medios acuosos. De igual manera, se puede eliminar el agrietamiento

por corrosión bajo tensiones por corrosión, corrosión intergranular, picaduras o tanques generalizados.

Como condición fundamental las estructuras componentes del objeto a proteger y del elemento de sacrificio o ayuda,

deben mantenerse en contacto eléctrico e inmerso en un electrolito.

Aproximadamente la protección catódica presenta sus primeros avances, en el año 1824, en que Sir. Humphry Davy,

recomienda la protección del cobre de las embarcaciones, uniéndolo con hierro o zinc; habiéndose obtenido una

apreciable reducción del ataque al cobre, a pesar de que se presento el problema de ensuciamiento por la proliferación

de organismos marinos, habiéndose rechazado el sistema por problemas de navegación.

En 1850 y después de un largo período de estancamiento la marina Canadiense mediante un empleo adecuado de

pinturas con antiorganismos y anticorrosivos demostró que era factible la protección catódica de embarcaciones con

mucha economía en los costos y en el mantenimiento.

Fundamento de la protección catódica

Luego de analizadas algunas condiciones especialmente desde el punto de vista electroquímico dando como resultado la

realidad física de la corrosión, después de estudiar la existencia y comportamiento de áreas específicas como Anodo-

Cátodo-Electrólito y el mecanismo mismo de movimiento de electrones y iones, llega a ser obvio que si cada fracción del

metal expuesto de una tubería o una estructura construida de tal forma de coleccionar corriente, dicha estructura no se

corroerá porque sería un cátodo.

La protección catódica realiza exactamente lo expuesto forzando la corriente de una fuente externa, sobre toda la

superficie de la estructura.

Mientras que la cantidad de corriente que fluye, sea ajustada apropiadamente venciendo la corriente de corrosión y,

descargándose desde todas las áreas anódicas, existirá un flujo neto de corriente sobre la superficie, llegando a ser toda

la superficie un cátodo.

Para que la corriente sea forzada sobre la estructura, es necesario que la diferencia de potencial del sistema aplicado

sea mayor que la diferencia de potencial de las microceldas de corrosión originales.

La protección catódica funciona gracias a la descarga de corriente desde una cama de ánodos hacia tierra y dichos

materiales están sujetos a corrosión, por lo que es deseable que dichos materiales se desgasten (se corroan)a menores

velocidades que los materiales que protegemos.

Teóricamente, se establece que el mecanismo consiste en polarizar el cátodo, llevándolo mediante el empleo de una

corriente externa, más allá del potencial de corrosión, hasta alcanzar por lo menos el potencial del ánodo en circuito

abierto, adquiriendo ambos el mismo potencial eliminándose la corrosión del sitio, por lo que se considera que la

protección catódica es una táctica de

Polarización catódica.

La protección catódica no elimina la corrosión, éste remueve la corrosión de la estructura a ser protegida y la concentra

en un punto donde se descarga la corriente.

Para su funcionamiento práctico requiere de un electrodo auxiliar (ánodo), una fuente de corriente continua cuyo terminal

positivo se conecta al electrodo auxiliar y el terminal negativo a la estructura a proteger, fluyendo la corriente desde el

electrodo a través del electrólito llegando a la estructura.

Influyen en los detalles de diseño y construcción parámetro de geometría y tamaño de la estructura y de los ánodos, la

resistividad del medio electrólito, la fuente de corriente, etc.

Consideraciones de diseño para la protección catódica en tuberías enterradas

La proyección de un sistema de protección catódica requiere de la investigación de características respecto a la

estructura a proteger, y al medio.

Respecto a la estructura a proteger

1. Material de la estructura;

2. Especificaciones y propiedades del revestimiento protector (si existe);

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 8

3. Características de construcción y dimensiones geométricas;

4. Mapas, planos de localización, diseño y detalles de construcción;

5. Localización y características de otras estructuras metálicas, enterradas o sumergidas en las proximidades;

6. Información referente a los sistemas de protección catódica, los característicos sistemas de operación, aplicados en

las estructuras aledañas;

7. Análisis de condiciones de operación de líneas de transmisión eléctrica en alta tensión, que se mantengan en paralelo

o se crucen con las estructuras enterradas y puedan causar inducción de la corriente;

8. Información sobre todas las fuentes de corriente continua, en las proximidades y pueden originar corrosión;

9. Sondeo de las fuentes de corriente alterna de baja y media tensión, que podrían alimentar rectificadores de corriente o

condiciones mínimas para la utilización de fuentes alternas de energía;

Respecto al medio

Luego de disponer de la información anterior, el diseño será factible complementando la información con las mediciones

de las características campo como:

1. Mediciones de la resistividad eléctrica a fin de evaluar las condiciones de corrosión a que estará sometida la

estructura. Definir sobre el tipo de sistema a utilizar; galvánico o corriente impresa y, escoger los mejores lugares para

la instalación de ánodos;

2. Mediciones del potencial Estructura-Electrólito,para evaluar las condiciones de corrosividad en la estructura, así

mismo, detectar los problemas de corrosión electrolítica;

3. Determinación de los lugares para la instalación de ánodo bajo los siguientes principios:

a. Lugares de baja resistividad.

b. Distribución de la corriente sobre la estructura.

c. Accesibilidad a los sitios para montaje e inspección

4. Pruebas para la determinación de corriente necesaria; mediante la inyección de corriente a la estructura bajo estudio

con auxilio de una fuente de corriente continua y una cama de ánodos provisional. La intensidad requerida dividida

para área, permitirá obtener la densidad requerida para el cálculo;

Sistemas de protección catódica

Ánodo galvánico

Se fundamenta en el mismo principio de la corrosión galvánica, en la que un metal más activo es anódico con respecto a

otro más noble, corroyéndose el metal anódico.

En la protección catódica con ánodo galvánicos, se utilizan metales fuertemente anódicos conectados a la tubería a

proteger, dando origen al sacrificio de dichos metales por corrosión, descargando suficiente corriente, para la protección

de la tubería.

La diferencia de potencial existente entre el metal anódico y la tubería a proteger, es de bajo valor porque este sistema

se usa para pequeños requerimientos de corriente, pequeñas estructuras y en medio de baja resistividad.

Características de un ánodo de sacrificio

1. Debe tener un potencial de disolución lo suficientemente negativo, para polarizar la estructura de acero (metal que

normalmente se protege) a -0.8 V. Sin embargo el potencial no debe de ser excesivamente negativo, ya que eso

motivaría un gasto superior, con un innecesario paso de corriente. El potencial práctico de disolución puede estar

comprendido entre -0.95 a -1.7 V;

2. Corriente suficientemente elevada, por unidad de peso de material consumido;

3. Buen comportamiento de polarización anódica a través del tiempo;

4. Bajo costo.

Tipos de ánodos

Considerando que el flujo de corriente se origina en la diferencia de potencial existente entre el metal a proteger y el

ánodo, éste último deberá ocupar una posición más elevada en la tabla de potencias (serie electroquímica o serie

galvánica).

Los ánodos galvánicos que con mayor frecuencia se utilizan en la protección catódica son: Magnesio, Zinc,Aluminio.

Magnesio: Los ánodos de Magnesio tienen un alto potencial con respecto al hierro y están libres de pasivación. Están

diseñados para obtener el máximo rendimiento posible, en su función de protección catódica. Los ánodos de Magnesio

son apropiados para oleoductos, pozos, tanques de almacenamiento de agua, incluso para cualquier estructura que

requiera protección catódica temporal. Se utilizan en estructuras metálicas enterradas en suelo de baja resistividad hasta

3000 ohmio-cm.

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 9

Zinc: Para estructura metálica inmersas en agua de mar o en suelo con resistividad eléctrica de hasta 1000 ohm-cm.

Aluminio: Para estructuras inmersas en agua de mar.

Relleno Backfill

Para mejorar las condiciones de operación de los ánodos en sistemas enterrados, se utilizan algunos rellenos entre ellos

el de Backfill especialmente con ánodos de Zinc y Magnesio, estos productos químicos rodean completamente el ánodo

produciendo algunos beneficios como:

- Promover mayor eficiencia;

- Desgaste homogéneo del ánodo;

- Evita efectos negativos de los elementos del suelo sobre el ánodo;

- Absorben humedad del suelo manteniendo dicha humedad permanente.

La composición típica del Backfill para ánodos galvánicos está constituida por yeso (CaSO4),bentonita, sulfato de sodio,

y la resistividad de la mezcla varía entre 50 a 250 ohm-cm.

Diseño de instalación para ánodo galvánico

Características de los ánodos galvánicos

Rendimiento Contenido de Potencial de

Ánodo Eficiencia Relleno

am-hr/kg energía am-hr/kg trabajo (voltio)

Zinc 95% 778 820 -1.10 50 % yeso; 50 % bentonita

Magnesio 95% 1102 2204 -1.45 a -1.70 75 % yeso; 20 % bentonita; 5 % SO4Na2

Aluminio 95% 2817 2965 -1.10

Corriente impresa

En este sistema se mantiene el mismo principio fundamental, pero tomando en cuenta las limitaciones del material,costo

y diferencia de potencial con los ánodos de sacrificio, se ha ideado este sistema mediante el cual el flujo de corriente

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 10

requerido, se origina en una fuente de corriente generadora continua regulable o, simplemente se hace uso de los

rectificadores, que alimentados por corriente alterna ofrecen una corriente eléctrica continua apta para la protección de la

estructura.

La corriente externa disponible es impresa en el circuito constituido por la estructura a proteger y la cama anódica. La

dispersión de la corriente eléctrica en el electrólito se efectúa mediante la ayuda de ánodos inertes cuyas características

y aplicación dependen del electrólito.

El terminal positivo de la fuente debe siempre estar conectado a la cama de ánodo, a fin de forzar la descarga de

corriente de protección para la estructura.

Este tipo de sistema trae consigo el beneficio de que los materiales a usar en la cama de ánodos se consumen a

velocidades menores, pudiendo descargar mayores cantidades de corriente y mantener una vida más amplia.

En virtud de que todo elemento metálico conectado o en contacto con el terminal positivo de la fuente e inmerso en el

electrólito es un punto de drenaje de corriente forzada y por lo tanto de corrosión, es necesario el mayor cuidado en las

instalaciones y la exigencia de la mejor calidad en los aislamientos de cables de interconexión

Anodos utilizados en la corriente impresa

Chatarra de hierro: Por su economía es a veces utilizado como electrodo dispersor de corriente. Este tipo de ánodo

puede ser aconsejable su utilización en terrenos de resistividad elevada y es aconsejable se rodee de un relleno artificial

constituido por carbón de coque. El consumo medio de estos lechos de dispersión de corriente es de 9 Kg/Am*Año

Ferrosilicio: Este ánodo es recomendable en terrenos de media y baja resistividad. Se coloca en el suelo hincado o

tumbado rodeado de un relleno de carbón de coque. A intensidades de corriente baja de 1 Amp, su vida es prácticamente

ilimitada, siendo su capacidad máxima de salida de corriente de unos 12 a 15 Amp por ánodo. Su consumo oscila a

intensidades de corriente altas, entre o.5 a 0.9 Kg/Amp*Año. Su dimensión más normal es la correspondiente a 1500 mm

de longitud y 75 mm de diámetro.

Grafito: Puede utilizarse principalmente en terrenos de resistividad media y se utiliza con relleno de grafito o carbón de

coque. Es frágil, por lo que su transporte y embalaje debe ser de cuidado. Sus dimensiones son variables, su longitud

oscila entre 1000-2000 mm, y su diámetro entre 60-100 mm, son más ligeros de peso que los ferrosilicios. La salida

máxima de corriente es de 3 a 4 amperios por ánodo, y su desgaste oscila entre 0.5 y 1 Kg/Am*Año

Titanio-Platinado: Este material está especialmente indicado para instalaciones de agua de mar, aunque sea

perfectamente utilizado en agua dulce o incluso en suelo. Su característica más relevante es que a pequeños voltajes

(12 V), se pueden sacar intensidades de corriente elevada, siendo su desgaste perceptible. En agua de mar tiene, sin

embargo, limitaciones en la tensión a aplicar, que nunca puede pasar de 12 V, ya que ha tensiones más elevadas

podrían ocasionar el despegue de la capa de óxido de titanio y, por lo tanto la deterioración del ánodo. En aguas dulce

que no tengan cloruro pueden actuar estos ánodos a tensiones de 40-50 V.

Fuente de corriente

El rectificador

Es un mecanismo de transformación de corriente alterna a corriente continua, de bajo voltaje mediante la ayuda de

diodos de rectificación, comúnmente de selenio o silicio y sistemas de adecuación regulable manual y/o automática,a fin

de regular las características de la corriente, según las necesidades del sistema a proteger

Las condiciones que el diseñador debe estimar para escoger un rectificador son:

1. Características de la corriente alterna disponible en el área (voltios, ciclos, fases);

2. Requerimiento máximo de salida en C.D (Amperios y Voltios);

3. Sistemas de montaje: sobre el piso, empotrado en pared, en un poste;

4. Tipos de elementos de rectificación: selenio, silicio;

5. Máxima temperatura de operación;

6. Sistema de seguridad: alarma, breaker, etc;

7. Instrumentación: Voltímetros y Amperímetros, sistemas de regulación;

Otras fuentes de corrientes

Es posible que habiendo decidido utilizar el sistema de corriente impresa, no se disponga en la zona de líneas de

distribución de corriente eléctrica, por lo que sería conveniente analizar la posibilidad de hacer uso de otras fuentes

como:

- Baterías, de limitada aplicación por su bajo drenaje de corriente y vida limitada;

- Motores generadores;

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 11

- Generadores termoeléctricos;

Comparación de los sistemas

A continuación se detalla las ventajas y desventajas de los sistemas de protección catódica

Anodos galvánicos Corriente impresa

No requieren potencia externa Requiere potencia externa

Voltaje de aplicación fijo Voltaje de aplicación variable

Amperaje limitado Amperaje variable

Aplicable en casos de requerimiento de corriente Util en diseño de cualquier requerimiento de

pequeña, económico hasta 5 amperios corriente sobre 5 amperios;

Util en medios de baja resistividad Aplicables en cualquier medio;

La interferencia con estructuras enterradas es Es necesario analizar la posibilidad de

prácticamente nula interferencia;

Sólo se los utiliza hasta un valor límite de resistividad Sirve para áreas grandes

eléctrica hasta 5000 ohm-cm

Mantenimiento simple Mantenimiento no simple

Resistividad eléctrica ilimitada

Costo alto de instalación

Medias celdas de referencia

La fuerza electromotriz (FEM) de una media celda como constituye el sistema Estructura-Suelo o independientemente el

sistema cama de Ánodos-Suelo, es posible medirla mediante la utilización de una media celda de referencia en contacto

con el mismo electrolito.

Las medias celdas más conocidas en el campo de la protección catódica son:

- HIDROGENO O CALOMELO(H+/H2)

- ZINC PURO (Zn/Zn++)

- PLATA-CLORURO DE PLATA(Ag/AgCl)

- COBRE-SULFATO DE COBRE(Cu/SO4Cu)

La media celda de Hidrógeno tiene aplicación práctica a nivel de laboratorio por lo exacto y delicado. También existen

instrumentos para aplicación de campo, constituida por solución de mercurio, cloruro mercurioso, en contacto con una

solución saturada de cloruro de potasio que mantiene contacto con el suelo.

La media celda de Zinc puro para determinaciones en suelo, siendo condición necesaria para el uso un grado de pureza

de 99.99%, es utilizado en agua bajo presiones que podrían causar problemas de contaminación en otras soluciones y

también como electrodos fijos.

La media celda Plata-Cloruro de plata de poco uso pese a ser muy estable, se utilizan especialmente en instalaciones

marinas. Más comúnmente utilizados en los análisis de eficiencia de la protección catódica son las medias celdas de

Cobre-Sulfato de cobre debido a su estabilidad y su facilidad de mantenimiento y reposición de solución

La protección del acero bajo protección catódica se estima haber alcanzado el nivel adecuado cuando las lecturas del

potencial-estructura-suelo medidos con las diferentes celdas consiguen los siguientes valores:

ELECTRODO LECTURA

Ag-AgCl -0.800V

Cu-SO4Cu -0.850V

Calomel -0.77V

Zn puro +0.25V

Criterios de protección

Cuando se aplica protección catódica a una estructura, es extremadamente importante saber si esta se encontrará

realmente protegida contra la corrosión en toda su plenitud.

Varios criterios pueden ser adoptados para comprobar que la estructura en mención está exenta de riesgo de corrosión,

basados en unos casos en función de la densidad de corriente de protección aplicada y otros en función de los

potenciales de protección obtenidos.

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 12

No obstante, el criterio más apto y universalmente aceptado es el de potencial mínimo que debe existir entre la

estructura y terreno, medición que se realiza con un electrodo de referencia. El criterio de potencial mínimo se basa en

los estudios realizados por el Profesor Michael Pourbaix, en 1939, quién estableció a través de un diagrama de potencial

de electrodo Vs pH del medio, un potencial mínimo equivalente a -850 mv con relación al electrodo de referencia cobre-

sulfato de cobre, observando una zona definida por la inmunidad del acero.

Los criterios de potencial mínimo de protección que se utilizará es de -850 mv respecto al Cu/SO4Cu como mínimo y

permitiendo recomendar así mismo, un máximo potencial de protección que pueda estar entre los 1200 mv a -1300 mv,

sin permitir valores más negativos, puesto que se corre el riesgo de sobre protección, que afecta de sobre manera al

recubrimiento de la pintura, ya que hay riesgos de reacción catódica de reducción de hidrógeno gaseoso que se

manifiesta como un ampollamiento en la pintura.

Resistividad del suelo

Cuando se diseña protección catódica o simplemente cuando se estudia la influencia de la corrosión en un medio en el

cual se instalará equipos o se tenderá una línea, es necesario investigar las características del medio,entre estas

características, relacionada directamente con el fenómeno corrosivo se encuentra la resistividad del medio.

La resistividad es la recíproca de la conductividad o capacidad del suelo para conducir corriente eléctrica. En la práctica

se ejecutan medidas de resistencia de grandes masas de material y se calcula un valor promedio para el mismo.

Las áreas de menor resistividad son las que tienden a crear zonas anódicas en la estructura, pero así mismo son las

zonas más aptas para instalación de las camas de ánodos

En la práctica se realiza esta medida empleando un voltímetro y un amperímetro o bien instrumentos especiales como el

Vibro-Graund complementados mediante un equipo de cuatro picas o electrodo directamente en el campo y mediante el

Soil Box en laboratorio.

Cuando se ejecuta en el campo, el método consiste en introducir en el suelo 4 electrodos separados por espaciamientos

iguales, los espaciamientos representan la profundidad hasta lo que se desea conocer la resistividad este espaciamiento

se lo representa con (d).

Se calcula la resistividad aplicando la siguiente fórmula:

rs =2*3.1416*d*Resistencia.

Resistividad ohm-cm Características

bajo 900 Muy corrosivo

900 a 2300 Corrosivo

2300 a 5000 Moderadamente corrosivo

5000 a 10000 Medio corrosivo

Sobre 10000 Menos corrosivo

Conclusiones

Como conclusiones tenemos los siguientes puntos:

1. El proceso de corrosión debe ser visto como un hecho que pone en evidencia el proceso natural de que los metales

vuelven a su condición primitiva y que ello conlleva al deterioro del mismo. No obstante es este proceso el que provoca

la investigación y el planteamiento de fórmulas que permitan alargar la vida útil de los materiales sometidos a este

proceso.

2. En la protección catódica entran en juego múltiples factores los cuales hay que tomar en cuenta al momento del

diseño del sistema, inclusive es un acto de investigación conjunta con otras disciplinas mas allá de la metalurgia, como la

química y la electrónica.

3. En el trabajo se confirma que la lucha y control de la corrosión es un arte dentro del mantenimiento y que esta área es

bastante amplia, dado el sinnúmero de condiciones a los cuales se encuentran sometidos los metales que forman

equipos y herramientas.

4. Como última conclusión está el hecho de que hay que ahondar en estos conocimientos pues ellos formarán parte

integral de la labor que debe desempeñar un Ingeniero de Mantenimiento.

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 13

RESUMEN

CORROSION

Desgaste total o parcial que disuelve o ablanda cualquier sustancia por reacción química o electroquímica con el medio

ambiente. El término corrosión se aplica a la acción gradual de agentes naturales, como el aire o el agua salada sobre

los metales.

Ataque corrosivo uniforme (toda la superficie)

Química o directa

Picadura

(con agente agresivo)

Ambiental

Corrosión Picadura

Electroquímica Por esfuerzo

(diferencia de potencial) Intergranular

Ambiental

-

- el acceso del oxígeno del aire

En cañerías enterradas, influye:

Aire + humedad - electrolitos del suelo

Mezcla de tierra y agua, forma sistemas buffers de pH constante

Corrosión específica

La formación de una capa de sal insoluble evita la corrosión

Acidos y sales en solución

posterior

Por acción de gases

Humedad > 80% aumenta corrosión

Humedad < 40% disminuye corrosión

Temperatura cambiante con grandes diferencias aumenta corrosión

El ejemplo más familiar de corrosión es la oxidación del hierro, que consiste en una compleja reacción química en la que

el hierro se combina con oxígeno y agua para formar óxido de hierro hidratado. El óxido es un sólido que mantiene la

misma forma general que el metal del que se ha formado, pero con un aspecto poroso, algo más voluminoso, y

relativamente débil y quebradizo.

Para prevenir la corrosión es importante la homogeneidad del material

Hay cuatro métodos para evitar la oxidación del hierro :

1) mediante aleaciones del hierro que lo convierten en químicamente resistente a la corrosión, es el más satisfactorio

pero también el más caro. Un buen ejemplo de ello es el acero inoxidable, una aleación de hierro con cromo o con níquel

y cromo. Esta aleación está totalmente a prueba de oxidación e incluso resiste la acción de productos químicos

corrosivos como el ácido nítrico concentrado y caliente.

2) amalgamándolo con materiales que reaccionen a las sustancias corrosivas más fácilmente que el hierro, quedando

éste protegido al consumirse aquéllas. Es igualmente satisfactorio pero también costoso. El ejemplo más frecuente es el

hierro galvanizado que consiste en hierro cubierto con cinc. En presencia de soluciones corrosivas se establece un

potencial eléctrico entre el hierro y el cinc, que disuelve éste y protege al hierro mientras dure el cinc.

3) recubriéndolo electrolíticamente con una capa impermeable que impida el contacto con el aire y el agua, es el más

barato y por ello el más común. Este método es válido mientras no aparezcan grietas en la capa exterior, en cuyo caso la

oxidación se produce como si no existiera dicha capa. Si la capa protectora es un metal inactivo, como el cromo o el

estaño, se establece un potencial eléctrico que protege la capa, pero que provoca la oxidación acelerada del hierro.

4) pinturas, los recubrimientos más apreciados son los esmaltes horneados, y los menos costosos son las pinturas de

minio de plomo.

Algunos metales como el aluminio, aunque son muy activos químicamente,no suelen sufrir corrosión en condiciones

atmosféricas normales. Generalmente el aluminio se corroe con facilidad,formando en la superficie del metal una fina

capa continua y transparente que lo protege de una corrosión acelerada . El plomo y el cinc, aunque son menos activos

que el aluminio, están protegidos por una película semejante de óxido. El cobre, comparativamente inactivo, se corroe

lentamente con el agua y el aire en presencia de ácidos débiles como la disolución de dióxido de carbono en agua (que

posee propiedades ácidas),produciendo carbonato de cobre básico, verde y poroso. Los productos de corrosión verdes,

conocidos como cardenillo o pátina, aparecen en aleaciones de cobre como el bronce y el latón, o en el cobre puro, y se

aprecian con frecuencia en estatuas y techos ornamentales.

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 14

Los metales llamados nobles son tan inactivos químicamente que no sufren corrosión atmosférica. Entre ellos se

encuentran el oro, la plata y el platino. La combinación de agua, aire y sulfuro de hidrógeno afecta a la plata, pero la

cantidad de sulfuro de hidrógeno normalmente presente en la atmósfera es tan escasa que el grado de corrosión es

insignificante, apareciendo únicamente un ennegrecimiento causado por la formación de sulfuro de plata. Este fenómeno

puede apreciarse en las joyas antiguas y en las cuberterías de plata.

La corrosión en los metales supone un problema mayor que en otros materiales.

Tratamiento

Limpieza de la superficie de un metal, para luego, ser galvanizado, cromado, pintado, etc.

Decapado 1 - Bajas concentraciones 4/7% y altas temperaturas 70°

2 - Altas concentraciones 15/20% y bajas temperaturas 40°

-

Tratar las superficies, para eliminar zonas de diferente polaridad, pulir la superficie

Grasa

Orgánicos

Pretratamientos superficiales Aceites

Aceites minerales

Inorgánicos

Restos de fundentes

-

Las superficies deben estar limpias

Cincado Þ cinc fundido

Térmicos amalgamas

Estañado Þ estaño fundido

Electrolíticos Þ Cromado, Cadmiado, Dorado

Enchapado Þ Emplomado (Lámina de plomo 75% - estaño 25%)

Métodos de protección Spray metal en polvo a altas temperaturas

Metalizado

Reactivos especiales a altas temperaturas

Nitrurado Þ con amoníaco a 500°

1ro: cuarzo + bórax + feldespato

Inorgánicos Esmaltado

2do: cuarzo + bórax + titanio

Orgánicos Pinturas

Se entiende por corrosión la interacción de un metal con el medio que lo rodea, produciendo el consiguiente deterioro en

sus propiedades tanto físicas como químicas. Las características fundamental de este fenómeno, es que sólo ocurre en

presencia de un electrólito, ocasionando regiones plenamente identificadas, llamadas estas anódicas y catódicas: una

reaccción de oxidación es una reacción anódica, en la cual los electrones son liberados dirigiéndose a otras regiones

catódicas. En la región anódica se producirá la disolución del metal (corrosión) y, consecuentemente en la región

catódica la inmunidad del metal.

Este mecanismo que es analizado desde un punto de vista termodinámico electroquímico, indica que el metal tiende a

retornar al estado primitivo o de mínima energía, siendo la corrosión por lo tanto la causante de grandes perjuicios

económicos en instalaciones enterradas. Por esta razón, es necesario la oportuna utilización de la técnica de protección

catódica.

Se designa químicamente corrosión por suelos, a los procesos de degradación que son observados en estructuras

enterradas. La intensidad dependerá de varios factores tales como el contenido de humedad, composición química, pH

del suelo, etc. En la práctica suele utilizarse comúnmente el valor de la resistividad eléctrica del suelo como índice de

su agresividad; por ejemplo un terreno muy agresivo, caracterizado por presencia de iones tales como cloruros, tendrán

resistividades bajas, por la alta facilidad de transportación iónica.

La protección catódica es un método electroquímico cada vez más utilizado hoy en día, el cual aprovecha el mismo

principio electroquímico de la corrosión, transportando un gran catódo a una estructura metálica, ya sea que se

encuentre enterrada o sumergida. Para este fin será necesario la utilización de fuentes de energía externa mediante el

empleo de ánodos galvánicos, que difunden la corriente suministrada por un transformador-rectificador de corriente.

El mecanismo, consecuentemente implicará una migración de electrones hacia el metal a proteger, los mismos que

viajarán desde ánodos externos que estarán ubicados en sitios plenamente identificados, cumpliendo así su función

A está protección se debe agregar la ofrecida por los revestimientos, como por ejemplo las pinturas, casí la totalidad de

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 15

los revestimientos utilizados en instalaciones enterradas, aéreas o sumergidas, son pinturas industriales de origen

orgánico, pues el diseño mediante ánodo galvánico requiere del cálculo de algunos parámetros, que son importantes

para proteger estos materiales, como son: la corriente eléctrica de protección necesaria, la resistividad eléctrica del

medio electrólito, la densidad de corriente, el número de ánodos y la resistencia eléctrica que finalmente ejercen

influencia en los resultados.

PROTECCION CATODICA

La protección catódica es una técnica de control de la corrosión, que está siendo aplicada cada día con mayor éxito en el

mundo entero, en que cada día se hacen necesarias nuevas instalaciones de ductos para transportar petróleo, productos

terminados, agua; así como para tanques de almacenamientos, cables eléctricos y telefónicos enterrados y otras

instalaciones importantes.

En la práctica se puede aplicar protección catódica en metales como acero, cobre, plomo, latón, y aluminio, contra la

corrosión en todos los suelos y, en casi todos los medios acuosos. De igual manera, se puede eliminar el agrietamiento

por corrosión bajo tensiones por corrosión, corrosión intergranular, picaduras o tanques generalizados.

Como condición fundamental las estructuras componentes del objeto a proteger y del elemento de sacrificio o ayuda,

deben mantenerse en contacto eléctrico e inmerso en un eléctrolito.

Aproximadamente la protección catódica presenta sus primeros avances, en el año 1824, en que Sir. Humphrey Davy,

recomienda la protección del cobre de las embarcaciones, uniéndolo con hierro o zinc; habiéndose obtenido una

apreciable reducción del ataque al cobre, a pesar de que se presento el problema de ensuciamiento por la proliferación

de organismos marinos, habiéndose rechazado el sistema por problemas de navegación.

En 1850 y despué de un largo período de estacamiento la marina Canadiense mediante un empleo adecuado de pinturas

con antiorganismos y anticorrosivos demostró que era factible la protección catódica de embarcaciones con mucha

economía en los costos y en el mantenimiento.

FUNDAMENTO DE LA PROTECCION CATODICA

Luego de analizadas algunas condiciones especialmente desde el punto de vista electroquímico dando como resultado la

realidad física de la corrosión, después de estudiar la existencia y comportamiento de áreas específicas como Anodo-

Cátodo-Electrólito y el mecanismo mismo de movimiento de electrones y iones, llega a ser obvio que si cada fracción

del metal expuesto de una tubería o una estructura construida de tal forma de coleccionar corriente, dicha estructura no

se corroerá porque sería un cátodo.

La protección catódica realiza exactamente lo expuesto forzando la corriente de una fuente externa, sobre toda la

superficie de la estructura.

Mientras que la cantidad de corriente que fluye, sea ajustada apropiadamente venciendo la corriente de corrosión y,

descargándose desde todas las áreas anódicas, existirá un flujo neto de corriente sobre la superficie, llegando a ser toda

la superficie un cátodo.

Para que la corriente sea forzada sobre la estructura, es necesario que la diferencia de potencial del sistema aplicado

sea mayor que la diferencia de potencial de las microceldas de corrosión originales.

La protección catódica funciona gracias a la descarga de corriente desde una cama de ánodos hacia tierra y dichos

materiales están sujetos a corrosión, por lo que es deseable que dichos materiales se desgasten (se corroan)a menores

velocidades que los materiales que protegemos.

Teóricamente, se establece que el mecanismo consiste en polarizar el cátodo, llevándolo mediante el empleo de una

corriente externa, más allá del potencial de corrosión, hasta alcanzar por lo menos el potencial del ánodo en circuito

abierto, adquiriendo ambos el mismo potencial eliminándose la corrosión del sitio, por lo que se considera que la

protección catódica es una téctica de POLOARIZACION CATODICA.

La protección catódica no elimina la corrosión, éste remueve la corrosión de la estructura a ser protegida y la concentra

en un punto donde se descarga la corriente.

Para su funcionamiento práctico requiere de un electrodo auxiliar (ánodo), una fuente de corriente continua cuyo terminal

positivo se conecta al electrodo auxiliar y el terminal negativo a la estructura a proteger, fluyendo la corriente desde el

electrodo a través del electrólito llegando a la estructura.

Influyen en los detalles de diseño y construcción parámetro de geometría y tamaño de la estructura y de los ánodos, la

resistividad del medio electrólito, la fuente de corriente, etc.

Abril, 2009 Alejandro Huapaya Sánchez

CURSO: QUIMICA APLICADA Sección: S9.C4

ISTCI Especialidad: Electrónica Revisión: 02

Tema: CORROSION Página: 16

CONSIDERACIONES DE DISEÑO PARA LA PROTECCION CATODICA EN TUBERIAS ENTERRADAS

La proyección de un sistema de protección catódica requiere de la investigación de características respecto a la

estructura a proteger, y al medio.

RESPECTO A LA ESTRUCTURA A PROTEGER

a. Material de la estructura;

b. Especificaciones y propiedades del revestimiento protector (si existe);

c. Características de construcción y dimensiones geométricas;

d. Mapas, planos de localización, diseño y detalles de construcción;

e. Localización y características de otras estructuras metálicas, enterradas o sumergidas en las proximidades;

f. Información referente a los sistemas de protección catódica, los característicos sistemas de operación, aplicados

en las estructuras aledañas;

g. Análisis de condiciones de operación de líneas de transmisión eléctrica en alta tensión, que se mantengan en

paralelo o se crucen con las estructuras enterradas y puedan causar inducción de la corriente;

h. Información sobre todas las fuentes de corriente continua, en las proximidades y pueden originar corrosión;

i. Sondeo de las fuentes de corriente alterna de baja y media tensión, que podrían alimentar rectificadores de

corriente o condiciones mínimas para la utilización de fuentes alternas de energía;

RESPECTO AL MEDIO

Luego de disponer de la información anterior, el diseño será factible complementando la información con las mediciones

de las características campo como:

a. Mediciones de la resisitividad eléctrica a fin de evaluar las condiciones de corrosión a que estará sometida la

estructura.

b. Definir sobre el tipo de sistema a utilizar; galvánico o corriente impresa y, escoger los mejores lugares para la

instalación de ánodos;

c. Mediciones del potencial Estructura-Electrólito, para evaluar las condiciones de corrosividad en la estructura, así

mismo, detectar los problemas de corrosión electrolítica;

d. Determinación de los lugares para la instalación de ánodo bajo los siguientes principios:

• Lugares de baja resistividad.

• Distribución de la corriente sobre la estructura.

• Accesibilidad a los sitios para montaje e inspección

e. Pruebas para la determinación de corriente necesaria; mediante la inyección de corriente a la estructura bajo

estudio con auxilio de una fuente de corriente continua y una cama de ánodos provisional. La intensidad

requerida dividida para área, permitirá obtener la densidad requerida para el cálculo;

Abril, 2009 Alejandro Huapaya Sánchez

Das könnte Ihnen auch gefallen

- Corrosion AtmosfericaDokument24 SeitenCorrosion AtmosfericaDaniel BuendiaNoch keine Bewertungen

- Velocidad de CorrosionDokument30 SeitenVelocidad de Corrosiondeivy27667% (3)

- Sesion 4. Defectos CristalinosDokument31 SeitenSesion 4. Defectos Cristalinosdalinfer100% (1)

- Falla Por Corrosion Bajo TensionesDokument3 SeitenFalla Por Corrosion Bajo TensionesLuis Franco RiosNoch keine Bewertungen

- Mecanismos de La CorrosiónDokument5 SeitenMecanismos de La CorrosiónOscar Luis Guinto Parra100% (1)

- Investigación Materiales de FlotabilidadDokument14 SeitenInvestigación Materiales de Flotabilidadhenryfabricio2401Noch keine Bewertungen

- Proteccion Contra El Deterioro y Fallas de Los Metales... Ion TerminadaDokument14 SeitenProteccion Contra El Deterioro y Fallas de Los Metales... Ion Terminadafranhijato275% (4)

- Dualidad Onda ParticulaDokument2 SeitenDualidad Onda ParticulaLuis Guerra Hidalgo100% (1)

- Propiedades Físicas y Químicas de Los MaterialesDokument20 SeitenPropiedades Físicas y Químicas de Los MaterialesValentina TB100% (1)

- Cuestionario Unidad 3Dokument4 SeitenCuestionario Unidad 3Antonio AguilarNoch keine Bewertungen

- Celdas de CorrosionDokument8 SeitenCeldas de CorrosionAguasanta RiveroNoch keine Bewertungen

- CORrosion Por PicaduraDokument5 SeitenCORrosion Por PicaduraVargas Flores ElmerNoch keine Bewertungen

- CORROSIÓNDokument10 SeitenCORROSIÓNMesut DaweiNoch keine Bewertungen

- CorrosionDokument17 SeitenCorrosionjuanmanuel2783100% (1)

- MEDICIÓN DE VELOCIDADES DE CORROSIÓN MioDokument13 SeitenMEDICIÓN DE VELOCIDADES DE CORROSIÓN MioPjanoo2909Noch keine Bewertungen

- Materiales No MetalicosDokument22 SeitenMateriales No MetalicosBado Meza0% (1)

- Corrosion Por Agua de MarDokument20 SeitenCorrosion Por Agua de Marlizbeth50% (2)

- CV. IQM Luis Angel Moreno Escutia PDFDokument3 SeitenCV. IQM Luis Angel Moreno Escutia PDFLuis Angel Moreno EscutiaNoch keine Bewertungen

- Aleaciones MetálicasDokument21 SeitenAleaciones MetálicasKeidy de los SantosNoch keine Bewertungen

- Austenizado y Temple - Jose Martinez - Alvaro AlvaradoDokument59 SeitenAustenizado y Temple - Jose Martinez - Alvaro AlvaradoFabio MartinezNoch keine Bewertungen

- Definicion de Material CompuestoDokument7 SeitenDefinicion de Material CompuestonickolleleonesNoch keine Bewertungen

- Metales y AleacionesDokument10 SeitenMetales y AleacionesEmmanuel De J. Ruiz RangelNoch keine Bewertungen

- Procedimiento para Realizar Una Prueba de CorrocionDokument12 SeitenProcedimiento para Realizar Una Prueba de Corrocionjesus rodriguezNoch keine Bewertungen

- Propiedades Térmicas de Los MaterialesDokument27 SeitenPropiedades Térmicas de Los MaterialesLuis Galarreta LedesmaNoch keine Bewertungen

- Corrosion MetalicaDokument31 SeitenCorrosion MetalicaAnonymous frVRdp7PpNoch keine Bewertungen

- M-2. Corrosion AtmosfericaDokument26 SeitenM-2. Corrosion AtmosfericavictoriaNoch keine Bewertungen

- T11 Oxidación y CorrosiónDokument25 SeitenT11 Oxidación y Corrosiónzerimar333Noch keine Bewertungen

- CorrosionDokument27 SeitenCorrosionomaramun80% (5)

- CerámicosDokument6 SeitenCerámicosFátima MontalvoNoch keine Bewertungen

- Proteccion Catodica 1Dokument16 SeitenProteccion Catodica 1Narciso Jose Reyes LizarazoNoch keine Bewertungen

- Manufactura de Materiales No MetálicosDokument25 SeitenManufactura de Materiales No MetálicosEdgar Hernandez Arrieta100% (1)

- Corrosión GalvánicaDokument4 SeitenCorrosión GalvánicaANIBALLOPEZVEGA100% (1)

- Termodinamica de SolucionesDokument24 SeitenTermodinamica de SolucionesRichi Hdz100% (1)

- Clasificacion de Materiales MetalicosDokument25 SeitenClasificacion de Materiales Metalicosrenebarreiro100% (12)

- Criterios de Protección CatódicaDokument10 SeitenCriterios de Protección CatódicaAndres CarmonaNoch keine Bewertungen

- Levantamiento de Red NeumaticaDokument11 SeitenLevantamiento de Red NeumaticaUziel HernandezNoch keine Bewertungen

- Introduccion Al GalvanizadoDokument103 SeitenIntroduccion Al GalvanizadoGerman Agudelo CorreaNoch keine Bewertungen

- Aceros HSLADokument4 SeitenAceros HSLAFernando GamboaNoch keine Bewertungen

- Acero AISI 4140Dokument19 SeitenAcero AISI 4140Antonio GuíaNoch keine Bewertungen

- Ensayos No DestructivosDokument6 SeitenEnsayos No DestructivosGabriel Tapia GuerreroNoch keine Bewertungen

- Normas para La Selección de MaterialespcDokument11 SeitenNormas para La Selección de MaterialespcJustin noriaNoch keine Bewertungen

- Metalurgia en PolvoDokument33 SeitenMetalurgia en PolvoEstefania Ramirez QuintanaNoch keine Bewertungen

- Corrosión AtmosféricaDokument65 SeitenCorrosión AtmosféricaJaz Ale JuarezNoch keine Bewertungen

- Cap. Diagramas de FaseDokument124 SeitenCap. Diagramas de FaseByron Padilla100% (1)

- 9 10 11 Morfologia de La CorrosiönDokument30 Seiten9 10 11 Morfologia de La CorrosiönNicolas David Cabanillas Araujo100% (3)

- Ejercicios Estructuras CristalinasDokument18 SeitenEjercicios Estructuras CristalinasAlfredo Beitia VillamilNoch keine Bewertungen

- Cuestionario de CorrosionDokument11 SeitenCuestionario de CorrosionDarwin Enrique Ocsa YucraNoch keine Bewertungen

- METALURGIA DE LA SOLDADURA PARA INSPECTORES... Elaborado Por..ing. William Mendoza PDFDokument49 SeitenMETALURGIA DE LA SOLDADURA PARA INSPECTORES... Elaborado Por..ing. William Mendoza PDFNilton Raúl Santillán Ortega100% (1)

- Estructuras y Defectos CristalinosDokument10 SeitenEstructuras y Defectos CristalinosMikee EveeNoch keine Bewertungen

- Fragilizacion Por HidrogenoDokument28 SeitenFragilizacion Por HidrogenoViviana Candela OrduzNoch keine Bewertungen

- Analisis de FallasDokument25 SeitenAnalisis de FallasFrancesca AhumadaNoch keine Bewertungen

- 05 Procesos Neumáticos de Aceración Bessemer y Siemens MartinDokument10 Seiten05 Procesos Neumáticos de Aceración Bessemer y Siemens MartinChristian Huerta SolanoNoch keine Bewertungen

- Norma Astm b117Dokument22 SeitenNorma Astm b117Mostri MostriNoch keine Bewertungen

- Propiedades Mecánicas de MetalesDokument20 SeitenPropiedades Mecánicas de MetalesKelly TorresNoch keine Bewertungen

- PRACTICA-N-1-CORROSIONDokument17 SeitenPRACTICA-N-1-CORROSIONJuvenal TlvNoch keine Bewertungen

- Corrosion Corte I UnefaDokument7 SeitenCorrosion Corte I UnefaJunior CedeñoNoch keine Bewertungen

- Unidad 1 (Corrosion)Dokument23 SeitenUnidad 1 (Corrosion)JIMMY CEDEÑONoch keine Bewertungen

- Informe n.1 Corrosion GalvanicaDokument16 SeitenInforme n.1 Corrosion GalvanicaMarco Tulio Malagon SalcedoNoch keine Bewertungen

- Practica Laboratorio Corrosion 01Dokument14 SeitenPractica Laboratorio Corrosion 01Joel SánchezNoch keine Bewertungen

- Corrosion y Soldadura-Cs de Los MaterialesDokument14 SeitenCorrosion y Soldadura-Cs de Los MaterialesIvan Jose PerezNoch keine Bewertungen

- PPT2 SSTDokument52 SeitenPPT2 SSTAlejandro Huapaya SánchezNoch keine Bewertungen

- Razonamiento Matemático PROPUESTOSDokument45 SeitenRazonamiento Matemático PROPUESTOSAlejandro Huapaya SánchezNoch keine Bewertungen

- Plan de Manejo Ambiental OperativoDokument46 SeitenPlan de Manejo Ambiental OperativoAlejandro Huapaya SánchezNoch keine Bewertungen

- RESUMEN AsbestosDokument6 SeitenRESUMEN AsbestosAlejandro Huapaya SánchezNoch keine Bewertungen

- PPT1 SSTDokument32 SeitenPPT1 SSTAlejandro Huapaya SánchezNoch keine Bewertungen

- Aritmética Pre-Catolica 01Dokument21 SeitenAritmética Pre-Catolica 01Alejandro Huapaya SánchezNoch keine Bewertungen

- P01 PP02 201 Condicionales o DecisionesDokument5 SeitenP01 PP02 201 Condicionales o DecisionesAlejandro Huapaya SánchezNoch keine Bewertungen

- BIC01 04 Condicionales ProblemasDokument12 SeitenBIC01 04 Condicionales ProblemasAlejandro Huapaya SánchezNoch keine Bewertungen

- PO-SR-SSO-15 Trabajos Cerca o Sobre Fuentes de AguaDokument17 SeitenPO-SR-SSO-15 Trabajos Cerca o Sobre Fuentes de AguaAlejandro Huapaya Sánchez100% (1)

- BIC01-04 - CondicionalesDokument23 SeitenBIC01-04 - CondicionalesAlejandro Huapaya SánchezNoch keine Bewertungen

- Inocuidad - Restaurantes - Covid19Dokument33 SeitenInocuidad - Restaurantes - Covid19Alejandro Huapaya SánchezNoch keine Bewertungen

- Distribución Horaria de Cursos ComplementariosDokument2 SeitenDistribución Horaria de Cursos ComplementariosAlejandro Huapaya SánchezNoch keine Bewertungen

- FICHA TECNICA - Dispensador BOTELLA - LEARDokument1 SeiteFICHA TECNICA - Dispensador BOTELLA - LEARAlejandro Huapaya SánchezNoch keine Bewertungen

- Parcial EsDokument3 SeitenParcial EsAlejandro Huapaya SánchezNoch keine Bewertungen

- Diseño de Ciclones Convencionales 01Dokument4 SeitenDiseño de Ciclones Convencionales 01Alejandro Huapaya Sánchez100% (1)

- BIC01-04 - CondicionalesDokument23 SeitenBIC01-04 - CondicionalesAlejandro Huapaya SánchezNoch keine Bewertungen

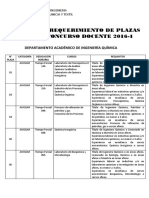

- Cuadro de Requerimientos de Plazas 2016-1Dokument2 SeitenCuadro de Requerimientos de Plazas 2016-1Alejandro Huapaya SánchezNoch keine Bewertungen

- Caso Ladrillo - Versión 01Dokument9 SeitenCaso Ladrillo - Versión 01Alejandro Huapaya SánchezNoch keine Bewertungen

- Fenómenos de Transporte Ejercicios - Versión 03Dokument15 SeitenFenómenos de Transporte Ejercicios - Versión 03Alejandro Huapaya Sánchez100% (4)

- Control de Procesos-Sitemas de Lazo Abiertos y CerradosDokument3 SeitenControl de Procesos-Sitemas de Lazo Abiertos y CerradosAlejandro Huapaya SánchezNoch keine Bewertungen

- Evaluación Primer Bimestre - Econ - 3013 - Microeconomia IiiDokument14 SeitenEvaluación Primer Bimestre - Econ - 3013 - Microeconomia IiiJuan RealNoch keine Bewertungen

- ¿Cuándo Vendrá El Reino de Dios - ¿Cuándo Gobernará La TierraDokument4 Seiten¿Cuándo Vendrá El Reino de Dios - ¿Cuándo Gobernará La TierraBRYANNMNoch keine Bewertungen

- (Husserl Edmund) Logica Formal y Logica TranscendentalDokument353 Seiten(Husserl Edmund) Logica Formal y Logica TranscendentalAnonymous slVH85zY100% (2)

- Problemas para El Tercer ParcialDokument5 SeitenProblemas para El Tercer ParcialBryan FernandoNoch keine Bewertungen

- GUIA 3 Guia - de - ResposteriaDokument6 SeitenGUIA 3 Guia - de - ResposteriaAndrea OspinaNoch keine Bewertungen

- TDR IrrigacionDokument27 SeitenTDR IrrigacionsmithNoch keine Bewertungen

- El Cristianismo PDFDokument220 SeitenEl Cristianismo PDFtriunfadorforever100% (4)

- Cadena de Valor 06.05.2013Dokument14 SeitenCadena de Valor 06.05.2013ALBERTO GUAJARDO MENESES100% (1)

- Síndrome de La Vena Cava Superior Diagnóstico y Tratamiento PDFDokument1 SeiteSíndrome de La Vena Cava Superior Diagnóstico y Tratamiento PDFKat RodriguezNoch keine Bewertungen

- Grupo S-Tarea3.1.1Dokument113 SeitenGrupo S-Tarea3.1.1Ricardo OlmedoNoch keine Bewertungen

- Presentación Cuenca SalitreDokument29 SeitenPresentación Cuenca SalitreKaterinne Andrea Díaz OvalleNoch keine Bewertungen

- MamposteriaDokument3 SeitenMamposteriaLuis Enrique KingNoch keine Bewertungen

- TFG Diego Munoz CodorniuDokument123 SeitenTFG Diego Munoz CodorniuOrtiz DanielaNoch keine Bewertungen

- C 2012 D 1Dokument19 SeitenC 2012 D 1Lucas RTNoch keine Bewertungen

- Manual de Arborizacion 12-07-2006Dokument37 SeitenManual de Arborizacion 12-07-2006Andrey SabogalNoch keine Bewertungen

- MIASISDokument5 SeitenMIASISFanivcNoch keine Bewertungen

- FN P90Dokument58 SeitenFN P90Anonymous yammW0RwNoch keine Bewertungen

- Memorando #Requerimiento Suelos AeropuertoDokument8 SeitenMemorando #Requerimiento Suelos AeropuertoJeff VCNoch keine Bewertungen

- Cáncer GástricoDokument57 SeitenCáncer GástricoAnonymous DqkSEyONoch keine Bewertungen

- R.U.C.: Factura: Vencimiento: 02/05/2023 Direccion: MachalaDokument2 SeitenR.U.C.: Factura: Vencimiento: 02/05/2023 Direccion: MachalaOmar AndradeNoch keine Bewertungen

- Interacción Entre Alimentos MedicamentosDokument8 SeitenInteracción Entre Alimentos MedicamentosVerito EscobarNoch keine Bewertungen

- Cuestionario Resuelto BioseguridadDokument9 SeitenCuestionario Resuelto BioseguridadLiliana Cristancho.Noch keine Bewertungen

- Catalogo y Especificaciones Diodos Y SMDDokument10 SeitenCatalogo y Especificaciones Diodos Y SMDGerardo MediabillaNoch keine Bewertungen

- Metros Flexografia y RefiladoDokument2 SeitenMetros Flexografia y Refiladojguillermo91Noch keine Bewertungen

- Unidad 02 EnsamblarDokument5 SeitenUnidad 02 EnsamblarCristy PerezNoch keine Bewertungen

- Cronograma Examen Sustitutorio Sem Acad. 2021-I UltimoDokument3 SeitenCronograma Examen Sustitutorio Sem Acad. 2021-I UltimoCRISTHIAN CRUZ VILCANoch keine Bewertungen

- Dan Flavin y ObrasDokument11 SeitenDan Flavin y ObrasAlison FernandezNoch keine Bewertungen

- H.C PREGUNTA 1, 2 y 3y5Dokument7 SeitenH.C PREGUNTA 1, 2 y 3y5Alejandro QuisiverdeNoch keine Bewertungen

- Memoria Descriptiva Del Sistema de Control de Incendios.Dokument15 SeitenMemoria Descriptiva Del Sistema de Control de Incendios.Carlos Sebastian RetamalNoch keine Bewertungen

- La Unidad Minera Raura SDokument3 SeitenLa Unidad Minera Raura SArems Ramírez RiveraNoch keine Bewertungen

- Arizona, Utah & New Mexico: A Guide to the State & National ParksVon EverandArizona, Utah & New Mexico: A Guide to the State & National ParksBewertung: 4 von 5 Sternen4/5 (1)

- Naples, Sorrento & the Amalfi Coast Adventure Guide: Capri, Ischia, Pompeii & PositanoVon EverandNaples, Sorrento & the Amalfi Coast Adventure Guide: Capri, Ischia, Pompeii & PositanoBewertung: 5 von 5 Sternen5/5 (1)

- New York & New Jersey: A Guide to the State & National ParksVon EverandNew York & New Jersey: A Guide to the State & National ParksNoch keine Bewertungen

- The Bahamas a Taste of the Islands ExcerptVon EverandThe Bahamas a Taste of the Islands ExcerptBewertung: 4 von 5 Sternen4/5 (1)

- Japanese Gardens Revealed and Explained: Things To Know About The Worlds Most Beautiful GardensVon EverandJapanese Gardens Revealed and Explained: Things To Know About The Worlds Most Beautiful GardensNoch keine Bewertungen

- South Central Alaska a Guide to the Hiking & Canoeing Trails ExcerptVon EverandSouth Central Alaska a Guide to the Hiking & Canoeing Trails ExcerptBewertung: 5 von 5 Sternen5/5 (1)