Beruflich Dokumente

Kultur Dokumente

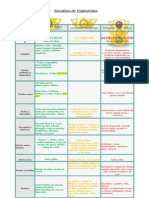

Tipos de Manufactura

Hochgeladen von

Gabriela GutiierrezCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Tipos de Manufactura

Hochgeladen von

Gabriela GutiierrezCopyright:

Verfügbare Formate

Tipos de Manufactura Manufactura de clase mundial.

La creciente internacionalizacin de la economa hace pensar que, aunque quede sitio para empresas locales o nacionales, la mayor parte del mercado mundial quedar en manos de las llamadas empresas globales. En ese selecto grupo solamente podrn sobrevivir aquellas empresas que sean competidores de clase mundial, y para ello la Administracin de la Produccin debe convertirse en una formidable arma competitiva, en el principal instrumento de marketing, ya que como dice T. Peters, l a calidad, el mantenimiento, el tiempo de respuesta, la flexibilidad, la duracin del ciclo de innovacinson controlados por la fbrica. Segn Hayes y Wheelwriht, hay cuatro fases en la competitividad de la produccin: Etapa 1: Internamente neutral: El papel d e la Produccin es resolver el tema, haciendo que el producto pueda ser entregado a los clientes de acuerdo a lo previsto, ya que el xito depende ms bien del marketing o del diseo. Etapa 2: Externamente neutral: No basta resolver el tema de la fabricacin, ya que tambin deben alcanzarse los estndares de coste, calidad y plazo de entrega de la competencia, imitando sus procesos y tcnicas de gestin, etc. Etapa 3: Apoyo interno: En este nivel, ya no se trata de imitar a la competencia, sino de hacer que la Administracin de la Produccin se ajuste a la estrategia competitiva elegida por la empresa y ayude a concretarla. Etapa 4: Apoyo externo: La Administracin de la produccin desempea un papel clave en la estrategia corporativa, desarrollando competencias y capacidades superiores a las de los dems competidores. En esta ltima etapa, la empresa global ha de conseguir lo que se denomina produccin de clase mundial. Para saber si se ha alcanzado ese elevado nivel, Gunn propone tres indicadores en los que la empresa en cuestin debe destacarse netamente sobre los competidores: La tasa de rotacin de inventarios (materias primas y productos terminados). La tasa de productos defectuosos (medida en partes por milln). El tiempo estndar de fabricacin. Hayes, entre otros autores, propone otros indicadores, un tanto ms subjetivos pero igualmente sugerentes: Sus trabajadores y directivos son codiciados por otras empresas, debido a su cualificacin. Los proveedores de equipos buscan permanentemente el asesoramiento de la empresa. Responde a las fluctuaciones de los mercados (cantidades, precios, nuevos productos) ms rpidamente que los dems. Interconecta el diseo de productos con su proceso de fabricacin. Mejora continuamente las instalaciones, los sistemas de apoyo y las capacidades. Las empresas que han alcanzado ese nivel de excelencia en su produccin parecen regirse por los siguientes principios, segn Schroeder: Ponen en primer trmino al cliente. Son conscientes de la importancia de la calidad. Practican la produccin justoatiempo. Destacan el papel de la innovacin tecnolgica. Son dirigidas con una ptica de largo plazo. Se orientan a la accin. Finalmente, Domnguez Machuca seala las siguientes caractersticas: El proceso de mejora continua. El mximo aprovechamiento de los recursos humanos. El nfasis en la calidad. La consecucin de un flujo de fabricacin continuo, uniforme y rpido. Reconocer la importancia de la planificacin y aplicarla. Por ultimo, cabe mencionar algunos aportes cuya difusin masiva es reciente, ya que, aunque originados en dcadas anteriores, han tenido su culminacin en la dcada de los aos 90:

El logro de calidad de servicio y productividad a la vez, en la produccin y entrega de servicios estandarizados en altos volmenes. La Gerencia de Calidad Total (TQM), con la idea bsica de que la calidad es asunto de todos y no de un departamento especifico, para lo que ha sido y es un estimulo importante el Premio Malcom Baldridge. El TQM, combinado con la Certificacin de Calidad ISO 9000, han sido grandes avances en la Administracin de la Produccin y en la fijacin de normas globales de calidad. Este movimiento sin duda se profundizara con la reciente elaboracin de la nueva norma ISO 9000 2000. La Reingeniera de Procesos Empresariales, que en la lnea de las propuestas de M. Hammer, busca realizar cambios revolucionarios, con saltos cualitativos en eficiencia y productividad, en lugar de los cambios graduales y acumulativos que caracterizan a la TQM. La aparicin de la empresa electrnica, basada en la reciente y veloz expansin de Internet, en el World Wide Web. El uso de paginas Web, formatos y motores de bsqueda interactivos, etc., han cambiado el modo de obtener informacin, comunicarse y hacer compras, con agilidad y bajo costo. La Gerencia de la Cadena de Suministros, o Logstica Integrada, que enfoca como un sistema total a todo el flujo de la informacin, los recursos materiales y los servicios, desde los proveedores de materias primas hasta los clientes finales, con el objetivo de optimizar esos flujos y producir impactos notables en los costos y en la calidad de la atencin a los clientes.

Manufactura celular. Es una tendencia en el diseo de plantas, en especial cuando se fabrican diferentes lneas de produccin. Para desarrollar un sistema de manufactura celular, se determinan familias de componentes o productos que tienen caractersticas similares y para cada familia se disea un taller (llamado clula) que, por lo general, est formado por mquinas o equipos diferentes, requeridos para manufacturar el grupo o familia de componentes. Este concepto modifica la antigua idea de taller en funcin de mquinas o equipos del mismo tipo (por ejemplo, taller de corte, taller de pintura, etc.), ya que una clula est diseada en funcin del producto, y puede tener diferentes mquinas o equipos, para realizar diferentes procesos. La ventaja principal de la manufactura celular es que se reducen ampliamente los tiempos de apertura del proceso, ya que en un mismo taller no se realizan tareas diferentes (para diferentes familias de productos). El operario de una clula, as mismo, debe ser capaz de realizar tareas diferentes (ya que hay equipos diferentes), por lo que se requieren operarios mejor calificados, quienes a su vez realizarn un trabajo menos montono y ms reconfortante. El diseo modular de los productos, por lo general, est asociado a un diseo de disposicin de planta mediante el uso de manufactura celular, con lo que se puede lograr una eficiente produccin en masa.

Manufactura flexible. Los sistemas flexibles de manufactura estn formados por un grupo de mquinas y equipo auxiliar unidos mediante un sistema de control y transporte, que permiten fabricar piezas en forma automtica. La ventaja de los SFM es su gran flexibilidad en trminos de poco esfuerzo y corto tiempo requerido para manufacturar un nuevo producto. Pueden disearse en formas muy diferentes, segn el nmero de puestos de maquinado, de control de medicin, tipos de transporte de piezas y herramientas y tipos de control. Adems estn automatizados otros tipos de trabajo, como carga y descarga, transporte, almacenamiento o sujecin de la pieza, los cuales forman un subsistema del flujo del material. Existen dos tipos principales de sistema flexible de manufactura: sistema lineal y sistema cerrado (Fig. 1 y Fig. 2). El transporte de piezas puede ser uni o bidireccional con movimiento continuo o intermitente, con un paso constante o variable segn se necesite. Existen tres formas de paso de la pieza por los puestos de maquinado: conservando la secuencia, en secuencia con posibilidades de omitir algunos puestos o en secuencia libre. Tambin hay dos formas de transporte y sujecin de piezas: con paleta y sin paleta. Los subsistemas de flujo de materiales en los sistemas flexibles estn formados por: almacn central, puesto de espera en el almacn central, estacin de carga y descarga, transportador, puesto de trabajo, alimentador intermedio, puesto de espera, manipulador y sistema de paletas, Los sistemas flexibles se utilizan en la produccin de lotes pequeos y medianos. Las piezas tienen que formar grupos semejantes por diseo o proceso de manufactura. La flexibilidad del trabajo se garantiza por el uso de centros de trabajo, formados con base en CM y MCN, equipados con sistemas de herramientas. Esto hace posible cambiar la operacin de una estacin de maquinado a otra, por ejemplo, en caso de sobrecarga o falla, etc. Finalmente, la concentracin de operaciones en un centro de trabajo depende de la magnitud del programa de produccin. La seleccin de la configuracin de los SFM depende de la secuencia de la fabricacin de la pieza. Elementos de un SFM. Los sistemas bsicos de un sistema flexible de manufactura son las estaciones de trabajo, el manejo automtico de materiales y partes y los sistemas de control. Los tipos de mquinas en estaciones de trabajo dependen del tipo de produccin. Para operaciones de maquinado normalmente se utilizan de tres a cinco CNC, tales como tornos y centros de maquinado, incluyendo tambin algn otro equipo automatizado de inspeccin para medicin, ensamble y limpieza. Otros tipos de operaciones para el SFM incluyen laminado, prensado, forjado, estos incluyen calor, maquinas de formado, prensas de corte, tratamiento trmico as como equipo de limpieza. Las estaciones de los SFM son distribuidos para proveer la mayor eficiencia en la produccin tomando como criterio el flujo de materiales, partes y los productos a travs del sistema. La flexibilidad de estos sistemas de manufactura est en funcin del manejo de materiales, del almacenamiento y de recuperacin de producto. El manejo de materiales es controlado por una computadora central y ejecutado en forma automtica por vehculos guiados como conveyors y varios mecanismos transfer. En este sistema se pueden transportar algunos materiales y partes durante varias etapas para completar una operacin en orden aleatorio en cualquier momento. Programacin Debido a que los sistemas SFM requieren de una mayor en capital es esencial la utilizacin eficiente de la maquinara estas no deben tener un tiempo de ocio, consecuentemente, una programacin apropiada de proceso es crucial, la programacin de los SFM es dinmica a diferencia de los talleres de trabajo, donde, una programacin rgida es seguida durante un cierto perodo de tiempo para realizar un grupo de operaciones. La programacin de SFM especifica claramente los tipos de operaciones que deben realizarse para cada parte, e identifica las mquinas o las clulas de manufactura que deben utilizarse. Una programacin dinmica es capaz de responder a cambios rpidos en tipo de producto y gracias a esto pueden tomarse decisiones de forma inmediata, gracias a la flexibilidad de los SFM no se desperdicia tiempo de preparacin en estar cambiando operaciones de manufactura ya que el sistema es capaz de realizar operaciones diferentes en diferente orden y en diferentes mquinas. Sin embargo las caractersticas, performance y la confianza que se tenga en cada unidad en el sistema debe ser checada para asegurar que el movimiento de partes entre estaciones es de una calidad aceptable y de dimensiones precisas. Justificacin Econmica de un SFM Las instalaciones de los SFM son muy demandantes al capital ya que tpicamente empiezan al rededor de 1 milln de dlares. Es por ello que un anlisis concienzudo costo beneficio debe ser realizado, antes de tomar una decisin final. Este anlisis deber incluir factores como, costo del capital, energa, materiales, mano de obra, mercado para los productos manufacturados y

fluctuaciones en la demanda anticipada para el tipo de producto. Un factor adicional es el tiempo y esfuerzo requeridos para la instalacin y depuracin del sistema. Tpicamente un SFM puede tomar de 2 a 5 aos en instalarse y cuando menos 6 meses en depurar, aunque los SFM requieren pocos o ningn operador de mquina el personal involucrado con la operacin total debe ser entrenado y altamente capacitado. Este personal incluye Ingenieros en manufactura, programadores computacionales e ingenieros de mantenimiento. Ventajas de los SFM. Incrementan la productividad. Menor tiempo de Preparacin en nuevos productos. Reduccin de inventarios de materiales dentro de la planta. Ahorro en fuerza de trabajo. Mejora en la calidad del producto. Mejora en la seguridad de los operarios. Las partes pueden ser producidas de forma aleatoria y tambin en lotes. Implementacin de SFM Gracias a las ventajas que proporcionan los SFM muchas empresas manufactureras han considerado durante mucho tiempo la implementacin de grandes sistemas dentro de sus empresas. Pero despus de un anlisis concienzudo se ha encontrado que los empresarios han optado por sistemas mas pequeos, menos caros por consiguiente y por ende mas efectivo en costos. Estos sistemas incluyen celdas de manufactura y hasta centros de maquinado y tornos solos que son mucho mas fciles de utilizar que un solo torno. Definicin Manufactura Integrada por Computadora CIM Describe la integracin de los aspectos de diseo, planeacin, manufactura, distribucin y administracin. La manufactura integrada por computadora es una metodologa y un acierto que envuelve el ensamble y manufactura de materiales y sistemas computarizados. La manufactura integrada por computadora envuelve el total de operaciones de una compaa, debe ser fcil de comprender y a su vez contar con una amplia base de datos. Es propicio mencionar que si se desea implantar de golpe la manufactura integrada por computadora est resultar demasiado costosa especialmente para una compaa de tamao pequeo y mediano. La manufactura integrada por computadora incluye a la manufactura asistida por computadora CAM, diseo asistido por computadora CAD, ingeniera asistida por computadora CAE, planeacin del proceso auxiliada por computadora as como funciones administrativas y comerciales de las empresas. Estos subsistemas por as llamarlos o paquetes dentro del CIM son diseados, desarrollados, y aplicados de tal forma que la salida proveniente de un subsistema sirve como una entrada hacia otro de los subsistemas. De forma organizacional, estos subsistemas estn divididos generalmente en planeacin y ejecucin de funciones. Las funciones de planeacin incluyen actividades tales como pronsticos, planeacin, planeacin de los requerimientos de materiales y contabilidad. En lo que respecta a las funciones de ejecucin, estas incluyen la produccin, control de proceso, manejo de materiales, inspeccin y pruebas. La efectividad de la MIC depende en gran medida de la presencia de un gran sistema de comunicacin mismo que envuelve computadoras, mquinas y sus controles. Los mayores problemas a los que se ha enfrentado la manufactura integrada por computadora es precisamente la dificultad de generar la interfase entre las diferentes computadoras compradas en diferentes tiempos por la compaa Dentro de los beneficios que aporta la MIC se encuentran: nfasis en uniformidad y calidad del producto a travs de mejor control del proceso. Mejor control de la produccin, programacin y administracin de la operacin total manufacturera, lo que lleva a reducir costos. Mejor uso de los materiales, maquinaria y personal, reduccin de material en proceso ayudando a disminuir los costos.

en la imagen se muestra un ejemplo de sistema de manufactura flexible

Manufactura esbelta. Manufactura Esbelta son varias herramientas que le ayudar a eliminar todas las operaciones que no le agregan valor al producto, servicio y a los procesos, aumentando el valor de cada actividad realizada y eliminando lo que no se requiere. Reducir desperdicios y mejorar las operaciones, basndose siempre en el respeto al trabajador. La Manufactura Esbelta naci en Japn y fue concebida por los grandes gurus del Sistema de Produccin Toyota: William Edward Deming, Taiichi Ohno, Shigeo Shingo, Eijy Toyoda entre algunos. El sistema de Manufactura Flexible o Manufactura Esbelta ha sido definida como una filosofa de excelencia de manufactura, basada en: La eliminacin planeada de todo tipo de desperdicio El respeto por el trabajador: Kaizen La mejora consistente de Productividad y Calidad

Herramientas para alcanzar una manufactura esbelta Objetivos de Manufactura Esbelta Los principales objetivos de la Manufactura Esbelta es implantar una filosofa de Mejora Continua que le permita a las compaas reducir sus costos, mejorar los procesos y eliminar los desperdicios para aumentar la satisfaccin de los clientes y mantener el margen de utilidad. Manufactura Esbelta proporciona a las compaas herramientas para sobrevivir en un mercado global que exige calidad ms alta, entrega ms rpida a ms bajo precio y en la cantidad requerida. Especficamente, Manufactura Esbelta: Reduce la cadena de desperdicios dramticamente Reduce el inventario y el espacio en el piso de produccin Crea sistemas de produccin ms robustos Crea sistemas de entrega de materiales apropiados Mejora las distribuciones de planta para aumentar la flexibilidadBeneficios La implantacin de Manufactura Esbelta es importante en diferentes reas, ya que se emplean diferentes herramientas, por lo que beneficia a la empresa y sus empleados. Algunos de los beneficios que genera son: Reduccin de 50% en costos de produccin Reduccin de inventarios Reduccin del tiempo de entrega (lead time) Mejor Calidad Menos mano de obra Mayor eficiencia de equipo Disminucin de los desperdicios - Sobreproduccin - Tiempo de espera (los retrasos) - Transporte

- El proceso - Inventarios - Movimientos - Mala calidad Pensamiento Esbelto La parte fundamental en el proceso de desarrollo de una estrategia esbelta es la que respecta al personal, ya que muchas veces implica cambios radicales en la manera de trabajar, algo que por naturaleza causa desconfianza y temor. Lo que descubrieron los japoneses es, que ms que una tcnica, se trata de un buen rgimen de relaciones humanas. En el pasado se ha desperdiciado la inteligencia y creatividad del trabajador, a quien se le contrata como si fuera una mquina. Es muy comn que, cuando un empleado de los niveles bajos del organigrama se presenta con una idea o propuesta, se le critique e incluso se le calle. A veces los directores no comprenden que, cada vez que le apagan el foquito a un trabajador, estn desperdiciando dinero. El concep to de Manufactura Esbelta implica la anulacin de los mandos y su reemplazo por el liderazgo. La palabra lder es la clave. Los 5 Principios del Pensamiento Esbelto Define el Valor desde el punto de vista del cliente: La mayora de los clientes quieren comprar una solucin, no un producto o servicio. Eliminar desperdicios encontrando pasos que no agregan valor, algunos son inevitables y otros son eliminados inmediatamente. Identifica tu corriente de Valor: Haz que todo el proceso fluya suave y directamente de un paso que agregue valor a otro, desde la materia prima hasta el consumidor Crea Flujo: Una vez hecho el flujo, sern capaces de producir por ordenes de los clientes en vez de producir basado en pronsticos de ventas a largo plazo Produzca el "Jale" del Cliente: Persiga la perfeccin: Una vez que una empresa consigue los primeros cuatro pasos, se vuelve claro para aquellos que estn involucrados, que aadir eficiencia siempre es posible. Las Herramientas de Manufactura Esbelta 5'S Este concepto se refiere a la creacin y mantenimiento de reas de trabajo ms limpias, ms organizadas y ms seguras, es decir, se trata de imprimirle mayor "calidad de vida" al trabajo. Las 5'S provienen de trminos japoneses que diariamente ponemos en prctica en nuestra vida cotidiana y no son parte exclusiva de una "cultura japonesa" ajena a nosotros, es ms, todos los seres humanos, o casi todos, tenemos tendencia a practicar o hemos practicado las 5'S, aunque no nos demos cuenta. Las 5'S son: Clasificar, organizar o arreglar apropiadamente: Seiri Ordenar: Seiton Limpieza: Seiso Estandarizar: Seiketsu Disciplina: Shitsuke Cuando nuestro entorno de trabajo est desorganizado y sin limpieza perderemos la eficiencia y la moral en el trabajo se reduceObjetivos de las 5'S El objetivo central de las 5'S es lograr el funcionamiento ms eficiente y uniforme de las personas en los centros de trabajo Beneficios de las 5'S La implantacin de una estrategia de 5'S es importante en diferentes reas, por ejemplo, permite eliminar despilfarros y por otro lado permite mejorar las condiciones de seguridad industrial, beneficiando as a la empresa y sus empleados. Algunos de los beneficios que genera la estrategias de las 5'S son: Mayores niveles de seguridad que redundan en una mayor motivacin de los empleados Mayor calidad

Tiempos de respuesta ms cortos Aumenta la vida til de los equipos Genera cultura organizacional Reduccin en las prdidas y mermas por producciones con defectosDefinicin de las 5'S Clasificar (seiri) Clasificar consiste en retirar del rea o estacin de trabajo todos aquellos elementos que no son necesarios para realizar la labor, ya sea en reas de produccin o en reas administrativas. Una forma efectiva de identificar estos elementos que habrn de ser eliminados es llamado "etiquetado en rojo". En efecto una tarjeta roja (de expulsin) es colocada a cada artculo que se considera no necesario para la operacin. Enseguida, estos artculos son llevados a un rea de almacenamiento transitorio. Ms tarde, si se confirm que eran innecesarios, estos se dividirn en dos clases, los que son utilizables para otra operacin y los intiles que sern descartados. Este paso de ordenamiento es una manera excelente de liberar espacios de piso desechando cosas tales como: herramientas rotas, aditamentos o herramientas obsoletas, recortes y excesos de materia prima. Este paso tambin ayuda a eliminar la mentalidad de "Por Si Acaso". Clasificar consiste en: Separar en el sitio de trabajo las cosas que realmente sirven de las que no sirven Clasificar lo necesario de lo innecesario para el trabajo rutinario Mantener lo que necesitamos y eliminar lo excesivo Separa los elementos empleados de acuerdo a su naturaleza, uso, seguridad y frecuencia de utilizacin con el objeto de facilitar la agilidad en el trabajo Organizar las herramientas en sitios donde los cambios se puedan realizar en el menor tiempo posible Eliminar elementos que afectan el funcionamiento de los equipos y que pueden producir averas Eliminar informacin innecesaria y que nos pueden conducir a errores de interpretacin o de actuacin Beneficios de clasificar Al clasificar se preparan los lugares de trabajo para que estos sean ms seguros y productivos. El primer y ms directo impacto est relacionado con la seguridad. Ante la presencia de elementos innecesarios, el ambiente de trabajo es tenso, impide la visin completa de las reas de trabajo, dificulta observar el funcionamiento de los equipos y mquinas, las salidas de emergencia quedan obstaculizadas haciendo todo esto que el rea de trabajo sea ms insegura. Clasificar permite: Liberar espacio til en planta y oficinas Reducir los tiempos de acceso al material, documentos, herramientas y otros elementos Mejorar el control visual de stocks (inventarios) de repuesto y elementos de produccin, carpetas con informacin, planos, etc. Eliminar las prdidas de productos o elementos que se deterioran por permanecer un largo tiempo expuestos en un ambiente no adecuado para ellos; por ejemplo, material de empaque, etiquetas, envases plsticos, cajas de cartn y otros Facilitar control visual de las materias primas que se van agotando y que requieren para un proceso en un turno, etc. Preparar las reas de trabajo para el desarrollo de acciones de mantenimiento autnomo, ya que se puede apreciar con facilidad los escapes, fugas y contaminaciones existentes en los equipos y que frecuentemente quedan ocultas por los elementos innecesarios que se encuentran cerca de los equipos Ordenar (seiton) Consiste en organizar los elementos que hemos clasificado como necesarios de modo que se puedan encontrar con facilidad. Ordenar en mantenimiento tiene que ver con la mejora de la visualizacin de los elementos de las mquinas e instalaciones industriales. Algunas estrategias para este proceso de "todo en su lugar" son: pintura de pisos delimitando claramente reas de trabajo y ubicaciones, tablas con siluetas, as como estantera modular y/o gabinetes para tener en su lugar cosas como un bote de basura, una escoba, trapeador, cubeta, etc., es decir, "Un lugar para cada cosa y cada cosa en su lugar." El ordenar permite: Disponer de un sitio adecuado para cada elemento utilizado en el trabajo de rutina para facilitar su acceso y retorno al lugar Disponer de sitios identificados para ubicar elementos que se emplean con poca frecuencia Disponer de lugares para ubicar el material o elementos que no se usarn en el futuro En el caso de maquinaria, facilitar la identificacin visual de los elementos de los equipos, sistemas de seguridad, alarmas, controles, sentidos de giro, etc. Lograr que el equipo tenga protecciones visuales para facilitar su inspeccin autnoma y control de limpieza Identificar y marcar todos los sistemas auxiliares del proceso como tuberas, aire comprimido, combustibles Incrementar el conocimiento de los equipos por parte de los operadores de produccin Beneficios de ordenar Beneficios para el trabajador Facilita el acceso rpido a elementos que se requieren para el trabajo Se mejora la informacin en el sitio de trabajo para evitar errores y acciones de riesgo potencial El aseo y limpieza se pueden realizar con mayor facilidad y seguridad La presentacin y esttica de la planta se mejora, comunica orden, responsabilidad y compromiso con el trabajo Se libera espacio El ambiente de trabajo es ms agradable La seguridad se incrementa debido a la demarcacin de todos los sitios de la planta y a la utilizacin de protecciones transparentes especialmente los de alto riesgo Beneficios organizativos

La empresa puede contar con sistemas simples de control visual de materiales y materias primas en stock de proceso Eliminacin de prdidas por errores Mayor cumplimiento de las rdenes de trabajo El estado de los equipos se mejora y se evitan averas Se conserva y utiliza el conocimiento que posee la empresa Mejora de la productividad global de la planta Limpieza (seiso) Limpieza significa eliminar el polvo y suciedad de todos los elementos de una fbrica. Desde el punto de vista del TPM implica inspeccionar el equipo durante el proceso de limpieza. Se identifican problemas de escapes, averas, fallos o cualquier tipo de FUGUAI (defecto). Limpieza incluye, adems de la actividad de limpiar las reas de trabajo y los equipos, el diseo de aplicaciones que permitan evitar o al menos disminuir la suciedad y hacer ms seguros los ambientes de trabajo. Para aplicar la limpieza se debe: Integrar la limpieza como parte del trabajo diario Asumir la limpieza como una actividad de mantenimiento autnomo: "la limpieza es inspeccin" Se debe abolir la distincin entre operario de proceso, operario de limpieza y tcnico de mantenimiento El trabajo de limpieza como inspeccin genera conocimiento sobre el equipo. No se trata de una actividad simple que se pueda delegar en personas de menor calificacin No se trata nicamente de eliminar la suciedad. Se debe elevar la accin de limpieza a la bsqueda de las fuentes de contaminacin con el objeto de eliminar sus causas primarias. Beneficios de la limpieza Reduce el riesgo potencial de que se produzcan accidentes Mejora el bienestar fsico y mental del trabajador Se incrementa la vida til del equipo al evitar su deterioro por contaminacin y suciedad Las averas se pueden identificar ms fcilmente cuando el equipo se encuentra en estado ptimo de limpieza La limpieza conduce a un aumento significativo de la Efectividad Global del Equipo (OEE) Se reducen los despilfarros de materiales y energa debido a la eliminacin de fugas y escapes La calidad del producto se mejora y se evitan las prdidas por suciedad y contaminacin del producto y empaque Estandarizar (seiketsu) El estandarizar pretende mantener el estado de limpieza y organizacin alcanzado con la aplicacin de las primeras 3's. El estandarizar slo se obtiene cuando se trabajan continuamente los tres principios anteriores. En esta etapa o fase de aplicacin (que debe ser permanente), son los trabajadores quienes adelantan programas y disean mecanismos que les permitan beneficiarse a s mismos. Para generar esta cultura se pueden utilizar diferentes herramientas, una de ellas es la localizacin de fotografas del sitio de trabajo en condiciones ptimas para que pueda ser visto por todos los empleados y as recordarles que ese es el estado en el que debera permanecer, otra es el desarrollo de unas normas en las cuales se especifique lo que debe hacer cada empleado con respecto a su rea de trabajo. La estandarizacin pretende: Mantener el estado de limpieza alcanzado con las tres primeras S Ensear al operario a realizar normas con el apoyo de la direccin y un adecuado entrenamiento. Las normas deben contener los elementos necesarios para realizar el trabajo de limpieza, tiempo empleado, medidas de seguridad a tener en cuenta y procedimiento a seguir en caso de identificar algo anormal En lo posible se deben emplear fotografas de como se debe mantener el equipo y las zonas de cuidado El empleo de los estndares se debe auditar para verificar su cumplimiento Las normas de limpieza, lubricacin y aprietes son la base del mantenimiento autnomo (Jishu Hozen) Beneficios de estandarizar Se guarda el conocimiento producido durante aos de trabajo Se mejora el bienestar del personal al crear un hbito de conservar impecable el sitio de trabajo en forma permanente Los operarios aprenden a conocer con detenimiento el equipo Se evitan errores en la limpieza que puedan conducir a accidentes o riesgos laborales innecesarios La direccin se compromete ms en el mantenimiento de las reas de trabajo al intervenir en la aprobacin y promocin de los estndares Se prepara el personal para asumir mayores responsabilidades en la gestin del puesto de trabajo Los tiempos de intervencin se mejoran y se incrementa la productividad de la planta Disciplina (shitsuke) Significa evitar que se rompan los procedimientos ya establecidos. Solo si se implanta la disciplina y el cumplimiento de las normas y procedimientos ya adoptados se podr disfrutar de los beneficios que ellos brindan. La disciplina es el canal entre las 5'S y el mejoramiento continuo. Implica control peridico, visitas sorpresa, autocontrol de los empleados, respeto por s mismo y por los dems y mejor calidad de vida laboral, adems: El respeto de las normas y estndares establecidos para conservar el sitio de trabajo impecable Realizar un control personal y el respeto por las normas que regulan el funcionamiento de una organizacin Promover el hbito de autocontrolar o reflexionar sobre el nivel de cumplimiento de las normas establecidas Comprender la importancia del respeto por los dems y por las normas en las que el trabajador seguramente ha participado directa o indirectamente en su elaboracin

Mejorar el respeto de su propio ser y de los dems Beneficios de estandarizar Se crea una cultura de sensibilidad, respeto y cuidado de los recursos de la empresa La disciplina es una forma de cambiar hbitos Se siguen los estndares establecidos y existe una mayor sensibilizacin y respeto entre personas La moral en el trabajo se incrementa El cliente se sentir ms satisfecho ya que los niveles de calidad sern superiores debido a que se han respetado ntegramente los procedimientos y normas establecidas El sitio de trabajo ser un lugar donde realmente sea atractivo llegara cada da Justo a Tiempo Justo a Tiempo es una filosofa industrial que consiste en la reduccin de desperdicio (actividades que no agregan valor) es decir todo lo que implique sub-utilizacin en un sistema desde compras hasta produccin. Existen muchas formas de reducir el desperdicio, pero el Justo a Tiempo se apoya en el control fsico del material para ubicar el desperdicio y, finalmente, forzar su eliminacin. La idea bsica del Justo a Tiempo es producir un artculo en el momento que es requerido para que este sea vendido o utilizado por la siguiente estacin de trabajo en un proceso de manufactura. Dentro de la lnea de produccin se controlan en forma estricta no slo los niveles totales de inventario, sino tambin el nivel de inventario entre las clulas de trabajo. La produccin dentro de la clula, as como la entrega de material a la misma, se ven impulsadas slo cuando un stock (inventario) se encuentra debajo de cierto lmite como resultado de su consumo en la operacin subsecuente. Adems, el material no se puede entregar a la lnea de produccin o la clula de trabajo a menos que se deje en la lnea una cantidad igual. Esta seal que impulsa la accin puede ser un contenedor vaco o una tarjeta Kanban, o cualquier otra seal visible de reabastecimiento, todas las cuales indican que se han consumido un artculo y se necesita reabastecerlo. La figura 9 nos indica cmo funciona el Sistema Justo a Tiempo. Para ver el grfico seleccione la opcin "Descargar" del men superior Figura 1. Sistema Justo a Tiempo Los 7 pilares de Justo a Tiempo No importa de qu color o sabor lo pida el cliente, aprenderemos a producirlo como se requiera, con un tiempo de entrega cercano a cero, es decir: TEC = TET donde: TEC: Tiempo de Entrega Cliente TET: Tiempo de Entrega Total = TEM + TEA TEM: Tiempo de Entrega Manufactura TEA: Tiempo de Entrega Agregado Si el TET es mayor al TEC, ser necesario empujar las materias primas o componentes, reduciendo el TEM y el TEA. Igualar la oferta y la demanda El peor enemigo: el desperdicio Eliminar los desperdicios desde la causa raz realizando un anlisis de la clula de trabajo. Algunas de las causas de desperdicios son: Desbalanceo entre trabajadores-proceso Problemas de calidad Mantenimiento preventivo Insuficiente Retrabajos, reprocesos Sobreproduccin, sobrecompras Gente de ms, gente de menos

Esto significa que se debe producir solo las unidades necesarias en las cantidades necesarias, en el tiempo necesario. Para lograrlo se tiene dos tcticas: a) Tener los tiempos de entrega muy cortos Es decir, que la velocidad de produccin sea igual a la velocidad de consumo y que se tenga flexibilidad en la lnea de produccin para cambiar de un modelo a otro rpidamente. b) Eliminar los inventarios innecesarios. Para eliminar los inventarios se requiere reducirlos poco a poco.

Figura 3. Tipos de inventarios El proceso debe ser continuo no por lotes La bsqueda de la mejora debe ser constante, tenaz y perseverante paso a paso para as lograr las metas propuestas

Mejora Continua Es primero el ser humano La gente es el activo ms importante. Justo a Tiempo considera que el hombre es la persona que est con los equipos, por lo que son claves sus decisiones y logran llevar a cabo los objetivos de la empresa. Algunas de las actividades a realizar para cumplir con este punto son: Reducir el miedo a la productividad, practicando la apertura y confianza Tener gente multifuncional Tener empleos estables Tener mayor soporte del personal al piso 6. La sobreproduccin = ineficiencia Eliminar el "por si acaso" utilizando otros principios como son la Calidad Total, involucramiento de la gente, organizacin del lugar de trabajo, Mantenimiento Productivo Total (TPM), Cambio rpido de modelo (SMED), simplificar comunicaciones, etc. 7. No vender el futuro Las metas actuales tienden a ser a corto plazo, hay que reevaluar los sistemas de medicin, de desempeo, etc.. Para realizar estas evaluaciones se tiene que tomar en cuenta el Sistema de Planeacin Justo a Tiempo, el cual consiste en un modelo pentagonal, en el cual cada una de las aristas representa un elemento del sistema: Distribucin Fsica: Formado por celdas y tecnologa de grupos, nos dice cmo manejar y distribuir los recursos fsicos con que contamos. En vez de contar con departamentos especializados en una operacin, se busca trabajar con todas las operaciones en un solo lugar, formando mini-fabriquitas completas y controlables. Ventaja de la Gente: El trabajo en equipo para solucionar problemas, as como la cercana de las diversas mquinas en una celda propiciando la multifuncionalidad de la gente. Flujo Continuo: Se requiere de alta calidad para evitar los paros por defectos, y mantenimiento preventivo para evitar paros no programados de equipo. Operacin Lineal: La forma de desplazar el producto ser de uno en uno, ya que de otra manera los tiempos de entrega son altos (hay que esperar en cada paso a que se termine con todo un lote para pasarlo adelante) y los desperdicios se ocultaran en el inventario del bulto. Demanda y Suministro de Confiables: Una de las causas de los problemas con los suministros, es la inestabilidad: nadie sabe cundo le van a comprar ni cunto porque todo el mundo cambia a cada rato de proveedor buscando mejores precios. Justo a Tiempo visualiza la cooperacin y confianza mutua. Para ver el grfico seleccione la opcin "Descargar" del men superior Figura 12. Sistema de Planeacin Justo a Tiempo 14 Sistema de jalar Es un sistema de produccin donde cada operacin estira el material que necesita de la operacin anterior. Consiste en producir slo lo necesario, tomando el material requerido de la operacin anterior. Su meta ptima es: mover el material entre operaciones de uno por uno. En la orientacin "pull" o de jalar, las referencias de produccin provienen del precedente centro de trabajo. Entonces la precedente estacin de trabajo dispone de la exacta cantidad para sacar las partes disponibles a ensamblar o agregar al producto. Esta orientacin significa comenzar desde el final de la cadena de ensamble e ir hacia atrs hacia todos los componentes de la cadena productiva, incluyendo proveedores y vendedores. De acuerdo a esta orientacin una orden es disparada por la necesidad de la siguiente estacin de trabajo y no es un artculo innecesariamente producido. La orientacin "pull" es acompaada por un sistema simple de informacin llamado Kanban. As la necesidad de un inventario para el trabajo en proceso se ve reducida por el empalme ajustado de la etapa de fabricacin. Esta reduccin ayuda a sacar a la

luz cualquier prdida de tiempo o de material, el uso de refacciones defectuosas y la operacin indebida del equipo. El sistema de jalar permite: Reducir inventario, y por lo tanto, poner al descubierto los problemas Hacer slo lo necesario facilitando el control Minimiza el inventario en proceso Maximiza la velocidad de retroalimentacin Minimiza el tiempo de entrega Reduce el espacio

Clulas de manufactura Es la agrupacin de una serie de mquinas distintas con el objeto de simular un flujo de produccin.

Por dnde empezar? Por orden y limpieza, organizacin del lugar de trabajo Acortar bandas transportadoras Fijar rutas del producto Eliminar almacenes de inventario en proceso Acortar distancias Establecer un flujo racional de material, con sus puntos de flujo y abastecimiento. Control visual Los controles visuales estn ntimamente relacionados con los procesos de estandarizacin. Un control visual es un estndar representado mediante un elemento grfico o fsico, de color o numrico y muy fcil de ver.5 La estandarizacin se transforma en grficos y estos se convierten en controles visuales. Cuando sucede esto, slo hay un sitio para cada cosa, y podemos decir de modo inmediato si una operacin particular est procediendo normal o anormalmente. Un control visual se utiliza para informar de una manera fcil entre otros los siguientes temas: Sitio donde se encuentran los elementos Frecuencia de lubricacin de un equipo, tipo de lubricante y sitio donde aplicarlo Estndares sugeridos para cada una de las actividades que se deben realizar en un equipo o proceso de trabajo Dnde ubicar el material en proceso, producto final y si existe, productos defectuosos Sitio donde deben ubicarse los elementos de aseo, limpieza y residuos clasificados Sentido de giro de motores Conexiones elctricas Sentido de giro de botones de actuacin, vlvulas y actuadores Flujo del lquido en una tubera, marcacin de esta, etc. Franjas de operacin de manmetros (estndares) Dnde ubicar la calculadora, carpetas bolgrafos, lpices en el sitio de trabajo Kanban Kanban es una herramienta basada en la manera de funcionar de los supermercados. Kanban significa en japons "etiqueta de instruccin". La etiqueta Kanban contiene informacin que sirve como orden de trabajo, esta es su funcin principal, en otras palabras es un dispositivo de direccin automtico que nos da informacin acerca de que se va a producir, en que cantidad, mediante que medios, y como transportarlo. Antes de implantar Kanban es necesario desarrollar una produccin "labeled/mixed produccin schedule" para suavizar el flujo actual de material, esta deber ser practicada en la lnea de ensamble final, si existe una fluctuacin muy grande en la integracin de los procesos Kanban no funcionar y de los contrario se creara un desorden, tambin tendrn que ser implantados sistemas de reduccin de cambios de modelo, de produccin de lotes pequeos, Jidoka, control visual, Poka Yoke, mantenimiento preventivo, etc. todo esto es prerrequisito para la introduccin Kanban. Tambin se debern tomar en cuenta las siguientes consideraciones antes de implantar Kanban: Determinar un sistema de calendarizacin de produccin para ensambles finales para desarrollar un sistema de produccin mixto y etiquetado. Se debe establecer una ruta de Kanban que refleje el flujo de materiales, esto implica designar lugares para que no haya confusin en el manejo de materiales, se debe hacer obvio cuando el material esta fuera de su lugar.

El uso de Kanban esta ligado a sistemas de produccin de lotes pequeos. Se debe tomar en cuenta que aquellos artculos de valor especial debern ser tratados diferentes. Se debe tener buena comunicacin desde el departamento de ventas a produccin para aquellos artculos cclicos a temporada que requieren mucha produccin, de manera que se avise con bastante anticipo. El sistema Kanban deber ser actualizado constantemente y mejorado continuamente. Funciones de Kanban Son dos las funciones principales de Kanban: Control de la produccin Mejora de los procesos Control de la produccin es la integracin de los diferentes procesos y el desarrollo de un sistema Justo a Tiempo, en la cual los materiales llegaran en el tiempo y cantidad requerida en las diferentes etapas de la fabrica y si es posible incluyendo a los proveedores. Mejora de los procesos. Facilita la mejora en las diferentes actividades de la empresa mediante el uso de Kanban, esto se hace mediante tcnicas ingenieriles (eliminacin de desperdicio, organizacin del rea de trabajo, reduccin de cambios de modelo, utilizacin de maquinaria vs. utilizacin en base a demanda, manejo de multiprocesos, dispositivos para la prevencin de errores (Poka Yoke), mecanismos a prueba de error, mantenimiento preventivo, Mantenimiento Productivo Total (TPM), reduccin de los niveles de inventario.) Bsicamente Kanban sirve para lo siguiente: Poder empezar cualquier operacin estndar en cualquier momento Dar instrucciones basados en las condiciones actuales del rea de trabajo Prevenir que se agregue trabajo innecesario a aquellas ordenes ya empezadas y prevenir el exceso de papeleo innecesario Otra funcin de Kanban es la de movimiento de material, la etiqueta Kanban se debe mover junto con el material, si esto se lleva a cabo correctamente se lograrn los siguientes puntos: Eliminacin de la sobreproduccin Prioridad en la produccin, el Kanban con ms importancia se pone primero que los dems Se facilita el control del material Tipos de Kanban Kanban de produccin: Contiene la orden de produccin Kanban de transporte: Utilizado cuando se traslada un producto Kanban urgente: Emitido en caso de escasez de un componente Kanban de emergencia: Cuando a causa de componentes defectuoso, averas en las mquinas, trabajos especiales o trabajo extraordinario en fin de semana se producen circunstancias inslitas Kanban de proveedor: Se utiliza cuando la distancia de la planta al proveedor es considerable, por lo que el plazo de transporte es un trmino importante a tener en cuenta Informacin de la etiqueta Kanban La informacin en la etiqueta Kanban debe ser tal, que debe satisfacer tanto las necesidades de manufactura como las de proveedor de material. La informacin necesaria en Kanban sera la siguiente: Nmero de parte del componente y su descripcin Nombre / Nmero del producto Cantidad requerida Tipo de manejo de material requerido Dnde debe ser almacenado cuando sea terminado Punto de reorden Secuencia de ensamble / produccin del producto Implantacin de Kanban en 4 fases Fase 1. Entrenar a todo el personal en los principios de Kanban, y los beneficios de usar Kanban. Fase 2. Implantar Kanban en aquellos componentes con ms problemas para facilitar su manufactura y para resaltar los problemas escondidos. El entrenamiento con el personal contina en la lnea de produccin. Fase 3. Implantar Kanban en el resto de los componentes, esto no debe ser problema ya que para esto los operadores ya han visto las ventajas de Kanban, se deben tomar en cuenta todas las opiniones de los operadores ya que ellos son los que mejor conocen el sistema. Es importante informarles cuando se va estar trabajando en su rea. Fase 4. Esta fase consiste de la revisin del sistema Kanban, los puntos de reorden y los niveles de reorden, es importante tomar en cuenta las siguientes recomendaciones para el funcionamiento correcto de Kanban: Ningn trabajo debe ser hecho fuera de secuencia Si se encuentra algn problema notificar al supervisor inmediatamente

Reglas de Kanban Regla 1: No se debe mandar producto defectuoso a los procesos subsecuentes La produccin de productos defectuosos implica costos tales como la inversin en materiales, equipo y mano de obra que no va a poder ser vendida. Este es el mayor desperdicio de todos. Si se encuentra un defecto, se deben tomar medidas antes que todo para prevenir que este no vuelva a ocurrir. Observaciones: El proceso que ha generado un producto defectuoso, lo puede descubrir inmediatamente El problema descubierto se debe divulgar a todo el personal implicado, no se debe permitir la recurrencia Regla 2: Los procesos subsecuentes requerirn slo lo necesario Esto significa que el proceso subsecuente pedir el material que necesita al proceso anterior, en la cantidad necesaria y en el momento adecuado. Se crea una prdida si el proceso anterior sustituye de partes y materiales al proceso subsecuente en el momento que este no los necesita o en una cantidad mayor a la que este necesita. Este mecanismo deber ser utilizado desde el ltimo proceso hasta el inicial. Existen una serie de pasos que aseguran que los procesos subsecuentes no jalaran o requerirn arbitrariamente del proceso anterior, que son los siguientes: No se debe requerir material sin una tarjeta Kanban. Los artculos que sean requeridos no deben exceder el nmero de Kanban admitidos. Una etiqueta de Kanban debe acompaar siempre a cada artculo. Regla 3. Producir solamente la cantidad exacta requerida por el proceso subsecuente Esta regla fue hecha con la condicin de que el mismo proceso debe restringir su inventario al mnimo, para esto se deben tomar en cuenta las siguientes observaciones: No producir ms que el nmero de Kanban. Producir en la secuencia en la que los Kanban son recibidos. Regla 4. Balancear la produccin De manera en que podamos producir solamente la cantidad necesaria requerida por los procesos subsecuentes, se hace necesario para todos los procesos, mantener al equipo y a los trabajadores de tal manera que puedan producir materiales en el momento necesario y en la cantidad necesaria. En este caso si el proceso siguiente pide material de una manera no continua con respecto al tiempo y a la cantidad, el proceso anterior requerir personal y mquinas en exceso para satisfacer esa necesidad. En este punto es en el que hace nfasis la cuarta regla, la produccin debe estar balanceada o suavizada (Smooth, equalized). Regla 5. Kanban es un medio para evitar especulaciones Para los trabajadores, Kanban se convierte en su fuente de informacin para produccin y transportacin y ya que los trabajadores dependern de Kanban para llevar a cabo su trabajo; el balance del sistema de produccin se convierte en gran importancia. No se vale especular sobre si el proceso siguiente va a necesitar ms material la siguiente vez, tampoco, el proceso siguiente puede preguntarle al proceso anterior si podra empezar el siguiente lote un poco ms temprano, ninguno de los dos puede mandar informacin al otro, solamente la que esta contenida en las tarjetas Kanban. Es muy importante que est bien balanceada la produccin. Regla 6. Estabilizar y racionalizar el proceso El trabajo defectuoso existe si el trabajo no esta estandarizado y racionalizado, si esto no es tomado en cuenta seguirn existiendo partes defectuosas. Flujo Kanban El operario dos necesita material, le lleva una tarjeta de movimiento al operador uno, ste la cuelga a un contenedor, descolgndole la tarjeta de produccin y ponindola en el tarjetero. Esta tarjeta lo autorizar a producir otro contenedor de material. El operador dos se lleva el contenedor con la tarjeta de movimiento colgada (es el material que necesitaba). El operario uno produce el material; lo pone en un contenedor, anudndole la tarjeta de produccin; (que lo autoriz a producirlo). Se repiten los pasos 1, 2 y 3; mientras no haya tarjeta, no se produce o se mueve. La cantidad de tarjetas y contenedores en el sistema, sirve como regulador del inventario en proceso.

Manufactura concurrente La ingeniera concurrente es un esfuerzo sistemtico para un diseo integrado, concurrente del producto y de su correspondiente proceso de fabricacin y de servicio. Pretende que los desarrolladores, desde un principio, tengan en cuenta todos los elementos del ciclo de vida del producto, desde el diseo conceptual, hasta su disponibilidad incluyendo calidad, costo y necesidades de los clientes. Persigue un estudio sistemtico, simultneo, en el momento del desarrollo del producto, de las necesidades de mercado que va a cubrir, de los requisitos de calidad y costos, de los medios y mtodos de fabricacin, venta y servicio necesarios para garantizar la satisfaccin del cliente. Involucra el trabajo coordinado y simultneo de los diversos departamentos de la empresa: Marketing, Ingeniera del Producto, Ingeniera del Proceso, Produccin, Calidad, Ventas, Mantenimiento, Costos, etc. La ingeniera concurrente sustituye el tpico entorno de trabajo en el desarrollo y fabricacin del producto basado en un diagrama secuencial de actuacin de los distintos departamentos, por un trabajo concurrente, simultneo, en equipo, de todos a partir del mismo momento en que se inicia el proceso. Esta metodologa de trabajo se conoce tambin como: Ingeniera simultnea Equipos de diseo Desarrollo integrado de producto Ingeniera total

Principales orientaciones de la Ingeniera Concurrente La Ingeniera Concurrente es un nuevo enfoque que est en pleno proceso de desarrollo. Incorpora una gran variedad de nuevas concepciones y metodologas en relacin con proyectos. Algunos de ellos son: DFF: Diseo para la funcin DFM: Diseo para la fabricacin DFA: Diseo para el montaje DFQ: Diseo para la calidad DFMT: Diseo para el mantenimiento Estas metodologas, y otras ms, pueden englobarse en dos orientaciones principales: Ingeniera Concurrente en relacin a la Productividad (Fabricacin, costo, calidad, comercializacin) Ingeniera en relacin al entorno (Ergonmica, Seguridad, Medio Ambiente, reciclaje) La Ingeniera Concurrente en relacin a la productividad postula dos grandes principios: El diseo de un producto precisa tener en cuenta el mercado al que se dirige. El diseo de un producto debe tener en cuenta los procesos de fabricacin. Entonces, en el equipo de diseo debe participar: El Departamento de Marketing y los clientes para asegurar que el producto responda a las necesidades de los clientes. El Departamento de Produccin, proveedores incluidos, para asegurar la posibilidad de fabricacin del producto. El Departamento de Calidad para asegurar que el producto y proceso estn dentro de los valores de calidad necesarios.

La Ingeniera Concurrente en relacin al entorno busca mejorar el valor, la aceptacin del producto, teniendo en cuenta: Ergonoma para facilitar la relacin hombre-mquina Diseo industrial para hacer atractivo el producto a los clientes. Seguridad para evitar riesgos y daos personales. Medio ambiente para economizar consumo de material y energa y evitar la emisin de contaminantes. Reciclaje para facilitar la reutilizacin o eliminacin de los residuos. NECESIDADES QUE CUBRE LA INGENIERA CONCURRENTE La globalizacin de los mercados implica una competencia cada vez ms feroz. Slo las empresas capaces de ofrecer los productos de mejor calidad en precio adecuado y en un tiempo ms corto sobreviven. El reducir el tiempo de respuesta, la adecuacin del producto a las necesidades del cliente, un mantenimiento eficaz, a bajo precio, un estndar de calidad y costo adecuado son los objetivos que pretende cubrir la Ingeniera Concurrente. LNEAS DE ACTUACIN EN LA INGENIERA CONCURRENTE La Ingeniera Concurrente genera un nuevo entorno de trabajo. Utiliza una gran variedad de tecnologa y metodologa que pueden agruparse en cuatro lneas de actuacin: Organizacin Comunicaciones Especificacin Desarrollo de producto Organizacin Busca la creacin de equipos de trabajo multifuncionales y pluridisciplinarios para el desarrollo de un proyecto. Es importante estar consiente de que el cambio de una organizacin funcional con jerarquas a una estructura por equipos de trabajo requiere de tcnicas y mtodos de motivacin, de trabajo en equipo, de consenso en la toma de decisiones, de delegacin y asuncin de responsabilidades, de direccin, planificacin y seguimiento de proyectos, de direccin de reuniones y lo que es ms difcil de conseguir, un lenguaje comn que elimine el lenguaje tcnico de las diferentes especialidades. Para llevar acabo la implementacin de las tcnicas descrita anteriormente debemos considerar que las personas que colaborarn dentro del equipo de trabajo pertenecen a diferentes reas de la empresa. Se tendr que fomentar una comunicacin constante entre ellos a travs de juntas semanales, en las cuales se tomen decisiones y se deleguen responsabilidades, turnndose cada semana un representante de cada departamento. En nuestro caso, esto mejorar mucho la situacin actual en la que los representantes de departamento son siempre los mismos y abusan de la jerarqua que se les ha otorgado. Se har una planificacin en base a informacin proporcionada por ventas y mercadotecnia, la cual ser respetada sin tomar en cuenta casos especiales. El plan de produccin de los filtros se har tomando en cuenta el orden de pedido de los diferentes clientes sin importar la supuesta urgencia de uno u otro caso. Los empleados sern tratados por igual entre todos los departamentos sin importar el cargo, se utilizar un lenguaje simple que permita a cualquier persona entender lo que se esta planteando y poder participar. En caso de que se requiera el uso del lenguaje tcnico se deber definir el concepto para evitar que algunos de los presentes en la reunin mal interpreten o reciban informacin errnea lo cual entorpece la toma de decisiones. Comunicaciones El xito de la Ingeniera Concurrente se basa en que exista una misma informacin para los distintos componentes del equipo, es decir, una lenguaje estandarizado. Es esencial tener una base de datos del producto, tanto geomtrica como alfanumrica, y de fcil acceso. Para esto, los sistemas de CAD-CAE-CAM pueden ser una buena opcin. Los softwares de planificacin de proyectos pueden proporcionar un buen sistema de monitoreo y seguimiento, sin embargo, es importante contar con un flujo eficiente y corto de informacin, para tomar las decisiones suficientemente rpido. Para lograr esto,

se debe dar un cambio de estructuras jerrquicas de muchos niveles a otras estructuras ms planas con lneas horizontales de comunicacin y decisin. El hecho de involucrar a la computadora dentro de la Ingeniera Concurrente le ha dado el nombre de Ingeniera Concurrente Asistida por Computadora (Computer Aided Concurrent Engineering, CACE) Para realizar un sistema de Ingeniera Concurrente Asisitido por Computadora es necesario contar con los siguientes elementos: Modelado de Informacin, que se relaciona con la identificacin y composicin de los datos, informacin y conocimiento que describe por completo un objeto real y permite la construccin de modelos de informacin que apoyen las necesidades de formacin del ciclo de vida del producto. Existen dos reas complementarias: Representacin de la informacin del producto: Es el modelado de la informacin asociada con un producto y sus componentes a travs de su ciclo de vida. Representacin de la informacin del proceso de manufactura: Es el modelado de informacin de los recursos de manufactura, procesos, caractersticas y capacidades en una empresa. Aplicaciones de ingeniera integradas (o aplicaciones de apoyo a la decisin), son las aplicaciones relacionadas a la implementacin e integracin de un conjunto de herramientas de software para atacar un diseo especfico, problemas de ingeniera o manufactura que ayudarn a la realizacin del producto. Arquitectura del sistema de informacin, es la arquitectura que permite la integracin de los dos modelos de informacin y de las aplicaciones de ingeniera integrada dentro de un ambiente amigable para el usuario. En nuestro caso con la implementacin de las juntas semanales que se plantearon anteriormente la empresa tendr una mejor comunicacin interdepartamental, ya que semana a semana los representantes podrn exponer sus avances o problemas en lo referente a la operacin diaria. Adems de esto se har una reestructuracin del organigrama de la empresa para poder tener una estructura ms plana que permita que las personas trabajen por proceso y no por rea. Trabajar por proceso lo que indica es que no existen niveles jerrquicos que obstaculicen el desarrollo de un proyecto, sino que todos se encuentran al mismo nivel y su objetivo comn es desarrollar el proyecto productivo. Con esto se evitarn fricciones relacionadas con la altanera de algunas personas por tener un nivel jerrquico ms alto. Ahora bien, la empresa no solo requiere un cambio en la estructura organizacional sino que tambin requiere un cambio en la forma en guardan sus bases de datos. Esto se debe a que a pesar de que la empresa est totalmente tecnificada, no mantienen una base de datos maestra, es decir, una base de datos que contenga toda la informacin que se genera en las diferentes reas de la empresa. A pesar de que las bases de datos de cada una de las reas de la empresa se llevan correctamente, no existe lugar donde se encuentre la informacin de todas las reas reunida para que pueda ser consultada por cualquier integrante de la empresa de forma inmediata. Por ello, para mejorar la comunicacin y para asegurarnos que todos los integrantes de la empresa pueda tener acceso a la misma informacin en tiempo real se implantar un sistema computacional donde se pueda compartir este tipo de informacin. El desarrollo de este sistema se explicar mas detalladamente en el apartado de especificaciones. Especificaciones La Ingeniera Concurrente ha ampliado el concepto de especificacin. De una relacin de parmetros tcnicos de diseo ha pasado a ser un conjunto de atributos que debe tener el producto para satisfacer las necesidades o preferencias de los clientes. Problema Informativo de la Ingeniera Concurrente La Ingeniera concurrente surge como una metodologa que pretende resolver los aspectos ms problemticos en el desarrollo de un producto o servicio. Estos problemas atienden al hecho de que tradicionalmente se contaba con ncleos aislados que se encargaban de cada etapa de desarrollo del producto, lo que impactaba al producto en el sentido de costos, calidad y satisfaccin del cliente y de los departamentos de la empresa. La Ingeniera concurrente como un medio de integracin de expertos de cada rea de la empresa en un grupo multidisciplinario conlleva una serie de problemas de control de informacin, pues al manejar una gran cantidad de informacin en el proceso de toma de decisiones, es imposible para los participantes de este proceso asimilar los conceptos expuestos por los dems. Sistemas Expertos en la Ingeniera Concurrente Un sistema experto representa un medio de apoyo en la toma de decisiones, dependiendo de la complejidad de estos sistemas, pueden ayudar a niveles administrativos o tcnicos. Los sistemas expertos son una recopilacin de grandes cantidades de informacin (Data Warehouse) de forma tal que se tiene una gran cantidad de conocimiento en un solo medio integrado.

La informacin contenida en el sistema es referente a cada departamento incluido en el proceso de desarrollo del producto. Aplicado a nuestro caso de estudio, el proceso de produccin de un filtro para alberca podra hacer uso de un sistema experto como base para aplicar una metodologa de ingeniera concurrente. Los componentes del sistema experto apoyaran el proceso de creacin del filtro en todas las etapas, algunos posibles usos de los componentes del sistema experto en este proceso podran ser los siguientes: Marketing. Se podra contar una base de datos que se alimentara con datos introducidos por lo clientes a travs de un sitio web hecho con pginas activas (ASP, JSP, PHP, CGI). Dichos datos podran consistir en preferencias de los clientes con respecto a las dimensiones de los filtros, su calidad, su durabilidad o su precio. A travs del sistema experto se podran modelar consultas de atributos mltiples con el fin de conocer detalles relevantes del mercado interesado. Las consultas podran acotar el mercado por edad, sexo, direccin o ingresos con el fin de tener estadsticas que nos dijeran donde vive la gran mayora de compradores de filtros con el fin de especular sobre nuevos posibles clientes. En el sentido de captar las preferencias del cliente se han desarrollado metodologas que permiten conocer los deseos de los consumidores y transformar estos deseos, expresados en su lenguaje en un conjunto de especificaciones tcnicas destinadas a satisfacerles. El QFD (Quality Function Development), es una metodologa que en forma matricial nos permite recoger el QU piden los clientes, el CMO vamos a responder a estas demandas y en CUNTO los vamos a satisfacer. Esta metodologa aplicada en cascada a los distintos lenguajes de las distintas reas de la empresa, nos permite conocer como interacciona entre s y determinar posibles carencias o duplicidades en nuestro producto como en su valoracin por los clientes. Diseo. El sistema experto podra incluir herramientas de diseo asistido por computadora (CAD) con el fin de materializar las expectativas de los clientes y las aptitudes de la empresa en el diseo final. Esto se lograra implementando una base de datos histrica (Data Warehouse) con referencias al desarrollo de otros filtros con el fin de comparar problemas, inconvenientes o ventajas que se tuvieron al desarrollar dichos productos. De igual forma, para la parte de los clientes se podra implementar una interfaz inteligente entre el sistema CAD y la base de datos del marketing que generara un diseo base del filtro que implicara las preferencias ms significativas de los clientes. A partir de este diseo, los expertos de cada rea podran empezar a buscar un punto de balance entre lo que el cliente quiere y lo que ms le conviene a la empresa para as obtener un diseo final de nuestro filtro. Produccin. Ventas. Ventajas de utilizar un Sistema Experto en la IC Como se pudo apreciar con los ejemplos anteriores, los sistemas expertos propician la efectividad de la empresa en todos sus departamentos, al automatizar algunas de las tareas de la empresa y al concentrar toda la informacin competente al proceso de desarrollo del producto. De esta forma podemos apreciar las siguientes ventajas al usar los sistemas expertos en la ingeniera concurrente lo que generalmente se conoce como ingeniera concurrente asistida por computadora (CACE): Informacin integrada. Este aspecto es el que persigue principalmente el sistema experto, pues se pretende juntar una gran cantidad de informacin que nos sirva de base para desarrollar nuestro producto. Esto promueve el hecho de que todos los participantes del equipo multidisciplinario tengan acceso a la informacin de los dems de manera previa, con el fin de que las juntas se lleven a cabo lo ms rpido posible. La arquitectura del sistema experto podra disearse como una arquitectura cliente/servidor con el fin de que los participante puedan acceder la informacin en cualquier momento e inclusive al mismo tiempo. Comunicacin eficaz. La gran cantidad de informacin que se encuentra al alcance de los participantes del equipo, propicia que todos conozcan a cierto nivel el proceso de desarrollo visto desde el punto de vista cada departamento, con esto, se evitan discusiones sobre aspectos poco comprendidos en el proceso de diseo. Con el conocimiento general del proceso de desarrollo del producto, la comunicacin se vuelve entonces ms eficaz, pues cada participante conoce los inconvenientes y las ventajas que se tendran para cada departamento en funcin de algn cambio en el diseo del producto. Rpida toma de decisiones. Con la informacin integrada en un solo ncleo y con la agilizacin de la comunicacin entre los participantes del proyecto, se obtiene una aceleracin en la toma de decisiones, producto de tener un equipo de expertos en cada rea pero conocen y comprenden a las dems. Desarrollo del producto En el desarrollo del producto la Ingeniera Concurrente utiliza un gran nmero de metodologas para conseguir sus objetivos de productividad, calidad, costo y funcionalidad. A partir de la especificacin del producto se comienzan a generar soluciones, para esto se utilizan: Mtodos convencionales: Bibliografa, patentes, competencia, productos anlogos, etc. Mtodos intuitivos: Brainstorming (lluvia de ideas), DELPHI, Idea Writting y Grupos Nominales. Mtodos deductivos: Estudios sistemticos de procesos fsicos.

Para la valoracin de las distintas variantes y seleccin de los ms apropiados existen diferentes mtodos. Estimacin cualitativa o cuantitativa de diferentes parmetros: funciones, costos de la innovacin, riesgos, etc... pero quizs la metodologa ms interesante es la del Anlisis del Valor. En el diseo de materializacin del proyecto se utilizarn distintas tcnicas de anlisis y simulacin que se incluyen dentro de los softwares de CAD-CAE. Para estandarizar, tanto componentes como procesos de fabricacin se utilizar la Tecnologa de Grupos. Para asegurar la calidad se construyen prototipos y bancos de ensayo en laboratorio y se usan tcnicas de pruebas aceleradas. Se utiliza tambin el diseo de experimentos basado en los trabajos de G. Taguchi para obtener diseos ms robustos. Para aumentar la productividad en los talleres la Ingeniera Concurrente utiliza tcnicas de simulacin de procesos, de programacin de mquinas automticas de fabricacin flexible, de robotizacin, de automatizacin de la manutencin y transporte, de reduccin de tiempos muertos y de preparacin, sin olvidar las tcnicas de gestin de la produccin, y ahorro de recursos materiales, energa, mano de obra, espacio, etc. En el desarrollo de los filtros se debe de tomar en cuenta como va a contribuir cada departamento, que mtodo utilizarn y cmo lo aplicarn. Marketing colaborar en el desarrollo del producto a travs del uso de mtodos convencionales tales como estudios de mercado y reuniendo informacin de la competencia, nuevas patentes y los requerimientos del cliente. Compras a travs de estudios deductivos realizar el anlisis de los diferentes materiales posibles a utilizar para ver su viabilidad de acuerdo a las exigencias del diseo, del proceso productivo y requerimientos del cliente. El departamento de diseo junto con produccin utilizarn tanto la informacin proporcionada por marketing y compras como mtodos deductivos con lo cual podrn determinar la factibilidad de generar un nuevo producto o modificar el ya existente. El departamento de calidad integra el mtodo deductivo y los requerimientos del cliente, ya que se basan en el producto terminado para medir la calidad y rendimiento, teniendo como marco de referencia las necesidades y expectativas del cliente. Ventas y Post-venta no dejan de ser parte importante del desarrollo del producto, ya que son los departamentos que reciben la mayor retroalimentacin por parte del cliente, ya sea cliente directo, indirecto o potencial. Ellos son el enlace entre el diseo y produccin con el cliente, ya sea que reciban informacin en el momento de la venta o en el momento del servicio del producto. Finalmente, se pueden integrar todas las reas y la informacin reunida por cada una de ellas, ya sea del mtodo inductivo, deductivo o por mtodos convencionales en las juntas semanales con cualquiera de las tcnicas intuitivas. En este caso, se sugiere que sea por grupos nominales, ya que no se tratan temas delicados o tcnicos, sino informacin que debe manejarse de manera abierta para eficientar el funcionamiento concurrente de la empresa. CONCLUSIONES La Ingeniera Concurrente es una estrategia de desarrollo del producto que afecta en su funcionamiento a todas las reas de la empresa. Involucra la implantacin de un trabajo en equipo de tcnicos de las distintas reas para lograr en un tiempo reducido un producto que responda a las expectativas de los clientes con una calidad y precio adecuados. Este equipo cuenta con una serie de tecnologas y metodologas de trabajo ms o menos conocidas y en general poco utilizadas que se han ido desarrollando independientemente. No existe una metodologa universalmente aceptada para la implantacin de la Ingeniera Concurrente. En muchas ocasiones en las que se trabaja utilizando la Ingeniera Concurrente, los equipos de diseo multifuncional, la utilizacin de las distintas tecnologas, las metodologas de estudio y anlisis son muy escasas. Para potenciar la utilizacin de la Ingeniera Concurrente es necesario: Desarrollar planes y mtodos de formacin eficaces para la difusin y conocimientos de esta tcnica. Desarrollar y probar metodologas de implantacin que orienten a las empresas y faciliten el alcanzar buenos resultados. Desarrollar criterios de definicin de las diferentes tecnologas, estudiar y sistematizar su aplicacin. Desarrollar bases de datos del producto que integren toda la informacin de diseo, pruebas, fabricacin, calidad, etc. que permita una fcil comunicacin e intercambio de informacin entre los distintos departamentos.

Das könnte Ihnen auch gefallen

- Actividad Virtual N°3 - Revisión de IntentosDokument4 SeitenActividad Virtual N°3 - Revisión de IntentosEDU PALOMINO MENDOZANoch keine Bewertungen

- Planta de Bombeo de Aguas NegrasDokument10 SeitenPlanta de Bombeo de Aguas NegrasArias AlejandroNoch keine Bewertungen

- Semaforo Hipertrigliceridemia (1) ChequeadaDokument2 SeitenSemaforo Hipertrigliceridemia (1) ChequeadaMarcela AdasmeNoch keine Bewertungen

- Shigeo ShingoDokument7 SeitenShigeo ShingoGabriela GutiierrezNoch keine Bewertungen

- Dgeti Cetis 36Dokument16 SeitenDgeti Cetis 36Gabriela GutiierrezNoch keine Bewertungen

- Caracteristicas Del Proyecto de Vida.Dokument3 SeitenCaracteristicas Del Proyecto de Vida.Gabriela Gutiierrez50% (4)

- Diagrama de Proceso Bimanual 2Dokument23 SeitenDiagrama de Proceso Bimanual 2Gabriela Gutiierrez100% (1)

- Une 20323 1978Dokument4 SeitenUne 20323 1978haroldalconzNoch keine Bewertungen

- Empresa de ChocolateDokument25 SeitenEmpresa de ChocolateSaira Arely Tobar MoralesNoch keine Bewertungen

- MineroReyes JenniferGuiviny M2S3AI5Dokument2 SeitenMineroReyes JenniferGuiviny M2S3AI5jennifer minero reyesNoch keine Bewertungen

- Kandy Frescia Cambio ApellidoDokument6 SeitenKandy Frescia Cambio Apellidowalter gomez tamayoNoch keine Bewertungen

- Actividades Extraescolares - B1 Inglés PDFDokument2 SeitenActividades Extraescolares - B1 Inglés PDFNatalia Sánchez MorenoNoch keine Bewertungen

- Invaginacion Intestinal AgudaDokument1 SeiteInvaginacion Intestinal AgudaAlexis Nuñez0% (1)

- Avo en Arenas de Baja Impedancia Acústica, Riesgo SomeroDokument110 SeitenAvo en Arenas de Baja Impedancia Acústica, Riesgo SomeroDrugis CatarsisNoch keine Bewertungen

- Cultivo de PaltoDokument6 SeitenCultivo de PaltoYasminia YassNoch keine Bewertungen

- ValorizacionDokument15 SeitenValorizacionANDRES GUZMAN BARRANTESNoch keine Bewertungen

- 2023 - Guía N°3 (2P) - Tecnicas de OficinaDokument19 Seiten2023 - Guía N°3 (2P) - Tecnicas de OficinaCamila Pava CarreñoNoch keine Bewertungen

- Levi-Strauss - Estructuralismo en Ling y en AntropDokument11 SeitenLevi-Strauss - Estructuralismo en Ling y en AntropOscar JaimesNoch keine Bewertungen

- Factura Electrónica de Venta: CCP-4717836: Angie Lorena Trujillo // William Smith 050031-MEDELLIN, ANTDokument1 SeiteFactura Electrónica de Venta: CCP-4717836: Angie Lorena Trujillo // William Smith 050031-MEDELLIN, ANTlina velezNoch keine Bewertungen

- Biomateriales Monografia EvolucionDokument9 SeitenBiomateriales Monografia EvolucionIsa Cerdá RiveraNoch keine Bewertungen

- Clase - Metabolismo Fructosa, Etanol, Galactosa USSDokument6 SeitenClase - Metabolismo Fructosa, Etanol, Galactosa USSLohengrinNoch keine Bewertungen

- Ensayo de La Pelicula de Ana FrankDokument4 SeitenEnsayo de La Pelicula de Ana Frankalejandra rosalesNoch keine Bewertungen

- Evaluación Sumativa 2Dokument11 SeitenEvaluación Sumativa 2ximenaNoch keine Bewertungen

- Rhodophyta Div.Dokument1 SeiteRhodophyta Div.Yamir Aaron Chavez RomeroNoch keine Bewertungen

- BitácoraDokument15 SeitenBitácorajfegioteamriton3Noch keine Bewertungen

- ADMINISTRACION DE PRESUPUESTOS. Mauricio GómezDokument124 SeitenADMINISTRACION DE PRESUPUESTOS. Mauricio GómezDolly Castillo MontañoNoch keine Bewertungen

- Entidades Certificadora Vistos Buenos y UAPDokument14 SeitenEntidades Certificadora Vistos Buenos y UAPnegociosinter23164167% (6)

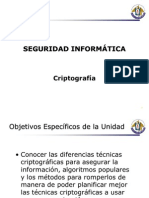

- 3 CriptografIADokument60 Seiten3 CriptografIAmartha leonNoch keine Bewertungen

- Tarea 6.1 - Cuadro Comparativo Entre El Período Barroco, Clásico, Romántico y Contemporaneo, Esteban Tabora Castro - #21411330.Dokument15 SeitenTarea 6.1 - Cuadro Comparativo Entre El Período Barroco, Clásico, Romántico y Contemporaneo, Esteban Tabora Castro - #21411330.Marshall LoackwoodNoch keine Bewertungen

- Tarea GRHDokument2 SeitenTarea GRHAdrian Tello OrellanaNoch keine Bewertungen

- Actividad 2 2°m Física MovimientoDokument3 SeitenActividad 2 2°m Física MovimientoFernanda MontoyaNoch keine Bewertungen

- Union DatabaseDokument179 SeitenUnion DatabasePedroNoch keine Bewertungen

- Procesos 2Dokument5 SeitenProcesos 2lauraNoch keine Bewertungen

- Ficha de Notificacion SisvesoDokument2 SeitenFicha de Notificacion SisvesoJohanna VargasNoch keine Bewertungen