Beruflich Dokumente

Kultur Dokumente

Penuntun Teknis Penentuan Kadaluwarsa

Hochgeladen von

Bunga P.Originalbeschreibung:

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Penuntun Teknis Penentuan Kadaluwarsa

Hochgeladen von

Bunga P.Copyright:

Verfügbare Formate

PENUNTUN TEKNIS

PENETAPAN KADALUWARSA

PRODUK INDUSTRI KECIL

PANGAN

Oleh:

Prof. Dr. Ir. Winiati Puji Rahayu, MS

Dr. Ir. Arpah. Msi

DEPARTEMEN TEKNOLOGI PANGAN DAN GIZI

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

2003

Penuntun Teknis

i

DAFTAR ISI

Halaman

DAFTAR ISI.................................................................................................. i

PETUNJUK PENGGUNAAN. iii

TABEL PEMILIHAN METODA.. v

I. PENDAHULUAN 1

II. PENETAPAN KADALUWARSA DENGAN UJI SENSRORI. 3

1. PARTIALLY STAGGERED DESIGN 3

2. METODA ROSS (Ross, et al., 1985) 5

3. JUST NOTICEABLE DIFFERENCE (JND) 7

III. PENETAPAN KADALUWARSA DENGAN METODA

KADAR AIR KRITIS 12

1. CONTOH PENGGUNAAN PERSAMAAN LABUZA UNTUK

MENGHITUNG UMUR SIMPAN 12

2. CONTOH TRANSFORMASI UMUR SIMPAN MENJADI

TANGGAL, BULAN DAN TAHUN KADALUWARSA 17

IV. PEMBUATAN KURVA SORPSI ISOTHERMIS. 22

V. PENERAPAN MODEL HEISS-EICHNER DAN RUDOLPH. 26

1. PENERAPAN MODEL HEISS-EICHNER... 26

2. PENERAPAN MODEL RUDOLPH. 28

VI. PENETAPAN WAKTU KADALUWARSA

DENGAN METODA ARRHENIUS. 35

1. CONTOH PENETAPAN ORDO REAKSI.. 35

2. CONTOH PERHITUNGAN WAKTU KADALUWARSA.. 44

VII. PENENTUAN KADALUWARSA SARI BUAH DENGAN

METODA ARRHENIUS.. 46

VIII. CONTOH PENETAPAN KADALUWARSA

Penuntun Teknis

ii

DAGING DENGAN METODA ARRHENIUS. 57

DAFTAR PUSTAKA 70

Penuntun Teknis

ii

PETUNJUK PENGGUNAAN

1. Petunjuk penentuan waktu kadaluwarsa ini dapat diterapkan pada kelompok produk

pangan berikut:

A. KELOMPOK PRODUK KERING DAN GARING, SEPERTI:

BISKUIT DAN KUE KERING (COOKIES)

KERUPUK

EMPING DAN KERIPIK

KACANG GORENGAN

BAWANG GORENG

SERBUK TEH

DAN SEBAGAINYA

B. KELOMPOK PRODUK TEPUNG, PATI DAN BUBUK, SEPERTI:

TEPUNG BERAS

TAPIOKA

KOPI BUBUK

TERIGU

BUMBU INSTAN, TEPUNG LADA DAN CABE

SAGON

BUBUK AGAR-AGAR

MINUMAN INSTAN BUBUK (STMJ)

C. KELOMPOK PRODUK OLAHAN IKAN, DAGING DAN AYAM, SEPERTI:

BASO URAT

BASO IKAN

OTAK-OTAK

SOSIS

NUGGET

FINGER STICK

TAHU

Penuntun Teknis

iii

D. SARI BUAH DAN SIROP

SARI BUAH

SIROP

E. SELAI, JAM DAN JELLY DAN KAYA

SELAI BUAH (JAM)

SELAI KACANG

SELAI SRIKAYA

F. DODOL, MANISAN BUAH DAN SALE PISANG

G. ROTI-ROTIAN

H. BOLU, LAPIS LEGIT, CAKE, BIKA AMBON DAN SERABI

I. MAYONNAISE DAN SALAD DRESSING

J. BUMBU MIE INSTAN

2. Pilihlah metoda yang akan Saudara gunakan untuk menentukan waktu kadaluwarsa

dari Tabel dibawah ini. Perhatikanlah bahwa terdapat 3 metoda penentuan

kadaluwarsa, PILIH HANYA SALAH SATU DIANTARANYA. Kemudian pilihlah

kriteria kadaluwarsa yang ingin Saudara gunakan dan jenis pengemas yang

diterapkan.

Misalkan: Produk kerupuk dengan kriteria kadaluwarsa ketengikan

menggunakan Metoda Arrhenius.

3. Berdasarkan pemilihan tersebut, lihatlah contoh penerapan metoda tersebut di

dalam buku/diktat ini.

Penuntun Teknis

iv

4. Kemudian lakukan penentuan waktu kadaluwarsa seperti contoh tersebut, tentunya

dengan menggunakan data perubahan kriteria produk yang telah diamati selama

penyimpanan.

5. Terakhir, lakukan transformasi dari umur simpan yang diperoleh menjadi TANGGAL,

BULAN dan TAHUN KADALUWARSA

Penuntun Teknis

v

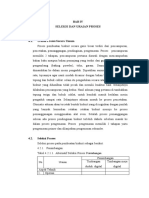

TABEL PEMILIHAN METODA SESUAI DENGAN KRITERIA

KADALUWARSA

JENIS UJI KADALUWARSA JENIS

PRODUK

KRITERIA

SENSORI KAK* ARRHENIUS

KEMASAN

-----

----- Pl, Al, Krt/Kt

-----

----- Klg

Kadar air

-----

----- Lmt

-----

Pl, Al, Krt/Kt

-----

Klg

Kekerasan

-----

Lmt

-----

Pl, Al, Krt/Kt

-----

Klg

KELOMPOK

A

PRODUK

KERING

DAN GARING

Bau dan

Ketengikan

(objektif)

-----

Lmt

-----

----- Pl, Al, Krt/Kt

-----

----- Kain

Kadar air/

gumpalan

-----

----- Lmt

-----

Pl, Al, Krt/Kt

-----

Kain

Perubahan

bau, warna,

gumpalan

-----

Lmt

-----

Pl, Al, Krt/Kt

-----

Kain

KELOMPOK

B

PRODUK

TEPUNG,

PATI DAN

BUBUK

Jamur

-----

Lmt, Krt/Kt

----- -----

----- -----

Total

Mikroba

----- -----

Semua

kemasan

kecuali kaleng

-----

-----

Bau, warna,

tekstur

-----

Semua

kemasan

kecuali kaleng

----- -----

----- -----

KELOMPOK

C

PRODUK

OLAHAN

IKAN,

DAGING,

AYAM DAN

TAHU

Ketengikan

(objektif)

----- -----

Semua

kemasan

kecuali kaleng

Penuntun Teknis

vi

JENIS UJI KADALUWARSA JENIS

PRODUK

KRITERIA

SENSORI KAK* ARRHENIUS

KEMASAN

----- -----

Tetrapak

----- -----

Pl, Al, Krt/ Kt.

Klg, Lmt

Kadar

vitamin C

----- -----

Btl

----- -----

----- -----

Pl, Al, Krt/ Kt.

Klg, Lmt

Tekanan

oksigen

----- -----

Btl

----- ----- Tetrapak

----- ----- Pl, Al, Krt/ Kt.

Klg, Lmt

KELOMPOK

D

SARI BUAH

SIROP

DAN

MINUMAN

RINGAN

Warna, bau,

rasa,

kemanisan

----- ----- Btl

----- -----

Btl jar-gelas

----- -----

Pl, Al, Krt/Kt

Total kapang

----- -----

Btl Jar-plastik

----- ----- Btl jar-gelas

----- ----- Pl, Al, Krt/Kt

Rasa, bau,

warna,

konsistensi

----- ----- Btl Jar-plastik

----- -----

Btl jar-gelas

----- -----

Pl, Al, Krt/Kt

KELOMPOK

E

SELAI, JAM

DAN JELLY

Ketengikan

----- -----

Btl Jar-plastik

----- -----

----- -----

Ketengikan

----- -----

Pl, Al, Krt/Kt

-----

-----

Jamur/

Penampa

kan

-----

Pl, Al, Krt/Kt

----- -----

----- -----

KELOMPOK

F

DODOL,

MANISAN

BUAH DAN

SALE PISANG

Rasa, bau,

tekstur

----- -----

Pl, Al, Krt/Kt

Penuntun Teknis

vii

JENIS UJI KADALUWARSA JENIS

PRODUK

KRITERIA

SENSORI KAK* ARRHENIUS

KEMASAN

----- -----

----- -----

Rasa, bau,

tekstur,

penampakan

----- -----

Pl, Al, Krt/Kt

-----

-----

Kekerasan

(stalling/

retrogradasi)

-----

Pl, Al, Krt/Kt

-----

-----

KELOMPOK

G

ROTI-ROTIAN

Ketengikan

-----

Pl, Al, Krt/Kt

-----

----- -----

Rasa, bau,

tekstur,

penampakan

----- -----

Pl, Al, Krt/Kt

-----

-----

Kekerasan

(stalling/

retrogradasi)

-----

Pl, Al, Krt/Kt

-----

-----

KELOMPOK

H

BOLU, LAPIS

LEGIT, CAKE,

BIKA AMBON

DAN SERABI

Ketengikan

-----

Pl, Al, Krt/Kt

----- -----

Btl, Pl, Al,

Krt/Kt

----- -----

Klg

Ketengikan,

total mikroba

----- -----

Lmt, Kt/Krt

-----

Btl, Pl, Al,

Krt/Kt

-----

Klg

Konsistensi/

Stabilitas

Emulsi

-----

Lmt, Kt/Krt

----- ----- Btl, Pl, Al,

Krt/Kt

----- ----- Klg

KELOMPOK

I

MAYONNAISE

DAN SALAD

DRESSING

Rasa, bau.

warna

----- ----- Lmt, Kt/Krt

Penuntun Teknis

viii

JENIS UJI KADALUWARSA JENIS

PRODUK

KRITERIA

SENSORI KAK* ARRHENIUS

KEMASAN

-----

-----

Ketengikan

-----

Pl, Al, Lmt

----- -----

----- -----

Rasa, bau,

warna

----- -----

Pl, Al, Lmt

-----

-----

KELOMPOK

K

BUMBU MIE

INSTAN

(MINYAK)

Penampa

kan

kemasan

-----

Pl, Al, Lmt

*KAK = Kadar Air Kritis

Keterangan Pengemas:

Pl = Plastik (film)

Al = Aluminium foil

Krt = Kertas

Kt = Karton

Lmt = Laminat

Klg = Kaleng

Btl = Botol

Penuntun Teknis

1

I. PENDAHULUAN

Ketentuan umum dalam penetapan kadaluwarsa pangan diantaranya adalah:

penyimpanan produk sampai terjadi atau mulai tampak adanya tanda-tanda perubahan

ke arah deteriorasi (kerusakan), pengambilan contoh dengan interval waktu tertentu

selama penyimpanan, analisa perubahan yang terjadi terhadap kriteria kadaluwarsa,

tabulasi dan analisa data, pengolahan dan transformasi data dan terakhir penetapan

waktu kadaluwarsa. OTA (office of technology assessment, 1979), mensyaratkan

beberapa hal dalam penetapan waktu kadaluwarsa pangan diantaranya adalah

pemilihan kriteria kadaluwarsa yang jelas dan mewakili perubahan yang sesungguhnya

terjadi selama penyimpanan, penerapan metoda analisa terhadap kriteria kadaluwarsa

yang akurat dan sesuai dengan prinsip-prinsip statistika, adanya batas maksimal dari

kriteria kadaluwarsa yang dinyatakan sebagai titik terjadinya kadaluwarsa dan

transformasi data dari tempat penyimpanan ke kondisi distribusi yang sesungguhnya.

A. PENYIMPANAN CONTOH

Terdapat dua cara penyimpanan yang digunakan untuk menetapkan kadaluwarsa

pangan yaitu:

1. Penyimpanan dengan pengkondisian yang dapat mempercepat terjadinya

kadaluwarsa pada produk, disebut ASLT (Accelerated shelf life testing) atau disebut

juga penyimpanan ASS (Accelerated storage studies)

2. Penyimpanan tanpa pengkondisian atau penyimpanan pada kondisi biasa sehari-

hari disebut ESS (Extended storage studies).

1. Penyimpanan dengan ASLT

Penyimpanan ini diterapkan melalui penyimpanan produk pada 3 temperatur yang

berbeda kemudian dilakukan pengukuran terhadap perubahan yang terjadi. Namun

demikian, jika diterapkan pada metoda kadar air kritis (KAK) maka dapat dilakukan pada

hanya satu temperatur saja karena hubungan temperatur dengan tekanan uap air jenuh

dapat diperoleh dari tabel uap.

Penuntun Teknis

2

Selang temperatur yang digunakan pada metoda ASLT tergantung pada produknya.

Secara umum pembagiannya adalah sebagai berikut: digunakan suhu antara 15

o

C

sampai 45

o

C untuk produk yang akan disimpan (dan diedarkan) pada suhu ruang,

antara -5

o

C sampai dengan 15

o

C untuk produk yang akan disimpan pada kulkas/ruang

pendingin dan antara - 20

o

C sampai dengan 5

o

C untuk produk beku.

2. Penyimpanan dengan ESS

Penyimpanan dengan metoda ESS dilakukan dengan cara membiarkan produk pada

kondisi biasa sehari-hari, kemudian dilakukan pengamatan dan analisa terhadap

perubahan yang terjadi. Penyimpanan ESS tidak dapat diterapkan pada produk yang

dikemas untuk tujuan pengawetan yang cukup lama seperti pengemasan secara

hermitis dalam kaleng karena akan membutuhkan pengamatan yang sangat banyak dan

memakan waktu lama, sehingga menjadi tidak efisien.

B. INTERVAL WAKTU PENGAMBILAN CONTOH

Interval waktu pengambilan contoh untuk ASLT dan ESS berbeda. Untuk ASLT,

secara umum digunakan interval setiap 3 5 hari untuk penyimpanan pada 45

o

C, 7

10 hari untuk penyimpanan pada 35

o

C dan 14 20 hari untuk penyimpanan pada 25

o

C

atau lebih rendah. Untuk produk tertentu (yang tidak terkemas), interval pengambilan

contoh dapat sangat singkat karena perubahan yang terjadi sangat cepat seperti

misalnya pembentukan lendir pada daging segar yang dapat terjadi hanya dalam

selang beberapa jam. Namun demikian yang penting dalam hal ini adalah bahwa

hampir semua kerusakan yang terjadi berlangsung lebih cepat pada temperatur yang

lebih besar, sehingga makin tinggi suhu penyimpanan semakin pendek interval

pengambilan contoh. Pengecualian bagaimanapun selalu ada dalam segala hal, dalam

hal ini pun ada pengecualian terhadap beberapa jenis produk fermentasi seperti

dendeng, sosis kering (salami) dan terasi, kerusakan pada produk ini justru akan

berlangsung lebih cepat pada temperatur yang lebih rendah. Pada metoda ESS interval

waktu pengambilan contoh dapat mencapai satu bulan.

Penetapan besarnya jarak atau interval waktu pengambilan contoh bukanlah hal yang

dapat mempengaruhi hasil perhitungan kadaluwarsa, namun dilakukan untuk

Penuntun Teknis

3

memudahkan administrasi dan disain percobaan serta agar perubahan kerusakan yang

terjadi dapat digambarkan dan disajikan melalui suatu kurva dengan demikian

perubahan tersebut dapat diikuti dengan baik. Hal ini akan sangat membantu proses

penetapan waktu kadaluwarsa, karena melalui penggambaran pada kurva tersebut

dapat terlihat titik dimana produk memasuki tahap-tahap akhir kadaluwarsanya.

Penganalisaan secara serentak terhadap satu set contoh yang ditarik pun dapat

dilakukan apabila ada data mengenai kapan persisnya (tanggal) produk tersebut

dikemas atau diproduksi, bahkan terhadap produk yang telah beredar sekalipun,

selama (yang penting) hasil analisa nantinya secara jelas dapat menunjukkan adanya

perubahan terhadap kriteria kadaluwarsa yang diamati terhadap waktu sejak diproduksi.

Jadi, interval pengambilan contoh dapat disesuaikan dengan desain percobaan yang

diterapkan.

C. PERUBAHAN (KRITERIA KADALUWARSA) SELAMA PENYIMPANAN

Beberapa hal yang perlu dipahami mengenai kriteria kadaluwarsa adalah: 1). kriteria

kadaluwarsa dipilih dari salah satu dari perubahan yang dianggap paling sesuai dari

empat kategori perubahan yang mungkin terjadi pada produk, yaitu: perubahan

mikrobiologi, kimia, fisik dan organoleptik. 2). perubahan tersebut dapat dianalisa dan

dikuantifikasi sehingga dapat diketahui kuantitas awal, kuantitas pada setiap tahap

analisa berdasarkan interval pengambilan contoh dan kuantitas pada saat kadaluwarsa

(batas kadaluwarsa).

Hal lain yang juga penting adalah kecenderungan perubahannya selama penyimpanan

antara lain kecepatan perubahannya, bentuk perubahannya misalnya apakah liniar

terhadap waktu ataukah cenderung berbentuk kurva. Secara umum kriteria perubahan

berdasarkan mikrobiologi seperti pertumbuhan mikroba lebih cepat dari perubahan

karena reaksi kimia seperti ketengikan, disamping itu perbedaan kecepatan

perubahannya pun pada suhu yang berbeda juga agak berbeda. Hal-hal seperti ini patut

diperhatikan dalam menentukan interval penarikan contoh. Pada Gambar 1

Penuntun Teknis

4

diperlihatkan contoh grafik perubahan intensitas kriteria kadaluwarsa yang berbentuk

kurva (pertumbuhan mikroba) dan liniar (reaksi ketengikan).

Gambar 1. Grafik perubahan intensitas kriteria kadaluwarsa terhadap

waktu penyimpanan (A) :kurva (pertumbuhan mikroba)

dan (B) : liniar (reaksi ketengikan).

Pada penyimpanan yang cukup lama, dimana intensitas perubahan relatif kecil

terhadap waktu biasanya diterapkan beberapa teknik tertentu untuk menduga interval

pengambilan contoh misalnya dengan mencari nilai Q

10,

dengan menggunakan

diagram, berdasarkan laju reaksi atau laju pertumbuhan mikroba dan sebagainya.

Namun hal-hal seperti ini tidak sesuai diterapkan pada industri kecil pangan karena

berbagai faktor seperti : waktu kadaluwarsa produk industri kecil pangan biasanya sama

dengan atau kurang dari satu tahun, perubahan biasanya tidak terlalu kompleks dan

dapat teramati dengan dengan baik oleh panca indra, perubahan berlangsung cukup

cepat karena teknik pengemasan yang masih sederhana.

Penuntun Teknis

5

II. PENETAPAN KADALUWARSA DENGAN UJI SENSRORI

Berikut ini diberikan 3 contoh penetapan waktu kadaluwarsa dengan metoda

organoleptik atau uji sensori yang dapat diterapkan pada kelompok produk seperti yang

telah diperlihatkan pada Tabel (lihat Petunjuk Penggunaan hal i) , yaitu:

1. Pentahapan Berjenjang (partially staggered design)

2. Metoda Ross

3. Metoda JND (just noticeable difference)

1. PENTAHAPAN BERJENJANG (PARTIALLY STAGGERED DESIGN)

Metoda analisa yang digunakan adalah menyerupai uji skor (atau uji skala) dengan

skor 1 sampai dengan 7 yang dikembangkan oleh Gacula dan Kubala (1975) di Armour

Food Research Laboratory, Oak, Ilinois, dimana pemberian skor dilakukan setelah

membandingkan contoh dengan standar. Skor ini dijabarkan sebagai berikut:

Tabel 1. Skor uji tahapan berjenjang untuk penetapan

kadaluwarsa (partially staggered design)

Skor Deskripsi skor Keterangan

1 tidak ada

sama sekali

(none)

Tidak ada sedikitpun perbedaan dengan standar

yang masih segar atau sama sekali tidak terdapat

adanya tanda-tanda kadaluwarsa

2 sangat sedikit

(very slight)

Sangat sedikit adanya tanda-tanda kadaluwarsa

3 sedikit

(slight)

Sedikit ada tanda-tanda kadaluwarsa

4 cukup

(moderate)

Cukup terdeteksi (terasa/terlihat/tercium) adanya

tanda-tanda kadaluwarsa

5 cukup kuat

(moderately

strong)

Cukup kuat terdeteksi adanya tanda-tanda

kadaluwarsa

6 kuat

(strong)

Terdeteksi dengan kuat dan jelas adanya tanda-

tanda kadaluwarsa

7 sangat kuat

(very strong)

Sangat kuat terdeteksi adanya tanda-tanda

kadaluwarsa

Penuntun Teknis

6

Dapat juga diterapkan dalam bentuk skala, maka skala tersebut akan terlihat sebagai

berikut:

Gambar 2. Skala perubahan intensitas kriteria kadaluwarsa

Metoda ini dapat diterapkan untuk penyimpanan ASLT (ASS) maupun ESS. Jika

digunakan pendekatan ASS atau ASLT, maka produk disimpan pada 3 temperatur yang

berbeda, sedangkan untuk ESS maka produk disimpan pada suhu ruang.

Panelis yang digunakan dapat panelis terlatih maupun panel konsumen. Jika digunakan

panelis terlatih maka dibutuhkan sekitar 5 sampai 8 panelis, sedangkan jika digunakan

panel konsumen, maka digunakan minimal 45 panel konsumen. Panelis diminta

memberikan skor sesuai perbedaan yang dirasakan antara produk yang telah disimpan

dengan produk standar yang baru diproduksi.

Dengan mengambil nilai skor tertentu (misalnya 2.5) sebagai batas kadaluwarsa (cut-

off level), maka waktu kadaluwarsa produk yang dianalisa dapat ditentukan dari grafik

hubungan rata-rata skor dengan waktu.

Dalam hal ini pertama-tama akan diberikan contoh yang telah dikembangkan oleh

Gacula dan Kubala (1975), kemudian akan diberikan beberapa modifikasi berdasarkan

yang pernah dilakukan dan ditemukan dalam literature. Modifikasi diterapkan utamanya

terhadap interval pengambilan contoh dan dalam hal penggunaan standar dan pelatihan

panelis.

1. Kumpulkan contoh yang akan dianalisa, contoh yang dikumpulkan ini haruslah

berbeda saat diproduksinya, dan dibagi menjadi beberapa periode. Dalam hal ini

(khusus untuk teladan ini), haruslah terdapat pula contoh produk yang telah

Penuntun Teknis

7

kadaluwarsa. Jika tidak memungkinkan ditariknya contoh yang telah

kadaluwarsa (tersedianya contoh yang telah kadaluwarsa) maka gunakan

teladan yang telah dimodifikasi yang akan diperlihatkan pada teladan

selanjutnya.

2. Siapkan contoh yang terdiri dari 2 contoh yang sama (duplo) dan 1 standar,

dimana standar yang digunakan adalah produk yang segar (baru diproduksi),

sehingga dengan demikian dalam masing-masing satu nampan (tray) akan

terdapat 3 contoh.

3. Dua contoh yang sama (duplo) diberikan penomoran berdasarkan sistem 3

angka dengan nomor yang berbeda, sedangkan standar dilabel sebagai standar.

4. Jika digunakan kriteria kadaluwarsa perubahan flavor karena ketengikan, maka

bentuk form pengujian akan terlihat sebagai berikut:

Format : uji skor kadaluwarsa Tanggal:

Nama :

Petunjuk : Setelah mencicipi sampel berikut, berikanlah skor 1 jika flavor

masih sangat segar dan persis sama dengan standar (tidak ada

sama sekali tanda-tanda ketengikan) dan skor 7 jika off-flavor

ketengikan sudah sangat kuat.

Kode Sampel

236 568

Petunjuk skor Deskripsi skor

1 tidak ada sama sekali (none)

2 sangat sedikit (very slight)

3 Sedikit (slight)

4 Cukup (moderate)

5 cukup kuat(moderately strong)

6 Kuat (strong)

7 sangat kuat (very strong)

Penuntun Teknis

8

5. Lakukan pengujian terhadap contoh secara bersamaan atas tiap periode,

dengan menggunakan 6 orang panelis yang diminta memberikan skor seperti

yang diperlihatkan pada Tabel 2 dan Tabel 3. Jika memungkinkan maka dapat

dilakukan pengujian terhadap lebih dari satu periode pada hari yang sama.

6. Rata-ratakan hasil pengujian dari ke 6 orang panelis kemudian ditabulasi

disertai waktu pada saat produk tersebut diproduksi, seperti diperlihatkan pada

Tabel 4.

Analisa regresi kemudian diterapkan menggunakan kolom (2) dan kolom (5) dari Tabel

4, dimana sumbu X adalah hari setelah diproduksi dan sumbu Y adalah rata-rata skor

total keseluruhan (grand mean). Hasil analisa regresi memberikan persamaan sebagai

berikut:

Tabel 2. Hasil pengujian dari 6 orang panelis

(ulangan 1, dari sampel duplo)

Panelis Periode

Pengujian 1 2 3 4 5 6

Rataan

(Ulangan 1)

Periode 0 .. .. .. .. .. .. 2.0

Periode I .. .. .. .. .. .. 1.8

Periode II .. .. .. .. .. .. 2.6

Periode III .. .. .. .. .. .. 2.2

Periode IV .. .. .. .. .. .. 2.0

Periode V .. .. .. .. .. .. 2.8

Periode VI .. .. .. .. .. .. 2.2

Tabel 3. Hasil pengujian dari 6 orang panelis

(ulangan 2, dari sampel duplo)

Panelis Periode

Pengujian

1 2 3 4 5 6

Rataan

(Ulangan 2)

Periode 0 .. .. .. .. .. .. 1.4

Periode I .. .. .. .. .. .. 1.8

Periode II .. .. .. .. .. .. 2.2

Periode III .. .. .. .. .. .. 2.0

Periode IV .. .. .. .. .. .. 2.8

Periode V .. .. .. .. .. .. 2.2

Periode VI .. .. .. .. .. .. 3.4

Penuntun Teknis

9

Tabel 4. Data grand mean dari contoh penerapan partially staggered design

Periode

Pengujian

Hari sejak

diproduksi

Rata-rata skor panelis tiap

ulangan (1 dan 2)

Rata-rata

(grand mean)

(1) (2) (3) (4) (5)

0

I

II

III

IV

V

VI

28

36

43

49

56

63

70

2.0

1.8

2.6

2.2

2.0

2.8

2.8

1.4

1.8

2.2

2.0

2.8

2.2

3.4

1.7

1.8

2.4

2.1

2.4

2.5

3.1

Sumber: Gacula dan Kubala (1975).

Y = 0.85 + 0.0292 X

Dengan memasukkan nilai Y sebesar 2.5 sebagai skor batas kadaluwarsa (cut-off)

untuk pembentukan off-flavor, maka diperoleh nilai rata-rata X = 56.6 hari. Artinya,

bahwa dibutuhkan waktu sebanyak 57 hari bagi produk untuk mulai dikenalinya

pembentukan off-flavor (bau dan rasa yang menyimpang) bagi panelis. Grafik hasil

regresi diperlihatkan pada Gambar 2.

Penuntun Teknis

10

Gambar 2. Penggunaan analisa regresi pada partially staggered design

2. PENTAHAPAN BERJENJANG DENGAN MODIFIKASI

Modifikasi 1:

Modifikasi yang dilakukan adalah dengan memproduksi sampel secara bersamaan

kemudian dilakukan penyimpanan. Penarikan contoh kemudian dilakukan berdasarkan

interval tertentu. Jika interval waktu pengambilan contoh adalah 12 hari, maka pengujian

dilakukan setiap 12 hari, dengan demikian tidak ada pengujian yang dilakukan terhadap

2 periode sekaligus pada hari yang sama. Sehingga Tabel 2 dan Tabel 3 akan terlihat

sebagai berikut (Tabel 5):

Penuntun Teknis

11

Tabel 5. Hasil pengujian dari 6 orang panelis

(ulangan 1, dari sampel duplo)

Panelis Waktu

Pengujian 1 2 3 4 5 6

Rataan

(Ulangan 1)

Hari ke 0

(Periode 0)

.. .. .. .. .. .. 1.4

Hari ke 12

(Periode I)

.. .. .. .. .. .. 1.8

Hari ke 24

(Periode II)

.. .. .. .. .. .. 2.2

Hari ke 36

(Periode III)

.. .. .. .. .. .. 2.0

Hari ke 48

(Periode IV)

.. .. .. .. .. .. 2.8

Hari ke 60

(Periode V)

.. .. .. .. .. .. 2.2

Hari ke 72

(Periode VI)

.. .. .. .. .. .. 3.4

Dalam hal ini dilakukan 2 ulangan pengujian (duplo), sehingga akan diperoleh data

ulangan ke 2 seperti terlihat pada Tabel 6. Dengan demikian rataan akhir (grand

mean) akan tampak seperti diperlihatkan pada Tabel 7.

Tabel 6. Hasil pengujian dari 6 orang panelis

(ulangan 2, dari sampel duplo)

Panelis Waktu

Pengujian 1 2 3 4 5 6

Rataan

(Ulangan 1)

Hari ke 0

(Periode 0)

.. .. .. .. .. .. 1.7

Hari ke 12

(Periode I)

.. .. .. .. .. .. 1.8

Hari ke 24

(Periode II)

.. .. .. .. .. .. 2.4

Hari ke 36

(Periode III)

.. .. .. .. .. .. 2.1

Hari ke 48

(Periode IV)

.. .. .. .. .. .. 2.4

Hari ke 60

(Periode V)

.. .. .. .. .. .. 2.5

Hari ke 72

(Periode VI)

.. .. .. .. .. .. 3.1

Penuntun Teknis

12

Tabel 7. Data grand mean dari contoh penerapan partially staggered design

Periode

Pengujian

Hari sejak

diproduksi

Rata-rata skor panelis tiap

ulangan (1 dan 2)

Rata-rata

(grand mean)

(1) (2) (3) (4) (5)

0

I

II

III

IV

V

VI

0

12

24

36

48

60

72

2.0

1.8

2.6

2.2

2.0

2.8

2.8

1.4

1.8

2.2

2.0

2.8

2.2

3.4

1.7

1.8

2.4

2.1

2.4

2.5

3.1

Analisa regresi kemudian diterapkan menggunakan kolom (2) dan kolom (5), dimana

sumbu X adalah hari setelah diproduksi dan sumbu Y adalah rata-rata skor total

keseluruhan (grand mean). Hasil analisa regresi memberikan persamaan sebagai

berikut:

Y = 1.69 + 0.0167X

Dengan memasukkan nilai Y sebesar 2.5 sebagai skor batas kadaluwarsa (cut-off)

untuk pembentukan off-flavor, maka diperoleh nilai rata-rata X = 50 hari. Artinya, bahwa

dibutuhkan waktu sebanyak 50 hari bagi produk untuk mulai dikenalinya pembentukan

off-flavor (bau dan rasa yang menyimpang) bagi panelis. Grafik hasil regresi

diperlihatkan pada Gambar 3.

y = 0.0167x + 1.6857

R

2

= 0.8305

0

0,5

1

1,5

2

2,5

3

3,5

0 20 40 60 80

Penyimpanan (Hari)

R

a

t

a

a

n

S

k

o

r

Gambar 3. Penggunaan analisa regresi pada partially staggered design

(modifikasi 1).

Penuntun Teknis

13

Adanya variasi nilai antara 50 dan 57 hari dalam hal ini disebabkan oleh karena pada

cara ini (modifikasi 1), skor tersebut sebenarnya tidak benar-benar dianalisa pada hari

seperti yang ditunjukan oleh interval waktu pengambilan contoh.

Modifikasi 2: Pelatihan Panelis

Sebaiknya, jika digunakan panelis terlatih maka panelis dilatih terlebih dahulu untuk

mngenali kriteria kadaluwarsa misalnya jika kriterianya adalah perubahan flavor dengan

batas kadaluwarsa adalah timbulnya flavor tengik dengan intensitas yang cukup. Maka

panelis sebaiknya dilatih mengenali flavor produk yang sudah tengik yang dianggap

kadaluwarsa tersebut. Hal ini dapat dilakukan dengan mengenalkan panelis dengan

asam lemak standar yang memberikan berbau tengik. Setelah itu barulah panelis

diminta untuk mengenali flavor kadaluwarsa tersebut pada produk.

Modifikasi 3:

Modifikasi yang juga banyak diterapkan di dalam literatur adalah penyimpanan sampel

yang ditarik pada suhu beku (-32

o

C) sebelum dianalisa secara bersamaan. Hal ini

khususnya diterapkan pada pola modifikasi 1 dan dilakukan sebagai berikut: Sampel

periode ke 1, ditarik pada hari ke 12 kemudian dibekukan pada suhu beku (-32

o

C),

selanjutnya sample periode ke 2 ditarik pada hari ke 24 dan kembali dibekukan pada

suhu beku (-32

o

C), demikian seterusnya sehingga keseluruhan sampel habis dan telah

terambil semuanya. Setelah itu sampel di thawing dan diekuilibrasi selama beberapa

jam sampai mencapai suhu ruang, lalu dilakukan penguijian. Bagaimana pun hal ini

tidak dianjurkan untuk diterapkan pada semua jenis produk pangan dan hanya

memungkinkan pada produk tertentu saja. Misalnya penentuan kadaluwarsa karena

perubahan warna.

2. METODA ROSS (Ross, et al., 1985).

Percobaan Ross et al. (1985), termasuk dalam metoda ESS, oleh karena itu

memerlukan waktu yang lama. Meskipun demikian, jika diterapkan pada produk yang

pengemasnya bukan tipe kaleng, maka interval sampling dapat dipercepat. Ross

(1985) melakukan analisis waktu kadaluwarsa terhadap 52 jenis ransum militer, yang

Penuntun Teknis

14

meliputi snack, berbagai jenis minuman, makanan utama, daging, berbagai jenis desert,

buah-buahan maupun sayuran dalam kaleng.

Produk ransum militer disimpan pada suhu 4, 21, 30

dan 38

o

C, kemudian dilakukan

sampling berdasarkan interval waktu seperti pada Tabel 8.

Tabel 8. Suhu dan interval sampling yang diterapkan Ross et al. (1985)

Suhu

(

o

C)

Waktu pengambilan contoh (bulan)

4 0 - 12 - - 30 36 48 60 108 - -

21 0 - 12 18 24 30 36 48 60 - - 120

30 0 6 12 18 24 30 36 - - - - -

38 0 6 12 18 24 - - - - 115 -

Prosedur:

1. Pengujian dilakukan pada suhu kamar oleh 36 panelis tidak terlatih yang dipilih

secara acak dari sukarelawan militer maupun sipil, atau modifikasi dapat

dilakukan dengan menggunakan 5 8 panel terlatih

2. Panelis diminta memberi skor hedonik antara 1 (tidak suka) sampai 9 (sangat

suka), (jika panelis melakukan uji tanpa diberi standar) atau skor hedonik 1 (sama

dengan standar) sampai 9 (sangat berbeda dengan standar) jika digunakan

standar

3. Batas kadaluwarsa ditetapkan pada skor rata-rata 5

4. Penyajian data dilakukan dengan menghitung rata-rata skor, seperti pada contoh

1 (partially staggered design) yang kemudian dihubungkan dengan waktu

kadaluwarsa menggunakan garis regresi.

Modifikasi yang dilakukan terhadap Metoda Ross yang terpenting adalah dalam hal

interval sampling dan suhu penyimpanan, antara lain:

1. Temperatur yang digunakan diubah sehingga menyerupai temperatur pada

metoda ASLT, dengan demikian hasil yang diperoleh diperlakukan sebagai data

ASLT. Misalnya jika digunakan temperatur 25, 35 dan 45

o

C, dengan interval

Penuntun Teknis

15

pengambilan sampel masing-masing adalah 5, 10 dan 15 hari, maka bentuk

tabulasi data Tabel 8 akan sama dengan Tabel 9 berikut:

Tabel 8. Suhu dan interval sampling modifikasi metoda Ross et al.

Suhu

((

o

C)

Waktu pengambilan contoh (Hari)

25 0 5 10 15 20 25 30 35 40 45

35 0 10 20 30 40 50 60 70 80 90

45 0 15 30 45 60 75 90 105 120 135

2. Penggunaan panelis terlatih sejumlah 6 panelis dan setiap sampel dilakukan

pengujian secara duplo akan memberikan gambaran perolehan data sebagai

berikut:

Tabel 9. Hasil pengujian dari 6 orang panelis

dari sampel yang disimpan pada suhu 25

o

C

(ulangan 1, dari sampel duplo)

Panelis Waktu

Pengujian 1 2 3 4 5 6

Rataan

(Ulangan 1)

Hari ke 0

(Periode 0)

.. .. .. .. .. ..

Hari ke 5

(Periode I)

.. .. .. .. .. ..

Hari ke 10

(Periode II)

.. .. .. .. .. ..

Hari ke 15

(Periode III)

.. .. .. .. .. ..

Hari ke 20

(Periode IV)

.. .. .. .. .. ..

Hari ke 25

(Periode V)

.. .. .. .. .. ..

Hari ke 30

(Periode VI)

.. .. .. .. .. ..

Hari ke 35

(Periode VII)

.. .. .. .. .. ..

Hari ke 40

(Periode VIII)

.. .. .. .. .. ..

Hari ke 45

(Periode IX)

.. .. .. .. .. ..

Penuntun Teknis

16

3. Oleh karena terdapat 3 temperatur penyimpanan dan tiap pengujian adalah

duplo, maka akan diperoleh 6 buah tabel yang menyerupai Tabel 9.

4. Sehingga akhirnya akan diperoleh 3 grand mean, masing-masing untuk

temperatur 25, 35 dan 45

o

C.

Tabel 10. Tabulasi data hasil skor pada penyimpanan 25

o

C

Tabulasi data hasil skor pada penyimpanan 25

o

C

Periode

Pengujian

Hari sejak

diproduksi

Rata-rata skor panelis tiap

ulangan (1 dan 2)

Rata-rata

(grand mean)

(1) (2) (3) (4) (5)

I

II

III

..

..

IX

Tabel 11. Tabulasi data hasil skor pada penyimpanan 35

o

C

Tabulasi data hasil skor pada penyimpanan 35

o

C

Periode

Pengujian

Hari sejak

diproduksi

Rata-rata skor panelis tiap

ulangan (1 dan 2)

Rata-rata

(grand mean)

(1) (2) (3) (4) (5)

I

II

III

..

..

IX

Tabel 12. Tabulasi data hasil skor pada penyimpanan 45

o

C

Tabulasi data hasil skor pada penyimpanan 45

o

C

Periode

Pengujian

Hari sejak

diproduksi

Rata-rata skor panelis tiap

ulangan (1 dan 2)

Rata-rata

(grand mean)

(1) (2) (3) (4) (5)

I

II

III

..

..

IX

Penuntun Teknis

17

BEBERAPA HAL YANG PERLU DIPERHATIKAN:

PENGGUNAAN UJI ORGANOLEPTIK UNTUK METODA ASLT DAPAT

MENYEBABKAN JUMLAH SAMPEL MENINGKAT BEBERAPA KALI LIPAT

JIKA MEMUNGKINKAN MAKA SAMPEL DAPAT DIBEKUKAN DAN

DILAKUKAN PENGUJIAN SECARA BERSAMAAN

JIKA TIDAK MEMUNGKINKAN UNTUK DIBEKUKAN MAKA GUNAKAN UJI

OBJEKTIF DENGAN BANTUAN PERSAMAAN ARHENIUS

SAMPEL HARUS SELALU MEMPUNYAI SUHU YANG SAMA DENGAN

SUHU RUANG PADA SAAT DICICIP, SEHINGGA HARUS DI THAWING

DAN DIEKUILIBRIUMKAN BEBERAPA JAM SEBELUM PENGUJIAN

5. Format pengujian menggunakan format pengujian uji skor dengan skor 1 sampai

dengan 9, perhatikan temperatur penyimpanan dari mana sample tersebut

ditarik, hal ini harus diberi label secara terpisah, misalnya label pada nampan

yang digunakan.

Format : uji skor kadaluwarsa Tanggal:

Nama :

Petunjuk : Setelah mencicipi sampel berikut, berikanlah skor 1 jika amat

sangat suka dan skor 9 jika amat sangat tidak suka.

Suhu: 25

o

C

Kode Sampel

236 568

Suhu: 35

o

C

Kode Sampel

158 458

Penuntun Teknis

18

Suhu: 45

o

C

Kode Sampel

257 548

Analisa regresi kemudian diterapkan menggunakan kolom (2) dan kolom (5) dari Tabel

10, 11 dan 12, dimana sumbu X adalah hari setelah diproduksi dan sumbu Y adalah

rata-rata skor total keseluruhan (grand mean). Hasil analisa regresi memberikan

persamaan sebagai berikut:

Suhu: 25

o

C Y1 = a + b X1

Suhu: 35

o

C Y2 = a + b X2

Suhu: 45

o

C Y3 = a + b X3

Dengan memasukkan nilai Y sebesar 5 sebagai skor batas kadaluwarsa (cut-off),

maka diperoleh nilai rata-rata X = sebagai waktu kadaluwarsa pada tiap-tiap temperatur

tersebut. Grafik hasil regresi akan menyerupai Gambar 4.

Suhu Persamaan Skor

kadaluwarsa

Waktu

Kadaluwarsa

(Hari)

Suhu: 25

o

C Y1 = a + b X1 Y = 5 .

Suhu: 35

o

C Y2 = a + b X2 Y = 5

Suhu: 45

o

C Y3 = a + b X3 Y = 5

Penuntun Teknis

19

0

2

4

6

8

0 20 40 60 80

Penyimpanan (Hari)

R

a

t

a

a

n

S

k

o

r

Gambar 3. Penggunaan analisa regresi pada modifikasi

metoda Ross

Metoda Ross juga dapat digunakan pada satu suhu saja (ESS), hal ini akan

memberikan hasil yang hampir sama dengan metoda pentahapan berjenjang

sebelumnya, kecuali bahwa pada metoda Ross digunakan skor dengan interval 1

sampai dengan 9.

3. UJI JND (JUST NOTICEABLE DIFFERENCE) PADA PENETAPAN HQL (HIGH

QUALITY LIFE)

Produk yang ditentukan waktu kadaluwarsanya menggunakan metoda ini biasanya

dinyatakan sebagai HQL (High quality life) di dalam literatur. Hal ini dilakukan untuk

membedakannya dengan hasil dari metoda-metoda lainnya, HQL memberikan waktu

kadaluwarsa yang relatif sangat singkat. HQL didefenisikan sebagai waktu dari sejak

selesai diproduksi hingga dirasakan (dideteksi secara sensori) adanya perubahan-

perubahan yang menyimpang. Pengertian ini sedikit berbeda dengan istilah PSL

(Practical shelf life) yang didefenisikan sebagai lamanya suatu produk dapat disimpan

dimana mutu organoleptiknya tetap dapat dipertahankan untuk dapat dikonsumsi atau

digunakan sebagaimana yang seharusnya. Menurut Singh (1994) istilah HQL

digunakan khusus untuk produk beku.

25

o

C

Penuntun Teknis

20

Perbedaan lainnya, HQL ditentukan menggunakan panelis terlatih sedangkan PSL

menggunakan panel konsumen (Cardelli dan Labuza 2001). Hasil penentuan PSL

akan selalu lebih besar dari nilai HQL jika diterapkan pada produk yang sama

(Robertson 1993), sehingga rasio dari PSL: HQL digunakan sebagai ukuran

akseptabilitas dan daya awet produk pangan. Rasio PSL: HQL disebut acceptability

factor dan mempunyai kisaran nilai sekitar 2 : 1 hingga 6 : 1 (Robertson 1993).

Prosedur:

Penentuan HQL dilakukan menggunakan uji organoleptik khususnya uji pembeda,

dimana batas kadaluwarsanya dilakukan melalui penentuan titik Just Noticeable

Difference (JND) atau biasa juga disebut First Noticeable Difference. JND adalah titik

(waktu) dimana suatu perbedaan mutu dapat dideteksi oleh panelis terlatih (Van Arsdel

1969). Perbedaan mutu yang dimaksud adalah perbedaan mutu secara umum

(Singh 1994), akan tetapi menurut Symons (1994) perbedaan mutu yang dideteksi

biasanya adalah faktor mutu yang termasuk termolabil (sensitif terhadap fluktuasi

temperatur) seperti: perubahan warna, perubahan flavor, perubahan tekstur

(pengerasan) dan ketengikan.

Menurut Symons (1994) selain JND juga dapat digunakan uji pembeda lainnya seperti

uji segitiga atau duo-trio untuk mendapatkan nilai HQL, dimana panelis terlatih diminta

membedakan antara contoh dengan standar. uji skor juga pernah diterapkan untuk

menetapkan titik JND, sehingga perbedaan antara HQL dan PSL tidak terlalu jelas,

sebagai contoh Dalholf dan Jul (1965) menggunakan uji skor antara 5 (sangat tidak

suka), 0 (netral) dan 5 (sangat suka) untuk penetapan HQL, kemudian penurunan nilai

skor dari netral (0) sebesar satu unit ditetapkan sebagai JND atau titik kadaluwarsa.

Literatur yang terbaru menyatakan bahwa HQL menggunakan panelis terlatih

sedangkan PSL menggunakan panel konsumen (Cardelli dan Labuza, 2001). Dewasa

ini uji JND agak jarang digunakan untuk menetapkan kadaluwarsa akan tetapi lebih

banyak digunakan untuk menentukan ambang batas, hal ini kemungkinan disebabkan

karena sukar mendesain teknik pengambilan dan pengelolaan sampel yang rasional.

Penuntun Teknis

21

Lagi pula, berbeda dengan metoda sebelumnya, jumlah panelis yang digunakan pada

uji ini disarankan lebih banyak. Jika digunakan panel terlatih (HQL), maka jumlah

panelis terlatih sebaiknya lebih besar 20, sedangkan jika digunakan panel konsumen

(PSL), maka sebaiknya jumlah panelis lebih besar atau sama dengan 70. Hal ini untuk

memberikan keyakinan yang tinggi secara statistik pada keputusan yang diambil.

Bagaimanapun uji sagitiga masih sering dianjurkan di dalam beberapa pustaka.

Penerapan HQL maupun PSL dapat dilakukan dengan pendekatan ASS atau ASLT

maupun ESS. Akan tetapi mengingat kompleksitas yang mungkin terjadi jika

digunakan metoda ASLT (jumlah sampel menjadi sangat banyak sehingga sukar

dikelola), maka sebaiknya diterapkan pada penyimpanan ESS. Berikut ini diberikan

contoh penetapan HQL dengan uji segi tiga.

Sampel yang disimpan (pada 3 temperatur berbeda jika penyimpanan ASLT).

selanjutnya disampling pada interval pengambilan contoh yang telah ditentukan.

Sampel kemudian disajikan kepada panelis sesuai prosedur penyajian uji segitiga, yaitu

dua sampel yang sama dan satu sampel yang berbeda. Dua sampel yang sama adalah

sampel yang telah disimpan, sedangkan sampel yang berbeda adalah sampel standar

yang masih baru dan segar. Panelis diminta membedakan mana yang sampel berbeda.

Jika diterapkan pada penyimpanan ESS, maka cukup pada suhu ruang.

Panelis kemudian diminta menentukan mana sampel yang berbeda. Hasil pengujian

yang menggunakan 47 panelis terlatih akan terlihat sebagai berikut (Tabel 13).

Untuk dapat mengatakan bahwa produk benar-benar telah kadaluwarsa maka

digunakan tabel uji segitiga untuk mengambil keputusan. Pada tabel ditunjukkan bahwa

untuk penggunaan sejumlah n=47 panelis, diperlukan sebanyak 23 , 24 dan 27

jawaban benar untuk masing-masing tingkat signifikansi 5 %, 1% dan 0.1. Misalkan

digunakan tingkat signifikansi sebesar 5%, maka produk telah kadaluwarsa pada

pengambilan sampel periode ke 6.

Penuntun Teknis

22

Meskipun dalam prakteknya dapat saja dilakukan pengujian beberapa sifat sensori

seperti rasa, bau, tekstur dan warna, secara bersama-sama, namun demikian untuk

pengambilan keputusan dapat dipilih salah satu dari sifat sensori tersebut. Dalam hal ini

sebaiknya dipilih yang paling sensitive, yaitu yang paling cepat terjadinya perbedaan.

Contoh tabulasi hasil pengujian warna pada salah satu periode (periode 6), dari masing-

masing jawaban panelis yang berjumlah 47 panelis, dimana jumlah panelis yang

menyatakan beda (untuk warna) pada periode tersebut adalah 24 panelis. Sedangkan

pada Tabel 14 berikut diperlihatkan data respon panelis pada saat pengujian periode ke

6 untuk kriteria warna.

Tabel 13. Uji segitiga untuk rasa tengik, bau tengik

dan perubahan warna

Panelis Menyatakan Beda Waktu

Penyimpanan

Rasa Bau Tekstur Warna

Periode 1 5 4 6 5

Periode 2 8 7 6 5

Periode 3 11 12 15 11

Periode 4 16 15 14 12

Periode 5 20 22 21 22

Periode 6 23 23 25 24

Periode 7 27 26 27 28

Periode 8 30 33 32 29

Periode 9 35 39 36 38

Periode 10 44 45 44 46

Periode 11 47 47 47 47

Tabel 14. Uji segitiga tingkat perubahan warna (Periode 6)

Sampel pada lama Penyimpanan Panelis

Periode 6 Periode 6 Standar

Kode Sampel 031 044 056

Panelis 1 0 0 1

2 0 0 1

3 1 0 0

4 0 1 0

5 0 1 0

6 1 0 0

7 0 0 1

8 0 0 1

9 0 0 1

10 0 0 1

Penuntun Teknis

23

11 0 1 0

12 1 0 0

13 1 0 0

14 0 0 1

15 0 0 1

16 1 0 0

17 0 1 0

18 0 1 0

19 0 0 1

20 0 1 0

21 0 0 1

22 0 1 0

23 1 0 0

24 1 0 0

25 0 0 1

26 0 1 0

27 0 0 1

28 0 0 1

29 0 1 0

30 1 0 0

31 0 1 0

32 0 1 0

Panelis 33 0 0 1

34 0 0 1

35 1 0 0

36 1 0 0

37 0 1 0

38 1 0 0

39 0 0 1

40 0 0 1

41 0 0 1

42 0 0 1

43 0 0 1

44 0 0 1

45 0 0 1

46 0 0 1

47 0 0 1

R Beda 11 13 24

0 = sama; 1 = beda

Penuntun Teknis

24

Seperi terlihat pada Tabel 14 bahwa pada periode ke 6 tersebut terdapat sejumlah 24

panelis yang telah menyatakan bahwa kedua sampel yang diuji telah berbeda dengan

standar. Sedangkan pada periode sebelumnya terlihat bahwa hanya 22 panelis yang

menyatakan beda (periode 5), sedangkan pada periode ke 4, hanya sejumlah kecil (12

panelis) yang telah menyatakan beda. Format uji sagitiga adalah sebagai berikut:

Format : Uji segitiga untuk bau, rasa dan warna

Nama : Tanggal:

Petunjuk :

Setelah melihat (warna), membau (bau) dan mencicip bandingkanlah ketiga sampel

nyatakan salah satu sampel yang berbeda dengan tanda ( ).

Kode sampel

180 296 422

Bau

(tingkat

ketengikan)

Kode sampel

0.31 044 056

Rasa

(tingkat

ketengikan)

Kode sampel

567 765 675

Warna

Penuntun Teknis

25

III. SELEKSI, PELATIHAN DAN UJI KETERANDALAN

PANELIS

Untuk memilih panelis terlatih sejumlah 8 -10 orang dilakukan tahap-tahap, seleksi,

pelatihan dan uji keterandalan panelis. Dalam contoh ini seleksi dilakukan terhadap

calon panelis mahasiswa. Seleksi panelis dilakukan dengan wawancara terhadap

sejumlah besar mahasiswa (misalnya dalam satu kelas yang berjumlah 70 orang

mahasiswa, dengan syarat bahwa kelas tersebut telah menerima mata kuliah penilaian

indra minimal selama 1 semester). Kriteria seleksi yang umum antaranya tidak

merokok, mengenal produk yang akan diuji dan pernah mencicipinya dan sebagainya.

Dari hasil seleksi direkrut 47 orang panelis yang selanjutnya diberi pelatihan

menggunakan uji pelatihan panelis. Uji ini disebut uji pengenalan rasa khas, bau khas,

warna khas dan flavor khas kemudian setelah itu dilanjutkan dengan uji keterandalan

panelis.

Uji yang terakhir ini yang baik diterapkan adalah menggunakan uji skor atau skala,

namun dengan uji segitiga pun cukup memadai, hanya saja agar sukar mengambil dan

memisahkan sejumlah kecil panelis terlatih (8-10 panelis) jika diterapkan uji segitiga.

Jika diterapkan uji akor atau skala maka panelis yang andal kemudian dapat disaring

lebih lanjut untuk mendapatkan 10 diantaranya yang terandal.

Pada contoh ini, digunakan produk salad dressing. Rasa tengik pada mayonnaise

diperoleh dengan menambahkan asam butirat, sedangkan perubahan warna karena

pencoklatan pada salad dressing diperoleh dengan memproduksi salad dressing

dengan bahan minyak yang telah berwarna kemerahan.

Waktu pelatihan berlangsung 3 jam per minggu selama 3 minggu, sehingga total waktu

pelatihan adalah 9 jam.

Untuk membedakan produk kadaluwarsa dan yang belum kadalauwarsa, beberapa

istilah diperkenalkan kepada panelis pada awal pelatihan antara lain:

Penuntun Teknis

26

1. rasa khas salad dressing (belum kadaluwarsa) didefinisikan sebagai campuran

rasa asam dan gurih pada mulut (yang menyerupai rasa gurih kuning telur)

disertai dengan aroma/flavor minyak yang segar.

2. rasa khas salad dressing kadaluwarsa didefinisikan sebagai campuran rasa

asam dan gurih pada mulut (yang menyerupai rasa gurih kuning telur) dengan

aroma/flavor minyak yang tengik.

3. bau khas pada salad dressing (belum kadaluwarsa) didefinisikan sebagai bau

minyak segar disertai bau asam yang ringan.

4. bau khas pada salad dressing kadaluwarsa didefinisikan sebagai adanya

penyimpangan terhadap bau khas salad dressing segar akibat terjadinya

ketengikan

(sebagai referensi bau tengik pada panelis diminta mengingat bau minyak sawit

yang telah tengik, sedangkan Gills dan Resurreccion (2000) menggunakan

shortening sebagai standar bau tengik).

5. warna khas salad dressing (belum kadaluwarsa) didefinisikan sebagai warna

putih menyerupai krim yang terbentuk karena terjadinya emulsi minyak dalam

air.

6. warna khas salad dressing kadaluwarsa didefinisikan sebagai perubahan

terhadap warna putih krim menuju kecoklatan (sebagai referensi warna coklat

kepada panelis diperlihatkan warna kecoklatan pada minyak yang telah

mengalami pemanasan tinggi).

2. TUJUAN

Tujuan dari seleksi, pelatihan dan uji keterandalan panelis ini adalah: memperoleh

panelis yang sudah mengenal metoda dan teknik pengujian oraganoleptik,

mengenalkan pada calon panelis rasa khas tengik pada produk salad dressing serta

perubahan-perubahan yang menyertainya, menghitung koefisien keterandalan panelis

menggunakan metoda sidik ragam dan memperkecil galat dari respon panelis selama

pengujian.

3. SILABUS

Penuntun Teknis

27

3. SILABUS Tahap Subyek Waktu

A. SELEKSI 1. Memberikan

informasi awal

kepada sejumlah

mahasiswa

2. Wawancara

3. Penyaringan

Kriteria Seleksi:

1. Pengertian dan

pemahaman panelis

terhadap produk

seperti mayonnaise

dan salad dressing

2. Kemampuan indra

panelis seperti

kemampuan

membedakan warna ,

rasa dan pembauan

3. Latar belakang: tidak

alergi terhadap

produk pangan dan

tidak merokok.

4. Panelis diminta

membedakan rasa,

warna dan bau khas

salad dressing yang

baru diproduksi

dengan mayonnaise

yang telah

kadaluwarsa

180 menit

B.PELATIHAN

Uji pengenalan

rasa khas, bau

khas dan flavor

khas.

1. Konsensus

mengenai definisi

salad dressing

kadaluwarsa dan

yang belum

kadaluwarsa.

2. Pengenalan

laboratorium uji

3. Penyusunan

jadwal pengujian

4. Uji pengenalan

rasa khas bau khas

dan flavor khas.

1. Pengertian dari

beberapa definisi dan

istilah: bau khas salad

dressing kadaluwarsa,

rasa khas pada salad

dressing kadaluwarsa

dan perubahan

warna.

2. Uji bau khas tengik

3. Uji rasa khas tengik.

4. Uji perubahan warna.

180 menit

C. UJI

KETERANDALAN

1. Uji Segitiga

2. Uji Skor

1. Uji segitiga

2. Uji skor

180 menit

Total Waktu: 9 Jam

Penuntun Teknis

28

Format uji pelatihan penelis

Format : Pengenalan rasa khas tengik dengan Cicip

Nama : Tanggal:

Petunjuk :

Beri tanda ( ) pada kolom sesuai dengan rasa tengik yang anda cicip

Kode Sampel Ciri khas

rasa tengik 821 367 689 145 752

Ada

Tidak ada

Format : Pengenalan bau khas tengik dengan pembauan.

Nama : Tanggal:

Petunjuk :

Beri tanda ( ) pada kolom sesuai dengan bau tengik yang anda rasa

Kode Sampel Ciri khas

bau tengik 521 327 489 345 652

Ada

Tidak ada

Format : Pengenalan tingkat perubahan warna (kecerahan)

Nama : Tanggal:

Petunjuk :

Beri tanda ( ) pada kolom sesuai dengan perubahan kecerahan yang saudara amati.

Penuntun Teknis

29

Kode Sampel Ciri khas

perubahan

warna

621 337 418 645 152

Ada

Tidak ada

Format : Uji sagitiga untuk bau, rasa dan warna

Nama: Tanggal:

Petunjuk:

Setelah melihat (warna), membau (bau) dan mencicip bandingkanlah ketiga

sampel nyatakan salah satu sampel yang berbeda dengan tanda ( ).

Kode sampel

180 296 422

Bau

(tingkat

ketengikan)

Kode sampel

0.31 044 056

Rasa

(tingkat

ketengikan)

Kode sampel

567 765 675

Warna

Format : Ujj skala

Nama : Tanggal:

Petunjuk : Berilah tanda (X) pada garis sesuai dengan rasa tengik yang anda

rasa

Kode sampel

Penuntun Teknis

30

Sangat tidak tengik Sangat tengik

432

561

785

896

984

465

985

237

986

398

Tabel 16. Data uji pengenalan rasa khas tengik dengan cicip

Konsentrasi (mg malonaldehida/Kg)

0.03 mg/Kg 0.06 mg/Kg 0.09 mg/Kg 0.12 mg/Kg 0.15 mg/Kg

Kode

Panelis

521 327 489 345 652

Panelis 1 0 0 1 1 1

2 0 0 0 1 0

3 0 0 1 1 1

4 0 0 1 0 1

5 1 0 0 0 1

6 0 1 1 1 1

7 0 1 1 1 1

8 1 0 1 1 1

9 0 1 0 1 1

10 0 1 0 1 1

11 0 0 1 1 1

Penuntun Teknis

31

12 0 1 1 1 1

13 1 0 0 1 1

14 0 0 1 1 0

15 0 0 1 1 1

16 0 0 0 1 1

17 0 1 1 1 1

18 0 0 1 1 0

19 0 1 1 1 1

20 0 1 0 0 0

21 0 0 0 1 1

22 0 1 1 0 1

23 0 0 1 1 1

24 0 1 0 1 1

25 0 1 1 1 1

26 0 1 0 0 0

27 0 1 0 0 1

28 0 1 1 0 0

29 0 0 1 1 0

30 0 0 1 1 1

31 0 1 1 0 1

32 0 0 0 0 0

Ada=1; tdk ada=0

Tabel 16 . (Lanjutan)

Konsentrasi (mg malonaldehida/Kg)

0.03

mg/Kg

0.06

mg/Kg

0.09 mg/Kg 0.12

mg/Kg

0.15 mg/Kg

Kode

Panelis

521 327 489 345 652

Panelis 33 0 0 0 0 0

34 0 0 0 1 1

35 0 0 1 1 1

36 0 0 1 1 1

37 0 0 0 0 1

38 0 0 0 0 0

39 0 0 1 1 1

40 0 0 1 1 1

41 0 1 1 1 1

42 0 1 0 0 1

43 0 1 0 1 1

44 0 1 1 1 1

45 0 1 1 1 1

46 1 0 0 1 1

47 0 0 0 1 1

R 4 20 27 34 37

Ada=1; tdk ada=0

Penuntun Teknis

32

Tabel 17. Data uji pengenalan bau khas tengik dengan pembaun

Konsentrasi (mg malonaldehida/Kg)

0.03

mg/Kg

0.06

mg/Kg

0.09

mg/Kg

0.12

mg/Kg

0.15

mg/Kg

Kode

Panelis

821 367 689 145 752

Panelis 1 0 0 1 0 1

2 0 0 0 1 1

3 1 1 1 0 0

4 0 1 0 1 1

5 0 0 1 0 1

6 0 0 1 1 1

7 0 0 0 1 1

8 0 0 1 0 1

9 1 1 1 1 1

10 0 0 1 0 1

11 0 1 0 1 1

12 0 0 1 1 1

13 0 0 0 1 1

14 1 0 0 1 1

15 1 0 0 1 1

16 0 1 1 1 1

17 0 1 1 1 1

18 1 0 0 1 0

19 0 0 0 1 1

20 1 0 1 1 0

21 1 0 0 0 1

22 0 0 0 0 0

23 0 1 1 1 1

24 0 0 1 0 0

25 0 0 1 1 1

26 0 0 0 1 1

27 0 0 1 0 1

28 1 0 1 1 1

29 0 0 1 1 1

30 0 0 1 0 1

31 0 0 1 0 0

32 0 0 1 1 1

Ada=1; tdk ada=0

Penuntun Teknis

33

Tabel 17. (Lanjutan)

Konsentrasi (mg malonaldehida/Kg)

0.03

mg/Kg

0.06

mg/Kg

0.09

mg/Kg

0.12

mg/Kg

0.15

mg/Kg

Kode

Panelis

821 367 689 145 752

Panelis 33 0 0 1 1 1

34 0 0 0 0 0

35 0 0 0 0 1

36 0 0 1 0 1

37 0 0 1 1 1

38 0 0 1 0 1

39 1 0 1 1 1

40 0 1 1 1 1

41 0 0 1 1 1

42 0 0 1 0 1

43 0 0 1 0 0

44 1 0 0 1 1

45 0 0 1 1 1

46 1 1 1 0 0

47 0 0 0 1 1

R 11 9 31 29 38

Ada=1; tdk ada=0

Penuntun Teknis

34

Tabel 18. Data uji pengenalan perubahan warna

Konsentrasi (mg malonaldehida/Kg)

0.03

mg/Kg

0.06

mg/Kg

0.09

mg/Kg

0.12

mg/Kg

0.15

mg/Kg

Kode

Panelis

621 337 419 645 152

Panelis 1 0 1 1 1 1

2 0 0 1 1 1

3 0 0 0 1 1

4 0 1 0 0 1

5 1 1 0 0 0

6 0 0 1 1 1

7 0 0 1 1 1

8 0 0 1 1 1

9 0 0 1 1 1

10 0 0 1 1 1

11 1 1 1 0 0

12 0 0 1 1 1

13 0 0 1 1 1

14 1 1 0 1 0

15 1 1 0 1 0

16 0 0 1 0 1

17 0 1 1 1 1

18 1 1 0 1 0

19 0 0 1 0 1

20 0 0 1 1 0

21 1 1 0 1 0

22 0 0 1 0 1

23 0 0 1 1 1

24 0 0 1 1 1

25 0 1 1 1 1

26 1 0 0 0 1

27 0 0 1 1 1

28 0 0 1 1 1

29 0 0 1 0 0

30 1 1 0 0 1

31 0 0 1 1 1

32 1 0 0 0 1

Ada=1; tdk ada=0

Penuntun Teknis

35

Tabel 18 . (Lanjutan)

Konsentrasi (mg malonaldehida/Kg)

0.03

mg/Kg

0.06

mg/Kg

0.09

mg/Kg

0.12

mg/Kg

0.15

mg/Kg

Kode

Panelis

621 337 419 645 152

Panelis 33 0 0 1 0 1

34 0 1 1 1 1

35 0 0 1 1 1

36 0 1 1 1 1

37 1 1 0 1 0

38 0 0 1 0 1

39 0 0 1 1 1

40 0 0 1 1 1

41 0 1 0 0 0

42 0 1 0 1 1

43 0 0 1 1 1

44 0 0 1 1 1

45 0 0 1 1 1

46 1 1 0 1 1

47 0 1 0 1 1

R 11 18 32 34 37

Ada=1; tdk ada=0

Penuntun Teknis

36

1. Seleksi Panelis

Seleksi dilakukan dengan melihat tingkat pemahaman panelis terhadap uji organoleptik

dan sifat-sifat produk yang akan diuji (mayonnaise). Semua panelis adalah

mahasiswa dan telah memperoleh mata ajaran penilaian organoleptik selama 1

semester. Pertama-tama seleksi dengan wawancara dilakukan untuk melihat

pengertian dan pemahaman panelis terhadap produk seperti mayonnaise dan salad

dressing dan kemampuan indra panelis seperti kemampuan membedakan warna, rasa

dan pembauan. Calon panelis yang merokok dan mempunyai latar belakang alergi

terhadap produk pangan disisihkan. Kemudian seleksi dilanjutkan dan panelis diminta

membedakan rasa, warna dan bau khas mayonnaise yang baru diproduksi dengan

mayonnaise yang telah kadaluwarsa. Panelis yang mampu membedakan kemudian

diberi pelatihan. Sebanyak 47 panelis hasil seleksi kemudian diberi pelatihan sebanyak

9 jam yang dibagi menjadi 3 sesi masing-masing 3 jam.

2. Pelatihan Panelis

Pelatihan terhadap rasa khas tengik, bau khas tengik dan pencoklatan pada salad

dressing dilakukan dengan menggunakan uji pelatihan panelis atau uji pengenalan rasa

khas, bau khas, warna khas dan flavor khas (Soekarto dan Hubeis 1992; Gills dan

Resurreccion 2000). Kepada panelis terlebih dahulu diberi pengertian tentang produk

kadaluwarsa serta perubahan-perubahan organoleptik yang digunakan sebagai kriteria

kadaluwarsa (Gills dan Resurreccion 2000). Untuk membedakan produk kadaluwarsa

dan yang belum kadalauwarsa, beberapa istilah diperkenalkan kepada panelis antara

lain:

1. rasa khas salad dressing (belum kadaluwarsa) didefinisikan sebagai campuran

rasa asam dan gurih pada mulut (yang menyerupai rasa gurih kuning telur)

disertai dengan aroma/flavor minyak yang segar

2. rasa khas salad dressing kadaluwarsa didefinisikan sebagai campuran rasa

asam dan gurih pada mulut (yang menyerupai rasa gurih kuning telur) dengan

aroma/flavor minyak yang tengik

3. bau khas pada salad dressing (belum kadaluwarsa) didefinisikan sebagai bau

minyak segar disertai bau asam yang ringan

Penuntun Teknis

37

4. bau khas pada salad dressing kadaluwarsa didefinisikan sebagai adanya

penyimpangan terhadap bau khas mayonnaise segar akibat terjadinya

ketengikan (sebagai referensi bau tengik pada penelitian ini panelis diminta

mengingat bau minyak sawit yang telah tengik, sedangkan Gills dan

Resurreccion (2000) menggunakan shortening sebagai standar bau tengik)

5. warna khas salad dressing (belum kadaluwarsa) didefinisikan sebagai warna

putih menyerupai krim yang terbentuk karena terjadinya emulsi minyak dalam air

6. warna khas salad dressing kadaluwarsa didefinisikan sebagai perubahan

terhadap warna putih krim menuju kecoklatan (sebagai referensi warna coklat

kepada panelis diperlihatkan warna kecoklatan pada minyak yang telah

mengalami pemanasan tinggi).

Panelis kemudian diminta mengenali ada atau tidak ada rasa khas, bau khas, warna

khas mayonnaise kadaluwarsa pada contoh yang disajikan. Bila terdapat rasa khas,

bau khas, warna khas kadaluwarsa panelis diminta memberi angka 1 (satu) pada form

uji, sebaliknya bila tidak ada maka diberi angka 0 (nol).

Gills dan Resurreccion (2000) yang melakukan penentuan waktu kadaluwarsa selai

kacang melakukan pelatihan terhadap panelis dengan cara memberikan sejumlah

produk/material kepada panelis yang relevan dengan kriteria uji sebagai standar

seperti ketengikan (standar shortening), warna coklat (standar cardboard), oiliness

(standar mayonnaise), spreadability (standar mayonnaise), kelengketan (standar saus

keju) dan sebagainya, panelis kemudian diberi produk selai kacang bermerek tertentu

(misalkan merk A) dan diminta memberikan skor antara 0 hingga 150 (jika sama dengan

standar) pada masing-masing criteria. Panelis yang memberikan rata-rata skor kurang

dari 10 diuji ulang sampai mencapai nilai tertentu yang merupakan konsensus dari para

panelis terhadap produk selai kacang merk A tersebut. Konsensus tersebut dilaporkan

sebagai berikut, misalnya ketengikan = 60 (standar shortening= 150), warna coklat

=65 (standar cardboard=150), oiliness = 50 (standar mayonnaise=150),

spreadability=145 (standar mayonnaise=150), kelengketan = 20 (saus keju=150). Pada

penelitian tidak dijelaskan bagaimana para panelis bisa sampai pada nilai konsensus

Penuntun Teknis

38

terhadap selai kacang merek A tersebut. Disamping itu selai kacang bermerek A yang

diberi skor pada pelatihan panelis tidak digunakan sama sekali dalam penelitian utama.

Oleh karena itu, pada penelitian ini dilakukan studi pustaka terlebih dahulu mengenai

batas ketengikan yang umum digunakan sebagai batas kadaluwarsa pada produk

pangan yang berkisar antara 0.1 mg malonaldehida/Kg hingga 0.5 mg

malonaldehida/Kg yaitu: 0.5 mg malonaldehida/Kg pada sosis daging babi (Sheard et

al. 2000), pada minyak kelapa ketengikan mulai dapat dideteksi pada konsentrasi 0.1

mg malonaldehida/Kg (Qazumi 1993) serta 0.15 mg malonaldehida/Kg pada crackers

(Arpah 1998). Demikian juga pada oat cereal ketengikan mulai dapat dideteksi pada

konsentrasi 0.2 mg malonaldehida/Kg (Labuza 1982) dan pada produk krim susu yang

disterilisasi UHT (ultra high temperature) kriteria kadaluwarsa berdasarkan perubahan

bilangan TBA adalah sebesar 0.16 mg malonaldehida/Kg (Labuza 1982).

Sampel mayonnaise minyak sawit kemudian diproduksi dengan tingkat ketengikan

sebagai berikut: 0.03 mg malonaldehida/Kg, 0.06 mg malonaldehida/Kg, 0.09 mg

malonaldehida/Kg; 0.12 mg malonaldehida/Kg dan 0.15 mg malonaldehida/Kg,

kemudian disajikan untuk dikenali tingkat intensitas perubahannya: meliputi perubahan

rasa, bau dan warna dihadapan 47 panelis. Disamping itu juga dilakukan pengenalan

terhadap perubahan bau dan rasa (tidak termasuk perubahan warna dan flavor)

terhadap sampel salad dressing yang mengandung 0.1% (v/v) asam butirat 10% di

dalam polietilen glikol.

Hasil pengujian terhadap pengenalan rasa khas tengik, bau khas tengik dan tingkat

pencoklatan (perubahan warna) pada produk mayonnaise dengan tingkat ketengikan

0.03, 0.06, 0.09, 0.12 dan 0.15 mg malonaldehida/Kg diperlihatkan pada Tabel 16, 17

dan 18

Hasil menunjukkan bahwa pengenalan panelis terhadap rasa khas tengik, bau khas

tengik dan perubahan warna konsisten dengan tingkat ketengikan produk yang diujikan.

Pengenalan panelis terhadap kriteria kadaluwarsa tersebut meningkat jika tingkat

ketengikan meningkat yang berarti bahwa panelis mengenali dengan baik kriteria yang

Penuntun Teknis

39

diujikan serta mengurutkannya/merangking sesuai dengan perubahan yang

sesungguhnya. Untuk pengenalan rasa khas tengik, pada tingkat ketengikan 0.03 mg

malonaldehida/Kg, 4 orang dari 47 panelis menyatakan merasakan rasa tengik. Pada

konsentrasi 0.06 mg malonaldehida/Kg meningkat menjadi 20 orang. Pada konsentrasi

0.09 mg malonaldehida/Kg meningkat lagi menjadi 27 orang dan pada konsentrasi 0.12

mg malonaldehida/Kg dan 0.15 mg malonaldehida/Kg masing-masing menjadi 34 dan

37 panelis (Tabel 19). Hal ini berarti bahwa trend pengenalan panelis konsisten dengan

trend peningkatan tingkat ketengikan yang digunakan dan menunjukkan bahwa panelis

mengenali dengan baik rasa khas tengik yang diujikan. Menurut Soewarno (1993)

trend yang berlawanan dapat terjadi jika panelis belum mengenali sifat organoleptik

yang diujikan dan perlu dilakukan pelatihan/uji ulang.

Hal yang hampir sama diperlihatkan pada uji pengenalan bau khas tengik (dengan

pembauan). Jumlah panelis yang mengenali bau khas tengik dengan pembauan untuk

tingkat ketengikan 0.03, 0.06, 0.09, 0.12 dan 0.15 mg malonaldehida/Kg masing-masing

adalah: 11 panelis, 9 panelis, 31 panelis , 29 panelis dan 38 panelis (Tabel 19).

Sedangkan pengenalan kecenderungan terjadinya pencoklatan untuk tingkat ketengikan

0.03, 0.06, 0.09, 0.12 dan 0.15 mg malonaldehida/Kg adalah masing-masing 11

panelis, 18 panelis, 32 panelis 34 panelis dan 37 panelis.

Tabel 19. Pengenalan rasa khas tengik, bau khas tengik dan pencoklatan

Konsentrasi (tingkat ketengikan) R

0.03 mg/Kg 0.06 mg/Kg 0.09 mg/Kg 0.12 mg/Kg 0.15 mg/Kg

R1 4 20 27 34 37

R2 11 9 31 29 38

R3 11 18 32 34 37

R1=jumlah panelis yang memberi skor ada rasa tengik, R2=jumlah panelis yang

memberi skor ada bau tengik, R3=jumlah panelis yang memberi skor pencoklatan.

Hasil pelatihan berdasarkan Tabel 19 menunjukkan bahwa panelis telah mengenali

dengan baik rasa khas tengik dan tingkat perubahan warna yang diamati sehingga

menghasilkan suatu urutan yang benar dan konsisten antara hasil pengenalan dengan

Penuntun Teknis

40

perubahan sesungguhnya yang terjadi (tingkat ketengikan/kerusakan). Namun

demikian pada bau khas tengik terdapat panelis yang tidak mampu mengurutkan

dengan benar perubahan bau pada tingkat konsentrasi 0.03 dan 0.06 mg

malonaldehida/Kg.

Menurut Soekarto (1993), pengujian ulang dapat diterapkan terhadap panelis yang

memberikan pengurutan yang ekstrim yaitu panelis yang cenderung memberikan

jawaban yang berlawanan (memberikan angka 1 pada konsentrasi rendah dan angka 0

pada konsentrasi tinggi) atau jika tersedia cukup banyak panelis maka panelis tersebut

dapat disisihkan secara langsung sehingga diperoleh urutan yang benar.

Pada penggunaan uji pengenalan diatas kesimpulan yang diambil hanya berlaku atas

kelompok panelis (kemampuan 47 panelis secara berkelompok yang mampu meranking

dengan benar tidak berarti bahwa tiap-tiap individu panelis akan secara konsisten

mampu meranking sampel yang disajikan), dengan uji pengenalan tersebut konsistensi

dan keterandalan individu panelis belum dijamin oleh suatu hasil penarikan kesimpulan

yang didasarkan pada kriteria baku, misalnya tabel statistika. Bilamana sejumlah panelis

ditarik secara acak dari kelompok tersebut dan diuji ulang, maka kemungkinan untuk

mendapatkan urutan yang salah dapat terjadi, meskipun demikian kesalahan tersebut

dapat diperkecil jika secara hati-hati dipilih panelis yang cenderung memberikan

jawaban 0 (tidak ada) pada konsentrasi rendah dan jawaban 1 (ada) pada konsentrasi

yang tinggi serta menyisihkan panelis yang cenderung memberi jawaban yang

berlawanan dengan tingkat kerusakan yang diujikan. Untuk meningkatkan lagi

pengenalan panelis terhadap kriteria yang diujikan dan sekaligus melihat keterandalan

panelis maka dilakukan uji keterandalan panelis menggunakan uji segitiga.

3. Uji Keterandalan Panelis

Menurut Soekarto (1992) uji segitiga lebih sensitif dibandingkan dengan uji pembeda

lainnya seperti misalnya uji pasangan, karena pada dasarnya uji segitiga adalah

pengembangan dari uji pasangan dimana pembandingan meliputi bukan saja antara

sampel A terhadap B tetapi juga sekaligus apakah A> B ; B=A ataukah B>A.

Penuntun Teknis

41

3.1 Uji Keterandalan dengan Uji Segitiga

Oleh karena tingkat pengenalan panelis terhadap rasa dan warna sudah sangat baik

sedangkan pada bau kesalahan pengurutan hanya ditemukan pada konsentrasi 0.03

dan 0.06 (dibawah treshold konsentrasi ketengikan produk pangan pada umumnya,

yaitu 0.1 hingga 0.5 mg malonaldehida/Kg), maka konsentrasi 0.09 dapat langsung

dipilih dan digunakan untuk dapat dibedakan dengan 2 sampel lainnya yang masing-

masing mempunyai konsentrasi 0.00 mg malonaldehida/Kg, dalam hal ini dua sampel

berkonsentrasi 0.00 mg malonaldehida/Kg dibandingkan dengan satu sampel

berkonsentrasi 0.09 mg malonaldehida/Kg. Panelis diminta untuk mengenali sampel

yang berbeda dari ketiga sampel tersebut.

Untuk dapat mengatakan bahwa produk dengan kandungan 0.09 mg malonaldehida/Kg

benar-benar berbeda dengan sampel 0.00 maka diperlukan sebanyak 23, 24 dan 27

jawaban benar untuk masing-masing tingkat signifikansi 5 %, 1% dan 0.1%. Hasil

pengujian menunjukkan (Lampiran 7, 8 dan 9 serta direkapitulasikan pada Tabel 20),

bahwa diperoleh jawaban benar yang melampaui tingkat signifikasi 0.1%. Sehingga

dapat disimpulkan bahwa panelis mengenali dengan sangat baik perubahan bau, rasa

dan warna produk jika konsentrasi mencapai 0.09 mg malonaldehida/Kg, dengan

demikian diharapkan akan dapat mengenali sampel kadaluwarsa yang memiliki batas

kadaluwarsa sama dengan atau lebih besar dari tingkat ketengikan tersebut. Oleh

karena produk mayonnaise memiliki batas kadaluwarsa yang lebih besar dari nilai

tersebut, maka dapat diharapkan bahwa panelis akan dapat membedakan antara

produk yang belum kadaluwrsa dengan produk yang sudah kadaluwarsa.

Tabel 20. Uji segitiga untuk rasa tengik, bau tengik

dan perubahan warna

Konsentrasi (tingkat ketengikan) Beda

0.00 mg/Kg 0.00 mg/Kg 0.09 mg/Kg

Beda1 0 0 47

Beda2 0 1 46

Beda3 0 2 45

Penuntun Teknis

42

B1=jumlah panelis yang menyatakan beda pada rasa,

B2=jumlah panelis yang menyatakan beda pada bau,

B3=jumlah panelis yang menyatakan beda pada warna.

Hasil pengujian segitiga memperlihatkan tingginya tingkat keterandalan panelis yaitu

hanya ada 3 panelis yang memberikan jawaban yang salah (Tabel 20), masing-masing

1 panelis pada uji bau dan 2 panelis pada uji warna. Hal ini memberikan tingkat

signifikasi yang tinggi yaitu berbeda nyata pada tingkat 0.1%.

Meskipun semua panelis dapat dikategorikan sebagai panelis yang telah mengenal

dengan sangat baik kriteria kadaluwarsa pada mayonnaise, namun ingin diketahui juga

rangking keterandalan dari panelis, sehingga dapat terlihat 10 panelis yang terbaik yaitu

panelis yang konsisten memberikan jawaban yang sesuai dengan perubahan intensitas

kriteria yang digunakan. Hal ini dapat diketahui jika dapat diukur keterandalan individu

masing-masing panelis. Oleh karena data hasil pengujian sebelumnya tidak dapat

digunakan untuk mengukur keterandalan individu panelis maka diterapkan uji skala

dan digunakan untuk menghitung keterandalan individu berdasarkan analisis

keragaman (Hubeis 1985).

3.2. Uji Keterandalan Berdasarkan Analisis Keragaman dari Hasil Uji Skala

Menurut Soekarto dan Hubeis (1993), perhitungan nilai keterandalan panelis dapat

dilakukan dengan 2 cara yaitu: pertama dengan metode sekuensi Walds dan kedua

dengan analisis keragaman. Hubeis (1985) menggunakan analisis keragaman (dari

hasil uji skor/skala) untuk mengukur keterandalan panelis terhadap kepulenan nasi dari

berbagai varietas padi. Keunggulan metode keragaman adalah bahwa koefisien

keterandalan tim dan individu panelis dapat diukur secara bersama-sama.

Pengujian dilakukan dengan menerapkan uji skala sebagai berikut: terhadap panelis

disajikan 10 sampel dari 2 jenis sampel yang berbeda intensitasnya yaitu masing-

masing 5 sampel dengan tingkat ketengikan 0.05 mg malonaldehida/Kg dan 5 sampel

dengan dengan tingkat ketengikan 0.1 mg malonaldehida/Kg (digunakan 5 ulangan

agar diperoleh keragaman yang besar sedangkan digunakan konsentrasi 0.05 dan 0.1

mg malonaldehida/Kg karena pada kisaran konsentrasi tersebut panelis paling tidak

Penuntun Teknis

43

dapat membedakan secara pasti intensitas yang diujikan) kemudian panelis diminta

merespon tingkat ketengikannya pada suatu skala garis lurus dengan skala 0 cm (tidak

ada) hingga 12.5 cm (sangat kuat intensitasnya) pada masing-masing sampel. Dua

jenis sampel tersebut dihitung keragamannya masing-masing dengan 5 ulangan untuk

tiap tingkat ketengikan kemudian dirata-ratakan untuk mendapatkan satu nilai

keragaman.

Hasil perhitungan galat individu panelis 1 hingga panelis 47 diperlihatkan ditabulasi

(tidak dimuat dalam diktat ini) menunjukkan bahwa dari 47 panelis tersebut terdapat 10

panelis yang benar-benar andal (memberikan keragaman terkecil) dan digunakan untuk

penelitian penentuan waktu kadaluwarsa salad dressing.

Table 21. Uji segitiga untuk Rasa tengik

Konsentrasi asam butirat

0 mg/Kg 0 mg/Kg 0.09 mg/Kg

Kode

Panelis 567 765 675

Panelis 1 0 0 1

2 0 0 1

3 0 0 1

4 0 0 1

5 0 0 1

6 0 0 1

7 0 0 1

8 0 0 1

9 0 0 1

10 0 0 1

11 0 0 1

12 0 0 1

13 0 0 1

14 0 0 1

15 0 0 1

16 0 0 1

17 0 0 1

18 0 0 1

19 0 0 1

20 0 0 1

21 0 0 1

22 0 0 1

23 0 0 1

24 0 0 1

25 0 0 1

Penuntun Teknis

44

26 0 0 1

27 0 0 1

28 0 0 1

29 0 0 1

30 0 0 1

31 0 0 1

32 0 0 1

0=sama; 1=beda

Tabel 21 .(Lanjutan)

Konsentrasi asam butirat

0 mg/Kg 0 mg/Kg 0.09 mg/Kg

Kode

Panelis

567 765 675

Panelis 33 0 0 1

34 0 0 1

35 0 0 1

36 0 0 1

37 0 0 1

38 0 0 1

39 0 0 1

40 0 0 1

41 0 0 1

42 0 0 1

43 0 0 1

44 0 0 1

45 0 0 1

46 0 0 1

47 0 0 1

Beda 0 0 47

Penuntun Teknis

45

Tabel 22. Uji segitiga untuk bau tengik

Konsentrasi asam butirat

0 mg/Kg 0 mg/Kg 0.09 mg/Kg

Kode

Panelis

180 296 422

Panelis 1 0 0 1

2 0 0 1

3 0 0 1

4 0 0 1

5 0 0 1

6 0 0 1

7 0 0 1

8 0 0 1

9 0 0 1

10 0 0 1

11 0 0 1

12 0 0 1

13 0 0 1

14 0 0 1

15 0 0 1

16 0 0 1

17 0 0 1

18 0 0 1

19 0 0 1

20 0 0 1

21 0 0 1

22 0 0 1

23 0 0 1

24 0 0 1

25 0 0 1

26 0 0 1

27 0 0 1

28 0 0 1

29 0 0 1

30 0 0 1

31 0 0 1

32 0 0 1

0=sama; 1=beda.

Penuntun Teknis

46

Table 22. (Lanjutan)

Konsentrasi asam butirat

0 mg/Kg 0 mg/Kg 0.09 mg/Kg

Kode

Panelis

180 296 422

Panelis 33 0 0 1

34 0 0 1

35 0 1 0

36 0 0 1

37 0 0 1

38 0 0 1

39 0 0 1

40 0 0 1

41 0 0 1

42 0 0 1

43 0 0 1

44 0 0 1

45 0 0 1

46 0 0 1

47 0 0 1

R Beda 0 1 46

Penuntun Teknis

47

Tabel 23. Uji segitiga tingkat perubahan warna

Konsentrasi asam butirat

0 mg/Kg 0 mg/Kg 0.09 mg/Kg

Kode

Panelis

031 044 056

Panelis 1 0 0 1

2 0 0 1

3 0 0 1

4 0 0 1

5 0 0 1

6 0 0 1

7 0 0 1

8 0 0 1

9 0 0 1

10 0 0 1

11 0 0 1

12 0 0 1

13 0 0 1

14 0 0 1

15 0 0 1

16 0 0 1

17 0 0 1

18 0 0 1

19 0 0 1

20 0 1 0

21 0 0 1

22 0 0 1

23 0 0 1

24 0 0 1

25 0 0 1

26 0 1 0

27 0 0 1

28 0 0 1

29 0 0 1

30 0 0 1

31 0 0 1

32 0 0 1

0=sama; 1=beda

Penuntun Teknis

48

Tabel 23. (Lanjutan)

Konsentrasi asam butirat

0 mg/Kg 0 mg/Kg 0.09 mg/Kg

Kode

Panelis

031 044 056

Panelis 33 0 0 1

34 0 0 1

35 0 0 1

36 0 0 1

37 0 0 1

38 0 0 1

39 0 0 1

40 0 0 1

41 0 0 1

42 0 0 1

43 0 0 1

44 0 0 1

45 0 0 1

46 0 0 1

47 0 0 1

R Beda 0 2 45

Penuntun Teknis

49

IV. PENETAPAN KADALUWARSA DENGAN METODA KADAR

AIR KRITIS

Metoda ini banyak diterapkan pada produk-produk kering dimana perubahan kadar air

menjadi kriteria kadaluwarsa. Ditemukan cukup banyak literatur yang menvariasikan

metoda ini, namun demikian semuanya berdasarkan rumus dasar yang sama.

Diantaranya adalah:

1. Metoda Labuza

2. Metoda Heiss-Eichner

3. Metoda Rudolph

1. CONTOH PENGGUNAAN PERSAMAAN LABUZA UNTUK

MENGHITUNG UMUR SIMPAN

Parameter (data) yang diperlukan adalah: