Beruflich Dokumente

Kultur Dokumente

000132063

Hochgeladen von

Anonymous I03Wesk920 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

14 Ansichten64 SeitenCopyright

© © All Rights Reserved

Verfügbare Formate

PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

© All Rights Reserved

Verfügbare Formate

Als PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

14 Ansichten64 Seiten000132063

Hochgeladen von

Anonymous I03Wesk92Copyright:

© All Rights Reserved

Verfügbare Formate

Als PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 64

UNIVERSIDAD SIMN BOLVAR

COORDINACIN DE INGENIERA MECNICA

ANLISIS DE MODO Y EFECTO DE FALLA DE UNA LLENADORA TIPO LINEAL

DE MARGARINA

Por:

Leonardo J. Surez Bermdez

INFORME FINAL DE CURSOS EN COOPERACIN

Presentado ante la ilustre Universidad Simn Bolvar

Como Requisito Parcial para Optar al Ttulo de

Ingeniero Mecnico

Sartenejas, Junio de 2006

UNIVERSIDAD SIMN BOLVAR

COORDINACIN DE INGENIERA MECNICA

ANLISIS DE MODO Y EFECTO DE FALLA DE UNA LLENADORA TIPO LINEAL

DE MARGARINA

Informe de pasanta realizado en:

Alimentos Polar-Planta Alimentos Valencia.

AUTOR: Leonardo J. Surez Bermdez.

Carnet N 9932370

TUTOR ACADMICO: Ing. Orlando Aguilln

TUTOR INDUSTRIAL: Ing. Rubn Gonzlez

Sartenejas, Junio de 2006

ANLISIS DE MODO Y EFECTO DE FALLA DE UNA LLENADORA TIPO LINEAL

DE MARGARINA

Realizado por: Leonardo J . Surez Bermdez

RESUMEN

El proyecto consisti en realizar un Anlisis de Modo y Efecto de Falla (AMEF) a la

llenadora de margarina Trepko IV del rea de envasado de margarina en la empresa Alimentos

Polar Planta Alimentos Valencia, que sirva de apoyo para la elaboracin de un plan de

mantenimiento centrado en confiabilidad.

Para iniciar el proyecto fue necesario un periodo de induccin y observacin del

funcionamiento de la llenadora. Luego, para realizar el AMEF se defini el contexto de

operacin de la mquina. Se identificaron y describieron los diferentes sistemas que

componan el funcionamiento de la llenadora y se acompaaron con sus respectivos diagramas

funcionales. Con la informacin obtenida se gener una tabla de AMEF donde estn

tabuladas; las fallas funcionales, los modos de falla, efectos de falla y las tareas pro-activas a

realizar asociadas a cada modo de falla.

Con esto se conseguir disminuir los tiempos de parada de la llenadora Trepko IV as

como la reduccin del costo de mantenimiento a causa del mantenimiento correctivo evitado al

detectar las fallas en estado potencial. Se recomend la creacin de grupos de trabajo con

dedicacin exclusiva para extender este proyecto a todas las lneas de produccin del rea de

envasado de margarina de Alimentos Polar Planta-Alimentos Valencia.

DEDICATORIA

Dedicado a mis padres Leonardo Surez y Leticia Bermdez

Que me han apoyado a lo largo de mis estudios y de mi vida;

Me inculcaron valores y me hicieron la

Persona que hoy en da soy

Gracias a ustedes estoy cumpliendo una nueva meta

Los quiero mucho

A Adrin, que siempre se enorgullece por su amigo Ingeniero

Yo tambin estoy orgulloso de ti

AGRADECIMIENTOS

Gracias a todos aquellos que de alguna manera influyeron para culminar

exitosamente mi carrera universitaria.

A mi familia; mis padres, mis hermanas Valeria y Victoria, mi to Riki, que siempre me

apoyaron y me brindaron todo el cario.

A mis amigos de la universidad; Daniel, Carlitos, Alexis, Miguel, Axzel, Jose, Scheisy

que hicieron de mis aos en esta casa de estudio una linda experiencia. Y especialmente a

Vanessa, mi matrimonio acadmico.

A mis amigos de siempre, Gordo, Carlos, Rodrigo, Raynier, Nazim, Jos Enrique, que

estuvieron para despejar mi mente de la universidad cuando el stress estaba en el mximo

Gracias Rosita y Mara por atenderme siempre con una sonrisa en el comedor de la

universidad hacindome sentir en el comedor de mi casa

A mis compaeros de trabajo en Alimentos Polar Planta Alimentos Valencia;

Edgardo, Alirio, Carlos, Miguel, Pablo, Veisy y Andrina, por hacer del sitio de trabajo un

lugar agradable.

Y gracias a la Universidad Simn Bolivar por abrirme sus puertas y hacer de mi un

profesional de provecho.

NDICE GENERAL

LISTA DE TERMINOS Y ABREVIATURAS.........................................................................vi

1. INTRODUCCIN...................................................................................................................1

2. OBJ ETIVOS............................................................................................................................3

2.1 Objetivo General................................................................................................................3

2.2 Objetivos Especficos:.......................................................................................................3

3. PLANTEAMIENTO DEL PROBLEMA................................................................................4

3.1 Breve descripcin de la empresa.......................................................................................4

3.1.1 Resea histrica..........................................................................................................4

3.1.2 Misin 2005................................................................................................................5

3.1.3 Visin 2005.................................................................................................................5

3.2 El reto de convertirnos en una organizacin global ..........................................................6

3.2.1 Direcciones de apoyo..................................................................................................7

3.2.2 Cinco maneras de lograr crecimiento y rentabilidad..................................................7

3.2.3 La integracin cultural y tecnolgica.........................................................................8

3.4 La comercializacin...........................................................................................................8

3.5 Planteamiento del problema..............................................................................................8

4. MARCO TERICO..............................................................................................................10

4.1 Definicin de Mantenimiento..........................................................................................10

4.1.2 Objetivos del Mantenimiento...................................................................................10

4.2 Tipos de Mantenimiento..................................................................................................10

4.2.1 Mantenimiento Correctivo........................................................................................10

4.2.1.1 Desventajas del Mantenimiento Correctivo......................................................11

4.2.2 Mantenimiento Preventivo.......................................................................................11

4.2.2.2 Ventajas del Mantenimiento Preventivo............................................................13

4.2.3 Mantenimiento Predictivo........................................................................................13

4.2.3.1 Ventajas del Mantenimiento Predictivo............................................................14

4.3 Anlisis de Modo y Efecto de Falla (AMEF)..................................................................14

4.3.1 Resea histrica........................................................................................................14

4.3.2. Definicin de AMEF...............................................................................................15

4.3.3 Beneficios del AMEF...............................................................................................16

ii

5. METOLOGA EMPLEADA.................................................................................................18

5.1 Determinacin del contexto operacional .........................................................................18

5.2 Elaboracin de los diagramas funcionales mecnicos.....................................................18

5.3 Elaboracin de los diagramas funcionales electro-neumticos.......................................18

5.4 Elaboracin de los diagramas funcionales elctricos......................................................19

5.5 Listado de fallas funcionales...........................................................................................19

5.6 Listado de modos de falla................................................................................................20

5.7 Determinacin del efecto de falla....................................................................................20

5.8 Determinacin de las tareas pro-activas..........................................................................20

5.9 Elaboracin de la tabla de AMEF....................................................................................21

6. RESULTADOS.....................................................................................................................22

6.1 Contexto operacional de la Llenadora Trepko IV ...........................................................22

6.2 Diagrama funcional general de Llenadora Trepko IV.....................................................25

6.3 Anlisis de Modo y Efecto de Falla.................................................................................26

6.3.1 Sistema de dispensado de tinas.................................................................................26

6.3.1.1 Funcin del sistema. ..........................................................................................26

6.3.1.2 Descripcin del funcionamiento mecnico del sistema.....................................26

6.3.1.3 Diagrama funcional del sistema mecnico........................................................27

6.3.1.4 Descripcin del funcionamiento electro-neumtico del sistema.......................29

6.3.1.5 Diagrama funcional electro-neumtico.............................................................30

6.3.2 Sistema de presellado...............................................................................................32

6.3.2.2 Descripcin del funcionamiento mecnico........................................................33

6.3.2.3 Diagrama funcional del sistema mecnico........................................................33

6.3.2.4 Descripcin del funcionamiento elctrico.........................................................34

6.3.2.5 Descripcin del funcionamiento electro-neumtico..........................................35

6.3.2.6 Diagrama funcional electro-neumtico.............................................................35

6.3.3 Sistema de asentamiento...........................................................................................36

6.3.3.1 Funcin del sistema...........................................................................................36

6.3.3.2 Descripcin del funcionamiento.......................................................................36

6.3.3.3 Diagrama funcional del sistema mecnico........................................................36

6.3.3.4 Diagrama funcional electro-neumtico.............................................................37

iii

7. CONCLUSIONES Y RECOMENDACIONES....................................................................39

7.1 Conclusiones....................................................................................................................39

7.2 Recomendaciones............................................................................................................40

BIBLIOGRAFA CONSULTADA...........................................................................................41

iv

NDICE DE FIGURAS

FIGURA 1: INTERVALOS DE FALLA.. 12

FIGURA 2: DIAGRAMA FUNCTIONAL GENERAL ...25

FIGURA 3: PARTE SUPERIOR DEL SISTEMA DE DISPENSADO DE TINA... 27

FIGURA 4: PARTE INFERIOR DEL SISTEMA DE DISPENSADO DE TINAS ..28

FIGURA 5: DIAGRAMA FUNCIONAL ELECTRO-NEUMTICO DE LOS CILINDROS SUPERIORES.

SISTEMA DE DISPENSADO DE TINAS 30

FIGURA 6: DIAGRAMA FUNCIONAL ELECTRO-NEUMTICO DE LOS CILINDROS SUPERIORES.

SISTEMA DE DISPENSADO DE TINAS 31

FIGURA 7: DIAGRAMA FUNCIONAL ELECTRO-NEUMTICO DE LA SUCCIN DE TINAS ..32

FIGURA 8: DETALLE DEL SISTEMA DE PRESELLADO.. ..33

FIGURA 9: DIAGRAMA FUNCIONAL MECNICO. SISTEMA DE PRESELLADO .34

FIGURA 10: DIAGRAMA FUNCIONAL ELECTRO-NEUMTICO. SISTEMA DE PRESELLADO. 35

FIGURA 11: DIAGRAMA FUNCIONAL MECNICO. SISTEMA DE ASENTAMIENTO ..37

FIGURA 12: DIAGRAMA FUNCIONAL ELECTRO-NEUMTICO. SISTEMA DE ASENTAMIENTO .38

v

INDICE DE TABLAS

TABLA 1: ELEMENTES DE LA PARTE SUPERIOR DEL SISTEMA DE DISPENSADO DE TINAS..............28

TABLA 2: ELEMENTOS DE LA PARTE INFERIOR DEL SISTEMA DE DISPENSADO DE TINAS..............29

TABLA 3: ELEMENTOS DEL SISTEMA DE PRESELLADO.................................................................34

TABLA 4: ELEMENTOS DEL SISTEMA DE ASENTAMIENTO............................................................37

vi

LISTA DE TERMINOS Y ABREVIATURAS

AMEF: Anlisis de Modo y Efecto de Falla

AutoCAD: es un programa de diseo asistido por ordenador (DAO o en ingls CAD) para

dibujo en 2D y 3D. Actualmente es desarrollado y comercializado por la empresa Autodesk.

La versin utilizada para los planos mostrados en este informe corresponden al ao 2005,

licencia otorgada al departamento de mantenimiento de Alimentos Polar- Planta Alimentos

Valencia.

Consecuencias ambientales: un modo de falla o una falla mltiple tiene consecuencias

ambientales si se quebranta cualquier norma ambiental bien sea corporativa, municipal,

regional, nacional o internacional que aplique al activo fsico o sistema en consideracin.

Contexto de operacin: circunstancias bajo las cuales se espera que opere el activo fsico o

sistema.

Encoder: detectan el movimiento mecnico y traducen la informacin (velocidad, posicin,

aceleracin) a datos elctricos tiles.

Efecto de falla: es lo que sucede cuando se presenta un modo de falla.

Estndar de desempeo: es el nivel de desempeo deseado por el dueo o usuario de un

activo fsico o sistema.

Falla funcional: es el estado en el cual un activo fsico o sistema es incapaz de llevar a cabo

una funcin especfica al nivel de desempeo deseado.

Falla oculta: es un modo de falla cuyos efectos no resultan evidentes frente al equipo de

operadores bajo circunstancias normales, siempre y cuando el modo de falla ocurra aislado.

Falla potencial: es una condicin identificable que indica que una falla funcional esta a punto

de ocurrir.

Foil: lmina delgada de aluminio utilizada para sellar el envase de margarina.

Funcin: es lo que el dueo o usuario desea que el activo fsico o sistema realice, tambin

guarda relacin con el desempeo deseado.

Mantenimiento pro-activo: mantenimiento emprendido antes de la ocurrencia de la falla en

orden de prevenir que el elemento entre en estado de falla.

Microsoft Excel: Es un programa de hoja de clculo escrito y distribuido por Microsoft para

ordenadores usando como sistema operativo Microsoft Windows y Apple Macintosh.

vii

Actualmente, es la hoja de clculo ms utilizada para estas plataformas y lo ha sido desde su

versin 5 (1993) estando integrada como parte de Microsoft Office.

Modo de falla: un solo evento que causa una falla funcional.

Neumtica: es la tcnica que se dedica al estudio y aplicacin del aire comprimido en la

automatizacin de los distintos campos de la fabricacin.

PLC: controlador Lgico Programable (Programmable Logic Controller). Es equipo

electrnico programable que permite almacenar una secuencia de ordenes (programa) en su

interior y ejecutarlo de forma cclica con el fin de realizar una tarea, muy usados en

automatizacin industrial.

Repuesto: pieza destinada a sustituir en caso necesario a otra igual de una mquina, aparato o

instrumento. Dicho de una pieza: Que va a sustituir a otra estropeada.

SAP: el nombre SAP es al mismo tiempo el nombre de una empresa y el de un sistema

informtico. Este sistema comprende muchos mdulos completamente integrados, que abarca

prcticamente todos los aspectos de la administracin empresarial.

Tarea apropiada: es una tarea que sea tanto tcnicamente factible como que valga la pena

realizarla.

TREPKO: empresa danesa encargada de realizar maquinaria para la industria alimenticia a

nivel mundial.

Tina: nombre con el que se conoce comnmente en la planta al envase de plstico donde se

agrega la margarina.

1. INTRODUCCIN

El Informe de Pasanta que se presenta a continuacin es un compendio de los

conocimientos adquiridos y el trabajo realizado en Alimentos Polar Planta-Alimentos

Valencia, como requisito parcial para optar al Ttulo de Ingeniero Mecnico en la Universidad

Simn Bolvar.

La gerencia de mantenimiento de Alimentos Polar Planta-Alimentos Valencia est

encargada de conservar el buen funcionamiento de los equipos y maquinarias para as

garantizar tanto la produccin continua como la calidad de los bienes producidos. Actualmente

las polticas de mantenimiento de la empresa estn orientadas al mantenimiento preventivo y

al correctivo donde el costo es elevado debido al alto nmero de paradas, la reparacin de

elementos de mquina y compra de excesiva de repuestos.

Como iniciativa para reducir los costos de mantenimiento dicha gerencia inici un

proyecto de elaboracin de un anlisis de modo y efecto de falla (AMEF) a las lneas de

produccin de margarina y mayonesa de la planta. Este AMEF es la columna vertebral para la

realizacin de nuevos planes de mantenimiento centrados en confiabilidad que es el objetivo

final del proyecto.

El alcance de esta pasanta llega hasta la elaboracin del AMEF de la Llenadora de

margarina Trepko IV, acompaado con un conjunto de tareas pro-activas de mantenimiento.

Esta informacin ser de gran importancia para los supervisores de mantenimiento del rea de

envasado de margarina a la hora de realizar el nuevo plan de mantenimiento centrado en

confiabilidad de toda la lnea de produccin.

Mas adelante en el informe, en el captulo II, nos encontraremos con los objetivos

generales y especficos del proyecto. El captulo III nos muestra una breve descripcin de la

empresa, donde conoceremos la visin, la misin y los valores de la misma. El captulo IV

esta conformado por el marco terico correspondiente al proyecto realizado, se concentra en la

definicin y evolucin del mantenimiento y los tipos de mantenimiento para luego hacer una

referencia ms especfica del AMEF. Toda la metodologa empleada para realizar el AMEF

2

ser descrita durante el captulo V, de esta manera quedar el registro de los pasos a seguir

para la aplicacin de una AMEF a cualquier otro equipo de la planta. A travs de esta

metodologa se alcanzaron una serie de resultados que son mostrados a lo largo del captulo

VI, all se presentar toda la informacin recolectada de los sistemas que conforman el

funcionamiento de la llenadora y esta informacin es la que permiti generar las tablas de

AMEF que se presentarn en los anexos del informe. Para finalizar, los ltimos 2 captulos del

informe los constituyen las conclusiones del trabajo realizado y las recomendaciones que se le

da a la empresa, en este caso a Alimentos Polar Planta-alimentos Valencia.

2. OBJETIVOS

2.1 Objetivo General

Elaborar un anlisis de modo y efecto de falla (AMEF) a la Llenadora de

margarina Trepko IV con la finalidad de elaborar un nuevo plan de mantenimiento

centrado en confiabilidad.

2.2 Objetivos Especficos:

Elaborar los diagramas funcionales mecnicos, electro-neumticos y elctricos

para cada funcin de la Llenadora Trepko IV

Realizar una descripcin de los sistemas mecnicos, electro-neumticos y

elctricos de cada funcin de la Llenadora Trepko IV

Elaborar un listado de los componentes de cada funcin de los elementos de la

Llenadora Trepko IV

Listar las fallas funcionales, modos de fallas, efectos de fallas de cada funcin

de la Llenadora Trepko IV

Listar las causas de fallas y las tareas pro-activas asociadas a cada modo de

falla para cada funcin de la Llenadora Trepko IV

Tabular los resultados del AMEF para apoyar la elaboracin del nuevo plan de

mantenimiento centrado en confiabilidad de la Llenadora Trepko IV

3. PLANTEAMIENTO DEL PROBLEMA

3.1 Breve descripcin de la empresa

3.1.1 Resea histrica

Lorenzo Alejandro Mendoza Fleury, socio mayoritario de la firma familiar Mendoza &

Compaa dedicada desde 1855 a fabricar jabones, decide en 1938 ampliar los lmites del

negocio, dando luz verde al proyecto para establecer una industria cervecera. En 1939, el

barco Titus, de bandera holandesa, que transporta todos los equipos adquiridos para montar la

primera planta de Cervecera Polar, llega al Puerto de La Guaira, tras escapar de la amenaza de

bombardeo, en los inicios de la II Guerra Mundial, y en 1941 en la pequea parroquia

caraquea de Antmano comienza a funcionar Cervecera Polar C.A., con 50 empleados, una

capacidad instalada de 30 mil litros mensuales, y dos productos para un mercado altamente

competido: Cerveza Polar y Bock.

Luego, en 1954 nace Remavenca, encargada de desarrollar la harina de maz precocida,

hoy proyectada en todo el mundo. Esta industria marca el origen del rea de Alimentos.

Adicionalmente, se inicia la primera alianza estratgica de Empresas Polar al fundar Gibraltar,

C.A., para producir las cajas de cartn corrugado en las cuales se distribua la cerveza.

En 1960 sale al mercado nacional un nuevo rengln de consumo masivo, Harina

P.A.N., hoy pan diario de los venezolanos, un producto llamado a rescatar el consumo de

arepas, tradicin casi perdida en aquel entonces. En el primer mes se despachan 50 mil kilos y

al fin del primer ao, las ventas pasan de 1 milln de kilos mensuales. Para 1964 Con el

propsito de enfrentar el reto de comercializar el nuevo producto, nace Promesa, una cadena

de distribucin propia a escala nacional, para responder a una fuerte demanda. Como

complemento, tambin comienza actividades la empresa Rotoven, para fabricar los empaques

de Harina P.A.N.

Durante los aos siguientes, con la finalidad de continuar con la integracin vertical se

unen a Empresas Polar: Procrea, Mazorca, Provencesa, Superenvases Envalic, Corporacin

5

Agroindustrial Corina, Mosaca, Productos EFE, Bodegas Pomar, Provenaca, Golden Cup,

Snacks Amrica Latina, Proinmasa, Pepsi-Cola Venezuela, Mavesa, Quaker, Gatorade.

3.1.2 Misin 2005

Satisfacer las necesidades de consumidores, clientes, compaas vendedores,

concesionarios, distribuidores, accionistas, trabajadores y suplidores, a travs de nuestros

productos y de la gestin de nuestros negocios, garantizando los ms altos estndares de

calidad, eficiencia y competitividad, con la mejor relacin precio/valor, alta rentabilidad y

crecimiento sostenido, contribuyendo con el mejoramiento de la calidad de vida de la

comunidad y el desarrollo del pas.

3.1.3 Visin 2005

Seremos una corporacin lder en alimentos y bebidas, tanto en Venezuela como en los

mercados de Amrica Latina, donde participaremos mediante adquisiciones y alianzas

estratgicas que aseguren la generacin de valor para nuestros accionistas. Estaremos

orientados al mercado con una presencia predominante en el punto de venta y un complejo

portafolio de productos y marcas de reconocida calidad.

Promoveremos la generacin y difusin del conocimiento en las reas comercial,

tecnologa y gerencial. Seleccionaremos y capacitaremos a nuestro personal con el fin de

alcanzar los perfiles requeridos, lograremos su pleno compromiso con los valores de Empresas

Polar y le ofreceremos las mejores oportunidades de desarrollo.

Consolidaremos nuestra posicin en Venezuela y extenderemos nuestras actividades en

la Comunidad Andina de Naciones. Seremos lderes en los mercados donde participemos,

logrando que el 40% de nuestras ventas totales provengan de productos de alto valor agregado.

Contaremos con una organizacin orientada al mercado, que promueva la generacin y

difusin del conocimiento en las reas comercial, tecnolgica y gerencial. Desarrollaremos un

portafolio de marcas fuertes y de reconocida calidad, as como sistemas comerciales y de

informacin que nos permitan colocar nuestros productos en la totalidad de los puntos de

6

venta, donde tendremos una presencia predominante. Seleccionaremos y capacitaremos a

nuestro personal con el fin de alcanzar los perfiles requeridos, lograremos su pleno

compromiso con los valores de Empresas Polar y le ofreceremos las mejores oportunidades de

desarrollo.

3.1.4 Valores

Orientacin al mercado: Satisfacer las necesidades de nuestros consumidores y

clientes de manera consistente.

Orientacin a resultados y eficiencia: Somos consistentes en el cumplimiento de

nuestros objetivos, al menor costo posible

Agilidad y flexibilidad: Actuamos oportunamente ante los cambios del entorno,

siempre guiados por nuestra visin, misin y valores.

Innovacin: Tenemos una actitud pro-activa ante la generacin de nuevas tecnologas

y nuevos productos. Poseemos la disposicin a aprender, gerenciar y difundir el

conocimiento.

Trabajo en equipo: Fomentamos la integracin de equipos con el propsito de

alcanzar metas comunes.

Reconocimiento continuo al logro y la excelencia: Fomentamos y reconocemos

constantemente entre nuestros trabajadores la excelencia y la orientacin al logro.

Oportunidades de empleo sin distincin: Proveemos oportunidades de empleo en

igualdad de condiciones.

Integridad y Civismo: Exhibimos una actitud consistente tica, honesta, responsable,

equitativa y pro-activa hacia nuestro trabajo y hacia la sociedad en la cual nos

desenvolvemos.

Relaciones de mutuo beneficio con las partes interesadas: Buscamos el beneficio

comn en nuestras relaciones con las partes interesadas del negocio.

3.2 El reto de convertirnos en una organizacin global

A partir de los cambios organizacionales generados dentro de Empresas Polar, la

Unidad Estratgica de Negocio de Alimentos ha reorientado tanto su estructura interna como

su manera de trabajar, partiendo de un diseo estratgico propio que va en lnea con la

7

filosofa de trabajo de toda la organizacin. Dentro de la UEN cada uno de sus trabajadores ha

concientizado este proceso y ha orientado sus acciones para el fiel cumplimiento de su visin,

alineada a los ejes de ambicin de Empresas Polar.

La UEN de Alimentos durante la integracin Primor-Mavesa realiz un profundo y

laborioso trabajo que persigui la inclusin de nuevas fortalezas en funcin de aplicar las

mejores prcticas, mitigando los riesgos derivados de esta adquisicin para proteger el valor

global del negocio. A raz de este proceso su estructura qued conformada como a

continuacin se explica.

3.2.1 Direcciones de apoyo

Actualmente, como partes esenciales de la estructura de la UEN, existen cuatro reas

de apoyo a la gestin: las direcciones de Administracin y Finanzas, de Ventas y Distribucin,

Tcnica y de Logstica y Abastecimiento, las cuales ofrecen el soporte necesario a los procesos

de gestin de los negocios.

3.2.2 Cinco maneras de lograr crecimiento y rentabilidad

Por otra parte, la Direccin de Consumo Humano ofrece al consumidor venezolano un

abanico de alternativas nutricionales a travs de nuevos productos de valor agregado, actual

filosofa de la UEN de Alimentos para afianzar su posicin en el mercado nacional y extender

sus actividades hacia la Comunidad Andina de Naciones (CAN). Dentro de esta direccin se

concentran las siguientes unidades:

- Negocio de Pasta, Arroz, Sopas y Caldos.

- Negocio Maz, Avenas y Bebidas Instantneas.

- Negocio Salsas, Untables y Aceites.

- Negocio de Alimentos Congelados, Refrigerados y Enlatados.

- Negocio Helados y Postres.

8

3.2.3 La integracin cultural y tecnolgica

Siempre con miras de lograr los objetivos medulares, existen dentro de la UEN de

Alimentos las Gerencias Nacionales de RRHH y Sistemas. Estas gerencias nacionales

funcionan como reas de soporte sumamente importantes, ms an en estos momentos en que

ambas deben responsabilizarse de una crucial tarea: integrar a su gente cultural y

tecnolgicamente.

3.3 Nuestras plantas

Hasta el momento, la UEN de Alimentos funciona con tres plantas de maz

(Remavenca en Cuman, Chivacoa y Turmero), un pastificio (Mosaca en Maracaibo), tres

plantas procesadoras de alimentos para animales (Procra en Santa Cruz de Aragua, Maracaibo

y Chivacoa), una planta de empaques (Rotoven en Maracay), una planta de salsas y untables

(Mavesa Alimentos en Valencia), una planta de limpieza (Mavesa Limpieza en Valencia), una

planta de alimentos refrigerados del mar (Alimar en Cuman), una planta de alimentos

enlatados (Alimentos Margarita en Mariguitar), una planta procesadora de aceite de palma

(Palmonagas en Monagas), una planta de helados (Productos EFE en Caracas) y una planta de

maz y avena en el exterior (Promasa en Colombia).

3.4 La comercializacin

En estos momentos, la UEN de Alimentos posee la comercializadora Promesa para su

proceso de distribucin y ventas en Venezuela. Mientras que en Colombia cuenta con ms de

30 distribuidores independientes entre los cuales se encuentra Colpromesa, que pertenece a

nuestra organizacin. De esta manera, podemos llegar a cada rincn de ambos pases.

3.5 Planteamiento del problema

El mantenimiento cumple un papel muy importante dentro de las actividades de

cualquier empresa, no slo se encarga de la preservacin de los activos fijos en el tiempo sino

que a su vez procura mantener lo ms continuamente posible las actividades de operacin de la

empresa. Cabe destacar que el mantenimiento ha evolucionado a largo de los aos, esta

evolucin responde a cambios en las expectativas, como lo son una mayor preocupacin

respecto a las consecuencias ambientales y de seguridad que causara una falla, la relacin

9

existente entre el mantenimiento y la calidad del producto, y una creciente presin por lograr

la mxima productividad al menor costo posible.

Actualmente de Planta Alimento Valencia, el plan de mantenimiento dentro del rea de

envasado de margarina se basa principalmente en mantenimiento preventivo y mantenimiento

correctivo. Sin embargo, la continua bsqueda de optimizacin y ahorro de costos han

generado el inters en la evolucin del plan de mantenimiento de dicha rea. El inters

principal es reducir el nmero de paradas de las lneas de envasado en el rea de margarina y a

su vez optimizar el plan de mantenimiento preventivo actual.

4. MARCO TERICO

4.1 Definicin de Mantenimiento

El mantenimiento industrial es el conjunto de actividades realizadas que permiten

conservar el buen funcionamiento de bienes, equipos e instalaciones de una empresa, o

reestablecerlo de manera que se garantice la produccin y buena calidad del bien o servicio. La

base de sustentacin del mantenimiento es esencialmente econmica. La utilizacin de

equipos deteriorados reduce la calidad y cantidad de los bienes y servicios producidos,

disminuyendo de esta manera las ganancias. Por otro lado, el uso de equipos en condiciones de

deterioro incrementa los riesgos laborales. As mismo, el costo de reemplazar dichos equipos

por nuevos es muy elevado en trminos econmicos y encarece el producto o servicio.

4.1.2 Objetivos del Mantenimiento

Garantizar el ptimo funcionamiento de los activos fsicos.

Contribuir con los niveles de calidad del producto.

Garantizar el retorno ptimo del capital invertido.

Contribuir con la seguridad del personal y del medio ambiente.

Aumentar la confiabilidad, mantenibilidad, disponibilidad y efectividad.

Reducir y optimizar los costos.

4.2 Tipos de Mantenimiento

4.2.1 Mantenimiento Correctivo

El mantenimiento correctivo, conocido tambin como reactivo o de funcionamiento

hasta falla, es aquel que se lleva a cabo una vez que la falla aparece. Es de carcter urgente e

imprevisto y se realiza con la finalidad de reparar o corregir fallas en equipos o componentes

lo antes posible y devolver el equipo a su condicin normal de operacin evitando en lo

posible mayores prdidas de tiempo, produccin y dinero. Es el ms fcil de implementar.

11

4.2.1.1 Desventajas del Mantenimiento Correctivo

El mantenimiento correctivo presenta tres desventajas bsicas:

Permite la falla de los componentes de la mquina, pudiendo causar daos a

otros y consecuentemente elevar los costos.

La falla puede ocurrir a una hora o lugar inconveniente, de forma que no estar

disponible, ni el personal ni los repuestos necesarios para su reparacin.

Hay plantas que no pueden ser detenidas de un momento a otro, sea porque

proveen un servicio esencial o porque manejan productos tales como alimentos

o materiales fundidos, los cuales se deteriorarn, solidificarn o producen algn

otro efecto daino si la planta se detiene repentinamente.

Hacer nicamente mantenimiento correctivo es una poltica completamente en desuso

pues ocasiona interrupciones en el servicio e incrementa los costos de reparacin, de repuestos

y los producidos por paradas no programadas en lneas de produccin, conduciendo a un uso

ineficiente de la fuerza laboral y pudiendo acarrear deterioro en la calidad de los productos.

Cuando se tiene un equipo con algn tipo de falla, se tienen dos alternativas posibles a

seguir: reparar y seguir usando el mismo equipo, o bien, no repararlo y reemplazarlo por una

unidad nueva. Para tomar una decisin entre ests alternativas se hace un estudio econmico

de los costos en los que se incurriran en ambos casos.

4.2.2 Mantenimiento Preventivo

El mantenimiento preventivo se refiere a las actividades de mantenimiento realizadas

en forma peridica y planificada de manera que no afecten la produccin de forma imprevista,

e independientemente de la aparicin de fallas o de la aparente buena condicin actual de los

equipos o componentes con el objetivo de conservarlos y mantenerlos en sus niveles normales

de operacin.

Representa un avance comparado con el mantenimiento reactivo respecto a la

prevencin de fallas inesperadas. Se lleva a cabo por medio de inspecciones peridicas que se

realizan a intervalos de tiempos regulares recomendados por el fabricante o a criterio local,

12

dependiendo del tipo de equipo. Sin embargo, no es el mtodo ptimo para obtener mxima

seguridad y confiabilidad de la planta, fundamentalmente, porque las fallas no se producen a

intervalos regulares de tiempo, sino que se producen a intervalos de tiempo de acuerdo a una

distribucin como la indicada en la figura 1.

No de Fallas

Figura 1: Intervalos de falla

Intervalo de

compromiso

Intervalo

corto

Intervalo largo

Tiempo

entre fallas

De aqu que el intervalo de tiempo entre paradas se elija como un valor de

compromiso, entre un intervalo corto (sobre mantenimiento) que resulta seguro, pero muy

costoso, y un intervalo largo (sub mantenimiento) que es barato, pero el riesgo de que ocurran

muchas fallas durante dicho intervalo es alto.

El intervalo de tiempo entre paradas se determina a menudo estadsticamente como el

perodo de tiempo durante el cual el fabricante espera que menos del 2% de mquinas nuevas

o totalmente revisadas fallen, es decir, una confiabilidad del 98%. Este intervalo de

intervencin debe ser revisado continuamente, ya que estudios demuestran que dicho valor

cambia a lo largo de la vida de la mquina.

4.2.2.1 Desventajas del Mantenimiento Preventivo

El mantenimiento preventivo tiene entre otras, las siguientes desventajas:

Algunas fallas seguirn ocurriendo entre los intervalos de reparacin.

13

Durante la detencin muchos componentes en buenas condiciones se

desmontan, inspeccionan, o se cambian innecesariamente, y si se comete algn

error en el reensamblaje, la condicin final con que queda la mquina puede ser

peor que antes de realizar la intervencin.

Como en una reparacin general se requiere examinar gran nmero de

elementos, ello toma un tiempo considerable y resulta en una gran prdida de

produccin.

4.2.2.2 Ventajas del Mantenimiento Preventivo

Las ventajas del mantenimiento preventivo son:

Disminucin de los tiempos de paradas imprevistos.

Disminucin de los costos debido al mantenimiento correctivo.

Mayor vida til de los equipos.

Mejoramiento del control de inventario con la posibilidad de operar con

inventario mnimo.

Mayor seguridad para los trabajadores y de la planta.

4.2.3 Mantenimiento Predictivo

El mantenimiento predictivo se refiere a las actividades de mantenimiento

programadas de acuerdo a los resultados de la evaluacin de las condiciones de operacin de

los equipos, con la finalidad de detectar fallas incipientes y predecir cunto tiempo ms

podran funcionar continuamente en forma segura, utilizando instrumentos especiales para la

deteccin y anlisis evitando afectar la produccin de forma imprevista. La hiptesis base del

mantenimiento predictivo asume que hay caractersticas que se puedan medir u observar, las

cuales definen exactamente la condicin de la mquina. En muchos casos esto es verdad. Sin

embargo, en otros es difcil o muy caro encontrar indicadores de un problema.

Las magnitudes fsicas que se van a monitorear se eligen de manera tal que detecten en

la forma ms incipiente posible las fallas que se esperan encontrar en la mquina.

14

4.2.3.1 Ventajas del Mantenimiento Predictivo

Reduccin de los costos de mantenimiento ya que:

Identifica y corrige los problemas en las mquinas antes de que estos sucedan y

sean ms serios y costosos de reparar.

Reduce el nmero de partes para mantenimiento en inventario.

Identifica y reemplaza prcticas pobres de mantenimiento.

Reduce el costo de horas de labor del personal de mantenimiento.

Mejora la planeacin y los programas de mantenimiento.

Incremento de la produccin ya que:

Reduce los tiempos muertos inesperados por falla en los equipos.

Extiende la vida de los equipos.

Reduce el riesgo de peligros y accidentes.

Incrementa la velocidad del proceso y la velocidad de produccin.

Aumenta el valor de cada mquina por el incremento anual de produccin.

Reduce las prdidas de materia prima de desecho generadas por fallas.

Permite mantener una calidad constante en el proceso.

Aumenta el grado de confiabilidad de la mquina.

Incrementa la eficiencia total de la planta.

4.3 Anlisis de Modo y Efecto de Falla (AMEF)

4.3.1 Resea histrica

La disciplina del AMEF fue desarrollada en el ejercito de la Estados Unidos por los

ingenieros de la National Agency of Space and Aeronautical (NASA), y era conocido como el

procedimiento militar MIL-P-1629, titulado "Procedimiento para la Ejecucin de un Modo de

Falla, Efectos y Anlisis de criticabilidad" y elaborado el 9 de noviembre de 1949; este era

empleado como una tcnica para evaluar la confiabilidad y para determinar los efectos de las

fallas de los equipos y sistemas, en el xito de la misin y la seguridad del personal o de los

equipos.

15

En 1988 la Organizacin Internacional para la Estandarizacin (ISO), public la serie

de normas ISO 9000 para la gestin y el aseguramiento de la calidad; los requerimientos de

esta serie llevaron a muchas organizaciones a desarrollar sistemas de gestin de calidad

enfocados hacia las necesidades, requerimientos y expectativas del cliente, entre estos surgi

en el rea automotriz el QS 9000, ste fue desarrollado por la Chrysler Corporation, la Ford

Motor Company y la General Motors Corporation en un esfuerzo para estandarizar los

sistemas de calidad de los proveedores; de acuerdo con las normas del QS 9000 los

proveedores automotrices deben emplear Planeacin de la Calidad del Producto Avanzada

(APQP), la cual necesariamente debe incluir AMEF de diseo y de proceso, as como tambin

un plan de control.

Posteriormente, en febrero de 1993 el grupo de accin automotriz industrial (AIAG) y

la Sociedad Americana para el Control de Calidad (ASQC) registraron las normas AMEF para

su implementacin en la industria, estas normas son el equivalente al procedimiento tcnico de

la Sociedad de Ingenieros Automotrices SAE J - 1739. Los estndares son presentados en el

manual de AMEF aprobado y sustentado por la Chrysler, la Ford y la General Motors; este

manual proporciona lineamientos generales para la preparacin y ejecucin del AMEF.

Actualmente, el AMEF se ha popularizado en todas las empresas automotrices

americanas y ha empezado a ser utilizado en diversas reas de una gran variedad de empresas

a nivel mundial.

4.3.2. Definicin de AMEF

El Anlisis de modos y efectos de fallas potenciales, AMEF, es un proceso sistemtico

para la identificacin de las fallas potenciales del diseo de un producto o de un proceso antes

de que stas ocurran, con el propsito de eliminarlas o de minimizar el riesgo asociado a las

mismas.

Por lo tanto, el AMEF puede ser considerado como un mtodo analtico estandarizado

para detectar y eliminar problemas de forma sistemtica y total, cuyos objetivos principales

son:

16

Reconocer y evaluar los modos de fallas potenciales y las causas asociadas con el

diseo y manufactura. de un producto

Determinar los efectos de las fallas potenciales en el desempeo del sistema

Identificar las acciones que podrn eliminar o reducir la oportunidad de que ocurra la

falla potencial

Analizar la confiabilidad del sistema

Documentar el proceso

Aunque el mtodo del AMEF generalmente ha sido utilizado por las industrias

automotrices, ste es aplicable para la deteccin y bloqueo de las causas de fallas potenciales

en productos y procesos de cualquier clase de empresa, ya sea que estos se encuentren en

operacin o en fase de proyecto; as como tambin es aplicable para sistemas administrativos y

de servicios.

4.3.3 Beneficios del AMEF

La eliminacin de los modos de fallas potenciales tiene beneficios tanto a corto como a

largo plazo. A corto plazo, representa ahorros de los costos de reparaciones, las pruebas

repetitivas y el tiempo de paro. El beneficio a largo plazo es mucho mas difcil medir puesto

que se relaciona con la satisfaccin del cliente con el producto y con sus percepcin de la

calidad; esta percepcin afecta las futuras compras de los productos y es decisiva para crear

una buena imagen de los mismos.

Por otro lado, el AMEF apoya y refuerza el proceso de diseo ya que:

Ayuda en la seleccin de alternativas durante el diseo

Incrementa la probabilidad de que los modos de fallas potenciales y sus efectos

sobre la operacin del sistema sean considerados durante el diseo

Proporciona unas informacin adicional para ayudar en la planeacin de

programas de pruebas concienzudos y eficientes

Desarrolla una lista de modos de fallas potenciales, clasificados conforme a su

probable efecto sobre el cliente

17

Proporciona un formato documentado abierto para recomendar acciones que

reduzcan el riesgo para hacer el seguimiento de ellas

Detecta fallas en donde son necesarias caractersticas de auto correccin o de

leve proteccin

Identifica los modos de fallas conocidos y potenciales que de otra manera

podran pasar desapercibidos

Detecta fallas primarias, pero a menudo mnimas, que pueden causar ciertas

fallas secundarias

Proporciona un punto de visto fresco en la comprensin de las funciones de un

sistema

5. METOLOGA EMPLEADA

5.1 Determinacin del contexto operacional

A la hora de realizar un AMEF es importante saber el funcionamiento del activo que

ser analizado, se busca determinar todas las funciones que tiene el activo y los elementos que

participan dentro de dichas funciones. Pero tambin es relevante colocar dicho activo dentro

de un contexto operacional ya que esto va a generar ciertos parmetros de funcionamiento que

luego nos ayudar a elaborar el listado de fallas funcionales que tengan que ver con normas de

seguridad, ambiente y estndares de desempeo.

5.2 Elaboracin de los diagramas funcionales mecnicos

Para elaborar los diagramas funcionales mecnicos fue necesario realizar un bosquejo a

mano alzada de los elementos que conformaban la llenadora Trepko IV, ya que se deseaba

hacer un levantamiento 3D de cada funcin y los planos que incluye el catalogo del fabricante

no suministraban suficiente informacin para realizar este levantamiento a partir de ellos.

Estos bosquejos a mano alzada luego fueron acompaados por planos acotados de cada

elemento que conforma el sistema, esto permite luego hacer el levantamiento 3D de cada

funcin con la ayuda del software AUTOCAD. Para poder acotar los planos nos valimos de la

ayuda de un vernier y una cinta mtrica con los que fueron tomadas las medidas de los

elementos. Cabe destacar que para poder realizar los bosquejos y tomar las medidas a los

elementos era necesario tener la Llenadora Trepko IV en parada. En esta ocasin la parada

programada se deba al cambio del PLC del sistema de control.

5.3 Elaboracin de los diagramas funcionales electro-neumticos

Ciertas funciones de la Llenadora Trepko IV poseen un componente electro-neumtico.

En primer lugar era necesario definir cuales eran estas funciones. A partir de all se identifican

cuales son los componentes electro-neumticos involucrados en la funcin, es decir, se

identifican elementos tales como: cilindros neumticos, vlvulas electro-neumticas,

elementos de succin a travs de vaco o frenos neumticos. Esta identificacin se logra con la

ayuda del catlogo del fabricante de la Llenadora Trepko IV pero a su vez es necesaria la

confirmacin de los elementos por parte de algn supervisor de mantenimiento del rea de

19

envasado de margarina, ya que la llenadora ha sufrido algunas modificaciones desde el

momento que fue adquirida del fabricante. Luego se procede a dibujar los esquemas de las

conexiones del sistema, se representa cada elemento segn la simbologa neumtica adecuada.

Para una mejor compresin del sistema el diagrama funcin electro-neumtico fue

complementado con los algoritmos que controlan el PLC expresados en diagrama escalera.

Para poder realizar este diagrama escalera fue necesario contactar al ingeniero electrnico del

departamento de automatizacin para que ste nos pudiera facilitar el programa con los

algoritmos de control impresos para cada funcin.

5.4 Elaboracin de los diagramas funcionales elctricos

Se identificaron primero cuales eran las funciones que posean un componente

elctrico adicional a la funcin de alimentacin de voltaje principal a la llenadora. En este

caso, aquellas funciones donde se generara calor por medio del flujo de corriente a travs de

una resistencia. Para la generacin de estos diagramas funcionales fue necesario identificar

cuales eran los componentes que conformaban el sistema as como la tensin de alimentacin

del mismo. Se requiri de la ayuda de los tcnicos electricistas que laboran en el rea de

envaso de la planta.

5.5 Listado de fallas funcionales

Para elaborar el listado de fallas funcionales primero se gener un diagrama funcional

general donde se separ la llenadora en funciones, cada funcin tiene asociada una serie de

fallas funcionales. Diremos que existe una falla funcional cuando cualquiera de estas

funciones no este cumpliendo con los estndares de desempeo deseados por el propietario.

Los estndares de desempeo asociados a ciertas funciones vienen acompaados de

lmites tanto superiores como inferiores, es decir, la falla funcional existe operando tanto por

arriba o por debajo de los lmites de desempeo estipulados. Es necesario diferenciar entre

ambas fallas funcionales, ya que por lo general los modos de falla y las consecuencias

asociadas a cada una de stas son diferentes.

20

5.6 Listado de modos de falla

Luego de que tenemos definidos las fallas funcionales de nuestro activo tenemos que

definir cuales son los motivos que causan dichas fallas funcionales. Los modos de falla

listados sern aquellos con mayor probabilidad de ocurrencia y tambin aquellas no tan

probables pero con grandes consecuencias operacionales. La descripcin de un modo de falla

debe contener un sustantivo y un verbo, adems de una descripcin con detalles suficientes

como para generar una poltica de mantenimiento futura.

Para generar la lista se pas por un proceso de observacin de funcionamiento de la

llenadora en diferentes turnos y trabajando con la diferentes presentaciones. Todos los modos

de falla ocurridos durante ese perodo de observacin fueron listados. Adicionalmente se

entrevistaron a los operadores y tcnicos de mantenimiento que laboraban en la llenadora

Trepko IV para aadir nuevos modos de falla que no ocurrieron dentro del perodo de

observacin pero eran del conocimiento del personal que trabaja da a da con la mquina.

Luego se recurri al sistema SAP en donde se revisaron todos los reportes de falla de los

ltimos 6 meses de la llenadora para agregar aquel modo de falla que aun no hubiese sido

incluido. Para finalizar, con ayuda de los supervisores de mantenimiento, se revis el listado y

se agregaron una serie de modos de fallas probables que no haban sido identificados en los

procesos anteriores.

5.7 Determinacin del efecto de falla

La determinacin del efecto de falla consisti en la descripcin de la consecuencia

visual del modo de falla. Esta descripcin se logr mediante observacin durante la ocurrencia

de fallas, y a travs de una anlisis de funcionamiento por medio del los diagramas funcionales

realizados. Este anlisis permita inferir que era lo que suceda en la llenadora cuando ocurra

un modo de falla en particular.

5.8 Determinacin de las tareas pro-activas

Para la determinacin de las tareas pro-activas fue necesario conocer y tabular tambin

las causas de las fallas. Al saber la causa de cada modo de falla es ms sencillo asociar una

tarea pro-activa. Para determinar las tareas pro-activas a realizar se cont con la ayuda de los

21

supervisores y los tcnicos de mantenimiento. Bsicamente consistan en inspeccin de

condicin de ciertos elementos y el mantenimiento preventivo de otros.

5.9 Elaboracin de la tabla de AMEF

Con la informacin recolectada se conformara una tabla de AMEF, esta tabla estara

compuesta de los siguientes elementos:

Logotipo de la empresa: es importante la identificacin ya que el formato de las

tablas de AMEF si bien es muy parecido es particular para cada empresa.

Identificacin del activo: se identifica el nombre del activo analizado y su ubicacin

tcnica para asociarlo a la lnea de produccin a la que pertenece.

Identificacin de la persona que realiz el AMEF: es importante la identificacin de

la persona que realiz la tabla de AMEF, ya que de esta manera se adquiere la

responsabilidad por la informacin all expuesta.

Conjunto: en la columna de conjunto de identifica el sistema analizado

Funcin: se colocan todas las funciones del sistema con los estndares de desempeo

asociados a sta. La columna de funcin viene acompaada con otra columna que

simplemente lleva la numeracin.

Falla de funcin o falla funcional: se listan las fallas funcionales acompaadas por

una columna que asocia cada falla funcional a una letra siguiendo un orden alfabtico.

Modos de falla, efecto de falla, tarea pro-activa: se listan los modos de falla, efectos

de falla y las tareas pro-activas y todas estn asociados a una columna que lleva

numeracin arbiga.

6. RESULTADOS

6.1 Contexto operacional de la Llenadora Trepko IV

La llenadora Trepko IV tiene la finalidad de llevar a cabo el envasado de margarina.

sta se encarga de alimentar el envase a una bandeja transportadora, llenar el envase con la

cantidad especfica de margarina, asentar la margarina en el envase, colocar y presellar el foil,

termosellar el foil, alimentar la tapa, apretar la tapa, elevar los envases de la bandeja y

retirarlos para ser transportados al rea de empaque. Por cada vuelta de mquina se realiza el

envasado de 4 margarinas y se trabajaba entre una velocidad de 152-140 env/min.

La llenadora Trepko IV realiza el envasado de 3 presentaciones de margarina. A

continuacin se presentan las caractersticas que posee cada presentacin:

1. Mavesa 250grs.

superior =99mm

inferior =85mm

Alto =61mm

2. Nelly 250grs.

superior =99mm

inferior =85mm

Alto =61mm

3. Regia 200grs

superior =99mm

inferior =82mm

Alto =54mm

Los insumos requeridos para el buen funcionamiento de la llenadora Trepko IV son los

siguientes:

Aire comprimido a una presin mnima de 6 bar

Tensin; 3x440V +N +tierra a 60Hz

Agua caliente

Margarina

23

Envases

Foil

Tapas

Lubricante

La llenadora Trepko IV funciona dentro del rea de envasado margarina de la Planta

Alimentos Valencia. Esta es un rea cerrada de 1200m

2

con un ambiente de aproximadamente

18 C que previene el crecimiento acelerado de bacterias, se encuentra aislada de otras reas

de la planta mediante el uso de cortinas verticales plsticas en cada rea de acceso. El personal

que labora dentro del rea de envasado est debidamente equipada con botas de seguridad,

gorros y tapa bocas para cumplir con las normas de seguridad e higiene establecidas por la

empresa y por el Estado.

Por ser un producto de venta al pblico los estndares de calidad son altos. En lo que

respecta a las funciones principales de la llenadora Trepko IV se dice que esta cumple con los

estndares de calidad s a la salida de la misma:

El envase se encuentra sin hendiduras, rasguos o fisuras

El foil est sellado adecuadamente, es decir, se encuentra adherido completamente a

todo el borde del envase

La tapa se encuentra firmemente presionada contra el envase

Si el llenado se realiz con la cantidad especfica de margarina

Si el llenado de margarina se realiz de manera homognea, sin excesos de aire

El impacto ambiental que de la llenadora Trepko IV es mnimo. Los productos

residuales que esta genera son:

1. El agua usada despus de cada ciclo de limpieza

2. Los envases, tapas y foils que no sirvan para envasado

3. La margarina que no ha sido envasada adecuadamente

24

En el caso del agua esta es devuelta al ambiente luego de pasar por la planta de

tratamiento, de esta manera se cumple con las leyes establecidas por el Estado. Los envases,

tapas y foils y margarina que no es reciclable son desechadas siguiendo los estndares

sanitarios establecidos. Y por ltimo la margarina es reciclada y reenviada al sistema para ser

envasada.

El personal que opera la llenadora Trepko IV est constituido por operarios variables

repartidos en 3 turnos de 8 horas que rotan semanalmente. Entre sus labores se encuentran:

Parada y arranque de la mquina

Suministro del foil a los cilindros de alimentacin

Supervisin del suministro de tinas y tapas

Acciones correctivas simples

Informe de parada

Informe de produccin

A parte del personal que opera la llenadora Trepko IV tenemos a los supervisores de

produccin y los supervisores de mantenimiento, ambos, al igual que los operadores, trabajan

en 3 turnos de 8 horas que rotan semanalmente. Entre sus labores se encuentran:

Supervisor de mantenimiento:

Planificar el mantenimiento de la llenadora

Crear ordenes de reparacin, de parada, de solicitud de repuestos.

Atender cada llamado de los operadores por paradas de mquina

Supervisar a los tcnicos durante los trabajos de mantenimientos

realizados a la llenadora Trepko IV

Supervisor de produccin:

Supervisar el cambio de presentacin de margarina, es decir, cambio de

margarina Nelly a Mavesa por ejemplo.

Supervisar el cumplimientos de metas de produccin semanal

Planificacin de horas extras para cumplimiento de metas semanales

25

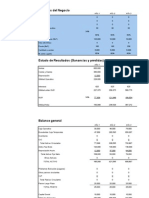

6.2 Diagrama funcional general de Llenadora Trepko IV

Los diagramas funcionales nos ayudan a visualizar cada funcin como un todo

mejorando la capacidad de identificarlas las fallas funcionales y los modos de falla asociados a

stas. La figura 2 a continuacin nos muestra de manera esquemtica cuales son la funciones

primarias para la cuales se adquiri el activo.

ALIMENTAR

ENVASES

LLENAR

ENVASES

VIBRAR

PRESELLAR

FOIL

SELLAR

FOIL

T

R

A

N

S

P

O

R

T

A

R

E

N

V

A

S

E

S

APRETAR

TAPAS

ALIMENTAR

TAPAS

ALIMENTAR

FOIL

RETIRAR

ENVASES

ELEVAR

ENVASES

Figura 2: Diagrama funcional general

26

6.3 Anlisis de Modo y Efecto de Falla

A continuacin se presenta el anlisis de modo y efecto de falla de 3 de los sistemas de

la llenadora Trepko IV ya que con ellos se muestran todos los tipos de funcionamiento de la

mquina y las diferentes complejidades de los mismos. Las tablas de AMEF que se generan a

travs de la informacin que ahora se expondr sern mostradas en los anexos del informe.

6.3.1 Sistema de dispensado de tinas

6.3.1.1 Funcin del sistema.

Dispensar tinas a la bandeja transportadora a una rata de 152-140 env/min

6.3.1.2 Descripcin del funcionamiento mecnico del sistema

La potencia generada por el motor principal es transmitida a travs de una serie de

acoples y ejes a una leva (13), sta esta vinculada a travs de un rodillo seguidor de leva (14)

al elevador (8) y genera un movimiento de arco de circunferencia oscilatorio. El movimiento

oscilatorio es transmitido a un eje de transmisin (18) que est solidario al elevador mediante

un ajuste por lengeta (10) y cuatro tornillos de apriete (17). Este eje se encarga de transmitir

el movimiento oscilatorio al elevador que se encuentra al otro extremo de la llenadora. La

funcin de los elevadores, como su nombre lo indica, es elevar sendos ejes deslizantes (3) que

estn vinculados a los elevadores mediante correderas por las cuales desliza un rodillo de leva

(9). El eje desliza por dentro de una camisa (2) y en el extremo superior ste se encuentra

solidario al bloque de tensin (20). El bloque de tensin est unido a la barra transversal de

soporte (1) mediante 4 tornillos (21). La barra transversal de soporte posee entonces un

movimiento oscilatorio vertical que es imitado por los 4 soportes de tinas (25) fijadas a sta

por medio de un disco de agarre (22). En el extremo de los soportes de tinas (25) se encuentran

las 4 ventosas (24) encargadas de la succin y colocacin de las tinas en la bandeja

transportadora.

EL sistema para alimentar a la bandeja transportadora de slo un envase por lnea esta

controlado por un juego de sujetadores (10) y (11) que abren o cierran convenientemente. Los

sujetadores estn compuestos por un juego superior (11) y uno inferior (10). Los sujetadores

27

inferiores abren cuando el soporte de tina est en ascenso y se encuentra posicionada justo

debajo de la tina, en ese mismo instante los sujetadores superiores cierran para sostener a la

siguiente tina y a su vez al resto de la torre que se encuentra por encima. Luego que el soporte

de tina baj (con la tina adherida a la ventosa) hacia la bandeja, los sujetadores inferiores

cierran y los de arriba un instante despus abren para permitir la cada de la torre de tinas a la

posicin inicial y repetir el proceso. Estos sujetadores son movidos por cilindros neumticos

(7) y (8).

6.3.1.3 Diagrama funcional del sistema mecnico

A continuacin se presentan los diagramas funcionales realizados en AUTOCAD del

sistema mecnico del dispensado de tinas de la Llenadora Trepko IV. Cada diagrama se

acompaado de una tabla con elementos que conforman el sistema:

Figura 3: Parte superior del sistema de dispensado de tina

28

Tabla 1: Elementes de la parte superior del sistema de dispensado de tinas

Figura 4: Parte inferior del sistema de dispensado de tinas

29

Tabla 2: Elementos de la parte inferior del sistema de dispensado de tinas

6.3.1.4 Descripcin del funcionamiento electro-neumtico del sistema

Como se dijo anteriormente los elementos que mueven los sujetadores son cilindros

neumticos. Estos cilindros neumticos estn controlados por 2 vlvulas electro-neumticas,

una para el juego de cilindros superiores (MV10) y otra para el juego de cilindros inferiores

(MV11). Las seales que conmutan a las electro-vlvulas para que cierren o abran los

sujetadores son enviadas por el PLC en el momento adecuado para que exista la sincrona

entre todos los elementos y se lleve a cabo la funcin adecuadamente. En cuanto a la unidad de

succin, sta trabaja con el cambio de aire y vaco. Para la succin del envase trabaja en vaco

y luego para soltar el envase en la bandeja cambia a aire. En este caso lo que controla el

cambio de aire a vaco es una vlvula electro-neumtica (MV12). La seal para activar la

vlvula es enviada por el PLC cuando se cumplan ciertas condiciones. Esta vlvula trabaja en

2 posiciones, cuando est activada (1), es decir, cuando est energizada la bobina por la seal

elctrica que enva el PLC, la vlvula trabaja en vaco y cuando est desactivada (0) la vlvula

trabaja en aire.

30

6.3.1.5 Diagrama funcional electro-neumtico

A continuacin se presenta el diagrama funcional electro-neumtico de la funcin,

donde se pueden apreciar cuales son las entradas o condiciones que maneja el PLC para enviar

la seal de salida a cada vlvula.

Figura 5: Diagrama funcional electro-neumtico de los cilindros superiores. Sistema de dispensado de tinas

Donde:

M0.5=110 en encoger A12.3=Seal para abrir sujetadores

M1.2=180 en encoger A12.4=Seal para cerrar sujetadores

M14.6=Selector de tinas on

31

Figura 6: Diagrama funcional electro-neumtico de los cilindros superiores. Sistema de dispensado de tinas

Donde:

M0.2=45 en encoder A12.5=Abren los sujetadores

M14.6=Selector de tina on A12.6=Cierran los sujetadores

E20.6=CAM 1 (set 200 -reset 222)

32

Figura 7: Diagrama funcional electro-neumtico de la succin de tinas

Donde:

M1.0=160 en encoder E20.7=CAM2 (set260-reset309)

M14.6=selector de tinas on A12.1=seal para activar vaco (1)

M20.6=limpieza on

M29.2=Prueba de vlvula por pantalla

6.3.2 Sistema de presellado

6.3.2.1 Funcin del sistema.

Sellar un punto del foil a una rata de 152-140 env/min.

33

6.3.2.2 Descripcin del funcionamiento mecnico

La funcin de presellado consta de una barra que soporta 4 cilindros neumticos (3),

estos cilindros poseen en el extremo del vstago una base (6) donde est ubicado el elemento

que se encarga del sellado de punto del foil (7). Cuando el vstago desciende este proporciona

la presin necesaria del elemento de sellado sobre el envase para realizar el sellado

adecuadamente. Este presellado se realiza un instante despus que el foil fue colocado sobre el

envase para evitar que se mueva o se caiga durante el avance de la bandeja transportadora a la

estacin de sellado.

6.3.2.3 Diagrama funcional del sistema mecnico

A continuacin se presentan los diagramas funcionales realizados en AUTOCAD del

sistema mecnico del dispensado de tinas de la Llenadora Trepko IV. Cada diagrama se

acompaado de una tabla con elementos que conforman el sistema:

1

2

3

4

5

6

7

8

1

2

3

4

5

6

7

8

Figura 8: Detalle del sistema de presellado

34

Figura 9: Diagrama funcional mecnico. Sistema de presellado

Tabla 3: Elementos del sistema de presellado

Pos Descripcn Canti dad Cdigo SAP

1 TORNILLO HEXA INOXI. M6X25MM 8 97198

2 SUSPENCIN PARA CILINDRO NEUMTICO 4

3 CILINDRO NEUMATICO 12X40MM ADVUL-32-40-P-A-S6 4 89516

3A J UEGO RECAMBIO CILINDRO ADVUL-32-40-S6 89536

4 SENSOR DE TEMPERATURA 1 97495

5 TUERCA 3/4" NF BRONCE PUNTO PRESELLADO 7 88634

6 BASE PUNTO DE PRESELLADO 4 86544

7 ESPARRAGO PUNTO DE PRESELLADO 74MM X 3/4" 4 88663

8 CILINDRO PUNTO DE PRESELLADP 8

PRESELLADO

6.3.2.4 Descripcin del funcionamiento elctrico

El presellado del foil ocurre por presin y temperatura. La temperatura se consigue a

travs de una resistencia colocada en el extremo del elemento metlico encargado del sellado.

Por esta resistencia circula una corriente elevada que es la que genera el calentamiento. La de

35

tensin que genera la corriente proviene de un rel. Este rel recibe una seal de 24 V del PLC

con la que energiza la bobina que permite que se cierre el contacto que alimentar con 220 V

al circuito elctrico de presellado.

6.3.2.5 Descripcin del funcionamiento electro-neumtico

El movimiento de los 4 elementos encargados del sellado del foil est controlado por

una vlvula electro-neumtica 5/2 mono-estable. Cuando la vlvula se activa el vstago

desciende y cuando se desactiva el vstago asciende. La activacin de la vlvula ocurre por

medio de una seal enviada desde el PLC cuando se cumplen ciertas condiciones que permiten

que se lleve a cabo la funcin adecuadamente.

6.3.2.6 Diagrama funcional electro-neumtico

A continuacin se presenta el diagrama funcional electro-neumtico de la funcin,

donde se pueden apreciar cuales son las entradas o condiciones que maneja el PLC para enviar

la seal de salida a la vlvula:

MV13

Figura 10: Diagrama funcional electro-neumtico. Sistema de presellado

36

Donde:

M13.4 Selector de foil on E21.3 Posicionador CAM 6

M10.6 Parada de seguridad A10.1 Salida para bajar vstago del cilindro

M29.4 Selector verificar vlvula

6.3.3 Sistema de asentamiento

6.3.3.1 Funcin del sistema

Asentar la margarina en la tina de manera uniforme a una rata de 152-140 env/min.

6.3.3.2 Descripcin del funcionamiento

Luego que se procede a llenar el envase con la margarina se realiza el asentamiento de

la misma. Para ello se disponen de 4 cilindros neumticos (5) que generan un movimiento

vibratorio que es transmitido al envase por medio de un platillo (6) solidario al extremo del

vstago del cilindro, logrando el as el propsito de asentar el producto. El movimiento del

vstago es controlado por una vlvula electro-neumtica 5/2 mono-estable que se activa por un

tren de pulsos que le enva el PLC en el momento adecuado.

6.3.3.3 Diagrama funcional del sistema mecnico

A continuacin se presentan los diagramas funcionales realizados en AUTOCAD del

sistema mecnico del dispensado de tinas de la Llenadora Trepko IV. Cada diagrama se

acompaado de una tabla con elementos que conforman el sistema:

37

Figura 11: Diagrama funcional mecnico. Sistema de asentamiento

Tabla 4: Elementos del sistema de asentamiento

Pos Descripcin Cantidad Cdigo SAP

1 TORNILLO HEXAGONAL M6X25 4

2 TORNILLO ALLEN M8X60 2

3 BARRA DE SOPORTE DE CILINDROS NEUMTICOS 1

4 BASE CILINDRICA DE NYLON 2

5 CILINDRO NEUMTICO 4

6 PLATILLO 4

7 TUERCA 4

8 SOPORTE EN L 4

SISTEMA DE VIBRACIN

6.3.3.4 Diagrama funcional electro-neumtico

A continuacin se presenta el diagrama funcional electro-neumtico de la funcin,

donde se pueden apreciar cuales son las entradas o condiciones que maneja el PLC para enviar

la seal de salida a la vlvula:

38

Figura 12: Diagrama funcional electro-neumtico. Sistema de asentamiento

Donde:

M30.5 Bandera que se activa en 309 A12.7 Salida que activa el tren de impulsos

M29.4 Selector para verificar vlvula

7. CONCLUSIONES Y RECOMENDACIONES

7.1 Conclusiones

Cada elemento del sistema puede tener asociado a s varios modos de falla y por lo

tanto mientras ms elementos mas modos de falla. Los acoples entre elementos

pueden generar fallas tambin y al fallar el acople falla por lo general el sistema.

Por lo tanto, Mientras menos elementos conforman el sistema, menos son los

modos de falla y mayor es la confiabilidad del mismo.

Las fallas funcionales vienen determinadas exclusivamente por el contexto

operacional. Si el contexto operacional cambia, las fallas funcionales cambian

tambin. Los cambios en los estndares de calidad y/o desempeo podran generar

nuevas fallas funcionales o eliminar otras.

La deteccin de fallas potenciales disminuye costos por motivo de mantenimiento

correctivo evitado. A travs de un monitoreo de condiciones se puede hacer un

registro histrico del funcionamiento de los sistemas y elementos para llevar a cabo

un mantenimiento predictivo que evitara la ocurrencia de fallas. A su vez, los

tiempos de parada se ven reducidos considerablemente ya que el problema es

solucionado antes de que ocurra la falla

El tener un esquema de funcionamiento completo de toda la llenadora Trepko IV

permite solventar rpidamente aquella falla que no se encuentre listada dentro del

AMEF, evitando soluciones azarosas que pueden comprometer el funcionamiento

de la mquina, as como reducir el tiempo de reparacin ya que se ataca el

problema directamente.

No existe la necesidad de rediseo de ninguno de los elementos que conforman los

sistemas o de un sistema en s. Es necesario el rediseo cuando ocurre una falla

repetidamente y es ms conveniente un rediseo del sistema o elemento que

realizar repetidamente el mantenimiento del mismo.

40

7.2 Recomendaciones

Capacitacin a travs de cursos a los supervisores y tcnicos de mantenimiento

acerca del AMEF y del mantenimiento centrado en confiabilidad

Creacin de grupos de trabajo con dedicacin exclusiva a la realizacin del AMEF,

estos grupos pueden ser rotativos. Pero as se garantiza un trabajo rpido que

permita abarcar todas las lneas de produccin lo ms pronto posible

Actualizar peridicamente el AMEF con nuevos modos de falla ocurridos y que no

se encuentran listados

Estandarizacin del reporte de falla dentro del sistema SAP de manera que coincida

con el formato de tablas de AMEF utilizado

Codificacin en los planos de la mquina de aquellos elementos que poseen o

podran poseer repuestos

Identificacin de repuestos comunes dentro del rea de envasado de margarina

41

BIBLIOGRAFA CONSULTADA

MOUBRAY, J ohn Reliability-Centred Maintenance. Editorial Butterworth Heinemann.

Segunda Edicin. 1997.

GUILLN SALVADOR, Antonio. "Introduccin a la Neumtica" Editorial: Marcombo,

Boixerau editores. Barcelona-Mxico 1988.

SAE J A1012. A Guide to the Reliability-Centered Maintenance (RCM) Standard. Enero 2002

ABS. Reliability Centered Maintenance. J ulio 2004

http:// www.empresas-polar.com

http:// www.festo.com

http:// www.maitenanceresourses.com

ANEXOS

43

Anexo 1: Tabla AMEF del sistema de dispensado de tinas

44

Anexo 2: Continuacin de la tabla de AMEF del sistema de dispensado de tinas

45

Anexo 3: Continuacin de la tabla de AMEF del sistema de dispensado de tinas

46

Anexo 4: Tabla de AMEF del sistema de presellado

47

Anexo 5: Tabla de AMEF del sistema de asentamiento

48

Anexo 6: Diagrama funcional completo del sistema de dispensado de tinas

49

Anexo 7: Llenadora Trepko IV

50

Anexo 8: Sistema de presellado

51

Anexo 9: Parte superior del sistema de dispensado de tinas

52

Das könnte Ihnen auch gefallen

- Informe Tres. AccoutingDokument1 SeiteInforme Tres. AccoutingAnonymous I03Wesk92Noch keine Bewertungen

- Version 2Dokument1 SeiteVersion 2Anonymous I03Wesk92Noch keine Bewertungen

- Cerveceria FichaDokument10 SeitenCerveceria FichaAnonymous I03Wesk92Noch keine Bewertungen

- Frances - General - Intensivo PDFDokument2 SeitenFrances - General - Intensivo PDFAnonymous I03Wesk92Noch keine Bewertungen

- Tener Un Perro EpilépticoDokument2 SeitenTener Un Perro EpilépticoAnonymous I03Wesk92Noch keine Bewertungen

- Objetivos JGDokument1 SeiteObjetivos JGAnonymous I03Wesk92Noch keine Bewertungen

- Decidí Estudiar en Centennial College Debido A La Excelente Reputación Con La Que CuentaDokument1 SeiteDecidí Estudiar en Centennial College Debido A La Excelente Reputación Con La Que CuentaAnonymous I03Wesk92Noch keine Bewertungen

- Semestre 1Dokument1 SeiteSemestre 1Anonymous I03Wesk92Noch keine Bewertungen

- Entrevista en Profundidad EFK APDokument2 SeitenEntrevista en Profundidad EFK APAnonymous I03Wesk92Noch keine Bewertungen

- Ma-Di-02-002-802 Autotransformadores de Potencia 50 Mva 230 115 13.8 KVDokument106 SeitenMa-Di-02-002-802 Autotransformadores de Potencia 50 Mva 230 115 13.8 KVAnonymous I03Wesk92Noch keine Bewertungen

- Manual Test de WarteggDokument5 SeitenManual Test de WarteggAnonymous I03Wesk92Noch keine Bewertungen

- 1000 y 1 Recetas Culturistas (Alguna Repetida) PDFDokument68 Seiten1000 y 1 Recetas Culturistas (Alguna Repetida) PDFIker Redondo100% (1)

- BARSIT CuestionarioDokument4 SeitenBARSIT CuestionarioMarNoch keine Bewertungen

- Dedglis DuarteDokument1 SeiteDedglis DuarteAnonymous I03Wesk92Noch keine Bewertungen

- Beca La Próxima Sección Un Resumen Sobre Sus Metas Profesionales y PersonalesDokument1 SeiteBeca La Próxima Sección Un Resumen Sobre Sus Metas Profesionales y PersonalesAnonymous I03Wesk92Noch keine Bewertungen

- Quiero Mi GMATDokument1 SeiteQuiero Mi GMATAnonymous I03Wesk92Noch keine Bewertungen

- Deposito Landaeta Casa HigueroteDokument1 SeiteDeposito Landaeta Casa HigueroteAnonymous I03Wesk92Noch keine Bewertungen

- El RefrigeradorDokument2 SeitenEl RefrigeradorAnonymous I03Wesk92Noch keine Bewertungen

- Plantilla1 EstadosFinancierosDokument12 SeitenPlantilla1 EstadosFinancierosAnonymous I03Wesk92Noch keine Bewertungen

- 99-. Certificate Brochure 2014-2015Dokument2 Seiten99-. Certificate Brochure 2014-2015Anonymous I03Wesk92Noch keine Bewertungen

- Ds 160 Brochure SP Feb 2014Dokument2 SeitenDs 160 Brochure SP Feb 2014Anonymous I03Wesk92Noch keine Bewertungen

- 1000 y 1 Recetas Culturistas (Alguna Repetida) PDFDokument68 Seiten1000 y 1 Recetas Culturistas (Alguna Repetida) PDFIker Redondo100% (1)

- Electricista Liniero en CalienteDokument2 SeitenElectricista Liniero en CalienteAnonymous I03Wesk92100% (1)

- Leyenda Plantillas FinancierasDokument2 SeitenLeyenda Plantillas FinancierasAnonymous I03Wesk92Noch keine Bewertungen

- Estrategias de Marketing Impulsadas Por El ClienteDokument4 SeitenEstrategias de Marketing Impulsadas Por El ClienteAnonymous I03Wesk92Noch keine Bewertungen

- En Este Cao Es Interesante La Idea de Analizar Las Características Personales Del Emprendedor y Cómo Identificó Las Oportunidades Que Tenía Para Generar Un Producto o Servicio Analizando La Mezcla de MercadeoDokument1 SeiteEn Este Cao Es Interesante La Idea de Analizar Las Características Personales Del Emprendedor y Cómo Identificó Las Oportunidades Que Tenía Para Generar Un Producto o Servicio Analizando La Mezcla de MercadeoAnonymous I03Wesk92Noch keine Bewertungen

- Razonamiento AbstractoDokument14 SeitenRazonamiento Abstractoaquimí100% (8)