Beruflich Dokumente

Kultur Dokumente

MCC TCC

Hochgeladen von

Aline E Eu0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

50 Ansichten66 SeitenEste documento apresenta uma metodologia enxuta para elaboração de planos de manutenção baseada na confiabilidade dos equipamentos. O objetivo é reduzir o tempo e recursos necessários para implementar a metodologia de Manutenção Centrada na Confiabilidade (MCC) na empresa Whirlpool - Unidade Embraco, visando aumentar a disponibilidade e confiabilidade dos equipamentos de forma acessível.

Originalbeschreibung:

MCC

Originaltitel

MCC tcc

Copyright

© © All Rights Reserved

Verfügbare Formate

PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenEste documento apresenta uma metodologia enxuta para elaboração de planos de manutenção baseada na confiabilidade dos equipamentos. O objetivo é reduzir o tempo e recursos necessários para implementar a metodologia de Manutenção Centrada na Confiabilidade (MCC) na empresa Whirlpool - Unidade Embraco, visando aumentar a disponibilidade e confiabilidade dos equipamentos de forma acessível.

Copyright:

© All Rights Reserved

Verfügbare Formate

Als PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

50 Ansichten66 SeitenMCC TCC

Hochgeladen von

Aline E EuEste documento apresenta uma metodologia enxuta para elaboração de planos de manutenção baseada na confiabilidade dos equipamentos. O objetivo é reduzir o tempo e recursos necessários para implementar a metodologia de Manutenção Centrada na Confiabilidade (MCC) na empresa Whirlpool - Unidade Embraco, visando aumentar a disponibilidade e confiabilidade dos equipamentos de forma acessível.

Copyright:

© All Rights Reserved

Verfügbare Formate

Als PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 66

UNIVERSIDADE DO ESTADO DE SANTA CATARINA

CENTRO DE CINCIAS TECNOLGICAS

DEPARTAMENTO DE ENGENHARIA DE PRODUO E SISTEMAS

LUIZ FERNANDO DE OLIVEIRA

METODOLOGIA ENXUTA PARA ELABORAO DE PLANOS DE

MANUTENO BASEADA NA CONFIABILIDADE DOS EQUIPAMENTOS

Joinville - SC

2010

UNIVERSIDADE DO ESTADO DE SANTA CATARINA

CENTRO DE CINCIAS TECNOLGICAS

DEPARTAMENTO DE ENGENHARIA DE PRODUO E SISTEMAS

LUIZ FERNANDO DE OLIVEIRA

METODOLOGIA ENXUTA PARA ELABORAO DE PLANOS DE

MANUTENO BASEADA NA CONFIABILIDADE DOS EQUIPAMENTOS

Trabalho de Graduao apresentado

Universidade do Estado de Santa Catarina,

como requisito parcial para obteno do ttulo

de Engenheiro de Produo e Sistemas.

Orientador: Dr. Evandro Bittencourt

Joinville - SC

2010

LUIZ FERNANDO DE OLIVEIRA

METODOLOGIA ENXUTA PARA ELABORAO DE PLANOS DE

MANUTENO BASEADA NA CONFIABILIDADE DOS EQUIPAMENTOS

Trabalho de Graduao aprovado como requisito parcial para a obteno do ttulo de

Engenheiro do curso de Engenharia de Produo e Sistemas da Universidade do Estado de

Santa Catarina.

Banca Examinadora:

Orientador:

______________________________________

Prof. Evandro Bittencourt

Membro:

______________________________________

Prof. Fernando Natal de Pretto

Membro:

______________________________________

Prof. Valdsio Benevenutti

Joinville, 16/11/2010

AGRADECIMENTOS

Primeiramente a Deus, pela vida e pela fora concebida para a concretizao de mais

um sonho.

minha companheira Andrea Bitencourt de Oliveira e minha filha Sthfany Caroline

de Oliveira, pelo amor, companheirismo, pacincia e incentivos prestados em toda a minha

vida acadmica.

Aos meus pais Djair de Oliveira e Luci Maria de Oliveira, pelo amor, dedicao,

exemplo de garra e carter, e por estarem sempre ao meu lado em todos os momentos.

os meus irmos Guilherme, Patricia e Ana Claudia, pelos momentos de alegria e por

sempre acreditar em mim.

empresa Whirlpool S/A Unidade Embraco, em especial ao Supervisor de

Manuteno Edsio Inacio, pelo exemplo de pessoa, lder e profissional dedicado, por me

guiar no desenvolvimento de minha carreira profissional.

Universidade do Estado de Santa Catarina, em especial aos professores Evandro

Bitencourt e Rgis Kovacs Scalice, pelo exemplo de competncia e dedicao.

LUIZ FERNANDO DE OLIVEIRA

METODOLOGIA ENXUTA PARA ELABORAO DE PLANOS DE

MANUTENO BASEADA NA CONFIABILIDADE DOS EQUIPAMENTOS

RESUMO

A Manuteno Centrada na Confiabilidade (MCC), uma ferramenta utilizada pela

manuteno, visando dividir o equipamento em sistemas para analisar suas funes, as

possveis falhas para cada funo, os modos de falha para cada falha e as causas, efeitos,

frequncias, gravidades e riscos para cada modo de falha. Com esses dados possvel

elabolarar um plano de manuteno para o equipamento muito mais eficiente, visando

confiabilidade e disponibilidade de mquina. O presente trabalho ir propor uma verso

enxuta desta ferramenta, reduzindo o tempo de implementao no equipamento buscanto

tornar ascessvel a empresa Whirlpool Unidade Embraco, a aplicao da mesma. Contento

os passos para se aplicar a ferramenta nos equipamentos e para a implantao na empresa. A

proposta reduzir consideravelmente os recursos necessrios para a implantao da

ferramenta, buscando garantir as funes principais do equipamento e padronizar a elaborao

de planos de manuteno utilizando melhor todos os recursos disponveis da empresa, visando

ajudar a empresa atingir a meta que de 96% de disponibilidade para cada equipamento e

reduo dos estoques atravz do aumento da confiabilidade.

Palavra chave: Manuteno Centrada na Confiabilidade (MCC), Confiabilidade,

Disponibilidade.

LISTA DE ILUSTRAO

Figura 1 Curva do ponto de falha...........................................................................................19

Figura 2 Coletando dados para anlise de vibrao ........................................................... 20

Figura 3 Exemplo de grfico gerado pelo software de anlise de vibrao...........................21

Figura 4 Imagem termogrfica e imagem real de um moto redutor ..................................... 22

Figura 5 Identificando tamanho das particulas ..................................................... ..............23

Figura 6 Identificando trincas utilizando a tcnica de partculas magnticas........................24

Figura 7 Diagrama organizacional de uma usina hidreltrica................................................27

Figura 8 Foto de uma turbina.................................................................................................29

Figura 9 Curva da banheira....................................................................................................29

Figura 10 Configurao clssica de componentes do grupo de reviso da MCC..................35

Figura 11 Planta Whirlpool Embraco em Joinville SC - Brasil ...................... ..............39

Figura 12 Diagrama de blocos comparando o processo da MCC padro com a MCC

enxuta.......................................................................................................... ..............................41

Figura 13 Diviso de sistemas e subsistemas de um equipamento........................................53

LISTA DE TABELAS

Tabela 1 Comparao da manuteno tradicional com a MCC ........................................... 26

Tabela 2 Matriz de risco do modo de falha ......................................................................... 30

Tabela 3 Identificao dos sistemas ................................................................................... 43

Tabela 4 Anlise de risco......................................................................................................46

Tabela 5 Passos para implantao da MCC ........................................................................ 49

Tabela 6 Comparao da metodologia de criao do plano de manuteno ........................ 52

Tabela 7 Comparativo antes e depois da implantao da MCC ........................................... 54

LISTA DE ABREVIATURAS

ABENDE Associao Brasileira de Ensaios No Destrutivos e de Inspeo

CLASSE A Equipamento de grande impacto econmico na produo (gargalo)

COD Cdigo

EECON Embraco Eletronic Controls

EEO - Evidente econmico/operacional

EMBRACO Empresa Brasileira de Compressores

ESA - Evidente de segurana/ambiente

ISO - International Standardization Organization - Organizao Internacional para

padronizao

ISO 9001 Certificao da gesto da qualidade

MCC Manuteno Centrada na Confiabilidade

OEO - Oculto econmico/operacional

OSA - Oculto segurana/ambiental

SA Sociedade Annima

SAP Software de Gesto Empresarial

SC Santa Catarina

UFSC Universidade Federal de Santa Catarina

USP Universidade de So Paulo

SUMRIO

LISTA DE ILUSTRAO ..................................................................................................6

LISTA DE TABELAS ..........................................................................................................7

LISTA DE ABREVIATURAS .............................................................................................8

1 INTRODUO ............................................................................................................... 11

1.1 APRESENTAO DO TEMA ...................................................................................... 12

1.2 CARACTERIZAO DO PROBLEMA ........................................................................ 12

1.3 OBJETIVOS................................................................................................................... 12

1.3.1 Objetivo Geral............................................................................................................ 13

1.3.2 Objetivos Especficos ................................................................................................. 13

1.4 JUSTIFICATIVA ........................................................................................................... 13

1.5 DELIMITAO DO TRABALHO ................................................................................ 13

1.6 ESTRUTURA DO TRABALHO .................................................................................... 14

2 FUNDAMENTAO TERICA ................................................................................... 15

2.1 HISTRIA DA MANUTENO .................................................................................. 15

2.2 TIPOS DE MANUTENO .......................................................................................... 16

2.2.1 Manuteno Corretiva ............................................................................................... 17

2.2.2 Manuteno Preventiva ............................................................................................. 18

2.2.3 Manuteno Preditiva................................................................................................ 19

2.3 MANUTENO CENTRADA NA CONFIABILIDADE (MCC) .................................. 24

2.3.1 Questes Bsicas do MCC ......................................................................................... 26

2.3.2 Sistemas e Funes ..................................................................................................... 27

2.3.3 Falhas ......................................................................................................................... 28

2.3.4 Modos de Falhas ........................................................................................................ 28

2.3.5 Efeitos de Falhas ........................................................................................................ 30

2.3.6 Conseqncias de Falhas ........................................................................................... 31

2.3.7 Escolha da Atividade de Manuteno. ...................................................................... 32

2.3.8 Plano de Manuteno................................................................................................. 33

2.3.9 Processo de Implantao da MCC ............................................................................ 34

3 PROCEDIMENTOS METODOLGICOS ................................................................... 37

3.1 INTRODUO .............................................................................................................. 37

3.2 APRESENTAO DA EMPRESA................................................................................ 38

3.2.1 Estrutura .................................................................................................................... 39

3.2.2 Unidade Brasil............................................................................................................ 39

3.3 ETAPAS DA PESQUISA ............................................................................................... 40

4 METODOLOGIA E IMPLANTAO DA FERRAMENTA MCC ENXUTA ........... 41

4.1 ESCOLHA DO EQUIPAMENTO PARA IMPLANTAO. ......................................... 42

4.2 DIVISO DOS SISTEMAS ........................................................................................... 42

4.3 REGISTRO DAS INFORMAES ............................................................................... 43

4.4 IDENTIFICAO DAS FUNES .............................................................................. 44

4.5 IDENTIFICAO DAS FALHAS, MODOS DE FALHA, CAUSA E EFEITO ............. 44

4.6 IDENTIFICAO DA FREQNCIA E GRAVIDADE ............................................. 45

4.7 ANLISES DE RISCO .................................................................................................. 45

4.8 PLANO DE MANUTENO ........................................................................................ 46

4.9 ESCOLHA DO TIPO DE MANUTENO ................................................................... 47

4.10 PERIODICIDADE PARA AS ATIVIDADES DE MANUTENO ............................ 48

4.11 IMPLANTAO DA FERRAMENTA MCC .............................................................. 48

5 RESULTADOS ................................................................................................................ 51

5.1 RESULTADOS OBTIDOS ............................................................................................ 51

CONCLUSES FINAIS .................................................................................................... 56

REFERNCIAS BIBLIOGRFICAS............................................................................... 58

ANEXO 1 Diagrama De Blocos De Uma Mquina De Separao De Polpa ................. 60

ANEXO 2 Formulrio De Documentao De Uma Mquina De Separao De Polpa . 61

APNDICE 1 Exemplo De Preenchimento Do Cadastro De Sistemas .......................... 62

APNDICE 2 - Exemplo De Preenchimento Do Cadastro Do Plano De Manuteno .... 63

APNDICE 3 Cadastro De Identificao Dos Sistemas ................................................. 64

APNDICE 4 Cadastro De Sistemas .............................................................................. 65

APNDICE 5 Cadastro Dos Planos De Manuteno ..................................................... 66

11

1 INTRODUO

Diante do atual cenrio mundial de extrema competitividade e concorrncia em que as

organizaes esto inseridas, de suma importncia a adoo de prticas e estratgias que

resultem no aumento da eficcia e eficincia das operaes em sua totalidade, seja ela de

cunho estratgico, ttico ou operacional.

Para uma indstria, o maior percentual de ganhos e tambm de perdas esto

concentradas na produo, e por esta razo vital o monitoramento e avaliao de seus

equipamentos, tanto no aspecto confiabilidade como no desempenho operacional, assim como

da organizao em sua totalidade.

Atualmente com estes vrios programas de melhorias contnuas e manufatura enxuta

adotados pelas empresas brasileiras desde o final dos anos 90, dos mais diversos setores,

visando eliminao de desperdcios, ou seja, tudo aquilo que adiciona custos, mas no

adiciona valor agregado ao produto final. E a manuteno no ficou de fora, pois casa vez tem

um papel mais importante na indstria, ela precisa garantir disponibilidade dos equipamentos,

pensando em aumento da demanda e reduo dos custos dos processos produtivos.

Desde a implantao do Lean Manufacturing (manufatura enxuta), houve maior

cobrana por parte da empresa junto a manuteno no quesito confiabilidade e disponibilidade

dos equipamentos. Tendo a manuteno como desafio, melhorar esses ndices sem contratar

profissionais e investir em reformas dos equipamentos.

Uma das solues para a manuteno a aplicao da ferramenta Manuteno

Centrada na Confiabilidade (MCC), que tem como foco preservar as funes e no os

componentes do equipamento, como realizado na manuteno atual. O desafio dessa

ferramenta sua complexibilidade de aplicao, analisando a fundo cada parte da mquina,

levando-se muito tempo e utilizando muitos recursos, tornando muita vezes a tcnica invivel

para a empresa.

Com este trabalho, espera-se viabilizar a MCC para a empresa do estudo de caso,

resumindo algumas partes do processo: subdiviso dos sistemas, o grande volume de

documentao, o grande nmero de pessoas na equipe de implementao e o grande nmero

de horas destinadas a este fim. Diminuindo assim a eficincia da ferramenta, mas ainda

apresentando resultados que atendam as novas exigncias de disponibilidade e confiabilidade

da empresa, tornando o processo de implantao mais rpido e utilizando menos recursos.

12

Aplicando uma MCC enxuta, espera-se padronizar o mtodo de criao dos planos de

manuteno na empresa, atender as necessidades da produo em relao ao aumento da

confiabilidade, possibilitando assim a reduo dos estoques, aumento da disponibilidade,

melhorando os ndices de produtividade dos equipamentos e utilizar melhor os recursos da

manuteno disponveis na empresa.

1.1 APRESENTAO DO TEMA

O tema deste estudo elaborao de uma metodologia enxuta para elaborao de

planos de manuteno baseada na confiabilidade dos equipamentos, assim espera-se

padronizar o mtodo de criao dos planos de manuteno, atender as necessidades da

produo em relao ao aumento da confiabilidade dentro da empresa Whirlpool S/A

Unidade Embraco, sediada na cidade de Joinville, regio norte do estado de Santa Catarina.

Este modelo de suma importncia, visto que a adoo de diferentes tcnicas de

elaborao de planos de manuteno resultam em impactos diversos no sistema produtivo,

que variam desde custos excessivos de manuteno, baixa produtividade dos equipamentos

devido a baixa disponibilidade dos mesmos e at mesmo a m aplicao dos recursos

disponveis na manuteno.

1.2 CARACTERIZAO DO PROBLEMA

Na empresa estudada, depois da implantao do Lean Manufacturing (manufatura

enxuta), e juntamente, com o aumento da demanda, houve maior cobrana junto a

manuteno no quesito confiabilidade e disponibilidade dos equipamentos. Tendo a

manuteno como desafio, melhorar esses ndices sem contratar profissionais e investir em

reformas dos equipamentos. Assim, o problema como implantar de forma enxuta os planos

de manuteno basendo-se na disponibilidade dos equipamentos conforme a ferramenta do

MCC.

1.3 OBJETIVOS

O trabalho possui objetivos gerais e especficos, os quais esto descritos a seguir.

13

1.3.1 Objetivo Geral

Implementar um modelo de elaborao de planos de manuteno para atender as

necessidades da produo em relao ao aumento da confiabilidade, possibilitando assim a

reduo dos estoques, aumento da disponibilidade, melhorando os ndices de produtividade

dos equipamentos e utilizar melhor os recursos da manuteno disponveis na empresa.

1.3.2 Objetivos Especficos

Os objetivos especficos deste trabalho so:

Identificar os componentes do equipamento com maior grau de risco em falhas

provenientes da falta de manuteno;

Identificar os equipamentos com maior risco de quebra, com maior custo de

manuteno devido m elaborao dos planos de manuteno existentes.

1.4 JUSTIFICATIVA

Este trabalho ser realizado nas unidades de compressores Embraco, ser um processo

enxuto da MCC que reduz consideravelmente o tempo de implantao e os recursos

necessrios, mas que atenda as expectativas de resultados da empresa.

Dessa forma, a implantao de um modelo como ferramenta de criao de planos de

manuteno auxiliar diretamente nas atividades estratgicas dos setores, traduzindo-se

tambm como uma ferramenta vital para o resultado da organizao como um todo, visto a

importncia da confiabilidade dos equipamentos, traduzindo diretamente nos seus indicadores

de desempenho.

1.5 DELIMITAO DO TRABALHO

Se limita a implementao de uma metodologia enxuta baseado na confiabilidade dos

equipamentos, na empresa Whirlpool unidade Embraco, visando auxiliar a elaborao dos

planos de manuteno para padronizao do processo de planejamento de manuteno. Este

contexto est atrelado inmeros fatores que sero estratificados durante o estudo de caso. O

14

principal objetivo desta ferramenta aumentar a eficincia, a confiabilidade e a performance

dos planos de manuteno afim de reuni-las em um modelo que se possa minimizar o

processo de implantao e elaborao dos planos, reduzindo os impacto e os riscos atrelados

cada deciso.

1.6 ESTRUTURA DO TRABALHO

No primeiro captulo apresentada a introduo, a apresentao do tema, a

caracterizao do problema, os objetivos gerais e especficos, a justificativa, alm da

delimitao do estudo e da estrutura do trabalho.

O segundo captulo abrange a fundamentao terica, para o entendimento posterior

das melhorias propostas na prtica.

O terceiro captulo contempla a metodologia da pesquisa, possuindo a metodologia, a

apresentao da empresa e as etapas da pesquisa.

No quarto captulo apresentada a descrio do estudo de caso, explanando

detalhadamente cada proposta sugerida e implantada.

Nos demais captulos encontram-se as consideraes finais, as referncias

bibliogrficas e os apndices utilizados neste trabalho.

15

2 FUNDAMENTAO TERICA

Este captulo apresenta a fundamentao terica a respeito do tema desta pesquisa.

2.1 HISTRIA DA MANUTENO

A conservao de instrumentos e ferramentas uma prtica observada, historicamente,

desde os primrdios da civilizao, mas, efetivamente, foi somente quando da inveno das

primeiras mquinas txteis, a vapor, no sculo XVI, que a funo manuteno emerge.

Naquela poca, aquele que projetava as mquinas, treinava as pessoas para operarem e

consertarem, intervindo apenas em casos mais complexos. At ento, o operador era o

mantenedor - mecnico. Somente no ultimo sculo, quando as mquinas passam a serem

movidas, tambm, por motores eltricos, que surge a figura do mantenedor eletricista.

Assim, com a necessidade de se manter em bom funcionamento todo e qualquer equipamento,

ferramenta ou dispositivo para uso no trabalho, em pocas de paz, ou em combates militares

nos tempos de guerra, houve a conseqente evoluo das formas de manuteno.

Na era moderna, aps a Revoluo Industrial, Fayol prope seis funes bsicas na

empresa, destacando a funo tcnica, relacionada com a produo de bens ou servios, da

qual a manuteno parte integrante.

Segundo Monchy (1989, p.03), "o termo "manuteno" tem sua origem no vocbulo

militar, cujo sentido era "manter, nas unidades de combate, o efetivo e o material num nvel

constante". evidente que as unidades que nos interessam aqui so as unidades de produo,

e o combate antes de tudo econmico. O aparecimento do termo "manuteno" na indstria

ocorreu por volta do ano 1950 nos Estados Unidos da Amrica. Na Frana, esse termo se

sobrepe progressivamente palavra "conservao"."

Segundo Mller (1993, prefcio), "vivemos hoje na Amrica Latina, e muito

particularmente no Brasil, uma era de grandes mudanas em praticamente todos os campos e

atividades. Vivemos profundas transformaes polticas com o fim dos regimes ditatoriais e a

substituio destes governos por governos democrticos, em que as pessoas escolhem

livremente os seus representantes. Experimentamos uma radical mudana do modelo

econmico, com o fim dos mercados fechados e cartelizados. O consumidor - industrial ou

privado - tinha de se contentar em escolher apenas os produtos ou servios oferecidos

localmente. Os produtos que incorporavam a tecnologia mais moderna e melhor qualidade,

16

que eram vendidos no exterior a preos mais baixos que os entrados no mercado local,

estavam fora do seu alcance, pois as barreiras importao eram quase intransponveis. E a

competio, mola do desenvolvimento, estimuladora da eficincia e controladora dos preos

no mercado, se limitava aos fabricantes locais, todos sujeitos a essas mesmas limitaes."

Assim, as nossas indstrias, para recuperar os atrasos tecnolgico e de produtividade,

precisam de mudanas tcnicas e administrativas urgentes em todos os seus setores. A

manuteno, por sua vez, tem que ser moderna e eficiente, acompanhando o ritmo de todo

este processo de desenvolvimento tecnolgico , e antes de se tornar mais um obstculo aos

meios produtivos, ela deve buscar sempre as melhores solues, procurando tornar o conjunto

mais gil e dinmico, porque o seu papel o de suporte da produo.

Com a globalizao, aumento da concorrncia, exigncia da qualidade dos produtos, a

manuteno considerada uma importante ferramenta para auxiliar nesses pontos onde foram

criadas vrias tcnicas de manuteno, visando aumentar a confiabilidade e disponibilidade

dos equipamentos. A tcnica mais recente, complexa e que traz maior resultado, a

manuteno centrada na confiabilidade.

2.2 TIPOS DE MANUTENO

Cada equipamento tem suas particularidades, desde suas caractersticas construtivas,

propsito, custo de manuteno, impacto na produo e tempo de manuteno. Esses fatores

so decisivos na hora de escolher qual tipo de manuteno mais adequado a ser aplicado no

equipamento, mas para isso deve se entender como funciona e as caractersticas de cada tipo

de manuteno, que dividida em cinco tipos:

Segundo Kardec e Nascif (2006, p.35):

Manuteno corretiva no planejada;

Manuteno corretiva planejada;

Manuteno preventiva;

Manuteno preditiva;

Manuteno detectiva.

17

2.2.1 Manuteno Corretiva

A manuteno corretiva a forma mais bvia e mais primria de manuteno; pode

sintetizar-se pelo ciclo "quebra-repara", ou seja, o reparo dos equipamentos aps a avaria.

Constitui a forma mais cara de manuteno quando encarada do ponto de vista total do

sistema. Pura e simples conduz a:

Baixa utilizao anual dos equipamentos e mquinas e, portanto, das cadeias produtivas;

Diminuio da vida til dos equipamentos, mquinas e instalaes;

Paradas para manuteno em momentos aleatrios e muitas vezes, inoportunos por

corresponderem a pocas de ponta de produo, a perodos de cronograma apertado, ou

at as pocas de crise geral.

Quando um equipamento apresenta uma falha e atua-se nele para corrigir esta falha,

pratica-se manuteno corretiva, no importando se ele quebrou ou apresenta deficincia.

Segundo Kardec e Nascif (2006, p.36), Manuteno corretiva a atuao para a correo da

falha ou do desempenho menor que o esperado.

Para Otani e Machado (2008), a manuteno corretiva dividida em duas classes:

Manuteno corretiva no planejada: quando a manuteno no esperada, oferecendo

vrios pontos negativos como: danos do equipamento, prejuzos na produo, falta de

mo-de-obra, danos em outros equipamentos e risco para segurana do operador;

Manuteno corretiva planejada: quando um equipamento acompanhado e detecta-se

ou prev-se a falha antes da quebra, planejando uma manuteno, e assim antecipando

todos os possveis prejuzos que a parada deste equipamento possa oferecer como

contingncia de mo-de-obra, antecipar a produo e a compra das peas antecipadas.

De acordo com Kardec e Nascif (2006, p.38), manuteno corretiva planejada a

correo do desempenho menor que o esperado ou a falha, por deciso gerencial, isto pela

atuao em funo de acompanhamento preditivo ou pela deciso de operar at a quebra.

claro que se torna impossvel eliminar completamente este tipo de manuteno, pois

no se pode prever em muitos casos o momento exato em que se verificar um defeito que

obrigar a uma manuteno corretiva de emergncia.

18

2.2.2 Manuteno Preventiva

A Manuteno Preventiva, como o prprio nome sugere, consiste em um trabalho de

preveno de defeitos que possam originar a parada ou um baixo rendimento dos

equipamentos em operao. Esta preveno feita baseada em estudos estatsticos, estado do

equipamento, local de instalao, condies eltricas que o suprem, dados fornecidos pelo

fabricante (condies timas de funcionamento, pontos e periodicidade de lubrificao, etc.),

entre outros.

Suas vantagens so a diminuio do nmero total de intervenes corretivas,

aligeirando o custo da corretiva; grande diminuio do nmero de intervenes corretivas

ocorrendo em momentos inoportunos como por ex: em perodos noturnos, em fins de semana,

durante perodos crticos de produo e distribuio, etc., e o aumento considervel da taxa de

utilizao anual dos sistemas de produo e de distribuio.

Segundo Lafraia (2006), todo elemento de mquinas, tanto mecnico, eltrico ou

eletrnico, possui uma vida til, a manuteno preventiva busca identificar esta vida til e

prevenir a falha. Segundo Kardec e Nascif (2006, p.39), Manuteno preventiva a atuao

realizada de forma a reduzir ou evitar a falha ou queda no desempenho, obedecendo a um

plano previamente elaborado, baseado em intervalos definidos de tempo.

Algumas mquinas j fornecem a vida til de cada elemento para facilitar na hora da

elaborao do plano de manuteno, mas na maioria das vezes necessrio buscar em

catlogos nos casos de elementos comuns como rolamentos, retentores, gaxetas, vlvulas,

guias lineares, fusos de esferas, cilindros pneumticos entre outros. Em casos de peas

particulares de cada mquina a principal referncia o histrico da mquina ou de

equipamentos semelhantes que j existem na fbrica.

Para Lafraia (2006), a manuteno preventiva faz com que aumente a confiabilidade e

disponibilidade das mquinas, mas possui alguns pontos negativos:

A possibilidade de ser trocado um elemento que ainda esteja distante da falha

ocasionando desperdcio;

Falha humana durante a troca;

Falha dos elementos novos colocados na mquina;

Danos durante a parada e partida dos equipamentos;

Falha no procedimento de manuteno.

19

2.2.3 Manuteno Preditiva

Manuteno preditiva a atuao realizada com base em modificao de parmetro

de CONDIO ou DESEMPENHO, cujo acompanhamento obedece a uma sistemtica.

O objetivo deste tipo de manuteno prevenir falhas nos equipamentos ou sistemas

atravs de acompanhamento de parmetros diversos, permitindo a operao contnua do

equipamento pelo maior tempo possvel. a primeira grande quebra de paradigma na

manuteno, e tanto mais se intensifica quanto mais o conhecimento tecnolgico desenvolve

equipamentos que permitam avaliao confivel das instalaes e sistemas operacionais em

funcionamento.

Segundo Otani e Machado (2008), a manuteno preditiva o monitoramento atravs

de tcnicas do estado do equipamento, buscando usar toda a vida til do elemento que est

sendo monitorado, sendo planejada a troca somente depois que ocorreu o incio da falha,

possibilitando o planejamento da manuteno.

Para Kardec e Nascif (2006), toda falha tem um comportamento diferente em relao

ao tempo que ocorre cada fase da falha, mas toda falha realiza a mesma curva. A Figura 1

mostra como se comporta uma falha.

Figura 1: Curva do ponto de falha

Fonte: Kardec e Nascif (2006, p.134)

Condies bsicas para aplicao da preditiva:

O equipamento, o sistema ou a instalao devem permitir algum tipo de

monitoramento/medio;

Condio da falha

Idade da

falha

F Falha

Funcional

Falha potencial

P Ponto onde a falha comea a ser

Percebida

percebida

Ponto onde a falha

comeou a ocorrer

Normal

20

O equipamento, o sistema ou a instalao devem merecer esse tipo de ao, em funo

dos custos envolvidos;

As falhas devem ser oriundas de causas que possam ser monitoradas e ter sua

progresso acompanhada;

Deve ser estabelecido um programa de acompanhamento, anlise e diagnstico,

sistematizado;

fundamental que a mo-de-obra da manuteno responsvel pela anlise e diagnstico

seja bem treinada. No basta medir; preciso analisar os resultados e formular

diagnsticos.

Para ABENDE a (2008), O ensaio para vibraes mecnicas, em muitas fbricas,

um mtodo indispensvel na deteco prematura de anomalias de operao, identificando

problemas como falhas de rolamentos, desalinhamento, desbalanceamento, excentricidade,

abraso, ressonncia, folgas, entre muitos outros. Atravs da vibrao da mquina possvel

caracterizar o defeito e sua gravidade. A Figura 2 mostra um profissional coletando dados

para anlise de vibrao.

Figura 2: Coletando dados para anlise de vibrao

Fonte: www.mcabombas.com.br/preditiva.jpg

21

A informao coletada atravs do acelermetro, que transmite essas informaes

para um software, transformando-a em grficos de ondas, o que possibilita a intensificao da

freqncia onde esto as falhas e sua amplitude, como mostra o exemplo da Figura 3,

permitindo assim o diagnstico da falha.

Figura 3: Exemplo de grfico gerado pelo software de anlise de vibrao

Fonte: www.mecatronicaatual.com.br/files/image/figura_1_analise_vibracao.jpg

Conforme Kardec e Nascif (2006), o ponto negativo desta tcnica o custo elevado.

Por manter um profissional com especialidade especfica, adquirir equipamentos com alto

custo ou terceirizar o servio. Sendo ento necessrio realizar um estudo de viabilidade para

aplicar a tcnica.

Outra tcnica muito utilizada a termogrfia. Segundo Otani e Machado (2008), a

inspeo termogrfica (Termogrfica) uma das tcnicas de preditiva que propicia maior

retorno de investimento, evitando paradas e acidentes em instalaes eltricas. Sendo uma

tcnica no destrutiva que utiliza os raios infravermelhos, para medir temperaturas ou

22

observar padres diferentes de distribuio de temperatura, com o objetivo de propiciar

informaes da condio operacional de um componente, equipamento ou processo. A Figura

4 contm uma imagem termogrfica e a imagem real de um moto redutor, caracterizando com

preciso qual parte do equipamento existe maior temperatura.

Figura 4: Imagem termogrfica e imagem real de um moto redutor

Fonte:www.visir.net

Outra tcnica a ferrografia constitui uma tcnica laboratorial de manuteno

preventiva que tem por objetivo a anlise dimensional das partculas existentes numa amostra

de leo e permite medir diferentes concentraes de acordo com diferentes grupos de

dimenses. Nesta tcnica uma amostra de leo vertida numa placa de vidro montada num

plano inclinado e submetida a um campo magntico intenso. As partculas existentes de maior

dimenso sero retidas em primeiro lugar relativamente a outras de menor dimenso que,

entretanto, continuaro a fluir segundo o plano inclinado, sendo retidas em outro local.

Atravs deste mtodo possvel identificar diferentes grupos com diferentes dimenses e

concentraes, assim so determinados os tipos de problemas existentes e quais providncias

a equipe de manuteno deve tomar.

Problemas tpicos:

Sobrecargas

Lubrificao incorreta ou contaminada

Pitting em engrenagens ou rolamentos

Desalinhamento

Corroso por ataque qumico

Oxidao (ferrugem)

Arrastamento de material

23

Erros de projeto, montagem ou operao

Aplicaes:

Redutores

Turbo-geradores

Sistemas hidrulicos

Mancais em geral

Motores diesel

Compressores de parafuso, centrfugos ou alternativos.

Figura 5: Identificando tamanhos das partculas utilizando a tcnica de ferrografia

Fonte: www.frato.com/interna_nova.php

Tambm utilizado o ultra-som, que Segundo ABENDE b (2008), utilizado para

identificar descontinuidades internas do material, como trincas e falhas no material. O ultra-

som gera um pulso ultra snico que quando interrompido retorna um sinal que convertido

em sinal eletrnico mostrado no visor, este sinal mostra a profundidade da trinca, o tamanho e

a espessura.

Segundo ABENDE b (2008, p. 1), O ensaio ultra snico , sem sombra de dvidas, o

mtodo no destrutivo mais utilizado e o que apresenta o maior crescimento, para a deteco

de descontinuidades internas nos materiais.

24

A ultima tcnica citada a de partculas magnticas, que para Andreucci (2007),

uma tcnica utilizada para identificar trincas, junta fria, incluso, dupla laminao, falta de

penetrao, segregaes e dobramentos. O principio de funcionamento simples. criado um

campo magntico na pea a ser analisada e se houver alguma descontinuidade gerada nesta

regio uma polaridade magntica que capaz de atrair as partculas magnticas que so

colocadas sobre a pea, assim tornando visvel a trinca. A Figura 6 mostra a tcnica sendo

aplicada.

Figura 6: Identificando trincas utilizando a tcnica de partculas magnticas

Fonte: www.wbsservicos.com.br/aparelho-yoke.jpg

2.3 MANUTENO CENTRADA NA CONFIABILIDADE (MCC)

Segundo Lafraia (2006), saber diferenciar o que so tipos de manuteno e

ferramentas de manuteno essencial, a MCC uma ferramenta utilizada para facilitar a

identificao de qual o melhor tipo de manuteno a ser utilizada. Trata-se de um mtodo

estruturado buscando responder questionamentos em uma seqncia lgica.

A MCC uma abordagem prtica para a obteno de um nvel de manuteno custo-

efetivo. Essa foi a primeira descrio geral da metodologia MCC, elaborada por Nowlan e

Heap (VATN, 1997). Os criadores da MCC, por meio de estudo feito no incio da dcada de

25

1970, proporcionaram a base terica necessria para a fundamentao e o estabelecimento da

metodologia nos diversos ramos da indstria, mantendo atualmente, com poucas variaes em

sua essncia, um alto grau de inovao e de efetividade.

Martorell e outros autores definem a MCC como uma metodologia sistemtica para a

determinao das atividades de MP e MP deficientes e aplicveis, visando prevenir as causas

de falhas dominantes de equipamentos crticos e, desse modo, obter os nveis adequados de

disponibilidade do equipamento e de custos, pela reduo da MC (MARTORELL, 2000).

Do ponto de vista terico, espera-se que um estudo de manuteno centrada em

confiabilidade produza as informaes necessrias para o dimensionamento dos recursos de

manuteno de forma a atender os objetivos de negcio da planta. De maneira simplista

podemos dizer que um estudo deve determinar o que fazer, por que fazer a tarefa de

manuteno, onde fazer, como fazer de forma adequada, quem deve fazer e quando fazer, no

que se refere interao do profissional de manuteno, operao ou engenharia com o

equipamento.

Hauge e Johnston (2001), estribados na experincia da aplicao da MCC em agncias

espaciais, ressaltam que uma das foras da MCC sua simplicidade. Embora no to rigorosa,

analiticamente, como alguns tipos de anlise de confiabilidade, a MCC entendvel e

acessvel a engenheiros e tcnicos de manuteno. Essa idia reforada por Vizzoni quando

diz que a simplicidade da metodologia, sua racionalidade, estruturao e nfase na

documentao torna a MCC facilmente assimilvel atravs do auto-treinamento de

engenheiros e tcnicos (VIZZONI, 1998).

Esse processo possui uma viso diferenciada da manuteno tradicional, visando

preservar as funes, documentar o processo, minimizar custos, garantir confiabilidade e a

disponibilidade.

A proposta da MCC segundo Siqueira (2005, p.16):

Preservar as funes dos equipamentos, com segurana requerida;

Restaurar sua confiabilidade e segurana projetada, aps a deteriorao;

Otimizar a disponibilidade;

Minimizar o custo do ciclo de vida;

Atuar conforme os modos de falha;

Realizar apenas as atividades que precisam ser feitas;

Agir em funo dos efeitos e conseqncias da falha;

Documentar as razes para escolha das atividades.

26

Para entender melhor, a tabela 1, mostra um comparativo considerando o foco da

manuteno tradicional e a MCC.

Caracterstica Manuteno tradicional MCC

Foco Equipamento Funo

Objetivo Manter o equipamento Preservar a funo

Atuao Componente Sistema

Atividades O que pode ser feito O que deve ser feito

Dados Pouca nfase Muita nfase

Documentao Reduzida Obrigatria e sistemtica

Metodologia Emprica Estruturada

Combate Deteriorao de equipamento Conseqncia das falhas

Normalizao No Sim

Priorizao Inexistente Por funo

Tabela 1: Comparao da manuteno tradicional com a MCC.

Fonte: Siqueira (2005, p.17)

2.3.1 Questes Bsicas do MCC

Conforme Siqueira (2005, p.18), que a manuteno centrada na confiabilidade

obedece a uma seqncia lgica de trabalho, correspondente a 8 perguntas como mostrado a

seguir:

1. Quais as funes a preservar?

2. Quais as falhas funcionais?

3. Quais os modos de falhas?

4. Quais os efeitos das falhas?

5. Quais as conseqncias das falhas?

6. Quais as tarefas aplicveis e efetivas?

7. Quais as alternativas restantes?

8. Quais as freqncias ideais para as tarefas?

27

2.3.2 Sistemas e Funes

Para Siqueira (2005), para facilitar a anlise dos equipamentos, se divide cada

equipamento em sistemas, visando diminuir as variveis durante uma anlise, facilitando

assim a definio das funes.

A principal caracterstica da metodologia MCC, que fornece um novo modo de definir

os objetivos da manuteno, a preocupao em manter aquilo que o item faz ao invs do que

ele . Desse modo, para a definio das suas funes, necessita-se, inicialmente, determinar

quais so as exigncias dos usurios quanto a sua funcionalidade e, posteriormente, assegurar-

se de que os equipamentos sejam capazes de alcanar as expectativas dos usurios, levando se

em conta suas caractersticas construtivas e seu contexto operacional.

Segundo Siqueira (2005), primeiro se deve dividir as mquinas em sistemas, depois

em subsistemas, para ento descrever suas funes e seus componentes.

Tambm necessrio documentar a distribuio dos sistemas e suas respectivas

funes, para isso podem ser utilizados vrios tipos de ferramentas como formulrio de

documentao, descrio textual, diagrama esquemtico, diagrama de blocos, diagrama

organizacional, diagrama funcional, diagrama lgico funcional e descrio de fronteiras.

No Anexo 1, Anexo 2 e Figura 7, encontram-se exemplos prticos das ferramentas

mais usadas.

Figura 7: Diagrama organizacional de uma usina Hidreltrica

Fonte USP (Projeto AES, p.51)

Com os sistemas j identificados e documentados, necessrio especificar a funo de

cada um. Segundo Lafraia (2008, p.245), Funo toda e qualquer atividade que o item

desempenha, sob o ponto de vista operacional.

Usina Hidreltrica

Servio

auxiliar

corrente

alternada

Servio

auxiliar

corrente

contnua

Sistema de

sincronismo

Tomada

Dgua

Barragem Equipamentos

auxiliares

Unidades

geradoras

(1, 2, 3 e 4)

28

Conforme Siqueira (2005, p.43), todo equipamento alm de sua funo principal,

possui funes secundrias, sendo uma descrio da funo breve e no ultrapassando um

pargrafo, conforme exemplo: Segundo Siqueira (2005, p.43),

Funes de uma cafeteira:

1. Fazer caf;

2. Manter o caf quente;

3. Armazenar o caf na jarra;

4. Desligar a mquina automaticamente aps 4 horas ligadas;

5. Armazenar gua no reservatrio.

2.3.3 Falhas

Conforme Lima e Souza (2003), quando um sistema no mais capaz de exercer a

funo que deve ser realizada por ele, considerado uma falha e a manuteno centrada na

confiabilidade tem como um dos seus principais objetivos o estudo de cada possvel falha que

possa ocorrer no sistema, identificando, classificando e documentando.

Segundo Siqueira (2005, p.50), As falhas podem ser classificadas sob vrios

aspectos, tais como origem, extenso, velocidade, manifestao, criticidade ou idade,

podendo ser uma falha funcional, quando j apresentou a falha, ou potencial, quando

identifica uma possibilidade de falha funcional.

Para a documentao das falhas, podem ser utilizadas as mesmas ferramentas

utilizadas na documentao dos sistemas, Anexo 1, Anexo2 e Figura 7.

2.3.4 Modos de Falhas

O modo de falha a maneira que ocorre a falha. A definio de modo de falha para

Siqueira (2005, p.69) um evento ou condio fsica, que causa uma falha funcional ou um

dos possveis estados de falha de um item, para uma dada funo requerida. conforme

Lafraia (2006, p.259), O modo de falha a descrio da maneira pela qual um item falha em

cumprir com a sua funo.

O modo de falha a expresso utilizada para caracterizar o processo e o mecanismo de

falha que ocorre nos itens. O efeito a maneira como o modo de falha se manifesta. Um

29

determinado modo de falha se tornar mais ou menos evidente dependendo da funo que o

item est desempenhando num caso especfico. O efeito, por sua vez, segue a mesma

sistemtica (SAKURADA, 2001).

Na Figura 8, encontramos um exemplo de caracterizao dos modos de falhas em uma

turbina.

Figura 8: Foto de uma turbina

Fonte USP (Projeto AES, p.51)

Para Kardec e Nascif (2006), os modos de falhas podem ter diversas causas, podendo

ser, mecnicos, eltricos, estruturais e humanos e cada componente que pode falhar tm sua

curva de probabilidade de falha, variando conforme sua utilizao, mas em modo geral, em

equipamentos que possuem vrios componentes, utilizada a curva da banheira conforme

Figura 9, representando a curva de defeito do equipamento.

Figura 9: Curva da banheira

Fonte:Kardec e Nascif (2006,p.99)

Desgaste (mancal)

Lubrificar?

Entupimento (turbina)

Mudar projeto?

Desgaste (palhetas)

Substituir?

Vibrao (base)

Realinhar?

Ciclo operacional

P

r

o

b

a

b

i

l

i

d

a

d

e

d

e

f

a

l

h

a

Desgaste

Mortalidade

infantil

Vida til

30

2.3.5 Efeitos de Falhas

De acordo com Siqueira (2005, p.102), Efeitos Potenciais da Falha so definidos como

os efeitos do modo de falha na funo, como percebido pelo cliente. Para Palady (2004), uma

falha sempre tem um efeito e a forma que manifestado este efeito, caracterizado efeitos de

falhas, sendo necessrio identificar como as falhas se manifestam para descobrir a gravidade

do mesmo.

O efeito deve ser descrito em relao aos seguintes aspectos para Siqueira.

Evidncia da falha - como o defeito encontrado;

Impacto na segurana o risco que apresenta a segurana das pessoas;

Impacto ambiental risco ao meio ambiente;

Reflexo operacional impacto na produo;

Resultado econmico o custo que gera a falha;

Forma de reparo como realizar a manuteno;

Caractersticas compensatrias como reduzir o efeito.

Os efeitos tambm devem ser analisados considerando os nveis de detectabilidade,

freqncia e severidade, divididos desta forma:

Detectabilidade: fcil, razovel, difcil, muito difcil e impossvel;

Freqncia: freqente, provvel, ocasional, remota, improvvel e inacreditvel;

Severidade: catastrfica, crtica, marginal, mnima, insignificante.

Para Siqueira (2005), depois de descrito e analisados, os efeitos devem ser aceitos

considerando quatro nveis, intolervel, indesejvel, tolervel e desprezvel, cruzando todos

esses nveis possvel criar a matriz de risco facilitando a anlise, conforme a tabela 2.

Severidade

Freqncia

Insignificante Mnima Marginal Crtica Catastrfica

Freqente Indesejvel Indesejvel Intolervel Intolervel Intolervel

Provvel Tolervel Indesejvel Indesejvel Intolervel Intolervel

Ocasional Tolervel Tolervel Indesejvel Indesejvel Intolervel

Remota Desprezvel Desprezvel Tolervel Indesejvel Indesejvel

Improvvel Desprezvel Desprezvel Desprezvel Tolervel Tolervel

Inacreditvel Desprezvel Desprezvel Desprezvel Desprezvel Desprezvel

Tabela 2: Matriz de risco do modo de falha

Fonte Siqueira (2005, p.103)

31

2.3.6 Conseqncias de Falhas

Na prtica, o resultado de eventos no-detectados e no-evitados de itens so falhas

funcionais, as quais originaro resultados de menor ou maior relevncia as conseqncias.

As conseqncias de falhas nada mais so que a maneira utilizada pela MCC para priorizar e

tratar as falhas funcionais. O processo de avaliao das conseqncias procura centrar a

ateno apenas nas atividades de manuteno com maior efeito no desempenho da

organizao, refutando a premissa tradicional de que todas as falhas devem ser prevenidas e

evitadas. A nfase da metodologia MCC em relao s conseqncias de falha funcionais foi

dada, primeiramente, por Nowlan e Heap, em 1978 (VIZZONI, 1998), os quais as

classificaram em quatro categorias (MOUBRAY, 1997):

Conseqncias de falhas ocultas so aquelas que, por si prprias, no so evidentes

em condies normais de operao; no possuem um impacto direto, entretanto expem

a organizao a falhas mltiplas ou catastrficas; esto normalmente associadas a

dispositivos e sistemas de proteo;

Conseqncias de segurana e meio ambiente so as falhas que podem, de algum

modo, ferir, machucar ou matar algum (operadores, mantenedores ou pacientes), ou

causar a violao de algum padro ambiental, seja ele corporativo, regional, nacional ou

internacional. Nesse caso, uma ao proativa s justificada se pode reduzi-las a nveis

aceitveis; no sendo possvel a reduo ou eliminao da falha funcional, o item dever

ser reprojetado;

Conseqncias operacionais so falhas que afetam a capacidade operacional, a

produo, a qualidade do produto, os custos operacionais, alm dos custos diretos de

conserto. Assim, uma ao pr-ativa realizada para evit-las ou preveni-las se os

custos totais para isso forem menores que os custos de suas conseqncias e do seu

conserto; aqui, a ao avaliada puramente de um ponto de vista econmico;

Conseqncias no-operacionais so falhas evidentes que envolvem apenas os

custos diretos de conserto ou conseqncias secundrias, que no originem riscos

ambientais e de segurana.

32

2.3.7 Escolha da Atividade de Manuteno

Uma vez identificados os modos de falha e classificados com base nas suas

conseqncias, a metodologia MCC estabelece que sejam identificadas as tarefas de

manuteno mais adequadas preveno de tais conseqncias de falhas. No contexto da

MCC, tomando-se por base seus preceitos, entende-se por tarefas de manuteno mais

adequadas as tarefas que sejam: aplicveis significa que, se a tarefa for executada, ela

resulte na preveno ou mitigao da falha, ou na descoberta do incio do processo da falha; e

eficazes significa compensar o investimento dos recursos necessrios para execut-la

(VIZZONI,1998).

Segundo Lafraia (2006), aps a identificao dos modos de falhas, necessrio

identificar o modo que ser tratado pela manuteno, se ser prevenindo ou corrigindo a falha,

sendo preciso considerar:

Ser aplicvel tecnicamente;

Ser vivel com os recursos disponveis;

Produzir os resultados esperados;

Ser executvel a um intervalo razovel.

Segundo Siqueira (2005, p.170), a MCC sugere cinco atividades:

Servio operacional: operaes definidas pelo projeto, como lubrificao, exame visual,

limpeza, entre outras;

Inspeo preditiva: Utilizao da tcnica de preditiva mais adequada;

Restaurao preventiva: Realizar a manuteno no equipamento em perodos

peridicos;

Substituio preventiva: Substituir uma pea ou conjunto periodicamente;

Inspeo funcional: Ensaio completo da funo.

Outra opo a combinao das atividades, caso a mesma ainda no atender,

necessrio alterar o projeto do equipamento.

O processo de deciso MCC de qual atividade de manuteno deve-se usar, formado

por uma lgica de deciso simples, define-se se evidente ou oculta e se

operacional/econmica ou segurana/ambiente, gerando assim 4 opes:

Segundo Siqueira (2005, p.171):

ESA - evidente de segurana/ambiente

EEO - evidente econmico/operacional

33

OSA - oculto segurana/ambiental

OEO - oculto econmico/operacional

Para Lafraia (2006, p.270), aps a identificao das conseqncias necessrio

responder sim ou no para quatro perguntas:

Existe(m) tarefa(s) de manuteno preditiva que seja aplicvel e custo eficiente para

detectar/monitorar que a falha funcional est preste a ocorrer?

Existe(m) tarefa(s) de restaurao que seja aplicvel e custo eficiente que elimine todas

as falhas?

Existe(m) tarefa(s) de substituio que seja aplicvel e custo eficiente que elimine todas

as falhas?

Existe algum projeto que seja aplicvel e custo eficiente que elimine todas as falhas?

necessrios responder sim ou no para sete perguntas, que depois de respondidas, j

possvel identificar quais tipos de manutenes sero aplicadas. Conforme Siqueira (2005,

p.172):

Um servio operacional aplicvel e efetivo?

Uma inspeo preditiva aplicvel e efetiva?

Uma restaurao preventiva aplicvel e efetiva?

Uma substituio preventiva aplicvel e efetiva?

Uma inspeo funcional aplicvel e efetiva?

Uma manuteno combinada aplicvel e efetiva?

Uma mudana de projeto justificvel?

2.3.8 Plano de Manuteno

Aps identificar todos os dados necessrios, gera-se um formulrio padronizado para

facilitar a anlise e tambm gerar uma documentao. Para Siqueira (2005), este formulrio

deve conter:

A funo desempenhada pelo sistema;

As falhas possveis;

Nome do componente;

A codificao da unidade, sistema, componente, funo, falha e modo de falha;

Nomear cada modo de falha possvel;

Descrever os efeitos de falhas;

34

Classificar a criticidade utilizando a matriz de risco;

Responder sim ou no se a falha evidente ou visvel;

Responder sim ou no se segurana/ambiente;

Responder sim ou no se operacional/econmica;

Informar a conseqncia como ESA, EEO, OSA ou OEO;

Responder sim ou no para a pergunta de anlise de deciso sobre o servio

operacional, se aplicvel e efetivo;

Responder sim ou no para a pergunta de anlise de deciso sobre o servio

operacional, se aplicvel e efetivo;

Responder sim ou no para a pergunta de anlise de deciso sobre inspeo preditiva, se

aplicvel e efetivo;

Responder sim ou no para a pergunta de anlise de deciso sobre restaurao

preventiva, se aplicvel e efetivo;

Responder sim ou no para a pergunta de anlise de deciso sobre substituio

preventiva, se aplicvel e efetivo;

Responder sim ou no para a pergunta de anlise de deciso sobre inspeo funcional,

se aplicvel e efetivo;

Responder sim ou no para a pergunta de anlise de deciso sobre manuteno

combinada, se aplicvel e efetivo;

Responder sim ou no para a pergunta de anlise de deciso sobre mudana de projeto,

se aplicvel e efetivo;

Qual a atividade aplicvel aos modos de falha;

Qual a periodicidade aplicvel aos modos de falha.

2.3.9 Processo de Implantao da MCC

Este processo varia de empresa para empresa, conforme a complexidade e os

resultados almejados. Para Siqueira (2005, p.263), os cargos que coordenam a MCC na

empresa devem ser divididos em um gestor do plano MCC, um coordenador do programa e os

facilitadores. A equipe formada tipicamente por:

1 facilitador;

1 especialista de MCC;

1 operador de instalao;

35

1 tcnico de manuteno;

1 engenheiro de operao;

1 engenheiro de manuteno;

1 especialista de equipamentos.

A formao do grupo de estudo para o desenvolvimento e aplicao da MCC

caracterizada pela multidisciplinaridade de profissionais atuantes do segmento avaliado.

Segundo Siqueira (2005, p.263) e Nagao (2001), tipicamente, uma equipe de reviso

composta por um facilitador, supervisores de manuteno e operao e especialistas da rea.

Figura 10: Configurao clssica de componentes do grupo de reviso da MCC.

O objetivo do grupo de reviso , por meio da aplicao do processo da MCC,

determinar as exigncias de manuteno de um ativo fsico, tendo em vista suas funes,

padres de desempenho e seu contexto operacional. Para isso, o grupo deve ser heterogneo e

formado por membros com experincia e de diferentes setores, para que diversos pontos de

vista sejam considerados. A orientao quanto ao nmero de integrantes do grupo de reviso,

dada por alguns autores (NAGAO, 2001; SAKURADA, 2001; KARDEC & NASCIF, 1999),

36

que varie entre quatro e seis participantes, sempre sob a coordenao do facilitador, para que

os trabalhos tenham maior efetividade.

O facilitador, alm de um bom conhecimento a respeito da metodologia e da

familiarizao com as caractersticas da rea estudada, deve estar apto a: aplicar a lgica da

MCC, coordenar a anlise, conduzir as reunies, gerenciar o tempo, coordenar a logstica e

avaliar os resultados.

Est equipe realiza reunies peridicas, concentrada em um equipamento, visando

aplicar a metodologia MCC para gerar o plano de manuteno do equipamento em questo.

37

3 PROCEDIMENTOS METODOLGICOS

Este captulo contm os procedimentos metodolgicos usados, uma breve

apresentao da empresa e as etapas da pesquisa e dos processos que foram aplicados durante

a realizao deste trabalho.

3.1 INTRODUO

O presente trabalho possui como procedimentos metodolgicos:

Quanto ao objetivo da pesquisa: utilizou-se uma pesquisa exploratria descritiva, pois a

partir do histrico do processo e da identificao dos elementos de maior criticidade

realizada por meio da pesquisa de registros de processo e entrevistas com os

responsveis, para a formulao do modelo. Realizado tambm uma abordagem terica

em livros, dissertaes, trabalho de concluso de curso e artigos cientficos, visando

encontrar a melhor tcnica para resolv-los.

Na viso de Kche (2000), este tipo de pesquisa objetiva o conhecimento do processo

e do nvel da sua importncia para que, posteriormente, a partir da anlise qualitativa e

quantitativa dos dados seja realizado o seu detalhamento. Para isso, pode ser feito o

levantamento bibliogrfico, entrevistas com os colaboradores envolvidos e observaes do

setor.

Quanto ao local onde esto localizados os dados: foi realizada a partir de uma pesquisa

bibliogrfica para verificar os diferentes conceitos e metodologias, a fim de auxiliar na

anlise e entendimento que cercam o problema abordado. Kche (2000) define esta

pesquisa como sendo o conhecimento terico disponvel em livros ou em obras do

gnero.

Quanto a forma de coletar os dados: neste caso realizou-se a pesquisa de registros de

processo dos planos de manuteno j existentes, e entrevista com os envolvidos da

Engenharia de Manuteno da Embraco.

A primeira ocorre pelo fato de usar documentos internos da empresa, como

procedimento operacional padro e documentos relativos a produo, ou seja, se utiliza

materiais que ainda no receberam um tratamento analtico.

38

J a segunda se da porque a uma investigao detalhada da situao tomada com

investigao que consiste num estudo minucioso de um problema visando o seu conhecimento

amplo e detalhado.

3.2 APRESENTAO DA EMPRESA

Especializada em solues para refrigerao e lder mundial do mercado de

compressores hermticos, a Whirlpool Unidade Embraco tem como misso: oferecer

solues inovadoras para uma melhor qualidade de vida. Com fbricas no Brasil, Itlia,

China e Eslovquia e capacidade para 27 milhes de compressores ao ano, produz tambm

componentes de ferro fundido, componentes eltricos, condensadores e evaporados, que so

utilizados na montagem de unidades condensadoras e seladas, bem como sistemas eletrnicos

destinados a tornar inteligentes os eletrodomsticos.

Fundada em Joinville (SC), em 1971, ainda como Embraco, comeou a produzir em

1974, com o objetivo inicial de suprir a indstria brasileira de refrigeradores, ento

dependente da importao de compressores. Nesta mesma dcada tornou-se exportadora e, na

dcada seguinte, seus produtos j eram comercializados em todos os continentes. No incio da

dcada de 90, antecipando-se globalizao da economia, deu incio ao processo de abertura

de bases produtivas fora do Brasil e a conseqente ampliao de sua estrutura global de

vendas.

A Embraco, hoje com o nome Whirlpool Unidade Embraco, emprega cerca de 10

mil pessoas, em mbito mundial. Ao aliar o talento de seus profissionais a investimentos

permanentes em tecnologia, consolidou-se como fornecedora de excelncia, fazendo com que

seus produtos se tornassem os preferidos de grandes montadoras de eletrodomsticos e de

destacados fabricantes de equipamentos para refrigerao comercial.

Desde maio de 2006 a antiga Embraco atua no Brasil, sob a razo social Whirlpool

S.A., em funo da unio da Empresa Brasileira de Compressores S.A. Embraco com a

Multibrs S.A. Eletrodomsticos. Entretanto a empresa continua a operar de forma

estruturalmente independente, dada a peculiaridade de seus negcios.

39

3.2.1 Estrutura

A Whirlpool Unidade Embraco possui fbricas no Brasil, Itlia, China e Eslovquia,

todas certificadas pela ISO 9001. Alm de bases produtivas, a empresa conta com escritrios

de venda nos Estados Unidos, Mxico e Itlia e centros de distribuio estrategicamente

localizados.

3.2.2 Unidade Brasil

A maior fbrica de compressores da Whirlpool Unidade Embraco, localiza-se em

Joinville (SC, regio Sul do pas), Figura11, onde tambm est a Administrao e o Centro de

Pesquisa e Desenvolvimento.

Igualmente em Joinville fica a Fundio Embraco, que produz componentes de ferro

fundido utilizados tanto pela planta do Brasil quanto de outros pases, e a EECON - Embraco

Electronic Controls, que desenvolve, fabrica e comercializa sistemas eletrnicos para

eletrodomsticos.

Em Itaipolis (SC), tem outra fbrica dedicada produo de componentes eltricos e

trocadores de calor, para a utilizao em unidades condensadoras e seladas, que l so

montadas.

Figura11: Planta Whirlpool unidade Embraco em Joinville SC - Brasil

Fonte: http://www.embraco.com.br/portugue/historia.htm (2009)

40

3.3 ETAPAS DA PESQUISA

As etapas desta pesquisa foram:

Pesquisa bibliogrfica: primeiramente recorreu-se a uma pesquisa bibliogrfica

utilizando-se livros, teses, trabalhos de concluso de curso e artigos cientficos para

auxiliar na melhor forma de aplicar as ferramentas do MCC.

Coleta de dados: as informaes foram obtidas atravs de avaliao de dados histricos

de dos planos de manuteno. Dando incio a aplicao dos princpios da MCC, na

etapa de seleo do equipamento e coleta de informaes houve a identificao dos

principais fatores para aplicao da ferramenta MCC. Em seguida foi realizada uma

descrio das suas funes e interfaces, subsidiando informaes para etapa posterior, a

mesma proporcionou explicitar de forma padronizada os principais modos de falhas,

suas causas e efeitos no subsistema, criando oportunidade de documentar o

conhecimento tcito dos envolvidos.

Exposio dos resultados: Para finalizar, a proposta foi exposta para o gestor da rea de

Manuteno, visando destacar o modelo como ferramenta de apoio a elaborao dos

planos auxiliando e melhorando no desempenho e confiabilidade dos equipamentos em

sua totalidade.

41

4 METODOLOGIA E IMPLANTAO DA FERRAMENTA MCC ENXUTA

Neste captulo ser apresentada uma metodologia da MCC enxuta, isto , ser

eliminado todas as tarefas da metodologia padro que no agregam valor para a empresa,

visando tornar o processo economicamente vivel mesma. A Figura 12 um comparativo

entre o processo da ferramenta MCC padro e a MCC enxuta.

Figura 12: Diagrama de blocos comparando ao processo da MCC padro com a MCC enxuta

Documentar os efeitos

MCC ENXUTA

Dividir em sistemas

Cadastrar equipamento

Identificar as falhas

Identificar os modos de falhas

Identificar as causas

Identificar os efeitos

Identificar a freqncia

Identificar a gravidade

Analisar o risco

Identificar o tipo de manuteno

Identificar a periodicidade

Montar o plano de manuteno

Cadastrar sistemas

MCC PADRO

Dividir em sistemas

Dividir em subsistemas

Documentar os sistemas

Documentar os subsistemas

Identificar as falhas

Documentar as falhas

Identificar os modos de falhas

Documentar os modos de falhas

Identificar as causas

Documentar as causas

Identificar os efeitos

Identificar a freqncia

Identificar a gravidade

Analisar o risco

Identificar o tipo de manuteno

Identificar a periodicidade

Montar o plano de manuteno

42

4.1 ESCOLHA DO EQUIPAMENTO PARA IMPLANTAO.

Esta a primeira etapa do processo e uma das mais importantes para tornar a

ferramenta vivel. O equipamento escolhido a ser submetido ferramenta MCC deve seguir

trs requisitos;

Ser um equipamento classe A (nomenclatura da empresa para equipamentos que afetam

diretamente a produo de forma grave caso ocorra uma falha);

Tenha um alto custo de manuteno;

Tempo de reposio de peas elevado.

Essa escolha deve ser feita pelo setor de Engenharia de Manuteno, que tem o

conhecimento sobre quais so os equipamentos se enquadram nos trs itens citados acima.

Esses requisitos a serem observados fazem com que no se perca tempo em

equipamentos que no tenham impacto na produo de forma imediata, que se detecte a falha

no incio alertando a manuteno, que por sua vez ir acompanhar a evoluo da falha,

permitindo a aquisio das peas com antecedncia, no gerando grandes paradas devido

demora da chegada destas peas.

4.2 DIVISO DOS SISTEMAS

Esse processo teve a mudana mais significativa visando minimizar o tempo de

implantao. A ferramenta MCC prega que seja dividido em sistemas e subsistemas um

determinado equipamento, por exemplo, se um determinado equipamento possua quatro

sistemas:

Sistema 1: Lubrificao;

Sistema 2: Hidrulico;

Sistema 3: Alimentao;

Sistema 4: Corte.

Se cada sistema fosse ainda dividido em 3 subsistemas, teramos 12 conjuntos a serem

analisados, triplicando o tempo de anlise.

Para reduzirmos o tempo desta etapa, iremos dividir cada equipamento somente em

sistemas, isto , dividindo o equipamento em uma s parte. Dessa maneira no sero

analisados todos os itens do equipamento unitariamente, mas sim em um nico conjunto, que

o suficiente para avaliar as principais funes do equipamento e gerar um plano eficiente e

43

vivel para a empresa. A equipe deve usar o brainstorming para definir estes sistemas. A

tcnica prope que um grupo de pessoas se reunam e se utilizem das diferenas em seus

pensamentos e idias para que possam chegar a um denominador comum eficaz e com

qualidade, gerando assim idias inovadoras que levem o projeto adiante.

4.3 REGISTRO DAS INFORMAES

Nesta etapa houve uma significativa reduo na documentao gerada para cadastrar

as informaes obtidas no processo, na ferramenta padro, h um cadastro para cada item

analisado, sistema, subsistema, funo, falha, modo de falha, efeito e anlise de risco.

Esta documentao foi reduzida para dois cadastros. O primeiro a documentao

contendo quais os sistemas de um determinado equipamento. Preenchendo o Apndice 3,

alm da caracterizao do equipamento, faz-se uma descrio textual destes itens:

Cod. sistema: para diferenciar cada sistema, utilizando codificao alfabtica.

Nome: nome dado ao sistema

Descrio do sistema: descreve-se em forma de texto a funo do sistema no

equipamento, de uma maneira clara e objetiva.

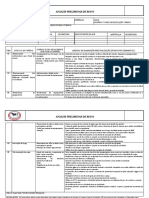

Na Tabela 3, encontra-se um exemplo de como deve ser preenchido os campos citados

anteriormente.

IDENTIFICAO DOS SISTEMAS

Equipamento: Retfica Mquina: Minini

Setor produtivo: Ferramentaria Cod. SAP: 5893

Facilitador MCC: Luiz Fernando de Oliveira Data: 30 / 08 / 2010

Cod. sistema Nome Descrio do sistema

A Unidade hidrulica

Responsvel pelo bombeamento, presso e

direcionamento do fluxo de leo na tubulao

hidrulica.

B Barramento superior Responsvel em transportar o rebolo com preciso

C Mesa Horizontal Responsvel em fixar e transportar a pea com preciso

Tabela 3: Identificao dos sistemas

Continuando o registro de informaes, o segundo cadastro o de sistemas. Deve ser

preenchido um formulrio contendo as informaes que caracterizam o equipamento, seus

44

componentes, as funes, falhas, modos de falhas, efeitos, freqncia, gravidade e anlise de

risco. O quanto mais precisa forem essas informaes, mais confivel ser o plano de

manuteno.

Esta tabela deve ser gerada utilizando um software que possibilite trabalhar com

planilha, como o Excel da Microsoft, permitindo assim o preenchimento em forma

hierrquica, conforme exemplo no Apndice 1.

4.4 IDENTIFICAO DAS FUNES

Este item responsvel em caracterizar as funes do sistema em que se est

analisando. Todo sistema tem sua funo principal e as secundrias, e nesta fase, deve-se

identificar todas as funes possveis, utilizando-se do brainstorming, mesmo as

aparentemente no relevantes, por que mais adiante no processo, ser analisado os efeitos e

riscos onde define se ou no relevante. Est caracterizao deve ser breve e seguir alguns

critrios:

Defina o que deve ser feito, no o que pode fazer;

Use a combinao verbo + objeto + limites, ex.: (Manter o leo a 50C).

Aps a identificao de cada funo, deve-se preencher no formulrio do Apndice 1.

4.5 IDENTIFICAO DAS FALHAS, MODOS DE FALHA, CAUSA E EFEITO

Depois de descritas as funes, necessrias encontrar todas as possveis falhas que

possam ocorrer em cada funo, posteriormente os modos de falha para cada falha (como

evidenciado cada falha) e identificar as causas e os efeitos para cada modo de falha. Para

buscar estas informaes, a equipe tambm deve se utilizar do brainstorming.

Estes dados devem ser preenchidos no formulrio do Apndice 1 em forma

hierrquica, sendo muito importante o preenchimento correto para o sucesso da implantao.

Este formulrio base de toda a anlise para classificar as principais funes e seus

modos de falhas, tambm colaborando com informaes para o desenvolvimento do plano de

manuteno.

45

4.6 IDENTIFICAO DA FREQNCIA E GRAVIDADE

Cada modo de falha ter um efeito, conseqentemente este efeito tem uma freqncia

e uma gravidade, estes dois dados so muito importantes para analisar o risco que cada modo

de falha pode apresentar. A freqncia baseada no histrico do equipamento e informaes

do fabricante do equipamento, sendo classificadas como:

Freqente;

Provvel;

Ocasional;

Remota;

Improvvel;

Inacreditvel.

A gravidade definida pelos integrantes do grupo que esto implantando a MCC,

baseando-se nos dados encontrados at o momento, ou por consulta a terceiros que o grupo

defina, por ter mais informaes, onde ajudar na definio.

Sendo classificada como:

Catastrfica;

Crtica;

Mdia;

Mnima;

Insignificante.

Depois de identificada, a freqncia e gravidade, devem ser cadastradas no formulrio

do Apndice 1.

4.7 ANLISES DE RISCO

O risco ser dividido em quatro classificaes:

Desprezvel;

Tolervel;

Indesejvel;

Intolervel.

46

Para realizar a anlise de risco, ser utilizada a matriz de risco conforme tabela 4, que

sofreu apenas duas alteraes em relao a que est descrita na tabela 2, foi alterado de

severidade para gravidade e de marginal para mdia.

Depois de identificado os riscos devem ser cadastrados no Apndice 1.

Gravidade

Freqncia

Insignificante Mnima Mdia Crtica Catastrfica

Freqente Indesejvel Indesejvel Intolervel Intolervel Intolervel

Provvel Tolervel Indesejvel Indesejvel Intolervel Intolervel

Ocasional Tolervel Tolervel Indesejvel Indesejvel Intolervel

Remota Desprezvel Desprezvel Tolervel Indesejvel Indesejvel

Improvvel Desprezvel Desprezvel Desprezvel Tolervel Tolervel

Inacreditvel Desprezvel Desprezvel Desprezvel Desprezvel Desprezvel

Tabela 4: Anlise de risco

4.8 PLANO DE MANUTENO

Nesta etapa reduziu-se consideravelmente o nmero de dados que continha o plano de

manuteno, em relao a MCC padro, informando somente os dados nos quais agregam

valor, no repetindo todas as informaes que j foram cadastradas no sistema, como efeito,

freqncia, gravidade, anlise de risco e componentes.

O plano ser formulado por um planilha, igual ao do Apndice 5, contendo todas as

informaes necessrias para formalizar o plano de manuteno, sendo feito uma para cada

sistema e a somatria desses planilhas, formar o plano de manuteno do equipamento

estudado.

Alm das informaes de caracterizao do plano de manuteno, a planilha ir conter

as seguintes informaes:

As funes desempenhadas pelo sistema;

As possveis falhas;

Os possveis modos de falha;

Qual o tipo de manuteno aplicado aos modos de falha;

Qual a atividade aplicada aos modos de falha;

Qual a periodicidade aplicvel aos modos de falha.

47

No Apndice 2 encontra-se um exemplo de como vai ser estruturado o plano de

manuteno e como deve ser preenchido.

4.9 ESCOLHA DO TIPO DE MANUTENO

Todo o trabalho desenvolvido at o momento tem o objetivo de buscar informaes

que venham a auxiliar a equipe de implantao da ferramenta MCC, na construo do plano

de manuteno do equipamento.

A equipe deve considerar todas as informaes at o momento adquiridas,

principalmente a anlise de risco:

Risco desprezvel: na maioria dos casos ser mais vivel economicamente deixar falhar;

Tolervel: a tendncia tambm deixar falhar, mas varia de caso para caso;

Indesejvel, dever ser analisado e aplicado o melhor tipo de manuteno que se

enquadra a este modo de falha;

Intolervel, provavelmente ser preciso aplicar mais tipos de manutenes ao mesmo

tempo, visando a no ocorrncia desta falha.

essencial o conhecimento terico e prtico na rea de manuteno da equipe que est

aplicando o MCC, por isso a equipe deve possuir um tcnico de manuteno e o planejador de

manuteno da rea em questo.

Depois de analisados os riscos, todo modo de falha deve ser analisado e definido como

ser tratado pela manuteno. Tendo cinco opes de manuteno:

Corretiva emergencial: quando se chega a concluso que mais vivel deixar acontecer

a falha, para depois atuar;

Corretiva programada: adquirir com antecipao a pea de reposio ou preparar os

recursos necessrios para a manuteno depois da descoberta da falha pela preditiva;

Preventiva de substituio: substituio de certo componente periodicamente;

Preventiva de restaurao: restaurar certo componente periodicamente;

Preditiva: utilizar a tcnica mais adequada de ensaio no destrutivo, buscando

identificar a falha em seu incio.

Alm destas cinco opes de manuteno, ainda pode ocorrer mais duas situaes:

4

1

48

Em caso de necessidade, podem-se utilizar dois ou mais tipos de manutenes ao

mesmo tempo, esta situao ocorre geralmente em casos que se quer alta confiabilidade

da funo analisada.

Caso nenhum dos tipos de manuteno seja eficiente, deve-se alterar o projeto.

4.10 PERIODICIDADE PARA AS ATIVIDADES DE MANUTENO

Aps a escolha do melhor tipo de manuteno, necessrio definir uma periodicidade

para cada um, exceto para corretiva emergencial. Esta periodicidade deve levar em conta

vrios fatores:

Freqncia de indisponibilidade do equipamento;