Beruflich Dokumente

Kultur Dokumente

Ejemplo de Negociacion

Hochgeladen von

MADNESSBlackSoul0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

24 Ansichten7 SeitenOriginaltitel

Ejemplo de Negociacion - Copia

Copyright

© © All Rights Reserved

Verfügbare Formate

DOCX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

24 Ansichten7 SeitenEjemplo de Negociacion

Hochgeladen von

MADNESSBlackSoulCopyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 7

Sin dudas, el desarrollo de nuevas tecnologas ha marcado sensiblemente la

actualidad industrial mundial. En los ltimos aos, la industria mecnica se ha

visto bajo la influencia determinante de la electrnica, la automtica y las

telecomunicaciones, exigiendo mayor preparacin en el personal, no slo desde el

punto de vista de la operacin de la maquinaria, sino desde el punto de vista del

mantenimiento industrial.

La realidad industrial est caracterizada por la enorme necesidad de explotar

eficaz y eficientemente la maquinaria instalada y elevar a niveles superiores la

actividad del mantenimiento. No remediamos nada con grandes soluciones que

presuponen diseos, innovaciones, y tecnologas de recuperacin, si no

mantenemos con una alta disponibilidad nuestra industria.

Es decir, la Industria tiene que distinguirse por una correcta explotacin y un

mantenimiento eficaz. En otras palabras, la operacin correcta y el mantenimiento

oportuno constituyen vas decisivas para cuidar lo que se tiene.

El mantenimiento predictivo es una tcnica para pronosticar el punto futuro de

rotura o avera de un componente de una mquina, de tal forma que dicho

componente pueda reemplazarse, con base en un plan, justo antes de que falle.

As, el tiempo muerto del equipo se minimiza y el tiempo de vida del componente

se maximiza.

El anlisis de vibraciones, la termografa, el anlisis de lubricantes, entre otras son

tcnicas de mantenimiento predictivo que permiten hallar las causas de posibles

fallos anticipndose a la avera. Para la implantacin de un mantenimiento

predictivo resulta imprescindible la realizacin de un programa y una organizacin

que aseguren el seguimiento constante y riguroso de los elementos que

componen la empresa.

Esta tcnica supone la medicin de diversos parmetros que muestren una

relacin predecible con el ciclo de vida del componente. Algunos ejemplos de

dichos parmetros son los siguientes:

Vibracin de cojinetes

Temperatura de las conexiones elctricas

Resistencia del aislamiento de la bobina de un motor

El uso del mantenimiento predictivo consiste en establecer, en primer lugar, una

perspectiva histrica de la relacin entre la variable seleccionada y la vida del

componente. Esto se logra mediante la toma de lecturas (por ejemplo la vibracin

2

de un cojinete) en intervalos peridicos hasta que el componente se rompa o se

avere.

Como se ha dicho, la deteccin consiste en encontrar un problema en la

maquinaria. Para ello es necesario un seguimiento constante y riguroso del nivel

de vibraciones de una mquina. El intervalo entre mediciones depende de cada

equipo y puede variar desde dos meses a una medicin continua, segn el tipo e

importancia en el proceso. Los puntos elegidos para tomar vibraciones son

aquellos donde puede ser posible encontrar un defecto que afecte al buen

funcionamiento de la maquinaria, sern lugares en los que se alojen rodamientos,

ventiladores, engranajes o uniones entre ejes. En los puntos a medir se tomarn

valores de velocidad, aceleracin o desplazamiento, en funcin de la situacin del

punto y de las caractersticas de la mquina.

El aparato utilizado ser un colector de datos junto con un programa informtico

que almacene los valores recogidos en las revisiones rutinarias sobre los

elementos de la fbrica. A partir de un histrico de datos de los puntos de cada

mquina es posible detectar un problema cuando la tendencia de valores aumenta

o se modifica notablemente.

Una vez determinada la factibilidad y conveniencia de realizar un mantenimiento

predictivo a una mquina o lnea, el paso siguiente es determinar las variables

fsicas a controlar que sean indicativas de la condicin de la mquina. El objetivo

de esta parte es revisar en forma detallada las tcnicas comnmente usadas en el

monitorizado segn condicin, de manera que sirvan de gua para su seleccin. La

finalidad del monitorizado es obtener una indicacin de la condicin (mecnica) o

estado de salud de la mquina, de manera que pueda ser operada y mantenida

con seguridad y eficacia. Por monitorizado, se entendi en sus inicios, como la

medicin de una variable fsica que se considera representativa de la condicin de

la mquina y su comparacin con valores que indican si la mquina est en buen

estado o deteriorada. Con la actual automatizacin de estas tcnicas, se ha

extendido la acepcin de la palabra monitorizado tambin a la adquisicin,

procesamiento y almacenamiento de datos. De acuerdo a los objetivos que se

pretende alcanzar con el monitorizado de la condicin de una mquina debe

distinguirse entre vigilancia, proteccin, diagnstico y pronstico.

3

Vigilancia de mquinas: Su objetivo es indicar cundo existe un problema. Debe

distinguir entre condicin buena y mala, y si es mala indicar su grado de

severidad.

Proteccin de mquinas: Su objetivo es evitar averas catastrficas. Una

mquina est protegida, si cuando los valores que indican su condicin llegan a

valores considerados peligrosos, la mquina se detiene automticamente.

Diagnstico de averas: Su objetivo es definir cul es el problema especfico. Su

objetivo es estimar cunto tiempo ms podr funcionar la mquina sin riesgo de

sufrir una avera.

ltimamente, se da la tendencia a aplicar mantenimiento predictivo o sintomtico,

sea, esto mediante vibroanlisis, anlisis de aceite usado, control de desgastes.

Existen varias tcnicas aplicadas para el mantenimiento preventivo entre las

cuales destacan las siguientes:

ANLISIS DE VIBRACIONES

El inters de las Vibraciones Mecnicas llega al Mantenimiento Industrial de la

mano del Mantenimiento Preventivo y Predictivo, con el inters de alerta que

implica un elemento vibrante en una mquina, y la necesaria prevencin de las

averas que conllevan las vibraciones a medio plazo.

El inters principal para el mantenimiento deber ser la identificacin de las

amplitudes predominantes de las vibraciones detectadas en el elemento o

mquina, la determinacin de las causas de la vibracin y la correccin del

problema que ellas representan. Las consecuencias de las vibraciones mecnicas

son el aumento de los esfuerzos y las tensiones, prdidas de energa, desgaste de

materiales, y las ms temidas: daos por fatiga de los materiales, adems de

ruidos molestos en el ambiente laboral.

Tipos de vibraciones.

Vibracin libre: Causada por un sistema que vibra debido a una excitacin

instantnea.

Vibracin forzada: Causada por un sistema que vibra debido a una excitacin

constante de las causas que generan dicha vibracin.

4

A continuacin detallamos las razones ms habituales por las que una mquina o

elemento de la misma puede llegar a vibrar:

Desequilibrio

Des alineamiento

Excentricidad

Defectos en rodamientos y/o cojinetes

Defectos en engranajes

Defectos en correas

Holguras

Falta de lubricacin

ANLISIS POR ULTRASONIDOS

Este mtodo estudia las ondas de sonido de alta frecuencia producidas por los

equipos que no son perceptibles por el odo humano. Los ultrasonidos permiten

detectar:

Deteccin de friccin en mquinas rotativas.

Deteccin de fallas y/o fugas en vlvulas.

Deteccin de fugas de fluidos.

Prdidas de vaco.

Deteccin de "arco elctrico".

Verificacin de la integridad de juntas de recintos estancos.

Se denomina Ultrasonido Pasivo a la tecnologa que permite captar el ultrasonido

producido por las causas previamente mencionadas. El sonido cuya frecuencia

est por encima del rango de captacin del odo humano (20-a-20.000 Hertz) se

considera ultrasonido. Casi todas las fricciones mecnicas, arcos elctricos y

fugas de presin o vaco producen ultrasonido en un rango aproximado a los 40

Khz. Estas son frecuencia con caractersticas muy aprovechables en el

mantenimiento predictivo, puesto que las ondas sonoras son de corta longitud

atenundose rpidamente sin producir rebotes.

5

Por esta razn, el ruido ambiental por ms intenso que sea, no interfiere en la

deteccin del ultrasonido. Adems, la alta direccionalidad del ultrasonido en 40

Khz permite localizar con rapidez y precisin la ubicacin del defecto. La

aplicacin del anlisis por ultrasonido se hace indispensable especialmente en la

deteccin de defectos existentes en equipos rotantes que giran a velocidades

inferiores a las 300 RPM, donde la tcnica de medicin de vibraciones se

transforma en un procedimiento ineficiente.

La desalineacin es uno de los problemas ms frecuentes de vibraciones en

mquinas rotativas y se debe a la dificultad que presenta la alineacin de dos

rotores con sus respectivos apoyos. La desalineacin puede tener su origen en

causas muy diversas como: excesiva confianza en la utilizacin de acoplamientos

elsticos y rodamientos autoalineables, distorsiones en la mquina durante su

operacin que producen desplazamientos del sistema conductor o conducido, etc.

La desalineacin producir unos niveles de vibracin muy elevados en las

proximidades del acoplamiento que pueden llegar a precipitar la degradacin de

los rodamientos, el desgaste de los tacos del acoplamiento, la rotura de pernos, el

sobrecaIentamiento excesivo del sistema conductor por un aumento del consumo

elctrico, etc., por lo que es conveniente corregirla antes de que produzca daos

ms considerables que pueden llegar a producir paros en la mquina.

La desalineacin de acopIamientos puede medirse empleando relojes

comparadores y corregirse con galgas sobre las patas del sistema mvil de la

mquina (generalmente el motor). La desalineacin tiene lugar cuando existe poca

precisin en la alineacin entre pares de piezas, como son los elementos de un

acoplamiento, rodamientos, ejes y poleas. La desalineacin normalmente se

manifiesta con una fuerte vibracin en las direcciones axiales y radiales.

Sin embargo, en algunos equipos la vibracin predominante debida a

desalineacin tiene lugar a 1xRPM y puede confundirse con desequilibrio. En

estos casos es conveniente realizar un anlisis complementario de fase que nos

permitir distinguir problemas de desalineacin de desequilibrio. Por otro lado, la

onda en el tiempo se caracteriza por presentar un patrn repetitivo sin impactos en

aceleracin.

El anlisis de fase nos permite confirmar el diagnstico de la desalineacin y se

caracteriza por presentar una diferencia de fase importante entre los rodamientos

prximos al acoplamiento en las mismas direcciones de medida. Otra

caracterstica de la desalineacin es que la diferencia de fase entre lecturas

horizontales no son semejantes a la diferencia de fase entre las lecturas verticales.

6

Los rodamientos son elementos importantes en la mquina y cuyo fallo puede dar

problemas ms graves, por eso es necesario tener un especial cuidado con ellos.

Pueden fallar por errores en el montaje, lubricacin inadecuada, defectos internos

en la fabricacin, corriente elctrica, desalineacin, rodamiento no preparado para

la carga que soporta. Estas son las causas ms comunes de fallo.

Por tanto, el anlisis de vibraciones es una tcnica, que aunque no exacta, es

capaz de encontrar fallos en mquinas, anticipndose a la avera. Las ventajas de

realizar este tipo de mantenimiento son la desaparicin de fallos repentinos en los

equipos estudiados, conocimiento del estado de la mquina en cada momento. As

se disminuyen los costes econmicos por reparaciones imprevistas, paro en el

proceso de produccin, cambios de elementos que todava pueden seguir

funcionando, aumento de la eficiencia y disminucin de costes de una parada,

adems de todo esto, ayuda a mejorar el mantenimiento preventivo a realizar en la

fbrica. Detrs de todo esto las ventajas que ofrece este estudio son sobre todo de

tipo econmico, de seguridad frente a averas repentinas.

El objeto del anlisis elctrico como tcnica de mantenimiento predictivo es el de

realizar estudios elctricos sobre aquellos equipos que pueden presentar averas

de origen electro-mecnico. En funcin de la corriente de alimentacin, trifsica o

contnua, del equipo (generalmente motores elctricos) que se desea analizar, se

pueden verificar las siguientes condiciones:

Calidad de la alimentacin

Estado del circuito

Estado del aislamiento

Estado del estator

Estado del rotor

Excentricidades en el entre-hierro

El anlisis de corriente de un motor elctrico puede desempearse a modo de

control de calidad, como herramienta de tendencia o como emisor de un

diagnstico inmediato del estado del mismo.

7

Generalmente, se aplica sobre los siguiente equipos elctricos:

Motores de Jaula de Ardilla

Motor sncronos

Motores de rotor bobinado

Motores de corriente continua

Alternadores

Variadores de frecuencia

En conclusin es importante considerar que la productividad de una industria

aumentar en la medida que las averas en las mquinas disminuyan de una

forma sustancial en el tiempo. Para lograr lo anterior, resulta indispensable contar

con la estrategia de mantenimiento ms apropiada y con el personal capacitado

tanto en el uso de las tcnicas de anlisis y diagnstico de averas como tambin

con conocimiento suficiente sobre las caractersticas de diseo y funcionamiento

de las mquinas. En el presente documento se han mencionado varias de las

tcnicas de anlisis utilizadas hoy en da, entre las que se destaca el anlisis de

vibraciones mecnicas, ilustrando con un grfico su alcance as como la

necesidad de usar diferentes indicadores con el fin de llegar a un diagnstico

acertado. Diagnosticado y solucionado los problemas, la vida de las mquinas y su

produccin aumentar y por tanto, los costos de mantenimiento disminuirn.

Das könnte Ihnen auch gefallen

- PRESUPUESTOS PROCESALES, en El Ordenamiento Administrativo Mexicano PDFDokument27 SeitenPRESUPUESTOS PROCESALES, en El Ordenamiento Administrativo Mexicano PDFMADNESSBlackSoul100% (1)

- Presupuestos Procesales Concepto y Clases, EsquemaDokument1 SeitePresupuestos Procesales Concepto y Clases, EsquemaLeonardo Barron ZavalaNoch keine Bewertungen

- Chi CuadradaDokument10 SeitenChi CuadradaMADNESSBlackSoulNoch keine Bewertungen

- Tipos de EnsayosDokument55 SeitenTipos de EnsayosDiego QuintanaNoch keine Bewertungen

- Barrios Brindis GretaDokument191 SeitenBarrios Brindis GretaMADNESSBlackSoulNoch keine Bewertungen

- Doc1071 ContigenciaDokument25 SeitenDoc1071 ContigenciaJose CelizNoch keine Bewertungen

- Avance Ejemplo de Plan NegocioDokument8 SeitenAvance Ejemplo de Plan NegocioJulio E. SalvideNoch keine Bewertungen

- La Guia MetAs 07 08 Manometro BourdonDokument4 SeitenLa Guia MetAs 07 08 Manometro BourdonNathaly VillacisNoch keine Bewertungen

- Regresión LinealDokument15 SeitenRegresión LinealMADNESSBlackSoulNoch keine Bewertungen

- Acero AISI 430Dokument4 SeitenAcero AISI 430MADNESSBlackSoulNoch keine Bewertungen

- Ensayo de Traccion Con Probetas Roscadas Maquina Universal Shimadzu Serie AgDokument2 SeitenEnsayo de Traccion Con Probetas Roscadas Maquina Universal Shimadzu Serie AgMADNESSBlackSoulNoch keine Bewertungen

- Ensayo de Traccion Con Probetas Roscadas Maquina Universal Shimadzu Serie AgDokument2 SeitenEnsayo de Traccion Con Probetas Roscadas Maquina Universal Shimadzu Serie AgMADNESSBlackSoulNoch keine Bewertungen

- Máquina de Ensayos Universales MTS 810Dokument15 SeitenMáquina de Ensayos Universales MTS 810MADNESSBlackSoul0% (1)

- Clasificacion Aceros Aisi PDFDokument5 SeitenClasificacion Aceros Aisi PDFRodrigo Cea MedinaNoch keine Bewertungen

- AguaDokument2 SeitenAguaMADNESSBlackSoulNoch keine Bewertungen

- AguaDokument2 SeitenAguaMADNESSBlackSoulNoch keine Bewertungen

- Los Chancas-Southern PeruDokument8 SeitenLos Chancas-Southern PeruJulio Vento Glave100% (2)

- Guia de Instalacion Ilustrada de Radios Microondas RTN 950 y RTN 605 2 PDFDokument42 SeitenGuia de Instalacion Ilustrada de Radios Microondas RTN 950 y RTN 605 2 PDFAttackDenied123Noch keine Bewertungen

- Manejo Del RatonDokument3 SeitenManejo Del Ratonjabel68Noch keine Bewertungen

- Taller 1 Estadistica Descriptiva 2Dokument6 SeitenTaller 1 Estadistica Descriptiva 2Chamorro Sigdman FabianNoch keine Bewertungen

- GTEC-HSE-PR-007 Trabajo Seguro de Aislamiento Bloqueo y EtiquetadoDokument18 SeitenGTEC-HSE-PR-007 Trabajo Seguro de Aislamiento Bloqueo y Etiquetadosilvanna alvarez castroNoch keine Bewertungen

- KendallDokument11 SeitenKendallLucita PinedoNoch keine Bewertungen

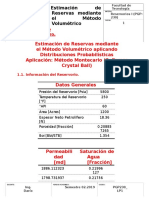

- Estimación de reservas mediante el método volumétricoDokument3 SeitenEstimación de reservas mediante el método volumétricofernando4talaveraNoch keine Bewertungen

- Proyecto de Servicio Comunitario CDDokument37 SeitenProyecto de Servicio Comunitario CDAbraham TupanoNoch keine Bewertungen

- E1 PTAct 1 7 1 DirectionsDokument4 SeitenE1 PTAct 1 7 1 DirectionsDURAN1399Noch keine Bewertungen

- Actividad de Semana 1Dokument3 SeitenActividad de Semana 1MaylethReyesNoch keine Bewertungen

- Normas de Urbanismo Sta CruzDokument50 SeitenNormas de Urbanismo Sta CruzjorgeNoch keine Bewertungen

- TAREA-Caso Practico 1 Ingeniería Ambiental Legislacion A EnviadoDokument2 SeitenTAREA-Caso Practico 1 Ingeniería Ambiental Legislacion A EnviadoJulissa FeijooNoch keine Bewertungen

- Entrega 1 Proceso AdministrativoDokument3 SeitenEntrega 1 Proceso AdministrativoNatalia ChavarroNoch keine Bewertungen

- Ambush Alley ESPDokument80 SeitenAmbush Alley ESPCristian BotozisNoch keine Bewertungen

- Dafo Empresa Manuelita S.A.Dokument3 SeitenDafo Empresa Manuelita S.A.AriannaNoch keine Bewertungen

- Autoestima en El TrabajoDokument14 SeitenAutoestima en El TrabajoSol Jauya Ballarta100% (1)

- Mecanizado Por Arranque de VirutaDokument9 SeitenMecanizado Por Arranque de VirutaHermes MejíaNoch keine Bewertungen

- Manometro TrabajoDokument6 SeitenManometro TrabajoBrayan NonatoNoch keine Bewertungen

- Da Proceso 09-1-48403 118004002 1370292 PDFDokument5 SeitenDa Proceso 09-1-48403 118004002 1370292 PDFViVii G. LópezNoch keine Bewertungen

- Seminario GestionDokument5 SeitenSeminario GestionBetzaida AtenasNoch keine Bewertungen

- Carmen Alba DUA NuevoDokument12 SeitenCarmen Alba DUA NuevoCarolinaMelgarejoCuevasNoch keine Bewertungen

- .ar-ENCUADERNACIÓN AMERICANA CON CAJOS Y LOMO REDONDEADODokument28 Seiten.ar-ENCUADERNACIÓN AMERICANA CON CAJOS Y LOMO REDONDEADOWidcketNoch keine Bewertungen

- Ferrerias HSJDokument52 SeitenFerrerias HSJMARIA GOMEZNoch keine Bewertungen

- Carrera Espacial - Guerra FríaDokument8 SeitenCarrera Espacial - Guerra Fríalau.lauNoch keine Bewertungen

- Modelado y simulacion de sistemas mecanicosDokument2 SeitenModelado y simulacion de sistemas mecanicosluisssiiiNoch keine Bewertungen

- Accesorios de La Tubería de RevestimientoDokument15 SeitenAccesorios de La Tubería de Revestimientojohnrofa100% (1)

- Esp. Tecnicas Sanitarias - ContingenciaDokument26 SeitenEsp. Tecnicas Sanitarias - ContingenciaRick Johnatan Roman AmancioNoch keine Bewertungen

- Clasificación de Bosniak de Masas Renales QuísticDokument1 SeiteClasificación de Bosniak de Masas Renales QuísticJosé Luis Barrantes TicllaNoch keine Bewertungen

- Preguntas Ex FamáDokument10 SeitenPreguntas Ex FamáEnglish Yo AprendoNoch keine Bewertungen

- 03-Catálogo Goulds-SSH PDFDokument36 Seiten03-Catálogo Goulds-SSH PDFPaul WaldronNoch keine Bewertungen