Beruflich Dokumente

Kultur Dokumente

Evaluasi Ekonomi Naskah

Hochgeladen von

Joshita KusumadewiOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Evaluasi Ekonomi Naskah

Hochgeladen von

Joshita KusumadewiCopyright:

Verfügbare Formate

EVALUASI EKONOMI

PRARANCANGAN PABRIK DIOCTYL PHTHALATE

DARI PHTHALIC ANHYDRIDE DAN 2-ETHYL HEXANOL KAPASITAS

30.000 TON/TAHUN

Oleh:

Josita Kusumadewi I0510022

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET SURAKARTA

2014

A. PENDAHULUAN

Dioctyl phthalate (DOP) adalah salah satu jenis plasticizer, yaitu bahan

penunjang yang ditambahkan pada pembuatan produk plastik sehingga sifat

plastisnya bertambah (menjadi lebih fleksibel). Selain digunakan dalam industri

barang-barang plastik, DOP digunakan pula dalam industri kulit imitasi dari jenis

PVC (PVC leather), kabel listrik, kabel telepon, pipa PVC, sol sepatu, sandal plastik,

slang plastik dan lain sebagainya. Di Indonesia, dengan bertambah banyaknya

industri-industri kimia, terutama industri bahan-bahan dari plastik (khususnya yang

terbuat dari PVC) dan sebagainya maka dapat dipastikan kebutuhan akan DOP

sebagai salah satu bahan plasticizer akan semakin meningkat. Sehingga penting

sekali adanya perencanaan pendirian pabrik dioctyl phthalate di Indonesia, untuk

membantu menyediakan bahan pembantu dalam industri bahan-bahan plastik yang

terbuat dari PVC dan pada industri-industri lain, serta diharapkan juga dapat menjadi

komoditi ekspor untuk menghemat devisa negara. Diperkirakan permintaan dunia

akan DOP terus meningkat. Meskipun kebutuhan DOP dalam negeri telah terpenuhi,

tetap dibutuhkan adanya industri DOP baru yang berorientasi untuk memenuhi

kebutuhan dalam negeri mengingat perkembangan industri Indonesia akhir-akhir ini

cukup pesat, sehingga dimungkinkan kebutuhan DOP dalam negeri pun akan

meningkat pula.

Lokasi pabrik direncanakan didirikan di daerah Kawasan Industri Gresik,

Jawa Timur. Alasan pemilihan lokasi Kawasan Industri Gresik, Jawa Timur antara

lain: ketersediaan bahan baku, tenaga kerja mudah didapatkan, kebutuhan air dapat

terpenuhi, sumber tenaga dan bahan bakar, kondisi geografis yang stabil.

Pada perancangan pabrik DOP ini dilakukan evaluasi atau penilaian

investasi dengan maksud untuk mengetahui apakah pabrik yang dirancang

menguntungkan atau tidak. Komponen terpenting dari perancangan ini adalah

estimasi harga alat - alat, karena harga ini dipakai sebagai dasar untuk estimasi

analisa ekonomi. Analisa ekonomi dipakai untuk mendapatkan perkiraan/estimasi

tentang kelayakan investasi modal dalam suatu kegiatan produksi suatu pabrik

dengan meninjau kebutuhan modal investasi, besarnya laba yang diperoleh, lamanya

modal investasi dapat dikembalikan, dan terjadinya titik impas. Selain itu analisa

ekonomi dimaksudkan untuk mengetahui apakah pabrik yang dirancang dapat

menguntungkan atau tidak jika didirikan.

B. DIAGRAM ALIR PROSES

Tangki

2-Ethyl

Hexanol

Netralizer Reaktor

Silo

NaOH

Tangki

asam sulfat

Decanter

Menara

distilasi

Tangki

produk

4

6

3

7

2

8

9

10

15

11

13

Mixer-

02

Air

1

Silo

Phthalic

Anhydride

Mixer-

01

5

12

14

Proses pembuatan dioctyl phthalate dilakukan didalam Reaktor Alir Tangki

Berpengaduk (RATB), reaksi berlangsung pada suhu 150

o

C dan tekanan 1 atm.

Reaksi pembuatan dioctyl phthalate merupakan reaksi esterifikasi antara phthalic

anhydride dengan 2-ethyl hexanol menggunakan katalis asam sulfat dengan rasio

phthalic anhydride : 2-ethyl hexanol = 1 :2,75 dan konversi sebesar 99,50 % terhadap

monooctyl phthalate.

C. SPESIFIKASI BAHAN BAKU DAN PROSES

1. Spesifikasi Bahan Baku

- Pthalic Anhydride (C

8

H

4

O

3

)

Wujud : padatan (kristal)

Warna : putih

Berat molekul : 148,12 gram/gmol

Densitas (25

o

C) : 1,53 gram/cm

3

Titik didih : 284

o

C

Titik leleh : 130,8

o

C

Kemurnian : min 99,98% (%wt)

Impuritas (Maleic Anhydride) (C

4

H

2

O

3

) : maks 0,02% (%wt)

(PT. Petrowidada)

- 2-Ethyl Hexanol (C

8

H

18

O)

Wujud : cair

Warna : tidak berwarna

Berat molekul : 130,23 gram/gmol

Densitas (25

o

C) : 0,832 gram/cm

3

Titik didih : 184

o

C

Titik leleh : -76

o

C

Kemurnian : min 99% (%wt)

Impuritas (H

2

O) : maks 1% (%wt)

(PT. Petro Oxo Nusantara)

2. Spesikasi Bahan Pendukung

- Asam Sulfat (H

2

SO

4

)

Wujud : cair

Warna : tidak berwarna sampai

sedikit kuning

Berat molekul : 98,08 gram/gmol

Densitas (25

o

C) : 1,8 gram/cm

3

Titik didih : 340

o

C

Titik leleh : 10

o

C

Kemurnian : min 98% (%wt)

Impuritas (H

2

O) : maks 2% (%wt)

(PT. Petrokimia Gresik)

- Natrium Hidroksida (NaOH)

Wujud : padatan

Warna : putih

Berat molekul : 40 gram/gmol

Densitas (25

o

C) : 1,4 gram/cm

3

Titik didih : 1390

o

C

Titik leleh : 318

o

C

(PT. Ashahimas Chemical)

3. Spesifikasi Produk

- Dioctyl Phthalate (C

24

H

38

O

4

)

Wujud : cair

Warna : putih

Berat molekul : 390,56 gram/gmol

Densitas (25

o

C) : 0,98 gram/cm

3

Titik didih : 384

o

C

Titik leleh : -50

o

C

Kemurnian : min 99,5% (%wt)

Impuritas - C

8

H

18

O : maks 0,24% (%wt)

- C

16

H

22

O

4

: maks 0,26% (%wt)

D. ANALISIS EKONOMI

Perhitungan evaluasi ekonomi meliputi:

a. Modal Keseluruhan (Total Capital Investment)

Total Capital Investment adalah banyaknya pengeluaran-pengeluaran yang

diperlukan untuk fasilitas-fasilitas produksi dan untuk menjalankannya.

Capital Investment meliputi:

1. Modal Tetap (Fixed Capital)

Fixed Capital Investment adalah investasi yang digunakan untuk

nmendirikan fasilitas produksi dan pembantunya.

2. Modal Kerja (Working Capital)

Working Capital adalah bagian yang diperlukan untuk menjadikan usaha

atau modal dalam operasi dari dari suatu pabrik selama waktu tertentu

dalam harga lancar.

b. Penentuan biaya produksi (Production Cost), yang terdiri dari:

1. Biaya Pengeluaran (Manufacturing Cost)

Manufacturing Cost merupakan jumlah direct, indirect, dan fixed

manufacturing cost yang bersangkutan dengan produk.

- Direct Manufacturing Cost

Direct Manufacturing Cost merupakan pengeluaran yang bersangkutan

langsung dalam pembuatan produk.

- Indirect Manufacturing Cost

Indirect Manufacturing Cost adalah pengeluaran sebagai akibat tidak

langsung dan bukan langsung dari operasi pabrik.

- Fixed Manufacturing Cost

Fixed Manufacturing Cost merupakan harga yang berkenaan dengan

fixed capital dan pengluaran yang bersangkutan dimana harganya tetap,

tidak tergantung maupun tingkat produksi.

2. Biaya Pengeluaran Umum (General Expense)

General Expense adalah pengeluaran yang tidak berkaitan dengan

produksi tetapi berhubungan dengan operasional perusahaan secara umum.

c. Analisa Kelayakan

- Percent Return On Investment (ROI)

- Percent Profit On Sales (POS)

- Pay Out Time (POT)

- Break Even Point (BEP)

- Shut Down Point (SDP)

- Discounted Cash Flow (DCF)

D.1 DASAR PERHITUNGAN

Asumsi dan ketentuan yang digunakan dalam analisa ekonomi:

a. Kapasitas produksi adalah 30.000 ton / tahun

b. Pabrik didirikan pada tahun 2020

c. Pengoperasian pabrik dimulai tahun 2022. Proses yang dijalankan adalah

proses kontinyu

d. Jumlah hari kerja adalah 330 hari per tahun

e. Shut down pabrik dilaksanakan selama 30 hari dalam satu tahun untuk

perbaikan alat-alat pabrik

f. Modal kerja yang diperhitungkan selama 1 bulan

g. Umur alat-alat pabrik diperkirakan 10 tahun

h. Nilai rongsokan (Salvage Value) adalah nol

i. Situasi pasar, biaya dan lain-lain diperkirakan stabil selama pabrik

beroperasi

j. Upah buruh asing US $ 8,5 per manhour

k. Upah buruh lokal Rp 10.000,00 per manhour

l. Satu manhour asing = 1,8 manhour lokal

m. Kurs rupiah yang dipakai Rp 12.000,00

D.2 PENAKSIRAN HARGA ALAT

Harga peralatan proses tiap alat tergantung pada kondisi ekonomi yang

sedang terjadi. Harga peralatan setiap tahun sangat sulit diketahui sehingga

diperlukan suatu metode untuk memperkirakan harga suatu alat dari data

peralatan serupa pada tahun sebelumnya. Penentuan harga peralatan dilakukan

dengan menggunakan data indeks harga.

Tabel 1.1 Indeks Harga Alat

Cost Indeks, Tahun Chemichal Engineering Plant Index

1991 361,3

1992 358,2

1993 359,2

1994 368,1

1995 381,1

1996 381,7

1997 386,5

1998 389,5

1999 390,6

2000 394,1

2001 394,4

2002 395,4

(Peters Timmerhaus, 2003)

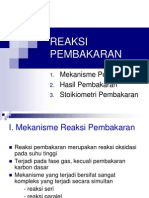

Gambar 1 Chemichal Engineering Plant Cost Index

y = 11.33x - 22237

R = 0.8425

0

100

200

300

400

500

600

700

1990 1992 1994 1996 1998 2000 2002 2004 2006 2008 2010 2012

I

n

d

e

k

s

Tahun

Dengan asumsi kenaikan indeks linear, maka dapat diturunkan persamaan least

square sehingga didapatkan persamaan berikut:

Y = 11,33 X 22.237

dengan:

Y = Indeks harga

X = Tahun pembelian

sehingga dengan ekstrapolasi didapatkan: indeks harga alat tahun 2020 = 649,60 dan

indeks harga bahan tahun 2022 = 672,96

Harga alat dan yang lainnya diperkirakan pada tahun evaluasi (2020) dan dilihat dari

grafik pada referensi. Untuk mengestimasi harga alat tersebut pada masa sekarang

digunakan persamaan (Peters & Timmerhaus, 2002):

Ex = Ey

Ex = Harga pembelian pada tahun 2020

Ey = Harga pembelian pada tahun referensi

Nx = Indeks harga pada tahun 2020

Ny = Indeks harga pada tahun referensi

Tabel 2 Harga dan Jumlah Alat-alat Proses

No. Nama Alat Jumlah Kapasitas

Harga (US$)

Sumber

2002 2020 Total

1.

Tangki Asam

Sulfat

Silinder tegak flat

bottom conical roof

Stainless steel SA

240 grade 304

1

13,895

m

3

47.000 77.215,58 77.215,98

peter

timmerhaus

fig 12.55 hal

559

2.

Tangki 2-Ethyl

Hexanol

Silinder tegak flat

bottom conical roof

Carbon steel SA

283 grade C

1

1.700,268

m

3

125.000 205.361,66 205.361,66

peter

timmerhaus

fig 12.55 hal

559

3.

Tangki Dioctyl

Phtalate

Silinder tegak flat

bottom conical roof

Carbon steel SA

283 grade C

1

1.572,713

m

3

105.000 172.503,79 172.503,79

peter

timmerhaus

fig 12.55 hal

559

4.

Silo NaOH

Silinder tegak cone

60

o

bottom

Stainless steel SA

240 grade 304

1

26,280

m

3

13.300 21.850,48 21.850,48

peter

timmerhaus

fig 12.55 hal

559

5.

Silo Phtalic

Anhydride

Carbon steel SA

283 grade C

1

448,822

m

3

107.700 176.939,61 176.939,61

peter

timmerhaus

fig 12.55 hal

559

6.

Hopper NaOH

Tipe Conical

Stainless steel SA

240 grade 304

1 0,015 m

3

10.700 17.578,96 17.578,96

peter

timmerhaus

fig 12.55 hal

559

7.

Hopper Pthalic

Anhydride

Tipe Conical

Carbon steel SA

283 grade C

1 1,110 m

3

11.000 18.071,83 18.071,83

peter

timmerhaus

fig 12.55 hal

559

8.

Belt Conveyor-01

Tipe closed

1

39,286

kg/jam

9.574 15.729,06 15.729,06

www.mhhe.

com

9.

Belt Conveyor-02

Tipe closed

1

1437,767

kg/jam

9.574 15.729,06 15.729,06

www.mhhe.

com

10.

Mixer-01

Silinder tegak

torispherical top

and bottom dengan

propeller 3 blade

tanpa baffle

Carbon steel SA

283 grade C

1 6,522 m

3

27.000 44.358,12 44.358,12

peter

timmerhaus

fig 12.52 hal

557

11.

Mixer-02

Silinder tegak

torispherical top

and bottom dengan

propeller 3 blade

dengan 4 baffle

Carbon steel SA

283 grade C

1 0,204 m

3

4.000 6.571,57 6.571,57

peter

timmerhaus

fig 12.52 hal

557

12.

Reaktor

RATB

torispherical

dished head turbin

6 blade dan 4 baffle

Stainless steel SA

240 grade 304

1

18,044

m

3

95.000 156.074,86 156.074,86

peter

timmerhaus

fig 13.15 hal

628

13.

Netralizer

Silinder vertikal

torispherical top

and bottom dan

propeller 6 pitched

blade dan baffle

Stainless steel SA

240 grade 304

1 3,417 m

3

40.000 65.715,73 65.715,73

peter

timmerhaus

fig 13.15 hal

628

14.

Decanter

Tipe continuous

gravity

Carbon steel SA

283 grade C

1 0,093 m

3

1.000 1.642,89 1.642,89

peter

timmerhaus

fig 12.52 hal

557

15.

Menara Destilasi

Packed tower

torispherical

dished head isian

stoneware bed

saddle

Carbon steel SA

283 grade C

1 0,934 m

3

27.000 44.358,12 44.358,12

peter

timmerhaus

fig 15.16 hal

796

16.

Heat Exchanger-01

Tipe double pipe

1 3,940 m

2

2.200 3.614,37 3.614,37

peter

timmerhaus

fig 14.15 hal

680

17.

Heat Exchanger-02

Tipe double pipe

1 2,627 m

2

1.900 3.121,50 3.121,50

peter

timmerhaus

fig 14.15 hal

680

18.

Heat Exchanger-03

Tipe double pipe

1

13,658

m

2

1.300 2.135,76 2.135,76

peter

timmerhaus

fig 14.15 hal

680

19.

Heat Exchanger-04

Tipe double pipe

1

10,244

m

2

1.250 2.053,62 2.053,62

peter

timmerhaus

fig 14.15 hal

680

20.

Condensor

Tipe double pipe

Carbon steel SA

283 grade C

1 1,679 m

2

1.074 1.764,47 1.764,47

www.mhhe.

com

21.

Reboiler

Tipe kettle

Stainless steel SA

167 grade 304

1

74,078

m

2

107.700 176.939,61 176.939,61

peter

timmerhaus

fig 14.15 hal

680

22.

Accumulator

Horisontal drum

dgn torispherical

head

Carbon steel SA

283 grade C

1 0,255 m

3

1.400 2.300,05 2.300,05

peter

timmerhaus

fig 12.54 hal

558

23.

Pompa-1

Single stage

centrifugal pump

2

0,330

m

3

/jam

900 1.478,60 2.975,21

peter

timmerhaus

fig 12.54 hal

558

24.

Pompa-2

Single stage

centrifugal pump

2

5,060

m

3

/jam

1.450 2.382,20 4.764,39

peter

timmerhaus

fig 12.54 hal

558

25.

Pompa-3

Single stage

centrifugal pump

2

6,495

m

3

/jam

1.600 2.628,63 5.257,26

peter

timmerhaus

fig 12.54 hal

558

26.

Pompa-4

Single stage

centrifugal pump

2

6,695

m

3

/jam

1.630 2.677,92 5.355,83

peter

timmerhaus

fig 12.54 hal

558

27.

Pompa-5

Single stage

centrifugal pump

2

0,209

m

3

/jam

1.000 1.642,89 3.285,79

peter

timmerhaus

fig 12.54 hal

558

28.

Pompa-6

Single stage

centrifugal pump

2

6,902

m

3

/jam

1.660 2.727,20 5.454,41

peter

timmerhaus

fig 12.54 hal

558

29.

Pompa-7

Single stage

centrifugal pump

2

7,130

m

3

/jam

1.700 2.792,92 5.585,84

peter

timmerhaus

fig 12.54 hal

558

30.

Pompa-8

Single stage

centrifugal pump

2

0,507

m

3

/jam

1.050 1.725,04 3.450,08

peter

timmerhaus

fig 12.54 hal

558

31.

Pompa-9

Single stage

centrifugal pump

2

4,681

m

3

/jam

1.500 2.464,34 4.928,68

peter

timmerhaus

fig 12.54 hal

558

32.

Pompa-10

Single stage

centrifugal pump

2

1,293

m

3

/jam

1.250 2.053,62 4.107,23

peter

timmerhaus

fig 12.54 hal

558

Total Purchased Equipment Cost (PEC Murni) 1.276.777,79

Tabel 3 Harga Bahan Baku dan Bahan Pendukung

No.

Bahan Baku /

Pendukung

Harga (US $) Kapasitas

(kg/jam)

Harga / Tahun

(US $)

Sumber

2014 2022

1.

Phthalic

Anhydride

0,37 0,43 1437,7674 4.869.826,37 www.icis.com

2. 2-Ethyl Hexanol 0,28 0,32 3472,9855 8.901.928,92 www.icis.com

3. Asam Sulfat 0,094 0,11 49,1075 42.257,01 www.icis.com

4. NaOH 0,04 0,05 39,286 14,385,37 www.icis.com

Tabel 4 Harga Alat Utilitas

No. Nama Alat Jumlah Kapasitas

Harga (US$)

Sumber

1954/2002 2020 Total

1.

Pompa Utilitas

Single stage

centrifugal pump

2

111,262

gpm

2.750 4.517,96 9.035,91

peter

timmerhaus

fig 12.23 hal

519

2.

Pompa Utilitas

Single stage

centrifugal pump

2

35,2675

gpm

2.000 3.285,79 6.571,57

peter

timmerhaus

fig 12.23 hal

519

3.

Pompa Utilitas

Single stage

centrifugal pump

2

43,8422

gpm

2.600 4.271,52 8.543,05

peter

timmerhaus

fig 12.23 hal

519

4.

Pompa Utilitas

Single stage

centrifugal pump

2

93,5208

gpm

2.800 4.600,10 9.200,20

peter

timmerhaus

fig 12.23 hal

519

5.

Pompa Utilitas

Single stage

centrifugal pump

2

67,0092

gpm

2.200 3.614,37 7.228,73

peter

timmerhaus

fig 12.23 hal

519

6.

Pompa Utilitas

Single stage

centrifugal pump

2

0,8124

gpm

900 1.478,60 2.957,21

peter

timmerhaus

fig 12.23 hal

519

7.

Pompa Water

Treatment

Single stage

centrifugal pump

2

31,4639

gpm

1.700 2.792.92 5.585,84

peter

timmerhaus

fig 12.23 hal

519

8.

Pompa Water

Treatment

Single stage

centrifugal pump

2

31,4639

gpm

1.700 2.792.92 5.585,84

peter

timmerhaus

fig 12.23 hal

519

9.

Pompa Water

Treatment

Single stage

centrifugal pump

2

31,4639

gpm

1.700 2.792.92 5.585,84

peter

timmerhaus

fig 12.23 hal

519

10.

Pompa Water

Treatment

Single stage

centrifugal pump

2

31,4639

gpm

1.700 2.792.92 5.585,84

peter

timmerhaus

fig 12.23 hal

519

11.

Pompa Water

Treatment

Single stage

centrifugal pump

2

31,4639

gpm

1.700 2.792.92 5.585,84

peter

timmerhaus

fig 12.23 hal

519

12.

Pompa Water

Treatment

Single stage

centrifugal pump

2

9,6550

gpm

1.300 2.135,76 4.271,52

peter

timmerhaus

fig 12.23 hal

519

13.

Pompa Water

Treatment

Single stage

centrifugal pump

2

13,9662

gpm

1.450 2.382,20 4.764,39

peter

timmerhaus

fig 12.23 hal

519

14.

Pompa Water

Treatment

Single stage

centrifugal pump

2

3,4990

gpm

1.250 2.053,62 4.107,23

peter

timmerhaus

fig 12.23 hal

519

15.

Pompa Water

Treatment

Single stage

centrifugal pump

2

3,4990

gpm

1.250 2.053,62 4.107,23

peter

timmerhaus

fig 12.23 hal

519

16.

Pompa Water

Treatment

Single stage

centrifugal pump

2

3,4990

gpm

1.250 2.053,62 4.107,23

peter

timmerhaus

fig 12.23 hal

519

17.

Pompa Water

Treatment

Single stage

centrifugal pump

2

3,4990

gpm

1.250 2.053,62 4.107,23

peter

timmerhaus

fig 12.23 hal

519

18.

Pompa Water

Treatment

Single stage

centrifugal pump

2

3,4990

gpm

1.250 2.053,62 4.107,23

peter

timmerhaus

fig 12.23 hal

519

19.

Pompa Water

Treatment

Single stage

centrifugal pump

2

3,4990

gpm

1.250 2.053,62 4.107,23

peter

timmerhaus

fig 12.23 hal

519

20.

Tangki

Pengendap-01

1

126,5435

m

3

7.800 27.388,54 27.388,54

aries &

newton fig 46

hal 66

21.

Tangki

Pengendap-02

1

61,4289

m

3

5.000 17.556,76 17.556,76

aries &

newton fig 46

hal 66

22.

Tangki

Pengendap-03

1

18,9332

m

3

2.800 9.831,78 9.831,78

aries &

newton fig 46

hal 66

23.

Tangki

Penyimpan

Larutan Tawas

Silinder vertikal

1 2,1052 m

3

900 3.160,22 3.160,22

aries &

newton fig 46

hal 66

24.

Tangki

Penyimpan

Larutan Kapur

Silinder vertikal

1 4,3246 m

3

1.300 4.564,76 4.564,76

aries &

newton fig 46

hal 66

25.

Tangki

Penyimpan

Larutan Poly

Elektrolit

Silinder vertikal

1 0,0369 m

3

100 351,14 351,14

aries &

newton fig 46

hal 66

26.

Tangki

Penyimpan

Larutan Kaporit

Silinder vertikal

1 0,0731 m

3

200 702,27 702,27

aries &

newton fig 46

hal 66

27.

Tangki Air

Rumah Tangga

dan Kantor

Silinder vertical

1

38.8310

m

3

4.050 14.220,97 14.220,97

aries &

newton fig 46

hal 66

28.

Tangki

Penampung Air

Pendingin

Silinder vertikal

1

1963,4203

m

3

35.000 122.897,30 122.897,30

aries &

newton fig 46

hal 66

29.

Tangki

Penyimpan

Demin Water

Silinder tegak flat

bottom conical

roof

Stainless steel SA

283 grade C

1

525,6293

m

3

17.000 59.692,97 59.692,97

aries &

newton fig 46

hal 66

30.

Tangki Umpan

Boiler

Silinder vertikal

1

70,3622

m

3

5.000 17.556,76 17.556,76

aries &

newton fig 46

hal 66

31.

Tangki Bahan

Bakar

Silinder vertikal

conical bottom

Carbon steel SA

283 grade C

1

480,8687

m

3

40.000 140.454,05 140.454,05

aries &

newton fig 46

hal 66

32.

Flokulator

Silinder tegak

Carbon steel

1 5,1191 m

3

9.500 33.357,84 33.357,84

aries &

newton fig 81

hal 115

33. Clarifier 1

26,3632

m

3

29.000 101.829,19 101.829,19

aries &

newton fig 81

hal 115

34.

Filter

Tipe gravity sand

1 3gpm/ft

2

7.000 24.579,46 24.579,46

aries &

newton fig 81

hal 115

35.

Anion Exchanger

C-500 notasi

R(OH)

2

1

11,4304

gpm

1.100 3.862,49 3.862,49

aries &

newton fig 32

hal 52

36.

Kation Exchanger

C-300 notasi RH

2

1

11,4304

gpm

1.000 3.511,35 3.511,35

aries &

newton fig 32

hal 52

37. Deaerator 1 3,8122 ft

2

40.000 140.454,05 140.454,05

aries &

newton fig 81

hal 115

38.

Boiler

Type Water Tube

1

1074,9788

kg / jam

29.000 101.829,19 101.829,19

aries &

newton fig 80

hal 114

39.

Kompresor

Type Single Stage

Reciprocating

1

46,732 m

3

/ jam

22.000 36.143,65 36.143,65

peter

timmerhaus

fig 12.29 hal

532

40.

Generator

Tipe AC

1 500 kW 80.000 280.908,11 280.908,11

aries &

newton fig 76

hal 110

41.

Cooling Tower

Tipe inducted

draft

1

67.877,6

kg / jam

13.000 45.647,57 45.647,57

aries &

newton fig 81

hal 115

Utility Equipment Cost (UEC murni) 1.295.645,58

Tabel 5 Tenaga Kerja

No. Jabatan Jumlah Gaji (Rp)

Jumlah Gaji Total

1 Tahun (Rp)

1. Karyawan Proses 24 6.000.000 1.728.000.000

2. Karyawan Pengendalian 8 6.000.000 576.000.000

3. Karyawan Laboratorium 8 6.000.000 576.000.000

4. Karyawan Pemeliharaan 10 6.000.000 720.000.000

5. Karyawan Utilitas 16 6.000.000 1.152.000.000

6. Karyawan Safety & Lingkungan 8 3.000.000 288.000.000

Total Biaya Tenaga Kerja 5.040.000.000

Tabel 6 Supervisi

No. Jabatan Jumlah Gaji (Rp)

Jumlah Gaji Total

1 Tahun (Rp)

1. Kepala Bagian 6 25.000.000 1.800.000.000

2. Kepala Seksi 14 15.000.000 2.520.000.000

Total Biaya Supervisi 4.320.000.000

Tabel 7 Utilitas (Bahan Bakar)

Listrik

Tahun 2013 2022

Harga (Rp) 870,00 1.015,56

LDO

Tahun 2013 2022

Harga (Rp) 9150,00 10.786,56

Asumsi waktu produksi = 330 hari/tahun

Kebutuhan Harga (Rp)

Harga Total

(Rp/Tahun)

LDO 663,98 10.786,05 56.720.857.586,08

Listrik 288,34 1.025,56 2.342.021.314,17

Total Biaya Utilitas 59.062.878.900,25

Tabel 8 Administrasi

No.

Jabatan Jumlah

Gaji/Bulan

(Rp)

Biaya 1 Tahun

1. Direktur Utama 1 50.000.000 600.000.000

2. Direktur Produksi 1 30.000.000 360.000.000

3. Direktur Keuangan & Umum 1 30.000.000 360.000.000

4. Staff Ahli 4 20.000.000 960.000.000

5. Litbang 4 12.000.000 576.000.000

6. Sekretaris 3 5.000.000 180.000.000

7. Karyawan Administrasi 5 4.500.000 270.000.000

8. Karyawan Kas 5 4.500.000 270.000.000

9. Karyawan Personalia 4 4.500.000 216.000.000

10. Karyawan Humas 4 4.500.000 216.000.000

11. Karyawan Pembelian 6 4.500.000 324.000.000

12. Karyawan Penjualan 6 4.500.000 324.000.000

13. Karyawan Keamanan 12 3.000.000 432.000.000

14. Dokter 2 8.000.000 192.000.000

15. Perawat 4 4.000.000 192.000.000

16. Sopir 8 3.000.000 288.000.000

17. Pesuruh 8 2.500.000 240.000.000

Total Biaya Administrasi 6.000.000.000

D.3 PENENTUAN MODAL KESELURUHAN (Total Capital Investment)

1. Modal Tetap (Fixed Capital Investment)

Tabel 9 Modal Tetap

No. Jenis Biaya Presentase Sumber

Total

US $ Rupiah

1.

Purchased

Equipment Cost

PEC murni + biaya

pengangkutan &

asuransi

1.634.275,57 19.611.306.894,57

2. Instalasi 43 % PEC

Aries &

Newton

(hal 77)

293.592,80 3.523.113.603,29

3. Pemipaan 36 % PEC

Aries &

Newton

(hal 78)

386.458,11 4.637.497.277,42

4. Instrumentasi 15% PEC

Aries &

Newton

(hal 96)

206.783,93 2.481.407.125,31

5. Isolasi 8 % PEC

Aries &

Newton

(hal 98)

63.448,35 761.380.150,02

6. Listrik 15 % PEC

Aries &

Newton

(hal 102)

177.847,64 2.134.171.632,64

7. Bangunan 30 % PEC

Aries &

Newton

(hal 108)

490.282,67 5.883.392,068,37

8.

Tanah dan

Perbaikan

10 % PEC

Aries &

Newton

(hal 108)

1.849.308,00 22.191.696.034,19

9. Utilitas

Utilitas murni dan

instalasi utilitas

(75% UEC murni)

Aries &

Newton

(hal 109)

2.267.379,76 27.208.557.142,27

Physical Plant Cost (PPC) 7.369.376,83 88.432.521.928,09

10.

Engineering &

Construction

20 % PPC

Aries &

Newton

(hal 4)

1.473.875,37 17.686.504.385,62

Direct Plant Cost (DPC) 8.8432.252,19 106.119.026.313,70

11. Contractors Fee 10 % DPC

Aries &

Newton

(hal 4)

884.325,22 10.611.902.631,37

12. Contingency 15 % DPC

Aries &

Newton

(hal 4)

1.326.487,83 15.917.853.947,06

Fixed Capital Investment (FCI) 11.054.065,24 132.648.782.892,13

2. Modal Kerja (Working Capital Investment)

Diambil 1 tahun = 11 periode (bulan)

Dari Aries & Newton hal 12

Tabel 10 Modal Kerja

No. Jenis Biaya Keterangan

Total

US $ Rupiah

1.

Raw Material

Inventory

Biaya raw material

selama 1 bulan +

asuransi + biaya

pengangkutan

1.451.981,75 17.423.781.059,81

2. Inprocess Inventory

0,5 x (MC/tahun) x

total hold up time

4.410,61 2.906.430.590,16

3. Product Inventory 1 bulan MC 2.940.405,98 35.284.871.734,76

4. Extended Credit 1 bulas sales 3.756.481,90 45.077.782.744,75

5. Available Cash 1 bulan MC 2.940.405,98 35.284.871.734,76

Working Capital Investment (WCI) 11.093.686,22 133.124.234.581,69

Total Capital Investment (TCI) = FCI + WCI

= $ 22.147.751,46 / bulan

= Rp 265.773.017.473,82 / bulan

D.4 PENENTUAN BIAYA PRODUKSI

1. Manufacturing Cost (MC)

Direct Manufacturing Cost (DMC)

Tabel 11 Direct Manufacturing Cost (DMC)

No. Jenis Biaya Presentase Keterangan

Total Biaya / Tahun

US $ Rupiah

1.

Harga Bahan

Baku

Biaya bahan baku

selama 1 tahun +

asuransi + biaya

pengangkutan

15.971.799,30 191.661.591.657,96

2. Tenaga Kerja

Gaji tenaga kerja

selama 1 tahun

420.000,00 5.040.000.000,00

3. Supervisi

Gaji supervisi

selama 1 tahun

360.000,00 4.320.000.000,00

4. Maintenance 6 % FCI

Aries & Newton

(hal 164)

663.243,91 7.958.926.973,53

5. Plant Supplies

15 %

Maintenance

Aries & Newton

(hal 168)

99.486,59 1.193.839.046,03

6.

Royalty &

Patent

3 % Sales

Aries & Newton

(hal 168)

1.352.333,48 16.228.001.788,11

7.

Utilitas

(Bahan Bakar)

Utilitas selama 1

tahun

4.921.906,58 59.062.878.900,25

Direct Manufacturing Cost (DMC) 23.788.769,86 285.465.238.365,87

Indirect Manufacturing Cost (IMC)

Tabel 12 Indirect Manufacturing Cost

No. Jenis Biaya Presentase Keterangan

Total Biaya / Tahun

US $ Rupiah

1.

Payroll

Overhead

15 % Gaji

Tenaga

Kerja

Aries & Newton

(hal 173)

63.000,00 756.000.000,00

2. Laboratory

10 % Gaji

Tenaga

Kerja

Aries & Newton

(hal 174)

42.000,00 504.000.000,00

3.

Plant

Overhead

60 % Gaji

Tenaga

Kerja

Aries & Newton

(hal 174)

252.000,00 3.024.000.000,00

4.

Packaging &

Shipping

15 % Sales

Aries & Newton

(hal 177)

6.761.667,41 81.140.008.940,55

Indirect Manufacturing Cost (IMC) 7.118.667,41 85.424.008.940,55

Fixed Manufacturing Cost (FMC)

Tabel 13 Fixed Manufacturing Cost

No. Jenis Biaya Presentase Keterangan

Total Biaya / Tahun

US $ Rupiah

1. Depresiasi 10 % FCI

Aries & Newton

(hal 180)

1.105.406,52 13.264.878.298,21

2. Property Taxes 2 % FCI

Aries & Newton

(hal 181)

221.081,30 2.652.975.657,84

3. Asuransi 1 % FCI

Aries & Newton

(hal 182)

110.540,65 1.326.487.828,92

Fixed Manufacturing Cost (FMC) 1.437.028,48 17.244.341.775,98

Total Manufacturing Cost (TMC) = DCM + IMC + FMC

= $ 32.344.465,76

= Rp 388.133.589.082,39

2. Menentukan General Expeses

Tabel 14 General Expenses

No. Jenis Biaya Presentase Keterangan

Total Biaya / Tahun

US $ Rupiah

1. Administration

Total gaji

manajemen +

legal fee and

auditing +

peralatan kantor

502.083,33 6.025.000.000,00

2. Sales Expense 10 % Sales

Aries & Newton

(hal 186)

4.507.778,27 54.093.339.293,70

3. Reasearch 2 % Sales

Aries & Newton

(hal 186)

901.555,65 10.818.667.858,74

4. Finance

(0,1 x 0,25 FC) +

(0,15 x 0,5 FC)

Menggunakan

pendekatan

1.108.378,10 13.300.537.165,93

Total General Expense 7.019.795,36 84.237.544.318,37

Total Biaya Produksi = Total Manufacturing Cost + Total General Expenses

= $ 39.364.261,12

= Rp 472.371.133.400,76

D.5 KEUNTUNGAN (PROFIT) PRODUKSI

Tabel 15 Keuntungan Produksi

No. Produk

Harga

Produk per

Kg

Kapasitas

(Kg / Tahun)

Harga Produk / Tahun

US $ Rupiah

1. Dioctyl Phthalate 1,5 30.000.000 45.077.782,74 540.933.392.936,97

Total Hasil Penjualan Selama 1 Tahun 45.077.782,74 540.933.392.936,97

Biaya Produksi Total = $ 39.364.261,12

Keuntungan Sebelum Pajak = Penjualan Produk Biaya Produk

= $ 45.077.782,74 $ 39.364.261,12

= $ 5.713.521,63 (Rp 68.562.259.536,21)

Pajak Pendapatan = 25 % dari keuntungan sebelum pajak

= 25 % x $ 5.713.521,63

= $ 1.428.380,41 (Rp 17.140.564.884,05)

Keuntungan Sesudah Pajak = Keuntungan Sebelum Pajak Pajak Pendapatan

= $ 5.713.521,63 $ 1.428.380,41

= $ 4.285.141,22 (Rp 51.421.694.652,16)

D.6 ANALISA KELAYAKAN

1. % Profit on Sales (POS)

POS adalah persen keuntungan penjualan produk terhadap harga jual produk itu

sendiri. Besarnya POS pabrik ini adalah :

POS = (Profit / Harga Jual Produk) x 100 %

a. % Profit on Sales Sebelum Pajak

Profit = $ 5.713.521,63 (Rp 68.562.259.536,21)

Harga Jual Produk = $ 45.077.782,74 (Rp 540.933.392.936,97)

POS = 12,67 %

b. % Profit on Sales Setelah Pajak

Profit = $ 4.285.141,22 (Rp 51.421.694.652,16)

Harga Jual Produk = $ 45.077.782,74 (Rp 540.933.392.936,97)

POS = 9,51 %

2. % Return Investment (ROI)

ROI adalah tingkat pengembalian modal dari pabrik, dimana untuk pabrik yang

tergolong high risk mempunyai batasan ROI minimum sebelum pajak sebesar

44% ( Aries & Newton, tabel 54, hal 193, 1954)

ROI = (Profit / FCI) x 100 %

a. % Return on Investment (ROI) Sebelum Pajak

Profit = $ 5.713.521,63 (Rp 68.562.259.536,21)

FCI = $ 11.054.065,24 (Rp 132.648.782.892,13)

ROI = 51,69 %

b. % Return on Investment (ROI) Setelah Pajak

Profit = $ 4.285.141,22 (Rp 51.421.694.652,16)

FCI = $ 11.054.065,24 (Rp 132.648.782.892,13)

ROI = 38,77 %

3. Pay Out Time (POT)

POT adalah jumlah tahun yang diperlukan untuk mengembalikan Fixed Capital

Investment berdasarkan profit yang diperoleh. Besarnya POT untuk pabrik yang

beresiko tinggi sebelum pajak adalah maksimal 2 tahun ( Aries & Newton, tabel

55, hal 196, 1954)

POT = (FCI / (Profit + Depresiasi)) x 100 %

a. POT Sebelum Pajak

Profit = $ 5.713.521,63 (Rp 68.562.259.536,21)

FCI = $ 11.054.065,24 (Rp 132.648.782.892,13)

Depresiasi = $ 1.105.406,52 (Rp 13.264.878,289,21)

POT = 1,62 tahun (19,45 bulan)

b. POT Setelah Pajak

Profit = $ 4.285.141,22 (Rp 51.421.694.652,16)

FCI = $ 11.054.065,24 (Rp 132.648.782.892,13)

Depresiasi = $ 1.105.406,52 (Rp 13.264.878,289,21)

POT = 2,05 tahun (24,61 bulan)

4. Break Even Point (BEP)

BEP adalah titik impas dari suatu keadaan dimana besarnya kapasitas produksi

dapat menutup biaya keseluruhan.

BEP =

Tabel 16 Data untuk Penentuan BEP

Fa ( Fixed Manufacturing Cost)

1. Depresiasi $ 1.105.406,52

2. Property Taxes $ 221.081,30

3. Asuransi $ 110.540,65

Total Fixed Cost (Fa) $ 1.437.028,48

Ra (Regulated Cost)

1. Labor $ 420.000,00

2. Supervisi $ 360.000,00

3. Payroll Overhead $ 63.000,00

4. Plant Overhead $ 252.000,00

5. Laboratorium $ 42.000,00

6. General Expenses $ 7.019.795,36

7. Maintenance $ 663.243,91

8. Plant Supplies $ 99.486,59

Total Regulated Cost (Ra) $ 8.919.525,86

Va (Variable Cost)

1. Raw Material $ 15.971.799,30

2. Packaging $ 6.761.667,41

3. Utilitas $ 4.921.906,58

4. Royalti $ 1.352.333,48

Total Variabel Cost (Va) $ 29.007.706,77

Sa (Harga Penjualan) selama 1 tahun $ 45.077.782,74

Besarnya BEP untuk pabrik Dioctyl Phthalate adalah 41,86 %

4. Shut Down Point (SDP)

SDP adalah suatu titik dimana pabrik mengala,i kerugian sebesar Fixed Cost yang

menyebabkan pabrik harus ditutup.

SDP =

Besarnya SDP untuk pabrik Dioctyl Phthalate adalah 27,23 %

5. Discounted Flow Cash (DCF)

DCF adalah perbandingan besarnya persentase keuntungan yang diperoleh

terhadap capital investment dibandingkan dengan tingkat suku bunga yang

berlaku di bank. Tingkat bunga kredit di Bank Mandiri adalah 12,25 %

(www.bankmandiri.co.id)

Persamaan:

(FC + WC)(1 + i)^n = WC + SV + C ((1 + i)^n-1 + (1 + i)^n-2 + ..... + (1 + i)^0)

Dimana:

FC = $ 5.713.521,63

WC = $ 11.093.686,22

C = Laba setelah pajak + Finance + Depresiasi

= $ 5.390.547,75 (Rp 64.686.572.941,37)

Umur pabrik diperkirakan 10 tahun

n ( umur pabrik) = 10 tahun

SV (Salvage Value) = nol

Perhitungan dilakukan dengan trial harga i untuk memperoleh harga kedua

sisi persamaan sama. Dari perhitungan trial i = %, menunjukkan hasil yang baik.

Maka besarnya DCF yang diperoleh untuk pabrik ini adalah 22,65 %.

Tabel 17 Analisa Kelayakan

No. Keterangan Perhitungan Batasan

1.

2.

3.

4.

5.

Return On Investment (% ROI)

ROI sebelum pajak

ROI setelah pajak

Pay Out Time (POT)

POT sebelum pajak

POT setelah pajak

Break Even Point (BEP)

Shut Down Point (SDP)

Discounted Cash Flow (DCF)

51,69 %

38,77 %

1,62 tahun

2,05 tahun

41,86 %

27,23 %

22,65 %

Min 44 % (resiko tinggi)

-

Maks 2 tahun

-

40 % - 60 %

-

Min 12,25 %

Dari analisa ekonomi yang telah dilakukan, dapat diambil kesimpulan bahwa

pendirian pabrik Dioctyl Phthalate dengan kapasitas 30.000 ton/tahun layak

dipertimbangkan untuk direalisasikan pembangunannya.

Grafik analisa kelayakan dapat dilihat pada Gambar 2.

Das könnte Ihnen auch gefallen

- Makalah SteamDokument16 SeitenMakalah SteamJoshita KusumadewiNoch keine Bewertungen

- Fisika Dasar - Hidrodinamika & ViskositasDokument19 SeitenFisika Dasar - Hidrodinamika & ViskositasJoshita KusumadewiNoch keine Bewertungen

- Algoritma - SeparatorDokument2 SeitenAlgoritma - SeparatorJoshita KusumadewiNoch keine Bewertungen

- Analisis Kimia KuantitatifDokument11 SeitenAnalisis Kimia KuantitatifJoshita KusumadewiNoch keine Bewertungen

- Pengenalan Kolom Distilasi Pada HYSYSDokument9 SeitenPengenalan Kolom Distilasi Pada HYSYSJoshita KusumadewiNoch keine Bewertungen

- Perhitungan Neraca Massa Perancangan Pabrik Isobutylene Kapasitas 15000 Ton/ TahunDokument13 SeitenPerhitungan Neraca Massa Perancangan Pabrik Isobutylene Kapasitas 15000 Ton/ TahunJoshita KusumadewiNoch keine Bewertungen

- Kuliah PIK D3Dokument54 SeitenKuliah PIK D3Joshita KusumadewiNoch keine Bewertungen

- Reaksi Pembakaran UTILITAS IIIDokument22 SeitenReaksi Pembakaran UTILITAS IIIJoshita KusumadewiNoch keine Bewertungen

- 4 Efek PanasDokument51 Seiten4 Efek PanasJoshita KusumadewiNoch keine Bewertungen

- Analisis Arus Kas Tahunan (Annual Cash FlowDokument31 SeitenAnalisis Arus Kas Tahunan (Annual Cash FlowJoshita KusumadewiNoch keine Bewertungen

- Diktat PAPPDokument104 SeitenDiktat PAPPJoshita KusumadewiNoch keine Bewertungen

- Bahan Bakar Utilitas IIIDokument44 SeitenBahan Bakar Utilitas IIIJoshita KusumadewiNoch keine Bewertungen

- Pengendalian ProsesDokument2 SeitenPengendalian ProsesJoshita KusumadewiNoch keine Bewertungen

- Presentasi AlkilasiDokument17 SeitenPresentasi AlkilasiJoshita KusumadewiNoch keine Bewertungen