Beruflich Dokumente

Kultur Dokumente

Uso Arbol Decisiones

Hochgeladen von

RagurtolAgurtolOriginalbeschreibung:

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Uso Arbol Decisiones

Hochgeladen von

RagurtolAgurtolCopyright:

Verfügbare Formate

NDICE

IDENTIFICACIN DE PUNTOS CRTICOS DE CONTROL PARA CADA UNO DE LOS PELIGROS. USO DEL RBOL DE DECISIONES

7. IDENTIFICACIN DE PUNTOS CRTICOS DE CONTROL PARA CADA UNO

DE LOS PELIGROS. USO DEL RBOL DE DECISIONES

Esta fase del diseo del Plan HACCP es primordial, porque en ella se separa lo esencial de lo accesorio y porque simplifica el Sistema, centrando la atencin y el control en los

aspectos realmente fundamentales para la seguridad del producto.

A pesar de ello, es curioso ver cmo la mayora de estudios concretos y guas sectoriales pasan por esta etapa de puntillas o simplemente la obvian, quiz dando por supuesto que

el simple criterio personal del autor es suficiente y que las decisiones adoptadas sobre qu

debe o no debe ser PCC en un proceso no requieren de justificacin, explicacin o sistemtica alguna. Probablemente, la propia dificultad intrnseca de uso de la mayora de los rboles de decisiones y el hecho de que con frecuencia las contestaciones a sus preguntas contienen aspectos necesariamente subjetivos, influyen en que se rehuya la realizacin metdica

de esta etapa del diseo del Sistema HACCP.

Esto no debe ser as, aunque es necesario advertir de antemano de las cautelas y precauciones que hay que tener en cuenta para realizar una valoracin correcta de los PCCs, y

de los fallos ms comunes:

Empleando el propio razonamiento suele suceder que se identifiquen ms Puntos Crticos de Control (PCCs) de los realmente necesarios, debido a que de forma natural pretendemos extremar la cautela. De esta forma se llega al establecimiento de demasiados PCCs, en

vez de a la identificacin de los PCCs reales del proceso.

Por el contrario, fijar pocos PCCs en base a un criterio menos cauteloso sera peligroso,

pues podran producirse y salir al mercado alimentos inseguros.

Por todo ello, la identificacin correcta de los PCCs resulta una tarea que debe realizarse con extremo cuidado y de forma rigurosa.

El modo de proceder lgico y estructurado para poder identificar los Puntos Crticos de

Control dentro del sistema HACCP, puede ser ms fcil mediante el empleo de un Arbol de

Decisiones. La finalidad de un rbol de decisiones es determinar, mediante una secuencia lgica de preguntas y respuestas, si una etapa es PCC o no para un determinado peligro.

En la diversa bibliografa se pueden encontrar al menos tres tipos diferentes de rboles

de decisiones, que algunos autores proponen utilizar segn cada momento:

Uno para materias primas e ingredientes.

Otro para productos intermedios y finales.

Y un tercero para cada etapa o fase de fabricacin.

En cambio, el Codex Alimentarius y la FAO/OMS propone un rbol nico con dos modalidades.

NDICE

MANUAL PRCTICO PARA EL DISEO E IMPLANTACIN DE SISTEMAS HACCP

Con el fin de evitar confusiones y favorecer la familiarizacin con la terminologa y utilizacin del mismo, nosotros usaremos un rbol nico: el general del Codex Alimentarius y la

Organizacin Mundial de la Salud, del que hemos eliminado la primera pregunta (Existen

peligros en esta etapa?), por su obviedad (teniendo en cuenta que el rbol de decisiones se

aplica a cada peligro de cada etapa, la respuesta a esta pregunta siempre ser S), y para

favorecer la simplificacin.

Para su utilizacin correcta, el rbol de decisiones debe aplicarse en cada una de las

etapas del diagrama de flujo, para cada uno de los peligros identificados y sus medidas preventivas.

El rbol de decisiones debe usarse con flexibilidad y sentido comn, sin perder la visin

del conjunto del proceso de fabricacin a la hora de responder a las preguntas.

A continuacin se indica el Arbol de Decisiones que vamos a utilizar.

RBOL DE DECISIONES PARA PCCS

Contesta a las preguntas en el orden indicado, para cada peligro de cada etapa.

Existen medidas preventivas

para este peligro?

Modificar la etapa,

el proceso o el producto

NO

Es necesario el control

en esta etapa para la

seguridad del producto?

NO

No es un PCC

STOP

Elimina esta etapa el

peligro o lo reduce a un nivel

aceptable?

NO

Puede tener lugar una

contaminacin o aumentar el

peligro hasta un nivel

inaceptable?

NO

No es un PCC

Puede una etapa posterior

eliminar el peligro o reducirlo

hasta un nivel aceptable?

S

STOP

No es un PCC

NO

STOP

: La etapa no constituye un PCC. Psese al siguiente Peligro.

STOP

PUNTO

CRTICO

DE CONTROL

NDICE

IDENTIFICACIN DE PUNTOS CRTICOS DE CONTROL PARA CADA UNO DE LOS PELIGROS. USO DEL RBOL DE DECISIONES

En el rbol de decisiones sobre PCCs que usaremos hay cuatro preguntas fundamentales,

que son las que se indican a continuacin, y que se deben contestar de la siguiente forma:

Pregunta 1 (La llamaremos P1): Existen medidas preventivas

para este peligro?

Se contestar S, si existen medidas preventivas en este momento o si hemos previsto su

instauracin en la fase anterior del estudio (Anlisis de peligros y medidas preventivas para

ellos). En este caso, pasaremos a la P2.

Si la respuesta es NO, es decir, si no hay medidas preventivas posibles ni se pueden

instaurar, entonces debemos preguntarnos si es necesario el control en esta etapa para la seguridad del producto.

En caso de no considerarlo necesario, entonces no estamos ante un PCC y podemos pasar a considerar el siguiente peligro. Sin embargo, si esta consideracin de innecesario se

debe a que va a existir un control posterior, debemos asegurarnos de que efectivamente se

aplica dicho control.

Pero si fuera necesario el control en esta etapa para la seguridad del producto, el equipo HACCP debe plantearse la modificacin de la etapa, del proceso o del producto, de forma que sea posible el control para la seguridad del alimento. Por ejemplo, imaginemos que

el transporte hasta el punto de venta de las tartas de nata que estamos elaborando se realiza

en un vehculo isotermo, que tarda hasta 3 horas en ocasiones en acabar todo el reparto. Pudiramos considerar que esto no es una medida preventiva suficiente; dicho de otro modo,

que no elimina o reduce el peligro de multiplicacin microbiana durante el transporte hasta

un nivel aceptable. En caso de hacer esta valoracin, habra que concluir que la respuesta a

la P1 es NO. En cuanto a la cuestin de si es o no necesario el control de esta etapa para

la seguridad del producto, la respuesta sera S; por tanto, de este razonamiento dirigido

por el rbol de decisiones habra que concluir que es necesario modificar esta etapa, es decir, contar con un transporte frigorfico.

Una vez hechos los cambios necesarios en el proceso o en el producto, se volver a replantear nuevamente la P1 para el peligro que estamos tratando.

Pregunta 2 (La llamaremos P2): Elimina esta etapa el peligro o lo

reduce a un nivel aceptable?

Existe una segunda manera de formular esta pregunta, que es Est especficamente diseada esta etapa para eliminar el peligro o reducirlo a un nivel aceptable?. Quiz esta segunda formulacin pueda aclarar mejor el sentido real de esta pregunta.

Es frecuente la confusin en su interpretacin, pensando conjuntamente en cada peligro

con sus medidas preventivas correspondientes como figuras asociadas, y considerando si al

aplicar dichas medidas preventivas se reduce o elimina el peligro en cuestin o no. Esta no

es la interpretacin correcta de esta pregunta.

Para evitar este error y entender exactamente el sentido de la pregunta, se debe pensar

si la etapa en s est concebida o no para eliminar ese peligro. As, por ejemplo, una etapa

de almacenamiento frigorfico de un producto perecedero est concebida para disminuir o

eliminar el crecimiento microbiano, o una etapa de esterilizacin comercial de una conserva

est concebida para eliminar cualquier contaminacin microbiolgica anteriormente producida.

NDICE

MANUAL PRCTICO PARA EL DISEO E IMPLANTACIN DE SISTEMAS HACCP

Sin embargo, una etapa de amasado no est concebida para evitar peligros como la

contaminacin de la masa por el recipiente o la amasadora, ni una etapa de despiece de

carne est pensada para eliminar o reducir el peligro de contaminacin microbiolgica de

las piezas obtenidas debido a las manos del operario. Debemos tener esto en cuenta para

poder contestar correctamente a esta pregunta, o de lo contrario llegaremos a conclusiones

errneas sobre la determinacin de los PCCs.

Es necesario tener en cuenta los factores tcnicos de la etapa del proceso (tales como

temperatura o tiempo estandarizados para la misma, pH obtenido, concentracin de sal, lmite de deteccin en caso de detectores de metales, etc.), relacionndolos correcta y racionalmente con el peligro definido en esa etapa. Para ello, puede ser necesario, al igual que

en la definicin de los peligros y las medidas preventivas, contar con apoyo de informacin

bibliogrfica, de expertos, etc.

Si la respuesta a esta pregunta es S, entonces esta etapa es PCC para el peligro analizado. Lo anotaremos y pasaremos a estudiar la siguiente etapa o peligro.

Si la respuesta es NO, entonces pasaremos a la P3.

Pregunta 3 (La llamaremos P3): Puede tener lugar una

contaminacin o aumentar el peligro hasta un nivel inaceptable?

Es necesario hacer una aclaracin, llegada esta pregunta: Este rbol de decisiones de

la OMS y el Codex Alimentarius se dise en su momento con una visin sobre el Sistema

HACCP muy centrada en los peligros microbiolgicos. A ello se debe la formulacin de esta

pregunta, que usa trminos como contaminacin y aumento del peligro. A pesar de este

enfoque microbiolgico, se debe adoptar una visin ms amplia, que incluya tambin los peligros fsicos y los qumicos.

Para responder a esta pregunta es necesario tener en cuenta el diagrama de flujo en su

conjunto, teniendo una visin general del proceso, no slo de la etapa que es objeto de estudio; y considerando las condiciones ambientales de la produccin y el efecto acumulativo

que sobre el peligro estudiado puedan ejercer las etapas siguientes.

La informacin adicional disponible y la experiencia del equipo HACCP son importantes para considerar correctamente estos aspectos.

Se debe pensar al menos en las siguientes cuestiones:

Si las materias primas son fuente o no del peligro que estamos estudiando. Para obtener conclusiones correctas deben manejarse datos epidemiolgicos, datos sobre el

comportamiento de los proveedores, etc.

Si el ambiente o lugar donde se realiza el proceso puede ser fuente de contaminacin, a travs de equipo, personal, vectores, etc.

Si el diseo de la planta de produccin permitir la extensin o generalizacin del

peligro, va contaminaciones cruzadas.

Si la temperatura en que se desarrolle el proceso tendr influencia sobre el aumento

o permanencia del peligro, o no.

Si los periodos de espera entre etapas o los tiempos muertos en el proceso tendrn

influencia sobre el aumento del peligro, o no.

Las variaciones de las condiciones intrnsecas del producto (pH, Aw, concentracin

salina, etc.), y su influencia sobre los posibles peligros.

El grado de dilucin del ingrediente en el conjunto del alimento, cuando consideramos peligros potenciales presentes en una materia prima. Este punto es de especial

importancia cuando nos referimos a ingredientes muy minoritarios en la composicin

del producto final.

Si realmente el peligro considerado en una etapa determinada seguir sindolo al final del proceso, o en el producto final.

4

NDICE

IDENTIFICACIN DE PUNTOS CRTICOS DE CONTROL PARA CADA UNO DE LOS PELIGROS. USO DEL RBOL DE DECISIONES

En muchas ocasiones, esta pregunta del rbol de decisiones sirve para descartar racionalmente peligros que habamos considerado durante el anlisis de peligros, llegando a la

conclusin de que, dadas las condiciones del proceso o del producto, no eran realmente peligros (o tenan muy escasa significacin, por no llegar al producto final, eliminarse a lo largo

del proceso de forma normal, etc.). O, cuando menos, que no es necesario establecer un PCC

para ellos.

Si la respuesta a esta pregunta es NO, entonces esta etapa no es un PCC para el peligro analizado. Lo anotaremos y pasaremos, a estudiar la siguiente etapa o peligro.

Si la respuesta es S, entonces pasaremos a la P4.

Pregunta 4 (La llamaremos P4): Puede una etapa posterior

eliminar el peligro o reducirlo hasta un nivel aceptable?

Esta pregunta est pensada para permitir la presencia de un peligro en una etapa o etapas determinadas, cuando va a existir una etapa posterior que elimine o reduzca aceptablemente dicho peligro. As se disminuye el nmero de puntos donde se ha de ejercer un control,

prestando especial atencin slo a aquellos donde ste es fundamental (PCCs).

Ejemplos claros de etapas posteriores que eliminan o reducen los peligros son los tratamientos trmicos, en el caso de contaminaciones microbianas; o los filtrados o tamizados en

el caso de peligros fsicos.

Sin embargo, es necesario valorar cuidadosamente la efectividad de estas etapas, dado

que vamos a eliminar controles en algunas fases en funcin de ello. Por ejemplo, un tratamiento pasterizante tras varias etapas de manipulacin de un producto, con tiempos de espera entre ellas, es suficiente garanta de seguridad, hasta el punto de no considerar necesarios controles complementarios sobre higiene o manipulacin en las etapas previas a dicha

pasterizacin?. La decisin debe meditarse suficientemente, teniendo en cuenta, sobre todo,

las garantas de salubridad del producto.

Si la respuesta a esta pregunta es NO, entonces esta etapa es PCC para el peligro analizado. Lo anotaremos y pasaremos a estudiar la siguiente etapa o peligro.

Si la respuesta es S, entonces esta etapa no es PCC para el peligro estudiado. De la

misma forma, lo anotaremos en la tabla correspondiente y pasaremos a analizar la siguiente

etapa o peligro.

A continuacin se comentan algunas consideraciones en relacin con los PCCs:

Al aplicar el rbol de decisiones, si inicialmente hemos establecido muchos posibles

peligros, suele suceder que tambin obtengamos muchos Puntos Crticos de Control.

Lo ms frecuente es que ocurra esto en relacin con la mayora de los peligros qumicos; tambin con los peligros fsicos cuando no disponemos en una fase posterior

del proceso de algn sistema que los elimine o evite su presencia en el producto final

(detector de metales, filtrado, tamizado, etc.); y con los peligros microbiolgicos,

cuando no existe una etapa posterior esterilizante (tratamiento trmico, salazonadomaduracin, etc.).

El hecho de que aparezcan diez, veinte o treinta PCCs no nos debe preocupar, ya

que probablemente muchos de ellos pueden ser controlados con vigilancias sencillas

y comunes a todos. Mayor preocupacin supone el tener excesivas o complejas medidas para su vigilancia, que implicasen mayor trabajo y dedicacin por parte de los

encargados del control. Muchos de los Puntos Crticos de Control sobre peligros fsicos y qumicos se pueden mantener bajo control en base a un Plan de Mantenimiento y otro de Limpieza, desinfeccin, desinsectacin y desratizacin bien diseados.

NDICE

MANUAL PRCTICO PARA EL DISEO E IMPLANTACIN DE SISTEMAS HACCP

Asimismo, los PCCs sobre peligros microbiolgicos debidos a contaminaciones por

manipuladores, maquinaria, tiles, superficies de trabajo, etc., pueden mantenerse

controlados mediante la vigilancia ejercida sobre el Plan de limpieza y desinfeccin

y algunas BPFs.

Por ello, no temamos el hecho de tener muchos Puntos Crticos de Control, si se ha llegado a esa conclusin tras un trabajo metodolgicamente correcto. Peor es la tendencia a intentar obviarlos, pensando errneamente que slo debe haber uno o dos

PCCs en cada proceso, o que el trabajo de control de los mismos ser desproporcionado. No es as en la prctica.

Otro de los errores de metodologa que se observa con cierta frecuencia en la bibliografa es la indicacin de las etapas que son o no PCC sobre el propio Diagrama de Flujo. Suele aparecer en los mismos la indicacin a derecha o izquierda de

alguna de sus etapas, que stas son PCC1 o PCC2, sin aplicar para ello el Arbol de

Decisiones.

Y es un error aun ms serio el decidirlo para cada etapa. La decisin de qu es o no

es PCC debe hacerse para cada peligro. El Arbol de decisiones debe aplicarse a

cada peligro por separado y es, por tanto, perfectamente factible que una etapa sea

PCC para un determinado peligro y no lo sea para otro.

Un ejemplo que sirva para aclarar esta cuestin puede ser la etapa de recepcin de

pescado en una conservera, en la que se han considerado los dos peligros siguientes en la materia prima:

1.- Contaminacin microbiolgica por grmenes patgenos.

2.- Contenido excesivo de histamina.

De la aplicacin del rbol de decisiones a ambos peligros (entendiendo que han sido

diseadas medidas preventivas para ellos en la fase de recepcin), se concluye que

esta etapa NO ES PCC para el peligro microbiolgico, puesto que una fase posterior -la esterilizacin- elimina el peligro o lo reduce a un nivel aceptable (Pregunta 4

del rbol de decisiones). Sin embargo, S ES PCC para el peligro qumico, puesto

que existen medidas preventivas para el mismo (Pregunta 1), la etapa de recepcin

no est especficamente diseada para eliminarlo (Pregunta 2), la histamina puede

mantenerse o aumentar hasta niveles inaceptables a lo largo del proceso (Pregunta

3), y no hay ninguna etapa posterior que la elimine o reduzca a niveles aceptables

(Pregunta 4): S es PCC para este peligro.

Por lo tanto, resultara incorrecto el indicar que la etapa de recepcin es PCC (o que

no lo es). Esta equivocacin es generalmente debida al enfoque por etapas y no por

peligros; a la visin exclusivamente microbiolgica, olvidando el resto de peligros; y

a la realizacin de juicios preestablecidos en relacin con qu debe ser o no PCC

sin la pertinente utilizacin del rbol de decisiones.

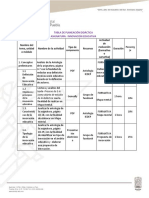

En el caso del autocontrol de nuestro estudio, desarrollamos a continuacin en unas tablas al

efecto las respuestas a cada una de las preguntas del rbol de decisiones, enunciadas para cada

uno de los peligros de cada etapa, as como los comentarios necesarios para comprender mejor las

respuestas dadas a cada pregunta.

NDICE

IDENTIFICACIN DE PUNTOS CRTICOS DE CONTROL PARA CADA UNO DE LOS PELIGROS. USO DEL RBOL DE DECISIONES

ETAPA

Recepcin anchoa

PELIGRO

MEDIDA PREVENTIVA

Microorganismos

alterantes: Proteus,

Pseudomonas, etc.

Adicin de hielo en origen.

Presencia del mismo, y 0 a

4 C a la recepcin.

Salazn suficiente: No

menos del 15% de sal sobre

peso total.

Grado de frescura

adecuado. Hielo.

Especificaciones con

proveedores.

Parasitosis: Anisakis

Qumicos: Histamina

Recepcin envases

Suciedad, polvo...

Restos metlicos

procedentes de la

fabricacin de la lata.

Abolladuras y

deformaciones en latas

Cierres defectuosos

Recepcin de sal y

salmuera

P4 PCC

COMENTARIOS

NO

NO Control en fase

de salazonado y

empacado.

NO

NO

NO

NO S

NO

NO S

S

En los peligros de

esta etapa hemos

considerado las

comprobaciones

previas al uso como

parte integrante de la

etapa de recepcin,

se realizo no en el

momento preciso de

recibir la mercanca

Microorganismos halfilos

NO

NO S

Inadecuada concentracin

(salinidad)

NO

NO S

NO

NO S

Impurezas en sal

NO

NO S

Contaminaciones por

rotura de sacos de sal

NO

NO S

NO

NO S

NO

NO S

NO

NO S

Igual que el anterior

NO

NO S

Igual que el anterior

NO

NO S

NO

NO

Presencia de enzimas

intestinales indeseables

NO

Contaminacin por

manipuladores

NO

Estos peligros se

NO eliminan mediante el

salazonado

NO suficiente.

NO

NO

Contaminaciones por

rotura de sacos de sal

Especificacin con

proveedores

Comprobacin de la

estanqueidad mediante

cierres en vaco por

muestreo representativo

antes del uso.

Especificaciones con

proveedores

Manejo correcto de sacos

Suciedad aadida

Cierre de puerta. Uso de

(deyecciones de aves, etc.) palets.

Almacenamiento

de salmuera

Suciedad por deficiente

limpieza del tanque

Limpieza efectiva de tanques

Almacenamiento

de envases (latas)

Suciedad aadida (polvo,

etc.)

Manejo correcto

Almacenamiento

de elementos

reutilizables

(barriles, cestas,

etc.)

Suciedad aadida

Proteccin correcta durante

el almacenamiento.

Salmuerizacin

inicial

Salmuerizacin insuficiente Tiempo correcto de

o excesiva

salmuerizacin

Proliferacin microbiana

Retirada completa de restos

debida al acmulo de

y limpieza efectiva de la

restos orgnicos y sal en la tina. Salazn suficiente en

tina

fase empacado.

Descabezado y

eviscerado

P3

Inadecuado tamao de

grano de sal

Almacenamiento

de sal

Comprobacin visual antes

del uso.

Colocacin de las latas

boca abajo antes del

uso.

P1 P2

Contaminacin

microbiolgica por

branquias y contenido

intestinal

Contaminacin por

superficies y elementos de

trabajo

Educacin de

manipuladores. Plan de BPFs

No es una etapa

diseada

especficamente para

la eliminacin de

estos peligros, pero

ninguna etapa

posterior los elimina

o reduce a nivel

aceptable.

Igual que el anterior

Igual que el anterior

S

NO Control en fase de

salazonado y

empacado.

Control en fase de

NO salazonado y

empacado.

NDICE

MANUAL PRCTICO PARA EL DISEO E IMPLANTACIN DE SISTEMAS HACCP

ETAPA

Descabezado y

eviscerado

(continuacin)

Lavado en

salmuera y

escurrido

PELIGRO

MEDIDA PREVENTIVA

Presencia de cuerpos

extraos (anillos,

pendientes, etc.)

Contaminacin debida a

la acumulacin de basuras

Contaminacin cruzada

por restos depositados

sobre las mesas

Manipuladoras sin anillos,

pendientes ni pulseras. Plan

de BPFs.

Retirada de las basuras

Proliferacin microbiana

por el acmulo de restos

orgnicos (escamas, etc.)

en la tina de lavado

Proliferacin microbiana

por salmuera de lavado

sucia.

Crecimiento de grmenes

Salazonado y

empacado de latas indeseables debido a

proporcin insuficiente de

y barriles

sal

Contaminacin por

manipuladores

Contaminacin por

elementos de trabajo

(tapas, etc.)

Cuerpos extraos (anillos,

pendientes)

Contaminacin de latas y

cuellos por lquido de

escurrido de tinas de

lavado en salmuera

Maduracin

Contaminacin por cierre

defectuoso

Contaminacin

microbiolgica

Cuerpos extraos (anillos,

etc.)

Distribucin y

venta

Alteracin del producto

P3

P4 PCC

NO S

NO

NO

NO

Creacin canal de depsito

NO de restos separado.

Medida adoptada

previa a la implantacin

del sistema.

Empleo de parrilla separadora. S NO

Eliminacin de los restos y

escamas depositados en el

fondo de las tinas.

Recambio de la salmuera.

S NO

Eliminacin de los restos

orgnicos sobrenadantes,

cada 45 minutos como mx.

Adicin suficiente de sal

S

S

NO

Educacin de manipuladores.

Plan de BPFs.

COMENTARIOS

Modificacin en la

etapa, en cuanto al

diseo de las mesas

de trabajo.

Control en fase

de salazonado y

empacado. Estos

peligros se eliminan

mediante el

NO salazonado

suficiente.

El salazonado es una

etapa pensada para

evitar el crecimiento

microbiano.

NO Control en la etapa

de maduracin.

S

NO

NO

NO

Colocacin de latas y cuellos NO

sobre plataformas elevadas.

Medida preventiva

previa a implantacin

sistema

Maduracin inadecuada

Temp. y tiempo de maduracin S

por defecto o exceso de

especficos segn tipo de

tiempo y/o temperatura de envase. Ver Manual de BPFs.

maduracin.

Maduracin inadecuada

por defectos de peso de

prensado.

Presencia de larvas de

insectos

Cierre

P1 P2

NO

NO S

Uso de pesos de prensado

especficos segn tipo de

envase. Ver Manual de BPFs.

Aplicacin de Sistemas

antiinsectos:

Mantener cerradas todas

las aberturas al exterior

Mantener en

funcionamiento los aparatos

antiinsectos elctricos

Realizar programas DDD

previos al inicio de la

campaa

Eliminacin mecnica de

larvas mediante lavado

semanal con salmuera.

Comprobacin de

estanqueidad de cierre por

muestreo representativo

NO

Educacin de manipuladores

NO

NO S

Manipuladoras sin anillos,

pendientes ni pulseras. Plan

de BPFs.

Especificaciones de uso

indicadas en el etiquetado.

NO

NO S

NO

NO S

Modificacin en la

etapa, en cuanto al

manejo de las latas y

cuellos.

La maduracin es

una etapa pensada

para eliminar el

crecimiento

microbiano previo.

NO S

El cierre es una etapa

pensada para asegurar la estanqueidad

de los envases.

Pero la vigilancia se

ejerce a la recepcin

de envases.

Das könnte Ihnen auch gefallen

- Métodos de Fermentación A Gran EscalaDokument7 SeitenMétodos de Fermentación A Gran EscalaprietalindaNoch keine Bewertungen

- 12 Principios de La Quimica VerdeDokument8 Seiten12 Principios de La Quimica VerdebetzabecastroNoch keine Bewertungen

- Acido NitricoDokument8 SeitenAcido NitricoSergio DuqueNoch keine Bewertungen

- Guia de Laboratorio (Fisica III) UnmsmDokument5 SeitenGuia de Laboratorio (Fisica III) UnmsmGilson Zelaya0% (1)

- Notas de AIDADokument184 SeitenNotas de AIDAluisfernandoacNoch keine Bewertungen

- Ensayo NANOTECNOLOGÍA LA REVOLUCIÓN INVISIBLEDokument3 SeitenEnsayo NANOTECNOLOGÍA LA REVOLUCIÓN INVISIBLEAndres Grosso RamirezNoch keine Bewertungen

- Metodos de Muestreo y CosechaDokument36 SeitenMetodos de Muestreo y CosechaGreissy EncinasNoch keine Bewertungen

- División de La FísicaDokument3 SeitenDivisión de La FísicaFrida CamposNoch keine Bewertungen

- RP A1 Alyne ObservacionesDokument12 SeitenRP A1 Alyne ObservacionesAly Hernández NochebuenaNoch keine Bewertungen

- Perfil de Pasantia+++ PDFDokument10 SeitenPerfil de Pasantia+++ PDFLizeth Leon ChavezNoch keine Bewertungen

- VLab QDokument2 SeitenVLab QYuriPaolaVallejoNovaNoch keine Bewertungen

- Precicion Exactitud, Tipos de Error y Ruido CorregidoDokument21 SeitenPrecicion Exactitud, Tipos de Error y Ruido CorregidoHugoNoch keine Bewertungen

- Alvarado, Arango, Velasquez. Taller 1Dokument71 SeitenAlvarado, Arango, Velasquez. Taller 1David Santiago Martinez OtaloraNoch keine Bewertungen

- Ley de Acción de Masas y Su Implicancia en Medios de CultivoDokument5 SeitenLey de Acción de Masas y Su Implicancia en Medios de CultivoSergio LymNoch keine Bewertungen

- 11º - Guía 8 Hibridación y Enlaces Parte 2Dokument3 Seiten11º - Guía 8 Hibridación y Enlaces Parte 2Liliana HernándezNoch keine Bewertungen

- Informe de Laboratorio 2Dokument6 SeitenInforme de Laboratorio 2Laura Sofia Zuñiga BolañosNoch keine Bewertungen

- Proceso Industrial de Obtencion de Hierro y AceroDokument21 SeitenProceso Industrial de Obtencion de Hierro y AceroHenry SandovalNoch keine Bewertungen

- Evaluacion de Riesgos PLANTAS de RECICLADO Papel, Vidrio y PlasticoDokument0 SeitenEvaluacion de Riesgos PLANTAS de RECICLADO Papel, Vidrio y PlasticoFredy Guinea AguilarNoch keine Bewertungen

- Efecto de Mezclado en Un Reactor CSTRDokument7 SeitenEfecto de Mezclado en Un Reactor CSTRMar BerrielNoch keine Bewertungen

- Clasificación de Materia Por Su ComposiciónDokument10 SeitenClasificación de Materia Por Su ComposiciónBeto PerezNoch keine Bewertungen

- Ejercicios de Deber Quimica AmbientalDokument2 SeitenEjercicios de Deber Quimica AmbientalPa ItoNoch keine Bewertungen

- Bioquimica Del Proceso de Elaboracion de CervezaDokument4 SeitenBioquimica Del Proceso de Elaboracion de CervezaJessulyNoch keine Bewertungen

- Mi-For-Fo-28 Novedades AcademicasDokument2 SeitenMi-For-Fo-28 Novedades AcademicasJuan Manuel Peña RiañosNoch keine Bewertungen

- Matriz de Prerrequisitos Alimentos 2020Dokument5 SeitenMatriz de Prerrequisitos Alimentos 2020David TayronNoch keine Bewertungen

- Caso ChakrabartyDokument2 SeitenCaso ChakrabartyalltheloversNoch keine Bewertungen

- OPERACIONES BASICAS DE LOS PROCESOS QUIMICOS (L)Dokument10 SeitenOPERACIONES BASICAS DE LOS PROCESOS QUIMICOS (L)Xavii RaMirezNoch keine Bewertungen

- Bioquimica de La Nutricion - 1Dokument15 SeitenBioquimica de La Nutricion - 1Godofredo Mamani100% (1)

- Practica CocacolaDokument26 SeitenPractica CocacolakarlaNoch keine Bewertungen

- Introducción Química AnalíticaDokument61 SeitenIntroducción Química AnalíticaMiguel Barrazueta Morillo100% (1)

- 1 Guia Unidad 2 Amef UnoDokument2 Seiten1 Guia Unidad 2 Amef UnoLuis HeilbronNoch keine Bewertungen

- BIOQUIMICA Docx1Dokument18 SeitenBIOQUIMICA Docx1larsNoch keine Bewertungen

- Clasificación Sustancias Naturales y ArtificialesDokument2 SeitenClasificación Sustancias Naturales y Artificialesleidy luciaNoch keine Bewertungen

- EnsayoDokument4 SeitenEnsayoEduardo GarciaNoch keine Bewertungen

- Ejercicio 051Dokument4 SeitenEjercicio 051fcolaraa4737Noch keine Bewertungen

- Práctica Especial 1. Colorante Semilla de Aguacate-Inf-1Dokument8 SeitenPráctica Especial 1. Colorante Semilla de Aguacate-Inf-1Alberto FigueroaNoch keine Bewertungen

- HOJA de SEGURIDAD Carboximetilcelulosa Alta ViscocidadDokument9 SeitenHOJA de SEGURIDAD Carboximetilcelulosa Alta ViscocidadANDRESNoch keine Bewertungen

- M2. Actividad 1. Valor 50% - Diego Tonatiuh Juárez CruzDokument10 SeitenM2. Actividad 1. Valor 50% - Diego Tonatiuh Juárez Cruzcruzdejua12Noch keine Bewertungen

- Planta de AlimentosDokument59 SeitenPlanta de AlimentosRafael Gustavo Rodríguez RamírezNoch keine Bewertungen

- Software de Simulación y Optimización de Plantas IndustrialesDokument5 SeitenSoftware de Simulación y Optimización de Plantas IndustrialesJhon SnowNoch keine Bewertungen

- Hoja de Seguridad AcetonaDokument3 SeitenHoja de Seguridad AcetonaMónica CuevasNoch keine Bewertungen

- Acetato de Amilo PDFDokument6 SeitenAcetato de Amilo PDFJuanAmayaNoch keine Bewertungen

- Ensayo Diseño ExperimentalDokument2 SeitenEnsayo Diseño ExperimentalRuben Uriel Herrera Bonilla100% (1)

- Tesis Lista ModeloDokument86 SeitenTesis Lista ModeloMarlon AlbertoNoch keine Bewertungen

- Buenas Practicas de Laboratorio y La Balanza Analitica.Dokument6 SeitenBuenas Practicas de Laboratorio y La Balanza Analitica.Ivaniwizz Fierro0% (1)

- Biotecnologia en PapayaDokument13 SeitenBiotecnologia en PapayaJuan Erick100% (1)

- BTM-1303 Temario BioremediacionDokument11 SeitenBTM-1303 Temario BioremediacionDiego QuinteroNoch keine Bewertungen

- Ficha TécnicaDokument7 SeitenFicha TécnicaSaritaGrisalesNoch keine Bewertungen

- ButanonaDokument5 SeitenButanonaJoseph ZamoraNoch keine Bewertungen

- Reacciones Quimicas No ElementalesDokument16 SeitenReacciones Quimicas No ElementalesClau Caroca RNoch keine Bewertungen

- Unidad 2 - BM Con Reacción-Primera ParteDokument24 SeitenUnidad 2 - BM Con Reacción-Primera Partearam murilloNoch keine Bewertungen

- C 7 Escalamiento 2011Dokument23 SeitenC 7 Escalamiento 2011Ferbook FechocolateNoch keine Bewertungen

- Extraccion y Caracterizacion de ColorantesDokument7 SeitenExtraccion y Caracterizacion de ColorantesCinthya Jahayra PonceNoch keine Bewertungen

- Leche VacaDokument176 SeitenLeche VacaMaiaG17Noch keine Bewertungen

- Guia de Actividades y Rúbrica de Evaluación Unidad 3 - Fase 4-Aplicación de La Transferencia de MasaDokument10 SeitenGuia de Actividades y Rúbrica de Evaluación Unidad 3 - Fase 4-Aplicación de La Transferencia de MasaAngie YelaNoch keine Bewertungen

- Taller Agua para Uso Farmacéutico Industria CosméticaDokument5 SeitenTaller Agua para Uso Farmacéutico Industria CosméticaAlicia CruzNoch keine Bewertungen

- Peliculas Biodegradables Monografía NormativasDokument49 SeitenPeliculas Biodegradables Monografía NormativasJonatan AguilarNoch keine Bewertungen

- Como Determinar Los Puntos de Control CríticoDokument5 SeitenComo Determinar Los Puntos de Control CríticohermesNoch keine Bewertungen

- Arbol de Desiciones para Determinar PCCDokument5 SeitenArbol de Desiciones para Determinar PCCniltonrendon8120Noch keine Bewertungen

- Puntos Criticos de ControlDokument5 SeitenPuntos Criticos de Controlivonne karina ramos cardenasNoch keine Bewertungen

- Identificacion de PCCDokument5 SeitenIdentificacion de PCCRuth Sofia Aguilar CcolqqueNoch keine Bewertungen

- Calzada Unica S.B 07Dokument2 SeitenCalzada Unica S.B 07RagurtolAgurtolNoch keine Bewertungen

- Cuadro de Areas Propuesta ArquitectonicaDokument7 SeitenCuadro de Areas Propuesta ArquitectonicaRagurtolAgurtolNoch keine Bewertungen

- MIS58Dokument126 SeitenMIS58AndreaMolledaPaivaNoch keine Bewertungen

- BG-853 Km. Martillo Calle NN5 Auxiliar T-1 Lado Izq. Sector 03Dokument2 SeitenBG-853 Km. Martillo Calle NN5 Auxiliar T-1 Lado Izq. Sector 03RagurtolAgurtolNoch keine Bewertungen

- BG-853 Km. Martillo Calle NN5 Auxiliar T-1 Lado Izq. Sector 03Dokument2 SeitenBG-853 Km. Martillo Calle NN5 Auxiliar T-1 Lado Izq. Sector 03RagurtolAgurtolNoch keine Bewertungen

- Proctor 1Dokument2 SeitenProctor 1RagurtolAgurtolNoch keine Bewertungen

- BG-853 Km. Martillo Calle NN5 Auxiliar T-1 Lado Izq. Sector 03Dokument2 SeitenBG-853 Km. Martillo Calle NN5 Auxiliar T-1 Lado Izq. Sector 03RagurtolAgurtolNoch keine Bewertungen

- BG-858 Km. 0+000-0+037 C.Izq. Vereda 61-A Sector 01Dokument2 SeitenBG-858 Km. 0+000-0+037 C.Izq. Vereda 61-A Sector 01RagurtolAgurtolNoch keine Bewertungen

- CasasDokument3 SeitenCasasRagurtolAgurtolNoch keine Bewertungen

- Clase en ExcelDokument8 SeitenClase en ExcelRagurtolAgurtolNoch keine Bewertungen

- Ladrillos para Muro y AlbañileríaDokument5 SeitenLadrillos para Muro y AlbañileríaMoises Pantoja SotoNoch keine Bewertungen

- INSPECCIÓN TecnicaDokument2 SeitenINSPECCIÓN TecnicaRagurtolAgurtolNoch keine Bewertungen

- Esp. Tecn. EstructurasDokument25 SeitenEsp. Tecn. EstructurasRagurtolAgurtolNoch keine Bewertungen

- CasasDokument3 SeitenCasasRagurtolAgurtolNoch keine Bewertungen

- Trabajo OkaDokument17 SeitenTrabajo OkaRagurtolAgurtolNoch keine Bewertungen

- Croos Proyecto Okaaa14 PDFDokument2 SeitenCroos Proyecto Okaaa14 PDFRagurtolAgurtolNoch keine Bewertungen

- Croos Proyecto Okaaa14 PDFDokument2 SeitenCroos Proyecto Okaaa14 PDFRagurtolAgurtolNoch keine Bewertungen

- Sustento de Metrado EstructurasDokument12 SeitenSustento de Metrado EstructurasRagurtolAgurtolNoch keine Bewertungen

- Copia de Hoja de Metrados RoaDokument8 SeitenCopia de Hoja de Metrados RoaRagurtolAgurtolNoch keine Bewertungen

- Libro 1Dokument5 SeitenLibro 1RagurtolAgurtolNoch keine Bewertungen

- An Tropo Me TriaDokument3 SeitenAn Tropo Me TriaSophia Angela ParedesNoch keine Bewertungen

- Croos Proyecto Okaaa14Dokument2 SeitenCroos Proyecto Okaaa14RagurtolAgurtolNoch keine Bewertungen

- HiluxDokument4 SeitenHiluxJOSMRIVERCNoch keine Bewertungen

- GANTTDokument2 SeitenGANTTRagurtolAgurtolNoch keine Bewertungen

- Porfa InvestigarDokument1 SeitePorfa InvestigarRagurtolAgurtolNoch keine Bewertungen

- Orientación para Mejorar Las Condiciones de Vivienda deDokument2 SeitenOrientación para Mejorar Las Condiciones de Vivienda deRagurtolAgurtolNoch keine Bewertungen

- Especif Tecnicas Pozo Piedra BlancaDokument22 SeitenEspecif Tecnicas Pozo Piedra BlancaRagurtolAgurtolNoch keine Bewertungen

- Formato Informe Final DsiDokument2 SeitenFormato Informe Final DsiRagurtolAgurtolNoch keine Bewertungen

- Foro 2Dokument1 SeiteForo 2RagurtolAgurtolNoch keine Bewertungen

- Croos Proyecto OkaaaDokument2 SeitenCroos Proyecto OkaaaRagurtolAgurtolNoch keine Bewertungen

- Pakalnis Libro AmarilloDokument29 SeitenPakalnis Libro AmarilloHans Valenzuela Velarde100% (1)

- END Corrientes InducidasDokument3 SeitenEND Corrientes InducidasFrancisco TipanNoch keine Bewertungen

- Innovacion Educativa PDFDokument17 SeitenInnovacion Educativa PDFGabriela CruzNoch keine Bewertungen

- Viva EsSaludDokument45 SeitenViva EsSaludLeady Mabel Gines MedinaNoch keine Bewertungen

- Trabajo en EquipoDokument19 SeitenTrabajo en EquipoRios DuberNoch keine Bewertungen

- 6to CuestionarioDokument3 Seiten6to CuestionarioNicole MartinezNoch keine Bewertungen

- Conducta I DefinitivaDokument147 SeitenConducta I DefinitivaMiguel LizardoNoch keine Bewertungen

- DIA 4 SESION DE APRENDIZAJE Interpretamos Equivalencias para Tomar DecisionesDokument5 SeitenDIA 4 SESION DE APRENDIZAJE Interpretamos Equivalencias para Tomar DecisionesLisseth Price Alban0% (1)

- Numerologia BasicaDokument11 SeitenNumerologia Basicaleon2torresNoch keine Bewertungen

- Document ClassDokument61 SeitenDocument ClassJorge EnriqueNoch keine Bewertungen

- Didactica Del Vocabulario en La Eso Estudio Empirico 0Dokument545 SeitenDidactica Del Vocabulario en La Eso Estudio Empirico 0DulceminimineNoch keine Bewertungen

- Ecuaciones Diferenciales Tipo y (Segunda Derivada)Dokument10 SeitenEcuaciones Diferenciales Tipo y (Segunda Derivada)Yulissa Segundo XolocotziNoch keine Bewertungen

- Decir, Autorrepresentación, Sujetos - Sergio CalettiDokument50 SeitenDecir, Autorrepresentación, Sujetos - Sergio CalettiAnonymous pcYaAFwlINoch keine Bewertungen

- Informe 3 Laboratorio de CorrosionDokument11 SeitenInforme 3 Laboratorio de CorrosionMario A. Sánchez Pabón0% (1)

- Tema 5Dokument14 SeitenTema 5Tetor VillegasNoch keine Bewertungen

- 400115-CBS-QA-PRO-002-F01 Formato de EncuestaDokument2 Seiten400115-CBS-QA-PRO-002-F01 Formato de EncuestaWalter de la Cruz RamirezNoch keine Bewertungen

- Unidad 3 Test de PersonalidadDokument4 SeitenUnidad 3 Test de PersonalidadEdwin Jose Otañez LazalaNoch keine Bewertungen

- Estado de Avance TdaDokument5 SeitenEstado de Avance TdaValeria CalderónNoch keine Bewertungen

- 3-Guía-práctica-hoja-electrónica-UD3 SABDokument13 Seiten3-Guía-práctica-hoja-electrónica-UD3 SABElietNoch keine Bewertungen

- Las Enseñanzas Del ZenDokument62 SeitenLas Enseñanzas Del Zenmaviso100% (11)

- Informe Pizzeria de LuisDokument9 SeitenInforme Pizzeria de LuisEDWARD MATHIAS RAYNER ALVA OLORTEGUINoch keine Bewertungen

- Modelo Malcom BaldrigeDokument13 SeitenModelo Malcom Baldrigekahhdjak sfkaNoch keine Bewertungen

- Formación de Estado Nación en Colombia PDFDokument15 SeitenFormación de Estado Nación en Colombia PDFomar tulcanNoch keine Bewertungen

- Proyecto Pedagógico Historia y GeografíaDokument4 SeitenProyecto Pedagógico Historia y GeografíaCarmen Cabral0% (1)

- Profundizacion 1 - Ri Eje 3Dokument7 SeitenProfundizacion 1 - Ri Eje 3David JimenezNoch keine Bewertungen

- S10-Trabajo Práctico Experimental - 2Dokument39 SeitenS10-Trabajo Práctico Experimental - 2LorenaRomeroNoch keine Bewertungen

- Geomecanica Cori Puno PDFDokument109 SeitenGeomecanica Cori Puno PDFWalter ApazaNoch keine Bewertungen

- Amod Amod-512 TrabajofinalDokument3 SeitenAmod Amod-512 TrabajofinalAntonyc AcsNoch keine Bewertungen

- Copaco 123456Dokument4 SeitenCopaco 123456Junior GonzálezNoch keine Bewertungen