Beruflich Dokumente

Kultur Dokumente

Silicea

Hochgeladen von

Víctor J HuapayaOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Silicea

Hochgeladen von

Víctor J HuapayaCopyright:

Verfügbare Formate

Tratamiento de arenas

Arenas Silceas,S.A.,

un gran productor de arenas

Juan Luis BOUSO

ERAL, Equipos y Procesos, S.A.

NDICE

1.

Introduccin

2.

Historia

3.

Planta de tratamiento

1.

Introduccin

En el pasado nmero de Junio,

prometimos realizar un artculo sobre las

instalaciones de tratamiento de la

compaa Arenas Silceas S.A., ASSA,

que visitamos en esas fechas, con motivo

de la celebracin este ao de la asamblea

general de Anefa, en Puerto de Santa

Mara los das 3 y 4 del pasado mes de

junio. De dicha asamblea se inform

debidamente en el citado numero de junio.

Esta empresa espaola liderada por su

presidente D. Jos Estvez en compaa

de sus hijos, y en especial de D. Jos

Ramn y D. Juan Carlos, como ejecutivos

de la misma, puede ser considerada como

el primer productor de arena silcea de

capital totalmente espaol.

No podemos pasar por alto una segunda

faceta del grupo de empresas Estvez, la

produccin de vino de Jerez, con su

afamada bodega Marqus del Real

Tesoro, productora entre otros caldos del

conocido fino To Mateo, al frente de la

cual como enlogo se encuentra una de

sus hijas, y donde se ha desarrollado un

nuevo proceso de fermentacin con el

que se reduce la presencia de histaminas

en el vino. Esta actividad bodeguera es

hoy en da quizs la diversin favorita

de D. Jos, entre otras muchas aficiones

como las antigedades, los barcos, los

caballos y las yeguas. Recomendamos al

lector, por su inters e importancia, visitar

las cuadras y el extraordinario museo de

carruajes, localizados en las instalaciones

de la bodega en Jerez.

Como premio a su trabajo incansable

al frente de sus empresas, el prximo da

22 de Octubre le va a ser entregada a

Jos Estvez la medalla de oro al trabajo,

a cuya ceremonia pensamos asistir y de

la que les informaremos.

2.

Historia

Sobre el ao 1.963, hace ahora ms de

35 aos, comienza la andadura de Jos

rocas

y minerales octubre 1999

60

Estvez como productor de arena. En

aquellos aos instala en Arcos de la

Frontera su primer lavadero de arenas,

una pequea planta con capacidad de 5

t/h, que posteriormente fue reemplazada

por un lavadero de unas 15 t/h de

capacidad. Pocos aos despus se ampla

la capacidad de produccin con la

instalacin de un segundo lavadero de

40 t/h. Estos lavaderos de arena fueron

construidos con la tecnologa de aquellos

aos en base a cribas y lavadores de

tornillo, incluyendo adems en su diseo

etapas de atricin y flotacin, aunque

este ltimo proceso nunca lleg a operar.

En poco tiempo la arena de ASSA fue

ampliamente aceptada tanto en los

mercados de vidrio locales de Jerez y

Sevilla, para la fabricacin de botellas,

as como en las industrias de fundicin

de toda Espaa, en las que stas arenas,

debido a sus cualidades, especialmente

en lo que respecta a la forma del grano

-son muy apreciadas habiendo sido

catalogadas en su momento como arenastipo por el Centro Nacional de

Investigaciones Metalrgicas, CENIM.

En el ao 1.983 se realiza un amplio

estudio sobre las posibilidades de proceso

de estas arenas silceas, buscando la

mejora de la calidad, diversificacin de

Tratamiento de arenas

unas modernas instalaciones

de carga a granel en el Puerto

de Santa Mara, Cdiz, las

cuales combinadas con los

almacenes de material lavado

en las instalaciones de Arcos

de Frontera, le permiten cargar

barcos de entre 5.000 toneladas

y 10.000 toneladas en un plazo

inferior a un par de das.

3.

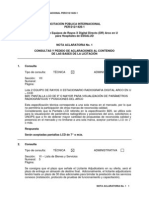

Figura 1.- Vista parcial de la Mina Isabelita.

mercados y por supuesto una ampliacin

de la capacidad de produccin. Como

consecuencia de dichos estudios se

realizaron importantes cambios en el

proceso, introduciendo hidroclasificadores a corriente ascendente para la

realizacin de la clasificacin fina a 0,5

mm, as como hidrociclones en las etapas

de lavado.

Estos cambios permitieron eliminar las

etapas de atricin, que absorban ms del

50% de la energa empleada en el proceso

de lavado y clasificacin, lo que supuso

una reduccin importantsima del costo

operativo, tanto por las mejoras

tecnolgicas introducidas, como por el

aumento de capacidad de los dos

lavaderos que pasaron a producir 30 t/h

y 60 t/h respectivamente.

Este concepto de reduccin del costo

de produccin para poder enfrentarse a

los precios que el mercado fija, ha sido

desde los primeros momentos de su

actividad industrial objetivo prioritario

a alcanzar en las empresas del grupo; y

ello trajo como consecuencia la decisin

de instalar una nueva planta de gran

capacidad, mejorando y al mismo tiempo

simplificando el proceso de tratamiento

en base a las experiencias adquiridas,

tanto en lo relacionado a la explotacin

de los yacimientos y al procesamiento

de las arenas, como en lo referente a las

demandas del mercado.

En el ao 1.991 comienza la instalacin

de una planta con capacidad de 70 t/h,

diseada de antemano para una posible

y futura ampliacin a 130 t/h, cifra a la

que finalmente oper la planta desde el

mes siguiente de su puesta en marcha,

hasta la fecha.

Con esta nueva planta la capacidad de

produccin de ASSA puede sobrepasar

la cifra de 750.000 toneladas anuales, lo

que la convierte en uno de los primeros

productores de Espaa, y posiblemente

en el primer exportador espaol de arena

silcea, con una cuota importante de

mercado en los pases mediterrneos,

entre los que destaca Italia. El dinamismo

de esta empresa la conduce a buscar una

mayor penetracin en los mercados

europeos, teniendo actualmente en estudio

la creacin de nuevos centros de

produccin fuera de Espaa, que le

permitan mejorar su situacin, basndose

sobre todo en su localizacin privilegiada

cerca del mar. La empresa cuenta con

rocas

y minerales octubre 1999

61

Planta

de tratamiento

La mayor produccin de

arena para vidrio tiene lugar

en la ltima de las plantas,

emplendose el lavadero

antiguo -reformado

recientemente- para la

produccin de arenas para su

empleo en fundicin, filtros y

tambin para vidrios especiales

de menor demanda.

Es conveniente mencionar que no slo

la planta es la responsable del xito en

el proceso, en lo que se refiere a la calidad

del producto final obtenido, o a los

reducidos costos de produccin. La

bondad de la materia prima, y el perfecto

conocimiento de los yacimientos gracias

a las importantes inversiones realizadas

para su investigacin y desarrollo,

posibilita la operacin de la planta, en

cada momento, con diferentes zonas de

los yacimientos que la empresa posee en

funcin de las necesidades del mercado,

es decir, del producto requerido, el cual

puede variar desde arenas para vidrio

blanco con bajo contenido de hierro a

arenas para vidrio de color donde se

permite un mayor contenido de este

elemento. A este respecto debemos citar

la excelente labor de sus profesionales

D. Jos Cascales y D.Marcos Osorio al

frente tanto de la explotacin como del

tratamiento, as como el trabajo del

laboratorio de control de calidad dotado

de los ltimos elementos de anlisis.

(Figura 1).

El tratamiento comienza en la tolva

principal donde se descarga directamente

el material bruto transportado por

Tratamiento de arenas

acostumbrados atascos en la salida

causados por bocas de pequea seccin.

Lgicamente, esto significa que el

alimentador requiere una construccin

pesada y una mayor potencia de

accionamiento de lo que podra

considerarse normal, compensada

ampliamente la mayor disponibilidad

operativa por ausencia de problemas. La

velocidad del alimentador es variable y

est controlada automticamente por una

bscula pesadora, de forma que puede

programarse fcilmente en todo momento

el ritmo de produccin deseado, mediante

un lazo electrnico de control bsculaalimentador, (Figura 3).

Figura 2.- Tolva principal de alimentacin,

enterrada y cubierta.

camiones desde los yacimientos, (Figura

2). La reduccin de costos, estuvo

tambin presente al momento del diseo

de dicha tolva, la cual fue instalada con

su zona de carga a nivel del suelo, es

Figura 4.- Cilindro lavador.

Figura 3.- Alimentador de banda y cinta principal.

decir enterrada, para eliminar de raz los

problemas generados por las rampas de

gran pendiente necesarias cuando la tolva

es elevada sobre el terreno; como el

costoso mantenimiento de los equipos de

transporte, causado por el excesivo

desgaste de frenos y embragues de

camiones y palas cargadoras. Este diseo

supuso una elevada inversin en obras

civiles pero en corto plazo fue recuperada

gracias a las ventajas mencionadas.

La tolva va provista en su boca inferior

de un alimentador de banda de grandes

dimensiones para evitar los

rocas

y minerales octubre 1999

62

El material descargado por el

alimentador es recogido por una cinta

que lo transporta hasta la primera etapa

del proceso, un cilindro lavador provisto

con una pequea carga moledora de bolos

de cuarzo, de modo que aqu se consigue,

adems del efecto de atricin deseado,

un efecto de molienda autgena que

ayuda a poner en suspensin la arena

bruta, as como a limpiar la superficie

exterior de los granos de cuarzo,

preparndolos para las siguientes etapas

de lavado y clasificacin hidrulica,

(Figura 4).

Tratamiento de arenas

principal deslamado a

unas 150 micras,

(Figura 6).

La arena lavada

0,15-2

mm

descargada por el

hidrocicln, es

introducida en un

hidroclasificador de

corriente ascendente;

el ms grande de su

clase instalado en

Espaa. Dicho

hidroclasificador

Figura 5.- Detalle del interior y descarga del cilindro lavador.

realiza

una

clasificacin a 0,5

mm, de modo que se

produce un rebose

superior en forma de

pulpa muy diluida

conteniendo la

fraccin fina 0,15 / 0,5

mm, (Figura 7), que

es enviada a una etapa

final de deslamado y

escurrido. El tamao

de corte puede ser

ajustado segn la

demanda del mercado

variando el caudal del

Figura 6.- Hidrociclones deslamadores y de clasificacin.

agua de clasificacin

y el nivel del lecho

fluido creado en la

zona inferior del

hidroclasificador por

la fraccin gruesa,

el cual es adems

c o n t r o l a d o

electrnicamente para

as asegurar la

granulometra de la

fraccin fina obtenida,

frente a las inevitables

variaciones del bruto.

La fraccin gruesa

Figura 7.- Hidroclasificador a corriente ascendente; vista del rebose con la >0,5 mm obtenida en

fraccin fina.

la descarga del

hidroclasificador es

La pulpa de arena y agua sale del

escurrida y acopiada separadamente para

cilindro a travs de un tromel

otros usos diferentes del vidrio.

preclasificador de 2 mm de luz, (Figura

La etapa final de deslamado de la

5), desde donde es recogida y bombeada

fraccin fina est compuesta por una

a un primer hidrocicln que realiza el

etapa de bombeo, hidrocicln y escurridor

rocas

y minerales octubre 1999

64

Figura 8.- Etapa final de deslamado con hidrocicln y

escurridor vibrante; al fondo la torre de clasificacin

y lavado primario.

Figura 9.- Detalle de la arena lavada descargada por

el escurridor.

vibrante, (Figura 8). La arena lavada,

clasificada y escurrida, (Figura 9), es

almacenada al aire libre mediante un

Tratamiento de arenas

entre las diferentes etapas de proceso, las

cuales constituyen prcticamente los

nicos equipos en movimiento en este

tipo de plantas y consiguientemente los

principales consumidores de energa, son

de alto rendimiento, lo que ha permitido

una reduccin importante del gasto

energtico. A fin de simplificar el

mantenimiento todas las bombas

empleadas son del mismo tamao,

mereciendo destacarse que desde la fecha

de la puesta en marcha de la planta hasta

el presente no ha sido necesario cambiar

ninguna de sus partes de desgaste.

Actualmente en etapa final de

investigacin y a ser instalada a finales

del presente ao, se va a incluir en el

Figura 10.- Almacenamiento de la arena lavada, lista para su despacho.

conjunto de cintas apiladoras que

permiten realizar un acopio de ms de

40.000 toneladas de producto terminado

listo para la venta, (Figura 10).

La fraccin fina <0,15 mm obtenida

en la primera etapa de hidrociclonado es

clasificada posteriormente en dos nuevas

fracciones, 0,1-0,15 mm y 0,05-0,1 mm

mediante nuevas etapas de

hidrociclonado, hidroclasificadores y

rejillas curvas. Estas arenas silceas de

granulometra fina que tienen un alto

valor en los mercados de fundicin y

otras aplicaciones especiales, son

igualmente escurridas y acopiadas

separadamente.

Las partculas ultrafinas <0,05 mm,

como lodos, material orgnico, etc., son

eliminadas con el agua de lavado y

enviadas a una balsa de decantacin

donde el agua es clarificada y reciclada

al lavadero estableciendo un circuito

cerrado que ha permitido reducir al

mnimo el gasto neto de agua fresca

empleada en el tratamiento, (Figura 11).

Los lodos sedimentados en la balsa de

decantacin, van a ser tratados en una

nueva instalacin de filtracin para as

poder disponer de los mismos en forma

slida, de modo que puedan ser utilizados

en las labores de restauracin, tema de

gran preocupacin para la empresa y

motivo por el cual le fue concedido el

pasado ao el premio europeo de

restauracin medioambiental. De este

modo se culminar con un proceso

totalmente cerrado adelantndose a las

actuales exigencias en materia ambiental.

Todas las bombas centrfugas

empleadas en el bombeo de las pulpas

Figura 11.Lavaderos

antiguos; al

fondo laguna de

sedimentacin.

rocas

y minerales octubre 1999

66

Figura 12.- Armario elctrico de control con

sinptico.

proceso de tratamiento una etapa de

refinado de las arenas, previa a la etapa

final de deslamado y escurrido, mediante

la eliminacin de minerales pesados con

espirales de concentracin, anticipndose

con ello a la tendencia en las demandas

del mercado internacional, y pensando

siempre en mantener la posicin de

liderazgo de la empresa.

Existe adems una instalacin externa

de secado trmico mediante gas-oil, para

las arenas de fundicin, filtros y otros

mercados especiales, que generalmente

el mercado demanda secas y ensacadas.

Toda la operacin de la planta se lleva

a cabo desde un centro de control,

provisto de un sinptico que indica en

cada momento el estado de la planta y el

tonelaje procesado, instantneo y

acumulado, (Figura 12). El proceso de

la planta se ha simplificado al mximo,

estableciendo las etapas mnimas

Tratamiento de arenas

Figura 13.- Flujograma esquemtico del proceso de tratamiento.

necesarias para asegurar en todo momento

la calidad del producto final, arena para

vidrio, con el mnimo costo, (Figura 13).

Ello ha permitido a ASSA, no solo

mantener una alta cota del mercado local,

sino introducirse con xito en los

competitivos mercados exteriores, desde

este hermoso pueblo de la provincia de

Cdiz, Arcos de la Frontera, (Figura 14).

Como autor de este reportaje y

ejecutivo de Eral, Equipos y Procesos,

S.A., quiero agradecer las facilidades y

el apoyo prestado por Arenas Silceas,

S.A. para la realizacin del mismo, y

muy especialmente por la confianza

otorgada a lo largo de todos estos aos,

la cual ha generado una profunda amistad,

al margen de los negocios, de la que me

siento especialmente orgulloso.

Nuestra enhorabuena anticipada a Jos

Estvez, por esa medalla de oro al trabajo

tan merecidamente ganada, que servir

de horizonte a sus hijos, ahora tomando

el relevo.

Un abrazo, Pepe!

Juan Luis Bouso

Figura 14.- Vista del pueblo de Arcos de la Frontera desde la planta de tratamiento.

rocas

y minerales octubre 1999

69

Das könnte Ihnen auch gefallen

- Equipos para NectarDokument8 SeitenEquipos para NectarMyslenia Rojas Ilaquita100% (4)

- Hitplus-CM30DG-manual Uso Microonda PDFDokument18 SeitenHitplus-CM30DG-manual Uso Microonda PDFjosenicolas1200075% (4)

- Construcciones y remodelaciones: Presupuesto de mano de obraDokument1 SeiteConstrucciones y remodelaciones: Presupuesto de mano de obraVíctor J HuapayaNoch keine Bewertungen

- Adicionales UltimoDokument1 SeiteAdicionales UltimoVíctor J HuapayaNoch keine Bewertungen

- Preguntas de MacroDokument7 SeitenPreguntas de MacroVíctor J HuapayaNoch keine Bewertungen

- Adicionales UltimoDokument1 SeiteAdicionales UltimoVíctor J HuapayaNoch keine Bewertungen

- 3er PisoDokument1 Seite3er PisoVíctor J HuapayaNoch keine Bewertungen

- Val 2 3er PisoDokument2 SeitenVal 2 3er PisoVíctor J HuapayaNoch keine Bewertungen

- Construcciones y remodelaciones: Presupuesto de mano de obraDokument1 SeiteConstrucciones y remodelaciones: Presupuesto de mano de obraVíctor J HuapayaNoch keine Bewertungen

- Copia de SCTR Trama SanitasDokument1 SeiteCopia de SCTR Trama SanitasVíctor J HuapayaNoch keine Bewertungen

- Val 2 3er PisoDokument2 SeitenVal 2 3er PisoVíctor J HuapayaNoch keine Bewertungen

- Documento Que Acredita Fecha deDokument1 SeiteDocumento Que Acredita Fecha deVíctor J HuapayaNoch keine Bewertungen

- Val 2 3er PisoDokument2 SeitenVal 2 3er PisoVíctor J HuapayaNoch keine Bewertungen

- Val 2 3er PisoDokument2 SeitenVal 2 3er PisoVíctor J HuapayaNoch keine Bewertungen

- Valo 1 Adicional 4to PisoDokument1 SeiteValo 1 Adicional 4to PisoVíctor J HuapayaNoch keine Bewertungen

- Valo 1 2do PisoDokument1 SeiteValo 1 2do PisoVíctor J HuapayaNoch keine Bewertungen

- Valo 1 2do PisoDokument1 SeiteValo 1 2do PisoVíctor J HuapayaNoch keine Bewertungen

- Val 2 3er PisoDokument2 SeitenVal 2 3er PisoVíctor J HuapayaNoch keine Bewertungen

- Valo 1 Adicional 4to PisoDokument1 SeiteValo 1 Adicional 4to PisoVíctor J HuapayaNoch keine Bewertungen

- Matemática Financiero SNA IIIIDokument15 SeitenMatemática Financiero SNA IIIIVíctor J HuapayaNoch keine Bewertungen

- CONSECEUNCIAS - DigitalDokument2 SeitenCONSECEUNCIAS - DigitalVíctor J HuapayaNoch keine Bewertungen

- FORMULAAADokument23 SeitenFORMULAAAVíctor J HuapayaNoch keine Bewertungen

- Foro Sesion 7 - EstadisticaDokument1 SeiteForo Sesion 7 - EstadisticaVíctor J HuapayaNoch keine Bewertungen

- MiércolesDokument1 SeiteMiércolesVíctor J HuapayaNoch keine Bewertungen

- 4toma de Decisiones AmelyDokument2 Seiten4toma de Decisiones AmelyVíctor J HuapayaNoch keine Bewertungen

- 10-15-2022 173308332 RetoindividualDokument1 Seite10-15-2022 173308332 RetoindividualVíctor J HuapayaNoch keine Bewertungen

- 4toma de Decisiones + ReferenciasDokument3 Seiten4toma de Decisiones + ReferenciasVíctor J HuapayaNoch keine Bewertungen

- Ficha de Programación de EmosDokument7 SeitenFicha de Programación de EmosVíctor J HuapayaNoch keine Bewertungen

- Amely Matamoros 3.2Dokument2 SeitenAmely Matamoros 3.2Víctor J HuapayaNoch keine Bewertungen

- Resolución de Ejercicios 4-11-22Dokument2 SeitenResolución de Ejercicios 4-11-22Víctor J HuapayaNoch keine Bewertungen

- Ejercicios ResueltosDokument3 SeitenEjercicios ResueltosVíctor J HuapayaNoch keine Bewertungen

- TRABAJO FUNCIONESaaaaaaaaaaaaDokument2 SeitenTRABAJO FUNCIONESaaaaaaaaaaaaVíctor J HuapayaNoch keine Bewertungen

- Ficha Técnica ImprimirDokument4 SeitenFicha Técnica ImprimirCueva Valverde JhonNoch keine Bewertungen

- DOSIMETRÍADokument30 SeitenDOSIMETRÍAJuan Carlos Urueña CruzNoch keine Bewertungen

- Proceso Realizacion de VidrioDokument18 SeitenProceso Realizacion de VidrioGreizy Kuzt Jimenez100% (1)

- KömmerlingDokument24 SeitenKömmerlingFabricio Valdivia HinojosaNoch keine Bewertungen

- Estufas y NeverasDokument41 SeitenEstufas y NeverasSandra RamirezNoch keine Bewertungen

- 1426-1 Nota Aclaratoria #1Dokument56 Seiten1426-1 Nota Aclaratoria #1jopacameNoch keine Bewertungen

- Materiales de Envase para Nuestro ProductoDokument5 SeitenMateriales de Envase para Nuestro ProductoJorge Luis Tinoko ArejanoNoch keine Bewertungen

- La AlbahacaDokument8 SeitenLa AlbahacaSileyna Gonzalez PinedaNoch keine Bewertungen

- Seguridad Visita A Boing PascualDokument6 SeitenSeguridad Visita A Boing PascualErick Josimar Ortiz RomeroNoch keine Bewertungen

- Materiales y Equipos para Laboratorio de QuimicaDokument6 SeitenMateriales y Equipos para Laboratorio de QuimicaBetsy Ch LopzNoch keine Bewertungen

- Calibración de Un RotámetroDokument4 SeitenCalibración de Un RotámetroDouglexis Chirinos100% (1)

- Normas laboratorio químicaDokument3 SeitenNormas laboratorio químicaJorge Duran MendietaNoch keine Bewertungen

- VenecianosDokument45 SeitenVenecianosDaniel Coronato0% (1)

- Especificaciones Tecnicas Mantenimiento Csalon de Usos MultiplesDokument27 SeitenEspecificaciones Tecnicas Mantenimiento Csalon de Usos MultiplesJuan Leonardo Alcahua RossellNoch keine Bewertungen

- Formulas Excelentes OjoDokument116 SeitenFormulas Excelentes OjoWeslin Jose100% (2)

- SensoresNivelIndustrialDokument16 SeitenSensoresNivelIndustrialdjnilo2012Noch keine Bewertungen

- Acabados en Concreto Texturizado A Partir de Laminas 2Dokument11 SeitenAcabados en Concreto Texturizado A Partir de Laminas 2Cristian Camilo Londoño PiedrahítaNoch keine Bewertungen

- Barria Chateau Transparencia y Arquitectura PDFDokument9 SeitenBarria Chateau Transparencia y Arquitectura PDFDan WaismanNoch keine Bewertungen

- Examen HCD P-12 - Lilibeth Ruiz Cerezo-WordDokument21 SeitenExamen HCD P-12 - Lilibeth Ruiz Cerezo-WordLily RuceNoch keine Bewertungen

- Apendice 1 de La Ley #29173Dokument1 SeiteApendice 1 de La Ley #29173Jackelin VannesaNoch keine Bewertungen

- Material de LaboratorioDokument10 SeitenMaterial de LaboratorioMaría Cristina PerezNoch keine Bewertungen

- Empaques Novedosos en BebidasDokument10 SeitenEmpaques Novedosos en BebidasMari BetoNoch keine Bewertungen

- Ceramica y VidrioDokument8 SeitenCeramica y VidrioRicardoFloresPerezNoch keine Bewertungen

- Imporntacia de Los AcabadosDokument45 SeitenImporntacia de Los AcabadosRocío Gutierrez Cáceres100% (2)

- Fabricacion de Tubos de Escape para MotosDokument95 SeitenFabricacion de Tubos de Escape para MotosMarcos Valente67% (3)

- PorcelanaDokument7 SeitenPorcelanaYair QuinteroNoch keine Bewertungen

- Metodologia Proyecto 3Dokument11 SeitenMetodologia Proyecto 3Jean Pool JaimeNoch keine Bewertungen

- Agua de ÁngelDokument5 SeitenAgua de ÁngelAndres072982Noch keine Bewertungen