Beruflich Dokumente

Kultur Dokumente

Abrasión

Hochgeladen von

GabrielCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Abrasión

Hochgeladen von

GabrielCopyright:

Verfügbare Formate

INTRODUCCIN

En los agregados gruesos una de las propiedades fsicas en los cuales su

importancia y su conocimiento son indispensables en el diseo de mezcla

es la resistencia a la abrasin o desgaste de los agregados gruesos.

Esta es importante porque con ella conoceremos la durabilidad y resistencia

que tendr el concreto para la fabricacin de las losas, estructuras simples o

estructuras que requieran la resistencia del concreto sea la adecuada para

ellas.

El ensayo que se aplicara a continuacin da a conocer del agregado grueso

el porcentaje de desgaste que este sufrir en condiciones de roce continuo

de las partculas y las esferas de acero. Esto nos indica si el agregado

grueso a utilizar es el adecuado para el diseo de mezcla y la fabricacin de

concreto para losas de pavimento.

OBJETIVO PRINCIPAL

Determinar la resistencia al desgaste por cargas abrasivas de una

determinada muestra de agregado grueso, haciendo uso de la mquina de

los ngeles, y por medio de los resultados, determinar si el agregado es

aceptable segn las normativas para ser utilizado en la construccin de una

obra civil.

MARCO TERICO

Desgaste: Es el dao producido por el rozamiento entre dos superficies, en

al menos una de ellas. Esta prdida de material conlleva a prdidas en las

dimensiones de las piezas con la consecuente disminucin de la vida til de

cualquier mquina.

Desgaste Abrasivo: La Norma ASTM G40-92 define el desgaste abrasivo

como la prdida de masa resultante de la interaccin entre partculas o

asperezas duras que son forzadas contra una superficie y se mueven a lo

largo de ella.

Agregados que carecen de resistencia adecuada y resistencia a la abrasin

puede causar problemas de rendimiento. La degradacin que ocurre durante

la produccin puede afectar a la gradacin en general y, por tanto, ampliar

la brecha entre las propiedades de la mezcla diseada en laboratorio y

producido en campo. Los estudios indican que el 94 por ciento de los

estados utilizan la prueba de abrasin de Los ngeles o alguna variacin.

Slo dos estados tienen un requisito de la degradacin de algunas pruebas

de otro tipo. La mayora de los estados tienen una prdida mxima

permitida de 40 o 45 por ciento.

Factores que afectan la resistencia a la abrasin del concreto: Se han

desarrollado varias maneras de medir el desgaste o la resistencia a la

abrasin, a nivel de laboratorio como a escala natural; pero los resultados

son bastante relativos pues ninguna de ellas puede reproducir las

condiciones reales del uso de las estructuras, ni dar una medida absoluta en

trminos numricos que puede servir para comparar condiciones de uso o

concretos similares; por lo tanto el mejor indicador es evaluar

principalmente factores como la resistencia en compresin, las

caractersticas de los agregados, el diseo de mezcla, la tcnica

constructiva y el curado.

Recomendaciones para el control de la abrasin: Teniendo claros estos

conceptos, es obvio que en la medida que desarrollemos las capacidades

resistentes de la capa de concreto que soportar la abrasin, lograremos

controlar el desgaste.

Se estima que la superficie aludida debe tener una resistencia en

compresin mnima de 280 kg/cm para garantizar una durabilidad

permanente respecto a la abrasin, lo cual indica que es necesario emplear

relaciones agua/ cemento bajas, el menor slump compatible con la

colocacin eficiente, agregados bien graduados y que cumplan con los

lmites ASTM C-33 para gradacin y abrasin, as como la menor cantidad

posible de aire atrapado.

EQUIPOS Y MATERIALES

-

Bandeja (fig. 1)

Agregado grueso (fig. 1 y 2)

Recipiente (fig. 2)

Tamices (para separar la muestra segn la gradacin usamos: 1, ,

, 3/8, , N 4 y N 8; y para calcular el desgaste, la N 12) (fig.

3)

- Balanza (precisin de 0.1) (fig. 4)

- Esferas de acero (la cantidad depende de la gradacin) (fig. 5)

- Mquina de desgaste de Los ngeles (fig. 6)

Figura 1: Bandeja con el

Figura 3:

Figura 2: Recipiente con el

Figura 3: Balanza

Figura 4: Esferas

Figura 5: Mquina de Los

PROCEDIMIENTO DEL ENSAYO DE RESISTENCIA A

LA ABRASIN O DESGASTE

- Primero se determin con qu tamices se trabajara viendo cul es la

primera malla que retiene el tamao mximo de nuestro agregado

(fig. 1).

- Despus se tamiz el material hasta obtener los pesos en

determinada(s) malla(s) segn la granulometra que tengamos y de

acuerdo al mtodo de gradacin que ms se adapte (fig. 2, 3 y 4).

Figura 1: Tamao mximo de

Figura 2: Tamizando en la

Figura 3: Tamizando en la

Figura 4: Distribucin

- Luego se coloc el agregado seleccionado en la mquina de Los

ngeles, junto con las esferas correspondientes (programado para el

nmero de revoluciones segn el mtodo) (fig. 5).

Figura 5: Se metieron el

agregado y las esferas y

se accion la mquina

- Al terminar el proceso, se saca el agregado y se tamiza en la malla

N12, se lava en la misma malla y se seca en el horno. Por ltimo

pesamos el agregado y anotamos.

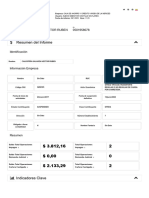

CLCULOS

Datos:

Peso inicial total (P1) = 5000.1 gr

Peso final retenido en el tamiz N 12 (P2) = 3923.7 gr

Peso perdido por el desgaste (PP):

PP = P1 - P2 = 5000.1 3923.7 = 1076.4 gr

Desgaste:

Desgaste( )=

PP

100

P1

Desgaste()=

1076.4

100

5000.1

Desgaste ( )=21.528

CONCLUSIONES

Se logr determinar por medio de la prctica de laboratorio el porcentaje de

desgaste de nuestro agregado, dando como resultado un 21.5% de desgaste final,

aproximadamente. Por medio de este clculo, se comprueba que nuestra muestra

est dentro de las normas y podra ser utilizado para la elaboracin de obras

civiles.

Das könnte Ihnen auch gefallen

- Cuaderno de Ejercicios BansefiDokument84 SeitenCuaderno de Ejercicios BansefiAline González Espinosa100% (1)

- Tarea Modulo 4 y 5 Contabilidad IDokument9 SeitenTarea Modulo 4 y 5 Contabilidad IJeimy Macedo MartínezNoch keine Bewertungen

- Programa EducativoDokument47 SeitenPrograma EducativoNora Bueno SalcedoNoch keine Bewertungen

- Manual Usuario Fanuc OtDokument9 SeitenManual Usuario Fanuc OtsonyloisNoch keine Bewertungen

- Geología en Obras VialesDokument3 SeitenGeología en Obras VialesGabrielNoch keine Bewertungen

- Luis - Calderon - Tarea Semana 1 Log Distribucion y TransporteDokument5 SeitenLuis - Calderon - Tarea Semana 1 Log Distribucion y Transporteluis calderon rojoNoch keine Bewertungen

- Aprendizaje Basado en ProyectosDokument7 SeitenAprendizaje Basado en Proyectosjimmy100% (1)

- BOOMER M2C - 8999 0847 00 Spare Parts Catalogue PDFDokument1.327 SeitenBOOMER M2C - 8999 0847 00 Spare Parts Catalogue PDFonur tezman100% (1)

- Manual Sistema Carga Generacion Electricidad Alternador Regulador Circuito ReparacionDokument76 SeitenManual Sistema Carga Generacion Electricidad Alternador Regulador Circuito ReparacionRamon pujols100% (2)

- TS ForenseDokument9 SeitenTS ForenseRosa Viviana SotoNoch keine Bewertungen

- Arcilla en La ConstrucciónDokument6 SeitenArcilla en La ConstrucciónGabrielNoch keine Bewertungen

- Costos Unitarios ProDokument5 SeitenCostos Unitarios ProGabrielNoch keine Bewertungen

- En Torno A AristótelesDokument12 SeitenEn Torno A AristótelesGabrielNoch keine Bewertungen

- Practicas Transportes I OkDokument6 SeitenPracticas Transportes I OkGabrielNoch keine Bewertungen

- Calculo Avanzado USACHDokument611 SeitenCalculo Avanzado USACHGonzalo FernandezNoch keine Bewertungen

- Cuenca OcobambaDokument39 SeitenCuenca OcobambaGabriel100% (1)

- Impacto Ambiental Del ConcretoDokument6 SeitenImpacto Ambiental Del ConcretoGabrielNoch keine Bewertungen

- Directiva y HojaDokument46 SeitenDirectiva y HojaVictor SanchezNoch keine Bewertungen

- Dibujamos A Nuestra EscuelaDokument3 SeitenDibujamos A Nuestra Escuelazulmy guerrero100% (2)

- (Landauer, Gustav) Durch Absonderung Zur GemeinschaftDokument16 Seiten(Landauer, Gustav) Durch Absonderung Zur Gemeinschaftjeoberty peralta mendezNoch keine Bewertungen

- EVANGELIZACION KerigmaDokument6 SeitenEVANGELIZACION KerigmapabloNoch keine Bewertungen

- Samuel Zapata Pulgarin - LINEAS TRIGONOMÉTRICASDokument4 SeitenSamuel Zapata Pulgarin - LINEAS TRIGONOMÉTRICASBibiana BoteroNoch keine Bewertungen

- Conclusión TermodinamicaDokument2 SeitenConclusión TermodinamicaDomitila CorreaNoch keine Bewertungen

- Tarea de Psicologia Educativa 1 Laura PersiaDokument10 SeitenTarea de Psicologia Educativa 1 Laura PersiaNashaly pimentel AlmonteNoch keine Bewertungen

- Manual de Instalación Sistema ZXDU68 W201Dokument14 SeitenManual de Instalación Sistema ZXDU68 W201diegopizza1Noch keine Bewertungen

- Codigo HTML de Reproductor WebDokument3 SeitenCodigo HTML de Reproductor WebMicky CCNoch keine Bewertungen

- Problemario 1Dokument2 SeitenProblemario 1Irais VelazquezNoch keine Bewertungen

- Resultados Test Big FiveDokument2 SeitenResultados Test Big FiveFranklin Mendez0% (1)

- Calvopiña Galarza Hector RubenDokument9 SeitenCalvopiña Galarza Hector RubenSebastianCastilloNoch keine Bewertungen

- Metrado Costos y Presupuestos.Dokument49 SeitenMetrado Costos y Presupuestos.friveramon9486Noch keine Bewertungen

- Aumento de La ProfesionalidadDokument19 SeitenAumento de La ProfesionalidadjosedelabNoch keine Bewertungen

- Beca 18Dokument7 SeitenBeca 18Irwin BarreraNoch keine Bewertungen

- GeologíaDokument15 SeitenGeologíaMILER ROLANDO MENDOZA FRANCISCONoch keine Bewertungen

- Manual de Implementacion en Audiroría de DesempeñoDokument245 SeitenManual de Implementacion en Audiroría de Desempeñogerber borisNoch keine Bewertungen

- Documento No. 8 Nuevo Ritmo Plan EDokument52 SeitenDocumento No. 8 Nuevo Ritmo Plan EEsperanza MéndezNoch keine Bewertungen

- Becker, Howard Outsiders EXPOSICIÓNDokument2 SeitenBecker, Howard Outsiders EXPOSICIÓNMaFernandaNoch keine Bewertungen

- Anexos. Instrumentos Gestión ResultadosDokument17 SeitenAnexos. Instrumentos Gestión ResultadosNATALIANoch keine Bewertungen

- Reporte ProdisisDokument3 SeitenReporte ProdisisisaiNoch keine Bewertungen