Beruflich Dokumente

Kultur Dokumente

Kaizen

Hochgeladen von

Redou MadridiCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Kaizen

Hochgeladen von

Redou MadridiCopyright:

Verfügbare Formate

Initier l’esprit KAIZEN

L’esprit Kaizen peut être initié de différentes manières. La plus commune est de changer les

opérations des exécutants pour rendre leur travail plus productif, moins fatiguant, plus

efficient et sûr. Pour assurer la collaboration des exécutants, ils sont invités à coopérer

activement, à repenser son travail avec l’aide de collègues ou le support d’un groupe Kaizen.

Une autre démarche est d’améliorer les équipements, notamment en installant des systèmes

de détrompeurs et / ou en changeant la disposition des machines. La troisième voie est la

révision des procédures. Toutes ces alternatives peuvent se combiner en un plan plus

ambitieux.

La première étape conseillée est de revoir les standards et vérifier les performances actuelles

et estimer combien et comment les performances peuvent être améliorées. Quand cette

étape est franchie et les nouvelles performances stabilisées, réviser les standards.

La démarche Kaizen est contrôlée. Dans un contexte industriel il est inconcevable que

n’importe qui puisse « bricoler » dans son coin les produits ou process sous prétexte

d’amélioration.

Le plus souvent, le Kaizen est piloté par de groupes d’améliorations et s’accompagne d’un

système de recueil de suggestions (TEIAN en japonais) sous forme de « boite à idées », qui

permet à tous, quel que soit leur rang, de faire connaitre leurs observations et bonnes idées.

Celles-ci sont évaluées par un comité compétent. Les suggestions retenus et mises en

application se voient généralement gratifiées d’un pourcentage sur les gains réalisés.

Une idée d’amélioration peut émerger « spontanément » ou être la réponse à un problème

formulé, et auquel on cherche une solution.

Exemples de Kaizen :

Le Kaizen n’est pas une méthode révolutionnaire, mais beaucoup plus un état d’esprit que

l’on met en place et que l’on fait vivre, par l’implication de l’ensemble du personnel.

Le Kaizen s’explique en général au travers d’exemples de réalisations :

• La réimplantation en U des machines d’un atelier permet de passer d’un système 5

machines/ 3 opérateurs à un système 5 machines / 2 opérateurs.

• Le reconditionnement en temps masqué de composants livrés en boites de 2000 en

nouvelles boites de 4000 réduit la fréquence des arrêts machine pour rechargement.

• L’utilisation de la gravité (énergie gratuite) pour évacuer des pièces ou déchets

économise des gestes ; plan de travail percé, les pièces finies tombent dans un conduit

qui les mène vers une caisse en contrebas.

• L’ajout d’une table-guide sur une plieuse de tôle permet de plier deux tôles à chaque

passe, contre une seule à l’origine.

• Cette servante d’atelier est un autre exemple de Kaizen ; sur la base d’une servante

standard, un panneau d’accrochage d’outils a été ajouté, ainsi qu’un dévidoir pour

rouleau de papier.

Cette amélioration a été faite dans le cadre d’un projet SMED.

Le Kaizen n’est pas une méthode en soi, car il utilise tous les outils de créativité et de

résolution de problèmes classiques. C’est beaucoup plus un environnement inactif et

formalisé.

Le concept Kaizen est générique pour tout un ensemble d’activités qui peuvent être

désignées sous « Kaizen », donc amélioration ;

Le SMED, TPM, le zéro-défaut, les Poka-Yoké, le juste à temps, tout cela signifie améliorations

et donc en un sens constitue de Kaizen.

Das könnte Ihnen auch gefallen

- Guide Professeur Alter Ego A2 +Dokument223 SeitenGuide Professeur Alter Ego A2 +Andii Heredia100% (1)

- Lean 6 SigmaDokument40 SeitenLean 6 SigmanabilNoch keine Bewertungen

- Lean Six Sigma - Boite À OutilsDokument22 SeitenLean Six Sigma - Boite À Outilslhsn.ben.iNoch keine Bewertungen

- Management de La Qualite PDFDokument257 SeitenManagement de La Qualite PDFMrait MohamedNoch keine Bewertungen

- Comment Déstresser en 5 Minutes Au QuotidienDokument42 SeitenComment Déstresser en 5 Minutes Au QuotidienRachel Chauvin100% (2)

- La méthode Kanban: Optimiser le flux de travail pour une productivité maximaleVon EverandLa méthode Kanban: Optimiser le flux de travail pour une productivité maximaleNoch keine Bewertungen

- KaizenDokument51 SeitenKaizensvachon2000Noch keine Bewertungen

- Améliorer la gestion du changement dans les organisations: Vers de nouvelles connaissances, stratégies et expériencesVon EverandAméliorer la gestion du changement dans les organisations: Vers de nouvelles connaissances, stratégies et expériencesNoch keine Bewertungen

- Méthodes de Résolution Des Problèmes Etude de CasDokument9 SeitenMéthodes de Résolution Des Problèmes Etude de CasAidoda AidaNoch keine Bewertungen

- Andlauer Dominique - Vertu Et Richesse de L'étiquette Dans Les Arts Martiaux Traditionnels Japonais PDFDokument205 SeitenAndlauer Dominique - Vertu Et Richesse de L'étiquette Dans Les Arts Martiaux Traditionnels Japonais PDFThiago PioNoch keine Bewertungen

- STOICISME - Marc Aurèle, Pensées Pour Moi-MêmeDokument10 SeitenSTOICISME - Marc Aurèle, Pensées Pour Moi-MêmeRomain RoszakNoch keine Bewertungen

- Outils QualiteDokument11 SeitenOutils Qualitesaded05Noch keine Bewertungen

- Le Modèle Ishikawa: La résolution des problèmes complexesVon EverandLe Modèle Ishikawa: La résolution des problèmes complexesNoch keine Bewertungen

- Le Dernier Homme de NietzscheDokument14 SeitenLe Dernier Homme de NietzscheFenzi2013Noch keine Bewertungen

- Pyramide de MaslowDokument23 SeitenPyramide de MaslowManser Khalid100% (1)

- S5 Mise en Place de La RSEDokument18 SeitenS5 Mise en Place de La RSEichrak chihaouiNoch keine Bewertungen

- 1.2. Le Management - Objectifs Et StratégiesDokument112 Seiten1.2. Le Management - Objectifs Et Stratégies5bjh6q7vnv100% (1)

- L'amour Ne Doit PDFDokument23 SeitenL'amour Ne Doit PDFSebastián HksNoch keine Bewertungen

- Foucault La Loi de La PudeurDokument12 SeitenFoucault La Loi de La PudeurgasparinflorNoch keine Bewertungen

- Planification et contrôle de la production et des stocks : techniques et pratiquesVon EverandPlanification et contrôle de la production et des stocks : techniques et pratiquesBewertung: 3 von 5 Sternen3/5 (1)

- Catalogue L2M PDFDokument20 SeitenCatalogue L2M PDFSimohamed El Alami100% (1)

- LEAN Bordeaux16Dokument27 SeitenLEAN Bordeaux16Dumitreasa EmilianNoch keine Bewertungen

- 5-Les Pratiques Managériales - Lean ManagementDokument16 Seiten5-Les Pratiques Managériales - Lean Managementimen ben talebNoch keine Bewertungen

- Les Outils Du Management de La QualitéDokument20 SeitenLes Outils Du Management de La QualitéousalhNoch keine Bewertungen

- LeanDokument44 SeitenLeanKhalid HajirNoch keine Bewertungen

- La Méthode 6 Sigma: Amélioration et gestion de la qualitéVon EverandLa Méthode 6 Sigma: Amélioration et gestion de la qualitéNoch keine Bewertungen

- Cours 2 KaizenDokument58 SeitenCours 2 Kaizenhamid benhima100% (1)

- Russt CH2 V7 PDFDokument52 SeitenRusst CH2 V7 PDFIbrahim BouzinaNoch keine Bewertungen

- Livre MBA Chapitre10 Lean Management CTDokument20 SeitenLivre MBA Chapitre10 Lean Management CTIdir Nasser BELKEBIRNoch keine Bewertungen

- Business Process ReengineeringDokument43 SeitenBusiness Process ReengineeringAyoubDrissiNoch keine Bewertungen

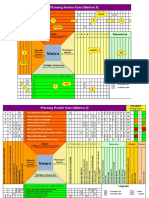

- Exemple Matrice XDokument2 SeitenExemple Matrice XNouri OussamaNoch keine Bewertungen

- Support de Cours Logistique Industrielle Partie I&II-1Dokument310 SeitenSupport de Cours Logistique Industrielle Partie I&II-1anouar goutouNoch keine Bewertungen

- Approche Verticale vs. Approche ProcessusDokument31 SeitenApproche Verticale vs. Approche ProcessusErnest_IneNoch keine Bewertungen

- Chapitre 2 Partie 2 Midnight SunDokument15 SeitenChapitre 2 Partie 2 Midnight SunOrlane JoveniauxNoch keine Bewertungen

- Kaizen (改善) Hamriti, Souri, AjanaDokument15 SeitenKaizen (改善) Hamriti, Souri, Ajanabassir2010Noch keine Bewertungen

- Chapitre III KaizenDokument4 SeitenChapitre III KaizenTarekBedidaNoch keine Bewertungen

- SipocDokument3 SeitenSipocmedane_saad6707Noch keine Bewertungen

- Les 5 Pourquoi PPDokument9 SeitenLes 5 Pourquoi PPSoumaya HanafiNoch keine Bewertungen

- 16-La Gpao PDFDokument32 Seiten16-La Gpao PDFAhmed MoujaneNoch keine Bewertungen

- Ressources 2 Synthèse DRP Et Et Outils QualitéDokument71 SeitenRessources 2 Synthèse DRP Et Et Outils QualitéBEZZINE ChihebNoch keine Bewertungen

- Gestion de La Qualité Du Projet de ConstructionDokument9 SeitenGestion de La Qualité Du Projet de ConstructionreghouacheNoch keine Bewertungen

- PresentationDokument26 SeitenPresentationSoufiane SINoch keine Bewertungen

- Plan de Gestion de ProjetDokument15 SeitenPlan de Gestion de Projetsabrina_proust4024Noch keine Bewertungen

- La Théorie Des ContraintesDokument3 SeitenLa Théorie Des ContraintesImane BenrahmouneNoch keine Bewertungen

- PROCEDUREDokument2 SeitenPROCEDUREWiame BenzNoch keine Bewertungen

- Presentation Sucincte Du LeanDokument29 SeitenPresentation Sucincte Du LeanRomain PassagerNoch keine Bewertungen

- Methode GraiDokument22 SeitenMethode GraiAbdessamad Azounkdi50% (2)

- Etat de L'artDokument3 SeitenEtat de L'artSarah SebâaNoch keine Bewertungen

- Smart Goals Intro French PDFDokument6 SeitenSmart Goals Intro French PDFSoukaina AmineNoch keine Bewertungen

- La Méthode 8D by ZozoDokument4 SeitenLa Méthode 8D by Zozoadult tubeNoch keine Bewertungen

- Management General 1 20Dokument20 SeitenManagement General 1 20Amine SlaouiNoch keine Bewertungen

- Expose InnovationDokument15 SeitenExpose InnovationKim Jae-hwa100% (1)

- 5 Recommandations Pour Choisir Un Indicateur de Performance Clé KPIDokument2 Seiten5 Recommandations Pour Choisir Un Indicateur de Performance Clé KPIHakima Idali KinaniNoch keine Bewertungen

- Diagramme Des AffinitesDokument6 SeitenDiagramme Des Affinites4geniecivilNoch keine Bewertungen

- 1 - Modèle en Blanc de Plan D AffairesDokument11 Seiten1 - Modèle en Blanc de Plan D Affairesozoa0% (1)

- C1 2Dokument3 SeitenC1 2lamiaNoch keine Bewertungen

- Slides GPSDokument61 SeitenSlides GPSchchch chchcyNoch keine Bewertungen

- Conduite Du Changement Dans L'administration Publique. MéthodologieDokument24 SeitenConduite Du Changement Dans L'administration Publique. MéthodologieGuy MbulaNoch keine Bewertungen

- 01-Procedure de Recrutement Du Personnel AdministratifDokument3 Seiten01-Procedure de Recrutement Du Personnel AdministratifProsper Jean AmoikonNoch keine Bewertungen

- Ag4101 - 5S Et Management Visuel PDFDokument6 SeitenAg4101 - 5S Et Management Visuel PDFbikaNoch keine Bewertungen

- Registre Des Parties PrenantesDokument4 SeitenRegistre Des Parties PrenantesJose makaNoch keine Bewertungen

- ROgraphesDokument22 SeitenROgraphesbolowiveNoch keine Bewertungen

- La Réclamation Et La RéponseDokument9 SeitenLa Réclamation Et La RéponseZINEB AZNoch keine Bewertungen

- TD Droite D HenryDokument1 SeiteTD Droite D Henrymahjoub ghadaNoch keine Bewertungen

- EDH M1 Processus Daffaires S4 PDFDokument26 SeitenEDH M1 Processus Daffaires S4 PDFmouhssineNoch keine Bewertungen

- ENITE StrategieDokument1 SeiteENITE StrategieNabil AnnassiNoch keine Bewertungen

- Article - LEVY - Benjamin Psychologie JuridiqueDokument12 SeitenArticle - LEVY - Benjamin Psychologie JuridiqueOmega TabasengeNoch keine Bewertungen

- Obéir Est-Ce Renoncer À Sa Liberté ?Dokument4 SeitenObéir Est-Ce Renoncer À Sa Liberté ?MaxenceNoch keine Bewertungen

- Omaira - C Solo Euphonium Version Ed - Prop.-Wind PDFDokument3 SeitenOmaira - C Solo Euphonium Version Ed - Prop.-Wind PDFVMSPNoch keine Bewertungen

- Leçon 7 Le Monde Des RelationsDokument7 SeitenLeçon 7 Le Monde Des RelationssamNoch keine Bewertungen

- Gis NamenfrDokument4 SeitenGis NamenfrkarakogluNoch keine Bewertungen

- MRP Cours FinalDokument78 SeitenMRP Cours Finalabeidi makremNoch keine Bewertungen

- Apprentissage CollaboratifDokument8 SeitenApprentissage CollaboratifyoussefbaqiNoch keine Bewertungen

- Gestion de Classe SynthèseDokument19 SeitenGestion de Classe SynthèseCatie LilaNoch keine Bewertungen

- Micro Ens Choix Sous IncertitudeDokument35 SeitenMicro Ens Choix Sous Incertitudesibiri gregoire ouedraogoNoch keine Bewertungen

- Bahr. Descartes Et Le Deus DeceptorDokument12 SeitenBahr. Descartes Et Le Deus DeceptorManu TiNoch keine Bewertungen

- Grammaire Textuelle - DOSSIERDokument7 SeitenGrammaire Textuelle - DOSSIERJorgeCrossNoch keine Bewertungen

- LEROUX2023 LesthoriesdesjeuxvidoDokument19 SeitenLEROUX2023 LesthoriesdesjeuxvidoLionel PoleseNoch keine Bewertungen