Beruflich Dokumente

Kultur Dokumente

Rapportlamnouar

Hochgeladen von

very_sensitiveOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Rapportlamnouar

Hochgeladen von

very_sensitiveCopyright:

Verfügbare Formate

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Lindustrie occupe une place prpondrante et joue un rle crucial dans lconomie des nations, grce aux offres demplois quelle procure, sa valeur ajoute ainsi que sa participation dans le produit intrieur brut. Cest pour cela que les pays accordent plus dimportance ce secteur vital par le truchement defforts logistiques et humains. Le Maroc nchappe pas cette rgle mme sil a une industrie mergente dont le groupe Office Chrifien des Phosphates tire la locomotive, vu la valeur du phosphate dans les marchs internationaux. De ce fait, notre Projet de Fin dEtude sest droul au sein de lunit de BENI-IDIR du groupe OCP. Cette unit soccupe de scher le phosphate grce aux fours scheurs. Il utilise le Fuel et/ou le Coke du ptrole pour produire la chaleur ncessaire au schage. La production de la vapeur utilise pour le conditionnement du fuel dans lusine de BENI-IDIR, est assure par deux chaudires tubes deau dune capacit nominale de 10T/H, dune temprature de 175C et dune pression de 7 bars chacune. Pour mener bien ce projet, nous avons scind notre travail en sept chapitres. Dans le premier, nous avons prsent le Groupe OCP et donn un aperu sur le primtre de travail: lunit de BENI-IDIR. Ensuite, nous avons dcrit la chaudire ainsi que ses quipe ments. Puis, nous avons fait une tude thorique en se basant sur la mthode QQOCQP afin d'tablir le cahier de charges. Le quatrime chapitre prsente ltude critique des automatis mes de la chaudire, que nous lavons labor en se fondant sur la mthode de PARETO. Ensuite, nous avons abord lautomatisation & la supervision de la chaudi re. Et avant dentamer la commande multivariable, qui est lobjectif du dernie r chapitre, nous avons conu le modle de connaissance de la chaudire.

2008/2009

11

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Chapitre N1 :

PRESENTATION DU GROUPE OCP & APERCU SUR LE LIEU DE STAGE

2008/2009

12

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

I. Prsentation du Groupe OCP :

I.1. Introduction :

Les origines de LOffice Chrifien des Phosphates remontent 1920 et depuis lors il dtient le monopole de la recherche, de lexploitation, de la valorisation, de la commercialisation des phosphates et de leurs drives au Maroc. Les besoins mondiaux en phosphates et la rude concurrence des autres pays ont pouss lOCP se doter des moyens de production et des technologies de pointe ; ainsi il se hisse aujourdhui au rang de premier exportateur mondial de phosphates. Le groupe OCP est une entreprise semi-publique sous contrle de ltat, mais il agit avec le mme dynamisme et la mme souplesse quune grande entreprise prive servant a ltat marocain tous les droits de recherche et dexploitation des phosphates. Il est gr par un directeur gnral et contrl par un conseil dadministration prsid par le premier ministre. Le groupe OCP est inscrit au registre de commerce et soumis sous le plan fiscal aux mmes obligations que nimporte quelle entreprise prive (impts sur les salaires, taxes sur lexportation), et chaque anne, le groupe OCP participe au budget de ltat par versement de ses dividendes.

I.2. Domaine dactivits :

Le Groupe OCP est spcialis dans lextraction, la valorisation et la commercialisation de phosphate et de produits drivs. Chaque anne, plus de 27 millions de tonnes de minerais sont extraits du sous-sol marocain qui recle les trois-quarts des rserves mondiales. Principalement utilis dans la fabrication des engrais, le phosphate provient des sites de Khouribga, Bengurir, Youssoufia et Boucra-Layoune. Selon les cas, le minerai subit une ou plusieurs oprations de traitement (criblage, schage, flottation, enrichissement sec). Une fois trait, il est export tel quel ou bien livr aux industries chimiques du Groupe, Jorf Lasfar ou Safi, pour tre transform en produits drivs commercialisables : acide phosphorique de base, acide phosphorique purifi, engrais solides. Premier exportateur mondial de phosphate sous toutes ses formes, le Groupe OCP coule 95 % de sa production en dehors des frontires nationales. Oprateur international, il

2008/2009

13

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

rayonne sur les cinq continents de la plante o il ralise un chiffre daffaires annuel de 32,24 milliards de dollars l'export. Moteur de lconomie nationale, le Groupe OCP joue pleinement son rle dentreprise citoyenne. Cette volont se traduit par la promotion de nombreuses initiatives, notamment en faveur du dveloppement rgional et de la cration dentreprises. Dans un contexte de concurrence accrue, le Groupe OCP poursuit la politique de consolidation de ses positions traditionnelles et dveloppe de nouveaux dbouchs. Avec une exigence sans cesse raffirme : amliorer la qualit de ses produits tout en maintenant un niveau lev en matire de scurit et de protection de lenvironnement.

I.3. Historique de lOCP :

Les phosphates marocains sont exploits dans le cadre dun monopole dtat confi ds 1920 lOffice Chrifien des Phosphates, devenu Groupe OCP en 1975 et Socit Anonyme le 22 janvier 2008. Mais cest le 1er mars 1921 que lactivit dextraction et de traitement dmarre Boujniba, dans la rgion de Khouribga. En 1965, avec la mise en service de Maroc Chimie Safi, le Groupe devient galement exportateur de produits drivs. En 1998, il franchit une nouvelle tape en lanant la fabrication et lexportation dacide phosphorique purifi. Depuis sa cration, le groupe OCP a connu une large volution. Les tapes les plus importantes dans son volution sont : 1920 : Cration du groupe OCP le 7 Aot. 1921 : Dbut des exploitations en souterrain dans la rgion dOued-Zem sur le gisement des Oulad Abdoun le 3 Mars. 1931 : Dbut des exploitations en souterrain Youssoufia. 1954 : Dmarrage des premires installations de schage Youssoufia. 1961 : Mise en service de la premire laverie Khouribga. 1962 : Introduction de la mcanisation de souterrain Youssoufia le 19 septembre. 1965 : Cration de MAROC CHIMIE et Extension de lextraction ciel ouvert la mine de MERAH- EL AHRACH (Khouribga). 1965 : Dmarrage du complexe de schage de BENI-IDIR.

2008/2009

14

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga 1967 : Introduction de la mcanisation du souterrain Khouribga. 1969 : Entre en exploitation de la premire recette de phosphate noir Youssoufia. 1974 : Lancement des travaux pour la ralisation du centre minier de Bengurir. 1975 : Cration du groupe OCP. 1981 : LOCP entre dans le capital de la socit PRAYON (Belgique). 1982 : Dmarrage du complexe de schage dOued-Zem. 1994 : Dmarrage du projet minier de Sidi Chennane. 1997 : Accord OCP-Grande Paroisse pour lutilisation de lusine de Rouen. 1998 : Le groupe OCP obtient le Prix National de la Qualit.

I.4. Fiche didentit :

Date de cration de lOCP : 1920 Date de cration du Groupe OCP : 1975 Rserves de phosphate : 3/4 des rserves mondiales Production : phosphate et drivs phosphats (acide phosphorique, engrais) Sites de production : Phosphate : Khouribga, Bengurir, Youssoufia, Boucra-Layoune Drivs : Safi, Jorf Lasfar Ports dembarquement : Casablanca, Jorf Lasfar, Safi, Layoune Effectifs : 19.874 dont 856 ingnieurs et quivalents

I.5. Les chiffres cls:

Phosphates et produits drivs : Production marchande de phosphate (en millions de tonnes) : 23,71 Taux de valorisation en produits drivs : 51,1 % Parts de march linternational : -Phosphate : 45,6 % -Acide Phosphorique : 46,6 % -Engrais : 11,0 % -Phosphates sous toutes formes : 32,1 % Rsultats : Chiffre daffaires l'export : 32,24 milliards de dollars

2008/2009

15

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

I.6. Personnel du groupe OCP :

LOCP emploi des effectifs trs important relevant de divers domaines (chimie, mcanique, mine, gestion, recherche), et son statut est rgit par le statut du mineur du premier janvier 1973.Le groupe OCP emploie 19874 employs rpartis comme suite :

Catgories

OE TAMCA Hors-cadre Total

Effectifs

12 810 4760 857 18427 Tableau n1: Pe rsonnel du groupe OCP

Structure en %

69 % 26 % 5% 100 %

I.7. Organigramme du groupe OCP :

Figure N1: Organigramme du groupe OCP

2008/2009

16

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II. Primtre de travail :

L'unit de BENI-IDIR a dmarr en 1965 dans le but de traiter le phosphate. Lalimentation des usines de traitement de BENI-IDIR est assure par deux liaisons de convoyeurs bande : Liaison Zone Centrale dune longueur totale de 15 km pour le produit en provenance des gisements de MERA. Liaison Daoui dune longueur totale de 10 km pour le produit en provenance des gisements de DAOUI et SIDI CHENNANE.

Cette unit est compose de 3 organes essentiels qui sont reprsent par la suite sur le schma synoptique de lunit : Entre : humide. Traitement : schage, enrichissement sec. Sortie : chargement. Aprs stockage au niveau du parc humide, le phosphate est dstock par les roues pelle pour alimenter les 8 fours de lusine de schage. Le produit sch et cribl est ensuite achemin vers les stocks secs ou directement vers la station de chargement de trains, tandis que le refus empreint les axes de mise terril. Une partie du produit sch est enrichi au niveau de lusine denrichissement sec. Le primtre de la Division est prsent par le synoptique ci-dessous :

Figure N 2 : P rimtre de la Division Traite ment BENI-IDIR.

2008/2009

17

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga Le synoptique suivant montre les diffrents secteurs constituant lusine de schage de

BENI-IDIR. Ces secteurs sont quips de plusieurs installations, comme le montre la figure N4: Broyage Dpotage

Chaudire

Figure N 3: Synoptique en bloc des secteurs de schage

Notre projet de fin dtudes sest droul au sein de la chaufferie de lusine.

Figure N 4: Synoptique dtaill des secteurs de schage et station de charge ment

2008/2009

18

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga Le produit brut trait au sein de lunit de schage est fourni par la zone centrale, le

parc EL WAFI et le carreau TS du secteur DAOUI. Le produit humide est cribl une maille de 15x50 mm avant dtre stock au parc humide constitu de quatre stocks. La capacit totale du stockage est de 200 000 tonnes. Par le biais de quatre roues-pelles R1, R2, R3 et R4, le produit est achemin vers latelier de schage travers les convoyeurs RH1, RH2, RH1, RH2, RH3, RH4, P1 et P2, en passant par les trois trmies TH1, TH2 et TH3 dotes des extracteurs A1, A2, A3 et A4 et A5. Le produit est achemin ensuite vers les huit fours scheurs, via les convoyeurs QF, KC, QG1 QG7 et KD1 KD7. Chaque four est quip dune trmie de capacit 100 m3. Le phosphate humide est soutir de la trmie dalimentation laide dun extracteur dbit rglable par variateur de vitesse KE1 KE8 et introduit directement dans le tube scheur. Le produit sch est manutentionn par deux axes, axe Q (QH et QI) et axe K (KG et KH), pour tre cribl la maille 6x6 mm au niveau de la station de criblage constitue de 4 cribles KL1 KL4, alors que les fines sont transportes directement vers la mise en stock par le biais des convoyeurs KF1-KF8 et RP1-RP2. Le produit cribl rejoint la mise en stock du circuit sec via les bandes transporteuses QM, KN, QM1, KN1, QR et KV pour un stockage dans lun des trois stocks du sec disponible QO, QS ou KP. Tandis que le refus est achemin vers la mise terril, via le convoyeur MA, o les striles sont stocks.

2008/2009

19

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Chapitre N2 :

DESCRIPTION DE LA CHAUDIERE

2008/2009

20

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

I. Introduction :

La chaudire est au cur de tout rseau de vapeur, dune manire gnrale, la chaudire transforme leau en vapeur par lintermdiaire dun faisceau tubulaire lui- mme chauff par la combustion dun carburant (gaz, fuel,) et dun comburant (air,...). Pour tirer pleinement profit de la chaudire, et obtenir le maximum dnergie tout en minimisant la corrosion du gnrateur de vapeur et des conduites, leau doit tre pralablement traite. A Lusine de schage de BENI-IDIR, leau est traite grce deux chaines de dminralisation (fonctionnant en alternance), cette dminralisation a pour but principal dviter au niveau des chaudires les phnomnes de la prcipitation de certains sels peu solubles, la corrosion et le primage(lentranement deau et de matires minrales dans la vapeur).

II. Description de la chaudire :

Bche alimentaire

Chemin Appareils de scurit

Evaporateur

Chambre de combustion Figure N5 : Schma reprsentatif de la chaudire

Lusine de schage de BENI-IDIR a besoin de la vapeur pour assurer le rchauffage du fuel. Pour cela lusine dispose dune chaufferie quipe de deux chaudires tube deau. Cette chaudire est de type multitubulaires dans lesquelles l'eau circule l'intrieur des tubes

2008/2009

21

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

qui sont chauffs extrieurement par la chaleur p roduite par la combustion du fuel pulvris. La chaudire vapeur deau se compose gnralement de quatre parties principales : Chambre de combustion ou foyer. Gnrateur de vapeur (ballon suprieur, ballon infrieur et faisceaux tubulaires). Appareils auxiliaires.

Appareils de scurit.

II.1. Chambre de combustion ou foyer :

Cest la partie essentielle de la chaudire o se fait la combustion du fuel pour fournir lnergie ncessaire pour transformer leau en vapeur. Les parois ou lcran de la chambre sont tapisses des tubes deau mandrins leurs extrmits dans les rservoirs (ballon inferieur et suprieur). Ces tubes en acier doux tir ont un diamtre extrieur de 63,5 mm. Ces tubes sont chauffs par rayonnement de la flamme et par convection. Les tubes partant du ballon infrieur sont lgrement inclins lhorizontal et forment le sol. Ils montent verticalement pour former lcran latral puis inclins lgrement lhorizontal pour former le plafond et racco rds enfin au ballon suprieur. Pour lcran arrire, cest celui oppos au brleur, il est form de tubes mandrins dans les deux ballons. Lcran ct faisceaux isole la chambre de combustion du faisceau vaporisateur. Il est constitu par des tubes jointifs. La chaudire est revtue par une enveloppe mtallique tanche (Casing) entirement soude. Ce casing est constitu de panneau doubles bords bombs.

II.2. Gnrateur de vapeur (ballon suprieur, ballon infrieur et faisceaux tubulaires).

Le faisceau vaporisateur constitue la surface de chauffage par convection, ces tubes o leau circule sont mandrins leurs extrmits dans les rservoirs calorifugs. Dans certains types de chaudires, la circulation de l'eau dans les tuyauteries est assur e l'aide d'une pompe et dans notre cas cest une circulation naturelle. Le calorifugeage de la chaudire est constitu de briques rfractaires, de briques isolantes et de panneaux de verres maintenus par le casing.

2008/2009

22

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga Le ballon suprieur comporte le dispositif dalimentation de la chaudi re et le

dispositif qui spare leau de la vapeur (cyclone) suite lorientation de lmulsion de la vapeur manant des tubes vaporisateurs. Le ballon infrieur est plac horizontalement et paralllement au ballon suprieur, il est reli ce dernier par les tubes de descente. La chaudire de lusine de BENI-IDIR est caractrise aussi par trois types de pression : Pression de garantie limite Pression de service Pression dpreuve : donne par le constructeur (pression timbre) ne pas dpasser. : correspond la pression de fonctionnement normal. : obtenue par essais hydrauliques larrt.

II.3. Appareils auxiliaires :

Dtecteur de flamme (cellule photo-lectrique) Allumeur lectrique Souffleur pour le ramoneur (nettoyage des tubes vaporisateurs) Manomtre de contrle de pression Manostat vapeur Thermomtres de contrle de temprature dalimentation et de la chemine Contrleur de niveau Brleur pulvrisation mcanique Deux soupapes de scurit Porte de visite pour accs au foyer Un circuit fuel Rchauffeurs de fuel

II.4. Appareils de scurit :

2 soupapes de scurit (quand la pression atteint un ma ximum fix, la soupape laisse chapper la vapeur). Deux contrleurs de niveau de leau. Deux pressostats pour la pression vapeur deau. Un thermomtre pour la temprature fuel. Un pressostat pour la pression fuel. Un signal dalarme. Dtecteur de flamme (cellule photo-lectrique).

2008/2009

23

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

La chaudire est quipe aussi par : 2 Pompes doseuses : Ce sont des pompes qui permettent le traitement de leau dminralis par des produits afin de lutter contre la corrosion et lentartage. 3 pompes alimentaires : Elles ne fonctionnent pas simultanment. Il y a toujours une seule pompe qui marche et lorsquelle tombe en panne lune des deux autres prend la relve. Ventilateur de balayage Ventilateur de soufflage Pompe de Gavage : balaye la flamme, c'est--dire elle la rend centre et horizontale. : commande le dbit dair ncessaire la combustion du fuel. : consiste refouler le fuel en dbit faible dans le but dassurer son rchauffement et dviter son colmatage. 3 pompes hautes pression : utilises pour pulvriser le fuel. Cyclone : cest un appareil permettant de sparer la vapeur et les gouttelettes deau. Vue la diffrence de la masse

volumique de leau et celle de la vapeur, les gouttelettes deau descendent et la vapeur reste dans le niveau suprieur du cyclone avant quelle ne soit achemine vers le collecteur vapeur.

II.5. Processus de contrle de scurit :

La chaudire est protge par un certain nombre de scurit. Ce systme de scurit est doubl en plus de la scurit manuelle.

II.5.1. Les scurits principales :

Donnant une alarme sonore et lumineuse, arrtent la chaudire si elle est en marche, ou lui interdisent la mise en route lors dun dmarrage. Elles portent sur les lments suivants : Le niveau deau : par manque deau (contrl par un Magntrol ME1et par le rgulateur pneumatique de niveau ME2). La pression du fuel au niveau du bruleur : Par les manostats de pression gavage (mPG) et fuel (mPF).

2008/2009

24

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga La scurit lallumage : Pr-ventilation de la chaudire : Par le ventilateur de soufflage et de balayage. Contact fin de course : Pour la vanne de retour fuel, permettant de limiter le dbit du bruleur au minimum lallumage. Sectionnement de larriv du fuel au bruleur par dfaut flamme : grce au bloc BPR. Dtecteur flamme : par un bloc cellule photolectrique. Dclenchements thermiques : pour la protection des moteurs-pompes et des ventilateurs. Contrle maxi pression et mini pression vapeur : Par des pressostats-soupapes de scurit. Aprs un arrt caus par la scurit principale, un nouvel allumage nest possible

quaprs avoir remdi au dfaut, et sur intervention manuelle par un rarment du systme.

II.5.2. Les scurits secondaires :

Donnant simplement une alarme sonore et lumineuse. Elles portent sur le niveau deau (niveau bas NB, et niveau haut NH) repr par rapport un niveau normal moyen ( peu prt la moiti du rservoir suprieur) et sur la temprature de fuel pour contrler la viscosit. Comme autre mesure de scurit, nous citons la qualit de leau dalimentation de la chaudire, elle doit tre traite au pralable par un ensemble dchangeurs dions constituant la chaine de dminralisation de leau brute. Cela pour viter lentartage et le primage, pouvant causer des explosions. Un dgazeur thermique permet aussi de complter lpuration de leau de lO 2 que contient leau afin dviter la corrosion des tubes deau.

II.6. Contrle et rgulation du circuit eau-vapeur :

Le contrle et la rgulation du niveau deau dans le ballon suprieur se fait par une double scurit ralise par : le contrleur de niveau trois mcanismes et commande magntique, il est constitu de deux flotteurs permettant dassurer trois fonctions : - signalisation dune alarme sonore et visualisation des niveaux bas(NB), niveau haut (NH) et manque eau (ME).

2008/2009

25

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga - Arrt de la chaudire en cas du manque eau. - Commande marche (NB) ou arrt (NH) des pompes alimentaire. Le rgulateur pneumatique Masoneilan 12812-2C : Il permet de rgler le niveau deau dans le rservoir en commandant les vannes lectropneumatiques, et permet darrter la chaudire en cas du manque eau (ME).

II.7. Contrle et rgulation de la combustion:

Le control de la combustion se fait par le contrle des paramtres suivants : Rglage du rapport Air/Fuel. Les pressions de refoulement et de retour du fuel au niveau du bruleur grce des manomtres. Contrle de latmosphre de la combustion par une ventilation aidant lvacuatio n rgulire et rapide des produits de la combustion (suie). La pression vapeur. Les tempratures du fuel au niveau du bruleur et de la fume grce des thermomtres. Prsence flamme par le dtecteur de flamme qui peut provoquer larrt de la chaudire en cas de dfaut flamme. Surveillance visuelle de la fume.

III. Fonctionnement :

La chaudire vapeur deau possde deux rservoirs appels ballon inferieur et ballon suprieur (Ou encore ballon de vaporisation), ils sont relis par un faisceau de tubes vaporisateurs. Le niveau deau dans le ballon suprieur est de 2/3. La flamme se dveloppe dans un foyer tapiss de ces tubes. Ces derniers absorbent la chaleur par rayonnement, un second faisceau des tubes reoit sa chaleur par convection, lintrieur de ceux-ci se produit la vaporisation. La vapeur ainsi gnre est collecte dans le ballon suprieur, leau excdentaire est ramene vers le ballon infrieur par des tubes de chute non soumis la chaleur. Dans le domaine des hautes pressions, une pompe peut tre installe pour faciliter cette circulation du haut vers le bas.

2008/2009

26

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

III.1. Laspect de la combustion :

La combustion du Fuel ol N2 dans le foyer du gnrateur de vapeur, se droule en prsence dun excs dair (combustion oxydante), au moyen dun brleur pulvrisation mcanique. En effet, la combustion oxydante rgne dans le domaine de la production de la chaleur, du fait quelle permet une oxydation totale du combustible et une libration maximale dnergie. Lintrt est toujours de raliser une combustion oxydante complte qui transforme tout le combustible en produits de combustion. Mais dans le domaine industriel, un mauvais rglage du brleur ou une mauvaise pulvrisation du combustible peut entraner une oxydation partielle (combustion oxydante incomplte) du combustible, mme en prsence dun excs de comburant. Le rglage convenable des diffrents paramtres de combustion se fait au niveau du bruleur.

III.2. Triangle du feu :

La raction chimique de combustion ne peut se produire que si l'on runit trois lments : un combustible, un comburant, une nergie d'activation en quantits suffisantes. On reprsente de faon symbolique cette association par le triangle du feu. De la mme manire, la combustion cesse ds qu'un lment du triangle est enlev. La quantit dnergie produite par la combustion est exprime en joules (J) ; il s'agit de l'enthalpie de raction. Dans les domaines d'application (fours, brleurs, moteurs combustion interne), on utilise souvent la notion de pouvoir calorifique, qui est l'enthalpie de raction par unit de masse de combustible ou l'nergie obtenue par la combustion d'un kilogramme de combustible, exprime en gnral en kJ/kg. Les combustions d'hydrocarbures dgagent de l'eau sous forme de vapeur. Cette vapeur d'eau contient une grande quantit d'nergie. Ce paramtre est pris en compte de manire spcifique pour l'valuation du pouvoir calorifique. On dfinit :

2008/2009

27

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga le pouvoir calorifique suprieur (PCS) : Quantit d'nergie dgage par la combustion complte d'une unit de combustible, la vapeur d'eau tant suppose condense et la chaleur rcupre. le pouvoir calorifique infrieur (PCI) : Quantit de chaleur dgage par la combustion complte d'une unit de combustible, la vapeur d'eau tant suppose non condense et la chaleur non rcupre. Pour obtenir la vapeur nous avons besoin dune nergie de lordre de 2500 KJ /Kg.

IV. CONCLUSION

Dans ce chapitre nous avons tabli une tude descriptive en citant les diffrents quipements du procd .Cette tude nous a permis de comprendre le fonctionnement de la chaudire et ses annexes, et aussi les scurits installes actuellement pour assurer son fonctionnement. Cette tude descriptive nous servira aussi dans ltablissement du cahier des charges que nous allons dtailler dans le chapitre suivant.

2008/2009

28

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Chapitre N3 :

CAHIER DE CHARGES

2008/2009

29

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

I. Introduction :

1.1. Contexte du projet :

La chaudire est un dispositif permettant de chauffer l'eau et de produire de la vapeur si l'eau est chauffe au-del de la temprature dbullition. Industriellement, on utilise les chaudires pour produire la vapeur ncessaire au fonctionnement des procds. La source de chaleur peut-tre fournie par un combustible (gaz, fuel, charbon) ou une rsistance lectrique. La ncessit davoir des dbits et pressions de vapeur importants aboutit en 1867 la mise au point de la chaudire tubes deau par les ingnieurs amricains BABCOK et WILCOX. Depuis, celles-ci ont sans cesse t perfectionn permettant davoir notamment des rendements de 90%. Dans ce cadre, le groupe OCP a install lusine de BENI-IDIR deux chaudires tubes deau dune capacit nominale de 10T/H, dune temprature de 175C et dune pression de 11 bars chaque une afin dassurer le conditionnement du fuel.

1.2. Objectif du projet :

Le groupe OCP nous a propos deffectuer une tude critique des automatismes et supervision de la chaudire. La chaudire constitue lun des plus important processus internes de lusine de BENI-IDIR. Dans cette perspective, nous sommes amens : Grer les performances de la chaudire ; Augmenter la capacit du processus ; Amliorer les comptences du personnel (supervision, politique de maintenance ;) Assurer un environnement de travail hyginique et scuris.

2008/2009

30

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II. Analyse fonctionnelle :

Lanalyse fonctionnelle a pour objet de contribuer gnrer les fonctions de service et techniques relatives la chaudire. La mthode peut tre squence en trois tapes : 1. Identifier les fonctions : cette tape consiste imaginer les fonctions potentielles ou ralises, 2. Exprime r les fonctions : cette tape consiste qualifier les fonctions laide dun verbe daction et dun complment, 3. Caractriser les fonctions : cette tape consiste quantifier les fonctions laide de critres et de valeurs.

II.1. Diagramme Bte corne :

La chaudire tubes deau installe dans lusine de BENI-IDIR a pour objectif de produire la vapeur ncessaire au conditionnement du fuel. Et cela, videmment, laide des diffrents quipements installs en parallle.

A qui ( quoi) le systme rend-il service? - Fours scheurs - Broyeur - Citernes Fuel Chaudire tubes deau

Sur qui (sur quoi) le systme agit-il? - Leau traite - Gas-oil - Fuel

Dans quel but ? -Production de la vapeur. -Conditionnement de fuel dans lusine de BENI-IDIR.

Figure N6: Bte corne

2008/2009

31

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II.2. Diagramme "Pieuvre" ou graphe des interactions :

Ce graphe permet de visualiser les relations du produit avec les lments rels du milieu extrieur. Voici le graphe dinteraction (incomplet) de la production de la vapeur dans la situation Utilisation : Oprateur Dgazeur (eau traite)

Vapeur

Chaudire

Milieux Ext rieurs Gas-oil Systme de supervision Fuel

Figure N7 : Graphe dinteraction (incomplet) de la production de la vapeur dans la situation utilisation

II.3. Fonctions de service :

Elles peuvent tre classes en 2 catgories : Fonction principale : FP (aussi appele fonction dInteraction FI) Cest une fonction de service qui justifie la cration du produit. FP = Action + milieu Extrieur 1 + milieu Extrieur 2 Il existe deux fonctions principales: FP1 = Produire du vapeur partir de leau traite. FP2 = Faciliter loperateur le pilotage par le systme de supervision. Fonction contrainte: FC (aussi appele fonction dadaptation FA) Cest une fonction de service qui limite la libert du concepteur. FC = Action + milieu Extrieur Il existe quatre fonctions contraintes: FC1 = Etre gr par loprateur.

2008/2009

32

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga FC2 = Dmarre r en Gas-oil. FC3 = Basculer vers Fuel. FC4 = Protger loprateur. Le graphe dinteraction complet de la production de la vapeur dans la situation utilisation :

Oprateur Gas-oil FA4 FA2 FA1 Vapeur FA3 FI2 Systme de supervision FI1 Fuel Dgazeur (eau traite)

Chaudire

Figure N8 : Graphe dinteraction (complet) de la production de la vapeur dans la situation utilisation Les fonctions de service existantes sont : FP1 = Produire de la vapeur partir de leau traite. FP2 = Faciliter loperateur le pilotage par le systme de supervision. FC1 = Etre gre par loprateur. FC2 = Dmarre r en Gas-oil. FC3 = Basculer vers Fuel. FC4 = Protger loprateur.

2008/2009

33

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

III. Diagramme FAST (Function Analysis System Technique) :

Cet outil permet, partir d'une fonction de service, par un questionnement, d'aboutir aux fonctions techniques et aux solutions constructives associes. Pour cela, nous allons tablir pour chaque fonction de service son diagramme FAST. La fonction principale FP1 Produire de la vapeur partir de leau traite est assure par plusieurs fonctions techniques (notes FT).

FT11 Alimenter la chaudire par leau traite

FT111 Dmarrer les pompes alimentaires

FP1 Produire de la vapeur partir de leau traite

FT12 Mettre le Foyer une certaine temprature

FT121 Fournir lnergie calorifique FT131 Magntrol

FT1211 Rgler rapport Air/fuel

FT13 Dtecter le niveau deau

FT14 Rgler le niveau deau

FT141 Utilisation dune boucle de rgulation

Figure N9: FAST partiel de la fonction principale FP1

2008/2009

34

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga La fonction principale FP2 Faciliter loperateur le pilotage par le systme de

supervision est assure par plusieurs fonctions techniques (notes FT). FT21 Automatisation de la chaudire FT211 Utilisation une nouvelle technologie

FT221 Etablissement dun modle de connaissance FP2 Faciliter loprateur le pilotage par le systme de supervision

FT22 Amlioration des performances de la chaudire

FT222 Ralisation de la commande de ce modle

FT223 Implantation de la commande FT231 Implantation du systme de supervision

FT23 Suivi des paramtres de production en temps rel

FT232 Mise en place des centrales de mesures de la temprature, de la pression et du dbit massique

Figure N10: FAST partiel de la fonction principale FP2 La fonction contrainte FC1 Etre gre par loprateur est assure par une fonction technique. FC1 Etre gre par lOprateur FT11 Amliorer les comptences du personnel FT111 Assurer une formation aux oprateurs de la chaufferie

Figure N11: FAST partiel de la fonction contrainte FC1

2008/2009

35

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga La fonction contrainte FC2 Dmarrer en Gas-oil est assure par deux fonctions

techniques. FT21 Ouvrir la vanne du Gas-oil FC2 Dmarrer en Gas-oil FT22 Fermer la vanne du Fuel Figure N12: FAST partiel de la fonction contrainte FC2 La fonction contrainte FC3 Basculer vers Fuel est assure par deux fonctions techniques. FT31 Fermer la vanne du Gas-oil FC3 Basculer vers Fuel FT32 Ouvrir la vanne du Fuel Figure N13: FAST partiel de la fonction contrainte FC3

La fonction contrainte FC4 Protger lOprateur est assure par deux fonctions techniques. FT41 Mettre des arrts durgence FC4 Protger lOprateur FT42 Mettre un transfo dallumage

Figure N14: FAST partiel de la fonction contrainte FC4

IV. Conclusion :

Lanalyse fonctionnelle que nous avons tablie nous a permet de fixer les objectifs atteindre: Automatisation et supervision de la chaudire ; Etablissement dun modle de connaissance ; Calcul de la commande de ce modle ;

2008/2009

36

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Chapitre N4 :

ETUDE CRITIQUE DE LA CHAUDIERE

2008/2009

37

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

I. Etude critique de la chaudire

I.1. Introduction :

Les fours scheurs de lusine de BENI-IDIR utilisent le fuel et le coke pour le schage du phosphate. Le fuel ncessite un rchauffement pour atteindre son point dinflammation (110 120 C) afin de faciliter sa combustion. Ce conditionnement est assur par la vapeur produite par la chaudire. En effet un bon fonctionnement de cette installation nvralgique et sa disponibilit continue sont les deux facteurs primordiaux pour la bonne conduite de ces fours. Dans ce chapitre nous allons procder une tude critique des quipements de la chaudire en analysant les pannes enregistres. Nous allons utiliser la mthode de Pareto pour dgager les causes principales des anomalies.

I.2. Positionnement du problme :

Les automatismes quipant la chaudire actuellement sont caractriss par une frquence des pannes faible et un temps de rparation trs grand. Laugmentation du temps de rparation est due principalement aux : Vieillissement des matriels installs. Difficult de diagnostic des pannes. Manque dautomatisation des principaux lments de la chaudire. Lobjectif de notre P.F.E. est de faire une tude critique des automatismes et la supervision de la chaudire. Le procd tudi est un systme complexe et fortement non linaire, o plusieurs disciplines rentrent en jeu tel que la thermodynamique, la thermique, lnergtique etc. La bonne conduite du procd exige que plusieurs contraintes soient satisfaites. Entre autre, nous citons : La pression du ballon suprieur doit tre maintenue une valeur de 8 bars ; Le niveau deau dans le ballon doit tre constant quelque soit les conditions de fonctionnement. Nous pouvons constater que la recherche dune combinaison optimale entre les diffrentes donnes du problme exige une tude dtaille qui prend en compte le procd dans sa globalit.

2008/2009

38

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

I.3. Diagramme de Pareto :

Dans le but damliorer la continuit de service, la disponibilit de la chaudire et aussi raliser le Zro dfaut, Zro panne et Zro dlai, nous avons opt pour la mthode de Pareto afin de dgager les quipements qui prsentent le plus de dfaillances. Pour laborer le diagramme de Pareto, nous nous sommes bass sur lhistorique des arrts du 01/01/2006 jusquau 01/04/2009. La dmarche adopte pour lanalyse des pannes est prsente comme suit :

Rpartition des pannes par quipement

Calcul des pourcentages des pannes

Analyse des causes des anomalies

Elaborer des actions d'amlioration

Figure N15 : Organigramme de la dmarche danalyse suivie

I.3.1. Rpartition des pannes par quipements :

Le tableau suivant donne la rpartition des dures et les frquences des pannes pour chaque quipement pendant 3 ans: Organes

Pompes Automatisme de la chaudire Rchauffeurs I, II et III Vannes Moteurs Autres Total

Frquence des pannes

114 95 51 26 24 16

Dure des pannes (h)

321 2075 26 70 22 8

326

2522

Tableau N2 : Frquence annuelle des pannes pour chaque quipement dans la chaufferie

2008/2009

39

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga Le tableau suivant illustre la dure et le total des pannes annuel de chaque quipement :

Organes

Automatisme de la chaudire Pompes Rchauffeurs I, II et III Vannes Moteurs Autres Total

Frquence des pannes

Dure des pannes (h)

31 38 17 9 8 5

692 107 9 23 7 3

108

841

Tableau N3 : Dure et frquence annuel des pannes et leurs pourcentages cumuls

Nous constatons que les automatismes de la chaudire ont cumul 692 heures darrt multiples une frquence de 31 pannes annuelles, alors que les pompes ont enregistr une dure de 107 heures darrt une frquence de 38 pannes annuelles.

800 700 692 600 500 400 300 200 Frquence des pannes Dure des pannes (h) 26 Automatisme Rchauffeurs de la I, II et III chaudire 23 Vannes 22 Moteurs 3 Autres

100 0

107 Pompes

Figure N16 : rpartition annuel des dures et frquence de pannes

2008/2009

40

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga Les automatismes de la chaudire sont caractriss par une frquence des pannes

faible, mais la dure de ces pannes est relativement leve.

I.3.2. Pareto des frquences des pannes enregistres dans la chaufferie :

40 35

30 25 20 15 10 5 0

Pompes Automatisme Rchauffeurs de la I, II et III chaudire Vannes Moteurs Autres

120

95 100 100

80

64

88

80

60 40

Frquence des pannes % Cumul

35

20

0

Figure N 17: Rpartition des frquences des pannes dans la chaufferie Daprs les graphes ci-dessus, les quipements qui causent les 80% des pannes en frquence sont les pompes, et les automatismes de la chaudire. Donc daprs lanalyse des graphes obtenus nous remarquons que les automatismes de la chaudire, savoir, lautomate programmable, le contrleur de niveau causent 80% des pannes en frquence, et le dure des pannes est trs importante.

I.4. Analyse des causes des pannes :

Nous allons maintenant analyser les pannes des quipements qui causent les 80% des pannes dans la chaudire, nous donnerons les causes des pannes qui arrtent les diffrentes installations.

2008/2009

41

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga Le tableau suivant rcapitule les causses principaux qui causent 80% des pannes : Equipements Dfaillances Causes - Fuite interne ou externe. - Maque dtanchit. - Croissement de larbre. - Frottement de larbre. - Abandonn en fabrication. - Absence de gestion des alarmes et des vnements. - Diagnostic des programmes compliqu. - Faible capacit de traitement. - Manque de pices de rechange. - Non compatible avec le nouveau systme de contrle-commande. - Temps de diagnostic des pannes lev.

- Faible dbit Moteurs-Pompes - Usure des vis de refoulement

- Carte automate grille - blocage du programme

Automatisme de la - Dpassement du Niveau haut chaudire de leau dans le ballon suprieur. - Dpassement frquent de la - Mauvais rglage du niveau de leau. Pression maxi au niveau de la - Mauvais rglage du rapport air/fuel. chaudire. - Dclenchements frquents au dmarrage par manque eau. Tableau N4 : Causes des pannes dans la chaudi re

II. Maintenabilit et fiabilit :

II.1. Introduction :

Assurer la continuit de service, et viter les pannes, qui durent long temps, sont devenus le premier souci des grandes entreprises, car ces arrts engendrent des pertes en production qui atteignent des milliards de Dirhams.

II.2. Fiabilit :

La fiabilit est la caractristique dun dispositif mesure par la probabilit quil accomplisse une fonction requise dans des conditions donnes, pendant un temps donn.

2008/2009

42

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II.3. Maintenabilit :

La maintenabilit est la caractristique dun systme rparable mesure par la probabilit quun systme en panne soit remis en tat dans un dlai maximal donn, lorsque lentretien et la rparation sont faits dans des conditions spcifies.

II.4. Principales raisons techniques au manque de fiabilit

II.4.1. Complexit des produits :

Elle impose le travail en commun dquipes de disciplines diffrentes. Les difficults de coordination et dinformation font que certains aspects de ltude sont mal couverts et prsentent des risques de fiabilit rduite. On trouve ces difficults dans ce quo n appelle les interfaces, dont les spcifications et les responsabilits sont rarement dfinies.

II.4.2. Dure de dveloppement trop court :

Consquence de la pression commerciale et de lvolution technologique, laspect performance est souvent seul prise en compte. On oublie la dure de conservation de ces performances et les moyens de les rtablir (maintenabilit). Les essais de fiabilit sont longs, et les dfauts majeurs ne sont alors dcouverts quen service. Ces dfauts imposent des modifications da utant plus coteuses que le produit est plus avanc dans son cycle de vie.

II.5. Calcul de la MTBF pour la chaudire :

La MTBF est une des valeurs qui indiquent la fiabilit d'un composant, d'un produit ou d'un systme. Elle est parfois traduite tort en franais par moyenne des temps de bon fonctionnement . Il est dfinit par :

MTBF-1 = dure

frquence de panne de fonctionnement dure de panne

(1)

Le calcul du MTBF pour une dure de fonctionnement de 28416 heures (de 01/01/2006 jusquau 01/04/2009), une frquence de panne de 326 et dure de panne de 2522 heure est :

MTBF= 79.43 Heures

La dure entre deux pannes est gale 79,43 Heures.

2008/2009

43

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II.6. Calcul de la MTTR (Mean Time To Repair) pour la chaudire :

Le MTTR (Mean time to repair) : le temps moyen ncessaire au rtablissement du service.

(2)

Pour le temps darrt enregistr la chaudire cest : 2522 heures pour la mme priode. Do :

MTTR= 7,78 Heures

Dans le cas de la chaudire, le temps ncessaire au rtablissement du fonctionnement est de 7,78 heures.

II.7. Calcul de la disponibilit :

La disponibilit est la Probabilit D(t) que le systme soit disponible, elle est calcule par:

(3)

Les heures thorique gales 24*365= 8760 heures (1 an) ; et les heures darrt annuelle gales 108 heure ; do la disponibilit de la chaudire est gale :

D(t) = 0,903999= 90, 399 %

Do La chaudire est disponible 90,3 % chaque anne.

2008/2009

44

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

III. Conclusion :

Dans ce chapitre nous avons labor une analyse dtaille des pannes de la chaudire par quipement. Aussi, nous avons fait une analyse des causes de ces arrts pour pouvoir proposer des actions damliorations prcises. Daprs le calcul de le MTTR nous constatons que le temps de rtablissement est 7,78 heures, tandis que la frquence des pannes annuelles est gale 108 pannes. C'est--dire que la frquence des pannes est faible, et la dure de mise en tat de fonctionnement est trs importante. Larrt de la chaudire implique larrt des huit fours, des deux broyeurs et aussi de la pomperie (dpotage). Ces arrts engendrent des pertes considrables au terme de tonnage du phosphate, et du cot de main duvre. Dans le chapitre suivant, nous allons procder lautomatisation et la supervision de la chaudire afin de rduire la dure des arrts de 70 %.

2008/2009

45

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Chapitre N5 :

AUTOMATISATION & SUPERVISION DE LA CHAUDIERE

2008/2009

46

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

I. Introduction :

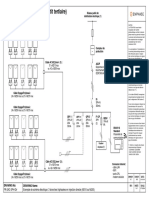

La supervision est devenue indispensable dans tout systme. Elle est la base du bon fonctionnement des systmes et procds industriels et permet de ragir rapidement en cas de problmes ou pannes. Le fonctionnement de la chaudire de lusine de BENI-IDIR est assur par lautomate programmable Tlmcanique TSX 47 et les installations auxiliaires. Ces quipements ne permettent pas de: Suivre les paramtres de la production en temps rel. Assurer la matrise des procds de fabrication. Archiver et diter les vnements. Garantir une intervention rapide, utile et efficace des services de la maintenance. Assurer le diagnostic de la maintenance en temps rel. diter les rapports journaliers de production. Suivre et piloter la consommation lectrique. Les limitations techniques de lautomate install (Tlmcanique) nous amnent concevoir un nouveau rseau dautomates en vue de mettre en place un systme de supervision performant. Ces limitations sont dues principalement au fait que les automatismes actuels sont abandonns de fabrication, au manque de pices de rechange sur le march, leur faible capacit de traitement et leur vitesse de traitement lente. Afin dlaborer le nouveau systme de supervision nous avons suivi les tapes suivantes: Automatisation des installations superviser ; Inventaire des Entres/Sorties ; Architecture du rseau ; Ralisation des vues de supervision.

2008/2009

47

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II. Automatisation des installations superviser :

II.1. Introduction :

La matrise du fonctionnement de la chaudire, a toujours t un facteur important de progrs de la production au sein de lunit de BENI-IDIR. Le pilotage de la chaudire a t rendu possible grce aux connaissances scientifiques et techniques en mcanique, thermodynamique, lectrotechnique et hydraulique. Lautomatisation et la supervision de la chaudire sont destines augmenter les possibilits de loprateur pour la rapidit de ses dplacements et de ses actions, et pour lamplification de sa force et de son champ daction, notamment dans laccomplissement de tches pnibles, dangereuses et/ou rptitives.

II.2. Grafcets de fonctionnements raliss :

La mise en place dun systme de supervision ncessite lautomatisation des installations et limplantation dun rseau local industriel. Et dans ce chapitre nous allons dtailler les Grafcets que nous avons tablis.

II.2.1. Conduite de la chaudire:

Niveau deau :

Premier souci du conducteur de la chaudire avant de dmarrer, ou la reprise de son poste est de vrifier si le niveau deau dans le ballon suprieur de la chaudire est convenable.

Dmarrage de chaudire

Loperateur de la chaudire doit sassurer la disponibilit de lensemble chaudires et annexes. Il doit faire une tourne gnrale et vrifier : Stock du gas-oil ; Fuel ; Eau traite ; Circuit vapeur fuel et eau.

Il doit au paravent purger les niveaux (grce aux pompes alimentaires) de faon sassurer que lindication est correcte. Il faut vrifier galement les indications fournies par les autres appareils flotteurs, indicateurs lectriques, sifflet dalarmes. En suite il faut :

2008/2009

48

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga Appuyer sur le bouton poussoir du gas-oil ; Ouvrir la vanne de recyclage de gas-oil ; Dmarrer la pompe de gavage basse pression 2.5 3 bars ; Dmarrer la pompe de haute pression 18 20 bars ; Dmarrer le ventilateur de soufflage ; Effectuer une ventilation pour vacuer les gaz lintrieur du foyer ; Mettre la chaudire en service en manuvrant le bouton de commande ; Lallumage par des lectrodes ou dfaut se fait par la torche de butane. Lorsque la flamme atteint le nez du brleur le ventilateur (VB) dmarre automatiquement.

II.2.2. Grafcet principal:

Le Grafcet principal que nous avons labor dcrit le fonctionnement de la chaudire, il est bas sur des Grafcets secondaires qui ralisent les diffrentes fonctions de : Dmarrages de la chaudire ; Scurit principale et secondaire ; Alimentation de la chaudire en eau trait et en fuel ; Les Grafcets secondaires de fonctionnement (Voir Annexe A) de la chaudire sont les suivants : GPA {50} GPD {64} GPG {57} GPF {69} GSS1 {20} GSP {44} GTA {32} GVS {39} GVB {36} : Grafcet des pompes alimentaires (Etape initiale {50}). : Grafcet des pompes doseuses (Etape initiale {64}). : Grafcet des pompes gavages (Etape initiale {57}).

GEVR {14} : Grafcet des lectrovannes Fuel (Etape initiale {14}). : Grafcet des pompes Fuel (Etape initiale {69}). : Grafcet de scurit secondaire (Etape initiale {20}). : Grafcet de scurit principale (Etape initiale {44}). : Grafcet du transformateur dallumage (Etape initiale {32}).

GVEP1 {34} : Grafcet vanne pilote Fuel (Etape initiale {34}). : Grafcet ventilateur de soufflage (Etape initiale {39}). : Grafcet ventilateur de balayage (Etape initiale {36}).

2008/2009

49

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

2 3 4

F/GPA {50}

5 6 7 X4 . (X71+X73+X75) 8

F/GSS1 {20}

2

F/GPG {57}

X52+X54 +X56

F/GPD {64}

X60+X63

F/GEVR {14}

X66+X68

X120+X121 +X12

F/GPF {69}

X22

9

F/GSP {44}

X48

10

F/GTA {32}

11

F/GVEP1 {34}

12

F/GVS {39}

x33 . x35 . x43 13

F/GVB {36} 48

Figure N 18: Grafcet principal de fonctionne ment

Lalimentation de la chaudire en eau trait est assure par les pompes alimentaires (GPA) et les pompes doseuses (GPD). Les pompes de gavages (GPG), et les pompes fuel(GPF) doivent tre aussi en marche pour assurer lalimentation de la chaudire par le fuel. En suite si les scurits secondaire(GSS) et principales (GSP) sont vrifies, la vanne pilote fuel (GEVP1) souvre et le transformateur dallumage (GTA) assure ltincelle de dmarrage de la combustion en prsence de lair grce au ventilateur de soufflage (GVS).

2008/2009

50

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II.2.3. Grafcet du programmateur :

Le programmateur est un ensemble des temporisations qui assurent le dmarrage de la chaudire. Mais ce systme nest plus install sur la chaudire car la fonction quil assure est programme sur lautomate. Nous avons tabli le Grafcet de fonctionnement de ce programmateur selon le cycle de fonctionnement de la Figure N18. (Voir Annexe A),

Figure N 19: Cycle de fonctionnement du programmateur

2008/2009

51

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II.3. Inventaire des entres sorties :

Aprs avoir dtermin la liste des entres/sorties de la chaudire de lusine de BENIIDIR, nous dduisons que lautomate programmable choisir doit satisfaire les caractristiques suivantes : Entres TOR Nombre 65 Analogique 14 TOR 79 Sorties Analogique 0

Tableau N 5: Inventaire des Entres/Sorties La dtermination du nombre des entre/sorties permet didentifier le nombre de modules dE/S ncessaire. Ces modules forment linterface entre les circuits dE/S et les capteurs et actionneurs. Pour la liste complte des Entres /Sorties du systme, voir Annexe B.

II.4. Actions de rnovations des automatismes de la chaudire :

Le tableau suivant regroupe toutes les actions damliorations que nous avons tablies, en se basant sur ltude critique. quipements Actions damliorations - Installation dun nouveau dbitmtre pour la mesure du dbit vapeur la sortie des deux chaudires Circuit vapeur - Installation dun nouveau thermomtre pour la mesure de la temprature vapeur - Installation des transmetteurs pour la visualisation de la temprature et dbit vapeur consomm - Changements du rgulateur Pneumatique Masoneilan 12812-2C - Changements du rgulateur Pneumatique Magntrol - Abandonn de fabrication - Manque de pices de rechange - Introduire ces paramtres dans la Supervision Nexistent par sur le procd

Causes

Indicateur de niveau dans le ballon suprieur

2008/2009

52

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

quipements Automate programmable

Actions damliorations - Remplacement de lautomate programmable tlmcanique par une automate de la nouvelle gnration S7 400 - Rnovations des lectrovannes des circuits de haute et basse pression - Rnovations des rgulateurs de HP, BP et leurs transmetteurs

Causes - Abandonns de fabrication. - Faible capacit de traitement. - Vitesse de traitement lente.

- Abandonn de fabrication - Manque de pices de rechange - Introduire ces paramtres dans

des circuits HP ET BP Fuel

- Rnovations des lectrovannes des rchauffeurs - Installation de compteur pour la mesure de la consommation Fuel et son transmetteur

la supervision -la consommation est calcule manuellement par la diffrence des index des deux compteurs - Rgulateur dfectueux

Chaine de leau brute

- Remise en service de

la chaine de rgulation - Contrler la consommation de leau dans la chaudire - Lallumage se fait manuellement - Manque des schmas lectriques de la chaudire

- Installation dun dbitmtre pour la mesure du dbit eau alimentant la chaudire et son transmetteur - Installation dun Bruleur pour automatiser le dmarrage

Dmarrage chaudire Schma lectrique

- Systmatiser la mise jour des schmas

lectriques aprs la ralisation des modifications.

Tableau N6 : rcapitulatif des actions damlioration

2008/2009

53

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

III. Systme de supervision de la chaudire :

III.1. Architecture de la supervision :

III.1.1. Support de communication :

Le tableau suivant illustre les supports de communication existant sur le march. Types Caractristiques Paire torsade Dbit maximal Attnuation du signal Rpteurs tous les Cot d'installation Connexion, drivation Immunit contre les perturbations lectromagntiques 10 Mbits/s Importante 2 3 km Moyen Moyenne Moyenne Cble coaxial 100 Mbits/s Importante 2 3 km Moyen lev Moyenne complexe Bonne trs bonne Fibre optique 240 Gbits/s Faible 10 50 km Elev Complexe Insensible

Tableau N 7: Inventaire des Entres/Sorties Nous avons opt pour reprsente. la fibre optique, vu les performances technologique quil

III.1.2. Architecture du nouveau rseau :

Le projet qui a t confi la socit SIEMENS pour llaboration dun nouveau systme de contrle commande de lusine de BENI-IDIR (voir Annexe) a pour but dassurer la continuit de service et garantir la scurit des personnes, des installations et des informations aussi, pour intgrer la chaudire dans ce nouveau rseau nous proposons larchitecture suivante :

2008/2009

54

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Figure N 19: Architecture du nouveau systme de supervision Cette architecture est adapte ce projet et offre les avantages suivants : Gestion des courbes et tendances. Editer le programme de tous les automates du rseau. Editions des rapports et des bilans. Gestion de la consommation de la chaudire Archivage sur disque. Gestion avance des alarmes. La visualisation et lanimation des synoptiques. Visualisation des alarmes.

III.2. Synoptiques de supervision : (Voir Annexe).

2008/2009

55

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

IV. Evaluation conomique du projet :

IV.1. Introduction :

paragraphe nous allons tablir lvaluation conomique relative la Dans ce

ralisation du projet dautomatisation et supervision de la chaudire de lusine de BENIIDIR. Le tableau suivant illustre le cot de linvestissement engager pour la mise en place de ce systme de supervision et pour la rnovation des quipements installs.

IV.2.

Cot dinvestissement :

Le tableau suivant rcapitule les besoins en moyens matriels et le montant global :

Dsignation

Automate programmable Dbitmtre fuel Dbitmtre vapeur Dbitmtre eau Transmetteur de Temprature Transmetteur de dbit Transmetteur de Pression (0 50 bar) Sonde rsistance PT100 L=1200mm Vanne de rgulation Accessoires rseau PC de conduite Brleur WEISHAUPT mixte

QUANTITE

1 2 2 1 3 3 5 2 5 1 1 2

P.U (DH)

130.000 30.000 30.000 30.000 3.500 3.000 13.000 3.000 15.000 30.000 80.000 311.640

P.T (DH)

130.000 60.000 60.000 30.000 10.500 9.000 65.000 6.000 75.000 30.000 80.000 623.280 1 178 780

Montant global T.T.C (DH)

Tableau N 8: Cot dacquisition du matriel dautomatisation et de supervision

Le cot dacquisition du matriel pour lautomatisation et la supervision slve 1,17 MDH.

2008/2009

56

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

IV.2.1. Travaux de programmation, de formation et de mise en service :

Le cot de la formation du personnel est estim 60 000 DH, et le cot de programmation et de mise en service est estim 70.000 DH ce qui donne un montant de 130 000 DH relatif la programmation et la mise en service des automates et des postes de conduite et des terminaux oprateurs. Le cot de linvestissement total du projet de supervision de lusine de schage de BENI-IDIR est alors estim 1,308 MDH.

IV.2.2. Gains escompts suite la ralisation du projet de supervision :

Le gain relatif aux pertes en tonnage : Nous allons calculer le gain relatif aux arrts dus la chaudire et qui engendrent larrt de 8 fours scheurs. Sachant quun four produit 300 Tonne/heure, et le nombre des arrts annuel de la chaudire gal 841 heures. Le gain relatif aux pertes en tonnage est le suivant : Gt = 841 x 300 t /h = 252 300 tonnes La rduction de la dure des arrts est estime 70%. Les charges fixe : 12,86 DH /T Donc : G1 =8 x 252 300 tonnes x 70% x 12,86 DH /T

Le gain relatif aux pertes en tonnage escompts slvent 18,17 MDH. Gains relatifs au cot de maintenance est le suivant :

Chaque arrt ncessite lintervention de deux agents du service lectrique. Donc : G2 = 841 heures x 104,09 (taux de facturation dun agent) x 2 agents x 70 %.

Le gain relatif aux pertes en tonnage escompts slvent 122 555 DH. Le gain annuel global est donn par : G = G1 +G2 = 18 169 636 + 122 555 = 18 292191,57 DH= 18,3 MDH. La mise en place du systme de supervision au sein de lusine de schage de BENIIDIR permettra de raliser un gain annuel global de 18,3 MDH.

2008/2009

57

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

IV.2.3. Dure de rcupration du cot de linvestissement :

Afin de pouvoir valuer la rentabilit du projet de supervision de lusine de schage de BENIIDIR, on procde au calcul de la dure de rcupration du cot de linvestissement (DRCI) :

DRCI

Cot Global d' investissement 1,308 MDH 0,85 mois 26 jours. Gain annuel global 18,3 MDH

La dure de rcupration de linvestissement est alors value presque un mois. Ce qui justifie la rentabilit du projet de supervision de lusine de schage de BENI-IDIR.

IV.2.4. Formation du personnel:

Linstallateur doit prvoir des sances de formation au profit du personnel de conduite du processus et de la maintenance des installations. Cette formation durera une semaine par module, et sarticulera autour de lautomatisation et en particulier : Les modes dexploitation des postes de conduite et de supe rvision, La mise en uvre et la maintenance des quipements lectriques, La programmation des postes de conduite et automates programmables,

V. CONCLUSION :

Nous avons valu le cot dinvestissement inhrent notre projet de rnovation des automatismes et supervision de la chaudire de BENI-IDIR dun montant global de 1,308 MDH. La mise en place de ce systme de supervision permettra de maitriser les paramtres de marche de la chaudire et de rduire le temps de diagnostic ou dintervention. Les gains escompts suite la ralisation de ce projet slvent 18,3 MDH/an. La dure de rcupration du cot de linvestissement est dun mois. Cette dernire montre la rentabilit conomique du projet de supervision de la chaudire.

2008/2009

58

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Chapitre N6 :

MODELISATION DE LA CHAUDIERE

2008/2009

59

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

I. Principe de la Modlisation:

I.1. Introduction:

Dans toute discipline de lingnierie, la modlisation ou la mise en quation des phnomnes physiques, tient une place magistrale : la comprhension et lamlioration de tout fonctionnement passe ncessairement par cette phase. Elle se base sur ltablissement des bilans macroscopiques sur trois grandeurs fondamentales du phnomne observ. A savoir, la matire (la masse), lnergie et la quantit de mouvement. Avant de modliser notre systme, nous aimerons bien dans un premier temps rappeler brivement les lois physiques de base pour llaboration dun modle.

I.2. Rappel sur les lois physiques de base pour llaboration dun modle:

I.2.1. Bilans macroscopiques :

Considrons une rgion homogne de lespace contenue dans un volume de contrle entour dune surface. Soit X lune des grandeurs conservatives (masse, nergie ou quantit de mouvement) dont il faut faire le bilan. La quantit totale de X contenue dans ce volume linstant t2 note Xt2 est donne par (rf. [5]) :

Xt2 = Xt1 + Xentre - Xsortie

Avec ;

Xt1 : Quantit totale de X contenue dans le mme volume linstant t1. - Xentre : Quantit totale de X apparue entre les instants t1 et t2 . - Xsortie : Quantit totale de X disparue entre les instants t1 et t2 .

-

2008/2009

60

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Bilan de masse:

En appliquant la relation prcdente, lquation de conservation de masse scrira :

= qE - qS

Avec ;

m : Masse accumule linstant t. - q E : Dbit massique entrant dans le volume de contrle. - q S : Dbit massique sortant du volume de contrle.

-

Bilan dnergie:

Le systme tudi est un circuit vapeur-eau. Les bilans dnergie que nous aurons tablir, porteront sur des volumes de contrle subissant essentiellement des variations dnergie thermique. Il nous a paru plus utile de dresser le bilan dnergie dans le cas des changes thermiques. La chaleur est une nergie thermique. Le bilan dnergie traduira la conservation de la chaleur ou de son apport progressif au cours du temps appel flux de chaleur not . Le bilan dnergie (dans ce cas la conservation du flux) sexprime comme suit :

= entre - sortie

Avec ;

: la variation du flux pendant le temps t. I.2.2. Transport de chaleur par un fluide :

Un dbit massique q (Kg/s) dun fluide temprature T correspond un dbit de chaleur et donc un flux (voir figure N32) gal : = q*Cp*T Avec ;

Cp : Chaleur spcifique du fluide en mouvement.

2008/2009

61

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Figure N20: Schma explicatif du flux Lorsque deux points dans lespace sont des tempratures diffrentes T1 , T2 , il y a systmatiquement transfert de chaleur du domaine T1 vers T2 (voir figure N33), cest le deuxime principe de la thermodynamique. De plus, le flux engendr est proportionnel (T1 T2 ) et la section de passage S. En effet, Avec ;

= h*S*(T1 T2)

h : coefficient dchange.

Figure N21: Transfert de chaleur entre deux domaines T1 et T2

2008/2009

62

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II. Modlisation de la chaudire :

II.1. Modlisation du Foyer :

Le foyer joue le rle du gnrateur du gaz chaud obtenu par la combustion du fuel. Pour llaboration dun modle de connaissance, le foyer peut tre schmatis par la figure suivante :

qF

Figure N22: Schma reprsentatif du Foyer Hypothses : Nous supposons que : La partie infrieure et la partie suprieure du foyer sont assimiles un seul bloc ; La temprature dans le foyer est uniforme un instant donn ; Le transfert de la chaleur entre le foyer et les autres lments co nstitutifs de la chaudire (ballon suprieur, ballon infrieur et faisceaux tubulaires) se fait essentiellement par convection (gaz de combustion) ; Les gaz de combustion sont considrs comme des gaz parfaits. Notation : Abrviation

qa qf qF mg Mg PCI Cpa Cpf

2008/2009

Dsignation Dbit massique dair de combustion lentre du foyer. (Kg/s) Dbit massique du fuel lentre du foyer. (Kg/s) Dbit massique quivalent des gaz la sortie du foyer. (Kg/s) Masse des gaz. (Kg) Masse molaire quivalente des gaz dans le foyer. (Kg/mol) Pouvoir Calorifique Infrieure.(J/Kg) Capacit calorifique de lair. (W/(Kg.K)) Capacit calorifique du fuel. (W/(Kg.K))

63

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Cpg Tf Tea T Tev hc Sp R PF PFs VF

Capacit calorifique des gaz produits dans le foyer. (W/(Kg. K)) Temprature fuel. (K) Temprature dentre de lair de combustion. (K) Temprature dans le foyer. (K) Temprature dans lvaporateur. (K) Coefficient dchange thermique eau-gaz de lvaporateur. (W/(m2 . K)) Surface totale paroi dchauffe en contact avec les gaz de combustion. (m2 ) Constante des gaz parfait. (J/(K. mol)) Pression dans le foyer. (Pa) Pression la sortie du foyer. (Pa) Volume du foyer. (m3 ) Coefficient dchange laminaire. Tableau N9: Dsignation des diffrentes abrviations utilises dans la modlisation du foyer

II.1.1. Bilan de masse dans le foyer : qf + qa =

+qF

(4)

II.1.2. Bilan dnergie dans le foyer :

qf*PCI+ qf*Cpf*Tf +qa*Cpa*Tea = mg*Cpg*

+hc*Sp*(TTev) + (qa+qf)*Cpg*T

(5)

II.1.3. Expression du dbit des gaz la sortie du foyer :

Le dbit des gaz la sortie du foyer :

qF= * PF PFs)

Avec PF*VF = (mg/M g)*R*T

2008/2009

64

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II.2. Modlisation de lEvaporateur (Tubes vaporisateurs + Ballon) :

Plus gnralement, lvaporateur est lappareil, ou lensemble dappareils, destin raliser lvaporation, cest--dire le passage de tout ou partie dun liquide ltat de vapeur. Pour llaboration dun modle de connaissance, lvaporateur peut tre schmatis par la figure suivante :

qvc

Figure N23: Schma reprsentatif de lEvaporateur Pue est la puissance utile reue par convection. Pue = hc*Sp *(T Tev ) La partie 1 reprsente leau ou prcisment lmulsion eau-vapeur. La partie 2 reprsente la vapeur saturante rassemble au dessus du niveau h. Notons que les deux parties 1 et 2 sont spares, cest--dire que la masse de vapeur saturante accumule dans la partie suprieure de lvaporateur nest pas ngligeable, ce qui fait que le dbit vapeur produit dans ce cas nest pas immdiatement consomm. Nous allons faire le bilan de masse et dnergie pour les deux parties.

2008/2009

65

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Hypothses : Nous supposons que (rf. [1]) : Lvaporation de leau seffectue temprature et pression constantes (hypothse justifie par la thermodynamique), ceci implique que Tv = TE, donc les deux phases vapeur et eau sont en quilibre ; La temprature de leau dans lvaporateur est uniforme un instant donn ; La masse de vapeur accumule au dessus du niveau deau dans lvaporateur nest pas ngligeable. Notation : Abrviation

q3 qvc qvp me mv Tev Tv H L R Cpe Cpv Lv Vv

Dsignation Dbit massique deau entrant dans lvaporateur. (Kg/s) Dbit massique vapeur consomm la sortie de lvaporateur. (Kg/s) Dbit vapeur produit. (Kg/s) Masse eau dans lvaporateur. (Kg) Masse vapeur dans lvaporateur. (Kg) Temprature deau dans lvaporateur. (K) Temprature vapeur dans lvaporateur. (K) Niveau deau dans le ballon suprieur. (m) Longueur du ballon suprieur. (m) Rayon du ballon suprieur. (m) Masse volumique deau. (Kg/m3 ) Capacit calorifique de leau. (W/(Kg. K)) Capacit calorifique de la vapeur deau. (W/(Kg. K)) Chaleur latente de vaporisation. (J/Kg) Volume vapeur dans lvaporateur. (m3 )

Tableau N10 : Dsignation des diffrentes abrviations utilises dans la modlisation de lvaporateur

2008/2009

66

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II.2.1. Modle de la Partie 1 :

Bilan de masse :

Or,

= q3 - qvp

Avec; Vt =Vtubes+ballon infrieur +Vballon suprieur Vt : Volume totale deau dans lvaporateur

= *

= *

Car le volume des tubes et du ballon infrieur est constant. Et, Vb.s = L*(r2 /2)*(-2*Arcsin(1- h/r)) + L*(h-r)*[h*(2*r- h)]1/2 Donc

= 2**L*[h*(2*r-h)]1/2*

Et, qvp = s*q3*(Cpe - Cpv)*(Tev/vap) + Kvap*(Tev tw(vap)) Avec ; vap = 103*[2263,28 58,21*ln(Pv1)] 2 tw (vap)= 99,65 + 27,55*ln(Pv1) + 1,8*(ln(Pv1))2 Pv1= exp(

1(11) 1+1

): Pression de la vapeur saturante.

a1, b1, c1 sont des constantes connues s et Kvap sont des constantes connues Alors, on peut crire :

q3 =2 L

h 2 rh

+ qvp

(6)

Bilan dnergie:

*Cpe *Vt*

= q3*Cpe*(Te Tev) + hc*Sp*(T Tev) - qvp*Lv

Or, Vt =Vtubes+ballon infrieur +Vballon suprieur = Vtubes+ballon infrieur + L*(r2 /2)*(-2*Arcsin(1- h/r)) + L*(h-r)*[h*(2*r- h)]1/2

2008/2009

67

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

Donc,

q3*Cpe*(Te Tev) + hc*Sp*(T Tev)= *Cpe *Vt* II.2.2. Modle de la Partie 2:

Bilan de masse :

+ qvp*Lv

(7)

qvp =

+ qvc

(8)

Avec ; qvc = K*(Pv Pvc) : Dbit vapeur consomme. K : constante connue. Pv =R*mv*Tv/(Me*Vv) :Pression vapeur. Pvc : Pression vapeur consomme. Bilan dnergie:

qvp*Lv = mv*Cpv*

+ qvc*Cpv*Tv

(9)

II.3. Modlisation de la chemine:

La chemine sert vacuer les gaz produits dans le foyer. Pour llaboration dun modle de connaissance, la chemine peut tre schmatise par la figure suivante :

qgs

qge

Figure N24: Schma reprsentatif de la che mine

2008/2009 68

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga Hypothses : Pour la modlisation de la chemine nous supposons que : Les gaz dans la chemine sont assimilables des gaz parfaits. Lcoulement du fluide est laminaire. Notation : Abrviation

qge qgs mgch Tgch T Ta PF Pch Patm Mg Cpg hch Sch Vch Kech Ksch

Dsignation Dbit massique des gaz lentre de la chemine. (Kg/s) Dbit massique des gaz la sortie de la chemine. (Kg/s) Masse des gaz dans la chemine. (Kg) Temprature des gaz dans la chemine. (K) Temprature du foyer. (K) Temprature ambiante. (K) Pression foyer. (Pa) Pression chemine. (Pa) Pression atmosphrique. (Pa) Masse molaire des gaz. (Kg/mol) Capacit calorifique des gaz dans la chemine. (W/(Kg. K)) Coefficient dchange thermique. (W/(m2 . K)) Surface latrale de la chemine. (m2 ) Volume de la chemine. (m3 ) Coefficient dchange laminaire. Coefficient dchange laminaire. Tableau N11: Dsignation des diffrentes abrviations utilises dans la modlisation de la che mine

II.3.1. Bilan de masse: qge =

Avec :

+qgs

(10)

qge=Kech*(PF-Pch) II.3.2. Bilan dnergie:

et

qgs=Ksch*(Pch-Patm)

qge*Cpg*(T-Tgch)= mgch*Cpg*

+ hch*Sch*(Tgch-Ta)

(11)

2008/2009

69

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga Donc on peut dduire lexpression de la pression:

Pch=mgch*Tgch*R/(Mg*Vch)

II.4. Modlisation du Collecteur de vapeur :

Ce collecteur reoit la vapeur MP provenant des deux chaudires existantes lunit BENI-IDIR, et alimente le dgazeur de la bche alimentaire, le schage 1 et 2, les citernes de dpotage, la pomperie et les rchauffeurs. Pour llaboration dun modle de connaissance, le collecteur de vapeur peut tre schmatis par la figure suivante :

Figure N25: Schma reprsentatif du collecteur de vapeur MP Hypothses : Pour la modlisation de ce collecteur, nous supposons que : La vapeur est un gaz parfait ; La temprature dans le collecteur est uniforme un instant donn ; La temprature de la vapeur ne varie pas avec le temps. Notation : Abrviation

qmp1 qmp2 qDg qs1 qs2

Dsignation Dbit massique de la vapeur provenant de la chaudire 1. (Kg/s) Dbit massique de la vapeur provenant de la chaudire 2. (Kg/s) Dbit massique de la vapeur la sortie du collecteur vers dgazeur. (Kg/s) Dbit massique de la vapeur la sortie du collecteur vers le schage 1. (Kg/s) Dbit massique de la vapeur la sortie du collecteur vers le schage 2. (Kg/s)

2008/2009

70

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

qpomp qrch mmp Tmp Pmp Vmp Cpv

Dbit massique de la vapeur la sortie du collecteur vers pomperie. (Kg/s) Dbit massique de la vapeur la sortie du collecteur vers rchauffeurs. (Kg/s) Masse vapeur moyen pression dans le collecteur. (Kg) Temprature de la vapeur dans le collecteur. (K) Pression de la vapeur dans le collecteur. (Pa) Volume du collecteur. (m3 ) Capacit calorifique de la vapeur deau. (W/(Kg. K)) Tableau N 12: Dsignation des diffrentes abrviations utilises dans la modlisation du collecteur de vapeur

II.4.1. Bilan de masse: qmp1+qmp2 =(dmmp/dt )+qDg +qs1 +qs2 +qDp +qpomp +qrch

Do la pression de la vapeur : Pmp = mmp*R*Tmp/Vmp

(12)

II.4.2. Bilan dnergie: mmp*Cpv*

=0

(13)

II.5. Modlisation de la Bche alimentaire (Dgazeur) :

La bche alimentaire a pour rle llimination de loxygne dissout dans leau traite. Pour llaboration dun modle de connaissance, la bche alimentaire peut tre schmatise par la figure suivante :

Figure N26: Schma reprsentatif de La bche alimentaire

2008/2009

71

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga Notons que les parties eau-vapeur sont spares, cest--dire que la masse de la vapeur

saturante accumule dans la partie suprieure de la bche nest pas ngligeable. Hypothses : Nous supposons que : Il ny a pas dchange thermique avec lextrieur ; La temprature dans la bche est uniforme un instant donn ; Lvaporation seffectue temprature et pression constantes, donc les deux phases eau et vapeur sont en quilibre ; La dynamique de masse de la vapeur accumule au dessus du niveau de leau dans la bche nest pas nulle ; La vapeur est considre comme un gaz parfait. Notation : Abrviation

qe1 qDg q3 qevp1 qcnd1 med2 mvd2 Ted2 Tvd2 TeT TDg Cpe Cpv Lv Lc hd2 H Vvd2 Vtd2 Sld2

Dsignation Dbit massique de leau traite entrant dans le dgazeur. (Kg/s) Dbit massique de la vapeur entrant dans le dgazeur. (Kg/s) Dbit massique deau sortant de la bche alimentaire. (Kg/s) Dbit massique vapeur produit par vaporation. (Kg/s) Dbit massique eau produit par condensation. (Kg/s) Masse de leau lintrieur de la bche alimentaire. (Kg) Masse de la vapeur dans la bche alimentaire. (Kg) Temprature de leau dans la bche alimentaire. (K) Temprature vapeur dans la bche alimentaire. (K) Temprature de leau traite. (K) Temprature de la vapeur lentre du dgazeur. (K) Capacit calorifique de leau. (W/(Kg. K)) Capacit calorifique de la vapeur deau. (W/(Kg. K)) Chaleur latente de vaporisation. (J/Kg) Chaleur latente de condensation de la vapeur deau. (J/Kg) Coefficient dchange vapeur-eau dans la bche alimentaire. (W/ (m2 . K)) Coefficient dchange vapeur-condensas. (W/ (m2 . K)) Volume vapeur dans la bche alimentaire. (m3 ) Volume totale de la bche alimentaire. (m3 ) Surface dchange vapeur-eau dans la bche alimentaire. (m2 ) Masse volumique deau. (Kg/m3 ) Tableau N13: Dsignation des diffrentes abrviations utilises dans la modlisation de la bche alimentaire

2008/2009

72

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II.5.1. Bilan de masse de leau : qe1 + qcnd1=

2

+ q3 +qevp1

(14)

Avec ; qevp1 = s*(Cpe-Cpv)*qe1* + Kvap*(Ted2 tw(vap))

qcnd1 =

2(2 2)

Avec ;

vap = 103*[2263,28 58,21*ln(Pv2)] 2 tw (vap)= 99,65 + 27,55*ln(Pv2) + 1,8*(ln(Pv2))2 Pv2= exp(

2( 22) 2+2

: Relation dAntoine

a2, b2, c2 sont des constantes connues s et Kvap sont des constantes connues On peut donc dduire le niveau deau lintrieur de la bche alimentaire : 2 = 2 2

II.5.2. Bilan de masse de la vapeur : qDg + qevp1 =

2

+ qcnd1

(15)

Pression vapeur lintrieur de la bche alimentaire : 2 =

22 2

Avec : Vvd2 = 2

et

II.5.3. Bilan dnergie de leau : qe1*Cpe*(TeT Ted2) +qcnd1*Cpe*(Tvd2Ted2) + hd2*Sld2*(Tvd2Ted2) (16) = med2*Cpe*

2

+ Lv*qevp1

2008/2009

73

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II.5.4. Bilan dnergie de la vapeur : qDg*Cpv*(TDg Tvd2) + qevp1*Cpv*(Ted2Tvd2) +hd2*Sld2*(Ted2Tvd2) = mvd2*Cpv*

2

+ Lc*qcnd1

(17)

II.6. Reprsentation dEtat :

Le procd est dcrit par la reprsentation dtat suivante :

= f(x) + g(x). u = x, u

y = h(x) Avec ; x = [mg T PF h Te mv Tv Pv mgch Tgch Pgch mmp med2 mvd2 Ted2 Tvd2 ]T = [x1 x16 ]T u = [qa qf q3] T = [u1 u2 u3] T y = [mg T h] T x : Vecteur dtat. u : Vecteur commande. y : Vecteur sortie. x, u = 1 x, u 16(x, u)] T

II.6.1. Foyer :

1(x, u) = u1+u2 - p*(x3 - x11) 2(x, u) = (u2/(x1*Cpg))*(PCI+Cpf*Tf)+(u1*Cpa/(x1*Cpg))*Tea (hc*Sp/(x1*Cpg))*(x2-x5)-(u1+u2)*x2/x1 3(x, u) = (R/Mg*8.306)*(x 1* 2(x, u) +x2* 1(x, u))

2008/2009

74

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II.6.2. Evaporateur :

4(x, u) = (1/g)*(u3-qvp) 5(x, u) = (1/f)*(u3*Cpe*(x14-x5)+hc*Sp*(x2-x5)-Lv*qvp) 6(x, u) = qvp-qvc 7(x, u) = (Lv/(x6*Cpv))*qvp-qvc*x7/x6 8(x, u) = (R/(1.13*Me))*( 6(x, u) *x7+ 7(x, u) *x6)

II.6.3. Chemine :

9(x, u) = qge-qgs 10(x, u) = (qge/x9)*(x2-x10)-hch*Sch*(x10-Ta)/x9 11(x, u) =(R/(Mg*Vch))*(x9* 10(x, u) +x10* 9(x, u))

II.6.4. Collecteur :

12(x, u) = qvc-qDeg-qs1-qs2-qpomp-qrech

II.6.5. Bche alimentaire :

13(x, u) = qe1+qcnd1-u3-qevp1 14(x, u) = qe1*(TeT -x14)/x13+qcnd1*(x16-x14)/x13+hd2*Sld2*(x16- x14)/(x13*Cpe)Lv*qevp1/(x13*Cpe) 15(x, u) = qDeg-qcnd1+qevp1 16(x, u) = qDeg*(Tvc-x16)/x15+qevp1*(x14-x16)/x15+hd2*Sld2*(x14-x16)/(x15*Cpv)Lc*qcnd1/(x15*Cpv) Avec : g f qvp Pvc qvc qge qgs = 2**L* (x4*(2*r-x4))1/2 = *Cpe*(5.3+0.5*L*r^2*(-2*arcsin(1-x4/r))+L*(x4-r)*(x4*(2*r-x4))1/2) = s*u3*(Cpe-Cpv)*x5/vap+Kvap*(x5-tw(vap)) = x12*Tvc*R/(Me*Vvc) = K*(x8-Pvc) = Kech*(x3-x11) = Ksch*(x11-Patm)

qevp1 = sb*qe1*x14/ vap2+Kvapb*(x14-tw2(vap)) qcnd1 = H*Sld2*(x16-x14)/Lc

2008/2009

75

ENS EM

Projet de fin dtudes / Groupe OCP-Khouribga

II.7. Validation du modle et rsultats de simulation:

II.7.1. Principe de validation:

La validation dun modle mathmatique est une tape invitable si nous voulons lexploiter. Elle consiste lui appliquer des squences dentres et comparer son volution avec les rponses du systme rel (voir figure n27). Nous pouvons valuer par la suite quel point ce modle reflte le comportement du procd. Un modle sera aussi bon que lcart entre lallure relle et celle du modle soit minimale. y

Procd

+ u _

Modle

ym Figure N27: Schma de principe de la validation

u : entre relle. y : sortie relle du procd. ym : sortie du modle.

II.7.2. Identification des paramtres :

Ltape didentification consiste ajuster les paramtres inconnus du modle de manire ce que celui-ci dcrive au mieux le fonctionnement du procd. La pratique usuelle consiste dfinir un critre dcart entre les sorties du procd et les prdictions du modle. On ajuste ensuite les paramtres de manire minimiser ce critre.

II.7.3. Rsultats de simulation :

Dans le but de valider le modle, nous avons compar les allures donnes par le modle de connaissance tabli et quelques enregistrements sur le procd rel dans un mme intervalle de temps. A cause du manque des appareils de mesure, nous navons pu relever que les allures de la pression vapeur et la temprature chemine en rgime permanent. Les rsultats obtenus sont prsents sur les figures suivantes :

2008/2009

76

ENS EM