Beruflich Dokumente

Kultur Dokumente

Guía Cementación y Nitruración

Hochgeladen von

Danisa YapuraCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Guía Cementación y Nitruración

Hochgeladen von

Danisa YapuraCopyright:

Verfügbare Formate

TRATAMIENTOS SUPERFICIALES

A- INTRODUCCIN El diseo suele exigir a las piezas requerimientos que incluyen una combinacin de varias propiedades y que muchas veces son conflictivas entre si. Es a partir de estos desafos que surgen los materiales recubiertos y los tratamientos superficiales. Muchas veces es deseable alterar las propiedades de la superficie en determinadas piezas. Por ejemplo mejorar la resistencia a la corrosin pintndola o con un recubrimiento metlico, aumentar su dureza calentndola y luego templndola o bien alterando su composicin qumica y microestructura mediante un tratamiento termoqumico. Todos estos son ejemplos de tratamientos superficiales.

B- TRATAMIENTOS TERMOQUMICOS El objetivo de los tratamientos termoqumicos es el endurecimiento superficial principalmente de los aceros, mediante una modificacin parcial de su composicin qumica en las secciones que se desea endurecer. Mediante estos tratamientos se busca obtener una alteracin microestructural en la capa superficial del material, resultando en un aumento de la dureza y la resistencia al desgaste en la superficie, al mismo tiempo que el ncleo puede conservar buena tenacidad. En muchos casos utilizando aceros que contengan una determinada cantidad de elementos de aleacin, puede conseguirse un ncleo de elevada resistencia y tenacidad, con superficie extremadamente dura, resultando una pieza capaz de soportar solicitaciones mecnicas muy exigentes. El proceso clsico de endurecimiento superficial es la carburizacin o cementacin. Es el enriquecimiento superficial con carbono de ciertos aceros, por medio de un calentamiento conveniente y en contacto con substancias carbonosas. Otro tratamiento termoqumico de importancia es la nitruracin, en que se tiene absorcin superficial de nitrgeno. Finalmente, la cianuracin y la carbonitruracin, permiten alcanzar prcticamente el mismo objetivo, por la introduccin superficial simultnea de carbono y nitrgeno.

B-1 CARBURIZACIN (CEMENTACIN) Definicin: Proceso termoqumico utilizado en piezas ferrosas mediante el cual se agrega carbono a la capa superficial de la misma. Como consecuencia de ello y luego de efectuar el tratamiento trmico apropiado las piezas desarrollan excelentes propiedades de dureza superficial y resistencia al desgaste. Objetivo final del proceso: Conferir a las piezas tratadas gran dureza superficial y simultneamente buena tenacidad en el resto de la seccin. A esto se suele agregar que en muchos casos se establecen sistemas de tensiones residuales de compresin en la superficie, que otorgan una mejora sustancial en la resistencia a la fatiga. Este procedimiento permite obtener una pieza que puede pensarse como constituida por dos aceros diferentes. El situado en el ncleo que presenta gran tenacidad y otro en la periferia susceptible de adquirir una gran dureza luego de ser tratado trmicamente. Descripcin breve del proceso: La carburizacin es un proceso mediante el cual un acero en estado austentico es puesto en contacto con un ambiente de suficiente potencial de carbono para causar su absorcin en la superficie y, por difusin, crear un gradiente de carbono entre la superficie y el interior del metal. Este fue uno de los mtodos antiguos ms importantes para convertir el hierro en acero y se le conoci como cementacin. Como se apunt ms arriba las propiedades finales, tanto de la capa carburizada como del ncleo, son alcanzadas mediante un tratamiento trmico

apropiado efectuado despus del proceso de carburizacin (tratamientos postcementado). La carburizacin es realizada comercialmente a temperaturas generalmente en el rango de 900 a 950C, donde el hierro se encontrar en forma austentica. En la prctica se prefiere temperaturas cercanas a 950C, para reducir el tiempo de carburizacin, aunque tambin se han usado temperaturas ms bajas, como 790C, y tambin ms elevadas, como 1.095C. Por otro lado, la profundidad de penetracin del carbono depende de la temperatura y del tiempo, lo que puede ser comprobado por el examen de las curvas de la figura B.1.1, trazadas para diferentes tiempos de cementacin.

Figura B.1.1 Los procesos usuales de cementacin, deben elevar el contenido superficial del carbono desde 0,1% - 0,25% hasta 0.8% - 1.0%. Fundamentalmente, la cementacin es un fenmeno de difusin intersticial, es decir, implica el movimiento del carbono hacia el interior del acero a travs de la red cristalina. Por lo tanto, la velocidad de enriquecimiento superficial de carbono en los aceros depende, en primer lugar, de su coeficiente de difusin. Sin embargo, en la cementacin influyen tambin la fuente de abastecimiento de carbono y la transferencia de ste hasta la superficie de los aceros. Siendo as se puede establecer que los factores que influyen sobre la velocidad de enriquecimiento de carbono en la superficie de los aceros son los siguientes: Contenido inicial de carbono en el acero. Es obvio que, si las otras variables permanecen constantes, cuanto menor el contenido inicial de carbono en el acero, tanto mayor ser la velocidad de carburacin; Coeficiente de difusin del carbono en el acero. Este es un factor de primordial importancia, dado que el fenmeno de enriquecimiento superficial de carbono en el acero es fundamentalmente un fenmeno de difusin. De hecho, lo que se pretende en la cementacin es incorporar al carbono como soluto en la austenita y luego que este fluya por gradiente de concentracin hacia el interior. Este ultima etapa esta gobernada por el coeficiente de difusin. Este, a su vez, es funcin de la temperatura y prcticamente no es afectado por el tamao de grano del acero, ni por la presencia de las impurezas normales (fsforo, azufre y nitrgeno), o por los elementos de aleacin en los contenidos en que son usualmente encontrados en los aceros aleados para cementacin.

Temperatura. Es el factor ms importante, ya que adems de afectar en la difusin acelerndola con su elevacin- influye tambin en la concentracin de carbono en la austenita y en la velocidad de reaccin de carburacin en la superficie del acero; Concentracin de carbono en la austenita. Como se sabe, la solubilidad del carbono en la austenita es determinada, en el diagrama Fe-C, por la lnea Acm. Los elementos de aleacin tienden a trasladar la lnea Acm hacia la izquierda, disminuyendo la solubilidad del carbono en la austenita. No obstante, esa influencia es relativamente pequea, para los contenidos de elementos aleantes, usualmente encontrados en los aceros aleados para cementacin, con excepcin del nquel, donde la influencia es mayor. Por otro lado, la difusin del carbono, se ve influenciada por el gradiente de concentracin generada, entre la concentracin ms alta de la fuente de abastecimiento, a la concentracin ms baja del ncleo del material.

Mecanismo de la cementacin Etapas fundamentales del proceso de cementacin:

Produccin de carbono naciente cerca de la superficie de las piezas En la mayora de los procesos cementantes el carbono naciente proviene de la descomposicin de uno de estos dos gases, CO2 (dixido de carbono) o CH4 (metano) segn las siguientes reacciones:

2CO CO2 + C o CH 4 2 H 2 + C

Absorcin del carbono en la superficie por parte del acero A la temperatura de tratamiento, el carbono naciente producido entra en contacto con el hierro de la superficie y reacciona incorporndose a la pieza como elemento soluto. Aumento de la concentracin de carbono hacia el interior de la pieza La concentracin de carbono en la superficie aumenta respecto al interior. Este gradiente motiva que tomos de carbono comiencen a migrar hacia el interior. El mecanismo por el cual el carbono difunde a travs de la estructura cristalina del acero, es del tipo intersticial y no estacionaria. Esto significa que la concentracin de tomos de carbono en cualquier punto cercano a la superficie cambia con el tiempo a medida que el proceso difusivo progresa. La ecuacin que gobierna este fenmeno es: dC x d dC = D x dt dx dx (segunda ley de Fick para la difusin), cuya solucin particular es: Cs C x x = erf 2 D t C s Co donde Cs: Concentracin de carbono en el gas carburante en la superficie de la pieza

Co: Concentracin inicial de carbono en la pieza Cx: Concentracin de carbono a una distancia x de la superficie para un tiempo t x: Distancia desde la superficie para la cual se resuelve la ecuacin D: Coeficiente de difusividad del carbono en hierro gamma (austenita) T: tiempo

La funcin error es una funcin matemtica que viene tabulada para diferentes valores del argumento. La siguiente tabla expresa los valores de la funcin error cuando el argumento va de 0 a 2,8.

Resumiendo como resultado de la cementacin la cantidad y distribucin del carbono absorbido dentro de la pieza depender de los siguientes factores:

Temperatura Tiempo a temperatura Naturaleza de la sustancia cementante Composicin qumica del acero tratado

Para una dada temperatura el gradiente de carbono vara con el tiempo y el contenido de carbono en equilibrio del medio cementante (ver figura B.1.1). Claves: El hierro (austenita) es capaz de retener en solucin hasta un 2,0% de carbono. Habitualmente se desea que el contenido de carbono de la capa cementada este comprendido entre 0,85% y 1,0%. Por lo tanto una de las condiciones fundamentales para cementar un acero es que la pieza debe ser calentada por encima del intervalo crtico (T>AC3) pues en estado austentico disuelve mayor cantidad de carbono. En consecuencia la temperatura de tratamiento estar comprendida entre 850C y 950C, dependiendo del contenido de carbono inicial del acero. Debido al objetivo de obtener superficies duras pero ncleos tenaces es que los aceros utilizados en cementacin son siempre de bajo contenido de carbono, usualmente entre 0,05% y 0,25%. El acero es mantenido en contacto con el gas carburante el tiempo suficiente para desarrollar el gradiente de concentracin que imparta las propiedades mecnicas deseadas luego de ser tratado trmicamente. El contenido de carbono de la capa interesa que no supere el 1% de carbono pues esto puede dar lugar a la aparicin de cementita en red que difcilmente puede ser destruida por un temple posterior. Esta presencia de cementita libre aumenta la fragilidad de la capa, adems aumenta la posibilidad de retener austenita en la capa y por lo tanto deteriorar sus propiedades mecnicas (ver figura B.1.2). Se debe procurar evitar una lnea ntida de demarcacin entre la capa cementada y el ncleo, o sea, la distribucin del carbono o gradiente de carbono de la superficie al centro debe ser suave, evitndose bruscas cadas de carbono. El mejor gradiente, o ms suave se obtiene aparentemente con enfriamientos ms rpidos.

Figura B.1.2 Medicin de la capa dura Capa cementada total: Abarca desde la superficie hasta que el contenido en carbono alcanza el porcentaje nominal del acero. Capa efectiva o capa dura: Existen varias formas de definirla. Es la profundidad de capa que luego del ltimo tratamiento posee una dureza superior a 700Hv o 50 HRc que suele corresponder a la zona cuyo porcentaje de carbono es superior a 0,5% C. Otra manera de determinar la capa efectiva es a travs de la observacin metalogrfica de una seccin transversal de la capa, coincidiendo el final de la capa efectiva con una estructura que contenga un 50% martensita. Aceros para cementacin Los aceros utilizados para cementacin son de bajo contenido de carbono, generalmente comprendidos entre 0,05% y 0,25%, con contenidos variables de aleantes segn las caractersticas mecnicas buscadas en el interior de la pieza y/o las deformaciones admitidas despus del temple. A medida que aumenta el carbono inicial se pierde tenacidad en el ncleo central. La eleccin del acero adecuado depende de varios factores entre los cuales podemos nombrar a: o o o El tamao y la forma de la pieza a cementar ms las tolerancias dimensionales requeridas por el diseo La resistencia del ncleo El costo

Muchas veces por restarles importancia o no valorar correctamente estos factores no se obtienen buenos resultados. Se prefiere, en la cementacin, aceros de grano fino, por su mejor tenacidad tanto en la superficie endurecida como en el ncleo, a pesar de ser conocida la mejor capacidad de templabilidad en de los aceros de grano grueso. Como veremos ms adelante stos ltimos, por otro lado exigen un mayor nmero de operaciones. Los aceros de granulacin fina necesitan solamente de una operacin de temple, la cual, conforme al tipo de acero, puede ser realizada directamente desde la temperatura de cementacin El siguiente cuadro es un resumen de la clasificacin de los aceros utilizados para cementacin.

Aceros al carbono Segn el contenido de aleantes Aceros de media aleacin Aceros de alta aleacin

Carbono, silicio y manganeso Contenido de carbono entre 0,10 a 0,25%. C; Ni; Cr; Mo y Mn (%Ni+%Cr+%Mo+%Mn) < 3% Contenido de carbono entre 0,08 a 0,25%. C; Ni; Cr; Mo y Mn (%Ni+%Cr+%Mo+%Mn) > 3% Contenido de carbono entre 0,08 a 0,25%. A% > 14% 60 kg/mm2 < max < 80 kg/mm2 80 kg/mm2 < max < 110 kg/mm2 110 kg/mm2 < max < 160 kg/mm2

De gran ductilidad y baja resistencia Segn la resistencia y tenacidad De ductilidad y resistencia medias De alta resistencia y baja ductilidad De temple al agua

Segn el medio de temple

De temple al agua o al aceite De temple al aceite De grano grueso De grano medio De grano fino

Segn el tamao de grano

Cementacin a alta temperatura. Entre los progresos ms recientes de la tcnica de la cementacin, se debe citar la utilizacin de temperaturas superiores a 950 C, con las siguientes ventajas sobre la cementacin convencional; es ms rpida y el gradiente entre la superficie y el centro es ms gradual, por que el carbono se difunde ms rpidamente a temperaturas ms elevadas. Ese aumento de temperatura en el tratamiento de cementacin ha sido posible, gracias al perfeccionamiento introducido en: los hornos, en las aleaciones resistentes al calor y en el control de la atmsfera. Se ha conseguido as, con cierta facilidad, temperaturas del orden de 1.010C, en la cementacin con gas, con apreciable aumento de produccin. Se trata, obviamente, de adoptar el proceso cuando se desea capas cementadas de mayor espesor como por ejemplo, por sobre 1,25 mm. Una de las principales objeciones a la cementacin a temperaturas superiores a 950 C, ha sido la posibilidad de ocasionar un excesivo crecimiento de grano; tal inconveniente podra, de hecho, ser evitado adicionndose elementos que prevengan el crecimiento del grano, tales como el aluminio, el titanio y el niobio. Sin embargo, con el empleo de aceros modernos, el tiempo de cementacin a la temperatura de 1.010 C, puede ser acortada en 40 a 50%, no habiendo entonces mayor crecimiento de grano del que se obtiene 925 C.

Fabricacin de piezas cementadas - Mecanizacin dejando slo un ligero exceso de material - Cementacin - Tratamientos trmicos posteriores - Rectificacin para alcanzar las dimensiones finales Tratamientos trmicos previos a la cementacin Los aceros antes de la cementacin deben de ser generalmente normalizados para permitir el maquinado, debido a que, despus de la cementacin, las dimensiones y las tolerancias exigidas solamente pueden ser corregidas por rectificado. Tratamientos trmicos posteriores a la cementacin El tratamiento de carburizacin implica austenizacin completa y largos tiempos de permanencia a temperaturas del orden de los 950C. La consecuencia de ello es un crecimiento grosero del grano austentico, esto perjudica las propiedades finales tanto de la capa endurecida como del ncleo al disminuir su tenacidad. Cualquier tratamiento trmico posterior se ver afectado y por lo tanto debera ser diseado esencialmente para contrarrestar este problema. Otro punto a tener en cuenta y que no debe olvidarse es que una pieza cementada esta compuesta en realidad de dos aceros muy diferentes: de bajo carbono en el ncleo y otro de alto carbono en la superficie. Al momento de especificar el tratamiento trmico adecuado a realizar luego de la cementacin se deben considerar varios factores, tipo de acero y caractersticas mecnicas requeridas adems de la forma y dimensiones de la pieza. En virtud de lo anterior tenemos: Temple directo: en este caso ni la capa ni el ncleo son regenerados. Consiste en enfriar rpidamente desde la misma temperatura de cementacin. No es el ms aconsejable y se utiliza en piezas poco comprometidas que solo requieren buena resistencia al desgaste siendo mala la tenacidad del ncleo. La transicin entre la capa dura y el ncleo es ms abrupta y por lo tanto la adherencia es mala y la tendencia al desprendimiento o descascarado es alta. Como ventaja debemos resaltar su rapidez y bajo costo. Conviene utilizar aceros de grano fino y poco aleados pues templando desde tan alta temperatura aceros aleados de grano grueso hay peligro de dejar austenita retenida en la capa cementada. Temple sencillo para regeneracin del ncleo: se utiliza cuando se busca obtener buenas propiedades en el ncleo. La periferia puede tener una estructura algo gruesa, frgil y de baja dureza. Temple sencillo para regeneracin de la capa: Se trata de una regeneracin incompleta del ncleo y se logra una dureza media en la superficie. Se aplica a piezas no muy comprometidas. Es importante utilizar hornos controlados para evitar la descarburacin de la capa. Si utilizo aceros aleados de grano fino obtengo buenas propiedades en el ncleo, caso contrario ste ser muy frgil. Temple doble: consiste en realizar un temple en aceite o agua caliente luego de calentar la pieza slo unos grados por encima de AC3. esto es suficiente para regenerar (afinar el grano) la estructura del ncleo aunque dicha temperatura es suficientemente alta para la capa cementada. En consecuencia un segundo temple se debe realizar calentando levemente por encima de ACm (temperatura eutectoide) y enfriando enrgicamente a temperatura ambiente. El objetivo de este segundo temple es la regeneracin de la capa para impartir buenas propiedades mecnicas. Tanto el tiempo calentamiento como el de

permanencia a la temperatura deben mantenerse al mnimo posible para evitar un aumento del grano del ncleo ya regenerado durante el primer temple. Este tratamiento es el indicado para piezas de gran compromiso mecnico que tienen que soportar esfuerzos y choques elevados y a la vez resistencia al desgaste. El temple doble es indicado en aceros de grano grueso. La aparicin de los aceros de grano muy fino ha disminuido su uso. Austempering y Martempering: se emplean cuando se quieren disminuir al mnimo las posibilidades de deformaciones. El enfriamiento se lleva a cabo en sales fundidas en lugar de agua caliente o aceite.

Todos los temples son seguidos por un revenido buscando la mejor combinacin de resistencia y tenacidad tanto en la capa como en el ncleo adems de aliviar tensiones internas surgidas del enfriamiento brusco y los cambios abruptos de secciones.

B-2 NITRURADO Este tratamiento termoqumico persigue los mismos objetivos que la cementacin, obtener piezas con una capa superficial de gran dureza y resistencia al desgaste con buena tenacidad en el resto de la seccin. No obstante presenta ventajas y desventajas particulares respecto a cualquier otro tratamiento superficial las cuales iremos detallando a lo largo de este apunte. En general las piezas nitruradas alcanzan elevados valores dureza en la superficie que pueden variar desde 600 HV hasta 1100 HV. A travs de la carburizacin no son posibles de lograr durezas superiores a los 850 HV. Aceros para nitruracin Una particularidad de la nitruracin es que la dureza final se obtiene directamente luego de finalizado el proceso de nitrurado, no siendo necesario realizar ningn tipo de tratamiento posterior. Los espesores de las capas no son muy elevados, no sobrepasando generalmente el medio milmetro (0,5 mm). La resistencia del ncleo suele oscilar entre los 750 MPa y 1300 MPa segn el contenido de carbono y dems aleantes del acero, adems del tratamiento previo al cual fue sometida la pieza (habitualmente temple y revenido). Los materiales utilizados son aceros de entre 0,25% a 0,50% de carbono, aleados con elementos fuertes formadores de nitruros como aluminio, cromo, vanadio y molibdeno. La presencia de stos nitruros hacen que la nitruracin sea ms eficaz y alcancen los elevados valores de dureza mencionados ms arriba. Ncleos demasiados blandos (aceros de menor tenor de carbono que 0,25%), no son apropiados como sustrato de la capa dura. Este contraste de durezas no es recomendable ya que es muy probable que el ncleo no soporte las elevadas presiones de servicio que le transmite la capa. Utilizar aceros con altos porcentajes de carbono no es aconsejable pues ocasionara dificultades en la etapa previa de mecanizado y el aumento extra en la resistencia que podra lograrse no lo justifica. Caractersticas mecnicas logradas con la nitruracin A manera general podemos decir que con aceros de 0,4 a 0,5% C y revenidos a temperaturas del orden los 550C se obtienen ncleos de alta resistencia. Para el caso de desear sacrificar algo de resistencia a cambio de tenacidad se deben emplear aceros de menor contenido de carbono y temperaturas de alrededor de 680 a 700C en el revenido. En este punto debemos decir que la temperatura de revenido no debe ser nunca inferior a la temperatura alcanzada durante la nitruracin, pues de ser as durante el nitrurado se alterara las propiedades del ncleo conseguidas en el revenido. Para la capa como dijimos su dureza puede variar desde 600 HV hasta 1100 HV dependiendo de la composicin qumica del acero. Estos valores de dureza otorgan a las piezas nitruradas excelentes caractersticas para el desgaste.

Figura B.2.1

El desempeo frente al desgaste mejora a medida que aumenta el espesor de la capa y su dureza (ver figura B.2.1). Como elemento extra pero no por ello menos relevante, las piezas nitruradas presentan un incremento de su resistencia a la fatiga respecto a la misma pieza sin nitrurar. Ms importante an es que prcticamente desaparece la sensibilidad a la entalla del acero (figura B.2.2). Este beneficio es atribuido a los sistemas de tensiones residuales de compresin introducidos en la superficie como consecuencia de un aumento de volumen producto de la nitruracin de la capa ver.

Figura B.2.2 Capa nitrurada Como todo proceso gobernado por la difusin en estado slido la profundidad de las capas nitruradas depende de la temperatura y el tiempo de permanencia a la misma (ver figura B.2.3).

Figura B.2.3 Los espesores de capa normalmente oscilan entre 0,2 a 0,5 mm. Al observar las curvas de la figura B.2.3 podemos concluir dos cosas: o La mxima dureza se obtiene un poco por debajo de la superficie. o Tambin podemos ver que en cortos tiempos de tratamiento se logran las mximas durezas y que para perodos ms prolongados se incrementa la profundidad de la capa dura.

Historia La accin endurecedora del nitrgeno en los aceros es conocida desde mediados del siglo XIX. No obstante la fragilidad de la estructura obtenida en la capa hacia poco atractivo su empleo. Ms tarde el francs Braune, a principio de siglo XX descubre que la razn de la fragilidad de las capas nitruradas era debido a la presencia de un constituyente del tipo eutectoide formado por una mezcla de hierro alfa (ferrita) y el nitruro de hierro Fe4N. Aos ms tarde dicho eutectoide fue denominado Braunita en homenaje a su descubridor. No fue sino hasta el ao 1923 que Fry determina que el origen de la existencia de la braunita en las capas nitruradas era debido a las altas temperaturas empleadas hasta entonces durante el tratamiento. Para ello traz el diagrama de equilibrio de fases Fe-N y estableci que, si la incorporacin de nitrgeno se llevaba a cabo por debajo de los 590C se evitaba la aparicin de la braunita. En su lugar se lograba una solucin slida de hierro-carbono-nitrgeno () con finos precipitados de nitruro de hierro (Fe4N). El aumento de dureza se atribuye a la deformacin de la matriz por parte de estas pequesimas partculas. Finalmente podemos considerar que el ltimo gran salto cualitativo dado para alcanzar el actual desarrollo del proceso fue el empleo de aceros con aleantes formadores de nitruros en lugar de aceros al carbono ordinarios. Estos nitruros otorgan mayores durezas a las capas nitruradas Breve anlisis terico Para ello nos vamos a ayudar del diagrame de equilibrio Fe-N (figura B.2.4). En l se observan dos nitruros como fases estables adems de la solucin slida hierro nitrgeno (): Fe2N (11,3% N) Fe4N (5,8% N) Tambin el sistema posee un eutectoide mezcla de Fe4N() y (solucin slida de hierronitrgeno) llamado braunita. La temperatura eutectoide es de 590C y la solubilidad del nitrgeno en el hierro es de 0,42% a 590C y de 0,001 % a temperatura ambiente.

Figura B.2.4

En funcin de la temperatura alcanzada durante el tratamiento se puede ver en la figura B.2.5 que la capa dura puede estar formada por diferentes fases.

Figura B.2.5 La presencia de fases como los nitruros de hierro Fe2N y Fe4N o el constituyente braunita le otorgan a la capa algo de dureza pero resultan muy frgiles y por lo tanto de poca aplicacin. La disminucin de la temperatura de nitruracin por debajo de la eutectoide impide la formacin de la braunita y la cantidad de nitrgeno disuelto es baja. De esta forma la capa dura en un acero ordinario posee una estructura de ferrita con agujas de nitruros Fe4N en borde de grano. La dureza obtenida es relativamente baja y la tenacidad tambin. Cuando el acero posee aleantes formadores de nitruros se logran capas duras y bien adheridas. Los nitruros formados por ser insolubles en la matriz son precipitados de manera inmediata y muy dispersa. De esta manera su presencia deforma la red y ocasiona un endurecimiento de la misma. La presencia de nitruros insolubles en la capa durante el tratamiento llega a saturar el acero formndose una barrera de nitruros que deforman la red de tal forma que se oponen a la penetracin de ms nitrgeno hacia el interior. Por otro lado en cambio los nitruros de hierro si son solubles en un gran porcentaje en ferrita a la temperatura de tratamiento y por lo tanto al no deformar la red permitan una mayor penetracin del nitrgeno, no obstante no es posible alcanzar los mismos niveles de dureza. Entre los elementos aleantes utilizados podemos mencionar aluminio, cromo, vanadio y molibdeno. Resumen del proceso La nitruracin se lleva a cabo cuando, a la temperatura de tratamiento (490C a 550C), el nitrgeno en estado atmico es puesto en contacto con el acero. En ese instante el nitrgeno comienza a difundir hacia el interior de la pieza, combinndose con el hierro y los otros aleantes para formar los nitruros submicroscpicos responsables del endurecimiento de la capa. El nitrgeno se obtiene a partir de la disociacin de amoniaco (NH3) en nitrgeno e hidrgeno atmicos como consecuencia de la alta temperatura y la presencia del hierro. Slo una pequea fraccin del nitrgeno atmico difunde hacia el interior de la pieza para formar nitruros, el resto se combina para transformarse en nitrgeno molecular N2.

Problemas del nitrurado Decarburizacin: los mejores resultados se logran cuando la nitruracin se lleva a cabo sobre una estructura de martensita revenida. Las caractersticas mecnicas de la capa empeoran con estructuras mixtas como ser ferrita y perlita. Procesos preliminares como forja, laminado, recocidos o el mismo temple previo a la nitruracin pueden causar la descarburacin superficial de la pieza y por lo tanto una estructura inadecuada para recibir la nitruracin. El mismo proceso de nitrurado puede ser responsable de la decaburizacin de la pieza. Esto es debido a la presencia de hidrgeno atmico en la atmsfera y es la causa responsable de que en muchos casos la mxima dureza no se obtiene en la superficie sino a unas milsimas por debajo de la misma. Fragilidad del revenido: debido a que el tratamiento de nitruracin se lleva a cabo a temperaturas entre 500C y 600C es posible que el acero sufra lo que tcnicamente se denomina fragilidad del revenido en el ncleo central. Una forma de contrarrestar este problema es a travs de la utilizacin de aceros con un alto contenidote molibdeno (0,2% a 1,0 %).

Ventajas de la nitruracin Capas de gran dureza Muy buena resistencia a la corrosin (sobretodo a la ambiental) Ausencia de deformaciones: motivado por bajas temperaturas de tratamiento, bajas velocidades de enfriamiento y por que la pieza no experimenta transformaciones de fase en estado slido. Esto significa que las piezas nitruradas, salvo casos muy particulares, no necesitan de un mecanizado posterior para ajustar tolerancias. Posibilidad de lograr endurecimientos localizados Retencin de la dureza a elevadas temperaturas (cercanas a la alcanzada durante el nitrurado). Esto se debe a la estabilidad de los nitruros formados (Figura B.2.6).

Figura B.2.6 Desventajas de la nitruracin Alto costo de los aceros Instalaciones ms sofisticadas y que requieren de un control ms estricto. Utilizacin de atmsferas ms peligrosas (potencialmente explosivas por la presencia de hidrgeno).

Das könnte Ihnen auch gefallen

- Trituracion de MineralesDokument12 SeitenTrituracion de MineralesJhersonIsraelTorrezGonzalesNoch keine Bewertungen

- Proceso de RefinacionDokument17 SeitenProceso de RefinacionIsai SánchezNoch keine Bewertungen

- Prueba de CianuraciónDokument13 SeitenPrueba de CianuraciónJuan Pablo Ortiz HernandezNoch keine Bewertungen

- Analisis UniDokument15 SeitenAnalisis UnidikoNoch keine Bewertungen

- Lab 6 - Proceso Merril CroweDokument33 SeitenLab 6 - Proceso Merril CroweGenny Lisbeth Tapara QuispeNoch keine Bewertungen

- Pulvimetalurgia2014 140704170319 Phpapp01Dokument40 SeitenPulvimetalurgia2014 140704170319 Phpapp01karlos guzmanNoch keine Bewertungen

- Sider CLASES 2017 - 2 AH-CoqueDokument130 SeitenSider CLASES 2017 - 2 AH-CoqueEver Renso Cama ValdiviaNoch keine Bewertungen

- Galarza Quispe - Zuñiga Almonacid PDFDokument109 SeitenGalarza Quispe - Zuñiga Almonacid PDFJordy Barrantes CuadrosNoch keine Bewertungen

- Ejercicios de BalanceDokument27 SeitenEjercicios de Balancedebora huaman vilcacureNoch keine Bewertungen

- Cómo Refinar Oro FundidoDokument3 SeitenCómo Refinar Oro FundidoWenard Von100% (1)

- Laboratorio MetalurgiaDokument6 SeitenLaboratorio MetalurgiaFernandoMANoch keine Bewertungen

- Metalurgia Extractiva Del Oro06!09!06Dokument46 SeitenMetalurgia Extractiva Del Oro06!09!06zammy21100% (1)

- Cinetica de MoliendaDokument25 SeitenCinetica de MoliendaHugo BanegasNoch keine Bewertungen

- Corrosión acero gotas salinaDokument18 SeitenCorrosión acero gotas salinaAnthony Rafael QuirozNoch keine Bewertungen

- Ejer Cici OsDokument4 SeitenEjer Cici OsSantiago NuñezNoch keine Bewertungen

- Pruebas de Lixiviacion en Botellas A Relaves ProvenientesDokument41 SeitenPruebas de Lixiviacion en Botellas A Relaves ProvenientesBersabeth Cancino BastiasNoch keine Bewertungen

- Lixiviacion de ManganesoDokument106 SeitenLixiviacion de ManganesoBrando Vilca TiconaNoch keine Bewertungen

- 4 Cinetica de Flotación de Espumas1Dokument40 Seiten4 Cinetica de Flotación de Espumas1Jesus Talledo BermudezNoch keine Bewertungen

- Contabilidad Metalurgica SCDokument20 SeitenContabilidad Metalurgica SCAlejandro RondonNoch keine Bewertungen

- Análisis de Minerales de OroDokument7 SeitenAnálisis de Minerales de Orogsefferson pavel marin lpezNoch keine Bewertungen

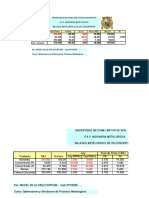

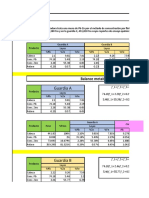

- Balance MetalúrgicoDokument15 SeitenBalance MetalúrgicoDAMIAN RAMOS CRISTHIAN JESUSNoch keine Bewertungen

- Resolución EXAMEN DE PROCESAMIENTO DE MINERALES IIDokument7 SeitenResolución EXAMEN DE PROCESAMIENTO DE MINERALES IIAnthony Rafael QuirozNoch keine Bewertungen

- FEP803 - S2 - Análisis Mineralógico Aplicado A GeometalurgiaDokument33 SeitenFEP803 - S2 - Análisis Mineralógico Aplicado A GeometalurgiaInpo JhNoch keine Bewertungen

- Balance MetalurgicoDokument154 SeitenBalance Metalurgicoorlando paezNoch keine Bewertungen

- Metalurgia Del ReDokument9 SeitenMetalurgia Del Reeduardo_avendañoNoch keine Bewertungen

- Aliaciones de EstañoDokument21 SeitenAliaciones de Estañocarandatru100% (1)

- Cap 12 Clase Electromdel Oro y La PlataDokument29 SeitenCap 12 Clase Electromdel Oro y La PlataJosue Rivera YaresiNoch keine Bewertungen

- Manual de Practicas de Metalurgia IVDokument11 SeitenManual de Practicas de Metalurgia IVPamo CaytanoNoch keine Bewertungen

- Tecnologia en El Tratamiento de Minerales Refract A Rio A La CianuracionDokument10 SeitenTecnologia en El Tratamiento de Minerales Refract A Rio A La CianuracionAntoni Hinojosa0% (1)

- Capitulo IVDokument112 SeitenCapitulo IVMilagros AnchapuriNoch keine Bewertungen

- Recuperación Por Aglomeración de Carbón y Petróleo-Ecuacion de YoungDokument23 SeitenRecuperación Por Aglomeración de Carbón y Petróleo-Ecuacion de Youngvictor cuadrosNoch keine Bewertungen

- Tesis Liiiiiiiiiiiiiiiiiixiviacion AlcalinaDokument64 SeitenTesis Liiiiiiiiiiiiiiiiiixiviacion AlcalinaRaulNoch keine Bewertungen

- Tostación de Concentrados Aurifero1Dokument14 SeitenTostación de Concentrados Aurifero1Alex Espinoza AlvaradoNoch keine Bewertungen

- Sulfato de CobreDokument6 SeitenSulfato de CobreChristianYapuNoch keine Bewertungen

- 0.6 Metalurgia y Química de Los MetalesDokument54 Seiten0.6 Metalurgia y Química de Los Metalesangel quiñonez (chato)Noch keine Bewertungen

- Electro-Obtención en Soluciones Acuosas PDFDokument7 SeitenElectro-Obtención en Soluciones Acuosas PDFMiguel Angel Madera RicardoNoch keine Bewertungen

- Balance Metalurgico 3 ProductosDokument9 SeitenBalance Metalurgico 3 ProductosJean Piero Ticona QuispeNoch keine Bewertungen

- SIDERURGIADokument56 SeitenSIDERURGIAAdriana LópezNoch keine Bewertungen

- Aleaciones No FerrosaDokument63 SeitenAleaciones No FerrosaYusei D.Noch keine Bewertungen

- Cianuracion Por AgitacionDokument18 SeitenCianuracion Por AgitacionA Crispin AnibalNoch keine Bewertungen

- Tostado Operaciones Metalurgicas 2Dokument5 SeitenTostado Operaciones Metalurgicas 2Ronal Blari Chambi MamaniNoch keine Bewertungen

- Solucionario de CianuraciónDokument6 SeitenSolucionario de CianuraciónSara Daniela Coronado MajulNoch keine Bewertungen

- Balance ConcentraciónDokument18 SeitenBalance ConcentraciónJuanDi Moreno CalderónNoch keine Bewertungen

- Estructuras Del AceroDokument11 SeitenEstructuras Del AceroservioNoch keine Bewertungen

- LixiviacionDokument6 SeitenLixiviacionKevin SimentalNoch keine Bewertungen

- Meta Lab 2Dokument23 SeitenMeta Lab 2Juan Barreto CoquiNoch keine Bewertungen

- Refineria de Plata Minera PoderosaDokument27 SeitenRefineria de Plata Minera Poderosaeiner1110_609484259100% (1)

- Diseño de prototipo de colada centrífuga horizontal para producir tubos de aluminioDokument141 SeitenDiseño de prototipo de colada centrífuga horizontal para producir tubos de aluminioDavid RomeroNoch keine Bewertungen

- Determinación de la pureza de la calDokument9 SeitenDeterminación de la pureza de la calramon cuencaNoch keine Bewertungen

- 6 - MC MPP ElectrolisisDokument11 Seiten6 - MC MPP ElectrolisisLuis Cesar Gutierrez MedranoNoch keine Bewertungen

- A Que PH Comienza La PrecipitacionDokument2 SeitenA Que PH Comienza La Precipitacionsnarf273Noch keine Bewertungen

- Lixiviacion de Menas de OroDokument35 SeitenLixiviacion de Menas de OroEileen CamblorNoch keine Bewertungen

- Siderurgia y acería (EDokument6 SeitenSiderurgia y acería (EEmerson SivinchaNoch keine Bewertungen

- CEMENTACIONDokument33 SeitenCEMENTACIONKímberly CabanaNoch keine Bewertungen

- Tratamientos de Endurecimiento SuperficialDokument7 SeitenTratamientos de Endurecimiento SuperficialAmanda RileyNoch keine Bewertungen

- Tratamientos TermoquímicosDokument16 SeitenTratamientos TermoquímicosLUCHOPOCHONoch keine Bewertungen

- Cementacion Solida y GaseosaDokument3 SeitenCementacion Solida y GaseosaoldaherfoNoch keine Bewertungen

- Cementación NitruracionDokument12 SeitenCementación NitruracionBrey SPNoch keine Bewertungen

- Mc114 Unidad 13 2021 1 Trat - TermoquimicosDokument10 SeitenMc114 Unidad 13 2021 1 Trat - TermoquimicosEucep Reyna AtiquipaNoch keine Bewertungen

- Destino y Tipos de Tratamientos Termoquímicos Del AceroDokument6 SeitenDestino y Tipos de Tratamientos Termoquímicos Del AceroMijail Leonardo Quispe GonzalesNoch keine Bewertungen

- Tratamientostermicos 180301205506Dokument16 SeitenTratamientostermicos 180301205506NEYRA LIVAQUE CRISTIAN GABRIELNoch keine Bewertungen

- Tratamientos Térmicos de Metales g2 Tema 5Dokument15 SeitenTratamientos Térmicos de Metales g2 Tema 5Raul choqueNoch keine Bewertungen

- Tema 4 Control de La MicroestructuraDokument66 SeitenTema 4 Control de La MicroestructuraIvan Alejandro Guajardo LopezNoch keine Bewertungen

- Practica Tratamientos TermicosDokument8 SeitenPractica Tratamientos TermicosDDAC UVMNoch keine Bewertungen

- Tarea 6 Tratamiento de AcerosDokument20 SeitenTarea 6 Tratamiento de Acerosjose franciscoNoch keine Bewertungen

- Tratamientos Térmicos y Medición de DurezaDokument4 SeitenTratamientos Térmicos y Medición de DurezaGeovanny ChancusigNoch keine Bewertungen

- Tratamiento Termico NitruracionDokument28 SeitenTratamiento Termico Nitruracionmiguel angel sebastianNoch keine Bewertungen

- Universidad Yacamb Lasb7Dokument18 SeitenUniversidad Yacamb Lasb7Isaac AckermanNoch keine Bewertungen

- Ficha Tecnica Sverker3Dokument12 SeitenFicha Tecnica Sverker3Camilo HernandezNoch keine Bewertungen

- Tratamientos TérmicosDokument48 SeitenTratamientos TérmicosIván FaríasNoch keine Bewertungen

- Maq Htas 1Dokument102 SeitenMaq Htas 1Pedro Perez100% (1)

- Tratamientos TérmicosDokument7 SeitenTratamientos TérmicosLuis BastianNoch keine Bewertungen

- Tratamiento Térmico de Los AcerosDokument46 SeitenTratamiento Térmico de Los AcerosIvo Pretto100% (1)

- Aisi 410Dokument6 SeitenAisi 410Roberto Alfredo Avila VidalNoch keine Bewertungen

- La Importancia Del Mantenimiento de Los Equipos HidráulicosDokument35 SeitenLa Importancia Del Mantenimiento de Los Equipos HidráulicosJulio MezaNoch keine Bewertungen

- Laboratorio de Materiales G-2Dokument60 SeitenLaboratorio de Materiales G-2Danilo OsorioNoch keine Bewertungen

- Unidad 5 Ing de MaterialesDokument9 SeitenUnidad 5 Ing de MaterialesIvan Reyes50% (2)

- Control de La MicroestructuraDokument24 SeitenControl de La MicroestructuraEdgar Juarez Escamilla0% (1)

- DMMF04 R15 Tratamientostermoquimicos (Recuperado)Dokument14 SeitenDMMF04 R15 Tratamientostermoquimicos (Recuperado)MARIA PEREZNoch keine Bewertungen

- Endurecimiento SuperficialDokument27 SeitenEndurecimiento SuperficialDaniel Alonso Fernandez Samaniego0% (1)

- U4Dokument126 SeitenU4Jose PeñateNoch keine Bewertungen

- Materiales Empleados en La Construcción de Las CajasDokument6 SeitenMateriales Empleados en La Construcción de Las CajasDaark Kniight46% (13)

- Procesos de Recubrimiento CobrizadoDokument2 SeitenProcesos de Recubrimiento CobrizadoBookaholicNoch keine Bewertungen

- Anillos Del Piston PDFDokument80 SeitenAnillos Del Piston PDFFrancisco Sanhueza75% (4)

- Proceso de nitruración gaseosa en aceros SAE 4340, 4140, 0-1, 1045Dokument2 SeitenProceso de nitruración gaseosa en aceros SAE 4340, 4140, 0-1, 1045Rene Peregrina cruzNoch keine Bewertungen

- Orvar Supreme Spa 010501Dokument9 SeitenOrvar Supreme Spa 010501Teresa Marina PeraltaNoch keine Bewertungen

- Tratamientos TérmicosDokument12 SeitenTratamientos TérmicosWilliams González100% (1)

- Fabricacion de Moldes para InyeccionDokument145 SeitenFabricacion de Moldes para InyeccionDieguitoOmarMoralesNoch keine Bewertungen

- Tratamientos Termoquímicos.Dokument11 SeitenTratamientos Termoquímicos.Paula RobalinoNoch keine Bewertungen

- Tema 3 emDokument13 SeitenTema 3 emRodrigo velascoNoch keine Bewertungen