Beruflich Dokumente

Kultur Dokumente

Pemisahan Udara

Hochgeladen von

Singgih GustafOriginalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Pemisahan Udara

Hochgeladen von

Singgih GustafCopyright:

Verfügbare Formate

Latar belakang Dalam sebuah industri, baik itu industri minyak dan gas atau pun industri manufacture

lainnya, dibutuhkan sebuah system utilitas untuk menunjang operasi pabrik tersebut. Salah satunya adalah kebutuhan gas inert. Gas inert ini biasanya adalah nitrogen. Nitrogen biasa diambil dari udara bebas. Alasan mengapa mengambil dari udara bebas adalah karena kandungan Nitrogen dalam udara sangat besar, nitrogen adalah komponen yang paling besar diantara komponen lainnya. Nitrogen dalam udara kering bisa mencapai 78%-V. Nitrogen ini, biasa digunakan untuk packaging di industri makanan, sebagai pengisi didalam bungkus makanan, agar makanan terhindar dari perkembang biakan mikroorganisme. Gas inert juga digunakan untuk melakukan pengosongan di pipa atau vessel di industri kimia, petrochemical, refinery atau minyak dan gas. Gas inert ini gunakan untuk menghindari terjadinya api atau kebakaran. Selain itu gas inert juga di gunakan untuk breathing di tanki agar tidak terjadi vakum ataun overpressure. Di industri yang lekat sekali dengan bahan yang mudah terbakar, nitrogen menjadi sebuah kebutuhan yang mutlak ada. Tentu karena alasan keselamatan. Karena kebutuhannya yang cukup besar, maka banyak industri kimia yang memiliki system penghasil nitrogen dengan bahan mentah udarag. Ada juga pabrik yang produknya adalah nitrogen, oksigen dan sebagainya. Dekripsi Proses Secara umum pemisahan udara terdiri dari beberapa unit proses yang pertama adalah proses kompresi, kedua adalah proses pendinginan dan ketiga adalah proses pemisahan. Kenapa selalu ada dua unit tersebut diawal pemisahan? Pertama, secara termodinamika peningkatan tekanan akan meningkatkan temperatur. Coba perhatikan persamaan gas ideal berikut. Tampak jelas bahwa tekanan sebanding dengan temperatur. Dengan meningkatnya tekanan maka temperatur didih dari material akan meningkat juga. Saat tekanan tinggi maka pada temperatur yang tidak terlalu rendah atau lebih tinggi dari titik didih normalnya udara telah mencair. Sehingga lebih mudah untuk memisahkan komponen yang diinginkan. Kedua, peningkatan tekanan terbatas oleh kondisi dari fluida dan alat (kompressor). Fluida memiliki titik kritis. Apabila kondisi kritis dari fluida itu telah melewati maka sifat dari fluida tersebut akan berubah sama sekali. Misalkan fluida tersebut adalah nitrogen, nitrogen memiliki titik kritis pada temperatur 147oC dan tekanan 33.999bar. diatas kondisi tersebut nitrogen akan memiliki sifat yang berbeda. Peningkatan tekanan ini akan meningkatkan temperatur, peningkatan temperatur yang terlalu tinggi tidak diharapkan karena ada bahaya kebakaran atau ada bahaya kegagalan dalam operasi. Kegegalan operasi ini disebabkan karena adanya keterbatasan dari peralatan, misalnya kompressor salah satu titik lemah di kompresor adalah sistem pelumasan. Sistem pelumasan pada kompresor tekanan tinggi bisanya menggunakan fluida bertekanan. Fluida yang digunakan bisanya adalah dari jenis hidrokarbon, hidrokarbon ini tidak bisa bekerja dalam temperatur tinggi.

PEMISAHAN UDARA

Banyak dari pabrik pemisahan udara mendasarkan kepada lindes double distillation collumn process. Proses ini memiliki dua kolom distilasi untuk memisahkan gas-gas yang diingikan seperti nitrogen, oksigen, argon, dan sebagainya. Proses linde ini terdiri dari dua unit pemisahan, unit pemisahan pertama dipergunakan untuk mendapatkan produk-produk ringan seperti oksigen dan nitrogen. Udara yang telah di tekan dan di didinginkan dimasukan ke dalam kolom distilasi pertama. Kompresi yang dilakukan hingga 9-10 bar. Sedangkan temperatur diturunkan hingga -166oC. Kemudian udara tekan di throtlle, sehingga tekanan turun sampai 5 bar. Baru kemudian udara tekan tersebut diumpankan kedalam kolom distilasi. Kolom distilasi yang pertama ini hanya melakukan enriching produk. Produk atas akan diumpankan ke kolom distilasi kedua di unit pertama di bagaian atas kolom, sedangkan produk bawah akan diumpankan ditengah kolom. Kolom distilasi kedua ini juga mendapatkan umpan dari recylce unit dua yang masuk di bagian bawah kolom dan yang di campurkan di kolom bagian atas. Baru di kolom kedua ini produk akhir didapatkan. Produk atas adalah nitrogen dengan kemurnian 99.5% dan produk bawah adalah oksigen dengan kemurnian 99.5%. Kolom kedua ini memiliki side draw yang produknya di kirim ke unit pemisahan kedua sebagai umpan. Di unit kedua, terdapat tiga kolom distilasi disertai adanya reaktor pembakaran. Kolom pertama akan memisahkan nitrogen yang terbawa ke unit kedua untuk di recycle ke unit pertama. Produk yang di kirim ke unit pertama adalah produk atas dari kolom pertama tersebut. Sedangkan produk bawahnya dikirim ke kolom ke dua. Produk atas akan dikirim ke reaktor sedangkan produk bawah dikirim ke unit pertama. Produk atas akan dicampur dengan hidrogen dan dikirim ke reaktor pembakaran. Reaktor ini berfungsi untuk menghilangkan hidrogen. Reaksi pembakaran hidrogen akan menghasilkan air. Air yang dihasilkan akan dipisahkan dikolom reflux yang kemudian di buang ke waste water treatment. Sedangkan gas yang komponen utamanya adalah nitrogen dan argon akan menjadi umpan kolom ketiga. Kolom ketiga ini akan misahkan argan dan gas ringan yang masih bercampur. Produk utama dari kolom ketiga adalah argon dan trace gas yang dibuang ke udara. Argon akan dihasilkan sebagai produk bawah sedangkan trace gas lainnya akan dihasilkan sebagai produk atas kolom disitilasi. Proses yang dijelaskan diatas adalah pabrik yang memproduksi gas (nitrogen, oksigen, argon). Untuk pabrik yang menggunakan nitrogen sebagai bahan pendukung produksi dan hanya untuk kebutuhan keselatanan saja, biasanya proses lebih sederhana. Proses pemisahan hanya terdiri dari unit kompresi, dan unit pendinginan tanpa adanya unit pemisahan. Pemisahan dilakukan dengan mencairkan sebagian udara tekan tersebut. Sehingga yang didapat adalah produk dengan kemurnian yang tidak terlalu baik. Sebelum proses pemisahan udara hingga bisa didapat nitrogen, oksigen dan gas-gas lainnya. Ada satu hal yang perlu ditambahkan, tambahan tersebut adalah mengenai penghilangan uap air didalam gas umpan.

Sebenarnya tulisan ini dibuat berdasarkan inspirasi dari diskusi sebuah milis dan kebutuhan untuk melakukan penggantian Adsorbent pada unit nitrogen generator. Akhirnya saya pun berselancar didunia maya dan menemukan artikel yang menurut saya pas untuk menjadi referensi. Adsorption pada udara umpan dilakukan dengan menggunakan Molekular Sieve. Sistem yang digunakan untuk mengadsorpsi adalah menggunakan PSA dan TSA. Maka aku pun mencari tahu apa yang di maksud dengan PSA (pressure Swing Adsorption) dan TSA (Thermal Swing adsorption). Seletah browsing dengan bantuan om goolge, maka didapatlah artikel yang cukup memuaskan untuk memberikan aku pengetahuan dalam memahami TSA dan PSA. Ternyata ada kemiripan antara TSA dengan PSA. Kemiripan itu terjadi pada adsorbent yang digunakan. Adsorbent yang digunakan hampir mirip yaitu molecular sieve, perbedaan antara keduanya adalah aterial dari molkular sieve. Material yang digunakan akan bergantung kepada gas atau komponen apa yang diadsorp. dan sistem yang akan digunakan, tekanan atau temperatur. Tapi secara umum, setidaknya hanya berlaku untuk bacaan saya saja, gas yang dilepaskan adalah Nitrogen, selain itu gas seperti oksigen, air CO2 akan diadsorp. Karena kedua proses ini memiliki nama yang sangat beda, pastinya yang satu bernama Pressure yang lain bernama Thermal, perbedaan antara keduanya adalah dalam hal pengoperasian. PSA diopeasikan dengan menggunakan perbedaan tekanan, tentu saja namanya juga Pressure swing keterangan ga penting ya, maksudnya pada PSA adsorpbent akan berfungsi untuk mengikat gas selain nitrogen pada saat tekanan tinggi, dan ketika tekanan dilkurangi maka gas yang telah diadsorp akan dilepaskan. Sedangkan pada TSA, ketika temperatur rendah maka adsorbent akan berfungsi untuk mengadsopr. Ketika temperature dinaikkan makan adsorpbent akan melepaskan gas yang diadsorp. Cara kerjanya sama seh, yang membedakan hanya parameter. PSA menggunakan Pressure sedangkan TSA menggunakan thermal atau lebih gampang disebut temperatur. Tapi, ada satu parameter yang digunakan kedua proses tersebut. Parameter tersebut adalah dew point. Dew point ini akan menunjukkan pada tekanan dan temperature berapa, tentu yang paling rendah, udara bisa mencair. Seperti diketahui secara umum, udara adalah campuran yang saling larut. Tapi, titik embun dari masing-masing komponen akan tetap berbeda. Proses adsorpsi telah umum digunakan dalam pemisahan udara. Proses adsorpsi yang dapat digunakan dapat berupa PSA, VSA atau VPSA. Aplikasi PSA dengan menggunakan tekanan tinggi saat adsorpsi dan menurunkan tekanan sampai tekanan atmosfir saat desorpsi (regenerasi adsorben). Kemurnian yang diperoleh pada proses adsorpsi adalah 95%. Bahkan saat ini telah ditemukan adsorben zeolit AgA yang dapat menghasilkan kemurnian produk 99%. Pembuatan adsorben molecular sieve (biasanya zeolit A, zeolit X, atau karbon aktif) lebih mudah dibuat dengan kondisi operasi yang lunak, dan bahan baku yang mudah didapat. Biasanya zeolit A atau zeolit X akan mengadsorp nitrogen, sedangkan karbon aktif akan mengadsorp oksigen. Pembuatan zeolit A dan zeolit X lebih memperhatikan kapasitas dan selektivitasnya dengan mengatur komposisi reaktan (yang akan menghasilkan struktur yang unik) dan mengatur ukuran pori zeolit. Biasanya pembuatan karbon aktif lebih memperhatikan luas permukaan dan ukuran pori. Adsorben yang digunakan dapat pula berupa zeolit alam.

Umumnya hal-hal yang mempengaruhi proses adsorpsi adalah tekanan operasi, temperatur adsorpsi, kandungan umpan udara, dan kinerja adsorben yang digunakan. Adsorben yang paling sering digunakan dalam pemisahan udara adalah zeolit. Keunggulan zeolit ini adalah dapat dimodifikasi dengan pertukaran kation, gradien listrik di permukaannya tinggi, struktur rangkanya unik, ukuran pori kecil (mikropori), luas permukaan besar, dan kinerja adsorpsi yang tinggi. Mekanisme pemisahan udara pada adsorben zeolit ini berdasarkan perbedaan quadropole moment yang ada pada umpan udara. Nitrogen memiliki quadrupole moment sebesar 0,31 A3 sedangkan oksigen memiliki quadrupole moment 0,10 A3. Kenapa komponen yang paling mudah mencair akibat perubahan kodisi harus dibuang terlebih dahulu? Alasannya adalah masalah realibiliti dari peralatan. Misalkan suatu unit yang memproduksi udara tekan untuk instrumentasi, tidak menghilangkan air terlebih dahulu sebelum digunakan. Maka ada risiko yang harus dihadapi yaitu terjadinya kondensasi air, yang akan berakibat terjadinya karat pada system instrumentasi. Akhirnya akan berakibat kepada gagal fungsi dari sebuah system instrumentasi. Akibatnya bisa bermacam-macam, bila system instrumentasi itu berada pada system pemadam api maka risiko yang harus ditanggung adalah kebakaran pabrik. Bila instrumentasi tersebut berfungsi untuk mengatur kemurnian, maka akan kehilangan kesempatan untuk mendapatkan produk dengan kualitas baik. Atau misalkan pada system refrigerasi, uap air yang masih terdapat pada system tidak diambil, maka akan berrisiko terbentuknya hydrate dalam proses, yang akan menghambat produksi. Refrigerasi Refrigerasi adalah seuatu sitem pendingin yang memanfaatkan sifat termodinamika dari fluida kerja untuk mendinginkan fluida lainnya. Secara umum system ini adalah mendinginkan suatu system yang telah dingin dengan membuangan panas ke liangkuangan yang memiliki temperatur lebih tinggi. Secara termodinamika hal ini tidak mungkin terjadi kecuali ada kerja yang dikonsumsi. Berbeda dengan mesin carnot yang bekerja dengan mengambil panas dari system yang lebih panas dan membuang panas ke system yang lebih dingin. Mesin carnot ini akan menghasilkan kerja.Refrigerasi biasa di gunakan di industri gas dan yang berhubungan dengan pengilangan minyak bumi. Mechanical Refrigerasi Daur refrigerasi Efeck refrigerasi biasa menggunakan salah satu dari daur ini. 1. Kompresi dan ekspansi uap, 2. absorpsi panas 3. steam jet. Dengan menggunakan diagram P-H maka daur refrigerasi dapat di pisah menjadi empat tahap berikut ini: 1. expansi 2. penguapan 3. kompresi 4. dan kondensasi Ekspansi, adalah penurunan tekan dari tekanan awal. Proses penurunan tekanan ini bisa isentalpi atau pada enthalpy yang sama ,(apabila di gambarkan dalam diagram P-H) maka akan terbentuk garis lurus vertical.

Apa bila ekspansi dilakukan secara isentalpi maka fluida kerja pada tekanan B adalah berupa campuran uap dan gas. Untuk menentukan jumlah uap atau cairan dalam fluida kerja tersebut dapat menggunakan hukum lever(keseimbangan). Dengan X adalah fraksi cairan. Untuk frkasi uap maka 1-X Penurunan tekanan biasanya dilakukan dengan menggunakan J-T valve (joule Thompson valve) atau menggunakan expander turbin. Bila digunakan J-T valve maka energi dari penurunan tekanan ini akan hilang tidak bisa di recovery. Tapi, bila digunakan turbine expander maka energi dari penurunan tekanan bisa di recovery dan digunakan sebagai pemutar (driver) bagi compressor atau pompa. Evaporasi, adalah penguapan, perubahan fasa cair menjadi fasa uap. Hal ini dikarenakan pada posisi setelah di turunkan tekanan fluida kerja berada pada saturated liquid atau pada campuran uap dan gas. Karena penurunan tekanan dilakukan secara isentalpi maka terdapat campuran liquid dan gas didalam fluida kerja. Liquid ini harus di uapkan karena akan masuk kedalam komprsor yang mensyaratkan agar tidak terdapat liquid di inlet kompresor agar tidak terjadi efek water hammer. Penguapan liquid didalam campuran ini yang dinamakan refrigerasi efek. Refrigerasi efek ini lah yang digunakan untuk mendinginkan system lain. Kapasitas refrigerasi atau beban refrigerasi bergatung kepada jumlah total kalor yang diserap (diabsorb) didalam evaporator atau chiller. Refrigerant flow dihitung dengan persamaan berikut: Kompresi,langkah ini di lakukan untuk mengubah sifat dari fluida kerja dari tekanan jenuh ke tekanan yang lebih tinggi. Proses ini dilakukan dengan temperaut yang tetap atau berkerja dengan proses isentropic. Kerja dengan isentropic adalah kerja ideal yang kemungkian untuk dicapai sangat kecil. Kerja isentropic bisa dihitunga dengan persamaan berikut: Nilai dari HVD ditentukan dengan sifat fluida kerja pada tekanan awal dan entropri di posisi akhri (D). karena fluida kerja tidak ideal maka terdapat efisiensi esentropi. Efisiensi ini didefinisikan sebagai kompensasi untuk ketidak efisienan dari proses komprsesi. Nilai kerja nyata dapat dihitung dengan persamaan : Kerja kompresi dapat di gambarkan dengan persamaan Break power (BP) Kondensasi, refrigerant yang keluar dari compressor berada dalaam keadaan superheated. Refrigerant ini didinginkan mendekati tekanan konstan pada temperatur yang mendekati dew point temperatur dan refrigerant mulai mengembun pada temperatur tetap. Beban pengembunan di hitung dengan menambahakn beban refrigerasi kepada kalor kompresi. Tekanan kondensasi merupakan fungsi dari media pendingin yang tersedia, udara, air atau refrigerant lain. System Pressure Drop Condenser Pressure drop 20 50 kPa

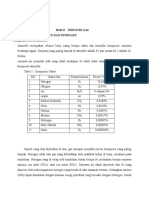

Line hydraulic losses Evaporator to compressor 0.7 10 kPa Compresor to kondensor 0.7 14 kPa Condenser to receiver 3.5 7 kPa Refrigerant Stages Sistem refrigerasi biasanya menggunakan 1, 2, 3 atau e stage kompresi bergantung jenis operasinya. Jumlah level dari refrigerasi bergantung kepada jumlah tapah kompresi yang dibutuhkan, beban interstage, alas an ekonomi dan tipe kompressi. Refrigerasi satu tahap, seperti gambar 1. biasa digunakan. Beban pendinginan juga tidak terlalu tinggi dan konsumsi power untuk compressor juga tidak terlalu besar. Refrigerasi dua tahap, refrigerasi ini dapat menghemat hingga 20% dari refrigerasi satu tahap. Penghematan selanjutnya bisa dilakukan dengan menghilangkan kalor proses di interstage dibanding dengan tahap sebelumnya. Refrigerasi tiga tahap, refrigerasi tahap ini bisa lebih menghemat power dibanding dengan refrigerasi dua tahap. Seperti refrigerasi dua tahap, flash economization dan beban intermediet bisa digunakan. Penghematan tidak terlalu signifikan bila dibandingkan dengan refrigerasi satu tahap dan dua tahap. Pertambahan stage akan menurunkan power yang dikonsumsi. Temperatur kondensasi dan beban pengembunan memberikan efek yang signifikan. Semakin dingin temperatur pendinginan maka power konsumsi akan semakin rendah. Bila digunakan refrigerant dengan kondisi sub cooling maka konsumsi power akan semakin rendah. Liquid Masuk KompressorAMAN?? Mungkin para pembaca rada kaget dengan judul tulisan ini. Karena yang umum diketahui kopressor adalah alat yang sensitif dengan adanya liquid. Betul, bila liquid masuk kedalam kompressor maka akan terjadi fenomena yang dinamakan water hammer, fenomena ini terjadi ketika butiran liquid terbentuk didalam kompesor, dan tekanan kuat ini membuat liquid memiliki kecepatan tinggi hingga sanggup merusak impeller komperssor pada saat berbenturan. Fenimena ini juga mungkin terjadi pada perpipaan, bahkan bila fenomena ini terjadi akan terdengar suara yang cukup kencang. Tapi, bila liquid yang masuh kompressor itu di desain khusus, maka liquid itu akan menjaga kompressor tetap seperti baru dan performancenya akan kembali ke semula, ya mungkin ga akan persis sama dengan ketika beli, tapi setidaknya memperbaiki kinerja yang menurun. Seperti halnya fungsi mencuci pada kehidupan sehari-hari, liquid yang masuk kedalam kompressor ini memiliki fungsi yang sama, yaitu mencuci kotoran yang terbawa gas dan menjadi deposit pada blade kompressor. Deposit yang terdapat pada blade itu bisa berupa, hydrokarbon, debu atau sebagainya. Selain menurunkan performa dari kompressor, deposit dan kotoran juga akan mengakibatkan kompressor surging, surging adalah inlet gas berupa pulsasion, atau bahasa awannya mampet, sehingga kompressor low flow. Pencucian ini dinamakan water washing, water washing bis dilakukan pada saat sistem bekerja atau on-line atau pada saat sistem berhenti atau off-line. on-line washing dilakukan pada

saat parameter operasi stabil. Sistem ini dilakukan tanpa mengganggu operational. Water akan diinjeksikan pada sistem atomising, hal ini dilakukan untuk menghindari terjadinya eroded fluida pada blade. Kedua, Off-line washing. Off-line washing dilakukan pada saat kompresor sedang out-of service. Off-line washing akan dilakukan pada saat kompresor di crank secara manual dengan menggunakan started engine. Water washing ini dapat menggunakan water dengan deterjent ataupun tidak. Deterjent yang digunakan bisa deterjent dengan oil based atau deterjent dengan water based. Water based deterjent effektif untuk melarutkan foulant yang berupa salt deposit. Sedangkan oil based deterjent akan bereaksi dengan foulant dan meralutkannya. Oil based deterjent tidak efektif untuk melarutkan salt deposit. Satu hal yang perlu diperhatikan adalah air yang digunakan harus air demin, dan low impurities. Conduktiviti yang disarankan adalah <0,5micromhos dan pH antara 7-9 dengan total disolved solid <0.1 ppm. Prinsip Kerja Pompa Dari buku yang kubaca, pompa adalah sebuah alat yang sangat penting dalam sebuah pabrik. Pompa ini digunakan untuk melakukan transfer fluida dari satu tempat ketempat yang lain. Kenapa fluida dapat berpindah dari satu tempat ke tempat lain? Hal ini dikarenakan ada energi tambahan yang diberikan ke fluida tersebut, sehingga fluida memiliki kecepatan, atau tekanan yang membuat fluida tersebut bisa bergerak. Peran pompa dalam memindahkan fluida adalah memberikan energi. Energi yang diberikan berupa penambahan kecepatan angular, dengan konstruksi dari pompa makan kecepatan angular tadi dikonversi menjadi tekanan, dan dengan persamaan Bernoulli dapat dikonversi kedalam kecepatan linear. Banyak orang, atau setidaknya rekan2 ku dikantor memiliki pengertian yang salah tentang pompa. Menurut pemahaman mereka, dan aku dahulu kala, pompa itu bisa menyedot fluida sehingga bisa ditempatkan di atas sumber fluida. Buktinya adalah pompa air di rumahrumah, sumber fluida ada dibawah yaitu sumur, sedangkan pompa biasanya diatas atau mendekati sumber listrik. Tapi, mungkin ada yang dilupakan pompa air dirumahan biasany diisi dulu air ketika baru dipasang atau akan dinyalakan, sering disebut dipancing agar pompa bisa mengeluarkan air. Itulah bukti bahwa pompa tidak bisa menyedot fluida apalagi kalau tekanan sumber lebih rendah dari tekanan Dalam buku Know and understand Centrifugal Pump dijelaskan bahwa Fluida yang masuk kedalam pompa harus memiliki energi yang cukup. Hal ini disebabkan karena fluida yang masuk ke dalam pompa, akan terperangkap didalam mata impeller dan dengan dorongan motor, fluida akan bergerak dengan cepat sehingga menyebabkan tekanan turun. Apabila fluida inlet tidak memiliki energi yang cukup maka fluida yang masuk pompa akan tersendat hingga akan menyebabkan pompa kavitasi, karena sebagian fluida akan menguap. Penguapan fluida terjadi karena tekanan turun hingga dibawah tekanan uap fluida tersebut. Jadi jelas bahwa pompa itu tidak menyedot fluida melainkan membuat tekanan di impeller eye turun sehingga fluida bisa masuk karena tekanan fluida lebih besar dari pada tekanan di impeller eye.

Bagaimana pompa memberikan tambahan tekanan? Fluida yang terperangkap di dalam impeller eye akan di gerakkan secara cepat oleh impeller hingga fluida bergerak keluar, ingat gaya centripetal dan centrifugal, dengan adanya kecepatan radial tersebut fluida akan bergerak sangat cepat, sesuai dengan persamaan Bernoulli ketika kecepatan tinggi maka tekanan akan turun. Nah, pertambahan tekanan ini terjadi ketika fluida yang memiliki kecepatan radial yang tinggi dibenturkan kedinding pompa atau disebut dengan dinding luar casing volute. Berhentinya kecepatan centrifugal ini menyebabkan tekanan meningkat, dan karena impeller masih berputar, maka fluida yang keluar masih memiliki kecepatan rotasi dan fluida yang terlempar ke dinding volute dipotong oleh yang namanya cutwater sehingga fluida dapat dikirim ke discharge pompa. Itulah sedikit penjelasan kenapan pompa bisa memberikan tambahan energi agar fluida tersebut bisa ditransferkan. Desian Pompa Setelah menjelaskan bagaimana pompa bekerja, kini saatnya beralih untuk membahas bagaimana merancang sebuah pompa. Ini bukan suatu yang mutlak harus dilakukan, tapi merupakan langkah yang biasa aku lakukan untuk mendapatkan rancangan sebuah pompa, jadi bila ada yang punya metoda dan cara yang lebih proven maka dipersilahkan untuk mengkoreksinya. Dalam merancang sebuah puompa ada beberapa yang harus diperhatikan, seperti tekanan di sumber fluida, friction loss dari system perpipaannya, vapor pressure dari fluida yang dialirkan dan sebagainya. Seperti halnya merancang sebuah peralatan proses, yang pertama harus dilakukkan adalah tentukan properties dari fluida servicenya. Sifat fisik seperti densitas, viskositas, vapor pressure itu mutlak diperlukan dalam merancang sebuah pompa. Ditambah dengan kondisi operasi seperti tekanan dan temperatur. Karena pompa adalah alat untuk menambahkan energy kepada suatu fluida, maka perlu dihitung dahulu energy yang dibutuhkan untuk mentransfer fluida dari suatu tempat ketempat yang lain. Energy yang dibutuhkan untuk mentransferkan fluida ke tank tujuan adalah 1. Tentukan tekanan yang masuk kedalam tank tujuan. Tekanan yang masuk ke tank tujuan perlu ditentukan karena jangan sampai fluida yang ditransfer tidak bisa masuk tank karena tekanan tank lebih besar dari tekanan fluida. 2. Tentukan friction loss diperpipaan. Agar dapat ditentukan tekanan yang hilang selama perjalanan. Jumlah dari tekanan tank tujuan ditambah dengan friction loss ditambah dengan tekanan yang akan masuk kedalam tank tujuan, adalah tekanan yang harus dibangun oleh pompa. Setelah menentukan tekanan discharge dari pompa, maka penting untuk menentukan NPHSa, sehingga ketika pompa sudah dibeli, NPSHr tidak lebih besar dari NPSHa. Ada beberapa buku yang menyatakan besarnya NPSHa minimum 110% dari NPSHr, ada juga yang menyebutkan 150% dengan tujuan untuk menghindari kapitasi.

NPSHa dihitung dengan persamaan

NPSHa adalah total tekanan (dalam satuan panjang) yang berada di suction pompa. Hal ini penting untuk diperhitungkan karena berkenaan dengan kinerja pompa. Bila NPSHa lebih kecil dari pada NPSHr maka pompa akan mengalami kpitasi. Beda antara NPSH a(available) dan r(require) adlah NPSHa ditentukan dari system perpompaan dari suction pompa sedangkan NPSHr ditentukan oleh pebrikan dengan menggunakan air. Sebenarnya untuk pompa sendiri sudah selesai perhitungannya disini. Perhitungan selanjutnya lebih mengenai daya yang dibutuhkan, efisiensi dan sebagainya. Mari kita lanjutkan ke perhitungan daya, karena daya yang digunakan pompa akan berpengaruh kepada efisiensi dari pompa dan pompa yang harus dibeli. Tekanan dan flow rate yang dirancang harus berada di 100% BEP. BEP adalah Best Efficiency Point, yaitu titik dimana energy yang digunakan memberikan flow rate terbaiknya. Efisiensi dari sebuah pompa dapat dihitung dengan membandingkan kerja yang dibutuhkan dengan kerja yang digunakan pompa untuk mengangkat air. Rangkuman mengenai efisiensi adalah seperti berikut

Didalam GPSA disebut bahwa WHp(water horsepower) dengan Hydraulic Horsepower adalah sesuatu yang sama. Perhitungan WHp atau Hyd HP dilakukan dengan persamaan berikut

Dengan Q = flow rate (GPM)

H =Head (feet) Sp.gr = specific gravity water at 60 deg F Sehingga untuk mendapatkan efisiensi dari sebuah pompa maka tinggal membandingkan WHp dengan BHp. Selain dengan menggunakan perbandingan antara WHp dengan BHp ada persamaan yang dirasakan bisa lebih mudah digunakan. Tapi, persamaan ini ada batasan dalam penggunaannya. Persamaan tersebut adalah

Persamaan diambil dari rule of thumb Batasan pada persamaan ini adalah head yang digunakan berkisar antara 50 300 ft dan flow rate sebesar 100 1000GPM. Selain dengan persamaan yang disebutkan diatas, penentuan efisiensi pompa dapat ditentukan dengan menempuh jalur yang agak panjang. Pertama, tentukan dahulu specific speed dari pompa dengan menggunakan persamaan

Pangkat 0.75 digunakan bila single volute bila double volute maka digunakan 1.5. Pentuan RPM ditentukan dengan menggunakan nomograph seperti dibawah.

nomograph penentuan Ns Setelah mendapatkan NS maka dapat ditentukan efisiensi pompa dengan menggunakan nomograph berikut.

Nomograph single stage single suction

Untuk single maupun double suction akan memiliki specific speed yang identik. Dengan mengetahui specific speed dari pompa yang dirancang maka dapat keperkirakan besarnya efisiensi dari pompa tersebut. Dengan begitu nilai BHP juga dapa dihitung dengan membagi Hyd power dengan efisiensi pompa.

Das könnte Ihnen auch gefallen

- Bab 3Dokument10 SeitenBab 3Anonymous vWpnvDdWXNoch keine Bewertungen

- Korosi Kolom DistilasiDokument6 SeitenKorosi Kolom DistilasiImmanuel AgapaoNoch keine Bewertungen

- Kelompok 10-Paper Sintesis Amonia Dengan Katalis Ru Dan FeDokument43 SeitenKelompok 10-Paper Sintesis Amonia Dengan Katalis Ru Dan FeRaihan FuadNoch keine Bewertungen

- ASETILENDokument27 SeitenASETILENAsnurul IsroqmiNoch keine Bewertungen

- GGHGHGDokument35 SeitenGGHGHGAreIf Cron BmxStreetNoch keine Bewertungen

- Tugas KhususDokument50 SeitenTugas KhususNurhaniza RoviqohNoch keine Bewertungen

- Refinery 09 - Delayed Coking Unit PDFDokument19 SeitenRefinery 09 - Delayed Coking Unit PDFaditya risqi pratamaNoch keine Bewertungen

- Aplikasi Panas Pelarutan Pada Teknik Pengolahan TembagaDokument3 SeitenAplikasi Panas Pelarutan Pada Teknik Pengolahan Tembagaazar23Noch keine Bewertungen

- Makalah Sistem UtilitasDokument23 SeitenMakalah Sistem UtilitasRizkanurdiantiNoch keine Bewertungen

- Purifikasi Gas AlamDokument5 SeitenPurifikasi Gas AlamBagas PancaNoch keine Bewertungen

- Langkah Perancangan AbsorberDokument2 SeitenLangkah Perancangan AbsorberIdaman MertuaNoch keine Bewertungen

- Pemurnian Oksigen KriogenikDokument4 SeitenPemurnian Oksigen KriogenikDesy R PutriNoch keine Bewertungen

- PT Pupuk Sriwidjaja - Pabrik AmoniakDokument18 SeitenPT Pupuk Sriwidjaja - Pabrik Amoniakkarisnda100% (3)

- Makalah AbsorberDokument12 SeitenMakalah AbsorberSeptyana Asih Prastiwi100% (1)

- Pembuatan Paraxylene Dari XyleneDokument13 SeitenPembuatan Paraxylene Dari Xyleneridho mohammadNoch keine Bewertungen

- Yesi Novitasari I 0507015Dokument149 SeitenYesi Novitasari I 0507015latifNoch keine Bewertungen

- Lampiran ADokument23 SeitenLampiran ANovi Sari100% (1)

- Proses Alkilasi Pada Minyak BumiDokument14 SeitenProses Alkilasi Pada Minyak Bumirizkirezky100% (2)

- Paper Katalis Fischer TropschDokument12 SeitenPaper Katalis Fischer TropschTriyana DefiNoch keine Bewertungen

- Proses Produksi Metanol Melalui Reaksi Metanasi Emisi Co2 Dari Industri Yang Ditangkap Secara Oxy-Fuel CombustionDokument17 SeitenProses Produksi Metanol Melalui Reaksi Metanasi Emisi Co2 Dari Industri Yang Ditangkap Secara Oxy-Fuel Combustionhani taniaNoch keine Bewertungen

- Pembuatan Asam SulfatDokument13 SeitenPembuatan Asam SulfatWijdinia W ZNoch keine Bewertungen

- SulfonasiDokument24 SeitenSulfonasiFajar NugrahaNoch keine Bewertungen

- LAPORAN KP 2agustus 31juliDokument68 SeitenLAPORAN KP 2agustus 31juliMilla Zulfa BillahNoch keine Bewertungen

- 05 TK3103 Reaktor Pipa IdealDokument29 Seiten05 TK3103 Reaktor Pipa Idealerni rohmiasihNoch keine Bewertungen

- AlkilasiDokument14 SeitenAlkilasiGhifaris VashaNoch keine Bewertungen

- AMONIADokument26 SeitenAMONIAisrayandiNoch keine Bewertungen

- Proses Reforming Power PointDokument12 SeitenProses Reforming Power PointIkhsan DalimuntheNoch keine Bewertungen

- PIK 2 Nitrasi IIDokument10 SeitenPIK 2 Nitrasi IIMarieta RettyNoch keine Bewertungen

- Grafik UO 4: Isopropil Eter - Asam Asetat - AirDokument9 SeitenGrafik UO 4: Isopropil Eter - Asam Asetat - Airelsa astantoNoch keine Bewertungen

- Industri LNGDokument28 SeitenIndustri LNGwinardiNoch keine Bewertungen

- CO2 AnalyzerDokument27 SeitenCO2 AnalyzerMuhamad NahrowiNoch keine Bewertungen

- Rangkuman Proses Pusri IBDokument24 SeitenRangkuman Proses Pusri IBelvinaNoch keine Bewertungen

- Studi Kasus Perancangan Spray Dryer - YTDokument59 SeitenStudi Kasus Perancangan Spray Dryer - YTPaulo DeulofeuNoch keine Bewertungen

- Proses Steam ReformingDokument20 SeitenProses Steam Reformingkuranji ruriNoch keine Bewertungen

- Uraian Proses Produksi Oksigen Dan Nitrogen CairDokument4 SeitenUraian Proses Produksi Oksigen Dan Nitrogen CairEra Tanto100% (1)

- Air Umpan BoilerDokument3 SeitenAir Umpan BoilerdewiayunovNoch keine Bewertungen

- HETP MbudddDokument30 SeitenHETP MbudddDanu BratakusumaNoch keine Bewertungen

- Laporan AbsorberDokument22 SeitenLaporan AbsorberEllyn SilvianaNoch keine Bewertungen

- Industri Asam SulfatDokument16 SeitenIndustri Asam SulfatOpti Mizz'maa SitungkirNoch keine Bewertungen

- Mke Baceman Prof BudiDokument9 SeitenMke Baceman Prof BudiMilenNoch keine Bewertungen

- NEWW Pra Rancangan Pabrik Kimia Pembuatan Asam Benzoat.-2Dokument46 SeitenNEWW Pra Rancangan Pabrik Kimia Pembuatan Asam Benzoat.-2Syaan AnwarNoch keine Bewertungen

- Bab I PendahuluanDokument7 SeitenBab I Pendahuluanfebry16pwjNoch keine Bewertungen

- Karakteristik Dan Baku Mutu Limbah GasDokument20 SeitenKarakteristik Dan Baku Mutu Limbah GasAnggi Yudi Tiawarman100% (1)

- Contoh Dan Soal Aliran Kompleks ReaksiDokument10 SeitenContoh Dan Soal Aliran Kompleks ReaksiJuan MuhammadNoch keine Bewertungen

- Yoghurt RBK DDokument35 SeitenYoghurt RBK DHasby YoegaswaraNoch keine Bewertungen

- MAKALAH PAIK FixDokument20 SeitenMAKALAH PAIK FixintanNoch keine Bewertungen

- t6 - Menentukan Suhu - Lilis HermiyantoDokument8 Seitent6 - Menentukan Suhu - Lilis HermiyantokioNoch keine Bewertungen

- Proses UreaDokument4 SeitenProses UreaMuhammad NiswarNoch keine Bewertungen

- Bab IiDokument15 SeitenBab IiRiska Diyanti ANoch keine Bewertungen

- FurnaceDokument10 SeitenFurnacechoirannyNoch keine Bewertungen

- Perhitungan FDLNDokument5 SeitenPerhitungan FDLNfadlinayaniNoch keine Bewertungen

- Proses Pemisahan Gas Nitrogen Dan OksigenDokument3 SeitenProses Pemisahan Gas Nitrogen Dan OksigenAprilia RahayuNoch keine Bewertungen

- Tugas Separasi UdaraDokument12 SeitenTugas Separasi UdaraMuhammad Fauzi100% (1)

- Sistem Linde Frankl Dibuat Pada Tahun 1930Dokument6 SeitenSistem Linde Frankl Dibuat Pada Tahun 1930Natalia RevoanzNoch keine Bewertungen

- KriogenikDokument11 SeitenKriogenikArmy AdiNoch keine Bewertungen

- Makalah Oksigen Nitrigen FixDokument10 SeitenMakalah Oksigen Nitrigen FixIntan NasukhaNoch keine Bewertungen

- Makalah Oksigen Nitrigen FixDokument10 SeitenMakalah Oksigen Nitrigen FixIntan NasukhaNoch keine Bewertungen

- Bab Ii Industri Gas Oksigen Dan NitrogenDokument16 SeitenBab Ii Industri Gas Oksigen Dan NitrogengagaNoch keine Bewertungen

- Pertemuan 4.utilDokument16 SeitenPertemuan 4.utilFachrul DwalasenaNoch keine Bewertungen