Beruflich Dokumente

Kultur Dokumente

Nitruración - Docx

Hochgeladen von

Homer Edy Armas CalixtoOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Nitruración - Docx

Hochgeladen von

Homer Edy Armas CalixtoCopyright:

Verfügbare Formate

Nitruracin Se conoce por nitruracin el proceso de endurecimiento superficial de aleaciones frreas, de composicin especial por lo general, mediante el cual

se consigue la formacin de una capa dura por absorcin y difusin de nitrgeno, sin necesidad de tratamiento trmico posterior alguno para que dicha capa alcance su mxima dureza. Una pieza nitrurada puede alcanzar una dureza superficial de unos 1100 unidades Vickers (~ 72 HRc), dureza que es superior a la de cualquier capa obtenida por algn otro mtodo de endurecimiento y que va acompaada de una gran resistencia al desgaste y de un aumento de la resistencia a la fatiga (Fig.21.14). Como todos los procedimientos de endurecimiento superficial que utilizan la difusin, la nitruracin con lleva una alteracin de la composicin qumica de la capa endurecida. Este proceso termoqumico, ya que es necesario el calor para que se produzca la difusin del agente endurecedor (nitrgeno), produce una capa dura cuya profundidad es funcin del tiempo y de la temperatura. Profundidad de la capa K ^tiempo donde K es una constante (difusibilidad) que depende de la temperatura (aumenta exponencialmente) , de la composicin qumica del acero y del gradiente de concentracin del agente endurecedor. La forma de depositar el nitrgeno en la superficie puede hacerse de varias maneras: nitruracin gaseosa, nitruracin lquida en bao de sales fundidas y nitruracin por plasma (ion). La eleccin del procedimiento utilizado influye en el espesor y la dureza de la capa nitrurada, y puede estar condicionada por el tipo de acero a nitrurar. La posibilidad de absorcin de nitrgeno por el acero se deduce del diagrama del sistema Fe-N (Fig.21.15). En donde se aprecia la existencia de una solucin slida, de muy bajo contenido en Nitrgeno en el hierro , y que llega a ser casi nula a temperatura ambiente (0,001%). Tambin se comprueba la existencia de dos nitruros a temperatura ambiente: el Fe4N, denominado , y estable en un estrecho margen de composiciones de alrededor de 5,9%N, y el Fe3N (llamado ) estable a partir de contenidos de Nitrgeno superiores al 8% y hasta el 11,3%N. A 591C se forma un compuesto eutectoide, con 2,35% de nitrgeno, constituido por hierro y el nitruro , llamado braunita. Los nitruros de hierro no confieren dureza a la estructura

de los aceros, puesto que presentan durezas relativamente bajas y de baja tenacidad, por consiguiente el hierro y los aceros al carbono no son adecuados para ser endurecidos por nitruracin. Sin embargo, un acero en cuya composicin figuren elementos especiales de aleacin, al ser nitrurado, el nitrgeno forma nitruros, en general complejos, proporcionando una capa de gran dureza. De entre los elementos formadores de nitruros, los ms importantes, ordenados por orden decreciente de afinidad por el nitrgeno, figuran los siguientes: Al, V, Ti, Cr, Mo, W, Mn y Fe. El nquel no forma nitruros, por lo que no solo no contribuye al endurecimiento, sino que perjudica a la capa nitrurada al disminuir la cantidad de nitrgeno absorbido por los aceros al aumentar el contenido en nquel. El carbono, tiende a incrementar la concentracin de nitrgeno en la superficie al aumentar el contenido en carbono del acero. De entre los elementos de aleacin formadores de nitruros en los aceros, los normalmente ms utilizados son: Al, Cr, V y Mo. Habindose comprobado experimentalmente que el porcentaje total de los cuatro elementos que normalmente da resultados ptimos est alrededor del 3% (2,5% - 3,5%). Si se utiliza algn otro elemento formador de nitruros, el contenido total vara ligeramente. El aluminio proporciona durezas mximas en la capa, pues se forma partculas de AlN que deforman la red de la ferrita creando un reforzamiento por dislocaciones; pero debe ir siempre acompaado de otros elementos para evitar que las capas nitruradas sean demasiado frgiles. El cromo aumenta la profundidad de la capa nitrurada e incrementa los efectos del aluminio y del molibdeno, pero si se aumenta su contenido por encima de cierto valor, igual que el titanio, disminuye el espesor de la capa de nitruracin (Fig.21.16). El molibdeno proporciona dureza exterior y aumenta la tenacidad del ncleo evitndose as la fragilidad (Krupp) que suelen presentar los aceros sin molibdeno al permanecer mucho tiempo a temperaturas prximas a 500C. El vanadio proporcionan una gran dureza, ligeramente inferior a la del Al, pero su caracterstica mas acusada es la de conseguir una gran profundidad de nitruracin, haciendo aumentar el espesor de las capas nitruradas.

La dureza de la capa es funcin de la cantidad y naturaleza de los elementos formadores de nitruros presentes en el acero, mientras que la profundidad disminuye al aumentar el contenido de stos. Las capas mas duras y de una buena profundidad se consiguen con aceros Al-Cr-Mo (1000-1100 HV), seguidos por los Cr-Mo-V (750-900 HV) Cr-Mo; con un contenido total de elementos de aleacin superior al 2,5% (Fig.21.17). Se pueden nitrurar muchos aceros de matriceria que contengan Cr y Mo, asi como los aceros rpidos de todo tipo. Antes de la nitruracin es necesario templar, revenir (a temperatura inferior a la de nitruracin) y rectificar las piezas a su forma final. Tambin pueden nitrurarse los aceros inoxidables, pero es preciso eliminar primero la capa de xido superficial. En general, la nitruracin perjudica la resistencia a la corrosin de estos aceros. La nitruracin de aceros inoxidables 18-8 debe hacerse siempre sobre aceros estabilizados para evitar que la temperatura de nitruracin produzca la precipitacin de carburos, tan perjudicial para los mismos.

21.3.1. Mecanismo de la nitruracin. La nitruracin consiste en la formacin de nitruros en el acero a temperatura relativamente baja, mediante absorcin de nitrgeno del exterior. Pero al ser el nitrgeno molecular estable, es preciso que el nitrgeno exterior se encuentre en forma atmica. El nitrgeno que se utiliza en el proceso, proviene normalmente del amoniaco que a temperatura elevada y en presencia de catalizadores, se disocia en nitrgeno e hidrgeno atmico. El catalizador es la propia superficie metlica que se desea nitrurar y las reacciones que se producen son las siguientes: NH3 * N + 3H 2N * N2 2H <* H2

Los dos gases en estado atmico son muy inestables, por lo que solamente permanecen en este estado brevsimos instantes, y durante este perodo es en el que se produce la absorcin del nitrgeno, por lo que solo una pequea fraccin de l es la que reacciona con el acero. Por consiguiente, para conseguir la nitruracin es necesario mantener la atmsfera de nitrgeno atmico contacto con la superficie del acero, lo que se consigue con un suministro continuo de amoniaco.

El nitrgeno absorbiao por el acero se difunde por el interior, creando un gradiente continuo de nitrgeno. A su vez, el nitrgeno se va combinando con el hierro y dems elementos de aleacin formando nitruros. Los de hierro, como ya se ha mencionado, no proporcionan dureza y en cambio originan capas frgiles. Por ello, en los aceros al carbono no resulta satisfactoria la nitruracin. Cuando el acero es aleado se formar en la superficie la fase e (Fe,N) , pero simultneamente el nitrgeno disuelto, al ponerse en contacto con los tomos de los elementos aleantes distribuidos en la red del hierro a reaccin con ellos, precipitndose nitruros submicroscpicos finamente dispersos. Al precipitar estos nitruros disminuye la cantidad de nitrgeno disuelto, por lo que continuar disolvindose en la superficie y aunque tratar de difundirse en el acero le ser cada vez ms difcil por la fuerte barrera que presentan los nitruros precipitados. Esto justifica la reducida profundidad de las capas nitruradas en los aceros especiales para este fin. El exterior estar formado por una capa de nitruros de hierro de color blanco y de (0,05 mm) espesor mximo (en los aceros aleados). Debajo de esta capa (no muy dura) existe otra de muy elevada dureza y de color oscuro, formada por los nitruros de los elementos de aleacin (Fig.21.18).

21.3.2. Realizacin y-factores que intervienen en la nitruracin. La nitruracin se realiza normalmente a una temperatura de 500-525aC, siempre inferior a la de formacin del eutectoide braunita que da lugar a capas frgiles (591aC). Como ya se ha mencionado, la forma de depositar el nitrgeno en la superficie del acero, puede realizarse por varios procedimientos: a) Nitruracin gaseosa. Las piezas se introducen en el horno con la superficie bien limpia y desprovista de xidos. Se comienza haciendo pasar la corriente de gas amonaco para desalojar el aire, antes de alcanzar la temperatura de trabajo (inferior a Ac1 para aceros ferrticos) que suele estar comprendida entre 495 y 565aC, lo que impide la oxidacin de las piezas en el propio horno. La temperatura debe mantenerse el tiempo preciso para alcanzar la profundidad de capa deseada. b) Nitruracin lquida. Este procedimiento utiliza una v temperatura del mismo orden que la nitruracin gaseosa 3v\ (510-580aC). Sin embargo, las piezas se introducen en un

bao de sales fundidas que contienen diversos cianuros y cianatos. El proceso es reproducible siempre que se efecte a la misma temperatura y se utilicen baos de sales de composicin similar. La composicin del bao de sales fundidas puede variarse en funcin del tipo de acero a tratar, pudindose asi efectuar nitruracin liquida en casi todo tipo de aceros, aceros inoxidables y fundiciones. c) Nitruracin por plasma (ion). Utiliza el calor producido por una descarga elctrica para introducir nitrgeno (elemental) naciente en la superficie del acero por difusin. El proceso se realiza en vacio y el plasma se produce mediante energa de alto voltaje. Este plasma, se hace incidir en forma inica y acelerado sobre la superficie del acero, producindose un bombardeo inico que calienta la pieza, limpia la superficie y proporciona nitrgeno activo. Este procedimiento proporciona un mejor control de la capa qumica y de su uniformidad, y ocasiona menor distorsin quera nitruracin gaseosa. La diferencia entre ambas reside en el mecanismo que se utiliza para generar nitrgeno naciente en la superficie del acero. Este proceso permite nitrurar a temperaturas de trabajo menores que la nitruracin gaseosa (-375aC) debido a la activacin del plasma que no presenta la nitruracin gaseosa. El espesor de la capa, es funcin en cada caso,del tipo de acero, tiempo y temperatura de nitruracin. Cuanto ms elevada sea la temperatura y mayor el tiempo de permanencia, ms profunda ser la capa obtenida, las capas nitruradas son poco profundas por la dificultad que presenta la difusin del nitrgeno, con tratamientos de 60-70 horas de duracin se alcanzan profundidades del orden de 0,5-0,65 mm, dependiendo de la composicin del acero y de la temperatura de nitruracin. Respecto a la composicin, al disminuir el contenido de elementos de aleacin, aumenta el espesor de capa obtenida para un tiempo dado (Fig.21.19). los factores que influyen sobre la dureza de la capas nitruradas son: temperatura de nitruracin. cantidad y tipo de los elementos de aleacin, estructura del acero anterior a la nitruracin. y de manera ms aparente que real la profundidad de la capa (debido al efecto de las capas ms blandas que estn por debajo). La dureza de las capas nitruradas disminuye al aumentar la temperatura de nitruracin, especialmente en el margen de temperaturas comprendido entre 504 y 54 02C. La estructura anterior del acero tiene gran importancia; conseguindose las capas ms duras y tenaces con estructura de Jkartensita revenida. Masa de ferrita libre dan lugar a capas

frgiles que pueden saltar, aparte de que aumenta el crecimiento que se produce en la nitruracin. De ah el peligro que presenta la descarburacin de las piezas que se van a nitrurar. los procesos a que se debe someter las piezas que se van a nitrurar estn esquematizadas en la Fig.21.20.

21.3.3. Aceros de nitruracin. Los aceros empleados en la fabricacin de piezas nitruradas deben ser, por las razones expuestas, aceros aleados. El contenido en carbono puede variar entre 0,20 y 0,60%, segn sean las caractersticas mecnicas que se deseen obtener en el ncleo. De forma general, los aceros ms empleados en nitruracin se pueden clasificar, de acuerdo con su composicin en los siguientes grupos: 1. Aceros Cr-Al-Mo con 0,90-1,70% de Cr, 0,80-1,20% de Al y 0,20% de Mo. Proporcionan la mxima dureza (1000 HV). 2. Aceros Cr-Mo con aproximadamente 3% de Cr y 0,40-1,00% de Mo. Se obtienen durezas de 800-850 HV, con capas ms tenaces que los anteriores. La adicin de 0,25 de V aumenta su dureza a 850-950 HV. 3. Aceros Cr-Mo-V con 2% de Cr, 0,25% de V. Proporcionan una capa nitrurada bastante tenaz y dureza del orden de 750 HV. 4. Aceros Cr-Mo con 1% de Cr y hasta 1,20% de Mo. Dan durezas de alrededor de 650 HV y las capas ms tenaces.

Fig.

21.11

LIMITE DE FATIGUE D'UN ACIER AISI 4340 (50 HRC) MEULE

FATIGUE

EN

FLEXIN

ALTERNEE

DE PLATS DE DURETE 45 HRC

Fig.

21.12

Influencia del tiempo en el espesor de la capa nitrurada que se obtiene al nitrurar los aceros a 500.

Fig.

21.19

Esquema de procesos de un producto nitrurado.

Fig.

21.20

Das könnte Ihnen auch gefallen

- M2 Inicial 2023Dokument131 SeitenM2 Inicial 2023Homer Edy Armas CalixtoNoch keine Bewertungen

- INFORME #004 - PLANTA DE CHANCADO Cu.Dokument8 SeitenINFORME #004 - PLANTA DE CHANCADO Cu.Homer Edy Armas CalixtoNoch keine Bewertungen

- Oh Que Bueno Es Mi JesusDokument11 SeitenOh Que Bueno Es Mi JesusHomer Edy Armas Calixto100% (1)

- E P Practica e Investigacion IDokument5 SeitenE P Practica e Investigacion IHomer Edy Armas CalixtoNoch keine Bewertungen

- Guia Estudiante 2023 I-1Dokument26 SeitenGuia Estudiante 2023 I-1Homer Edy Armas CalixtoNoch keine Bewertungen

- S2 Inicial 2023Dokument9 SeitenS2 Inicial 2023Homer Edy Armas CalixtoNoch keine Bewertungen

- Actividad 1 para El Foro m1Dokument3 SeitenActividad 1 para El Foro m1Homer Edy Armas CalixtoNoch keine Bewertungen

- INFORME #003 - PLANTA DE CHANCADO Cu.Dokument10 SeitenINFORME #003 - PLANTA DE CHANCADO Cu.Homer Edy Armas CalixtoNoch keine Bewertungen

- Informe Sobre Parada de Chancadora de Primaria de MandibulasDokument4 SeitenInforme Sobre Parada de Chancadora de Primaria de MandibulasHomer Edy Armas CalixtoNoch keine Bewertungen

- Instructivo de Pago y Registro 2023Dokument27 SeitenInstructivo de Pago y Registro 2023Homer Edy Armas CalixtoNoch keine Bewertungen

- Traslape Chancado de Cobre Del 15 Al 21 de Agosto 2019.Dokument7 SeitenTraslape Chancado de Cobre Del 15 Al 21 de Agosto 2019.Homer Edy Armas CalixtoNoch keine Bewertungen

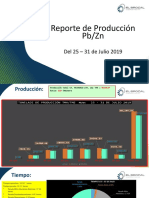

- Traslape 25 Al 31 de Julio Chancado PB - Zn.Dokument8 SeitenTraslape 25 Al 31 de Julio Chancado PB - Zn.Homer Edy Armas CalixtoNoch keine Bewertungen

- INFORME #006 - PLANTA DE CHANCADO Cu.Dokument2 SeitenINFORME #006 - PLANTA DE CHANCADO Cu.Homer Edy Armas CalixtoNoch keine Bewertungen

- INFORME #004 - PLANTA DE CHANCADO Cu.Dokument8 SeitenINFORME #004 - PLANTA DE CHANCADO Cu.Homer Edy Armas CalixtoNoch keine Bewertungen

- INFORME #006 - PLANTA DE CHANCADO Cu.Dokument2 SeitenINFORME #006 - PLANTA DE CHANCADO Cu.Homer Edy Armas CalixtoNoch keine Bewertungen

- Traslape Planta Chancado Cobre Del 22-05-19Dokument13 SeitenTraslape Planta Chancado Cobre Del 22-05-19Homer Edy Armas CalixtoNoch keine Bewertungen

- INFORME #005 - PLANTA DE CHANCADO Cu.Dokument8 SeitenINFORME #005 - PLANTA DE CHANCADO Cu.Homer Edy Armas CalixtoNoch keine Bewertungen

- INFORME #003 - PLANTA DE CHANCADO Cu.Dokument10 SeitenINFORME #003 - PLANTA DE CHANCADO Cu.Homer Edy Armas CalixtoNoch keine Bewertungen

- Trabajos de Mantenimiento ECOSEMDokument1 SeiteTrabajos de Mantenimiento ECOSEMHomer Edy Armas CalixtoNoch keine Bewertungen

- Listado de Herramientas Operaciones Planta de Chancado Cu.Dokument1 SeiteListado de Herramientas Operaciones Planta de Chancado Cu.Homer Edy Armas CalixtoNoch keine Bewertungen

- Copia de Lista Del Personal para Trabajos en Planta-Area ServiciosDokument3 SeitenCopia de Lista Del Personal para Trabajos en Planta-Area ServiciosHomer Edy Armas CalixtoNoch keine Bewertungen

- INFORME #005 - PLANTA DE CHANCADO Cu.Dokument8 SeitenINFORME #005 - PLANTA DE CHANCADO Cu.Homer Edy Armas CalixtoNoch keine Bewertungen

- PROCEDIMIENTO PR-086-SPLM PREPARACION DE MUESTRAS PARA PRUEBAS METALURGICAS Version 10 Año 2015Dokument5 SeitenPROCEDIMIENTO PR-086-SPLM PREPARACION DE MUESTRAS PARA PRUEBAS METALURGICAS Version 10 Año 2015Homer Edy Armas CalixtoNoch keine Bewertungen

- PROCEDIMIENTO PR-085-SPLM MUESTREO EN LABORATORIO METALURGICO Version 10 Año 2015Dokument5 SeitenPROCEDIMIENTO PR-085-SPLM MUESTREO EN LABORATORIO METALURGICO Version 10 Año 2015Homer Edy Armas CalixtoNoch keine Bewertungen

- PROCEDIMIENTO PR-102-SPLM PRUEBAS EXPERIMENTALES DE FLOTACION Version 10 Año 2015Dokument5 SeitenPROCEDIMIENTO PR-102-SPLM PRUEBAS EXPERIMENTALES DE FLOTACION Version 10 Año 2015Homer Edy Armas CalixtoNoch keine Bewertungen

- PROCEDIMIENTO PR-.... - SPLM DETERMNACION DE HUMEDAD Version 10 Año 2015Dokument6 SeitenPROCEDIMIENTO PR-.... - SPLM DETERMNACION DE HUMEDAD Version 10 Año 2015Homer Edy Armas CalixtoNoch keine Bewertungen

- Evalu. de Significancia LABORATORIO METALURGICO Version 11 Año 2015Dokument1 SeiteEvalu. de Significancia LABORATORIO METALURGICO Version 11 Año 2015Homer Edy Armas CalixtoNoch keine Bewertungen

- PROCEDIMIENTO PR-105-SPLM CONTROL DE GRANULOMETRIA Version 11 Año 2015Dokument7 SeitenPROCEDIMIENTO PR-105-SPLM CONTROL DE GRANULOMETRIA Version 11 Año 2015Homer Edy Armas CalixtoNoch keine Bewertungen

- PROCEDIMIENTO PR-103-SPLM SECADO Y PREPARACION DE MUESTRAS Version 10 Año 2015Dokument5 SeitenPROCEDIMIENTO PR-103-SPLM SECADO Y PREPARACION DE MUESTRAS Version 10 Año 2015Homer Edy Armas CalixtoNoch keine Bewertungen

- PROCEDIMIENTO PR-104-SPLM PREPARACION DE REACTIVOS Version 10 Año 2015Dokument5 SeitenPROCEDIMIENTO PR-104-SPLM PREPARACION DE REACTIVOS Version 10 Año 2015Homer Edy Armas CalixtoNoch keine Bewertungen

- Memoria de Calculo de Motores de InduccionDokument9 SeitenMemoria de Calculo de Motores de InduccionLuis QuintanaNoch keine Bewertungen

- Transmicion de Neon 2001Dokument53 SeitenTransmicion de Neon 2001Villa Tatuajes Arturo Quiroz100% (7)

- Problemas Dinamica Con y Sin FriccionDokument5 SeitenProblemas Dinamica Con y Sin FriccionLuis FajardoNoch keine Bewertungen

- Analisis Cualitativo Ondas SonorasDokument5 SeitenAnalisis Cualitativo Ondas Sonorascarlosj0323Noch keine Bewertungen

- Transformador ProlecDokument2 SeitenTransformador Proleccabrito_lightNoch keine Bewertungen

- Informe de DeflectometriaDokument4 SeitenInforme de DeflectometriaLiNo TolentinoNoch keine Bewertungen

- Percentile SDokument4 SeitenPercentile SMayrissMarcatomaMolinaNoch keine Bewertungen

- Ud 1 Material de Laboratorio PDFDokument204 SeitenUd 1 Material de Laboratorio PDFLaura Martin GarciaNoch keine Bewertungen

- Boquilla de Flujo (Final)Dokument16 SeitenBoquilla de Flujo (Final)SharicarNoch keine Bewertungen

- Borges y La Mecánica CuánticaDokument149 SeitenBorges y La Mecánica CuánticaClaudio Villarreal100% (1)

- 2019 LuminotecniaDokument2 Seiten2019 LuminotecniaLourdes OlivaNoch keine Bewertungen

- Filtek Z350 XT Restorative TPP SP LA Low-ResDokument40 SeitenFiltek Z350 XT Restorative TPP SP LA Low-ResSamuel Flores CalderonNoch keine Bewertungen

- Propiedades Fisicas de Los PolimerosDokument43 SeitenPropiedades Fisicas de Los Polimerosdguerra17100% (1)

- Ciencias de La Vida y La Tierra 1Dokument5 SeitenCiencias de La Vida y La Tierra 1iliana fernandezNoch keine Bewertungen

- Corto Circuito y Arco Eléctrico - IPNDokument132 SeitenCorto Circuito y Arco Eléctrico - IPNadmon_electricoNoch keine Bewertungen

- Práctica Dirigida8 Matemáticas1 2022-1Dokument7 SeitenPráctica Dirigida8 Matemáticas1 2022-1Maria de los Angeles Antonio ChampiNoch keine Bewertungen

- DinamicaDokument9 SeitenDinamicajanet roncal sueldoNoch keine Bewertungen

- Mecanismos 8 Analisis Mecanismos de 4 EslabonesDokument6 SeitenMecanismos 8 Analisis Mecanismos de 4 EslabonesjuanNoch keine Bewertungen

- Niveles de Organización de La MateriaDokument4 SeitenNiveles de Organización de La MateriaMiriam Aguilar0% (1)

- Accidentes de Transito-TeoríaDokument8 SeitenAccidentes de Transito-TeoríaCeic Civil Tres DNoch keine Bewertungen

- 1 Determinación Experimental Del Centro de Presión en Una Superficie PlanaDokument15 Seiten1 Determinación Experimental Del Centro de Presión en Una Superficie PlanaAudberto Millones ChafloqueNoch keine Bewertungen

- Informe Arancador SuaveDokument10 SeitenInforme Arancador SuaveMaurice Garcia67% (3)

- Autovalores y AutovectoresDokument7 SeitenAutovalores y AutovectoresCarlos Alberto Vara Martín100% (1)

- Prueba C2 Septimo BasicoDokument9 SeitenPrueba C2 Septimo Basicodaniela100% (1)

- Respuesta en El Tiempo de Un Sistema de ControlDokument26 SeitenRespuesta en El Tiempo de Un Sistema de ControlGeovaniAndrangNoch keine Bewertungen

- Series de TaylorDokument25 SeitenSeries de Taylorjoseghe1610Noch keine Bewertungen

- Movimiento CircularDokument6 SeitenMovimiento CircularVictoria Bravo0% (1)

- FRESADODokument51 SeitenFRESADOHolmes Ripoll100% (1)

- Un Tubo Cilíndrico de Caucho Duro y Paredes GruesasDokument3 SeitenUn Tubo Cilíndrico de Caucho Duro y Paredes GruesasDaniel Guerrero0% (1)

- Guia 2 - Historia de La Fisica IIDokument2 SeitenGuia 2 - Historia de La Fisica IIANGELICA MARIA MONTAGUT CARDENASNoch keine Bewertungen