Beruflich Dokumente

Kultur Dokumente

GPP Cours-2

Hochgeladen von

ahla77Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

GPP Cours-2

Hochgeladen von

ahla77Copyright:

Verfügbare Formate

IUT LumireProduction & Productique Gestion de Lyon 2

CHAPITRE I : Mthodes de Gestion

Gestion de Production & Productique Cours

Samia Chehbi GAMOURA

Dpartement de Gestion de Logistique et de Transport - Promotion 2me anne

IUT Lumire de Lyon 2- GLT-2 1 S. C. GAMOURA

Gestion de Production & Productique

CHAPITRE I : Mthodes de Gestion

CHAPITRE II

Mthodes de Gestion

IUT Lumire de Lyon 2- GLT-2

S. C. GAMOURA

Gestion de Production & Productique

CHAPITRE I : Mthodes de Gestion

1. Ordonnancement et Gestion de Production

Le rle de la fonction dordonnancement est de dterminer les ordres de passage, sur les postes de travail dun atelier, des diffrents items (pices, lots de pices, sous-ensembles) qui doivent y tre labors, pour rpondre un certain nombre dobjectifs tout en respectant les contraintes de fabrication.

1.1. Fonction dordonnancement :

La dcision lmentaire sur le flux de pices dun atelier est le lancement, sur un poste de travail qui vient de se librer dune opration concernant un item donn. Ces dcisions prises par le chef datelier, visent optimiser les dlais de fabrication et les files dattentes devant les postes de travail, qui sont les proccupations majeures de toute entreprise. La fonction dordonnancement a pour but de planifier ces dcisions ce qui permet de prvoir finement le fonctionnement de latelier. On peut alors : Anticiper des problmes de capacit qui navaient peut tre pas dtect un niveau plus global. Prciser les dlais de fabrication. Placer dans le temps les diffrentes taches, ce qui permet de prvoir laffectation des personnels et la mise disposition des outils et outillages ncessaires.

1.1.1. Entres-Sorties :

Les entres-sorties de la fonction dordonnancement sont schmatiss ainsi :

Contraintes Technologiques

Ordre de Fabrication ( OF )

Fonction dordonnancement

Planning des Oprations

Outils Logiciels

Fig.1. Les entres- sorties de la fonction

Les contraintes technologiques : sont les contraintes lis aux gammes de fabrication et lutilisation des postes de travail.

On peut distinguer trois types de sorties : Le planning proprement dit, gnralement sous forme de diagramme de Gantt. Des indicateurs de performances concernant le respect des dlais, les dures de fabrication et lutilisation des ressources.

IUT Lumire de Lyon 2- GLT-2

S. C. GAMOURA

Gestion de Production & Productique

CHAPITRE I : Mthodes de Gestion

Des documents pour la distribution de travail (les fiches suiveuse, bons de travail, etc.)

1.2. Problmes dordonnancement de latelier :

La mission dordonnancement dans un atelier est un problme complexe part entire, et sa complexit augmente selon les dimensions de latelier (nombre doprations, machines, etc.). Les rsultats qui permettent de trouver une fonction optimale sont trs limits et peu ralistes.

1.2.1. Les contraintes :

On peut considrer que lon a trois grandes catgories de contraintes respecter : Les gammes de fabrication : elles imposent des contraintes denchanement dans le temps de certaines oprations combin lutilisation dun certain nombre de ressources et ce pour une opration donne. Les limitations du nombre de ressources de chaque type. En effet, on distingue : Ressources de types disjonctifs : existent en un seul et unique exemplaire : le cas des postes de travail. Ressources de types cumulatifs : tels que les ressources humaines.

Dlais : Chaque OF doit tre fabriqu dans un crneau temporel caractris par une date de dbut au plus tt et date de fin au plus tard.

1.2.2. Critres et Indicateurs de performance :

On parle dindicateurs de performances qui permettent dvaluer ladquation dun ordonnancement aux objectifs de latelier, plutt que de critres doptimisation. Il en existe plusieurs : En-cours, dlai de fabrication : Ces deux indicateurs sont fortement corrls. Le premier concerne le nombre moyen ditems ou la charge moyenne de travail, dans latelier ou devant chaque poste de travail. Les dlais de fabrication caractrisent le temps moyen au maximum pass par OF dans latelier ou le temps dattente global ou pas poste.

Dlai de Fabrication = Date dachvement Date de dbut au plutt Respect des dlai : Le respect global des dlai peut tre caractris par le retard maximum ou moyen dun ensemble dOFs, ou par le nombre dOFs en retard. Occupation des ressources : les taux dactivits, en distinguant ventuellement les temps de rglage des dures opratoires. Dure totale : appel dans le domaine acadmique le makespan, est trs peu utilis dans les problmes industriels.

IUT Lumire de Lyon 2- GLT-2

S. C. GAMOURA

Gestion de Production & Productique

CHAPITRE I : Mthodes de Gestion

1.2.2. Problme central :

Caractris de la faon suivante : Chaque OF est dfini par une gamme linaire doprations avec des contraintes denchanement strict et, ventuellement, un dlai de livraison. - Chaque opration a une dure bien dfinie et ne peut tre effectue que sur une seule machine. - Chaque machine ne peut traiter quun seul OF la fois. Ce problme est connu dans le domaine acadmique sous le nom de n/m job-shp. n/m job-shp = Excution de n taches sur m machines. Cest le problme de base dordonnancement datelier. autour duquel tournent tous les progiciels -

1.3. Mthodes dordonnancement datelier

Le problme de gestion des taches en concurrences dans les machines et les conflits rsoudre implique la dfinition dune stratgie pour ordonner le traitement des conflits le mieux possible ainsi quune rgle de solution de chaque conflit : Pour cela il existe plusieurs approches, les principales sont : Algorithmes spcialiss : construction progressive de lordannacement. Ils intgrent les contraintes ainsi que la stratgie et la rgle de rsolution. Cette approche dite dalgorithme glouton ne permet pas de mettre en vidence les consquences dune dcision sur le respect des dlais de livraison.

Ex : 3 machines avec 3 OF et lensemble des dates au plus tt et au plus tard

Date au plus tt Machine 1 Machine 2 Machine 3

Date au plus tard OF A

Date au plus tt Machine 1 Machine 2 Machine 3

Date au plus tard OF A B

Date au plus tt Machine 1 Machine 2 Machine 3

Date au plus tard OF A C

Fig.2. Exemple dillustration dordonnancement

IUT Lumire de Lyon 2- GLT-2

S. C. GAMOURA

Gestion de Production & Productique

CHAPITRE I : Mthodes de Gestion

Le schma ci-dessous ordonnance les oprations de chaque FO sur chaque machine indpendamment. Pour avoir un ordonnancement cohrent, il faut rassembler les trois OF en ordre ABC ou BAC ou etc. :

Date au plus tt Machine 1 Machine 2 Machine 3

2 1 3 1 2 1 2

Date au plus tard Ordre ABC

Fig.3. Combinaison de trois OF en stratgie ABC

La stratgie est dfinie par lordre des OFs :

Date au plus tt Machine 1 Machine 2 Machine 3

2 1 3 1 2 1 2

Date au plus tard Ordre ABC

Date au plus tt Machine 1 Machine 2 Machine 3

2 3 1 1 2 1

Date au plus tard Ordre ABC

2

Fig.4. Comparaison entre deux stratgies de combinaison des OFs

Programmation par contraintes : Le problme est modlis par lintermdiaire dun ensemble de variables (par exemple les dates des dbuts des taches) et les contraintes lies ces variables. Cette approche est utilis en couplage avec dautres algorithmes dans le cadre industriel.

2. Prvision et Planification

Dans lentreprise, un plan de fabrication doit donc ragir aux donnes courantes de production de stockage et de demande. Mais les dcisions quil gnre doivent aussi prendre en compte lvolution future de systme en intgrant les donnes prvisionnelles.

2.1. Que prvoir et planifier ?

2.1.1. La disponibilit et lutilisation des ressources :

On entend par ressource habituellement les quipes de travail, les dispositifs de stockage, de transports, des machines dassemblage et de transformation (unitaires ou groupes en pools). Ils sont caractriss souvent par leurs capacits et leur performance.

IUT Lumire de Lyon 2- GLT-2

S. C. GAMOURA

Gestion de Production & Productique

CHAPITRE I : Mthodes de Gestion

La planification de la production se situe alors au niveau tactique dutilisation des ressources existantes avec possibilit ventuelle de faire appel la sous-traitance ou des heures supplmentaires.

2.1.2. Rpartition du travail dans le temps :

La dure de vie et damortissement des quipements dans les ateliers est longue, et cest sur des horizons long terme que leurs cots dutilisation peuvent tre valus et optimiss. Or, la demande ne peut tre prvue pour une ci longue dure. Pour tre suffisamment ractive, la planification de la production doit porter sur un horizon court ou moyen terme et le plan de production doit tre souvent remis en cause.

2.1.3. Quantits produire:

Pour calculer les quantits produire chaque priode de lhorizon de planification, les demandes et les capacits de production futures sont gnralement supposes parfaitement connues.

2.1.4. Niveaux de stocks:

Lexistence des stocks est une ncessit vu : La possibilit de problme dapprovisionnement Les risques de pannes La capacit limit des ressources productives Les exigences des clients en termes de dlais de livraison

3. Gestion des Stocks

Les stocks sont constitus de lensemble des marchandises, matire premire, produits semi-finis, finis, etc. que possde une entreprise. On peut identifier cinq grandes catgories de stocks : Les approvisionnements : est constitu des matires premires ou les produits semi-finis en provenance des fournisseurs. Les en-cours (stocks tampons) : forms des produits semi-finis en cours de transformation. Ils se situent entre les machines ou les ateliers. Stocks de produits finis : en attente de livraison Stocks doutillage : des outils utiliss pour assurer la production Stocks des pices dtachs et de rechange pour la maintenance des quipements

IUT Lumire de Lyon 2- GLT-2

S. C. GAMOURA

Gestion de Production & Productique

CHAPITRE I : Mthodes de Gestion

3.1. Cots de stocks :

Les spcialistes estiment 25% des capitaux immobiliss industrielle. Il existe trois types de cots sur les stocks : dune entreprise

Cot dacquisition : regroupent tout ce qui est li la constition du stock. Pour les approvisionnements, loutillage ou la maintenance, ces cots proviennent du service achat, de livraison et les frais de rception de la marchandise. Pour les en-cours, il sagit de cot de lancement de la production (main duvre par ex.). Les cots dacquisition sont proportionnels au nombre de commandes passes. Cot de possession : relvent des moyens ncessaires lexistence des produits dans les stocks (les surface de rangement), du personnel (gardien), etc. Il est proportionnel la valeur du produit stock et la dure de son stockage. Cot de pnurie : Ils sont les plus rpondus et les plus difficiles cerner.

Ex1 : Perte de clients cause dune non livraison. Ex2 : Remplacement des pices manquantes par des pices de rechange sans augmenter le prix de diffrence.

Quantit

Temps

Fig.5. Evolution du stock en fonction du temps

4. Calcul des besoins ( MRP0, MRP1, MRPII )

La mthode MRP ( Material Requirement Planning avant et Method Resources Planning aujourdhui ) est considr comme la deuxime tape de dmarche de planification et ordonnancement.

Prvisions de Prvisions de vente vente

Distribution du Distribution du travail travail

Planning et Planning et Charges Charges

Calcul des Calcul des Besoins Besoins MRP MRP

Trs court terme

court terme

Moyen terme

long terme

Horizon

Fig.6. Position de la mthode MRP parmi les tapes de planifications

IUT Lumire de Lyon 2- GLT-2

S. C. GAMOURA

Gestion de Production & Productique

CHAPITRE I : Mthodes de Gestion

Selon le thorme dOrlicky, on dfinit des besoins indpendants appels galement besoin alatoires ou externes issus de lextrieur de lentreprise (commandes clients, prvisions de ventes) et besoin dpendants appels galement besoins induits, ou internes lentreprise. Ils sont dpendants et relis selon les liens de composition dans les nomenclatures. Donc le postula dOrkily dit : Les besoins indpendants ne peuvent tre questims Les besoins dpendants doivent tre calculs.

4.1. Besoins Bruts et Besoins nets

Le besoin brut sur un article composant est la quantit ncssaire pour le montage des produits composs utilisant ce composant. Elle correspond donc au besoin sur le produit compos transform par le ou les coefficients du lien dans la nomenclature. Le besoin brut sur un produit est la somme des besoins externes sur ce produit.

Besoin brut = Somme des besoins induits et des besoins externes sur un article.

Le besoin net est calcul partir des besoins bruts en prenant en compte les stocks et en-cours de fabrication ( ou de commande fournisseur ), chancs sur les semaines venir. Le besoin net existe si la date T, on a : Stock(T) < 0 On appelle Manquant la quantit de produit quil est impossible de couvrir par le stock physique la priode T ou par le stock prvisionnel la priode T+x

4.2. Besoin net et stock de scurit

La dfinition du besoin net a t faite en comparant le disponible au stock nul. A cause des alas de consommation ou de rapprovisionnement on dfinit souvent le stock de scurit, et dans ce cadre, le disponible net ne doit pas tre compar zro, mais au stock minimum (mini). On gnre donc un projet chaque fois que le disponible tombe en dessous du stock mini (ou de scurit).

4.3. Projet

Chaque fois quil existe un besoin net ( ou manquant ), le principe de la mthode MRP est de supposer que ce besoin net est couvert par une ressource complmentaire aux ressources existantes. Cette ressource complmentaire est un Projet. Ce projet est un projet dordre de fabrication ou projet dOF si larticle est fabriqu, un projet dordre dachat ou projet dOA si larticle est approvisionn.

IUT Lumire de Lyon 2- GLT-2

S. C. GAMOURA

Gestion de Production & Productique

CHAPITRE I : Mthodes de Gestion

Tout traitement MRP est suivi dune phase de transformation des projets en ressources fermes. Les projets OA se transforment en commandes passs aux fournisseurs. Les projets OF se transforment en ordres de fabrications.

4.3. Explosion de nomenclature

Un projet de fabrication qui est une ressource pour le compos, induit de plus un besoin sur les composants de ce compos. Mais pour que le compos soit disponible la date T, il faut que le composant soit disponible au moment ncessaire pour la gamme de ce compos. En consquence : 1. un projet la priode T induit un besoin sur les composants : T Cycle de fabrication du compos 2. Le besoin induit sur un composant est gnr par une ressource et non par un besoin. Ce point est fondamental. Il illustre la diffrence quil y a entre la mthode MRP et les mthodes anciennes. Dans lexplosion de besoin brut, le besoin sur un composant est gnr directement par le besoin sur un compos.

4.4. Dlai et cycle de fabrication

Si un besoin net existe la priode T+x, on gnre un projet qui couvre ce besoin net dans la priode T + X. Pour les articles fabriqus, ce projet sur le compos gnre sur les composants directs un besoin la priode T + X cycle de fabrication compos. Pour les articles achets, ce projet suppose la passation dune commande fournisseur : T + X Cycle de dapprovisionnement La mthode MRP excute donc en partant de la date dexigibilit du besoin en dduisant les dates dexigibilits des composants primaires.

IUT Lumire de Lyon 2- GLT-2

10

S. C. GAMOURA

Das könnte Ihnen auch gefallen

- LES MACROS AVEC GOOGLE SHEETS: Programmer en JavascriptVon EverandLES MACROS AVEC GOOGLE SHEETS: Programmer en JavascriptNoch keine Bewertungen

- Cours de Gestion Des Projets InformatiquesDokument40 SeitenCours de Gestion Des Projets InformatiquesAdonis balanganayiNoch keine Bewertungen

- ConfectionDokument16 SeitenConfectionAbdelhamid Hamouda Issaoui100% (1)

- Document Fomation ZKK Amenagement PosteDokument34 SeitenDocument Fomation ZKK Amenagement Postetoumi_omar100% (2)

- Document Fomation ZKK Methodologie ChronometrageDokument46 SeitenDocument Fomation ZKK Methodologie Chronometragetoumi_omar100% (1)

- Cours ChronométrageDokument51 SeitenCours ChronométrageRiadhZaabi100% (1)

- Livret 2 - Dossier validation VAE - Responsable de travaux Réseaux télécoms Très Haut Débit: 2023, #62Von EverandLivret 2 - Dossier validation VAE - Responsable de travaux Réseaux télécoms Très Haut Débit: 2023, #62Noch keine Bewertungen

- Compte Rendu TP ERPDokument10 SeitenCompte Rendu TP ERPastalNoch keine Bewertungen

- ORDONNANCEMENT DE LA PRODUCTION Chapitre PremierDokument75 SeitenORDONNANCEMENT DE LA PRODUCTION Chapitre PremierSaadaoui Fakreddine100% (2)

- Rapport de TP Prélude ProductionDokument14 SeitenRapport de TP Prélude ProductionSara100% (4)

- m03 Analyse de Fabrication Et Gammes Dusinage-partie2-Fm-tsmfmDokument108 Seitenm03 Analyse de Fabrication Et Gammes Dusinage-partie2-Fm-tsmfmMohamedAliJlidi50% (2)

- Ordonnancement Et Gestion Des Flux - Esith - 2019Dokument115 SeitenOrdonnancement Et Gestion Des Flux - Esith - 2019Fatima Ezzahraa NahidNoch keine Bewertungen

- Groupe N°14 - La Planification de La ProductionDokument18 SeitenGroupe N°14 - La Planification de La ProductionOverDoc100% (5)

- Cours Prise de Temps Et ÉquilibrageDokument15 SeitenCours Prise de Temps Et ÉquilibragemarzoukNoch keine Bewertungen

- Planification et contrôle de la production et des stocks : techniques et pratiquesVon EverandPlanification et contrôle de la production et des stocks : techniques et pratiquesBewertung: 3 von 5 Sternen3/5 (1)

- Guide L Cartographie Des Risques D'une Mission D'audit Interne v3 - 12 Points ClesDokument34 SeitenGuide L Cartographie Des Risques D'une Mission D'audit Interne v3 - 12 Points ClesFormation ComptabiliteNoch keine Bewertungen

- Picaso CorrigeDokument4 SeitenPicaso CorrigeMarouane BoussellamiNoch keine Bewertungen

- Automatique Industrielle.Dokument91 SeitenAutomatique Industrielle.ahla77100% (1)

- La Méthode SMED - IIDokument9 SeitenLa Méthode SMED - IITarekBedidaNoch keine Bewertungen

- Document Fomation Oim Amenagement PosteDokument29 SeitenDocument Fomation Oim Amenagement Postetoumi_omar100% (2)

- Gestion de ProjetDokument32 SeitenGestion de ProjetRedouane ZarbalNoch keine Bewertungen

- Picasocorrige 2Dokument4 SeitenPicasocorrige 2ibra100% (2)

- Document Fomation Oim Methodologie ChronometrageDokument46 SeitenDocument Fomation Oim Methodologie Chronometragetoumi_omarNoch keine Bewertungen

- Groupe N°04 - L'optimisation de La ProductionDokument15 SeitenGroupe N°04 - L'optimisation de La ProductionOverDoc100% (3)

- Budget de ProductionDokument46 SeitenBudget de ProductionFatma RachdiNoch keine Bewertungen

- Gestion de Production Doc-ÉlèveDokument7 SeitenGestion de Production Doc-Élèveyassine yazidiNoch keine Bewertungen

- Rapport de TP - GPDokument24 SeitenRapport de TP - GPMouhcine OufkirNoch keine Bewertungen

- Chapitre 3 La Fonction de Production-ProfDokument10 SeitenChapitre 3 La Fonction de Production-ProfAsma EzziNoch keine Bewertungen

- Les Problèmes D'ordonnancement Des AteliersDokument7 SeitenLes Problèmes D'ordonnancement Des AteliersMalek Ben GamraNoch keine Bewertungen

- support1PicasoCorrige 1Dokument4 Seitensupport1PicasoCorrige 1Khaoula EddouibNoch keine Bewertungen

- Cour Ensem Ord7Dokument51 SeitenCour Ensem Ord7hamza elgarragNoch keine Bewertungen

- Cour Ensem Ord3Dokument28 SeitenCour Ensem Ord3hamza elgarragNoch keine Bewertungen

- Compte Rendu TP ERPDokument10 SeitenCompte Rendu TP ERPastalNoch keine Bewertungen

- Budget de ProductionDokument16 SeitenBudget de ProductionAimé KouassiNoch keine Bewertungen

- Pfa StageDokument24 SeitenPfa StagerachidchamarNoch keine Bewertungen

- Chapitre 02-MRP2 (Mode de Compatibilité)Dokument25 SeitenChapitre 02-MRP2 (Mode de Compatibilité)fhfhbfhgcbfghdh100% (1)

- LivreDokument16 SeitenLivredarlanneNoch keine Bewertungen

- PreludeDokument32 SeitenPreludeAchref AbidiNoch keine Bewertungen

- Groupe N°28 - La GpaoDokument18 SeitenGroupe N°28 - La GpaoOverDoc100% (2)

- Lecon 9Dokument11 SeitenLecon 9doubeNoch keine Bewertungen

- PR 09 Maîtrise Des Techniques D'ordonnancement LancementDokument71 SeitenPR 09 Maîtrise Des Techniques D'ordonnancement LancementHamdi Ibrahim100% (1)

- Cours 301-2021Dokument31 SeitenCours 301-2021Christ ToukoNoch keine Bewertungen

- Fonction Ordonnancement Au Sein DUn SystDokument11 SeitenFonction Ordonnancement Au Sein DUn Systlatifa boussaliaNoch keine Bewertungen

- Exercice OrdoDokument3 SeitenExercice OrdoFatima-ezzahrae BardouniNoch keine Bewertungen

- Inbound 116975068957925131Dokument52 SeitenInbound 116975068957925131haithemhanouz8Noch keine Bewertungen

- Supply Chain-PlannifDokument18 SeitenSupply Chain-PlannifAhmed KhiaraNoch keine Bewertungen

- GPA205Dokument7 SeitenGPA205Sou TibonNoch keine Bewertungen

- Apqp Details Liste BriefDokument5 SeitenApqp Details Liste BriefMed HOUDNoch keine Bewertungen

- Chapitre Introduction À L'ordonnancementDokument56 SeitenChapitre Introduction À L'ordonnancementArbi HelaNoch keine Bewertungen

- Ordonnancement de La ProductionDokument38 SeitenOrdonnancement de La ProductionNouhaila ADBIBNoch keine Bewertungen

- Z Chap 3 Cours - GP - MRP-2020Dokument17 SeitenZ Chap 3 Cours - GP - MRP-2020aminaidrissi804Noch keine Bewertungen

- Chapitre 5 OrdonnancementDokument39 SeitenChapitre 5 OrdonnancementSoufiane Faidi100% (1)

- Ordonncement 2021 2022 Chapitre 1Dokument57 SeitenOrdonncement 2021 2022 Chapitre 1Rä Høuba100% (1)

- Ordonncement 2021 2022 Chapitre 1Dokument57 SeitenOrdonncement 2021 2022 Chapitre 1Rä Høuba100% (1)

- Aec Seance 4Dokument32 SeitenAec Seance 4erfrefreefefefeNoch keine Bewertungen

- Ordonnancement PDFDokument13 SeitenOrdonnancement PDFamour babassanaNoch keine Bewertungen

- Document Fomation-Oim-Type de ChronometrageDokument4 SeitenDocument Fomation-Oim-Type de Chronometragetoumi_omarNoch keine Bewertungen

- M16 Dossier de Fabrication-partie1-FM-TFMDokument68 SeitenM16 Dossier de Fabrication-partie1-FM-TFMHanane Tounsi100% (1)

- P11S3 L'ordonnancement de La ProductionDokument5 SeitenP11S3 L'ordonnancement de La ProductionALHASSANE ADAMA DialloNoch keine Bewertungen

- ch1ch2 Bureau Detude m1 MMTHDokument24 Seitench1ch2 Bureau Detude m1 MMTHchorfi khemissiNoch keine Bewertungen

- Cours Informatique Industrielle Master 2020 - Mme GhoulDokument54 SeitenCours Informatique Industrielle Master 2020 - Mme GhoulimenenouvelleNoch keine Bewertungen

- La théorie des contraintes: Identifier et éliminer les obstacles pour une efficacité maximaleVon EverandLa théorie des contraintes: Identifier et éliminer les obstacles pour une efficacité maximaleNoch keine Bewertungen

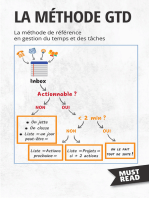

- La Méthode GTD: La méthode de référence en gestion du temps et des tâchesVon EverandLa Méthode GTD: La méthode de référence en gestion du temps et des tâchesNoch keine Bewertungen

- CH3-Programmation PGP PDFDokument10 SeitenCH3-Programmation PGP PDFahla77100% (1)

- Auto Formation Moldplus 5 AxesDokument56 SeitenAuto Formation Moldplus 5 Axesahla77Noch keine Bewertungen

- Guide Pratique de La Productique PDFDokument193 SeitenGuide Pratique de La Productique PDFahla77Noch keine Bewertungen

- TD MGDokument2 SeitenTD MGahla77Noch keine Bewertungen

- Matlab Et Solidworks Installation Et Lancement V1.1Dokument5 SeitenMatlab Et Solidworks Installation Et Lancement V1.1ahla77Noch keine Bewertungen

- TP Matlab 2007Dokument116 SeitenTP Matlab 2007ahla77Noch keine Bewertungen

- Chapitre 1 - Liaison Complete - WWW - Idrissicours.on - MaDokument7 SeitenChapitre 1 - Liaison Complete - WWW - Idrissicours.on - MaUnica Figlia KenzaNoch keine Bewertungen

- Quels Sont Les Facteurs Clés de Succès de L'intégration D'un Système de Contrôle de Gestion ?Dokument100 SeitenQuels Sont Les Facteurs Clés de Succès de L'intégration D'un Système de Contrôle de Gestion ?mazjkNoch keine Bewertungen

- La Loi N° 12-90 Relative À L'urbanismeDokument16 SeitenLa Loi N° 12-90 Relative À L'urbanismeمحمد فهميNoch keine Bewertungen

- Phase 2 - DBS BBU Installation Procedure - 2Dokument2 SeitenPhase 2 - DBS BBU Installation Procedure - 2jeangastienkwimangfoubyNoch keine Bewertungen

- 396 FFGGDokument81 Seiten396 FFGGhanane hanNoch keine Bewertungen

- Les Mathématiques de Tous Les JoursDokument4 SeitenLes Mathématiques de Tous Les Joursolivier lNoch keine Bewertungen

- Chapitre 1 Pilotage ProjetDokument17 SeitenChapitre 1 Pilotage ProjetHamza MaghraouiNoch keine Bewertungen

- TP1 ChlefDokument10 SeitenTP1 ChlefInconnuNoch keine Bewertungen

- Guide Pratique Methodologies Gestion de Projets PlanzoneDokument26 SeitenGuide Pratique Methodologies Gestion de Projets PlanzoneSinaly Diarra100% (1)

- Les Opinions Exprimées Dans Ce Travail Sont Propres À Leur Auteur Et N'engagent Ni L'université Protestante Au Congo Ni La Direction Dudit TravailDokument75 SeitenLes Opinions Exprimées Dans Ce Travail Sont Propres À Leur Auteur Et N'engagent Ni L'université Protestante Au Congo Ni La Direction Dudit TravailChristian MubenoNoch keine Bewertungen

- Niger Pacurd Final 0Dokument64 SeitenNiger Pacurd Final 0joelmahamba9Noch keine Bewertungen