Beruflich Dokumente

Kultur Dokumente

Luciano L. Machado Prh34 Ufsc Enq G

Hochgeladen von

Genilson E Neliane SilvaOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Luciano L. Machado Prh34 Ufsc Enq G

Hochgeladen von

Genilson E Neliane SilvaCopyright:

Verfügbare Formate

1

UNIVERSIDADE FEDERAL DE SANTA CATARINA

CURSO DE GRADUAO EM ENGENHARIA QUMICA

CONTROLE DE PROCESSOS DISTRIBUIDOS

NA PRESENA DE TEMPO MORTO

Monografia Submetida Universidade Federal de Santa Catarina Referente

Bolsa de Iniciao Cientfica do Programa de Recursos Humanos da ANP para o

Setor Petrleo e Gs PRH-34 ANP/MCT.

Luciano Luiz Machado

Florianpolis, Novembro de 2004

2

Mais vale lanar-se luta, alcanar triunfo e glria, mesmo expondo-se

ao insucesso, do que formar fila com pobres de esprito, que no amam

muito nem sofrem muito, mas vivem nessa penumbra cinzenta sem

conhecer vitria nem derrota.

Franklin D. Roosevelt

3

Agradecimentos

Agradeo a toda minha famlia pelo carinho, amor, conselhos,

compreenso e apoio.

Ao Professor Ricardo Antonio Francisco Machado pela amizade,

orientao, confiana, comprometimento e compreenso.

Aos amigos Larissa, Kila e Reinaldo pela convivncia, amizade e

ajuda mtua no decorrer deste trabalho.

A Universidade Federal de Santa Catarina pelo espao fsico cedido

para a realizao dos experimentos no Laboratrio de Controle de

Processos no Departamento de Engenharia Qumica e Alimentos.

Ao apoio financeiro da Agncia Nacional do Petrleo - ANP, e da

Financiadora de Estudos e Projetos - FINEP, por meio do Programa de

Recursos Humanos da ANP para o Setor Petrleo e Gs PRH-34

ANP/MCT.

Sumrio

1 - Introduo ............................................................................ 6

2 - Reviso Bibliogrfica ............................................................ 7

2.1 - Controlador PID .................................................................14

2.2 - Propriedades do Preditor de Smith .......................................25

3 - Materiais e Mtodos............................................................ 42

3.1 - Unidades Experimentais ......................................................42

3.2 - Identificao do Sistema.....................................................48

3.3 - Simulao.........................................................................54

4 - Bibliografia......................................................................... 62

5 - Anexo.................................................................................. 66

5.1- Aproximao grfica para modelos de primeira ordem usando

uma perturbao degrau.............................................................66

5.2 - Relaes de projeto segundo Cohen & Coon........................69

5.3 - Relaes de projeto baseadas no critrio da integral do erro

absoluto ponderado (ITAE)........................................................71

6

1 - Introduo

Os processos da Indstria de Petrleo e Gs Natural caracterizam-

se por apresentar dinmicas bastante complexas e grande grau de

acoplamento. Adicionalmente, elevados tempos mortos aliados a no

linearidade da maioria dos processos, torna o projeto e ajuste dos

sistemas de controle uma tarefa difcil.

Um sistema de controle ineficiente sinnimo de perda de lucro.

Com o objetivo de estudar os problemas de controle presentes numa

planta de petrleo e gs, o Tempo Morto apresenta-se como um desafio

a ser minimizado.

O tempo morto pode ser definido como o tempo que transcorre

entre o instante em que introduzida uma mudana na varivel de

entrada do processo e o instante em que a sada do mesmo comea a

mudar. Na verdade, por trs do tempo morto, existem problemas fsicos

caractersticos de cada sistema.

O principal objetivo do presente trabalho melhorar a resposta do

sistema de controle perante perturbaes, quando estes possuem

elevado tempo morto. Para isso, utilizou-se estruturas de controle

baseadas no Preditor de Smith, um compensador de tempo morto que

baseia-se na incluso do modelo do processo com o atraso de transporte

na malha de controle, visando a melhoria do desempenho de sistemas

de controle baseadas no clssico PID, que tambm foi objeto de estudo.

Utilizou-se um reator de polimerizao para comprovar a eficcia

do Preditor de Smith acoplado a um controlador PID acoplado, perante o

PID convencional para reduzir problemas de tempo morto, visando

implementao da tcnica nas unidades de produo de uma indstria

de Petrleo e Gs para promover melhorias.

7

2 - Reviso Bibliogrfica

O petrleo, no estado em que extrado do solo, tem

pouqussimas aplicaes. uma complexa mistura de molculas,

compostas principalmente de carbono e hidrognio - os

hidrocarbonetos, alm de algumas impurezas. Para que o

aproveitamento energtico adequado do petrleo, deve-se submet-lo a

processos de separao, converso e tratamentos.

O petrleo deve ser processado e transformado de maneira

conveniente, com o propsito de obter-se a maior quantidade possvel

de produtos de maior qualidade e valor comercial. Atingir este objetivo,

com o menor custo operacional, a diretriz bsica da refinao.

A necessidade atual em diminuir as variaes existentes na

qualidade dos produtos, acoplada a uma rigorosa regulamentao

ambiental nas indstrias de Petrleo e Gs e processos qumicos em

geral, motiva a uma melhoria do sistema de controle, bem como da

forma em controlar estes processos.

Os sistemas para processos de controle so desenvolvidos de

forma a maximizar a produo e minimizar seus custos, alm de

eliminar possveis riscos que possam comprometer a produo. Tarefas

que antes aplicavam um alto risco aos operadores de equipamentos,

podem ser realizadas remotamente na mais completa segurana.

Como a globalizao da economia, a competitividade do mercado

global e as rigorosas leis ambientais, esto cada vez mais acirradas, as

empresas precisam produzir muito, com alta qualidade, e com preos

acessveis. Isto s possvel implantando-se tcnicas avanadas de

controle de processo, o que torna este uma ferramenta indispensvel

para a indstria moderna.

Pela complexidade e o volume de material processado na indstria

8

Petroqumica, esta foi e pioneira na otimizao, superviso e

controle de processos, reduzindo custos, aumentando a qualidade dos

produtos e margem de lucro para sobreviverem na economia mundial.

Os processos da Indstria de Petrleo e Gs Natural caracterizam-

se por apresentar dinmicas bastante complexas e grande grau de

acoplamento. Adicionalmente, elevados tempos mortos aliados a no

linearidade da maioria dos processos, torna o projeto e ajuste dos

sistemas de controle uma tarefa difcil.

Alm do tempo morto (que ser discutido a seguir), inmeras

perturbaes existentes numa planta de processamento de petrleo

dificultam o ajuste e sintonia dos controladores. Cabe lembrar que uma

planta de processamento de petrleo composta por diversas unidades,

todas integradas e operando de forma seqencial. Assim, um

controlador ajustado de maneira inadequada pode desestabilizar todo o

processo, causando perda de matria prima e lucro. Adicionalmente, as

indstrias de petrleo processam matria prima de diferentes origens,

cujas propriedades apresentam diferenas significativas, o que eleva o

grau de dificuldade no ajuste dos sistemas de controle.

A figura 2.1, abaixo, representa o esquema de uma unidade de

fracionamento de petrleo, evidenciando o grau de interao entre as

variveis e o sequenciamento de operaes. Pode-se observar, tambm,

a grande interao existente nas subunidades que compem a unidade

de fracionamento e uma grande variedade de processos que envolvem

troca trmica.

9

Figura 2.1 - Esquema de unidade de fracionamento de petrleo.

Destilao, Extrao de Aromticos, Adsoro, Craqueamento

Cataltico e Trmico, so alguns dos processos encontrados na indstria

de Petrleo e Gs que so responsveis pela produo de uma infinidade

de produtos a partir do leo cru, como a Gasolina, GLP (Gs Liquefeito

do Petrleo), Querosene, leos e outros.

Conhecer como e quanto uma perturbao na entrada pode afetar

a sada de um processo, torna-se indispensvel para uma boa eficincia

de produo e um desafio a ser solucionado. Os modelos matemticos

que representam um determinado sistema tm a finalidade de mostrar

como perturbaes podem afetar o sistema, mas muitas vezes estes

modelos so simplificados, o qual geram erros que diferem estes, do

sistema real.

10

Um dos principais problemas encontrado no controle de processos

o chamado "Tempo Morto. Sempre que material ou energia

fisicamente movimentado num processo, existe um tempo morto

associado ao movimento. Ele causado pelo tempo que o material ou

energia leva para ser transferida da posio de suprimento posio do

sensor.

Alm do movimento fsico de material ou energia, existem outras

fontes de tempo morto. O uso de cromatgrafos, por exemplo, para

medir concentrao em amostras de fluxo de lquido ou gs tomado do

processo introduz um tempo morto, o tempo de anlise.

A presena de tempo morto em um processo limita o desempenho

de um sistema convencional de controle por realimentao. Da

perspectiva de resposta em freqncia, um atraso de transporte

adiciona um atraso de fase na malha de realimentao, o que afeta a

estabilidade de malha fechada. Conseqentemente, o ganho do

controlador dever ser reduzido abaixo do valor que poderia ser usado se

no houvesse tempo morto, e a resposta de malha fechada se torna

lenta em comparao com o controle da malha sem atraso [7].

Os atrasos so uma parte fundamental da dinmica de muitos

processos industriais. Resumindo, o tempo morto pode ser definido

como o tempo que transcorre entre o instante em que introduzida

uma mudana na varivel de entrada do processo e o instante em que a

sada do mesmo comea a mudar.

Tempo Morto entre entradas e sadas so fenmenos comuns em

processos industriais, sistemas de engenharia, ecolgicos e biolgicos.

Transporte, atraso de medidas, tempo de anlise computao e atrasos

de comunicao, todos estes so responsveis por tempo morto dentro

da malha de controle. Especialmente reaes fsicas e qumicas que

ocorrem em processos industriais, geralmente resultam num

11

significativo tempo morto finito na resposta do sistema relativo a

entrada ou distrbios gerados no processo.

Tipicamente, nas operaes que ocorrem em uma Refinaria de

Petrleo, fabricao de papel, extruso de polmeros, klincagem do

cimento, fabricao do ao, existem considerveis problemas causados

pelo tempo morto. A presena de tempo morto na malha de controle

tem duas maiores conseqncias; primeiramente, a maior dificuldade

a anlise e projeto de controladores para sistemas em malha fechada. A

segunda, esta em encontrar o controle ideal para o sistema.

Para minimizar os pontos negativos relacionados ao tempo morto,

O. J. M Smith [1] apresentou um esquema de controle para sistema

SISO (single-input single-output), o qual tem o potencial de melhorar as

malhas de controle com tempo morto. Este esquema conhecido como

Preditor de Smith ou Compensador de Tempo Morto de Smith. Este

sistema de controle utiliza uma alimentao interna em malha fechada

que efetivamente diminui por cancelamento o tempo morto finito que a

configurao de controle em malha fechada apresenta [2].

As primeiras tentativas de aplicar o Preditor de Smith

demonstraram que os mtodos clssicos de projeto no eram

adequados para ele e seus esquemas similares. Investigaes tericas

executadas no final dos anos de 1970 e incio dos anos 1980

esclareceram as propriedades especiais do Preditor de Smith e

forneceram ferramentas para compreender e projetar tais algoritmos.

A partir de 1980 quando os controladores digitais comearam a

aparecer no mercado, tornou-se vivel projetar controladores digitais

complexos como os preditores, motivo pelo qual os pesquisadores

voltaram a ateno ao "Preditor de Smith analisando suas propriedades

e propondo modificaes na estrutura para satisfazer especificaes de

controle para os mais variados processos.

12

Nos ltimos anos a tecnologia dos sistemas digitais tem evoludo

rapidamente, aumentando as possibilidades de implantao e

diminuindo custos dos equipamentos, desta forma tem-se condies de

projetar um sistema de qualidade com baixos custos de implantao.

Ao longo dos ltimos anos, numerosos estudos nas propriedades

do Preditor de Smith tem sido realizados, tanto acadmicos quanto

industriais. Muitas modificaes tem sido sugeridas e o Preditor de

Smith foi estendido para o sistema MIMO (multi-input and multi-output)

com mltiplo tempo morto [2]. A eficincia do Preditor de Smith

depende diretamente da modelagem proposta, quanto maior a

similaridade entre o modelo sugerido e o processo em si, mas eficiente

ser o Preditor. No entanto, recentemente as modelagens esto se

tornando cada vez mais complexas, aumentando as dificuldades de

aplicao do Preditor de Smith em algumas reas.

Conseqentemente, devido a variedade de pesquisas, a robustez e

projeto do Preditor de Smith tm levado a importantes resultados. No

caso do projeto do Preditor de Smith, duas principais informaes

prvias so necessrias. A primeira esta relacionada com o modelo

nominal que identificado atravs de dados experimentais, ou

modelado com esquema matemtico. A segunda informao conhecer

o perodo exato do tempo morto. Geralmente, quando o modelo muito

prximo da planta real, o desempenho do Preditor de Smith trs vezes

maior como relatado por Doebelin [2] e por Marshall [3]. verdade que

quando o atraso real finito da planta e seu estado estacionrio so

conhecidos com exatido como mostrado por MacFarlane [4], melhorias

substanciais na resposta so atingveis.

Se o atraso dominante (maior que duas vezes a constante de

tempo equivalente do processo) fica difcil controlar o processo

utilizando controladores clssicos (tipo PI, por exemplo). No ambiente

13

industrial a soluo adotada pelos operadores de planta diminuir o

ganho proporcional do controle e/ou aumentar o tempo integral, de

forma que o sistema possa funcionar de maneira estvel embora com

dinmicas muito lentas [5]. Como j mencionado uma soluo para este

problema foi introduzida por Smith (1957) chamada posteriormente

"Preditor de Smith, baseada na incluso de um compensador de atraso

baseado no modelo do sistema real. Este acoplado em um controlador

do tipo PID pode reduzir significativamente o tempo morto do processo

promovendo excelente melhora na resposta e controle do sistema.

de conhecimento comum, por parte de operadores, engenheiros

e de pesquisadores da rea de automao industrial, a existncia de

controladores com as propriedades de ao Proporcional, Integral e

Derivativa, denominado PID, ou de trs termos, como descrito por

Astrom [6].

fato conhecido que, para processos com longos atrasos de

transporte, o desempenho do controle obtido com um controlador PID

limitado. Para tais processos faz-se necessria a utilizao de tcnicas

de controle mais elaboradas. A parte derivativa de um controlador PID

pode ser interpretada como um mecanismo de predio. Entretanto,

para processos com atrasos de transporte dominante, a ao derivativa

do controlador PID torna-se ineficaz e, at certo ponto, indesejvel.

Assim, a maior parte dos controladores que lidam como este tipo de

processos normalmente tem esta ao desligada.

A presena de atraso na malha de controle tem duas

conseqncias fundamentais:

1. O atraso (ou tempo morto) diminui consideravelmente a

fase do sistema, conseqentemente diminuem as margens de ganho de

fase do sistema.

14

2. No caso contnuo as relaes entrada-sada do sistema

tornam-se irracionais, o que dificulta o projeto de controle [15].

A utilizao de mtodos clssicos de projeto de controladores na

compensao de sistemas com atraso (por exemplo, Controladores tipo

"proporcional, integral e derivativo PID), exigem ajustes conservadores

(produzem resposta lentas) para garantir a estabilidade do sistema em

malha fechada [9]. De forma geral, se o atraso pequeno e o modelo

de baixa ordem, o ajuste do PID permite a obteno de uma soluo

aceitvel. Mas se o atraso grande e deseja-se obter respostas em

malha fechada mais rpidas, ento conveniente utilizar sistemas de

compensao de atraso.

2.1 - Controlador PID

Os controladores PID surgiram na dcada de 30 quando eram

implementados por dispositivos pneumticos e mecnicos. Com o

advento dos semicondutores, os controladores PID passaram a serem

implementados em "hardware analgicos. Na dcada de 60, com o

aparecimento dos circuitos integrados, formam implementados em

"hardware digital.

Na dcada de 50, com o surgimento dos computadores,

desenvolveram-se controladores PID digitais implementados por

"software.

Desde a dcada de 80, com o barateamento dos

microcomputadores, os controladores PID esto sendo utilizados na

indstria mundial e atualmente fazem parte do cotidiano de engenheiros

e operadores que atuam em nvel de cho de fbrica (local onde existem

os processos a serem controlados, instrumentao e controladores) e

15

constituem a grande maioria dos controladores encontrados em todo

tipo de instalao industrial. Na industria de Petrleo e Gs no

diferente, muitos dos processos de refino so controlador por

controladores PID.

O PID apresenta diversas caractersticas desejveis, pois incorpora

a realimentao de sada, tem reduzido nmero de parmetros

ajustveis, diretamente relacionados com as aes de controle; permite

a eliminao de "offsets atravs da ao integral; apresenta efeito

antecipativo atravs da ao derivativa e, com pequenas alteraes,

pode tambm tratar de problemas de saturao nos atuadores [7].

Na maioria dos problemas de controle industrial, os processos

apresentam caractersticas dinmicas benignas e especificaes de

desempenho no muito estritas, o que favorece o uso dos controladores

PID [7].

O controlador PID h muito tempo o algoritmo de controle mais

utilizado, capaz de controlar uma grande variedade de processos se

sintonizando adequadamente e est incorporado a operao de

processos industriais devido sua simplicidade, baixo custo e ao fato de

que normalmente proporciona um desempenho satisfatrio ao processo

controlado [8].

O controlador PID incorpora as trs aes, a Proporcional, Integral

e Derivativa.

A ao Proporcional fornece uma relao linear (ganho) entre o

sinal de entrada e a sada do controlador, na verdade, a sada do

controlador proporcional (P) proporcional ao erro entre a referncia e

o valor medido do processo [5]. Matematicamente, o sinal de sada do

controlador proporcional expressa por:

y(t) = yo + Kc.e(t) (2.1.1)

16

Onde:

y(t) = o sinal de sada do controlador, no instante t;

yo = o sinal de sada do controlador no estado estacionrio (erro

nulo);

Kc = ganho do controlador;

e(t) = o sinal de erro, a diferena entre a referncia e o valor da

varivel medida.

Neste tipo de controlador, quanto maior o erro, maior o valor

inicial da ao de controle, ou seja, o valor de correo do desvio. A

figura 2.1.1 mostra a curva de reao tpica para uma mudana na

referncia de um processo hipottico. Inicialmente, o valor de referncia

foi estabelecido como 0, que foi alterado ao longo do tempo para 10.

Observa-se que o controlador proporcional acompanha a variao do

valor de referncia, porm no capaz de anular totalmente o erro. O

desvio existente, no estado estacionrio, entre a varivel controlada e o

valor medido chamado de offset (erro no estado estacionrio) e

tipco de controladores proporcionais [5].

17

Tempo

Figura 2.1.1 - Curva de resposta tpica de um controlador proporcional

para uma mudana na referncia. Fonte [5].

A equao 2.1.1 pode ser escrita na forma:

y = Kc.e(t) (2.1.2)

Onde y representa a variao da sada do controlador (a ao de

controle) com a variao do desvio (o erro). Quando maior o erro, maior

a ao de controle. O termo Kc o ganho do controlador e tambm o

parmetro de ajuste. Dependendo do tipo de converso de sinal, Kc

poder ser dimensional ou no.

No caso do controlador Proporcional - Integral (PI), sua sada

proporcional ao erro e proporcional integral do erro [5].

Matematicamente, o controlador PI expresso como:

( ) ( )

(

+ =

}

dt t e t e k y

i

c

1

(2.1.3)

18

Onde y representa a variao da sada do controlador (a ao de

controle) com a variao do desvio, e(t) (o erro). Kc o ganho do

controlador e

i

a constante de tempo integrativa.

A grande vantagem da utilizao do controlador PI est no fato de

que a ao de controle muda lenta e progressivamente. Alm disso, a

ao integrativa elimina os erros pequenos que persistem ao longo do

tempo [5].

Conseqentemente, o erro no estado estacionrio (offset)

eliminado. No caso do PI, Kc e

i

so os parmetros de ajuste. A figura

2.1.2 mostra uma curva tpica de ao de controle para variaes na

referncia quando o PI utilizado.

Tempo

Figura 2.1.2 - Ao de controle tpica de um controlador PI para uma

variao na referncia. Observe a eliminao do offset. Fonte [5].

O controlador proporcional-integral-derivativo (PID) , sem dvida

nenhuma, o mais popular na indstria, estando instalado em mais de

19

90% das plantas de processo. Sua grande vantagem sobre o PI est no

fato de incorporar um fator de correo correspondente derivada do

erro [5], como mostra a equao (2.1.4):

(

+ + =

}

dt

t de

dt t e t e Kc y

d

i

) (

) (

1

) ( .

(2.1.4)

Onde y representa a variao da sada do controlador (a ao de

controle) com a variao do desvio, e(t) (o erro). Kc o ganho do

controlador e

i

a constante de tempo integrativa e

d

a constante de

tempo derivativa.

A vantagem da incorporao do termo proporcional a derivada do

erro est na antecipao da ao de controle. Desta forma, o

controlador age como se o erro fosse persistir indeterminadamente.

Neste caso, deve-se tomar cuidado com os valores assumidos para

d

.

Valores elevados demais podero causar a instabilidade do sistema. Da

mesma forma que o controlador PI, o PID elimina completamente o

offset [5].

Observa-se que no controlador PID so trs os parmetros de

ajuste: Kc,

i

e

d

. Assim, torna-se necessrio algumas regras de ajuste

para facilitar a obteno dos parmetros que forneam o melhor

desempenho do controlador.

O controle PI apropriado para sistemas onde um comportamento

de primeira ordem dominante, enquanto o controle PID indicado

para sistemas com dinmicas de segunda ordem. Sendo estes casos,

encontrados na maior parte dos processos industriais [9].

20

Os controladores PID podem ser empregados, tambm, em

processo complexos que so difceis para controlar, desde que no se

requeira um timo desempenho. No entanto, existem situaes prticas

onde possvel obter um comportamento dinmico melhor atravs de

outros tipos de controladores. Exemplos tpicos so processos com longo

atrs de transporte e sistemas oscilatrios. Entretanto, existem casos

onde os controladores PID so mesmo inadequados [10].

Uma vez definidos os trs parmetros do controlador PID, cabe

analisar o efeito de cada um destes parmetros.

Como ilustrao, a Figura 2.1.4 apresenta o efeito da variao no

ganho do controlador, a Figura 2.1.5, o efeito na constante integrativa e

por fim, a Figura 2.1.6, o efeito na constante derivativa.

Figura 2.1.4 - Efeito da variao no ganho proporcional do controlador.

21

Figura 2.1.5 - Efeito da variao na ao integrativa do controlador.

Figura 2.1.6 - Efeito da variao na ao derivativa do controlador.

22

Existem vrias concepes para implementar um controlador PID.

Estruturas diferentes fornecem desempenhos diferentes com relao ao

sistema em malha fechada e a possibilidade de sintonizar o controlador

tambm influenciada pela escolha da estrutura [11].

fcil observar que variaes bruscas na referncia, y

r

(t),

influenciam diretamente o erro e(t) = y

r

(t) - y(t). Quando ocorrem

variaes bruscas no erro, e(t), os termos proporcionais e derivativos

geram aes de controle, u(t), que podem ser excessivas (grande

magnitude) a ponto de comprometer a operao do atuador do

processo. Para solucionar este problema as aes proporcionais e

derivativas podem ser consideradas apenas sobre a sada, y(t), atravs

de diferentes combinaes apresentadas nos diagramas em blocos das

figuras 2.1.7 a 2.1.8, sendo:

a) Controlador PID convencional (figura 2.1.7) onde as aes

proporcionais, integral e derivativa atuam sobre o erro entre a sada do

processo e referncia;

Figura 2.1.7 - Controlador PID convencional.

b) Controlador PI+D (figura 2.1.8) realiza a ao derivativa

apenas no sinal de sada e as aes proporcionais e integrais sobre o

erro. a estrutura implementada na maioria dos controladores PID;

e(t)

PID

u(t)

-y(t)

+

y

r

(t)

23

Figura 2.1.8 - Controlador PI+D.

c) Controlador P+I+D (figura 2.1.9) a menos utilizada. Aqui as

aes proporcionais e derivativas atuam apenas no sinal de sada,

enquanto a ao integral atua sobre o erro;

Figura 2.1.9 - Controlador P+I+D.

d) Controlador PID

f

(figura 2.1.10) pode ser interpretado como um

controlador PI, em cascata com a ao derivativa filtrada, que atura

sobre o erro;

+

I

+

D

-y(t)

u(t) e(t) y

r

(t)

P

+

PI

+

D

-y(t)

u(t) e(t) y

r

(t)

24

Figura 2.1.10 - Controlador PID

f

e) Controlador PI+D

f

(figura 2.1.11) corresponde ao controlador

PI, que atua sobre o erro, mais a ao derivativa filtrada que ocorre

sobre o sinal de sada do processo.

Figura 2.1.11 - Controlador PI+ D

f

Conforme Wittenmark et. al. [11], geralmente as verses

contnuas (d) e (e), mostradas nas figuras 2.1.10 e 2.1.11, so mais

fceis de sintonizar do que as verses (a), (b) e (c), mostradas nas

figuras 2.1.7, 2.1.8 e 2.1.9, respectivamente.

Conhecendo as propriedades gerais do controlador PID mostradas

acima, torna-se necessrio o entendimento do Preditor de Smith,

responsvel pela reduo do tempo morto em processos industriais que

ser discutido a seguir.

+

PI

+

D

Com filtro

-y(t)

u(t) e(t) y

r

(t)

+

PI

-y(t)

e(t) y

r

(t)

D

Com filtro

u(t)

25

2.2 - Propriedades do Preditor de Smith

Um exemplo de sistema fsico com atraso de transporte o

trocador de calor mostrado na figura 2.2.1.

Figura 2.2.1- Trocador de calor.

Quando a vlvula de entrada de vapor aberta, provoca-se uma

mudana na temperatura no tubo de vapor e o fluido comea ento a se

aquecer. A mudana de temperatura do fluido, no entanto, s

percebida no sensor de temperatura posicionado a uma distncia "d do

trocador aps decorrido o tempo necessrio para o fluido se deslocar do

trocador de calor ao sensor. Este tempo denominado Atraso de

Transporte ou Tempo Morto (0), e dado por:

Q

A d.

= (2.2.1)

26

Sendo que d e a distncia do transporte, A a sesso do tubo de

sada e Q a vazo de sada.

Observa-se que o atraso "0 funo do posicionamento do

sensor. Este um aspecto que deve ser considerado no projeto de um

sistema de controle. Da mesma forma, o atraso 0 varia com a vazo Q,

que funo da abertura da vlvula de sada.

Admitindo na figura 2.2.1 que a vlvula de vapor esteja fechada,

podemos dizer que x(t) (temperatura de entrada do fluido) igual a y(t)

(temperatura de sada do fluido). A partir do momento que a vlvula de

vapor aberta, acontece uma perturbao do tipo degrau no sistema.

Esta perturbao s vai ser percebida pelo sensor na sada do processo,

aps um determinado tempo 0, ou seja, aps o tempo morto do

processo.

Neste caso, podemos observar a seguinte relao entre a

temperatura de entrada e sada do processo:

y(t) = x(t - 0) (2.2.2)

Introduzindo-se as variveis-desvio: X = x - x

s

e Y = y - y

s

, e

sabendo que em t = 0, x

s

= y

s

, obtm-se:

Y(t) = X(t - 0) (2.2.3)

Aplicando a transformada de Laplace na equao 2.2.3 temos:

( )

( )

s

e

s X

s Y

.

=

(2.2.4)

27

Por conseguinte, a funo de transferncia de um retardo por

transporte

s

e

.

. (Para mais informaes, ver Seborg [17]).

Nos controladores com compensao de atraso, a predio

realizada atravs de uma simulao interna do processo. O Preditor de

Smith [12] e o controlador IMC ("Internal Model Control) [13], so dois

mtodos de controle alternativos para tratar compensao em processos

com tempo morto. Em [14], proposto um terceiro controlador

preditivo, o PIP, que consiste em um controlador PI com compensao

de atraso. Segundo o autor, o PIP pode ser considerado como um caso

especial do Preditor de Smith ou do IMC, com a vantagem de possuir

apenas trs parmetros ajustveis.

O mais popular mtodo de controle para compensao de

transporte o Preditor de Smith. A predio de mudanas futuras no

sinal de medio feita pela alimentao do sinal de controle atravs de

um modelo do processo. A estrutura do controlador de Smith

mostrada na figura 2.2.2.

Figura 2.2.2 - Diagrama de Blocos do Preditor de Smith.

E

Q

R E + +

- -

G

c

(s)

U

Y

C1

G

*

(s) G(s)

G(s)

C2 -

+

+

+

C

28

Seja:

G(s) a funo de transferncia da planta;

G(s) o modelo do processo;

G

*

(s) o modelo do processo sem atraso;

G

c

(s) a funo de transferncia do controlador.

Da figura 2.2.2, tem-se:

E = R - C1 = R - C1 - (Y - C2) (2.2.6)

Sendo o modelo perfeito, tem-se C2 = Y. Neste caso o controlador

atua no sinal de erro que ocorreria se no houvesse o atraso de

transporte.

Ainda na hiptese de modelagem perfeita (G = G), a malha mais

interna tem a funo de transferncia:

( )

s

c

c

c

e G G

G

E

U

G

+

= =

1 . 1

'

*

(2.2.7)

onde G* definido por G = G

*

e

- 0 s

. Rearranjando os termos,

obtm-se a funo de transferncia em malha fechada, da referncia

para a sada:

*

*

. 1

.

G G

e G G

R

Y

c

s

c

+

=

(2.2.8)

Enquanto que, para controle convencional por realimentao, tem-

se:

29

s

c

s

c

e G G

e G G

R

Y

+

=

*

*

. 1

.

(2.2.9)

Analisando as equaes 2.2.8 e 2.2.9 conclui-se que o Preditor de

Smith tem a vantagem terica de eliminar o atraso da equao

caracterstica. O diagrama de blocos associado equao 2.2.8

mostrado na figura 2.2.3.

Figura 2.2.3 - Diagrama de blocos associado equao 2.2.8.

Sendo G

W

a funo de transferncia de carga em malha aberta, a

funo de transferncia em malha fechada dada por:

( ) [ ]

*

*

. 1

1 . 1

.

G G

e G G

G

W

Y

c

s

c

W

+

+

=

(2.2.10)

Os denominadores de Y/R e Y/W so iguais, porm os termos do

numerador so bem diferentes nos dois casos. Ainda assim, a

configurao do Preditor de Smith geralmente benfica para o caso de

regulao.

O algoritmo de controle num Preditor de Smith normalmente um

controlador PI. A estrutura do modelo do processo comumente usada

a de primeira ordem com atraso.

G

c

G

*

s

e

.

R

Y

+

30

( ) ( ) s U

s

e K

s Y

s

.

1

.

+

=

(2.2.11)

Desta forma, o Preditor de Smith possui cinco parmetros a serem

determinados, quais sejam: K

C

e

I

do PI e K, e 0 do modelo. A

equao de controle dada por:

( ) ( ) ( ) ( ) ( )

|

|

.

|

\

|

+

|

|

.

|

\

|

+ =

t U t U

p

K

t e

p

K t U

I

c

1

.

1

1 (2.2.12)

Sendo P o operador d/dt.

Uma desvantagem do Preditor de Smith, e de compensadores de

tempo morto de um modo geral, que ele baseado em modelos, isto

, ele exige o conhecimento do modelo dinmico do processo. Se a

dinmica do processo muda significativamente, o modelo preditivo se

torna inexato e o desempenho do controlador se deteriore, s vezes at

o ponto de provocar a instabilidade do sistema. Para tais processos, o

controlador deve ser ajustado conservativamente de modo a acomodar

possveis erros de modelagem. Se o atraso de transporte varia

significativamente, necessrio usar algum tipo de controlador

adaptativo a fim de se alcanar um desempenho satisfatrio [7].

Para facilitar a compreenso do Preditor de Smith tomamos um

processo com atraso entre as variveis de entrada e de sada com

entrada simples, sada simples e perturbao poder ser representado

por uma equao do tipo:

( ) ( ) ( ) ( ) ( ) s Q e s G s R e s G s Y

s

q

q

s

+ =

(2.2.13)

31

Onde R(s) a varivel de controle ou entrada, Q(s) uma entrada

de perturbao, Y(s) a sada do processo, 0 e 0

q

os tempos de atraso

entre as entradas e a sada, G(s) e G

q

(s) so funes racionais prprias.

Existem dois casos particulares do modelo da equao (2.2.13):

um que considera as perturbaes na sada da planta (G

q

(s) = 1 e 0

q

=

0) e o outro que considera as perturbaes na entrada da planta (G

q

(s)

= G(s) e 0

q

= 0). Destes dois modelos o segundo o mais utilizado nos

sistemas de controle para plantas com atraso, porque apresenta o caso

mais desfavorvel para o controlador, principalmente nos casos de

grandes atrasos e processos com dinmicas integradoras [15].

Utilizando a representao na freqncia complexa do atraso no

segundo caso, o modelo da planta representado como:

( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) s Q s R s P s Q s R e s G s Y

s

+ = + =

(.2.2.14)

Quando projeta-se um controlador C(s) para o processo com

atraso P(s), a funo de transferncia em malha aberta C(s) G(s)

s

e

.

tem o mdulo igual ao de um processo sem atraso C(s) G(s), com a fase

tendendo a -m em altas freqncias. Isso implica que o atraso diminui a

margem de fase do sistema. Se C(s) ajustado para estabilizar G(s), na

maioria dos casos o sistema com atraso ser instvel para valores de 0

maiores do que um valor mnimo de 0

min

. Em Torrico et al. [21]

apresentou-se um estudo da estabilidade global de um sistema de

controle baseado num compensador de tempo morto para processos

com atraso considerando variaes na estimao do atraso. A anlise de

estabilidade, quando aplicada a processos modelados por uma funo de

transferncia de primeira ordem com atraso, mostra o aparecimento de

janelas de estabilidade dentro de regies de instabilidade em malha

fechada.

32

Quando o processo tem um atraso no dominante (menor que o

dobro da constante de tempo equivalente do processo), o atraso pode

ser aproximado por

s

s

e

s

2

1

2

1

.

e C(s) pode ser projetado como um PID

para controlar G(s)

s

s

2

1

2

1

. Quando o atraso dominante (maior que o

dobro equivalente da constante do processo), C(s) deve ser ajustado de

forma muito conservadora, ou o sistema torna-se instvel. Uma soluo

ideal para este problema de controle realimentar a sada do processo

sem atraso, como ilustrado no esquema da figura 4.1.10, onde C(s)

controla a G(s).

Figura 2.2.4 - Controle ideal de plantas com atraso

Assim a relao entrada-sada :

( )

( ) ( )

( ) ( )

( ) s R e

s G s C

s G s C

s Y

s

+

=

1

(2.2.15)

A equao (2.2.15) mostra que apesar de ser possvel realimentar

o sinal sem atraso e utilizar um controle ideal, torna-se impossvel

modificar o sinal de sada, antes que transcorra o tempo morto 0 depois

C(s) G(s)

s

e

.

U R

Y

1

Y

Q

33

de aplicar uma variao na referncia, portanto no existe uma lei de

controle realizvel que permita eliminar o atraso da relao entrada-

sada.

A soluo ilustrada na figura 2.2.4, no possvel de ser

implementada na maioria dos casos reais, uma vez que Y

1

no pode ser

medido. Uma soluo para este problema foi proposta por Smith (1957)

e est baseada no uso de um preditor G

n

(s) no esquema de controle. A

figura 4.1.5 mostra a estrutura de controle do "Preditor de Smith (SP).

Nesta estratgia de controle, realimenta-se a predio da sada do

processo no tempo t, calculada usando o modelo do processo sem

atraso (G

n

(s)). Para que o sistema possa rejeitar erros de modelagem e

o efeito das perturbaes, realimenta-se a diferena entre a sada do

processo e a sada do modelo com atraso (P

n

(s) = G

n

(s)

s

e

.

, tal como

ilustrado no esquema da figura 4.1.5. Se no houverem erros de

modelagem (G(s) = G

n

(s)) nem perturbaes, a diferena entre a sada

real e a predita zero, portanto possvel ajustar o controle primrio

C(s) utilizando o modelo do processo sem atraso G

n

(s).

Figura 2.2.5 - Estrutura de controle do preditor de Smith na forma IMC.

C(s) G(s) U R

Y

G

n

(s) P

n

(s)

-

-

C(s)

Q

34

Figura 2.2.6 - Estrutura de controle do Smith preditor de Smith na

representao normal.

Existem trs propriedades fundamentais do Preditor de Smith no

caso de modelagem perfeita (G(s) = G

n

(s)) que sero analisadas em

seguida:

Propriedade 4.1.1 - O atraso eliminado da equao

caracterstica do sistema em malha fechada. Como a relao entrada-

sada dada pela funo:

( )

( )

( ) ( )

( ) ( )

s

e

s G s C

s G s C

s R

s Y

+

=

1

(2.2.16)

Ento a equao caracterstica 1+C(s) G(s).

Propriedade 4.1.2 - Para mudanas da referncia com Q = 0, o

sinal de realimentao F gerado pelo preditor (figura 2.2.6) antecipa-se

sada do processo num tempo 0:

F(s) = e

0.s

Y(s). (2.2.17)

Esta propriedade no vlida para as entradas de perturbaes

porque

C(s) G(s) U R

Y

G

n

(s) - P

n

(s)

F

Q

35

F(s) = e

0.s

Y(s) + P

n

(s) Q(s) (1 - e

0.s

) (2.2.18)

Da equao 2.2.18, pode-se deduzir que se as mudanas na

dinmica da perturbao so lentas (e

0.s

= 1), ento F ser uma boa

predio de Y em t = 0. No caso em que Q varie rapidamente, no

ser possvel eliminar o efeito da perturbao do sinal de realimentao

F.

Propriedade 4.1.3 - A estrutura do "Preditor de Smith (SP)

fatoriza de forma implcita o processo em duas partes: G

n

(s) a parte

invertvel de

s

e

.

a parte no invertvel devido ao atraso (para esta

parte no so considerados os zeros com parte real positiva, cujas

limitaes so estudadas em detalhes em Holt e Moreri [22]. Usando a

idia da fatorizao e considerando que poderia ser aplicado um

controlador primrio ideal (um controle de ganho tendendo ao infinito

C(s) m) obtm-se:

( )

( )

( ) ( )

( ) ( )

1

1

'

=

+

= s G

s G s C

s C

s C

n

n

(2.2.19)

Gerando-se uma sada ideal:

Y(s) = e

0.s

R(s) + P

n

(s) Q(s) (1 - e

0.s

) (2.2.20)

Observa-se que a funo de transferncia entre a referncia e a

sada simplesmente um atraso e o resultado coincide com o obtido no

caso da sada realimentada sem atraso. Mesmo que esta funo de

transferncia ideal no possa ser obtida na prtica, ela fornece uma boa

36

idia das qualidades do SP e um limite superior do comportamento em

malha fechada que poder ser obtida com esta estrutura.

Ainda sem considerar a soluo ideal de ganho infinito, uma

leitura superficial das propriedades do SP pode levar concluso de que

o ajuste do controlador primrio C(s) poderia ser efetuado considerando

simplesmente o modelo da planta sem atraso o que a resposta

transitria em malha fechada poderia ser acelerada arbitrariamente.

No obstante, uma anlise mais detalhada das propriedades e das

equaes anteriores pode determinar algumas limitaes do SP:

1. A primeira limitao est relacionada al ajuste do controle

primrio. Se C(s) fosse ajustado tendo em conta somente a

equao caracterstica (1+C(s) G(s)), o sistema poderia resultar

instvel para erros de modelagem (P(s) - P

n

(s)) pequenos;

2. A segunda limitao est relacionada com a estrutura do SP: o

sistema de controle no pode ser utilizado com processos que

tenham plos com parte real positiva e se o processo for

integrador a implementao no pode ser realizada diretamente

usando os diagramas das figuras 2.2.5 e 2.2.6;

3. A terceira limitao est relacionada com a rejeio de

perturbaes. Se a planta estvel, no possvel definir

arbitrariamente o comportamento do sistema frente a

perturbaes de carga com o ajuste do controle primrio. Se a

planta integradora, o sistema no pode rejeitar perturbaes

constantes em regime permanente.

Como mencionado anteriormente, o Preditor de Smith foi a

primeira estrutura de controle proposta para compensar atrasos. A

partir da dcada de 80, quando os controladores digitais comearam a

aparecer no mercado, diversos autores estudaram as propriedades e

limitaes do Preditor de Smith e alguns propuseram modificaes na

37

estrutura original, com o objetivo de incluir a possibilidade do ajuste da

resposta ao seguimento de referncia, quanto pra a rejeio das

perturbaes assim como a sua robustez. Por exemplo, em Palmor [15]

analisa-se a estabilidade do Preditor de Smith frente a erros

infinitesimais de modelagem utilizando a estrutura do Preditor de Smith

sem modific-la. Estes autores mostram que mesmo que o controle

primrio, para o caso nominal, esteja ajustado com margens de fase e

ganho adequados, o sistema torna-se instvel para erros infinitesimais

de estimao do atraso. Em Morari e Zafiriou [23], os autores

estudaram a sensibilidade do sistema a erros de modelagem,

destacando que o Preditor de Smith no aumenta esta sensibilidade. Em

Santacesaria e Scattolini [24], propem-se ajustes diferentes para

melhorar a robustez do sistema.

Uma idia simples e interessante que no modifica a estrutura

original de Smith foi apresentada por Watanable et. al. [20], esta

estratgia prope utilizar um modelo normal sem atraso, tambm

denominado modelo rpido, diferente do utilizado por Smith. Este

modelo rpido Gm(s) calcula-se de tal forma que os plos de malha

aberta da relao Y/Q sejam eliminados. Desta forma os plos lentos de

malha aberta so eliminados da malha de realimentao interna do

sistema de controle Gm(s) - Pn(s) e o controlador primrio ajusta-se

considerando o modelo rpido Gm(s), como se fosse o modelo nominal

sem atraso. O ajuste de C(s) mais difcil que no caso nominal, uma

vez que o modelo rpido Gm(s) geralmente mais complexo que Gn(s),

Por outro lado, a estrutura tem a vantagem adicional que pode ser

utilizada para controlar plantas instveis.

Diversos autores propuseram outras modificaes ao Preditor de

Smith original para melhorar o comportamento em malha fechada do

sistema de controle quando o processo possui atraso dominante [15]

(Matausek e Micic 1996) [19], (Normey-Rico e Camacho 1999) [18] e

38

outros. O algoritmo de Astrom et. al. [16], foi comparado com o

proposto por Watanable et. al [20] para mostrar como o primeiro

melhorava a resposta do segundo s mudanas da referncia mantendo

as mesmas vantagens rejeio das perturbaes. Posteriormente a

soluo proposta por Matausek e Micic (1996) [19] para o mesmo

problema, permite obter resultados parecidos aos de Astrom et. al. [16],

mas utilizando uma estrutura mais simples e fcil de ajustar. Por outro

lado os autores (Normeu-Rico e Camacho 1999) [18] demonstraram

que, incluindo um filtro de referncia na estrutura do compensador de

atrasos de Watanable et. al. (1981) [20] e ajustando adequadamente o

modelo rpido e o controle primrio, possvel obter resultados

equivalentes aos controladores apresentados em Astrom et. al [16] e

Matausek e Micic (1996) [19] tanto para a rejeio de perturbaes

quanto para o seguimento de referncia.

(a)

C(s) P(s)

Y

G

n

(s) - P

n

(s)

F

F

R

(s)

Q

R

39

(b)

Figuras 2.2.7 - (a) Normey-Rico e Camacho (1999) [18] (b) Astrom et

al. (1994) [16] e Matausek e Misic (1996) [19].

Todas as estruturas mencionadas esto representas nos

diagramas de blocos da figura 2.2.7. O controlador de Normey-Rico E

camacho (1999) est representado na Figura 2.2.7 (a). Este mesmo

esquema representa o controlador de Watanabe e Ito (1981) quando o

filtro de referncia F

R

(s) = 1.

No esquema da Figura 2.2.7 (b) so representados os

compensadores de Astrom et al. (1994), Matausek e Micic e Sun (1996).

Para o compensador de Matausek e Micic (1996 o = 1. para os outros

dois compensadores o = 0. importante destacar que os trs

algoritmos utilizam uma estimao de perturbao Q como elemento

atenuante dos efeitos da perturbao Q na sada do sistema.

Considerando modelagem perfeita, as relaes entrada-sada dos

esquemas da figura 2.2.7 so mostrados na tabela 2.2.1.

C(s) G(s) R

Y

G

n

(s)

P

n

(s)

-

-

o

M(s)

Q -

Q

40

Tabela 2.2.7 - relaes entrada-sada dos esquemas da figura 2.2.7.

Figura 2.2.7 (a) (b)

Y/R

) ( ) ( 1

) ( ) ( ) (

s G s C

s P s C s F

m

n R

+

) ( ) ( 1

) ( ) (

s G s C

s P s C

n

n

+

Y/Q

(

) ( ) ( 1

) ( ) (

1 ) (

s G s C

s P s C

s P

m

n

n

) ( ) ( 1

) (

s P s M

s P

n

n

+

Kaya (2002) [25] props no controlador PI-PD acoplado a um

Preditor de Smth na forma padro que tem a qualidade de dar respostas

satisfatrias em malha fechada a processos com grandes constantes de

atrasos, com integrador ou plos instveis em malha aberta. A figura

2.2.8 representa o diagrama de blocos proposto por Kaya (2002) [25].

Figura 42.2.8- Proposta do Preditor de Smith de Kaya (2002).

Neste caso temos:

G

C1

(s) - Controlador PI usado para cuidar do controle servo;

G

C1

(s) G(s) R

Y

G

C2

(s) G

m

(s)

- -

s

e

.

s m

e

.

+

+

+

+

+

+

-

G

d

(s)

+

Q

41

G

C2

(s) - Controlador PD que usado para estabilizar processos

instveis ou com integrador e modificando a localizao dos plos para

processos estveis;

G

d

(s) - Controlador que rejeita as perturbaes e usado para

cuidar do controle regulatrio.

Quando temos G

C2

(s) = G

d

(s) = 0, temos a forma original do

Preditor de Smith. Assumindo uma concordncia perfeita entre o

processo e seu modelo, ou seja, G(s) = G

m

(s) e 0 = 0

m

o set point e a

resposta a perturbaes dada por:

( )

( )

( )

( ) [ ]

( ) [ ][ ]

) ( .

1 . 1

1

1

. .

.

2 1

. .

1 2 1

2 1

.

1

s Q

e G G G G G

e e G G G G G

s R

G G G

e G G

s Y

s m

m d C C m

s m s m

C C C m m

C C m

s m

C m

+ + +

+ +

+

+ +

=

(2.2.20)

42

3 - Materiais e Mtodos

3.1 - Unidades Experimentais

Os experimentos foram desenvolvidos junto ao Laboratrio de

Controle de Processos do Departamento de Engenharia Qumica e

Engenharia de Alimentos da Universidade Federal de Santa Catarina

(EQA/CTC/UFSC). A implementao do sistema de controle com o

Preditor de Smith foi realizada em um reator piloto de ao, ilustrado na

Figura 3.1.1.

Essa unidade de reao constituda, basicamente, de um reator

encamisado em ao inox 316L, marca Suprilab Ltda, com capacidade de

5 litros e presso mxima de 15 kg

f

/cm

2

, provido de um sistema de

agitao com acionamento por software, com um motor trifsico marca

Eberle com sada reduzida em 1:5, um controlador de freqncia da

marca Siemens e um agitador do tipo turbina dupla, centrada, que se

estende at a base do reator. As trocas trmicas necessrias ao reator

so realizadas por um trocador de calor a placas com correntes

cruzadas, marca Alfa Laval, uma bomba centrfuga de cv, marca

Schneider, modelo 02.01, alm de duas vlvulas pneumticas do tipo

igual porcentagem ar-abre/falha-fecha, da marca Badge Meter Inc, que

so responsveis pela dosagem das correntes quente e fria. Tambm faz

parte do sistema um termopar do tipo J da marca Ecil em conjunto com

um amplificador/transmissor, alm de um reservatrio de nitrognio

gasoso. A Figura mostra o esquema da planta piloto utilizada para as

reaes de polimerizao em suspenso do estireno e estudo/aplicao

da estratgia de controle desenvolvida. Maiores detalhes sobre o reator

podem ser observados na figura 3.1.3 que representa seu esquema e na

figura 3.1.4 mostra sua fotografia real.

43

A freqncia de agitao, que pode variar de 0-700 rpm,

manipulada remotamente por um sinal de 1-10 VDC. O controlador de

freqncia requer um sinal de 12VDC para que possa ser iniciada a

manipulao remota.

Figura 3.1.1 - Esquema da unidade piloto de polimerizao. 1 - Reator

de ao encamisado; 2 - Trocador de calor a placas; 3 - Bomba

centrfuga; 4 - Motor para agitao e controlador de freqncia

44

Na figura 3.1.2 encontra-se a fotografia real da unidade piloto

utilizada para a realizao dos experimentos, este situada no

Laboratrio de Controle de Processos do Departamento de Engenharia

Qumica e Engenharia de Alimentos da Universidade Federal de Santa

Catariana (EQA/CTC/UFSC).

Figura 3.1.2 - fotografia real da unidade piloto utilizada para a

realizao dos experimentos.

O sistema de troca trmica iniciado pelo acionamento da bomba

centrfuga, que faz com que a presso na camisa do reator seja de

aproximadamente 2 kg

f

/cm

2

. A vlvula V2 responsvel pela circulao

de vapor no trocador de calor a placas, atravs do qual gerada a

45

corrente quente para o aquecimento do reator. Com a vlvula V1

mantida fechada, apenas a corrente quente circula no reator, recebendo

a cada passagem pelo trocador de calor mais energia, podendo atingir,

desta forma, elevadas temperaturas em um intervalo de tempo

relativamente curto. A abertura da vlvula V1 diminui a presso na

camisa do reator, bem como em toda linha de circulao, fazendo com

que a corrente fria circule nesta. Como V1 e V2 so vlvulas

proporcionais, possvel obter a temperatura tima para a reao.

Figura 3.1.3: Detalhes do reator de polimerizao.

46

Figura 3.1.4 - Fotografia real do reator utilizado no experimento.

O vapor fornecido por uma caldeira com aquecimento eltrica,

marca SIMILI, tipo SIM-HE, com capacidade de produo de 100 Kg/h

de vapor e presso de trabalho de 8,4 Kgf/cm

2

. Devido ao seu sistema

de controle, fornece vapor a uma presso que pode variar de 3 a 7

Kgf/cm

2

, caracterizando uma forte fonte de perturbao ao sistema de

polimerizao. A gua, para refrigerao, proveniente da prpria rede

hidrulica do laboratrio, estando sempre a temperatura ambiente.

O acionamento das vlvulas pneumticas feito atravs de

conversores eletropneumticos, marca Helix, com sinal de entrada de 4-

20 mA e sada de 3-15 psi, a partir de uma alimentao contnua de 20

psi, obtida por um filtro regulador de presso, marca Hlix - tipo F11-

11, que suporta uma presso de alimentao de at 250 psi.

47

Figura 3.1.5 - Tela principal do software de aquisio de dados e

controle (Malha Fechada).

Esta unidade possui um sistema remoto de controle de

temperatura e freqncia de agitao realizado atravs de

microcomputador PC-Intel Pentium III 500MHz, uma placa de aquisio

de dados AD/DA marca Data Translation modelo DT2812 e software

para processamento em tempo real desenvolvido no prprio laboratrio.

A Figura mostra a tela principal do software utilizado para a aplicao

das estratgias de controle e aquisio de dados.

O software foi desenvolvido em linguagem Object-Pascal,

utilizando-se o ambiente integrado para desenvolvimento Borland Delphi

5.0

. Este ambiente dispe de ferramentas de grande utilidade para

agilizar a escrita/manuteno do cdigo e rastreamento de erros de

48

sintaxe e lgica, facilitando o projeto da interface com o usurio. A

codificao dos mdulos de aquisio de dados, algoritmos de controle e

algoritmos de otimizao foi feita utilizando-se a tcnica de

programao orientada a objetos, desta forma proporcionando maior

compreenso do cdigo e maior agilidade.

3.2 - Identificao do Sistema

O primeiro passo para validar a implementao do Preditor de

Smith com o objetivo de reduzir o tempo morto do processo, foi

determinao dos parmetros do controlador PID (K

C

,

I

e

D

).

O reator (figura 3.1.4) foi carregado com gua na temperatura

ambiente (25C) e com o sistema em malha aberta, mantendo a vlvula

de resfriamento fechada, foi provocada uma abertura de 50% na vlvula

de aquecimento. Com esta perturbao, a gua do reator comeou a

aquecer at que sua temperatura atingisse o estado estacionrio.

Aps o estado estacionrio da perturbao mencionada ser

atingido, a vlvula de aquecimento foi fechada e a vlvula de

resfriamento aberta 50%. O sistema resfriou at a temperatura

ambiente. A figura 3.2.1 representa os pontos experimentais

encontrados no experimento.

49

0

20

40

60

80

100

120

0 10 20 30 40 50 60 70 80 90 100

tempo (min)

T

e

m

p

e

r

a

t

u

r

a

(

C

)

Figura 3.2.1 - Pontos experimentais encontrados aps perturbao nas

vlvulas de aquecimento e resfriamento com o sistema em malha

aberta.

Analisando a figura 3.2.1 podemos observar que se trata de um

sistema de primeira ordem com tempo morto. Observa-se tambm, que

a dinmica do sistema para o aquecimento e resfriamento so

diferentes, neste caso, o aquecimento tem uma resposta mais rpida

quando provocada uma perturbao de igual teor em ralao ao

resfriamento.

O experimento acima foi feito em duplicata e atravs da anlise

das curvas encontradas (figura 3.2.1), utilizando os mtodos de Cohen

& Coon e ITAE (em Anexo), foi determinada a funo de transferncia

que descreve o sistema e os respectivos parmetros do controlador PID.

Para reaes de polimerizao, unidades de craqueamento

cataltico, colunas de destilao, o aquecimento do sistema uma etapa

onde os cuidados so indispensveis para a integridade dos operados,

Tempo Morto

50

da planta e tambm da qualidade do produto fabricado. Em algumas

reaes de polimerizao, por exemplo, o desprendimento de calor

muito grande na etapa de aquecimento, e se os parmetros do

controlador no estiverem bem ajustados, a temperatura de segurana

da reao pode ser ultrapassada, colocando em risco a unidade e

operadores. Justamente por este motivo, os parmetros do PID foram

ajustados de acordo com as curvas de aquecimento, no entanto, os

mesmos, respondem bem ao resfriamento do sistema.

Aps a anlise da curva de identificao do sistema, pde-se

chegar a seguinte funo de transferncia (equao 3.2.1) que descreve

o sistema em estudo (ver figura 3.2.1):

1 . 2 , 475

. 42 , 1

) (

. 108

+

=

S

e

S G

S

(3.2.1)

Observando a equao 3.2.1, temos K

C

= 1,42 C/%; = 475,2

segundos e 0 = 108 segundos.

Obs:

A unidade de K

C

, "C/%, representa quantos graus Celsius o

sistema adquire por porcentagem de abertura da vlvula. Para a

identificao do sistema foi dada uma abertura de 50% na vlvula de

aquecimento, o que ocasionou na mudana de 25,47C para 96,69C

(novo estado estacionrio) na temperatura do reator, ou seja, para a

abertura de 50% na vlvula, o sistema teve um ganho de temperatura

de 71,22C.

A figura 3.2.2 apresenta o sistema de controle na forma de

diagrama de blocos em estudo.

51

Figura 3.2.2 - Diagrama de blocos do sistema de controle.

A funo de transferncia em malha fechada para a figura 3.2.2

esta mostrado abaixo (figura 3.2.2).

c

c

GG

GG

M

T

+

=

1

(3.2.2)

Sendo a funo de transferncia eq. (3.2.3) e (3.2.4):

1 475

42 , 1

1

.

108

+

=

+

=

s

e

s

e K

G

s

i

s

p

(3.2.3)

]

284

1

1 [ 9 . 2 ]

1

1 [

s

K G

i

c c

+ = + =

(3.2.4)

Fazendo-se a aproximao s e

s

1 , tem-se eq. (3.2.5) e

(3.2.6):

Controlador Transdutor Vlvula Reator

Termopar Amplificador

Perturbao

52

=

+

+

+

+

+

=

+ +

+

+

+

+

=

+

=

) 284 )( 1 2 , 475 (

) 1 284 )( 108 1 ( 118 , 4

1

) 284 )( 1 210 (

) 1 284 )( 108 1 ( 118 , 4

)

284

1

1 .( 9 , 2

1 2 , 475

) 108 1 .( 42 , 1

1

)

284

1

1 .( 9 , 2 *

1 2 , 475

) 108 1 .( 42 , 1

1

s s

s s

s s

s s

s s

s

s s

s

GG

GG

M

T

c

c

(3.2.7)

118 , 4 0895 , 338 03 , 2076

) 1 82 , 125 )( 5 , 193 118 , 4 (

5 , 193 17 , 24346 118 , 4 769 , 405 ) 284 )( 1 2 , 475 (

) 1 82 , 125 )( 36 , 153 118 , 4 (

2

2

+ +

+

=

+ + +

+

=

s s

s s

s s s s s

s s

M

T

(3.2.8)

Para anlise da estabilidade do sistema, calcula-se os plos da

equao caracterstica, os quais so:

Como ambos os plos encontram-se no domnio dos imaginrios

(so negativos), conclui-se que o sistema estvel.

Com a equao 3.2.3, utilizando os mtodos de Cohen & Coon e

ITAE, pde-se encontrar os possveis parmetros do PID. Na verdade,

para o sistema estudado, os parmetros encontrados pelo mtodo de

Cohen & Coon apresentaram desempenhos superiores aos de ITAE, que

se apresentaram como esperado, mais conservativos.

Os parmetros do PID encontrados pelo mtodo de Cohen & Coon

foram finamente ajustados para apresentarem melhor desempenho. A

tabela 3.2.1 apresenta os parmetros encontrados para cada mtodo.

Plo 1 = -0,01017 Plo 2= -0,1526

53

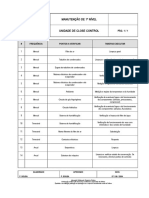

Tabela 3.2.1 - Parmetros experimentais do PID

Mtodo Controlador K

C

D

Cohen & Coon PI 2.867 244.63 --

PID 4.340 243.16 37,71

ITAE PI 1.615 478.79 --

PID 2.41 627.98 36.95

54

3.3 - Simulao

Para a validao da performance do Preditor de Smith no controle

de processos com tempo morto, fez-se primeiramente uma srie de

simulaes no Software MATLAB que representam o sistema estudado.

Na simulao foi usada a funo de transferncia que descreve o

modelo do processo (equao 3.2.3), sendo a tabela 3.2.1, ponto de

partida para o ajuste fino do controlador PID.

Para uma mudana de set point de 0 para 80C no sistema e

utilizando os parmetros fornecidos pela tabela 3.2.1, comparou-se as

respostas obtidas pelo controlador PID sem e como o Preditor de Smith

acoplado, podemos ver tal comparao nas figuras 3.3.1, 3.3.2, 3.3.3,

3.3.4.

De acordo com as figuras 3.3.1 e 6.3.2, que representam a

resposta a mudana de set point para o controlador PI, PID,

respectivamente, juntamente com o Preditor de Smith, ajustados pelo

mtodo de Cohen Coon, podemos observar que independente do tipo de

controlador utilizado, o Preditor de Smith apresenta resposta mais

eficiente, no apresentando over-shoot como acontece com os

controladores PI e PID e chegando ao set-point mais rpido.

Analisando as figuras 3.3.3 e 3.3.4, que mostram como o sistema

responde a mudana de set point para o controlador PI e PID,

respectivamente, juntamente com o Preditor de Smith, ajustados pelo

mtodo de ITAE, podemos observar uma resposta mais conservativa

comparada ao mtodo de Cohen Coon. Observa-se tambm, que o

tempo de resposta praticamente o mesmo, no entanto, a resposta do

Preditor de Smith apresenta-se mais confivel.

Comparando a resposta apresentada pelo controlado PI (figura

3.3.1) com o PID (figura 3.3.2), referente a uma mesma perturbao,

cujos os parmetros foram encontrados pelo mtodo de Cohen Coon,

55

podemos observar que a ao derivativa aumenta a oscilao do

sistema. No caso da planto piloto usada no experimento, o excesso de

rudos inviabiliza a utilizao de um controlador PID, comprometendo, a

mdio prazo, o desempenho das vlvulas. No caso estudado, ser usado

apenas o controlador PI para analisar a eficincia do Preditor de Smith.

Figura 3.3.1 - Resposta a mudana de set point para o controlador PI e

para o Preditor de Smith, ajustados pelo mtodo de Cohen Coon.

56

Figura 3.3.2 - Resposta a mudana de set point para o controlador PID

e para o Preditor de Smith, ajustados pelo mtodo de Cohen Coon.

Figura 3.3.3 - Resposta a mudana de set point para o controlador PI e

para o Preditor de Smith, ajustados pelo mtodo de ITAE.

57

Figura 3.3.4 - Resposta a mudana de set point para o controlador PID

e para o Preditor de Smith, ajustados pelo mtodo de ITAE.

Os parmetros do PI referentes a figura 3.3.1, foram usados como

base para o ajuste fino do controlador, sendo encontrados para K

C

= 2.9

e

I

= 284, como estes em mo, realizou-se uma srie de perturbaes

no sistema comparando-se as respostas encontradas pelo controlador PI

sem e com o Preditor de Smith.

Nas figuras 3.3.5, 3.3.6 e 3.3.7, esto as repostas mencionadas

acima para perturbao de 40, 70 e 100 C, respectivamente.

Independentemente da amplitude da perturbao, o controlador

com o Preditor de Smith, responde de forma mais rpida e eficiente

quando comparado com o PI convencional, como podem ver nas figuras

3.3.5, 3.3.6 e 3.3.7. Notamos tambm, que os over-shoot causados

pelo PI so quase que completamente extintos, quando usamos o

Preditor de Smith.

58

Figura 3.3.5 - Resposta a perturbao de 40 C para o controlador PI

com e sem o Preditor de Smith.

Figura 3.3.6 - Resposta a perturbao de 70 C para o controlador PI

com e sem o Preditor de Smith.

59

Figura 3.3.7 - Resposta a perturbao de 100 C para o controlador PI

com e sem o Preditor de Smith.

A figura 3.3.8 representa a ao de controle que a vlvula realiza

quando uma perturbao para 70C imposta ao sistema. Podemos

observar que o Preditor de Smith, alm de promover uma melhor

resposta a perturbao, tambm fornece a vlvula, uma ao mais

robusta. Na prtica isto importante porque aumenta a vida til do

equipamento e reduz custos de manuteno. Para uma perturbao de

100 C de intensidade, a resposta semelhante a figura 3.3.8, como

podemos observar na figura 3.3.9. Isto realmente comprova a qualidade

do Preditor, tanto na capacidade de resposta, quanto no prolongamento

da via til do equipamento.

60

Figura 3.3.8 - Ao de controle que a vlvula realiza quando uma

perturbao para 70C imposta ao sistema.

Figura 3.3.9 - Ao de controle que a vlvula realiza quando uma

perturbao para 100 C imposta ao sistema.

61

De acordo com todas as figuras mostradas acima, a qualidade do

Preditor de Smith para controlar o processo com tempo morto estudado

indiscutvel. importante ressaltar que a utilizao da prpria funo

de transferncia do processo, ou seja, o modelo idntico a planta, foi

uma ferramenta importantssima para o sucesso do Preditor de Smith no

caso estudado. A aproximao para um sistema de primeira ordem

tambm foi um fator facilitador para o sucesso do Preditor de Smith,

comprovando que simplificaes quando feitas de maneira correta e com

conscincia so benficas, podendo facilitar o trabalho com resultados

muito satisfatrios.

62

4 - Bibliografia

[1] Smith, O. J. M., "A controller to overcome dead time,

Transactions ISA, Vol. 6, No. 2, pp. 28-33,1959.

[2] Doebelin, E. O. Control Systems Principles and Design, J. Wiley

and Sons, New York, 1985.

[3] Marshall, J. E. Control of Time Delay Systems, Peter

Perigrinius, Stevenage, 1979.

[4] Macfarlane, I., "Dead-time controller applied to interacting

feedback loops on a baking oven, Transactions IMC, Vol. 6, No. 1, pp.

47-52, 1984.

[5] MACHADO, R. A. F.; MORANGONI, C.; BARAANO, A. G.;

MENEGUELO, A. P.; TEIXEIRA, A. C.; "Apostila de Anlise e Controle de

Processos da Indstria de Petrleo e Gs. Universidade Federal de

Santa Catarina, Florianpolis, 2003.

[6] ASTROM, K. J.; "Pratical Experiences of Adaptive Techniques.

Automatica, pp. 1599-1606, May,1990.

[7] MAIA, M. R.; "Controlador PID-AA: Desenvolvimento de Novas

Tcnicas de Pr-Ajuste e de Compensao de Atraso de Transporte.

Dissertao de Mestrado, Universidade Federal de Santa Catarina, 1993.

[8] HAGGLUND, T.; ASTROM, K. J.; "The Control Handbook.

William S. Levine Editor. Chapter 10.5: PID Control, 1996.

63

[9] ASTROM, K. J.; HAGGLUND, T.; "PID Controllers: Theory,

Design, and Tuning. 2 Edition, Instrument Society of America, 1995.

[10] WESLEY, R.; "Anlise e Projeto de Controladores PID

Adaptativos Baseados em Estimao de Parmetros: Um Estudo de

Caso. Dissertao de Mestrado, Universidade Federal de Santa

Catarina, 1996.

[11] WITTENMARK, B.; "Self-Tuning Feedforward PID Controller.

IEEE, 33

rd

Conference on Decision and Control, December. 1994.

[12] SMITH, O. J. M.; "Closed Control of Loops With Dead-Time,

Chem. Eng. Progress; 53:217-219. 1957.

[13] GARCIA, C. E.; MORANI, M.; "Internal Model Control-Part1. A

Unifying Review and Some New Results Ind. Eng. Chem. Process Des.

Dev, pp 308-323, 1982.

[14] HAGGLUND, T.; "A Predictive PI Controller For Processis With

Long Dead Time. IEEE, Control Systems, pp57-60, February 1992.

[15] PALMOR, Z.; " The Control Handbook: Chapters 10.8-10.10,

CRC and IEEE, Press, 1996.

[16] ASTROM, K.; HANG, C.; LIM, B.; " A New Smith Predictor for

Controlling a Process with a Integrator and Long Dead Time. IEEE

Transaction on Automatic Control 39(2): 343-345; 1994.

64

[17] SEBORG, D. E.; EDGAR, T. F.; MELLICHAMP, D. A.; "Process

Dynamics and Control. Wiley, Pgina 62. 1989.

[18] NORMEY-RICO, J. E.; CAMACHO, E.; "Robust Tuning of Dead-

Tome Compensators for Processes with na Integrator and Long Dead-

Time. IEEE Transaction on Automatic Control 44(8): 1597-1603; 1999.

[19] MATAUSEK, M.; MICIC, A.; "A Modified Smith Predictor for

Controlling a Process with a Integrator and Long Dead-Time. IEEE

Transaction on Automatic Control 41(8): 1199-1203; 1996.

[20] WATANABLE, K.; ITO, M.; "A Process Model Control for Linear

Systems with Delay. IEEE Transaction on Automatic Control 26(6):

1261-1269; 1981.

[21] TORRICO, B. C.; PAGANO, D. J.; NORMEY-RICO, J. E.; "

Janelas de Estabilidade com Grande Atrasos de Saturao. XIV

Congresso Brasileiro de Automtica, p 101-109; 2002.

[22] HOLT, B.; MORARI. M.; "Desing of Resiliente Processing

Plants vi: The Effect of Right-Half-Plane Zeros on Dynamic Resilience.

Chem, Eng. Science 40(1): 59-74; 1985.

[23] MORARI, M.; ZAFIROU, E.; "Robusto Process Control.

Prentice Hall. 1989.

[24] SANTACESARIA, C.; SCATTOLINI, R.; "Easy Tuning of Smith

Predictor in Presence of Delay Uncertainty. Automatica, 29: 1595-1597.

1993.

65

[25] KAYA, I.; "Obtaining Controller Parameters for a New PI-PD

Smith Predictor using Autotuning. Journal of Process Control, 13: 465-

472. 2002.

66

5 - Anexo

Obs: Os textos abaixo foram copiados e modificados de [5].

5.1- Aproximao grfica para modelos de primeira ordem usando uma

perturbao degrau

A resposta de um processo a uma perturbao degrau na

alimentao quando graficada referenciada como curva de reao do

processo. Se o processo de interesse pode ser aproximado por uma

equao diferencial linear de primeira ou segunda ordem, os parmetros

do modelo podero ser obtidos pela anlise da curva de reao. Por

exemplo, considere o modelo dinmico para um processo de primeira

ordem descrito pela seguinte equao (j escrita em termos de variveis

desvio):

Kx y

dt

dy

= +

(5.1.1)

Com o sistema inicialmente em y(0) = 0 correspondendo a x=0.

Se a alimentao x perturbada de 0 para M no tempo t=0, a resposta

a perturbao dada por:

) 1 ( ) (

t

e KM t y

=

(5.1.2)

A figura 5.1.1 mostra a resposta obtida para esta perturbao

degrau em um determinado processo.

67

0.2

0.4

0.6

0.8

1.0

y

KM

0.632

T 2T 3T

t

Figura 5.1.1 - Curva de reao a uma perturbao degrau em um

sistema de primeira ordem, onde T = .

A resposta y(t) alcana 63,2% de seu valor final em t = . O valor

da varivel desvio da sada no estado estacionrio alcanar o valor de

y() =KM.

Para sistemas de primeira ordem com presena de tempo morto a

funo de transferncia dada por:

(5.1.3)

O procedimento para a determinao dos parmetros do modelo

semelhante ao anterior. Introduz-se uma perturbao degrau na

alimentao e grafica-se a resposta em funo do tempo:

1

) (

.

+

=

S

Ke

S G

S

68

ponto de inflexo

y

KM

t

Figura 5.1.2 - Curva de reao a uma perturbao degrau em um

sistema de primeira ordem mais tempo morto.

Em seguida traa-se a tangente ao ponto de inflexo. O ponto

onde a tangente atinge o eixo do tempo fornece o tempo morto. A maior

dificuldade deste mtodo (conhecido como mtodo da tangente)

encontrar o ponto de inflexo devido aos rudos existentes nas linhas de

transmisso e a pequena dimenso do grfico.

O sistema utilizado no presente trabalho apresenta um

comportamento semelhante a figura 5.1.2 e seus parmetros foram

determinados de acordo com a metodologia descrita acima.

Sundaresan e Krishnaswamy propuseram um mtodo que utiliza

dois tempos (t1 e t2) estimados a partir da curva de resposta

perturbao, correspondendo a 35,3% e 85,3% do tempo de resposta,

respectivamente. O tempo morto e a constante de tempo podem ento

ser estimados pelas seguintes equaes:

= 13 0 29

1 2

. . t t

(5.1.4)

69

= 0 67

2 1

. ( ) t t

(5.1.5)

Observe que usando a curva de resposta perturbao, os

parmetros K, e calculados por uma aproximao a um modelo de

primeira ordem podero variar consideravelmente, dependendo das

condies de operao do processo, da dimenso e da direo da

perturbao. Estas variaes usualmente podem ser atribudas a no-

linearidade do sistema.

Outra maneira utilizada para a determinao do tempo morto

consiste numa avaliao do tempo de reao do processo (o tempo que

o processo leva para reagir) perturbao. Neste caso introduzida a

perturbao ao processo em questo e, a partir deste momento,

acompanha-se o tempo necessrio para que a sada comece a

responder. A frao de tempo entre o momento em que a perturbao

introduzido e o tempo necessrio para que a sada comece a responder

define o tempo morto.

5.2 - Relaes de projeto segundo Cohen & Coon

Cohen & Coon foram dois "controleiros com uma grande

experincia em ajuste de controladores em campo. Com o tempo

passaram a procurar relaes para o ajuste inicial. Com a experincia

obtida desenvolveram e publicaram relaes de projeto obtidas

empiricamente para respostas em malha com razo de decaimento

(decay ratio) de 1/4.

Para sistemas de segunda ordem, uma razo de decaimento de

1/4 corresponde a um coeficiente de amortecimento, , de

aproximadamente 0,2 e 50% de overshoot para mudanas no set point.

70

Isto indica que os controladores ajustados por este mtodo apresentam

comportamento oscilatrio amortecido e que deve ser usado como um

ajuste inicial. O ajuste final deve ser obtido de forma a satisfazer o

comportamento desejado. A tabela 5.2.1, abaixo, apresenta as relaes

de projeto de Cohen & Coon.

Tabela 5.2.1 - Apresenta as relaes de projeto de Cohen & Coon. Fonte

[17]

Controlador parmetro Cohen & Coon

P

K

c

=

(

3

1

1

K

PI

K

c

=

I

=

(

12

9 . 0

1

K

[ ]

) ( 20 9

) ( 3 30

+

+

PID

K

c

=

i

=

d

=

(

12

3 16 1

K

[ ]

) ( 8 13

) ( 6 32

+

+

) ( 2 11

4

+

Onde: