Beruflich Dokumente

Kultur Dokumente

Ahorro de Agua

Hochgeladen von

MarcosOlivaCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Ahorro de Agua

Hochgeladen von

MarcosOlivaCopyright:

Verfügbare Formate

TRATAMIENTO DE AGUA EN LA INDUSTRIA AZUCARERA

I.

INTRODUCCION

Se dice con frecuencia que el agua es el elemento esencial de nuestro planeta. Pero si bien es cierto que esto se dice corrientemente, tambin lo es que la humanidad ha tardado mucho tiempo en darse cuenta del verdadero alcance de esta expresin, fundamentalmente cuando carecemos de este precioso lquido. Para tener una idea concreta de las necesidades reales del agua revisemos las siguientes advertencias:

Se puede sobrevivir cerca de un mes sin alimento,

pero slo una semana sin agua. Cerca del 70 % de la piel humana es agua.

Mujeres y nios de la mayora de las regiones en

desarrollo recorren una media de 10 a 15 kilmetros diarios para abastecerse de agua. Una persona necesita cinco litros diarios para beber

y cocinar y 25 litros para su higiene personal. Cada da se utilizan 1400 millones de litros de agua

para imprimir la prensa en todo el mundo.

No slo para el uso social; cada da somos ms exigentes en lo que se refiere a la calidad del agua para el uso industrial, para las calderas modernas y para el proceso tecnolgico azucarero. Se parte por tanto, con frecuencia, de agua ms compleja y debe obtenerse un agua mucho mejor acondicionada que antao. Sabiendo que el condensado puede y debe ser un agua qumicamente pura, no lo atendemos para su perfecta recoleccin, no evitamos la contaminacin y los arrastres con mtodos eficientes desde el punto de vista tecnolgico.

Cambiamos entonces nuestra agua; la que nos da la caa, por agua de fuentes externas, quitndosela a veces al pueblo, malgastando dinero y energa, para mal-tratarla, y sus resultados irn a las calderas para incrustarlas, hacerlas ineficientes, con sus costos de eficiencia, mantenimiento, reposicin y consumo de combustible adicional. Dnde est el secreto? ; en la tcnica para el uso eficiente del agua, la misma que nos ofrece la caa.

Por otra parte existe la tendencia generalizada, como criterios, en nuestras fbricas de azcar, de que siempre debe sobrar el agua, producto del alto contenido de la misma en la caa de azcar y cuando profundizamos en esto ocurre que:

La lechada de cal se prepara generalmente con

agua de fuentes externas.

En casi todos los ingenios se ha generalizado la

necesidad de instalar una planta de tratamiento de agua, utilizando agua de fuentes externas.

Se repone agua al enfriadero cuya procedencia es

de fuentes externas.

El incremento del tiempo perdido desplaza el

equilibrio entre la demanda y sobrante de agua, ms hacia el primero, resultando dominante.

Los supuestos circuitos cerrados de enfriamiento

complementario (agua de enfriamiento de cajas laterales de molinos, sello liquido de bombas de vaco, agua de turbogeneradores, etc.) utilizan reposiciones con agua de fuentes externa en la mayora de los casos, o

suministro total con agua de fuentes externas cuando el sistema es abierto.

Paradjicamente sobra enorme cantidad de agua

producto de condensados en tachos y primeros vasos de evaporadores, termodinmicas, con pero aceptables que, algunas caractersticas veces, por la

presencia de trazas de azcar en la misma, es enviada a algn curso receptor por carencia de tcnicas que

eviten su contaminacin y otras por falta de capacidad de almacenamiento. En este sentido, tambin existe un enorme excedente de agua de uso tecnolgico de otros equipos como calentadores de jugo, ltimos vasos de evaporadores, etc, que por falta de un adecuado uso y almacenamiento, se bota.

En esta situacin se requiere evidentemente y de acuerdo a todo lo anterior el establecer claramente tres caminos:

1-

Definir con claridad las necesidades de agua de

distintas calidades y disponibilidades de la misma en el proceso tecnolgico.

2-

Establecer

un

plan

detallado

de

medidas

soluciones concretas para lograr un balance favorable. Se puede sobre llamar ingeniera del agua condensada.

3-

Controlar administrativamente esta actividad.

Este, nuestro trabajo, contiene en detalles los dos primeros aspectos, con vista a que puedan ser materializadas y controladas por cada ingenio; por lo que estimamos que sea de gran valor para el patrimonio nacional.

El mensaje del mismo puede muy bien ser este.

"La tragedia de tener los labios quebrados por el sol, la garganta seca, la piel enrojecida, el sol quemando nuestros cuerpos, mientras andamos con un cubo sobre los hombros para darle de beber a nuestros hijos no est ubicado en el paisaje cubano; no por la geografa y el clima, ni nuestros cuidados y costumbres, sino por la estrategia hidrulica de un pas que disea todo proyecto a partir del ser humano. Dejar de contribuir con el ahorro es un acto de insensatez que nuestros hijos y nuestro pas pudieran pagar con creces".

II.

OBJETIVOS PRINCIPALES DEL TRABAJO

Tal como lo planteamos en la introduccin del trabajo, el agua es una necesidad vital para la operacin de la fbrica. Un sentido especial de calidades del agua, puede ser usado en todo el ingenio, desde el agua pura y caliente para las calderas, libres de trazas azucaradas; hasta las aguas de preparacin de cal, disolucin de mieles, lavado de

centrfugas y ms de cuatro centros de enfriamiento en circuito cerrado.

Si todo opera con la regularidad del trnsito de una gran ciudad, sobrar agua para comenzar luego de una parada,

para uso social y sobre todo para impedir a toda costa el uso de agua de fuentes externas.

Como objetivos bsicos podemos sealar, cinco muy importantes:

1.

Lograr disminuir los arrastres de azcar en los

vapores del pre evaporador, a valores mximos de 50 ppm.

2.

Parar el uso de la planta de tratamiento de agua,

logrando un mnimo de extraccin de agua en las calderas.

3.

Eliminar el uso de agua de fuentes externas y el

ahorro de 10 centavos por m3 de agua consumida.

4.

Lograr que toda el agua para uso del proceso sea

proveniente de la caa.

5.

Lograr una mayor eficiencia en todos y cada uno de

los circuitos de enfriamiento cerrados del ingenio.

Como resultado de todo este trabajo de administracin del agua se obtiene una disminucin en la produccin de los residuales. El agua que dejamos correr, arrastra los productos azucarados, el aceite y grasas y los productos qumicos de la limpieza. Este gran proyecto termina cuando nuestros ros se salven de la contaminacin, nuestros mares no pierdan su pesca, y los vecinos del batey puedan respirar aire puro y beber agua de manantiales no contaminados.

La ingeniera en el uso del agua, las instalaciones tecnolgicas que en este proyecto recomendamos y la gerencia de la administracin de la misma, con mano de hierro y el uso adems de la inteligencia son bsicamente los objetivos de este trabajo.

ESTUDIO DE UN CASO REAL:

10

Ingenio de ms de un milln de arrobas de molida, con suficiente cosecha de caa para ms del 90% de la norma potencial, con orden y disciplina media de operacin; comienza a parar la molida por falta de agua. La planta de tratamiento de agua no alcanza para suministro de agua a la caldera. El agua de alimentacin es totalmente agua de retorno y no existen arrastres de azcar en los vapores de jugo.

Un experto comienza a verificar las causales de esta anomala: en su recorrido integral al ingenio no consigue obtener ningn parmetro anormal de trabajo, en especial de equipos productores de condensado, evaporadores y tachos.

Se encamina al centro supervisor por computacin del proceso, comprueba el balance de cada caldera y slo en ese instante descubre el problema.

11

La caldera 1 tiene fijado un flujo de entrada de agua de 60t/h y produccin de vapor de 43t/h, la segunda 55t/h y 40t/h de produccin de vapor y todos sin excepcin presentan diferencias de ms de 10t/h entre la alimentacin de agua y la produccin de vapor. Ese 25% de agua se est botando a la zanja como extraccin continua de agua de las calderas, desde luego sin control alguno, adems la total ignorancia del hecho no los justifica de tal problemtica.

Se

prueba;

cerrando

completamente

la

extraccin

continua 45 minutos, y el agua sobrante llena los tanques de alimentacin de las calderas.

Quiere esto decir que un sistema sin control a 250 lb/pulg2, puede significar:

Paradas de la fbrica (spase que un ingenio de un milln de arrobas cuesta ms de 10 000 pesos la hora de

parada), gasto de combustible adicional y uso de agua cruda en la caldera.

12

III.

DESARROLLO DE LOS CLCULOS BSICOS

A continuacin se hace un breve anlisis de los diferentes circuitos de agua que conforman el ciclo del agua en un central y se realizan los clculos en cada uno con el objetivo de conocer disponibilidades y necesidades.

Existen fundamentalmente siete circuitos definidos en la mayora de los ingenios.

o El del agua vegetal que entra con la caa al proceso y que est directamente involucrada en el proceso qumico fsico de extraccin de la sacarosa.

13

o El sistema de enfriamiento del agua de inyeccin a condensadores.

o Ciclo de vapor de motores primarios (agua de alimentacin a calderas).

o Sistema tandem.

de

enfriamiento

de

cajas

laterales

del

o Sistema de enfriamiento de bombas de vaco.

o Sistema de enfriamiento de cristalizadores Blanchard.

o Sistema

de

enfriamiento

del

agua

de

los

turbogeneradores.

Para el desarrollo de los clculos, primeramente se realizar un balance de agua por bloques tecnolgicos y estaciones en el primero de los circuitos mencionados ya que

14

este, adems de autoabastecerse debe suplir la demanda de agua para reponer en los restantes sistemas, siendo as fundamental cuantificar el potencial de entrega del mismo; posteriormente se calcular el agua perdida total en el ingenio como la suma de las prdidas en cada sistema de enfriamiento y en el circuito de alimentacin a la caldera

para conocer la necesidad de agua de reposicin diaria y una vez conocidos ambos volmenes se efectuar un balance total.

Balance de agua por bloques tecnolgicos y estaciones

En el proceso de fabricacin se produce una cantidad sobrante continua de agua que puede ser utilizada en otro sistema y/o ser acumulada para su uso cuando sea requerida; para su clculo el proceso ha sido dividido en los bloques

tecnolgicos de Tandem, Purificacin, Evaporacin a mltiple efecto y Tachos; y en las estaciones de Dilucin de mieles y Centrifugacin.

15

Los clculos son realizados tomando una molida diaria de 1150 t y una relacin de imbibicin de 30 %.

Bloque tecnolgico Tandem

Figura N1: Extraccin del Jugo mezclado

En esta estacin se consume agua para la imbibicin y para las limpiezas sistemticas en los molinos y existe una salida con el bagazo.

Agua de imbibicin = 0.3 * 47.5 t/h = 14.25 t/h

suponiendo la humedad en bagazo de 50 % y 13 % de fibra (despreciando brix) :

16

Agua en bagazo = 0.13 * 47.5 t/h = 6.17 t/h

como el jugo de la caa es aproximadamente el 87 % en peso de la caa molida,

Jugo mezclado = 0.87 * 47.5 t/h + 14.25 t/h - 6.17 t/h = 49.5 t/h

La limpieza en el tandem se realiza dos veces por turno durante veinte minutos, generalmente con manguera de una pulgada de dimetro y con una velocidad de flujo de agua de aproximadamente 10 pie/seg.

Flujo de una manguera = Velocidad * Area de la seccin transversal

Area de la seccin transversal = 3.14 (0.0833)2/ 4 = 0.00545 pie2

17

Flujo de agua de limpieza = 10 pie/seg * 0.00545 pie2 = 0.0545 pie3/seg

Cada vez que se efecte la limpieza sern 0.0545 pie3/seg * 1200 seg = 65.4 pie3; como esto ocurre seis veces en el da, tendremos:

Flujo de agua de limpieza = 65.4 pie3 * 6 = 392 pie3/da = 11 m3/da = 0.458 m3/h Agua consumida en el tandem = 14.25 m3/h + 0.458 m3/h = 14.7 m3/h

Bloque tecnolgico Purificacin

18

Figura N2: Purificacin de los jugos.

En este bloque se requiere agua para la preparacin de la lechada de cal y para el agua de lavado de la cachaza en el filtro.

El flujo de cal es aproximadamente el 3 % del jugo mezclado.

Cal = 0.03 * Jugo mezclado = 0.03 * 49.5 t/h = 1.5 t/h que despreciando el contenido de slidos, seran 1.5 t/h de agua necesaria para alcalizar.

Considerando que el jugo de los filtros es alrededor del 20 % del jugo alcalizado y que la cada del brix del jugo clarificado al jugo del filtro es cerca de 3 grados:

Jugo del filtro = 0.2 * Jugo alcalizado

19

Jugo alcalizado = Jugo mezclado + Cal = 49.5 t/h + 1.5 t/h = 51 t/h

Jugo del filtro = 0.2 * 51 t/h = 10.2 t/h

Agua de lavado = 10.2 t/h (1 13/16) = 1.9 t/h

Jugo clarificado = Jugo mezclado + Cal + Agua de lavado Agua en cachaza

Asumiendo una produccin de cachaza del 5 % de la caa molida y una humedad de 75 %:

Agua en cachaza = 0.75 * 0.05 * 47.5 t/h = 1.8 t/h

Jugo clarificado = 49.5 t/h + 1.5 t/h + 1.9 t/h 1.8 t/h = 51.2 t/h (224 gal/min) Agua consumida en purificacin = 1.5 t/h + 1.9 t/h = 3.4 t/h = 3.4 m3/h

20

Bloque tecnolgico Evaporacin a mltiple efecto

En esta etapa comienza la extraccin de agua en el proceso.

El pre cierra el ciclo de vapor de motores primarios y desde luego es el encargado de alimentar a las calderas y con su evaporacin debe proveer de vapor a los tachos y de vapor de calentamiento a los calentadores de jugo clarificado, adems de abastecer al cudruple.

El consumo de vapor de la estacin de tachos para una molida de 1150 t/da es aproximadamente 10 t/h y la cantidad de vapor necesario para calentador de jugo se puede calcular como sigue:

Mvapor =Q/ Calor latente, Q = m * cp * t

Q = 49.5 t/h * 905 kcal/t C * (110 - 95)C = 671962 kcal/h

21

Mvapor = 671962 kcal/h /527000 kcal/t = 1.27 t/h

Figura N3: Sistemas de Evaporacin de mltiples efectos

Una vez conocidos los flujos de vapor necesarios a tachos y calentador de jugo clarificado; el agua evaporada en el pre y por lo tanto el vapor de escape consumido queda definido por la cantidad de vapor que necesita el cudruple, que deber ser suficiente para obtener una concentracin aproximada en la meladura de alrededor de 65 Bx y

satisfacer las extracciones a los calentadores primario y rectificador de jugo mezclado.

22

Segn el esquema de evaporacin escogido, se realizan dos extracciones en el cudruple; en el primer y segundo vaso, aunque tambin se plantea la ubicacin de un tercer calentador con el objetivo de rectificar la temperatura del jugo mezclado cuando por motivo de la cada de presin en el vapor de calentamiento debido a incrustaciones u otras causas descienda a menos de cuatro grados la diferencia de temperatura entre este y el jugo a calentar.

La cantidad de vapor requerido para la extraccin del primer vaso ser:

Q = 49.5 t/h * 905 kcal/t C * (105 - 85)C = 895950 kcal/h

Mvapor = 895950 kcal/h / 532200 kcal/t = 1.68 t/h

Y para el segundo vaso:

23

Q = 49.5 t/h * 905 kcal/t C * (85 - 50)C = 1569912 kcal/h

Mvapor = 1569912 kcal/h / 536200 kcal/t = 2.92 t/h

Con los flujos de las extracciones, asumiendo diversos valores de flujo de vapor al primer vaso y chequeando con el Bx de la meladura; se calcularon, por tanteo y error; las corrientes de evaporacin del cudruple as como el consumo de vapor del pre.

Se obtuvo que para un consumo de vapor al primer vaso del cudruple de 7.87 t/h

Evaporacin del pre = Vapor al calentador + Vapor a tachos + vapor al cudruple

Evaporacin del pre = 1.27 t/h + 10 t/h + 7.87 t/h = 19.14 t/h

24

Vapor de escape al pre = 19.14 t/h /0.97 = 19.73 t/h

4 = 0.97 * Vapor al primer vaso = 0.97 * 7.87 t/h =7.63 t/h

E4 = 4 Ext1 = 7.63 t/h 1.68 t/h = 5.95 t/h

3 = 0.97 * E4 = 0.97 * 5.95 t/h = 5.77 t/h

E3 = 3 Ext 2 = 5.77 t/h 2.92 t/h = 2.85 t/h

E2 = 0.97 * E3 = 0.97 * 2.85 t/h = 2.76 t/h E1 = 0.97 * E2 = 0.97 * 2.76 t/h = 2.67 t/h (Agua al enfriadero)

Etotal = E1 + E2 + 3 + 4 = 2.67 t/h + 2.76 t/h + 5.77 t/h + 7.63 t/h

= 18.83 t/h

25

Bx meladura = (T. slidos/ T.meladura )* 100 = 8.61/ (51.219.14-18.83) = 65

El agua total aportada por este bloque es la suma de la evaporacin del pre ms la evaporacin del cudruple sin el agua evaporada en el ltimo vaso, que va al enfriadero.

Agua total aportada = 19.14 t/h + 18.83 t/h - 2.67 t/h = 35.32 t/h = 35.32 m3/h.

Bloque tecnolgico - Tachos

Del total del vapor consumido por los tachos (10 t/h), el 45 porciento aproximadamente es consumido en las masas cocidas A, el 30 porciento por las masas cocidas B y el 25 porciento por las masas cocidas C. En esta estacin todo el vapor consumido es recuperado en forma de condensado y el agua evaporada es incorporada a la corriente del enfriadero.

26

Agua al tanque colector = 10 t/h (vapor de calentamiento condensado)

Agua evaporada =10 t/h * 0.97 = 9.7 t/h al enfriadero

Figura N4: Balance de Materia en un tacho

En ocasiones, cuando hay reproduccin en la templa, es necesario, para diluir los granos pequeos una cierta cantidad de agua de manejo que se estima en 0.5 t/h, pero esta no influye en el balance total al regresar como retorno del tacho 0.5 t/h (debido a que fue necesario incrementar en esa cantidad el consumo de vapor de calentamiento) y aumentar

27

el enfriadero con 0.5 t/h. Esto afecta al balance de vapor y muy poco al balance general de agua.

Estacin Dilucin de mieles

En este bloque se consume agua para disminuir la concentracin de slidos en las mieles A y B de 83 Bx a 65 Bx.

Mieles A

Figura N5: Balance de Materiales para la Miel A

Segn ndice de consumo, para miel A, Kg slidos/ Kg de caa =85.46

28

Peso de miel A = 85.46/0.83 = 103 Kg miel A/ t caa * 1150 t caa /da

Peso de miel A = 118 t /da = 5 t/h

Agua de dilucin para mieles A = 5 t/h ( 65/83 - 1) = 1.38 t/h

Mieles B

Figura N6: Balance de Materiales para las Mieles B

Para mieles B, Kg slidos / t caa = 53.19

Peso de miel B = 53.19 / 0.83 = 64 kg miel B / t caa * 1150 t caa / da

29

Peso de miel B = 74 t miel B / da = 3.1 t/h

Agua de dilucin para mieles B = 3.1t/h ( 65/83 - 1) = 0.86 t/h

Agua total consumida para diluir mieles = 1.88 t/h + 0.86 t/h = 2.24 t/h

Estacin Centrifugacin

En esta etapa se consume agua para lavado del azcar en la centrifuga. En cada segundo de lavado el gasto de agua es de un litro, cada carga implica diez segundos de lavado. Teniendo en cuenta que para una molida de 1150 t/h se realizan alrededor de 20 cargas por hora, el consumo de agua sera:

Agua de lavado consumida en la centrifuga

= 20 cargas / h * 1 l/seg * 10 seg/carga

30

= 20 l/h = 0.2 t/h

Balance del proceso de extraccin:

Agua sobrante

= 35.32t/h 14.71t/h 3.4 t/h 2.24 t/h 0.2 t/h = 14.78 t/h

Agua sobrante al da = 355 m3

De

los

bloques

tecnolgicos,

los

de

Tandem

Purificacin son consumidores de agua vegetal, as como las estaciones de Dilucin de mieles y de Centrifugacin.

31

Los tachos trabaja directamente con el agua evaporada en el cudruple y la evaporacin producida por ellos pasa a formar parte del agua de enfriamiento a condensadores por lo que estos como bloque no aporta agua al sistema de

recoleccin de agua vegetal ni tampoco consume de l; aunque el condensado del vapor de calentamiento pase a formar parte del agua de reserva del proceso, no fue realmente generado en ellos. . En el bloque tecnolgico de Evaporacin a mltiple efecto es donde se libera la totalidad del agua vegetal que es extrada de la caa para ser utilizada en forma de vapor en tachos y calentadores cuyos condensados son recirculados al proceso (tandem, purificacin, dilucin de mieles y

centrifugacin), enviados como reposicin de algn circuito de agua o acumulado en tanque para posterior uso. Estos condensados, segn su procedencia tendrn un mayor o menor contenido de azcar debido a arrastres, pudindose clasificar en:

32

- Agua de buena calidad producto de la evaporacin en el pre-evaporador que son colectadas como condensados del primer vaso del mltiple efecto y de tachos (menos de 60 ppm de azcar).

- Agua contaminada procedente de la evaporacin del mltiple efecto.

TBAC smyeeai ne ga ob qet co g o A 1 o u o gnrc daupr l u enl i L n o c Eai n s c t Tdm ae n Prfcc u i ai n i EpMi l eet v . u p f co a l e t Ths ao c D cMe iu. i l s l e C tiuai n e rf gc n Ta ol t C sm(/ ) o u oth n 1. 1 4 7 3 . 4 Geai nth e rc (/ ) n

3. 2 5 3 24 . 2 0 . 2 2. 4 0 5

3. 2 5 3

1. 8th 4 (/ ) 7

T BA Cnu oye tre ad a u d a bsc liddsp rb qe te n l ic AL 2 o s m n g e ga e ma a a e o lo us c o g o B qe lo u Tne a dm Prific c n u a i Ea .Mltip e c vp u le fe to Tc o ahs D c Mle ilu. ie s Cn gc n e trifua i Tta ol Sld ao Au d be ac lidd ga e un a a Cnu o(t/h os m ) Etre a(t/h n g ) Au c n m a a ga o ta ind Cnu o(t/h os m ) Etre a(t/h n g ) 1 .7 4 3 .4 1 .4 73 1 .5 24 .2 0 .2 2 .5 04 1 .9 83 -1 1 .6

17 .2 1 0

1 .1 94 8 .5

1 .2 17

2 .6 74 1 .3 67

33

Como se observa es necesario suplir 1.61 t/h del agua necesaria para las operaciones que admiten utilizar agua con alto contenido de azcar, por lo que el agua sobrante del proceso sera 14.78 t/h, toda de buena calidad.

Entrega de agua por el proceso tecnolgico a otros sistemas = 14.78 t/h = 355 m3/da

Clculo de las prdidas

diarias de agua en el ingenio.

Las principales prdidas de agua en el ingenio ocurren en el sistema de enfriamiento de agua de inyeccin a condensadores, en los sistemas de enfriamiento de equipos tecnolgicos y en el ciclo de vapor de motores primarios, ya que en la mayora de los casos se alejan considerablemente de un sistema cerrado.

34

La suma de el agua perdida en cada uno determina el agua que es necesario reponer diariamente en el central.

Sistema de enfriamiento del agua de inyeccin a condensadores:

Este sistema se caracteriza por grandes prdidas, comprende el enfriadero y los condensadores de tachos y evaporadores.

Las prdidas en el enfriadero ocurren de dos formas, por evaporacin-humidificacin y por arrastre del viento.

Tericamente la cantidad de agua evaporada en el enfriadero debe ser igual a la cantidad de vapor condensado en tachos y evaporadores (12.23 t/h), pero debido a la cada de temperatura entre la salida del condensador y la salida de los sprays no ocurre as y se puede considerar que

35

aproximadamente el 20 % de esta corriente queda formando parte del agua circulante.

Agua incorporada al agua de inyeccin = 12.23 t/h * 0.2 = 2.4 t/h

Las prdidas debido al arrastre de agua por el viento son las de mayor peso y varan a travs del da de acuerdo a la velocidad del viento. Para su clculo podemos agruparlas en tres horarios.

De 10 am a 3 pm (prdidas aproximadas del 3% volumen del agua circulante).

Tomando un volumen de agua circulante de 4500 gal/min por 1150 t/da de caa molida:

Prdidas por arrastre = 0.03 * 4500 gal/ min * 8.4 lb/gal * 60 min/h = 68040 lb/h = 31 t/h,

36

entonces tenemos que la prdida neta en este periodo ser:

Agua perdida = (30.9 t/h- 2.4 t/h) * 5 h = 142.5 t

De 3 pm a 8 pm (2% de prdidas).

Prdidas por arrastre

= 0.02 * 4500 gal /min * 8.4 lb/gal * 60 min/h = 45360 lb/h = 20.6 t/h

Agua perdida = (20.6 t/h 2.4 t/h) * 5 h = 91 t

De 8 pm a 10 am (no hay prdidas por arrastre).

En este horario slo hay ganancias.

Agua ganada = 2.4 t/h * 14 h = 33.6 t

37

Balance del da

Agua prdida = 142.5 t + 91 t - 33.6 t = 200 m3

Sistema de enfriamiento de planta elctrica

Considerando para 1150 t/da de molida, bombas proveedoras de agua de enfriamiento de 100 gal/min y prdidas promedio en el enfriadero de un 2% por arrastre de aire durante 12 horas al da:

Agua perdida

= 0.02 * 100 gal/min * 8.4 lb/gal * 60 min/h = 1008 lb/h = 0.457 t/h = 0.457 m3/h * 12 h/da = 5.5 m3/da

Sistema de enfriamiento de cajas laterales del tandem

38

En el sistema de enfriamiento las perdidas ocurren debido al arrastre de agua por el viento y por la utilizacin de mangueras directamente sobre los guijos, cuando hay sobrecalentamiento de estos.

Se estima para el enfriadero de un tandem de 18 mazas, un flujo de agua circulante de 180 gal/min y prdidas promedio de 2% por arrastre de aire durante 12 horas al da, por lo que el agua perdida por esa causa ser:

Agua perdida por arrastre del viento = 0.02 * 180 gal/min * 8.4 lb/gal * 60 min/h = 1814 lb/h =0.82 t/h = 0.82 m3/h * 12 h/da = 9.87 m3/da = 9.9 m3/da.

Frecuentemente debido a roturas en cajas laterales, deficiencias en la lubricacin y el ajuste en diversas partes del molino o a la excesiva carga hidrulica aplicada, entre otros factores, se sobrecalientan los guijos sobre todo a medida que

39

avanza la zafra, lo que generalmente se trata de compensar con la aplicacin directa sobre estos de las mangueras de agua de enfriamiento que normalmente deben verter sobre las cajas laterales colectoras. Con esta operacin se pierde casi la totalidad de este flujo.

Para el enfriamiento de los guijos de las mazas moledoras se utilizan mangueras de una pulgada de dimetro con una velocidad de flujo de agua de aproximadamente 3 pie/s; de esta corriente alrededor del 30 % pasa a formar parte del jugo y el 70 % se derrama fuera de las cajas, no reincorporndose al sistema de enfriamiento. .

Flujo de una manguera = Velocidad * rea de la seccin transversal

rea de la seccin transversal = 3.14 (0.0833 pie)2 / 4 = 0.00545 pie2

40

Flujo de agua por una manguera = 3 pie/seg. * 0.00545 pie 2 =0.0163 pie3/seg. Como promedio se utilizan cuatro mangueras en un tandem, por lo que el flujo total por este concepto ser:

Flujo total de agua de enfriamiento de guijos

= 4 * 0.0163 pie3 / seg. = 0.0654 pie3/seg = 0.111m3/h = 2.7 m3/da

Agua perdida en el enfriamiento de guijos

= 2.7 m3/da * 0.7 = 1.89 m3/da .Agua perdida total en este bloque

=9.9 m3/da + 1.89 m3/da = 11.7 m3/da.

Sistema de enfriamiento de bombas de vaco.

41

Asumiendo un flujo de 100 gal/min para sello liquido de bombas de vaco y enfriadero con perdidas promedio del 2% durante 12 horas al da:

Agua perdida = 0.02 * 100 gal/min * 8.4 lb/gal * 60 min/h

= 1008 lb/h = 0.457 t/h

= 0.475 m3/h * 12 h/da = 5.5 m3/da

Sistema de enfriamiento de cristalizadores Blanchard.

Para un banco de 5 equipos se propone un flujo de 125 gal/min de agua de enfriamiento. Enfriaderos con prdidas del 3% en 12 horas de operacin.

Agua perdida = 0.03 * 125 gal/min * 8.4 lb/gal * 60 min/h

= 1890 lb//h = 0.85 t//h

42

= 0.85 m3/h * 12 h/da = 10.3 m3/da

Ciclo de vapor de motores primarios.

Las principales prdidas en el ciclo del vapor producido por la caldera estn en el uso de vapores de limpieza, escobas, en las fugas y principalmente en las extracciones continuas y discontinuas que se realizan en los domos de las calderas para el mantenimiento de la calidad de las aguas y eliminacin de incondensables.

El consumo de vapor en el proceso tecnolgico es aproximadamente 19.81 t/h para 1150 t/da de molida (segn balance de materiales anterior). Suponiendo un consumo de 5% en el uso de vapores de limpieza, escobas, fugas etc. el total de vapor que debe producir la caldera es:

43

Vapor producido por la caldera = 19.81 t/h + 0.05 * 19.81 t/h = 20.8 t/h Despreciando las extracciones discontinuas y considerando las continuas cuando son controladas, aproximadamente de un 3 % del vapor producido:

Extracciones continuas = 20.8 t/h * 0.03 = 0.624 t/h

Prdidas en calderas = Extracciones continuas + prdidas en fugas, limpiezas etc.

Prdidas en calderas = 0.624 t/h +0.05 * 19.81 t/h = 1.614t/h

= 38.75 t/da = 38.75 m3/da

Prdida total diaria

44

Prdida total diaria = 200 m3 + 5.5 m3 + 10.3 m3 +38.75 m3 + 11.7 m3 + 5.5 m3

= 271.75 m3

Debido a que el enfriadero del agua de inyeccin a condensadores necesita el mayor volumen de agua a reponer y que para cuantificar sus prdidas el da fue dividido convenientemente en tres horarios, podemos calcular las prdidas totales en cada uno de estos tres periodos.

Segn lo calculado anteriormente tenemos:

Prdidas totales de 10 am a 3 pm = 164.13 m3

de 3 pm a 8 pm = 112.63 m3

de 8 pm a 10 am = -4.26 m3

Balance total en un da.

45

Del balance en el proceso tecnolgico se obtuvo que el agua vegetal sobrante (o sea, lo que aporta el proceso a otros sistemas) es de 14.78 t/h por lo que al da seran 355 m3 de agua, toda de buena calidad.

El volumen total de agua necesaria a reponer en los restantes circuitos es igual a las prdidas en cada uno, que segn lo calculado es 271.7 m3 al da, por lo tanto, el agua sobrante en el ingenio ser la diferencia entre la aportada por el proceso y la consumida por los dems sistemas. Agua sobrante total diaria en el ingenio = 83 m3

IV.

ANLISIS DE LOS RESULTADOS

T BA Ao p re u o a siste ad re o c i d a u vgta AL 3 p rte o qip s l m e c le c n e ga e e l. Eu o qip Cle t.J.C rific d a n la a o Cle t.P a a n rimrio Cle t.Rc a o a n e tific d r P e vs (c n.) rimr ao o d Sgnovso(c n.) e ud a o d Trc rvso(c n) e e a od Ca vso(c n.) urto a o d Tc o ahs Tta ol Au d be ac lidd ga e un a a t/h m/d 3 a Au c n m a a ga o ta ind t/h m/d 3 a 17 .2 3 .4 08 18 .6 4 .3 02 22 .9 7 .0 08 55 .9 25 .8 26 .7 1 .5 1 .9 83 12 4 .8 6 .4 8 6 .2 64 3 6 44 2 5 .3

77 .8

18 8 8 .8

8 .5 1 .3 67

24 0 32 8 9 .8

46

A continuacin se presentan los principales resultados obtenidos en los clculos anteriores.

Los condensados de los calentadores rectificador y de jugo mezclado pueden oscilar entre una y otra calidad, su clasificacin se realiza previo anlisis del contenido de azcar; en el caso de los tachos, de las 10 t/h de vapor que consumen, se asume que es de buena calidad 8.5 t/h, ya que existe gran riesgo de contaminacin en el comienzo de la operacin, antes de producirse el vaco en el cuerpo del equipo .

T L4 osm egae uncld prsse a A AC uo audbeaa a o it m B n d id . St m i ea s St defim t dlTdm i . en ain e a e s r eo n St defim t Tbgnrdr i . e n a i n u oeeao s r eo r St defim t dB b dv i . e n a i n e o a ea o s r e o ms c St defim t dC t Bnhd i . e n a i n e rs. l ca s r eo i a r St damtc neaCdrs i . e l e ai dls a ea s i n l St defim t dauaodn d i . e n a i n ega cnes . s r eo a Ta ol t m 3a / d 1. 1 7 5 . 5 5 . 5 1. 0 3 3. 8 7 20 0 21 7. 7

47

Como se observa en la tabla 4, el sistema de enfriamiento de agua de inyeccin a condensadores es con gran margen el mayor consumidor de agua en el ingenio.

TBA Cnu o eauc n maa AL 5 os md ga ot i d an B qetenl g o l u coi o c T dm ae n Prf ai n ui icc D cMl s i . ie lu e C trf gc e i uai n n Tt l oa th / 1. 4 7 3 . 4 24 . 2 0 . 2 2. 4 0 5 md 3 /a 33 5 8. 1 6 5. 6 3 7 4 . 8 42 9. 9

T B A6C su oyd on ilid d ag ad b en calid ycon in aresu teenu d A L on m isp ib ad e u e u a ad tam ad ltan n a. C addel agu alid a B en u a C tam ad on in a C su o on m m a 3/d 271.7 492.9 D onib ad isp ilid m a 3/d 392.8 454.3 S o ald m a 3/d 121.1 -38.6 83

48

Como se muestra en la tabla 6 el volumen de agua de buena calidad que se produce en un da es superior a la necesidad de esta por parte de los sistemas consumidores (calderas y sistemas de enfriamiento) incluyendo el sistema de enfriamiento de agua de inyeccin a condensadores, quedando un sobrante de 83 m3 que puede ser acumulado para usarse en caso de paradas, limpiezas u otros usos; por supuesto, para esto es preciso continuidad en la molida, disminucin al mximo del arrastre de azcar en la corriente de evaporacin del pre, y que los sistemas de enfriamiento y de alimentacin a la caldera se comporten lo ms cerca posible de un sistema cerrado.

Este balance puede alterarse positiva o negativamente segn el sentido en que se afecten los distintos circuitos, ya sea por causas administrativas, operacionales o por

funcionamiento de los equipos, pudiendo atravesar desde una situacin de ahorro mximo a una situacin crtica que implique la parada del ingenio por falta de agua.

49

Especial atencin deben recibir los sistemas de mayores prdidas. El diseo inadecuado o mal funcionamiento del enfriadero del agua de inyeccin a condensadores puede incrementar considerablemente las prdidas totales debido al gran volumen de agua circulante en este circuito. En el sistema de alimentacin a calderas es preciso controlar las extracciones continuas en los domos, que muy

frecuentemente estn por encima de lo necesario para mantener la calidad adecuada del agua, creando una sensible fuga del sistema. La falta de lubricacin y desajustes en diversas partes de los molinos tambin son factores que aumentan el consumo de agua de enfriamiento y por lo tanto las prdidas totales.

En general es fundamental el diseo y funcionamiento adecuado de los enfriaderos de los diversos sistemas, as como el ajuste de los volmenes de agua de enfriamiento a los equipos con la temperatura de trabajo en cada uno para no utilizar ms de la cantidad necesaria.

50

Una

idea

general

del

comportamiento

consumo-

disponibilidad de agua durante el da de molida se muestra en la tabla 7. En los horarios de la maana (10 am - 3 pm) y de la tarde (3 pm - 8 pm) las prdidas son considerables y la disponibilidad de agua es muy inferior a la demanda, pero si existe suficiente capacidad de almacenaje y los sistemas funcionan adecuadamente, los 211 m3 acumulados durante el horario de 8 pm a 10 am son suficientes para satisfacer el consumo y dejar un sobrante.

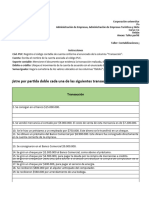

T B A Cmo m n c n m -d o ib a d a u d ra tee d . AL 7 o p rta ie to o su o isp n ilidd e g a u n l a Hra o rio 1 a -3p 0m m 3p -8p m m 8p -1 a m 0m Ao (m/d ) p rte 3 a 7 .8 3 7 .8 3 26 0 .6 Au d b e ac lidd ga e un a a Cn m (m/d ) o su o 3 a 14 6 .1 12 1 .6 -4 6 .2

Sld (m/d ) a o 3 a -9 .3 0 -3 .8 8 21 1 8 3

51

Disponibilidad de agua durante el da

400 350

Aporte Consumo Sobrante

Agua (m3/da)

300 250 200 150 100 50 0 -50 -100 -150

10 am - 3 pm

3 pm -8 pm

8 pm - 10 am

Balance diario

Figura N7: Datos de disponibilidad del agua durante el da.

52

V.

INGENIERA PARA EL AHORRO DE AGUA

La extraccin continua de la caldera Figura N8: Esquema energtico azucarero

Si todo funcionara adecuadamente y existiera una administracin eficiente del agua y la energa. Las perdidas de agua por extraccin continua de la caldera (E.C.C.) seran

53

de 2 a 3 % del total de agua del circuito descrito. Pero esto no es ciertamente as, las prdidas de E.C.C. ascienden entre 12 y 20 % del total de agua del circuito, entonces es necesario reponer una cantidad considerable de agua de retorno o condensada de evaporadores y tachos al vaco. Se necesita adems de ese gran volumen, una alta calidad de la misma, siendo la eficiencia de separacin de arrastre en las corrientes evaporadas en el pre y el primer vaso del mltiple efecto el centro del problema. Pero si solo el 2 % se extrae de la caldera, la calidad necesaria del agua para ser utilizada como reposicin puede ser otra. Veamos el ejemplo:

t/h

Cantidad de vapor para la molida de la fbrica 50

Cantidad de agua necesaria 51 t/h

Prdidas por extraccin continua de la caldera 1 t/h

=2%

54

Cuando esto sucede puede usarse 1 t/h de agua de hasta 100 ppm de azcar, ya que 49 t/h con cero azcar y 1 t/h con 100 darn:

1/50 x 100

= 2 ppm de azcar en el agua de alimentar.

Siendo el mximo 20 ppm para 18 ATA, 150 psig.

Pero si la extraccin es el 20 %, entonces las cosas cambian.

10/50 x 100 = 20 ppm, el agua no debe usarse, ya que est en el lmite mximo admisible para ser utilizado como alimentacin en la caldera, y teniendo en cuenta la prdida aproximada de 5% en limpiezas de tachos (escoba) y otras fugas se excedera fcilmente ese valor; luego , el sistema puede paralizar el ingenio como ejemplificamos

anteriormente.

Para evitar la situacin anterior es necesario contar con un buen diseo de separador que logre una mayor

55

disminucin

del contenido de azcar en el condensado y/o

disminuir el flujo de extraccin continua de la caldera.

La primera operacin para el control

ser regular la

extraccin continua al mnimo en funcin del contenido de slidos en el interior de la caldera y el contenido mximo permisible de estos segn la presin de generacin (ver anexos).

El camello

La introduccin de este equipo permite recuperar el calor sensible contenido en el agua de la extraccin continua,

convirtindolo realmente, en calor latente, vlido para la obtencin adicional por flasheo de un vapor a 25 psig.. En este sentido tambin se incorpora una cantidad adicional de condensado caliente y de gran calidad al condensarse ese vapor adicional flasheado, con lo que se disminuyen las necesidades de Make-UP en esa magnitud.

56

Es un equipo de flasheo horizontal, de gran simplicidad con dimensiones de 2 m largo x 1 m de dimetro para ingenios de hasta 600 000 @s. Con este equipo se recupera calor y el flujo de extraccin puede ser observado con nuestra propia vista. Posee un vertedero donde se mide

adecuadamente el flujo que se determina extraer. Tambin recupera el 1 % del total de calor generado por la caldera al aprovechar los flasheos de los condensados. El agua vertida puede aprovecharse en cualquier parte del proceso, en especial en el enfriadero.

Con este equipo se puede administrar lo que se quiere extraer.

L.T.T. Limpieza tcnica de tachos

Con el fin de eliminar el uso de vapor directo en los tachos (limpieza o escoba) 5 % del total producido, La Divisin Tecnolgica del ICINAZ y su Departamento de Desarrollo han ideado modificar esta metodologa con el L.T.T.

57

(Limpieza tcnica de tachos). Con este sistema, mediante un diseo de duchas de agua caliente y vapor vegetal de escape en forma de torbellino, se puede efectuar la limpieza de tachos luego de terminar cada templa, con mayor efectividad y lo que es ms importante, sin prdidas de vapor directo.

Ambos diseos, EL CAMELLO y la tecnologa L.T.T. Disminuyen entre un 10 % y un 20 % las prdidas actuales de vapor y agua de nuestras fbricas de azcar.

Separadores de arrastres

Los ltimos diseos de separadores de cama empacada hmeda probados en los ingenios ms crticos del pas como G. Moncada Smith Comas y Mal Tiempo, donde fueron empleados por ms de 15 aos, cuanto diseo apareca, hoy son fbricas donde su planta de tratamiento de agua no se usa y sus condensados son de alta calidad.

58

Recomendamos para todos los separadores de Preevaporadores, primer vaso de mltiples y vapor Cells del pas, el separador de Cama Empacada Hmeda, confeccionado con virutas de acero de desecho de nuestros talleres y duchas de condensado, por su alta eficiencia (98 %), su facilidad de instalacin y su bajo costo. Desde luego lo ms significativo del diseo son sus resultados.

El tanque elevado

Para la utilizacin eficiente, econmica y sencilla del agua de retorno contaminada recomendamos un tanque de ms de 3000 gal de capacidad con dos bombas nicamente; una para agua de imbibicin, con la toma en el fondo del mismo y otra un metro por encima para uso del proceso, ambas con sus repuestos. La bomba del agua de imbibicin con su toma en la parte inferior del tanque garantiza siempre la prioridad del suministro.

59

La bomba de agua del proceso bombear a un tanque elevado de cualquier geometra, de una capacidad de 5000 galones aproximados. La entrada del agua ser por la parte superior y cada 12 pulgadas desde el fondo tendr las

siguientes tomas o ladrones 1ra. agua de filtros, 2da agua de preparacin de cal, agua de dilucin de mieles, agua de lavado de centrfugas, agua de manejo y limpieza en tachos etc. El ladrn superior ir al tanque de reserva, o a un

clarificador inactivo. Estas aguas se utilizarn en limpieza, incendios etc. Si el tanque de reserva se construye cerca del enfriadero su ladrn superior o desborde puede ir al enfriadero.

Con un solo tanque se racionaliza bombas, el operador de los mismos y la operacin es ms fcil que tener un bombeo para cada sistema. De los sistemas de enfriamiento cerrados.

60

Los

circuitos de agua de enfriamientos para las cajas

laterales de los molinos, agua para sellos de los turbo generadores, agua para sello lquido de las bombas de vaco y agua de enfriamiento de los cristalizadores de tercera, requieren adems del diseo y la instalacin adecuada, disponer de un Make -Up con agua de buena calidad y sin slidos.

La adicin necesaria de un tanque de almacenamiento de agua de calidad, suministrada por 1er vaso de cudruple y Tachos como consecuencia de condensar vapores del Preevaporador con mnimos arrastres, permitir disponer de la cantidad necesaria para la reposicin de stos cuatro circuitos fundamentales.

El agua de reposicin del enfriadero general, segn el PH necesario a mantener y el volumen de la misma deber contemplarse de aguas provenientes del CAMELLO etc.

61

Las capacidades de almacenamiento de agua vegetal contemplarn las necesidades de agua para preparacin de lechada de cal, enjuagues necesarios cuando se proceda a la limpieza qumica de evaporadores, etc. Del control administrativo

Para obtener de forma estable los resultados expuestos, deber tenerse presente con mayor nfasis lo siguiente:

Revisin tcnica y solucin cuando aparezcan en fluses de tachos, evaporadores y

flojedades

calentadores.

Filtros para agua de lavado de centrifugas.

Instalacin de compensaciones de vaco en bombeo de condensados cuando

lo necesiten.

Administracin adecuada de los flujos de cada tipo de condensados, su

almacenamiento y utilizacin.

62

Funcionamiento adecuado de los elementos de control automtico como

pueden ser: niveles, mandos a distancia, etc.

VI. CONCLUSIONES

1. El anlisis de las prdidas probables del pas, si en los ingenios ocurren los actuales problemas de prdidas de agua detectadas seran:

6 000 000 m3/ zafra de agua total.

2500 000 m3/ zafra de agua a 200 o C.

Esto equivale a:

1530 millones de lbs de vapor.

694192 t de vapor perdidas

347096 t de bagazo que no estn en nuestros almacenes.

69419 t de petrleo equivalentes consumidos

63

9 millones de dlares perdidos

2. Los problemas principales de prdidas de agua estn en nuestros enfriaderos y en las extracciones continuas de nuestras calderas. Estas ltimas unidas a las escobas de los tachos definen prdidas de calor expuestas anteriormente.

3. Solo la ingeniera para el ahorro de agua y una administracin eficiente, puede definir en no ms de un 5 % las prdidas de agua en una fbrica de azcar, que son los causales y formadores de productos residuales de los ingenios azucareros.

4. Se ofrecen todos y cada uno de los valores de cantidad de agua utilizada por bloque tecnolgicos y totales de la fbrica.

5. Se demuestra que un ingenio puede no utilizar agua de fuentes externas, si define como se seala en este trabajo, una sistemtica labor de erradicar las prdidas con el uso de la tcnica y de moler sobre el 80 % de su capacidad.

64

ANEXOS

DETERMINACIN DE AZCAR EN AGUAS DE RETORNO Y DE ALIMENTACIN DE CALDERAS.

Mtodos de alfa -naftol y del molibdato de amonio. Determinaciones cualitativas y cuantitativas.

A continuacin se relacionan dos mtodos de deteccin y evaluacin del contenido de azcar en condensados y aguas de alimentar calderas que permiten decidir con veracidad la calidad de un condensado.

Mtodo del alfa-naftol

El mtodo se basa en la formacin de hidroximetil furfural de color violeta, el cual se forma debido a la descomposicin del azcar en medio cido y su reaccin posterior con el alfa-naftol.

65

Reactivos

Alfa-naftol 5% (solucin atenlica)

cido sulfrico concentrado.

Solucin patrn de sacarosa 1 mg/ml.

Para su preparacin se pesa exactamente 1.0 g de sacarosa y disuelva en agua utilizando un volumtrico de 1000 ml

Aparatos y utensilios

- Tubos de ensayo resistentes al calor.

- Fotocolormetro

66

Preparacin de la muestra

Dada la alta sensibilidad de este mtodo que es capaz de detectar hasta 1 ppm de azcar se recomienda que se lleve a cabo en locales cerrados donde no exista

contaminacin del ambiente con bagacillo o polvo portador de trazas de azcar. Por otro lado se recomienda que el tubo de anlisis se enjuague varias veces con la muestra objeto de anlisis.

Procedimiento

a.- Mtodo cualitativo

67

Tome

una

cantidad

de

muestra

que

ocupe

aproximadamente 1/3 del volumen del tubo, enfre con agua corriente y seque el exterior. Aada 5 gotas de solucin de alfa-naftol. Mezcle.

Aada entonces con cuidado y dndole cierta inclinacin al tubo 5 ml de H2SO4 concentrado y si en la lnea de

interseccin del cido y el agua aparece una zona de color lila o prpura inmediato a la adicin del cido indica que la muestra contiene azcar, ms o menos en dependencia del color que aparezca.

B - Mtodo cuantitativo.

En nueve frascos volumtricos de 50 ml se preparan a partir de la solucin matriz de 1 mg/ml 8 patrones y un blanco, tomando las cantidades siguientes:

Solucin matriz Sacarosa (ppm)

68

0 0.25 0.5 1.0 2.5 4.0 5.0 10.0 25.0

0 5 10 20 50 80 100 200 500

Se enrasan con agua y de cada uno de ellos se toma exactamente 1 ml y deposite en nueve tubos de ensayo. A continuacin a cada tubo de ensayo se le aade 5 gotas de alfa-naftol 5% y 5 ml de H2SO4 concentrado con los mismos requerimientos que en el ensayo cualitativo y se homogeniza, se deja en reposo 3 minutos. A continuacin se enfra externamente con agua y se lee la absorbancia de las soluciones en Fotocolormetro en cubetas de 1.0 cm a 570 nm (filtro verde No 6).

69

Con los valores de absorbancia hallados se traza la curva de calibracin.

Anlisis de la muestra.

Tome 1 ml de la porcin de prueba y depostelo en un tubo de ensayo. Enfre externamente y siga el procedimiento descrito para el juego de patrones leyendo la absorbancia en las mismas condiciones.

La concentracin de azcar a de agua puede ser obtenida directamente de la curva.

Regulaciones tcnicas

La solucin de alfa -naftol debe conservarse en

frasco mbar y hermticamente tapado para alargar su vida til.

70

Un cido sulfrico coloreado oscuro producto de su

contaminacin con el ambiente resulta inservible para el anlisis.

Debe tenerse especial cuidado en la manipulacin

del cido sulfrico que resulta peligroso al contacto con la piel y destructivo con las ropas u otros objetos.

Mtodo del molibdato de amonio

El mtodo se basa en la formacin de azul de molibdeno mediante calentamiento del molibdato de amonio en un medio cido en presencia de azcares.

Reactivos

cido clorhdrico concentrado (puede utilizarse el

conocido como "comercial").

71

Molibdato de amonio 6% en agua (puede usarse

agua cruda o suave siempre que est libre de azcares)

Aparatos y utensilios

Tubos de ensayo resistentes al calor.

Fotocolormetro.

Preparacin de la muestra

Se recomienda enjuagar varias veces el tubo con la muestra objeto de anlisis.

Procedimiento

Debemos sealar que en este caso el procedimiento es el mismo para la deteccin cualitativa que para la evaluacin cuantitativa, slo que para esta ltima se prepara un juego de patrones de los cuales puede elaborarse una curva de

72

calibracin (al leerse los mismos en un fotocolormetro) o determinarse la concentracin aproximada mediante

comprobacin visual de la coloracin de la muestra de ensayo con el juego de patrones.

En 8 frascos volumtricos de 50 ml se preparan a partir de la solucin de sacarosa de 1 mg/ml, 7 patrones y un blanco tomando las cantidades siguientes:

Solucin matriz 0 1.0 2.5 5.0 10.0 15.0 20.0 25.0 50.0

Sacarosa (ppm) 0 20 50 100 200 300 400 500 1000

73

Se enrasan con agua y de cada uno de ellos se toma exactamente 5 ml y se depositan en un tubo de ensayo. A continuacin a cada tubo se le aaden 3 gotas de HCL concentrado y 2 ml de solucin de molibdato de amonio al 6%. Se calienta en bao de Mara por 6 minutos, se enfran externamente y se lee su absorbancia en fotocolormetro con filtro rojo No. 8 (597 nm) o se conservan para comparacin visual. Con los valores de absorbancia hallados se traza la curva de calibracin.

Anlisis de la muestra

Tome 5 ml de la porcin de ensayo y desarrolle color como se realiz con el juego de patrones. Lea la absobancia en fotocolormetro con filtro rojo No. 8. La concentracin de azcar de la muestra puede ser obtenida directamente de la curva de calibracin.

Regulaciones tcnicas

74

La temperatura del bao de Mara debe

ser muy cercana a la temperatura de ebullicin del agua (100C).

El mtodo puede ser utilizado a modo

cualitativo. Coloracin azul indica presencia de azcar ms o menos intensa en dependencia de la

contaminacin de la muestra.

CONTENIDO DE AZCAR PERMITIDO PARA EL AGUA DE ALIMENTACIN EN CALDERAS DE ACUERDO A LA PRESIN DE TRABAJO.

Presiones de trabajo Hasta 11 kg/cm2 11 a 18 kg/cm2

Azcar (ppm) 40 20

75

18 a 28 kg/cm2

10

Das könnte Ihnen auch gefallen

- Manual de Hardware Abb Acs600Dokument88 SeitenManual de Hardware Abb Acs600Javier Manso LoredoNoch keine Bewertungen

- Eyectores y TermocompresoresDokument31 SeitenEyectores y TermocompresoresMarcosOliva0% (1)

- Sirenas de UltrasonidoDokument11 SeitenSirenas de UltrasonidoMarcosOlivaNoch keine Bewertungen

- Determinacion de CobreDokument8 SeitenDeterminacion de CobreMarcosOliva100% (5)

- Vino MielDokument9 SeitenVino MielMarcosOlivaNoch keine Bewertungen

- Términos de PetróleoDokument9 SeitenTérminos de PetróleoMarcosOlivaNoch keine Bewertungen

- Pruebas ProyectivasDokument6 SeitenPruebas ProyectivasjuditloNoch keine Bewertungen

- Propuesta de Innovacion Curricular AjedrezDokument21 SeitenPropuesta de Innovacion Curricular Ajedrezaanchia73100% (1)

- s3 MH - DispersionDokument18 Seitens3 MH - DispersionJulio Augusto De LuqueNoch keine Bewertungen

- Ahorro y Cuidado Del Agua para Segundo Grado de PrimariaDokument2 SeitenAhorro y Cuidado Del Agua para Segundo Grado de PrimariaZharick Atía DíazNoch keine Bewertungen

- Enfermedad Cerebral VascularDokument25 SeitenEnfermedad Cerebral VascularAlejandra Cano ColladoNoch keine Bewertungen

- Informe de Destilación SimpleDokument6 SeitenInforme de Destilación SimpleSantiago CortésNoch keine Bewertungen

- Modelo Ficha ProfesiograficaDokument3 SeitenModelo Ficha ProfesiograficaDiana R TG33% (3)

- Origin EjerciciosDokument4 SeitenOrigin EjerciciosJonathan MercadoNoch keine Bewertungen

- 1388 Plan de Desarrollo 2012 2021 43a08f7ba329054dDokument245 Seiten1388 Plan de Desarrollo 2012 2021 43a08f7ba329054dDiego PazNoch keine Bewertungen

- Riesgo de Fraude Auditoria ForenseDokument47 SeitenRiesgo de Fraude Auditoria Forensealisson lopez chapiama50% (2)

- Programa Satelital Worldview 1 David Felipe Diaz BuitragoDokument49 SeitenPrograma Satelital Worldview 1 David Felipe Diaz BuitragoDAVID FELIPE DIAZ BUITRAGONoch keine Bewertungen

- MPT - Manual Unidad 1 Ver2Dokument15 SeitenMPT - Manual Unidad 1 Ver2José R. GómezNoch keine Bewertungen

- Actividad de Integración Forma ADokument4 SeitenActividad de Integración Forma ACarolina ramirezNoch keine Bewertungen

- ACTIVIDAD 1 - Análisis de TendenciasDokument7 SeitenACTIVIDAD 1 - Análisis de TendenciasAnamaria CortesNoch keine Bewertungen

- Datos Configuracion Internet MovilnetDokument1 SeiteDatos Configuracion Internet MovilnetDixon Ernesto Lynch S.Noch keine Bewertungen

- TALLER de Analisis de Procesos MMMDokument4 SeitenTALLER de Analisis de Procesos MMMMichael StikNoch keine Bewertungen

- 9no MATEMA Planificación MicrocurricularDokument2 Seiten9no MATEMA Planificación MicrocurricularDiego VelNoch keine Bewertungen

- ABD - Practica 13-3Dokument6 SeitenABD - Practica 13-3ANIBAL GONZALEZ TOVARNoch keine Bewertungen

- Consentimiento InformadoDokument1 SeiteConsentimiento InformadoKarina Chavez VargasNoch keine Bewertungen

- Análisis y Reflexión Sobre La AndragogíaDokument7 SeitenAnálisis y Reflexión Sobre La AndragogíaVictor Dominguez100% (1)

- Unidad 3 Actividad 5 ContabilidadDokument6 SeitenUnidad 3 Actividad 5 ContabilidadLeidy GranadosNoch keine Bewertungen

- G.didactica 05 EdeA 03 - FichaDokument6 SeitenG.didactica 05 EdeA 03 - FichaFabian Esteban100% (1)

- Secadores FD PDFDokument12 SeitenSecadores FD PDFAdolfo LeonNoch keine Bewertungen

- Nivel Socioeconómico y LenguajeDokument7 SeitenNivel Socioeconómico y LenguajeSole SoleNoch keine Bewertungen

- 8 Acta General AcordsDokument4 Seiten8 Acta General AcordsAdriNoch keine Bewertungen

- MAPA2Dokument1 SeiteMAPA2gaboNoch keine Bewertungen

- Problemas PPL1Dokument2 SeitenProblemas PPL1RG RonyNoch keine Bewertungen

- El Organigrama de Siete DivisionesDokument2 SeitenEl Organigrama de Siete DivisionessalashNoch keine Bewertungen

- Mecanica Vectorial Dinamica TrabajoDokument25 SeitenMecanica Vectorial Dinamica TrabajoyonNoch keine Bewertungen