Beruflich Dokumente

Kultur Dokumente

Gestion de Production

Hochgeladen von

loca018Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Gestion de Production

Hochgeladen von

loca018Copyright:

Verfügbare Formate

Sommaire

Introduction .................................................................................................................................. 3 I. La philosophie du Just in time .................................................................................................. 4 I.1. La surproduction ........................................................................................................ 4 I.2. Lattente ..................................................................................................................... 4 I.3. Le transport et la manutention.................................................................................... 5 I.4. Les transformations inutiles du produit...................................................................... 5 I.5. Les stocks de surplus .................................................................................................. 5 I.6. Les mouvements inutiles ............................................................................................ 5 I.7.Les dfauts de fabrication ........................................................................................... 5 II. Les concepts de base du Just In Time...................................................................................... 5 II.1. Task time ........................................................................................................... 6 II.2. Kanban ............................................................................................................... 6 II.3. Cellule en U ................................................................................................. 7 II.4. Autonomation .............................................................................................. 8 II.5. SMED ................................................................................................................ 8 II.6. Poka Yoke ........................................................................................................ 9 III. Les exigences du Just In Time ............................................................................................... 9 III.1.La mthode des 5S ...................................................................................... 11 IV. Bnfices potentiels ............................................................................................................... 13 V. Etude de cas ............................................................................................................................. 13 Bibliographie ................................................................................................................................ 16

Introduction :

C'est en 1912 Meiji, en Chine, que nat Taiichi Ohno, l'homme qui a sans doute le plus exaspr les ingnieurs de production du monde entier ! Tous lui doivent le Just in time''. Diplm de l'universit de Nagoya au Japon, en 1932, Taiichi Ohno labore sa mthode chez Toyota, o il fait ses premires armes dans la branche textile. En 1943, il rejoint la filiale automobile comme responsable des stocks. Le prsident de cette entreprise, Kiichiro Toyoda, dclare en aot 1945 : Il faut absolument rattraper les Etats-Unis, sinon l'industrie automobile japonaise va mourir. A l'poque, note Taiichi Ohno, la production d'un ouvrier amricain tait neuf fois suprieure celle d'un japonais. Inspir par les travaux du professeur Shigeo Shingo et aprs un voyage d'tudes aux Etats-Unis, Ohno conoit, dans les annes 50, sa mthode Just in time''. Elle sera adopte par Toyota en 1962, mais ne sera pas immdiatement applique : l'ingnieur doit notamment faire face la rticence des ouvriers qui il incombe de devenir polyvalents. L'efficacit du Just in time'' sduira cependant toute l'industrie mondiale partir du choc ptrolier de 1973. Vice-prsident de Toyota de 1975 1978, Taiichi Ohno reste conseiller du groupe jusqu'en 1982. Il meurt en 1990 Toyota City au Japon.

I. La philosophie du Just in time :

L'APICS (Acadmie pour la Promotion Internationale de la Culture et de la Science) dfinit le Just In Time comme tant une philosophie de production base sur l'limination systmatique des gaspillages et l'amlioration continue de la productivit . Un systme ou une entreprise qui fonctionne en Just in time reoit ses matires premires uniquement lorsquune commande ferme est donne par un client, fabrique ses produits finis ou sous-ensembles juste--temps pour tre vendus ou assembls en produits finis et finalement, livre au client uniquement lorsque ce dernier en fait la demande. Lobjectif est donc que le client reoive le bon produit, en bon tat, au bon moment, au bon endroit, en quantit suffisante et un juste prix. Le Just in time est donc trs diffrent de la production de masse, qui a pour objectif de fabriquer plusieurs gros lots dun mme produit, lesquels sont par la suite entreposs jusqu ce quun client passe une commande. La philosophie du JIT repose plutt sur la fabrication de plusieurs produits en petites quantits afin de mieux rpondre aux besoins des clients. Cette philosophie, en fait, sappuie sur l amlioration continue de la qualit et de la productivit dans toutes les activits de lentreprise et est soutenue par deux grands principes, soit llimination du gaspillage, partout dans lentreprise, et le respect de la personne. Le JIT sattaque sept types de gaspillage :

I.1. La surproduction : Cest--dire en fabriquant plus de produits qui dpassent la demande, car cela entrane un surplus de marchandise, de main-duvre, de machines, despace, de manutention sans compter laugmentation des probabilits de bris des produits finis. Il est donc prfrable de produire selon une mthode synchrone, suivant la demande.

I.2. Lattente : Cest--dire en liminant les pauses et les arrts non voulus. En produisant selon la mthode JIT, donc en vitant de produire pour stocker, les arrts non dsirs de la chane de production deviennent extrmement critiques pour le respect des dlais de livraison. Au moment o ils surviennent, la recherche de la cause devient prioritaire, ce qui nest pas le cas avec la mthode traditionnelle.

I.3. Le transport et la manutention Ils reprsentent aussi une source possible de gaspillage. De fait, un amnagement non fonctionnel augmente les distances lors de dplacements obligatoires. Afin dliminer ces pertes, il est ncessaire de sassurer un amnagement optimal ainsi que de conserver les lieux de travail propre et en ordre.

I.4. Les transformations inutiles du produit : Il faut liminer toute transformation qui najoute aucune valeur au produit et qui est, en fait, relie au processus lui-mme.

I.5. Les stocks de surplus : Cest--dire les produits qui ne font pas encore lobjet dune commande dun client. Il est primordial dliminer ce genre de stocks, car ils font augmenter les frais de stockage, les besoins en espace dentreposage, les primes dassurance, etc. De plus, llimination de cette source de gaspillage permet de diminuer le stock de matires premires et de produits en cours.

I.6. Les mouvements inutiles : Tout mouvement qui najoute aucune valeur doit tre limin.

I.7. Les dfauts de fabrication : De fait, tout produit dfectueux doit tre, soit mis aux ordures, soit rusin, ce qui peut entraner des retards de livraison ou encore ncessiter le rapatriement de produits dj vendus. En liminant le plus possible les rejets de produits, on augmente la satisfaction des clients mais aussi les profits de lentreprise.

On comprendra donc que ces sept sources de gaspillage peuvent engendrer dnormes cots pour lentreprise, sans ajouter de valeur au produit. Le JIT est donc un mode de gestion flexible qui sappuie sur le long terme.

II. Les concepts de base du Just In Time :

Plusieurs concepts font partie intgrante du JIT. Lorsque lon implante le Just in time et que lon veut relever les dfis de cette mthode, il convient de recourir diffrents

concepts, tels que le task time, le kanban, la cellule en U , l autonomation , le SMED et le Poka-Yoke.

II.1. Task time : Dans le but de produire uniquement les quantits ncessaires et de ne pas crer dinventaire, il convient de dterminer la quantit de produits fabriquer qui rpondra exactement aux besoins des clients. Une fois cette quantit tablie, il est primordial de calculer le temps que lon doit accorder la fabrication de chaque unit, en respectant les exigences des clients en matire de dlai et de quantit. Ce temps est appel task time. Ainsi, le task time est le rythme auquel on dsire quune unit quitte le processus de fabrication de lentreprise. Le task time est exprim en units de temps, minutes ou fractions de minute et sobtient en divisant la dure de production maximale dun quart de travail par la quantit de produits que lentreprise doit fabriquer durant ce mme quart pour satisfaire la demande des clients. Exemple :

Un quart de travail standard de huit heures au cours duquel les travailleurs ont 30 min pour manger, deux fois 10 min de pause et lquivalent dencore 10 minutes de pertes de temps ci et l dans la journe, quivaut une dure de production totale de 420 minutes (ou 7 x 60 min). Si, pour rpondre la demande des consommateurs, lentreprise doit fabriquer 16 800 units par mois raison de 20 jours de production chaque mois, lentreprise doit donc fabriquer 840 units par jour (16 800 u / 20 j). Comme elle dispose de 420 minutes chaque jour, elle doit fabriquer une unit toutes les 30 secondes ( 420 min / 840 units). Le takt time est donc de 30 secondes, ce qui signifie que pour rpondre la demande, lentreprise doit fabriquer deux units la minute.

II.2. Kanban : Une des difficults particulires en production Just in time est de sassurer que chaque poste de travail reoit ses matires premires ou composantes au bon moment et, par le fait mme, livre au poste suivant au bon moment. Ni trop tt, pour ne pas crer dinventaire de produits en cours, ni trop tard, pour ne pas crer de rupture de marchandise et ainsi briser le flux du processus. Dans le but de relever ce dfi, les entreprises utilisent un systme kanban (le mot kanban signifie carton en japonais). Un tel systme utilise une carte, ou tout autre moyen visuel, pour contrler la production ainsi que le flux des matires. Ainsi, la prsence

dune carte kanban indique loprateur le besoin de produire ou dalimenter un poste en matires premires. Un systme kanban utilise trois principaux types de kanban : a. Le kanban de dplacement, qui autorise un poste de travail obtenir la production du poste prcdent. b. Le kanban de production, qui autorise le poste prcdent produire plus de composantes. c. Le kanban de fournisseurs, qui autorise un fournisseur livrer plus de matires premires.

De surcrot, le systme kanban est souvent associ un mode de production dit pull, ce qui signifie que la fabrication est tire plutt que pousse. Une entreprise fonctionnant en pull produira uniquement lorsquune unit finie sera vendue. Ainsi, un poste de travail transformera sa matire uniquement lorsque le poste en aval aura besoin de composantes dans un avenir trs rapproch, et ainsi de suite jusquau dbut du processus de fabrication. Ce systme tire donc la production du poste de travail prcdent uniquement lorsque le besoin se fait sentir, ce qui est linverse de la mthode traditionnelle, dite push qui consiste pousser la production dun poste de travail sans se proccuper, ni des besoins, ni de la charge de travail de ce mme poste. Ainsi, on prdtermine la quantit produire et on la pousse dun poste un autre, peut importe si ces produits font lobjet dune vente ou non. Cette mthode entrane trop souvent dnormes excdents dinventaire, ce qui se traduit par du gaspillage.

II.3. Cellule en U : Trop souvent la disposition des quipements de production est tellement inefficiente que le dplacement entre les postes de travail devient une activit rgulire pour ne pas dire commune. Par exemple, sur une chane de production o les activits se suivent, il nest pas rare de voir loprateur, lorsquil a termin un cycle de production, retourner au dbut de la chane pour le cycle suivant. En gnral, les dplacements sont des activits sans valeur ajoute et constituent une source certaine de gaspillage. Si les dirigeants dentreprises prenaient le temps de tracer, sur un plan dusine, les dplacements effectus par la matire ainsi que par les travailleurs, ils seraient abasourdis par le diagramme spaghetti que cela reprsente. Afin dliminer le plus de dplacements inutiles possible, les entreprises ont recours un amnagement cellulaire. Ainsi, on place les quipements de faon ce quils forment un U.

De plus, il est frquent de retrouver, lintrieur dune mme cellule en U , des oprateurs ayant les comptences requises pour travailler sur plusieurs machines de la cellule. Cette polyvalence permet donc lentreprise dtre beaucoup plus flexible tout en rduisant ses frais de production. En effet, un mme oprateur tant en mesure deffectuer plusieurs tches peut soccuper lui seul dune cellule complte (si la production de la cellule ne dpasse pas la capacit thorique de loprateur bien entendu). Si des temps morts surviennent un oprateur qui possde plusieurs comptences peut facilement aider une autre personne dune autre cellule. De plus, il est vident que plus les quipements sont automatiss, plus il est facile pour loprateur de superviser le fonctionnement de plusieurs machines.

II.4. Autonomation : L autonomation est une approche qui consiste rendre tout quipement le plus intelligent et autonome possible. Intelligent au sens o la machine a la capacit dassumer des responsabilits ou fonctions humaines afin de minimiser le mouvement et de maximiser le travail . Par exemple, une machine qui possde une certaine intelligence serait en mesure darrter de fonctionner seule lorsquun cycle de fabrication serait termin ou lorsquun dfaut apparatrait et davertir les gestionnaires par un signal quelconque (un son, un signal dalarme, une lumire, etc.). Cette machine pourrait mme salimenter seule en matires premires et librer les produits quelle aurait termin de transformer. Ainsi, loprateur qui naurait pas surveiller les dfauts de production, pourrait se concentrer sur des activits valeur ajoute, comme grer la production dune autre machine, former un employ (formation croise) ou encore implanter de nouvelles ides damlioration.

II.5. SMED : Une entreprise qui produit en JIT doit, on le sait dj, fabriquer en petits lots afin d'tre le plus flexible possible. Toutefois, pour que la fabrication en petits lots soit rentable, lentreprise ne doit pas passer plus de temps prparer sa production qu produire. Dans cette optique, il existe une mthode appele SMED (Single Minute Exchange of Die), qui vise rduire le plus possible les dlais de mise en course1 et consiste procder au changement d'outils sur un quipement en un nombre de minutes comportant un seul chiffre. Le but du SMED est donc d'liminer les pertes de temps lors des mises en course. Ainsi, on pourrait, par exemple :

Temps coul entre la production de la dernire pice d'un lot et la production de la premire bonne pice du lot suivant.

diminuer le transport des produits finis, des matires premires ou du prochain lot de pices aprs larrt de la machine; prparer loutillage, les gabarits, etc. avant larrt de la machine; vrifier sil y a quelque chose de dfectueux sur le gabarit ou sur un outil avant larrt de la machine; transporter le gabarit prcdent aprs que la machine eut recommenc une nouvelle production; vrifier sil manque des outils pour faire linstallation du gabarit ou de loutil suivant pendant que la machine fonctionne; vrifier sil manque des pices pour finaliser linstallation du gabarit ou de loutil, ou encore pour enlever loutil prcdent, toujours avant larrt de la machine; sassurer de la disponibilit des personnes ou de lquipement ncessaire avant larrt de la machine.

II.6. Poka Yoke : Un systme Poka-Yoke consiste mettre en oeuvre des mcanismes permettant de diminuer, et mme, dliminer les ajustements causs par des erreurs humaines. En fait, le Poka-Yoke est un dispositif antrieur, communment appel dtrompeur.

Exemple :

Un bon exemp le de Poka-Yok est la fiche lectrique et la prise de courant. Impossible de brancher la fiche dans le mauvais sens.

III. Les exigences du Just In Time :

Lorsque les dirigeants dune entreprise dcident de sengager dans une dmarche JIT, ils doivent tre conscients que les approches prsentes ci-dessus ne fonctionnent que si les processus ont dabord t analyss et que les activits sans valeur ajoute ont t limines. Ainsi, avant de calculer le task time, davoir recours au kanban ou au SMED ou tout autre

lment du Just in Time, lentreprise doit liminer tout gaspillage dans son processus (produits en cours, dplacements, arrts de production, rejets, pertes de temps, attente de matires, etc.). Pour ce faire, les gestionnaires dentreprises peuvent utiliser une technique appele 5S .

III.1.La mthode des 5S : La mthode des 5S vise liminer tout gaspillage engendr par la malpropret ou le dsordre. Elle a pour objectif de dbarrasser le poste de travail des choses inutiles qui sy trouvent, de sassurer qu'il reste bien rang et visuel, de permettre de le nettoyer de faon rgulire et finalement dy instaurer la procdure ncessaire lexcution dun bon travail. Cette mthode est compose de cinq principes de base dont le nom commence par S en japonais. a. S Seiri b. S Seiton c. S Seiso d. S Seiketsu e. S Shitsuke Sorganiser Situer (chaque chose sa place) Scintiller de propret Standardiser Suivre le maintien des activits

Une entreprise peut avoir recours en tout temps aux 5S , pour tous les dpartements ou postes de travail. Chaque fois que ces cinq principes sont appliqus, lentreprise : augmente le niveau de sant et de scurit linterne (ex. : diminue les risques de chutes des gens et des objets). augmente la qualit de vie de ses employs. augmente la qualit de ses produits. augmente son degr defficacit. diminue le nombre de bris de machines et par consquent de pannes.

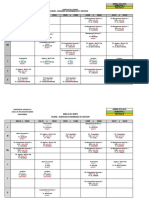

Voici la page suivante, un tableau qui explique en dtail chacun des cinq principes.

PRINCIPES

QUOI ? . Distinguer les choses . ncessaires des non ncessaires Se dbarrasser des choses non ncessaires

COMMENT ? . Enlever, liminer tous les . lments non ncessaires . Formuler des politiques Avoir un systme de classification bas sur le degr de ncessit Crer un systme d'inventaire permettant d'avoir accs facilement . aux choses dont on a . besoin Crer un milieu de . travail bien ordonn Diminuer les pertes de temps dues aux dplacements . Activits de nettoyage . liminer les poussires et . particules Sensibiliser les employs l'ide que le nettoyage est une forme d'inspection

1- Sorganiser (SEIRI)

. Disposer de l'espace de . faon ce que chacun sache . o sont et o vont les choses Ranger les objets Identifier 2-Situer (chaque chose les outils sa place) (SEITON)

3-Scintiller de propret (SEISO)

. . . . .

. 4- Standardiser (SEIKETSU)

liminer les poussires et particules trangres afin de maintenir un environnement de travail propre Nettoyer est une forme d'inspection Se nettoyer Trouver des moyens pour viter davoir nettoyer Peindre les murs, plafonds, planchers et machines Mettre sur pied un systme visuel

. Respecter les procdures

5-Suivre le maintien des activits (SHITSUKE)

. Continuer appliquer de . faon continue les trois S prcdents. Utiliser le management visuel pour dtecter visuellement les anomalies laide dun systme de codage . Respecter les rgles du jeu . Rdiger une liste de . responsabilits et une . description des tches . relies aux 5S Prendre lhabitude de faire ce que lon attend de vous Rdiger des instructions de nettoyage tablir un calendrier de nettoyage

10

De plus, fonctionner en juste--temps ncessite la participation de plusieurs services de lentreprise. Voici les impacts sur deux services : les approvisionnements et la gestion de lquipement. En ce qui concerne le service des approvisionnements, il devra adapter ses faons de faire de la manire suivante : acheter en lots de petite taille (les frais de transport reprsenteront ici un inconvnient, cest pourquoi il est important dessayer dacheter de fournisseurs locaux, de regrouper les achats); avoir recours un petit nombre de fournisseurs et tablir de rels partenariats avec tous les fournisseurs de lentreprise; choisir et valuer les fournisseurs (capacit du fournisseur livrer constamment un produit de qualit dans les dlais dtermins); liminer la pratique courante daccorder automatiquement la commande au plus bas soumissionnaire. Sur le plan de la gestion de lquipement, les gestionnaires devront sassurer de lordre et de la propret, effectuer un entretien prventif de chaque machine (nettoyage, graissage), amliorer lquipement existant lors de limplantation, utiliser le systme Poka-Yoke, etc. Finalement, en matire de gestion des processus, il faudra : revoir lamnagement et privilgier la cellule en U ; rduire les dlais de mise-en-course (set up time) laide du SMED; fabriquer en petits lots, selon la demande (ni plus ni moins); sengager dans une dmarche damlioration continue et de philosophie de qualit totale. Le succs dune telle dmarche dpend largement de lengagement de la haute direction. Ainsi, les dirigeants doivent dmontrer leur foi en la mthode et donner lappui ncessaire aux employs pour que le projet soit une russite totale. Les employs ont aussi un grand rle jouer, du fait quils doivent participer de faon active limplantation. Toutefois, pour que le Just In Time soit profitable autant pour le fournisseur que pour le client, une bonne valuation des besoins de ce dernier est essentielle. De fait, si les besoins sont mal identifis, le client subira une rupture de stock et le fournisseur devra assumer des frais de transport supplmentaires.

11

IV. Bnfices potentiels :

Aprs avoir dfini les notions relies au JIT, il est plus facile danalyser les bnfices potentiels. Ainsi, on comprendra que lorsque le JIT est implant de faon efficiente et efficace, il permet lentreprise : de fabriquer une plus grande varit de produits. daugmenter la qualit de ses produits. de rduire ses cots de fabrication. de rduire les frais de main-duvre. de rduire les cots de la non-qualit et de la gestion des matires. de rduire lespace utilis. de rduire son temps de cycle. daugmenter la qualit des relations avec les fournisseurs. daugmenter sa flexibilit et sa facilit dadaptation. daugmenter la satisfaction de ses clients en livrant temps et au bon endroit, un produit

de qualit prix comptitif.

Certes, le JAT peut entraner dnormes conomies de temps et dargent, mais il faut aussi tre conscient de certains risques. Premirement, certaines personnes voient le Just In Time comme un outil de secours utile lorsquun problme semble insurmontable plutt que de le considrer comme une philosophie de gestion stratgique applicable toute lentreprise en tout temps. Deuximement, le JIT peut engendrer du stress chez les travailleurs, car ces derniers doivent travailler dans un environnement non traditionnel (frquence rgulire de rapprovisionnement, cadence rapide, amlioration continue, polyvalence). Do limportance de ne rien prendre la lgre et de bien rflchir aux implications dune telle implantation avant de se lancer dans cette exprience, aussi enrichissante quexigeante.

V. Etude de cas :

Wal-Mart, grande chane de commerces au dtail, deuxime entreprise mondiale de par son chiffre daffaire en 2005, avait, il y a 20 ans, un tout autre visage que celui que lon connat aujourdhui. De fait, au dbut des annes 80, Wal-Mart tait un petit dtaillant du Sud des tats-Unis qui possdait 229 magasins, dont le chiffre daffaires moyen reprsentait la moiti de celui des magasins K-Mart. 12

Pourtant, une dizaine dannes plus tard, Wal-Mart, avec une croissance dapproximativement 25 % par an, meilleur ratio de ventes au mtre carr, meilleure rotation de stocks et rsultat oprationnel le plus lev de toute la profession, lentreprise avait compltement transform lindustrie dans laquelle elle volue. Cette ascension phnomnale a pouss plusieurs universitaires et personnes de lindustrie chercher la cl de ce succs. Ainsi, ils en sont venus au constat quune grande partie de la russite rsidait dans la gestion des stocks, qui avait pour objectif de fournir aux clients des produits de qualit au moment et lendroit de leur choix, des frais dexploitation qui permettent une politique de prix comptitifs. Ainsi, la stratgie de Wal-Mart, en matire de rapprovisionnement des magasins, a t dadopter la technique du cross-docking, qui consiste effectuer le transit des marchandises sur les quais de chargement. Wal-Mart utilise cette technique pour prs de 85 % de ses marchandises. Ce systme consiste faire expdier les marchandises vers les entrepts de Wal-Mart de faon ininterrompue. Dans ces entrepts, elles sont slectionnes, remballes et ensuite expdies aux magasins, souvent sans avoir, du tout, pass de temps en stock. Au lieu de perdre un temps prcieux dans lentrept, les marchandises passent dun quai de chargement lautre en 48 heures, voire moins. Toutefois, la gestion de cette boucle, ncessite une excellente communication entre les centres de distribution, les fournisseurs et les magasins de Wal-Mart. Pour ce faire, les dirigeants de Wal-Mart ont investi dans un systme de communication par satellite qui envoie chaque jour, prs de 4 000 fournisseurs, les donnes de consommation des divers points de vente. De plus, et ce, toujours dans un objectif deffectuer la livraison aux points de vente le plus rgulirement et le plus rapidement possible. Wal-Mart possde son propre parc de camions de livraison, ce parc de camions permet lentreprise de transporter les marchandises du dpt au magasin en moins de 48 heures et de rapprovisionner compltement les rayons deux fois par semaine en moyenne alors que la norme de la profession nest que dune fois toutes les deux semaines. On saperoit donc que la technique du cross-docking permet Wal-Mart de fonctionner en JIT. Ainsi, au lieu que ce soit le dtaillant qui propulse les produits dans le circuit, ce sont les clients qui y puisent pour en extraire les produits quils souhaitent au moment et lendroit o ils en ont besoin. (approche pull plutt que push).

13

Ainsi, on peut dire que Wal-Mart a organis sa manire de faire de faon rpondre la demande de ses clients le plus rapidement possible, tout en conservant un trs bas niveau dinventaire, do le lien direct avec les concepts du Just In Time.

14

Bibliographie

[1]Le Juste--temps pour un fabriquant aux grandes chanes, Dveloppement conomique, innovation et exportation Qubec, Direction du dveloppement des entreprises, Juillet 2003. [2]A. Gratacap, P. Mdan, Management de la production, Editions Dunod 2001.

15

Das könnte Ihnen auch gefallen

- Groupe N°33 - Le Juste-À-TempsDokument11 SeitenGroupe N°33 - Le Juste-À-TempsOverDoc100% (3)

- JatDokument80 SeitenJatMziou HammadiNoch keine Bewertungen

- Gestion de La ProductionDokument177 SeitenGestion de La ProductionOuissale Wiss100% (2)

- M18 - Gestion de ProductionDokument72 SeitenM18 - Gestion de ProductionBilal GMNoch keine Bewertungen

- Histoire Du Juste À TempsDokument10 SeitenHistoire Du Juste À TempsGhada Zeidan33% (3)

- Gestion de La ProdDokument118 SeitenGestion de La ProdSimo Labhar100% (1)

- La Gestion de Production SyntheseDokument11 SeitenLa Gestion de Production Syntheseanon_982735499Noch keine Bewertungen

- TD Gestion de Production 2016Dokument13 SeitenTD Gestion de Production 2016sarraNoch keine Bewertungen

- Cours Gestion Des Approvisionnements Chapitre I PRINCIPES GENERAUXDokument9 SeitenCours Gestion Des Approvisionnements Chapitre I PRINCIPES GENERAUXnftlNoch keine Bewertungen

- Cours Gestion de La ProductionDokument19 SeitenCours Gestion de La ProductionREDA TEAMNoch keine Bewertungen

- Groupe N°13 - Technologie D'optimisation de La ProductionDokument12 SeitenGroupe N°13 - Technologie D'optimisation de La ProductionOverDoc80% (5)

- PDPDokument29 SeitenPDPMeriem El Hamri0% (1)

- Chap3: Gestion de Production MRP JAT OPT - ENSTAB CoursewareDokument100 SeitenChap3: Gestion de Production MRP JAT OPT - ENSTAB CoursewareTunENSTAB100% (2)

- Gestion de ProductionDokument25 SeitenGestion de ProductionAlaa Eddine BrahemNoch keine Bewertungen

- Gestion de Production - ch1&ch2 PDFDokument46 SeitenGestion de Production - ch1&ch2 PDFHem ZaNoch keine Bewertungen

- Cours Gestion de La Production PDFDokument29 SeitenCours Gestion de La Production PDFAZEDINE RADI100% (2)

- Méthode ABCDokument4 SeitenMéthode ABCRachid AmgharNoch keine Bewertungen

- Juste À TempsDokument7 SeitenJuste À TempsRedOneNoch keine Bewertungen

- Gestion de ProductionDokument42 SeitenGestion de ProductionMari Mareqsdf50% (2)

- Gestion de La ProductionDokument15 SeitenGestion de La ProductionAichaDabouss100% (2)

- La Théorie Des ContraintesDokument59 SeitenLa Théorie Des Contraintesstino.zan593Noch keine Bewertungen

- Gestion de ProductionDokument479 SeitenGestion de ProductionSoufiane Faidi100% (3)

- Gestion de La ProductionDokument168 SeitenGestion de La ProductionTaha Habib100% (1)

- 001 Exercice Gestion de ProductionDokument2 Seiten001 Exercice Gestion de ProductionTomHopkins50% (4)

- Just À TempsDokument12 SeitenJust À TempsIbtissam AnoirNoch keine Bewertungen

- Examen Gestion Des Flux LP 21Dokument2 SeitenExamen Gestion Des Flux LP 21YOUNES TASDROMTENoch keine Bewertungen

- La Méthode M.R.PDokument27 SeitenLa Méthode M.R.PsdcsdcNoch keine Bewertungen

- Groupe N°24 - Les Outils de La Gestion de ProductionDokument18 SeitenGroupe N°24 - Les Outils de La Gestion de ProductionOverDoc100% (3)

- Exercice Arena N°2 CAPACITE CHAINEDokument1 SeiteExercice Arena N°2 CAPACITE CHAINEhiba gribaNoch keine Bewertungen

- Rapport Planification de La ProductionDokument17 SeitenRapport Planification de La ProductionJawad Maal100% (3)

- CHAP5.1 Problème D'implantation Verion2014 2015Dokument48 SeitenCHAP5.1 Problème D'implantation Verion2014 2015Wassim GarredNoch keine Bewertungen

- Gestion de Production PDFDokument9 SeitenGestion de Production PDFHossni OuhadouNoch keine Bewertungen

- Gestion Industrielle 4 - 03Dokument43 SeitenGestion Industrielle 4 - 03Lamrani Mohamed100% (1)

- Cours Prise de Temps Et ÉquilibrageDokument15 SeitenCours Prise de Temps Et ÉquilibragemarzoukNoch keine Bewertungen

- Introduction Typologie de ProductionDokument40 SeitenIntroduction Typologie de ProductionKasmi Youssef60% (5)

- Etude de Cas OrdonnancementDokument3 SeitenEtude de Cas OrdonnancementOussama LSNoch keine Bewertungen

- Gestion de ProductionDokument70 SeitenGestion de ProductionMandar MehdiNoch keine Bewertungen

- M16-1 Gestion Production Approvisionnements TSGE-AGC-TSGE PDFDokument68 SeitenM16-1 Gestion Production Approvisionnements TSGE-AGC-TSGE PDFMohamed Ghyat90% (21)

- Cours Système Lean-ESPRITDokument179 SeitenCours Système Lean-ESPRITZayene Khmais100% (1)

- 2.exercice Gestion de ProductionDokument2 Seiten2.exercice Gestion de ProductionMaissae Rania0% (2)

- UTBM Gestion de Production Et Des Stocks 2006 IMAP 2Dokument1 SeiteUTBM Gestion de Production Et Des Stocks 2006 IMAP 2Jairo ArmandoNoch keine Bewertungen

- Corrige 6Dokument2 SeitenCorrige 6sinchicovich100% (1)

- 1 - Gestion de ProductionDokument19 Seiten1 - Gestion de ProductionSam DallaliNoch keine Bewertungen

- Gestion de La ProductionDokument177 SeitenGestion de La ProductionTechout Hassan100% (8)

- Juste A TempsDokument25 SeitenJuste A TempsMziou HammadiNoch keine Bewertungen

- Groupe n10 Lean ProductionDokument20 SeitenGroupe n10 Lean ProductionLamrani MohamedNoch keine Bewertungen

- Mini-Projet JUSTE À TEMPSDokument18 SeitenMini-Projet JUSTE À TEMPSFred OkologhoNoch keine Bewertungen

- Chapitre 4 JATDokument9 SeitenChapitre 4 JATAbderraouf KhenchoucheNoch keine Bewertungen

- Juste A TempsDokument14 SeitenJuste A TempshassankchNoch keine Bewertungen

- Chapitre V - JATDokument27 SeitenChapitre V - JATAndreas NGASTENoch keine Bewertungen

- Ecole Spécialisé Des Déclarant en Douane de Logistique Et Du TransportDokument12 SeitenEcole Spécialisé Des Déclarant en Douane de Logistique Et Du TransportBenachir TnaibiNoch keine Bewertungen

- Le Juste À Temps & Le KanbanDokument13 SeitenLe Juste À Temps & Le KanbanFrancis TatsingoumNoch keine Bewertungen

- Jat Best OneDokument38 SeitenJat Best OneMouradNoch keine Bewertungen

- LeanDokument66 SeitenLeaniraoui jamal (Ebay)Noch keine Bewertungen

- Le Modèle TOYOTADokument7 SeitenLe Modèle TOYOTAMeryem El moudenNoch keine Bewertungen

- Présentation Finale Du Thème Juste À TempsDokument19 SeitenPrésentation Finale Du Thème Juste À TempsYasmineTobjiNoch keine Bewertungen

- Les Enjeux de La Gestion de ProductionDokument6 SeitenLes Enjeux de La Gestion de ProductionPiedmondNoch keine Bewertungen

- Pilotage de L'entreprise 1Dokument4 SeitenPilotage de L'entreprise 1BZDR100% (1)

- Juste À Temps.Dokument39 SeitenJuste À Temps.chair_manNoch keine Bewertungen

- Bertrand Mareschal Stat1Dokument35 SeitenBertrand Mareschal Stat1loca018Noch keine Bewertungen

- Cours StatDokument6 SeitenCours Statloca018Noch keine Bewertungen

- Met-265837-Fiche Statistique N 2. Les Statistiques Descriptives de Base Suite Variance Ecart Type Dispersion - W-xeon8AAQEAADz-MN4AAAAG-ADokument4 SeitenMet-265837-Fiche Statistique N 2. Les Statistiques Descriptives de Base Suite Variance Ecart Type Dispersion - W-xeon8AAQEAADz-MN4AAAAG-AbhjNoch keine Bewertungen

- Maths Financier s4Dokument21 SeitenMaths Financier s4archer-w100% (3)

- 537f7cb85c0c3 PDFDokument17 Seiten537f7cb85c0c3 PDFyazami fatima zahraeNoch keine Bewertungen

- M06 - statistiquesTER-TSCDokument58 SeitenM06 - statistiquesTER-TSCanas5555555555555100% (1)

- Séries UnivariéesDokument32 SeitenSéries UnivariéesMaryem rhNoch keine Bewertungen

- Mathematique Financiere IDokument51 SeitenMathematique Financiere IB.I97% (32)

- Maroc - Obligations Comp Tables CommercantsDokument6 SeitenMaroc - Obligations Comp Tables CommercantsFulla FifiNoch keine Bewertungen

- Manuelle Procedure Caisse CompensationDokument88 SeitenManuelle Procedure Caisse Compensationloca018Noch keine Bewertungen

- Lecon 1 8 PDFDokument6 SeitenLecon 1 8 PDFAbdèlàzizNoch keine Bewertungen

- Maroc - Obligations Comp Tables CommercantsDokument6 SeitenMaroc - Obligations Comp Tables CommercantsFulla FifiNoch keine Bewertungen

- Plaque Tte Internationale ExeDokument24 SeitenPlaque Tte Internationale Exeloca018Noch keine Bewertungen

- Les Intérets Composés ExercicesDokument3 SeitenLes Intérets Composés Exercicessaad benjar100% (9)

- Maroc - Obligations Comp Tables CommercantsDokument6 SeitenMaroc - Obligations Comp Tables CommercantsFulla FifiNoch keine Bewertungen

- Manuel Du PersonnelDokument91 SeitenManuel Du Personnelloca018100% (1)

- CV Anp 2015Dokument4 SeitenCV Anp 2015Hicham El GhouyzyNoch keine Bewertungen

- Crédit Et RisquesDokument32 SeitenCrédit Et Risquesloca018Noch keine Bewertungen

- Audit International - CopieDokument83 SeitenAudit International - Copieloca018Noch keine Bewertungen

- Cga Manuel Proc VFDokument140 SeitenCga Manuel Proc VFloca018Noch keine Bewertungen

- Rapport Annuel 2014 - Bourse de CasablancaDokument52 SeitenRapport Annuel 2014 - Bourse de Casablancaloca018100% (1)

- Seg EcoDokument5 SeitenSeg Ecoloca018Noch keine Bewertungen

- Riskal Dmitry 2009Dokument186 SeitenRiskal Dmitry 2009loca018Noch keine Bewertungen

- Guide Achat de BoisDokument80 SeitenGuide Achat de Boisloca018Noch keine Bewertungen

- Cga Manuel Proc VF PDFDokument133 SeitenCga Manuel Proc VF PDFAbourizk BadiNoch keine Bewertungen

- I I-R..R I: 4+"-,Ë JF J È 4 "ÇTF Â, Tyf Cjt-Oii"T+ E-..,JDokument3 SeitenI I-R..R I: 4+"-,Ë JF J È 4 "ÇTF Â, Tyf Cjt-Oii"T+ E-..,JjijifolleNoch keine Bewertungen

- FCPDokument8 SeitenFCPloca018Noch keine Bewertungen

- Plaquette EmetteurDokument10 SeitenPlaquette Emetteurloca018Noch keine Bewertungen

- These Boitier 2002Dokument411 SeitenThese Boitier 2002TahaAimeneMenaâNoch keine Bewertungen

- Instruction FD PDFDokument1 SeiteInstruction FD PDFPaola Erika Rodriguez ZentenoNoch keine Bewertungen

- Happy ViewDokument10 SeitenHappy ViewKnizou93Noch keine Bewertungen

- 008 - Enregistrement Des Opérations CourantesDokument35 Seiten008 - Enregistrement Des Opérations CourantesModeste Darj100% (1)

- Exercice SDokument11 SeitenExercice SSaleh Mohamed100% (1)

- Facture Galaxy Note 2Dokument1 SeiteFacture Galaxy Note 2Ghislain AHOUANSENoch keine Bewertungen

- H17 Rapport Prefaisabilité R00Dokument1 SeiteH17 Rapport Prefaisabilité R00M BmanNoch keine Bewertungen

- Le CapitalismeDokument36 SeitenLe CapitalismeDjery CastelNoch keine Bewertungen

- Rapport de Stage (Fudiciaire)Dokument12 SeitenRapport de Stage (Fudiciaire)HassanNoch keine Bewertungen

- Comptabilite de Gestion 7 Ed ManuelDokument497 SeitenComptabilite de Gestion 7 Ed ManuelWarren67% (3)

- Le Contrã Le de Gestion. Un Levier Pour La Maã®trise Des Marges Dans Le Secteur de La Grande Distribution  Cas de La Chaã®ne Aswak Assalam ÂDokument267 SeitenLe Contrã Le de Gestion. Un Levier Pour La Maã®trise Des Marges Dans Le Secteur de La Grande Distribution  Cas de La Chaã®ne Aswak Assalam Âflera19Noch keine Bewertungen

- FiscaliteDokument13 SeitenFiscaliteAmal Jbira100% (2)

- Cours TD4Dokument16 SeitenCours TD4el kadiriNoch keine Bewertungen

- Prévoir Les Coûts de Construction PDFDokument71 SeitenPrévoir Les Coûts de Construction PDFmilou88100% (1)

- Chapitre 1 - La Comptabilite AnalytiqueDokument1 SeiteChapitre 1 - La Comptabilite AnalytiquebasaliouNoch keine Bewertungen

- Partie I Circuit Économiques Agrégats Limites de La Comptabilité NationaleDokument5 SeitenPartie I Circuit Économiques Agrégats Limites de La Comptabilité NationaleKacem BenlabsirNoch keine Bewertungen

- PDF Entreprise Et Son EnvironnementDokument55 SeitenPDF Entreprise Et Son EnvironnementtezoNoch keine Bewertungen

- La CorrectionDokument7 SeitenLa CorrectionFatiNoch keine Bewertungen

- L Avantage ConcurrentielDokument42 SeitenL Avantage ConcurrentielTarik Lamzouri50% (2)

- Résumé #CaeDokument6 SeitenRésumé #Caeleila leilaNoch keine Bewertungen

- EVA. HARM. T2 - Maths COM - 4ème A.SEBU - 2022-2023Dokument1 SeiteEVA. HARM. T2 - Maths COM - 4ème A.SEBU - 2022-2023Paul SouleNoch keine Bewertungen

- Travaux Diriges Microeconomie S1 PDFDokument18 SeitenTravaux Diriges Microeconomie S1 PDFMariem SdmNoch keine Bewertungen

- Marché de Concurrence Et InstitutionsDokument4 SeitenMarché de Concurrence Et InstitutionsClara ChaumarelNoch keine Bewertungen

- MarketingDokument123 SeitenMarketingAlaa KaichiNoch keine Bewertungen

- Hpe-3 1Dokument11 SeitenHpe-3 1Etudiants CFIENoch keine Bewertungen

- Wizaplace Pourquoi Le Modele Marketplace Connait Il Autant de SuccesDokument27 SeitenWizaplace Pourquoi Le Modele Marketplace Connait Il Autant de SuccesovesmichelNoch keine Bewertungen

- Chapitre 2 Traitement Charges Et Produits de La CFDokument9 SeitenChapitre 2 Traitement Charges Et Produits de La CFMaram KhallefNoch keine Bewertungen