Beruflich Dokumente

Kultur Dokumente

Absorción de Gases en Líquidos

Hochgeladen von

tilsonlanderoOriginalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Absorción de Gases en Líquidos

Hochgeladen von

tilsonlanderoCopyright:

Verfügbare Formate

Absorcin de gases en lquidos

La absorcin de gas en un lquido, la cual ocurre durante el proceso de limpieza por frotamiento, es una operacin de unidad de ingeniera qumica estndar, desarrollada desde el punto de vista tcnico y relativamente bien comprendida. Cuando se trabaja con concentraciones comparativamente elevadas de un gas contaminante (del orden del 1% o ms), es prctica frecuente utilizar un sistema de flujo a contracorriente en una unidad tal como una torre de absorcin empaquetada, como se muestra en la figura. Esto tiene la ventaja de que la concentracin ms baja del contaminante en el gas, se encuentra en contacto con el lquido ms dbil, el cual es el lquido absorbente en el que hay menor concentracin del gas contaminante (o quiz lquido absorbente puro si no ha circulado dentro de un sistema cerrado). El lquido ms concentrado que se separa de la columna de absorcin entra en contacto con la concentracin ms elevada del contaminante. Entonces el lquido absorbente que se utiliza se puede retirar como desecho o se puede tratar de tal manera que sea posible reciclarlo. En muchos casos el contaminante, cuando se remueve (enjuga) del lquido absorbente, se puede utilizar como material bsico para procesamiento ulterior. As, una operacin comn en las refineras de petrleo es la absorcin del cido sulfhdrico en una solucin alcalina, su subsiguiente enjugue mediante el uso de vapor y luego su conversin en azufre. Este azufre es el material no elaborado que se usa en la produccin de fertilizante (superfosfato).

Los contaminantes del aire que se encuentran presentes a concentraciones muy bajas se limpian con frecuencia por friccin en un sistema de corriente coordinada, donde el gas sigue la misma direccin que el lquido limpiador. El tamao del depurador de gases y su efectividad relativa son una funcin de una cantidad de parmetros: la superficie de exposicin del lquido absorbente, la temperatura, el tiempo disponible y la fuerza de conduccin que lleva a las molculas del gas contaminante hacia la superficie del lquido y afecta su absorcin. Esto depende de la naturaleza qumica y la interaccin del gas contaminante con el lquido. Si el gas se absorbe con facilidad, por ejemplo amonaco en agua, se tiene una gran fuerza de conduccin y el sistema requerido puede ser relativamente ms pequeo que si se trata de un sistema de absorcin difcil, tal como dixido de azufre en agua. La opcin normal para la limpieza de SO2 por frotamiento no sera agua sino una solucin alcalina, tal como amonaco, en el cual el SO2 es muy soluble. La fuerza de conduccin tambin es una funcin de la concentracin del gas contaminante en la corriente de gas y en la superficie lquida, y se reduce conforme el lquido se aproxima

a la saturacin con el gas. La superficie de exposicin a travs de la cual un gas se absorbe es una funcin del tamao de la gota del lquido (en un depurador de gases de tipo roco) o de las dimensiones y tipo de empaquetamiento (en una torre empaquetada), as como tambin de la cantidad de lquido por unidad de volumen de gas que se utiliza y de las dimensiones fsicas del sistema. El clculo del tamao de una torre de absorcin para efectuar un grado de purificacin de gas especfico es un clculo de ingeniera mecnica estndar. Sin embargo, se debera destacar que el logro obtenido es una funcin compleja del diseo y del control de operacin y que el diseo final es una funcin de la experiencia as como tambin de la teora. En general, los contaminantes gaseosos presentes a concentraciones moderadas, menos de cerca del 0,1% en volumen, se manejan con efectividad mediante depuradores lquidos de gases siempre y cuando se encuentre disponible un lquido absorbente adecuado. Los lquidos limpiadores para depuradores de gases incluyen agua para amonaco y cido clorhdrico en forma de gas, cido sulfrico para amonaco, soluciones de metil y etilamina para cido sulfhdrico, soluciones de sulfito de sodio y pastas aguadas de caliza para cido sulfrico y muchos otros. Los gases colectados, en algunos de los ejemplos ya mencionados, con frecuencia se enjugan de la fase lquida con vapor o mediante calentamiento directo, adems de que se tratan, ahora como un producto ms concentrado, mediante un proceso secundario. La remocin de cido sulfhdrico a partir de gas natural y productos de refinera de petrleo y su subsiguiente reduccin a azufre, es un ejemplo del uso de limpieza por frotamiento para concentracin del contaminante antes de su conversin en una forma ms til o eliminable con mayor facilidad.

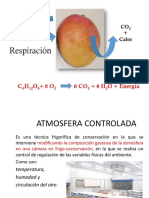

La Atmsfera Controlada

Los equipos y sistemas frigorficos ocupados en refrigeracin, en su mayora estn orientados a los alimentos en su almacenaje, conservacin, distribucin y proceso. Los equipos y sistemas frigorficos sufren adaptaciones fsicas y de operacin, segn la aplicacin y el tipo de producto, obteniendo mayor eficacia y eficiencia en ellos. As por ejemplo, tenemos sistemas IQF, tneles californianos, cmaras de atmsfera controladas, Chiller de banco de hielo, Hidro cooler para pre-fros, etc. Esta vez conoceremos un poco ms sobre atmsferas controladas. La atmsfera controlada se ocupa en Chile desde finales de los 80 por los frigorficos fruteros, siendo fortalizado por la comercializacin de los kiwis y las manzanas. Atmsfera controlada es un trmino que se utilizaba hasta fines del 2000 para referirse a cualquiera de los siguientes procesos: Atmsfera controlada. Atmsfera modificada. Ambiente controlado. Envasado inyectando gas. Envasado al vaco. Envasado al vaco con pelcula adherida. Hoy en da se realizan diferencias entre estos procesos, siendo: 1.Atmsfera controlada La atmsfera controlada es una tcnica frigorfica de conservacin en la que se interviene modificando la composicin gaseosa de la atmsfera en una cmara frigorfica, en la que se realiza un control de regulacin de las variables fsicas del ambiente (temperatura, humedad y circulacin del aire). Se entiende como atmsfera controlada (AC) la conservacin de productos hortofrutcolas, generalmente, en una atmsfera empobrecida en oxgeno (O2) y enriquecida en dixido carbnico (CO2). En este caso, la composicin del aire se ajusta de forma precisa a los requerimientos del producto envasado, mantenindose constante durante todo el proceso. Esta tcnica asociada al fro, acenta el efecto de la refrigeracin sobre la actividad vital de los tejidos, evitando ciertos problemas fisiolgicos y disminuir las prdidas por podredumbres. La accin de la atmsfera sobre la respiracin del fruto es mucho ms importante que la accin de las bajas temperaturas. Esta atmsfera controlada ralentiza las reacciones bioqumicas provocando una mayor lentitud en la respiracin, retrasando la maduracin, estando el fruto en condiciones latentes, con la posibilidad de una reactivacin vegetativa una vez puesto el fruto en aire atmosfrico normal. 2.Atmsfera modificada

La tcnica se basa en el empleo de nitrgeno solo o mezclado con dixido de carbono, y en la reduccin del contenido en oxgeno hasta niveles normalmente inferiores al 1%. La atmsfera modificada se consigue realizando vaco y posterior reinyeccin de la mezcla adecuada de gases, de tal manera que la atmsfera que se consigue en el envase va variando con el paso del tiempo en funcin de las necesidades y respuesta del producto. En la tcnica del envasado en atmsfera modificada (EAM) se deben tener en cuenta cuatro componentes bsicos: el envase empleado, la mezcla de gases, los materiales de envase y los equipos de envasado; todos ellos condicionados a su vez por la naturaleza del producto a envasar. La composicin normal del aire utilizado en el EAM es de 21% de oxgeno, 78 % de nitrgeno (N2) y menos del 0,1 % de dixido de carbono. El CO2 es un gas altamente soluble en agua y con propiedades bacterioestticas y fungiestticas, lo que retarda el crecimiento de hongos y bacterias aerbicas. El CO2 acta alargando la fase vegetativa del crecimiento microbiano. El dixido de carbono no es totalmente inerte y puede influir sobre el color, la consistencia y otros atributos de la calidad de las hortalizas. Las concentraciones de CO2 han de estar comprendidas entre el 20 y 60%, siendo ms efectiva su accin a bajas temperaturas. En el envasado en atmsfera modificada se procura reducir al mximo el contenido en oxgeno para disminuir el deterioro de los productos por oxidacin. El nitrgeno se caracteriza por ser un gas inerte. La utilizacin del N2 evita el colapso de los envases en aquellos casos en los que el producto absorbe CO2. Los factores que afectan a la intensidad de estos procesos y las condiciones de manipulacin y comercializacin, deben ser tenidos en cuenta para disear las caractersticas del sistema: producto-envaseentorno. Por ello, para efectuar el envasado en atmsfera modificada, debe seleccionarse una pelcula polimrica con caractersticas de permeabilidad adecuadas. El empleo de pelculas de diferente permeabilidad dar lugar a la formacin de atmsfera de equilibrios distintos y por tanto la evolucin de los frutos tambin ser diferente. La envoltura individual de los frutos con una pelcula retrctil conforma una segunda lmina externa de proteccin y una microatmsfera alrededor del fruto. Esta barrera evita la prdida de humedad, protege frente a la propagacin de podredumbres y mejora las condiciones higinicas en la manipulacin. 3.Ambiente controlado El ambiente controlado implica un control total, no slo de los gases de la atmsfera sino tambin de la temperatura, contenido en humedad relativa, etc., durante las fases de distribucin. 4.Envasado inyectando gas El envasado con gas consiste en arrastrar el aire del interior del envase y su sustitucin por otro gas, como dixido de carbono o nitrgeno. En este envasado, el aire se desplaza fsicamente y puede o no modificarse totalmente la atmsfera interna. En el comercio, este envasado se usa generalmente para eliminar el oxgeno del interior del envase de productos granulados de muy baja humedad, como caf, o del espacio de cabeza de productos lquidos sensibles al oxgeno, como zumos. 5.Envasado al vaco El envasado al vaco consiste en la eliminacin total del aire del interior del envase sin que sea reemplazado por otro gas. En el envasado al vaco, existe una diferencia de presin entre el exterior y el interior del envase. Por tanto, cuando el envase es rgido, como un envase metlico o de vidrio, el efecto de la diferencia de presin podra acarrear el ingreso de aire o microorganismos. En el caso de envases semirrgidos, la diferencia de presin puede causar el colapso del envase y el subsiguiente dao al producto al contactar con l, as como la aparicin de fugas. Los alimentos metablicamente activos envasados al vaco, como las carnes o ensaladas mixtas, continan con sus actividades respiratorias, consumindose as la pequea cantidad de oxgeno presente en los tejidos del producto, con lo que aumenta el vaco y se produce dixido de carbono y vapor de agua. Desde el punto de vista prctico, el envasado a vaco de un producto metablicamente activo, se transforma, por tanto, en un envasado en atmsfera controlada. Durante casi dos dcadas, el envasado al vaco ha sido el mtodo de eleccin para grandes piezas crnicas de vacuno y cerdo y es una tcnica que se emplea todava para el envasado de algunas piezas crnicas destinadas al comercio minorista. 6. Envasado al vaco con pelcula adherida El material de envasado elegido debe ser capaz de mantener constante la mezcla de gases, impidiendo la entrada de oxgeno y la fuga de dixido de carbono. Adems es importante que posea las caractersticas de antivaho y de permeabilidad. Con la cualidad del antivaho evitamos que las gotas de agua procedentes del vapor de agua se condensen en la superficie interna del envase. La soldadura de los envases adems de ser resistentes e impermeables, deben facilitar la apertura de la bolsa.

A continuacin se van a describir de forma resumida los distintos tipos de pelculas plsticas que se emplean actualmente en el envasado de frutas y hortalizas frescas. 6.1. PELCULAS LAMINADAS. Estas pelculas estn conformadas por lminas de diferentes materiales unidas mediante un adhesivo, en forma de sndwich. Las pelculas laminadas ofrecen una mejor calidad de grabado ya que la superficie impresa es incorporada entre las numerosas lminas que las constituyen y esto evita el desgaste durante la manipulacin. La desventaja de este tipo de pelculas es que el proceso de elaboracin es caro, lo que hace que este tipo de materiales no sea muy empleado. Las pelculas laminadas tienen una excelente calidad de grabado al ser impresas generalmente por el reverso sobre el polipropileno y embebidas en la pelcula. Suelen emplearse con productos de baja o media actividad respiratoria, ya que las capas interfieren en la movilidad del oxgeno hacia el interior del envase. 6.2. PELCULAS CONSTRUIDAS. Se caracterizan por ser lminas producidas simultneamente que se unen sin necesidad de adhesivo. Son ms econmicas que las pelculas laminadas, sin embargo stas ltimas sellan mejor, pues el polietileno se funde y se reconstruye de forma ms segura. Las pelculas construidas son grabadas en la superficie y tienden a desgastarse con la maquinaria durante el llenado y el sellado. La velocidad de transmisin de oxgeno hacia el interior del envase es mayor que en las pelculas laminadas. 6.3. PELCULAS MICRO PERFORADAS. Se emplean en aquellos productos que precisan de una velocidad de transmisin de oxgeno elevada. Se trata de pelculas que contienen pequeos agujeros de aproximadamente 40-200 micras de dimetro que atraviesan la pelcula. La atmsfera dentro del envase es determinada por el rea total de perforaciones en la superficie del envase. Las pelculas micro perforadas mantienen unos niveles de humedad relativa altos y son muy efectivas para prolongar la vida media de productos especialmente sensibles a las prdidas por deshidratacin y de deterioro por microorganismos. 6.4. MEMBRANAS MICRO POROSAS. La membrana micro porosas se emplea en combinacin con otras pelculas flexibles. Se coloca sobre una pelcula impermeable al oxgeno la cual tiene una gran perforacin. De esta forma se consigue que todos los intercambios gaseosos se produzcan a travs de la membrana micro porosas, que tiene unos poros de 0,2-3 micras de dimetro. La velocidad de transmisin de oxgeno se puede variar cambiando su espesor o modificando el nmero y tamao del micro poro que conforman la membrana. 6.5. PELCULAS INTELIGENTES. Englobadas dentro de los llamados envases activos, son aquellas que estn formadas por membranas que crean una atmsfera modificada dentro del mismo y que aseguran que el producto no consuma todo el oxgeno del interior y se convierta en una atmsfera anaerbica. Estas membranas o pelculas inteligentes impiden la formacin de sabores y olores desagradables, as como la reduccin del riesgo de intoxicaciones alimentarias debido a la produccin de toxinas por microorganismos anaerbicos. Estas lminas son capaces de soportar variaciones de la temperatura de almacenamiento entre 3o a 10oK e incrementan la permeabilidad a los gases (velocidad de transmisin de oxgeno) mil veces cuando la temperatura aumenta por encima de la temperatura lmite establecida, evitando la aparicin de procesos de anaerobiosis. 6.6. EL FLOW-PACK El flow-pack es un sistema de envasado que se aplica a numerosos productos. El envase est formado por una lmina de film, normalmente polipropileno, que la mquina conforma y sella para formar el envase. Se caracteriza por una sutura longitudinal en el centro y sendas suturas en los extremos delantero y trasero. En los productos hortcolas, este tipo de envase puede emplearse con o sin bandeja, como es el caso de las fresas y de los pimientos tricolores respectivamente. Despus de aclarado el concepto de atmsfera controlada (moderno), veamos cules son las caractersticas constructivas especiales de la cmara y del tipo de equipamiento y accesorios. Partamos de la base que la cmara es construida generalmente con paneles aislantes tipo sndwich de alta densidad y resistencia mecnica. La cmara debe resistir la diferencia de presin de 25 milmetros columna de agua (mm.c.w.) entre el interior y el exterior. Adems varios equipos adicionales como: A. Absorbedores de dixido de carbono (CO2) Los absorbedores de CO2 se han desarrollado para la eliminacin del CO2 de las cmaras frigorficas. Adems el absorbedor tiene la cualidad de eliminar una parte del etileno producido (C2H4). El absorbedor se compone de un recipiente lleno de carbn activo, un ventilador, un sistema de conduccin de aire y una

parte

de

comando.

Funcionamiento De forma regular se enva el aire de la cmara por el filtro de carbn activo. Las molculas de CO2 y de C2H4 se adhieren al carbn activo y desaparecen de la atmsfera de la cmara. Este proceso se llama absorcin. Despus de realizar unas cuantas acciones de absorcin, el carbn activo se encuentra saturado y no puede seguir eliminando las molculas de CO2 y C2H4. El carbn activo debe limpiarse con aire exterior para facilitar la eliminacin de los gases absorbidos. Este proceso se llama Regeneracin. Estos sistemas trabajan de forma totalmente automtica, la regeneracin se realiza de forma continua, sin que se tenga que intervenir. El absorbedor lleva incorporado un panel de uso, de forma que se puede programar de forma cmoda y fcil por cmara. Si el absorbedor se encuentra unido a un sistema de anlisis, se puede programar valores deseados de CO2. Si estos valores son sobrepasados, el absorbedor se activa. Si el sistema detecta una avera, ser sealizada de forma ptica y acstica.

B. Catalizadores de etileno (C2H4). Un catalizador de etileno sirve para eliminar etileno de las cmaras frigorficas. El gas de etileno es producido por los productos que respiran acelerando el proceso de maduracin, hasta llegar a la pudricin. As mismo provoca un proceso acelerado de envejecimiento. La eliminacin de este gas permite una ms larga conservacin de los productos. Adems permite proceder a madurar la fruta en el momento que desee, aportando gas etilnico a la cmara.

Funcionamiento El catalizador dispone de dos columnas cada una dispone de un medio de almacenamiento de calor con catalizador de platina, dos elementos de calor y un ventilador. Se gua el aire de la cmara a tratar por una de las columnas calentndolo. A continuacin el aire es guiado con una alta temperatura por el catalizador, 300 celcius, en el cual se descompone el gas etilnico. A continuacin el caudal de aire es pasado por el nuevamente, para eliminar las molculas restantes de etileno. El aire es enfriado y devuelto a la cmara. Como se trata de un funcionamiento por descomposicin, no hace falta realizar ninguna regeneracin. El funcionamiento permite descomponer el etileno presente hasta un nivel de 1 ppb (partes por billn). Con su sistema de recuperacin de calor y el dominio de una temperatura ptima necesaria, nuestro catalizador consume nicamente la energa indispensable. El catalizador de etileno es de fcil manejo a travs del panel de uso situado en la parte exterior del cuadro. El catalizador puede ser utilizado a travs de un computador personal (PC) si ste se encuentra conectado a un sistema de anlisis con PC. Si el sistema detecta cualquier avera, sta es sealizada de forma acstica y ptica. Tambin existe otro equipo para eliminar etileno, el OXTOMCAV, este equipo, funciona con unos filtros del tipo ionizado, que ionizan las molculas que pasa a travs del filtro, descomponiendo as dicha molculas y trasformndola en compuestos secundarios como oxgeno (oxgeno ionizado) y vapor de agua.

Al llegar a un 5% se detiene el quemador definitivamente, ya que la misma fruta se encarga de bajar el nivel de O2 ya que l necesita respirar absorbiendo O2 y desprendiendo CO2. Por medio de una mayor rapidez de bajar el porcentaje de oxgeno, fue creado un sistema llamado, gasificador de nitrgeno.

C. Quemador de Oxgeno ( O2 ) La funcin del quemador de oxgeno es absorber el aire del ambiente por medio de una turbina y lo canaliza a la caldera, quemando el O2 a una temperatura de 80 celcius con lo que se reduce de un 21% a un 5% de O2 y aumentando el CO2 de 0.03% a un 13.5% en el cual ingresa en la cmara en proceso, modificando su atmsfera. Este proceso demora alrededor de 4 a 5 das en bajar el porcentaje de oxgeno desde un 21% a un 5%. D. GASIFICADOR DE NITRGENO: Durante 7 aos, se compararon las diferencias de calidad obtenidas al establecer la atmsfera controlada en un da con barrido con N2, versus bajar los niveles de O2 entre 4 a 10 das con el quemador de oxgeno, dependiendo el tamao de la cmara. Se observ que considerablemente la fruta se encuentra en mejores condiciones. Prueba de ello, podemos decir que esta tcnica de barrido con nitrgeno es mucho ms confiable y mejor que el quemador de oxgeno, siendo reemplazada por esta. La disminucin del O2 se produce por barrido con N2 puro por lo que la atmsfera puede establecerse en unas pocas horas. Este sistema presenta algunas ventajas adicionales, puesto que junto con barrer el O2, el N2 desplaza el exceso de CO2 y etileno sin inyectar productos voltiles a la cmara. Funcionamiento La inyeccin se realiza desde equipos externos al frigorfico. Un depsito (termo) de nitrgeno mvil o fijo

que tiene una temperatura aproximadamente de -196 celcius (a presin atmosfrica normal) en estado lquido y lo lleva a un gasificador, pasando por l, que lo lleva a una temperatura apropiada para la inyeccin de 5celcius aproximado. La nica instalacin requerida es una red de caeras que van hacia el interior de las cmaras con nitrgeno, a travs de una vlvula que puede ser de control remoto o estar integrada al equipo de comando. Ventajas de este Sistema El barrido de las cmaras con N2 presenta una serie de ventajas que resultan muy atractivas para el usuario: a) Alta velocidad de establecimiento de la atmsfera; lo que el generador logra en das el barrido con N2 lo obtiene slo en horas. b) La inyeccin a la cmara es limpia, exenta de Hidrocarburos que puedan afectar a la fruta. c) La inyeccin de gas a baja temperatura no exige a los equipos de fro. d) El sistema es simple, seguro y no requiere mantencin. e) En caso de falla del sello de la cmara o del absorbedor de CO2, este sistema permite establecer rpidamente los niveles de O2.

E. APARATOS DE MEDICIN: Para conseguir garanta de xito en la conservacin de AC, es imprescindible poder medir y analizar de forma precisa el aire la cmara. Aparatos de medicin y anlisis fiables son herramientas imprescindibles. Los sensores son la ms nueva generacin de una calidad perdurable. Estables, precisos y con un tiempo de reaccin veloz y un consumo energtico mnimo. F. ANALIZADOR DE GAS: Los analizadores de gas llevan incorporados un sensor cermico para cada uno de los distintos gases, para un alcance de 0% hasta 25%. Normalmente este tipo de analizadores llevan 3 sensores, uno de oxgeno, otro de dixido de carbono y otro de etileno. Estos analizadores se pueden suministrar en versin montaje en la pared, porttil o integrados en los sistemas de anlisis, o simplemente por control a travs de un procesador por medio de PLC (controlador lgico programable).

G. VLVULA DE SEGURIDAD DE SOBRE PRESIN: Como medida de seguridad de las cmaras en caso de inyeccin de nitrgeno y oxgeno. Estando completamente aislada en forma hermtica la cmara, surgira una sobre presin y saldra el oxgeno por esta vlvula. Esta vlvula debe estar abierta durante el funcionamiento del quemador de oxgeno o del gasificador de nitrgeno, ya que por esta vlvula sale el oxgeno existente dentro de la cmara que es empujado por el mismo nitrgeno. Una vez llegado a un 5% de oxgeno, esta vlvula debe cerrarse.

H. VLVULA DE SEGURIDAD DE DEPRESIN: Como medida de seguridad para evitar depresiones en las cmaras y como vlvula de seguridad del pulmn de reserva de nitrgeno. Esto es necesario para prevenir una cada de estructura porque el oxgeno buscara el lado ms fcil para escapar, rompiendo el techo si es necesario, es por eso que existe la vlvula de

depresin. Esto es una de las condiciones ms preocupante, cuando una cmara se encuentra con una depresin de oxgeno, es por eso que en la parte superior de la cmara se ponen unos respiradores llamados pulmones.

I. MANMETRO EN U: Manmetros para el control de la sobre presin y depresin mxima en las cmaras. Alcanza 25 mmcw. depresin /sobre presin llevan un punto 0 regulable. Conexin manguito de 4 a 6 mm. de dimetro para tubo flexible.

J. ABSORBEDORES DE DIFERENCIAS DE PRESIN: Para evitar entradas de aire exterior hacia el interior de la cmara, es necesaria la colocacin de pulmones compensatorios y vlvulas equilibradoras de presin, que eviten modificaciones importantes de la atmsfera interior en la cmara por cualquier causa. Al cerrar el flapper, vlvula de seguridad de sobre presin; Se abre la vlvula de acceso de los pulmones respiratorio. Esto ocurre cuando el porcentaje de oxgeno llega a un 5%. La foto muestra los pulmones compensatorios de aire, que van ubicados en la parte superior de la cmara.

K. HERMETICIDAD DE LAS CMARAS: En las cmaras con atmsferas muy bajas en O2 es especialmente necesaria una adecuada estanqueidad o hermeticidad que limite la entrada de aire externo hacia el interior de la cmara, por debajo de los niveles de consumo de oxgeno respiratorio que la propia fruta o hortaliza es capaz de llevar a cabo. Para ello se utilizan diversos materiales que aseguran la consecucin de una capa hermtica en todo el permetro de la cmara, sin olvidar, tampoco, las caractersticas estructurales de las paredes, el pavimento, las puertas y todos los conductos y tuberas que penetran desde el exterior hacia el interior del recinto. Los principales materiales de estanqueidad utilizados son: telas plsticas, polister, poliuretano y revestimientos metlicos. Cada sistema tiene sus ventajas y sus inconvenientes y, en general, hasta despus de los primeros aos de funcionamiento, no se detectan problemas. En este sentido, es obligado realizar peridicamente pruebas de hermeticidad para poder diagnosticar y corregir cualquier causa de mala hermeticidad. Procedimientos de Operacin de manejo en cmaras de atmsfera controlada: 1.0.Antes de cada proceso: 1.1.Lavado y desinfectado de piso y de muro. 1.2.Calibrar sensores de ambiente y de pulpa. 1.3.Calibrar analizador de gas. 1.4.Inspeccionar ductos de PVC (las conexiones entre cmara y equipos). 1.5.- Hacer prueba de presin ( de 30 a 10mm de columna de agua.) por 30 minutos, viendo as la hermeticidad de la cmara. 2.0.Antes del cierre de cmara: 2.1.La cmara debe llenarse a su mxima capacidad. 2.2.Verificar estiba correcta de bins en cmara. 2.3.Cubrir la corrida superior de bins con plstico. 2.4.Instalar pasarelas superiores. 2.5.- Verificar que la muestra est dentro de la cmara, en un lugar de fcil acceso, no ms de 5 metros de la escotilla superior o inferior. 2.6.- Energizar sistema de fro con velocidad rpida de ventiladores del evaporador. 2.7.- Verificar funcionamientos de las vlvulas de los gases para la atmsfera controlada y las de seguridad. 2.8.- Antes del cierre total de la cmara, la temperatura de pulpa debe estar como mximo a 3 Celsius (frutas), dependiendo del producto cambia este valor. 2.9.Sealar las condiciones de peligro por bajo porcentaje de oxgeno. 2.10.Sellar puerta y escotillas de acceso. 3.0.Una vez cerrada la cmara: 3.1.- Una vez cerrada y sellada la cmara de atmsfera controlada, colocar los ventiladores del evaporador se pasan a baja velocidad. 3.2.- Programar los porcentajes de oxgeno y de dixido de carbono para el trabajo automtico del absorbedor de CO2, y del generador de nitrgeno, que dependern del tipo de producto. 3.3.- Programar los temporizadores para el trabajo automtico del catalizador de etileno, si as lo amerita el tipo de producto. 3.4.- Encender quemador de O2, o el gasificador de nitrgeno, catalizador de etileno y absorbedores de CO2. 3.5.- Realizar el barrido con nitrgeno, o con el quemador de O2, (segn el requerimiento de la instalacin), hasta que llegue a un 5% de O2 (aprx).

3.6.- Llegando a un 5% de oxgeno, cerrar vlvula Flapper y abrir vlvula de los pulmones. 3.7.- Controlar, medir y registrar, cada cuatro horas los porcentajes de O2, CO2, C2H4, temperatura de pulpa y ambiente y la humedad relativa (HR%). 3.8.Revisar cada 15 das la calibracin del analizador de gases. 4.0 Apertura de la cmara: 4.1.- Detener, si estn activos, los quemadores y absorbedores de CO2 y C2H4. 4.2.- Abrir escotillas, sin detener el fro, hasta que se igualen las concentraciones de oxgeno de la cmara con respecto a la del exterior (ambiente 21% de ox geno aproximado). 4.3.Ventilar la cmara para evacuar los altos ndices de CO2 y nitrgeno. 4.4.- Sealizar el peligro durante el proceso de estabilizacin de los gases en la cmara. 4.5.- Cumplido lo anterior, abrir puerta principal de la cmara para una adecuada ventilacin natural. 4.6.Retirar sensores, desarmar pasarela y retirar plstico superior. 4.7.- Archivar resumen de todos los parmetros que se estaban controlando (temperaturas, concentraciones de los gases, etc.). MEDIDAS DE SEGURIDAD ADICIONALES Debido a la falta de oxgeno dentro de la cmara, el personal que ingrese a sta se expone a grandes riesgos. Para prevenir cualquier accidente producto a estas condiciones ambientales, el personal que ingrese deber tener en cuenta las siguientes recomendaciones de seguridad: a) Cuando el operador ingrese a una cmara de atmsfera controlada en rgimen debe hacerlo con equipo autnomo de respiracin. b) Cada vez que se ocupe un equipo autnomo, luego debe llenarse de aire antes de que sea ocupado nuevamente. c) Un segundo operador debe estar presente en el interior de la cmara, tambin con equipo autnomo, por un posible riesgo de su compaero. d) Debe existir una comunicacin visual con un tercer operador desde el exterior en todo momento, incluso se amarran a la cintura para estar unidos. e) El tiempo de permanecer dentro de la cmara no debe exceder del 50% del tiempo de duracin del tubo de aire. f) No ingresar solo y sin autorizacin a las cmaras de atmsfera controlada en proceso. g) No ingresar a la cmara de atmsfera controlada con poco aire en los cilindros del equipo autnomo. h) No ingresar a la cmara para realizar reparaciones de ningn tipo.

Como se ha observado la tcnica de atmsfera controlada es un complemento de los sistemas frigorficos y muy recomendable para productos que respiran como las frutas y hortalizas (despus de ser cosechado), ya que la atmsfera controlada retrasa el proceso de metabolismo de la fruta, con lo que el tiempo de vida se hace mucho ms amplio durante la conservacin y despus de la conservacin, manteniendo un producto en ptimas condiciones de comercializacin; en el aspecto fsico, de sabor, textura y madurez. No olvidar que hay dos formas para sacar oxgeno, una por barrido de nitrgeno y la otra por el quemador de oxgeno.

Por quemador de oxgeno se demora alrededor de 6 das, en comparacin con el generador de nitrgeno que lo hace en horas, y al mismo tiempo se energiza el absorbedor de CO2, que la funcin de este es sacar el CO2 y que ingrese un gas inerte. Tambin se energiza el catalizador de etileno para sacar el etileno producido por el producto (en los que generan etileno), ya que sabemos que es perjudicial dentro de la atmsfera. La mayor desventaja es el alto costo ya que la tecnologa empleada nos pide agregar equipos que controlan la atmsfera en el interior de la cmara y deben ser manejados con precisin por micro procesadores y si no fuese as corremos peligro de daos irreparables en el producto, producido por un mal manejo de la humedad relativa, gases no deseados, niveles de oxgeno inferiores al 1%, niveles de dixido de carbono superiores al 15%, etc. Finalmente, las empresas dedicadas a los rubros hortofrutcolas debern adoptar esta tcnica si desean optimizar la conservacin de su producto, para comercialmente poseer un producto competitivo. Bueno, este trabajo hay que realizarlo en equipo, entre frigoristas y tecnlogos en alimento, puesto que con esta tecnologa, cada da que pasa, se estn integrando nuevos productos y procesos. Adems la experimentacin contina y evaluacin del producto final, nos muestra el cambiar los valores de los gases de la atmsfera de la cmara y las temperaturas y tiempos. Esto se ve en la informacin de experiencias en Internet y en publicaciones tcnicas o de ingeniera, para refrigeracin (ASHRAE) como para alimentos.

Das könnte Ihnen auch gefallen

- MF1165_3 - Instalaciones de ventilación-ExtracciónVon EverandMF1165_3 - Instalaciones de ventilación-ExtracciónNoch keine Bewertungen

- Trnasformacion de AdmosferasDokument4 SeitenTrnasformacion de AdmosferasEdinson MarzanoNoch keine Bewertungen

- Manual técnico de refrigerantesVon EverandManual técnico de refrigerantesBewertung: 4 von 5 Sternen4/5 (4)

- La Atmósfera Controlada 5665+562054Dokument26 SeitenLa Atmósfera Controlada 5665+562054Michael Fernando Roque CanalesNoch keine Bewertungen

- UF1811 - Manejo de equipos de medida de contaminantes atmosféricosVon EverandUF1811 - Manejo de equipos de medida de contaminantes atmosféricosNoch keine Bewertungen

- I1m27 23 1 E1 S1previos Vsba RCD SaeDokument22 SeitenI1m27 23 1 E1 S1previos Vsba RCD SaeBenji ValdezNoch keine Bewertungen

- 01 Atmosferas Modificadas 2011-08-11-266Dokument6 Seiten01 Atmosferas Modificadas 2011-08-11-266Mariela BuonasorteNoch keine Bewertungen

- EPA 452 - Tecnologia de Control de Contaminacion Del AireDokument6 SeitenEPA 452 - Tecnologia de Control de Contaminacion Del AireCesar Muñoz OssesNoch keine Bewertungen

- Disertacion GAS NATURAL1Dokument7 SeitenDisertacion GAS NATURAL1AlondraLaimeNoch keine Bewertungen

- Sesión 10 Septiembre - Atmosferas Controladas y Modificadas en PoscosechaDokument15 SeitenSesión 10 Septiembre - Atmosferas Controladas y Modificadas en PoscosechaOtto CoyNoch keine Bewertungen

- Absorcion 2Dokument14 SeitenAbsorcion 2Angel Maliel Limon CaceresNoch keine Bewertungen

- CLASE 9 Control de La Contaminacion AtmosfericaDokument56 SeitenCLASE 9 Control de La Contaminacion AtmosfericaAven GerNoch keine Bewertungen

- Atmosferas Controladas ActivadasDokument12 SeitenAtmosferas Controladas Activadaslourdes colchadoNoch keine Bewertungen

- Unidad 1 Tema 5Dokument41 SeitenUnidad 1 Tema 5Alexander HuachihuacoNoch keine Bewertungen

- Trabajo Lic DeysiDokument5 SeitenTrabajo Lic DeysiJersson Antonio ÁlvaresNoch keine Bewertungen

- Disertacion GAS NATURAL1Dokument6 SeitenDisertacion GAS NATURAL1Reyna García ChoqueNoch keine Bewertungen

- Control de Contaminantes Gaseosos. Absorción.Dokument10 SeitenControl de Contaminantes Gaseosos. Absorción.Adriana Mayte ChávezNoch keine Bewertungen

- Atmosferas Modificadas y ControladasDokument21 SeitenAtmosferas Modificadas y ControladasROSEMARY SOLORZANONoch keine Bewertungen

- Monografia de GasDokument15 SeitenMonografia de GasCristian Condori JaraNoch keine Bewertungen

- Procesos UnitariosDokument15 SeitenProcesos UnitariosYoselyn ValderramaNoch keine Bewertungen

- Atmosfera ControladaDokument14 SeitenAtmosfera ControladaAlexander HuachihuacoNoch keine Bewertungen

- Unidad v. Control de La Contaminacion AtmosfericaDokument91 SeitenUnidad v. Control de La Contaminacion AtmosfericaGABRIELA NARVAEZ VELASCONoch keine Bewertungen

- 14 Aplicaciones Industriales de La Absorción de GasesDokument6 Seiten14 Aplicaciones Industriales de La Absorción de GasesValeria Catalina Galárraga Campoverde100% (2)

- Lopez Juliana 1102 Almacenar Guia1 TercertrimestreDokument4 SeitenLopez Juliana 1102 Almacenar Guia1 TercertrimestreJustin FernándezNoch keine Bewertungen

- Tren de LavadoDokument19 SeitenTren de LavadoRicardo SierraNoch keine Bewertungen

- Separacion y Purificación de GasesDokument4 SeitenSeparacion y Purificación de GasesjairoNoch keine Bewertungen

- Acondicionamiento Del Aire para El Proceso de Atmósferas Controladas en Frutas y HortalizasDokument14 SeitenAcondicionamiento Del Aire para El Proceso de Atmósferas Controladas en Frutas y HortalizasMaría Conchita Velásquez ZeladaNoch keine Bewertungen

- GRUPO 6 Endulzamiento Del Gas NaturalDokument50 SeitenGRUPO 6 Endulzamiento Del Gas NaturalDiego Armando Flores GutierrezNoch keine Bewertungen

- Deshidratacion de Gases Por AdsorcionDokument13 SeitenDeshidratacion de Gases Por AdsorcionLucas V. S.Noch keine Bewertungen

- Ensayo Sobre La absorción-LRBGDokument5 SeitenEnsayo Sobre La absorción-LRBGNNoch keine Bewertungen

- Cuestionario de Prevención y Control de La Contaminación Del AireDokument22 SeitenCuestionario de Prevención y Control de La Contaminación Del AireIlse ResendizNoch keine Bewertungen

- Trabajo N°3 Evalucion Ign AmbientalDokument5 SeitenTrabajo N°3 Evalucion Ign AmbientalEduardo Jose Aguilera TorresNoch keine Bewertungen

- TECNOLOGÍA POS COSECHA Grupo 02Dokument10 SeitenTECNOLOGÍA POS COSECHA Grupo 02Marilu Altuna PoloNoch keine Bewertungen

- Proceso, Diseño y Equipos de Deshidratacion Por Tamices Moleculares de Gas NaturalDokument14 SeitenProceso, Diseño y Equipos de Deshidratacion Por Tamices Moleculares de Gas NaturalAbigailLorenaVeraParadaNoch keine Bewertungen

- N.I. EndulzamientoDokument14 SeitenN.I. EndulzamientoAlanoca Peter DavidNoch keine Bewertungen

- Deshidratacion de Gas Natural Por AdsorciónDokument12 SeitenDeshidratacion de Gas Natural Por Adsorciónvictor javier nuñezNoch keine Bewertungen

- GTC 66 Frutas y Verduras Almacenamiento en Atmósfera ControladaDokument15 SeitenGTC 66 Frutas y Verduras Almacenamiento en Atmósfera ControladaMauricio Dimaté CamargoNoch keine Bewertungen

- UG3.1.4 Juan Daniel Garcia RomanDokument7 SeitenUG3.1.4 Juan Daniel Garcia RomanJuan Daniel Garcia RomanNoch keine Bewertungen

- Deshidratación Del GasDokument11 SeitenDeshidratación Del GasOsbelly Paola Andrade Vera100% (2)

- Sistemas CriogenicosDokument8 SeitenSistemas CriogenicosHans Espinoza Velasquez0% (2)

- Práctica #08Dokument8 SeitenPráctica #08Jhan Carranza CabreraNoch keine Bewertungen

- Atmósferas Controladas y Modificadas en PostcosechaDokument7 SeitenAtmósferas Controladas y Modificadas en PostcosechaJose Gregorio Davila HernandezNoch keine Bewertungen

- OBJETIVO Del GasDokument6 SeitenOBJETIVO Del GasMauro Quisbert HuariNoch keine Bewertungen

- Ensayo absorcion-C1Q-Bobadilla AraujoDokument6 SeitenEnsayo absorcion-C1Q-Bobadilla AraujoPavel BobadillaNoch keine Bewertungen

- Manejo y Tratamiento de DesechosDokument18 SeitenManejo y Tratamiento de DesechosalejaconejoNoch keine Bewertungen

- Diapositivas Gas NaturalDokument14 SeitenDiapositivas Gas NaturalMiguel ReyesNoch keine Bewertungen

- Proceso de AdsorcionDokument5 SeitenProceso de AdsorcionIvan C Ancasi ChoqueNoch keine Bewertungen

- Sistemas de Adsorcion de GasesDokument14 SeitenSistemas de Adsorcion de GasesAldo Wilmer YapitaNoch keine Bewertungen

- 1 Torres de Absorción, Importancia y Funcionamiento PDFDokument46 Seiten1 Torres de Absorción, Importancia y Funcionamiento PDFAle Toribio Gonzalez100% (1)

- Zanjones de OxidacionDokument9 SeitenZanjones de OxidacionGabriela PalominoNoch keine Bewertungen

- Cap Iii Separación de Líquidos Del Gas NaturalDokument8 SeitenCap Iii Separación de Líquidos Del Gas NaturalMaria IsabelNoch keine Bewertungen

- Universidad de PanamáDokument11 SeitenUniversidad de PanamáTHREE B TECHNoch keine Bewertungen

- Aplicaciones Gases en Los Procesos de La Industrias AlimentariaDokument4 SeitenAplicaciones Gases en Los Procesos de La Industrias AlimentariaJosé FloresNoch keine Bewertungen

- Atmosferas ControladasDokument6 SeitenAtmosferas ControladasDANIEL ENRIQUE SEGURA CORONADONoch keine Bewertungen

- s7 InvDokument9 Seitens7 InvMODESTO TIMOTEO CEDEÑO ZAMBRANONoch keine Bewertungen

- Tratamiento de Emisiones de COV en La Industria QuímicaDokument6 SeitenTratamiento de Emisiones de COV en La Industria QuímicaAlison Jenifer Luna OvandoNoch keine Bewertungen

- Tratamiento ConcentradosDokument12 SeitenTratamiento ConcentradosAlfonso José García LagunaNoch keine Bewertungen

- Aplicaciones de AdsorciónDokument10 SeitenAplicaciones de AdsorciónDayvis Torres LárezNoch keine Bewertungen

- Procesos HibridosDokument30 SeitenProcesos HibridosArianna C RosasNoch keine Bewertungen

- dEPURADOR EN HUMEDODokument9 SeitendEPURADOR EN HUMEDOvanessa alejandra imbachi gonzales0% (1)

- HISTORIA El Sistema HACCP Fue Desarrollado Originalmente Por La Compañía PillsburyDokument8 SeitenHISTORIA El Sistema HACCP Fue Desarrollado Originalmente Por La Compañía PillsburytilsonlanderoNoch keine Bewertungen

- SulfitosDokument6 SeitenSulfitostilsonlanderoNoch keine Bewertungen

- Cebolla y FresaDokument53 SeitenCebolla y FresatilsonlanderoNoch keine Bewertungen

- NTC 221 Densidad Del CementoDokument39 SeitenNTC 221 Densidad Del CementoaqualitylabNoch keine Bewertungen

- Agua EnvasadaDokument8 SeitenAgua EnvasadaMaitane GauerdiNoch keine Bewertungen

- Resolucion 2310 1986Dokument69 SeitenResolucion 2310 1986ktingenieria75% (4)

- La MoraDokument23 SeitenLa MoratilsonlanderoNoch keine Bewertungen

- Práctica General Gases, Balance de MateriaDokument2 SeitenPráctica General Gases, Balance de MateriaElisa Cruz CarvajalNoch keine Bewertungen

- Calculo Cantidades de ObraDokument3 SeitenCalculo Cantidades de ObracatalinaNoch keine Bewertungen

- Eficiencia de RecobroDokument66 SeitenEficiencia de RecobroArthur Morillo100% (3)

- 9 TurbinasDokument36 Seiten9 TurbinasCelso PalominoNoch keine Bewertungen

- Tarea 4 Grupo#5Dokument27 SeitenTarea 4 Grupo#5Dayana Cuartas OcampoNoch keine Bewertungen

- Examen de Unidad 02-f2 B 2022-IIDokument2 SeitenExamen de Unidad 02-f2 B 2022-IIJasmine CGNoch keine Bewertungen

- Freezer 600-800 Bist Istruzioni Spa 07-06Dokument55 SeitenFreezer 600-800 Bist Istruzioni Spa 07-06hindiharangaNoch keine Bewertungen

- III. Secado, Evaporacion y Centrifugacion PDFDokument73 SeitenIII. Secado, Evaporacion y Centrifugacion PDFanderson merino torresNoch keine Bewertungen

- Circuitos Hidráulicos IndustrialesDokument50 SeitenCircuitos Hidráulicos Industrialesjavier_toca100% (1)

- 3 Guia de 7 Grado de Ciencias Naturales, II Periodo.Dokument11 Seiten3 Guia de 7 Grado de Ciencias Naturales, II Periodo.jose sernaNoch keine Bewertungen

- 1 - Eficiencia de CatalizadoresDokument28 Seiten1 - Eficiencia de CatalizadoresVictor Robles RomeroNoch keine Bewertungen

- Importancia de La Atmósfera para La VidaDokument15 SeitenImportancia de La Atmósfera para La VidaGaby Piña100% (1)

- Rew45-12 DatasheetDokument2 SeitenRew45-12 DatasheetRonald Altamirano GonzalesNoch keine Bewertungen

- Determinacion de La HumedadDokument5 SeitenDeterminacion de La Humedadmaribel duranNoch keine Bewertungen

- Neumatica Opcion Multiple Con SolucDokument4 SeitenNeumatica Opcion Multiple Con SolucProfe UpslNoch keine Bewertungen

- Word Ejercicio RebolledoDokument4 SeitenWord Ejercicio RebolledoMaria Fernanda Callejas ArriagaNoch keine Bewertungen

- Absorción MonografiaDokument19 SeitenAbsorción MonografiaESPINOZA DAVILA CAROLL ISABELNoch keine Bewertungen

- Capa Límite-Para Revisar Ejercicio 4Dokument16 SeitenCapa Límite-Para Revisar Ejercicio 4ismael_pantoja_9Noch keine Bewertungen

- Manual WellControl 2017 140917 COMPLEDokument215 SeitenManual WellControl 2017 140917 COMPLEFernando Enciso100% (4)

- FCO Semana 4 Fluidos - DinámicaDokument6 SeitenFCO Semana 4 Fluidos - DinámicaSergio Andres Giraldo RedondoNoch keine Bewertungen

- Preguntas Fisicoquimica 1Dokument2 SeitenPreguntas Fisicoquimica 1Karen GENoch keine Bewertungen

- Valvulas en CalderasDokument35 SeitenValvulas en CalderasXavier MolinaNoch keine Bewertungen

- Balance de Materia en Una Planta de Ácido SulfúricoDokument19 SeitenBalance de Materia en Una Planta de Ácido Sulfúricojulian BetancourtNoch keine Bewertungen

- Informe de CalderaDokument27 SeitenInforme de CalderaBrad FloresNoch keine Bewertungen

- Multiple de Control Del 950 HDokument8 SeitenMultiple de Control Del 950 HJulinho Otiniano MauricioNoch keine Bewertungen

- Factor de CompresibilidadDokument36 SeitenFactor de CompresibilidadMariale Lopez Zurita0% (2)

- Banco de Preguntas Mecanica de FluidosDokument5 SeitenBanco de Preguntas Mecanica de FluidosSandra ColqueNoch keine Bewertungen

- Principio de TorricelliDokument15 SeitenPrincipio de TorricelliJosue Sanss Ruiz100% (1)

- Poster Atex EspagnolDokument1 SeitePoster Atex EspagnolHJNoch keine Bewertungen

- Estado Gaseoso TeoriaDokument7 SeitenEstado Gaseoso TeoriaCondor Anaya EzequiasNoch keine Bewertungen