Beruflich Dokumente

Kultur Dokumente

Culata

Hochgeladen von

tecnoscar1972Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Culata

Hochgeladen von

tecnoscar1972Copyright:

Verfügbare Formate

INDICE

1.- Constitucin y partes 2.- Materiales de fabricacin de culatas. Ventajas e inconvenientes 3.- Teora de las vlvulas 4.- Muelles de vlvulas 5.- Desmontaje de la culata en el motor y fuera de l 6.- Limpieza de la culata 7.- Comprobacin de la plenitud. Rectificado de la culata 8.- Comprobacin de guas y asientos de vlvulas. Holguras y medicin de holguras 9.- Esmerilado de vlvulas con ventosa y con mquina 10.- Distintos tipos de cmaras para gasolina 11.- Medicin del volumen de la cmara 12.- Montaje de los elementos de la culata y montaje en el bloque motor. 13.- Medidas en un motor.

1.- CONSTITUCIN Y PARTES Casi la totalidad de los motores refrigerados por agua estn provistos de una culata independiente. Se une a l por medio de tornillos dispuestos de forma adecuada. Estos aseguran la unin e impiden deformaciones por la accin del calor y de la presin. La culata acopla al bloque motor una junta de amianto. Esta realiza una unin entre ambos que impide la fuga de gases de la compresin o del lquido refrigerante. Los huecos (B) labrados en la culata, forman las cmaras de combustin, que es donde estn los gases encerrados al final de la compresin. Rodeando a estas cmaras hay unas cavidades, que comunican con las camisas de agua del bloque a travs de orificios (C), por los que llega el lquido refrigerante. En la cmara de combustin, se dispone un orificio roscado (D) en el que se aloja la buja. En los motores diesel se prev el acoplamiento del inyector y en algunos una pre cmara. Tambin en la cmara de combustin, se sitan las vlvulas de escape (E) y de admisin (A), labrndose en la culata los oportunos conductos de llegada y evacuacin de gases.

2.- MATERIALES DE FABRICACIN DE LAS CULATAS. VENTAJAS E INCONVENIENTES. Se fabrica generalmente de fundicin aleada con otros materiales, que aaden caractersticas de resistencia, rigidez y conductividad trmica. En otras ocasiones se usan aleaciones de aluminio. Este material combina la ligereza con un alto grado de conductividad trmica. Esta caracterstica es muy deseable. Asegura que el calor de la combustin sea evacuado al exterior, evitndose la formacin de puntos calientes que pueden ocasionar la detonacin. Se logra con estas culatas elevar la relacin de compresin, con la mejora del rendimiento del motor. En los motores refrigerados por aire, la culata suele formar parte del mismo cilindro y en ocasiones es desmontable.

3.- TEORA DE LAS VLVULAS Las vlvulas tienen la misin de permitir la entrada y salida de gases al cilindro en los momentos adecuados de cada fase, cerrando hermticamente los conductos de acceso y evacuacin de la cmara de combustin durante el tiempo restante del ciclo. Dado su funcionamiento, estn sometidas a grandes solicitaciones mecnicas y trmicas. La vlvula, esta formada por dos partes fundamentales: la cabeza o plato (6), que aplicndose en su asiento en la cmara de combustin cierra el conducto de entrada o salida, y el vstago o cola (7), que sirve para guiar el movimiento y transmitir a la cabeza la carga del muelle de retencin (3), al que se fija con las medias chavetas (1), que disponen unos resaltes internos, que encajan en la escotadura dispuesta en el vstago de la vlvula, quedando en posicin por medio del platillo (2). Estas escotaduras suelen ser diferentes para las vlvulas de admisin y para las de escape. El vstago de la vlvula se desliza sobre una gua (8) de fundicin, que suaviza el rozamiento y atena el desgaste debido al funcionamiento de la vlvula. Dicha gua se monta a presin en la culata. El juego u holgura entre la cola de la vlvula y su gua debe ser el adecuado a fin de impedir que pase aceite a la cmara de combustin a travs de ambos. En algunas ocasiones se dispone un retn (4) en forma de anillo de caucho, emplazado en la gua de la vlvula. El muelle descansa en la culata sobre el platillo (5) y por su extremo opuesto apoya en el platillo, que a su vez aloja a las chavetas, que forman el sistema de fijacin de la cola de la vlvula. La vlvula se sita en la culata, de modo que el muelle (M), apoyndose por un extremo en la propia culata, tira de la cola de la vlvula hacia arriba por medio del platillo (P) y chaveta (H), unidos al vstago en un rebaje apropiado. El empuje transmitido por el muelle, aplica a la cabeza de la vlvula (D) contra su asiento (A) en la culata, impidiendo la comunicacin entre la cmara de combustin (C) y el colector (B), que solamente se establece cuando la leva (L) presenta su saliente al balancn en su extremo (J), en cuyo caso, empuja por el extremo (K) a la cola de la vlvula provocando su apertura.

La estanqueidad de la cmara de combustin se logra disponiendo en la cabeza de la vlvula un perfil troncocnico (en la periferia), que generalmente adquiere un ngulo de 45. Esta superficie apoya en un asiento de conicidad ligeramente menor y de ancho x, que con el funcionamiento y a consecuencia del desgaste normal, se adapta a la superficie de la cabeza de la vlvula. Los asientos de vlvula suelen ser postizos, con forma de anillo y se montan con interferencia en los alojamientos de la cmara de combustin. En el proceso de montaje se calienta el alojamiento de la culata y se enfra el asiento (zona rayada), montndolo a continuacin. Cuando ambos adquieren la temperatura ambiente, el asiento queda aprisionado. Los asientos de vlvula se fabrican en la actualidad de aleaciones especiales de acero, capaces de soportar las elevadas temperaturas a que estarn sometidos. En algunas ocasiones se recubre de estelita (aleacin de cobalto, tungsteno y cromo) la superficie de apoyo con la vlvula. Las vlvulas se abren desplazndose hacia el interior de la cmara de combustin, con lo que se favorece la estanqueidad, dado que la presin de los gases tiende a cerrarlas. La forma de la cabeza de la vlvula y su acoplamiento al asiento se realizan de manera que, en consonancia con la alzada, se permita una gran seccin de paso al gas y una orientacin adecuada que frene lo menos posible su velocidad. Esta es la razn por la que el asiento forma generalmente un ngulo de 45 con el plano de la cabeza de la vlvula. La unin de sta al vstago se redondea siguiendo la forma ms idnea para el recorrido del gas. Con el mismo objeto se adapta el colector a la cmara de combustin con la inclinacin mas propicia. En la mayor parte de los motores, las vlvulas de admisin presentan una cabeza de mayor tamao que las de escape, para facilitar el mejor llenado del cilindro. Las de escape, por el contrario, resultan de mayor resistencia a las altas temperaturas debido al menor tamao de la cabeza. En otras ocasiones se disponen cuatro vlvulas por cilindro con el mismo fin. En otros casos se emplean dos vlvulas de admisin y una de escape por cilindro para mejorar el llenado del mismo. Dadas sus peculiares condiciones de funcionamiento, las vlvulas deben resistir los repetidos golpes contra sus asientos que se producen en el cierre y las altas temperaturas a que estn sometidas, sin que se produzcan defomaciones ni agrietamientos del material que, por estas causas, debe ser de una calidad excelente. Las vlvulas son refrigeradas tanto mejor cuanto menor es el tamao de su cabeza y mayor es el dimetro y longitud del vstago. Como las vlvulas de escape quedan sometidas a la accin de los gases que salen todava ardiendo en la fase de escape, en su construccin se emplean aceros especiales, con aleaciones al cromo-silicio o cromo-nquel, que les confieren una gran dureza, capaz de soportar los grandes esfuerzos a que estarn sometidas y las corrosiones debidas a las elevadas temperaturas de funcionamiento. En algunos casos, el vstago y parte de la cabeza son huecos y estn rellenos de sodio, que con el calor pasa a su estado lquido, mejorando la transmisin de calor de la cabeza al vstago y la evacuacin del mismo a travs de ste y su gua. Las vlvulas de admisin se construyen generalmente con aleaciones de acero al nquel, de inferior calidad, dado que su trabajo es sensiblemente menor que el de las de escape. El emplazamiento de las vlvulas en el cilindro y su sistema de mando, difiere de unos motores a otros. Actualmente se ha generalizado la disposicin de las vlvulas en la culata, bien accionadas desde el rbol de levas emplazado en el bloque motor (sistema OHV), o bien situado en la culata (sistema OHC).

4.- MUELLES DE VLVULAS El cierre de las vlvulas se encomienda a la accin de un muelle, cuya tensin debe ser suficientemente alta para cerrar la vlvula rpidamente, an en los altos regmenes y, al mismo tiempo, lo mas baja posible para no dificultar en exceso la apertura de la vlvula. Se construyen generalmente en acero aleado con silicio-magnesio. Se deforman por igual en todas sus espiras cuando son cargados de una manera lenta y progresiva, pero si se le somete a un brusco aumento o disminucin de la carga como ocurre durante el funcionamiento del motor, la inercia de sus espiras interviene modificando el comportamiento. Si se le somete bruscamente a una compresin, las espiras ms cercanas al extremo donde se aplica la carga, experimentan un mayor acercamiento entre s, se comprimen mas, que posteriormente se transmite a las espiras centrales y las del extremo opuesto. La deformacin de las espiras del muelle sigue un movimiento de acorden, comenzando por el extremo donde se aplica la carga. Cuando se distiende el muelle, el movimiento de acorden es de sentido contrario. La conclusin de este hecho es que las espiras centrales del muelle se acercan y alejan alternativamente de ambos extremos. Este fenmeno puede provocar la rotura del muelle cuando el periodo de las oscilaciones alcanza un determinado valor, que depende del tipo de muelle y tambin del rgimen de giro del motor. Cuando esto ocurre, se dice que el muelle ha entrado en resonancia. En la construccin de los muelles, se tiene en cuenta la resonancia, el limite de fatiga del material empleado y el tratamiento trmico necesario, todo ello atendiendo a las condiciones de temperatura del funcionamiento. En ocasiones, se utilizan dos muelles para el cierre de la vlvula. Son de distintas caractersticas, lo que hace que cada uno tenga su propia frecuencia de resonancia, distinta una de la del otro, lo que dificulta que esta se produzca. Con el fin de elevar la frecuencia de resonancia, se pueden fabricar los muelles de manera que las espiras estn ms juntas en un extremo que en otro. Este extremo de espiras ms juntas se debe montar siempre del lado de la culata.

5.- DESMONTAJE DE LA CULATA EN EL MOTOR Y FUERA DE L El conjunto de los mecanismos que integran un motor se ve sometido en su funcionamiento a un trabajo considerable, en cuanto a dureza del mismo se refiere. Los rozamientos entre las piezas mviles se traducen en desgastes, que generan holguras en el acoplamiento de los distintos componentes. Es lgico pensar que en el transcurso del tiempo, los desgastes de las piezas mviles de un motor y las holguras aparecidas a consecuencia de ello, modifiquen substancialmente el funcionamiento del mismo. Cuando el motor no desarrolla la potencia debida, funciona incorrectamente o se producen ruidos anormales en su funcionamiento, deber procederse a su verificacin, con el fin de determinar las posibles causas de la anomala. En el desmontaje, se irn soltando del conjunto todos los rganos auxiliares como: distribuidor de encendido, alternador, carburador, etc., y posteriormente se retirarn la culata, crter inferior, piones de distribucin, cigeal y pistones. El desmontaje de estos componentes se efectuar siguiendo un orden lgico, en funcin de la accesibilidad de cada uno de ellos, comenzando generalmente por los ms voluminosos, corno el alternador, los colectores, la bomba de inyeccin, etc. El despiece de los componentes internos se inicia generalmente con la tapa de distribucin, piones, cadena y tensor de la misma, todo ello emplazado en la cara delantera del motor. Seguidamente se desmontan la tapa de balancines, rbol de levas, balancines, culata, volante motor y crter, finalizando la operacin con el desmontaje del cigeal, pistones y bielas. En el desmontaje de la culata es necesario tener presente que en la mayor parte de los casos sta se encuentra pegada al bloque, con interposicin de la junta correspondiente. Para despegarla no deben utilizarse destornilladores ni cualquiera otra herramienta que pueda ser introducida entre ambas. El despegado se consigue golpeando ligeramente en una de las esquinas de la culata con un martillo de plstico, intentando hacerla girar sobre su propio plano de apoyo en el bloque. Tambin puede despegarse la culata haciendo girar el cigeal, para que sea la presin generada en el interior de los cilindros la encargada de realizar esa funcin. En este caso, los tornillos de fijacin no se retiran totalmente, sino que se aflojan slo algunas vueltas, generalmente en forma de espiral. Como norma general, se marcar la posicin de cada una de las piezas que se van desmontando, con el fin de asegurar el posterior montaje correcto de las mismas.

6.- LIMPIEZA DE LA CULATA Con anterioridad a las verificaciones debe realizarse una escrupulosa limpieza de los componentes, durante la cual, se inspeccionar detenidamente cada uno de ellos, con el fin de detectar posibles desgastes, rozamientos irregulares, roturas, etc. Al montarlos de nuevo, una vez realizadas las verificaciones pertinentes, se impregnarn en aceite abundante, para evitar los eventuales peligros de agarrotamiento en el perodo inicial de funcionamiento. La limpieza de los componentes puede realizarse en una pila de lavado, donde se sumergen todas las piezas en una solucin de agua y sosa, a la temperatura de 80C aproximadamente, durante una veintena de minutos. Seguidamente se sometern estas piezas a un fuerte chorro de agua a presin, secndolas posteriormente con aire a presin. Una vez efectuada la limpieza del bloque de cilindros, se proceder a realizar una inspeccin del mismo, asegurndose de que han sido eliminadas completamente las partculas adheridas a las superficies de uniones provistas de juntas de estanqueidad, como las zonas de acoplamiento de la culata, crter inferior, crter de la distribucin, etc. En ocasiones quedan restos de las juntas pegados a estas superficies, que son difciles de desprender. En estos casos, se humedecen las superficies con un producto disolvente y se raspan despus con una esptula de madera o plstico, cuidando de que los, restos no se introduzcan en los orificios de los tornillos de fijacin, conductos de aceite o de agua, etc. Con anterioridad a cualquier verificacin que deba realizarse en la culata, es necesario proceder a una esmerada limpieza de la misma. La carbonilla depositada en las cmaras de combustin, se rasca con una escobilla de alambres acoplada a un pequeo motor elctrico (taladradora). Dicha carbonilla es producto del aceite que se hace llegar a la parte alta del cilindro para su engrase y se quema en la fase de combustin, quedando adherida a la superficie de la cmara, vlvulas y cabeza del pistn. Con el tiempo va disminuyendo el volumen de la cmara, lo que a su vez puede ocasionar el incidente de autoencendido e incluso la detonacin. Durante la fase de limpieza de la cmara de combustin, ha de ponerse sumo cuidado para que no se produzcan ralladuras de su superficie, pues los puntos salientes que se forman alcanzan temperaturas excesivas en la fase de combustin, que pueden ocasionar el autoencendido. Este sistema de limpieza asegura la desincrustacin rpida de la superficie, al mismo tiempo que efecta un pulido de la misma que dificulta posteriormente la adhesin de nuevas partculas de carbonilla. Tambin deben ser limpiadas las cmaras de agua en la culata, valindose de un pequeo rasquete que pueda ser introducido en ellas por los orificios de comunicacin con el bloque de cilindros. Igualmente debe limpiarse escrupulosamente el plano de la culata que acopla con el bloque de cilindros, quitando de l toda traza de depsitos de la junta de culata. Existen productos en el mercado

capaces de reblandecer estos restos, que despus salen con facilidad rascando con una cua de madera, de manera similar a como se realiz en el bloque de cilindros. En esta operacin se pondr especial cuidado de no rayar la superficie. Una vez limpia la culata, deber efectuarse un perfecto lavado de la misma con petrleo y posteriormente con agua, secndola a continuacin con aire a presin. A la limpieza seguir una inspeccin, tratando de localizar deformaciones, grietas, o cualquier otro defecto. Especial atencin merecen las cmaras de combustin y los conductos de acceso a ella, as como la superficie plana de unin al bloque de cilindros. Las grietas pueden ser detectadas con mayor facilidad vertiendo un poco de petrleo sobre la superficie sospechosa. Despus de seco queda resaltada la grieta, si existe.

7.- COMPROBACIN DE LA PLANITUD. RECTIFICADO DE LA CULATA Efectuada la limpieza, se proceder a la verificacin individual de cada uno de los componentes del motor, efectuando las mediciones oportunas con los equipos de medida adecuados. Durante esta fase se tendr presente que el fabricante determina en sus manuales de reparacin unas tolerancias mximas de desgaste y otras de montaje, a las cuales habr que atenerse, as como a las instrucciones de montaje y desmontaje. Antes de dar comienzo a esta operacin, resulta conveniente observar si existen fugas de aceite, agua, etc., si es as, en el posterior montaje deben corregirse estas fugas. La culata de un motor est sometida en el funcionamiento del mismo a grandes temperaturas y elevadas presiones, que producen dilataciones importantes, seguidas de las correspondientes con tracciones al enfriarse el motor una vez parado. Como consecuencia de todo ello, pueden producirse deformaciones permanentes e incluso grietas, que dificultan el buen funcionamiento del motor. La verificacin de planitud de la superficie de apoyo con el bloque se realiza con la ayuda de una regla y un Juego de lminas calibradas. Posicionada la regla se comprobar con la lmina calibrada que el mayor alabeo es inferior a 0,05 mm. Si se encuentran deformaciones o alabeos, deber procederse a la rectificacin del plano, cuidando de quitar la menor cantidad posible de material, ya que con el rectificado disminuye el volumen de las cmaras de combustin y, en consecuencia, aumenta la relacin de compresin. En el transcurso de la revisin de una culata, deber verificarse tambin la estanqueidad de las cmaras de agua, para lo cual se cierran los orificios de comunicacin con el bloque por medio de una placa metlica (1), provista de la correspondiente junta de estanqueidad que se fija a la culata (3) por mediacin de tornillos alojados en los lugares previstos para la fijacin al bloque motor. En un lugar apropiado, como puede ser el previsto para el montaje de algn accesorio que comunique con las cmaras de agua, se fija el grifo (4) conectado a una bomba manual capaz de suministrar una presin de aire de 3 a 4 bares, indicados por un

manmetro acoplado a ella. Por el conducto (2) se hace llegar agua a las cmaras a una temperatura aproximada de 800C. En estas condiciones se aplica por el orificio (4) una presin de 3 a 4 bares y se observa la lectura del manmetro. Si la aguja permanece inmvil es sntoma de buena estanqueidad. Por el contrario, si se observa una cada de presin al dejar de bombear aire, significa que existen fugas, que de otra parte pueden hacerse visibles por el agua que se pierde a su travs. En este caso es necesario sustituir la culata.

8.- COMPROBACIN DE GUAS Y ASIENTOS DE VLVULAS. HOLGURAS Y MEDICIN DE HOLGURAS Las holguras entre el vstago y su gua, as como las deformaciones del primero, se comprueban por medio de un comparador, cuyo palpador se pone en contacto con la periferia de la cabeza estando la vlvula montada en su alojamiento. Una vez hecho esto, se hace girar la vlvula sobre su eje observando si existen derivaciones de la aguja del comparador. Si hubiese oscilaciones, el vstago o cabeza de vlvula estn deformados y es preciso sustituirla. La holgura entre el vstago y su gua se comprueba moviendo la vlvula lateralmente para acercarla y alejarla del palpador del comparador. La diferencia de las lecturas obtenidas en ambas posiciones determina el huelgo existente, que nunca debe sobrepasar los 0,15mm. Si el huelgo es excesivo, se sustituye la gua teniendo que volver a realizar la verificacin. La tolerancia de montaje es de 0.02 a 0,06mm. En el caso de sobrepasarla con la nueva gua, se sustituir tambin la vlvula, pudiendo comprobarse el desgaste mediante un tornillo micromtrico.

9.- ESMERILADO DE VLVULAS CON VENTOSA Y CON MAQUINA Una vez rectificadas las vlvulas y sus asientos, es necesario un esmerilado para conseguir un mejor acoplamiento de las vlvulas a los asientos mejorando la estanqueidad en el cierre. El esmerilado consiste en frotar alternativamente la cabeza de la vlvula contra su asiento interponiendo entre ambas una pasta de esmeril de grano sumamente fino, que se realiza con ayuda de una ventosa con mango fijada en la cabeza de la vlvula. Para comprobar que las superficies quedan con un acabado suficientemente afinado, slo hay que marcar unos trazos con un lpiz sobre el asiento y frotar contra l la vlvula en seco; si los trazos desaparecen, la operacin ha sido realizada correctamente.

10.- DISTINTOS TIPOS DE CMARAS PARA GASOLINA Cmara de baera (A): se utiliza por su fcil construccin, porque las vlvulas quedan paralelas entre s facilitando la localizacin de su sistema de mando propiciando alzadas de vlvulas importantes, con las que se consigue un buen llenado. La colocacin de la buja puede ser bien centrada, aunque tiene el inconveniente de que la distancia a recorrer por el frente de llama es excesiva. Este tipo de motores se utiliza en su mayora en motores de cilindrada pequea. Cmara de cua (B): Desde el punto de vista de la detonacin es una de las ms eficientes. Dado a su forma especial, resultan favorecidas del modo ms simple y racional las condiciones que dificultan la aparicin del fenmeno de la detonacin, ya que se concentra la mayor parte de la mezcla en las proximidades de la buja. Son utilizados en motores con alta relacin de compresin debido a su buena relacin superficie-volumen, que es ligeramente mejor al de las hemisfricas y adems con una construccin ms econmica y sencilla. Cmara hemisfrica (C): Es la ms propicia para conseguir elevadas potencias especficas debido a su forma, que permite la utilizacin de grandes vlvulas y la colocacin de la buja en posicin central. Estas cmaras proporcionan un mejor rendimiento ya que permiten altos regmenes de rotacin. El mayor problema que ofrecen estas cmaras es el complicado sistema de mando de las vlvulas. Tambin se emplean las cmaras de alta turbulencia, en las que el conector de admisin se posiciona tomando una ligera inclinacin sobre la culata con el fin de lograr una turbulencia adecuada de los gases de admisin, que es favorecida por la forma que tiene la cmara internamente, orientndolos hacia abajo en el cilindro siguiendo un movimiento en forma de torbellino, con el que se mejora en gran manera el llenado. En algunos motores de la actualidad se usan otros modelos ms sofisticados de cmaras en los que a la cmara principal se le aade otra auxiliar, en comunicacin con ella, en la que se consigue una elevada turbulencia de los gases a su entrada en el cilindro, mediante la cual se logra una optima homogeneizacin de la mezcla antes y durante la combustin.

11.- MEDICIN DEL VOLUMEN DE LA CMARA El volumen de las cmaras de combustin se verifica disponiendo de un plstico transparente tapando la cmara, sellando el cercado de la cmara con grasa consistente. Por un taladro (que lleva el plstico) se va llenando la cmara con agua (o lquido de frenos) sin que desborde. La medida nos dar el volumen de las distintas cmaras que deben ser idnticas. Se admite una tolerancia de +\- 3 cm3. Para realizar esta verificacin deben estar montadas en la culata tanto las vlvulas como la buja.

12.- MONTAJE DE LOS ELEMENTOS DE LA CULATA Y MONTAJE EN EL BLOQUE MOTOR En el montaje de la culata sobre el bloque de cilindros, es necesario resaltar que el apriete de los tomillos de fijacin debe realizarse en dos fases como mnimo, siguiendo un determinado orden, partiendo de los centrales hasta ambos extremos, siguiendo un orden de rotacin. Con ello se consigue un buen acoplamiento y que no se produzcan deformaciones en la culata en la operacin de montaje.

13.- MEDIDAS DE UN MOTOR Tipo motor: motor SEAT de gasolina, 4 cilindros en lnea (orden de encendido 1342) y 850 cm3 de cilindrada, con dos vlvulas por cilindro y sistema OHV.

Medidas: D = 64.7 mm, C = 64 mm Volumen unitario: Vu = [( D2) / 4] C = [(3,14 6,472) / 4] 6,4 = 210,42 cm3. Cilindrada: Cl = Vu N = 210,42 4 = 841,68 cm3 850 cm3. Volumen de cmara: Vc = 30 cm3. Relacin de compresin: Rc = (Vu + Vc) / Vc = (210,42 + 30) / 30 = 8,04 -> Rc = 8:1. Planitud de la culata: > 0,05 mm. Verificacin de vlvulas: admisin: 6,98, 6,98 y 6,98 mm.; escape: 6,97, 6,98 y 6,97 mm. Alabeo y holgura de vlvula: 0,015 mm.

Das könnte Ihnen auch gefallen

- Centrales HidroaulicasDokument0 SeitenCentrales Hidroaulicastecnoscar1972Noch keine Bewertungen

- Compuestos binarios y sus nomenclaturasDokument4 SeitenCompuestos binarios y sus nomenclaturastecnoscar1972Noch keine Bewertungen

- Capitulo 1 Presencia Online EmpresarialDokument10 SeitenCapitulo 1 Presencia Online EmpresarialJanina SanchezNoch keine Bewertungen

- Nuevo Módulo LogoDokument1 SeiteNuevo Módulo Logotecnoscar1972Noch keine Bewertungen

- Motorespasoapaso PDFDokument25 SeitenMotorespasoapaso PDFCarlos Mario Jimenez RamirezNoch keine Bewertungen

- Alto HornoDokument71 SeitenAlto Hornotecnoscar1972Noch keine Bewertungen

- Valvulas NEUMATICASDokument90 SeitenValvulas NEUMATICASAidae SaucedaNoch keine Bewertungen

- LeseprobeDokument36 SeitenLeseprobeAnthonio J. Fabra100% (1)

- SO-01-01 Previene Accidentes en El Taller de SoldaduraDokument38 SeitenSO-01-01 Previene Accidentes en El Taller de Soldaduratecnoscar1972Noch keine Bewertungen

- Código de Familia HondurasDokument83 SeitenCódigo de Familia HondurasExpediaDealsNoch keine Bewertungen

- 31 SimbologiaDokument0 Seiten31 Simbologiatecnoscar1972Noch keine Bewertungen

- Manual de Motores ElectricosDokument70 SeitenManual de Motores ElectricosAndres Videla Flores98% (306)

- Pub FasesDokument58 SeitenPub FasesDarius ChurchNoch keine Bewertungen

- Lasuspensinenelautomvil 090318104701 Phpapp01Dokument12 SeitenLasuspensinenelautomvil 090318104701 Phpapp01tecnoscar1972Noch keine Bewertungen

- Norma de Uso Maquinas Herramientas - Tornos Mecanicos y FresadorasDokument42 SeitenNorma de Uso Maquinas Herramientas - Tornos Mecanicos y Fresadorasmistermango90% (10)

- Pub FasesDokument58 SeitenPub FasesDarius ChurchNoch keine Bewertungen

- Investigación y Planeación Básica para PYMES Unidad 1Dokument5 SeitenInvestigación y Planeación Básica para PYMES Unidad 1tecnoscar1972Noch keine Bewertungen

- Mecanizado de Alta VelocidadDokument72 SeitenMecanizado de Alta Velocidadcatio000100% (1)

- Como Recargar Un Cartucho de Tinta Canon CL 211Dokument1 SeiteComo Recargar Un Cartucho de Tinta Canon CL 211tecnoscar1972Noch keine Bewertungen

- Capacitores y Corrección Del Factor de PotenciaDokument20 SeitenCapacitores y Corrección Del Factor de Potenciatecnoscar1972Noch keine Bewertungen

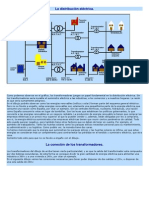

- La Distribución EléctricaDokument2 SeitenLa Distribución Eléctricatecnoscar1972Noch keine Bewertungen

- Motor de Dos VelocidadesDokument1 SeiteMotor de Dos Velocidadestecnoscar1972Noch keine Bewertungen

- Marco Logico Metodologia CepalDokument121 SeitenMarco Logico Metodologia CepalOli ChongNoch keine Bewertungen

- TornoDokument11 SeitenTornotecnoscar1972Noch keine Bewertungen

- CacelDokument3 SeitenCaceltecnoscar1972Noch keine Bewertungen

- La Distribución EléctricaDokument2 SeitenLa Distribución Eléctricatecnoscar1972Noch keine Bewertungen

- Resets Impresoras Canon Pixma MP250Dokument2 SeitenResets Impresoras Canon Pixma MP250tecnoscar1972Noch keine Bewertungen

- Neumatica Industrial ParkerDokument167 SeitenNeumatica Industrial Parkeralexarbo100% (2)

- Produccion 1Dokument2 SeitenProduccion 1tecnoscar1972Noch keine Bewertungen

- Mecanica Automotriz - El Motor PDFDokument22 SeitenMecanica Automotriz - El Motor PDFJavier ManobandaNoch keine Bewertungen

- Averías y Soluciones Del Sistema de Inyección DieselDokument20 SeitenAverías y Soluciones Del Sistema de Inyección DieselGabriel EspinozaNoch keine Bewertungen

- Conceptos Basicos Motor, Panel de Control y BateriaDokument28 SeitenConceptos Basicos Motor, Panel de Control y BateriaAUNARMCI100% (1)

- Carlos Ruiz VentiscaDokument100 SeitenCarlos Ruiz VentiscaBases ForrosNoch keine Bewertungen

- Culata Motor OttoDokument27 SeitenCulata Motor OttoMARCOS100% (1)

- Linea de ProduccionDokument16 SeitenLinea de ProduccionLUZ CAMILA ARROSQUIPA SUNINoch keine Bewertungen

- Bujías precalentamiento motores diéselDokument1 SeiteBujías precalentamiento motores diéselFrancisco Fabian Valencia TipanNoch keine Bewertungen

- Libros Amarillos PDFDokument26 SeitenLibros Amarillos PDFCarlos Peralta RamirezNoch keine Bewertungen

- Pulsar ns150 - As150 Abril 2017Dokument92 SeitenPulsar ns150 - As150 Abril 2017TECNICENTRONoch keine Bewertungen

- Solucion - REPARACIÓN DE BLOQUE MOTORES DIESELDokument37 SeitenSolucion - REPARACIÓN DE BLOQUE MOTORES DIESELDidier bustos arenasNoch keine Bewertungen

- Catálogo de producto Ford ContourDokument1 SeiteCatálogo de producto Ford ContourRʊtɮɛʟ SɨʍօtaNoch keine Bewertungen

- Golf, Jetta, Beetle: Manual de Servicio Sistema de Inyección Y EncendidoDokument89 SeitenGolf, Jetta, Beetle: Manual de Servicio Sistema de Inyección Y EncendidoPablo Enrique EspejelNoch keine Bewertungen

- MantenimientoDokument43 SeitenMantenimientoEdwin BasurtoNoch keine Bewertungen

- Tecnología y Producción - Proyecto Biogas UNLa PDFDokument52 SeitenTecnología y Producción - Proyecto Biogas UNLa PDFAlejandro Gustavo GómezNoch keine Bewertungen

- Catálogo 2022-1Dokument100 SeitenCatálogo 2022-1Edgar SsilvaNoch keine Bewertungen

- Nom 016 Cre 2016Dokument44 SeitenNom 016 Cre 2016marvinuribeNoch keine Bewertungen

- 04 CALCULOS Sistema de Inyeccion DieselDokument13 Seiten04 CALCULOS Sistema de Inyeccion DieselFRANK95 MEDINANoch keine Bewertungen

- 58.manual Partes Motor Lombardini 25LD425-2Dokument46 Seiten58.manual Partes Motor Lombardini 25LD425-2guata1013Noch keine Bewertungen

- DocumentosDokument16 SeitenDocumentosehid0% (1)

- Calculo de Los Sistemas de Enfriamiento BuenoDokument19 SeitenCalculo de Los Sistemas de Enfriamiento BuenoRobert Anderson100% (2)

- Plan de Mantenimiento Preventivo y CorrectivoDokument20 SeitenPlan de Mantenimiento Preventivo y CorrectivoLuis Carlos Lourido TorresNoch keine Bewertungen

- Motores Toyota - Diesel Serie GDDokument27 SeitenMotores Toyota - Diesel Serie GDTaller PNCNoch keine Bewertungen

- 02 4 Sistema EGRDokument44 Seiten02 4 Sistema EGRpatricio_marcelo1976Noch keine Bewertungen

- Manual de Partes Pulsar Ns200 F.I Sin AbsDokument89 SeitenManual de Partes Pulsar Ns200 F.I Sin AbsJhon Fredy100% (1)

- Cuaderno de Informes Semana 2Dokument15 SeitenCuaderno de Informes Semana 2Anderson SalazarNoch keine Bewertungen

- Sistemas de Alimentacion BombasDokument37 SeitenSistemas de Alimentacion Bombasmarco herediaNoch keine Bewertungen

- Estudio de Los Procesos de Admision y Formacion de La Mezcla en Los Motores Diesel PDFDokument25 SeitenEstudio de Los Procesos de Admision y Formacion de La Mezcla en Los Motores Diesel PDFMiguel Buendia Quiliche100% (1)

- John Deree 8 1l Rg6081hf Maintenance ManualDokument10 SeitenJohn Deree 8 1l Rg6081hf Maintenance Manualgrant100% (42)

- Expo TesisDokument12 SeitenExpo Tesismiguel angelNoch keine Bewertungen

- Proyecto AutotronicaDokument9 SeitenProyecto AutotronicaOrdoñezLuis100% (1)

- BielaDokument4 SeitenBielaVictor Franco GallegosNoch keine Bewertungen