Beruflich Dokumente

Kultur Dokumente

Ejercicios HYSYS 2012

Hochgeladen von

jjdottaOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Ejercicios HYSYS 2012

Hochgeladen von

jjdottaCopyright:

Verfügbare Formate

G GU U A A D DE E T TR RA AB BA AJ JO OS S P PR R C CT TI IC CO OS S

P PA AR RA A D DE ES SA AR RR RO OL LL LA AR R C CO ON N H HY YS SY YS S

Profesor: Ing. SERGIO FLORES

JTP: Ing. CARLOS SICCATTO

Auxiliar de 1ra.: Ing. GUILLERMO DEL FAVERO

2012

U Ut ti il li it ta ar ri io os s d de e C Co om mp pu ut ta ac ci i n n

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 2 de 56

Tabla de Contenidos

Problema 1 Definicin de Corrientes .......................................................................................................................... 4

Problema 2 Equilibrio Lquido Vapor .......................................................................................................................... 5

Problema 3 Clculo De Caeras ............................................................................................................................... 6

Problema 4 Intercambiadores de Calor ...................................................................................................................... 8

Problema 5 - LNG.......................................................................................................................................................... 9

Problema 6 Diseo de Intercambiadores ................................................................................................................. 10

Problema 7 Lneas de Proceso ................................................................................................................................ 13

Problema 8 Equipo de Refrigeracin ........................................................................................................................ 14

Problema 9 Descarga a Antorcha ............................................................................................................................ 16

Problema 10 Reactores Qumicos ............................................................................................................................ 17

Problema 11 Destilacin ........................................................................................................................................... 19

Problema 12 Destilacin ........................................................................................................................................... 20

Problema 13 Tren de Destilacin ............................................................................................................................. 21

Problema 14 Planta de Tratamiento de Gas ............................................................................................................ 22

Problema 15 Planta de Etanol .................................................................................................................................. 23

Problema 16 Set y Ajuste ......................................................................................................................................... 25

Problema 17 Reciclo y Ajuste ................................................................................................................................... 26

Problema 18 Tren de Compresin ........................................................................................................................... 27

Problema 19 Redes de Caeras ............................................................................................................................. 28

Problema 20 Ciclohexano ........................................................................................................................................ 29

Problema 21 Glicol ................................................................................................................................................... 30

Problema 22 Cloracin de Propeno ......................................................................................................................... 31

Problema 23 Recuperacin de Paraxileno (Proceso Mobil Oil Corp.) ...................................................................... 32

Problema 24 Anilina (Lonza / First Chemical Corp.) ................................................................................................. 33

Problema 25 cido Acrlico ...................................................................................................................................... 35

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 3 de 56

Problema 26 Hidrodealquilacin ............................................................................................................................... 36

Problema 27 Dimetilformamida (The Leonard Process Co.) .................................................................................... 38

Problema 28 Magnaforming I ................................................................................................................................... 40

Problema 29 Magnaforming Ii ................................................................................................................................... 42

Problema 30 Diclorometano ..................................................................................................................................... 44

Problema 31 Etilbenceno ......................................................................................................................................... 45

Problema 32 Aromticos Proceso Mstdp (Mobil) .................................................................................................. 46

Problema 33 Metanol ............................................................................................................................................... 48

Problema 34 - Cloracin de Propileno ......................................................................................................................... 49

Problema 35 - Produccin de Etileno .......................................................................................................................... 51

Problema 36 - Aromticos ........................................................................................................................................... 53

Problema 37 Planta de Produccin de Aromticos .................................................................................................. 55

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 4 de 56

P Pr ro ob bl le em ma a 1 1 D De ef fi in ni ic ci i n n d de e C Co or rr ri ie en nt te es s

Definir las siguientes corrientes usando el simulador de procesos HYSYS:

Componente Agua Refrige- DeC2 DeC4

Enfriamiento rante OvrHd OvrHd

Frac Mol Frac Mol lb-mol/hr lb-mol/hr

Nitrgeno 0 0 17.76520 0

CO2 0 0 720.2441 0.39290

Metano 0 0 713.6695 0.00850

Etano 0 0.0051 819.2071 58.9093

Propano 0 0.9883 111.8423 700.591

i-Butano 0 0.0037 0.038600 110.610

n-Butano 0 0.0029 0.008900 265.211

i-Pentano 0 0 0 2.49990

n-Pentano 0 0 0 0.83610

n-Hexane 0 0 0 0.01090

H2O 1.0 0 0 0

Temperatura F 90.0 ? ? ?

Presin Psia 75.0 14.7 473.0 215.0

Fraccin de Vapor ?........ 0.2845 1.0 1.0

Caudal (lbmol/h) 1750 2422

Despus de observar cuidadosamente los resultados generados por el Simulador, obtenga los parmetros faltantes

en el prrafo anterior

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 5 de 56

P Pr ro ob bl le em ma a 2 2 E Eq qu ui il li ib br ri io o L L q qu ui id do o V Va ap po or r

Las corrientes de alimentacin a la planta son las siguientes:

FeedHCB Hidgeno Aromticos

Hidrgeno (Kg/h) 0 800 0

Metano (Kg/h) 0 250 0

Etano (Kg/h) 325 52 0

Propano (Kg/h) 620 0 0

i-Butano (Kg/h) 532 0 0

n-Butano (Kg/h) 544 0 0

Benceno (Kg/h) 0 0 240

Tolueno (Kg/h) 0 0 369

Presin (Kg/cm

2

_g) 12 25 2

Temperatura (C) 40 5 138

Las corrientes FeedHCB y Aromticos se mezclan antes de ser alimentadas a un Flash al cual tambin est

ingresando la corriente Hidrgeno. A ambas corrientes que salen del flash se les debe incrementar la presin al

doble.

El alumno debe averiguar:

a) El Temperatura de punto de roco y de burbuja de la corriente FeedHCB en las condiciones dadas.

b) La Presin de punto de roco y de burbuja de la corriente Aromticos en las condiciones dadas.

c) Cul es la presin de las corrientes de salida del mezclador y cul es la presin de salida del flash? Explique

la razn de estos valores

d) Indique los puntos de ebullicin normal del benceno, del tolueno y de los butanos.

e) En base a los resultados del flash, bajo esas condiciones describa qu separacin se produjo.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 6 de 56

P Pr ro ob bl le em ma a 3 3 C C l lc cu ul lo o D De e C Ca a e er r a as s

Se trata de resolver un sistema de distribucin de almbar a tres bocas de dosificacin.

El diagrama de la pgina siguiente muestra la forma en que la bomba impulsa el fluido a los tres picos de carga de

envases.

Las tres dosificadoras estn provistas de vlvulas neumticas. Se puede utilizar en la simulacin vlvulas de

retencin a charnela(Check valve disk), donde la presin mnima de apertura de las mismas es de 1.2 bares.

El problema que se presenta es el alto nivel de roturas de anclajes de las caeras, presumiblemente debido a que

la bomba puede estar sobredimensionada.

DATOS:

Termodinmica sugerida: Wilson

Fluido: Almbar (solucin de azcar en agua).

Se sugiere utilizar Sucrosa en Agua.

Concentracin: 27 Brix (27 g%g)

Caudal necesario: 15 m

3

/h

Caera: Acero inoxidable de 2 dimetro nominal

Potencia de Bomba: 3 KW

Temperatura amb.: 15C

Temperatura del fluido 90C

Presin: Atmosfrica

EVALUAR:

1) En funcin de la potencia instalada cul es la presin real con que llega el fluido a los picos considerando:

a. Las tres bocas en servicio

b. Slo la 1 y la 2 (cerrada la 3)

c. Slo la 1 (2 y 3 cerradas).

2) En caso que se detecte sobredimensionamiento de la bomba, calcular cul sera la potencia adecuada para el

servicio considerando la condicin a.

3) En caso que no se pueda reemplazar la bomba, se probar agregando una vlvula en la descarga para bajar la

presin. Hasta qu presin se puede bajar la descarga de la bomba de modo de poder cumplir con el servicio

para los tres casos planteados?.

4) Para todos los planteos anteriores (preguntas 1, 2 y 3), con qu temperatura se estn cargando los envases?

5) Informe, para cada caso, la velocidad del fluido en la situacin actual (Punto 1) y para el caso del fluido en las

dos alternativas de mejora (Puntos 2 y 3). Considerando estos valores, Ud. sugerira que se cambien las

caeras por una de un dimetro mayor (por ejemplo 3)?

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 7 de 56

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 8 de 56

P Pr ro ob bl le em ma a 4 4 I In nt te er rc ca am mb bi ia ad do or re es s d de e C Ca al lo or r

Se requiere condensar el fluido de los domos (DeC4 Ovhd) de una columna De-Butanizadora, y posteriormente

enfriar hasta 110F, de acuerdo con el esquema siguiente:

Para la solucin de este problema, usar las condiciones de las corrientes definidas en el problema 1 para el agua de

enfriamiento y para el lado de proceso usar la corriente DeC4 OvrHd.

Como condensador se empleara un Soloaire (Cambiador enfriado por aire), y como enfriador se utilizar un

intercambiador de tubos y coraza, enfriado con agua.

Se tiene una cada de presin de 5 Psi tanto para el condensador, como para el enfriador del lado proceso y

tambin para el lado de Tubos (Agua de Enfriamiento).

Para el agua de enfriamiento se puede considerar una mxima temperatura de retorno de 115F.

La cantidad de la mezcla DeC4 a condensar es la siguiente: 1142.0 Lb-mol/Hr

Obtener la Informacin Requerida para disear los intercambiadores:

Condensador

a) Curva de Condensacin.

b) Propiedades fsicas tanto a la entrada como a la salida del condensador.

c) Carga trmica.

Enfriador

a) Flujo de agua de enfriamiento.

b) Propiedades fsicas lado proceso tanto a la entrada como a la salida.

c) Carga trmica.

Nota: Para simular el condensador, usar un enfriador de HYSYS y cambiar el "Icono" por el de un soloaire.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 9 de 56

P Pr ro ob bl le em ma a 5 5 - - L LN NG G

Se requiere condensar el fluido de los domos (Overhead) de una columna De-Ethanizadora de acuerdo con el

esquema siguiente:

Para la solucin de este problema, usar las corrientes definidas en el problema 1 para la corriente DeC2 OvrHd y

Refrigerante.

Como condensador se empleara un LNG Exchanger (Cambiador tipo Plate Fin o de placas corrugadas).

Se tiene una cada de presin de 0.5 Psi para el condensador, y para el lado del refrigerante, esta es despreciable.

El refrigerante es vaporizado en su totalidad al condensar los vapores del domo de la De-Etanizadora

La cantidad de la mezcla a condensar es la siguiente: 2383 Lb-mol/Hr

Obtener la informacin requerida para disear el intercambiador de calor:

Lado Condensacin.

a) Curva de Condensacin.

b) Propiedades fsicas tanto a la entrada como a la salida del condensador.

c) Carga trmica.

Lado Ebullicin.

a) Flujo de Refrigerante.

b) Propiedades fsicas lado proceso y lado refrigerante tanto a la entrada como a la salida.

Nota: Para simular el condensador, usar la operacin unitaria del de HYSYS para un "LNG Heat Exchanger"

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 10 de 56

P Pr ro ob bl le em ma a 6 6 D Di is se e o o d de e I In nt te er rc ca am mb bi ia ad do or re es s

La corriente de proceso FeedHC tiene las siguientes caractersticas:

Composicin (Fraccin molar) Condiciones

Propano

i-Butano

n-Butano

i-Pentano

n-Pentano

0.20

0.25

0.25

0.15

0.15

Temperatura

Presin

Caudal msico

50 C

20 Kg/cm

2

_g

6.000 Kg/h

Con el objeto de ser alimentada a un reactor se le debe bajar la temperatura, para lo cual se va a realizar un

enfriamiento con un fluido de servicio, hasta los 25 C y luego se va a completar el proceso alimentndola a un

intercambiador de calor para aprovechar la temperatura de la corriente FluidoFro que tiene los siguientes

parmetros:

Composicin (Fraccin molar) Condiciones

Etano

Propano

0.50

0.50

Temperatura

Presin

-1 C

25 Kg/cm

2

_g

La corriente en estudio debe alcanzar los 15 C finales (Corriente FeedFrio). La corriente que absorbe el calor

luego debe calentarse hasta el estado de gas saturado para su aprovechamiento posterior. Para los tres

intercambiadores se ha establecido que la cada de presin no debe superar 0,5 Kg/cm

2

.

FluidoFrio

FluidoCaliente

Feed

FeedFrio

E-100

E-101

FeedHC

EFrio

E-102

Gas

ECalentador

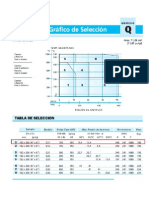

El alumno debe encontrar el intercambiador ptimo para el servicio del E-100, tomando en cuenta la restriccin que

impone la cada de presin. Utilice para el diseo las tablas que se adjuntan a continuacin.

Estndares de tubos

D0 = D0 = D0 = 1

BWG D0 (m) Di (m) BWG D0 (m) Di (m) BWG D0 (m) Di (m)

12

14

16

18

20

0.0127 0.00716

0.00848

0.0940

0.0102

0.01090

10

11

12

13

14

15

16

17

18

0.0190 0.0122

0.0129

0.0135

0.0142

0.0148

0.0153

0.0157

0.0161

0.0165

8

9

10

11

12

13

14

15

16

17

18

0.0254 0.0170

0.0178

0.0185

0.0193

0.0198

0.0205

0.0211

0.0217

0.0221

0.0224

0.0229

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 11 de 56

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 12 de 56

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 13 de 56

P Pr ro ob bl le em ma a 7 7 L L n ne ea as s d de e P Pr ro oc ce es so o

Desarrollar el siguiente proceso (Fluido: agua).

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 14 de 56

P Pr ro ob bl le em ma a 8 8 E Eq qu ui ip po o d de e R Re ef fr ri ig ge er ra ac ci i n n

Se requiere fijar las Bases de Diseo para un equipo de refrigeracin, por lo que se requiere evaluar entre un

sistema de una etapa de compresin y otro de dos etapas de compresin, de acuerdo con los siguientes esquemas:

Figura 1 Esquema de Refrigeracin de una etapa de compresin

Figura 2 Esquema de Refrigeracin con dos etapas de compresin

La corriente de Proceso a ser enfriada es la que sale por el domo de la De-Etanizadora (DeC2) que se mencion en

el Problema 1

Para el esquema de refrigeracin de una etapa de compresin su forma de operar es la siguiente:

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 15 de 56

El Refrigerante que sale del Condensador (Soloaire) sale como lquido saturado y es enviado a travs de una

vlvula en donde se reduce su presin hasta la presin atmosfrica y como efecto de este cambio de presin, el

fluido se flashea parcialmente y se reduce su temperatura para luego entrar al Chiller en donde se vaporiza en su

totalidad, enfriando nuestro fluido de proceso.

Una vez vaporizado, se enva a la succin del compresor en donde el fluido es comprimido hasta alcanzar una

presin tal que le permita al refrigerante ser totalmente condensado a una temperatura de 130F. Favor de notar

que el condensador tira una presin de 10 Psi.

Para el esquema de refrigeracin de dos etapas de compresin su forma de operar es la siguiente:

El Refrigerante que sale del Condensador (Soloaire) sale como liquido saturado y es enviado a travs de una

vlvula en donde se reduce su presin hasta una presin intermedia entre la de trabajo del condensador y la presin

atmosfrica y como efecto de este cambio de presin, el fluido se flashea parcialmente y se reduce su temperatura

para luego entrar al Economizador en donde el liquido es separado del vapor. El lquido proveniente del

economizador es enviado a otra vlvula en donde se reduce la presin a la presin atmosfrica, disminuyendo con

esto su temperatura para a continuacin ser enviado al chiller en donde se vaporiza en su totalidad, enfriando

nuestro fluido de proceso.

Una vez vaporizado, se enva a la succin la primer etapa de compresin en donde el fluido es comprimido hasta

igualar la presin en el economizador en donde se mezclan las corrientes provenientes de la primer etapa del

compresor y los vapores del economizador para luego ser enviados a la succin de nuestra segunda etapa de

compresin en donde se alcanza una presin tal que le permita al refrigerante ser totalmente condensado a una

temperatura de 130F. Favor de notar que el condensador tira una presin de 10 Psi.

Preguntas:

Cual esquema nos reporta la menor potencia total requerida en los compresores?

Para el esquema de la figura 2, compresin en dos etapas, cul es la presin en el economizador tal que la

potencia de la primer etapa del compresor sea igual a la potencia de la segunda etapa? afecta esto la

potencia total del sistema?

Como nos afecta la potencia del compresor la temperatura a la salida del condensador?

Efecte clculos a 130, 125, 120, 115 y 110F en la salida del condensador.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 16 de 56

P Pr ro ob bl le em ma a 9 9 D De es sc ca ar rg ga a a a A An nt to or rc ch ha a

Calcular el sistema de descarga a antorcha de acuerdo con la figura que se

adjunta. Las corrientes 1,3 y 6 se definen a continuacin:

1 3 6

Frac Mol Frac Mol Frac Mol

C1 0.0454 0.1333 0.1000

C2 0.0454 0.2000 0.1500

C3 0.4543 0.2667 0.2500

CO2 0.2277 0.0667 0.0500

N2 0.2272 0.3333 0.4500

1 3 6

TEMPERATURA.F 100.0 120.0 140.0

PRESION.Psia 200.0 300.0 400.0

FLUJO lb-mol/h 220.0 150.0 200.0

La presin de descarga de la corriente 10 est a la presin atmosfrica.

Para resolver los segmentos de tubera, suponga que no hay prdidas al

ambiente, esto es, un coeficiente de transferencia de calor en la tubera de

cero. As mismo, cuando defina las TEE's mezcladoras, especifique en

parmetros que las presiones a las TEE's son iguales.

Esquema con la solucin del problema.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 17 de 56

P Pr ro ob bl le em ma a 1 10 0 R Re ea ac ct to or re es s Q Qu u m mi ic co os s

El trabajo se encuentra orientado a conocer las distintas posibilidades de reactores qumicos utilizando el mismo

conjunto de ecuaciones. Por su simplicidad no se ha incluido la opcin de conversin.

Se trabajan reacciones de cloracin de Propeno (C3H6), a una temperatura de 800 F, donde reacciona Cl2 con

Propileno para producir Cloruro de Propileno (ClC3H5), 1,2-Dicloro Propano (Cl2C3H6) y 2,3-Dicloro Propileno

(Cl2C3H4). Las condiciones de la corriente de alimentacin se indican en la Tabla I.

Alimentacin

Temperatura (F) 128

Presin (psia) 88

Flujo molar (lbmol/hr) 1310

Flujo molar Cl2 (lbmol/hr) 106

Flujo molar C3H6 (lbmol/hr) 1186

Flujo molar ClC3H5 (lbmol/hr) 18

Cl2 + C3H6 ClC3H5 + HCl

( )( )

6 3 2

6 . 27009

11

10 1 . 2

H C Cl

RT

C C e x r

=

Cl2 + C3H6 Cl2C3H6

( )( )

6 3 2

98 . 6811

7

10 19 . 1

H C Cl

RT

C C e x r

=

Cl2 + ClC3H5 Cl2C3H4 + HCl

( )( )

5 3 2

42300

14

10 69 . 4

H ClC Cl

RT

C C e x r

=

r: [lbmol/(ft3 hr)], energa de activacin: [BTU/lbmol]

Se solicita al alumno que plantee los siguientes casos y evale los rendimientos obtenidos:

1. Un reactor de equilibrio

2. Un reactor de Gibbs

3. Un CSRT de 10 ft

3

con reacciones cinticas (cada de presin 7 psi)

4. Un CSRT de 10 ft

3

con reacciones de velocidad simple (cada de presin 7 psi)

5. Un reactor flujo pistn de 30 ft

3

con reacciones cinticas (diamtro 2 y longitud 9 pes)

6. Un reactor flujo pistn de 30 ft

3

con velocidad simple (diamtro 2 y longitud 9 pes)

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 18 de 56

7. Tres reactores CSTR de 10 ft

3

cada uno donde se produzca una reaccin cintica por cada reactor.

Tipo de Reaccin Descripcin

Conversin Conversin % (slo reactores de conversin)

2

2 1 0

% T C T C C X + + =

Equilibrio

Equilibrio basado en la estequiometra de la reaccin. El

predictor es la constante de equilibrio. Predicha minimizando la

energa libre de Gibas, por estequiometra o por tablas.

( ) T f K

eq

=

Gibbs

Minimiza Energa Libre de Gibbs de todos los componentes. Puede darse o no la

estequiometra de la reaccin.

Kinetic (Para PFR,

CSTR)

( ) RT E AT k

n

= exp

S R rev B A f A

C C k C C k r + =

Catlisis

Heterognea

(Para PFR, CSTR)

Utiliza la ecuacin de de Yang and Hougen que incluye

Langmuir-Hinshelwood, Eley-Rideal and Mars-van Krevelen

etc.

(En PFR, CSTR)

+

|

|

\

|

=

i

i i

s

S

r

R b

B

a

A

A

C K

K

C C

C C k

r

1

Velocidad Simple

(Para PFR, CSTR)

eq

K

se predice de los datos de equilibrio

(En PFR, CSTR)

|

|

\

|

=

eq

S R

B A f A

K

C C

C C k r

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 19 de 56

P Pr ro ob bl le em ma a 1 11 1 D De es st ti il la ac ci i n n

Se tiene una corriente proveniente de una planta de gas a la que se pretende De-Etanizar, esto es cortar desde

Etano y ms ligeros, respecto del Propano y ms pesados.

Componentes Flujo lb-mol/hr T=90F P=475 psia

Nitrgeno 15.59

Co2 341.70

Metano 526.52

Etano 339.02

Propano 576.48

i-Butano 88.79

n-Butano 222.45

i-Pentano 59.22

n-Pentano 61.59

n-Hexano 134.57

El propano presente en domos no debe ser mayor a 16.0 lbmol/hr, la relacin de reflujo es de 1:1 y no hay

extraccin de destilado liquido. S esta proponiendo para este servicio una columna existente que cuenta con 27

platos reales, y se estima que la presin en la cabeza ser de 712 mm Hg y la de fondo ser de 816 mmHg. La

alimentacin a la columna es en el plato No. 13 (Real). El condensador tiene una cada de presin de 0.5 Psi y el

rehervidor no indica ninguna perdida de presin.

Para simular el condensador, desde el ambiente de la columna hay que exportar una corriente interna, la cual

llamaremos 24A y ser equivalente al vapor que esta dejando el plato No. 1 de la columna.

Como fluido fro se esta usando Propano refrigerante el cual tiene la siguiente composicin:

Componentes Fraccin Mol V/F=0.2845

Etano 0.0051 P=14.7 psia

Propano 0.9883

i-Butano 0.0037

n-Butano 0.0029

Figura No. 1 Esquema de Simulacin de la Deetanizadora

Simule la

planta y

determine

cargas

trmicas del

Rehervidor y

Condensador y

cargas internas

de platos.

Obtenga la

curva de

condensacin

del

condensador.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 20 de 56

P Pr ro ob bl le em ma a 1 12 2 D De es st ti il la ac ci i n n

Se tiene una corriente proveniente de una Planta de Gas a la cual se pretende Depropanizar, esto es, cortar del

Butano y mas ligeros del Pentano y mas pesados

Componentes Flujo lb-mol/hr V/F=0.0 (Liq. Saturado)

P=475 psia

Nitrgeno 0.0

Co2 0.1573

Metano 0.0034

Etano 23.5821

Propano 280.2414

i-Butano 44.3921

n-Butano 111.2266

i-Pentano 29.6100

n-Pentano 30.7940

n-Hexano 67.2866

La corriente de alimentacin se flashea en una vlvula hasta 215 Psia. El contenido de i-C5 en los domos no debe

de ser mayor de 1.0 lbmol/hr, no hay destilado vapor y la relacin de reflujo es de 1.5:1. Se cuenta con una columna

existente que cuenta con 25 platos reales, con una presin en la cabeza de 474 psia y de fondo de 476 psia. La

alimentacin se introduce a travs del plato No. 9 (Real). El condensador tiene una cada de presin de 5 Psi y el

rehervidor no nos reporta cada de presin.

Figura No. 1 Esquema de la simulacin de la columna Debutanizadora

Para efecto de Simular el condensador, desde el ambiente de la columna hay que exportar una corriente interna, la

cual llamaremos 30 y ser equivalente al vapor que est dejando el plato No. 1 de la columna. El condensador ser

del tipo Soloaire (Air Cooler)

Efecte la simulacin de la Columna y determine las cargas trmicas del Rehervidor y Condensador, as como

las cargas internas de los platos.

Obtenga curva de Condensacin del condensador.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 21 de 56

P Pr ro ob bl le em ma a 1 13 3 T Tr re en n d de e D De es st ti il la ac ci i n n

El tren de fraccionamiento se encuentra constituido por 3 columnas: la Demetanizadora, la Deetanizadora y la

Depropanizadora tal como lo muestra el diagrama

Las alimentaciones son las siguientes:

Composicin (Fraccin

molar)

1 2

Condiciones

1 2

N2

CO2

Metano

Etano

Propano

i-Butano

n-Butano

i-Pentano

n-Pentano

n-Hexano

n-Heptano

n-Octano

0.0026

0.0048

0.7041

0.1920

0.0706

0.0111

0.0085

0.0036

0.0020

0.0003

0.0002

0.0001

0.0057

0.0029

0.7227

0.1176

0.0750

0.0204

0.0197

0.0147

0.0102

0.0037

0.0047

0.0027

Temperatura (C)

Presin (Kg/cm

2

_g)

Caudal molar (Kmol/h)

-94.61

22.17

1621

-83.33

22.31

218

Demetanizadora (DC1): Su funcin es la separacin de metano con la mxima calidad sin que se arrastren

cantidades significativas de otro hidrocarburo. Es una columna sin reflujo de 10 etapas tericas, con una presin en

cabeza de 22.17 y en el fondo de 22.52 Kg/cm

2

. La alimentacin 1 ingresa en la etapa 2 y la 2 en la etapa 3. Se

debe suponer que el caudal de gas por cabeza es de 1340 Kmol/h y se estima que la temperatura de cabeza y

fondo es de -91 y 19 C respectivamente. Se solicita que se logre la mxima eficiencia de operacin basado en la

mejor separacin que se puede lograr para el metano.

Deetanizadora (DC2): Se trata de una torre de detilacin comn cuya funcin es separar con la mxima eficiencia

el etano. La alimentacin de DC1 se bombea a 27.09 Kg/cm

2

para alimentarse en la etapa 7 de la DC2, la cual tiene

15 etapas en total. La presin en cabeza es 26.74 Kg/cm

2

y la de fondo es de 27.44 Kg/cm

2

. Trabaja con una

relacin de reflujo de 2.5 y todo el producto de cabeza es gas. Para configurar la columna es necesario establecer

una especificacin de C2/C3 0.01 para el fondo.

Depropanizadora: La salida de fondo de DC2 es dscomprimida en una vlvula a 15.14 Kg/cm

2

e ingresa a la ltima

torre DC3 la cual debe ser construida, para lo cual necesitamos realizar su diseo. Se va a trabajar con una

destilacin con salida gaseosa y lquida por cabeza y presiones de 15.14 y 15.84 Kg/cm

2

en cabeza y fondo y las

especificaciones comerciales requieren un propano que pueda cumplir con la condicin i-butano + n-butano 1.5 %

molar y la composicin de propano en el fondo debe ser 2 % molar.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 22 de 56

P Pr ro ob bl le em ma a 1 14 4 P Pl la an nt ta a d de e T Tr ra at ta am mi ie en nt to o d de e G Ga as s

La planta se alimenta con la corriente Feed1 cuyas condiciones son:

Feed Composicin (fraccin molar)

Temperatura: 15.56 C

Presin: 69.27 Kg/cm

2

Flujo molar 498.1 Kgmol/h

Nitrgeno

CO2

H2S

Metano

Etano

Propano

i-Butano

n-Butano

i-Pentano

n-Pentano

n-Hexano

0.010

0.050

0.005

0.790

0.080

0.035

0.005

0.010

0.002

0.003

0.010

La alimentacin ingresa al flash InletSep. La corriente gaseosa (SepVap) entrega calor en el intercambiador

Gas/Gas (P=10 psi tanto para casco como para tubos) a la corriente LTSVap que proviene de un separador que se

encuentra ms adelante.

La corriente CoolGas, que sale del intercambiador se enfra en el Chiller a -12 C (corriente ColdGas) con un P de

10 psi, e ingresa al separador flash LTS cuya corriente gaseosa LTSVap intercambia en el Gas/Gas y sale como

SalesGas. La especificacin establecida es que la diferencia de temperatura entre SepVap y SalesGas se mantenga

en 5.56 C.

El lquido de LTS y el que proviene del primer flash, el InletSep se mezclan y se expanden en una vlvula a 450 psia

para luego alimentarse a una deetanizadora.

La Deetanizadora es una torre sin condensador pero con reboiler, por lo que la alimentacin se produce en la etapa

1. Las presiones en cabeza y fondo son 400 y 405 psia y cuenta con 10 etapas de equilibrio.

La especificacin comercial establecida es que la relacin molar etano/propano en el fondo no sea superior a 0.02.

Feed

1

InletSep

SepVap

SepLiq

Gas/Gas

CoolGas

LTSVap

SalesGas

Chiller

ColdGas

LTS

LTSLiq

MIX-101

aColumna

LiquidProd

Ovhd

VLV-100

ColumnFeed

Deetanizadora

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 23 de 56

P Pr ro ob bl le em ma a 1 15 5 P Pl la an nt ta a d de e E Et ta an no ol l

Se trata de una planta de obtencin de etanol proveniente de una fermentacin. Se partir de la corriente ya

fermentada y se implementarn los pasos para la separacin del etanol. Se utilizar el modelo de actividad NRTL.

La corriente FromFeed cuyas caractersticas se detallan ms abajo, se alimenta a un separador:

Frmo Feed Composicin (fraccin molar)

Temperatura: 86 F

Presin: 14.7 psia

Flujo msico 103.000 lb/h

Etanol

gua

CO2

Metanol

Acido Actico

1-Propanol

2-Propanol

1-Butanol

3-M-1-C4ol

2-Pentanol

Glicerol

0.026900

0.946411

0.026600

0.000027

0.000003

0.000009

0.000009

0.000007

0.000021

0.000005

0.000007

La corriente gaseosa To_CO2Wash ingresa por el fondo de una columna de absorcin CO2Wash donde entra por

cabeza agua (Wash_H2O) para lavado de los gases para arrastrar todo el etanol remanente. El agua entra a 77 F,

14.7 psia y con un caudal molar de 286.6 lbmol/h. La torre trabaja a 14.7 psia y cuenta con 10 etapas de equilibrio.

La corriente gaseosa CO2_Stream se ventea y la corriente lquida To_fermentor se encuentra en condiciones de

volver al ciclo de fermentacin.

La corriente lquida Beer del primer separador entra al absorbedor Conc donde ingresa por fondo la corriente de

vapor de agua (Steam) con una temperatura de 284 F y una presin de 14.7 psia, siendo su caudal de 24.250 lb/h.

La torre Conc tiene 17 etapas de equilibrio trabaja a 14.7 psia y tiene una salida lateral Rect_Feed en la etapa 6 que

debe cumplir con la condicin que recupere un 95% del etanol alimentado.

La salida por fondo Stillage_A es esencialmente agua y se drena. La salida por cabeza To_Light se alimenta a la

torre Lights que es una columna de destilacin sin reboiler. Tambin esta torre es atmosfrica, posee 5 etapas de

equilibrio, trabaja con una relacin de reflujo de 1.3, y se requiere que su concentracin en el lquido del

condensador sea de 0.88 para el etanol. La coriente gaseosa Light_Vent se ventea, la corriente lquida 2ndEtOH se

almacena y la corriente de fondo To_Rect se alimenta a la torre de destilacin Rect.

La torre Rect, de 29 etapas de equilibrio tiene dos alimentaciones: la corriente To_Rect (proveniente del fondo de la

torre Lights), en la etapa 19 y la corriente Rect_Feed (proveniente de la etapa 6 de la torre Conc) en la etapa 22. La

presin de trabajo en toda la unidad es de 14.7 psia.

La torre trabaja en la cabeza con una salida gaseosa Rect_Vap y una salida lquida Rect_Dist, una salida lateral

1stProd en la etapa 2, una salida lateral Fusel en la etapa 20 y una salida lquida por fondo StillageB.

Las especificaciones son: relacin de reflujo 7100, caudal de Fusel 6.614 lb/h, una composicin de etanol de 0.95 en

el lquido de la etapa 2 y un caudal de destilado lquido (Rect_Dist) de 4.409 lb/h.

Simule la planta completa.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 24 de 56

FromFerm

Wash_H2O

SteamA

CO2_Vent

To_CO2Wash

Beer

CO2

Wash

CO2_Stream

To_Fermentor

Conc

To_Light

Stillage_A

Rect_Feed

Light_Vent

2ndEtOH

To_Rect

Rect_Vap

Rect_Dist

StillageB

1stProd

Fusel

Lights

Rect

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 25 de 56

P Pr ro ob bl le em ma a 1 16 6 S Se et t y y A Aj ju us st te e

Siguiendo el diagrama que se adjunta debe simular las condiciones que se indican a continuacin:

Las alimentaciones son las siguientes

1 2 4

Temperatura La Temp. de 3 debe tener

35 C

40 C La temperatura de 1 ms 5

C

Presin 0.5 Kg/cm

2

_g 5 Kg/cm

2

_g La presin de la 3 ms 4

Kg/cm

2

_g

Caudal 2600 Kg/h Un caudal molar un 50%

mayor al de 1

La mitad del flujo msico de

la 2 ms 100 Kg/h

Composicin (fracciones

msicas)

Propano 0.2

i-Butano 0.4

n-Butano 0.4

i-Pentano 0,206

n-Pentano 0,274

n-Hexano 0,328

n-Heptano 0,191

Propano 0,211

i-Butano 0,371

n-Butano 0,418

La corriente 5 intercambia calor en el E-100 (P=0.20 Kg/cm

2

), alcanzando una temperatura tal en la 6, que en el

Flash produzca una salida lquida donde el contenido de Propano no sea mayor a 20 Kg/h.

Un 40 % de la salida gaseosa del flash se enfra hasta que la temperatura de Gas3 sea 20 C menor que la de 6.

1

2

3

4

E-100

5 6

V-100

Gas

Liq

Gas1

Gas2

E-101

Gas3

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 26 de 56

P Pr ro ob bl le em ma a 1 17 7 R Re ec ci ic cl lo o y y A Aj ju us st te e

En este problema definiremos una "Recirculacin" y un "Adjust", y en primer instancia se pretende alcanzar la

convergencia de la recirculacin a las condiciones fijadas en el esquema de proceso, posteriormente habr que

encontrar la temperatura de la corriente 6 de tal forma que la composicin del Metano en la corriente 7 sea del 80%.

1. Iniciar un caso nuevo y seleccionar "Peng-Robinson" como paquete Termodinmico e incorporar los

componentes listados en el esquema.

2. Defina las corrientes y operaciones unitarias en base a la informacin dada en el esquema de proceso

mostrado con anterioridad. No olvide salvar su caso.

3. Despus de que se a incorporado el esquema de proceso al simulador, compare las corrientes 8 y 9.

Manualmente podemos hacer una iteracin como lo hara la operacin de Recirculacin, solo se requiere dar

doble clic a la corriente 9 y presionar el botn en el fondo del men titulado "Define from Other Stream " y

posteriormente desde el men "Spec Stream As" seleccionar la corriente 8 y aceptar presionando el botn "OK"

y se efectuara una iteracin.

4. Instale la Operacin de Recirculacin alimentando la corriente 8 y definiendo la corriente 9 como producto.

Dejar los valores de la hoja "Parmetros" con los valores tomados por Default. Esta operacin efectuara varias

veces el equivalente al men "Spec Stream As".

5. Instale la Operacin "Adjust", y seleccione como variable independiente la Temperatura de la corriente 6, y

como variable dependiente la composicin molar del metano de la corriente 7 y en el recuadro del valor objetivo

localizado en fondo a la derecha del men, alimentar 0.80, note que la banda roja en el fondo con la leyenda

"Requires Tarjet Value" cambia de color y se torna amarilla con una nueva leyenda, "Unknown Maximum" y esto

nos indica de que aun hay que alimentar algunos valores, por lo que nos cambiamos de hoja y pasamos a la

hoja titulada "Parmetros" y definimos los limites de nuestra variable independiente, y estos sern de 20F para

el mximo y de -40F para el mnimo.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 27 de 56

P Pr ro ob bl le em ma a 1 18 8 T Tr re en n d de e C Co om mp pr re es si i n n

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 28 de 56

P Pr ro ob bl le em ma a 1 19 9 R Re ed de es s d de e C Ca a e er r a as s

La siguiente red de tuberas tiene dos ramas. La primera tiene un dimetro ms pequeo y la segunda se divide en

tres ramas antes de reconectar con la tubera original.

El objetivo del ejercicio es determinar el flujo que circula por cada rama con la configuracin planteada y a la vez

determinar cul es la presin con la que tiene que alimentarse para llegar al final con una presin de 500 psi.

La alimentacin se compone de Metano (90% molar), etano (6.5%), propano (2%), iso butano (0.5%), normal butano

(0.5%), iso pentano (0.2%), normal pentano (0.2%), normal hexano (0.1%)

Datos de las ramas:

Segmento Dimetro (in) Longitud (pies) Elevacin (pies) Temp. Amb. (F) Coef. (BTU/h F ft

2

)

Main1 8 26400 0 40 1

Main2 8 26400 35 40 1

Main3 8 26400 35 40 1

Main4 8 26400 35 40 1

Branch1 6 13200 30 40 1

Branch2 4 13200 10 40 1

Branch3 4 26400 40 40 1

Branch4 4 52800 50 40 1

Feed

Main1

1

2

3

Branch1

5

Main2

4

6

8

7

Branch4

15

14

16

Branch2

9

10

Branch3

12

Main3

11

13

Main4

Ayuda para la resolucin:

Con el objeto que el problema pueda ser resuelto debe hacer estimaciones que permitan inicializar el clculo.

Supongamos que la temperatura de entrada es de 120 F , la presin de 600 psia y un flujo molar de 1098 lbmol/h.

Consideremos el flujo inicial por 2 es de 500 lbmol/h mientras que para la 7 y la 8 son de 150 lbmol/h.

Importante: se ajusta el caudal de 8 para que la presin de 9 sea igual a la de 4, se ajusta el caudal de 7 hasta que

la presin en 12 sea igual a la de 11. No se puede ajustar 6 por no quedar mas grados de libertad, por lo que debe

ajustarse 2 hasta que la presin en 15 sea igual a 14.

Luego debe ajustarse la presin de alimentacin de modo que la presin en 16 sea la buscada.

Recordar que todos los ajustes deben configurarse como simultneos.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 29 de 56

P Pr ro ob bl le em ma a 2 20 0 C Ci ic cl lo oh he ex xa an no o

El ejercicio propone la simulacin de la planta productora de ciclohexano como muestra el diagrama adjunto, a partir

de la hidrogenacin de benceno. La informacin de las alimentaciones es la siguiente:

1 2

BENCENO 64,54 Kmol/h HIDRGENO 0.9 Fraccin molar

TOLUENO 0,02 Kmol/h METANO 0.1 Fraccin molar

MCC6 0,01 Kmol/h Presin 36,6 Kg/cm2_g

TOTAL 64,56 Kmol/h Temperatura 32 C

Presin 0 Kg/cm2_g

Temp. 40,6 C

El caudal molar necesario de Hidrogeno impuro para evitar craqueo de molculas es de 4.5 a 1 respecto a la

alimentacin de benceno. El ciclohexano se bombea a 36.6 Kg/cm

2

_g para mezclarse con la corriente de hidrgeno

e intercambia calor en el M601 saliendo con una presin de 35.86 Kg/cm

2

_g y una temperatura de 162.8 C. Se

termina de calentar en M602 a 204.5 C y bajando su presin a 34.8 Kg/cm

2

_g para entrar al reactor donde

reacciona:

C6H6 + 3 H2 C6H12 (Ciclohexano)

CH3-C6H5 + 3 H2 CH3-C6H11 (Metilciclohexano)

Las reacciones se producen con una conversin del 100 % en un reactor isotrmico que trabaja a 232.8 C y con

una cada de presin de 1.4 Kg/cm

2

_g.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 30 de 56

El producto gaseoso intercambia calor en el M601 con una prdida de presin de 1.06 Kg/cm

2

_g, y se enfra en el

M603 a 40.6 C, siendo su presin en la salida de 31.64 Kg/cm

2

_g.

El separador flash O602 permite la separacin del exceso de hidrgeno que se recircular a planta. Parte de la

salida gaseosa (el 16%) se ventea y el resto se comprime para realimentarse a 35.53 Kg/cm

2

_g.

La salida lquida se descomprime en una vlvula a 11.34 Kg/cm

2

_g, se precalienta con el fondo de N601 en el M604,

donde alcanza la temperatura de 135 C (la cada de presin es de 1 Kg/cm

2

) para luego ingresar a la torre de

destilacin.

La torre trabaja con una presin en cabeza de 10.19 Kg/cm

2

_g y de 10.34 Kg/cm

2

_g en el fondo. El diseo de la

torre debe permitir una calidad de salida de Ciclohexano de 99.9% msico.

La salida del producto previo a su almacenamiento debe ser acondicionado a una temperatura adecuada, para lo

cual debe intercambiar calor con la alimentacin de la torre en el M604 (la cada de presin es de 1 Kg/cm

2

) para

alcanzar luego en el M606 los 40 C (la cada de presin es de 0,6 Kg/cm

2

)

El alumno debe responder:

1) Cul es el caudal de la corriente de ciclohexano obtenida con estas condiciones de diseo?

2) Qu alimentacin debe tener la planta si queremos que la produccin horaria sea de 7000 Kg/h?

15

8

EM607

10

6A

6

11A

12

11

3B

3A

4A 4

2

1A

1

J-601

M-601

M-602

K-601

M-603

O-602

V-601

VALV

M-604

N-601

M-606

M-605

PLANTA DE CICLOHEXANO

5

P Pr ro ob bl le em ma a 2 21 1 G Gl li ic co ol l

Se desea planificar una planta para la produccin de Glicol (1,2 propano diol, 12C3diol) a partir de la reaccin (Sim

Names):

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 31 de 56

12C3Oxide + H20 ---------------- 12C3diol

La termodinmica adoptada es Wilson.

El dixido de propileno que se encuentra a presin atmosfrica debe ser bombeado a una presin de 1 Kg/cm

2

manomtricos, a 23.89 C, con un caudal de 68.04 Kgmol/h para ser mezclado con una corriente de agua que debe

entrar en las mismas condiciones pero manteniendo siempre un caudal molar 2 veces mayor.

Se inyecta a un reactor CSTR de 1 m

3

donde reacciona a una temperatura constante de 60 C, con una prdida de

carga de 0,2 Kg/cm

2

La reaccin es de primer orden respecto al dixido de propileno con una cintica

RT

Kmol KJoule

A

e x r

/ 44000

8

10 16 . 1

= Base Kgmol/m

3

y Kgmol/m

3

h

Los productos de reaccin se alimentan a una columna con el objeto de obtener por cabeza una mezcla lquida de

xido con agua y por fondo el Glicol con la mayor pureza posible (mnimo 98% msico). La presin de fondo es igual

a la de alimentacin y en la torre pierde 0,2 Kg/cm

2

Como la salida por cabeza contiene una buena proporcin de dixido de propileno se decide reciclar el 50% del

caudal msico total.

Una vez diseada la planta indicar cul ser la corriente de xido fresco que deber alimentarse para obtener un

caudal final de Glicol de 100 Kg/h

P Pr ro ob bl le em ma a 2 22 2 C Cl lo or ra ac ci i n n d de e P Pr ro op pe en no o

En una planta de cloracin de Propeno (C3H6), reacciona Cl2 con Propeno para producir Cloruro de Propeno

(ClC3H5), 1,2-Dicloro Propano (Cl2C3H6) y 2,3-Dicloro Propeno (Cl2C3H4). La reaccin tiene lugar en un reactor

tanque agitado continuo y los productos resultantes se separan aguas abajo en una columna fraccionadora.

Las condiciones de la corriente de alimentacin se indican en la Tabla I.

Tabla I Alimentacin

Temperatura (F) 128

Presin (psia) 88

Flujo molar (lbmol/hr) 1310

Flujo molar Cl2 (lbmol/hr) 106

Flujo molar C3H6 (lbmol/hr) 1186

Flujo molar ClC3H5 (lbmol/hr) 18

La corriente de alimentacin ingresa al reactor, que opera a 73.50 psia y 800F, y tiene un volumen de 10 ft3. Las

reacciones ocurren en fase vapor.

Los productos del reactor se enfran a 50F. El intercambiador de calor tiene una cada de presin de 0.30 psi.

La corriente que sale del enfriador ingresa a una columna de destilacin que principalmente separa los

componentes reactivos de los compuestos clorados, obtenidos como productos de la reaccin.

Para conocer el nmero de etapas de la columna y determinar el plato de alimentacin de la misma se deber

disear la torre con el auxilio de un modelo shortcut.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 32 de 56

La corriente de tope de la columna de destilacin est en fase vapor (condensador: Full Reflux). El condensador

opera con una presin de 20 psia y tiene una prdida de carga de 0.20 psi, mientras que la presin en el fondo es

de 27 psia. La composicin molar de propeno en el producto de tope es del 92%, mientras que la composicin de

cloruro de propeno en la corriente de fondo (producto formado por los propilenos clorados), asciende al 65%.

Cl2 + C3H6 ClC3H5 + HCl ( )( )

6 3 2

6 . 27009

11

10 1 . 2

H C Cl

RT

C C e x r

=

Cl2 + C3H6 Cl2C3H6 ( )( )

6 3 2

98 . 6811

7

10 19 . 1

H C Cl

RT

C C e x r

=

Cl2 + ClC3H5 Cl2C3H4 + HCl ( )( )

5 3 2

42300

14

10 69 . 4

H ClC Cl

RT

C C e x r

=

r: [lbmol/(ft3 hr)], energa de activacin: [BTU/lbmol]

Actividades:

1. Construir el flowsheet usando el simulador HYSYS.

2. Disear la columna de destilacin en base al modelo de una columna de destilacin shortcut, siendo la presin

de tope = 20 psia y la presin de fondo = 27 psia, y sabiendo que, la fraccin molar del componente clave

liviano en el fondo es de 0.004 y la del clave pesado en el tope es de 0.014. Asumir que la relacin de reflujo es

5.

3. Determinadas las caractersticas de diseo que debe reunir la columna separadora de propeno, instalar una

columna de destilacin y determinar las condiciones operativas (relacin de reflujo, cargas calricas en

condensador y rehervidor, etc.), en que estar funcionando la columna en base a la especificacin dada de

productos.

4. Comparar los resultados obtenidos en base a dos tipos de paquetes de propiedades diferentes: Soave-Redlich-

Kwong y/o Peng Robinson y un paquete de actividad (Uniquac o Unifac).

P Pr ro ob bl le em ma a 2 23 3 R Re ec cu up pe er ra ac ci i n n d de e P Pa ar ra ax xi il le en no o ( (P Pr ro oc ce es so o M Mo ob bi il l O Oi il l C Co or rp p. .) )

El proceso propone el enriquecimiento del paraxileno contenido en una corriente de aromticos agotada, por ser el

componente de mayor valor, para luego ser recuperado en una concentracin comercial adecuada.

La condicin y composicin de la corriente de aromticos agotada utilizada como alimentacin es: :

Comp. % Molar Condiciones

Ciclohexano 4.8 Caudal msico (Kg/h) 1500

Tolueno 0.2 Presin (Kg/cm2) 1

EtilBenceno 15.0 Temperatura (C) 40

p-Xileno 1.0

m-Xileno 54.4

o-Xileno 24.5 (1) Utilizar a los fines de la simulacin el

Aromticos C9+ (1) 0.1 124-Metil Benceno

Se dispone para el proceso de hidrgeno impuro (Composicin molar H2: 0.8 y Metano: 0.2) a una presin de 5

Kg/cm2 y a una temperatura de 40 C.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 33 de 56

A la alimentacin de hidrgeno (cuyo caudal msico debe ser cuatro veces mayor a la corriente de aromticos para

evitar craqueos) despus de mezclarse con una corriente de livianos que es parte de la salida de un flash posterior

al reactor, se le levanta la presin a 7 Kg/cm2 y posteriormente se mezcla con la alimentacin de aromticos el cual

debe llegar con la misma presin. Para los fines de este ejercicio se ha dispuesto que todos los intercambios

trmicos y el reactor sufran una cada de presin de 0.5 Kg/cm2.

La corriente sube su temperatura 230 C tras intercambiar calor con la corriente de salida del reactor y luego se

calienta a 350 C que es la condicin necesaria para las reacciones. En estas condiciones ingresa a un reactor flujo

pistn de 12 m de longitud y de 2 pulgadas de dimetro que mantiene una temperatura de reaccin en 320 C.

Las reacciones son las siguientes (Concentraciones en lbmol/pie3, velocidad en lbmol/pie3 seg y energa de

activacin en BTU/lbmol):

[ ]

RT

xileno m A

e k C k r xileno p xileno m

27000

8

10

= =

[ ]

RT

xileno o A

e k C k r xileno p xileno o

27000

8

10

= =

[ ][ ]

RT

H MBc A

e k C C k r CH xileno p H no MetilBence

15000

7

2 4 2

10 , 4 , 2 , 1

= = + +

[ ][ ]

RT

H EBc A

e x k C C k r CH CH benceno H o EtilBencen

12000

6

2 3 3 2

10 5

= = + +

La salida del reactor se enfra parcialmente al intercambiar calor con la alimentacin y luego se enfra hasta 15 C

para ingresar al flash liberando la mayor cantidad posible de gases livianos ricos en hidrgeno. Un 50 % de la salida

gaseosa del flash se recicla con la alimentacin de hidrgeno y la salida lquida se enva a la torre de alimentacin.

La finalidad de la torre es lograr que los gases livianos y aromticos de c7 (tolueno y menores) se separen de los

aromticos principales (xilenos) siendo necesario lograr una recuperacin de p-xileno no inferior al 99 %. (presin en

la cabeza 0.2 kg/cm2 menos que la alimentacin y la presin en el fondo igual que la alimentacin)

Una vez resuelto el caso indique qu caudal msico de aromticos se necesita alimentar en la planta para que la

cantidad mnima de paraxileno sea de 1.300 kg/h

P Pr ro ob bl le em ma a 2 24 4 A An ni il li in na a ( (L Lo on nz za a / / F Fi ir rs st t C Ch he em mi ic ca al l C Co or rp p. .) )

El proceso consiste en la obtencin de Anilina a partir de la hidrogenacin

de Nitrobenceno

Anilina

Nitrobenceno

La alimentacin de Nitrobenceno (normalmente contaminada con aromticos) contiene la siguiente composicin:

Componente % Molar

Nitrobenceno 60

Tolueno 25

Benceno 15

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 34 de 56

Se alimentan unos 2000 kg/h a la planta con una temperatura de 52 C y una presin de 4 Kg/cm

2

manomtricos a

una torre con el objeto de obtener la mayor pureza posible de nitro benceno (99.9 % molar). La presin de fondo se

mantiene igual a la de alimentacin y la de cabeza 0.1 Kg/cm

2

menos que aquella.

La otra alimentacin (corriente 3) de planta es hidrgeno puro que llega de tanques a una presin de 5 Kg/cm

2

manomtricos y una temperatura de 40 C. El caudal de esta alimentacin se mantiene con una relacin molar de

5:1 respecto al Nitrobenceno para evitar el cracking trmico.

Se mezcla con el reciclo de H2 generado en el proceso y se comprime a 10 Kg/cm

2

manomtricos.

El nitrobenceno y el hidrgeno se mezclan para luego generar las condiciones trmicas de reaccin. Para ello

intercambian con la salida caliente del reactor de modo de aprovechar esta energa, saliendo a una temperatura de

unos 130 C y luego se acondiciona para reaccionar en un segundo calefactor donde su temperatura se lleva a 190

C antes de ingresar al reactor. Para los fines de este ejercicio debe suponerse que las cadas de presin en todos

los intercambiadores es de 0,5 Kg/cm2.

La reaccin se lleva a cabo con la siguiente cintica:

RT

a

e k

m

Kmol

NitBz k

s m

Kmol

r

1500

5

3 3

10 ] [

= =

(

El reactor es flujo pistn y tiene un volumen de 2 m3 y el dimetro de los tubos de 50 mm y la temperatura de

reaccin se mantiene en 200 C

Una vez que la salida intercambia con la alimentacin se introduce en un enfriador de modo de poder separar la

mayor cantidad de hidrgeno para reciclarlo en la alimentacin. El alumno deber determinar cul es la temperatura

que se debe alcanzar en ese punto para que la composicin de H2 sea lo ms pura posible (mnimo 99.5 % molar).

Se ingresa finalmente a un separador que acta como decantador y flash que permite la separacin de gases por un

lado, la mayor cantidad de agua por otro y una salida de anilina de por lo menos 85 % molar.

2

3

Anilina

agua

Feed

ToBz

NitBz

Proceso de Obtencin de Anilina

NH

2

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 35 de 56

P Pr ro ob bl le em ma a 2 25 5 c ci id do o A Ac cr r l li ic co o

Se necesita obtener cido acrlico (C3H4O) a partir de propileno.

Termodinmica sugerida: NRTL

Rx1: C3H6 +

3

/2 O2 -------- C3H4O + H2O

Rx2: C3H6 +

5

/2 O2 -------- C2H4O2 + CO2 + H2O

cido Actico

Rx3: C3H6 +

9

/2 O2 -------- 3 CO2 + 3 H2O

2

o prop

RT

E

i i

P P e k r

i

=

[P]=kg/cm

2

_g

rx Ei Ki

1 15.000 1.59 x 10

5

2 20.000 8.83 x 10

5

3 25.000 1.81 x 10

8

La alimentacin de propileno puro est disponible en un tanque a 40 C y 0 Kg/cm

2

manomtrica por lo que se le

debe levantar la presin a 3.35 Kg/cm

2

manomtricos. Se necesitan 2600 Kg/h.

El oxgeno es aportado por una corriente de aire (71/29) que entra en una relacin msica de 8:1 respecto al

propileno. El aire llega con 10 C y 40 Kg/cm

2

manomtricos y se descomprime lo suficiente para poder mezclarse

con la alimentacin.

La mezcla se calienta a 160 C al intercambiar con la salida del reactor flujo pistn e ingresa al reactor con una

temperatura de 250 C despus de un calentamiento. Reacciona a una temperatura constante de 306C en un flujo

pistn de 10 m

3

, de 6 m cada tubo y 30 tubos.

Luego de perder temperatura en el intercambio con la alimentacin se enfra posteriormente en otro equipo de

intercambio, de modo de entrar en un flash para obtener un mximo de cido acrlico. El alumno deber evaluar a

qu temperatura sucede esto.

El objetivo final es separar todo el propileno posible que se reciclar a la alimentacin y del lquido deber obtenerse

todo el acrlico.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 36 de 56

P Pr ro ob bl le em ma a 2 26 6 H Hi id dr ro od de ea al lq qu ui il la ac ci i n n

El proceso realiza la hidrodealquilacin de tolueno para la obtencin de benceno segn el diagrama que se adjunta.

Las reacciones son:

[-r

A

]=Kgmol/m

3

seg

C6H5-CH3 + H2 C6H6 + CH4 ] ][ [ 10

1500

5

H T

RT

A

C C e r

=

C6H5- C6H5 + H2 2 C6H6 ] ][ [ 10 8 . 1

4500

7

H D

RT

A

C C e x r

=

La planta cuenta con tres alimentaciones cuyas condiciones son:

Corriente 1 Corriente 2 Corriente 3

Temperatura: 41 C

Presin: 0 Kg/cm

2

Tolueno: 146.3 Kmol/h

Temperatura: 35 C

Presin: 42.2 Kg/cm

2

Hidrgeno: 301.5 Kmol/h

Metano: 33.5 Kmol/h

Temperatura: 271 C

Presin: 42.2 Kg/cm

2

Difenilos: 3.3 Kmol/h

La alimentacin de tolueno fresca se bombea a 50.3 Kg/cm

2

y luego se enva el 94% del caudal hacia el reactor y el

resto a la torre de absorcin N301.

La corriente de H2 se comprime al mismo valor para poder hacer la mezcla con el tolueno y luego se mezcla con una

corriente que retorna (5B) desde N301.

La corriente 6 se comienza a calentar a condiciones de reaccin en el M301 donde recibe parte del calor que trae

8C. La temperatura de salida de 6A es 135 C y pierde 1 Kg/cm

2

en el intercambiador.

La corriente de difenilos se comprime a la presin de 6A para mezclar las alimentaciones y pasa al intercambiador

M302 donde sale con 538 C y sufre una cada de presin de 1.8 Kg/cm

2

.

Se termina de calentar a temperatura de reaccin en el L301a 677 C entrando al reactor con una presin final de

42.5 Kg/cm

2

.

El reactor, de tipo flujo pistn recibe tambin dos corrientes adicionales de recuperacin de reactivos (10C que viene

de O301 y la 13 que viene desde V301 ). La reaccin es isotrmica a 649 C y durante su paso por el reactor la

corriente tiene una cada de presin de 0.5 Kg/cm

2

. Se estima un volumen total de 2 m

3

, y se encuentra construido

con tubos de 5 cm de dimetro y 6 m de longitud.

Para aprovechar su temperatura el efluente del reactor intercambia en M302 (P=0.9 Kg/cm

2

), luego en el M303 con

la salida de fondo de la torre, saliendo a 279 C (P=0.7 Kg/cm

2

), luego en M304 con la alimentacin a la torre

saliendo a 238 C (P=0.9 Kg/cm

2

), luego en M301 (P=0.9 Kg/cm

2

), se termina de enfriar en el M305 saliendo a

41 C (P=1.4 Kg/cm

2

).

En estas condiciones se flashea en 0301. La salida gaseosa se comprime a 48.5 Kg/cm

2

y se divide en tres flujos: el

31% se enva a la torre de absorcin (corriente 11), el 63% se mezcla con la salida de fondo de la torre (corriente

12) y el resto vuelve al reactor K301. La salida lquida se enva a la torre

La corriente 11 se enfra a 41 C en el M306 (P=0.7 Kg/cm

2

) y se alimenta por el fondo de la torre de absorcin

N301 donde se pone en contacto con la corriente 4 que forma parte de la alimentacin fresca. La presin en cabeza

es de 46.8 y la de fondo 47.10 Kg/cm

2

_g, tiene 10 etapas tericas. El objetivo es eliminar cualquier resto de benceno

que pueda tener 11. El fondo de la torre se bombea a 49.2 Kg/cm

2

_g, y se mezcla con la corriente 12, para luego

sumarse a la alimentacin fresca.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 37 de 56

El 74 % de la salida lquida del flash se enva a la torre tras descomprimirse en una vlvula a 17.20 Kg/cm

2

_g y

luego precalentarse en M304 (P=0.7 Kg/cm

2

).

La torre N302 tiene como objetivo obtener la mxima pureza de benceno para lo cual trabaja con las siguientes

presiones: 13.9 y 14.2 Kg/cm

2

_g en cabeza y fondo respectivamente.

Se solicita al alumno que arme el proceso con la informacin suministrada para establecer los parmetros de

operacin en estado estacionario y obtener la mxima pureza del benceno.

3

1

2

4

5

1

A

V

3

0

1

2

A

5

A

5

B

6

3

A

J

3

0

7

M

3

0

1

6

A

8

C

8

D

7

M

3

0

2

7

A

8

8

A

L

3

0

1

7

B

K

3

0

1

M

3

0

3

8

B

2

2

A

M

3

0

4

1

7

1

7

A

M

3

0

5

8

E

O

3

0

1

9

1

0

1

0

A

1

0

B

J

3

0

3

1

0

C

V

L

V

-

1

0

0

V

3

0

2

9

A

1

1

1

2

1

3

M

3

0

6

1

1

A

N

3

0

1

1

4

1

5

N

3

0

2

1

9

2

3

J

3

0

2

1

5

A

P

r

o

c

e

s

o

d

e

D

e

a

l

q

u

i

l

a

c

i

n

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 38 de 56

P Pr ro ob bl le em ma a 2 27 7 D Di im me et ti il lf fo or rm ma am mi id da a ( (T Th he e L Le eo on na ar rd d P Pr ro oc ce es ss s C Co o. .) )

En el diagrama que se adjunta se aprecia el proceso de obtencin de Dimetilformamida, conocida como DMF, de

frmula HCON (CH3)2, a partir de la reaccin de la Dimetilamina (conocida como DMA), de frmula (CH3)2NH, con

monxido de carbono (CO) en un medio catalizado en suspensin en Benceno.

NH (CH3)2 + CO CON (CH3)2

CO DMA

RT

C C e r

4400

7

10

=

[C] = Kgmol/m

3

[r] = Kgmol/s.m

3

El DMA puro se alimenta a 40 C y 0 Kg/cm

2

manomtrica con un caudal de 1000 kg/h. La alimentacin fresca de

CO, que se encuentra disponible a 10 Kg/cm

2

manomtricos y 15 C debe ingresar con un caudal molar igual a la

mitad del correspondiente al DMA.

Para poder mezclarlos antes de ingresar al reactor las presiones se deben equilibrar para lo cual la corriente de CO

se expande a 6 Kg/cm

2

manomtricos y la energa liberada se aprovecha en la primera etapa de compresin del

DMA. La corriente resultante se mezcla con la corriente de DMA recuperada de la planta para luego entrar en la

segunda etapa de compresin donde se lleva al valor final de 10 Kg/cm

2

manomtricos.

En este nivel se mezclan las corrientes de DMA y CO y luego se juntan con la corriente de Benceno que actuar

como medio de transporte y reaccin. El benceno puro entra a una temperatura de 127 C y una presin de 5.5

Kg/cm

2

manomtricos. La cantidad de benceno debe ser de dos veces el flujo molar de la mezcla DMA+CO.

Tambin entra el benceno recuperado con un caudal molar igual al benceno fresco.

La mezcla resultante se precalienta con el efluente del reactor hasta 200 C en un equipo de intercambio que

mantiene una prdida de carga de 0,5 Kg/cm

2

en ambos circuitos. La reaccin se conduce isotrmicamente a una

temperatura de 245 C en un reactor tanque agitado de 2 m

3

(considere que no hay prdida de carga).

Tras el intercambio con la alimentacin los productos ingresan en un flash que separan una fraccin lquida de

Benceno+DMF para ser recirculada al reactor en la cantidad que se mencion antes. La bomba equilibra la presin

de mezcla.

El resto del efluente lquido y el gas se mezclan por cuanto contienen un alto nivel de benceno y DMF para ser

alimentados a la primera torre que debe separar el DMF, con una pureza no inferior a 99 % msico del resto de los

componentes para obtener el producto terminado. Utilice el valor de la presin de alimentacin como presin de

fondo y la correspondiente a la cabeza igual a 0,5 Kg/cm

2

menos que la de fondo.

La otra salida de la torre contiene benceno y DMA por lo que debe pasarse a otra torre para poder recuperar

benceno y por otro lado el DMA, ambos con una pureza de al menos 99 % molar. El 50% del DMA se recircula en

forma directa.

Se le solicita armar el modelo de simulacin planteado e indicar qu caudal msico de DMA se necesita alimentar

para obtener un caudal de DMF de 40 Kmol/h.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 39 de 56

D

i

m

e

t

i

l

f

o

r

m

a

m

i

d

a

(

T

h

e

L

e

o

n

a

r

d

P

r

o

c

e

s

s

C

o

.

)

D

M

A

C

O

2

3

4

5

6

7

9

C

S

T

R

-

1

0

0

G

a

s

L

i

q

B

e

n

c

e

n

o

1

0

1

1

B

e

n

c

e

n

o

R

e

c

6

b

1

2

1

3

1

4

1

6

D

e

s

t

1

F

o

n

d

o

1

D

e

s

t

2

F

o

n

d

o

2

3

b

D

M

A

R

e

c

D

M

A

T

a

n

q

u

e

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 40 de 56

P Pr ro ob bl le em ma a 2 28 8 M Ma ag gn na af fo or rm mi in ng g I I

La primera parte del proceso de Magnaforming tiene como objetivo la obtencin de un corte de hidrocarburos que

generarn los aromticos de benceno, tolueno y xilenos, por lo que interesa separar los C6, C7 y C8. Se utilizar

para la simulacin la termodinmica de Peng Robinson.

La nica reaccin que se produce es la eliminacin del C6H14S un contaminante de los catalizadores de

isomerizacin por lo que se lo hace reaccionar en el K-121 con una conversin del 100 %:

C6H14S +H2 ----> C6H14 +SH2

Las caractersticas de las distintas alimentaciones son las siguientes:

1 17

H2 0 40 Kg/h

C1 0 48 Kg/h

C2 0 55 Kg/h

C3 161,5 68 Kg/h

iC4 750 24 Kg/h

nC4 755 26 Kg/h

C5 3200 39 Kg/h

C6 12228 0 Kg/h

C7 18342 0 Kg/h

C8 34454 0 Kg/h

C9 50649 0 Kg/h

C6H14S 17,5 0 Kg/h

SH2 0 0 Kg/h

TOTAL 120557 300 Kg/h

Presin 0 38,6 Kg/cm2_g

Temp. 38 38 C

Corriente

Presin

Kg/cm2_g

Temp

(C)

Corriente

Presin

Kg/cm2_g

Temp

(C)

Sal. M-101 60 18 34,1 256

2 2,1 149 19 32,3 371

3 1,7 128 20 31,7 371

9 2,2 190 21 30,2

7 5 41 22 28,8 163

6 3,2 92 23 28,1 38

10 2,8 95 Sal. Valv. 8,6

15 3,2 141 27 7,4

13 5,8 41 28 5,7

14 38,6 141 31 6

Prdidas de Carga Kg/cm

2

Kg/cm

2

M-101 0,9 M-106 0,7

M-102 1,2 M-107 1,1

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 41 de 56

El caudal msico de la corriente 26 lo constituye un 0.2 % de la corriente 23

Para las torres debe tenerse en cuenta lo siguiente: la N-101 produce la separacin de C8 y menores por cabeza, la

N-102 separa los C5 y menores por cabeza y la N-121 genera una mejor separacin de C5 por fondo.

2

1

7

8

9

3

4

5

6

1

0

1

1

1

2

1

6

1

3

1

5

1

4

2

0

1

7

1

8

1

9

2

1

2

2

2

4

2

7

2

3

2

5 2

6

2

8

2

9

3

0

3

2

3

1

3

3

J

-

1

0

1

M

-

1

0

6

M

-

1

0

1

M

-

1

0

2

J

-

1

0

8

L

-

1

0

1

N

-

1

0

1

M

-

1

0

3

J

-

1

0

2

O

-

1

0

1

N

-

1

0

2

M

-

1

0

4

O

-

1

0

2

J

-

1

0

4

M

-

1

0

5

J

-

1

2

1

K

-

1

2

1

M

-

1

2

1

L

-

1

2

1

V

L

-

1

2

1

M

-

1

2

2

M

-

1

2

3

O

-

1

2

1

V

-

1

2

1

N

-

1

2

1

M

-

1

2

5

J

-

1

2

2

M

-

1

2

4

O

-

1

2

2

M

-

1

0

7

M

A

G

N

A

F

O

R

M

I

N

G

I

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 42 de 56

P Pr ro ob bl le em ma a 2 29 9 M Ma ag gn na af fo or rm mi in ng g I II I

La segunda parte del proceso de Magnaforming tiene como objetivo la obtencin de aromticos a partir de los

hidrocarburos cclicos saturados. Se utilizar para la simulacin la termodinmica de Peng Robinson.

Las reacciones que se producen con una conversin del 100 % son las siguientes:

1er Reactor: 2do Reactor:

Ciclohexano ----> Benceno + 3 H2 n-Hexano ----> Benceno + 4 H2

Metil Ciclohexano ----> Tolueno + 3 H2 n-Heptano ----> Tolueno + 4 H2

Dimetilciclohexano ----> Xileno +3 H2 n-Octano ----> Xileno + 4 H2

Las caractersticas de las distintas alimentaciones son las siguientes:

1 2 22 23

H2 0 191 3 0 Kg/h

C1 0 479 44 1 Kg/h

C2 0 0 169 1 Kg/h

C3 0 0 642 7 Kg/h

iC4 0 0 452 26 Kg/h

nC4 0 0 609 44 Kg/h

C5 1034 80 2080 461 Kg/h

C6 5220 0 0 0 Kg/h

CC6 5462 0 0 0 Kg/h

C7 9534 0 0 0 Kg/h

MCC6 9693 0 0 0 Kg/h

C8 22466 0 0 0 Kg/h

TOTAL 53409 750 3999 540 Kg/h

Presin 6 20 4,5 4,5 Kg/cm2_g

Temp. 166 38 35 41 C

Corriente

Presin

Kg/cm2_g

Temp

(C)

Corriente

Presin

Kg/cm2_g

Temp

(C)

6 18,2 399 19 11,2 38

9 16,2 488 11 16,9

10 15,8 449 11b 19,5

14 14,1 532 12 15,8

15 13,4 527 24 3,9 87

15a 12,7 490 28 3,2 49

15b 12,3 30a 3,5

18 12,0 250

El caudal msico de la corriente 21 lo constituye un 16 % de la corriente 19 y el correspondiente a la 11 es el 48%

de la corriente 19.

Con el objeto de disear la torre N-151 se cuenta con los siguientes datos: la corriente gaseosa 26 contiene los

hidrocarburos ms livianos que el butano, la 25 esencialmente pentanos y la 28 benceno y superiores. La presin en

la cabeza es 3.5 Kg/cm2_g y la de fondo 3.9 Kg/cm2_g

Se solicita que se ajuste la alimentacin principal para que la cantidad de benceno obtenida sea de 10.000 Kg/h.

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 43 de 56

1

0

a

M

A

G

N

A

F

O

R

M

I

N

G

I

I

1

2

J

1

5

1

1

a

3

4

5

M

1

5

2

6

1

5

a

1

5

b

L

-

1

5

2

9

K

1

5

2

1

0

1

2

1

3

L

1

5

3

1

4

K

1

5

3

1

5

1

5

L

M

1

5

1

1

1

B

M

1

5

3

1

8

M

1

5

4

1

8

A

O

-

1

5

1

1

9

2

0

2

1

1

9

A

V

1

5

1

1

9

B

3

A

1

1

2

2

2

3

2

2

A

2

0

A

2

4

A

V

L

V

-

1

0

0

M

1

5

6

2

4

3

0

3

0

A

N

-

1

5

1

2

6

2

7

M

1

5

8

2

8

UTN Facultad Regional Mendoza Ingeniera Qumica

Utilitarios de Computacin Pgina 44 de 56

P Pr ro ob bl le em ma a 3 30 0 D Di ic cl lo or ro om me et ta an no o

El proceso se vincula con la produccin de Diclorometano por cloracin de metano. Para evitar la formacin de otros