Beruflich Dokumente

Kultur Dokumente

Comparación Entre Los Diferentes Métodos de Cálculo de Los Engranajes Plásticos A La Fractura Del Diente para COMEC 2012

Hochgeladen von

jorgemoyarOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Comparación Entre Los Diferentes Métodos de Cálculo de Los Engranajes Plásticos A La Fractura Del Diente para COMEC 2012

Hochgeladen von

jorgemoyarCopyright:

Verfügbare Formate

1

Comparacin entre los diferentes mtodos de clculo de los engranajes plsticos a la fractura

del diente.

Autores:

Dr. Jorge L. Moya Rodrguez

I

Dr. Jos Alberto Velsquez Prez

II

Dr. Ana Mara Becerra Ferreiro

III

Dr. ngel S. Machado Rodrguez

I

I

Universidad Central Marta Abreu de Las Villas. Facultad de Ingeniera Mecnica. Carretera a

Camajuan km 5.5, Santa Clara 54830, Villa Clara, Cuba. Telfono: (53-42)-281630. Jorge L.

Moya Rodrguez (Email: jorgemr@uclv.edu.cu); ngel S. Machado Rodrguez (Email

angelmr@uclv.edu.cu)

II

Universidad Veracruzana. Sede Xalapa, Xalapa. Veracruz. Mxico. Jos A. Velzquez Prez.

(Email: javp521222@hotmail.com)

III

Universidad Autnoma de Zacatecas. Zacatecas. Mxico. Ana Mara Becerra Ferreiro. (Email:

aferreiro11@yahoo.com.mx).

Resumen

Los engranajes plsticos han ido jugando cada vez ms un papel decisivo no solamente en

aplicaciones de baja potencia, sino tambin en aplicaciones de mediana potencia. Existe una gran

cantidad de materiales polimricos que pueden ser aplicados en transmisiones por engranajes y de

hecho se utilizan para la fabricacin de ruedas dentadas de caractersticas muy disimiles. En la

literatura cientfica existe muy poca informacin disponible sobre las fallas de engranajes plsticos,

mtodos de clculo a resistencia y posibles materiales a emplear con sus respectivas propiedades

mecnicas. En el presente trabajo se hace un anlisis comparativo de los diferentes mtodos de

clculo a la fractura del diente de los engranajes plsticos cilndricos de dientes rectos, describiendo

las caractersticas de los mismos y proponiendo un nuevo mtodo.

Palabras clave: Engranajes, plsticos, fractura

Abstract

Plastic gears have been playing more and more a decisive role not only in applications of low power,

but also in applications of median power. A great amount of polymeric materials exists that can be

applied in gear transmissions and in fact they are used for manufacturing gears of very dissimilar

characteristics. In scientific Literature there are not enough information available about plastic gear

failures, calculation methods and possible materials to use with their mechanical properties. In this

paper a comparative analysis among the different calculation methods to prevent tooth fracture in

plastic gears is carried out, describing their characteristics and proposing a new method.

Key words: Gears, plastics, fracture

Introduccin:

Para los ingenieros mecnicos el uso de engranajes plsticos hoy en da es insoslayable debido al

bajo costo, el bajo peso, la reduccin de ruido y otros parmetros de vital importancia en las

aplicaciones con engranajes.

Mientras existe mundialmente una gran experiencia en el diseo de engranajes metlicos que data de

cientos de aos, los engranajes plsticos son tema de estudio de los Ingenieros Mecnicos de hace

solo unas pocas dcadas. Producto del desconocimiento cuando un engranaje plstico falla

inmediatamente se tiende a culpar a la pobre calidad de estos materiales siendo en realidad de los

proyectistas y constructores que realmente no dominan la teora y practica de los engranajes

plsticos. La primera intencin de todo ingeniero es tratar de reemplazar los materiales metlicos con

materiales plsticos usando el mismo diseo, pero lamentablemente esto no es posible, ya que

2

existen enormes diferencias entre las propiedades mecnicas, mtodos de fabricacin, geometra y

clculo de los engranajes plsticos y los engranajes metlicos. De hecho existe una mayor libertad en

cuanto a forma y modificaciones del diente en los engranajes plsticos.

Caractersticas generales

Los engranajes plsticos se usan fundamentalmente en mecanismos de precisin donde se trasmite

una baja potencia sin embargo hoy en da se puede llegar a potencias de alrededor de 50 Kw. Este

nmero se ha ido incrementando a medida que han surgido nuevos materiales. Entre las ventajas de

estos engranajes se pueden citar las siguientes: bajo peso e inercia, no es necesario la lubricacin,

bajo ruido, compatibilidad con medios hostiles a los engranajes metlicos, posibilidad del uso del

cdigo de colores, lo que reduce errores de ensamblaje y bajo costo. Sin embargo estos engranajes

tambin tienen sus desventajas tales como ineficiencia a elevadas temperaturas, intolerancia a

agentes qumicos en el ambiente y baja resistencia. Existen dos mtodos esenciales para fabricar

engranajes plsticos a travs de moldes de inyeccin y a travs de maquinado. Los engranajes que

se fabrican a travs de moldes de inyeccin generalmente tienen pequeas dimensiones debido a

que los plsticos se contraen mucho a medida que se enfran. Sin embargo los engranajes hechos

por moldes tienen ventajas sobre los maquinados ya que tienen superficies ms duras y ms lisas.

Por otra parte es posible reforzarlos con fibra de vidrio y echarles algunos adhesivos anti friccin. Los

engranajes maquinados pueden tener mayores dimensiones.

Materiales.

Existe una gran cantidad de materiales para fabricar engranajes plsticos, sin embargo se pueden

agrupar en dos grandes grupos: termo plsticos y termo estables. Esta clasificacin depende

esencialmente de las cadenas de polmeros. Si la cadena de polmeros permanece linear y separaba

despus del moldeo que estamos en presencia de un termo plstico, y si la cadena se convierte en

una cadena tridimensional reticulada estamos en presencia de un termoestable. Para seleccionar el

material en el caso particular de los engranajes plsticos hay que basarse en factores tales como:

Absorcin de humedad, resistencia al impacto, resistencia a la traccin y costos.

Dentro de los materiales termoplsticos los ms comnmente usados son:

ABS (Acrylonitrile butadiene styrene) Polycarbonato

Acetal Polyester

Acrylic Polystyreno

Cellulosics Polyurethane

Fluoroplastics Polyvinyl Chloryde.

Nylon

Polyamide imide

Dentro de los termoestables los ms comunes son:

Alkyd Phenolic

Allyl Polyester

Amino Polyurethane

Epoxy

En los ltimos aos tiene una gran aplicacin las resinas Alphatic polyketone (PK) [6] que es lo ltimo

en el desarrollo de polmeros y ofrecen un balance nico de cualidades mecnicas, tribolgicas

qumicas y de moldeabilidad.

No obstante las propiedades mecnicas de los engranajes plsticos difieren de los metlicos, a

manera de ejemplo en la tabla se muestran las propiedades mecnicas del Nylon con un 25% de fibra

de vidrio.

Los materiales termoestables pueden ser usados a temperaturas de operacin ms altas que los

termoplsticos, sin embrago los engranajes hechos de materiales termoplsticos tienen mejor

comportamiento a la fatiga. Actualmente los termoplsticos estn encontrando su mayor aplicacin en

engranajes lubricados con relativamente alta potencia [7].

3

Hoy en da mediante inclusiones de fibra de vidrio se han logrado plsticos con tensiones ltimas a

traccin de 200 a 300 Mpa. A manera de ejemplo en la tabla # 1 se dan las principales propiedades

del Nylon con un 25% de fibra de vidrio

Tabla #1 Propiedades del Nylon con un 25% de fibra de vidrio

Temperatura de uso 40 a 170 C

Tensin de rotura 100 a 160 MPa

Elongacin 3 a 4 %

Resistencia a la flexin 130 a 230 MPa

Dureza Brinell 112 a 122

Coeficiente de expansin trmica lineal 3,5 10

-5

C

Resistencia al impacto 170 J/m

Absorcin de agua en aire hmedo 2,2 a 2,7%

Fallas en los engranajes plsticos:

Los engranajes plsticos tienen diversos modos de fallas, destacndose entre ellos los siguientes [8]

[6]:

Desgaste adhesivo:

Este desgaste se produce debido a las soldaduras intermitentes de pequeas areas de un diente en

el otro diente conjugado, pudiendo en ocasiones desprenderse algunas partculas. Si esta falla ocurre

a un nivel microscpico el resultado es un desgaste pequeo y uniforme. En los plsticos al igual que

en los engranajes metlicos materiales disimiles se comportan mejor al desgaste que materiales

similares. Inclusive en muchas ocasiones es conveniente poner a engranar una rueda plstica con

una metlica. En este caso los dientes de la rueda metlica deben tener un acabado superficial de 0,3

a 0,4 mm. Como se sabe en el desgaste la lubricacin juega un papel importante, ya que mantiene

las superficies separadas e inhibe el mismo. En el caso particular de los engranajes plsticos cuando

engranan dos ruedas plsticas es aconsejable que al menos una de ellas contenga

Politetrafluoroetileno (PTFE), lo cual ayuda mucho a disminuir el desgaste aunque no se usara

lubricacin. Cuando se usa lubricacin en engranajes plsticos con aditivos auto lubricantes no da tan

buenos resultados como en los engranajes metlicos, pero siempre favorece.

Desgaste abrasivo:

Este desgaste tiene lugar cuando partculas de un engranaje o suciedades entran dentro de las

superficies de contacto. El desgaste abrasivo tambin puede ocurrir si uno de los engranajes

(usualmente le metlico, en caso de usarse una rueda metlica) tiene una superficie mas rugosa que

el otro. Las partculas de la superficie mas dura penetran en la superficie de la ms blanda y arrancan

pedazos de material de la superficie. El diseador nunca debe disonar para el desgaste abrasivo, sino

evitarlo.

Picadura:

La picadura es una falla superficial que ocurre cuando se excede el lmite de endurancia del material.

Si las cargas son lo suficientemente altas y los ciclos de tensiones se repiten frecuentemente se

fatigan pociones de la superficie que posteriormente se desprenden. La zona del polo recibe la mayor

tensin y es la ms propensa a la picadura. Esta falla a pesar de ser rara en los engranajes plsticos

puede ocurrir en ocasiones, especialmente si la transmisin est bien lubricada.

Flujo plstico:

La fluencia plstica se produce debido a las altas tensiones de contacto y la accin de rodadura y

deslizamiento que se produce durante el engranamiento. De hecho es una deformacin de la

superficie debido a la fluencia del material de la superficie y de la sub superficie. Debido a que los

plsticos son buenos aislantes y tienen relativamente baja temperatura de fusin tienden a fundirse y

fluir en situaciones donde los engranajes metlicos se comportan bien. El flujo plstico inicial es en la

direccin radial y puede no ser destructivo ya que el mismo puede atenuarse (auto atenuarse).En

casos ms severos el flujo ser en la direccin axial. Luego de la deformacin plstica surge

rpidamente la rotura del diente. El flujo plstico indica que las condiciones de operacin son

4

demasiado severas y la falla es inminente. La auto lubricacin y la lubricacin externa pueden ayudar

a prevenir el flujo plstico, disminuyendo la cantidad de calor generado por la friccin.

Fractura: La fractura es la falla ms comn de los engranajes plsticos y se produce producto de

sobrecargas debido a los ciclos de tensiones aplicados al diente, los cuales sobrepasan el lmite de

endurancia del material. Estos tipos de fractura generalmente ocurren en el radio de redondeo de la

raz del diente y se propaga a lo largo de la base del mismo. Las fracturas en sistemas no lubricados

se deben generalmente a sobrecargas. Fracturas en otras zonas superiores del diente estn

generalmente relacionadas con el desgaste.

Fatiga por ciclo trmico o ablandamiento parcial o global del diente:

Esta falla ocurre cuando se eleva considerablemente la temperatura y por tanto disminuye la

resistencia del material. La falla se produce como una deformacin del diente en la zona polar,

perdindose el paso y en ocasiones doblndose el diente. Esta falla ocurre debido a que las

tensiones de tensin sobre el diente siempre resultan en una especie de histresis de calentamiento

que incrementa considerablemente la temperatura del material, ya que los plsticos son buenos

aislantes.

Geometra:

Existen diversos tipos de engranajes plsticos en cuanto a geometra se refiere: Cilndricos de dientes

rectos exteriores, cilndricos de dientes rectos interiores, cnicos, tornillos sin fin, etc. La mayora de

los ingenieros que incursionan por primera vez en engranajes plsticos eligen engranajes cilndricos

de dientes rectos exteriores. La geometra de los engranajes plsticos tiene particularidades con

respecto a los engranajes metlicos, pero sin lugar a dudas el perfil del diente tradicionalmente usado

en este tipo de engranajes es el evolvente con un ngulo de presin de 20. La Plastic Gearing

Technology, Inc de Manchester [2] ha modificado los patrones de involuta en cuatro formas:

La PGT 1 es la que produce los dientes con la forma ms fuerte y se usa para aplicaciones donde se

requiere la mayor potencia posible para engranajes plsticos. La PGT4 es el otro extremo, es decir la

herramienta que se utiliza para accionamientos de instrumentos de mecnica de precisin.

La norma AGMA [9] por su parte establece adems de la tradicionalmente establecida ( AGMA

PT) contempla adems tres cremalleras adicionales denominadas XPT 2, XPT 3 y XPT 4 . El uso

de estas cremalleras es opcional, ya que las mismas son experimentales, ellas son muy similares a la

cremallera tradicional, solo que incrementan la profundidad de trabajo del diente. A pesar de las

normas existentes en los engranajes plsticos se permite el uso de normas individuales o

particulares, no obstante en el plano de la rueda hay que describir las modificaciones de la

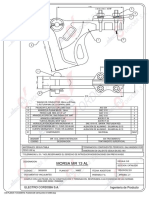

herramienta. [5]. A manera de ilustracin se describe en la figura 1 la cremallera bsica XPT 4

Figura 1. Cremallera XPT 4

t/2 t/2

5

En la tabla 2 se dan los datos correspondientes a las diferentes cremalleras tradicionales usadas por

AGMA e ISO (para modulo unitario).

Tabla #2 Valores de los diferentes parmetros de las cremalleras AGMA e ISO

Parmetro AGMA PT ANSI/AGMA 1003-G93 paso fino ISO 53 ( 1974 )

Paso grueso

Angulo del perfil 20 20 20

Paso circular 3.1416 3.1416 3.1416

Espesor del diente 1.57080 1.57080 1.57080

Addendum 1.00000 1.00000 1.00000

Profundidad Total 2.33000 2.20000 2.25000

Radio de redondeo 0.43032 0.00000 0.30000

Dedendum 1.33000 1.20000 1.25000

Profundidad de Trabajo 2.00000 2.00000 2.00000

Huelgo radial 0.33000 0.20000 0.25000

Form dedendum 1.04686 1.2 1.05261

Espacio entre dientes 1.57080 1.57080 1.57080

Dos aspectos esenciales de la geometra de los engranajes plsticos son el alivio de la punta (Tip

relief). Y el aumento del radio de redondeo del pie del diente.

Figura #2 Cremallera para producir alivio en la cabeza del diente.

El alivio de la punta del diente consiste en el afilamiento o estrechamiento de la cabeza del diente.

Esto se hace debido a que los dientes plsticos se deforman considerablemente durante el

engranamiento y producto de ello los dientes engranan antes de tiempo o chocan con el diente

continuo encajndose la punta de un diente dentro del otro. Es decir le permita al diente deflectarse

sin hacer contacto con el diente adyacente [4]. El aumento del radio de redondeo se debe a que los

engranajes plsticos son muy sensibles a las entallas y con un alto radio de redondeo se elimina el

socavado, preservndose material y por tanto resistencia en la raz del diente. En la figura 2 se

muestra la cremallera que se utiliza para producir el alivio de la cabeza del diente R

ac

es el radio de

redondeo de la cremallera y A

rac

es la altura a la que se comienza a redondear la cabeza de la

cremallera. En la figura 3 se muestra una comparacin entre las tensiones que se producen en los

dientes con radio normal de redondeo y los dientes con un alto radio de redondeo a travs de tres

t/2 t/2

R

a

c

A

R

a

c

6

mtodos: las tensiones calculadas por la ecuacin de Lewis sin tener en cuenta la concentracin de

tensiones, los valores de tensiones calculados por las ecuaciones de Dolan y Broughammer, las

cuales tienen en cuenta el efecto de la concentracin de tensiones y las tensiones calculadas por el

mtodo de los elementos de frontera.

Figura 3 Comparacin entre las tensiones que se producen en dientes con radio de redondeo

amplio y dientes con radio de redondeo normal

Un aspecto importante en la geometra de los engranajes plsticos es el incremento de la distancia

entre centros que debe preverse para el buen funcionamiento de los engranajes debido a la dilatacin

trmica. Este incremento de distancia entre centros se calcula por la siguiente expresin:

( )

2

70

2

2 1

2 1

2 1 1 1

2 1

2 2 1 1 2 1 TI TI

H H w

CT ct

w

R R

M

Z Z

Z M Z M

Z Z

Z Z

T a

T T

a

+

+

(

|

|

.

|

\

|

+

+

+

|

|

.

|

\

|

+

+

+

+

= A o

o o

( 1 )

Donde:

Aa

w

Incremento requerido en la distancia entre centros en mm.

T

CT

Tolerancia combinada total mxima del engranaje en mm

a

w

Distancia entre centros sin tener en cuenta la temperatura en mm

T Temperatura de operacin en C

o - Coeficiente de expansin trmica lineal en mm / mm C

Z numero de dientes

M Expansin debida a la absorcin de humedad en mm / mm

Rti Error de circularidad indicada en los cojinetes.

La tolerancia total combinada es la suma de las tolerancias de los ndices comunes de precisin

(Precisin cinemtica, suavidad de trabajo y contacto entre los dientes)

Correcciones en los engranajes plsticos:

Los engranajes plsticos al igual que los engranajes metlicos son susceptibles de correccin,

logrndose con la misma modificar no solo las proporciones del diente, sino tambin su forma como

se muestra en la figura 4, no obstante queda mucho aun por investigar acerca de la influencia de la

correccin en las diferentes fallas de los engranajes plsticos y en otros aspectos tan importantes

7

como la elevacin de la temperatura durante el funcionamiento. Mientras menor es el nmero de

dientes, mayor es la influencia de la correccin en la forma del perfil. Sin lugar a dudas las

correcciones pueden favorecer grandemente la resistencia a una de las fallas mas importantes de los

engranajes plsticos que es la fractura del diente.

Figura 4 Modificacin del perfil del diente de acuerdo a la correccin.

Mtodos de clculo: Existen varios mtodos de clculo para determinar las dimensiones de un

engranaje plstico cilndrico de dientes rectos exteriores para satisfacer determinados requisitos de

potencia y velocidad. Los tres ms importantes son los de Dvorak [2], Kelley [6] y Faires [3]. A

continuacin se describe cada uno de ellos

Mtodo de clculo segn Dvorak:

( )

| |

S

S

S

FYV

WPC V

S s

+

=

6 55

( 3 )

Donde:

S Tensin actuante en la base del diente en lb/pulg

2

V Velocidad del polo en pie/min

P Diametral pitch

C

S

Factor de servicio segn la tabla # 4

F Ancho del diente en pulgadas.

Y Factor de forma o factor de Lewis.

[ S

S

] Tensin admisible en lb/pulg

2

Tabla #4 Factores de Servicio

Tipo de Carga 8 10 h / da 24 h / da Intermitente ( 3 h /

da )

Ocasional ( 0,5 h /

da)

Constante 1 1,25 0,80 0,50

Choques ligeros 1,25 1,50 1 0,80

Choques medios 1,50 1,75 1,25 1

Choques fuertes 1,75 2 1,50 1,25

Un aspecto aun por investigar dentro de los engranajes plsticos es los valores que toma el factor de

forma de los dientes producidos con cremalleras no normalizadas o especiales. Para la cremallera

AGMA estandarizada el factor de Lewis se determina por la tabla # 5

8

Tabla #5 Factor de Forma segn [ 2 ]

Nmero de dientes Dientes de involuta de 20 Dientes de involuta de 20 cortos.

12 0,245 0,311

14 0,276 0,339

16 0,295 0,361

18 0,308 0,377

20 0,320 0,393

22 0,330 0,405

26 0,346 0,424

30 0,358 0,437

34 0,371 0,446

38 0,383 0,456

43 0,396 0,462

50 0,408 0,474

Los valores de las tensiones admisibles [ S

S

] aparecen en la tabla # 6.

Tabla #6 Valores de las tensiones admisibles para engranajes plsticos a 70F en lb/pulg

2

Plstico Normal Reforzado con fibra de vidrio

ABS 3000 6000

Acetato 5000 7000

Nylon 6000 12000

Policarbonato 6000 9000

Polister 3500 8000

Poliuretano 2500 -

La forma de trabajar con la expresin es colocar la tensin admisible, asumir un paso diametral y

despejar el ancho de cara del diente necesario para trasmitir la potencia dada. Se puede ir alternando

con los valores de P y F.

Mtodo de clculo segn Kelley:

| | o o s =

fY

FP

(4)

Aqu:

o -Tensin actuante en el pie del diente en lb/pulg

2

[o] Tensin admisible del material en lb/pulg

2

f Ancho del diente en pulg.

F Fuerza tangencial trasmitida en libras.

Y Factor de forma del diente.

Mtodo de Faires:

Este mtodo contempla los siguientes clculos:

Primeramente se calcula la carga dinmica a travs de la siguiente expresin:

( )

V

F V

F

t

d

82 , 0 200

28 , 3 200

+

+

= (6)

Donde:

9

Fd Carga dinmica en Kg

V Velocidad del polo del engranaje en m/min

Ft Fuerza tangencial actuante sobre el diente en Kg.

Esta carga dinmica posteriormente se iguala a la carga actuante segn la ecuacin de Lewis, es

decir Fd = Fs

10

SbYm

F

S

= (7)

Donde:

S Esfuerzo de clculo en Kg / cm

2

que depende del modulo, del material y del numero de ciclos.

b Ancho de la rueda en cm.

m Modulo en mm.

Y - Factor de Lewis segn tabla # 7 en dependencia de donde se considere aplicada la carga.

Asumiendo un valor del modulo se puede despejar el ancho de cara b necesario para trasmitir la

potencia dada.

Finalmente se iguala la carga dinmica a la carga de desgaste y se despeja el ancho necesario.

Fd = Fw.

Fw = Dp

.

b

.

Q

.

Kg (8)

Q =

Dp Dg

Dg 2

+

(9)

Donde:

Dg Dimetro primitivo del la rueda, cm

Dp Dimetro primitivo del pin, cm

b ancho de los dientes, cm

Kg Factor del material, que se determina por la siguiente ecuacin

kg =

|

|

.

|

\

|

|

|

.

|

\

| |

Eg

1

Ep

1

4 , 1

) sen( s

2

(10)

s tensin admisible a contacto en kg/cm

2

| - ngulo de presin

Ep, Eg modulo de elasticidad en kg/cm

2

del pin y la rueda respectivamente.

De los anchos de cara obtenidos por la ecuacin de Lewis y por la ecuacin del desgaste se toma el

mayor.

Tabla #7 Valores del factor de Lewis segn mtodo de Faires

Num Dient Carga en la punta Carga en el centro

Angulo 14.5 20 14.5 20

10 0.176 0.201

11 0.192 0.226

12 0.21 0.245 0.355 0.415

13 0.223 0.264 0.377 0.443

14 0.236 0.276 0.399 0.468

10

15 0.245 0.289 0.415 0.49

16 0.255 0.295 0.43 0.503

17 0.264 0.302 0.446 0.512

18 0.27 0.308 0.459 0.522

19 0.277 0.314 0.471 0.534

20 0.283 0.32 0.481 0.544

21 0.289 0.326 0.49 0.553

22 0.292 0.33 0.496 0.559

23 0.296 0.333 0.502 0.565

24 0.302 0.337 0.509 0.572

25 0.305 0.34 0.515 0.58

26 0.308 0.344 0.522 0.588

27 0.311 0.348 0.528 0.592

28 0.314 0.352 0.534 0.597

29 0.316 0.355 0.537 0.602

30 0.318 0.358 0.54 0.606

32 0.322 0.364 0.547 0.617

33 0.324 0.367 0.55 0.623

35 0.327 0.373 0.556 0.633

37 0.33 0.38 0.563 0.645

39 0.335 0.386 0.568 0.655

40 0.336 0.389 0.57 0.659

45 0.34 0.399 0.579 0.678

50 0.346 0.408 0.588 0.694

55 0.352 0.415 0.596 0.704

60 0.355 0.421 0.603 0.713

65 0.358 0.425 0.607 0.721

70 0.36 0.429 0.61 0.728

75 0.361 0.433 0.613 0.735

80 0.363 0.436 0.615 0.739

90 0.366 0.442 0.619 0.747

100 0.368 0.446 0.622 0.755

150 0.375 0.458 0.635 0.779

200 0.378 0.463 0.64 0.787

300 0.382 0.471 0.65 0.801

Cremallera 0.39 0.484 0.66 0.823

Mtodo propuesto por los autores:

La condicin de resistencia de una pareja de engranajes plsticos est dada por la siguiente

expresin:

| | o o s =

mbY

n FC

S

(11)

Donde:

o - Tensin actuante en el pie del diente en Mpa.

[o] Tensin admisible del material en Mpa.

F Fuerza tangencial aplicada sobre el diente en Newtons

11

Cs Factor de servicio segn tabla 4

Y Factor de Lewis segn tabla 5

m Modulo en mm

b Ancho del diente en mm

n Factor de seguridad

Los valores de tensiones admisibles dependen del material a utilizar. En sentido general a manera de

recomendacin los valores de tensiones admisibles se pueden tomar segn la tabla # 8

Tabla 8. Valores de las Tensiones admisibles

Material Normal Reforzado con fibra de vidrio

ABS 27,7 55,4

Acetato 45,5 64

Nylon 63,7 127,4

Policarbonato 63,7 82

Polister 32 73

Poliuretano 23 -

El factor de seguridad se puede tomar entre 1 y 1,7 segn la experiencia de los autores. Los valores

mayores se toman para las aplicaciones de mayor potencia y temperatura.

Conclusiones:

+ La seleccin adecuada del material plstico para fabricar una pareja de engranajes es un aspecto

decisivo y al cual el diseador debe prestar cuidadosa atencin

+ Las fallas de los engranajes plsticos tienen un carcter muy similar a las de los engranajes

metlicos, aunque en el caso de los plsticos hay que tener en cuenta aspectos tan importantes

como la elevacin de la temperatura y el ablandamiento y deformacin del material.

+ En los engranajes plsticos la geometra juega un papel fundamental, ya que se pueden hacer

modificaciones que no siempre se pueden hacer en los engranajes metlicos.

+ Existen diferentes mtodos de clculo para determinar las dimensiones de los engranajes

plsticos en funcin de la solicitacin de potencia, arrojando resultados diferentes para cada

mtodo.

+ El mtodo de clculo propuesto por los autores ha dado resultados satisfactorios avalados por la

prctica industrial.

+ Cuando se calculan engranajes plsticos que se fabricaran con modificaciones de la cremallera

deben desarrollarse los clculos de los factores de forma de acuerdo a la geometra especifica de

los dientes generados.

+ El uso de las correcciones del dentado puede alargar considerablemente la vida de los

engranajes plsticos, esencialmente aumentando la resistencia a la flexin que es la falla

fundamental.

Bibliografa:

1. Bell Van laanen Julie. Designing with plastics . Mechanical Engineering Diciembre 1995.

2. Dvorak Paul. More Bite for Plastic Gears. Machine Design. Enero 1988.

3. Faires Virgil M. Diseo de Elementos de Mqinas. Editorial Limusa . Mexico 1996

4. Fritzinger Dan. Basic Training for plastic gears.

5. Fritzinger Dan. What to put on part prints of plastic gears.Machine Design. Noviembre 1998.

6. Kelley Jhon W. Polymers get in gear. Machine Design 1997

7. Smith Zan. Gearing up plastics. Mechanical Engineering Setiembre 1998.

8. What wears out plastic gears. Machine Design. Agosto 1996

9. Agma 1006 AXX. ToothProportions for plastic gears.

Das könnte Ihnen auch gefallen

- Taller 4 Trabajo y EnergíaDokument5 SeitenTaller 4 Trabajo y EnergíaJuldor ReiranNoch keine Bewertungen

- Cálculo de Entalpías MolaresDokument51 SeitenCálculo de Entalpías MolaresNelson Estela ValenzuelaNoch keine Bewertungen

- 01 Sistema IndirectoDokument15 Seiten01 Sistema IndirectoPiero ManrriqueNoch keine Bewertungen

- Yeso en Cielo Raso - CompressDokument14 SeitenYeso en Cielo Raso - CompressDaNoch keine Bewertungen

- Taller de Reapso de Física de 3 Periodo 7°Dokument5 SeitenTaller de Reapso de Física de 3 Periodo 7°LUCIA OLIVEROSNoch keine Bewertungen

- Morse MR13 de aluminio para sujeción de conductoresDokument1 SeiteMorse MR13 de aluminio para sujeción de conductoresValen CastilloNoch keine Bewertungen

- Anexo Procedimiento Nro 3Dokument3 SeitenAnexo Procedimiento Nro 3santiago barrionuevoNoch keine Bewertungen

- Manual de EMovDokument25 SeitenManual de EMovalexander_osorio_1Noch keine Bewertungen

- QUIMICADokument1 SeiteQUIMICASandra Milena Yañez JimenezNoch keine Bewertungen

- MATERIAL IV Semana 4 Diseño de EscaleraDokument8 SeitenMATERIAL IV Semana 4 Diseño de EscalerasoledadNoch keine Bewertungen

- Procedimiento de Seguridad para Desmontaje y Montaje de LlantasDokument10 SeitenProcedimiento de Seguridad para Desmontaje y Montaje de LlantasAna Milena Rojas100% (1)

- PT=710mmHg tR=4°C Ps=6,1mmHgDokument5 SeitenPT=710mmHg tR=4°C Ps=6,1mmHgRocio BedogniNoch keine Bewertungen

- Perfil Tortel PDFDokument65 SeitenPerfil Tortel PDFPaula CidNoch keine Bewertungen

- Restauracón Del Puente BaltaDokument10 SeitenRestauracón Del Puente BaltaJUAN ALEXIS SANCHEZ PICONNoch keine Bewertungen

- Ficha Técnica GENERAL PIETRATTODokument3 SeitenFicha Técnica GENERAL PIETRATTOAnglica VargasNoch keine Bewertungen

- Caracteristicas de Un Camion t3s3Dokument6 SeitenCaracteristicas de Un Camion t3s3Anderson Quispe AlarconNoch keine Bewertungen

- Informe Tecnico - R220lc-9s-PosadaDokument9 SeitenInforme Tecnico - R220lc-9s-PosadaYamilaNoch keine Bewertungen

- ABT-PETS-APM-SST-SE1.7Ha-003 - Montaje de Transformador de PotenciaDokument24 SeitenABT-PETS-APM-SST-SE1.7Ha-003 - Montaje de Transformador de PotenciaPilar MezaNoch keine Bewertungen

- Internet de Las CosasDokument4 SeitenInternet de Las CosasAbelNoch keine Bewertungen

- HTTPWWW Espatentes Com - PDF - 2126821 - t3Dokument9 SeitenHTTPWWW Espatentes Com - PDF - 2126821 - t3Sebastian LemosNoch keine Bewertungen

- Practica CalificadaDokument4 SeitenPractica Calificadajavir9Noch keine Bewertungen

- Cristalería y Equipo de LaboratorioDokument7 SeitenCristalería y Equipo de LaboratorioFrancis Vallecillo PadillaNoch keine Bewertungen

- 04 Acu ElectricasDokument38 Seiten04 Acu ElectricasDaniel Diaz MonNoch keine Bewertungen

- Balanceo de Ecuaciones Por Metodo de RedoxDokument14 SeitenBalanceo de Ecuaciones Por Metodo de RedoxFrank Walter Livisi EstradaNoch keine Bewertungen

- Pileta API InformeDokument29 SeitenPileta API InformeVeronica Soledad Veizaga GutierrezNoch keine Bewertungen

- Técnico electricidad industrial Mijaél VidaurreDokument4 SeitenTécnico electricidad industrial Mijaél VidaurreMijael Vidaurre VeraNoch keine Bewertungen

- Creación de pista y veredas en CupicheDokument15 SeitenCreación de pista y veredas en CupicheRudy Alanya LeonNoch keine Bewertungen

- El Generador SincronoDokument11 SeitenEl Generador Sincronodiego nuñezNoch keine Bewertungen

- Instalación de radiador modelo Europa C-Xian N en vivienda de C/CanariasDokument2 SeitenInstalación de radiador modelo Europa C-Xian N en vivienda de C/Canariasjosele123Noch keine Bewertungen

- Asme B30.2-2005Dokument45 SeitenAsme B30.2-2005alexanderNoch keine Bewertungen