Beruflich Dokumente

Kultur Dokumente

Aceros Taerea 2

Hochgeladen von

Wilmer Michael Uc CamaraOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Aceros Taerea 2

Hochgeladen von

Wilmer Michael Uc CamaraCopyright:

Verfügbare Formate

MATERIA:

Materiales y manufactura

TAREA 1

Mtodo directo de interpolacin

PROFESOR:

Abraham Corts Hernndez

PRESENTA:

Wilmer Michael UC Camara

5 grupo 2

Chapingo, Mxico, a 23 de abril del 2013

n los ltimos aos, la produccin del acero a nivel mundial ha tenido cambios significativos. Actualmente existen en el mercado nacional e internacional una gran variedad de tipos de acero que se usan profusamente en la industria de la construccin, naval, mecnica, petrolera y en diversas estructuras especiales, y que evolucionaron debido a las necesidades derivadas de los avances tecnolgicos acelerados en los diversos campos de la ingeniera. Decodificacin de nmeros El nmero de cuatro dgitos asignado a los diversos grados es un cdigo que describe el acero. El primer dgito, el "1", indica un acero al carbono. El segundo dgito, el "0", indica que no hay modificaciones en la aleacin. Los dos dgitos finales se relacionan a la cantidad de carbono en el acero acabado (porcentaje de carbono); dicha cantidad determina la resistencia y la ductilidad de la aleacin final.

Para clasificar el acero se pueden utilizar varios mtodos: MATERIALES Y MANUFACTURA Pgina 2

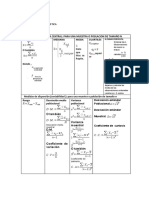

a) Segn el contenido de carbono :se clasifican de dos formas como hipoeutectoides ,eutectoides,hipereutectoides;obien de bajo carbono ,medio carbono y alto carbono b) Segn su utilizacin: generalmente se refiere al uso final que se le dar al acero ,como acero para maquinas ,para resortes, para calderas ,estructural o acero para herramienta c) Segn el mtodo de fabricacin o manufactura: este da lugar a acero Bessemer, de hogar abierto, de horno elctrico, de crisol, acero al oxigeno,etc. d) Segn su composicin qumica: este mtodo indica por un sistema numrico el contenido aproximado de los elementos importantes en el acero. Clasificacin de los aceros segn el contenido de carbono Los aceros se denominan hipoeutectoides cuando su contenido de carbono varia de 0 al0.87%; eutectoides, cuando el carbono alcanza el 0.88%e hipereutectoides, si el contenido de carbono oscila de 0.88 al 1.70%. El porcentaje de carbono en las fundiciones clasifica a estas como de: hipoeutecticas, si su contenido carbono es de 1.7% a 4.3%; eutcticas, cuando el porcentaje de carbono es de 4.3% y de hipereutecticas si contiene de 4.3% a 6.67 % de carbono.

Tipos de acero

Algunas veces, los aceros se clasifican con base en el amplio rango contenido de carbono, como sigue: Aceros de bajo carbono: contenidos en el rango desde 0 hasta 0.25 % de carbono Aceros de medio carbono: de 0.25% a o.55% de carbono Aceros de alto carbono: ms de 0.55% de carbono ACERO PARA MAQUINARIA Son generalmente aceros de baja aleacin utilizados para la construccin o reparacin de maquinaria en general. Existen varias familias de Aceros Maquinaria designados as en

MATERIALES Y MANUFACTURA

Pgina 3

funcin a los elementos aleantes de mayor presencia en su composicin qumica. Las familias ms conocidas son: Aceros al Carbono Aceros al Nquel Aceros al Cromo-Nquel Aceros al Molibdeno Aceros al Cromo-Nquel- Molibdeno Aceros al Silicio-Manganeso Principales Aplicaciones: Ejes, Engranes, Guas, Tornillos sin fin , Bujes, Tornillos , Pines , Sellos, Rodos, etc. Acero AISI-SAE 1018 (UNS G1018) Descripcin: Este acero de bajo - medio carbono tiene buena soldabilidad y ligeramente mejor maquinabilidad que los aceros con grados menores de carbono. Se presenta en condicin de calibrado (acabado en fro). Debido a su alta tenacidad y baja resistencia mecnica es adecuado para componentes de maquinaria. Tambin es muy importante debido a su de bajo costo. Normas involucradas: ASTM A 108 Propiedades mecnicas: Dureza 126 HB (71 HRb), Esfuerzo de fluencia 370 MPa. (53700 PSI), Esfuerzo mximo 440 MPa. (63800 PSI), Elongacin mxima 15% (en 50 mm), Reduccin de rea 40%, Modulo de elasticidad 205 GPa (29700 KSI), Maquinabilidad 76% (AISI 1212 = 100%) Propiedades fsicas: Densidad 7.87 g/cm3 (0.284 lb/in3). Propiedades qumicas: 0.15 0.20 % C, 0.60 0.90 % Mn, 0.04 % P mx., 0.05 % S mx. Usos: se utiliza en operaciones de deformacin plstica como remachado y extrusin. Se utiliza tambin en componentes de maquinaria debido a su facilidad para conformarlo y soldarlo. Piezas tpicas son los pines, cuas, remaches, rodillos, piones, pasadores, tornillos y aplicaciones de lmina Acero 1045 1045 es un acero de medio carbono hecho con 0,45% de carbono. Es ms fuerte que los aceros de bajo carbono, pero no tan fcil de soldar, y puede ser templado por enfriamiento. Su lmite elstico es mucho ms alto que el del 1018: 76900 psi (530 MPa). Entonces si el acero tiene que flexionarse y volver a su forma original, el acero 1045 sera preferible al 1018. El alargamiento del acero 1045 es del 12%, as que si necesitas una pieza que se extienda sin romperse, el 1018 es una opcin mejor que 1045. Caractersticas Estos son aceros al medio carbono, procesado en horno elctrico. En alto contenido de carbono les imparte mejores propiedades de resistencia que el 1018. Las barras laminadas en caliente usadas en la manufacturera de estos aceros son de calidad especial. La mayora de las barras son estiradas en fro, aunque algunas medidas grandes son torneadas y pulidas. Cuando un alto grado de seguridad dimensional y rectitud se requiere, se recomienda usar MATERIALES Y MANUFACTURA Pgina 4

la

"flecha

de

precisin",

la

cual

es

producida

por

rectificacin

pulido

Aplicaciones El acero 1045 AISI es uno de los aceros ms baratos que contienen la suficiente cantidad de carbono como para ser endurecido. Tiene buena resistencia y tenacidad relativas pero es muy fcil de soldar. Se usa en la industria de la construccin, y tambin como material de ingeniera. Como tiene un contenido medio de carbono, puede usarse para hacer cuchillos. Estos aceros se usan cuando se requiere una mayor resistencia de la que puede obtenerse de aceros al bajo carbono, y responde al tratamiento trmico y una extensa gama de propiedades se puede obtener. Entre sus aplicaciones se incluyen flechas, partes de mquinas,pernos,piones,engranes,etc. Anlisis Qumico: C=0.45-0.50, S=0.05Max, Mn=0.60-0.90, P=0.04Max

Propiedades mecnicas El acero 1045 tiene una densidad, o masa por unidad de volumen, de 7,7 a 8,03 kg por metro cbico. Tiene una resistencia a la traccin de 585 Mpa y un lmite elstico de 505 Mpa. Puede elongarse hasta el 12% de su longitud antes de romperse y tiene una dureza de 170 HB. Adems, el acero tiene un coeficiente de expansin trmica de 10^-6 metros por grado Celsius. Resistencia a la Traccin (95,000 Lbs/Pul2) 6,670 Kg/cm2 Punto de Cedencia (85,000 Lbs/Pul2) 5,970 Kg/cm2 Alargamiento en 5.08 cm (2") 15% Redondo estirado en fro de (1") 2.54cm Reduccin del rea 35% Dureza Brinell 187 Maquinabilidad Tiene un rango de 65% tomando el B-1112como 100%. El promedio de la velocidad superficial de corte es entre 95 y 105 pies/min. 29-32 m/min Soldabilidad Debido a su alto contenido de carbono, estos aceros no son realmente soldables. Con secciones delgadas y flexibles, la soldadura elctrica de gs puede usarse sin precalentamiento pero en materiales arriba de 1/5 hasta 3/5", 12.7 - 19.0 mm de espesor, el precalentamiento es necesario para mejorar la resietencia equivalente en la soldadura, se recomienda usar una baja aleacin. Un relevado de esfuerzos despus de la soldadura es recomendable. El grado de la soldadura a usar depender del espesor de la seccin, diseo, requerimiento de servicio, etc. Endurecimiento

MATERIALES Y MANUFACTURA

Pgina 5

El acero 1045 AISI tiene una temperatura mxima de calentamiento seguro de 1300 F (704 C). Se normaliza calentndolo a una temperatura de entre 1575 y 1650 F (857 a 885 C) hasta que la temperatura sea uniforme en todo el acero. Se deja enfriar en el horno luego de apagarlo. El acero se endurece calentndolo a una temperatura de entre 1500 y 1600 F (816 a 871 C) durante 10 a 15 minutos cada 25 mm de seccin transversal. Luego de ser calentado, se templa en un bao de salmuera. Este acero es esencialmente para templar el agua, pero puede ser templado en aceite. Las temperaturas de templado recomendadas son 1550 F, 842 C para aceite. Puede obtenerse una amplia gama de propiedades mecnicas templndolo a diferentes temperaturas entre: 700 - 1300 F, 371 - 704 C Evitar templar entre: 500 - 700 F, 260 - 371 C

Acero SAE 1070 Un acero SAE 1070 se lo puede llevar 60HRc de dureza pero queda frgil como un vidrio y rompe con facilidad, pero al revenirlo y llevarlo a 45 o 50HRc mantiene una buena dureza y adems es elstico como un resorte. El acero de alto contenido de carbono se templa fcilmente calentndolo a 800 850 y enfrindolos bruscamente, es decir al calentar las molculas se dilatan y al enfriarlo se contraen, quedando as duro y frgil. El temple es aconsejable hacerlo en hornos de atmsfera controlada, para que no ingrese oxgeno y no produzca descarburacin, o sea prdida de carbono. El enfriamiento se debe hacer en aceite para temple porque es parejo y no deforma. Si se hiciera en agua, podra producir fisuras y torsiones por lo rpido del enfriamiento. Composicin qumica: C = 0,70%, Mn = 0,75%, P = 0,04% max, S = 0,05% max Propiedad Densidad Mdulo de elasticidad 7,872 * 10 201 Valor en unidad mtrica kg / m GPa C J / (kg * K) W / (m * K) Ohm * m MPa MPa % RB MPa Pgina 6

La expansin trmica (20 12,1 * 10 -6 C) Calor especfico 490 La conductividad trmica Resistividad elctrica Resistencia a la traccin (dibujado en fro y recocido) Lmite elstico (estirado en fro y recocido) Elongacin (estirado en fro y recocido) Dureza (estirado en fro y recocido) Resistencia a la traccin 51,2 1.68 * 10 -7 640 495 10 91 703

MATERIALES Y MANUFACTURA

(laminado en caliente) Lmite elstico (laminado 385 en caliente) Elongacin (laminado en 12 caliente) Dureza (laminado en 94 caliente) MPa % RB

Acero 1080 Tabla de valores de resistencia, ductilidad y dureza. Lmite de N SAE o Resistencia a la traccin fluencia AISI Rm Re Kgf / mm2 Mpa Kgf/mm2 Mpa 1080 98,6 966,9 59,8 586,4

Alargamiento Dureza en 50 mm Brinell % 12 293

Composicin qumica Designacin AISI C Mn No resulfurizados mximo de manganeso: 1,00 % 1080 0,75 - 0,88 0,60 - 0,90

P (max) 0,040

S (max) 0,050

Ataque: Picral (composicin: cido pcrico 4grs., etil o alcohol de metileno (95% o absoluto) 100ml.) Aumento: 200X Barra de acero, laminada en caliente, austenizada a 1049C por media hora y enfriada en el horno (27,7C por hora). La estructura es perltica, con algo de cementita esferoidal. Acero A36 El acero A36 es una aleacin de acero al carbono de propsito general muy comnmente usado en los Estados Unidos, aunque existen muchos otros aceros, superiores en resistencia, cuya demanda est creciendo rpidamente.1 La denominacin A36 fue establecida por la ASTM (American Society for Testing and Materials). Propiedades El acero A36, tiene una densidad de 7860 kg/m (0.28 lb/in). El acero A36 en barras, planchas y perfiles estructurales con espesores menores de 8 plg (203,2 mm) tiene un lmite de fluencia mnimo de 250 MPA (36 ksi), y un lmite de rotura mnimo de 410 MPa (58 MATERIALES Y MANUFACTURA Pgina 7

ksi). Las planchas con espesores mayores de 8 plg (203,2 mm) tienen un lmite de fluencia mnimo de 220 MPA (32 ksi), y el mismo lmite de rotura pero de todos modos se rompe Usos Formas El acero A36 se produce en una amplia variedad de formas, que incluyen: Planchas Perfiles estructurales Tubos Barras Lminas Platinas ACERO PARA HERRAMIENTAS Estos aceros deben de poseer fundamentalmente las siguientes propiedades: Alta resistencia al desgaste (tanto en frio como en caliente); elevada tenacidad y poca distorsion al ser sometidos a tratamientos trmicos. Entre los careos comunes, esas propiedades se logran adecuadamente, dentro de ciertos lmites, con el acero SAE 1095, cuyas caractersticas se .mejoran resultados se obtienen con variantes de dichos acero que son designadas, por la norma SAE, con la letra W, seguido de un nmero.

Los aceros W pueden ser considerados comunes, aunque a veces se especifican pequeos contenidos de elementos adicionales. Cuando en una aplicacin determinada las propiedades de los aceros W no satisfacen las exigencias impuestas, se debe recurrir a aceros especiales. Estos pueden ser clasificados, de acuerdo con las propiedades que ms interesan en cada caso, del modo siguiente: 1) Aceros de corte rpido 2) Aceros para trabajos en frio 3) Aceros para trabajo en caliente 4) Aceros resistente al choque La tabla anterior indica las caractersticas de los aceros ms empleados dentro de cada uno de dichos grupos. En los aceros de corte rpido, los elementos fundamentales so el tungsteno y el molibdeno. Estos elementos confieren a los aceros a una elevada dureza, a las temperaturas que se MATERIALES Y MANUFACTURA Pgina 8

desarrollan durante las operaciones de mecanizado, cuando esta se realiza a gran velocidad.por ello estos aceros de denominan de corte rpido. Las cantidades de tungsteno y molibdeno varan mucho en los distintos aceros de corte rpido, no siendo necesario que ambos estn presentes simultneamente. Otros elementos que se adicionan a los aceros de corte rpido, para aumentar su dureza, son el cromo el vanadio y el cobalto. Los aceros especiales para trabajos en frio, se caracterizan por su gran dureza y su baja deformacin durante los tratamientos trmicos salen ser elemento importante porque permite el temple en el aire, lo cual reduce las deformaciones. Muchos aceros indeformables tienen un contenido nominal del 5%.otros de mayor precio ,contienen hasta el 12% de cromo mientras con menor grado de indeformidad ,puede usarse acero de bajo contenido de elementos adicionales ,estos ltimos deben ser templados en aceite, por no ser suficiente el enfriamiento en aire. Todos los aceros para trabajo en frio tienen contenido de carbono del orden del 1%, para asegurar dureza elevada despus del temple. Los aceros para trabajo en caliente, y los resistentes al choque, tienen en comn relativamente bajo contenido de carbono. La presencia de tungsteno o molibdeno es imperiosa en los aceros de trabajo caliente, pero es menos importante en los aceros resistentes al choque. Mtodo de clasificacin de los aceros para herramientas 1.-uno es segn los medios de templado que se usen, como aceros templados en agua, aceros templados en aceite y aceros al aire. 2.-el contenido de la aleaciones otro medio de clasificacin, como aceros al carbono para herramientas aceros de baja aleacin para herramientas y aceros de media aleacin para herramientas. 3.-un ltimo mtodo de agrupacin es basado en el empleo de acero para herramientas, como aceros para trabajo en caliente, aceros resistentes al impacto aceros de alta velocidad, aceros para trabajar en frio. El mtodo de identificacin y tipo de clasificacin de los aceros para herramienta adoptado por la AISI (AMERICAN IRON AND STEEL INDTITUTE) tiene en cuenta el mtodo de templado, aplicaciones y caractersticas particulares y acero para industrias especficas .los aceros para herramienta que ms se utilizan se han agrupado en siete grupos y cada grupo o subgrupos le ha asignado una letra del alfabeto, como sigue:

MATERIALES Y MANUFACTURA

Pgina 9

MATERIALES Y MANUFACTURA Pgina 10

MATERIALES Y MANUFACTURA Pgina 11

MATERIALES Y MANUFACTURA Pgina 12

A continuacin se enlistan los aceros grado herramienta de mayor utilidad: Acero SW55 (Similar AISI Tipo O1) Acero grado herramienta (trabajo en frio) Anlisis qumico tpico

Carbono Manganeso Azufre Fsforo Silicio Cromo Tungsteno Descripcin

0.90 1.00 0.03 mximo 0.30 mximo 0.30 0.50 0.50

MATERIALES Y MANUFACTURA Pgina 13

Acero herramienta que presenta alta estabilidad en el tratamiento trmico, para propsitos generales, endurecido en aceite. Ideal para la fabricacin de herramientas y dados. Aplicaciones Resulta ideal para los dados deformados, laminacin, matrices de recorte, mandriles, matrices de estampado, husillos etc. Tratamiento trmino Recocido: Para el recocido, el acero se debe empacar en un contenedor, usando un compuesto neutral como empaque, o deber ser colocar en un horno de atmsfera controlada. Calentar uniformemente hasta 760 / 788Cmantener hasta que toda la masa tenga la misma temperatura, enfriar lentamente en el horno a una velocidad no mayor a 12Cpor hora hasta que el horno este a temperatura ambiente, con este tratamiento se espera una dureza mxima de 217 Vinel. Endurecido: Puede ser endurecido sin peligro de descarburacin en un horno de sales neutras o de atmosfera controlada, a una temperatura de 788 / 816 C, mantener por 10 a 30 minutos y posteriormente enfriar en aceite, la dureza esperada es de 63 a 65HRc. Revenido: Revenir inmediatamente a la temperatura adecuada de acuerdo a la dureza deseada, se sugiere un doble revenido para la transformacin completa de la estructura. Propiedades fsicas: Densidad 0.283 lb/in3 (7.833 Kg/cm3). Acero S1 Caractersticas: Acero para herramientas que exijan altsima tenacidad, combinada con buena resistencia al desgaste y buenas caractersticas de corte. Este acero posee ptima resistencia a la fatiga, con excelentes resultados en aplicaciones donde el choque e impacto son los principales requisitos. Estado de provisin: Recocido, con dureza mxima de 229 HB. Aplicaciones tpicas: Herramientas para trabajo en frio, o para trabajo en caliente. Para trabajos en frio se recomienda en cinceles, remachadoras y punteras de martillos neumticos, cuchillas para corte de chapas de acero con ms de 10 mm de espesor, cuchillas para cortes de placas y tarugos de cobre, cuchillas para cortar madera y punzones para perforar chapas. Para esta ltima aplicacin, se recomienda cementar las herramientas. Para trabajo en caliente se recomienda en punzones, cuchillas para rebordes, herramientas para recalcar, soportes de martillo para maquinas forjadoras, punzones refrigerados en agua y para la fabricacin de tubos de aleacin de plomo y zinc en prensas de extrusin. Alivio de tensiones: Debe realizarse despus del mecanizado y antes del templado. El alivio de tensiones es necesario en piezas con grabado de perfiles, en las cuales la retirada de material fue superior al 30%, a fin de minimizar las distorsiones durante el templado. El procedimiento de alivio debe incluir calentamiento lento hasta alcanzar temperaturas entre los 500 y 600 C y enfriamiento en horno hasta temperatura de 50 C inferior a la temperatura del ltimo revenimiento. El calentamiento para el templado debe ser entre los 910 y 940 C. Se recomienda precalentar las herramientas. Enfriar en aceite apropiado, agitado y calentado entre 40 y 70 C, bao de sal fundido, mantenido entre los 180 y 230 C, sin corrientes de aire. No puede ser templado al vaco. Composicin qumica C 0,60: Si: 0,60 Mn: 0,35 Cr: 1,10 V: 0,20 W: 2,00

MATERIALES Y MANUFACTURA Pgina 14

Acero resistente al impacto, templable al aceite, con muy buena tenacidad en alta dureza. Matrices de estampado y para el corte de chapa hasta 12mm. de espesor. Punzones, cuos, cuchillas, eyectores, etc. Herramientas neumticas. Diagrama de revenido:

Acero O1 Color de Distincin: Naranja. Caractersticas: Acero grado herramienta para temple al aceite, el cual puede ser templado a temperaturas bajas exhibiendo poca distorsin. Combina cualidades de penetracin al temple con una estructura de grano fino. Tiene una buena combinacin de alta dureza superficial y tenacidad despus del temple y revenido. Ofrece buenas corridas iniciales de produccin y buena continuidad de produccin entre rectificados. Aplicaciones Tpicas: Estampado y Formado, Troquelado y Perforado, Dados para Rebabear, Calibres, Matrices y Punzones, Cuchillas para Corte de Papel, Herramientas para Roscar (a mano), Clavos de Joyero. Propiedades Fsicas:

Propiedades Mecnicas Maquinabilidad y rectificabilidad: La maquinabilidad y rectificabilidad en estado recocido es aproximadamente un 75% de un acero tipo W1 (1% C). Tratamientos Superficiales: Al Acero SISA O1 se le puede aplicar cromo duro. Generalmente el nitrurado no es prctico porque resulta en una sustancial reduccin en dureza en el ncleo. Tratamiento Trmico: MATERIALES Y MANUFACTURA Pgina 15

Forjar: 1050-850C (1920-1560F). No forjar por debajo de 825C (1520F), enfriamiento lento en horno o material termoaislante. Recocer: Calentamiento a 775-790C (1425-1450F), mantener 2 horas, enfriamiento lento 30C (50F) por hora hasta alcanzar 540C (1000F), posterior enfriamiento al aire. Recocido alternativo: - Calentamiento a 775-790C (1425-1450F), mantener 2 horas, enfriamiento a 690C (1275F), mantener 6 horas, posterior enfriamiento al aire. Dureza en Estado Recocido: BHN 187/221 Relevado de Tensiones: Material Recocido 595-740C (1100-1300F). Mantener 2 horas despus de calentamiento al ncleo, enfriamiento lento en horno o al aire quieto. Material Templado Calentar 30C (50F) por debajo de la temperatura de revenido, mantener 2 horas despus de calentamiento al ncleo, enfriamiento lento en horno o al aire quieto. Recomendable para reducir las tensiones causadas por un extenso maquinado en caso de herramientas de configuracin complicada y para reducir las tensiones despus de un proceso de electroerosin. Enderezado: Preferible a 205-425C (400-800F). Temple: Nota: Dureza al ncleo nicamente se obtendr en secciones de hasta aproximadamente 3" (76 mm) de espesor. Precalentar: 675-730C (1250-1350F) - Normalizar. Temple (Austenizacin): 790-815C (1450-1500F) - Mantener 10 a 30 minutos a temperatura. Enfriamiento: Al aceite por debajo de 150F (65C). Bao de sales a 200-250C (390-480F). Revenir inmediatamente. Revenir: 175-315C (350-600F) - Doble revenido es necesario. Revenir por un mnimo de 2 horas por cada revenido (4 horas preferiblemente) o por lo menos 1 hora por cada pulgada (25 mm) de espesor para secciones arriba de 2 (50 mm) de espesor. Enfriar a temperatura ambiente entre revenidos. Respuesta al tratamiento trmico:

MATERIALES Y MANUFACTURA Pgina 16

Diagrama de Revenido:

Acero D2 Color de distincin: Azul claro y amarillo. Descripcin: acero grado herramienta utilizado para operaciones de corte en fro, de alto contenido de cromo y de carbono, presenta poca distorsin dimensional tras el tratamiento trmico. Dureza tpica de uso 58 66 HRc, susceptible a la decarburizacin, con mala maquinabilidad y con resistencia alta al desgaste y tiene tenacidad baja. Normas involucradas: ASTM A 681 Propiedades mecnicas Maquinabilidad 40 - 50% (100 %=B1112)

MATERIALES Y MANUFACTURA Pgina 17

Propiedades fsicas

Propiedades qumicas: 1.40 1.60 % C, 11.00 13.00 % Cr, 0.60 % Mn mx., 0.70 1.20 % Mo, 1.00 % Co mx., 0.60 % Si mx., 0.030 % P mx., 0.030 % S mx. Usos: se usa para dados de extrusin, dados para conformado en fro, cuchillas de troqueles, tijeras, dados de conicidad, moldes para plsticos, dados de laminacin, cuchillera, troqueles de estampado, punzones, y otras aplicaciones en fro que requiera corte. Aplicaciones: Estampado y formado; Matrices y punzones; troquelado y perforado; Rodillos; troqueleado Fino; Dados para Acuado; Herramientas de Roscado; Trituradoras de llantas; Herramientas para Rebabear; Partes de desgaste; Dados de laminacin; insertos para moldes; Cuchillas, Slitters y cizallas; Husillos y Puntas para Inyeccin de plstico; Cuchillas Para molino de plstico. Tratamientos trmicos: MATERIALES Y MANUFACTURA Pgina 18

Forjamiento 1050-850 C (1920-1560 F). No forjar por debajo de 825 C (1520 F), enfriamiento lento en horno o material termoaislante. Recocimiento Calentamiento a 870 C (1600 F) mantener 2 horas, enfriamiento lento 15 C (25 F) por hora hasta alcanzar 540 C (1000 F) posterior enfriamiento al aire. Recocido alternativo Calentamiento a 870C (1600F), mantener 2 horas, enfriamiento a 775C (1425F), mantener 6 horas, posterior enfriamiento al aire. Dureza en Estado Recocido: BHN 221/225 Relevado de Tensiones: Material Recocido: 650-675C (1200-1250F) Mantener 2 horas despus de calentamiento al ncleo, enfriamiento lento en horno o al aire. Material Templado: Calentar 15-30C (25-50F) por debajo de la temperatura de revenido, mantener 2 horas despus de calentamiento al ncleo, enfriamiento lento en horno o al aire. Recomendable para reducir las tensiones causadas por un extenso maquinado en caso de herramientas de configuracin complicada y para reducir las tensiones despus de un proceso de electro-erosin. Enderezado Preferible a 205-425C (400-800F). Cambio Dimensional Durante Tratamiento Trmico

Temple: Precalentar 595-650C (1100-1200F) - Normalizar. Posteriormente a 760-790C (14001450F) - Normalizar. Temple (Austenizacin): 995-1025C (1825-1875F) - Mantener 30 a 45 minutos a temperatura. Enfriamiento: Al aire, aceite o enfriamiento con presin positiva (2 bar mnimo) a 65C (150F). Tratamiento en bao de sales, cuando es prctico, asegura la mxima tenacidad alcanzable para un tratamiento trmico. Revenir inmediatamente. Revenido: 205-540C (400-1000F) - Doble revenido es necesario. Revenir por un mnimo de 2 horas por cada revenido o por lo menos 1 hora por cada pulgada (25 mm) de espesor para secciones arriba de 2 (50 mm) de espesor. Enfriar a temperatura ambiente entre revenidos. Maquinabilidad y rectificabilidad: MATERIALES Y MANUFACTURA Pgina 19

La maquinabilidad y rectificabilidad en estado recocido es aproximadamente un 35% de un acero tipo W1 (1% C). Tratamientos superficiales: El acero SISA D2 puede ser nitrurado, recubierto con TiN (Nitruro de titanio) o cromo duro. Cuando se utilizan recubrimientos superficiales, templar a rango de temperaturas altas de austenizacion (1070 C) y revenir de acuerdo a la grfica de revenido (>510 C). Acero H13 Composicin Qumica (Valores promedio, %) C Si Mn Cr 0.40 1.00 0.40 5.25

V 0.10

Mo 1.35

Caractersticas: El acero SISA H13 provee un buen balance de tenacidad, alta resistencia a la formacin de grietas causadas por el choque trmico y resistencia al revenido, junto con resistencia al desgaste moderada. De temple al aire, es utilizado en la mayora de las aplicaciones a durezas de 44-52 HRC. Las temperaturas nominales de revenido del acero SISA 13 son bastante altas (>540C - 1000F), lo cual permite que mantenga su dureza de temple y su resistencia al ser utilizado a temperaturas elevadas. Las herramientas fabricadas con el acero SISA H13 pueden ser usadas a temperaturas de hasta aprox. 540C (1000F) con exposiciones breves de hasta 595C (1100F), siendo ideal para dados de forja, herramental para extruido en caliente y moldes de fundicin a presin. Propiedades: Acero aleado al cromo-molibdeno con 1 % de vanadio, con buena resistencia y tenacidad en caliente. Se produce como EFS (Estructura Extra Fina) confiriendo un mejor grado de pureza, valores mecnicos longitudinales y transversales similares, posee una estructura de recocido muy homognea. Para condiciones extremas se produce como EFS Supra (Refundido bajo electro escoria y recocido de homogeneizacin) con menor contenido de azufre e inclusiones no metlicas siendo sus propiedades isotrpicas. Este acero es apropiado para temple al vaco y tratamiento de superficies tales como nitruracin inica, lquida o gaseosa o recubrimientos PVD.

Propiedades Fsicas:

MATERIALES Y MANUFACTURA Pgina 20

Propiedades Mecnicas: La prctica de pre-calentar las herramientas en acero SISA H13 antes de ser expuestas a temperaturas elevadas durante el servicio, mejora considerablemente su tenacidad como se muestra en la siguiente tabla de resistencia al impacto con entalla Charpy en V:

Tratamientos Superficiales: El Acero SISA H13 es apropiado para nitrurar y recubrir con PVD. Los procedimientos de recubrimiento con CVD, generalmente rebasan la temperatura crtica y pueden resultar en cambios dimensionales impredecibles. Tratamiento trmico: Forjar :1100-950C (2010-1740F). Recomendable precalentar 705-735C (1300-1350F). No forjar por debajo de 900C (1650F), enfriamiento lento en horno o material termoaislante. Recocer: Calentamiento a 870C (1600F), mantener 2 horas, enfriamiento lento 15C (25F) por hora hasta alcanzar 650C (1200F), posterior enfriamiento al aire. Recocido alternativo - Calentamiento a 870C (1600F), mantener 2 horas, enfriamiento a 760C (1400F), mantener 6 horas, posterior enfriamiento al aire. Dureza en Estado Recocido: BHN 192/235. Relevado de Tensiones: MATERIALES Y MANUFACTURA Pgina 21

Material Recocido: 650-675C (1200-1250F) Mantener 2 horas despus de calentamiento al ncleo, enfriamiento lento en horno o al aire quieto. Material Templado: Calentar 15-25C (25-50F) por debajo de la temperatura de revenido, mantener 2 horas despus de calentamiento al ncleo, enfriamiento lento en horno o al aire quieto. Recomendable para reducir las tensiones causadas por un extenso maquinado en caso de herramientas de configuracin complicada y para reducir las tensiones despus de un proceso de electroerosin. Revenido: 175 - 315C (350 - 600F) - Doble revenido es necesario. Revenir por un mnimo de 2 horas por cada revenido (4 horas preferiblemente) o por lo menos 1 hora por cada pulgada (25 mm) de espesor para secciones arriba de 2 (50 mm) de espesor. Enfriar a temperatura ambiente entre revenidos. Respuesta al tratamiento trmico

Aplicaciones: Fabricacin de herramientas para forja y estampa en caliente de aleaciones ligeras, moldes e insertos para inyeccin de metales base aluminio, plomo, zinc, etc. Herramientas sometidas a elevados esfuerzos para extrusin de metales ligeros sobre todo mandriles para prensado de tubos, cuchillas para corte en caliente y fro, herramientas de extrusin en caliente, troqueles de presin, insertos de matrices, moldes, husillos de extrusin, MATERIALES Y MANUFACTURA Pgina 22

fabricacin de cavidades para inyeccin de plsticos no corrosivos. Forma de suministro: Redondos y placas.

Acero 4140 El acero 4140 es una herramienta de alta aleacin diseada para tener una buena resistencia y caractersticas de tenacidad, tales como resistencia a la corrosin limitada. Normalmente se encuentra disponible en dos formas: la ms comn es la templada, designada simplemente como 4140, mientras que la forma pre templada es tratada trmicamente en la fundicin y es designada como 4140 HT. Normas involucradas: ASTM 322 Composicin Qumica Qumicamente, el acero 4140 HT es relativamente simple en comparacin con otros aceros para herramientas. Contiene 0,42 por ciento de carbono, 0,30 por ciento de silicio, 0,20 por ciento de molibdeno, 1,00 por ciento de manganeso y 1,00 por ciento de cromo por masa. Tambin puede contener impurezas de azufre y fsforo en cantidades traza - hasta 0,025 por ciento. Caractersticas fsicas El acero 4140 HT es pre templado durante la fabricacin para una dureza media de 28-32 HRC. El acero tiene un mdulo de elasticidad de 200 GPa y una gravedad especfica de 7,81. Tambin tiene una densidad de .282 libras por pulgada cbica, o 7.810 kilogramos por metro cbico. Tratamiento trmico Dado que el 4140 HT es pre templado, a menudo se evita el tratamiento trmico adicional. Sin embargo, el acero 4140 HT puede ser recocido a 50-60 grados Fahrenheit (10 a 15 grados centgrados) para volverlo a su estado ms suave. A continuacin, puede ser endurecido, pre-calentndolo a 1,250-1,300 grados Fahrenheit (677 - 704 grados centgrados), y luego calentndolo a 1,550-1,600 grados (843 - 871 grados centgrados), y manteniendo esa temperatura durante 30 minutos. Una vez calentado, el acero debe ser enfriado en aceite e inmediatamente templado. Se austeniza a temperatura entre 830 - 850 C y se da temple en aceite. El revenido se da por dos horas a 200C para obtener dureza de 57 HRc y si se da a 315C la dureza ser de 50 HRc. Para recocido se calienta entre 680 720C con dos horas de mantenimiento, luego se enfra a 15C por hora hasta 600C y se termina enfriando al aire tranquilo. Para el alivio de tensiones se calienta entre 450 650C y se mantiene entre y 2 horas. Se enfra en el horno hasta 450C y luego se deja enfriar al aire tranquilo. Propiedades Mecnicas: Dureza 275 - 320 HB (29 34 HRc) Esfuerzo a la fluencia: 690 MPa (100 KSI) Esfuerzo mximo: 900 - 1050 MPa (130 - 152 KSI) Elongacin mnima 12% Reduccin de rea mnima 50% Propiedades Fsicas: Densidad 7.85 g/cm3 (0.284 lb/in3) MATERIALES Y MANUFACTURA Pgina 23

Aplicaciones Debido a que el acero 4140 HT es pre templado, tiene aplicaciones especficas en las que se compensa el gasto adicional de ese pre templado por un mayor rendimiento. El 4140 HT se utiliza a menudo en la fabricacin de los titulares de perforacin, abrazaderas, medidores, plantillas, moldes y matrices. Se usa para piones pequeos, tijeras, tornillo de alta resistencia, esprragos, guas, seguidores de leva, ejes reductores, cinceles.

MATERIALES Y MANUFACTURA Pgina 24

Das könnte Ihnen auch gefallen

- Det Ang de VolcaduraDokument9 SeitenDet Ang de VolcaduraWilmer Michael Uc CamaraNoch keine Bewertungen

- Expo NeumáticoDokument22 SeitenExpo NeumáticoWilmer Michael Uc CamaraNoch keine Bewertungen

- 1.3 Mecanismo de Distribucion de GasesDokument76 Seiten1.3 Mecanismo de Distribucion de GasesRobert AndersonNoch keine Bewertungen

- PRACTICA1 MplabDokument21 SeitenPRACTICA1 MplabGeronime MWNoch keine Bewertungen

- TEMA 1.5 Sistema Alimentacion de GasolinaDokument47 SeitenTEMA 1.5 Sistema Alimentacion de GasolinaWilmer Michael Uc CamaraNoch keine Bewertungen

- Como Escribir Un Programa y Compilarlo Con MPLABDokument12 SeitenComo Escribir Un Programa y Compilarlo Con MPLABmciunne6564Noch keine Bewertungen

- Elementos Del MotorDokument52 SeitenElementos Del MotorD-No Cte100% (2)

- Sistema de lubricación MCIDokument24 SeitenSistema de lubricación MCIWilmer Michael Uc CamaraNoch keine Bewertungen

- PRACTICA1 MplabDokument21 SeitenPRACTICA1 MplabGeronime MWNoch keine Bewertungen

- Ejercicios Termodinamica PDFDokument21 SeitenEjercicios Termodinamica PDFIsrael Santiago Pancca M0% (1)

- Población Rural y UrbanaDokument6 SeitenPoblación Rural y UrbanaWilmer Michael Uc CamaraNoch keine Bewertungen

- Tutorial #100Dokument30 SeitenTutorial #100Wilmer Michael Uc CamaraNoch keine Bewertungen

- Materiales y Manufactura 1Dokument13 SeitenMateriales y Manufactura 1Wilmer Michael Uc CamaraNoch keine Bewertungen

- Identificación y propiedades de aceros AISIDokument11 SeitenIdentificación y propiedades de aceros AISIWilmer Michael Uc CamaraNoch keine Bewertungen

- Formulario Estadistica Tarea 2 Dossier DigitalDokument2 SeitenFormulario Estadistica Tarea 2 Dossier DigitalWilmer Michael Uc CamaraNoch keine Bewertungen

- Tratamientos TérmicosDokument22 SeitenTratamientos TérmicoszulethvallejoNoch keine Bewertungen

- Informe 5 Tratamientos TermicosDokument33 SeitenInforme 5 Tratamientos TermicosLucho PayanoNoch keine Bewertungen

- Acero SISA P20 PDFDokument2 SeitenAcero SISA P20 PDFVic RodriguezNoch keine Bewertungen

- 2344Dokument2 Seiten2344Rolando CastilloNoch keine Bewertungen

- Tipos de Tratamientos TérmicosDokument19 SeitenTipos de Tratamientos TérmicosClaudina AriasNoch keine Bewertungen

- Product Catalog 2014 - ENDokument52 SeitenProduct Catalog 2014 - ENJuan GomezNoch keine Bewertungen

- Acero H13Dokument5 SeitenAcero H13Hector GonzalezNoch keine Bewertungen

- Revenido Del Acero MetalurgiaDokument14 SeitenRevenido Del Acero MetalurgiaJose Alberto Vilchez UrrutiaNoch keine Bewertungen

- Vanadis 23Dokument10 SeitenVanadis 23hailanderNoch keine Bewertungen

- Acero D2Dokument2 SeitenAcero D2Daniel Quijada LucarioNoch keine Bewertungen

- Tratamientos Termicos - Tecsup T4 PDFDokument22 SeitenTratamientos Termicos - Tecsup T4 PDFJimmy David Espinoza Mejia100% (1)

- Proyecto Mec 324Dokument4 SeitenProyecto Mec 324Juan Jo Z. CHNoch keine Bewertungen

- 2190Dokument6 Seiten2190marlblanco21Noch keine Bewertungen

- Analisis de Falla TornilloDokument13 SeitenAnalisis de Falla TornilloJonathan RoaNoch keine Bewertungen

- Examen AplazadosDokument2 SeitenExamen AplazadosOscar Jean Paul Sullca RomeroNoch keine Bewertungen

- Informe RevenidoDokument13 SeitenInforme RevenidoJuan VelillaNoch keine Bewertungen

- Temple y RevenidoDokument10 SeitenTemple y RevenidoIvonne Castillo MartinezNoch keine Bewertungen

- Acero AISI D6Dokument7 SeitenAcero AISI D6Pablo JimenesNoch keine Bewertungen

- Temple y Revenido Del Aisi 4140Dokument24 SeitenTemple y Revenido Del Aisi 4140Yei BlancoNoch keine Bewertungen

- El Templado de MetalesDokument19 SeitenEl Templado de MetalesMarcosNoch keine Bewertungen

- AcerosDokument53 SeitenAcerosCarlos TibussiNoch keine Bewertungen

- Tabla Comparativa de Aceros 1Dokument2 SeitenTabla Comparativa de Aceros 1El Tal Carlitos Antonio50% (4)

- Equivalencias PDFDokument2 SeitenEquivalencias PDFJulio ChumpitazNoch keine Bewertungen

- 6.2 Tratamiento Térmico RevenidoDokument3 Seiten6.2 Tratamiento Térmico RevenidoJuan José VillasanaNoch keine Bewertungen

- Catalogo General IBCADokument403 SeitenCatalogo General IBCAGabo García Granizo100% (1)

- TK - 2738Dokument7 SeitenTK - 2738Marín HernándezNoch keine Bewertungen

- Undecimo - Simulacro YaDokument14 SeitenUndecimo - Simulacro YaxzzyuyusNoch keine Bewertungen

- Acero SISA-MET M4 de Metalurgia en Polvo (PM)Dokument2 SeitenAcero SISA-MET M4 de Metalurgia en Polvo (PM)nathy_vNoch keine Bewertungen

- Aceros Especiales Bohler PDFDokument29 SeitenAceros Especiales Bohler PDFNicolás Pacori0% (1)

- Tratamientos Termicos de Los AcerosDokument26 SeitenTratamientos Termicos de Los AcerosJavier Solis HdezNoch keine Bewertungen