Beruflich Dokumente

Kultur Dokumente

Capítulo 01

Hochgeladen von

aldairlopesCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Capítulo 01

Hochgeladen von

aldairlopesCopyright:

Verfügbare Formate

53 SOLDAGEM DOS METAIS

CAPTULO 8 SOLDAGEM MIG/MAG

54 SOLDAGEM DOS METAIS

PROCESSO MIG/MAG (METAL INERT GAS/METAL ACTIVE GAS) MIG um processo por fuso a arco eltrico que utiliza um arame eletrodo consumvel continuamente alimentado poa de fuso e um gs inerte para proteo da regio de soldagem. MAG um processo de soldagem semelhante ao MIG, porm utilizando um gs ativo (CO2) para proteo da regio de soldagem. Em ambos os processos geralmente o metal de adio possui a mesma composio qumica do metal base. O processo MIG baseouse no processo TIG, iniciando com a soldagem do Alumnio e posteriormente estendeu-se soldagem dos aos inoxidveis, ao se notar que uma pequena adio de O2 ao gs inerte facilitava a abertura do arco. Posteriormente ao processo MIG, desenvolveu-se o MAG para baratear custos e concorrer com os eletrodos revestidos na maioria das aplicaes, utilizando-se CO2 e mistura de gases como gs de proteo; o primeiro desenvolvimento para o MAG ficou conhecido como subprocesso MACROARAME. Pelo fato das dificuldades deste subprocesso trabalhar com pequenas espessuras e soldar em todas as posies, desenvolveu-se a seguir o subprocesso MICRO-ARAME (para dimetros at 1,2 mm); na seqncia do desenvolvimento e visando a minimizao dos respingos e melhoria do formato do cordo, desenvolveu-se o subprocesso ARAME-TUBULAR (at dimetro de 4 mm). Todas estas melhorias permitiram um aumento na velocidade de soldagem do processo MIG/MAG em relao a outros processos, e isso vem refletindo-se na evoluo da utilizao do mesmo, comparativamente aos processos mais antigos, conforme quadro abaixo:

Comparao da utilizao dos vrios mtodos de soldagem na Europa: Arco Submerso (SAW), Eletrodo Revestido (MMA) e MIG/MAG ( incluindo arames slidos e tubulares).

PRINCPIO DO PROCESSO MIG/MAG O calor gerado para fundir o metal de enchimento suficiente para fundir tambm as superfcies do metal base. A transferncia do material do arco bastante melhorada comparandose ao processo TIG devido ao aumento da eficincia do ganho de calor causado pela presena no arco das partculas de material superaquecido. As partculas funcionam como elementos importantes no processo de

55 SOLDAGEM DOS METAIS

transferncia de calor, sendo que a transferncia de material se processa a uma taxa de vrias centenas de gotculas por segundo.

Principio do processo MIG/MAG: 1. Carretel ou tambor 2. Eletrodo 3. Roletes de trao 4. Guia do arame 5. Conjunto de mangueiras 6. Pistola de soldagem 7. Bico de Contato 8. Gs de proteo 9. Bocal do Gs de proteo 10. Arco eltrico 11. Poa de fuso 12. Fonte de energia.

Existem basicamente quatro tipos de transferncia de material na soldagem MIG/MAG: a) GLOBULAR (MAG = Macro Arame/ Arame Tubular) - Gotas de grandes dimenses a baixas velocidades - Utiliza altas correntes e arcos longos ( 75 a 900 A)

Transferncia Globular

b) JATO OU SPRAY (MIG) - Gotas finas e altas velocidades - Utiliza altas correntes e altas voltagens (50 a 600 A) -

Representao esquemtica da transferncia Jato ou Spray

56 SOLDAGEM DOS METAIS

c) CURTO CIRCUITO (Micro Arame) - Transferncias sucessivas por curto circuitos - Utiliza baixa corrente e arcos curtos (25 a 200 A)

Representao do processo de transferncia por Curto-Circuito

Uma gota de metal fundido formada no fim do eletrodo. Quando ela se torna suficientemente grande para entrar em contato com a poa de fuso, o arco sofre um curto circuito. Isto eleva a corrente de soldagem e a corrente liberada, permitindo que o arco seja ignitado novamente. O aumento da corrente causado pelo curto circuito gera respingos. 1.Ciclo do curto circuito. 2.Perodo do arco. 3.Perodo do curto circuito.

d) ARCO PULSANTE (Em Operaes Automatizadas) - Arco mantido por uma corrente baixa principal com sobreposio de pulsos de alta corrente e transferncia por spray durante os pulsos.

Princpio do arco pulsado. 1.Pico da corrente de pulso. 2.Corrente de transio. 3.Corrente mdia de soldagem. 4.Corrente de base.

A soldagem MIG pode ser usada em ampla faixa de espessuras, em materiais ferrosos e no ferrosos como Alumnio, Cobre, Magnsio, Nquel e suas ligas. O processo MAG utilizado apenas na soldagem de materiais ferrosos, tendo como gs de proteo o CO 2 ou misturas ricas nesse gs.

57 SOLDAGEM DOS METAIS

De um modo geral pode-se dizer que as principais vantagens da soldagem MIG/MAG so: alta taxa de deposio, alto fator de trabalho do soldador, grande versatilidade de espessuras aplicveis, inexistncia de fluxos de soldagem, ausncia de remoo de escria e exigncia de menor habilidade do soldador, quando comparado com eletrodos revestidos. A principal limitao da soldagem MIG/MAG sua maior sensibilidade variao dos parmetros eltricos de operao de soldagem, que influenciam diretamente na qualidade do cordo de solda depositado. Alm disso deve ser ressaltado o alto custo do equipamento, a grande emisso de radiao ultra violeta, maior necessidade de manuteno em comparao com os equipamentos para soldagem de eletrodos revestidos e menor variedade de consumveis.

CONSUMVEIS DO PROCESSO GASES Os gases de proteo utilizados nos processos de soldagem a arco eltrico podem ser Inertes ou Reativos. Os gases de proteo inertes so os considerados que no reagem com o metal lquido da poa de fuso. Os gases inertes mais utilizados na soldagem so Argnio e Hlio. Os gases de proteo reativos so os considerados que reagem com o metal lquido da poa de fuso, podendo alterar as propriedades metalrgicas e mecnicas do metal de solda. Estes gases podem ser ativos ou redutores. Os gases ativos utilizados na soldagem so o CO 2 - Dixido de Carbono e Oxignio. O gs redutor que pode ser utilizado na soldagem o Hidrognio H2. A especificao AWS A 5.32 se aplica aos gases de proteo utilizados nos processos de soldagem MIG/MAG, TIG, ARAME TUBULAR e PLASMA. Os gases de proteo podem ser de um nico tipo de gs (puro) ou de mistura de gases. A AWS A 5.32 identifica os componentes individuais dos gases como: A Argnio ; C CO2 - Dixido de Carbono ; He Hlio ; H Hidrognio ; N Nitrognio ; O Oxignio.

Classificao AWS SG-AC-25 SG-AO-2 SG-AHe-10 SG-AH-5 SG-HeA-25 SG-HeAC-7.5/2.5 Mistura Tpica de Gs (%) 75/25 98/2 90/10 95/5 75/25 90/7.5/2.5 Gases de Proteo

Argnio + CO2 Argnio + Oxignio Argnio + Hlio Argnio + Hidrognio Hlio + Argnio Hlio + Argnio + CO2 Argnio + CO2 + SG-ACO-8/2 90/8/2 Oxignio SG-A-G Especial Argnio + Mistura Tolerncia de +/- 10% para o gs de menor valor.

Classificao AWS A 5.32 para os Gases de Soldagem MIG/MAG

58 SOLDAGEM DOS METAIS

METAIS DE ADIO Para MIG/MAG, os eletrodos consumveis consistem de um arame contnuo em dimetros que variam de 0,6 a 2,4 mm ( arame tubular at 4 mm), usualmente em rolos de 12 a 15 kg, existindo no mercado rolos de at 200 kg. Os arames so normalmente revestidos com uma fina camada de Cobre para melhor contato eltrico com o tubo de contato da pistola e para prevenir a ocorrncia de corroso na estocagem. H arames de adio slidos ou tubulares sendo que estes ltimos so recheados de fluxos que possuem as mesmas caractersticas e funes dos revestimentos dos eletrodos revestidos. Esses arames tubulares podem ser utilizados com proteo gasosa ou ser do tipo autoprotegido, sem o uso de gases. Neste caso o fluxo contido dentro do arame gera o gs de proteo da poa de fuso, a formao de escria, a desoxidao da poa e a estabilizao do arco.

Rolo de arame tubular ( observar detalhe)

A tabela abaixo relaciona as especificaes AWS de arames para soldagem MIG/MAG de diferentes materiais.

Material Arames de Cobre e suas ligas Arames de Aos inoxidveis Arames de Alumnio e suas ligas Arames de Nquel e suas ligas Arames para soldagem de Ferro fundido Arames de Titnio e suas ligas Arames e arames tubulares de Ao carbono com p interno Arames de Magnsio e suas ligas Arames tubulares de Ao carbono com fluxo interno Arames para Revestimento Arames tubulares para soldagem de Aos inoxidveis Arames para soldagem de Zircnio Arames de Aos de baixa liga N da especificao A 5.7 A 5.9 A 5.10 A 5.14 A 5.15 A 5.16 A 5.18 A 5.19 A 5.20 A 5.21 A 5.22 A 5.24 A 5.28

A principal especificao para os arames-eletrodos a AWS A 5.18 que prescreve os requerimentos para a classificao de eletrodos slidos ou

59 SOLDAGEM DOS METAIS

compostos (arame tubular com ncleo metlico metal cored) e varetas para os processos MIG/MAG (GMAW), TIG (GTAW) e PLASMA (PAW) na soldagem de ao carbono. A classificao dos arames para soldagem de aos pelas especificaes AWS A 5.18 e A 5.28, que engloba os arames slidos e os arames com enchimento metlico, tem o formato abaixo.

Classificao

ER 70S-2 a7 ER 70S-B2L ER70C-B2L ER 80S e 80C Ar/1ER 90S e 90C 5%02 ER 100S ER 110S ou 110C ER 120S ou 120C

Resistncia Mecnica do metal de solda Limite de Limite deEscoamento Alongamento Gs de Resistncia Proteo % mnimo psi MPa psi MPa CO2 70.000 480 58.000 400 22 75.000 80.000 90.000 100.000 110.000 120.000 515 550 620 690 760 830 58.000 68.000 78.000 88.000 95.000 105.000 400 470 540 610 660 730 19 19 17 16 15 14

Requisitos de composio qumica para o arame ou metal de solda (%peso)

Classificao ER 70S-2 ER 70S-3 ER 70S-4 ER 70S-6 ER 70S-7 ER 70S-G ER 80S-B2 ER 80S-B6 ER 90S-B9 ER 100S-1 Si P S Ni Cr 0,400,07 0,9-1,4 0,70 0,060,450,9-1,4 1,15 0,75 0,06 0,650,251,0-1,15 0,025 0,035 0,15 0,85 0,55 0,06 0,801,4-1,8 1,15 0,06 0,501,5-2,0 0,80 No especificado 0,070,4-0,70 0,4-0,70 0,20 1,2-1,15 0,12 0,025 0,025 0,10 0,4-0,70 0,4-0,70 0,60 4,5-6,0 0,070,13 0,08 1,25 0,150,30 1,0 0,010 0,010 1,42,1 8,0-9,5 0,30 C Mn Mo V Cu

0,250,55

0,03 0,50

1,2-1,8 0,2-0,55

0,40- 0,35 0,65 0,40- 0,35 0,65 0,80- 0,150,20 1,10 0,25 0,250,5 0,25 0,55

60 SOLDAGEM DOS METAIS

ER 110S-1 ER 120S-1 ER 70C-3X ER 80C-B2 ER 80C-B3L ER 90C-B3

0,09 0,10 0,12 0,050,12 0,05 0,050,12

1,4-1,8 1,4-1,8 1,75 0,4-1,0 0,4-1,0 0,4-1,0

0,200,55 0,250,60 0,90 0,250,60 0,250,60 0,250,60

1,92,6 2,02,8 0,030 0,030 0,50

0,50 0,60 0,20

0,025 0,030 0,20 1,0-1,5 0,025 0,030 0,20 2,0-2,5 0,025 0,030 0,20 2,0-2,5

0,250,4 0,55 0,300,3 0,65 0,30 0,08 0,50 0,40- 0,35 0,65 0,90- 0,35 1,20 0,90- 0,150,35 1,20 0,25

GENERALIDADES: Ao contrrio da soldagem TIG, a maior parte dos casos de soldagem MIG/MAG utiliza a CCPI, ficando a utilizao da CCPD apenas para os casos de deposio superficial do material de adio e aplicaes onde a penetrao no importante.

Corrente Tamanho de Gota Pequena Grande RESULTADOS Quantidade Disperso dos Velocidade de Penetrao de xidos Transferncia Respingos Alta Alta Pouca Ocorre Baixa Baixa Grande No ocorre

CCPI CCPD

EQUIPAMENTOS Os principais componentes do sistema so: A mquina de soldar (Fonte de energia) A unidade de alimentao de arame com seus controles (Cabeote) A pistola de soldagem com seus cabos O gs protetor e seu sistema de alimentao O arame eletrodo Fontes de corrente contnua e de tenso constante so empregadas na maioria dos casos de soldagem MIG/MAG. Essa caracterstica contrasta com as fontes de corrente constante utilizadas na soldagem TIG e com eletrodos revestidos. Uma fonte MIG/MAG proporciona uma tenso do arco relativamente constante durante a soldagem. Essa tenso determina o comprimento do arco. Quando ocorre uma variao brusca da velocidade de alimentao do arame, ou uma mudana momentnea da tenso do arco, a fonte aumenta ou diminui abruptamente a corrente (e, portanto, a taxa de fuso do arame) dependendo da mudana no comprimento do arco. A taxa de fuso do arame muda automaticamente para restaurar o comprimento original do arco. Como resultado, alteraes permanentes no comprimento do arco so efetuadas ajustando-se a tenso de sada da fonte. A velocidade de alimentao do arame que o operador seleciona antes da soldagem determina a corrente de soldagem. Esse parmetro pode ser alterado sobre uma faixa considervel antes que o comprimento do arco mude o suficiente para fazer o arame tocar na pea ou queimar o bico de contato. A fonte de soldagem tambm pode ter -

61 SOLDAGEM DOS METAIS

um ou dois ajustes adicionais para uso com outras aplicaes de soldagem (por exemplo, controle de indutncia).

Exemplo de uma fonte de potncia para solda (Mquina de soldar)

O motor de alimentao de arame e o controle de soldagem so freqentemente fornecidos em um nico mdulo o alimentador de arame. Sua principal funo puxar o arame do carretel e aliment-lo ao arco. O controle mantm a velocidade predeterminada do arame a um valor adequado aplicao. O controle no apenas mantm a velocidade de ajuste independente do peso, mas tambm regula o incio e fim da alimentao do arame a partir do sinal enviado pelo gatilho da tocha. O gs de proteo, a gua e a fonte de soldagem so normalmente enviados tocha pela caixa de controle. Pelo uso de vlvulas solenides os fluxos de gs e de gua so coordenados com o fluxo da corrente de soldagem. O controle determina a seqncia de fluxo de gs e energizao do contator da fonte. Ele tambm permite o pr e ps-fluxo de gs. Muitas vezes o alimentador trabalha distante da fonte eltrica, permitindo ao soldador o controle local das variveis do processo.

Exemplo de uma unidade de alimentao de arame

Das könnte Ihnen auch gefallen

- 04.343-Ago-2005 critério de aceitação soldaDokument8 Seiten04.343-Ago-2005 critério de aceitação soldaaldairlopesNoch keine Bewertungen

- Dados Do Veículo: Esta Pesquisa Tem Caráter Apenas Informativo. Não É Válida Como CertidãoDokument3 SeitenDados Do Veículo: Esta Pesquisa Tem Caráter Apenas Informativo. Não É Válida Como Certidãoaxl153314Noch keine Bewertungen

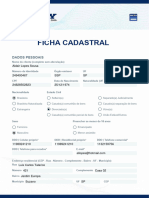

- FICHA CADASTRAL EDITÁVEL CURYDokument3 SeitenFICHA CADASTRAL EDITÁVEL CURYaldairlopesNoch keine Bewertungen

- Ensaio de Exposição À Luz para Componentes Do Habitáculo Do VeículoDokument10 SeitenEnsaio de Exposição À Luz para Componentes Do Habitáculo Do VeículoaldairlopesNoch keine Bewertungen

- Lista de Exercícios 02 FTBDokument2 SeitenLista de Exercícios 02 FTBaldairlopesNoch keine Bewertungen

- Do Livro "Abrindo Portas Interiores" de Eileen CaddyDokument40 SeitenDo Livro "Abrindo Portas Interiores" de Eileen CaddyaldairlopesNoch keine Bewertungen

- Resumo Abrindo Portas Interiores Eileen CaddyDokument2 SeitenResumo Abrindo Portas Interiores Eileen CaddyArthur Calaza0% (1)

- Comprovante de EndereçoDokument1 SeiteComprovante de EndereçoNataliaasantosNoch keine Bewertungen

- Mudar Cor Do Componente - CatiaDokument2 SeitenMudar Cor Do Componente - CatiaaldairlopesNoch keine Bewertungen

- Proposta - Servi - o de Monitoramento de Normas.Dokument1 SeiteProposta - Servi - o de Monitoramento de Normas.aldairlopesNoch keine Bewertungen

- Lista de Exercícios 01 FTBDokument7 SeitenLista de Exercícios 01 FTBaldairlopesNoch keine Bewertungen

- Exercícios de Transferência de Calor - Parte 2Dokument2 SeitenExercícios de Transferência de Calor - Parte 2aldairlopesNoch keine Bewertungen

- Mensagens diárias de esperança e féDokument40 SeitenMensagens diárias de esperança e féaldairlopes75% (4)

- Apostila de FeTrans - Parte 01Dokument20 SeitenApostila de FeTrans - Parte 01aldairlopesNoch keine Bewertungen

- UntitledDokument40 SeitenUntitledaldairlopesNoch keine Bewertungen

- InstrucoesDokument1 SeiteInstrucoesAna Clara Feitosa TavaresNoch keine Bewertungen

- Cálculo PPMDokument1 SeiteCálculo PPMaldairlopesNoch keine Bewertungen

- DIN 50125 Norma de Corpo de ProvaDokument14 SeitenDIN 50125 Norma de Corpo de ProvaNatan1912Noch keine Bewertungen

- Tarefas - 12.09.2022Dokument1 SeiteTarefas - 12.09.2022aldairlopesNoch keine Bewertungen

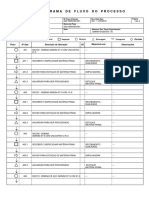

- Processo de recebimento e armazenamento de bobinasDokument2 SeitenProcesso de recebimento e armazenamento de bobinasaldairlopesNoch keine Bewertungen

- Cálculo ExatoDokument1 SeiteCálculo ExatoaldairlopesNoch keine Bewertungen

- Lista Materiais Elétricos - 01.09.22Dokument1 SeiteLista Materiais Elétricos - 01.09.22aldairlopesNoch keine Bewertungen

- Cantares 1Dokument1 SeiteCantares 1aldairlopesNoch keine Bewertungen

- Declaração de união estável modeloDokument1 SeiteDeclaração de união estável modelorosevieiraNoch keine Bewertungen

- Última ConversaDokument1 SeiteÚltima ConversaaldairlopesNoch keine Bewertungen

- Folha de CadernoDokument1 SeiteFolha de CadernoaldairlopesNoch keine Bewertungen

- Apostila MS Project 2010Dokument113 SeitenApostila MS Project 2010Tharssia Baldasso100% (3)

- Processo de recebimento e armazenamento de bobinasDokument2 SeitenProcesso de recebimento e armazenamento de bobinasaldairlopesNoch keine Bewertungen

- Uliana 01-2011Dokument1 SeiteUliana 01-2011aldairlopesNoch keine Bewertungen

- Uliana - 02-2013Dokument1 SeiteUliana - 02-2013aldairlopesNoch keine Bewertungen

- Alcanos, Alcenos, AlcinosDokument14 SeitenAlcanos, Alcenos, AlcinosIgor Botelho De AlmeidaNoch keine Bewertungen

- Tabela de Cations e AnionsDokument20 SeitenTabela de Cations e AnionsAda Christinne DE Oliveira NunesNoch keine Bewertungen

- Resolucao Da Lista de Exercicios 4 - Reagente em Excesso e Reagente Limitante - 1 Bimestre 2012 - 2 SeriesDokument4 SeitenResolucao Da Lista de Exercicios 4 - Reagente em Excesso e Reagente Limitante - 1 Bimestre 2012 - 2 SeriesAugusto VuitikNoch keine Bewertungen

- Raio-X 2024 - Química - RadioatividadeDokument4 SeitenRaio-X 2024 - Química - RadioatividadeKatrine RiccaldoniNoch keine Bewertungen

- Cobre Parta e OuroDokument5 SeitenCobre Parta e OuroFilipa BatalhaNoch keine Bewertungen

- Tabela de ÂnionsDokument1 SeiteTabela de ÂnionsAntonio FilhoNoch keine Bewertungen

- Exercícios sobre a tabela periódica com questões sobre ligação química, eletronegatividade e propriedades periódicasDokument4 SeitenExercícios sobre a tabela periódica com questões sobre ligação química, eletronegatividade e propriedades periódicasstefaniebuarqueNoch keine Bewertungen

- Catalogo Aluminio PDFDokument64 SeitenCatalogo Aluminio PDFFábio FachoneNoch keine Bewertungen

- Identificação de Anions Classe ADokument12 SeitenIdentificação de Anions Classe AGustavo Henrique Santos IrmãoNoch keine Bewertungen

- Classificação de Um ÁlcoolDokument17 SeitenClassificação de Um ÁlcoolJoana FerreiraNoch keine Bewertungen

- C2 Curso e Tarefa QuimicaDokument8 SeitenC2 Curso e Tarefa QuimicaTiago RodriguesNoch keine Bewertungen

- ABNT NBR 10357 Aguas Determinacao Da Demanda Quimica de Oxigenio Dqo Metodos de RefluxoDokument11 SeitenABNT NBR 10357 Aguas Determinacao Da Demanda Quimica de Oxigenio Dqo Metodos de RefluxoJorge MacedoNoch keine Bewertungen

- Lista de exercícios de química analítica sobre solubilidade e separação de cátionsDokument3 SeitenLista de exercícios de química analítica sobre solubilidade e separação de cátionsDaniela FernandesNoch keine Bewertungen

- M/120 - Produtos para Estruturas Metálicas: Não Deixe de LerDokument4 SeitenM/120 - Produtos para Estruturas Metálicas: Não Deixe de Lerfontes492Noch keine Bewertungen

- Revisão Uepa/ufpaDokument2 SeitenRevisão Uepa/ufpaEWERTON AFONSO100% (1)

- APOSTILA FERTILIDADE DO SOLO E NUTRiÇÃO DE PLANTAS BY KDMPARANADokument60 SeitenAPOSTILA FERTILIDADE DO SOLO E NUTRiÇÃO DE PLANTAS BY KDMPARANArabelo123Noch keine Bewertungen

- A Tabela Periódica - História e Organização PDFDokument17 SeitenA Tabela Periódica - História e Organização PDFjmhenriques08Noch keine Bewertungen

- Trabalho de Quimica - Tabela Periodica (Periodic Table)Dokument17 SeitenTrabalho de Quimica - Tabela Periodica (Periodic Table)Hadilson Chim Jin100% (3)

- Ferro Fundido TiposDokument21 SeitenFerro Fundido TiposVictor SilvaNoch keine Bewertungen

- Metais PesadosDokument11 SeitenMetais PesadosCah AlvesNoch keine Bewertungen

- Cap - 01 Duward F. Quim. Inorganica 4 Ed.Dokument33 SeitenCap - 01 Duward F. Quim. Inorganica 4 Ed.Sabrina Lima Murussi MenezesNoch keine Bewertungen

- Anéis Vivara PromoçãoDokument1 SeiteAnéis Vivara PromoçãoAnaClara SoaresNoch keine Bewertungen

- Aços Estruturais Tabelas Teor de CarbonoDokument3 SeitenAços Estruturais Tabelas Teor de CarbonoMarcionilo ChagasNoch keine Bewertungen

- Diluição Isotópica - EltonDokument33 SeitenDiluição Isotópica - Eltonapi-3761906100% (1)

- Tabela de Densidade Dos MateriaisDokument1 SeiteTabela de Densidade Dos MateriaisEdimilson AlvesNoch keine Bewertungen

- Tabela Técnica DormerDokument1 SeiteTabela Técnica Dormeradrbim50% (2)

- FluxogramaDokument1 SeiteFluxogramahoseokjung926Noch keine Bewertungen

- Meusberger - Ficha Aços - Designação - ResistênciaDokument1 SeiteMeusberger - Ficha Aços - Designação - ResistênciaTTaddictNoch keine Bewertungen

- TEXTO #4 - Análise Do Grupo Do Cu-AsDokument15 SeitenTEXTO #4 - Análise Do Grupo Do Cu-AsAntônia Carolina dos Santos DutraNoch keine Bewertungen

- 2º Avaliaçao de Ciencias - 2º Bimestre - 9º Ano A/B/CDokument3 Seiten2º Avaliaçao de Ciencias - 2º Bimestre - 9º Ano A/B/CMARCO TULLIO LACERDA DO CARMO COSTANoch keine Bewertungen