Beruflich Dokumente

Kultur Dokumente

Planta Con Tamices Moleculares

Hochgeladen von

Victor Vargas CaraballoCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Planta Con Tamices Moleculares

Hochgeladen von

Victor Vargas CaraballoCopyright:

Verfügbare Formate

PLANTA CON TAMICES MOLECULARES 4.1 DESHIDRATACIN CON DESHIDRATACIN SECUNDARIA. TAMICES MOLECULARES.

El gas sale del filtro/separador y se dirige a la seccin de deshidratacin secundaria, donde fluye en forma descendente a travs de los llamados tamices moleculares, los cuales operan de la siguiente manera: dos (2) en servicio y uno (1) en regeneracin. En sta seccin se le remueve, por proceso de adsorcin, el total remanente de agua que contenga el gas, disminuyendo el punto de roco hasta aproximadamente -120 F para evitar la formacin de hidratos y el congelamiento debido a las bajas temperaturas de operacin en la seccin criognica de la planta. Estas torres son regeneradas cada cierto tiempo, con gas caliente para extraer de los tamices la humedad adsorbida del gas y evitar que por saturacin de ste, el gas contine con trazas de agua en suspensin hacia la seccin de expansin. El gas de proceso que sale por la parte inferior de los deshidratadores, pasa a travs de los filtros, que trabajan en paralelo, cuya funcin es la de retener las posibles partculas de slidos (tamiz) que pudieran ser arrastradas por el gas desde los tamices. En la figura A.4, se muestra el diagrama de instrumentacin y tubera del sistema de deshidratacin secundaria. Etapas Filtracin / Separacin. Deshidratacin. Regeneracin. Filtracin de salida. Equipos Filtro - Separador de entrada. Deshidratadores o Torres adsorbedoras. Calentador del gas de regeneracin. Enfriador del gas de regeneracin. Compresor del gas de regeneracin. Filtro de salida de los deshidratadores. [17]

A. Filtro - Separador de entrada a los deshidratadores El gas proveniente del contactor se dirige a un equipo llamado filtro/ separador, ste es un equipo horizontal, provisto de elementos filtrantes que se encargan de remover slidos. Los lquidos son separados y almacenados en las botas verticales para ser enviados al paquete de regeneracin con glicol. El filtro separador de gas de entrada, tiene 42 de dimetro externo y 9 de longitud, con una presin de diseo 1115 Psig a 155F y es operado a aproximadamente 930 / 985 Psig y 95 / 105 F. Este filtro separador es de vital importancia en la planta de adsorcin. Su funcin es retirar del gas que fluye hacia los tamices, cualquier cantidad de lquidos que pudieran producir arrastre del adsorbente con hidrocarburos lquidos o ruptura con agua libre. Tambin de retirar partculas slidas, suciedad, etc. con el objeto de prevenir taponamiento del adsorbente.

El lquido en forma libre que viene arrastrado con el gas es separado del gas en la primera seccin del equipo que acta como separador. Estos lquidos son recolectados en el fondo de la primera bota y drenados por accionamiento de una vlvula de control de nivel al sistema de regeneracin de glicol. El gas pasa a la seccin de filtrado de slidos donde el gas es despojado de las partculas de hasta 3 micrones al pasar por 31 elementos filtrantes. Luego el gas pasa por una seccin de depuracin, atravesando un eliminador de neblina donde se eliminan partculas lquidas en forma de nube de vapor de hasta algunos micrones. Las gotitas se unen hasta formar una gota ms grande que por gravedad cae al fondo de la segunda bota, donde son recolectados y enviados igualmente al sistema de regeneracin de glicol. Estos estn provistos de vlvulas de seguridad que los protegen de sobre presiones en caso de incendios. Poseen vlvulas manuales de seccionamiento en la entrada y la salida, que permiten aislar el equipo para el reemplazo de los elementos filtrantes o para realizar mantenimiento. Adems poseen un desvi que permite seguir operando mientras se realiza el mantenimiento. Este equipo tiene instalado un transmisor de diferencial de presin. [17] B. Torres adsorbedoras El gas proveniente del sistema de filtrado se dirige hacia los tamices moleculares, en los cuales se lleva a cabo la deshidratacin. En este sistema es contnuo, habr siempre dos deshidratadores en servicio o en etapa de adsorcin, y un deshidratador fuera de lnea para su regeneracin. Los tiempos de los ciclos de adsorcin y regeneracin son controlados por un sistema automtico en DCS. La cantidad mxima de agua permitida a la salida es de menos de 0.1 ppmv. Estos son recipientes cilndricos en posicin vertical que contienen zeolitas sintticas conocidas como tamices moleculares que adsorben el agua que pueda contener el gas, poseen 108 de dimetro interno y una altura de 110, para una presin de diseo de 1155 / 485 Psig y 155 / 600 F. Las condiciones de operacin estn definidas por las fases mostradas en la tabla 4.1. Tabla 4.1 Condiciones de operacin en cada etapa de deshidratacin. Presin de operacin ( Psig ) 922 / 945 362 362 Temperatura de operacin (F) 99 / 105 550 120

Etapa Adsorcin Calentamiento Enfriamiento

El recipiente posee un pasa hombre en el fondo para retirar el adsorbente. Tiene una boquilla en la parte superior por donde entra el gas a procesar y por donde sale el gas de regeneracin. Tiene otra boquilla en la parte inferior por donde sale el fluido de procesos y por donde entra el gas de regeneracin.

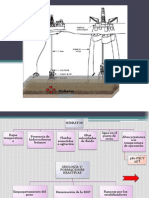

Frente a la salida de la boquilla superior est instalado un plato de distribucin para: 1. Prevenir que el gas entre en forma de jet y mueva la parte superior del desecante tan violentamente que podra moler el adsorbente. 2. Ayuda a dispersar el gas de entrada y lo distribuye de tal manera que entra al lecho adsorbente en forma homognea. Cada torre esta equipada con una vlvula de seguridad, para proteccin de sobrepresiones instaladas a 16 pulgadas de la lnea de gas de entrada en cada torre. La presin de los deshidratadores es monitoreada por un medidor de presin en la salida de cada recipiente y el diferencial de presin a travs de los deshidratadores en servicio tambin es controlado, y esta configurado para activar la alarma por alta presin diferencial a 10 psig. Probetas simples son provistas para determinar el contenido de agua en la seccin baja de los tamices. El material contenido en el adsorbedor tiene un peso bastante considerable por lo que se requiere un suplemento mecnico que lo soporte. Este soporte debe tener las siguientes caractersticas: 1. Prevenir que las partculas del adsorbente se aglomeren en el soporte, de tal manera que el flujo sea restringido en algunas reas. 2. En adicin a su funcin como soporte de peso, el sistema de soporte debe garantizar un flujo uniforme a travs del lecho. 3. Debe permitir fcil acceso para el reemplazo del adsorbente. En las torres adsorbedoras de LA Planta X se utiliza una rejilla montada sobre viguetas que son soldadas a las paredes del tambor. Una placa perforada es cubierta con una malla fina que es colocada sobre la rejilla. Sobre la malla soporte se colocan bolas inertes de 1/4 y sobre ellas bolas inertes de 1/8. Las bolas de mayor dimetro se colocan abajo para que acten como un distribuidor de flujo con una mnima cada de presin. Debido a que estas bolas son de mucho mayor dimetro que el adsorbente, este tender a llenar el espacio vaci entre dicho material inerte, creando una zona de muy alta cada de presin. Para evitar lo antes descrito, sobre las bolas de 1/8 se colocan las bolas de 1/4 de dimetro, y el tamiz de mercurio es colocado encima de ellas, adicionalmente se coloca otra malla flotante y por sobre ella el desecante, otra malla flotante y otra capa de bolas inertes, tal como se muestra en la figura 4.1. [17] En la figura 4.2, se pueden observar las torres adsorbedoras de la planta X, as como una vista lateral donde se puede apreciar el sistema de tuberas del gas de entrada y el de gas de regeneracin. C. Filtros de polvillo a la salida de los deshidratadores Son recipientes horizontales que poseen 22 elementos filtrantes mecnicos que retienen las partculas slidas arrastradas de los tamices moleculares. Poseen un dimetro interno de 36 y una altura de 5 0 a una presin de diseo de 1155 Psi.

Boquilla gas de entrada

Plato de distribucin 1/2 bolas inertes Malla flotante

Tamiz molecular 1/16

Malla flotante Tamiz para Hg 1/8 bolas inertes 1/4 bolas inertes Malla flotante Rejilla soporte Vigueta soporte

Boquilla para retirar el tamiz

Figura 4.1 Distribucin del material dentro de la torre

Figura 4.2Torres adsorbedoras El gas deshidratado que viene de los lechos a razn de 400 MMPCND entra a los filtros de salida a una presin de 917 Psig y a una temperatura de 99 F. Cuando el lecho es calentado durante la etapa de regeneracin, el adsorbente se expande y cuando es enfriado se contrae. Ello significa que durante la etapa de calentamiento y enfriamiento del ciclo de regeneracin, cada partcula del adsorbente en el lecho se expande y se contrae. El cambio de su tamao es tan pequeo que sera difcil medirlo, pero debido a que hay millones de partculas en el lecho, el cambio total

es suficiente para producir una presin considerable sobre las partculas individualmente. Ellas tienden a moverse y a rotar con el objeto de establecer el arreglo empaquetado que minimice esa tremenda presin. Por otra parte cada vez que se encogen y se dilatan, las partculas frotan una contra otra e igualmente contra las paredes del recipiente. Todo esto produce cantidades pequeas de polvo muy fino. Tambin hasta la planta mejor controlada puede tener ocasionalmente un repentino fuera de control lo cual pueda resultar en que el lecho sea chocado por un cambio brusco de velocidad u otra condicin o que el gas penetre como un jet dentro de la capa superior del lecho. Cualquiera de las situaciones sealadas u otras pueden producir rotura de las partculas adsorbentes y producir en consecuencia polvillo. Debido a esto, el diseo de la Planta X consider la instalacin de dos filtros paralelos a la salida de los tamices, en condiciones normales de operacin solo uno esta en servicio, mientras el otro esta en espera para la limpieza de los elementos filtrantes. Este tipo de filtro toma en cuenta que el gas a la salida de los filtros de polvillo se dirige a las cajas fras y al expansor, por lo que los elementos de filtro deben retener el 100 % del particulado slido en esa corriente. El filtro posee un medidor de presin diferencial, de tal manera que cuando esta medicin aumente como consecuencia del taponamiento de elementos por los slidos capturados, pueda ser programado su reemplazo, es decir, cuando el mximo de presin diferencial sea alcanzado, el filtro en espera debe ser puesto en servicio y los filtros cambiados en aquel que estaba en operacin inicialmente. Estos equipos poseen vlvulas manuales de seccionamiento a la entrada y salida, que sirven para aislar el filtro cuando se requiera el cambio de los elementos filtrante. Adems estn provistos de vlvulas de seguridad a la entrada que los protegen contra sobrepresiones debido a la expansin trmica. Una probeta simple est colocada en la lnea de gas de alimentacin que abandona los filtros, a fin de monitorear el punto de roco de todo el sistema o de un lecho en particular. [17] D. Sistema de regeneracin. En la etapa de regeneracin cada tamiz es sometido a una serie de fases para remover el agua adsorbida en la etapa de adsorcin. [17] D.1 Etapas de la regeneracin a. Etapa de despresurizacin o venteo En esta fase la vlvula de despresurizacin se abre y todas las dems se cierran durante un lapso predeterminado, ste gas desalojado de la torre se dirige hacia el cabezal de retorno de gas de regeneracin. El objetivo de esta fase es disminuir la presin del lecho, para as favorecer el proceso de remocin del agua. Antes de pasar a la siguiente fase y para asegurar la despresurizacin de la torre, debe existir un diferencial de presin entre la torre y el sistema de regeneracin no mayor a 10 Psi, una vez verificado el diferencial de presin, se cierra la vlvula de despresurizacin y se avanza hacia la etapa de calentamiento. b. Etapa de calentamiento Consiste en el ingreso y continuidad del caudal de gas de regeneracin en forma ascendente (contracorriente) proveniente del horno a travs del deshidratador, para comenzar calentamiento se procede a abrir las vlvulas de entrada y salida del gas de regeneracin, manteniendo todas las dems cerradas.

El gas proveniente de la descarga del precompresor- expansor, pasa inicialmente por el enfriador donde el gas es enfriado a 120 F. El flujo de gas pasa por una vlvula de bloqueo de entrada de gas al horno de regeneracin la cual permite el flujo de gas al mismo durante la fase de calentamiento. Una vez encendido el horno de fuego directo, el gas de regeneracin se calienta hasta 550 F, pasando luego por la torre en direccin de abajo hacia arriba y desde all al enfriador de gas de regeneracin, donde se condensa el agua retirada del lecho del tamiz. Por ltimo el gas entra al separador de gas de regeneracin, en el cual se separa el gas y el agua condensada proveniente del enfriador. El agua es desalojada hacia el sistema de drenaje cerrado mediante una vlvula y el gas que sale por el tope es succionado por el compresor de gas de regeneracin. Esta fase ser culminada una vez alcanzado el tiempo establecido, para luego avanzar a la etapa de enfriamiento. c. Etapa de enfriamiento Consiste en el ingreso y circulacin de gas de regeneracin, siendo para esto desviado el horno de regeneracin, a travs del deshidratador ya regenerado, de manera que el gas caliente sea desplazado, y as tambin realizar el acondicionamiento trmico del lecho para adaptarlo a la temperatura de proceso. En esta fase las vlvulas se mantienen en la misma posicin, teniendo solamente la variante de que el horno es desviado y culmina una vez alcanzado el tiempo requerido. Finalizada se cierran las vlvulas de entrada y salida de gas de regeneracin para luego pasar a la etapa de presurizacin. d. Etapa de represurizacin Consiste en la ecualizacin de la presin del lecho ya regenerado y enfriado, a travs de la lnea de 1 diseada para esto a la entrada de proceso, con la presin del gas de proceso, el objetivo de sta fase es restablecer la presin de operacin de la torre, para acondicionar el lecho de manera que quede listo para entrar en servicio en el momento que la programacin del PLC (control lgico programable)lo tenga determinado y para que no exista fluctuacin al momento de ingresar con gas de proceso al deshidratador. En sta fase se abre la vlvula de presurizacin ubicada en la lnea de proceso y el gas fluye a travs de la torre hasta alcanzar la presin requerida. e. Etapa de espera Finalmente, la torre pasa a una fase de espera en la cual se cierran todas las vlvulas. As permanece por cierto perodo de tiempo. Antes de colocar la unidad en servicio, el sistema activa una seal de listo, abrir la vlvula de descarga de gas de proceso y auto verificar la posicin del resto de las vlvulas. Si sta es apropiada, al completar la etapa de regeneracin, la vlvula de entrada de gas de proceso se abre culminando este ciclo e iniciando el de adsorcin. D.2 Gas de regeneracin El gas usado para la regeneracin de los deshidratadores, en operacin normal, es el gas residual proveniente de la corriente de salida del enfriador del compre En caso de paradas de planta puede ser tomado de la lnea de gas residual a PDVSA. a. Horno de gas de regeneracin Es un horno de fuego directo horizontal del tipo por rampa de calentamiento, el encendido del quemador es por tiro natural diseado, a 485 Psig y a 600 F. El gas

combustible proporcionado al piloto del horno proviene del tambor de gas combustible de baja presin. El horno posee tres quemadores y un piloto. Utiliza un caudal de gas de 6.06 MMPCND a 376 Psig. Tiene como propsito calentar el gas para la regeneracin de los lechos. Debido a que la regeneracin del adsorbente es muy sensible a la temperatura del gas de regeneracin, es importante que el horno sea adecuadamente controlado para que dicha temperatura se desve del punto de ajuste, slo en pocos grados. La temperatura del horno es monitoreada por un elemento de temperatura duplex. La proteccin contra sobre presin es provista por una vlvula de seguridad local. [17] b. Enfriador de gas de regeneracin Es un intercambiador tipo enfriador de aire (fin- fan) cuyo propsito es de disminuir la temperatura del gas de regeneracin a aproximadamente temperatura ambiente, para que el agua y algunos hidrocarburos condensen. El gas puede contener algunas impurezas adsorbidas en los lechos tales como H 2S y algunas partculas slidas de adsorbentes, por lo cual es necesario realizar mantenimiento peridico al enfriador para evitar daos imprevistos, el agua y parte de los hidrocarburos pesados que son desorbidos de los tamices en la regeneracin durante la etapa de calentamiento son condensados aqu. Esta diseado para una presin de 485 Psig y a 600 F. Opera a 345 Psig. Tambin cuenta con proteccin contra sobrepresin. [17] c. Separador de gas de regeneracin Este equipo separa el lquido de la corriente de gas de regeneracin que proviene del enfriador. Es un recipiente cilndrico en posicin vertical constituido por un deflector y un eliminador de neblina. Los lquidos son recolectados caen al fondo del separador de donde son enviados al drenaje cerrado por control de nivel Posee un dimetro interno de 24 y una altura de 8, diseados a una presin de 485 Psig a 170 F y operan a 345 Psig a 120 F. La presin es mantenida por la succin del compresor de gas de regeneracin, el nivel del lquido es mantenida por un transmisor de nivel local y una vlvula de control. [17] d. Compresor del gas de regeneracin El compresor de gas de regeneracin es un compresor centrfugo manejado por un motor elctrico a 125 hp. La succin para el compresor viene del separador de gas de regeneracin. El compresor est provisto de una bomba auxiliar de lubricacin, dos filtros de aceite lubricante, un calentador de aceite lubricante y un enfriador de aceite. La descarga del compresor va directamente a la lnea de entrada al tambor de succin del compresor de gas residual, por medio de un control de flujo en lnea de descarga del compresor. [17]

Das könnte Ihnen auch gefallen

- Manual técnico de refrigerantesVon EverandManual técnico de refrigerantesBewertung: 4 von 5 Sternen4/5 (4)

- Separadores de La Industria PetroleraDokument44 SeitenSeparadores de La Industria PetroleraNelson Garzon Peña94% (51)

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraVon EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraNoch keine Bewertungen

- Separadores HorizontalesDokument44 SeitenSeparadores HorizontalesJosé Antonio100% (2)

- RECTIFICADORESDokument9 SeitenRECTIFICADORESAlain Ortega100% (3)

- Eficiencia energética en las instalaciones de climatización en los edificios. ENAC0108Von EverandEficiencia energética en las instalaciones de climatización en los edificios. ENAC0108Noch keine Bewertungen

- Tema 2 - Diseño de SeparadoresDokument41 SeitenTema 2 - Diseño de Separadoresmelany VallejosNoch keine Bewertungen

- Propiedades dimensionales y mecánicas tuberías petróleoDokument62 SeitenPropiedades dimensionales y mecánicas tuberías petróleoRoly Valdez RiveraNoch keine Bewertungen

- Sepárador L GDokument32 SeitenSepárador L GMelita AndreaNoch keine Bewertungen

- La Arena - Mina AuríferaDokument29 SeitenLa Arena - Mina AuríferaNilda Padilla Fabian100% (1)

- Equipos Industriales PetrolerosDokument56 SeitenEquipos Industriales Petroleroslucy delgadilloNoch keine Bewertungen

- Depósitos de Fluido HidráulicoDokument44 SeitenDepósitos de Fluido HidráulicoEdwin Robles Orozco100% (2)

- Preparación del sistema de entintado, humectador y de los dispositivos de salida y acabado en máquinas de impresión offset. ARGI0109Von EverandPreparación del sistema de entintado, humectador y de los dispositivos de salida y acabado en máquinas de impresión offset. ARGI0109Bewertung: 5 von 5 Sternen5/5 (1)

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108Von EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108Noch keine Bewertungen

- 04 - Actividad Del Agua - Problemas de AplicacionDokument55 Seiten04 - Actividad Del Agua - Problemas de AplicacionKaren Perez90% (10)

- Api 650 PDFDokument15 SeitenApi 650 PDFEnrike GarciaNoch keine Bewertungen

- Temperatura SeparacionDokument108 SeitenTemperatura SeparaciondiegoNoch keine Bewertungen

- Tema 2 - Diseño de SeparadoresDokument41 SeitenTema 2 - Diseño de Separadoresjimmy100% (1)

- Tipos de Deshidratadores 2014 Operacione PDFDokument12 SeitenTipos de Deshidratadores 2014 Operacione PDFFernando SkyNoch keine Bewertungen

- 3 Recipientes A PresionDokument79 Seiten3 Recipientes A PresionLeonardo D. Isidoro Coazozon100% (1)

- Curso Separador de PruebaDokument18 SeitenCurso Separador de PruebaLINA ANDREA PERDOMO NARVAEZNoch keine Bewertungen

- Partes Principales de Un Filtro Expo Concetr CleverDokument6 SeitenPartes Principales de Un Filtro Expo Concetr ClevercleverNoch keine Bewertungen

- Metodos de Recuperación Terciaria o Mejorada Del Petroleo Con Aditivos QuimicosDokument5 SeitenMetodos de Recuperación Terciaria o Mejorada Del Petroleo Con Aditivos QuimicosVictor Vargas CaraballoNoch keine Bewertungen

- Fabricación de tapones aglomerados. MAMA0109Von EverandFabricación de tapones aglomerados. MAMA0109Noch keine Bewertungen

- RotavaporDokument3 SeitenRotavaporMeLissa Betsabe Garzón100% (1)

- Torre de FraccionamientoDokument12 SeitenTorre de FraccionamientoRobelsy0% (1)

- Generadores de Gases Industriales Atlas CopcoDokument16 SeitenGeneradores de Gases Industriales Atlas CopcoLuis Alberto Sanchez MansillaNoch keine Bewertungen

- Separadores de ProduccionDokument46 SeitenSeparadores de ProduccionKroscop San Martin de LunaNoch keine Bewertungen

- Trabajo de Separadores en La Industria PetroleraDokument7 SeitenTrabajo de Separadores en La Industria Petroleraricardo0% (2)

- 1.2.2 Potabilizacion y Agua PotableDokument6 Seiten1.2.2 Potabilizacion y Agua PotableChristian MontejoNoch keine Bewertungen

- Planta Con Tamices MolecularesDokument7 SeitenPlanta Con Tamices Molecularesninfa marca condoriNoch keine Bewertungen

- Tarea 2Dokument7 SeitenTarea 2Edwin Arce ClaureNoch keine Bewertungen

- Deshidratacion Por AdsorcionDokument11 SeitenDeshidratacion Por AdsorcionGary Sejas RuizNoch keine Bewertungen

- Depositos de Fluido HidraulicoDokument44 SeitenDepositos de Fluido HidraulicoOctavio CruzNoch keine Bewertungen

- Procesamiento Del Gas Natural Separacion Gas LiquidoDokument31 SeitenProcesamiento Del Gas Natural Separacion Gas LiquidoMarco Antonio Daza TorresNoch keine Bewertungen

- Cribas MolecularasDokument8 SeitenCribas MolecularasluisinhoNoch keine Bewertungen

- Proceso Gas de CamiseaDokument4 SeitenProceso Gas de Camiseasandy picoNoch keine Bewertungen

- Proceso de Separacion de Liquidos (Separadores)Dokument17 SeitenProceso de Separacion de Liquidos (Separadores)Marco Antonio Burgos Vidal100% (1)

- La Planta Malvinas Está Localizada A Orillas Del Río UrubambaDokument5 SeitenLa Planta Malvinas Está Localizada A Orillas Del Río UrubambaEstrella CnllNoch keine Bewertungen

- Purga de Lineas y Equipos - 9Dokument35 SeitenPurga de Lineas y Equipos - 9José VázquezNoch keine Bewertungen

- Informe Sobre Las PurificadorasDokument3 SeitenInforme Sobre Las PurificadorasjescarNoch keine Bewertungen

- Capitulo Iii - Separación de Los Fluidos ProducidosDokument108 SeitenCapitulo Iii - Separación de Los Fluidos ProducidosLucas LunaNoch keine Bewertungen

- Separación de fluidos: equipos clave y tipos de separadoresDokument69 SeitenSeparación de fluidos: equipos clave y tipos de separadoresconsuelo martinez antonioNoch keine Bewertungen

- Unidad I SeparadoresDokument12 SeitenUnidad I Separadoresaymara santanaNoch keine Bewertungen

- Cristalizacion OPE3Dokument4 SeitenCristalizacion OPE3Monse GuerreroNoch keine Bewertungen

- Universidad Autonoma Gabriel Rene MorenoDokument34 SeitenUniversidad Autonoma Gabriel Rene MorenoJuan Carlos Llanos ArroyoNoch keine Bewertungen

- Tipos de SeparadoresDokument12 SeitenTipos de SeparadoresEnrique PachecoNoch keine Bewertungen

- CICLONES y CENTRIFUGACIONDokument6 SeitenCICLONES y CENTRIFUGACIONMarlonSalinasGuerraNoch keine Bewertungen

- Bateria de Produccion PetroleraDokument18 SeitenBateria de Produccion PetroleraPacheco Graterol Jesus AlbertoNoch keine Bewertungen

- Separadores de GasDokument14 SeitenSeparadores de GasDaniel LopezNoch keine Bewertungen

- Diagrama de Flujo - Sistrangas.Dokument23 SeitenDiagrama de Flujo - Sistrangas.robertoNoch keine Bewertungen

- Sistema General de Recolección de Crudo y GasDokument36 SeitenSistema General de Recolección de Crudo y GasDaniel SoloNoch keine Bewertungen

- Separadores Verticales Bifasicos..Dokument8 SeitenSeparadores Verticales Bifasicos..Miguel Angel Poma TiconaNoch keine Bewertungen

- Condensador de Tubos y CorazaDokument13 SeitenCondensador de Tubos y CorazaAnonymous IDgj7E2Noch keine Bewertungen

- Estanqueidad en HidraulicaDokument15 SeitenEstanqueidad en HidraulicaDavid BlancosNoch keine Bewertungen

- Separación de mezclas líquido-gasDokument22 SeitenSeparación de mezclas líquido-gasAlvaro Hernandez ParraNoch keine Bewertungen

- Componentes PrimariosDokument7 SeitenComponentes PrimariosXavier MartinezNoch keine Bewertungen

- SEPARADORESDokument22 SeitenSEPARADORES'YanetCruzRamosNoch keine Bewertungen

- TermostatoDokument11 SeitenTermostatomaryjosc9609Noch keine Bewertungen

- Informe EvaporaciónDokument26 SeitenInforme EvaporaciónJessica HernándezNoch keine Bewertungen

- Montaje de Elementos AuxiliaresDokument8 SeitenMontaje de Elementos Auxiliaresjosti accNoch keine Bewertungen

- Alternativas de Solución para El Tratamiento de Plomo de La FundiciónDokument8 SeitenAlternativas de Solución para El Tratamiento de Plomo de La Fundiciónconectado01Noch keine Bewertungen

- Secadores Por AspercionDokument13 SeitenSecadores Por AspercionIngChicho Jabzeel Valdez VenturaNoch keine Bewertungen

- Planta de Gas PalomaDokument11 SeitenPlanta de Gas PalomaeliasNoch keine Bewertungen

- Trabajo Bateria en WordDokument18 SeitenTrabajo Bateria en WordGonzalez PerezNoch keine Bewertungen

- Separadores Liquido GasDokument10 SeitenSeparadores Liquido GasjuanchaloNoch keine Bewertungen

- Purgadores de Vapor IndustrialesDokument11 SeitenPurgadores de Vapor IndustrialesMarc SerraNoch keine Bewertungen

- Ats Corporacion InsergeDokument2 SeitenAts Corporacion InsergeVictor Vargas CaraballoNoch keine Bewertungen

- Politica SST Corporacion InsergeDokument2 SeitenPolitica SST Corporacion InsergeVictor Vargas CaraballoNoch keine Bewertungen

- Carne de RisitosDokument18 SeitenCarne de RisitosVictor Vargas CaraballoNoch keine Bewertungen

- Alma Cena Mien ToDokument37 SeitenAlma Cena Mien ToVictor Vargas CaraballoNoch keine Bewertungen

- Almacenamiento CajitaDokument9 SeitenAlmacenamiento CajitaVictor Vargas CaraballoNoch keine Bewertungen

- Manual de Pasantias Ocupacional Definitivo Realizado Por La Profesora Elba DíazDokument65 SeitenManual de Pasantias Ocupacional Definitivo Realizado Por La Profesora Elba DíazVictor Vargas CaraballoNoch keine Bewertungen

- Facultad de Ingenieria Civil: Universidad Nacional de San Agustin de ArequipaDokument256 SeitenFacultad de Ingenieria Civil: Universidad Nacional de San Agustin de ArequipaJorge CarlosNoch keine Bewertungen

- Manual de Pasantias Ocupacional Definitivo Realizado Por La Profesora Elba DíazDokument65 SeitenManual de Pasantias Ocupacional Definitivo Realizado Por La Profesora Elba DíazVictor Vargas CaraballoNoch keine Bewertungen

- CentenoDokument6 SeitenCentenoVictor Vargas CaraballoNoch keine Bewertungen

- FICT - Métodos de Deshidratacion de Gas NaturalDokument59 SeitenFICT - Métodos de Deshidratacion de Gas NaturalXavier Espada NavaNoch keine Bewertungen

- Presentación de Clase 2Dokument4 SeitenPresentación de Clase 2Victor Vargas CaraballoNoch keine Bewertungen

- Recuperación de Hidrocarburos - TrabajoDokument30 SeitenRecuperación de Hidrocarburos - TrabajoElian M CarreñoNoch keine Bewertungen

- Diet Il Engli ColDokument3 SeitenDiet Il Engli ColVictor Vargas CaraballoNoch keine Bewertungen

- Formación y RocasDokument1 SeiteFormación y RocasVictor Vargas CaraballoNoch keine Bewertungen

- Expo GasoooooDokument53 SeitenExpo GasoooooVictor Vargas CaraballoNoch keine Bewertungen

- Diapo de HigieneDokument43 SeitenDiapo de HigieneVictor Vargas CaraballoNoch keine Bewertungen

- Análisis de Pruebas de Presión-Cied Pdvsa - 002Dokument275 SeitenAnálisis de Pruebas de Presión-Cied Pdvsa - 002danbarco15Noch keine Bewertungen

- Diapo HigieneDokument42 SeitenDiapo HigieneVictor Vargas CaraballoNoch keine Bewertungen

- Estructura de ProyectoDokument7 SeitenEstructura de ProyectoVictor Vargas CaraballoNoch keine Bewertungen

- Medic Ion TensionDokument20 SeitenMedic Ion Tensionpequeña BKNoch keine Bewertungen

- Tabla de Las Propiedades Fisicas Del AguaDokument5 SeitenTabla de Las Propiedades Fisicas Del AguaVictor Vargas CaraballoNoch keine Bewertungen

- Absorción y AdsorciónDokument14 SeitenAbsorción y AdsorciónCristian Kleber Lopinta LlasaNoch keine Bewertungen

- Adsorcion y Retencion de AguaDokument3 SeitenAdsorcion y Retencion de AguaJOSE LUIS AGUIRRENoch keine Bewertungen

- TP EtilbencenoDokument3 SeitenTP EtilbencenoFlorencia CapurroNoch keine Bewertungen

- Operaciones UnitariasDokument73 SeitenOperaciones UnitariasBeto Huaman Castro100% (1)

- AdsorciónDokument36 SeitenAdsorciónEdgarAcevedoAguilarNoch keine Bewertungen

- Clasificacion de Las Operaciones Unitarias .Dokument72 SeitenClasificacion de Las Operaciones Unitarias .Joyce PalestinoNoch keine Bewertungen

- Análisis de Las Emisiones Del Aire Interior de Los Materiales de Construcción A Las Actividades Biogénicas y AntropogénicasDokument13 SeitenAnálisis de Las Emisiones Del Aire Interior de Los Materiales de Construcción A Las Actividades Biogénicas y AntropogénicasEmilia Maria Echeandia BallardoNoch keine Bewertungen

- Retos Actuales para La Captura y Almacenamiento de CO: Química y Medio AmbienteDokument5 SeitenRetos Actuales para La Captura y Almacenamiento de CO: Química y Medio AmbientejaquelineNoch keine Bewertungen

- Columna de Intercambio IónicoDokument12 SeitenColumna de Intercambio IónicoMario LiosNoch keine Bewertungen

- Guia para SustentaciónDokument11 SeitenGuia para SustentaciónKasandra ChilconNoch keine Bewertungen

- Fisicoquimica-Cuarto CicloDokument6 SeitenFisicoquimica-Cuarto CicloMatamoros De La Cruz JorgeNoch keine Bewertungen

- 04 06 Modelo ReciprocoDokument22 Seiten04 06 Modelo ReciprocoLuis RamosNoch keine Bewertungen

- Diapositiva 05 - Catálisis en Procesos HeterogeneosDokument93 SeitenDiapositiva 05 - Catálisis en Procesos HeterogeneosDENIS LEYVANoch keine Bewertungen

- Métodos de RemediacionDokument25 SeitenMétodos de RemediacionAnonymous 666Noch keine Bewertungen

- Isotermas de AdsorciònDokument4 SeitenIsotermas de AdsorciònMiguelRCNoch keine Bewertungen

- Carbón Activado ClarimexDokument8 SeitenCarbón Activado ClarimexCarlos BarriosNoch keine Bewertungen

- Reactores QuimicosDokument44 SeitenReactores QuimicosJulio Chambi ApazaNoch keine Bewertungen

- Procesos de Adsorción ExposiciónDokument18 SeitenProcesos de Adsorción ExposiciónVictorCelyNoch keine Bewertungen

- 8b JOAQUIN REINA ENERGY WASTE - Vertederos 2015Dokument28 Seiten8b JOAQUIN REINA ENERGY WASTE - Vertederos 2015Kevin Serrano UréndezNoch keine Bewertungen

- DCBD LópezÁvilaFJ Aplicaciones CarbónDokument260 SeitenDCBD LópezÁvilaFJ Aplicaciones CarbónDanny RojasNoch keine Bewertungen

- Tratamiento de Aire - EisenmanDokument2 SeitenTratamiento de Aire - EisenmanAndres RiiosNoch keine Bewertungen

- ToxibondDokument2 SeitenToxibondLuis Carlos Castro Sanchez100% (1)

- Resultados de Modelación Del Predict 4.Dokument21 SeitenResultados de Modelación Del Predict 4.RaulNoch keine Bewertungen

- Practica 11Dokument9 SeitenPractica 11Karen HNNoch keine Bewertungen

- Seccion 8Dokument18 SeitenSeccion 8JOAN RODOLFO PURIS CoNDORNoch keine Bewertungen

- Tratamientos especiales para la remoción de olor, sabor, color, hierro, manganeso y ablandamiento de aguasDokument10 SeitenTratamientos especiales para la remoción de olor, sabor, color, hierro, manganeso y ablandamiento de aguasMaykol Daniel Leon ArdilaNoch keine Bewertungen