Beruflich Dokumente

Kultur Dokumente

Guía Práctica para Implementar Un Sistema HACCP Parte I

Hochgeladen von

Mary FuentesOriginalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Guía Práctica para Implementar Un Sistema HACCP Parte I

Hochgeladen von

Mary FuentesCopyright:

Verfügbare Formate

Gua prctica para implementar un sistema HACCP Parte I http://industrias-alimentarias.blogspot.com/2009/04/guia-practica-para-implementar-un.

html

Los pasos a seguir para implementar un sistema de Anlisis de Riesgos y Control de Puntos Crticos (HACCP) son 12. En esta serie de artculos voy a tratar de hacer una gua prctica para la gente con poca experiencia. Empecemos con los dos primeros pasos e iremos avanzando en el tiempo. El proceso de implementacin deber seguir las diferentes fases para una implementacin ptima: Paso N1 - Formar el equipo de trabajo: Este equipo ha de ser multidisciplinario, intentando que formen parte del mismo, trabajadores de todos los departamentos involucrados en la seguridad alimentaria incluyendo hasta la misma direccin para que el equipo pueda tener el liderazgo y la jerarqua necesaria. Algunas de las responsabilidades de dicho equipo sern:

definir las especificaciones de cada producto; realizar cuantos anlisis de peligros sean necesarios para detectar puntos crticos; actualizar el sistema siempre que se considere necesario y controlar que se realizan todos los controles y registros requeridos por el sistema.

El personal que forme parte del equipo debe estar bastante comprometido, recordemos que estar dentro de este equipo no es una obligacin sino un priveligio dado que significa que nuestra experiencia y opinin es importante para la empresa. Paso N2 - Describir los productos: Para cada producto deberemos indicar sus especificaciones, debiendo indicar como mnimo las siguientes caractersticas:

ingredientes del producto, que los sabemos porque nosotros mismos hacemos la formulacin. Dentro del sistema HACCP no es necesaria poner las cantidades exactas de ingredientes si queremos mantenerlas en reserva metodologa de preparacin, una descripcin rpida de las operaciones unitarias necesarias para obtener el producto;

consumidor final al que va destinado, que tipo de publico nios, ancianos, mujeres embarazadas. Recordemos que cada uno de estos grupos poblaciones tienen necesidades nutricionales diferentes; caractersticas de consumo, se sirve fro, caliente? se disuelve en agua? hay que freirlo, hervirlo?; caractersticas microbiolgicas, fsicas y qumicas, generalmente tomados del Codex Alimentario, esos son los lmites en los que vamos a

trabajar;

vida til o caducidad; dependiendo de las pruebas previas y a la experiencia que tengamos. caractersticas de almacenamiento, congelado, en fro, protegido del sol, etc.

Gua prctica para implementar un sistema HACCP Parte II

Paso N3 - Identificar el uso esperado del producto por los consumidores: se deber indicar al consumidor al que va destinado si contiene alrgenos. El uso esperado del producto adems sirve para aclarar dudas sobre su consumo, asimismo cual es el periodo de vida util que tiene el producto. Esta parte es relativamente sencilla porque a nuestro producto ya debemos haberle hecho todas las pruebas necesarias para saber cuales son las condiciones ptimas para su consumo. Paso N 4 - Desarrollar el diagrama de flujo y la descripcin del proceso: el diagrama de flujo es un instrumento bsico para la deteccin de los peligros por etapas, y corresponde a una representacin grfica que de la secuencia de los procesos que se desarrollan en la empresa para producir un producto. Para realizar la descripcin del proceso es muy importante adems de definir todas y cada una de las actividades a desarrollar para elaborar el producto, incluir una descripcin exhaustiva de las instalaciones y de la distribucin del producto a lo largo del proceso de produccin. Recordemos que este diagrama de flujo despus va a ser comprobado in-situ. Si bien podemos basarnos en un diagrama de flujo de una empresa del mismo rubro, estos requieren estudiarse para adaptarse a la real situacin de la empresa, a las maquinarias, salas y personal que tenemos. Ojo que cada proceso debe especificar parmetros de tiempo, temperatura y similares. Asimismo, identificamos las materias primas y los desechos que se tienen.

Gua prctica para implementar HACCP Parte III

Paso N 5 - Realizar el anlisis de peligros asociados a la produccin e identificar las medidas preventivas , es decir el primero de los principios HACCP:Anlisis de Peligros. Con el flujograma ya elaborado, ahora procedemos a enumerar todos los peligros que puede haber en la produccin. En mi humilde opinin, es la etapa ms entretenida al desarrollar HACCP porque puedes mencionar todo lo que se te ocurra para ser considerado, toda una tormenta de ideas, pero claro, solamente pasaran los verdaderos peligros, los que realmente puedan ocurrir. Tambin, vamos pensando que vamos a hacer contra estos peligros, es decir las medidas preventivas.

Es importante mencionar que se consideran los peligros a la salud del consumidor, no necesariamente a la calidad del producto. Por ejemplo, la madurez de una fruta es importante en la calidad final de jugos (en sabor y aroma) pero es poco relevante en lo que se refiere a sistemas HACCP. Recordemos que el objetivo fundamental del HACCP es la INOCUIDAD del alimento, no necesariamente su calidad.

Se tienen tres clases de peligros:

Fsicos, algn cuerpo extrao, como pelos, polvo, partculas de pintura, metales, vidrios, etc. Recuerdan el caso de alguien que encontr undiente de oro en un pan? Ese sera uno fsico. Generalmente la procedencia de estos cuerpos extraos de debe al incumplimiento de las buenas prcticas de manufactura (BPM), un mal almacenamiento de materias primas e insumos y el uso de insumos de dudosa procedencia. De esta manera las BPM, el control de proveedores y criterios de almacenamiento seran ejemplos de medidas preventivas

Qumicos, un elemento qumico que puede presentar, por ejemplo alcoholes, acetona y otros compuestos propios de un laboratorio de calidad. Nuevamente la mejor manera de evitar este peligro es seguir correctamente las BPM y tener criterios de almacenamiento de insumos.

Biolgicos, presencia de microorganismos, hongos o algo vivo que puede desarrollarse y causar daos a la salud del consumidor. Estos probablemente llegan al producto por contaminacin cruzada (trasladar microorganismos de un medio a otro), por condiciones de almacenamiento y otras son propias del producto. Salmonelosis y botulismo son dos ejemplos de enfermedades producidas por este peligro. Los tratamientos trmicos, las BPM y un plan de sanitizacin son medidas para controlar estos peligros.

Paso N6 - Identificar los puntos de control crticos (PCC) que es igual que el principio 2 HACCP. Resumiendo, no se puede llevar control a todos la cadena de produccin, por lo tanto hay puntos de la misma en los que hay que tener ms cuidados. Aquellos puntos en los que condiciones no controladas pueden afectar la inocuidad del producto, se conocen como puntos crticos de control. Hay que tener en cuenta dos cosas para determinar si un peligro es significativo o no.

Severidad, que tanto dao puede causar, desde una ligera molesta estomacal hasta la muerte.

Probabilidad que se presente.

Entonces, un dao severo y probable de ocurrir es un peligro significativo. Ejemplos: presencia microbiana en carne, que pueden enfermar gravemente y es posible que se presente si no limpiamos las bandejas en donde se cocinan. Los peligros significativos son analizados despus con el rbol de decisin. El Arbol de decisiones es una herramienta sugerida por el mismo Codex Alimentarius, muy til para identificar los PCC. Copio esta imagen tomada de la vieja y querida Wikipedia.

Por ejemplo, tratamiento trmico de la carne mencionada hace un rato. Ha medidas preventivas de control? S. Existen parmetros para tiempo y temperatura. Va a eliminar o reducir la probabilidad que se presente un peligro? Se supone que a se reducir la poblacin de microbios en la carne, pero si no se hace a la temperatura y por el lapso adecuado, esta poblacin puede no reducirse lo suficiente y volver a crecer. Por lo tanto aqu tenemos un punto crtico de control. Un tip adicional (este es gratis, los dems no:), generalmente los tratamientos trmicos siempre sern puntos crticos de control porque si en esa etapa no se elimin el peligro, es probable que no haya ninguna etapa posterior que lo elimine. Bueno, van dos pasos ms y si desean que siga esta gua prctica quiero ver ms de un correo y comentario durante la semana. Levntame la moral, colabora pe varn, no me des las espaldas, etc., etc.

Paso N7 - Establecer lmites crticos para cada PCC (Principio HACCP n3)

Tomemos en cuenta que ninguna persona ni ninguna mquina nos darn siempre el mismo resultado. Por ejemplo una dosificadora de leche puede dar 1 litro, luego 990 mL, luego 1.01 litros y as. Siempre habr una variabilidad. En ese sentido no podemos fijar un parmetro del cual no nos podemos desviar ni un poco, sino un intervalo en el que deben ubicarse nuestros resultados. Por ejemplo, tiempo de una verdura para estar en salmuera, de 8 a 10 horas. Menos de 8 no asegurara que se limit el crecimiento microbiano y ms de 10 horas podra arruinar al producto. Y as tendramos lo que se llama lmite crtico inferior y lmite crtico superior. Claro que hay PCC que solo tendra limites crticos inferiores. Por ejemplo, para pasterizar un producto la temperatura debe ser como mnimo 80C y de all hacia arriba. Y tambin solo lmites crticos superiores, por ejemplo presencia de coliformes mximo hasta 10 ufc/gr. (ufc = unidades formadores de colonia). Una buena fuente de lmites crticos son las normas tcnicas de cada producto y el Codex Alimentarius que nos orientaran a determinar cual es el rango tolerable para un producto. El establecimiento de los lmites crticos es necesario solo para los PCC.

Paso N8 - Establecer un sistema de supervisin o vigilancia (Principio HACCP n4) Ahora viene la parte ms fuerte de un sistema HACCP porque es la que genera ms trabajo: como controlar este PCC identificado. Bsicamente se responde las siguientes preguntas: Quien, Como, Cuando, Donde. - Quien, es el responsable de la supervisin del punto crtico. Por decir del proceso de horneado, el responsable es el Operario designado. - Cmo, que es lo que va a hacer para supervisar el PCC. Siguiendo el mismo caso, puede ser leyendo el termmetro incorporado al horno. - Cuando, cual es la frecuencia de medida para este PCC, cada 10 minutos, cada lote recibido, cada batch, etc.

- Donde, en que formato se registra el control hecho, es decir se toma nota de los resultados vistos. Aqu nos podemos dar cuenta que puede ser necesaria la creacin de un nuevo formato o ampliar las funciones de alguno que ya exista. Por ejemplo, el formato se podra llamar Registro de Temperatura del Horno y registrara algo as: a las 10:10 la temperatura era de 140 grados, a las 10:20 143, a las 10:30 142 etc.

El mantener un seguimiento de los puntos crticos de control nos permitir ver tendencias (as con negrita) para ver si el comportamiento es cercano al lmite superior o al contrario al lmite inferior, para ver si modificamos el proceso o ms bien verificamos el funcionamiento de una mquina. El sistema de supervisin no tiene parmetros que cumplir, por lo tanto puede ser muy diferente de empresa a empresa, considerando los recursos de los que dispone la empresa, el personal con el que cuenta, la frecuencia de produccin y muchos otros factores .

Ojo, para que todo funcione, la empresa ha debe estar trabajando previamente de acuerdo a una serie de prcticas higinicas y condiciones ambientales y operativas que abarquen todo el proceso de produccin. Estos procedimientos se conocen con el nombre de prerrequisitos, requisitos previos o sistemas de apoyo del HACCP, y constituyen la plataforma o base para la produccin de alimentos inocuos. Sin un programa de requisitos previos adecuadamente definidos, antes y durante la implantacin del HACCP, dificilmente este sistema podr sostenerse. Algunos de los prerrequisitos ms importantes incluyen aspectos sobre: 1) Mantenimiento de locales, instalaciones y equipos. 2) Formacin de trabajadores 3) Limpieza y desinfeccin 4) Desinsectacin y desratizacin 5) Abastecimiento de agua 6) Control de las operaciones 7) Trazabilidad 8) Almacenamiento de productos y materiales de limpieza 9) Almacenamiento y eliminacin de residuos 10) Mantenimiento preventivo 11) Control y seguimiento de proveedores Los programas de prerrequisitos estn descritos en los Principios Generales de Higiene Alimentaria del Codex Alimentarius y otros cdigos de prcticas

Paso N9 - Establecer las acciones correctoras ( Principio APPCC n5) Cuando un PCC no est bajo control se deben tomar las medidas necesarias para volver el proceso a la normalidad, por supuesto especificando quien es el responsable. Por ejemplo, si hablamos de un producto sometido a un proceso trmico de 80C x 3 minutos, en caso de no cumplir ambos parmetros debemos tener claro si extendemos el tiempo a ms minutos o subimos la temperatura unos grados. Aqu hay una lnea muy fina a tener en cuenta. Las acciones correctoras, como la mencionada, pueden volver el producto inocuo pero tambin pueden alterar la calidad del producto. De repente un grado ms de temperatura ocasiona que el color del producto se altere, que el sabor cambie o cualquier otra situacin parecida. El producto puede ser inocuo pero para el consumidor ya no tiene el mismo nivel de calidad. Paso N10 - Establecer sistema de registro y archivo de datos (Principio APPCC n6) Los registros forman parte del sistema HACCP. Nos sirven como evidencia de las acciones tomadas y del comportamiento del proceso. De esta manera los registros nos sirven para saber como funciono nuestro proceso la semana anterior, el mes anterior, el ao pasado y as poder compararlo con nuestros resultados actuales. La utilidad de los registros es muy amplia: comparar resultados, detectar tendencias, encontrar desviaciones y poder precisar en que situaciones se present, identificar responsables de las acciones, y otras ms. La conservacin adecuada de los registros demuestra un sistema slido. Es buena idea incluir en los formatos los lmites crticos de control para que el responsable puede saber de inmediato si el resultado obtenido est dentro del rango de trabajo, y tambin incluir referencias a las acciones a tomar o a quienes comunicar lo sucedido. Lo mejor es empezar los registros tomando en cuenta nuestros puntos crticos. Vale la pena que nuestros registros referidos a los pre-requisitos sean cuidados de la misma manera. Paso N11 - Establecer un sistema verificacin del sistema ( Principio APPCC n7) La verificacin del sistema consiste en comprobar que se han identificado todos los peligros del proceso y que los controles propuestos reducen el peligro a un mnimo aceptable. Esto significa un seguimiento de todo el proceso de implementacin, es decir verificar que el flujograma funciona como lo propusimos (puede pasar que durante la implementacin se compren equipos nuevos lo que significa modificar el flujograma), identificar que todos los peligros posibles han sido considerados. En la fase de identificacin de peligros ms vale pecar por exceso que por defecto, despus de todo durante el anlisis los peligros poco significativos sern dejados de lado.

Paso N12 - Realizar una revisin del sistema Cul es la diferencia entre una verificacin y una revisin? La verificacin implica ver si la identificacin la hicimos de una manera correcta. La revisin implica ver si estamos cumpliendo con todas las actividades, controles y llenado de registros a los que nos obliga nuestro sistema HACCP. Es recomendable hacer una revisin del sistema por lo menos una vez al ao, para sistemas en que el sistema es nuevo conviene hacerlo cada 6 meses para ver si funcionando correctamente. Puede considerarse como una auditoria del sistema.

Das könnte Ihnen auch gefallen

- Los Diez Secretos de La Riqueza AbundanteDokument4 SeitenLos Diez Secretos de La Riqueza AbundanteMary Fuentes100% (1)

- Manual Del Sistema de GestionDokument32 SeitenManual Del Sistema de GestionraquelNoch keine Bewertungen

- Calidad, seguridad y protección ambiental en restauración. HOTR0309Von EverandCalidad, seguridad y protección ambiental en restauración. HOTR0309Noch keine Bewertungen

- Global FS - Manual Haccp Avanzado - Modulo 1,2,3,4,5Dokument136 SeitenGlobal FS - Manual Haccp Avanzado - Modulo 1,2,3,4,5Ana Ruiz GarcésNoch keine Bewertungen

- Organigrama de Un HotelDokument2 SeitenOrganigrama de Un HotelMary Fuentes100% (1)

- Cocina Facil y Saludable @libros - DigitalesDokument219 SeitenCocina Facil y Saludable @libros - Digitalesmarina100% (3)

- Platica Iso22000Dokument41 SeitenPlatica Iso22000rosamuizNoch keine Bewertungen

- Elaboración de conservas y cocinados cárnicos. INAI0108Von EverandElaboración de conservas y cocinados cárnicos. INAI0108Noch keine Bewertungen

- TratadoDokument61 SeitenTratadoArnold Castro100% (1)

- OSHÓSIDokument5 SeitenOSHÓSIMao CisnerosNoch keine Bewertungen

- Libro de Ejercicios Curso FSMADokument22 SeitenLibro de Ejercicios Curso FSMARodriguez JezuNoch keine Bewertungen

- Exercise Workbook v1.2 SpanishDokument22 SeitenExercise Workbook v1.2 SpanishPablo SalumeNoch keine Bewertungen

- GFSI General Presentation - SpanishDokument34 SeitenGFSI General Presentation - Spanishmaira milena samper jimenezNoch keine Bewertungen

- Programa Alergenos El TriunfoDokument10 SeitenPrograma Alergenos El TriunfoROBERTO AHUMADANoch keine Bewertungen

- 1 Monitoreo Microbiológico Ambiental I - Isoglobal InternacionalDokument72 Seiten1 Monitoreo Microbiológico Ambiental I - Isoglobal InternacionalMariela YapuNoch keine Bewertungen

- Guideline IFS Food 6 SPN 2013-05-08Dokument54 SeitenGuideline IFS Food 6 SPN 2013-05-08RosaIbizaEstruchNoch keine Bewertungen

- GuianHACCPnAIB 406109df6aa98b8Dokument25 SeitenGuianHACCPnAIB 406109df6aa98b8luis eduardo ortiz bohorquezNoch keine Bewertungen

- Plantilla HACCP - LogroDokument21 SeitenPlantilla HACCP - Logrouriel pumaNoch keine Bewertungen

- AI FSSC Interpretacion ISO 22002-4Dokument13 SeitenAI FSSC Interpretacion ISO 22002-4luzdeny100% (2)

- Recepción y lavado de servicios de catering. HOTR0308Von EverandRecepción y lavado de servicios de catering. HOTR0308Noch keine Bewertungen

- Analisis Peligros Materia PrimaDokument22 SeitenAnalisis Peligros Materia PrimaPamela RaymondiNoch keine Bewertungen

- Crisis AlimentariaDokument12 SeitenCrisis AlimentariaDulce ZarateNoch keine Bewertungen

- Higiene general en la industria alimentaria. INAQ0108Von EverandHigiene general en la industria alimentaria. INAQ0108Noch keine Bewertungen

- Food FraudDokument31 SeitenFood FraudAdolfoMontesNoch keine Bewertungen

- Iram 14102 PDFDokument20 SeitenIram 14102 PDFBilalNoch keine Bewertungen

- Cambios Requisitos Adicionales FSSCDokument22 SeitenCambios Requisitos Adicionales FSSCJuan Carlos Mendez TorresNoch keine Bewertungen

- Fichas Técnicas: Gastronomía y Administración GastronómicaDokument10 SeitenFichas Técnicas: Gastronomía y Administración Gastronómicajoel moyaNoch keine Bewertungen

- Requisitos Auditoria FSSC22000 en EspañolDokument9 SeitenRequisitos Auditoria FSSC22000 en EspañolPakii Mv100% (1)

- Manual Iso 22000Dokument27 SeitenManual Iso 22000Marcela Pabon ReyesNoch keine Bewertungen

- Formación de Auditores Internos Del Sistema HACCPDokument265 SeitenFormación de Auditores Internos Del Sistema HACCPKarin Vanessa Painemal Muñoz100% (1)

- 2 Aprovisionamiento y AlmacenamientoDokument16 Seiten2 Aprovisionamiento y AlmacenamientoporfasonefasNoch keine Bewertungen

- APPCC Informe ANFABRA 22Dokument138 SeitenAPPCC Informe ANFABRA 22Calidad CODITEV SACNoch keine Bewertungen

- Análisis de Peligros y Puntos Críticos de ControlDokument15 SeitenAnálisis de Peligros y Puntos Críticos de Controladrian mendezNoch keine Bewertungen

- FSSC 22000 V6 - Requitos Adicionales - TraducciDokument8 SeitenFSSC 22000 V6 - Requitos Adicionales - TraducciYeni PérezNoch keine Bewertungen

- Programas de Prerrequisitos (PPR)Dokument7 SeitenProgramas de Prerrequisitos (PPR)José Rojas ChNoch keine Bewertungen

- Check List Iso22000 PDFDokument23 SeitenCheck List Iso22000 PDFFernandoGutierrezBejar100% (1)

- Nuena Norma HACCP Minsal Chile PDFDokument20 SeitenNuena Norma HACCP Minsal Chile PDFMario RevecoNoch keine Bewertungen

- Curso Food FraudDokument66 SeitenCurso Food FraudEdgardoLopezNoch keine Bewertungen

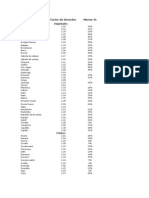

- Tablas de MermasDokument2 SeitenTablas de MermasMary Fuentes78% (46)

- Fsma CuestionarioDokument4 SeitenFsma CuestionarioLuis Antonio Castañeda BaltazarNoch keine Bewertungen

- GAP Analysis ISO 22000 2005 To 2018 v.1 Public - En.esDokument8 SeitenGAP Analysis ISO 22000 2005 To 2018 v.1 Public - En.esAlfonso ReyesNoch keine Bewertungen

- Matriz DOFA Restaurante ElCieloDokument10 SeitenMatriz DOFA Restaurante ElCieloMary FuentesNoch keine Bewertungen

- Sistema de Autocontrol AlmazaraDokument131 SeitenSistema de Autocontrol AlmazarajuananlinaraNoch keine Bewertungen

- HARPCDokument9 SeitenHARPCDiego LizamaNoch keine Bewertungen

- IFS Broker PDFDokument114 SeitenIFS Broker PDFRoberto RamosNoch keine Bewertungen

- Ejercicios de FPPDokument26 SeitenEjercicios de FPPfranciscavaldivia50% (4)

- GAPS FSSC 22000 v5.0Dokument11 SeitenGAPS FSSC 22000 v5.0Nuñez EdwardNoch keine Bewertungen

- Manual Controles Preventivos Leche PDFDokument177 SeitenManual Controles Preventivos Leche PDFPaulaMusiNoch keine Bewertungen

- FSPCA Manual Del Participante Controles Preventivos PM - V1.2 - EspanolDokument594 SeitenFSPCA Manual Del Participante Controles Preventivos PM - V1.2 - EspanolViviana DelgadoNoch keine Bewertungen

- Guia ISO 22002-4Dokument7 SeitenGuia ISO 22002-4Aaron HernandezNoch keine Bewertungen

- Caso de Estudio de Ramo - Mary Luz Fuentes HerreraDokument9 SeitenCaso de Estudio de Ramo - Mary Luz Fuentes HerreraMary FuentesNoch keine Bewertungen

- Manual HaccpDokument16 SeitenManual HaccpGabriela J Farías FuentesNoch keine Bewertungen

- Curso Introduccion FSSC 22000 PDFDokument94 SeitenCurso Introduccion FSSC 22000 PDFHector SierraNoch keine Bewertungen

- Norma HaccpDokument16 SeitenNorma HaccpFranco Guillermo Merino ManosalvaNoch keine Bewertungen

- Norma - NCH 2861-2011 HACCP, Directrices para Su AplicaciónDokument27 SeitenNorma - NCH 2861-2011 HACCP, Directrices para Su AplicaciónEduardo Ignacio Valdes PalominoNoch keine Bewertungen

- Food DefenseDokument4 SeitenFood DefenseJavier DafonteNoch keine Bewertungen

- BPM, Poe-Poes, 5 Pasos para HaccpDokument52 SeitenBPM, Poe-Poes, 5 Pasos para HaccpNelson CidNoch keine Bewertungen

- BRC Global Standar For Food SafetyDokument8 SeitenBRC Global Standar For Food SafetyDianaNoch keine Bewertungen

- Análisis de Peligros y Puntos de Control CríticosDokument7 SeitenAnálisis de Peligros y Puntos de Control CríticosEdison Benítez SalazarNoch keine Bewertungen

- Requisitos Segun IFSDokument27 SeitenRequisitos Segun IFSzoraida100% (1)

- HaccpDokument2 SeitenHaccpMarilli Milagros Sosa SarmientoNoch keine Bewertungen

- Analisis de Causa BRCDokument21 SeitenAnalisis de Causa BRCValeska Ramos100% (2)

- Taller 1 Auditoria Ifs V.7Dokument3 SeitenTaller 1 Auditoria Ifs V.7MariaRosaCuriQuispeNoch keine Bewertungen

- Haccp y FSSC 22000Dokument15 SeitenHaccp y FSSC 22000EDNA ROCIO TRIANA TARAZONANoch keine Bewertungen

- El Sistema FSSC 22000Dokument11 SeitenEl Sistema FSSC 22000Gonzalo A. PertzNoch keine Bewertungen

- Manual para La Implementación y AuditorÍa Del Plan HACCPDokument6 SeitenManual para La Implementación y AuditorÍa Del Plan HACCPManuel Ascencio SeguraNoch keine Bewertungen

- Información FSMADokument15 SeitenInformación FSMAWm BatzNoch keine Bewertungen

- Normas Microbiológicas de Los Alimentos (Enero 2014)Dokument8 SeitenNormas Microbiológicas de Los Alimentos (Enero 2014)MarifeMontesNoch keine Bewertungen

- f804b Issue 8 Checklist SpanishDokument124 Seitenf804b Issue 8 Checklist SpanishJavier Sanchez100% (1)

- POESDokument28 SeitenPOESAngélica María Amaya GiraldoNoch keine Bewertungen

- Curso-Taller HACCP Conforme Al CODEX AlimentariusDokument5 SeitenCurso-Taller HACCP Conforme Al CODEX AlimentariusJorge A VilalNoch keine Bewertungen

- Mapa de RiesgosDokument8 SeitenMapa de RiesgosMary FuentesNoch keine Bewertungen

- Mary Luz Fuentes Actividad1Dokument4 SeitenMary Luz Fuentes Actividad1Mary Fuentes100% (1)

- Modelo Solicitud de ConciliacionDokument2 SeitenModelo Solicitud de ConciliacionMary FuentesNoch keine Bewertungen

- Taller Frontera de Posibilidades de ProducciónDokument17 SeitenTaller Frontera de Posibilidades de ProducciónMary FuentesNoch keine Bewertungen

- La Ética en La AdministraciónDokument3 SeitenLa Ética en La AdministraciónMary FuentesNoch keine Bewertungen

- Menu PersonalDokument1 SeiteMenu PersonalMary FuentesNoch keine Bewertungen

- CARTA A MENECEODokument1 SeiteCARTA A MENECEOMary FuentesNoch keine Bewertungen

- Normas de Seguridad Producción y ServicioDokument2 SeitenNormas de Seguridad Producción y ServicioMary Fuentes100% (1)

- Ind SusDokument44 SeitenInd SuspabloNoch keine Bewertungen

- Elaboración y Conservación de Pulpas de FrutaDokument15 SeitenElaboración y Conservación de Pulpas de FrutaMary FuentesNoch keine Bewertungen

- Evaluación de Su Estilo de NegociaciónDokument3 SeitenEvaluación de Su Estilo de NegociaciónMary FuentesNoch keine Bewertungen

- Mermas Materias Primas FrutasDokument3 SeitenMermas Materias Primas FrutasMary Fuentes100% (2)

- Frappé HISTORIADokument4 SeitenFrappé HISTORIAMary FuentesNoch keine Bewertungen

- La Adopción de Un Sistema de Calidad en Un RestauranteDokument11 SeitenLa Adopción de Un Sistema de Calidad en Un RestauranteMary FuentesNoch keine Bewertungen

- Folleto Aerolineas PDFDokument2 SeitenFolleto Aerolineas PDFMary Fuentes100% (1)

- Ferresumen PDFDokument15 SeitenFerresumen PDFMary FuentesNoch keine Bewertungen

- PubId 476 - FT 15 PASTA PDFDokument2 SeitenPubId 476 - FT 15 PASTA PDFMary Fuentes100% (1)

- Vocabulario Utilizado Por Los Grandes ChefDokument7 SeitenVocabulario Utilizado Por Los Grandes ChefMary FuentesNoch keine Bewertungen

- RazasDokument5 SeitenRazasgabygrisigri22Noch keine Bewertungen

- Lubricantes en Maquinaria AgrícolaDokument5 SeitenLubricantes en Maquinaria AgrícolaMirella Giuliana Palomino AlfaroNoch keine Bewertungen

- Razas de Bovinos Productores de Leche y Carne.Dokument15 SeitenRazas de Bovinos Productores de Leche y Carne.AndyNoch keine Bewertungen

- HC - Menor de 5 AñosDokument25 SeitenHC - Menor de 5 AñosOlinda E. Tineo HuancasNoch keine Bewertungen

- Anejo1 Diccionario1Dokument45 SeitenAnejo1 Diccionario1nelson tabordaNoch keine Bewertungen

- 5° Problemas MatematicasDokument39 Seiten5° Problemas MatematicasAntonio Perez CabreraNoch keine Bewertungen

- Pss Mex Suma EdenDokument2 SeitenPss Mex Suma EdenFrank ZambranoNoch keine Bewertungen

- Que Es Cultura HibridaDokument2 SeitenQue Es Cultura HibridakevinssitopMesaNoch keine Bewertungen

- Organigrama y PropuestaDokument2 SeitenOrganigrama y PropuestaClau ArbillaNoch keine Bewertungen

- Crisis SurtifruverDokument4 SeitenCrisis SurtifruverAdriana LuciaNoch keine Bewertungen

- Proyecto de Crianza de CuyesDokument134 SeitenProyecto de Crianza de CuyesSergio QC100% (1)

- Bienestar Animal para Operarios en Rastros de BovinosDokument58 SeitenBienestar Animal para Operarios en Rastros de BovinosAnonymous tBJwSUSjNoch keine Bewertungen

- Receta de Flan de Nutella y Queso CremaDokument1 SeiteReceta de Flan de Nutella y Queso Cremanereida_dejesus538Noch keine Bewertungen

- Panaderia Pan CariocaDokument3 SeitenPanaderia Pan Cariocahugo12730% (1)

- Introducción Del Jabon 1Dokument2 SeitenIntroducción Del Jabon 1karen0% (1)

- Trabajo Final Modulo 2Dokument127 SeitenTrabajo Final Modulo 2Rosario GuzmánNoch keine Bewertungen

- BROMATOLOGIADokument9 SeitenBROMATOLOGIAstone kaizer100% (1)

- Piura Tumbes MáncoraDokument4 SeitenPiura Tumbes MáncoraOnan GonzalesNoch keine Bewertungen

- Marco TeóricoDokument9 SeitenMarco TeóricoAlex Luna Salazar0% (1)

- Cocina - Receta - Caldo TlalpeñoDokument3 SeitenCocina - Receta - Caldo TlalpeñoAldo VidalNoch keine Bewertungen

- Informe Licor de Cafe y Licor Crema de Cafe 1Dokument7 SeitenInforme Licor de Cafe y Licor Crema de Cafe 1Alejandro JimenezNoch keine Bewertungen

- 007 2017 MinagriDokument12 Seiten007 2017 MinagriGaceta JurídicaNoch keine Bewertungen

- Enfermedad Diarreica Aguda.Dokument16 SeitenEnfermedad Diarreica Aguda.93marisol100% (1)

- PDF Vida Saludable 1 Sexto GradoDokument10 SeitenPDF Vida Saludable 1 Sexto GradoCarmenTorresVargas100% (1)