Beruflich Dokumente

Kultur Dokumente

Lllenado de Formato FMECA

Hochgeladen von

Jonathan VRCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Lllenado de Formato FMECA

Hochgeladen von

Jonathan VRCopyright:

Verfügbare Formate

Campo 1: -Identificacin del FMEA: Producto y/o Proceso. Registrar si se trata de un FMECA de producto o proceso.

Esa diferenciacin es muy importante para guiar el anlisis que se conducir.

Campo 2: -Datos de Registro. Coloque las informaciones bsicas que pueden facilitar la posterior identificacin del producto/proceso al que se le realizar el FMECA. Incluya, por ejemplo: Nombre del producto y nmero de serie Identificacin de etapa del proceso, si fuese el caso. Fecha de liberacin del proyecto. Fecha de revisin. Fecha de confeccin del FMECA. Numero de versin del FMECA. Fecha de versin anterior, si es que existe. Sector responsable de la ejecucin. Coordinador responsable. Campo 3: -tem. Termino general que designa cualquier parte, subsistema, sistema o equipamiento que pueda ser considerado individual o separadamente.

Campo 4: -Nombre de componente o etapa del proceso. Elementos que constituyen un tem. Utilice la nomenclatura normalmente usada para identificarlos, aunque lo mismos no sean tcnicamente los ms correctos. Campo 5: -Funcin de componente o proceso. Son todas las actividades que el tem desempea, bajo el punto de vista operacional.

Campo 6:-Identificacin de los modos de falla. Falla, es la imposibilidad de un sistema o componente, de cumplir con su funcin al nivel especificado o requerido. Modo de falla, es la descripcin de la manera en que un tem falla en cumplir con su funcin. Comprende los eventos que llevan a la disminucin parcial o total de la funcin del tem y de sus metas de desempeo.Para la elaboracin de un FMEA, deben ser identificados los modos de falla que pueden llevar a una falla funcional. No se debe intentar una lista de todos los modos de falla posible, llevar en consideracin su posibilidad de ocurrencia. Algunos ejemplos de fallas consideradas son: Fallas ya ocurridas antes en tems similares. Fallas ya observadas por falta de mantenimiento preventivo. Fallas no ocurridas y que pueden ocurrir. Fallas improbables y con consecuencias catastrficas. Los modos de falla ms usuales son: A Falla al operar, en un instante prescrito. B Falla al cesar de operar en un instante prescrito. C Operacin prematura. D Falla en operacin. Los modos de falla A, B y C corresponden cuando el tem funciona de modo intermitente; el modo. D ocurre en operacin continua. Evitar descripciones genricas, que no representan ninguna informacin a los tcnicos involucrados en el anlisis, o no posibiliten identificar el tipo de falla. La probabilidad de falla no debe ser llevada en consideracin con este campo. El esfuerzo debe concentrarse en la forma como el proceso puede fallar y no si fallara.

Campo 7: -Identificacin de los efectos de las fallas. El efecto de la falla es la consecuencia que el modo de falla tiene sobre la operacin, funcin o estado de un tem. Los efectos de la falla pueden ser catalogados como local, sobre el nivel superior o sobre el sistema total.

Al describir los efectos se debe describir la evidencia de cmo la falla se manifiesta. El efecto debe ser descrito como si ninguna medida de mantenimiento fuese usada para prevenir la falla. Tomar cuidado para no confundir el efecto con el modo de falla. Acordarse de que un modo de falla puede tener ms de un efecto. Relacionar todos ellos.

Campo 8: Identificacin de las causas bsicas de las fallas. Causa bsica, es un proceso qumico o fsico, defecto de proyecto, defecto de calidad, uso indebido u otro proceso que sea la razn bsica para la falla, o que incide en el proceso fsico que precede a la falla. Indica por qu modo de falla ocurre. Evitar informaciones genricas, buscar la causa fundamental y esencial, para que las acciones preventivas (contra medidas) o correctivas sean eficaces. Una pista til para desenvolver un diagrama de rbol, puede ser hacerse la pregunta por qu despus de cada rectngulo. Campo 9 Medios de determinacin (situacin existente). Registre las medidas de control implementadas durante la elaboracin del proyecto o en el acompaamiento del proceso cuyo objetivo es: Prevenir la ocurrencia de fallas Detectar fallas ocurridas e impedir que lleguen al equipo. Pueden ser citados como ejemplos: Sistemas normalizados de verificacin de proyectos. Procedimientos de revisin del proyecto y diseo (conferencias). Confrontacin con normas tcnicas Tcnicas de inspeccin y ensayo. Procedimientos de control estadstico del proceso (grficos de control, etc.)

Campo 10: -Probabilidad de ocurrencia. Es la estimacin de las probabilidades combinadas de ocurrencia de una causa de falla, y de resultar el tipo de falla en el producto/proceso. Establecer un ndice de ocurrencia (nota) para cada causa de falla. Ver la probabilidad de ocurrencia y los criterios para el establecimiento de este ndice en figura siguiente.

La atribucin de este ndice depender del momento en que se est conduciendo el FMECA. Si para el proyecto de producto o proceso no se disponen de datos estadsticos, ya que el producto o proceso an no existe, base su anlisis en: Datos estadsticos o de experiencias de fallas de componentes similares en etapas similares de un proceso. Datos obtenidos de proveedores. Datos obtenidos de literatura tcnica. Si el FMECA se realiza por ocasin de una revisin de proyecto o producto o proceso, entonces podrn ser utilizados: Informes de fallas (asistencia tcnica autorizada). Histricos de mantenimiento, cuando fuese el caso. Grficos de control. Otros datos obtenidos de controles estadsticos de procesos. Datos obtenidos de proveedores. Datos obtenidos de literatura tcnica.

Campo 11: -Severidad de los efectos. Es el ndice que debe reflejar la gravedad de la falla sobre el cliente, asumiendo que el tipo de falla ocurra. La atribucin del ndice de gravedad debe ser realizada observando el efecto de la falla, y evaluando el cuanto le puede incomodar al equipo o usuario. Una falla puede tener tantos ndices de gravedad, en relacin a cuantos fuesen los efectos de esta. Ver tabla de severidad de ocurrencia, criterios para el establecimiento de sus ndices, en la siguiente figura

Campo 12: -Probabilidad de deteccin. Es el ndice que evala la probabilidad de que la falla pueda ser detectada antes de que el producto llegue al cliente, o que las fallas afecten al sistema externamente. El ndice de deteccin debe ser atribuido desde el punto de vista del conjunto modo de falla -efecto y para los controles actuales en ejecucin. La probabilidad de deteccin puede ser clasificada de 1 a 10 conforme a la tabla:

Campo 13: -ndice de riesgo Los riesgos en un FMECA (Failure Mode and Effect and Critical Analysis) pueden ser cuantificados a travs del concepto de RPN (Risk Priority Number Numero de Prioridad de Riesgo). Registrando en campo 13 el producto de los tres ndices anteriores, y se obtendr: INDICE DE RIESGO (RPN) = GRAVEDAD x OCURRENCIA x DETECCIN Acordarse que las fallas con mayor con mayor ndice debern ser tratadas prioritariamente, y sobre ellas deben ser aplicados planes de accin para el establecimiento de contramedidas. Note que el ndice de riesgo es una manera ms precisa de jerarquizar las fallas. Una falla puede ocurrir frecuentemente, pero tener pequea importancia y ser fcilmente detectable en ese caso, no presentara grandes problemas (bajo riesgo). Siguiendo el mismo raciocinio, una falla que tenga bajsima probabilidad de ocurrencia, pero que sea extremadamente grave -por ejemplo el escape de material radioactivo de un reactor nuclear merecer una gran atencin, y debern ser redimensionados los equipamientos de seguridad, sistemas de deteccin y alarma.

Campo 14: -Acciones preventivas recomendadas. Las maneras para reducir los riesgos pueden ser observadas en la figura:

Maneras para reducir la severidad del riesgo: Adicionar dispositivos de seguridad (absorbedores de choque, fail proof, vlvulas de seguridad, etc.). Limitadores de capacidad. Usar tecnologas diferentes. Maneras para prevencin de riesgos. Factores de seguridad mayores. Sistemas en paralelo o stand-by. Anlisis de tensiones (FEA).

Maneras para deteccin de riesgos: Ms test a los productos. Ms inspecciones. Registre las acciones que deben ser conducidas para el bloqueo de la causa de la falla, disminucin de su gravedad y ocurrencia. Registre esas acciones de forma objetiva y precisa. Por ejemplo: Redimensionamiento del eje. Revisin de los clculos de resistencia a la fatiga. Modificacin de las tolerancias, etc. Las acciones recomendadas debern ser parte de un plan de accin para el establecimiento de las contramedidas adoptadas. CAMPO 15 Acciones preventivas adoptadas (condiciones resultantes) Anote en este campo las medidas efectivamente adoptadas y aplicadas.

Recordar que no siempre todas las acciones recomendadas son adoptadas. A veces los criterios de factibilidad y/o costos deciden por la no implementacin de alguna recomendacin.

Despus de haber concluido un anlisis FMECA e implementadas las acciones preventivas recomendadas documentar el nuevo valor del RPN. El ser la forma de re-evaluar las fallas a partir, de esas medidas seleccionadas.

Das könnte Ihnen auch gefallen

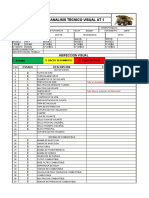

- Material Checklist Camiones Mineros 769 775 CaterpillarDokument1 SeiteMaterial Checklist Camiones Mineros 769 775 CaterpillarMiguel AtencioNoch keine Bewertungen

- IP10Dokument5 SeitenIP10Roger MarichalesNoch keine Bewertungen

- It 13424Dokument9 SeitenIt 13424Franko Edgar Martinez ReateguiNoch keine Bewertungen

- Aislamiento - Prueba 794ACDokument9 SeitenAislamiento - Prueba 794ACnicolasNoch keine Bewertungen

- Terminado 834kDokument24 SeitenTerminado 834kfranklinNoch keine Bewertungen

- SSP00616 PSRPT 2019-08-30 15.26.11Dokument23 SeitenSSP00616 PSRPT 2019-08-30 15.26.11Jorge PalominoNoch keine Bewertungen

- Limpieza Con NitrogenoDokument26 SeitenLimpieza Con NitrogenoDaniel SaenzNoch keine Bewertungen

- CM122 - Estructura de Tolva - 13.03.2020 PDFDokument6 SeitenCM122 - Estructura de Tolva - 13.03.2020 PDFJhonatan MichaelNoch keine Bewertungen

- Instructivo Medicion Shipper Shaft PALA 4100XPC ACDokument9 SeitenInstructivo Medicion Shipper Shaft PALA 4100XPC ACBrayan DelgadoNoch keine Bewertungen

- Manual de Uso - Planificación Mensual y SemanalDokument23 SeitenManual de Uso - Planificación Mensual y SemanalGonzalo Sepúlveda RamírezNoch keine Bewertungen

- Gestión de Alarmas Midas en Palas Bucyrus 495HrDokument14 SeitenGestión de Alarmas Midas en Palas Bucyrus 495HrMario Leal ArayaNoch keine Bewertungen

- Formato de FamiliarizacionDokument12 SeitenFormato de Familiarizacionseaday1Noch keine Bewertungen

- Cuestionario Interactivo MotoresDokument57 SeitenCuestionario Interactivo Motoresjaime galianoNoch keine Bewertungen

- Manual Tecnico y de Operacion OT-046-21 VFDokument31 SeitenManual Tecnico y de Operacion OT-046-21 VFDiem UrquetaNoch keine Bewertungen

- Plantilla FmecaDokument12 SeitenPlantilla FmecaJavier Lopez VegaNoch keine Bewertungen

- BITMXXXX - Recomendaci - N para La Instalaci - N Del Sowftware VIMS PC 2013A y La Conexion Con El EquipoDokument5 SeitenBITMXXXX - Recomendaci - N para La Instalaci - N Del Sowftware VIMS PC 2013A y La Conexion Con El EquipoSalvattore PomaNoch keine Bewertungen

- PT-9650-018 Desarme de Martillo Picador PD1 NV 8Dokument36 SeitenPT-9650-018 Desarme de Martillo Picador PD1 NV 8PEDRO SEGOVIANoch keine Bewertungen

- OHT Cuestionario 785C-793D - Parte1Dokument30 SeitenOHT Cuestionario 785C-793D - Parte1Diego Alonso Huaraca BalerianoNoch keine Bewertungen

- Atencion de Emergencias Mineras PDFDokument19 SeitenAtencion de Emergencias Mineras PDFFabian LeuroNoch keine Bewertungen

- ConduletsDokument7 SeitenConduletsJuan DE Jesus Reyes0% (1)

- Motor Modelo de Motor Cat 3516B HD EUI PDokument32 SeitenMotor Modelo de Motor Cat 3516B HD EUI PCarlos ParanhosNoch keine Bewertungen

- Matriz Gestion Temprana ContratistasDokument15 SeitenMatriz Gestion Temprana ContratistasMETALISTERIA GONZALEZNoch keine Bewertungen

- Husillo y Cubo de La Rueda DelanteraDokument15 SeitenHusillo y Cubo de La Rueda DelanteracarlosNoch keine Bewertungen

- Formulario AT1 - 793FDokument6 SeitenFormulario AT1 - 793FIsrael mirandaNoch keine Bewertungen

- Especificaciones Generales Komatsu 4100XPCDokument2 SeitenEspecificaciones Generales Komatsu 4100XPCCarolina Vanessa Miranda FritzNoch keine Bewertungen

- 3 Komatsu Darko LouitDokument31 Seiten3 Komatsu Darko LouitHarold Schute ReyesNoch keine Bewertungen

- DI650i OWM Analisis Causa RáizDokument7 SeitenDI650i OWM Analisis Causa RáizVEGAS VELIZ MANUEL ERNESTONoch keine Bewertungen

- 16M Motoniveladora para Minería Caterpillar PDFDokument28 Seiten16M Motoniveladora para Minería Caterpillar PDFJuan ChiqueNoch keine Bewertungen

- MD6420 - DT7 - Información de Sello Swivel de Cabezal de RotaciónDokument5 SeitenMD6420 - DT7 - Información de Sello Swivel de Cabezal de RotaciónVictor Arce100% (1)

- Cartilla3 Final2018Dokument84 SeitenCartilla3 Final2018Santiago Orjuela Hoyos100% (1)

- Rendim RetroexcavadoraDokument39 SeitenRendim RetroexcavadoraJulio AlcantaraNoch keine Bewertungen

- Evidencia Practica Laboral.. 1Dokument35 SeitenEvidencia Practica Laboral.. 1Gabriel Sepulveda100% (1)

- Check List Camion 830 e Ac OkDokument4 SeitenCheck List Camion 830 e Ac OkMARIO DEL PINO MUÑOZNoch keine Bewertungen

- Test Final Revisado WALDEM AFX5100 OKDokument33 SeitenTest Final Revisado WALDEM AFX5100 OKMario Del PinoNoch keine Bewertungen

- Cuestionario Mecanica BasicaDokument6 SeitenCuestionario Mecanica BasicaJorge Eduardo Mayorga MateusNoch keine Bewertungen

- SIMBOLOGIADokument2 SeitenSIMBOLOGIAASTRID PACHECONoch keine Bewertungen

- 994F CartillaDokument2 Seiten994F CartillaEducaro1Noch keine Bewertungen

- Guia Del Propietario Prisma 2019Dokument290 SeitenGuia Del Propietario Prisma 2019Fabian Andres Cofre GomezNoch keine Bewertungen

- Plan Semana 18-26-Feb - 2021 - Flota Cat 798acDokument6 SeitenPlan Semana 18-26-Feb - 2021 - Flota Cat 798acPaola Uriol CerquinNoch keine Bewertungen

- Manual de Operación (TRADUCIDO AL ESPAÑOL)Dokument152 SeitenManual de Operación (TRADUCIDO AL ESPAÑOL)Cristal AlcotaNoch keine Bewertungen

- 5-2-Estandares de MantenimientoDokument4 Seiten5-2-Estandares de MantenimientoLuisNoch keine Bewertungen

- Instructivo para Cambiar Mangueras de Cilindros Del Aditamento Frontal (Cilindros de Levante, Brazo, Cucharon) Hitachi 3600-6Dokument7 SeitenInstructivo para Cambiar Mangueras de Cilindros Del Aditamento Frontal (Cilindros de Levante, Brazo, Cucharon) Hitachi 3600-6lhNoch keine Bewertungen

- Herramienta Rad 34gxDokument7 SeitenHerramienta Rad 34gxJuan Ricardo Bolivar PilcoNoch keine Bewertungen

- Caterpillar Linea de TiempoDokument9 SeitenCaterpillar Linea de TiempoJuana Cruz solanoNoch keine Bewertungen

- Bloqueo y Segregación Equipos de Carguío y Perf V1 PDFDokument27 SeitenBloqueo y Segregación Equipos de Carguío y Perf V1 PDFRoberto PeraltaNoch keine Bewertungen

- Magma M1 User Manual - SpanishDokument26 SeitenMagma M1 User Manual - SpanishVicente giraldo0% (1)

- Bomba HidraulicaDokument12 SeitenBomba HidraulicaEDSON JONATHAN SALINAS AYALANoch keine Bewertungen

- Metodologia Final Torno Colcheste Student 2000Dokument37 SeitenMetodologia Final Torno Colcheste Student 2000Fran J CaceresNoch keine Bewertungen

- PruebaDokument4 SeitenPruebaCristobal Valenzuela MusuraNoch keine Bewertungen

- Manual Grua HorquillaDokument25 SeitenManual Grua HorquillaVideo ClubNoch keine Bewertungen

- PPCC - Plataformas ElevadorasDokument47 SeitenPPCC - Plataformas Elevadorasmarfritz reina100% (2)

- Correctivo - Backlog MarcoDokument1 SeiteCorrectivo - Backlog MarcoCesar Marcello Cordova Guerrero100% (1)

- Mediciones Electricas en VDFDokument13 SeitenMediciones Electricas en VDFJuan SuarezNoch keine Bewertungen

- Tubo de RadiadorDokument31 SeitenTubo de Radiadorrodrigo bermudezNoch keine Bewertungen

- H04016 Procedimientos de Carga y Llenado de Aceite SM 930E-4Dokument10 SeitenH04016 Procedimientos de Carga y Llenado de Aceite SM 930E-4Isabelita VargasNoch keine Bewertungen

- Guía de Análisis Del Modo y Efecto de Falla PDFDokument8 SeitenGuía de Análisis Del Modo y Efecto de Falla PDFDanielNoch keine Bewertungen

- Analisis de Modos de Falla, Efectos yDokument23 SeitenAnalisis de Modos de Falla, Efectos yLuis Esteban OrellanoNoch keine Bewertungen

- Practics Amef RcaDokument11 SeitenPractics Amef RcaCarlos TorresNoch keine Bewertungen

- AMEFDokument10 SeitenAMEFPili TafurNoch keine Bewertungen

- Capacitacion en AMEFDokument34 SeitenCapacitacion en AMEFYulisa CastroNoch keine Bewertungen

- VA-Examen Unidad 1 - NeumáticaDokument2 SeitenVA-Examen Unidad 1 - NeumáticaJonathan VRNoch keine Bewertungen

- VA-Examen Unidad 1 - NeumáticaDokument2 SeitenVA-Examen Unidad 1 - NeumáticaJonathan VRNoch keine Bewertungen

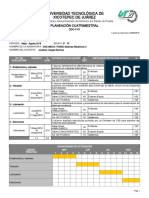

- Planeación Cuatrimestral Circuitos Eléctricos 2CDokument2 SeitenPlaneación Cuatrimestral Circuitos Eléctricos 2CJonathan Vargas RamírezNoch keine Bewertungen

- 8A Control de Motores IIDokument2 Seiten8A Control de Motores IIJonathan VRNoch keine Bewertungen

- Planeación Cuatrimestral Circuitos Eléctricos 2CDokument2 SeitenPlaneación Cuatrimestral Circuitos Eléctricos 2CJonathan Vargas RamírezNoch keine Bewertungen

- VA-Examen Unidad 1 - NeumáticaDokument2 SeitenVA-Examen Unidad 1 - NeumáticaJonathan VRNoch keine Bewertungen

- Guia Sobre Dibujo y Numeracion de CircuitosDokument3 SeitenGuia Sobre Dibujo y Numeracion de CircuitosJ Carlos MoyónNoch keine Bewertungen

- Utxj - Sii2-2eDokument2 SeitenUtxj - Sii2-2eJonathan VRNoch keine Bewertungen

- Manual Practiques NeumaticaDokument62 SeitenManual Practiques NeumaticaJesus MaestreNoch keine Bewertungen

- 1 Pedro Carnet de Asesorías Proyecto Cuatrimestral 2019Dokument1 Seite1 Pedro Carnet de Asesorías Proyecto Cuatrimestral 2019Jonathan VRNoch keine Bewertungen

- Utxj - Sii2-2eDokument2 SeitenUtxj - Sii2-2eJonathan VRNoch keine Bewertungen

- 1 Pedro Carnet de Asesorías Proyecto Cuatrimestral 2019Dokument1 Seite1 Pedro Carnet de Asesorías Proyecto Cuatrimestral 2019Jonathan VRNoch keine Bewertungen

- Manual FluidsimNDokument385 SeitenManual FluidsimNDavid MondragonNoch keine Bewertungen

- Manufactura FlexibleDokument25 SeitenManufactura FlexibleJonathan VRNoch keine Bewertungen

- Mecánica para La AutomatizaciónDokument25 SeitenMecánica para La AutomatizaciónRuy GallegosNoch keine Bewertungen

- General Reglamento de Laboratorios y TalleresDokument12 SeitenGeneral Reglamento de Laboratorios y TalleresJonathan VRNoch keine Bewertungen

- Calendario Actividades Estadia TSU-MA18Dokument1 SeiteCalendario Actividades Estadia TSU-MA18Jonathan VRNoch keine Bewertungen

- Espacios Concertados de EstadíaDokument6 SeitenEspacios Concertados de EstadíaJonathan VRNoch keine Bewertungen

- Inglés VIIDokument11 SeitenInglés VIIJonathan VRNoch keine Bewertungen

- Formulario de TSFDokument1 SeiteFormulario de TSFJonathan VRNoch keine Bewertungen

- Concentrado de EstadíasDokument354 SeitenConcentrado de EstadíasJonathan VRNoch keine Bewertungen

- Matemáticas para Ingeniería IIDokument17 SeitenMatemáticas para Ingeniería IIJonathan VRNoch keine Bewertungen

- Perfil Ejecutivo Ing MecatronicaDokument2 SeitenPerfil Ejecutivo Ing MecatronicaJonathan VRNoch keine Bewertungen

- Diseño Asistido Por ComputadoraDokument34 SeitenDiseño Asistido Por ComputadoraAbimelec Joubert CeballosNoch keine Bewertungen

- CartaDokument1 SeiteCartaJonathan VRNoch keine Bewertungen

- Integrantes de SoliDokument1 SeiteIntegrantes de SoliJonathan VRNoch keine Bewertungen

- 8A Control de Motores IIDokument1 Seite8A Control de Motores IIJonathan VRNoch keine Bewertungen

- Control de Motores IIDokument21 SeitenControl de Motores IIJonathan VRNoch keine Bewertungen

- ParaDokument2 SeitenParaJonathan VRNoch keine Bewertungen

- Guía Unidad 3 MecánicaDokument10 SeitenGuía Unidad 3 MecánicaJonathan VRNoch keine Bewertungen

- Cálculo de Pérdidas de CargaDokument2 SeitenCálculo de Pérdidas de CargaAlexander Molina YateNoch keine Bewertungen

- 03 Balance de Materia Con Reaccion Quimica Hidratacion de Anhidrido AceticoDokument9 Seiten03 Balance de Materia Con Reaccion Quimica Hidratacion de Anhidrido AceticoAlexisEstradaNoch keine Bewertungen

- Opu Lab 4Dokument20 SeitenOpu Lab 4JuCaRoVeNoch keine Bewertungen

- Fisica 4Dokument1 SeiteFisica 4Ángel SthevenNoch keine Bewertungen

- Vigas MathcadDokument5 SeitenVigas MathcadGonzalo Ale Olave A.Noch keine Bewertungen

- Unidad II - Taller 5 - NomenclaturaDokument2 SeitenUnidad II - Taller 5 - Nomenclaturajoxe230Noch keine Bewertungen

- Charla de Seguridad Mes JulioDokument9 SeitenCharla de Seguridad Mes JulioJarn NegNoch keine Bewertungen

- Esfuerzos en Vigas Flexion y CortanteDokument54 SeitenEsfuerzos en Vigas Flexion y CortanteFrancisco Jaramillo100% (2)

- Usg TablarocaDokument7 SeitenUsg TablarocaJoseph Lafountier100% (1)

- ST02 TuberiasDokument46 SeitenST02 TuberiasBastian Cabrera100% (1)

- Estudio de Mecanica de SuelosDokument10 SeitenEstudio de Mecanica de SuelosJhon Hilario AquinoNoch keine Bewertungen

- Matriz de Capacidades e Indicadores Del Ciencia Tecnologia y AmbienteDokument6 SeitenMatriz de Capacidades e Indicadores Del Ciencia Tecnologia y AmbienteFelipeNoch keine Bewertungen

- Reologia de Los Fluidos de Perforación LMTDokument6 SeitenReologia de Los Fluidos de Perforación LMTLuis Miguel Torrez MNoch keine Bewertungen

- TaladrandoDokument3 SeitenTaladrandoCourtney WilkersonNoch keine Bewertungen

- Arranque de Motores A Dos VelocidadesDokument4 SeitenArranque de Motores A Dos VelocidadesJuuaanchoo Cnnz50% (2)

- Tarea SEMANA 3 NIVELACION MATEMATICAS - IACCDokument5 SeitenTarea SEMANA 3 NIVELACION MATEMATICAS - IACCAndrea Sandoval100% (1)

- Reporte 4 SolucionesDokument32 SeitenReporte 4 SolucionesHector Arrecis RodasNoch keine Bewertungen

- Ficha Técnica - Parex HidroDokument2 SeitenFicha Técnica - Parex HidroParexKlaukolNoch keine Bewertungen

- Recipientes A PresionDokument25 SeitenRecipientes A PresionCesar Vallejo100% (1)

- Probabilidad Examen Intermedia 100% CorrectoDokument8 SeitenProbabilidad Examen Intermedia 100% CorrectoDaniela MeloNoch keine Bewertungen

- METODOLOGIADokument11 SeitenMETODOLOGIAbrendaNoch keine Bewertungen

- Teoria de Juegos en La Toma de DecisionesDokument12 SeitenTeoria de Juegos en La Toma de DecisionesDävïd Z Cöndë67% (3)

- Presentación Data Center para PDFDokument71 SeitenPresentación Data Center para PDFlquillamoronNoch keine Bewertungen

- Diseño de Un Simulador de Vibraciones Mecánicas en Máquinas RotativasDokument12 SeitenDiseño de Un Simulador de Vibraciones Mecánicas en Máquinas RotativasKatherineNoch keine Bewertungen

- CB33-37 Química Orgánica KjaskxDokument12 SeitenCB33-37 Química Orgánica Kjaskxjorge0% (1)

- La Acústica de Las Mezquitas y Armas AcusticasDokument13 SeitenLa Acústica de Las Mezquitas y Armas AcusticasSPINMUIRENoch keine Bewertungen

- Ejercicio 4Dokument2 SeitenEjercicio 4David100% (1)

- Diseño en Compresión PDFDokument64 SeitenDiseño en Compresión PDFJuniorLeonNoch keine Bewertungen