Beruflich Dokumente

Kultur Dokumente

Procesos de Soldadura

Hochgeladen von

Eduardo Tello del PinoCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Procesos de Soldadura

Hochgeladen von

Eduardo Tello del PinoCopyright:

Verfügbare Formate

SMAW

Ventajas:

Todas posiciones. Equipo sencillo, liviano y barato. Proceso

poco sensible al viento. Para reas de acceso limitado.

Limitaciones:

Presencia de escoria y salpicadura. Baja tasa de deposicin.

Bajo factor de operacin. Baja eficiencia de deposicin.

Tipo de fuente de poder: Corriente Cte.

Tipo de corriente: CC+ (CCEP: alta penet y cordones

abultados), CC- (CCEN: poca penet, mayor deposicin, todo

electrodo los bsicos) CA (70V o x lo menos 65V, *para

verificar la aptitud de un electrodo, las pruebas tienen q

efectuarse con una tensin de vaco mx. de 65V)

Voltaje en vaco: 30-90V

Voltaje de trabajo: 17-45V, es DP a la long. de arco.

Regulacin de la intensidad de I o amperaje: vara segn, t,

posicin de trabajo, |electrodo, etc.

Asegurar una alimentacin Cte. de I que permita mantener el

arco estable.

T(C) arco hasta 5000

Aplicacin: Toda posicin, soldadura de recargue.

Materiales: Ac. al C, de baja y alta aleacin, hierro fundido.

T materiales: Desde aprox. > 3mm (3-38mm) (1/8-1.5)

*para t menores: electrodos de baja penet.,|delgado,

tcnicas especiales de soldeo.

Electrodos caractersticas:

Celulsico: Alta penetracin

Celulosa (CHO), da proteccin gaseosa, reductor, da resist. al

revestimiento.

*adecuados para vertical

CELLOCORD P E6010 (80-110A)

CELLOCORD AP E6011

CELLOCORD 70 E7011-A1

Rutlico: Excelente acabado, mediana penet.

Oxido de Titanio (TiO2), forma escoria, estabiliza el arco.

OVERCORD M E6012 (70-120A)

OVERCORD E6013

OVERCORD S E6013 (90-170A)

Bsico: Excelente propiedades, el riesgo de porosidad.

Carbonato de calcio (CaCO3), da proteccin gaseosa,

estabiliza el arco. Da basicidad a la escoria, agente oxcidante.

*generalmente CC para soldar con facilidad.

*preferencia soldar CC y polaridad invertida.

*todas posiciones excepto vertical l

*son horneados hasta 400C en su fabricacin.

*arco corto para evitar porosidades.

TENACITO 80 E8018-C3

TENACITO 110 E11018-G

SUPERCITO E7018 (90-160A)

UNIVERS E7016

UNIVERS CR E9016-B3

Hierro en polvo: Alto rend., buen acabado.

Polvo en hierro, aumenta el rend.

*solo posicin horizontal (filete) y plana

FERROCITO 24 E7024 (130-160A)

FERROCITO 27 E6027

Regulacin de amperaje:

Plana

Horizontal (filete)

Vertical l

Transversal

Sobre cabeza

* FH>H>VA>SC>P

Irango: 20-550A

Influencia:

CA: alta penet con elect. grandes y no soplo magntico.

CC: arco estable, < salpicaduras.

Variacin de la tensin de W con la long. de arco

Arco normal (Tensin prom=25V)

En rutilicos distancia=|

Arco largo (Tensin > 30V), distancia = 7mm

Porosidad, socavaciones, desestabilidad, +salpicaduras

Arco corto (Tensin < 24V) bueno y estable distancia = 2mm

Ciclo de trabajo

T=(In/I)

2

To; T: es el nuevo ciclo trabajo

To: ciclo de W original (%)

Norma: AWS A5.1 y A5.5

Ac. dulces y de baja aleacin

E7010-A1

70; resist. a la traccin

1; posicin de trabajo

0; tipo de I y de revestimiento

A1; % aprox. de aleacin en el depositado de soldadura.

A1 0.5%Mo

B1 0.5%Cr, 0.5%Mo

B2 1.25%Cr, 0.5%Mo

B3 2.25%Cr, 1.0%Mo

B4 2.0%Cr, 0.5%Mo

B5 0.5%Cr, 1.0%Mo

C1 2.5%Ni

C2 3.25%Ni

C3 1.0%Ni, 0.35%Mo, 0.15%Cr

D1, D2 0.25-0.45%Mo, 1.75%Mn

*G 0.5%Ni, 0.3%Cr, 0.2%Mo, 0.1%V, 1.0%Mn

*Slo requiere un elemento

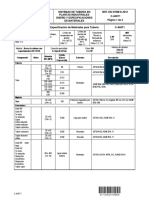

Designacin Corriente elect. Revestimiento

EXX10

EXX11

CC+ solamente

CC+ o CA

Orgnico-celulsico

Orgnico-celulsico

EXX12

EXX13

CC- o CA

CC- o CA

Rutlico

Rutlico

EXX14

EXX15

CC+- o CA

CC- solamente

Rutlo, hierro en polvo

(30%aprox)

Bajo hidrgeno

EXX16

EXX18

CC+ o CA

CC+ o CA

Bajo hidrgeno

Bajo hidrgeno, hierro

en polvo (25%aprox)

EXX20

EXX24

CC- o CA

CC+- o CA

Alto xido de hierro

Rutlo, hierro en polvo

(aprox 50%)

EXX27 CC+- o CA Mineral, hierro en

polvo (aprox 50%)

EXX28 CC- o CA Bajo hidrgeno, hierro

en polvo (aprox 50%)

1 toda posicin

2 plana y horizontal

3 posicin plana y horizontal en filete

4 solo posicin plana

Ac. inoxidables

E308-15

308; # que corresponde a la clase ANSI de ac. inox, para la

cual esta destinado el electrodo.

1; posicin de trabajo

5; tipo de I y revestimiento

No ferrosos

E Cu Sn A (Citobronce)

Cu Sn; Compuesto bsicamente de Cu y Sn (estao)

DIN-EN 499

E466-B42H10

46;lim. de fluencia 460 N/mm2

6; resilencia min 47J a 60C

-; comp. qumica

B; tipo de revestimiento

4; rend. polaridad

2; posicin de trabajo

H10; mx. cont. de H2 en ml/100g de sold. Fundida o

depositado = 10ml/100g

Funciones del revestimiento:

Elctricas, metalrgicas y mecnicas.

Composicin del revestimiento:

Elem. o materiales ionizantes.

Elem. Generadores de gases protectores.

Elem. Productores de escorio.

Elem. Aportantes de materiales de aleacin.

Funciones del revestimiento de los electrodos:

Ionizar y estabilizar del arco voltaico.

Proteccin de la accin del O2 y N2 del aire.

Compensar los elem. de aleacin que se pierde al quemarse

con el arco voltaico.

Formar un cono para dirigir el metal fundido.

Defectos tpicos:

Porosidad. Inclusin de escoria. Fusin incompleta.

Socavacin. Grietas.

Costura en tuberas (oleoductos y gaseoductos)

Costura 1 (celulsicos especiales) API-1104

Costura 2 (celulsicos convencionales y/o bsicos) ASME IX

Preguntas frecuentes

Posicin del E6011; rpta: toda posicin.

Posicin del E7024; rpta: plana y horizontal

B4: 2.0%Cr; 0.5%Mo

C3: 1.0%Ni; 0.35%Mo; 0.15%Cr

Ciclo de trabajo; % de tiempo, durante el cual la mquina

debe suministrar In a la carga.

Se determina en 10 min

En ciclos automticos es 100%

Para alta potencia 1750 A a + se emplea 1 hora

En estos casos se ensaya durante 1h a la In, para luego

hacerlo durante 3 horas al 75% de dicho valor.

Al final de cada uno de estos ciclos la temp. de los

componentes de los equipos debe mantenerse dentro de los

lmites aceptados.

Para soldar acero T-1 (110 psi), t=5mm que electrodo usar si

queremos: una alta penetracin y 2 de acabado. Rpta: 1.

Celulsico

2. Rutlico

Fuente de poder: C Cte.

Tipode corriente: CA, CCEP, CCEN

Electrodo ferrocito slo en posicin: plana y filete horizontal.

E7010, representa:

70: mn. resistencia de traccin 72000psi, sin TT post

soldadura.

Que significa los dos segundos dgitos de la norma DIN 499.

Representa lmite mn. de fluencia en x10*N/mm2.

Defectos tpicos: porosidad, inclusin de escoria, fusin

incompleta, socavacin y grietas.

Que significa H10, rpta: 10ml de H2 por cada 100gr de metal

depositado.

Con que elect. se suelda el AISI309 E309-16

Con que elect. se suelda el AISI347 E347-16

Calcular el ciclo de trabajo de una mquina para I2, si cuando

esta en I1 el ciclo es N1.

Rpta: N2=N1(I1/I2)2

GTAW

Utiliza el calor de un arco que se forma entre un electrodo de

tungsteno no consumible, y la pieza de trabajo a unirse por

fusin.

El gas inerte, protege el metal fundido y el extremo del

electrodo de la contaminacin por el aire, p

ermite un arco estable.

Ventajas:

Extremadamente alta calidad

No salpicaduras

Con o sin metal de aporte

Excelente control de penetracin

Puede usar fuentes baratas

Control preciso de variables y calor

Limitaciones

Tasa de deposicin muy baja

Destreza del operador

Econmica hasta t=10mm

Sujeto a corriente de aire

Velocidad de avance baja

Equipo:

Fuente de poder: CC I cte, CA

Soplete o pistola.

Sist. Refrig. x agua si I es alto 300 a 500A

Sist. Refrig. x el mismo gas protector si I<200A

Un sistema a aprovisionamiento a gas.

Pedal de control remoto permitiendo al soldar controlar la

corriente durante la soldadura.

Modos de operacin:

CCEN. Penetracin profunda y velocidades de soldadura

altas, sobre todo cuando se usa escudo de helio.

Distribucin del calor:

33% ctodo (electrodo)

66% nodo (pieza de trabajo)

en metales: cobre, nquel, titanio y aleaciones.

CCEP. Modalidad para sobrecalentar y fundir las piezas que

tienen baja conductividad de calorfica. Ventaja, limpieza

catdica que tiene la corriente, mediante la cual se remueve

las pelculas de xidos tenaces presentes en las superficies de

las aleaciones de Al.

CA. Ofrece las ventajas:

Limpieza catdica. Plancha caliente.

En la frec. 60Hz los efectos de limpieza y calentamiento

toman lugar durante la mitad de cada ciclo de la CA.

Tipos de electrodos

Originalmente se uso tungsteno, material refractario, pto. de

fusin 3410C (6170F). Buena conductividad elctrica y

trmica.

Agregando 1-5% de torio o zirconio:

Se poda mantener la estabilidad del arco.

Retener la forma del extremo del electrodo.

Iniciar el arco con el electrodo fro.

Elect. toriados: CC (de larga vida se emplea para aceros)

Elect. Zirconio: operaciones con CA (menor contaminacin,

mejor calidad. Se emplea para Al).

Agregando lantano, torio y cerio. Aumenta rendimiento del

electrodo (TIG automaticas).

Angulo depende de la aplicacin.

Angulo del extremo disminuye a bajos amperajes cuando se

emplea CC.

CC: I < 20, ngulo 30

20 < I < 200, ngulo 60

I > 200, ngulo 80-120

Consumibles:

Gas protector, esencialmente inerte (Ar, He) pero se puede

agregar pequeas cantidades de gases activos para ciertas

aplicaciones.

Varilla de aporte, |metal de aporte depende del t del metal

base y de la corriente para soldar; Puede ser manual o

automtica.

Obs: l Amp. arco violento, socavaciones en los cordones

de soldadura.

Control de procesos

Voltaje

Amperaje, si l Amp cuando se requiere l velocidad de

avance (dados t plancha y determinado tamao de soldadura).

Velocidad de avance

Aporte del metal

Ar + He (15% comn), estabilidad del arco, penetracin

profunda.

Al 100% Ar.

100%Ar 7-16 lt/min

100%He 14-24 lt/min

Caractersticas:

Qumicamente inerte

Densidad de la energa del arco es alta.

Calidad de la unin es alta.

Grado de acabado es usualmente bajo. Obs. prcticamente no

se requiere limpieza.

Arco y bao de fusin son claramente visibles para el

soldador.

Todas posiciones.

Obs. A la baja velocidad de soldadura se tiene alta calidad de

la unin.

El proceso es antieconmico sobre secciones gruesas y

uniones en aceros al carbono.

Aplicaciones:

Fabricaciones de alta calidad en Ac. Inox., Al y aleaciones.

Cobre. Nquel y aleaciones. Metales reactivos como titanio y

zirconio.

Usado extensamente en: fabricacin de plantas de

procesamiento qumico. Trabajos en tuberas. Cerveceras.

Recipientes para alimentos.

La seleccin de corriente CA o CC depende del material a

soldar.

CA: soldadura de Al y Mg

CC: ac. Inox., hierro fundido, ac. dulce, Cu, Ni y aleaciones y

plata.

Para la soldadura en posicin plana y vertical es suficiente un

caudal de 15-30 pies3/hora, la posicin sobrecabeza requiere

un caudal mayor.

Electrodo Color Caractersticas

EWP Verde CA, mantiene el extremo

limpio, soldar aleaciones de

Al y Mg.

EWTh-1 Amarillo CCEN, para metales

ferrosos, > transporte de I

que EWP.

EWTh-2 Rojo CCEN, igual a que EWTh-1

con > transporte de I.

EWCe-2 Naranja CA CC, < tasa de

vaporizacin de quemado

que EWP.

EWLa-1 Negro CA CC, vent y caract.

similares a EWCe-2

EWZr-1 Marrn CA, mn contaminacin de

soldadura con tungsteno.

EWG Gris Asignada a las aleaciones no

cubiertas por las anteriores.

N. de vidrio Intensidad (A)

6 Hasta 30

8 30-75

10 75-200

12 200-400

14 >400

Para secciones de ms de 10mm (3/8) de t, resulta menos

econmico que los procesos de soldadura por arco con

electrodo consumible.

El arco en helio es ms penetrante que el argn.

Argn: conductividad elctrica

Helio: conductividad trmica, penetracin

La cantidad transferida por unidad de longitud de soldadura

es IP a la velocidad de recorrido.

Preguntas frecuentes:

El dimetro del electrodo depende directamente de: la

intensidad de la corriente.

No es una ventaja del TIG: la baja tasa de deposicin

(0.5kg/h-hb). Otra, gran destreza.

Las principales variables del proceso TIG:

Amperaje. Velocidad. Material de aporte y su velocidad de

alimentacin.

Una punta aguda del electrodo puede ocasionar: inclusin

de tungsteno.

La punta de electrodo afilada de manera no uniforme puede

ocasionar: distorsin del arco.

Las inclusiones de tungsteno son las nicas del proceso

GTAW. Aunque el electrodo de tungsteno usado en este

proceso no es consumible pedazos de este puede romperse y

entrar en el charco de soldadura. Las causas de este tipo de

inclusiones son:

La mx. I para un electrodo de tamao y tipo dado es

excedida.

El extremo del electrodo hace contacto con el bao de

soldadura.

Una excesiva extensin del electrodo.

Inadecuado gas de proteccin o excesiva corriente de aire.

Uso de inapropiado gas de proteccin tal como el Ar-O2

Ar-CO2, slo debe usarse gas inerte.

Las aleaciones de nquel casi siempre se sueldan con adicin

de material de aporte.

La norma para material de aporte para TIG es AWS A5.18

La norma de los electrodos de tungsteno es ANSI/AWS

A5.12

El tungsteno es usado principalmente por su alta temperatura

de fusin: 3410C (6170F).

Ventajas del proceso TIG: no forma escoria, alta calidad del

metal de soldadura, no produce salpicaduras.

La fuente de energa para TIG es de C. Cte.

En metales gruesos es prctica comn soldar con TIG el pase

raz.

En TIG en inoxidable nunca se suelda sin material de

aporte.

El electrodo no consumible para el proceso GTAW puede ser

de:

a)tungsteno b)tungsteno toriado c)acero d)aluminio e) a y b

Gases para GTAW: argn, helio o su mezcla Ar25%-He75%.

Helio aumenta la energa del arco.

Flujo de gas de proteccin: velocidad normal de flujo de

argn es 7-14 l/min (15-30 pies3/hora). El helio o helio/argn

es recomendado para espesores grandes, materiales con gran

conductividad trmica y materiales con elevada temperatura

de fusin.

Stick out < 5mm !!!!

N. de decibeles que se genera en TIG: 50-60 db

El He tiene cond. Trmica que el Ar.

El He tiene cond. Elctrica que el Ar.

En TIG se usa en toda posicin menos vertical ascendente.

El TIG se puede soldar Inox. pero la composicin qumica

vara por eso se requiere material de aporte.

Para calderos o tubos de vapor: pase de raz con TIG, pases

de relleno y acabado con electrodos revestido.

Flujo de gas proteccin: velocidad normal de flujo de Ar

La soldadura de aleaciones de aluminio puede efectuarse con

o sin metal de aporte.

La CA se usa para soldar aluminio.

I requerido para soldar Al: 1 para 0.001

Espesor (t) I

1/16 60-90

1/8 125-160

3/16 190-240

1/4 260-340

3/8 330-400

Dimetros ms pequeos que existe de electrodo:

1.6 2.4mm (clase EXSA)

Todos los electrodos de tungsteno son normalmente

disponibles en dimetros de 0.010-0.25 y long. de 3-24.

A mayor dimetro del electrodo se usa mayor ngulo

inducido:

I <20 A 20-200 A > 200 A

30 60 80-120

SAW

Fusin de alambre electrodo continuo y desnudo (o alambres)

que forma arco con la pieza de trabajo. El arco y el metal

fundido se encuentra sumergidos bajo una cubierta de

fundente aglomerado granular sobre la pieza a soldar.

Presencia de escoria.

Aplicaciones: Recomendados; ac. al C, de baja aleacin, ac.

inox, Fe fundido y aplicaciones en recubrimiento protectores.

Posible pero no usado, ac. de alta resistencia, ac. de alta C y

aleaciones de nquel.

Ventajas:

Alta taza de deposicin.

Alta calidad de soldadura.

Alta penetracin recomendable para grades t.

Automtico (semiautomtico no usado).

Arco oculto. Poca seguridad para el operador, no requiere

filtros UV.

Bajo costo de preparacin.

Muy bajo riesgo de grietas por H.

Limitaciones:

Requiere dispositivo de almacenamiento, alimentacin y

recojo del fundente.

Requiere respaldo (placa) en zona inferior. Backing.

Fundente sujeto a contaminacin.

Operador no requiere habilidad manual, pero si

conocimiento tcnico del equipo y proceso.

Slo posicin plana, horizontal (filete) t costuras

circunferenciales.

Equipo:

Fuente de poder.

Sistema y panel de control.

Cabezal.

Sist. De alimentacin del alambre.

Pistola con tubo de contacto.

Tolva manguera de conduccin del fundente.

Sist. de montaje de conduccin del cabezal.

Equipo accesorio.

Sist. de desplazamiento.

Sist. de recuperacin de fundente.

Posicionadotes y accesorios de sujecin.

Sistema de seguimiento de la unin.

Fuente de poder:

CC con V cte. (con caract. plana)

Es la ms utilizada.

Trafo-rectif. o motores-generadores.

Con alimentador de alambre a Vel. Cte.

Fuente controla voltaje de soldeo.

Vel. de alimentacin y del alambre controlan intensidad de

soldeo.

Iguales que GMAW y FCAW.

Para pequeos de alambre.

CC con I cte. (con caract. descendente)

Trafo-Rectf o motores-generadores.

Con alimentador de alambre de vel. variable que puede

cambiar vel. del alambre cuando haya cambio en la longitud

del arco (y por consiguiente en la tensin).

Para alambres de mayor (5/32 4mm)

Desventaja: muy caras y complicadas.

Ventaja: se puede usar para GTAW y SMAW.

CA con I cte.

Transformadores. Desde 800-1500 A.

Aplicaciones: si se requiere intensidad de soleo alta. Soldeo

con alambres mltiples. Cuando el soplo magntico es

problema.

Generalidades:

Las Fuente de poder varan entre 50-2000 A. lo ms usado es

200-1200 A.

Para altas I las fuentes se pueden colocar en paralelo.

Sist. de alambres mltiples requieren circuitos especializados,

sobre todo cuando se emplea CA.

Sistema y panel de control:

Digitales: Slo con fuentes de V cte. Controla:

Vel. de aliment. del alambre (control de I).

Ajuste de pot. suministrada (control de V).

Marcha-paro de soldeo.

Temp. del alambre (para soldeo con alambre caliente).

Llenado de crter o comienzo progresivo de soldeo.

Control del suminstro de fundente.

Analgicos:

En fuentes de V cte. e I cte. Controla:

Vel. de alimentacin del alambre.

Fuente V cte: I

Fuente I cte: V

Control de poetncia suminstrada:

Fuente V cte: V

Fuente I cte: I

Marcha-paro de soldeo.

Temp. del alambre (para soldeo con alambre caliente).

Cabezal de soldeo:

Sistema de alimentacin del alambre

Vel. cte: fuentes CC y V cte.

Vel. variables: fuentes CC y I cte.

Vel: 8-240 mm/s

Puede ser de 2 rodillos o 4 (lo ms usados c/bisel en V de

acuerdo al del alambre) de los cuales a,2 o 4 rodillos de

arrastre (4 da movimiento suave).

Otras funciones: inicio y fin de recorrido.

Pistola de soldeo con tubo de contacto

Guia el alambre.

Transmite la corriente de soldeo a travs del tubo de contacto.

Tolva y manguera de fundente

Suministra fund. por delante del alambre y concntrico a l.

Electrodo

Alambres macizos y continuos (recubre. de Cu para ac. al C).

Contiene desoxidante que ayudan en limpieza y barrido del

metal de soldadura (alta calidad).

Contribuye a aleacin.

Disponibilidad:

Dimetros: 1.6-4mm; 6mm (no el Per).

Bobinas: 10-455kg (50-100lb).

Norma AWS A5.17-80 y A5.23

E X YY K

X: % de Mn (L, M, H)

YY: % de C (ej: 13 0.13% de C)

K: ac. muerto al Si (desoxidante, previene la porosidad).

Sufijo N: indica aplicacin en soldadura nuclear.

Letra C despus de la E: indica que es alambre tubular.

Fundente

Compuesto mineral granular (xidos de Mn y silicatos

complejos de Ca, Al y Mg)

Exigencias fisicas:

Proteger al metal fundido de la atmosfera

Dar una determinada forma de cordon.

Impedir perdida de calor.

Disminuir susceptibilidad a socavaciones.

Evitar salpicaduras.

Dar buena apariencia del cordn.

Exigencias metalurgicas:

Dar estabilidad al arco.

Desoxidar y controlar impurezas en el charco.

Aportar elementos de aleacin, impedir perdida de

estos.

Afinar metal fundido por aporte de elementos

calmantes (Mn y Si).

Tolerar, en cierta medida, la contaminacin.

Fundentes fundidos:

Silicatos (vidrios) y aleantes fundidos y luego molidos.

Alta temp. de fabricacin (1400C) genera rx. en

componentes y limita metalurgia del fundente.

Alta densidad, entonces alto consumo.

Humedad atrapada (no absorbe) no puede ser

eliminada por resecado.

Uso limitado, bueno en aplicaciones con alta vel. de

avance.

Difcil remocin de escoria.

Tamao t composicin de particulas no se afectan por

recuperacin.

Fundentes Aglomerados:

xidos de Fe, carbonatos, fluoruros, etc aglomerados con

silicatos.

Secado a temp: 600-800C

Permite capa gruesa de fundente debido a su baja

densidad.

Propiedades metalrgicas y de aleacin muy

superiores al fundido.

Absorbe humedad, se elimina por resecado.

Se puede emplear con alambres no aleados (bajo

costo).

Fcil remocin de escoria.

Tamao y composicin de partculas se afectan por

recuperacin.

Almacenamiento: 20C y HR 55%

Granulometra DIN 66 100 (DIN 32 522): o tam. de grano.

Grano pequeo; I , impide radiacin de Q, prolonga

estado liquido.

Gano grueso: altas velocidades de soldadura, menor

volumen depositado, solidifica rpido.

Norma AWS 17-80; DIN 32 522

F XYZ E _ _ _ _

X: resistencia a la traccin

Y: trat. trmico (A: sin TT; P: con TT)

Temp. a la que se obtiene 27 J en prueba de impacto. Tabla:

Digito T(C)

Z -

0 18

2 29

4 40

5 46

6 51

8 62

Parmetros de operacin

1. Corriente, tipo y polaridad: influyen en compasin

qumica de metal aportado y en forma del cordn.

CCEP; se obtiene > penetracin, mejor aspecto y forma y

< porosidad.

CCEN; > tasa de deposicin, < dilucin y <penetracin.

Consumo del fundente < q CCEP.

CA; resultados intermedios, til en soldeo en tandeo

(varios alambres) en uno de los alambres.

2. Intensidad de soldeo (I):

Mayor I > tasa de deposicin y penet.

I excesiva mordeduras, cordn estrecho (sobre espesor o

exceso de penet.).

I baja arco inestable y falta de penetracin.

Consumo de alambre: w(kg/h)=0.22xIx60/1000

3. Tensin de soldeo (V)

Incremento de tensin

Cordn ancho y plano (con menos sobre t).

Aumento de consumo de fundente.

Piezas con gran separacin en raz.

Tiende a reducir porosidad.

Mejora tranf. de elem. de aleacin del fund.

Excesiva tensin

Cordones muy anchos c/ tendencia a grietas.

Difcil remocin de escoria.

Soldaduras cncavas, falta de mat., tendencia a grietas.

Aumentan mordeduras.

Posibilidad de soplo de arco.

Tensin baja

Cordones abultados.

Difcil remocin de escoria en los bordes.

4. Velocidad de avance (VA)

Si VA aumenta: calor aportado por unidad de longitud

disminuye. Reduce aplicacin de metal de aporte.

VA muy alta: reduce penetracin (til en t delgados) y

anchura del cordn. Cordn + rugoso. porosidad y cantidad

de mordeduras.

VA muy baja: sobre espesor excesivo favorece grietas. Baos

de fusin muy grandes, posibilidad de inclusin de escoria.

Puede ocasionar irrupcin del arco a travs del fundente.

5. Dimetro del alambre, para una misma I:

Menor : > tasa de deposicin, >penet, cordn +angosto.

Disponibilidad 1.6-4mm

6. Extensin del alambre (stick out)

Mayor extensin: > tasa de deposicin, <penet.

Menor extensin: > penetracin.

Stick out:

De acuerdo al material: Ac, 25-30mm

Ac. inox, 20-25mm

De acuerdo del alambre:

2,2.4 y 3.25mm 75mm

4,4.8 y 5.60mm 125mm

7. Angulo del electrodo.

Posicin plana:

Jalando, > penetracin y cordn ms angosto.

Vertical, moderada penetracin y anchura.

Empujando, poca penet. y cordn muy ancho.

Posicin horizontal(filete) ( con plano horiz)

40-45, moderada penetracin.

30, penetracin ms profunda.

Costuras circunferenciales.

8. Capa de fundente

Alta y estrecha, cordones con aspecto irregular y

distorsionando con probabilidad de poros.

Muy fina, proyecciones y radiaciones, pobre apariencia y

porosidad.

9. Respaldo, soporta metal fundido que se solidifique.

Placas o barras, pueden pertenecer o no a la unin.

Cordones de soldaduras (SMAW, GMAW o FCAW), pueden

pertenecer o no a la unin.

Placa de Cu, pueden estar refrigeradas, se retira.

Respaldo de fundente, en envoltura y a cierta presin, se

retira.

As mismo se puede utilizar apndices para iniciar y finalizar

la unin.

Defectos tpicos:

Porosidad, falta de fusin o penetracin, mordeduras

(socavaciones), grietas en el centro del cordn, inclusiones de

escoria, perforaciones, falta de material o relleno insuficiente

del chafln, exceso de metal aportado y cordn irregular.

Preguntas frecuentes:

El SAW se puede usar con:

a) CCEP b) CCEN c) CA d) a,b,c e) NA

Los parmetros de SAW son:

Corriente de soldadura

Tipo de fundente, granulometra y h de cada

Tipo y del alambre

Tipo de corriente y polaridad

Tensin del arco (voltaje)

Velocidad de avance

de inclinacin del alambre con respecto al mat. a soldar

Stick out

Conexin del cable tierra a la pieza a soldar

Las ventajas de SAW son:

Alta tasa de deposicin

Calidad del depsito de soldadura

Eficiencia de deposicin

La posibilidad de automatizar

La versatilidad

Es posible soldar t grandes

Bajo costo en la etapa d preparacin hasta 4

La norma para los electrodos de acero al C y baja aleacin:

AWS A5.17-80

Stick out: Ac. al C: 25-30mm

Ac. inox: 20-25mm

Vertical ascendente no es posicin adecuada para SAW slo

plana y filete horizontal.

Una tensin de soldeo excesiva produce:

Cordones excesivamente anchos con tendencia a formar

grietas.

Aumentar las mordeduras.

La siguiente designacin corresponde al proceso:

FXXX-EXXX a) SAW

Contestar verdadero o falso:

La tensin determina principalmente la forma del cordn de

soldadura.

La tensin aumenta la dilucin pero no la penetracin.

El aumento de la tensin disminuye el consumo de fundente.

La tensin no influye casi en la tasa de deposicin.

CC(-) es para recubrimientos protectores

CC(+) es para hacer juntas (> penetracin), pase raz, usado

como primer alambre.

Rpta: VVVVFV

El tipo de transferencia en el proceso SAW es: globular.

Repasar defectos tpicos en el proceso SAW y sus causas.

El proceso SAW no requiere filtro (de rayos uv)

El proceso SAW se emplea extensivamente en la industria.

a) naval b) cerrajera c) alimentara d) todo e) NA

El proceso que emplea los rangos de amperajes ms altos:

a) GMAW b) GTAW c) PAW d) SAW e) SMAW

f) Todos

El proceso SAW emplea como material de aporte:

a) electrodo revestido b) alambre solido c) alambre tubular

d) alambre y fundente e) b y c

Fuente de potencia por SAW: V cte.

Alambres de ac. al C y baja aleac. de preferencia se debe

usar:

PS-1 + POP 100 (para unin)

AWS A5.17-89: EL-12

DIN 8557: UP-51

PS-1 + POP 180 (para unin)

Para los ac. de mediano y alto C se emplean:

PS-2 + POP 100 AWS A5.17-89: EM-12K

DIN 8557: UP-52

PS-2 + POP 180

Para ac. inoxidables se emplean:

PS 19/9 INOX + POP 70 Cr

AWS A5.9-93: ER-308L

DIN 8556: UP-X2 CrNi 199 ??

Normas de flujos para SAW:

Flujos para ac. al C y baja aleacin:

POP 100 AWS A5.17-80: F6A0-EXXX

DIN 32 522: BAB 1 76 AC 10

POP 185 AWS A5.17-80: F7A0-EXXX

DIN 32 522: BAR 1 88 AC SKM

Flujos para ac. inoxidable:

POP 70Cr: DIN 32 522: BFB 57 484 DC 8 K

Flujos para recubrimiento protectores:

POP 250A: DIN 32 522: BCS 3 97 C Cr Mo AC 8

Seguridad en soldadura

Norma alemana VBG 15 Prevencin de accidentes para

soldadura, corte trmico y procesos afines.

Odo soporta 85db.

Tensin de vaco

Trafos: riesgo: 70V; riesgo: 42-50V

Rectif: riesgo: 100V (80); riesgo: 100V

Convertidor: 100V

Filtros de proteccin para los ojos contra los rayos del arco

voltaico segn norma: DIN 4647

de fuego: O2, combustible y calor.

Mn. voltaje que puede soportar una persona sin que sufra

algn dao: 42V

Riesgo de muerte: 65V, 0.05 A

La maquina de soldar debe estar situada fuera del ambiente

donde exista alto riesgo de electrocucin: ambientes hmedos

y/o calientes, estrechos con piso y paredes metlicas.

Peso de la ropa del soldador: 320g/m2

Cada 2m de alt., la chispa llega a 15m horizontal (de radio).

Lo ms peligroso: V en vaco y la luminosidad (rayos uv).

Soldadura en tanques y recipientes de combustible.

Evacuar todo el combustible.

Lavado con aspersores de agua

Ubicacin de fisuras (LP)

Evacuacin del oxigeno interior (usar vapor H2O, CO2, N2)

Preparacin de la zona y de los bordes a soldar

Ejecucin de la soldadura

Debe realizarse nicamente desde el exterior del tanque y

sin oxgeno en el interior del mismo.

En el caso de requerir trabajos de soldadura en el interior

del tanque, solamente es posible con una ventilacin previa y

contina desde unas 24 horas antes de soldar hasta terminar

el trabajo.

Inspeccin de la soldadura

En curso de que se suelde en ambientes estrechos donde

puede acumularse gases txicos, se debe tener un compaero

cerca (o fuera del tanque por precaucin).

Las lmparas p equipos de iluminacin deben ser de bajo

voltaje 42-50V CA y 100V CC.

En un certificado de autorizacin para trabajos de soldadura

en lugares peligrosos lo firman: el inspector responsable y el

contratista.

El acetileno puede inclinarse de tal manera que exista una

distancia vertical entre sus extremos como mnimo 40cm.

El acetileno es ms ligero que el aire. A presiones mayores a

1.5 bar y el calentamiento producido por la compresin, se

disocia explosivamente en sus elementos C2 y H2.

OAW

Aplicacin: Toda posicin, soldadura de recargue ideal para

trabajos de reparacin.

Materiales: Ac. al C, Ac. de baja aleacin, metales no

ferrosos y Fe fundido.

Presiones de almacenamiento:

El acetileno se suministra en botellas a 19bar.

El oxgeno se suministra en botellas a 200bar (6.5kg).

Soldadura blanda y de plata: material base no se funde.

SB < 450C (Sn, Plomo)

SP > 450C

Flama carburante: Fe gris, Al.

Flama neutra: Ac al C, Cu.

Flama oxidante: Latn, Zinc.

La ms alta temperatura: 2 a 5mm dardo.

Vel. de

flama

cm/s

Poder

calorifico

kW/cm2

Max. Temp.

de flama

Temp. de

ignicin

(encendido)

Acetileno

C2H2

1350 43 3200C 300C

Propano

C3H8

450 10.3 2850C 500C

Consumo de acetileno 1000 l/hora.

Velocidad de salida del gas > 13.5 m/s sino retorno de flama.

Cerrar vlvula de acetileno.

Cerrar vlvula de oxgeno.

Enfriar tanque.

GMAW

Soldadura semiautomtica con electrodo de alambre desnudo

continuo o tubular protegido por un flujo de gas.

Alambres slidos y tubulares (Versatilidad)

Suelda: Materiales ferrosos, Al aleaciones y casi todo los

materiales no frricos.

Gas de proteccin Inerte (Argn o Helio) (Aluminio)

No influye en el proceso

No rx. con el metal fundido

Gas de proteccin Activo (CO, CO

2

+ Ar , Ar + O

2

)

Participan en el proceso de arco

Rx. con el metal fundido

Ventajas

Amplia gama de espesores aprox. (0.8mm hacia arriba)

Alta productividad, automatizable

Limpieza posterior casi nula

Todas las posiciones

Electrodos de no higroscpicos (Bajo hidrogeno)

Arco y bao claramente visibles

Alta velocidad de soldeo

Limitaciones

Equipo ms caro que el de SMAW

Difcil en posiciones restringidos

Alto ZAC, Alto heat input

Susceptible a corrientes de aire.

Tipos de transferencia

La transf. del metal de aporte es por g y el efecto de punta

(depende de I

2

).

I de transicin: I mn. para que se produzca la transf. globular

y de ah la spray.

Corto circuito

El alambre hace corto circuito con el metal

heat input: t de plancha

V; I; penet

Importante regular la inductancia

Se utiliza en todas las posiciones sobre todo en posiciones

forzadas. Pases de raz y planchas delgadas

Gotas finas (30-200gotas/s) (70 g/s)

Depende del dimetro del material

Rend. del mat. de relleno. Salpicaduras

U<21V,I<150A

Stick Out: 8-13mm

Globular (arco largo, mixto)

Utiliza CO

2

, He. CO

2

minimiza salpicaduras

Salpicaduras. gota>alambre

Arco errtico, penet

t > 2mm, No se utiliza en pases de raz.

Filete horizontal y plana

Alto ratio de deposicin, chaco es fluido

Mayor velocidad de soldeo.

U>20, I>100 A

Stick Out: 13-15mm

Spray

Transferencia de gotas finas. gota<alambre (100-300 g/s)

Es posible nicamente con mas de 80% Ar.

Arco uniforme y estable: charco fluido

< penet, <salpicadura (casi no hay)

El ms alto ratio de deposicin.

Filete horizontal y plana. Pases de relleno, no de raz.

Espesores >2mm

Aumenta velocidad de soldeo.

U>25V, I>150A, Stick Out: 13-20mm

Arco pulsado

Debido a su alta I de pulso no calienta exceci. el metal base.

Permite soldar planchas delgadas.

Combina corto circuito (ventajas) con la de spray.

Regulando se puede llegar a una gota / pulso.

No llega a corto circuitar x lo que mantiene un arco estable.

Fuente de poder sinrgica (curvas de funcionamiento

programas permitiendo regular solo un parmetro las dems

varan automticamente)

salpicadura, cualquier posicin. Amplio rango de W.

Equipo utilizado

Fuente de Poder: CC Vcte

Slo se usa CCEP (Polaridad inversa)

Mercado actual: desde 150 A 1000 A

Alimentador de alambre: Consta de 3 partes:

1. Soporte de la bobina (ext. o instalada al int. de la maq.)

2. Tablero de control.

3. Mecanismo de avance; adems existe una vlvula

solenoide para el paso del gas.

Gua de la manguera (liner)

Juego de rodillos (2 4); depende del material

Ac slido canal liso en V, Ac tubular canal estriado en V,

Alumio canal liso en U

Pistola y manguera:

Conducen I, el alambre, el gas protector, y el agua de

refrigeracin (opcional).

Boquilla o tip de contacto

Tobera de gas

Micro interruptor

Funda gua del alambre (liner)

Conducto para el gas

Cables de corriente

Cables para el accionamiento

3,4 y 5 m de extensin

Material de aporte

Slido o tubular. Misma composicin del metal base.

Slido: 0.9-1.6mm, Tubular: 0.9-2.4

Dimetro de doblado del alambre (CAST): 400 1200mm

Espiral del Alambre (HELIX):<25mm

Fabricacin DIN 8559

ERXXS-Z

ER: Electrodo consumible o alimentado (rod)

XX: Resistencia (x1000 PSI)

S: slido o T tubular

Z: composicin qumica

Ej: ER70S-2 contiene una combinacin total de 0.2% de Zr,

Ti y Al, a parte del Si y Mg que son la base.

CARBOFIL PS 6 GC (AWS ER 70S-6)

Es similar al supercito ( E7018)

Gas de proteccin

Para MIG: Al: Ar, He o su mezcla

Ac. inox: Ar+ CO

2

, Ar +O

2

(1-2%)

Ni, Cu, Ti, Mg: 100% Ar

Para MAG: Ac. al C: CO2, Ar+CO

2

(5-25%)

Ac. de baja aleacin:Ar+CO

2

, (5-10%)

Para arco pulsado se > mayor cond. trmica y potencial de

ionizacin que el Ar, entonces produce un arco + uniforme y

brillante.

Flujo de gas para aceros al carbono

50-150A(corto): 5-12 l/min

150-350A(globular):12-15 l/min

>350A(Spray): 15- 20 l/min

Menor flujo de gas, no desplaza al aire.

Mayor flujo de gas, produce turbulencia que aspira aire.

Parmetros

1. Tensin (Longitud del Arco)

2. Velocidad de alimentacin del alambre (corriente)

3. Inductancia

4. Tipo de gas protector

5. Velocidad de avance o de soldeo

6. Inclinacin de la Pistola

7. Stick Out

1,2 y 3 se regula en la fuente y depende del gas, material

base, t, tipo de unin, posicin de soldadura, electrodo .

Estas variables se sacan de tablas.

5, 5 y 7 las regula el soldador (variables operativas)

Longitud de arco

Determina el tipo de transferencia.

long. de arco: arco inestable, salpicadura, socavacin de

bordes, puede romper escudo.

long. de arco: porosidad

El voltaje de arco de saca de tablas, si se vara:

voltaje: porosidad , salpicaduras, socavacin.

voltaje: penet, cordn + angosto.

Velocidad de alimentacin

Gobierna el I:

A: socavado, penet, ancho del cordn, tasa d deposicin.

A: penet, falta de fusin, pobre contorno del cordn.

Inductancia

Mejora la estabilidad del arco, limita el grado de subida de I.

Spray no requiere aplicar inductancia.

Inductancia: heat input: del material fundido, se emplea

en planchas delgadas.

Inductancia (choke): heat input: salpicadura, planchas

gruesas.

Velocidad de soldeo

Influye en la forma y penetracin de la soldadura.

vel: heat input: socavacin, cordn delgado, penet

vel: heat input: ZAC, cordn ancho, penet

Inclinacin de la pistola

Influye en la forma de la soldadura y penet.

de W (rel. entre el eje del electrodo y la sup. adyacente de

W): depende de la posicin y tipo de soldadura.

Soldadura en ngulo: 45, plana: 90

de desplazamiento (rel. entre el eje del electrodo y la

direccin del desplazamiento).

Si es direccin opuesta se llama soldadura de revs o de

arrastre , si en la misma direccin se llama derecha o ataque

varia entre 5 y 15

Stick out

Slido Corto circuito: 6- 13mm

Spray y globular: 13-25mm

Tubular: 15-25 mm

SO: A: Penet, arco - estable, cordn mal conformado

SO: alambre se funde rpid. pegndose al tip de contacto.

FCAW

La proteccin viene de un flux que esta dentro del alambre

tubular o por gases externos.

Ampliaciones: Ac. al C, ac. aleados, Fe fundido, algunos ac.

inox y revestiemineto.

Las propiedades dependen: del alambre, I, t, preparacin de

junta, precalentamiento, temperatura del interpase y

composicin del metal base.

Proceso semiautomtico de mayor rendimiento.

Cordones de gran longitud.

FCAW-G con proteccin gaseosa.

FCAW-S sin proteccin gaseosa.

El alimentador se elige por mx. velocidad y por el peso de

rollo a que puede jalar. Rodillos en V moleteados de acuerdo

al dimetro del alambre.

Pistolas refrig. por agua llegan hasta 60 A de Wcontinuo.

Para espesores mayores a 10 mm

Temp. de mx. envoltura 1200C, de gotas 2400C.

Muy sensible a la variacin de voltajes.

Mayor O

2

facilita la absorcin de N

2

.

Los contenidos de O

2

son menores que con otos procesos.

Contenidos de N

2

son mayores que con otros procesos.

Limite de compacidad de las soldaduras 300ppm de N

2

.

Ventajas

Alta calidad de cordn.

Excelente acabado.

Grandes t.

Alto tasa de deposicin y eficiencia

Mnima limpieza previa

Menor distorsin

Alta velocidad de avance

Menos sensible a un pobre ajuste de la junta.

Bajo costo del material depositado

Cualquier posicin

Alta densidad de corriente

Desventaja

Produce escoria que hay que remover (fcil)

Alto costo de equipo y alambre.

Mayor costo de mantenimiento.

Mayor cantidad de humos

El alimentador debe estar cerca de las zonas de soldaduras

Fuente de poder:

Pueden ser de V Cte (+ usada) o C cte

CC: Capacidad de 300 A min. y cilo de trabajo 100%

Alambre: Alambre tubular hecho de bajo C o de baja

aleacin relleno de flux.

Los alambres sin proteccin gaseosa tienen alto contenido de

desoxidantes y desnitridantes.

Tambin hay para recargue.

: 1.4-4mm (1.6-3mm): siendo los mas usados 2 y 2.4mm

Tienen tendencia a absorber la humedad

El almacn deber tener entre 15-30C y HR < a55%, para

HR > a 55% no debe mantenerse sin proteccin mas de 24 h.

En general no pueden secarse y cuando se puede se utiliza

entre 150-315C y para esto el rollo de alambre tiene que

devanarse.

Entre la + compleja es la seccin del alambre < proteccin y

menor soldabilidad tiene.

Fundente:

Provee las proa. mecnicas, metalrgicas y de resist. a la

corrosin , favorece a las solidificacin, protege de la

oxidacin y del N

2

del aire recoge las impurezas del metal

depositado por la formacin de escoria, estabiliza el arco.

Vara entre 15 a 35 % del peso del alambre.

Formados principalmente de F

2

Ca (Escoira) y CaCO

3

(Proteccin de arco), puede contener polvo de hierro.

lpolvo de hierrotempreatura de la gota(eeduce hasta el

10 %), velocidad de deposicin

El Al se utiliza para atrapar en N

2

, puede llegar al 10% en el

flux y 1% en el metal depositado, forma estructuras bainiticas

El CaCO

3

se limita al 50 % del peso del fundente.

Transferencia:

Presenta tipo globular, corto circuito, spray y arco pulsado.

Tipo globular con CO

2

, aunque algunas veces es tipo spray.

Depende del tipo de fundente, gas de proteccin y V

Los alambres de gran presentan tipo globular.

Alambres seccin compleja presentan Spray (transferencia

axial).

Alambres de pequeo tipo spray

Gases de proteccin

CO

2

es el + usado por su mayor penetracin y menor costo.

Mezcla 75 % Ar y 25 % CO

2

, tiene generalmente > esfuerzo

de traccin y fluencia que si se usara 100%.

Tambin se usa mezcla de Ar+2% O

2

Mezcla Ar +5 % O

2

no se usa, produce perdida de escoria.

Con alto y bajo flujo de gas se produce porosidad y oxidacin

del bao de fusin.

Caudal de 15-25 l/min.

En vertical ascendente requiere mayor caudal de gas porque

hay prdida por chimenea.

El Ar produce menos oxidacin, mejo aspecto del cordn,

mayor estabilidad del arco, menos penetracin, menor fluido

de escoria.

Voltaje

Determina la longitud del arco, afecta principalmente el

esfuerzo del asoldaudra

Vgotas/s,tenor de N2(lineal)

Excesivo V produce un cordn muy corto y ancho, presencia

excesiva de N2 en el cordn, en alambre inoxidable puede

ocasionar fisuras.

Muy bajo V produce cordn muy angosto y alto con reducida

penetracin.

Corriente

Proporcional a la velocidad del alambre

lcorriente lvelocidad de deposicin, mayor gotas/s, mayo

penetracin.

Excesivo I produce un cordn excesivamente convexo

Muy bajo I produce transferencia deficiente, excesivo

contenido de N2 y porosidad.

Con CCEP hay menos tenor de H2

Stick out:

Incide en la cantidad de metal depositado, penetracin y

estabilidad del arco

En alambre sin proteccin de 19-95 mm

En alambre con proteccin gaseosa es de 20-40mm

En auto protegido gran parte del st5ick out debe quedar

dentro del a boquilla

Para mxima poteccion.

lSOI,lVel. De deposicin,teno de H2(160ppm/cm),

lsalpicaduras y aco inestable

Bajo SO podiuce excesiva longitud de arco y falta de

penetracin.

Angulo de inclinacin

Autoprotegido para posicin horizontal y plana:

20-45C (respecto a la vertical)

Soldeo en vertical ascendente 5-15C

Soldeo en vertical descendente: 15C (con tcnica de soldeo

hacia atrs).

espesor langulo de despalzamiento

Para soldeo protegido con gas: 2-15 y no ms de 25

Cuando se suelda en filete el angulo con relacion a la chapa

vertical es de 45-50 con un desfase de 1 diametro hacia la

chapa inferior

Velocidad de avance

lvelocidadpenetracion

Normas:

A5.20 (ac. tub de bajo C estructurales)

EXYT-Z

X: resistencia

Y: 1 Toda posicin, 0 plana y horizontal

T: tubular

Z: caracteistica de uso.

De 1-8 CC + y 9-11 CC-

1,2 y 5 gas de proteccin CO2, los demas ningun gas de

proteccin

Ej: E71T-11; significa electrodo tubular, de 70,000 psi para

toda posicin, ningn de proteccin y CC-.

A5.29 (Ac. tub de baja aleacin)

EXYTZ-Xa

X, Y,Z,T: igual q el anterior

Xa: Composicin qumica del metal depositado.

Ej: E80T5-Ni3

A5.22 (Ac. tub para acero inoxidable)

EXXXT-XX

XXX: Clase AISI/SAE de acero inox. De referencia

XX: Caracterstica de uso

1- CO2 gas de proteccin C+

2- Ar+2%O2 CC+

3- Ningn gas CC+

E70T-4 (TUB 74)

CC+ transferencia globular, autoprotegido, simple y multipase.

E71T-11(TUB 711)

CC-, transferencia Spray, autoprotegido, simple p multipase.

Maquinas elctricas de soldadura

Tipo de maquinas

Maquinas rotativas (sonoras excesivamente)

Transformador

Inversoras

Rectificadoras

Convertidora

Durac. de la conexin = durac. de la carga x 100/duracin de la holgura

Duracin de la holgura = 10 min.

Maquina electrnicas son especialmente para TIG.

En una mquina de C Cte los flujos se contrarrestan.

En una maquina de V Cte ambos flujos se suman.

V cte C cte

GMAW TIG

FCAW FCAW

SAW SMAW

PAC

PAW

ACAIR CAC-A

Ciclo de trabajo; es el tiempo de carga dentro de un rango

determinado de tiempo.

Es la razn entre el tiempo de carga permitido y un tiempo de

prueba especificado

Las pruebas se realizan durante 10 min y 40 C

Maquina Multiproceso:

Proporciona C Cte, V Cte (como: GMAW, FCAW, TIG)

IP23: ndice de proteccin elctrica, indica bajo que

circunstancia puede trabajar el equipo

2: El equipo esta protegido contra la penetracin de

elementos mayores a 12mm de dimetro.

3: Disponible a trabajar bajo agua de lluvia con un ngulo

de cada no mayor de 60.

Maquina Inversora; consta de:

Rectificador de entrada

Inversor

Transformador

Rectificador de Salida

Inductancia o reductor

Inversor: SCR o transistores, El inversor es un circuito que

se vale de dispositivos para convertir CC en CA de alta

frecuencia (1 a 50 kHz), modulacin de frecuencia.

Ventajas del inversor:

Excelentes caractersticas de la soldadura

Livianas

Bajo consumo de potencia

Posibilidad de multiproceso y Sinrgica.

Programable

Respuesta ms rpida

Programacin por sectores.

Desventajas del inversor:

No es confiable en aplicaciones de Heavy Duty

Emite armnicos: es necesario tener puesta tierra

Se recomienda:

Donde la calidad de la energa es cuestionable

Costo es muy import. y las caract. de arco sea preponderante.

Aplicaciones donde la I>600.

Funciona con mono o trifsico.

Las fuentes de potencia rectificador normalmente son

unidades trifsicas aunque se venden unidades monofsicas

pequeas para aplicaciones ligeras (I<200A).

Existen maquinas transformadoras trifsicas para SAW.

La inductancia se ubica entre los rectificadores y la antorcha.

Existen maquinas de ncleo mvil y bobina mvil en las de

tipo transformador.

Maquina tirisistora (diodos)

Econmicas

Confiable

Buenas caractersticas de soldadura

Regula consumo de energa

Limitacin: Desinrgia

Simple

Los equipos de soldeo deben cumplir EN 60974/1

ACR FORCE: Es un aporte adicional de energa segn el tipo

de electrodo usado, me permitir llegar a optimizar la fusin

del electrodo.

HOT START: Es una sobre intensidad en el cebado para

facilitar el mismo y conseguir as un cebado suave del

electrodo.

Eleccin:

Los requer. elct. del proceso de sold. que se utilizara.

Requerimientos futuros, capacidad, seguridad, apoyo del

fabricante, cumplimiento de normas, cdigos y

estandarizacin.

Ciclo de trabajo.

Placa de Identificacin

Designacin de tipo o numero de fabricante

Designacin NEMA

Voltaje de Circuito(OCV)mximo

Volt de carga especificada

Frecuencia RPM

Frecuencia de fuente de potencia

Voltaje de entrada.

SCR

Funcionan ON OFF.

Menor costo.

Controla pocas variables.

Capacidad de 1800-2000V.

Transistor

Mayor costo

La conduccin es DP a la seal de control aplicada.

Provee un control proceso para muchas variables.

Soporta bajos amperes y voltajes.

Diodos

En maquinas de Seguridad.

Si se cruza no rectifica.

Pero tampoco deja pasar la corriente. Las maquinas de

seguridad usan un sistema de proteccin.

Problema:

Se tiene una fuente de I max=500 A para un trabajo de

urgencia en la que se usara 250 A, determinar la seccin del

cable , cada de voltaje=2 V, longitud del cable de tierra

=15m, longitud del cable del electrodo=25 m .Densidad del

cobre = 0.0175.

METALURGIA

Enlace Inico: Entre tomos cargados elctricamente (iones).

Enlace covalente: comparten electrones (enlace metlico), los

electrones de valencia, fluyen a travs de todo el material,

alto nivel de empaquetamiento (# de coordinacin alto).

Red Espacial:

Distribucin tridimensional simtrica. Solo existen 14 redes

espaciales distintas.

CS, CC, CCC, tetragonal(SC), hexagonal, rombodricas,

monocclicas, monociclica CB, ortorrmbica(4), Triclnico,

(4 ccc Al), hex. long (Hg))

Retculas Espaciales: Variacin de un sistema cristalino

simple

Celda unitaria: Mnimo agrupamiento de electrones

Direccin cristalogrfica: Lneas de un tomo de una red

cristalina

Nota: La celda unitaria posee propiedades anistropas, es

decir, varan segn la direccin o el plano cristalogrfico que

se analiza.

#tomos CC= 2 C8

#tomos CCC= 4 C12

#tomos HC= 6 H12

ndice de Coordinacin : # de tomos q se encuentran mas

prximos y equidistan de una tomo dado.lIC,lcompacto ,

ldensidad.

Alotropa: Cualidad de existir en mas de un ordenamiento

cristalino en estado slido.

Transformacin Alotrpica (Fe, Sn, Mn, Ti)

Cambio de estructura con la temperatura

Feo(CC)412

CFe (CCC)1342CFe o

Alotropa permite la modificacin de propiedades mecnicas

en estado slido

Sistema de deslizamiento: constituido por planos y

direcciones de deslizamiento

Las direcciones de deslizamiento son las de mxima densidad

atmica.

Efectos de las imperfecciones en la red cristalina

Independientes de la estructura

Constante elctrica, Punto de fusin, Calor especifico,

Coeficiente de dilatacin trmica, conductividad elctrica,

Limite de fluencia, Tensin de rotura, Resistencia al Creep

Tipos de defectos

Defectos puntuales:

Vacancia: Debido a la oscilacin trmica de los tomos, las

vacancias pueden moverse a travs de la red cristalina y ellas

gobiernan a los mecanismos de difusin, en estado slido, su

frecuencia de salto es muy sensible a la temperatura.

RT

Q

posiciones

vacantes

Ce

n

n

= = f (soldadura)

tomos intersticiales tomos de radio pequeo requieren

mayo energa de activacin por su mayor distorsin de la red.

tomos de impurezas

Defectos Superficiales:

Limite de grano: zonas de desorden, estructura amorfa,

permiten reordenamiento atmico en granos adyacentes.

Segn ASTM n= 2

N-1

n:# granos/in

2

N: # ASTM

A mayor N mejores propiedades mecnicas.

Deformacin plstica: grano con deformacin

Acritud: cuando el movimiento de dislocacin barreras y la

deformacin plstica ser reduce y el material se endurece.

Restauracin o Recuperacin: se calienta el metal con acritud

y se produce la disminucin de defectos puntuales, varia la

conductividad elctrica.

Recristalizacin

durezaductibilidad, crecimiento de nuevos granos

AcritudTemperatura de Recristalizacin

Difusin en estado slido

Migracin de tomos hacia a la menor energa libre del

sistema

- movimiento de tomos

- a travs de dislocaciones

- a travs de limites de grano

FABRICACIN DEL ACERO

Alto horno

De cuerpo cilndrico, chapa de acerote 25 mm en la parte

superior, de 35-40mm en la parte inferior (mas material

refractario , enfriado por refrigeradores), 2- 5mm, h 30-70

m . El fierro se obtiene a partir de sus xidos por reduccin

qumica.

Arrabio

Qumicamente complejo posee Hierro y hasta 10% de otros

elementos como Carbono, Si, etc.

Arrabio gris mayor Si menor S

Arrabio gris menor Si mayor S

Bessemer y Thomas se sopla aire el arrabio liquido, el

proceso es muy rpido control inexacto de la composicin

qumica del acero.

Proceso cido, C y Si impurezas cuya oxidacin proporciona

el calor de combustin, acero de calidad por:

Alta cantidad de: P, N, O, inclusiones metlicas.

Proceso L-O

Se sopla oxigeno para evitar el Nitrgeno

Hornos Elctricos

Desoxidacin

El Oxigeno Disuelto en el metal se transforma en un

compuesto insoluble en el metal durante el enfriamiento, sino

el oxigeno formara monxido y agitara energticamente la

lingotera (acero efervescente)

Acabado de la Fundicin

- Adicin de aleantes

- Desoxidacin(calmado, semicalmado, efervescente)

- Carburacin

Contraccin del acero

Durante el enfriamiento

- en estado liquido 14.3%

- Solidificacin

- en estado slido 5.4%

Defectos de una pieza moldeada

Rechupe: cavidad superior

Segregacin : Distribucin irregular de los aleantes

Sopladuras: Pequeas cavidades

Grietas: Fisuras por contraccin al solidificarse

Inclusiones: Compuestos no solubles

CLASIFICACION DE LOS ACEROS

Mtodo De Manufactura

Bessemer , Thomas, Siemens- Martn

Grado de desoxidacin

Calmado con Si : 0.1-0.3%Si

Semicalmado: 0.07-0.09% Si

Efervescente: Sin Si

Por su uso

ACERO Estructural

0.1<C<0.3

0.1% Planchas, tubos, alambres, cadenas

0.1-0.3% perfiles, tanques, tornillos, hojalata

Para elementos de Maquina

0.3<C<0.6

Pernos, tuercas, cables, palancas, poleas, destornillador

Para herramientas. 0.6<C<1.5%

0.6-0.9

Herramientas de impacto(martillos)

0.9-1.2 Herramientas de corte(broca)

1.2-1.5 herramientas de media (palapadores..)

Diagrama Fe-Fe

3

C

Acero hipoeutectoide C<0.8

Acero Eutectoide= 0.8

Acero Hipereutectoide 0.8<C<2

Contenido de Carbono

A bajo Carbono C<0.25

Acero Medio 0.25<C<0.55

A de alto contenido 0.55<C

Propiedades

Segn AISI

AISI zyxxx o SAE zyxx(x)

y : aceros de baja aleacin es % de elemento aleante (no

carbono)

z: Tipo de acero o aleacin

Z Aceros al

1 Carbono

2 Nquel

3 Nquel cromo

4 Molibdeno, Cr.-Mo, Ni-

Mo, Ni-Cr-Mo

5 Cr

6 Cr-Vn

Aceros Inoxidables

AISI

Austeniticos: 2xx,3xx (202,316)

Ferriticos: 4xx (430, 405)

Martensiticos: 4xx, 5xx (410, 502)

Aceros para herramientas

AISI

Templados al agua W (W1, W2, W5)

Resistentes al impacto S (S1, S2 , S5, S7)

Trabajo en fro O (templado en aceite O1, =O2)

Norma DIN

Aceros ordinarios

St 42 : Acero al carbono no TT

C35 : 0.35 % C pasa TT

C100W2 1%C calidad 2 para herramientas.

ACEROS ALEADOS

34 Cr NiMo6 (AISI 4340): menor aleacin 0.34 %C 1.5%Cr

1.5% Ni

X10CrNi138 (AISI 304) mayor aleacin 0.1%C 1.5% Cr

0.8%Ni (revisar)

FUNDICIONES

Fundicin gris laminar ASTM A48

Fundicin Globular ASTM A536

Fundicin Maleable ASTM A47

Aceros Ordinarios la Carbono

SAE 1006,1008,101,1015, menor C, son dctiles, productos

de fcil embutido, calmados con Al, poseen bajas pop.

mecanicas

SAE 1016, 1018, 1020, 1024, 1027, 1030

Mayor resistencia ala traccin, menor ductibilidad son

carburizacion, son aceros gralmente. Calmados

(efervescentes C<0.25)

Mayor Mn entonces mayor templabilidad superficial,

entonces mayor maquinabilidad

1016 1018 1019 carburizacion de elementos delgados y

templados agua

1022 1024secciones gruesas, templados en aceite

1027 templados superficialmente, buenas propiedades

mecnicas

1020-1025 tornillos baja traccin

SAE 1030 1033 1038 1040 1043 1045 1049 1052

Contenido medio de C, altas proa mecnicas endurecidos por

TT(ac . calmados)

1034 y 1035 alambre alambron

1038 1040 1042 tapas cabezas de cilindros

1036 para mayor templabilidad, suspensin delantera de

autos

1038 a 1045 ejes de conexin, ejes delanteros de camiones ,

cigeales y brazos direccionales.

Precaucin al soldar para evitar rajaduras por enfriamiento

rapido

SAE 1055 1060 1062 1066 1070 1078 1080 1085 1086 1090

1095 Alto porcentaje de C

Cuchillas de corte con TT antes de su uso

1065 1066 resortes de colchones

1064: arandelas planchas delgadas

1070 resortes planos (recocido)

1080 1085 resortes gruesos y cuerdas musicales

1078 lampas

SAE 1111 1112 1113 mayor a 5% de C menor soldabilidad

deformado en fro menor capacidad de forjado en caliente ac.

Para tornillos (Bessemer) componentes que requieren mucho

maquinado

Aceros tratados termomecanicamente

HSLA High Strength Low Alloy: alta resistencia menor

deformacin en fro debido a: %C o % aleantes

Productos del temple son Martensita y bainita, ZAC (una

sola pasada)

ZAC granos gruesos: alta temperatura de austenizacion

Regin de grano fino baja temperatura de austenizacion

Regin Intercritica de transformacin parcial a zona revenida

Menor tamaos de grano mayor resistencia mayor

tenacidad, as se inhibe el movimiento de dislocaciones

Parmetro de limites de grano impedir el crecimiento de

grano en laminacin caliente

HSLA elementos aleantes C<0.3%, Mn <1.5%

Mn importante para bajar temperatura de transformacin de

austenita o Ferrita y disminuir %C de punto eutectoide

HSLA convencionales: primordialmente ferritico- perlitico

(puentes, naval, recipientes a presion)

Nuclear la ferrita en:

1. limites de grano de la austenita

2. en las mezclas de la austenita

3. en los carbonitruros disueltos

4. en las fronteras de los subgranos

Ti actua como inhibidor de crecimiento de grano en 0.01 a

0.002%

HSLA templados y Revenidos: bainiticos, microaleantes,

menor tamao de grano

Aceros con ferrita acicular: bajo C de estructura duplex con

lagunas de Martensita, para campo criognico.

Ac. Duplex: La estructura ferrita- perlitica con lagunas de

austenita martensita. Se obtienen mediante calentamiento

intercritico y enfriamiento.

Acero de foco perlitico: La microaleacion se emplea para

obtener un grano fino de ferrita pro eutectoide si la

temperatura de transformacin es baja.

Mayor tamao de grano, menor ferrita proeutectoide, mayor

contenido de Perlita

Laminacin Controlada: afino de grano perlitico

Control de tamao de grano: recristalizacion dinmica con

0.05-0.09 %Nb

Endurecimiento por precipitacin: Los carucuros nitruros de

Nb, Ti o V precipitan con La laminacion controlada a la

menor temperatura, dando lugar a particulas

extremandamente finas causando endurecimiento.

Mecanismo de Reforzamiento: alta resistencia, mayor

endurecimiento

Endurecimiento por solucin slida(Mn, S, N )

Contribucin al tamao de grano

Endurecimiento por precipitacin

Enfriamiento Acelerado

Si el enfriamiento es lento la ferrita es equiaxial, y si es

rpido se puede obtener ferrita acicular

Variables importantes en los tratamientos termomecnicos

controlados (TMCP)

a) Elemento de Aleacin: Mayor %C equivale a mayor

resistencia ala traccin, menor tenacidad, (Nb, V, Ti procuran

mayor temperatura de Recristalizacin)el TiN inhibe el

crecimiento de la austenita

b) Laminacin controlada: Temp. De desbaste (menor Temp.

) da lugar a un grano austenitico pequeo

Temperatura de acabado

c) enfriamiento acelerado Se obtiene:

Afino de tamao de grano

Formacin de bainita

Aumento del endurecimiento por precipitacin

El aumento de resistencia y tenacidad depende de la

formacin de bainita homognea y uniformemente distribuida

TT(tratamientos trmicos): basados en los cambios

microestructurales por los ciclos trmicos que en los aceros

provocan.

RECOCIDO

Calentamiento y especialmente enfriamiento lento (dentro del

horno)

Recocido de austenizacion o regeneracin completa: para

obtener estructura blanda homogenea y de grano fino para

piezas fundidas, forjadas o soldadas

Recocido contra la acritud C<0.2% Cuanto mayor es el grado

de deformacin previa (acritud) tanto mas bajo ser la

temperatura de Recristalizacin.Acero 500C(Tr=0.4-0.35Tf)

R alivio de tensiones: eliminar y reducir tensiones residuales,

500-650C enfriamiento al aire quieto, por debajo dela Temp.

Eutectoide . Conocido como TT post soldadura.

TRAT. Completo a 590-675C durante hr/pulg de espesor,

aplicado a C>0.35%

Al haber soldado ac. al Mn

Soldadura expuesta a corrosin

Soldadura de fundiciones. (T= 620C enfriamiento lento)

Ac. Inox Austeniticos 550C Hr/in de espesor

AC. Inox. Martensiticos 650-800C

Ac Inox Ferriticos T>500C

NORMALIZADO

Recocido para obtener propiedades mecnicas normales

(Estndar)

- ahorro de tiempo para 0.15-0.4%C

- mejora la maquinabilidad %C<0.2

- afina grano en los aceros fundidos

- favorece un temple posterior en aceros

- desaparece la retcula de cementita primaria

Temperatura de austenizacion = Ac

3

+50C, enfriamiento en

el aire, para aceros hipoeutectoides

TEMPLE y REVENIDO

Proceso de austenizacion total (hipoeutectoide)o parcial

(hipereutectoides) para enfriar rapidamente (Vel>Vel_critica

sin TT)y obtener martensita pura. Dicha transformacin se

caracteriza por ser un proceso sin difusin y atrmico.

TEMPLABILIDAD

Una estructura austenitica de grano grueso hace posible que

las transformaciones de la austenita sec retarden desplazando

las curvas TTT hacia la derecha consiguiendo con ello un

mayor % de Martensita formada.

Para conseguir templar adecuadamente piezas de mayor

espesor es necesario recurrir a aceros aleados con curvas TTT

desplazadas hacia la derecha.

Capacidad del acero a ser templado, endurecimiento por

transformacin de Martensita hasta el ncleo), Se mide por

ensayo Jominy

nota : creep = fluencia

REVENIDO

Consiste en calentar un acero templado entre Tamb y

Ac

1

(723C)con objeto de :

- aliviar tensiones residuales

- transformar la austenita retenida, mayor % C

- Mejorar la tenacidad

- Aumentar propiedades mecnicas

- Aumentar dureza con acero o herramientas

Tambin se dice que el revenido consiste en calentar la

Martensita y transformarla en Fe y Fe

3

C(Martensita

revenida- diferente a la estructura perlitica)

Tratamientos isotrmicos

Calentar hasta austenizacion completa y enfriar con bao

isotermico por debajo de Ac

1

Obteniendo perlita y bainita o ferrita.

Recocido Isotrmico 50-100C por debajo a Ac

1

, menos

tiempo que el recocido convencional.

Astempering temple bainitico, el carbono gobierna la

transformacin alta dureza y tenacidad, para elementos

delgados con la curva TTT desplazada hacia la derecha.

Austempering TT isotrmico se austenisa a temperatura

constante . conocido como temple diferido o bainitico .

consiste en calentar acero temperatura superior a Cs y luego

enfriar bruscamente hasta temperatura superior Ms (250-

550)

Martempering. Tratamiento isot. Se calienta al acero hasta la

temperatura de autenizacion y se enfria en bao de sales hasta

la temperatura ligeramente superior a Ms (200-230) y luego

se enfria en aire. Resultado Martensita revenida.

SOLUCIONES SY DIAGRAMAS DE FASE

Para que un soluto sea soluble debe cumplirse:

1. Factor de estructura cristalina: Solubilidad completa

posible si ambos poseen el mismo tipo de estructura

cristalina

2. Factor de tamao: No debe diferir mas de 14% sino

ser limitada la solubilidad

3. Factor electroqumico o de electronegatividad: no

debe existir afinidad de carcter qumico que de

lugar a la formacin de compuestos

4. Factor Valencia: la solubilidad es mayor para un

soluto de valencia elevada en un disolvente de

valencia dbil que en el caso inverso.

5. Factor de concentracin Electrnica. (Gas

electrnico caracterstico de los metales) Al sustituir

en la red espacial de un cristal metlico tomos por

otro de distinta valencia se alterara la concentracin

electrnica de dicho gas.

6. Factor Temperatura mayor temperatura, mayor

dilatacin, menor rigidez en la red, y se compensa

las distorsiones producidas por un facto de tamao

desfavorable mayor solubilidad.

Orden Y desorden en las soluciones slidas

SUPERREDES (Red ordenada en vivo en una matriz de red

desordenada)existen a baja temperaturas

Ley de Base Gibbs

La relacin que existe entre el 3 numero de componentes

(C)los grados de libertad (L) o el # variables que deben

especificarse para definir el sistema F + L = C+2

Equilibrio Invariante.- a 3 fases no hay libertad, el sistema

solo puede existir cuando la temperatura y la composicin

qumica de las fases que coexisten sean constantes.

=o+|

reaccin eutectoide(Fe-C)

Regla de la palanca

Reaccin Eutectico es reversible

L S

A

+S

B

/Lo+|

Reaccin Peritectico 1463C

L(0.5%C)+o(0.09%C)(0 a 0.8%C)

MECANISMOS DE AUMENTO DE RESISTENCIA

La deformacin plstica microscpica corresponde a un gran

movimiento de dislocaciones.

- Endurecimiento por deformado en fro: mayor

resistencia, menor ductibilidad, resultado acritud

- Recocido, calentamiento, 3 etapas:

- Recuperacin: mayor ductibilidad(acomodo de

dislocaciones), mayor conductividad elctrica,

menor lim de elasticidad

- Recristalizacion: se forman nuevos granos

- Crecimiento de granos

Tabla de Composiciones

ACEROS

Baja Aleacin y alta resistencia

Corten HS 1

Cromansil HS2

Marten T1

Carb-Molib

Ac. Inoxi.

Austenitico AISI 2xx, 3xx

Martensitico AISI 410, 420, 440

Ferritico 40x, 43x, 44x

Martensitico 5xx

Ledeburita 4.3%C

Cementita pura 6.67%C

Ferrita (Fe)

Cementita (Cfe

3

)

La cementita es ortombica magnetica hasta los 210 C

La martensita es tetradrica tetragonal

Ferrita es de red cbica centrada

Perlita 86.5 % ferrita y 13.5% cementita es de estructura

laminar.

Austenita Constituyente mas denso , formada por una

solucin slida , por insercin de C en hierro gamma. T >723

se empieza a forma y a partir de T

s

A

3

o A

cm

todo es asutenita

Austenita.- Formada por cristales cbicos de hierro gamma,

con atomos de C intercalados en las aristas y en el centro, no

es magntica

Troostita.- Se le denominaba Osmodita se obtiene de la

austenita por enfriamiento isotrmico aprox. 500 a 600C

Sorbita.- Tambin se produce por transformacin isotrmica

de la austenita T entre 600 a 650 C

Bainita Transformacin de la Austenita entre 250 y 550C

Ledeburita Es un constituyente de las fundiciones la

ledeburita es una eutectica

Steadita de naturaleza eutectica que aparece en las

fundiciones funde a 960C

Grafito.- baja las pop. Mecnicas de las fundiciones pero

mejora la resistencia al desgaste y sirve como lubricante

Das könnte Ihnen auch gefallen

- Soldadura GtawDokument29 SeitenSoldadura Gtawakm.danyal100% (2)

- Inspector CURSO SOLDADURADokument227 SeitenInspector CURSO SOLDADURAyeraldin arias vargasNoch keine Bewertungen

- Soldando Tuber+¡as de Acero Cromo-MolibdenoDokument49 SeitenSoldando Tuber+¡as de Acero Cromo-MolibdenovictorNoch keine Bewertungen

- PQR 005Dokument3 SeitenPQR 005Claudio Israel Godinez SomeraNoch keine Bewertungen

- Numeración de Electrodos - Información Técnica - Corte y SoldaduraDokument2 SeitenNumeración de Electrodos - Información Técnica - Corte y Soldadurajoseluis83Noch keine Bewertungen

- Ot 3972 Trampas de Envío y Recibo Rev.08Dokument6 SeitenOt 3972 Trampas de Envío y Recibo Rev.08eskra garzonNoch keine Bewertungen

- Especificacin de Procedimeinto de Soldadura WPSDokument1 SeiteEspecificacin de Procedimeinto de Soldadura WPSCriss Tdc SantianaNoch keine Bewertungen

- CV Carlos Ruiz Cardenas - Supervisor de Ingeniería MecánicaDokument8 SeitenCV Carlos Ruiz Cardenas - Supervisor de Ingeniería MecánicaGILBERTO YOSHIDANoch keine Bewertungen

- Swe-Plat-Prod-212 Relevado de Esfuerzos en Tuberias de ProcesoDokument12 SeitenSwe-Plat-Prod-212 Relevado de Esfuerzos en Tuberias de Procesodark2072Noch keine Bewertungen

- Guia Practica de SoldaduraDokument229 SeitenGuia Practica de SoldaduraAnonymous NpiKhs5bNoch keine Bewertungen

- Lab de Corrosion Vol.4Dokument10 SeitenLab de Corrosion Vol.4Ericson Morales CardozaNoch keine Bewertungen

- Dossier de Fabricacion-Tanques y ConstruccionesDokument74 SeitenDossier de Fabricacion-Tanques y ConstruccionesJavier Enrique CruzNoch keine Bewertungen

- 1 - Apuntes de Soldadura CompletoDokument40 Seiten1 - Apuntes de Soldadura CompletoGabriel Piacentini TomassettiNoch keine Bewertungen

- Catalogo Gral 2018 Web PDFDokument158 SeitenCatalogo Gral 2018 Web PDFWilliam Andrés Peñaranda ArévaloNoch keine Bewertungen

- Comex Ind E-31Dokument7 SeitenComex Ind E-31LUISNoch keine Bewertungen

- Calculo de Resistencias ElectricasDokument3 SeitenCalculo de Resistencias ElectricasJuan Carlos Jaldin VNoch keine Bewertungen

- Aceros Sae 1020Dokument5 SeitenAceros Sae 1020AngelNoch keine Bewertungen

- Tratamientos TermicosDokument19 SeitenTratamientos Termicosjuan martinNoch keine Bewertungen

- Calculo de Techos de Depósitos Según Norma DIN 4119Dokument3 SeitenCalculo de Techos de Depósitos Según Norma DIN 4119Idastec IngenieríaNoch keine Bewertungen

- ANCLAJE KB3 - Inf. GeneralDokument2 SeitenANCLAJE KB3 - Inf. GeneralCesar ArgandonaNoch keine Bewertungen

- Calculo de DiametrosDokument8 SeitenCalculo de DiametrosEdwin Gutierrez LunaNoch keine Bewertungen

- PEMEX-EST-TD-178-2018 Rev 0Dokument18 SeitenPEMEX-EST-TD-178-2018 Rev 0RomanNoch keine Bewertungen

- 00 Juntas Espirometalicas-EspDokument9 Seiten00 Juntas Espirometalicas-EspMiguel Angel PANOZONoch keine Bewertungen

- Corte de Tubería A Flama AbiertaDokument5 SeitenCorte de Tubería A Flama AbiertaClaudio Israel Godinez SomeraNoch keine Bewertungen

- Lista de Precios Crouse HindsDokument60 SeitenLista de Precios Crouse HindsjuneorNoch keine Bewertungen

- Catalogo Escalera de Fibra de Vidrio FinalDokument9 SeitenCatalogo Escalera de Fibra de Vidrio FinalGerman Rodriguez ParedesNoch keine Bewertungen

- Cinta Polyguard-Tuberias de ParedDokument4 SeitenCinta Polyguard-Tuberias de ParedGustavo QuinterosNoch keine Bewertungen

- F 1516Dokument4 SeitenF 1516CristianSalazarNoch keine Bewertungen

- 08 Metodo para Calcular El Largo de EsparragosDokument1 Seite08 Metodo para Calcular El Largo de Esparragosangel onofre castelanNoch keine Bewertungen

- Apu Tub Ac ADokument80 SeitenApu Tub Ac ALeonid AntonyNoch keine Bewertungen

- Presentacion Hot TappingDokument5 SeitenPresentacion Hot TappingRafaelLopezSalazar100% (1)

- 2.e - Análisis de Tensiones Con Autodesk InventorDokument97 Seiten2.e - Análisis de Tensiones Con Autodesk InventordanaosajoNoch keine Bewertungen

- MANUAL Examen Operario Especialista Planta Catalitica 1 RefineriaDokument213 SeitenMANUAL Examen Operario Especialista Planta Catalitica 1 Refineriatabletfili666Noch keine Bewertungen

- Procedimiento Soldadura PDFDokument1 SeiteProcedimiento Soldadura PDFMarco Antonio Mayta PortilloNoch keine Bewertungen

- Api 5L X-70 PDFDokument11 SeitenApi 5L X-70 PDFnelNoch keine Bewertungen

- Catalogo de Bridas Porta Placa PIFUSA Rev. 1.00Dokument8 SeitenCatalogo de Bridas Porta Placa PIFUSA Rev. 1.00cristobal_tl2277Noch keine Bewertungen

- Nte Inen 2139Dokument12 SeitenNte Inen 2139carlosutcNoch keine Bewertungen

- Ambar Catalogo Trasformadores Tipo SubestacionDokument8 SeitenAmbar Catalogo Trasformadores Tipo SubestacionJose Alfredo Gutierrez TorresNoch keine Bewertungen

- Catalogo Velan Valvula Forjada11Dokument28 SeitenCatalogo Velan Valvula Forjada11OrimabuNoch keine Bewertungen

- Apuntes para La Presentación DTI's UNAM (Chequen Este, Esta Resumido)Dokument25 SeitenApuntes para La Presentación DTI's UNAM (Chequen Este, Esta Resumido)Omar HerreraNoch keine Bewertungen

- Soldadura MmaDokument8 SeitenSoldadura MmaOscar Mota PerezNoch keine Bewertungen

- T A02t8Dokument3 SeitenT A02t8Leonardo Ramirez GuzmanNoch keine Bewertungen

- Manta Kaowool 2300 EspañolDokument1 SeiteManta Kaowool 2300 EspañolAndreaNoch keine Bewertungen

- Ensayo CBR y GranulometriaDokument8 SeitenEnsayo CBR y GranulometriaFavio Alejandro Suarez SandovalNoch keine Bewertungen

- Astm A514 GR BDokument6 SeitenAstm A514 GR BelweldNoch keine Bewertungen

- Examen Transf-2l PDFDokument4 SeitenExamen Transf-2l PDFLeón MisrahiNoch keine Bewertungen

- Arcweld 200 I PDFDokument16 SeitenArcweld 200 I PDFCarlos Jose Alcala TolozaNoch keine Bewertungen

- Instalaciones Costa FueraDokument4 SeitenInstalaciones Costa FueraEfrain Ponse100% (1)

- Guía para Encontrar S, E, W e YDokument22 SeitenGuía para Encontrar S, E, W e YArmando VergaraNoch keine Bewertungen

- MEC - 003 Soldadura Tuberías Acero Al CarbonoDokument3 SeitenMEC - 003 Soldadura Tuberías Acero Al Carbonoegfernandez21Noch keine Bewertungen