Beruflich Dokumente

Kultur Dokumente

CST Astm A516 Gr60

Hochgeladen von

Fabio AlvesOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

CST Astm A516 Gr60

Hochgeladen von

Fabio AlvesCopyright:

Verfügbare Formate

UNIVERSIDADE FEDERAL DE PERNAMBUCO

CURSO DE PS-GRADUAO EM ENGENHARIA MECNICA

PREVISO DA DUREZA EM JUNTA SOLDADA DE UM

AO ASTM A 516 GRAU 60 SUJEITO CORROSO SOB

TENSO COM H

2

S

DISSERTAO SUBMETIDA UNIVERSIDADE FEDERAL DE PERNAMBUCO

PARA A OBTENO DO GRAU DE MESTRE EM ENGENHARIA MECNICA

FRANCISCO ILO BEZERRA CARDOZO

RECIFE, FEVEREIRO DE 2003

PREVISO DA DUREZA EM JUNTA SOLDADA DE UM AO

ASTM A 516 GRAU 60 SUJEITO CORROSO SOB TENSO COM H

2

S.

FRANCISCO ILO BEZERRA CARDOZO

ESTA DISSERTAO FOI JULGADA ADEQUADA PARA OBTENO DO

TTULO DE MESTRE EM ENGENHARIA MECNICA

REA DE CONCENTRAO: MATERIAIS E FABRICAO

APROVADA EM SUA FORMA FINAL PELO

CURSO DE PS GRADUAO EM ENGENHARIA MECNICA/CTG/EEP/UFPE

Prof. Dr. RICARDO ARTUR SANGUINETTI FERREIRA

ORIENTADOR/PRESIDENTE

Profa. Dra. RITA DE CSSIA FERNANDES DE LIMA

COORDENADORA DO CURSO

BANCA EXAMINADORA:

Prof. Dr. RICARDO ARTUR SANGUINETTI FERREIRA (UFPE)

Prof. Dr. NEY FREITAS DE QUADROS (UFPE)

Prof. Dr. JESUALDO PEREIRA FARIAS (UFC)

Prof. PAULO MARCELO PEDROZA DE ALMEIDA (UFPE)/Especialista convidado

A meus pais que me deram lies e exemplos de vida.

Aos meus irmos pelo companheirismo.

A Ceia, pelo carinho, solidariedade, pacincia

e apoio durante a realizao do trabalho.

A Moara, razo de ser maior deste meu caminhar.

Ela est no horizonte diz Fernando Birri.

Me aproximo dois passos, ela se afasta dois

passos.

Caminho dez passos e o horizonte corre dez

passos.

Por mais que eu caminhe, jamais a alcanarei.

Para que serve a utopia?

Serve para isso: para caminhar.

(Eduardo Galeano, 1994)

APRESENTAO

O estmulo principal para a elaborao deste trabalho veio das experincias vividas em

empresas do segmento metal-mecnico do estado de Pernambuco, no perodo de 1976 a

1998. poca em que tive a oportunidade de vivenciar os avanos dos processos de

fabricao desenvolvidos por duas das principais empresas do ramo metalrgico: Mquinas

Piratininga do Nordeste e Norao Indstria e Comrcio de Laminados.

Quando passei a conviver com o sistema de produo, recm chegado soldagem, percebi

dois pontos importantes. O primeiro, de que aqui se est tratando com um misto de

tecnologia/cincia/arte, cujos valores muitas vezes so intangveis e as origens remontam

a tempos imemoriais, quando o fogo e os raios possuam significados msticos, os quais

seguramente permanecem nas profundezas do arqutipo humano.

Depois, h a questo da personalidade sui generis da maioria daqueles que trabalham

com este processo de fabricao. Por um lado, e em geral, essas pessoas so teimosas,

geniosas, muitas vezes, at difceis de se tratar. Em compensao, podem tornar-se leais

amigas, so criteriosos e, muito importante, amam o que fazem.

Nestes ltimos 22 anos respirei integralmente soldagem, como engenheiro de fbrica, e

professor universitrio, tendo tido a honra de conviver com seres humanos de rara

dignidade. Aprendi a admir-los, a respeit-los e presto-lhes aqui uma modesta, mas sincera

V

homenagem aos Leos, Geraldos, Flix, Francisco, Paulos, Srgios e tantos outros,

carinhosamente batizados de Pinga-Fogo. E agradeo aos alunos que conseguiram

aprender aprendendo a importncia deste processo transmitida em sala de aula, no curso

de graduao da Poli, e contriburam para que eu pensasse em caminhar um pouco mais.

Este estudo representa, de alguma forma, um esforo de apreenso da realidade, mesmo

sabendo que aqui se est tratando com fenmenos muito complexos. Tentar formular para

tcnicos e engenheiros que lidam com soldagem uma soluo til para consolidar

conhecimentos e mtodos seguros, e que possamos ser atores presentes nesta aventura de

desenvolver cincia e tecnologia em um pas com as caractersticas do Brasil.

Durante a minha formao para a obteno do ttulo de mestre em Engenharia Mecnica,

muitas pessoas e instituies estiveram presentes, contribuindo de uma forma efetiva no

meu aprendizado e, posteriormente, para a realizao deste estudo. No entanto,

inegavelmente, em cada reflexo aqui realizada, em cada dvida erigida, em cada opinio

revelada, h muito do que pude compartilhar, fazendo-se necessrio registrar alguns

agradecimentos.

Ao professor Dr. Ricardo Artur Sanguinetti Ferreira, pelo apoio, confiana, amizade, e pela

combinao rara de brilhantismo intelectual com uma permanente simplicidade. Sem a sua

ajuda, este trabalho no poderia ter sido concretizado;

VI

Ao professor Paulo Marcelo Pedroza de Almeida, pelo comeo, e contribuio dada nas

discusses atuais, e no passado na saudosa ABS Associao Brasileira de Soldagem,

regional Recife;

Ao professor Dr. Ney Freitas de Quadros pelo incentivo e apoio constante;

Aos professores do Mestrado, Dra. Noemia Mesquita, Drs. Maurlio e Armando Shinohara

agradeo pelo conhecimento transmitido;

A Eliane Alves, Secretria do Mestrado, por toda a ajuda durante o curso;

Aos alunos de Iniciao Cientfica, Rodrigo de Souza Mendona e Jerusa Borges Cordeiro

pela preparao do corpo de prova; e ao mestre Emmanuel pela realizao das fotografias

das microestruturas no LABMAT/UFPE;

Mquinas Piratininga do Nordeste/PE pelo fornecimento do metal base, consumveis de

soldagem, realizao da soldagem e ensaio de dureza do corpo de prova. Em especial ao

engenheiro de soldagem Clovis Freire e ao inspetor Sebastio Bezerra pelo apoio tcnico;

A NORAO Indstria e Comrcio de Laminados/PE, atravs do Sr. Joo Dourado Filho,

Diretor Industrial, Lenidas Neves, inspetor de qualidade e Antonio Arruda, responsvel

pela manuteno, pela contribuio e ateno dispensada.

VII

Musashi do Brasil/PE, atravs do engenheiro Joo Cysneiros, gerente de produo;

engenheiro Lus Francisco Cavalcanti, gerente da ferramentaria, pela valiosa colaborao

na realizao do Tratamento Trmico do C.P., macrografia, ensaios de microdurezas e corte

do C.P. para a anlise por MEV, indispensveis a realizao deste trabalho.

Ao Departamento de Fsica/UFPE e, em especial, ao seu tcnico Andr, do Laboratrio de

Microscopia, pela realizao dos ensaios em MEV.

Ao engenheiro Ruy Castaman, assistente tcnico da Gerdau Aos Finos Piratini/RS, pelas

fotografias das microestruturas, apresentadas em anexo neste trabalho;

Aos colegas do Mestrado; Emmanuel, Pedro Linhares, Jorge, Hermes, Professor Aluzio e o

grupo da produo, pelo apoio e amizade;

Ao professor George Marinho, do CEFET/PE, pelo corte do Corpo de Prova, no

Laboratrio de Produo, atravs do convnio POLI/CEFET;

Aos professores Valdzio Pininga e Fernando Mota, do Departamento de Engenharia

Mecnica da Escola Politcnica de Pernambuco UPE, pelo apoio e discusses tcnicas;

A Neuza Galindo, Alexsandra Serrano e Clia Maria, secretrias da Ps-Graduao da

Escola Politcnica de Pernambuco/UPE pelo apoio e colaborao durante etapa deste

trabalho.

VIII

A Escola Politcnica de Pernambuco/UPE e a todas as pessoas que direta ou indiretamente

contriburam para a execuo deste trabalho.

IX

NDICE DE FIGURAS

Figura 1.1 Estrutura para armazenamento de GLP Suape/PE

<http://www.ahpes77.hpg.ig.com.br/index.html>

Figura 1.2 Tanque para amnia lquida

<http://www.ahpes77.hpg.ig.com.br/index.htm>

Figura 1.3 Refinaria para processo de derivados de petrleo

<http://www.ahpes77.hpg.ig.com.br/index.html>

Figura 1.4 Tancagem para armazenamento de derivados de petrleo

<http://www.ahpes77.hpg.ig.com.br/index.html>

Figura 4.1 Desenho esquemtico da seo reta de uma junta soldada por fuso,

apresentando as diversas regies formadas.

Figura 4.2 Ciclos trmicos de soldagem de diversos pontos transformveis

direo de soldagem (Natal, 1986).

Figura 4.3 Distribuio das temperaturas mximas atingidas pelas regies

transversais direo de soldagem, ou seja, a partir do centro da solda

em direo ao metal base (Natal, 1986).

Figura 4.4 Grande vaso de presso para cido sulfrico, para Carabas Metais.

Peso: cerca de 200t. (Telles, 1991).

Figura 4.5 Trinca de corroso sob tenso em ao inoxidvel austentico (ataque

soluo de cloreto) (Telles, 1979).

Figura 4.6 Conjuno de fatores para gerar trincas de corroso sob tenso

(Ribeiro, 2001).

Figura 4.7 Fratura frgil durante o teste hidrosttico, material do vaso: ao

carbono ASTM A515 Gr. 70 (Telles, 1979).

Figura 4.8 Mecanismo de migrao do hidrognio na junta soldada com formao

de trincas na ZAC (a) e no Metal de Solda (b) (Maciel, 1994).

Figura 4.9 Solubilidade e Difusibilidade do hidrognio em funo da temperatura

(Maciel, 1994).

Figura 4.10 Trinca intergranular de corroso sob tenso em um ao ASTM A245

(Ribeiro, 2001).

Figura 4.11 Trinca transgranular de corroso sob tenso (Ribeiro, 2001).

Figura 4.12 Relao entre a distribuio de temperaturas mximas nas vrias

regies da junta soldada e o diagrama de equilbrio Fe C (Barriga,

1996).

Figura 4.13 Dureza mxima sob cordo versus entrega trmica (Lopes e

Miranda, 1993).

Figura 4.14 Curva de dureza e composio microestrutural versus parmetro de

resfriamento ?8/5 (Bohorquez, 1989).

Figura 4.15 Grfico dureza x velocidade de resfriamento (Lopes e Miranda, 1993).

Figura 4.16 baco para determinao de ?t8/5 IRSID (Bursteinas e Sivieri,

1983).

Figura 4.17 Tela do analisador de soldabilidade SOLDASOFT.

X

Figura 4.18 Tela clculo de dureza analisador de soldabilidade.

Figura 4.19

(a), (b) e (c)

Localizao das impresses de dureza Vickers.

Figura 4.20

Figura 4.21

Curva CCT para ao ASTM A516 Grau 60.

Microestruturas do metal de solda mostrando os vrios constituintes

microestruturais (IIW, 1985).

Figura 4.22 Processo de Soldagem a Arco Submerso esquematicamente (Wainer

et al, 1992).

Figura 4.23

Figura 5.1

Processo de Soldagem a Arco Submerso esquematicamente (Wainer

et al, 1992).

Fluxograma para o experimento.

Figura 5.2

Microestrutura do ao ASTM A516 Grau 60 gro ferrtico com

contorno de perlita com dureza mdia de 160 HV. Ataque Nital 2%.

Ampliao 300x

Figura 5.3

Figura 5.4

Figura 5.5

Teores tpicos de hidrognio para diversos processos de soldagem

(Wainer et al, 1992).

Microscpio Eletrnico de Varredura (MEV) Laboratrio de Fsica

UFPE.

Soldagem a Arco Submerso em MPN.

Figura 5.6 Corpo de prova para qualificao do procedimento de soldagem

(500x500x25mm).

Figura 5.7

Figura 5.8

Ciclo Trmico para alvio de tenses (TTPS) , (ASME, 1983).

Ensaio de Dureza Brinell MPN.

Figura 5.9 Corpo de prova para ensaio de microdureza e microscopia

(100x25x25mm).

Figura 5.10 Microdurmetro utilizado nos ensaios de microdureza.

Figura 5.11 Esquema do CP para ensaio de microdureza.

Figura 5.12

Figura 6.1

Figura 6.2

Tela de clculo de dureza Analisador de Soldabilidade (SOLDASOFT,

2000).

Macrografia C.P. para anlise de dureza.

Perfil de dureza para o CP de referncia F1 HV 300 gf.

Figura 6.3 Macrografia C.P. com a localizao dos pontos de anlise de

macrodureza HV 10kgf. Ataque nital 2%, aumento 1,5x.

Figura 6.4 Perfis de dureza para o CP de referncia F2-HV 10kgf.

Figura 6.5 Curva CCT para ao ASTM A 516 Grau 60 Gentileza USIMINAS

Figura 6.6 Macrografia tpica da junta soldada. Ataque Nital 2%.

Figura 6.7 Microestrutura do ao ASTM A516 Gr 60 (metal base), gros ferrticos

com contornos perlticos, aps TTPS ponto D, ataque Nital 2%,

aumento 200x.

Figura 6.8 Microestrutura da zona de transio MB/ZAC, obtida por MO, ponto

(A). Ataque nital 2%, aumento 50x.

Figura 6.9 Microestrutura da zona de transio MB/ZAC, obtida por MO, ponto

(A). Ataque nital 2%, aumento 200x.

Figura 6.10 Microestrutura obtida por MO ponto (D), ZAC-GG/LF/MS. Ataque

Nital 2%, aumento 100x.

XI

Figura 6.11 Micrografia da zona de transio MB/ZAC, ataque nital 2%, aumento

600x.

Figura 6.12 Micrografia na ZAC Zona de esferoidizao. Ataque nital 2%,

aumento 600x.

Figura 6.13 Micrografia da zona parcialmente transformada. Ataque nital 2%,

aumento 600x.

Figura 6.14 Micrografia do ponto (B) ZAC Gros Grosseiros. Ataque nital 2%,

aumento 600x.

Figura 6.15 Micrografia da Zona MS. Ataque nital 2%, aumento 600x.

Figura 6.16 Micrografia do MS ataque nital 2%, aumento 600x, presena de AF e

PF (G).

Figura 6.17 Micrografia do MS regio prxima ao passe de raiz ataque nital 2%,

aumento 600x.

Figura 6.18

Figura 6.19

Figura 6.20

Figura 6.21

Figura 6.22

Figura 6.23

Figura 6.24

Micrografia do MS ataque nital 2%, aumento 600x aspecto da ferrita

nucleando no contorno do gro austentico. Presena de PF (G), FS

(A), AF e incluses.

Micrografia do metal de solda mostrando o constituinte ferrita/ Fe

3

C.

Ataque Nital 2%, aumento 8000x.

Micrografia do metal de solda mostrando o constituinte Ferrita

Poligonal Intragranular. Ataque Nital 2%. Aumento 5000X.

Micrografia do Metal de Solda mostrando porosidade. Ataque Nital

2%. Aumento 4000X.

Micrografia do Metal de Solda mostrando o constituinte

Ferrtico/Cementita. Aumento 2700X. Ataque Nital 2%.

Micrografia do Metal de Solda mostrando o microconstituinte

Ferrtico. Aumento 4.500X. Ataque; Nital 2%

Micrografia do Metal de Solda mostrando o microconstituinte

Ferrtico/ Carbonetos. Aumento 2.500X. Ataque; Nital 2%.

Figura 10.1 Diagrama de Resfriamento Contnuo CRC.

XII

LISTA DE TABELAS

Tabela 4.1 Combinao metal e meio sujeitas corroso sob tenso.

Tabela 4.2

Tabela 4.3

Qualificao dos modelos de previso de dureza mxima.

Comparao entre testes de dureza adaptado de Askeland,

1996 (Amauri et al, 2000).

Tabela 4.4 Propriedades mecnicas do ao ASTM A516 Grau 60.

Tabela 4.5 Composio qumica da chapa do ao ASTM A516 Grau 60.

Tabela 5.1(a) Composio qumica da amostra ensaiada (conforme

fabricante).

Tabela 5.1(b) Propriedades mecnicas da amostra (conforme fabricante).

Tabela 5.1 (c) Composio qumica do eletrodo (segundo fabricante).

Tabela 5.1

(d) e (e)

Propriedade qumica e mecnica do metal de solda (segundo

fabricante).

Tabela 5.2 Especificao de procedimento de soldagem.

Tabela 6.1 Resultados de dureza HB na solda do corpo de prova padro

com TTPS.

Tabela 6.2 (a) Resultados da microdureza do Metal de Solda e ZAC.

Tabela 6.2 (b) Resultados da microdureza do Metal de Solda e ZAC.

Tabela 6.3

Tabela 6.4 (a)

Tabela 6.4 (b)

Tabela 6.5 (a)

Tabela 6.5 (b)

Tabela 6.6

Composio atmica.

Spot 1.

Spot 2.

Spot 1.

Spot 2.

Composio atmica.

XIII

LISTA DE SMBOLOS E ABREVIAES

ASME American Society of Engineers

AWS American Welding of Society

ASTM American Society for Testing and Materials

AF Ferrita Acicular

CE Carbono Equivalente

CE

B

Carbono Equivalente de Dueren

CE

I

Carbono Equivalente das frmulas de Yurioka

CE

II

Carbono Equivalente das frmulas de Yurioka

CE

III

Carbono Equivalente das frmulas de Yurioka

CCT Curva de Resfriamento Contnuo

FS (A) Ferrita com Segunda Fase Alinhada

FS (NA) Ferrita com Segunda Fase no alinhada

HB Dureza Brinell

HV Dureza Vickers

HVmx Dureza Mxima na ZAC

HV

M

Dureza para 100% martensita

HV

%M

Dureza para 0% de martensita

HVa Dureza Mxima na ZAC para ?8/5 = 60 s (Suzuki)

H

2

S cido Sulfrdico

I Corrente de soldagem

IIW International Intitute of Welding

IRSID Institut Recherchers de la Siderurgie Franaise

JIS Japanese Industrial Standards

LR Limite de Ruptura no ensaio de trao

LE Limite de escoamento no ensaio de trao

M Martensita

MB Metal Base

MEV Microscopia Eletrnica de Varredura

MO Microscopia tica

MS Metal de Solda

P Perlita

PF (G) Ferrita Primria de Contorno de Gro

PF(I) Ferrita Primria Poligonal Intragranular

Pv Carbono Equivalente de Terasaki

SAS Soldagem a Arco Submerso

SCC Stress Corrosion Cracking

TF Trinca a Frio

TTPS Tratamento Trmico de Posterior a Soldagem

TRC-S Diagrama de transformao no resfriamento contnuo para soldagem

t

M

Tempo ? 8/5 para obter 100% martensita

XIV

vs Velocidade de soldagem

V Tenso de soldagem

ZL Zona de Ligao

ZAC Zona Afetada pelo Calor

ZF Zona Fundida

?t8/5 Tempo de resfriamento entre 800 e 500 C

XV

SUMRIO

1. INTRODUO 1

2. JUSTIFICATIVA

4

3. OBJETIVOS

12

4. REVISO BIBLIOGRFICA

13

4.1. Soldabilidade dos aos estruturais carbono de baixa liga

13

4.1.1. Vasos de presso Conceitos bsicos 19

4.2. Corroso sob tenso 22

4.2.1. Classificao das formas de corroso 22

4.2.2. Corroso em juntas soldadas 23

4.2.3. Corroso sob tenso Conceitos bsicos 23

4.3. Trincas a frio e de corroso sob tenso 30

4.3.1. Trincas a Frio 31

4.3.1.1. Presena do hidrognio 32

4.3.1.2. Microestrutura susceptvel 38

4.3.1.3. Temperatura 40

4.3.1.4. Nveis de tenso 41

4.3.2. Trincas de corroso sob tenso 42

4.3.3. Critrios para preveno de trincas a frio 46

4.3.3.1. Dureza mxima na ZAC 46

4.4. Servios sujeito corroso sob tenso com H

2

S 51

4.4.1. Fabricao de Vaso de Presso 51

4.5. Previso de dureza na ZAC 52

4.5.1. Critrio do Controle da Microestrutura 53

4.5.2. Critrio de Dureza Sob Cordo 54

4.5.3. Critrio para Previso de Dureza Mxima na ZAC 56

4.5.4. Analisador de Procedimento de Soldagem 59

4.6. Soldabilidade do ao ASTM A 516 GR. 60 63

4.6.1. Caractersticas do ao ASTM A 516 Gr. 60 63

4.6.2. Mudanas estruturais na zona de solda 64

4.6.3. Microestrutura do metal de solda ferrtico 66

4.7. Processos de soldagem a arco eltrico 72

4.7.1. Processo de soldagem ao arco submerso 72

4.7.2. Tratamento trmico ps soldagem (TTPS) 75

XVI

5. MATERIAIS E MTODOS EXPERIMENTAIS 77

5.1. Materiais

78

5.1.1. Metal de base 78

5.1.2. Consumveis de soldagem 79

5.2. Equipamentos 81

5.2.1. Fonte de Energia de Soldagem 81

5.2.2. Instrumentos para controle dos parmetros de soldagem 81

5.2.3. Forno para tratamento trmico ps soldagem (TTPS) 81

5.2.4. Serra de corte 81

5.2.5. Microscpio tico, microscpio eletrnico de varredura,

microdurmetro e durmetro porttil

82

5.3. Mtodos experimentais 83

5.3.1. Procedimento de soldagem

83

5.3.2. Execuo do TTPS 85

5.3.3. Ensaio de dureza Brinell 87

5.3.4. Extrao do corpo de prova para perfil de dureza e

microestrutura

88

5.3.5. Anlise de dureza e microestrutura 88

5.3.6. Comparao entre os valores tericos e experimentais 91

da previso de dureza mxima na ZAC

6. RESULTADOS E DISCUSSES 95

6.1. Teste de cho de fbrica 95

6.1.1. Dureza da solda 95

6.2. Ensaio mecnico 96

6.2.1. Microdureza 96

6.3. Anlise Metalogrfica 101

6.3.1. Macrografia 101

6.3.2. Anlise Microestrutural 102

7. CONCLUSES

120

8. SUGESTES PARA TRABALHOS FUTUROS

123

9. REFERNCIAS BIBLIOGRFICAS 124

10. ANEXOS

131

XVII

RESUMO

O presente trabalho tem como objetivo principal analisar o perfil de microdureza na

regio da ZAC e MS, em uma junta multipasses obtida por meio do processo de soldagem a

arco submerso (SAS), tomando como referncia o procedimento padro de soldagem de

fabricao adotado para o material empregado, prevendo a dureza mxima da solda com

aporte trmico de 19,44 kJ/cm. Sua caracterizao microestrutural analisada por MO e

MEV. O ao estrutural selecionado para este estudo foi o ASTM A 516 GR 60, bastante

especificado para a soldagem de vasos de presso sujeito corroso sob tenso com H

2

S.

As trincas frio e de corroso sob tenso apresentam-se como principais problemas de

soldabilidade deste ao. Para minimizar a ocorrncia destes tipos de trincas necessrio

evitar valores altos de dureza na ZAC e no MS. Para acompanhar as propriedades da solda,

realizou-se o perfil de dureza, macrografias e anlise metalogrfica do material soldado.

Este perfil foi comparado aos valores de dureza mxima na ZAC obtidos atravs das

frmulas de Yurioka, Terasaki ou Suzuki, por meio do Software Analisador de

Soldabilidade (SOLDASOFT). Os resultados obtidos mostraram valores de microdurezas

na regio da ZAC e do MS bastante coerentes com os das microestruturas observadas e

compatvel com os modelos propostos, alm de atender aos requisitos das normas de

projeto do equipamento.

Palavras-chave: dureza, microestrutura, soldagem, vaso de presso.

XVIII

ABSTRACT

The objective of the paper is to analyze the strength profile of a multi-pass junction

in the ZAC and MS regions. The process which has been used takes into account the

Submerged Arc Welding (SAW), and refers to the standard welding procedure within the

manufactured material. The welding maximum strength with a thermal input of 19,44

kJ/cm has been considered. Its microstructure characteristics has been analyzed by MO and

MEV. The structural steel selected for this study was the ASTM A 516 GR. 60, which is

well appropriate for oxidized pressure vessel welding by using stress with H

2

S. Employing

stress to the cold and oxidized cracks represents the main problem to this particular steel

concerning the welding process. In order to minimize this kind of crack, it is necessary to

prevent high values of strength in the ZAC and MS regions. The material strength profile

concerning macro-graphic and metal-graphic analysis has been conducted within the

welding process to work out its properties. The profile has been compared to the maximum

strength values in the ZAC region, which were got by the equations from Yurioka, Terasaki

and Suzuki, by using a software for welding analysis (SOLDASOFT). The results obtained

in this analysis showed values related to micro-strength in the ZAC and MS regions. These

values are consistent to the ones concerning the microstructures which has been observed,

and are compatible to the proposed models and also to the requirements related to the

project of the equipment.

Keywords: strength, microstructure, welding, pressure vessel.

XIX

Captulo I

INTRODUO

A previso de propriedades da Zona Afetada pelo Calor (ZAC) em funo da

composio qumica e das condies de soldagem interessa ao engenheiro ou projetista de

construes soldadas, pois, serve de guia para selecionar materiais e procedimentos de

soldagem e permite estimar a soldabilidade de um ao.

A tecnologia de soldagem capaz de gerar maior produtividade, qualidade e

confiabilidade com menor custo cada vez mais requerida nos campos da manufatura.

Vrios processos de soldagem so utilizados para a fabricao de equipamentos de

processos e estruturais (entre os quais esto os vasos de presso).

No processo de soldagem com unio por fuso, utilizando-se o arco eltrico para a

gerao de calor para fuso das partes, o material adjacente zona de soldagem exposto a

ciclos trmicos e transformaes metalrgicas complexas, bem como induo de

deformaes e tenses residuais. Um dos problemas encontrados com mais freqncia na

soldagem de aos estruturais a Trinca a Frio (TF), e estima-se que so gastos anualmente

alguns bilhes de dlares pelas indstrias mundiais para resolver problemas de soldagem de

manufaturados, e pelo menos 20% so devidos a TF causada pelo hidrognio.

As ocorrncias de defeitos em vasos de presso vm, ultimamente, preocupando os

responsveis pela fabricao, manuteno e inspeo desses equipamentos. A falta de

critrios e normas que permitam, de uma maneira clara e concisa, avaliar a criticidade

destes defeitos, faz com que estes profissionais encontrem dificuldades em emitir um

parecer sobre a segurana operacional dos vasos (Vergas et al, 1991).

1

Muitos estudos tm sido elaborados sobre o tema soldabilidade dos aos estruturais e,

em particular, mtodos e alguns modelos matemticos foram formulados para predizer a

susceptibilidade do ao s trincas ou para predizer a dureza mxima na Zona Afetada pelo

Calor (ZAC), conforme sugeridos por Bursteinas e Sivieri (1983), Suzuki (1985), Suzuki e

Yurioka (1987), Bohorques e Buschinelli (1989). A dureza outro importante fator usado

como indicador dessa susceptibilidade em vrias normas de soldagem, por exemplo,

Normas Tcnicas da Petrobras; sendo o ensaio de dureza amplamente utilizado na Indstria

de Componentes Mecnicos, devido vantagem de fornecer dados quantitativos das

caractersticas de resistncia deformao permanente das peas produzidas, a rapidez da

execuo e o custo reduzido. Portanto, dependendo da temperabilidade do Metal de Solda

(MS) as TF podem ser evitadas, reduzindo-se ou evitando-se altos percentuais de

Martensita (M), com conseqentes redues nos valores de dureza, segundo Maciel (1994).

De acordo com Barros (1990) as condies de TF esto essencialmente ligadas

quantidade de Martensita formada na ZAC, durante a soldagem. Para traduzir esta

preocupao no plano prtico necessrio conhecer de modo quantitativo, a relao entre a

quantidade e a natureza dos constituintes formados na ZAC, os parmetros trmicos da

soldagem e a dureza.

Para a Engenharia de Soldagem importante correlacionar a variao da microdureza

da ZAC (para qualificar o procedimento de soldagem segundo norma) e a macrodureza no

cordo atravs do valor medido quando o equipamento est soldado e aliviado as tenses

por tratamento trmico. Desta forma ser possvel assegurar a dureza da solda resultante

para a fabricao de Vasos de Presso Sujeito a Corroso sob Tenso com H

2

S, e com o uso

do Software Analisador de Soldabilidade (SOLDASOFT, 2000), por engenheiros e tcnicos

2

de soldagem, possa permitir a elaborao de Especificaes e Procedimentos de Soldagem

(EPS), com rapidez, qualidade e confiabilidade, considerando que o programa escolhe o

modelo mais adequado quando a composio qumica do material cai dentro do campo de

validade da frmula.

No presente trabalho analisado o perfil de dureza da junta soldada e comparado com

as previses do Analisador de Procedimento de Soldagem; constituindo objetivo central

desta pesquisa, a variao de dureza na ZAC que associada a uma anlise metalogrfica,

caracteriza a soldabilidade do ao ASTM A 516 Gr. 60.

Assim sendo, atravs do presente estudo, pretende-se responder seguinte questo

problema: qual a previso da dureza em junta soldada de um ao ASTM A 516 Gr. 60

sujeito corroso sob tenso com H

2

S.

3

Captulo II

JUSTIFICATIVA

2.1 CONTEXTO E TEMA

A Indstria Petroqumica opera com grande nmero de vasos pressurizados, como

o caso das esferas empregadas na estocagem de gs liquefeito de petrleo (GLP). Desta

forma, a integridade estrutural destes vasos uma questo de importncia fundamental,

tanto do ponto de vista de segurana, como do econmico, de acordo com Scandian et al

(1993).

Na composio dos aos utilizados em equipamentos para a indstria petrolfera,

tais como tubulaes para gasodutos, estruturas offshore e vasos de presso (Figuras 1.1,

1.2, 1.3 e 1.4), a dureza mxima na Zona Afetada pelo Calor (ZAC), em uma junta soldada,

com ao de alta resistncia, no deve exceder um certo valor crtico. Para projeto de

fabricao e montagem de vaso de presso sujeito corroso sob tenso com H

2

S, o valor

da dureza mxima determinado por algumas normas em 220 HB.

Para os vasos em servios corroso sob tenso a regra geral evitar, ou reduzir ao

mnimo, tanto quanto possvel, os pontos de concentraes de tenses. Neste caso, deve-se

prever procedimentos e seqncias adequadas de soldagem para evitar tenses residuais

elevadas, crescimento exagerado dos gros, precipitao de carbono, ou outras alteraes

metalrgicas nas proximidades da solda.

4

Figura 1.1 Figura 1.2 -

Estrutura para armazenamento de GLP Tanque para amnia lquida.

Suape/PE <http://www.ahpes77.hpg.ig.com.Br>

<http://www.ahpes77.hpg.ig.com.Br>

Figura 1.3 Figura 1.4 -

Refinaria para processamento de Tancagem para armazenamento

derivados de petrleo. de derivados de petrleo.

<http://www.ahpes77.hpg.ig.com.Br> <http://www.ahpes77.hpg.ig.com.Br>

Em uma solda, a temperabilidade da ZAC e da Zona Fundida (ZF) funo de

vrios fatores que conduzem formao de martensita com caractersticas negativas no

comportamento da junta, e um aspecto a considerar na previso da temperabilidade em

solda est relacionado com a dureza mxima sob cordo que funo da composio

5

qumica e que tem uma relao direta com a estrutura obtida. Da existir inmeras equaes

empricas para o clculo de dureza mxima sob cordo.

Em algumas aplicaes, a realizao de medidas de dureza na ZF e na ZAC pode ser

requerida para demonstrar a ausncia de endurecimento ou amaciamento da estrutura, de

sensibilidade fissurao pelo hidrognio e de risco de fissurao por corroso sob

tenso em servio. Logo, um dos critrios que se recorre freqentemente como forma de

apreciao de uma junta soldada a dureza mxima sob cordo na ZAC. A dureza mxima

est intimamente ligada estrutura microgrfica sob cordo e ao fenmeno de fissurao a

frio (trincas a frio).

Segundo Bohorquez e Buschinelli (1989), um dos problemas encontrados com mais

freqncia na soldagem dos aos estruturais a trinca a frio (TF). Muitos estudos tm sido

elaborados sobre o tema e, em particular, alguns modelos matemticos formulados para

predizer a suscetibilidade do ao s TF ou para predizer a dureza mxima na ZAC, que

um fator importante usado como indicador dessa suscetibilidade em vrias normas de

soldagem.

Muitos ensaios de laboratrios, conduzidos em condies reproduzveis,

demonstraram que as condies de TF so essencialmente ligadas quantidade de

martensita formada na ZAC, durante a soldagem. Para traduzir esta preocupao no plano

prtico necessrio conhecer, de modo quantitativo, a relao entre a quantidade e a

natureza dos constituintes formados na ZAC e os parmetros trmicos da soldagem.

Neste trabalho as frmulas mais recentes e precisas so utilizadas e comparadas os

seus resultados, como as usadas em projeto desenvolvido pelo International Institute of

6

Welding - IIW, quanto a sua aplicabilidade para a previso da dureza mxima sob cordo

da solda em um ao estrutural de fabricao nacional, usado em vaso de presso.

2.2 ESTADO DA ARTE

Os aos de alta resistncia encontram-se cada vez mais aplicados na construo

metal - mecnica, como uma resposta a maior demanda por fatores de economia,

produtividade, resistncia mecnica, resistncia a corroso, tenacidade, soldabilidade,

colocados pelos diversos setores da construo (nuclear, naval, petroqumica,

automobilstico, hidroeltrico).

De acordo com Okumura e Taniguchi (1982), os problemas na soldagem iniciam

quando o calor, aos nveis dos calores gerados na soldagem a arco, fornecido ao metal.

Microestruturas compostas basicamente de bainita e martensita, rodeadas de ferrita de

contorno de gro, podem ser geradas, as quais so caracterizadas por reduzidas tenacidade e

alta dureza, sendo indesejveis quando a alta qualidade requerida.

A ZAC a regio que se caracteriza por apresentar um ciclo trmico de rpido

aquecimento, seguindo de rpido resfriamento, causado pela fonte de energia utilizada na

soldagem e por dissipao atravs da ZAC, respectivamente. Por esta razo o material sofre

transformaes metalrgicas complexas, bem como a induo de deformaes e tenses

residuais.

Logo, a dureza da ZAC fornece uma medida da resistncia do ao nesta regio e,

para um dado tipo de liga, d uma indicao de seu grau de fragilizao (Modenesi et al,

1985).

De maneira geral para aos C-Mn e aos de Alta Resistncia e Baixa Liga (ARBL),

quanto mais frgil a microestrutura da ZAC e metal de solda (MS), maior o risco de TF.

7

Como a microestrutura tem dependncia com a temperabilidade e esta depende da

composio qumica, inmeras frmulas foram elaboradas para representar a influncia de

certos elementos na formao das TF e previso da dureza na ZAC (Suzuki, 1985; Suzuki e

Yurioka, 1987; Onsoien et al, 1990).

Durante muito tempo a frmula mais aplicada foi a apresentada pelo IIW

denominada frmula de Carbono Equivalente - CE. Desde que Dearden e O'Neill, em 1940,

sugeriram o conceito de Carbono Equivalente, outros pesquisadores recentemente tm

proposto frmulas para calcular esse parmetro (Bohorquez, 1989).

Cottrell (1984) descreve a frmula para previso da dureza da ZAC e soldabilidade

de um material, e sugere que seu uso possa dar informaes mais corretas na soldabilidade

do que a frmula de carbono equivalente usada atualmente pelo IIW.

Segundo Machado (2000) e Onsoien et al (1990), ambientes cidos com gases ou

petrleo podem causar trinca por corroso sob tenso em aos, devido ao H

2

S por exemplo.

O mecanismo da formao da trinca complexo, mas a mesma ocorre fundamentalmente

devido s reaes de corroso, com subseqente absoro de hidrognio pelo material.

Estudos, como o realizado por Bohorquez (1989), demonstra que a previso de

propriedades da ZAC em funo da composio qumica e das condies de soldagem

interessa tanto ao fabricante do ao como ao engenheiro ou projetista de construes

soldadas, pois, serve de guia para selecionar materiais e procedimentos de soldagem e

permite estimar a soldabilidade de um ao recm desenvolvido, utilizando pouca despesa e

tempo.

8

2.3 RELEVNCIA DO TEMA

No Brasil, a partir da dcada de 70, com o crescimento da indstria petrolfera a

tecnologia da soldagem passa por um grande desenvolvimento, devido a fabricao de

estruturas martimas, tanques de armazenamento de derivados de petrleo e vasos de

presso para plantas de refino. Logo, o desenvolvimento e o aperfeioamento dos processos

de soldagem so alcanados com a interao das trs reas: projeto de equipamentos

soldados, desenvolvimento e aperfeioamento dos equipamentos de soldagem, bem como

dos materiais, visando obter boa soldabilidade.

Com o desenvolvimento dos aos de alta resistncia e baixa liga, estes materiais tm

apresentado uma crescente demanda nos ltimos anos devido ao potencial de economia em

peso proporcionado pela sua utilizao. Esses aos so normalmente materiais microligados

ao Vandio, Nibio, Titnio e Molibdnio, com baixos teores de carbono.

A soldagem de aos feita na maioria dos casos por processos de soldagem a arco

eltrico, quando o principal problema de sua soldabilidade so justamente as TF causadas

pelo Hidrognio, o que torna imprescindvel entender o fennemo, de tal forma a propiciar

parmetros que auxiliem evit-las.

Pode - se dizer que as TF causadas pelo Hidrognio existem desde o final do sculo

passado, quando foi feita a primeira soldagem de ao com eletrodo metlico. Entretanto,

este problema s sensibilizou os cientistas durante a II Guerra Mundial, e desde ento tem

sido o problema metalrgico em soldagem mais pesquisado a nvel mundial. Apesar de

todo este esforo em pesquisas para resolver este problema, no se conhece o mecanismo,

nem a ao ideal para elimin-lo conforme descreve Alcntara (1986).

9

No pas, diversos trabalhos foram desenvolvidos, considerando a utilizao desses

novos materiais, assim que vrias aproximaes empricas e novas teorias foram obtidas

para se estudar e tentar compreender o comportamento das juntas soldadas: anlise sobre

fenmenos como a da iniciao a fissura foram decisivos para a melhoria da soldabilidade

dos aos empregados nas mais diversas estruturas, estudos sobre os efeitos das tenses

residuais sobre a propagao das trincas foram muito importantes para o estabelecimento de

normas para pr-qualificao de processos de procedimentos; e a presena de microfissuras

na ZAC tambm provou ser de capital importncia na ocorrncia de falhas por fratura frgil

em estrutura soldada (Okumura e Taniguchi, 1982).

Embora o estado de Pernambuco, tenha possudo por vrias dcadas um mercado

metal-mecnico de grande potencial, o segmento soldagem passou a ser encarado com

maior importncia a partir da dcada de 80, exatamente em funo das exigncias impostas

pela Petrobras aos fornecedores de equipamentos. Assim, do ponto de vista da pesquisa

cientfica, as duas Instituies de Ensino Superior de Pernambuco (UFPE e UPE), no

produziram trabalhos relevantes nesta rea.

A dureza mxima (Hmax.) da ZAC de aos de alta resistncia soldados importante

para se avaliar, alm da suscetibilidade das TF causadas pelo Hidrognio, a dutibilidade da

junta soldada, e a suscetibilidade s trincas por corroso sob tenso. Assim sendo, podemos

prever para aos estruturais utilizados na fabricao de vasos de presso sujeito corroso

sob tenso com H

2

S, a dureza mxima permitida na ZAC; traduzindo esta preocupao no

plano prtico e conhecendo de modo quantitativo, a relao entre a quantidade e a natureza

dos constituintes formados na ZAC e os parmetros trmicos da soldagem, relacionado com

a propriedade dureza.

10

Em relao relevncia desse tema o estudo se dar na avaliao do material

soldado e na dureza da ZAC, comparando os resultados prticos e tericos com a previso

da dureza mxima na ZAC, de forma garantir a utilizao de mtodos confiveis de

ensaios para a avaliao da junta soldada, tornando a execuo das unies estruturais

altamente confiveis e econmicos.

Neste contexto, o presente trabalho pretende contribuir para o aperfeioamento dos

procedimentos de soldagem, atravs da interao com o setor produtivo, de modo que haja

um desdobramento para trabalhos futuros onde seja explorada particularmente a

confiabilidade das Especificaes de Procedimentos de Soldagem (EPS) em vasos de

presso para servios txicos (lethal service), e por fim, servir de referncia para eventuais

aplicaes na indstria e na academia.

11

Captulo III

OBJETIVOS

3.1 GERAL

Analisar os resultados de ensaios de dureza, levantando o perfil de microdureza

Vickers na Zona Afetada pelo Calor (ZAC) e no Metal de Solda (MS), em junta soldada

em ao ASTM A 516 Grau 60, para vaso de presso sujeito corroso sob tenso com H

2

S,

obtida por processo de Soldagem a Arco Submerso.

3.2 ESPECFICOS

Verificar os valores previstos de dureza mxima na ZAC obtidos atravs das

frmulas do International Institute of Welding (IIW), Yurioka, Terasaki ou Suzuki,

em 01 (um) ao ASTM A516 Grau 60 de fabricao nacional usado na fabricao

de vasos de presso para trabalho com H

2

S, usando o Software Analisador de

Soldabilidade (SOLDASOFT, 2000);

Comparar os resultados dos ensaios de dureza sobre cordo, obtidos na junta, com

os requisitos previstos nas normas de projetos Petrobras.

Analisar os constituintes microestruturais da ZAC e do MS segundo nomenclatura

proposta pelo IIW e relacionar com a dureza mxima exigida pelas normas de

projeto para vaso de presso submetida a H

2

S.

12

CAPTULO IV

REVISO BIBLIOGRFICA

4.1 SOLDABILIDADE DOS AOS ESTRUTURAIS CARBONO DE BAIXA LIGA

A soldabilidade dos Aos Estruturais uma propriedade bem complexa, uma vez

que ela envolve a sensibilidade fratura da junta e a tenacidade requerida pelas condies

de servio e teste de temperatura. Farias e Quites (1992), apresentam uma reviso

bibliogrfica que relaciona o efeito de vrios fatores sobre a microestrutura e propriedades

mecnicas do metal de solda de aos ao C-Mn e baixa liga, com enfoque na soldagem

manual com eletrodos revestidos bsicos (tipo de corrente e polaridade, tenso de

soldagem, aporte trmico, temperatura de interpasses, tratamento trmico), concluindo que

deve-se ampliar este importante campo de conhecimento.

Esta soldabilidade analisada primeiramente atravs da susceptibilidade

ocorrncia de trinca durante ou aps a soldagem, e mais completamente, atravs das

propriedades mecnicas especificadas por normas, essencialmente da tenacidade.

Segundo Bohorquez (1989) e Natal (1986), os fatores que definem a soldabilidade

de um ao so: a facilidade com que pode ser soldado (isto , requerendo o mnimo de

cuidados tais como projeto de junta, escolha da energia de soldagem e temperatura de pr-

aquecimento ), e o seu comportamento em servio. Para Suzuki (1983), no que se refere ao

primeiro ponto, o critrio mais importante para os aos estruturais a susceptibilidade s

Trincas a Frio (TF), enquanto que para o segundo ponto a tenacidade da junta soldada.

13

13

Na determinao das caractersticas de soldabilidade, o procedimento adotado pode

variar de acordo com o tipo de ao e a aplicao do mesmo. Assim, o procedimento

utilizado para caracterizar o grau de soldabilidade de um ao ao carbono muito mais

simples que no caso de um ao baixa liga ou microligado. Comparando-se os aos

produzidos h 15 anos com os atuais, pode-se verificar que estes ltimos apresentam um

grau de soldabilidade bem superior aos antecessores, apesar de apresentarem resistncia a

trao bem mais elevada.

A soldagem por fuso envolve o aquecimento de uma pequena regio at atingir

localizadamente a temperatura de fuso com ou sem a introduo de metal de solda (MS).

A figura 4.1 apresenta esquematicamente, para efeito de estudo, a seo reta de uma junta

soldada, com as diferentes regies formadas, a saber:

Metal Base (MB), que corresponde ao material sendo soldado. aquela zona

que permaneceu com a estrutura original e no foi significativamente afetada

pelo calor da soldagem, embora tenha sido aquecida. Representa todo o material

que no sofreu modificaes estruturais, podendo-se tratar do conjunto de toda a

pea soldada.

Metal de Solda (MS), que corresponde regio que foi fundida durante a

soldagem, podendo ser constituda somente pelo metal base (soldagem

autgena) ou pelo metal de solda (soldagem com consumvel) fundido junto

com o metal de base (diludo).

Zona de Ligao (ZL), que corresponde regio que foi parcialmente fundida

durante a soldagem; trata-se de uma superfcie limitando a zona fundida sobre a

14

qual os cristais de solidificao, no caso , asseguram a ligao metlica,

edificando-se com o metal base no fundido.

Zona Afetada pelo Calor (ZAC), que corresponde regio que foi

parcialmente fundida durante a soldagem e mais a que sofreu alteraes

microestruturais e de propriedades em funo do ciclo trmico de soldagem.

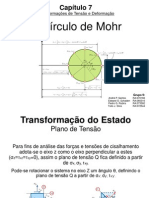

Figura 4.1 Desenho esquemtico da seo reta de uma junta soldada por fuso,

apresentando as diversas regies formadas.

Independentemente da sua origem, a energia utilizada para a soldagem provoca

notveis alteraes nos Metais Bases (MB) e Metal de Solda (MS), onde um fluxo trmico

estabelecido e, sob a tica desta tecnologia, o mesmo exerce profunda influncia sobre

pelo menos os seguintes aspectos da junta soldada (Machado, 2000):

15

Macroestrutura de solidificao do metal de solda.

Transformaes microestruturais ( isto , crescimento dos gros ).

Transformaes de fase.

Propriedades Mecnicas/Metalrgicas.

Descontinuidades.

Tenses Residuais.

Deformaes.

Vrios pesquisadores utilizam modelos razoavelmente acurados para o fluxo

trmico provocado por uma condio de soldagem, e isto fundamentalmente envolve o

clculo dos Ciclos Trmicos dos pontos de interesse, ou seja, a variao da temperatura

nos mesmos com o passar do tempo (Machado, 2000; Lopes, 2000; Maciel,1994; Modenesi

e Arajo,1991; Myhr e Grong, 1990; Zaro et al,1988; Bursteinas e Sivieri, 1983; Granjon,

1959), conforme representado na figura 4.2 (Natal, 1986). No anexo A apresentado

expresses para a avaliao terica do ciclo trmico.

16

Figura 4.2 Ciclos trmicos de soldagem de diversos pontos transversais direo de

soldagem (Natal, 1986)

Considerando o arco eltrico como uma fonte pontual de calor em deslocamento,

tem-se em redor deste ponto uma distribuio de temperatura de acordo com as isotermas

mostradas na figura 4.3. Portanto, toda a regio abrangida por estas isotermas poder sofrer

alteraes metalrgicas, pertinentes ao material da junta, e claro do nvel de temperatura

de cada uma delas (Natal, 1986).

Figura 4.3 - Mostra a distribuio das temperaturas mximas atingidas pelas regies

transversais direo de soldagem, ou seja, a partir do centro da solda em direo ao metal

base (Natal, 1986).

O perfil de temperaturas apresentados na figura 4.3 se refere s temperaturas

mximas atingidas pelos pontos P1, P2, etc. A variao da temperatura nestes pontos, com

a passagem da fonte de calor dada pelos ciclos trmicos apresentados na figura 4.2.

17

O ciclo trmico de soldagem, depois da composio qumica do metal base, o

fator mais importante que influencia na microestrutura e propriedades do MS e ZAC. O

ciclo trmico depende do processo de soldagem, do calor adicionado e das dimenses do

corpo de prova (velocidade de resfriamento, To e tipo de material). Um importante

parmetro para qualificar um ciclo trmico ?t8/5 adotado para caracterizar a taxa de

resfriamento. o tempo gasto para que a temperatura caia de ?

1

at ?

2

(Bursteinas e Sivieri,

1983). Costuma-se adotar ?

1

= 800C e ?

2

= 500C.

Os aspectos mais importantes a serem observados nos ciclos trmicos so os seguintes:

Mxima temperatura alcanada;

Tempo de permanncia gasto a elevadas temperaturas, isto , entre A1 e A3;

Taxa de resfriamento.

No processo de soldagem, parmetros de soldagem, tais como voltagem, corrente,

velocidade de soldagem, podem ser expressos em termos de aporte trmico, que a

quantidade de energia fornecida por unidade de comprimento, pela fonte de calor que se

move ao longo da junta (Lopes e Miranda, 1993); associados espessura da chapa, forma

do cordo, etc, e que controlam a velocidade de resfriamento.

Qualquer mudana em algum destes fatores, acarretar em mudana da velocidade

de resfriamento da ZAC e da Zona Fundida, logo, alterao da microestrutura.

De acordo com Lopes e Miranda (1993), devido s elevadas temperaturas atingidas

no tempo da elaborao de uma zona fundida, verificam-se reaes qumicas entre o metal

fundido e o meio que o rodeia. A composio qumica da zona fundida pode ser controlada

por variaes da composio qumica do MB, dos eletrodos ou fluxos.

18

A quantidade de aporte trmico afeta os elementos presentes no MB, que por

Diluio (que a participao do MB na formao da Zona Fundida) se incorporam Zona

Fundida, ao passo que na ZAC o controle torna-se limitado, pois a mesma s ser afetada

por mudana no MB.

Segundo Houldcroft (1979), cada processo de soldagem deve preencher os seguintes

requisitos:

Gerar uma quantidade de energia capaz de unir dois materiais, similares ou no;

Remover as contaminaes das superfcies a serem unidas;

Evitar que o ar atmosfrico contamine a regio durante a soldagem;

Propiciar o controle da metalurgia de soldagem, para que as soldas alcancem s

propriedades desejadas, sejam elas fsicas, qumicas ou mecnicas.

4.1.1. VASOS DE PRESSO CONCEITOS BSICOS

Os materiais que constituem os vasos de presso (Figura 4.4), alm de atenderem

aos requisitos bsicos de projeto do Cdigo da American Society for Mechanical Engineers

- ASME (ASME VIII, 1983), utilizado pela Petrobrs; necessrios para o seu adequado

desempenho estrutural (p. ex., resistncia mecnica, tenacidade fratura, etc.) devem exibir

outros, tais como: Resistncia propagao de trincas por fadiga, por fadiga-corroso e por

corroso sob tenso, sendo este ltimo o mais importante para os equipamentos que

operam com servios letais (Scandian et al, 1993).

A indstria petrolfera, mais especificamente a Petrobrs, utiliza com freqncia o

ao ASTM A516 Grau 60 na fabricao de vasos de presso, para uso em meios

agressivos como H

2

S Ribeiro (2001).

19

Os vasos de presso so todos os reservatrios destinados ao armazenamento e

processamento de lquidos e gases sob presso ou sujeitos a vcuo total ou parcial.

Podemos tambm definir os vasos de presso como sendo todos os reservatrios, de

qualquer tipo, dimenses ou finalidade, no sujeito a chama, que contenham quaisquer

fludos em presses manomtricas igual ou superiores a 1,05 kgf/cm

2

ou submetidos

presso externa (ASME VIII, 1983).

Figura 4.4 - Grande vaso de presso para cido sulfrico, para Carabas Metais.Peso: cerca

de 200t. (Telles, 1991)

Considera-se como servio letal qualquer servio no qual os equipamentos

contenham fluidos (gases ou lquidos) de tal natureza que uma pequena quantidade de gs,

ou de vapor, ou de lquido, misturada ou no no ar, perigosa vida quando inalado.Tal

conceituao inclui substncias desta natureza que so armazenadas sob presso ou podem

gerar uma presso se armazenada em recipiente fechado segundo o Cdigo ASME VIII,

Diviso I (ASME, 1983).

20

Dentro desta categoria se incluem os vasos de presso que operam com H

2

S, que

pela alta toxidez, classificado como um gs letal (Petrobrs, 1988). Sendo enquadrado

nesta categoria os fabricados em ao carbono ou aos de baixa liga considerando entre

outros, os seguintes fatores: meio corrosivo, tenses atuantes e microestrutura, segundo

especificam a Norma N-1706, (Petrobras, 1987).

Os vasos de presso so empregados em trs condies distintas:

- Armazenamento de gases sob presso

Os gases so armazenados sob presso para que se possa ter um grande peso em um

volume relativamente pequeno.

- Acumulao intermediria de lquidos e gases

Isto ocorre em sistemas onde necessria a armazenagem de lquidos ou gases entre

etapas de um mesmo processo ou entre processos diversos.

- Processamento de gases e lquidos

Inmeros processos de transformao em lquidos e gases precisam ser efetuados

sob presso.

A construo de um vaso de presso envolve uma srie de cuidados especiais

relacionados a seu projeto, fabricao, montagem e testes. Isto porque um vaso de presso

representa (Teles, 1991):

- Grande risco: Normalmente opera com grandes presses e temperaturas elevadas.

- Alto investimento: um equipamento de custo unitrio e elevado.

- Papel importante na continuidade operacional.

21

Estes equipamentos so normalmente aplicados em indstrias qumicas,

petroqumicas, alimentares e farmacuticas, refinarias, terminais de armazenagem e

distribuio de derivados de petrleo.

Em um vaso de presso pode-se distinguir os seguintes componentes (Teles, 1991):

- Corpo (casco ou costado): Normalmente cilndrico, cnico, esfrico ou

combinao dessas formas.

- Tampos: Normalmente nos tipos semi-elpticos, toro-esfricos, semi-esfricos,

cnicos, toro-cnicos, toro-esfricos e planos.

Estuda-se a seguir cinco tpicos importantes na soldabilidade de aos estruturais para uso

em vaso de presso que opera com H

2

S. Esses tpicos so: Corroso sob Tenso, Trincas

a Frio e por Corroso sob Tenso, Servios sujeitos Corroso sob Tenso com H

2

S,

Previso de Dureza na ZAC e Soldabilidade do Ao ASTM A 516 Gr 60.

4.2. CORROSO SOB TENSO

Gentil (1996) define corroso como a deteriorao de um material, geralmente

metlico, por ao qumica ou eletroqumica do meio ambiente aliada ou no a esforos

mecnicos. A deteriorao causada pela interao fsico-qumica entre o material e o seu

meio operacional representa alteraes prejudiciais indesejveis, sofridas pelo material, tais

como desgaste, variaes qumicas ou modificaes estruturais, tornando-o inadequado

para o uso.

4.2.1 Classificao das Formas de Corroso

A corroso pode se apresentar sob uma grande variedade de formas, que pode ser

classificada como indicada a seguir (Telles, 1979):

22

Uniforme onde a perda de material aproximadamente constante;

Localizada que subdivide-se em:

a) Macroscpica: alveolar, galvnica, seletiva, sob contato, corroso-eroso e

biolgica;

b) Microscpica: sob tenso, intergranular e incisiva.

4.2.2 Corroso em juntas soldadas

Devido complexidade microestrutural, tensionamento residual e geometria

desfavorvel presente em uma junta soldada existe, em relao ao metal de base no

soldado, um aumento de susceptibilidade aos diversos tipos de corroso (Zeemam, 1995).

Corroso sob tenso, corroso galvnica, fragilizao pelo hidrognio so alguns

dos mecanismos entre outros que podem degradar juntas soldadas caso no sejam tomados

cuidados antes, durante e/ou aps a soldagem.

Especificar um procedimento de soldagem adequado ao tipo de servio

considerando a relao entre material x meio corrosivo x parmetros de soldagem no ,

entretanto, tarefa simples para um profissional da rea de soldagem pois os mecanismos de

corroso so complexos e geralmente pouco compreendidos. Ainda segundo Zeemam

(1995), os testes para qualificao de procedimentos de soldagem (ASME IX, 1983)

focalizam a qualidade da junta apenas pelo ponto de vista da integridade (ausncia de

defeitos) e de resistncia mecnica, sendo usual a falha prematura de juntas soldadas por

problemas de corroso.

4.2.3 Corroso Sob Tenso Conceitos Bsicos

De acordo com Telles (1979) , a corroso sob tenso (stress-corrosion) provocada

ou acelerada pela existncia de tenses de trao de certo valor em determinados pontos de

23

uma pea metlica. Essas tenses podem ser produzidas por diversas causas: esforos

externos localizados, tenses residuais de soldagem, tenses devidas a trabalho a frio no

metal (dobramento, calandragem, desempeno, martelamento, estampagem), aquecimento

ou resfriamento desiguais ou contidos.

A corroso sob tenso acontece quando um material, submetido a tenses de trao

(aplicadas ou residuais), colocado em contato com um meio corrosivo especfico. As

condies metalrgicas do material, como dureza, encruamento, fases presentes, so

fatores freqentemente decisivos. A tenso de trao deve necessariamente ser superior a

um certo valor limite (Huhn, 2002).

Durante o processo de corroso sob tenso fraturante Stress corrosion cracking

(SCC), como tambm denominada, surgem finas trincas que progridem atravs da seo

transversal do material, enquanto que na superfcie no observada a presena de ataque

pronunciado. Uma vez que as tenses que provocam a SCC caem dentro da faixa de tenses

de projeto, as conseqncias podem ser muito srias em estruturas como oleodutos,

gasodutos, vasos de presso, tanque de armazenagem.

A propagao de trinca por corroso sob tenso geralmente lenta, at atingir o

tamanho crtico para uma ruptura brusca.

No existem mecanismos gerais para explicar o fennemo da corroso sob tenso,

pois cada par material-meio especfico apresenta suas particularidades. De um modo geral

as combinaes resultam na formao de filme ou pelcula na superfcie do material, que

lhe confere grande resistncia a corroso uniforme.

Vrios modelos de corroso sob tenso esto propostos na literatura, ainda em

pesquisa, e os existentes para explicar os diversos casos podem ser grupados em andicos e

24

catdicos (Ribeiro, 2001), conforme a principal causa da propagao seja a dissoluo do

material na ponta da trinca ou a fratura associada presena de Hidrognio atmico na

estrutura cristalina (fragilizao pelo hidrognio). Os dois modelos bsicos para os

mecanismos gerais so:

1- O modelo de dissoluo, onde a dissoluo andica ocorre na extremidade da trinca

ruptura do filme passivo;

2- Modelo mecnico, onde compostos especificamente absorvidos interagem com as

ligaes do material deformado, reduzindo a resistncia das ligaes.

Na corroso sob tenso, a fissurao pode ocorrer de forma intergranular ou

transgranular ou uma combinao desses dois tipos em uma mesma liga, dependendo do

meio corrosivo ou da estrutura do material (Gentil, 1996), progredindo geralmente

perpendicular tenso aplicada, mas pode se apresentar aleatria de acordo com o estado

de tenses de trao. As trincas podem apresentar vrias ramificaes ou sem ramificaes

dependendo da estrutura e composio do material e do meio. Estas trincas, uma vez

iniciadas vo aumentando e se propagando, at causarem a ruptura da pea (Figura 4.5).

25

Figura 4.5 Trincas de corroso sob tenso em um ao inoxidvel austentico (ataque de

soluo de cloretos) (Telles,1979).

Na SCC, tem-se a deteriorao de materiais devido ao combinada de tenses

residuais ou aplicados e meios corrosivos. Como se observa a fratura dos materiais, ela

chamada de corroso sob tenso fraturante (stress corrosion cracking).

A presena de oxidante geralmente influencia na tendncia fissurao. O oxignio,

por exemplo, crtico para que ocorra a fissurao nos aos inoxidveis, em solues

contendo cloretos, NaOH H

2

S, em gua do mar. Para aos comuns, as falhas ocorrem

devido a fragilizao pelo hidrognio em solues de NaOH, HCN, H

2

S, gua do mar.

Gentil (1996), descreve que h uma ao sinrgica da tenso e do meio corrosivo,

ocasionando fratura em um tempo mais curto do que a soma das aes isoladas de tenso e

corroso. Diferentemente da corroso sob fadiga, onde as solicitaes mecnicas so

cclicas ou alternadas, na corroso sob tenso tm-se solicitaes estticas. O tempo para

que ocorra a fratura do material um parmetro importante durante o fennemo de SCC,

uma vez que os maiores danos fsicos ocorrem durante os estgios finais. Quando a SCC

penetra no material a seo transversal reduzida e a tenso atinge um valor igual ou

superior ao limite de resistncia do material provocando a falha por ao mecnica.

De acordo com Ribeiro (2001), trs fatores promovem o surgimento da corroso sob

tenso:

Natureza do meio corrosivo;

Susceptibilidade do material;

Nveis de tenses de trao aplicadas ou residuais.

Conforme a figura 4.6 observa-se que necessrio que os trs fatores atuem

simultaneamente.

26

Figura 4.6 Conjuno de fatores para gerar trincas de corroso sob tenso (Ribeiro, 2001)

Pelo exposto, pode-se concluir que a corroso sob tenso um processo de

deteriorao de materiais metlicos submetidos a tenses estticas de trao. O processo de

corroso progride da superfcie para o interior perpendicularmente direo da solicitao

provocando a fratura do material.

A deteriorao do material se processa, portanto atravs da progresso de uma

trinca, que quando se inicia microscpica, muitas vezes sem corroso aparente na

superfcie do material. As tenses residuais que provocam a corroso sob tenso so

geralmente provenientes de operaes fundamentais na fabricao de vasos de presso.

Telles (1979), atribui que a suscetibilidade dos aos carbonos a este tipo de corroso

tanto maior quanto maiores forem os limites de elasticidade, a dureza do ao e a

concentrao de H

2

S.

Material

Meio

Corrosivo

CST

Tenso de

Trao

27

O problema da corroso sob tenso se agravou com o progresso tecnolgico, uma

vez que tm surgido aos com alta resistncia e novos cdigos de fabricao que permitem

tenses de projeto mais elevadas, possibilitando o aumento do nvel de tenso aplicado

sobre o material exigindo, portanto, maiores cuidados com este mecanismo de corroso

(Ribeiro, 2001). O papel das tenses de trao importante na ruptura dos filmes

protetores durante o incio e propagao das trincas. A quebra do filme passivo permite

uma rpida corroso em vrios pontos da superfcie e, portanto facilita a formao das

trincas.

Quanto natureza do meio corrosivo, pode-se dizer que nem todos os meios geram

este fennemo, mesmo que o material esteja submetido a tenses residuais ou aplicadas. O

Corrosion Data Survey da NACE (National Association of Corrosion Engineers), na edio

de 1978, relaciona uma srie de combinaes, sendo algumas delas apresentada na tabela

4.1 (Ribeiro, 2001).

TABELA 4.1 Combinaes metal e meio sujeitas corroso sob tenso.

Metal Meio Corrosivo Condio

H

2

S Meio mido Dureza do ao

elevada Aos carbono e aos liga

ferrticos

Amnia anidra

Tenses elevadas, temperaturas

superiores a 5

o

C

HCl, cloretos, hipocloritos, clorofrmios,

gua salgada

Meio mido, temperaturas acima

de 50

o

C

cidos politinicos

Meio midos Aos sensitizados

Aos inoxidveis

austenticos

Soda custica

Temperatura acima de 120

o

C

Alumnio HCl, cloretos, hipocloritos Meio mido

Cobre, lato e bronze Aminas, amnia, solues amoniacais Meio mido com oxignio

28

Segundo a NACE (1990), tubulaes que trabalham em ambientes corrosivos

contendo H

2

S requerem dureza na solda menor do que 248 HV, para evitar trincas de

corroso sob tenso.

Para tenses da ordem das tenses admissveis das normas de projeto, entretanto,

deve-se considerar que mesmo em equipamentos construdos de acordo com as normas de

projeto podemos ter tenses locais muito mais elevadas devido principalmente s tenses

residuais de soldagem e tambm irregularidades geomtricas, defeitos no material,

deformaes locais. No tm sido por isso raras as fraturas resultantes de corroso sob

tenso provocada pelo H

2

S.

Gentil (1996) descreve da literatura internacional os seguintes acidentes envolvendo este

tipo de corroso:

Corroso sob tenso fraturante em Digestor, de fbrica de celulose (E.U.A),

que opera com temperaturas elevadas e soda custica , ocasionou lanamento

na atmosfera de massa reacional, que poderia causar queimaduras

gravsssimas nas pessoas atingidas;

Em 1981, ocorreu falha no reator nuclear de Three Mile Island

(Pennsylvania, E.U.A.), devido ao enxofre ter induzido corroso sob tenso

fraturante em Alloy 600 (Cr, 16%; Fe, 8%; Ni, restante) do tubo do trocador

de calor que sofreu sensitizao durante a fabricao.

Ainda de acordo com Telles (1979), em temperaturas abaixo do ponto de orvalho, o

H

2

S quando em presena mesmo de nfima quantidade de gua, pode causar corroso sob

tenso nos aos carbonos, que agravada com o aumento de concentrao de H

2

S e com a

maior dureza do ao. Recomenda-se, por isso, que sejam adotados procedimentos de

29

soldagem adequados para controle de dureza na solda e na ZAC e, se necessrio, um

tratamento de alvio de tenses.

A temperatura influencia na corroso sob tenso fraturante, com o aumento da

temperatura a SCC acelerada. Em ligas de magnsio as trincas ocorrem rapidamente

temperatura ambiente. Em outros sistemas, temperaturas maiores so requeridas.

Alm da temperatura e composio qumica do material, a SCC afetada pela

orientao preferencial dos gros, composio e distribuio dos precipitados, interaes de

discordncias, e pelo grau de metaestabilidade. Esses fatores interagem com a composio

e estado do meio, que em combinao com as tenses impostas ou residuais no material,

influencia no tempo para que ocorra a fissurao.

A corroso sob tenso vem adquirindo substancial importncia a medida em que se

aumentam o nvel de solicitao dos materiais e as conseqncias indesejveis de uma

fratura inesperada. uma descontinuidade perigosa porque no evidencia sinais externos,

at que se inicie a ruptura (Fernandes, 1965), logo, a exigncia de um planejamento, projeto

e fabricao mais rigoroso dos equipamentos sujeitos a este tipo de corroso, segundo

normas e recomendaes especficas, so fatores fundamentais.

4.3. TRINCAS A FRIO E DE CORROSO SOB TENSO

As trincas so defeitos muito graves em juntas soldadas e, portanto devem ser

rigorosamente evitadas. comum em juntas soldadas a ocorrncia de trincas que se

originam na ZAC, regio onde freqentemente esto presentes microconstituintes frgeis

(Bursteinas e Sivieri, 1983). A partir de tais trincas pode-se desencadear um processo de

fratura frgil (Figura 4.7). Da a importncia de se prever e exercer controle sobre a

estrutura da ZAC.

30

Figura 4.7 - Fratura frgil durante o teste hidrosttico, material do vaso: ao-carbono

ASTM A 515 Gr 70 (Telles,1979)

Mundialmente tm-se realizado vrios estudos no sentido de estabelecer os

mecanismos pelos quais os aos se fragilizam, promovendo trincas na junta soldada

(Maciel et al, 1996; Lima e Trevisan, 1994; Bastian e Melo, 1993; Alcntara, 1983;

Pavaskar e Kirkaldy, 1982).

Um defeito tpico relativo soldabilidade dos aos carbonos so as indesejveis

trincas induzidas pelo hidrognio ou TF e dependendo do meio as de corroso sob tenso

(Gentil, 1996).

4.3.1. Trincas a Frio

As TF, tambm chamadas na literatura de trincas induzidas pelo hidrognio (TIH),

ocorrem abaixo de temperaturas de aproximadamente 200C, de modo espontneo aps a

soldagem (Machado, 2000; Maciel, 1994; Bohorquez, 1989), na ZAC e no MS, quando

31

teores de elementos de liga so aumentados tanto no MB quanto no MS, provenientes dos

consumveis de soldagem.

Para que ocorram TF, necessrio que os seguintes fatores estejam presentes:

uma concentrao suficiente de hidrognio;

uma microestrutura susceptvel;

baixas temperaturas;

um nvel reinante de tenses.

Para Wainer et al (1992), de todos os tipos de trincas, a TF uma das mais crticas.

Seu aparecimento pode ocorrer alguns dias aps o trmino da soldagem, razo pela qual se

recomenda a inspeo com ensaio no-destrutivo 48 horas aps a execuo da soldagem

(Telles, 1991). Um fator decisivo a ser estudado para estabelecer esses mecanismos de

fragilizao a correlao entre a anlise de fratura do metal de solda e sua caracterizao

microestrutural, haja vista que com a evoluo tecnolgica dos ltimos anos, houve a

necessidade de se produzir em estruturas mais leves e mais resistentes para serem utilizadas

em vasos de presso, tubulaes, gasodutos, oleodutos.

4.3.1.1. Presena de Hidrognio

Por ser um elemento qumico de dimetro muito pequeno, o Hidrognio pode ser

encontrado em soluo slida na estrutura cristalina dos metais e suas ligas e mover-se por

difuso ( como um prton ) no estado slido com relativa facilidade (Hill, 1973). Alguns

fatores contribuem para aumentar ou diminuir a facilidade com que o Hidrognio

solubiliza-se e/ou difunde-se em materiais metlicos slidos temperatura ambiente:

32

composio qumica, estrutura cristalina, microestrutura, taxa de deformao, presena de

xidos na superfcie dos metais e temperatura.

tomos de Hidrognio produzidos eletroquimicamente, assim como aqueles

resultantes de outras formas de contaminao, podem entrar na rede cristalina e permear

pelo metal. O Hidrognio afeta negativamente a qualidade e as propriedades do ao durante

a sua fabricao e a sua aplicao nas condies de servio (Gentil, 1996).

A acumulao do Hidrognio em stios da rede pode enfraquecer as ligaes

metlicas e nuclear uma trinca, a qual, sob condies apropriadas, se propagar fratura

dos componentes metlicos contaminados. O resultado disto a falha catrastrfica e

prematura de componentes no ambiente de servio com tenses aplicadas inferiores s de

projeto, ou seja , a fragilizao pelo Hidrognio.

O Hidrognio pode ser induzido durante uma operao de soldagem atravs de

diversas fontes, entre as quais, umidade e compostos de revestimento do eletrodo ou no

fluxo, quando a soldagem feita por arco submerso; leos, graxas e xidos hidratados no

metal base ou no eletrodo (Machado, 2000).

A poa de fuso durante o procedimento de soldagem, absorve todo o Hidrognio

induzido por qualquer das fontes acima citada (Pinto, 1980). Quando do resfriamento,

grande parte desse Hidrognio escapa, mas, se cuidado no tiverem sido adequadamente

tomados, alguma parte remanescente desse Hidrognio se difunde para a ZAC podendo

assim ocorrer trinca (Wainer et al, 1992). A quantidade remanescente depende de fatores

como: quantidade original absorvida; tamanho da solda; decrscimo de solubilidade; tempo

e temperatura de resfriamento. Prendendo-se ao fato que o Hidrognio sempre est presente

em um processo de soldagem, cuidados so necessrios para minimizar a quantidade inicial

33

absorvida (secagem dos consumveis e preaquecimento do metal base) ou permitir que

maior quantidade de Hidrognio escape por difuso, antes do cordo se solidificar (pr e

ps-aquecimento).

De acordo com Wainer et al (1992), os mecanismos de fragilizao por Hidrognio

so basicamente trs: de Zappfe ou de presso, de Petch, e de Troiano-Oriani, mas, existe

tambm na literatura o proposto por Granjon utilizado na soldagem dos aos e que pode ser

visto esquematicamente na figura 4.8 (b).

Figura 4.8 - Mecanismo de migrao do Hidrognio na junta soldada com formao de

trincas na ZAC (a) e no Metal de Solda (b) (Maciel, 1994).

O Hidrognio induzido pela atmosfera do arco para a poa de fuso que, ao

solidificar, transforma-se em austenita e perde um pouco de Hidrognio para a atmosfera

(Wainer et al, 1992). No Metal Base existe uma faixa que tambm est austenitizada. A

34

partir do momento em que ocorre a decomposio da austenita em ferrita + cementita

(ponto A) cai a solubilidade do Hidrognio (figura 4.8) e este se difunde para a regio

austenitizada do Metal Base. No resfriamento, essa regio com maior teor de Hidrognio

pode temperar, dando como resultado a martensita (ponto B). Dessa forma se consegue ter

Hidrognio associado a uma microestrutura frgil.

Para Maciel (1994), frente da isoterma Tf (figura 4.8) o Hidrognio no metal de

solda, ainda no estado austentico, se difunde muito lentamente para o metal de base

tambm no estado austentico. Com a transformao no metal de solda para o estado

ferrtico, o Hidrognio torna-se abruptamente menos solvel.

Entretanto, como a difusividade deste elemento maior na fase alfa (figura 4.9), o

mesmo tende a atravessar a juno AB mostrado na figura 4.8 (a) e penetrar na austenita

ainda no transformada da ZAC. Esta austenita supersaturada de Hidrognio ao

transformar-se em martensita proporciona a nucleao da trinca. Caso o metal de solda

possua maior temperabilidade do que o Metal Base, a posio da isoterma se inverte e a

trinca tende a ocorrer no metal de solda, conforme ilustrado na figura 4.8 (b).

35

Figuras 4.9 (a) e (b) Solubilidade e Difusividade do Hidrognio em funo da

temperatura Maciel (1994)

Existem vrias teorias para explicar a fragilizao provocada pelo Hidrognio nos

aos. A nucleao e propagao da trinca um estgio do processo da fratura. A presena

de concentradores de tenso, tais como: riscos, furos, mudanas bruscas de seo, pontos de

corroso, incluses ou microtrincas surgem em operaes de solda, tratamentos trmicos ou

conformao mecnica; esse fennemo ocorre mais cedo e representa o principal perodo

do funcionamento dos elementos estruturais (Pastorkhov e Voorwald, 1995).

36

Embora o conhecimento do mecanismo de fragilizao por Hidrognio tenha

melhorado nos ltimos anos, no existe consenso universal sobre o mecanismo de

fragilizao atuante. Segundo Bohorquez (1989), as teorias propostas incluem:

a) O mecanismo presso planar de Zappfe, pelo qual a presso interna de

Hidrognio somaria seu efeito tenso aplicada, levando a falha prematura do material;

b) Troiano props que o Hidrognio diminuiria a energia de coeso entre os tomos

de Ferro naqueles locais de alta concentrao de Hidrognio. Segundo Troiano o

Hidrognio tende a se acumular nas regies de maior triaxialidade de tenses.

c) Beachen, em 1972, apresentou um modelo do mecanismo da trinca induzida por

Hidrognio, constatado mais tarde por Vasudevan et al (1981) apud Maciel(1994), onde

sugere que a presena suficiente de Hidrognio dissolvido no retculado cristalino junto

frente da ponta de uma trinca, ajuda a qualquer processo de deformao que a

microestrutura permitir. Esta deformao em escala microscpica e, portanto, s

observvel mediante microscpio eletrnico. Deste modo, embora a superfcie

macroscpica de fratura seja plana e de aparncia frgil, ela o resultado de uma

deformao severa e localizada na ponta da trinca.

Para Maciel (1994), Zappfe atribui fragilizao presso do Hidrognio em poros

e microcavidades; Petch considera descrscimo na energia livre de superfcie, como o fator

que proporciona a facilidade para a propagao das trincas de tenses; Beachen (1972)

apud Maciel ( 1994) prope uma teoria para as trincas induzidas pelo Hidrognio baseada

em mecanismo de deformao. Ele sugere que a interao do Hidrognio com as

discordncias contribuem para a deformao da microestrutura. Finalmente, a teoria

proposta por Savage et al (1978) apud Maciel (1994) considera que o Hidrognio

37

transportado pelas discordncias reduz a energia entre interfaces, como os contornos de

gros.

Apesar de todas as teorias apresentadas serem baseadas em observaes

experimentais, existem ainda muitas controvrsias em relao a um consenso entre os

mecanismos propostos, sendo que, nos ltimos anos a teoria de fragilizao relacionada

com o movimento de discordncias tem sido a mais aceita. O fato que uma s teoria no

consegue explicar todos os aspectos do fennemo.

4.3.1.2. Microestrutura Susceptvel

A ZAC, principalmente perto da linha de fuso, a regio onde se encontra o maior

risco de incidncias de Trincas Induzidas pelo Hidrognio devido ao fato de apresentar

microestrutura granular grosseira (menos dctil e mais tempervel), ver anexo B. Para um

dado nvel de Hidrognio e restrio da junta, o risco de fragilizao depende da

microestrutura e dureza da ZAC (Maciel et al, 1996; Nakamura et al, 1987).

De um modo geral, pode-se dizer que, no caso dos aos Carbono/C-Mn e Aos de

baixa liga, quanto maior a dureza da microestrutura do Metal Base ou Metal de Solda,

maior ser o risco do aparecimento de trinca (Branco et al, 1986). Deste modo possvel

definir um procedimento de soldagem com base em nveis crticos de dureza na ZAC,

cuja dureza depende de fatores como teor de Hidrognio e nvel de tenso.

conhecido que as trincas na ZAC em aos carbono-mangans ocorrem somente

quando o nvel de dureza torna-se superior 350 HV (Pinto, 1980). Associado a isto, soma-

se o fato de alguns elementos influrem na temperabilidade do ao.

A temperabilidade do ao depende primordialmente da sua composio

qumica.Tradicionalmente tm-se usado frmulas empricas, as quais traduzem a

38

contribuio dos diferentes elementos de liga em termos de igual percentagem de carbono.

So as chamadas frmulas de Carbono Equivalente (CE), das quais a mais utilizada a

proposta pelo Internacional Institute of Welding IIW (Branco et al, 1986).

Esta frmula (1) pode ser encontrada com diferentes aspectos, porm, a mais

comum a seguinte:

CE = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15 (1)

Esta frmula tem suas limitaes, mas, de um modo geral, se CE for maior que 0,40 a

chance de trincas aumentam ( Maciel, 1994 ), tendo como um fator limitante a faixa de

espessura.

Dado que em geral, a susceptibilidade trinca induzida pelo Hidrognio

relacionada com a dureza da microestrutura e o teor de carbono, de se esperar que o metal

depositado no seja muito susceptvel a esse fennemo (devido ao baixo teor de Carbono).

Quando esse fennemo ocorre no metal depositado, ele devido a teores de Hidrognio e

tenses residuais mais elevadas.