Beruflich Dokumente

Kultur Dokumente

Lectura Planificacion y Control de Existencias

Hochgeladen von

Cesar CalderonCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Lectura Planificacion y Control de Existencias

Hochgeladen von

Cesar CalderonCopyright:

Verfügbare Formate

Divisin de Extensin Profesional PLANIFICACION Y CONTROL DE INVENTARIOS

DIPLOMADO

Conocido ya que productos o servicios se van a elaborar y mediante que procesos, hemos decidido la capacidad a largo plazo, los equipos necesarios y la localizacin de la actividad productiva y distribucin en planta, del equipo y del factor humano. Hecho esto, el marco de referencia que nos indica donde queremos llegar, como y con que medios, se determina una ESTRATEGIA DE OPERACIONES. A partir de aqu, se hace necesario para medio y corto plazo: Concretar objetivos Decidir, (planificacin) respecto a que productos o servicios a elaborar Determinar que articulo o tem hay que producir y en que momento (programacin) Ver que actividades debern desarrollarse en las distintas unidades productivas, y en que momento, con el objeto de cumplir los requerimientos de componentes ( programacin a muy corto plazo ) Tener en cuenta los recursos disponibles, es decir considerar la problemtica de la capacidad, de forma que se elaboren planes y programas factibles. Considerar las necesidades de materiales, tanto de productos terminados como de materia prima y componentes intermedios para la fabricacin de acuerdo con la planificacin y programacin elaborada (planificacin, gestin y control inventario).

Planificacin Que es? Es proyectar el futuro deseado, medios necesarios y actividades a desarrollar para conseguirlo. Hecho hasta aqu, podemos pasar a la fase de ejecucin y hacer los controles necesarios, que permitirn detectar y corregir las posibles desviaciones entre resultados obtenidos y los distintos objetivos marcados. PLANIFICACIN EMPRESARIAL Y DE OPERACIONES Proceso de planificacin y control en la empresa Para ver el grfico seleccione la opcin "Descargar" del men superior

Instituto Peruano de Accin Empresarial IPAE

Divisin de Extensin Profesional

DIPLOMADO

La planificacin estratgica, en la que se establecen los objetivos, las estrategias y los planes globales a largo plazo, normalmente son entre 3 y 5 aos. Esta actividad es desarrollada por la alta Direccin, que se ocupa de problemas de gran amplitud, tanto en trminos de actividad organizativa como de tiempo. La planificacin operativa, donde se concretan los planes estratgicos y objetivos a un elevado grado de detalles. As se establecen las tareas a desarrollar paras que se cumplan los objetivos y planes a largo plazo. En esa etapa las actividades son un poco ms limitadas y van de 18 meses o un ao varias semanas. La planificacin adaptativa, pretende eliminar las posibles divergencias entre los resultados y los objetivos relacionados con ellos. Hay quienes consideran un nivel intermedio entra la planificacin estratgica y la operativa, y que denominamos planificacin tctica o de medio plazo. Esta comparte algunas caractersticas de cada una de ellas y su misin es conectarlas (Fig. 1.3). En dicha figura se observa la lgica correspondencia entre las fases desarrolladas en el rea productiva y los que representan a la planificacin en mbito del conjunto empresarial. Se observa, con trazo discontinuo, una interseccin entre planificacin operativa y lo que en las empresas de fabricacin se denomina gestin de talleres. Esto se debe a que hay que elaborar un programa detallado de operaciones de lo que debe realizarse en cada unidad productiva en el muy corto plazo, lo que hace que se desarrolle una actividad de planificacin a muy corto plazo (semanas e incluso das). Enfoque Jerrquico para el proceso de planificacin y control de produccin Las actividades productivas, la planificacin y control deben seguir un enfoque jerrquico que permita la coordinacin entre objetivos planes actividades, de los niveles estratgicos, tcticos y operativos. O sea, cada uno va a proseguir su perseguir su propia meta, pero siempre teniendo en cuenta los del nivel superior, de los cuales depende, y los de nivel inferior que restringen. Pueden observarse 5 fases claramente definidas:

Planificacin estratgica o a largo plazo Planificacin tctica o a medio plazo Programacin maestra Programacin de componentes Ejecucin

Instituto Peruano de Accin Empresarial IPAE

Divisin de Extensin Profesional Comentario sobre los stock:

DIPLOMADO

Los objetivos estratgicos de la empresa tiene en cuenta otros factores, las previsiones de demanda a largo plazo, marcaran el Plan de Ventas , donde se indicaran las cifras de demanda que la empresa debera alcanzar para cumplir las metas de la firma. Este plan, mas los objetivos citados van a establecer el Plan de Produccin a Largo Plazo, surge a partir e las necesidades de recursos mas lo ingresos previstos por ventas. Este conjunto de planes conforma la base del Plan Estratgico o Plan de Empresas, que deber tener en cuenta la situacin del sector, la competitividad y previsiones sobre las condiciones econmicas en general. Luego caemos en los que se denomina Planificacin Agregada, esta fase trata de establecer, todava en unidades agregadas para periodos normalmente mensuales, los valores de las principales variables productivas, teniendo en cuenta la capacidad disponible e intentando que permita cumplirse el Plan a Largo Plazo al menor costo posible. Esta etapa finaliza con el establecimiento de dos planes agregados: el de produccin y el de capacidad. El Programa Maestro de Produccin (PMP) se obtiene como el grado de detalles del Plan Agregado, que permite la coordinacin de la Planificacin estratgica y de la Operativa, dado que no es suficiente para llevar a cabo esta ultima, por lo que las distintas familias se descompondrn en productos concretos y los periodos pasaran de meses a semanas. En la cuarta etapa se llevara a cabo la Programacin Detallada de los Componentes que integran los distintos productos y la Planificacin Detallada de la Capacidad requerida por los mismos. Deber conseguirse que se cumpla el PMF (fabricacin), l cual si existen problemas irresolubles de disponibilidad respecto a la capacidad existente deber ser reajustado. El resultado de este proceso, por lo que respecta a produccin, es la obtencin del denominado Plan de materiales. Aqu entramos en la ltima fase, que implicara la Ejecucin y Control del Plan de materiales. Tendremos por un lado, Programa de Operaciones en los centros de trabajo (CT) que tengan en cuenta las prioridades de fabricacin, y por otro lado, las Acciones de Compras de materia prima, y componentes que se adquieren en el exterior. Tambin ser necesario realizar un control de la capacidad, de tipo detallado (control I/O), que proporcionara retroalimentacin a este nivel y a los niveles superiores.

Instituto Peruano de Accin Empresarial IPAE

Divisin de Extensin Profesional

DIPLOMADO

No debemos dudar que la aproximacin jerrquica es condicin necesaria, pero no suficiente para lograr la integracin, la cual contempla, en sentido vertical, de lo global a lo concreto. Planificacin y Control de Inventario Los inventarios o stocks, son considerados como una inversin, es cualquier recurso ocioso almacenado en espera de ser utilizado. Cules son las razones por los que las empresas provocan mantenimiento de stocks? Por qu las empresas inmovilizan con frecuencia enormes cantidades de dinero en recursos ociosos? Razones que justifican la existencia de inventarios Si la demanda de los clientes fuese conocida con certeza y la produccin coincidiese exactamente en fecha y cantidad no seria necesario almacenar productos finales. 1. 2. 3. 4. Hacer frente a la demanda de productos finales Evitar interrupciones en el proceso productivo Prever pocas de escasez de materiales Aprovechar oportunidades

Las empresas se protegen de eventuales paradas no deseadas, acumulando una cierta cantidad de inventarios. Estas son: Falta de suministro externo, se pueden dar por retrasos en las entregas y o recepcin de pedidos. Falta de suministro interno, por averas de equipos, mala calidad de componentes elaborados, etc.

1. Cuando en un determinado momento existe la necesidad de un articulo concreto, y este no se encuentra disponible, se dice que se producido una ruptura de stock, esto puede darse tanto en productos finales como en suministros externos e internos. El inventario que se mantiene para hacer frente a dicha eventualidad se denomina stock de seguridad (SS). 2. Dado que cualquier etapa del proceso productivo requiere un determinado tiempo para su realizacin, existir en permanencia una cierta cantidad de productos en curso. Si todas las fases estuviesen perfectamente sincronizadas, es decir, todos los componentes que

Instituto Peruano de Accin Empresarial IPAE

Divisin de Extensin Profesional

DIPLOMADO

salen de una etapa entrasen en la siguiente sin esperas intermedias, el stock se reducira al mnimo. 3. La naturaleza del proceso de produccin Cuando nos encontramos con una demanda variable, una posible solucin es fabricar por encima de la demanda en pocas bajas y almacenar el exceso de produccin para emplearlo en aquellos momentos en los que la demanda supera la capacidad de la firma. 4. Nivelar el flujo de produccin 5. Obtener ventajas econmicas.- Es la causa tpica de las empresas agrcolas, en las que la produccin se obtiene en una periodo determinado, y su consumo se realiza a lo largo del ao. 6. Falta de acoplamiento entre centros de trabajo de una fbrica 7. Ahorro y especulacin Cuando se prev un alza en los precios, puede ser interesante adquirirlos antes de que este se produzca y almacenarlos hasta el momento de su consumo ( ahorro) o venta (especulacin), en un momento posterior a la subida. Cuestiones fundamentales para la planificacin de materiales Cuando (en que momento) deben realizarse los distintos pedidos de material? Cuanto debe pedirse de cada material al emitir un pedido? O lo que es lo mismo, cual debe ser el tamao de los lotes a solicitar? Las respuestas van a depender de los factores que a continuacin se describen, 1. Planificacin de inventarios de ciclo nico o monoperiodico, que se trata de un producto cuya demanda se produce una sola vez, y por lo tanto los tems necesarios para la elaboracin se almacenan en un solo periodo. El mtodo de Planificacin Multiperiodica, es el mtodo frecuente, cuando la demanda se mantiene a lo largo del tiempo, ya sea continua o discontinua, regular o irregular. Tipos de demanda Demanda Independiente, ser aleatoria en funcin de las condiciones de mercado, no esta relacionada directamente con la de otros artculos. Es el

Instituto Peruano de Accin Empresarial IPAE

Divisin de Extensin Profesional

DIPLOMADO

caso de los productos terminados adquiridos por los clientes o piezas de repuestos (calculo de la demanda por estimacin). 1. Demanda Dependiente, No depende de las variaciones del mercado, es decir se trata de ventas ya concretadas a mediano largo plazo.

Caractersticas de la demanda, el hecho de mantener un stock provoca gastos a la empresa pero en el momento de su falta provocan costes. 2. Costes relacionados con los inventarios 3. Tiempo de suministro (TS) Es el intervalo de tiempo que transcurre entre el momento en que se solicita un pedido, y el instante de su llegada, entendida sta, como el momento en que esta disponible para ser utilizado. Este concepto se aplica tanto al suministro externo, como al interno. En caso de SE, la empresa determina el TS en base a la experiencia con el proveedor. Para el caso de SI, en el que el pedido solicitado, es fabricado por la propia empresa, los tiempos consumidos desde que se detecta la necesidad de aquel, hasta que esta disponible, se encuentran los siguientes componentes: Tiempo de confeccin del pedido, es aquel necesario para elaborar la documentacin y enviarla al CT, incluye datos como tamao, ruta, fechas previstas, material necesario, etc. Tiempo de desplazamiento o transporte, que incluye traslado de materiales hasta el CT, dentro de l y el envo hasta el almacn de pedido. Tiempo de cola, tiempo de espera en el CT, hasta que otros pedidos de mayor importancia sean entregados. Tiempo de preparacin del CT para ejecutar el pedido. Tiempo de ejecucin del pedido. Tiempo de espera, que transcurre desde que se han finalizado las operaciones hasta que el lote se traslada desde el CT hasta el almacn. Tiempo de inspeccin, consumido para realizar dicha actividad sobre el lote en cuestin.

La tendencia actual es reducir los TS, con el objeto de incrementar la rapidez de respuesta al mercado, disminuir los inventarios, etc. Dos vas fundamentales pueden ser: simplificar las listas de materiales y eliminar o reducir los componentes de TS que no generen valor aadido.

Instituto Peruano de Accin Empresarial IPAE

Divisin de Extensin Profesional Otros aspectos en la planificacin y control de materiales

DIPLOMADO

Clasificacin ABC

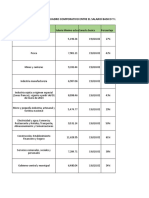

Esta clasificacin sirve para discriminar, emplea el gasto o valor anual de los artculos, esto no es ms que la utilizacin anual de los tems medida en unidad monetaria. Se calcula como se indica en la siguiente tabla.

% acumulado de Valor Utilizacin produccin Unitario Anual

Identificacin Numero Orden

Valor Anual

Clasificacin % valor % valor total acumulado

12 13 14 15 16 17 18 19 20 21

1 2 3 4 5 6 7 8 9 10

10 20 30 40 50 60 70 80 90 100

5000 20 100 418 110 86 50 300 1000 100

20 400 300 30 100 110 32 3 0,5 3

100.000 80.000 30.000 12.540 11.000 9.460 1.600 900 500 300 246.300

40,6 32,48 12,18 5,09 4,47 3,84 0,65 0,37 0,2 0,12

40,6 A 73,08 85,2 90,35 94,82 98,66 99,31 99,68 99,88 100 C B

Instituto Peruano de Accin Empresarial IPAE

Divisin de Extensin Profesional Sistemas MRP I: el MRP originario

DIPLOMADO

La meta fundamental a alcanzar por la empresa, es decir disponer del stock necesario justo en el momento en que va a ser utilizado. El nfasis debe ponerse mas en l cuando pedir que en el cuanto, lo cual hace que sea ms necesario una tcnica de programacin de inventarios que de gestin de los mismos, el objetivo bsico, pues, no es vigilar los niveles de stocks como se hace en la gestin clsica, sino asegurar su disponibilidad en la cantidad deseada, en el momento y lugar adecuados. Ms adelante s vera que el MRP (planificacin de las necesidades de materiales) es mas que una simple tcnica de gestin de inventarios. Este tipo de sistema sigue un enfoque jerrquico y nacen como una tcnica informatizada de gestin de stocks de fabricacin y de programacin de la produccin, capaz de generar el Plan de materiales a partir de un PMP. Esquema bsico del MRP originario MRP, es un sistema de planificacin de componentes de fabricacin que, mediante un conjunto de procedimientos lgicamente relacionados, traduce un Programa Maestro de Produccin, PMP, en necesidades reales de componentes , con fechas y cantidades. A su vez no permite conocer que actividad ha de desarrollar cada unidad productiva en cada momento de tiempo para fabricar los pedidos planificados en el orden establecido, ni tampoco si se cuenta o no con la capacidad suficiente de hacerlo. En cuanto a las caractersticas del sistema, se podra resumir en: Esta orientado a los productos, a partir de las necesidades de estos, planifica las de componentes necesarios. Es prospectivo, pues la planificacin se basa en las necesidades futuras de los productores. Realiza un decalaje de tiempo de las necesidades de tems en funcin de los tiempos de suministro, estableciendo las fechas de emisin y entrega de los pedidos. Con respecto a este tema, hay que recordar que el sistema MRP toma al TS como un dato fijo, por lo que importante que este sea reducido al mnimo antes de aceptarlo. No tiene en cuenta las restricciones de capacidad, por lo que no asegura que el plan de pedidos sea viable. Es una base de datos integrada que debe ser empleada por las diferentes reas de la empresa.

Instituto Peruano de Accin Empresarial IPAE

Divisin de Extensin Profesional Lista de materiales

DIPLOMADO

Es una descripcin clara y precisa de la estructura que caracteriza la obtencin de un determinado producto, mostrando claramente: Los componentes que lo integran Las cantidades necesarias de cada una de ellos para formar una unidad del producto en cuestin La secuencia en que los distintos componentes se combinan para obtener el artculo final.

Aunque existen diversas formas de expresar la Lista de Materiales, la ms clara, es la de la estructura en forma de rbol, con diferentes niveles de fabricacin y montaje. La codificacin por niveles facilita la explosin de las necesidades a partir del elemento final, y su lgica es la siguiente: Nivel 0: los productos finales no usados, en general, como componentes de otros productos, es el nivel mas complejo de la lista. Nivel 1: los componentes unidos directamente a un elemento de nivel 0, etc.

Respecto de los elementos de nivel 0, hay que decir que no siempre se tratara de productos finales propiamente dicho. En el caso de mltiples productos finales, que son en realidad opciones de un nmero reducido de modelos, se colocaran en el nivel 0 los subconjuntos complejos representativos de cada uno de estos. Cuando se da este caso, las Listas de materiales se denominan modulares.

Instituto Peruano de Accin Empresarial IPAE

Das könnte Ihnen auch gefallen

- Perfil PanetonDokument35 SeitenPerfil PanetonCesar CalderonNoch keine Bewertungen

- Calendario de Cursos SKF Peru 2018Dokument1 SeiteCalendario de Cursos SKF Peru 2018Erick PachasNoch keine Bewertungen

- Perfil Panadero PDFDokument29 SeitenPerfil Panadero PDFAnabel Huamani AguilarNoch keine Bewertungen

- Procesos y Tecnicas de panificacion-MANUAL PDFDokument87 SeitenProcesos y Tecnicas de panificacion-MANUAL PDFjuan cruz100% (1)

- Calendario de Cursos SKF Peru 2018Dokument1 SeiteCalendario de Cursos SKF Peru 2018Cesar CalderonNoch keine Bewertungen

- Bibligrafia Industria AlimentariaDokument4 SeitenBibligrafia Industria AlimentariaCesar CalderonNoch keine Bewertungen

- Procesos y Tecnicas de panificacion-MANUAL PDFDokument87 SeitenProcesos y Tecnicas de panificacion-MANUAL PDFjuan cruz100% (1)

- Ejemplo Manual de Operación o ProcedimientosDokument41 SeitenEjemplo Manual de Operación o Procedimientosrdch81% (36)

- Cadenas Productivas Priorizadas de Loreto: Estado Del ArteDokument5 SeitenCadenas Productivas Priorizadas de Loreto: Estado Del ArteCesar CalderonNoch keine Bewertungen

- Template 100 EspDokument45 SeitenTemplate 100 EspAnonymous 0oQHdzb7pvNoch keine Bewertungen

- Brochure Curso Autodesk Simulation Mechanical 2014Dokument3 SeitenBrochure Curso Autodesk Simulation Mechanical 2014Gerardo MartinNoch keine Bewertungen

- RD 003 2015 Digesa SA Acta Higiene Sanitario para MypeDokument17 SeitenRD 003 2015 Digesa SA Acta Higiene Sanitario para MypeSofia VillarrealNoch keine Bewertungen

- GranadillaDokument72 SeitenGranadillaArturo Fidel Flores BellidoNoch keine Bewertungen

- EtanolDokument39 SeitenEtanolRonald Cajamarca RivadeneiraNoch keine Bewertungen

- Enfoques GerencialesDokument6 SeitenEnfoques GerencialesCesar CalderonNoch keine Bewertungen

- Los Costos Del Pan Frances 2011Dokument4 SeitenLos Costos Del Pan Frances 2011Cesar CalderonNoch keine Bewertungen

- Ejemplo Plan NegocioDokument35 SeitenEjemplo Plan NegocioJuan Jose Ballester Fajardo50% (2)

- PulpadelucumaDokument2 SeitenPulpadelucumaCesar CalderonNoch keine Bewertungen

- Sondeo Mercado de Arazá (Eugenia Stipitata)Dokument19 SeitenSondeo Mercado de Arazá (Eugenia Stipitata)Adriana Escobedo AguilarNoch keine Bewertungen

- Lectura Nivel de Servicio LogisticoDokument5 SeitenLectura Nivel de Servicio LogisticoCesar CalderonNoch keine Bewertungen

- Calendario Academico 20141 Actualizado 13032014Dokument1 SeiteCalendario Academico 20141 Actualizado 13032014Cesar CalderonNoch keine Bewertungen

- Guía: CÓMO ESTABLECER UN RESTAURANTEDokument51 SeitenGuía: CÓMO ESTABLECER UN RESTAURANTETato GonzalezNoch keine Bewertungen

- Alimentacion y Nutricion HumanaDokument3 SeitenAlimentacion y Nutricion HumanaCesar CalderonNoch keine Bewertungen

- Asnt End PDFDokument28 SeitenAsnt End PDFira12Noch keine Bewertungen

- Get FileDokument5 SeitenGet FileCesar CalderonNoch keine Bewertungen

- Resumen Capitulo 1Dokument1 SeiteResumen Capitulo 1Cesar CalderonNoch keine Bewertungen

- Metodologa de Las 5s - Mayor Productividad - Mejor Lugar de Trabajo PDFDokument12 SeitenMetodologa de Las 5s - Mayor Productividad - Mejor Lugar de Trabajo PDFr_guilloteNoch keine Bewertungen

- Rentab. Abast. Ses 1 Compras y Aprovis. El CompradorDokument11 SeitenRentab. Abast. Ses 1 Compras y Aprovis. El CompradorCesar CalderonNoch keine Bewertungen

- Me To Do VirtualDokument6 SeitenMe To Do VirtualIvan Moreno JuarezNoch keine Bewertungen

- ExposicioDokument8 SeitenExposicioCesar CalderonNoch keine Bewertungen

- Estudio de Creacion de Una Empresa Comercializadora de Aceituna y Prod. Derivados para EcuadorDokument160 SeitenEstudio de Creacion de Una Empresa Comercializadora de Aceituna y Prod. Derivados para EcuadorAlexander Revilla MamaniNoch keine Bewertungen

- Característica de La GeopolíticaDokument16 SeitenCaracterística de La Geopolíticacelesteherdee100% (4)

- Caso 6-1Dokument2 SeitenCaso 6-1rockeira100% (2)

- Rde 344-2022 - Anexos 03Dokument1 SeiteRde 344-2022 - Anexos 03Fabricarteras GP Consultas O PedidosNoch keine Bewertungen

- Manifiesto Del 23 de Septiembre de 1911 Y ENRIQUE FLORES MAGONDokument57 SeitenManifiesto Del 23 de Septiembre de 1911 Y ENRIQUE FLORES MAGONanarcocomunismoNoch keine Bewertungen

- A2 LacbDokument4 SeitenA2 LacbAlee CarvajalNoch keine Bewertungen

- Caso Teoria Sistemas (Entregar Miercoles 22)Dokument1 SeiteCaso Teoria Sistemas (Entregar Miercoles 22)VergaraReyesNiniNoch keine Bewertungen

- VULNERABILIDADDokument27 SeitenVULNERABILIDADAlfredo A. Ramírez0% (1)

- Manual Del Inversionista Forex 1Dokument47 SeitenManual Del Inversionista Forex 1Anonymous Qr9nZRbNoch keine Bewertungen

- Calendario de Contenidos de MarketingDokument9 SeitenCalendario de Contenidos de MarketingDaniel AldanaNoch keine Bewertungen

- Presupuesto FamiliarDokument11 SeitenPresupuesto Familiarwersoquer100% (2)

- Preguntas EconomiaDokument20 SeitenPreguntas EconomiaAdriana OliveraNoch keine Bewertungen

- La Parábola Del Agua.Dokument12 SeitenLa Parábola Del Agua.AranaCronopioNoch keine Bewertungen

- Anuario-2018 BUGA PDFDokument359 SeitenAnuario-2018 BUGA PDFLuis Fernando Cruz GómezNoch keine Bewertungen

- FICHA SenegalDokument8 SeitenFICHA SenegalJose Luis AisNoch keine Bewertungen

- 10 Clases o Tipos de Economía de GuatemalaDokument7 Seiten10 Clases o Tipos de Economía de GuatemalaWarlin Segura50% (4)

- Manual Rendimiento Maquinaria Pesada CaterpillarDokument196 SeitenManual Rendimiento Maquinaria Pesada CaterpillarMatias100% (2)

- Adenda #02Dokument4 SeitenAdenda #02gregoryNoch keine Bewertungen

- El Turismo en Rep. Dom.Dokument36 SeitenEl Turismo en Rep. Dom.Eira TatisNoch keine Bewertungen

- El Financiamiento Agrícola en VenezuelaDokument4 SeitenEl Financiamiento Agrícola en VenezuelaandreaNoch keine Bewertungen

- HGE - U4 - 4to Grado - Sesion 01Dokument4 SeitenHGE - U4 - 4to Grado - Sesion 01Edinson Bernal DelgadoNoch keine Bewertungen

- COT-VT-22-528 BITUMIX 3a Etapa Peaje Río ClaroDokument2 SeitenCOT-VT-22-528 BITUMIX 3a Etapa Peaje Río ClaroLuis Edgardo Urrea GonzalezNoch keine Bewertungen

- Cuadro Comparativo Canasta BasicaDokument2 SeitenCuadro Comparativo Canasta BasicaDavid LealNoch keine Bewertungen

- Cotización - M23Q0854Dokument2 SeitenCotización - M23Q0854Brian Guzman RamirezNoch keine Bewertungen

- Los Trabajos EspecialesDokument3 SeitenLos Trabajos EspecialesAmando Herrera JuarezNoch keine Bewertungen

- Rut Actualizado2017Dokument8 SeitenRut Actualizado2017TATIANA CARDOZONoch keine Bewertungen

- FacturaDokument2 SeitenFacturaJosé CaicedoNoch keine Bewertungen

- Parcial de Moneda y Banca-2Dokument4 SeitenParcial de Moneda y Banca-2michell guzman calderonNoch keine Bewertungen

- ENSAYODokument4 SeitenENSAYOBryan CruzNoch keine Bewertungen

- Puno - Información Territorial Completo PDFDokument9 SeitenPuno - Información Territorial Completo PDFMiguelAnghelM.PalaciosNoch keine Bewertungen