Beruflich Dokumente

Kultur Dokumente

Metralleta 3

Hochgeladen von

Felipe VargasCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Metralleta 3

Hochgeladen von

Felipe VargasCopyright:

Verfügbare Formate

10 Congreso Nacional de Mecatrnica Noviembre 3 y 4, 2011. Puerto Vallarta, Jalisco.

Propuesta de una Metodologa para el Anlisis de Engranes Rectos Aplicando Ingeniera Asistida por Computadora.

Carro Surez Jorge, Flores Nava Irma y Flores Salazar Fabiola

Universidad Politcnica de Tlaxcala Carrera de Ingeniera Mecatrnica Av. Universidad Politcnica No.1 San Pedro Xalcatzingo Tepeyanco Tlaxcala jorge.carro@uptlax.edu.mx, irma.flores@uptlax.edu.mx, fabiola.flores@uptlax.edu.mx

Resumen

El presente artculo muestra la metodologa de anlisis de engranes rectos aplicando la ingeniera asistida por computadora a travs de un software de diseo especializado, iniciando la investigacin con el estudio de un engrane recto sometido a carga flexionante aplicando los mtodos tradicionales de la Ingeniera Mecnica por medio de las normas AGMA (American Gear Manufacturers Association) para posteriormente utilizar SolidWorks Simulation from Dassault Systemes, se presentan diferentes modelos bajo condiciones de diseo distintas y se establece un anlisis comparativo entre ambos mtodos, presentando las conclusiones pertinentes al final. Palabras clave: Engrane, esfuerzo flexionante, normas AGMA, simulacin,

Anlisis de esfuerzo y dinmica de componentes y ensambles utilizando el anlisis de elementos finitos (FEA). Anlisis termal y de fluidos utilizando dinmica de fluidos computacional (CFD). Anlisis de cinemtica y dinmica de mecanismos (Dinmica multicuerpos). Simulacin mecnica de eventos (MES). Anlisis de control de sistemas. Simulacin de procesos de manufactura. Optimizacin del producto. Existen en el mercado diferente software de diseo, destacando SolidWorks, Catia o Solid Edge que presentan una plataforma adecuada para realizar los anlisis antes mencionados. La presente investigacin inicia con el anlisis de un engrane recto sometido a carga flexionante por medio de las normas AGMA para posteriormente aplicar un software de diseo especializado para validar los resultados obtenidos y realizar diferentes estudios bajo condiciones distintas, y as poder establecer una comparacin entre los mtodos aplicados. Se presentan al final los resultados obtenidos y las conclusiones.

1. Introduccin

La ingeniera asistida por computadora (CAE) es el uso de software computacional para simular el desempeo de un sistema mecnico y as poder hacer mejoras a los diseo de los productos o bien apoyar la resolucin de problemas de ingeniera para una amplia gama de industrias. Esto incluye la simulacin, validacin y optimizacin de productos, procesos y herramientas de manufactura. Un proceso comn de CAE incluye como inicio un pre-procesado, solucin y post-procesado; en la primera fase, el diseador modela la geometra, la cinemtica y las propiedades fsicas del diseo, as como el ambiente en forma de cargas y restricciones aplicadas y en la ltima parte se presentan los resultados para su revisin. Las aplicaciones de CAE conforman una gran variedad de disciplinas y fenmenos de ingeniera, las cuales incluyen:

2. Mtodo de esfuerzo flexionante aplicando normas AGMA.

Existen dos modos de falla principales que afectan a los dientes de los engranes rectos: la fractura por fatiga debido a esfuerzos de flexin en la raz del diente y a la fatiga superficial sobre las superficies de los dientes (picadura), por lo que para su estudio y diseo los fabricantes han tomado como base las normas AGMA destacando la norma AGMA 2001-D04 Fundamental Rating Factors and Calculations Methods for Involute Spurs an Helical Gear Teeth (Factores fundamentales de capacidad y mtodos de clculo para dientes de engranes rectos y helicoidales de involuta), que

Asociacin Mexicana de Mecatrnica A.C.

35

Instituto Tecnolgico Superior de Puerto Vallarta

10 Congreso Nacional de Mecatrnica Noviembre 3 y 4, 2011. Puerto Vallarta, Jalisco.

presenta un mtodo terico para disear satisfactoriamente un sistema de engranaje recto o helicoidal de ejes paralelos. Las frmulas que presenta son aplicables para el anlisis por resistencia a la picadura o esfuerzo flexionante, condicionado por un conjuntos de factores de correccin empricos que afectan directamente el desarrollo de clculo. El uso y conocimiento de estos factores ha sido evaluado a travs de los aos por la experiencia acumulada en el diseo, manufactura y fabricacin de unidades de engranajes. Con el tiempo estos factores se han ido perfeccionando considerando tambin factores geomtricos que se presentan para su aplicacin en la norma AGMA 908-B89 Geometry Factors for Determining the Pitting Resistance and Bending Strength of Spur, Helical and Herringbone Gear Teeth (Factores geomtricos para determinar la resistencia a la picadura y a la flexin de dientes de engranes rectos, helicoidales y en espina de pescado) complementando as todo un procedimiento; la nica limitante, y como la misma norma lo menciona es el hecho de que su uso se recomienda solamente para personal con amplia experiencia en el rea de diseo mecnico y con la capacidad y criterio suficiente para determinar los factores, entendindose que no es recomendable para principiantes ni pblico en general. El presente trabajo se inici tomando como base un sistema de transmisin por engranes rectos con los siguientes datos: Entrada: Motor trifsico 1750 rpm, P= 20 Hp, NEMA A. Salida: Sistema transportador 670 rpm Velocidad de rotacin n1=1750 rpm. Nmero de dientes del pin Np= 21. Nmero de dientes del engrane Ng= 55. Paso diametral Pd=10. Nmero de calidad AGMA Q=8. ngulo de presin =20. Perforacin= 3/8 Para los datos complementarios se toma como base la norma AGMA 1012-F90 Gear Nomenclature, Definitions of Terms with Symbols (Nomenclatura de engranes, definiciones de trminos con smbolos). Ancho de la cara del diente: (1) Dimetro de paso del pin: (2)

Velocidad en la lnea de paso: =

= 962.11 /

(3)

Carga tangencial: =

= 686

(4)

Carga radial: = tan = 250 Carga total: (6) (5)

De acuerdo a la norma AGMA 2001-D-04 en el apartado 5.2 Bending strength la frmula fundamental para calcular los esfuerzos de flexin en los dientes de un engrane recto es:

(7)

En donde: b= Esfuerzo flexionante lb/in2 Ko= Factor de sobrecarga. Kv= Factor dinmico. Ks= Factor de tamao. Km= Factor de distribucin de sobrecarga. KB= Factor de espesor de aro. J= Factor geomtrico a la flexin del diente. La frmula 7 est basada en la Ecuacin de Lewis partiendo del principio de que un diente de engrane recto se puede estudiar como una viga en voladizo, pero se han agregado factores adicionales K que son modificadores empricos para tomar en consideracin diversas condiciones de operacin, an as, el trabajo de Lewis y de muchos otros sigue siendo la base. Las consideraciones de acuerdo a AGMA son: Factor de sobrecarga (AGMA 2001-D-04, 9. Overload Factor Ko): Para definir el factor de debe realizar un anlisis cuidadoso de las condiciones reales por lo que la norma no contiene valores precisos para Ko; muchas industrias han establecido valores adecuados con base a su

Asociacin Mexicana de Mecatrnica A.C.

36

Instituto Tecnolgico Superior de Puerto Vallarta

10 Congreso Nacional de Mecatrnica Noviembre 3 y 4, 2011. Puerto Vallarta, Jalisco.

experiencia tomando como base la fuente de potencia y la mquina impulsada en conjunto, para nuestro caso se recomienda Ko=1.0 considerando una mquina impulsora de impacto moderado con una mquina impulsada de trabajo uniforme. Factor dinmico (AGMA 2001-D-04, 8.3.2 Calculating Kv): El factor toma en consideracin bsicamente cargas por vibracin generadas internamente por impactos de diente contra diente y el nmero de calidad AGMA; realizando los clculos que nos indica la norma definimos que Kv=1.19. Factor de tamao (AGMA 2001-D-04 20.1, 20.2 Size Factor Ks): Considera las no uniformidades en la forma del diente tales como su espesor, altura y rea de esfuerzo; la norma indica que se puede suponer que Ks=1.0 para la mayora de los engranes. Factor de distribucin de carga (AGMA 2001-D-04, 15. Load Distribution Factor Km): Su determinacin se basa en muchas variables de diseo de los engranes por lo que su determinacin ha sido a base de procesos experimentales, AGMA considera la proporcin del pin y el alineamiento tomando como principio el ancho de la cara del diente y el dimetro del pin; para nuestro caso Km=1.17. Factor de espesor de aro (AGMA 2001-D04, Annex B Rim Thickness Factor KB): Este factor recientemente fue agregado por AGMA a fin de considerar que si la orilla del engrane es muy delgada, sta se puede deformar y causar que el punto de esfuerzo mximo se mueva; se toma como referencia el espesor del aro debajo del diente y su profundidad total, para nuestro estudio, KB= 1.0. Factor geomtrico del espesor del diente (AGMA 908-B89 5. Bending Strength Geometry Factor J): Este factor se calcula a partir de un algoritmo complicado definido en la norma y vara segn el nmero de dientes del pin y del engrane y slo se da para un rango de combinaciones; basndonos en las tablas de la norma con Np=21 y Ng=55, =20 considerando la carga en la parte ms alta del diente tenemos que J=0.34. Sustituyendo todos estos valores en la frmula 7:

. .. .

El esfuerzo de flexin de acuerdo a la norma AGMA es: = 23.47 (9)

Para la seleccin del material se consider un acero 4340R que es un acero al Cr-Ni-Mo recocido de alta templabilidad adecuado para flechas y engranes de alta ductilidad y resistencia al choque; sus caractersticas son: Resistencia a la fluencia Sy= 68 ksi Ductilidad (porcentaje de elongacin en 2 in) = 22 Dureza Brinell = 217 HB

Por lo que el factor de seguridad de acuerdo Mott [4] es: . . =

= 2.90

(10)

Que es un valor adecuado si tomamos en cuenta que en el rango de 2.5-4.0 es apropiado para el diseo de estructuras estticas o elementos de mquinas bajo cargas dinmicas con incertidumbre acerca de las cargas, propiedades de los materiales, anlisis de esfuerzos o el ambiente [4].

3. Ingeniera Asistida por Computadora (CAE).

Los software de diseo tienen la capacidad para el anlisis de esfuerzo, dinmica de componentes y ensambles utilizando el mtodo del elemento finito. El mtodo del elemento finito (MEF) es una herramienta poderosa para el anlisis no slo de esfuerzos, tambin es utilizada en estudios de deformacin, flujos de calor, de fluidos y magntico por mencionar algunos, que aprovechando el avance en la tecnologa de las computadoras y de los sistemas CAD se pueden modelar problemas complejos con mucha facilidad. Son muchos los software de Ingeniera Asistida por Computadora (CAE) que actualmente lo usan, destacando SolidWorks Simulation from Dassault Systemes SolidWorks Corp. como uno de los ms completos y sofisticados paquetes de anlisis de elementos finitos disponibles en el mercado. El MEF es una tcnica numrica para analizar diseos de ingeniera, aceptado como el mtodo de anlisis estndar debido a su generalidad y compatibilidad para ser implementado en

= 686 1.01.191.0

(8)

Asociacin Mexicana de Mecatrnica A.C.

37

Instituto Tecnolgico Superior de Puerto Vallarta

10 Congreso Nacional de Mecatrnica Noviembre 3 y 4, 2011. Puerto Vallarta, Jalisco.

computadoras; el mtodo divide el proceso en numerosas piezas pequeas de formas simples llamadas elementos que reemplazan eficazmente un problema complejo por muchos problemas simples que deben ser resueltos en forma simultnea, los elementos comparten puntos comunes denominados nodos y al proceso de divisin del modelo en pequeas piezas se denomina mallado. El comportamiento de cada elemento es bien conocido bajo todas las situaciones de soporte y carga posibles por lo que la cada nodo se describe a detalle por un cierto nmero de parmetros, segn el tipo de anlisis o del elemento utilizado. El software formula las ecuaciones que rigen el comportamiento de cada elemento teniendo en cuenta su conectividad con los dems elementos. Estas ecuaciones hacen referencia a la respuesta de cargas, restricciones y propiedades del material conocidas, a continuacin, el programa organiza las ecuaciones en un conjunto mayor de ecuaciones algebraicas simultneas y resuelve las desconocidas. En el anlisis de tensin, por ejemplo, el solver encuentra los desplazamientos en cada nodo y, posteriormente, el programa calcula las deformaciones unitarias y finalmente las tensiones. Siguiendo el procedimiento, el primer paso es modelar la pieza y agregar restricciones y las cargas tangencial y radial, la figura 1 nos muestra el modelado en 3D del engrane bajo estudio.

El siguiente paso es agregar las restricciones y las cargas correspondientes como se indica en la figura 2.

Figura 2 Aplicacin de restricciones y cargas.

La figura 3 muestra el mallado.

Figura 3 Mallado de la pieza.

Y por ltimo se ejecuta el estudio seleccionando un acero AISI 4340 recocido (vase figura 4).

Figura 1 Modelado del engrane en 3D

Asociacin Mexicana de Mecatrnica A.C.

38

Instituto Tecnolgico Superior de Puerto Vallarta

10 Congreso Nacional de Mecatrnica Noviembre 3 y 4, 2011. Puerto Vallarta, Jalisco.

Figura 4 Resultado del anlisis

Figura 6 Perspectiva de diseo.

De acuerdo al anlisis por computadora el esfuerzo mximo de flexin es: b= 23.12 ksi (11)

La figura 7 nos indica el factor de seguridad calculado bajo las condiciones establecidas. F.S. = 2.95 (12)

Y se encuentra en la base del diente del engrane como se muestra en la figura 5.

Figura 7 Factor de Seguridad calculado.

Figura 5 Ubicacin del esfuerzo mximo.

4. Anlisis de resultados.

Observando detalladamente, vemos que el resultado obtenido bajo las normas AGMA es muy cercano al que se obtuvo aplicando el software de MEF; se realizan otros estudios con diferentes datos, obteniendo los resultados mostrados en la tabla 1.

La figura 6 nos indica la perspectiva del diseo, aqu observamos cmo es que el esfuerzo flexionante se va incrementando paulatinamente con respecto a la aplicacin de las cargas.

Asociacin Mexicana de Mecatrnica A.C.

39

Instituto Tecnolgico Superior de Puerto Vallarta

10 Congreso Nacional de Mecatrnica Noviembre 3 y 4, 2011. Puerto Vallarta, Jalisco.

Tabla 1. Resultados obtenidos del anlisis de esfuerzos de diversos engranes rectos aplicando normas AGMA e Ingeniera Asistida por Computadora.

Referencias

[1] American Gear Manufacturers Association. Norma 1012-F90. Gear Nomenclature, Definitions of Terms with Symbols AGMA 1990. [2] American Gear Manufacturers Association Norma 2001-D-04 Fundamental Rating Factors and Calculations Methods for Involute Spurs an Helical Gear Teeth AGMA 2004. [3] American Gear Manufacturers Association Norma 908-B89 Geometry Factors for Determining the Pitting Resistance and Bending Strength of Spur, Helical and Herringbone Gear Teeth AGMA 1990. [4] Mott R., Diseo de Elementos de Mquinas Pearson Mxico 4 Edicin 2006. [5] Norton R., Diseo de Mquinas Pearson Mxico 1 Edicin 1999.

5. Conclusiones.

De acuerdo a los resultados obtenidos observamos que s es posible realizar un anlisis comparativo directo entre ambos mtodos para este caso de estudio ya que nos dan resultados similares. Las normas AGMA deben ser utilizadas preferentemente por un diseador con experiencia debido a los criterios que se deben tomar en cuenta para la determinacin de los factores de correccin. El mtodo del elemento finito es confiable siempre y cuando el diseador tenga conocimientos bsicos en su manejo y en el uso de un software de diseo de alto nivel. Se debe usar siempre el MEF cuando las normas AGMA no tengan un mtodo apropiado. Es importante recordar que el software nos muestra cmo sera el comportamiento del engrane sometido a dichas cargas y nos presenta resultados fsicos que simulan la realidad, pero cada diseador debe introducir sus propios criterios y utilizar las herramientas que considere correctas ya que el software realiza clculos y hace lo que se le pide, pero no toma decisiones.

[6] Shigley J., Mischke C. Diseo en Ingeniera Mecnica Mc Graw Hill 6 Edicin Mxico 2002. [7] Ugural A., Mechanical Design An Integrated Approach Mc Graw Hill 1a. Edicin USA 2003. [8] Gmez S., SolidWorks Simulation AlfaomegaRa-Ma Espaa 1. Edicin 2010. [9] Jensen C., Helsel J., Short D., Dibujo y diseo en Ingeniera Mc Graw Hill Mxico 6 Edicin 2004.

Asociacin Mexicana de Mecatrnica A.C.

40

Instituto Tecnolgico Superior de Puerto Vallarta

Das könnte Ihnen auch gefallen

- Metal DesplegadoDokument1 SeiteMetal DesplegadoFelipe VargasNoch keine Bewertungen

- Metal DesplegadoDokument1 SeiteMetal DesplegadoFelipe VargasNoch keine Bewertungen

- Metal DesplegadoDokument1 SeiteMetal DesplegadoFelipe VargasNoch keine Bewertungen

- Metralleta 3Dokument6 SeitenMetralleta 3Felipe VargasNoch keine Bewertungen

- Proceso de Utecam-InscripcionDokument1 SeiteProceso de Utecam-InscripcionFelipe VargasNoch keine Bewertungen

- Diagramas de FlujoDokument11 SeitenDiagramas de FlujoFelipe VargasNoch keine Bewertungen

- Ejercicios de Algoritmos y Diagrarmas de Flujo ResueltosDokument21 SeitenEjercicios de Algoritmos y Diagrarmas de Flujo Resueltosposdeley75% (8)

- TuercaDokument6 SeitenTuercaFelipe VargasNoch keine Bewertungen

- InfonavitDokument4 SeitenInfonavitFelipe VargasNoch keine Bewertungen

- Muestra de BiodiéselDokument7 SeitenMuestra de BiodiéselFelipe VargasNoch keine Bewertungen

- Libro Teoría Social PDFDokument146 SeitenLibro Teoría Social PDFNachoNoch keine Bewertungen

- Ciclo de DieselDokument10 SeitenCiclo de DieselEver PadillaNoch keine Bewertungen

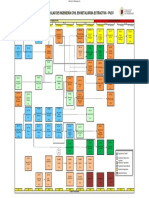

- Malla IMDokument1 SeiteMalla IMAshley JacksonNoch keine Bewertungen

- Diapositivas. Instrumentos Políticos y Legales PDFDokument64 SeitenDiapositivas. Instrumentos Políticos y Legales PDFJohana Vasquez QuinteroNoch keine Bewertungen

- Actividad 13.1 - Comandos LinuxDokument3 SeitenActividad 13.1 - Comandos LinuxAlonso MarcosNoch keine Bewertungen

- Arequipa HistoriaDokument4 SeitenArequipa Historiamily125100% (1)

- Reporte de Práctica No.1 PirolisisDokument3 SeitenReporte de Práctica No.1 PirolisisRodrigo ViguerasNoch keine Bewertungen

- Metodologias SIL-SIS-1-184 PDFDokument184 SeitenMetodologias SIL-SIS-1-184 PDFENRIQUE BELLONoch keine Bewertungen

- Entrega 2 Planificación de AbordajeDokument4 SeitenEntrega 2 Planificación de AbordajeSilvana Alejandra SanhuezaNoch keine Bewertungen

- Técnico en Administración de Empresas - Mención Contabilidad y FinanzasDokument2 SeitenTécnico en Administración de Empresas - Mención Contabilidad y Finanzasjonathan bascuñan sanchezNoch keine Bewertungen

- Cap II. Importancia de La FlexibilidadDokument54 SeitenCap II. Importancia de La Flexibilidadivancattoni98Noch keine Bewertungen

- Lineamientos Extraordinario Corto - 2023-1Dokument6 SeitenLineamientos Extraordinario Corto - 2023-1MARCONY JOSUE BORJA NAVARRONoch keine Bewertungen

- Flor Cecilia Lozano Espinoza EncuestaDokument5 SeitenFlor Cecilia Lozano Espinoza Encuestaapi-515549723Noch keine Bewertungen

- Examen - (AAB02) Cuestionario 3 - Diagnostique La Planificación Del Proceso de Venta Del Servicio de TransporteDokument4 SeitenExamen - (AAB02) Cuestionario 3 - Diagnostique La Planificación Del Proceso de Venta Del Servicio de TransporteKenia Del PezoNoch keine Bewertungen

- Costo de Exportación FOB - FCADokument5 SeitenCosto de Exportación FOB - FCADeisy QuintanaNoch keine Bewertungen

- Guia de Estudio Final de Seleccion de PersonalDokument132 SeitenGuia de Estudio Final de Seleccion de PersonalFabianBenitezNoch keine Bewertungen

- Municipios de GuatemalaDokument60 SeitenMunicipios de GuatemalapamelaNoch keine Bewertungen

- Presentacion Clase II Esqueletica TTO Temprano IIIDokument65 SeitenPresentacion Clase II Esqueletica TTO Temprano IIIDiana constanza Borrero zamudioNoch keine Bewertungen

- Fase 2 Estructura AbanicoDokument10 SeitenFase 2 Estructura Abanicoconstain1989Noch keine Bewertungen

- 2 Parcial-Tarea 2-Grupo IiDokument27 Seiten2 Parcial-Tarea 2-Grupo IiJordy Paul Segura OrtizNoch keine Bewertungen

- Proyecto ArquitectonicoDokument26 SeitenProyecto ArquitectonicoOMW 2FUBNoch keine Bewertungen

- Habilidades motricesDokument3 SeitenHabilidades motricesLuci FloresNoch keine Bewertungen

- La Web 3.0Dokument13 SeitenLa Web 3.0Carlota JonesNoch keine Bewertungen

- Silabus de Sistemas Dinamicos PERUDokument5 SeitenSilabus de Sistemas Dinamicos PERUJoel Jonathan AlvarezNoch keine Bewertungen

- GAD Municipal San Pedro de Huaca licita repuestos vehículosDokument6 SeitenGAD Municipal San Pedro de Huaca licita repuestos vehículosAlexander AnguloNoch keine Bewertungen

- Generación de enlaces C=C mediante síntesis de alquenosDokument44 SeitenGeneración de enlaces C=C mediante síntesis de alquenosJuan Camilo Lopez CajasNoch keine Bewertungen

- Reinvención de discoteca INKA TEAM como restobarDokument2 SeitenReinvención de discoteca INKA TEAM como restobarRONALD ZUNIGA CCONCHOYNoch keine Bewertungen

- ANEXO PROGRAMAS DE ESTUDIO (Fase 2)Dokument14 SeitenANEXO PROGRAMAS DE ESTUDIO (Fase 2)Intermedioscr100% (1)

- 7° Lectura 1.2-Habilidades, Competencias y ActitudDokument2 Seiten7° Lectura 1.2-Habilidades, Competencias y ActitudLUIS ABRAHAM MEJIA GALVEZNoch keine Bewertungen

- Plazade CaymaDokument4 SeitenPlazade CaymaMaque Cruz100% (1)