Beruflich Dokumente

Kultur Dokumente

POLIAMIDA Proyecto 1

Hochgeladen von

alicita555Originalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

POLIAMIDA Proyecto 1

Hochgeladen von

alicita555Copyright:

Verfügbare Formate

POLIAMIDAS 1.-GENERALIDADES Un grupo importante de polmeros, que incluye tanto materiales naturales como sintticos, es el de las poliamidas.

La caracterstica qumica mas importante de esta familia de polmeros es la presencia en la cadena principal de grupos amidas (-NH-CO-). Este grupo es capaz de formar puentes de hidrogeno que promueven fuertes interacciones intermoleculares o intramolerculares que condicionaran principalmente la estructura del polmero. La mayor parte de las poliamidas son semicristales, presentando zonas de un orden elevado, parte cristalina, zonas poco ordenadas, fase amorfa. Los nylons presentan un grado de cristalinidad de alrededor de 40%. La capacidad de formar puentes de hidrogeno es el factor determinante por el cual se puede explicar la estructura cristalina de los nylons.

El nylon es uno de los polmeros mas utilizados. Es una fibra textil elstica y resistente, no le ataca la polilla, no precisa planchado y se utiliza en la confeccin de las medias, telas y tejidos, etc. El nylon moldeado se utiliza como material duro en la fabricacin de diversos utensilios, como mangos de cepillos, peines, etc. 2.-CLASIFICACION Las poliamidas pueden ser naturales o sintticas y dentro de cada uno de estos grupos se pueden establecer diferentes tipos dependiendo de su composicin:

De acuerdo a la ciencia de estudio nos centraremos en analizar a las poliamidas sintticas.

3.- SINTESIS Y PROCESOS 3.1.-SINTESIS DEL NYLON 6,6 El nylon 6,6 se obtiene por medio de una polimerizacin por condensacin o tambin llamada de crecimiento por etapas. Esta polimerizacin consiste en reacciones en las que cada enlace en el polmero se forma de manera independiente de los otros. La mayora de los polmeros que crecen en etapas se producen mediante la reaccin de dos rectivos bifuncionales. El nylon 6,6 se fabrica por la reaccin del acido adipico de seis tomos de carbono con la hexametilendiamina de seis carbonos. Cuando se mezclan estos dos reactivos, tiene lugar una reaccin de transferencia de protones que da lugar a un solido blanco denominado sal de Nylon. Cuando esta se calienta a 250 C, se elimina agua en forma gaseosa y se obtiene Nylon fundido. El nylon fundido se moldea a su forma solida o se extrude a travs de un hilador para obtener una fibra.

Produccin de los monmeros El acido adipico se produce por una oxidacin catalizada en dos etapas de ciclohexano. La primera reaccin es una oxidacin con aire y se lleva a cabo en presencia de naftenato de cobalto como catalizador. El segundo paso es catalizado por nitrato de manganeso y el agente oxidante es acido ntrico. La reaccin global tiene un rendimiento de entre 95 y 97%.

El proceso comercial de manufactura de la hexametilendiamana consiste en la hidrogenacin de adiponitrilo. Es un proceso continuo en fase liquida que usualmente se conduce a 75C y 3 MPa de presin en presencia de cromo conteniendo catalizador niquel Raney e hidrxido de sodio acuoso.

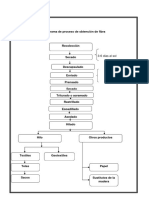

Produccin discontinua en autoclaves La reaccin entre el acido adipico y la hexametilendiamina produce adipato de hexametilendiamonio, comnmente llamado sal de Nylon. Es esencial que los dos intermediarios estn presentes en proporcin equimolar si se desea producir un polmero con formacin de fibras de alta calidad. Esto se logra por la recristalizacin de la sal de Nylon antes de la polimerizacin. A continuacin se detalla el diagrama de procesos del hilado de Nylon, usando un proceso discontinuo. Aun hoy es el proceso mas usado. La solucin acuosa de la sal de Nylon se produce en una autoclave en el nivel superior de la fabrica, y los materiales se mueven por gravedad a travs de varios pasos. El adipato de hexametilendiamonio para a un evaporador en el nivel superior y se concentra. Se agrega acido actico como carga al evaporador para estabilizar la longitud de cadena. Luego de la evaporacin, la solucin salina fluye hacia autoclaves encamisados equipados con serpentines internos y calentados por vapor dowtherm. Aqu se remueve el resto del agua, se agrega una dispersin de TIO2, y se lleva acabo la polimerizacin.

Luego de que se completa la polimerizacin, el polmero viscoso fundido es forzado a salir por el fondo hacia una rueda de moldeo por medio de nitrgeno especialmente purificado de entre 175 y 354 kpa. Cada lote de 900 kg es extruido tan rpido como sea posible para minimizar diferencias debido al tratamiento termal del polmero. Una cinta de polmero de aproximadamente 30 cm de ancho y 6 mm de espesor pasa por un tambor de moldeo de 1,8m. se rocia agua en la parte interior y de esta manera se endurece la parte de debajo de la cinta. La parte exterior se refrigera por medio de aire y agua. Las cintas se cortan en pedacitos, o escamas, antes de ser mezclados. Se

mezclan dos o mas lotes para mejorar la uniformidad de la alimentacin de la maquina de hilar. Los mezcladores se vacian hacia tolvas de un monorriel que brinda el area de hilado. Una unidad de hilado tpica esta compuesta por un recipiente de metal rodeado por una camisa calentada por vapor dowthem que mantiene la temperatura del recipiente por encima del punto de fusin del nylon(263C). se toman medidas especiales para mantener la hiladora libre de oxigeno (inertizado con nitrgeno gaseoso). A medida que las escamas de nylon entran al recipiente chocan una rejilla, donde funden y fluyen a travs de la cmara de fundicin. En lugar de rejillas, tambien pueden usarse tornillos fusores para fundir las escamas. El polmero fundido pasa a travs de los agujeros de esta cmara hacia bombas de engranajes. Estas los llevan hacia un filtro de arena, que es seguido por pantallas y una placa de hileras. Los filamentos se solidifican mediante aire en una chimenea refrigerante y pasan en una haz a travs de una cmara de humidificacin por vapor, donde el contenido de humedad es llevado al equilibrio para estabilizar la longitud del polmero hilado. Esto es un problema luego del estirado. Luego de la lubricacin sobre un rodillo, el hilado es estirado hasta el grado deseado mediante el pasaje a travs de un sistema de rodillo de velocidad diferencial. Aqu se desarrolla la fuerza y la elasticidad caractersticas del Nylon, debido a que las molculas se orientan a partir de su arreglo aleatorio. El estirado puede ser entre 3 a 6 veces de la longitud inicial, dependiendo de las propiedades mecanicas deseadas, siendo mas fuerte cuando mayor es la orientacin por estirado. Luego, el filamento de nylon es transportado a varios fabricantes para su procesamiento.

Produccin contina Las instalaciones industriales de policondensacion continua de PA66 conocidas en la actualidad se encuentran principalmente en Dupont. De acuerdo al esquema que se detalla posteriormente, la solucin de la sal de Nylon, al 60% se procesa de tal manera que es impulsada por una bomba de tipo doble piston (2) a presiones entre 20 y 28 bar a travs de un precalentador (3) que es calentado por vapor agotado del recipiente de policondensacion. Luego esta solucin caliente es

llevada al reactor de policondensacion (4) que esta calentado entre 204 y 270C mediante una camisa en 3 etapas. De esta manera la temperatura de la solucin se incrementa hasta 230C a una presin de 18.5 bar. El reactor se encuentra seccionado mediante un nmero de mamparas, de tal manera que cada compartimento tiene una salida individual de vapor. El precondensado se remueve por el sumidero del fondo del reactor mediante una bomba de extrusin (6) y se lleva a un descompresor (flasher) que ha sido calentado a 290C, saliendo de este a 1 bar de presin. Previo al ingreso al flasher, se le agrega agente opacante(8) (para eliminar el, ilustre generalmente TiO2) mediante una bomba de dosificacin(9). El prepolimerizado fluye luego a travs de tuberas hacia un evaporador de discos (finalizador) o un evaporador de pared en espiral, en donde se evaporan los ltimas trazas de agua y el policondensado alcanza una temperatura de entre 275 y 280C. La bomba de extrusin (15) impulsa al material a travs de una tubera polimerica (16) hacia los cabezales de extrusin individuales.

Es un proceso continuo, la primera etapa involucra una evaporacin/reaccin que controla la perdida de agua para formar un prepolmero y minimizar las perdidas de diamina. Ocurre mas reacciones en etapas subsiguientes realizados en equipos de evaporacin controlados conocidos como separadores y flashers. La masa molecular deseada y el contenido de agua se obtienen en un finalizador. Otra figura explicativa del proceso continuo se detalla a continuacin.

Propiedades Fortaleza La propiedad ms destacable del nylon es su fortaleza y elasticidad. La tenacidad varia desde 8.84.3 gpd (gramos por denier) con una elongacin a la rotura que varia entre 18-45%. La fortaleza del nylon hmedo entre 80-90% su fortaleza en seco y la elongacin a la rotura aumenta entre 530% cuando esta hmedo. Densidad: 1.14g/cm3 Recuperacin elstica Cuando el hilado de nylon se estira 1, 2 y 4% con una carga de 0.25gpd por 30 segundos y luego se libera, la recuperacin luego de 60 segundos es 30, 63 y 73% respectivamente. Retencin de humedad El nylon retiene cerca del 4% de humedad a una humedad relativa del 65% y a 21C Accin de la luz Como otras fibras, el nylon se degrada y se debilita cuando se lo Apariencia El nylon tiene un tono mate y es semiopaco antes del estirado en frio, pero luego de la orientacin su lustre aumenta en gran medida. La opacidad se realiza por el agregado de TiO2 a la mezcla de polimerizacin. Accin del calor El Nylon se funde a 262 C en una atmosfera de nitrgeno y a250 C. Cuando se utiliza una plancha muy caliente para planchar las prendas de nylon, se puede pegar o incluso fundirse. Por lo tanto, la plancha no se debe hacer por encima delos 180 C . Propiedades qumicas El Nylon es extremadamente estable desde el punto de vista qumico. Por ejemplo, no lo afectan los solventes de limpieza secos, los alcoholes, los aldehdos, las cetonas, los teres, los hidrocarburos, los hidrocarburos clorados, los jabones y los detergentes sintticos e incluso el agua de mar. Tambin tiene una estabilidad notable frente a lcalis. Propiedades biolgicas El Nylon no es nutriente para los hongos o bacterias y no es comido por las larvas de las polillas. Es inofensivo para la piel humana. expone a la luz.

Usos: fibras de alfombras, prendas de vestir, bolsas de aire, cuerdas , cintas transportadoras, mangueras. 3.2.-SINTESIS NYLON 6 Tambin se pueden obtener Nylon a partir de un solo monmero que tenga un grupo amino en un extremo y un grupo acido en el otro. Este es el caso del Nylon 6, obtenido a partir de un aminocido de 6 carbonos: acido 6-aminohexanoico. Esta sntesis comienza a partir de la ecaprolactama. Cuando se calienta la e-caprolactama con una pequea cantidad de agua (5-10%), parte de la e-caprolactama se hidroliza y forma el aminocido libre. Si se continua calentando se condensa y polimeriza a Nylon 6 fundido. El Nylon 6 (tambin llamado perln) se utiliza para la obtencin de fibras flexibles y fuertes para cordeles, cuerdas de guitarra y nervios de los neumticos de las ruedas de los coches.

Produccin del monmero El proceso mas utilizado comienza con fenol obtenido a partir de la carbonizacin de carbn.

El primer paso es la hidrogenacin cataltica de fenol a temperaturas de alrededor de 200C para dar ciclohexanol. Luego se realiza una deshidratacin parcial de ciclohexanol a ciclohexanona por medio de catalizador de zinc granulado. Tambin es posible trabajar en estado liquido con acido

crmico o en fase gaseosa con aire y pequeas partculas de plata como catalizador. Posteriormente se realiza una reaccin con sulfato acido de hidroxilamina que permite obtener ciclohexanonoxima. Esta en acido sulfrico concentrado sufre una transposicin de Beckmann para dar finalmente caprolactama. La solucin de acida debe neutralizarse con amoniaco o bisulfato de amonio. La caprolactama se separara en forma de una capa aceitosa por encima de la solucin de sulfato y posteriormente debe ser purificado por medio 2 destilaciones de vacio. Proceso industrial La mayor parte de los productores de PA 6 utilizan procesos continuos. El proceso continuo mas importante es el proceso de tubo VK(Vereinfacht Kontinuierlich = continuo simplificado) y fue desarrollado por BASF en Alemania. Consiste en un reactor tubular vertical que opera a presin atmosfrica. En la parte superior ocurre la prepolimerizacion y el calentamiento y el polmero propiamente dicho se forma en la seccin inferior. A continuacin se detalla una instalacin, donde el reactor tubo VK alimenta un peletizador seguido a una unidad de extraccin con agua.

El polmero de nylon 6, como mencionamos se produce por una polimerizacin continua de caprolactama fundida de alta pureza. La caprolactama se mezcla en un tanque con una cantidad controlada de agua, terminadores de cadena (ej. Acido actico), y otros aditivos como estabilizadores. Luego, la mezcla entra al reactor tubular, donde se calienta hasta 275C; luego de 24 hs, el polmero de nylon 6 es extruido en forma de hebras, que se cortan en pedacitos. Las fibras se producen mediante la alimentacin de los pedacitos a un fundidor, la resina fundida pasa a travs de hileras se dirige hacia un ducto de enfriamiento, donde el polmero solidifica en formas de fibras, que son sacados de ducto por medio de un tambor. Las fibras son estiradas ligeramente y humedecidas con agentes antiestticos y lubricantes y colectadas sobre una bobina. Luego de un dia, las fibras se estiran. Para producir un hilado las fibras se enrollan sobre un tubo.

En el reactor tubular VK consiste en varias zonas diferentes, donde la temperatura es controlada y medida independientemente. Una representacin esquematica de las 5 zonas se muestra en la figura. La alimentacin es caprolactama fundida, agua y acido mono o di funcional (por lo general acido actico), que se introducen por medio de nitrgeno en la cima de la columna. El nitrgeno purgado se hace escapar por el sello de agua que esta localizado en la parte superior del reactor. La mezcla reaccionante llena todo el tubo y se calienta en la zona 1 mientras pasa a travs de un intercambiador de calor 1 hacia una temperatura de cerca de 240C. Despues de eso (arriba y debajo de la zona III) la mezcla fundida se calienta por encamisados y ocurren reacciones exotrmicas. La temperatura de la masa reaccionante se incrementa gradualmente desde la parte superior hacia la zona media hasta un punto de mxima temperatura (Th) donde la temperatura ronda entre 260-270C. Luego, la temperatura baja a 240-250C gracias a otro intercambiador de calor y se estabiliza cerca del fondo de la columna usando una camisa de temperatura. Los productos, el polmero y monmero sin reaccionar, salen por debajo del reactor. Propiedades El nylon 6 tiene algunas ventajas respecto a nylon 6,6. Primero, la sntesis de caprolactama es mas sencilla que la de hexametilendiamina y la de acido adipico. Adems, es ms econmico hacer nylon 6 que nylon 6,6. Segundo, el nylon 6 tiene mayor afinidad por los colorantes cidos que el nylon 6,6.

Propiedades mecanicas Densidad: 1,14g/cm3 Tenacidad: seco=4.2-5.8 gpd, Humedo=4.0-5.3 gpd Elongacin a la rotura seco=24-40%, Humedo=28-43% Recuperacin elstica al 4% de extensin = 100% Retencin de humedad = 4% (debido a su baja retencin a la humedad, se seca rpidamente) Punto de fusin = 215C (nylon 66-250C) Es mas dbil frente a al exposicin a la luz. Propiedades qumicas 1. Es resistente a la mayora de los compuestos organicos como benceno, cloroformo, acetona, esteres, eteres, etc. 2. Se disuelve en fenol, cresol y acidos minerales fuertes. 3. Buena resistencia frente a lcalis 4. Resistentes a acidos inorgnicos Las fibras, con superficies suaves y no presenta marcas. Son uniformes en dimetro y presentan seccin ras con cilindro transversal redonda. Usos: Manufactura de cuerdas de neumticos, lneas de pesca, hilos, filamentos, redes, cuerdas para instrumentos (guitarras, violines, violas, violonchelos), medias, prendas de vestir, marcos de armas.

3.3.-KEVLAR

Das könnte Ihnen auch gefallen

- Blavatsky, Helena - Isis Sin Velo (Completo)Dokument886 SeitenBlavatsky, Helena - Isis Sin Velo (Completo)Emir Asad100% (2)

- Príncipe de Paz Manual de UjieresDokument15 SeitenPríncipe de Paz Manual de UjieresPríncipe De Paz IglesiaNoch keine Bewertungen

- Unidad 2. MAQUINADO. Extrusión. Esquema y Análisis Del Proceso. PDFDokument92 SeitenUnidad 2. MAQUINADO. Extrusión. Esquema y Análisis Del Proceso. PDFAngelo AragonNoch keine Bewertungen

- FO-UBP-08 Formulario de Registro de DistribuidoraDokument1 SeiteFO-UBP-08 Formulario de Registro de Distribuidorawlay2627gmailcom20% (5)

- INYECCION de PlasticosDokument10 SeitenINYECCION de PlasticosGabriel MamaniNoch keine Bewertungen

- "La Miseria en Bogotá" Miguel SamperDokument96 Seiten"La Miseria en Bogotá" Miguel SampermafecitapoloNoch keine Bewertungen

- ACTORES POLÍTICOS. Klaus Peter JappDokument30 SeitenACTORES POLÍTICOS. Klaus Peter JappGary GoachNoch keine Bewertungen

- Control de Lectura La OdiseaDokument3 SeitenControl de Lectura La Odiseacamilo_jeraldo_1Noch keine Bewertungen

- MuflaDokument3 SeitenMuflaElvis Elias Roja VelaNoch keine Bewertungen

- Test AEI y Programa ECOSDokument14 SeitenTest AEI y Programa ECOSDesde Adentro Una Mirada Diferente50% (2)

- Vaciado y Tape Casting CeramicosDokument6 SeitenVaciado y Tape Casting CeramicosIvan LopezNoch keine Bewertungen

- Informe Segunda ColadaDokument4 SeitenInforme Segunda ColadaLuis Alberto ChávezNoch keine Bewertungen

- Abrasion - Erosion - Cavitacion - CorrosionDokument39 SeitenAbrasion - Erosion - Cavitacion - CorrosionMckenley CoronelNoch keine Bewertungen

- Etiquetas EcologicasDokument11 SeitenEtiquetas EcologicasAndres CumbajinNoch keine Bewertungen

- Manuel EstandarDokument246 SeitenManuel EstandarralexmlNoch keine Bewertungen

- Estudios de Casos y ActividadesDokument6 SeitenEstudios de Casos y Actividadesfarides franco ospinoNoch keine Bewertungen

- Deposición Física A Partir de La Fase VaporDokument2 SeitenDeposición Física A Partir de La Fase Vaporjlhyl100% (2)

- Propuesta de Implementación de Un Sistema de GestiónDokument13 SeitenPropuesta de Implementación de Un Sistema de GestiónStephany AlmonteNoch keine Bewertungen

- 971Dokument101 Seiten971Yanet LastraNoch keine Bewertungen

- Informe de Dureza y TracciónDokument28 SeitenInforme de Dureza y TracciónAsh-lee Cuyubamba CainicelaNoch keine Bewertungen

- La Norma Ohsas 18001Dokument24 SeitenLa Norma Ohsas 18001oscar MondragonNoch keine Bewertungen

- Colombia 4 PDFDokument126 SeitenColombia 4 PDFFabricio Licla SolierNoch keine Bewertungen

- Ensayo de TermofluenciaDokument10 SeitenEnsayo de TermofluenciaBrandonBetancourthNoch keine Bewertungen

- Las 3 RDokument5 SeitenLas 3 RGerman Mario Mamani MamaniNoch keine Bewertungen

- Diseño de RiserDokument10 SeitenDiseño de RiseralexNoch keine Bewertungen

- La Clasificación Unificada de Suelos USCS Mediante Visual Basic para Excel - Enrique Montalar PDFDokument12 SeitenLa Clasificación Unificada de Suelos USCS Mediante Visual Basic para Excel - Enrique Montalar PDFJorge CastelonNoch keine Bewertungen

- Proyecto Palas de HéliceDokument29 SeitenProyecto Palas de HéliceGuillermo BlancoNoch keine Bewertungen

- Resumen Ejecutivo de La Mina Barreno de ArequipaDokument40 SeitenResumen Ejecutivo de La Mina Barreno de ArequipaWinston Curo Quispe100% (1)

- Ensayo Dureza RockwellDokument3 SeitenEnsayo Dureza RockwellGilberto Andrés JuradoNoch keine Bewertungen

- Manual de Horno InduccionDokument8 SeitenManual de Horno InduccionjgutierrezpNoch keine Bewertungen

- Intrucciones Con Pavonado en FrioDokument2 SeitenIntrucciones Con Pavonado en FrioHumberto Morales MorenoNoch keine Bewertungen

- Hierro GrisDokument9 SeitenHierro GrisJc Rl100% (1)

- ABS y SAN Aditivos PDFDokument2 SeitenABS y SAN Aditivos PDFAndres HINoch keine Bewertungen

- Proceso de Pavonado PDFDokument53 SeitenProceso de Pavonado PDFEdwin Huesca JuarezNoch keine Bewertungen

- Deposición Física y Química de VaporDokument8 SeitenDeposición Física y Química de VaporfernandafaundesNoch keine Bewertungen

- Ecuaciones Diferenciales - Sustituciones Diversas #2Dokument6 SeitenEcuaciones Diferenciales - Sustituciones Diversas #2Sofia MartinezNoch keine Bewertungen

- Ensayo de TermofluenciaDokument3 SeitenEnsayo de Termofluencialduran_63Noch keine Bewertungen

- Proceso de AnodizadoDokument5 SeitenProceso de AnodizadoJonathan Salazar RengifoNoch keine Bewertungen

- Microdureza y Aplicaciones - EspañolDokument36 SeitenMicrodureza y Aplicaciones - EspañolLuis Anthony Pulido ChavezNoch keine Bewertungen

- DislocacionesDokument4 SeitenDislocacionesJorge O'neill MerinoNoch keine Bewertungen

- Manual de Operacion de Horno de InduccionDokument8 SeitenManual de Operacion de Horno de InduccionjosemiguelzuNoch keine Bewertungen

- Diaframa Flujo MfiDokument6 SeitenDiaframa Flujo MfiDiana Gaviria MurilloNoch keine Bewertungen

- ESPECTROFOTOMETRIA Principio de La EspecDokument13 SeitenESPECTROFOTOMETRIA Principio de La EspecLoreneys Paternina ArnedoNoch keine Bewertungen

- Cuestionario #2 de CorrosionDokument8 SeitenCuestionario #2 de CorrosionGlen Jhonathan Cabosmalon ChecyaNoch keine Bewertungen

- Notas Induccion 2015 Ing. CivilDokument96 SeitenNotas Induccion 2015 Ing. CivilJesusficNoch keine Bewertungen

- Cuestionario Nórdico. Ergonomía en Español Cuestionario NórdicoDokument7 SeitenCuestionario Nórdico. Ergonomía en Español Cuestionario NórdicoRafael Lagunes100% (1)

- Horno de InduccionDokument0 SeitenHorno de InduccionJose Gabriel Lara PrietoNoch keine Bewertungen

- Economía Circular y El Medio AmbienteDokument10 SeitenEconomía Circular y El Medio Ambientelibia scarlet moctezuma navaNoch keine Bewertungen

- Corrosión UniformeDokument5 SeitenCorrosión UniformeJuan SilvaNoch keine Bewertungen

- 29 Colchones KomfortDokument22 Seiten29 Colchones KomfortSolo Por TiNoch keine Bewertungen

- Operaciones Fibras TextilesDokument4 SeitenOperaciones Fibras TextilesRick JaimesNoch keine Bewertungen

- 01 CATALOGO BELLOTA Herramienta Manual ConstruccionDokument83 Seiten01 CATALOGO BELLOTA Herramienta Manual ConstruccionPedro Antonio HerreraNoch keine Bewertungen

- Practica N°2 (Metales 1)Dokument8 SeitenPractica N°2 (Metales 1)RICHARD GONZALO YTO YTONoch keine Bewertungen

- ColadaDokument12 SeitenColadaLeonardo ReyesNoch keine Bewertungen

- Fundicion XDDokument29 SeitenFundicion XDJorge PardoNoch keine Bewertungen

- AnodizadoDokument3 SeitenAnodizadoIrene CuevasNoch keine Bewertungen

- Ensayo de Termofluencia Unidad 2 Tecnologia de Los MaterialesDokument7 SeitenEnsayo de Termofluencia Unidad 2 Tecnologia de Los MaterialesMaria Alejandra RNoch keine Bewertungen

- ALMACEN DE COLCHONES FinalDokument11 SeitenALMACEN DE COLCHONES FinalJuan LopezNoch keine Bewertungen

- Propiedades o Características de Los LubricantesDokument8 SeitenPropiedades o Características de Los LubricantesIris Rodriguez MilachayNoch keine Bewertungen

- 8 Colada Continua - Exposicion 1Dokument23 Seiten8 Colada Continua - Exposicion 1LuisCharrisNoch keine Bewertungen

- Ensayo de Tracción en MetalesDokument19 SeitenEnsayo de Tracción en MetalesJanio Bustillos AlvarezNoch keine Bewertungen

- Prueba de Impacto en PolimerosDokument3 SeitenPrueba de Impacto en PolimerosLuisMiRomeroNoch keine Bewertungen

- Corrosion UniformeDokument17 SeitenCorrosion UniformeJessenia Loor RomeroNoch keine Bewertungen

- Laboratorio 2Dokument36 SeitenLaboratorio 2Mayte Olenka Miranda BandaNoch keine Bewertungen

- ExtrusoresDokument27 SeitenExtrusoresedwinty2Noch keine Bewertungen

- Nylon (PA)Dokument17 SeitenNylon (PA)Cristian González Burzichelli100% (2)

- Nylon (PA)Dokument20 SeitenNylon (PA)Cristian González Burzichelli100% (4)

- El Dilema Individuo-GrupoDokument4 SeitenEl Dilema Individuo-GrupopezdciudadNoch keine Bewertungen

- Estudio Habitos y Valores Ores Tiendas de Barrio CaliDokument20 SeitenEstudio Habitos y Valores Ores Tiendas de Barrio CaliJulián Garcés DíazNoch keine Bewertungen

- Proy. Social PPT Sem 2 2021 - 5Dokument11 SeitenProy. Social PPT Sem 2 2021 - 5Luis Leo DomNoch keine Bewertungen

- Ppi Total.Dokument21 SeitenPpi Total.Luis AmbulayNoch keine Bewertungen

- Ficha Cap. 1 y 2 Del Libro EmprendedorDokument3 SeitenFicha Cap. 1 y 2 Del Libro EmprendedorHanna PrietoNoch keine Bewertungen

- Taller 1 Presion Grupo 1 SJ NaukaryDokument3 SeitenTaller 1 Presion Grupo 1 SJ Naukaryjoluvasi58819Noch keine Bewertungen

- Clase 3Dokument7 SeitenClase 3Gabriel IsazaNoch keine Bewertungen

- Armado Luminaria Semi PPPDDDFFFDokument1 SeiteArmado Luminaria Semi PPPDDDFFFAnderson ChamorroNoch keine Bewertungen

- Actividad Del Mòdulo V Henry La HozDokument6 SeitenActividad Del Mòdulo V Henry La HozHenry Michael La Hoz OzoriaNoch keine Bewertungen

- Acta de Inclusion Y Renuncia de Asociados CooperativaDokument8 SeitenActa de Inclusion Y Renuncia de Asociados CooperativaJean Morales100% (1)

- Ejercicios VPN y TirDokument4 SeitenEjercicios VPN y TirKarly GarciaNoch keine Bewertungen

- Formato Entrega Tarea EstudiantesDokument3 SeitenFormato Entrega Tarea EstudiantesJorge Alberto Moran SilvaNoch keine Bewertungen

- Italia 10Dokument2 SeitenItalia 10Nicolás Buriano MazzeiNoch keine Bewertungen

- Escala de MediciónDokument4 SeitenEscala de MediciónIvón CuevasNoch keine Bewertungen

- Proceso de Facturacion EmergenciaDokument12 SeitenProceso de Facturacion EmergenciaNATALI GABRIELA BAZAN POLONoch keine Bewertungen

- Ejercicio 12 Fecha NacimientoDokument4 SeitenEjercicio 12 Fecha Nacimientoapp meliusNoch keine Bewertungen

- Sweet and CoffeeDokument1 SeiteSweet and CoffeeAshley Arboleda100% (1)

- Ybyt 50 Caminos de SabiduriaDokument268 SeitenYbyt 50 Caminos de SabiduriaAlvaro Torres CaliNoch keine Bewertungen

- Plan Global LenguajeDokument6 SeitenPlan Global Lenguajejuariey1Noch keine Bewertungen

- Frases Muerte PDFDokument20 SeitenFrases Muerte PDFgrmryNoch keine Bewertungen

- Guia Sobre Educacion Sexual IntegralDokument31 SeitenGuia Sobre Educacion Sexual IntegralBakers HeavenargNoch keine Bewertungen

- Ser Felices Sin Ser PerfectosDokument10 SeitenSer Felices Sin Ser PerfectosEduardo FernandezNoch keine Bewertungen

- Los Juegos de Guerra PDFDokument8 SeitenLos Juegos de Guerra PDFJOHN FARLY SANCHEZ CANONoch keine Bewertungen