Beruflich Dokumente

Kultur Dokumente

Estudos Aços

Hochgeladen von

marpradoOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Estudos Aços

Hochgeladen von

marpradoCopyright:

Verfügbare Formate

Ao Carbono A composio da liga que confere ao ao o seu nvel de resistncia mecnica.

O ferro gusa, primeira etapa de fabricao do ao, o mesmo para todos os produtos. Na fase seguinte, quando os elementos de liga so adicionados ou suprimidos no ferro gusa, que so determinadas as grandes famlias de ao, dos mais rgidos aos mais estampveis. O Carbono o principal elemento endurecedor em relao ao ferro. Outros elementos, como o mangans, o silcio e o fsforo, participam igualmente do ajuste do nvel de resistncia do ao. A quantidade de Carbono define sua classificao: o baixo carbono possui no mximo 0,30% do elemento; o mdio carbono apresenta de 0,30 a 0,60% e o alto carbono possui de 0,60 a 1,00%. CARACTERSTICAS E APLICAES Baixo carbono: possui baixa resistncia e dureza e alta tenacidade e ductilidade. usinvel e soldvel, alm de apresentar baixo custo de produo. Geralmente, este tipo de ao no tratado termicamente. Aplicaes: chapas automobilsticas, perfis estruturais, placas para produo de tubos, construo civil, pontes e latas de folhas de flandres. Mdio carbono: possui maior resistncia e dureza e menor tenacidade e ductilidade do que o baixo carbono. Apresentam quantidade de carbono suficiente para receber tratamento trmico de tmpera e revenimento, embora o tratamento, para ser efetivo, exija taxas de resfriamento elevadas e em sees finas. Aplicaes: rodas e equipamentos ferrovirios, engrenagens, virabrequins e outras peas de mquinas, que necessitem de elevadas resistncias mecnica e ao desgaste e tenacidade. Alto carbono: o de maior resistncia e dureza. Porm, apresentam menor ductilidade entre os aos carbono. Geralmente, so utilizados temperados ou revenidos, possuindo caractersticas de manuteno de um bom fio de corte. Aplicaes: talhadeiras, folhas de serrote, martelos e facas.

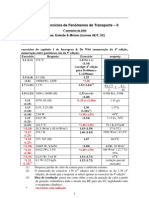

AOS AO CARBONO Composicin qumica de colada / Composio qumica de corrida % tabela de composicao quimica dos acos comerciais Designacin COPANT del acero / Designao COPANT do ao 1005 1006 1008 1009 1010 1012 1013 1015 1016 1017 1018 1019 1020 1021 1022 1025 1026 1030 1034 1035 1038 1040 1042 1043 1045 1046 1049 1050 1055 1060 1065 1070 Composicin qumica de colada / Composio qumica de corrida % Carbono (C) 0,06 Mx. 0,08 Mx. 0,10 Mx. 0,15 Mx. 0,08-0,13 0,10-0,15 0,11-0,16 0,13-0,18 0,13-0,18 0,15-0,20 0,15-0,20 0,15-0,20 0,18-0,23 0,18-0,23 0,18-0,23 0,22-0,28 0,22-0,28 0,28-0,34 0,32-0,38 0,32-0,38 0,35-0,42 0,37-0,44 0,40-0,47 0,40-0,47 0,43-0,50 0,43-0,50 0,46-0,53 0,48-0,55 0,50-0,60 0,55-0,65 0,60-0,70 0,65-0,75 Manganeso / Mangans (Mn) 0,35 Mx 0,25-0,40 0,30-0,50 0,60 Mx 0,30-0,60 0,30-0,60 0,50-0,80 0,30-0,60 0,60-0,90 0,30-0,60 0,60-0,90 0,70-1,00 0,30-0,60 0,60-0,90 0,70-1,00 0,30-0,60 0,60-0,90 0,60-0,90 0,50-080 0,60-0,90 0,60-0,90 0,60-0,90 0,60-0,90 0,70-1,00 0,60-0,90 0,70-1,00 0,60-0,90 0,60-0,90 0,60-0,90 0,60-0,90 0,60-0,90 0,60-0,90 Fsforo (P) mx. 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 Azufre / Enxofre (S) Mx. 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050

1074 1075 1080 1084 1085 1090 1095 1412* 1416* 1418* 1450**

0,70-0,80 0,70-0,80 0,75-0,88 0,80-0,93 0,80-0,93 0,85-0,98 0,90-1,03 0,10-0,15 0,13-0,18 0,15-0,20 0,44-0,50

0,50-0,80 0,40-0,70 0,60-0,90 0,60-0,90 0,70-1,00 0,60-0,90 0,30-0,50 0,60-0,90 0,60-0,90 0,60-0,90 0,60-1,00

0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,040 0,035

0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,045-0,065

* Contenido de Nb = 0,005-0,050% ** Contenido de Nb = 0,05-0,050% y Si = 0,15-0,60%

Propriedades mecnicas dos aos nas condies: laminados a quente: normalizado e recozido. Qualidade AFP 1015 AISI (1) 1015 Condies Laminado Normalizado Recozido Laminado Normalizado Recozido Laminado Normalizado Recozido Laminado Normalizado Recozido Laminado Normalizado Recozido Laminado Normalizado Recozido Laminado Normalizado Recozido Laminado Normalizado Recozido Laminado Normalizado Recozido Laminado Normalizado Recozido Laminado Normalizado Recozido Normalizado Recozido Normalizado Recozido Normalizado Recozido Normalizado Recozido Normalizado Recozido Normalizado Temperatura Resist. Limite de Reduo Alongamento de austetrao escoamento de rea (%) tizao (C) ( MPa) (MPa ) (%) 925 870 870 870 925 845 900 790 900 790 900 790 900 790 900 790 900 860 _ 900 790 900 815 870 865 870 815 870 815 895 850 870 810 860 420 425 385 450 440 395 550 525 460 620 595 520 525 750 635 815 775 625 965 1015 615 965 1015 655 490 470 430 625 670 585 675 710 600 670 560 1020 655 1160 730 795 580 1280 475 485 315 325 285 330 345 295 345 345 345 415 370 350 415 430 365 485 420 370 585 525 380 570 505 380 305 305 285 380 400 345 360 405 355 435 360 655 420 740 380 460 430 860 485 485 39,0 37,0 37,0 36,0 35,8 36,5 32,0 32,0 31,2 25,0 28,0 30,2 20,0 20,0 23,7 17,0 18,0 22,5 12,0 11,0 24,7 9,0 9,5 13,0 33,0 33,5 32,8 28,0 22,5 26,8 22,0 22,7 25,5 25,5 28,2 17,7 25,7 11,7 20,2 20,8 29,0 12,2 22,0 24,0 61 70 70 59 68 66 57 61 58 50 55 57 40 39 40 34 37 38 17 21 45 18 14 21 63 54 58 61 49 54 38 56 49 60 56 47 57 31 40 51 58 36 50 59 Dureza (HB) 126 121 111 143 131 111 179 149 126 201 170 149 229 217 187 241 229 179 293 293 174 293 293 192 143 137 121 192 197 174 192 201 163 197 156 302 197 321 197 235 163 363 217 229 Impacto (J) 111 115 115 87 118 123 75 94 69 49 65 45 31 27 18 18 14 11 7 7 7 4 5 3 81 85 94 83 64 50 11 53 34 87 62 23 54 12 24 73 110 16 52 110

1020

1020

1030

1030

1040

1040

1050

1050

1060

1060 1080 1084 1095

1084

1095

1117

1117

1137

1137

1141 4130 4140 4150 4320 4340 4820

1141 4130 4140 4150 4320 4340 4820

Recozido 5140 5160 6150 8620 5140 5160 6150 8620 Normalizado Recozido Normalizado Recozido Normalizado Recozido Normalizado Recozido

815 870 830 860 815 870 815 915 870

460 475 295 530 275 615 415 360 385

460 475 295 530 275 615 415 360 385

22,3 22,7 28,6 17,5 17,2 21,8 23,0 26,3 31,3

59 59 57 45 31 61 48 60 62

197 229 167 269 197 269 197 183 149

94 38 41 11 10 35 27 100 11

Dicionrio do Ao

Ao Liga ferrosa passvel de deformao plstica que em geral apresenta teor de carbono entre 0,008 e 2% na sua forma combinada e/ou dissolvida e que pode conter elementos de liga adicionados ou residuais. Ao acalmado Ao complemente desoxidado mediante adies de elementos, tais como silcio, alumnio, etc. Este ao possui boa qualidade interna, devido homogeneidade de estrutura e de composio qumica. Ao alto carbono Ao-carbono com teor nominal de carbono acima de 0,50%. Ao austentico Ao que apresenta temperatura ambiente estrutura cristalina predominantemente de ferro gama. Ao baixa liga de alta resistncia Ao com teor de carbono inferior ou igual a 0,25% com teor total de elementos de liga inferior a 2,0% e com limite de escoamento igual ou superior a 300 MPa. Ao baixo carbono Ao-carbono com teor nominal de carbono inferior ou igual a 0,30%. Ao-carbono Ao que contm teores de silcio e mangans no superiores a 0,60 e 1,65%, respectivamente, e elementos de liga dentro dos seguintes limites: Cromo = 0,20% mximo Nquel = 0,25% mximo Molibdnio = 0,06% mximo Alumnio = 0,10% mximo Boro = 0,0030% mximo Cobre = 0,35% mximo A adio de elementos com o fim especfico de melhorar a caracterstica de usinabilidade no descaracteriza o ao-carbono. Ao encruado Ao que sofreu aumento de resistncia mecnica provocada por deformao plstica a frio. Ao eutetide Ao que quando levado austenizao completa e aps resfriamento lento apresenta somente perlita como microconstituinte. Ao ferrtico Ao que apresenta temperatura ambiente estrutura cristalina predominante de ferro alfa. Ao hipereutetide Ao quando levado a austenitizao completa e aps resfriamento lento apresenta perlita e cementita como microconstituintes. Ao hipoeutetide Ao que quando levado a austenitizao completa e aps resfriamento lento apresenta ferrita e perlita e/ou cementita terciria como microconstituintes. Ao inoxidvel Ao cuja caracterstica predominante a elevada resistncia corroso.

Aco inoxidvel austentico Ao inoxidvel cuja caracterstica predominante apresentar estrutura austentica em qualquer temperatura. paramagntico e no-endurecvel por tmpera. Mediante deformao a frio, pode adquirir estrutura parcialmente martenstica apresentando ento leve ferromagnetismo. Apresenta simultaneamente Cr e Ni, o Cr variando de 16 a 26% e o Ni de 3,5 a 2,2%. Ao inoxidvel ferrtico Ao inoxidvel cuja caracterstica predominante apresentar estrutura ferrtica em qualquer temperatura. ferromagntico e noendurecvel por tmpera e seu teor de cromo varia de 10 a 27%. Ao inoxidvel martenstico Ao inoxidvel que apresenta como caracterstica predominante a capacidade de adquirir estrutura martenstica por tmpera. Este ao ferromagntico e tem teor de cromo entre 11,5 e 18%. Ao ligado Ao que contm elementos de liga, adicionados com a finalidade de conferir-lhe as propriedades desejadas, em teores superiores aos estabelecidos para o ao-carbono. Ao martenstico Ao que adquire estrutura martenstica por resfriamento rpido e cuja condio normal de utilizao no estado martenstico. Ao mdio carbono Ao carbono com teor nominal de carbono superior a 0,30% e igual ou inferior a 0,50%. Ao no-ligado Termo usado para destacar ausncia de elementos de liga. Ao para cementao Ao de baixo teor de carbono, ligado ou no-ligado, destinado ao processo de carbonetao superficial. Ao baintico Ao que adquire estrutura baintica por resfriamento controlado. Ao para estampagem Ao com boas caractersticas de ductilidade, adequado s operaes de estampagem a quente ou a frio. Ao para fins eltricos Ao destinado fabricao de ncleos de equipamentos eletromagnticos, geralmente caracterizado por alto teor de silcio. Arame Produto macio de seo circular, ou outras, obtido por trefilao de fio-mquina. Barra Produto retilneo, no-plano, cuja seo transversal constante e constitui figura geomtrica simples. Tem tolerncias dimensionais mais rigorosas que as palanquilhas. Bobina Chapa ou tira enrolada em forma cilndrica. Bobina simples Bobina cuja largura igual largura da tira. Bobina zig-zag Bobina na enrolada por sistema oscilante cuja largura superior largura da tira ou chapa. Borda aparada Borda resultante de um processo de corte, mecnico ou por fuso, nas linhas finais de acabamento. Borda de cantos arredondados Borda obtida por laminao a frio, atravs de cilindros verticais, resultando em cantos com raio de curvatura menor do que a metade da espessura. Borda de cantos rebarbados Borda obtida por aparamento e posterior operao para remoo de rebarba. Borda natural Borda obtida aps a laminao a quente ou a frio, sem aparamento nas linhas finais de acabamento. Tratando-se de material laminado a frio, as bordas podem ser aparadas anteriormente laminao a frio.

Borda redonda Borda obtida por laminao a frio, atravs de cilindros verticais, resultando uma curvatura com raio igual metade da espessura. Borda quadrada Borda obtida por usinagem ou por laminao a frio, resultando em cantos vivos e ngulos retos. Chapa Produto plano de ao, com largura superior a 500 mm, laminado a partir de placa, podendo ser fornecido em bobina ou no. Chapa fina Chapa cuja espessura igual ou inferior a 5,00 mm e superior a 0,30 mm. Chapa fina a frio Chapa fina cuja espessura final obtida por laminao a frio. Chapa fina a quente Chapa fina cuja espessura final obtida por laminao a quente. Chapa grossa Chapa com espessura superior a 5,00 mm. Chapa zincada Chapa fina de ao revestida, em uma ou ambas as faces, com camada de zinco aplicada por imerso da chapa em zinco fundido ou por eletrodeposio. Coroa Diferena entre a espessura no meio da largura e a mdia aritmtica das espessuras tomadas a 20 mm das bordas da chapa. Cunha Caracterizada pela diferena entre as espessuras medidas a 20 mm das bordas do produto plano. Curvatura das extremidades Curvatura das extremidades da fita de ao para embalagem, em relao ao plano da mesma, medida pela flecha mxima. Desvio de aplainamento Medida tomada entre o plano horizontal de apoio de produto e a face inferior do mesmo. Desvio de esquadria Afastamento mximo do lado menor do produto plano em relao perpendicular ao lado adjacente que passa pelo vrtice comum. calculado atravs das diagonais da chapa. Empeno lateral Curvatura da borda lateral do produto plano, no plano do mesmo, medida pela flecha cuja corda o comprimento de referncia. Folha Produto plano laminado a frio, com espessura igual ou inferior a 0,30 mm, com largura superior a 500 mm e com tolerncia dimensionais mais restritas que as de chapas fina. Folha cromada Folha de ao com baixo teor de carbono, revestida em ambas as faces com camada de cromo aplicada por eletrodeposio. Folha-de-flandres Folha de ao com baixo teor de carbono, revestida em ambas as faces com camada de estanho aplicada por imerso da folha no metal fundido ou por eletrodeposio. Folha no-revestida Folha de ao, com baixo teor de carbono, que sofreu todo o processamento de fabricao de folha-de-flandres, exceto estanhamento. Laminado Produto cuja forma foi obtida por laminao. Lingote Produto bruto resultante da solidificao do metal lquido em lingoteira, geralmente destinado a posterior conformao plstica.

Perfil transversal Representao grfica dos valores da espessura ao longo da largura, tomadas numa seo perpendicular direo final da laminao do produto plano. Placa Produto plano, com espessura superior a 80 mm, obtido por laminao de desbaste ou lingotamento contnuo. Produto no-plano Produto de seo transversal constante que constitui figuras geomtricas simples. Produto plano Produto de seo transversal retangular constante, com largura nominal maior que duas vezes a espessura. Tira Produto laminado plano, com largura igual ou inferior a 500 mm. Tira relaminada Tira laminada a frio, com espessura igual ou inferior a 8,00 mm, que se distingue da tira cortada por ter tolerncia mais restritas na espessura e largura decorrentes do processamento de fabricao. Toro Defeito de forma, caracterizado pela forma helicoidal da tira no bobinada em torno de um eixo paralelo a direo de laminao. Corte a Laser

Raio Laser Essa era a expresso para identificar uma arma futurstica, por muito tempo foi usado apenas em filmes de fico, lentamente foi se popularizando tendo uma forte aplicao em equipamentos mdicos e odontolgicos, e mais recentemente, passou a fazer parte da cadeia produtiva, sendo largamente utilizada nas indstrias metalrgicas. Laser luz- O nome laser traduzido para o portugus quer dizer amplificao da luz por emisso estimulada da radiao. O uso do laser pode ser entendido mais facilmente se voc imaginar o que acontece quando focalizamos raios de sol atravs de uma lente, para produzir uma fonte concentrada de energia, na forma de calor, sobre uma folha de papel. Excitao- processo em que se transfere energia para um sistema Veculo ativo Material utilizado para converter energia eltrica em energia de radiao. Embora desse mtodo resultem apenas uns poucos buracos queimados no papel, ele nos mostra que a luz realmente uma fonte de energia com potencial e condies de ser processada e explorada do ponto de vista industrial. Laser um sistema que produz um feixe de luz concentrado, obtido por excitao dos eltrons de determinados tomos, utilizando um veculo ativo que pode ser um slido (o rubi) ou um lquido (o dixido de carbono sob presso). Este feixe de luz produz intensa energia na forma de calor. A incidncia de um feixe de laser sobre um ponto da pea capaz de fundir e vaporizar at o material em volta desse ponto. Desse modo, possvel furar e cortar praticamente qualquer material, independentemente de sua resistncia mecnica. Atualmente, o tipo mais comum de laser usado na indstria utiliza o dixido de carbono (CO2) como veculo ativo. Outros gases, como o nitrognio (N2) e o hlio (He), so misturados ao dixido de carbono para aumentar a potncia do laser. O grande inconveniente do laser que se trata de um processo trmico e, portanto, afeta a estrutura do material na regio de corte.

Como gerado o laser?

Os eltrons dos tomos de carbono e oxignio, que compem o CO2, ocupam determinadas posies dentro da estrutura do tomo. Essas posies so chamadas de nveis energticos, que podem ser entendidos como regies ao redor do ncleo dos tomos. Um dispositivo chamado soprador faz circular CO2 dentro de uma cmara, onde existem dois eletrodos ligados a uma fonte de alta-tenso. Esses eletrodos criam um campo eltrico que aumenta a energia do gs dentro da cmara e em razo desse acrscimo, os eltrons dos tomos que formam o CO 2 se excitam e mudam de nvel orbital, passando a girar em nveis mais externos. Aps algum tempo, os eltrons voltam ao seu nvel energtico original e nesse retorno, eles tm de eliminar a energia extra adquirida. Mudana de nvel energtico do eltron (ganha energia). Existem duas maneiras de se perder energia: por coliso e por emisso espontnea. No primeiro caso, quando o eltron se choca com outro, sua energia consumida. Na emisso espontnea, ocorre uma liberao de energia na forma de luz. Esta luz emitida estimula a emisso contnua, de modo que a luz seja amplificada.

Mudana de nvel energtico do eltron (perda de energia). Essa luz guiada e novamente amplificada por meio de espelhos, at que no cabeote da mquina, concentrada atravs de lentes num nico ponto: foco. O direcionamento permite a concentrao de energia em um ponto inferior a 0,25 mm de dimetro. O sistema de corte a laser combina o calor do raio focado com a mistura de gases (dixido de carbono, nitrognio e hlio) para produzir uma potncia que chega a cerca de 5.000 watts por centmetro quadrado, capaz de vaporizar a maioria dos metais. O hlio auxilia ainda na dissipao do calor gerado pelo campo eltrico. Equipamento de corte a laser: O futuro que j presente Os sistemas de corte a laser no podem ser operados manualmente, pois o processo envolve alta concentrao de energia, uma vez que o feixe deve ser muito concentrado e o corte ocorre a velocidades muito altas.

O equipamento mais comum consiste em mesas mveis, com capacidade de movimentao segundo os eixos x, y e z. Os eixos x e y determinam as coordenadas de corte, enquanto o eixo z serve para corrigir a altura do ponto focal em relao superfcie da pea, pois, durante o corte esta distncia afetada por deformaes provocadas na chapa, pelo calor decorrente do prprio processo. As coordenadas de deslocamento, geralmente, so comandadas por um sistema CAD. (Projeto assistido por computador), acoplado mesa de corte. Nas mquinas de corte a laser, o material a ser cortado normalmente encontra-se em forma de chapas, embora existam mquinas que se destinem ao corte de tubos. A chapa colocada sobre uma espcie de "cama de pregos", apoiando-se em vrios pontos. Sobre ela o cabeote laser movimenta-se em duas direes: longitudinal e transversal. Esses movimentos so transmitidos por motores eltricos, controlados por computador. Pelo cabeote laser flui um gs, chamado gs de assistncia que tem por funo, entre outras, remover o material fundido e xidos da regio de corte. O gs normalmente usado para esta finalidade o oxignio, porque ele favorece uma reao exotrmica, isto , libera calor, aumentando ainda mais a temperatura do processo e por conseqncia, a velocidade de corte. Entretanto, o nitrognio pode ser preferido como gs de assistncia quando forem necessrias superfcies livres de xidos, como no corte de aos inoxidveis. As mquinas de corte a laser podem cortar chapas de ao-carbono de at 25 mm de espessura. Ao contrrio do que se poderia pensar, sua capacidade de corte de chapas de alumnio, por exemplo, bem menor: corta chapas de 10 mm, no mximo. Isso se explica pela tendncia do alumnio ao empastamento e reflexo da luz. Fatores que afetam o corte a laser

Os gases para corte normalmente so fornecidos em cilindros de gases puros, mas, tambm podem ser entregues pr-misturados. As impurezas na mistura de gases podem baixar o desempenho do laser de CO2, diminuindo a potncia de sada, tornando a descarga eltrica instvel ou aumentando o consumo dos gases. A potncia do feixe outro fator que determina a capacidade do laser de interagir com o material a ser cortado e iniciar o corte. Em geral, o aumento da potncia permite cortar com velocidades maiores, mantendo a qualidade de corte inalterada. A velocidade de corte deve ser determinada em conjunto com a potncia, a presso e vazo do gs de assistncia. Valores muito elevados de velocidade tendem a produzir estrias na superfcie de corte, rebarbas na parte posterior da superfcie atingida pela radiao e at mesmo impossibilidade de realizar o corte. Velocidades baixas, por outro lado, produzem um aumento da zona termicamente afetada e um decrscimo na qualidade do corte. O gs de assistncia deve ter vazo suficiente para remover o material fundido proveniente do corte. Materiais como plsticos, madeiras ou borrachas, permitem utilizar vazes mais elevadas. O ponto focal o ponto de concentrao mxima de energia do feixe. No caso de chapas finas, deve ser colocado na superfcie. Se as chapas forem grossas, o ponto focal deve ser ajustado para regies ligeiramente abaixo da superfcie, desde que no ultrapasse 1/3 da espessura da chapa. Quando usar e no usar o corte a laser? O uso de mquinas de corte a laser recomendado quando as peas apresentarem formas complicadas e for exigido um acabamento de superfcie praticamente livre de rebarbas na regio de corte. Como esse processo no requer estampo de corte, possvel produzir rapidamente lotes pequenos e diversificados. O fato de o laser de CO2 gerar uma imensa intensidade de calor no significa que ele possa vaporizar e cortar todos os metais conhecidos, pois, cada material reage de forma diferente a esse tipo de energia. A seguir so apresentados comentrios sobre o comportamento de alguns materiais em relao ao corte a laser. Aos no ligados: Podem ser facilmente cortados a laser, principalmente se o gs de assistncia for o oxignio. A qualidade de corte boa, produzindo pequenas larguras de corte e bordas retas, sem rebarbas e livre de xidos. Aos inoxidveis: Chapas finas podem ser cortadas com excelente resultado. No possvel cortar chapas to espessas como as de aos no ligados. Aos-ferramenta: So difceis de cortar por outros mtodos convencionais, por causa do alto teor de carbono, mas, apresentam boa qualidade de superfcie quando cortados a laser. Alumnio e suas ligas: A espessura mxima que pode ser cortada a laser situa-se por volta de 10mm a 12mm, pois, como j foi dito, o alumnio reflete a luz e bom condutor de calor, dificultando a concentrao de energia. Cobre e suas ligas: Assim como o alumnio, tambm apresenta tendncias a refletir a luz. Para o corte de peas no planas, extremamente importante a proteo contra radiao refletida. Titnio e suas ligas: Pode ser cortado a laser, desde que a zona de corte seja protegida por um gs inerte (CO2, He, N2), que evita a oxidao pelo ar. Na face posterior do corte deve ser injetado um gs igualmente inerte, que ajuda a eliminar as gotas ardentes de metal fundido. Outros materias: O laser corta ainda vrios outros materiais no metlicos como: polmeros, txteis, couro, cermica, rochas etc.

Vantagens e desvantagens do laser Vantagens: Por ser uma forma de energia concentrada em pequena rea, o corte a laser proporciona cortes retos, pequena largura de corte, zona mnima afetada pelo calor, mnima distoro e arestas de excelente qualidade. Por ser uma luz, no entra em contato direto com a pea, no causando distores e no se desgastando. um sistema de fcil automatizao, permite cortar peas de formas complexas e no requer a troca de "ferramenta de corte" cada vez que substitudo o material a ser cortado.

Desvantagens: Pode-se destacar: o alto custo inicial do sistema; a pequena variedade de potncias disponveis que limitam o corte a espessuras relativamente baixas e a materiais que apresentem baixa reflexo da luz; a formao de depsitos de fuligem na superfcie no corte de materiais no-metlicos como madeira e couro; a formao de produtos txicos (cido clordrico), no corte de PVC. O laser representa uma tecnologia nova e pouco familiar para uma boa parte das empresas metalrgicas, acostumadas aos sistemas convencionais de corte. Mas a superao das limitaes atuais e a construo de sistemas mais adequados s necessidades e disponibilidades financeiras das pequenas e mdias empresas so perspectivas que tornam o laser uma tecnologia de grande potencial para o futuro prximo

Princpios do corte e da dobra Princpios do corte e da dobra O corte um processo de fabricao em que uma ferramenta, com duas cunhas de corte, que se movem uma contra a outra, provoca a separao de um material por cisalhamento. Cisalhamento a deformao que um corpo sofre devido ao de foras cortantes opostas. As cunhas de corte so tambm chamadas de faca ou puno e matriz. O puno pressionado contra o material e a matriz, de tal modo que para efetuar o corte preciso aplicar uma certa fora. A essa fora se d o nome de esforo de corte. Durante o corte, quando o puno pressiona o material contra a matriz, aparecem, inicialmente, no material deformaes elsticas. Logo a seguir, surgem deformaes plsticas em ambos os lados da chapa a ser cortada. Em seguida, com a presso contnua do puno contra a matriz, o material comea a trincar. Essas trincas de ruptura, ao se unirem, separam a pea da chapa. Uma caracterstica do corte que a separao de materiais acontece sem a formao de cavacos. Corte e da dobra Um corte perfeito, sem rebarbas, obtido quando as trincas, que se iniciam nos fios de corte, se encontram. Para que isso ocorra, preciso haver uma folga adequada entre o puno e a matriz, conhecida como folga de corte. Ela calculada conforme o material a ser trabalhado, sua espessura e sua resistncia trao. Observe uma representao do corte de uma chapa. A dobra um processo de fabricao em que uma ferramenta composta por um conjunto de duas ou mais peas exerce uma fora sobre uma superfcie, alterando-a. A chapa, plana, alterada, obtendo-se a mesma forma encontrada tanto no puno quanto na matriz. As operaes de dobra so utilizadas para dar forma a peas e a perfis. Ferramenta de corte e de dobra O estampo a ferramenta usada nos processos de corte e de dobra. Compe se de um conjunto de peas ou placas que, associado a prensas ou balancins, executa operaes de corte e de dobra para produo de peas em srie. Durante o processo, o material cortado de acordo com as medidas das peas a serem estampadas, a que se d o nome de tira. Quando cortamos numa tira de material as formas de que necessitamos, a parte til obtida recebe o nome de pea. O restante de material que sobra chama-se retalho. Procedimento de dobrar Com um estampo simples de dobrar podemos conseguir vrios perfis, mudando somente a posio da pea para obter a forma desejada. Devido recuperao elstica, uma pea que foi dobrada tende a voltar sua forma inicial. Por isso, preciso, ao dobrar, calcular um ngulo menor do que o desejado para que depois da recuperao elstica a forma fique com as dimenses previstas. Outros fatos a considerar no processo so: - a pea comprime-se na parte interna da dobra e estende-se na parte externa; - existe uma regio na pea dobrada onde no ocorre deformao por trao nem por compresso. onde se localiza a chamada linha neutra, que utilizada para os clculos do estampo de dobra. Na regio tracionada houve diminuio da seco, e na regio comprimida houve aumento da seo; qu ando se dobra uma chapa com um raio interno muito pequeno, ela pode trincar, romper, ter uma reduo de espessura, e, conseqentemente, perder a resistncia desejada. Por isso, existem

clculos para o raio mnimo a ser observado, dependendo do material com que se trabalha. na ao de dobrar, a fora a ser aplicada tambm calculada, de modo que se defina a prensa adequada para realizao do trabalho.

Dobramento e curvamento

Deformao por flexo Dobramento a operao que feita pela aplicao de dobra ao material. Dobra a parte do material plano que flexionada sobre uma base de apoio. Curvamento a operao feita pela aplicao de curva ao material produzido. Curva a parte de um material plano que apresenta uma curvatura ou arqueamento. Nas operaes de curvamento e dobramento, o esforo de flexo feito com intensidade, de modo que provoca uma deformao permanente no material. Dobramento O dobramento pode ser feito manualmente ou mquina. Quando a operao feita manualmente, usam-se ferramentas e gabaritos. Na operao feita mquina, usam-se as chamadas prensas dobradeiras ou dobradeiras. A escolha de utilizao de um ou outro tipo de operao depende das necessidades de produo. A operao de dobramento feita, na maior parte das vezes, a frio. Pode ainda ser feita a quente, em casos especiais. Deformao plstica e elstica. A operao de dobramento provoca uma deformao permanente no material trabalhado. A deformao que feita numa pea por meio do dobramento chama-se deformao plstica. Antes desta deformao, porm, ocorre uma outra, chamada deformao elstica, que no permanente. Todo processo de deformao acontece do seguinte modo: tomemos como exemplo uma mola. Quando tracionamos com pouco esforo e a soltamos, ela volta sua posio inicial. Este tipo de deformao chama-se deformao elstica. Se, entretanto, tracionarmos com muito esforo, o material ultrapassa sua resistncia deformao e no retorna mais sua forma inicial. Desse modo, o material deformado permanentemente. Chama-se a essa deformao, deforma o plstica, embora nessa fase o material tambm apresente certa recuperao elstica. Portanto, ao se planejar uma operao de dobramento, preciso calcular corretamente o ngulo de dobramento que se quer. O ngulo deve ser calculado com abertura menor do que a desejada, para que depois da recuperao elstica a pea fique com a dobra na dimenso prevista.

Dobramento mquina O dobramento mquina costuma ser executado numa prensa dobradeira. uma mquina que executa operaes de dobramento em chapas de diversas dimenses e espessuras, com medidas predeterminadas. , geralmente, uma mquina de grandes dimenses, formada por uma barra de presso qual acoplado o estampo com movimento vertical, e uma matriz localizada na mesa inferior da mquina. Grande nmero de prensas dobradeiras apresenta a mesa inferior fixa e a barra de presso mvel. Entretanto, podemse encontrar modelos que tm a barra fixa e a mesa inferior mvel. Muitas dobradeiras chegam a atingir mais de 6 m de comprimento. O trabalho feito por meio da seleo de punes e matrizes, de acordo com as medidas e o formato que se deseja dar chapa. A dobradeira empregada na produo de perfilados, abas, corpos de transformadores etc. A prensa dobradeira pode se movimentar por energia mecnica ou hidrulica. Alguns modelos mais recentes tm comandos orientados por computador, que permitem fazer uma srie de dobras diferentes na mesma pea, reduzindo o manuseio e o tempo de fabricao. Curvamento A operao de curvamento feita manualmente, por meio de dispositivos e ferramentas, ou mquina, com auxlio da calandra, que uma mquina de curvar chapas, perfis e tubos.

Curvamento mquina A mquina usada para curvar chapas chama-se calandra. Na calandra so curvados chapas, perfis e tubos. As peas podem ser curvadas de acordo com o raio desejado. Nesse tipo de mquina que se fabricam corpos ou costados de tanques, caldeiras, trocadores de calor, colunas de destilao etc. Elementos da calandra A calandra constituda por um conjunto de rolos ou cilindros, com movimento giratrio e presso regulvel. O material a ser curvado colocado entre rolos que giram e pressionam at que o curvamento esteja de acordo com as dimenses desejadas. Rolos fixos e mveis A calandra permite curvar peas de acordo com o raio desejado. O curvamento feito por meio dos rolos, que podem ser fixos ou mveis. Rolo fixo aquele que tem apenas o movimento giratrio. Rolo mvel aquele que, alm de girar, tambm pode ser movimentado para cima e para baixo. Desse modo, o raio de curvatura varia de acordo com a distncia entre os rolos. Nas calandras podem ser curvadas chapas de acordo com o raio desejado. Quando se quer produzir um cone, cujos raios de curvatura so diferentes, recorre-se a um tipo especial de calandra. Ela possui rolos inferiores que se deslocam inclinados entre si, no sentido vertical. Tipos de calandra Existem calandras para chapas e calandras para tubos e perfis. Calandras para chapas Tm geralmente 3 ou 4 rolos. As de 3 rolos so as mais usadas na indstria e nelas os rolos esto dispostos em formao de pirmide. As calandras para chapas com 4 rolos apresentam a vantagem de facilitar o trabalho de pr-curvamento. Nas calandras de 3 rolos, o pr-curvamento feito manualmente. Calandras para tubos e perfis - Apresentam conjuntos de rolos ou cilindros sobrepostos, feitos de ao temperado, com aproximadamente 200 mm de dimetro. Podem curvar qualquer tipo de perfil: barras, quadrados, cantoneiras, em T etc. Quanto ao acionamento, as calandras podem ser: manuais, com um volante ou manivela para fazer girar os rolos, ou mecnicas, com motor eltrico e redutor para movimentar os rolos. As calandras mecnicas podem apresentar, alm do motor eltrico, um sistema hidrulico que imprime maior ou menor presso aos rolos. Este ltimo tipo usado para trabalhos de grande porte. Todos os tipos apresentam, em uma das extremidades, um dispositivo que permite soltar o cilindro superior para retirar a pea calandrada.

Estamparia de metais

Estamparia de metais um processo no qual as chapas planas de metal so precisamente moldadas em uma prensa de estampagem. Materiais mais comumente utilizados no processo de estampagem de metal incluem o ao, alumnio, zinco, nquel, titnio, lato, cobre e uma srie de ligas metlicas. Os mtodos de estampagem de metal produzem grandes volumes de produtos e peas com preciso uniforme em alta velocidade e baixo custo. As prensas de estampagem de metal so capazes de produzir peas bidimensionais e tridimensionais, com base em tcnicas de estampagem, corte e conformao.

Metais estampados como o cobre e o bronze so usados para fabricao de dispositivos eltricos domsticos, acessrios de canalizao ou jias. As chapas de ao e peas estampadas so fabricadas em um nmero bem maior, bem como as peas tridimensionais estampadas, tais como os componentes aproveitados em automveis, e utenslios domsticos, como as panelas e frigideiras. A estampagem progressiva um processo contnuo de fabricao de pequenas peas de preciso, como objetos eletrnicos, peas estampadas mdicas, clipes de metal, molas e suportes de metal.

Durante a operao de estampagem, a chapa de metal colocada em um molde especfico, sendo pressionado por um martelo, que tem como funo moldar o metal sob condies de presso intensa. Alguns tipos de estampagem de metal utilizam mltiplas matrizes. Aps a estampagem de metal ser formada, o material normalmente submetido a um ou mais processos secundrios. Depois de moldadas, as peas de metal j moldadas podem passar pro um processo de blindagem ou galvanizao, o que lhes garante maior resistncia corroso, soldabilidade e resistncia ao desgaste extremo. Aps esse procedimento, feita a lavagem para remover leos e filmes contidos no metal estampado.

Os processos de tratamento trmico tambm aumentam a fora e a durabilidade do produto. A pea estampada no estado flexvel antes de ser endurecido por tratamento trmico, a fim de contornar a sua tendncia a rachar quando cunhado. Rebarbas afiadas so removidas pelo processo de rebarbao, que pode ser feito por qualquer abrasivo ou produtos qumicos. Os materiais mais comuns em placas incluem o ouro, o paldio, nquel e estanho, considerando que o metal pode ser pr-revestido para evitar processos secundrios, como fundio e soldagem. As prensas de estampagem moldam o metal com aplicao de fora, velocidade e preciso. Nesse processo, so usadas prensas mecnicas e hidrulicas, as quais esto disponveis em uma ampla variedade de tamanhos, capacidades de trabalhar com toneladas de cargas e com vrias velocidades de funcionamento. As prensas mecnicas, por exemplo, produzem energia que ento transferida para o eixo de manivela, o eixo eltrico ou eixo excntrico. A prensa mecnica de frame utilizada em aplicaes onde o material alimentado manualmente; os frames em linha reta so ideais para estampagem progressiva.

As prensas hidrulicas, que tem uma variedade de tipos de frames, incluindo C-frames, H-frames e quatro colunas, tm a capacidade de potncia plena em qualquer ponto do curso. Estas prensas so ideais para desenhos profundos, pequenas tiragens, estampagem de preciso de metal e obturao de alta tonelagem e de baixa velocidade., com comprimentos de alimentao e de trabalho que exige presso repetitiva. As prensas progressivas tm vrias estaes, com diferentes partes como uma bobina de metal, que se move atravs da prensa, onde as peas so cortadas e separadas na etapa final. Da mesma forma, pressiona a transferncia tem vrias estaes para a realizao de uma pea, mas as peas so de metal folha separada, ao invs de peas ao longo de uma bobina contnua.

Os servios de estamparia de metais so rentveis, pois o processo capaz de produzir peas e materiais de modo intensivo e em nveis de produo muito maiores do que quando se utiliza outros mtodos tradicionais. As peas de metal estampadas so precisas e altamente resistentes. Muitas peas feitas atravs de outros mtodos de formao de metal, tais como fundio, forjamento e usinagem podem ser facilmente projetados para passar tambm pelo mtodo de estampagem de metal com o uso de prensas mecnicas de estampagem. A estamparia de metais permite que as peas sejam feitas de material mais resistentes, incluindo materiais como o ao inoxidvel, nquel, ao laminado a frio, alumnio, lato, bronze e ao galvanizado. Com a estampagem, muitas vezes os processos secundrios de conformao do metal podem ser reduzidos ou completamente eliminados a fim de diminuir os custos de produo.

Tratamento Trmico

Quando preciso modificar as propriedades dos aos, para atender exigncias de utilizao e usinagem, deve-se submet-los a tratamentos, que podem ser trmicos ou termoqumicos. O tratamento trmico a aplicao combinada de aquecimento e resfriamento, em determinado perodo de tempo. Segundo a aplicao, classificam-se em: Normalizao, Recozimento, Tmpera e Revenido. O tratamento termoqumico provoca modificao parcial da composio qumica, atravs da absoro de alguns elementos como o carbono, nitrognio e cianetos, normalmente, acompanhados de tratamento trmico. Normalizao A principal finalidade da normalizao conseguir a melhoria das condies de usinabilidade do ao. Ela funciona como agente que homogeneza a estrutura cristalina, eliminando os pontos crticos resultantes de trabalhos anteriores. A normalizao tambm prepara o material p[ara outros tipos de tratamento trmico. No se deve analisar apenas a dureza do material para saber se a normalizao dar usinagem eficiente. A estrutura do material aps normalizao que na verdade possibilita a idia exata das condies da pea para as operaes seguintes. Nos aos normalmente usados (S.A.E. 1020 a 1080, 8620, 4140, 4320, 4340, 5130, 5135 ), essa estrutura constituda de perlita e ferrita, que devem estar: Bem distribudas - homogeneamente repetidas; Com gros de tamanho uniforme; Sem intermedirios, ou estrutura de Widmastaten; Sem alinhamento (o ao S.A.E. 8620 mais suscetvel de apresentar este tipo de estrutura) Bem formados com contornos de gro bem definidos. Variveis Para atingir os cinco pontos apresentados, deve-se controlar as seguintes variveis: Temperatura adequada de austenitizao conforme o tipo de ao; Tempo em temperatura, que funo da maior espessura da pea. Existe regra emprica que recomenda uma hora por polegada de espessura; Velocidade de resfriamento, funo do tipo de equipamento disponvel. Nota-se facilmente que o terceiro item mais difcil de controlar, porque comum colocar-se amontoadas, no cho ou em recepientes, as peas que receberam normalizao, ocasionando diferente velocidade de esfriamento para cada pea e originando um lote bastante hetrogneo.

Se quiser melhorar a situao, empregue cmaras na sada do forno ou vasilhames forrados e tampados com material isolante ( amianto,por exemplo ). Normalizao isotrmica Durante o resfriamento que a estrutura do material se transforma de austenita em ferrita e perlita. Se der tempo suficiente, a transformao se realizar numa nica temperatura. Nos aos mencionados como de uso normal, esta temperatura de transformao oscila entre 580C e 650C. O menor tempo de transformao ( tirado das curvas s) est entre 2 a 4 horas. Como a temperatura de austenitizao situa-se em torno de 900C, convm esfriar rapidamente o material at 600C para que no haja tempo de transformao de alguma austenita. Dessa maneira pode-se controlar a transformao no resfriamento, variando de mais ou menos 20C a temperatura de passagem. Gro grosso Outro modo de melhorar a usinabilidade dos aos citados fazer com que eles apresentem gros de perlita e ferrita entre os tamanhos ASTM 1 a 4, mesmo que se tenha partido de tamanho de gro austentico 5 a 8, especificado para engrenagens, coroas, eixos. Este tipo de tratamento, combinado com o isotrmico, forma o Isotrmico Gro Grosso, que a estrutura especificada por algumas firmas de origem europia para as peas que sero aumentadas depois da usinagem. No basta aquecer a pea a 1050C ou 1100C, precisa-se tomar os cuidados necessrios no resfriamento para evitar granulao heterognea e com bastante intermedirio, prejudiciais vida til da ferramenta. Recozimento Basicamente idntico normalizao, a recozimento difere dela apenas por exigir menor velocidade de resfriamento e por ser efetuado no prprio forno, que desligado com as peas dentro. Por ocupar o forno mais tempo, o recozimento torna-se um processo dispendioso. H casos, porm que se justifica o recozimento. Entre eles, aos ao carbono com alto teor de carbono ou ao de mdia liga, por exemplo a srie (43XX). Observa-se que um ao 1040 tem praticamente a mesma dureza Brinell 170Kg/mm2, tanto no estado normalizado como no recozido. Tal no acontece com o ao 4350, que no estado recozido apresenta dureza de 260 Brinell e no estado normalizado 480 Brinell. Cementao A cementao diferencia-se bastante dos outros tipos de tratamento porque estes introduzem modificaes de ordem estrutural e a cementao modifica a composio qumica, com a introduo de carbono na parte superficial da pea. Depois da cementao surgem praticamente dois tipos de ao: um superficial, com alto teor de carbono e que pode ficar com alta dureza aps a operao de tmpera, e outro interno, com baixo teor de carbono, baixa dureza e bastante ductilidade. Os aos comumente usados para cementao apresentam baixo teor de carbono. A liga escolhida aquela que aps temperada proporciona a dureza do ncleo desejada, por exemplo, 1010, 1020, 8620, 4320, 9315. Entre a parte superficial e o ncleo, que possuem diferentes composies percentuais de carbono, existe camada intermediria onde a porcentagem do carbono varia progressivamente de um at outro ponto. Nesse caso, o processo de cementao a gs oferece vantagem sobre o de cementao em banho de sal, onde a zona de transio menos perceptvel. Tmpera e Revenido A tmpera seja o tratamento trmico mais conhecido. Consiste basicamente, em resfriar o material de maneira que no haja tempo para transformao da austenita em ferrita e perlita, at que se atinja a temperatura Ms de transformao da austenita em martensita, segundo o processo de mudana estrutural. Os meios de Tmpera mais freqentemente usados so: leo, gua, salmoura, soluo de solda custica e tambm preparados qumicos especficos.. Em qualquer um destes meios existem 3 estgios durante o resfriamento da pea: 1) Inicia-se imediatamente aps a imerso da pea no meio lquido e caracteriza-se pela formao de cortina de vapor que envolve toda a superfcie da pea. A transferncia de calor feita por radiao e conduo atravs do filme de vapor com velocidade relativamente lenta. Por esta razo altamente indesejvel. 2) Neste estgio d-se o rompimento da cortina de vapor e a superfcie da pea molhada pelo lquido de tmpera, dando incio ebulio. O resfriamento bastante rpido e o calor transferido por grande massa de vapor. 3) Cessada ebulio, comea o terceiro estgio, que lento. A transferncia de calor se d por conveno e conduo at atingir equilbrio de temperatura. Para eliminar rapidamente a cortina de vapor formada no primeiro estgio basta que adicione sal na gua (9%) ou soda custica (3%). Em alguns aos de mdia liga ( 430, 8640, 4140), o resfriamento no pode ser brusco, porque assim o no pode ser brusco, porque assim o material trincaria. deve-se usar o leo, que tem um primeiro estgio de tmpera mais longo. Devido limitao do equipamento, algumas vezes no se poder mudar facilmente a tmpera do leo para gua, ou vice-versa. Entretanto, isto no representa grande problema: dissolvidos em gua, certos preparados orgnicos do um meio de tmpera menos severo do que a gua, mais severo do que o leo e que passa por todas as formas intermedirias. Face brusca transformao de ordem estrutural na retcula cristalizao do ao ( de austenita para martensita) e porque a martensita ocupa maior volume, ocorre uma conseqentemente variao nas dimenses da pea, conhecida genericamente por distoro. Por ser inerente ao processo, este problema tolerado. Alguns, cuidados, porm podem ser tomados para minimizar a ocorrncia, como, exemplo, conseguir estrutura homognea antes de tmpera (normalizao adequada) ; ou no temperar direto depois da cementao e sim esfriar as peas, reaquec-las e depois temperar no se deve confundir a distoro com o problema do empenamento, onde h mudanas na forma sem envolver mudanas de volume. O empenamento acontece em tratamentos trmicos porque geralmente se esquece que o material est com baixa resistncia mecnica face temperatura de processo e no se toma na arrumao das peas no forno ou na cesta. O material no estado temperado frgil, pois tem alta dureza e baixa ductilidade. Para que se consiga do material as propriedades mecnicas desejadas, necessita submet-lo a tratamento posterior de revenido. Em funo das diferentes velocidades de tratamento entre o ncleo e superfcie, ocorrem estruturas e durezas diferentes. ( Convm relembrar que a dureza superficial praticamente funo do teor de carbono do ao e a dureza do ncleo vem a ser funo da liga do material). Por isso, s vezes consegue-se melhorar as propriedades mecnicas do material trocando o meio de tmpera. Chega a um ponto, contudo, em que o tratamento trmico no mais conveniente, porque se torna mais oneroso do que a troca do ao por outro com mais elementos de liga. O inverso tambm vlido, visto que para determinadas propriedades mecnica pode-se usar um ao com menores teores de elementos ligas, aplicando, porm o tratamento trmico adequado.

Uma observao importante em relao ao revenido diz respeito s variveis tempo e temperatura: a dureza do material ser menor se para determinada temperatura aumentar-se o tempo de revenido. tambm para um mesmo perodo de tempo, um aumento de temperatura diminuir a dureza. Temperaturas baixas e tempos de revenido mais longos so recomendveis, porque, desse modo, pode-se obter melhor usinabilidade sem alterar a dureza final da pea O que a zincagem eletroltica?

Zincagem eletroltica um processo eletroltico, no qual o zinco transferido de um anodo para a pea negativamente carregada. Para tal, utiliza-se banho qumico contendo sais de zinco e eletrodo zinco. A corrente eltrica uma das principais matrias-prima do processo eletroltico. Porm, antes de entrar no processo ela convertida de corrente alternada (redes de distribuio de energia eltrica) para corrente contnua, com o uso de retificadores. Com a transformao em corrente contnua possvel separar a parte positiva e negativa da corrente. Na parte negativa, so colocadas as peas a serem beneficiadas e na parte positiva, colocado o metal, que fornecer os ons para a soluo eletroltica. interessante ressaltar que o ao se dissocia atravs da corrente eltrica ou dissoluo qumica em ctions, carregados positivamente. Esses ctions ficam dispersos na soluo eletroltica e, atravs de reaes de oxi-reduo, so convertidos novamente em metal depositado sobre a superfcie da pea. Quanto mais energia fornecida, maior a camada depositada.

FOSFATIZAO Fosfatizao: Processo protetivo para ferro e ao que deixa um acabamento na cor cinza, pode ser usado oleado com o objetivo de proteo e sem leo para posterior pintura onde dar uma melhor aderncia a tinta.

HEXAVALENTE AMARELO Zinco Hexavalente amarelo ou bicromatizado: Processo muito usado por ter boa resistncia a corroso. Normalmente forma uma camada iridescente com dupla tonalidade ficando amarelada e esverdeada. Esse processo possui cromo IV.

HEXAVALENTE BRANCO Zinco Hexavalente amarelo ou bicromatizado: Processo muito usado por ter boa resistncia a corroso. Normalmente forma uma camada iridescente com dupla tonalidade ficando amarelada e esverdeada. Esse processo possui cromo IV.

TRIVALENTE AMARELO Zinco Trivalente amarelo: Processo relativamente novo, mas muito usado por ter boa resistncia a corroso e a temperatura. Esse processo forma uma camada iridescente verde (levemente) e no possui cromo IV.

TRIVALENTE BRANCO Zinco Trivalente Branco: Processo muito usado visto possuir uma grande resistncia, forma uma camada de tonalidade azulada, um processo ecologicamente correto por no possuir o cromo IV.

ZINCO PRETO Zinco Preto: Processo de zincagem em que o revestimento do zinco ocorre por eletrodeposio. A camada media de zinco fica em torno de 8 a 20u. Esse acabamento indicado para peas que requer um acabamento brilhante, uso decorativo, alm de possuir uma boa resistncia a corroso.

Zincagem por imerso a quente

Zincagem por imerso a quente o tratamento que tem por finalidade a obteno de uma camada de zinco sobre uma pea de ferro ou ao. O principal objetivo da zincagem impedir o contato do metal-base com o meio corrosivo. Como o zinco mais andico do que o Ferro, ele que se corri, originando a proteo catdica, ou seja, o Zinco se sacrifica para proteger o ferro. No mundo todo, milhes de toneladas de materiais ferrosos passam por esse processo anualmente. Torres de transmisso, suportes areos para eletrificao, sistemas de sustentao de pontes, sistemas de refrigerao, so exemplos de estruturas e peas que dependem da zincagem por imerso a quente para a proteo contra a corroso. O processo de zincagem a quente foi patenteado por volta de 1830 na Frana e na Inglaterra, e em 1850 na Alemanha e nos Estados Unidos da Amrica. Desde ento, desenvolveu-se cada vez mais, expandindo-se para outras partes do mundo. As principais etapas do processo de zincagem por imerso a quente so: - Desengraxamento: remoo de leos, gorduras etc.; - gua: remoo do desengraxante, completando a limpeza; - Decapagem: retirada da camada de oxidao, casca, resduos de soldas, carepa etc. por processo qumico (cido sulfrico / clordrico); - gua: remoo de sais do metal formado durante a decapagem e resduos de cido; - Fluxo: soluo de Cloreto de Amnia e Cloreto de Zinco para se obter unifomidade, acelerando a reao F-Zn; - Zinco: banho de zinco fundido com 99,99% de pureza, aquecido a 450 C. A velocidade da reao muito rpida a princpio, formando-se durante esse perodo inicial a maior parte da espessura da camada. Em seguida, a reao passa a ser mais lenta e a espessura da camada depositada no aumenta muito, mesmo que a pea permanea imersa por longo perodo; - Neutralizao: proteo do revestimento de zinco, apassivao da camada. A espessura do revestimento varia de acordo com a composio qumica do ao, composio do banho de zinco, temperatura e tempo de imerso. Os produtos zincados por imerso a quente podem ser pintados, com a vantagem adicional de maior longevidade proporcionada pela pelcula de tinta, comparada quando aplicada diretamente sobre o ao sem tratamento. Bicromatizao

Bicromatizao um processo eletroqumico de deposio, normalmente composta de uma camada constituda de zinco e outra de cromo, sobre um substrato de ao ou de ferro. A camada de cromo deve possuir menor porosidade do que a camada de zinco, aumentando sua resistncia corroso e ao desgaste. O revestimento superficial composto de duas camadas, sendo que a mais externa a menos densa (menor massa de material do revestimento por rea revestida). Este tipo de revestimento apresenta resistncia corroso e condutividade eltrica elevadas, o que viabiliza a sua utilizao em situaes onde houver a necessidade de unies eletricamente condutoras, ou seja, onde a corrente eltrica tem que fluir entre os componentes da montagem de forma a permitir o uso da unio como parte de um circuito eltrico. Quando existirem necessidades estticas ou funcionais, podem ser adicionados filmes de lubrificantes orgnicos ou esmaltes s superfcies dos elementos. A espessura tpica do revestimento para este tipo de aplicao em elementos de junes rosqueadas usualmente est entre 8 e 15m. Bicromatizao em Alumnio produz uma pelcula anticorrosiva de cromatos estveis em superfcies de alumnio e suas ligas. A pelcula formada pela bicromatizao de colorao dourada iridescente, variando em tonalidade conforme a liga tratada. Proporciona excelente resistncia anticorrosiva ao alumnio no pintado e atua como excelente base para aderncia de pintura posterior, eliminando a necessidade da aplicao de fundos de alto custo e garantindo a aderncia da pintura mesmo durante deformao do alumnio pintado. A pelcula da bicromatizao no passvel de corroso pelo ambiente e mantm inalterada a condutividade eltrica natural do alumnio. Bicromatizao Amarela um processo que se inicia com um banho de nquel, depois um banho de zinco, e por ultimo uma passivao que pode ser nas seguintes cores: preta, branca ou amarela Dacromet O Dacromet ( Respert ) 1.000Hrs tem uma resistncia corroso superior a muitos outros processos eletrolticos, isto tanto em atmosfera martima como industrial. Esta caracterstica resulta de suas quatro formas de resistncia a corroso; Proteo de Barreira: A numerosa sobreposio das partculas de zinco e alumnio constituem uma excelente barreira. Ao Galvnica: o zinco se corri para proteger o ao. ( Passivao ) xidos metlicos em matriz reduzem as reaes de corroso do zinco e ao. Auto-Reparo: as reas danificadas no revestimento so protegidas com xidos de zinco e cromatos devido a alumnio em sua composio, o DACROMET (Ruspert) 1.000Hrs, apresenta excelente resistncia a corroso bimetalica quando em contato com peas de alumnio, cromo,zinco e estanho.

O DACROMET 500, um revestimento anticorrosivo no electroltico de base aquosa. composto por lamelas de zinco e de alumnio, dispersas numa matriz de xidos de crmio. aplicado este revestimento de alta performance anticorrosiva, por imerso e centrifugao a frio ou por pintura electrosttica. Estes processos permitem aplicar o DACROMET 500, em peas metlicas de diferentes formas e dimenses Principais caractersticas: - Elevada resistncia anticorrosiva com espessura de camada baixa: : = 24g/m2, espessura mdia: 5 a 7 microns Grau B: peso capa: = 36g/m2, espessura mdia: 8 a 10 microns - Ensaios de cmara de nevoeiro salino segundo RENAULT D17 1058 Grau A: 600 horas sem corroso vermelha Grau B: 1000 horas sem corroso vermelha Grau A: 600 horas sem corroso vermelha Grau B: 1000 horas sem corroso vermelha - Coeficiente de atrito DACROMET 500: 0,12 0,18 segundo RENAULT 01-50-005 - Cor cinza mate - Contm lubrificante integrado - Ausncia de fragilizao por hidrognio - Boa condutividade elctrica - Boa aderncia a outros acabamentos - O DACROMET 500 indicado para peas de fixao com passo mtrica. A baixa espessura e homogeneidade da camada, permite uma boa montabilidade. Sectores de aplicao: O DACROMET 500, dada a sua elevada performance, adequado para vrias aplicaes. Destacamos o sector das telecomunicaes, energias renovveis, transmisses mecnicas, construo civil e estruturas metalomecnicas. Aos Ligados

Os aos relaminados ligados BW so aos com adio de um ou mais elementos de liga, tais como, Nquel, Cromo, Molibdnio, Titnio, Vandio, Boro, Chumbo, etc. A adio destes elementos, conferem ao ao, em cada caso, propriedades mecnicas e fsicas especialmente melhoradas, como resistncia ao desgaste, resistncia corroso, temperabilidade, ductilidade, tenacidade. A designao da maioria dos aos ligados de acordo com o elemento de liga predominante, ou seja, o ao com adio de Boro como elemento de liga chamado ao ao boro. Para melhor compreenso do efeito dos elementos de liga nos aos BW, bem como auxiliar na escolha do ao mais adequado aplicao final do produto, segue de forma sucinta a interao de cada elemento de liga aplicado nos aos relaminados BW: Nota: A aplicao do elemento citado em conjunto com outros elementos de liga, pode conferir ao ao propriedades diferentes das indicadas abaixo. Boro (B): Os aos ao boro compreendem uma famlia com propriedades especiais, devendo ser tratados como uma classe parte. O boro, quando adicionado em pequenas quantidades, melhora a temperabildade do ao, diminui a tendncia a trincas de tmpera, distores durante o tratamento trmico e melhora as propriedades de conformao mecnica. Os aos ao boro no so empregados s onde se exijam especificaes severas de temperabilidade, mas tambm onde se necessite de caractersticas uniformes de tratamento trmico, de usinabilidade, soldagem e conformao. O percentual de boro adicionado aos aos pode variar desde 0,0005%, quando se deseja obter efeitos de temperabilidade, a at 0,0015%, quando se obtm a melhor combinao de resistncia e tenacidade nos aos. O principal ao BW ao boro o DIN EN 10083-3 27MnCrB5-2. Chumbo (Pb): usado nos aos "corte livre" em percentuais de 0,20 0,50%. Em virtude de sua distribuio homognea e fina, empregado para melhorar a usinabilidade dos aos. Os principais aos BW ao chumbo so o SAE J403 12L14 e o DIN 1651 9S20. Cromo (Cr): O cromo estimula a formao de carbonetos, aumentando a resistncia ao desgaste, bem como a temperabilidade aos aos, reduz a velocidade crtica de resfriamento, de modo que a tmpera de aos como teores elevados de cromo seja feita preferencialmente em leo ou ar. A adio de cromo torna mais fina a granulao dos aos, aumentando desse modo a sua

resistncia. Os principais aos BW que contm cromo so: SAE J404 4130 / 4140 / 5116 / 52100 / 6150 / 6158 / 8620 / 8640 / 8660, DIN 16MnCr5 / 25CrMo4 / 42CrMo4 / 50CrMo4 / 75Cr1 / 100CrV2 / 125Cr1. Molibdnio (Mo): Influncia favoravelmente a dureza, a resistncia a quente, a fluncia e a temperatura de crescimento de gro de austenita, alm de melhorar a penetrao da tmpera nos aos. largamente empregado nos aos de construo mecnica para beneficiamento, pois forma partculas resistentes a abraso e evita a fragilidade de revenimento. O molibdnio no empregado sozinho, pois apresenta uma tendncia de diminuir a tenacidade dos aos. Os principais aos BW que contm molibdnio so: SAE J404 4130 / 4140 / 8620 / 8640 / 8660 , DIN 25CrMo4 / 42CrMo4 / 50CrMo4 . Nquel (Ni): Diminui a velocidade crtica de resfriamento produzindo tima penetrao de tmpera. Possui a capacidade de tornar austenticas as ligas Fe-Cr de alto teor de cromo. Influi diretamente na granulao, tornado-a mais fina, o que aumenta a tenacidade dos aos ferritico-perlticos e a resistncia dos aos recozidos. Os principais aos BW que contm nquel so: SAE J404 8620 / 8640 / 8660. Vandio (V): Eleva a temperatura de crescimento do gro da austenita, promovendo o refino de gro. excelente desoxidante. A adio de vandio confere aos aos uma insensibilidade ao super-aquecimento, melhorando suas caractersticas de forjamento e usinagem. O emprego de teores elevados de vandio deve ser acompanhado por um aumento do teor de carbono, devido formao de carbonetos. Os principais aos BW que contm vandio so: SAE 6150 / 6158 ou DIN 50CrV4 / 58CrV4.

TABELA DE CONVERSO DE DUREZA BRINELL Impt. mm carga DUREZA RESIT. (kg/mm2) AO CARB. C ROCKWELL B A HF 3000 Est. 10 mm 2.35 2.40 2.45 2.50 2.55 2.60 2.65 2.70 2.75 2.80 2.85 2.90 2.95 3.00 3.05 3.10 3.15 3.20 3.25 3.30 3.35 3.40 3.45 3.50 3.55 3.60 3.65 3.70 BH 682 653 627 601 578 555 534 514 495 477 461 444 429 415 401 388 375 363 352 341 331 321 311 302 293 285 277 269 BH x 0,36 245.5 235.1 225.7 216.4 208.1 100.8 192.2 185.0 178.2 171.7 166.0 159.8 154.4 149.4 144.4 139.7 135.0 130.7 126.7 122.8 119.2 115.6 112.0 108.7 105.5 102.6 99.7 96.9 Rc 64 62 60 58 57 55 53 52 50 49 47 46 45 44 42 41 40 38 37 36 35 34 33 32 31 30 29 28 Rb 120 119 119 117 117 116 115 115 114 113 112 112 110 110 109 109 108 108 107 106 105 104 104 Ra 82.2 81.2 80.5 80.2 79.4 78.6 77.9 77.0 76.5 75.7 75.0 74.2 73.4 72.8 72.0 71.4 70.6 70.0 69.3 68.7 68.1 67.5 66.9 66.3 65.7 65.3 64.6 64.1 91 87 84 81 78 75 72 70 67 65 63 61 59 57 55 54 52 51 49 48 46 45 44 43 42 40 39 38 685 820 765 717 675 633 598 567 540 515 494 472 454 437 420 404 389 375 363 350 339 327 316 305 296 287 279 270 HV SHORE VICKERS

3.75 3.80 3.85 3.90 3.95 4.00 4.05 4.10 4.15 4.20 4.25 4.30 4.35 4.40 4.45 4.50 4.55 4.60 4.65 4.70 4.75 4.80 4.85 4.90 4.95 5.00 5.05 5.10 5.15 5.20 5.25 5.30 5.35 5.40 5.45 5.50 5.55 5.60

262 255 248 241 235 229 223 217 212 207 202 197 192 187 183 179 174 170 166 163 159 156 153 149 146 143 140 137 134 131 128 128 124 121 118 116 114 112

94.3 91.8 89.3 86.8 84.6 82.4 80.3 78.1 76.3 74.5 72.7 70.9 69.1 67.3 65.9 64.4 62.6 61.2 59.8 58.7 57.2 56.2 55.1 53.6 52.6 51.5 50.4 49.3 48.2 47.2 46.1 45.4 44.6 43.6 42.5 41.8 41.0 40.3

26 25 24 23 22 21 20 18 17 16 15 13 12 10 9 8 7 6 4 3 2 1 -

103 102 102 100 99 98 97 96 96 95 94 93 92 91 90 89 88 87 86 85 84 83 82 81 80 79 78 77 76 74 73 72 71 70 69 68 67 66

63.6 63.0 62.5 61.8 61.4 60.8 -

37 37 36 35 34 33 32 31 31 30 30 29 28 28 27 27 26 26 25 25 24 24 23 23 22 22 21 21 21 20 20 -

263 256 248 241 235 229 223 217 212 207 202 197 192 187 183 179 174 170 166 163 159 156 153 149 146 143 140 137 134 131 128 126 124 121 118 116 114 112

Das könnte Ihnen auch gefallen

- Dimensionamento de elementos e ligações em estruturas de açoVon EverandDimensionamento de elementos e ligações em estruturas de açoNoch keine Bewertungen

- Aços ao Carbono - Propriedades e AplicaçõesDokument4 SeitenAços ao Carbono - Propriedades e Aplicaçõespaoliello88Noch keine Bewertungen

- Aços Estruturais Tabelas Teor de CarbonoDokument3 SeitenAços Estruturais Tabelas Teor de CarbonoMarcionilo ChagasNoch keine Bewertungen

- Aco Inox Segunda ParteDokument11 SeitenAco Inox Segunda ParteFabio OkamotoNoch keine Bewertungen

- Especificações de aços SAE e propriedadesDokument5 SeitenEspecificações de aços SAE e propriedadeslelegilNoch keine Bewertungen

- 3 Aços Inoxidáveis Austeníticos + Duplex (3) OkDokument17 Seiten3 Aços Inoxidáveis Austeníticos + Duplex (3) OkEdenilson BotelhoNoch keine Bewertungen

- Aços de Alta ResistênciaDokument35 SeitenAços de Alta ResistênciaWelly DiasNoch keine Bewertungen

- Aço Carbono: origem, tipos e classificaçãoDokument12 SeitenAço Carbono: origem, tipos e classificaçãogfilhogNoch keine Bewertungen

- Aços ASTM - Principais Graus e CaracterísticasDokument3 SeitenAços ASTM - Principais Graus e CaracterísticasWeniton OliveiraNoch keine Bewertungen

- Catalogo EletrodosDokument14 SeitenCatalogo EletrodosPaulo SantosNoch keine Bewertungen

- Usi StarDokument21 SeitenUsi Starqualidade1fameqNoch keine Bewertungen

- Metais - Especificações TécnicasDokument40 SeitenMetais - Especificações TécnicasManuel Pinho100% (1)

- Aços Inoxidáveis: Propriedades e AplicaçõesDokument42 SeitenAços Inoxidáveis: Propriedades e AplicaçõesThiago SouzaNoch keine Bewertungen

- PIM-001: Procedimento para inspeção de trilhosDokument45 SeitenPIM-001: Procedimento para inspeção de trilhosFilipe Souza de Jesus100% (1)

- Soldabilidade de ligas metálicasDokument27 SeitenSoldabilidade de ligas metálicasNayara NeresNoch keine Bewertungen

- (Fábio Domingos Pannoni) Aços EstruturaisDokument7 Seiten(Fábio Domingos Pannoni) Aços Estruturaisengcivil4297Noch keine Bewertungen

- Classificação Das Ligas MetálicasDokument4 SeitenClassificação Das Ligas Metálicasneto80Noch keine Bewertungen

- Estrutura metálica e tubulações industriaisDokument84 SeitenEstrutura metálica e tubulações industriaisRoberto NicolatoNoch keine Bewertungen

- Soldabilidade Ligas MetálicasDokument26 SeitenSoldabilidade Ligas MetálicasJeferson CaioNoch keine Bewertungen

- Soldagem de Manutenção: Materiais e ProcessosDokument49 SeitenSoldagem de Manutenção: Materiais e ProcessosLucas GiovanettiNoch keine Bewertungen

- Trabalho-CarbonoDokument12 SeitenTrabalho-CarbonoWaldércio RosaNoch keine Bewertungen

- Caracteristicas AçoDokument1 SeiteCaracteristicas AçovildembergueNoch keine Bewertungen

- Soldagem de aços carbono e ARBLDokument10 SeitenSoldagem de aços carbono e ARBLFabricio TarulloNoch keine Bewertungen

- PIM-Procedimento para inspeção de trilhoDokument45 SeitenPIM-Procedimento para inspeção de trilhoEnginerdouglasNoch keine Bewertungen

- Aço 310S para altas temperaturasDokument2 SeitenAço 310S para altas temperaturaseugenio.gutenbertNoch keine Bewertungen

- UTPDokument27 SeitenUTPdouglasmec67% (3)

- Lista de Exercícios Tec Sold IiDokument3 SeitenLista de Exercícios Tec Sold IiRaphael GachetNoch keine Bewertungen

- (Apostila) Prática de Manutenção - SENAIDokument106 Seiten(Apostila) Prática de Manutenção - SENAIEduardo BandeiraNoch keine Bewertungen

- Tipos de Aço e Sua ClassificaçãoDokument8 SeitenTipos de Aço e Sua ClassificaçãoRenato MantaNoch keine Bewertungen

- Tabela Especificacoes de Acos Segundo SAEDokument76 SeitenTabela Especificacoes de Acos Segundo SAEMarco Vinicio Pereira Silva100% (2)

- Tabela 1.2 - Composição Química de Aços de Usinagem FácilDokument2 SeitenTabela 1.2 - Composição Química de Aços de Usinagem FácilAlisson WintherNoch keine Bewertungen

- Catalogo BohlerDokument20 SeitenCatalogo Bohlervogas13Noch keine Bewertungen

- CatalogoGeral Rev3 PT WebDokument208 SeitenCatalogoGeral Rev3 PT WebbernardohbgNoch keine Bewertungen

- Soldabilidade de Aços Carbono e ARBLDokument10 SeitenSoldabilidade de Aços Carbono e ARBLguilhermelaspNoch keine Bewertungen

- Classificação de Aço 1Dokument38 SeitenClassificação de Aço 1Claudio Marco Planas de AlmeidaNoch keine Bewertungen

- MC Aula 7 Classificacao AbntDokument4 SeitenMC Aula 7 Classificacao AbntMileine Cristine MarinNoch keine Bewertungen

- Catalogo Soldagem Eletrodos ESABDokument40 SeitenCatalogo Soldagem Eletrodos ESABmateus_anjos123100% (1)

- Tabela Dos Principais AçosDokument5 SeitenTabela Dos Principais AçosEmerson Alves PinheiroNoch keine Bewertungen

- PTcata10 BKDokument68 SeitenPTcata10 BKJoao CostaNoch keine Bewertungen

- 11 Selecao MateriaisDokument21 Seiten11 Selecao MateriaisMarcos Antonio MafraNoch keine Bewertungen

- Apostila Espec Classificação Dos AçosDokument19 SeitenApostila Espec Classificação Dos AçosJeanSamuelVisentinLopesNoch keine Bewertungen

- Esferas de Aço CromoDokument7 SeitenEsferas de Aço CromoGilson ContattoNoch keine Bewertungen

- Estruturas de AçoDokument43 SeitenEstruturas de AçozhsbztrvnrNoch keine Bewertungen

- Características técnicas aços inoxidáveisDokument4 SeitenCaracterísticas técnicas aços inoxidáveisMarcoAntonioNoch keine Bewertungen

- Aços planos e derivados para indústria e construçãoDokument16 SeitenAços planos e derivados para indústria e construçãoEricOsowskiNoch keine Bewertungen

- ESAB - 1902600 Rev5 Consumiveisesab PTDokument68 SeitenESAB - 1902600 Rev5 Consumiveisesab PTlarofa79Noch keine Bewertungen

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoVon EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoNoch keine Bewertungen

- Processos de decapagem, laminação a frio e recozimento de produtos planos de açoVon EverandProcessos de decapagem, laminação a frio e recozimento de produtos planos de açoNoch keine Bewertungen

- Isoladores Elétricos de Porcelana: avaliação do desempenho através do uso de recobrimentos poliméricos hidrofóbicosVon EverandIsoladores Elétricos de Porcelana: avaliação do desempenho através do uso de recobrimentos poliméricos hidrofóbicosNoch keine Bewertungen

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoVon EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoNoch keine Bewertungen

- Lendo A Temperatura De Um Termopar Com O Max6675 Usando O Pic Programado No Xc8Von EverandLendo A Temperatura De Um Termopar Com O Max6675 Usando O Pic Programado No Xc8Noch keine Bewertungen

- Tratamentos térmicos e superficiais dos açosVon EverandTratamentos térmicos e superficiais dos açosBewertung: 4.5 von 5 Sternen4.5/5 (3)

- Projeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMEVon EverandProjeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMENoch keine Bewertungen

- Parte elétrica e dispositivos elétricos da NR 12: conceitos básicos e fundamentais para a compreensão da normaVon EverandParte elétrica e dispositivos elétricos da NR 12: conceitos básicos e fundamentais para a compreensão da normaBewertung: 5 von 5 Sternen5/5 (3)

- Rugosidade superficial: histórico e conceitosDokument26 SeitenRugosidade superficial: histórico e conceitosJoão PigozzoNoch keine Bewertungen

- Cengel - Mecanismos de Transferencia de CalorDokument13 SeitenCengel - Mecanismos de Transferencia de CalormarpradoNoch keine Bewertungen

- A Cavitação e Seus EfeitosDokument5 SeitenA Cavitação e Seus EfeitosmarpradoNoch keine Bewertungen

- SG ApostilaDokument48 SeitenSG ApostilaHelder CamachoNoch keine Bewertungen

- Dissertacao 01Dokument79 SeitenDissertacao 01marpradoNoch keine Bewertungen

- Cat Institucional 09Dokument32 SeitenCat Institucional 09Erik Figueiredo de OliveiraNoch keine Bewertungen

- Solda - Simbologia de SoldagemDokument11 SeitenSolda - Simbologia de Soldagemlaercioudesc_Noch keine Bewertungen

- Table T-1 and Table T-1E: M T P T PDokument82 SeitenTable T-1 and Table T-1E: M T P T Pmhina_ledaeNoch keine Bewertungen

- SG ApostilaDokument48 SeitenSG ApostilaHelder CamachoNoch keine Bewertungen

- Termodinâmica conceitos fundamentaisDokument146 SeitenTermodinâmica conceitos fundamentaismarpradoNoch keine Bewertungen

- A Cavitação e Seus EfeitosDokument5 SeitenA Cavitação e Seus EfeitosmarpradoNoch keine Bewertungen

- Aisi 1050Dokument1 SeiteAisi 1050marpradoNoch keine Bewertungen

- Bombas Centrifugas BDokument33 SeitenBombas Centrifugas BmarpradoNoch keine Bewertungen

- Sold de Aços AusteniticosDokument79 SeitenSold de Aços Austeniticosjfl503Noch keine Bewertungen

- Cobre PropriedadesDokument22 SeitenCobre PropriedadesmarpradoNoch keine Bewertungen

- 180indicadores 120724094520 Phpapp01Dokument19 Seiten180indicadores 120724094520 Phpapp01rivendellNoch keine Bewertungen

- Chef Flexível PDFDokument129 SeitenChef Flexível PDFGabriel AlcantaraNoch keine Bewertungen

- Zentrifix CR 11 2015Dokument2 SeitenZentrifix CR 11 2015Miguel Monteiro VictorNoch keine Bewertungen

- Hidrocarbonetos AromáticosDokument5 SeitenHidrocarbonetos AromáticosFernanda SalesNoch keine Bewertungen

- Bases Biológicas Do Comportamento - U1 PDFDokument196 SeitenBases Biológicas Do Comportamento - U1 PDFPrih Silva80% (5)

- 1aserie em 4bim Mat emDokument120 Seiten1aserie em 4bim Mat emNicollas Santos OliveiraNoch keine Bewertungen

- Determinação da massa aparenteDokument7 SeitenDeterminação da massa aparenteViniciusBaldocchiNoch keine Bewertungen

- Extração de iodo e recuperação de aspirinaDokument4 SeitenExtração de iodo e recuperação de aspirinaGaby SilveiraNoch keine Bewertungen

- Curso PiscineiroDokument3 SeitenCurso PiscineiroDaniel LopesNoch keine Bewertungen

- 05942-15 MSDSDokument17 Seiten05942-15 MSDSmarcelokalNoch keine Bewertungen

- Estrutura e função da membrana celularDokument9 SeitenEstrutura e função da membrana celularjosiane_fasou825Noch keine Bewertungen

- Conceito de Mol. Massa Molar. Constante de AvogadroDokument25 SeitenConceito de Mol. Massa Molar. Constante de Avogadroallan lanNoch keine Bewertungen

- Forjamento-técnicaDokument19 SeitenForjamento-técnicaWilton OliveiraNoch keine Bewertungen

- Beatrizfracaro Turmaa Lista4 PDFDokument4 SeitenBeatrizfracaro Turmaa Lista4 PDFBeatriz FracaroNoch keine Bewertungen

- INSTITUTO DE ENGENHARIA E TECNOLOGIA Cad PDFDokument45 SeitenINSTITUTO DE ENGENHARIA E TECNOLOGIA Cad PDFAbiude Felix Fundice SinamundaNoch keine Bewertungen

- Bioquimica Aplicada A Enfermagem PDFDokument5 SeitenBioquimica Aplicada A Enfermagem PDFpatrfrf100% (1)

- Questões - Ligações Químicas - Parte 1Dokument8 SeitenQuestões - Ligações Químicas - Parte 1Futuro AcademicoNoch keine Bewertungen

- Detergente glicerina fórmulaDokument4 SeitenDetergente glicerina fórmulaGilvan NóbregaNoch keine Bewertungen

- CATÁLOGO DE PRODUTOS REIMOLDDokument12 SeitenCATÁLOGO DE PRODUTOS REIMOLDkaemoreraNoch keine Bewertungen

- Janeiro PDFDokument13 SeitenJaneiro PDFJosNoch keine Bewertungen

- Coordenação de Elos Fusíveis e Suas ConseqüênciasDokument13 SeitenCoordenação de Elos Fusíveis e Suas ConseqüênciasFelipe FrancoNoch keine Bewertungen

- Catálise enzimática - mecanismos e exemplosDokument72 SeitenCatálise enzimática - mecanismos e exemplosDayane FaleiroNoch keine Bewertungen

- Normas GNV veículosDokument30 SeitenNormas GNV veículosLuiz MagriNoch keine Bewertungen

- Ista FT II 05Dokument33 SeitenIsta FT II 05Danilo Augusto Z.Noch keine Bewertungen

- Lista de Exercícios SENSORES Deslocamento e ProximidadeDokument4 SeitenLista de Exercícios SENSORES Deslocamento e ProximidadeGustavo XumbinNoch keine Bewertungen

- Relatório 1 - CaioDokument12 SeitenRelatório 1 - CaioCaio SimõesNoch keine Bewertungen

- Relatório de AnalíticaDokument8 SeitenRelatório de AnalíticaKaua AwNoch keine Bewertungen

- Válvula RotativaDokument2 SeitenVálvula RotativaLucas Vinícius CostaNoch keine Bewertungen

- Exercícios de Fixação QNDokument6 SeitenExercícios de Fixação QNNandaOdebrechtNoch keine Bewertungen

- Lista Grandezas QuímicasDokument8 SeitenLista Grandezas QuímicasAdriano QuadrosNoch keine Bewertungen

- AASDokument5 SeitenAASAntonio Roque CardosoNoch keine Bewertungen