Beruflich Dokumente

Kultur Dokumente

Fundamentos Basicos de Metrologia Dimensional

Hochgeladen von

Clemente Rafael Marval EscalonaOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Fundamentos Basicos de Metrologia Dimensional

Hochgeladen von

Clemente Rafael Marval EscalonaCopyright:

Verfügbare Formate

Fundamentos B asicos de Metrolog a Dimensional

Joaqu n L opez Rodr guez

Area de Ingenier a de los Procesos de Fabricaci on Universidad Polit ecnica de Cartagena Febrero, 2011

c Joaqu n L opez Rodr guez Edita Universidad Polit ecnica de Cartagena Febrero, 2011 ISBN:

Indice general

1. Introducci on 1.1. Sistema Internacional de unidades . . . . 1.1.1. Notaci on . . . . . . . . . . . . . . 1.1.1.1. Unidades fundamentales 1.1.1.2. Unidades suplementarias 1.1.1.3. Unidades derivadas . . . 1.1.1.4. M ultiplos y subm ultiplos 1.2. Metrolog a y fabricaci on . . . . . . . . . 1.3. Deniciones b asicas . . . . . . . . . . . . 1.3.1. Tolerancia e Incertidumbre . . . . 2. Expresi on de una medida 2.1. Estimaci on de la variabilidad . . . . . 2.2. Intervalos de conanza . . . . . . . . . 2.3. Ejemplo pr actico . . . . . . . . . . . . 2.4. Expresi on de incertidumbres . . . . . . 2.5. Selecci on de las mediciones reiteradas. Chauvenet . . . . . . . . . . . . . . . . 2.6. Propagaci on de varianzas . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . . . . . .

1 3 4 4 5 5 5 5 7 8 10 10 12 13 16

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Criterio de rechazo . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . de . . . .

. 17 . 21

3. Calibraci on y medici on 25 3.1. Procedimiento de calibraci on y resultados obtenidos . . . . . . . 28 3.2. Procedimiento de medici on y resultados obtenidos . . . . . . . . 29 3.3. Procedimiento conjunto de calibraci on medici on . . . . . . . . . 30 4. Organizaci on metrol ogica. Plan de calibraci on 32

iv

Indice general 5. Algunos ejemplos pr acticos 6. Normalizaci on de tolerancias dimensionales 6.1. El sistema de tolerancias ISO . . . . . . . . . 6.1.1. Dimensiones inferiores a 500 mm . . . 6.1.1.1. Grupos de di ametros . . . . . 6.1.1.2. Unidad de Tolerancia . . . . . 6.1.1.3. Calidad o Precisi on . . . . . . 6.1.1.4. Posiciones de las Tolerancias . 6.2. Ejercicios propuestos . . . . . . . . . . . . . . 7. Ajustes en fabricaci on mec anica 7.1. Sistema de ajustes . . . . . . . . . . . . 7.1.1. Sistema de agujero base . . . . . 7.1.2. Sistema de eje base . . . . . . . . 7.2. C alculo de calados . . . . . . . . . . . . 7.3. Inuencia de la temperatura en el c alculo 7.4. Ejercicios propuestos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

36 53 53 53 54 54 55 55 57 64 67 67 67 68 73 73

. . . . . . . . . . . . . . . . . . . . . . . . de ajustes . . . . . .

8. Operaciones con cotas 75 8.1. Adici on de cotas . . . . . . . . . . . . . . . . . . . . . . . . . . 75 8.2. Transferencia de cotas . . . . . . . . . . . . . . . . . . . . . . . 77 8.3. Ejercicios propuestos . . . . . . . . . . . . . . . . . . . . . . . . 79 9. Vericaci on de tolerancias dimensionales: calibres de l mites 9.1. Tolerancias de los calibres de l mites . . . . . . . . . . . . . . . 9.2. Calibres de herradura . . . . . . . . . . . . . . . . . . . . . . . . 9.3. Calibres tamp on . . . . . . . . . . . . . . . . . . . . . . . . . . . 80 83 84 86

10.Tolerancias de acabado supercial 88 10.1. Par ametros de medida de rugosidad . . . . . . . . . . . . . . . . 90 10.2. Especicaciones de acabado supercial . . . . . . . . . . . . . . 95 10.3. Ejercicio propuesto . . . . . . . . . . . . . . . . . . . . . . . . . 97 11.Pr acticas de Laboratorio 11.1. Medida y acotaci on de una pieza . . . . . . . . 11.2. Calibraci on de un Instrumento de Medida . . . 11.3. Medici on del Di ametro Interior de un Casquillo 11.4. Vericaci on del Angulo de un Cono . . . . . . . 11.5. Vericaci on del un Calibre L mite . . . . . . . . 12.Pruebas de Evaluaci on . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 98 98 99 101 104 106 109

CAP ITULO

Introducci on

A mediados del siglo XVIII se siente la necesidad de unas unidades universales, sobre las que se pudiera fundamentar un sistema de unidades de medida v alido en todos los pa ses. En 1791, la Asamblea Nacional Francesa adopta un sistema de medidas cuya unidad b asica de longitud era el metro, denido como la diezmillon esima parte del cuadrante del meridiano terrestre. As se creo el primer sistema m etrico decimal, que se denomin o gen ericamente sistema m etrico y que se basa en dos unidades fundamentales, el metro y el kilogramo. El primer prototipo del metro se deposit o en 1799 en los archivos de Francia, y estaba formado por una regla de platino sin inscripciones ni marcas. En Espa na se adopta este sistema en 1849. En 1875 se celebra en Francia una reuni on de representantes de veinte pa ses bajo el nombre de Conferencia Diplom atica del Metro, rm andose un acuerdo conocido como la Convenci on del Metro, en el que se creaba la Ocina Internacional de Pesas y Medidas (BIPM), cuya misi on era la de conservar los patrones primarios de las unidades. Despu es de esta convenci on, el metro se redeni o como la longitud entre dos trazos muy nos grabados en una regla de platino e iridio al 10 %, conservada por el BIPM y cuya caracter stica principal era su gran rigidez en todas las direcciones, y ser lo sucientemente delgada para que en poco tiempo alcanzase la temperatura ambiente de medida (v ease la gura 1.1). En Espa na, se conservan dos prototipos de este metro. El kilogramo se deni o como la masa de 1 dec metro c ubico de agua a la temperatura de 4 C (correspondiente a la m axima densidad del agua). As se fabric o un cilindro de platino que tuviese la misma masa que el agua en las condiciones anteriores. Esta denici on sigue estando vigente. El tiempo se ha venido midiendo a partir del periodo de rotaci on de la tierra. As , el segundo se empez o a denir como 1/86400 del d a solar medio (tiempo de rotaci on de la tierra sobre su eje en relaci on al sol). Sinembargo, la rotaci on de la tierra no es lo sucientemente constante como para servir de 1

1. Introducci on

12 4

1111111111111 0000000000000 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 3 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 L nea neutra 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 20 0000000000000 1111111111111 11111111111111111111 00000000000000000000 0000000000000 1111111111111 0000000000000 1111111111111 3 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 10 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 3 0000000000000 1111111111111 0000000000000 1111111111111

3 20 0 C (temp. hielo fundente) Presi on atmosf erica normal (en el vac o se alargar a 0,21 m) 1000

571 1020

Figura 1.1: Secci on del patr on construido por Tresca.

1. Introducci on

patr on del tiempo. En 1967 se redeni o el segundo a partir de la frecuencia de resonancia del atomo de Cesio (9192631770 Hz). As , el segundo es la duraci on de 9192631770 periodos de la radiaci on correspondiente a la transici on entre los dos niveles energ eticos hipernos del estado fundamental del atomo de Cesio 133. En la Conferencia General de Pesas y Medidas de 1960 se adopta como denici on del metro, la que lo establece como un determinado n umero de longitudes de onda (1650763,73) en el vac o de la radiaci on correspondiente a la transici on entre los niveles 2p10 y 5d5 del is otopo de Cripton 86. Esta denici on presenta frente a la anterior la ventaja de que al estar basada en un fen omeno natural, se asegura su conservaci on y reproducibilidad, si bien la precisi on de su medida depende del m etodo operativo seguido. A nos m as tarde, se detectaron algunos problemas relativos al perl de la l nea espectral del Cripton 86, por lo que en 1983, la Conferencia General de Pesas y Medidas adopt o como nueva denici on del metro, vigente hoy en d a, la longitud recorrida por la luz en el vac o durante 1/299792458 segundos. En la Conferencia General de Pesas y Medidas de 1960 se adopt o tambi en el sistema de unidades denominado Sistema Internacional (SI), que se basa en las tres unidades mec anicas del sistema Giorgi, y en el amperio, kelvin y candela, que forman el conjunto de unidades fundamentales. Adem as, se adoptaron dos unidades suplementarias, el radi an y el estereorradi an, para la medida de angulos planos y s olidos, respectivamente, y un n umero de unidades derivadas que pueden ser expresadas en funci on de las seis unidades fundamentales y las dos suplementarias, por medio de las leyes de la F sica. En Espa na, se adopt o legalmente dicho sistema en 1967, siendo en la actualidad aceptado a nivel mundial.

1.1.

Sistema Internacional de unidades

El Sistema Internacional nace como fruto de la evoluci on de los sistemas M.K.S., que surgieron en la segunda mitad del siglo XIX. En 1902, el profesor italiano Giorgi propuso un sistema basado en el metro, kilogramo (masa) y segundo, junto con una unidad el ectrica a determinar, y para la que propuso el Ohmio. Este sistema se complet o en 1935 por la Comisi on Electrot ecnica Internacional que adopt o el amperio como unidad b asica. El sistema se denomin o M.K.S. ( o M.K.S.-Giorgi, para distinguirlo del M.Kf .S. Sistema T ecnico). El sistema M.K.S. ha sido el que se ha tomado como base para la creaci on del Sistema Internacional, completado con las unidades necesarias para las medidas t ermicas y opticas. En la Conferencia de Pesas y Medidas de 1971, se acuerda la incorporaci on de una s eptima unidad b asica al SI, el mol, unidad de cantidad de sustancia necesaria en el campo de la Qu mica en donde es m as signicativo el n umero de mol eculas de un sistema y su estructura, que

1. Introducci on

su masa total. Las unidades de un sistema forman un conjunto coherente, si las ecuaciones entre valores num ericos tienen exactamente la misma forma que las ecuaciones entre las magnitudes f sicas correspondientes. Por ejemplo, magnitud F = = cantidad unidad 10 N,

donde 10 N es el valor num erico de la magnitud fuerza F, la ecuaci on entre magnitudes f sicas es F = m a, y la ecuaci on entre los valores num ericos es 2 10 N = 5 kg 2 m/s .

1.1.1.

Notaci on

Los valores num ericos se pueden escribir en grupos de tres d gitos, por ejemplo, para escribir un mill on, las posibilidades v alidas por orden de preferencia son 106 ; 1 000 000; 1000000, mientras que no son v alidas las siguientes expresiones 1,000,000 o 1,000,000. Los s mbolos de las unidades se escribir an separados un espacio del valor num erico, en min usculas (excepto si el nombre de la unidad deriva de un nombre propio), en singular, y sin punto nal. 1.1.1.1. Unidades fundamentales magnitud longitud masa tiempo intensidad de corriente temperatura intensidad luminosa cantidad de sustancia unidad metro kilogramo segundo amperio kelvin candela mol s mbolo m kg s A K cd mol

1. Introducci on

1.1.1.2.

Unidades suplementarias magnitud angulo plano angulo s olido unidad radi an estereorradi an s mbolo rad sr

1.1.1.3.

Unidades derivadas magnitud area frecuencia frecuencia de rotaci on fuerza presi on, tensi on energ a potencia velocidad velocidad angular viscosidad cinem atica volumen coef. de dilatac. lineal unidad metro cuadrado hercio por segundo newton pascal julio vatio metro por segundo radi an por segundo metro cuadrad. por seg. metro c ubico por kelvin s mbolo m2 Hz s1 N Pa J W m/s rad/s m2 /s m3 K1

1.1.1.4.

M ultiplos y subm ultiplos

Los m ultiplos y subm ultiplos m as frecuentes en mec anica son factor nombre 103 kilo 102 hecto 10 deca 101 deci 2 10 centi 3 10 mili 106 micro s mbolo k h da d c m

Los m ultiplos y subm ultiplos del kilogramo se forman a nadiendo los nombres a la palabra gramo.

1.2.

Metrolog a y fabricaci on

En procesos de fabricaci on m as o menos complejos es suciente que los elementos fabricados cumplan unos intervalos de valores admisibles o tolerancias previamente especicadas para asegurar la funcionalidad del conjunto fabricado. Esto asegura la intercambiabilidad de elementos an alogos, por lo

1. Introducci on

que no es necesario establecer valores exactos para las magnitudes, sino que es suciente cumplir con las especicaciones previamente establecidas. Cada vez que hay que decidir si el valor concreto de una magnitud esta dentro de dichos intervalos de valores admisibles, es preciso medir, y para ello, es necesario acotar el valor de la magnitud medida entre un m nimo y un m aximo, puesto que resulta humanamente imposible encontrar el valor verdadero de cualquier magnitud medida. Los procedimientos empleados para encontrar el valor de una magnitud dimensional y su cota m axima de variaci on constituyen el ambito de la Metrolog a o ciencia de la medida. Por lo tanto, el objetivo de cualquier trabajo metrol ogico es la determinaci on de una cierta medida de una magnitud f sica con referencia a una unidad, proporcionando siempre el margen de incertidumbre o cuanticaci on de la precisi on. La calidad de una medida est a relacionada con el concepto de incertidumbre y las magnitudes signicativas de los productos con las tolerancias de fabricaci on. Obviamente, cuanto m as estrictas sean las tolerancias de fabricaci on, se requerir an mayores precisiones de medida para la comprobaci on del cumplimiento de dichas especicaciones. Entre los elementos principales que intervienen en la medici on de cualquier magnitud f sica se pueden encontrar los siguientes magnitud a medir o mensurando, instrumento de medida, proceso de medici on, y personal responsable del proceso. Otros elementos importantes son la unidad de medida, el patr on de medida, el proceso metrol ogico o el soporte legal. Los ambitos m as importantes de la Metrolog a en la actualidad son los siguientes. La metrolog a de precisi on, que est a relacionada directamente con el control de la calidad de los productos. La metrolog a legal, que cubre la seguridad de las mediciones dom esticas. La organizaci on de la calibraci on, para el aseguramiento de la trazabilidad en las empresas industriales. La metrolog a cient ca, que se encarga del estudio y mejora de las precisiones en la materializaci on de los patrones de los m aximos niveles. Para expresar correctamente una medici on cient ca, cualquier medida debe disponer de los siguientes elementos b asicos:

1. Introducci on

el valor del mensurando obtenido tras el proceso de medici on, una unidad de medida, el grado de precisi on de dicha medida, y la normativa utilizada para la determinaci on del grado de precisi on. Aunque en las medidas de baja precisi on s olo se utilizan los dos primeros elementos, en realidad los otro dos se encuentran impl citos. Por ejemplo, si un instrumento, as como el m etodo de medida, se han dise nado para que la incertidumbre sea lo sucientemente peque na con respecto a los requerimientos de la medida y a la divisi on de escala del instrumento, su valor podr a quedar absorbido por dicha divisi on de escala.

1.3.

Deniciones b asicas

A continuaci on se denen brevemente algunos t erminos muy empleados en Metrolog a (1). La trazabilidad se puede denir del siguiente modo: Cualidad de la medida que permite referir la precisi on de la misma a un patr on aceptado o especicado, gracias al conocimiento de las precisiones de los sucesivos escalones de medici on a partir de dicho patr on. Si una medida es trazable diremos que es metrol ogica. Existen medidas legales o cotidianas que aunque no sean trazables, es decir que no disponen de informaci on acerca de la cadena de precisiones, emplean medios que s han sido sometidos a tratamientos que garanticen la obtenci on de precisiones sucientes. Por otro lado, aquellas evaluaciones que no son trazables y que no se apoyan en ning un procedimiento de car acter metrol ogico no pueden ser consideradas como medidas. Precisi on Cualidad de un instrumento o m etodo de medida para proporcionar indicaciones pr oximas al valor verdadero de una magnitud medida. Por tanto, un instrumento que presente un buen agrupamiento de las medidas pero estando estas relativamente alejadas del valor verdadero de la magnitud medida ser a un instrumento poco preciso aunque f acilmente corregible.

1. Introducci on

Incertidumbre Expresi on cuantitativa del grado de agrupamiento de las medidas efectuadas con un determinado instrumento o m etodo de medida. Se puede apreciar que la incertidumbre constituye la cuanticaci on de la precisi on de una medida en los casos en los que esta haya sido ajustada o corregida. Repetibilidad Grado de concordancia existente entre los sucesivos resultados obtenidos con el mismo m etodo y mensurando, y bajo las mismas condiciones (mismo operario, mismo aparato, mismo laboratorio y dentro de un intervalo de tiempo lo sucientemente peque no). Reproducibilidad Grado de concordancia existente entre los resultados individuales obtenidos con el mismo m etodo y con el mismo mensurando pero bajo condiciones diferentes (diferentes operarios, diferentes aparatos, diferentes laboratorios o diferentes intervalos de tiempo). Diseminaci on de unidades de medida Proceso que tiene por objeto facilitar a laboratorios, empresas u organismos patrones de calidad suciente para asegurar la trazabilidad interna de las medidas que efect uen. Normalmente en Espa na esta labor se reserva a laboratorios de referencia como el Centro Espa nol de Metrolog a (CEM).

1.3.1.

Tolerancia e Incertidumbre

Si la medida es tal que su intervalo de incertidumbre (2U ) resulta totalmente contenido en el de tolerancia (T ), o no poseen puntos comunes, la decisi on se adopta sin dicultad. Una postura prudente es denir como intervalo de decisi on: T 2U , y limitar el cociente entre ambos (p. ej.): 3 T 10 2U

En la gura 1.2 se observa la reducci on del intervalo de decisi on para los dos casos extremos de la relaci on anterior.

1. Introducci on

Tolerancia especicada, T U +U U +U

Pieza

T 2U Tolerancia de fabricaci on Longitud de la pieza

Recomendaci on: 3

T /10

T 10 2U

T /10

9T /10 (90 % de T )

T

T /3

2T /3 (67 % de T )

T /3

Figura 1.2: Banda de tolerancia de fabricaci on.

CAP ITULO

Expresi on de una medida

El valor verdadero de la magnitud a medir o mensurando siempre es desconocido debido a las imperfecciones que inevitablemente comporta el desarrollo de esta actividad. Es habitual agrupar las causas de estas imperfecciones en las cuatro categor as siguientes: 1. instrumento o equipo de medida; 2. operador o sistema de adquisici on de datos; 3. mensurando; y 4. otras causas. Todos los elementos relacionados se ven adicionalmente afectados por las variaciones del entorno del sistema formado por m aquina, mensurando y operador. Uno de los objetivos de la Metrolog a es cuanticar la variabilidad de la medida, para lo que se emplear a un determinado procedimiento estad stico. Aquellos errores que no pueden ser cuanticados son los que ocurren fortuitamente y de forma aislada, y que por lo tanto no pueden ser predichos por ning un procedimiento estad stico. Estos errores quedan fuera del objeto de este curso.

2.1.

Estimaci on de la variabilidad

Una forma sencilla de estimar el centro de un conjunto de datos x1 , x2 , . . . , xn es mediante la mediana o el centro del recorrido xmax + xmin , 2 10 (2.1)

2. Expresi on de una medida

11

y una forma sencilla de estimar la extensi on de dicho conjunto de datos puede ser tambi en mediante el recorrido como R = xmax xmin . (2.2)

Cuando el tama no de la muestra es de 10 o menos observaciones, la desviaci on t pica se puede calcular de forma aproximada a partir del recorrido mediante la siguiente expresi on R , 4 o de forma m as sosticada mediante la siguiente expresi on s s R , d2 (2.3)

(2.4)

donde d2 es un factor que depende del n umero de observaciones n y cuyo valor se puede obtener de la tabla 2.1. n 2 3 4 5 6 7 8 9 10 d2 1,128 1,693 2,059 2,326 2,534 2,704 2,847 2,970 3,078

Tabla 2.1: Valores del factor d2 en funci on de n.

La expresi on que m as se utiliza para estimar la desviaci on t pica en metrolog a, en especial cuando se emplean sistemas inform aticos para el c alculo de incertidumbres y el valor de n es relativamente grande, es la siguiente

n

s=

(xi x)2 n1

(2.5)

Para valores de n peque nos ser a m as c omodo y sucientemente efectivo utilizar las estimaciones sencillas mencionadas anteriormente. Si n < 10, el valor de s calculado mediante la ecuaci on (2.5) debe ser multiplicado por un factor corrector w que depende de n y que se muestra en la tabla 2.2. Por simplicidad de c alculos, en el ejemplo que se resolver a en la secci on 2.3 no se usar a este factor.

2. Expresi on de una medida

12 Factor corrector (w ) 7,0 2,3 1,7 1,4 1,3 1,3 1,2 1,2 1,0

Tama no de la muestra (n) 2 3 4 5 6 7 8 9 10 o m as

Tabla 2.2: Factor de correcci on w en funci on del tama no de la muestra n.

2.2.

Intervalos de conanza

Los intervalos de conanza b asicamente establecen una gama de valores en los que se incluye, con una determinada probabilidad denominada nivel de conanza (1 ), el valor verdadero de un par ametro de la poblaci on. Este par ametro suele ser, normalmente, la media . Por ejemplo, si se extrae una muestra de tama no n y se obtiene la media muestral x, la probabilidad de que la media se encuentre en el intervalo x k es n p x k x + k n n = 1 , (2.6)

para lo que habr a de conocerse, o al menos suponer conocida o estimada, la desviaci on t pica poblacional . Si este u ltimo supuesto no se cumpliera, la expresi on de la ecuaci on (2.6) se sustituye por s s p x t x + t n n = 1 , (2.7)

donde s es la desviaci on t pica muestral, que puede ser calculada por ejemplo mediante las estimaciones sencillas expuestas anteriormente. El factor k es un coeciente que se obtiene suponiendo que la distribuci on es normal y el factor t es el coeciente de una distribuci on de Student con n 1 grados de libertad. on de Student se Cuando n , l m x = , s y la distribuci n transforma en una distribuci on normal.

2. Expresi on de una medida

13

2.3.

Ejemplo pr actico

Los resultados de las cinco medidas sobre una cierta magnitud son los siguientes1 x1 x2 x3 x4 x5 de donde resulta que: xmax = x4 = 10,015; xmin = x2 = 10,007. 1.Una primera aproximaci on del resultado de la medici on anterior, de las ecuaciones (2.1) y (2.2) podr a ser la siguiente estimador de tendencia central = xmax + xmin = 10,011, 2 = 10,013 = 10,007 = 10,008 = 10,015 = 10,009

R = xmax xmin = 0,008, por lo que, 10,011 0,004. Obs ervese que este resultado no proporciona informaci on acerca del nivel de conanza de la medida obtenida. 2.Como se ha mencionado anteriormente, desde el punto de vista metrol ogico, el modo m as riguroso de expresar el resultado de una medida es mediante los intervalos de conanza. Para ello, se debe calcular la media y la desviaci on t pica muestral, resultando

n

xi x=

n 1

= 10,0104,

s=

(xi x)2 n1

= 0,00324.

1 Por comodidad y como el desarrollo que a continuaci on se expone puede ser aplicable a cualquier magnitud o unidad, no se indicar an unidades en el presente ejercicio pr actico.

2. Expresi on de una medida

14

Para un nivel de conanza 1 igual a 0,95 y n 1 = 4 grados de libertad se obtiene que t = 2,776, por lo que sustituyendo en la ecuaci on (2.7) resulta 10,0104 2,776 obteni endose: 10,0104 0,0040. Obviamente, el resultado de la medida debe ser compatible con la divisi on de escala o resoluci on del m etodo utilizado, por lo que el desajuste residual de 4 d ecimas de la divisi on de escala se transferir a a la acotaci on de la variabilidad incrementando el intervalo de conanza calculado: 10,010 0,0044, o mejor a un: 10,010 0,005, para 1 = 0,95 (compatible con k = 2). Obs ervese que resulta una estimaci on similar a la de los dos primeros casos. 3.Sup ongase que se conociera o se pudiera estimar adecuadamente el valor de la desviaci on t pica poblacional , siendo esta: = 0,004. En este caso, se podr a expresar el resultado de la medida mediante la expresi on de la ecuaci on (2.6). De este modo, para un nivel de conanza del 95 %, resulta k = 1,96, por lo que 0,004 0,004 10,0104 1,96 10,0104 + 1,96 , 5 5 obteni endose 10,0104 0,0035. Transri endose el desajuste residual a la acotaci on de variabilidad, tal y como se ha hecho en el ejemplo anterior, resulta: 10,010 0,004, para 1 = 0,95 (compatible con k = 2). 0,00324 0, 00324 , 10,0104 + 2, 776 5 5

2. Expresi on de una medida

15

4.En una situaci on similar al caso 3, hubiera sido razonable efectuar una u nica medici on del mensurando. Sup ongase que el resultado de esta medici on es la primera observaci on de la muestra anterior x1 = 10,013. En este caso, el tama no de la muestra, obviamente, ser a n = 1, por lo que el resultado de la medida resulta, de la ecuaci on (2.6) para un nivel de conanza del 95 %, igual a 0,004 0,004 10,013 1,96 10,013 + 1,96 , 1 1 por lo que 10,013 0,00784. El resultado nal de la medida quedar a 10,013 0,008, para 1 = 0,95 (compatible con k = 2). 5.En la pr actica, es muy com un que se efect ue una u nica medici on y que, adem as, se desconozca el valor de . Si el resultado de la medici on es el expresado en el caso 4 y adem as el resultado de medidas sucesivas se repite, lo razonable ser a considerar como semi-intervalo de variabilidad la mitad de la divisi on de escala del m etodo de medida, obteni endose 10,013 0,0005. Obs ervese que aunque un instrumento o m etodo repita resultados ante un mismo mensurando, podr a tenerse la situaci on particular en la que la indicaci on se encuentre entre dos enrases y distintos observadores, o un mismo observador en distintos instantes de tiempo, tengan tendencia a aproximar al valor inmediato de la divisi on de escala por exceso o por defecto. En la pr actica, y bajo circunstancias an alogas, se recomienda utilizar como semi-intervalo de variabilidad una divisi on de escala del m etodo de medida, obteni endose en este caso: 10,013 0,001. Sup ongase ahora dos situaciones en las que en cada una se reiteran 5 mediciones obteni endose en las dos un recorrido de valor igual a una divisi on de escala:

2. Expresi on de una medida

16 x1 x2 x3 x4 x5 = 10,013 = 10,013 = 10,013 = 10,013 = 10,014

s = 0,00045; k = 0,00088 1 luego 10,013 0,001. x1 x2 x3 x4 x5 = 10,013 = 10,013 = 10,013 = 10,014 = 10,014

s = 0,00055; k = 0,00108 1 luego 10,013 0,001 (aproximadamente). Estos dos resultados justican en parte la elecci on como semi-intervalo de variabilidad de una divisi on de escala del m etodo de medida. En estos casos la precisi on queda absorbida por la divisi on de escala del instrumento. La apreciaci on del instrumento es, por tanto, la que determina la precisi on de la medida. En adelante, se supondr a como aproximaci on razonable que la distribuci on es normal y que el factor k puede valer 2 o 3, seg un convenga.

2.4.

Expresi on de incertidumbres

El estudio realizado en la secci on anterior se ha desarrollado siguiendo las recomendaciones del Comit e Internacional de Pesas y Medidas (CIPM) sobre la expresi on de incertidumbres experimentales. Este comit e design o en 1980 un grupo de trabajo que fructic o en la recomendaci on INC-1 (1980) sobre expresi on de incertidumbres experimentales. Esto condujo a que en 1981 el CIPM aprobase la recomendaci on 1 (CI-1981), reiterada en 1986 por medio de las recomendaciones 1 y 2 (CI-1986), que a continuaci on se resumen: Dependiendo del m etodo empleado para su determinaci on num erica, las componentes de la incertidumbre de medida pueden agruparse en dos categor as: 1. las que se estiman mediante procedimientos estad sticos (tipo A), y

2. Expresi on de una medida

17

2. las que se aprecian por otros m etodos (tipo B). Ambos tipos de componentes deben cuanticarse mediante varianzas o cantidades equivalentes, debiendo caracterizarse las situaciones de dependencia - en su caso - por las correspondientes covarianzas. La incertidumbre as determinada, puede multiplicarse por un factor superior a la unidad k , al objeto de obtener una incertidumbre total mayor, pero a condici on de indicar siempre el valor de dicho factor. U = ku Al factor k que multiplica al estimador de la variabilidad se le suele denominar factor de recubrimiento o de incertidumbre y como se acaba de indicar el Comit e Internacional de Pesas y Medidas (CIPM) recomienda que adopte el valor de 2 o 3. Obs ervese que este factor ser a el equivalente al factor k utilizado para determinar intervalos de conanza en una distribuci on normal. Se puede comprobar que para un nivel de conanza del 95 %, k = 1,96 2, y para un nivel de conanza del 99,5 %, k = 2,81 3.

2.5.

Selecci on de las mediciones reiteradas. Criterio de rechazo de Chauvenet

Antes de proceder al c alculo del valor convencionalmente verdadero de una medida y de su incertidumbre asociada, es aconsejable ltrar los valores num ericos obtenidos en el proceso de medici on para eliminar aquellos que se hayan obtenido de forma incorrecta debido a errores de tipo fortuito o accidental (despiste del operario, posicionamiento incorrecto del dispositivo de lectura de datos del instrumento, fallo en el sistema autom atico de adquisici on de datos, etc.). Existen muchos m etodos empleados para este n, aunque el m as usado en Metrolog a es el llamado criterio de rechazo de Chauvenet. El criterio de Chauvenet b asicamente consiste en rechazar todas aquellas medidas cuya probabilidad de aparici on sea inferior a = 21 , siendo n el n n umero de reiteraciones de la medida. Esto supone que se deben rechazar aquellas medidas cuya desviaci on a la media sea superior a un determinado valor (funci on de la desviaci on t pica muestral). Por lo tanto el criterio se simplica a la siguiente expresi on: |xi x| > k (n)s; (2.8)

donde k (n) = k=1/2n se obtiene a partir de la distribuci on normal (v ease la gura 2.1), y cuyo valor, para facilitar la aplicaci on del criterio, se puede obtener de la tabla 2.3. Si se elimina el valor absoluto y se cambia la desigualdad

2. Expresi on de una medida

18

n k (n) 2 1,15 3 1,38 4 1,54 5 1,65 6 1,73 7 1,80 8 1,86 9 1,92 10 1,96

n k (n) 15 2,13 20 2,24 25 2,33 30 2,40 40 2,48 50 2,57 100 2,81 300 3,14 500 3,29 1000 3,48

Tabla 2.3: Coeciente k(n) del criterio de Chauvenet.

L. inferior

1 2n

L. superior

k1/2n s

Figura 2.1: C alculo del coeciente k(n) = k=1/2n .

2. Expresi on de una medida

19

anterior en t erminos de aceptaci on, se puede obtener la siguiente expresi on, x k (n)s L mite inferior xi x + k (n)s ; (2.9)

L mite superior

que representa los l mites superior e inferior entre los que se debe encontrar cualquier medici on xi para ser aceptada. Para aplicar el criterio hay que tener en cuenta las siguientes consideraciones: 1. el criterio de Chauvenet se aplica de forma continuada hasta que no se rechace ninguna medida; y 2. el n umero de rechazos que se aceptan en cada aplicaci on de la ecuaci on (2.9) es 1 si el n umero de reiteraciones de la medida es menor o igual a 10 y 2 si se encuentra entre 10 y 20. Si hubiesen m as rechazos, la serie de medidas debe ser anulada y revisado el m etodo empleado. Ejemplo En la medida del di ametro de un eje en un proyector de perles con lectores de cabeza microm etrica cuya divisi on de escala es de 0,001 mm se han obtenido los 15 valores siguientes: 9,995 10,005 10,002 9,999 10,002 10,002 10,004 10,002 10,003 10,003 10,003 10,002 9,994 10,000 10,004 (dimensiones en mm) Aplicar a este cuadro de valores el criterio de rechazo de Chauvenet. En primer lugar se calcular an los estimadores centrales (media) y de dispersi on (desviaci on t pica) de la muestra de 15 mediciones. La media muestral ser a: x= y la desviaci on t pica: (xi x)2 = 0,0031 mm. 15 1 De la tabla 2.3 obtenemos para una muestra de tama no 15 el coeciente k del criterio de Chauvenet de 2,13. s= xi = 10,0013 mm; 15

2. Expresi on de una medida

20

Por lo tanto, los l mites superior e inferior de las mediciones para ser aceptadas son respectivamente: L m. sup. = 10,0013 + 2,13 0,0031 = 10,0079 10,008 mm; L m. inf. = 10,0013 2,13 0,0031 = 9,9947 9,995 mm. Se observa que la medici on 9,994 mm queda fuera de estos l mites, por lo que debe ser rechazada. Ahora el tama no de la muestra es 14, por lo que habr a que calcular de nuevo la media y la desviaci on t pica. De este modo; x = 10,0019 mm; s = 0,0025 mm. El coeciente k para una muestra de 14 mediciones es 2,10. Ahora los nuevos l mites superior e inferior ser an respectivamente: L m. sup. = 10,0019 + 2,10 0,0025 = 10,0072 10,007 mm; L m. inf. = 10,0019 2,10 0,0025 = 9,9967 9,997 mm. Se observa que la medici on 9,995 mm queda fuera de estos l mites, por lo que de nuevo se debe rechazar una medici on. Ahora tenemos una muestra de 13 mediciones con factor k = 2,06. La nueva media muestral y desviaci on t pica son respectivamente: x = 10,0024 mm; s = 0,0016 mm; y los nuevos l mites superior e inferior son respectivamente: L m. sup. = 10,0024 + 2,06 0,0016 = 10,0057 10,006 mm; L m. inf. = 10,0024 2,06 0,0016 = 9,9991 9,999 mm. Por tanto, el resultado de la medida ser a: 0,0016 10,002 0,00129 10,002 0,002 mm. 10,0024 2 13 Esta simplicaci on del intervalo de conanza del 95 % est a dada para k = 2.

2. Expresi on de una medida

21

2.6.

Propagaci on de varianzas

En muchas ocasiones el resultado nal de una medida depende de otras medidas efectuadas individualmente. En este caso, la medida (y0 ) se obtendr aa partir de q magnitudes xi , de igual o distinta naturaleza, del siguiente modo y0 = f (x1 , x2 , .., xq ), (2.10)

lo que supone conocer estimaciones del valor verdadero (i ) y de la varianza (i ) de cada una de las q magnitudes medidas, y eventualmente de las covarianzas ij que puedan existir: < xi >= i,

2 2 2 2 V (xi ) = i =< x2 i > < xi > =< xi > i ,

(2.11) (2.12) (2.13)

cov (xi , xj ) = ij =< xi xj > < xi >< xj >=< xi xj > i j .

siendo la hip otesis habitual la de aproximar linealmente la funci on f en el entorno del punto (1 , 2 , . . . , q ):

q

En la pr actica, y como se ha hecho en las secciones anteriores, se supondr an los siguientes estimadores: i = xi 2 2 i = ui (2.14) ij = uij f xi

y 0 f ( 1 , 2 , . . . , q ) +

i=1

(xi i).

(2.15)

Introduciendo las ecuaciones (2.11), (2.12) y (2.13), y la aproximaci on de la ecuaci on (2.14) en la ecuaci on (2.15), se obtiene y =< y 0 >= f (x1 , x2 , . . . , xq )

q q

u2 y = V (y 0 ) =

i=1 j =1

f xi

xi

f xj

xj

Se puede demostrarse que si todas las medidas (xi ) son independientes entre ellas, es decir uij = 0 para i = j , se obtiene la siguiente expresi on:

q

uij

(2.16)

u2 y

=

i=1

f xi

u2 i.

xi

(2.17)

Suele ser habitual representar las varianzas de tipo A, estimadas estad sticamente, por s2 y las de tipo B, estimadas por otros m etodos, mediante u2 ,

2. Expresi on de una medida

22

resultando u2 y = + f x1

2

s2 1

x1 2

++ u2 m+1

f xm + +

s2 m

xm

f xm+1

xm+1

f xq

(2.18) u2 q

xq

Habitualmente se asigna a cada variable xi una incertidumbre: Ui = ki ui , donde ki (1, 2 o 3) depende de las condiciones de medida. La incertidumbre de la variable y ser a: Uy = ky uy donde ky = 2 o 3. A continuaci on se presenta un ejemplo en el que la aplicaci on de la ley de propagaci on de varianzas puede conllevar ciertas dicultades.

x z Instrumento calibrado: - Desplazamiento de escala: c - Incertidumbre asociada:uc Se efect uan dos mediciones independientes x, z , de tal forma que: x = x + c z = z + c a Se requiere calcular la nueva cota y que se podr obtener a trav es de la siguiente relaci on

1 y= 1 x 2 z 2

En una primera aproximaci on, se podr an plantear las siguientes posibilidades. Posibilidad 1.- Sup ongase que x y z son magnitudes independientes. u2 y = 1 2

2

u2 x

1 2

u2 z.

2 2 2 2 2 Sustituyendo u2 x = u x + u c y u z = u z + u c :

1 =

u2 y

1 2

u2 x

1 2

1 2 u2 z + uc . 2

Posibilidad 2.- Obs ervese que el valor de y se puede expresar: 1 1 1 1 y = (x + c) (z + c) = x z . 2 2 2 2

2. Expresi on de una medida

(a) (b)

23

x = x 6

x 6

Figura 2.2: Instrumento ajustado (a) y sin ajustar (b).

Aplicando ahora la ley de propagaci on de varianzas resulta 2 = u2 y = 1 2

2

u2 x +

1 2

u2 z .

Si el desplazamiento de escala del instrumento, c, hubiese resultado nulo, x = x y z = z . T engase en cuenta que un instrumento, ajustado o sin ajustar, deber a presentar aproximadamente en ambos casos un mismo agrupamiento de sus medidas (v ease la gura 2.2). Obs ervese que si las mediciones en el segundo caso se corrigen con el valor de c, la situaci on ser a equivalente a la del primer caso (instrumento ajustado). Adem as, las medidas corregidas x y z no son independientes, pues est an correladas a trav es de c. La opci on 2 es correcta. La opci on 1 podr a haber sido empleado si se tiene en cuenta que x y z est an correladas a trav es de c. Por tanto, u2 y = y x

2

u2 x

y z

u2 z +2

y y uxz , x x

donde uxz es la covarianza de x y z y que se puede obtener, teniendo en cuenta

2. Expresi on de una medida

24

que x , z y c si son independientes, del siguiente modo: uxz = < (x + c)(z + c) > < x + c >< z + c > 2 = < x z + cz + cx + c > < x >< z > < c >< z > < c >< x > < c >< c > = < x z > < x >< z > + < cz > < c >< z > 0 0 2 + < cx > < c >< x > + < c > < c >< c > 2 0 uc 2 =u c . u2 y 1 1 1 1 u2 u2 = x+ z +2 2 2 2 2 1 2 1 2 1 2 = ux + uz 2 uc 4 4 4 1 2 1 1 2 2 2 = (u x + u 2 c ) + (u z + u c ) 2 u c 4 4 4 1 2 1 2 = u x + u z . 4 4

2 2

(2.19)

Por lo tanto al sustituir en la ecuaci on anterior resulta:

u2 c (2.20)

CAP ITULO

Calibraci on y medici on

Como se ha indicado en el cap tulo anterior, cuando se realizan mediciones sucesivas sobre un mismo mensurando en condiciones de repetibilidad, no siempre se obtienen los mismos resultados. Esta variabilidad del proceso de medici on afecta a la precisi on de las medidas por lo que debe ser cuanticada y acotada para la obtenci on de medidas ables. En la secci on anterior se han expuesto algunos procedimientos estad sticos que ayudan a cuanticar y acotar la variabilidad de las medidas. En lo que sigue se estudiar a de forma m as detallada el procedimiento operativo de medici on y se establecer an las relaciones existentes entre este y el procedimiento operativo de calibraci on. Para ello, se van a considerar cuatro casos que resultan ilustrativos de las principales situaciones que se pueden presentar en la pr actica metrol ogica.

Caso 1

Sup ongase que con un determinado instrumento de medida centesimal se efect uan 5 mediciones sobre un cierto mensurando de valor desconocido, obteni endose los siguientes valores num ericos 10,02; 10,02; 10,02; 10,02; 10,02. Estos resultados permiten hacer las siguientes consideraciones. En este caso, el grado de agrupamiento de las medidas efectuadas con este instrumento centesimal es m aximo ya que todas los valores obtenidos son iguales. Se deduce, por tanto, que habr a sido suciente realizar una u nica medici on. El resultado de la medida es, obviamente, 10,02. 25

3. Calibraci on y medici on

26

Se desconoce si el valor real de la magnitud medida es 10,02 o un valor pr oximo, dado que no se dispone de informaci on adicional del instrumento empleado ni de su nivel de ajuste. Con los resultados obtenidos no se conoce la incertidumbre ni puede llegar a determinarse.

Caso 2

Si las mediciones se efectuasen en las mismas condiciones del caso anterior pero obteni endose los siguientes valores num ericos: 10,03; 10,02; 10,00; 9,99; 10,02, es posible ahora hacer las siguientes consideraciones. El grado de agrupamiento de las medidas no es en este caso total, apreci andose una cierta variabilidad con un recorrido de valor 0,04 (4 divisiones de escala del instrumento). En este caso, a diferencia del anterior, no hubiera sido suciente realizar una sola medici on, ya que se habr a obtenido un valor igual a 10,03 (primer valor de la muestra) que coincide, como se puede apreciar, con uno de los extremos de las medidas. El mejor resultado de la medida podr a ser el valor entero de la divisi on de escala que est e m as pr oximo a la media aritm etica de las medidas

5

xi x =

1

= 10, 012 10, 01.

Al igual que en el caso anterior, no es posible conocer el valor real de la magnitud medida ya que no se dispone de informaci on adecuada acerca del instrumento empleado. Tampoco es posible calcular la incertidumbre de la medida.

Caso 3

Sup ongase que con un determinado instrumento de medida se efect uan 5 mediciones sobre un patr on de valor conocido e igual a 10 cuya incertidumbre se puede considerar despreciable frente a la divisi on centesimal de la escala del instrumento 10,02; 10,02; 10,02; 10,02; 10,02.

3. Calibraci on y medici on

27

Los resultados obtenidos sugieren los siguientes comentarios. El grado de agrupamiento, como en el caso 1, es m aximo. Por tanto, hubiera bastado realizar una u nica medici on. El resultado de la medida es, obviamente, igual a 10,02. Con la informaci on disponible del mensurando, se puede determinar el desajuste de la escala del instrumento, siendo en este caso igual a 0,02, es decir 2 divisiones de escala en exceso. Aunque no se conoce el valor de la incertidumbre de la medida, al haber conseguido un agrupamiento m aximo, tal y como se indic o en secciones anteriores, es posible acotar la variabilidad del instrumento con un semiintervalo igual a una divisi on de escala del instrumento, obviamente, despu es de ajustar o corregir con dos divisiones de escala las medidas del instrumento: 10,02 0,02 0,01 = 10,00 0,01.

Caso 4

Sup ongase ahora que sobre el mismo patr on del caso anterior se reiteran 5 mediciones con un instrumento tambi en centesimal obteni endose los siguientes valores num ericos 10,03; 10,02; 10,00; 9,99; 10,02. En este caso, el grado de agrupamiento no es total, apreci andose un variabilidad con un recorrido igual a 0,04 (4 divisiones de escala del instrumento). El mejor resultado de la medida, como en el caso 2, podr a ser

5

xi x =

1

= 10, 012 10, 01.

El instrumento tiene un desajuste o desplazamiento de escala igual a 0,012 en exceso. La soluci on ser a ajustar f sicamente el instrumento o todas las medidas obtenidas con el restando el valor de 0,01 quedando un resto del desajuste igual a 0,002. Aunque se desconoce la incertidumbre asociada a la medici on efectuada, esta se puede estimar acotando la variabilidad de la medida mediante, por ejemplo, el recorrido de los valores de la muestra (0,02). Adem as se deber a a nadir el valor 0,002 del desajuste que no se ha corregido U 0,022 0,03.

3. Calibraci on y medici on

28

Los casos 3 y 4 que se acaban de analizar corresponden realmente a una operaci on de medida denominada calibraci on que b asicamente consiste en la medida de un patr on de valor conocido con una precisi on lo sucientemente alta, y con la que se pueden obtener las siguientes caracter sticas metrol ogicas del instrumento de medida: variabilidad de las medidas efectuadas por el instrumento, desajuste del instrumento, e incertidumbre asociada al proceso de medici on del patr on, tambi en conocida como incertidumbre de calibraci on. En la gura 3.1 se puede ver esquem aticamente el proceso y los resultados de una operaci on de calibraci on sobre un instrumento de medida. Aunque

Instrumento o equipo de medida Proceso de medici on del patr on o referencia Referencia o patr on (valor conocido)

Incertidumbre y correcci on de calibraci on

Figura 3.1: Diagrama esquem atica del proceso de calibraci on de un instrumento de medida.

m as adelante se detallar a mediante un ejemplo el proceso de calibraci on de un instrumento de medida, a continuaci on se expondr a, de forma general, el procedimiento operativo tanto de calibraci on como de medici on as como los resultados obtenidos con ambas operaciones.

3.1.

Procedimiento de calibraci on y resultados obtenidos

B asicamente, el proceso de calibraci on consiste en la medida reiterada nc veces (xci (i = 1, 2, . . . , nc )) de un patr on de valor conocido x0 e incertidumbre U0 (recu erdese que la incertidumbre se calcula en muchas ocasiones multiplicando el valor de la acotaci on de variabilidad, que en este caso se podr a llamar u0 , por un factor de incertidumbre o factor de recubrimiento k0 que suele valer 2 o 3). El n umero de mediciones nc suele ser igual o mayor que 5, aunque en muchas ocasiones, sobre todo en metrolog a dimensional, se suele usar nc = 10.

3. Calibraci on y medici on

29

Es importante mencionar que las medidas realizadas en una operaci on de calibraci on deben realizarse bajo condiciones de repetibilidad, lo que facilitar a la correcci on del instrumento y la mejor identicaci on de las posibles causas de error que afecten a sus medidas. Los resultados que se extraen de todo proceso de calibraci on son los que se indican a continuaci on. xci , medidas de calibraci on (i = 1, 2, . . . , nc ). xc , estimador central de las medidas de calibraci on que, generalmente,

nc

suele ser la media aritm etica de las medidas

xc

=

1

xci /nc .

sc , desviaci on t pica de las medidas de calibraci on. xc , correcci on o ajuste de calibraci on (xc = x0 xc ). uc , incertidumbre asociada a la correcci on de calibraci on calculada, tambi en llamada simplemente incertidumbre de calibraci on. Mediante el teorema central del l mite la varianza del valor medio xc se podr a igualar 2 on de varianzas se obtiene que la a sc /nc y mediante la ley de propagaci varianza correspondiente a la correcci on de calibraci on (xc = x0 xc )

U0 k0 2

ser a igual a u2 c =

+ s2 c /nc .

Uc , incertidumbre expandida de calibraci on para un factor de incertidumbre o de recubrimiento kc (Uc = kc uc ).

3.2.

Procedimiento de medici on y resultados obtenidos

El proceso de medici on consiste, b asicamente, en la medici on reiterada de nm (xmj (j = 1, 2, . . . , nm )) medidas sobre un mensurando de valor desconocido (casos 1 y 2). Generalmente, nm suele ser inferior o igual a 3, aunque en muchas ocasiones nm = 1. En el caso en el que nm > 1, las medidas realizadas se obtienen, al igual que en el proceso de calibraci on del instrumento o equipo que se est a utilizando, bajo condiciones de repetibilidad. Sin embargo, las operaciones que se realizan en los procesos de medici on y calibraci on se efect uan entre ambas bajo condiciones de reproducibilidad, es decir, la calibraci on y la medici on se efectuar an con un mismo equipo y con un mismo m etodo de medida, pero no necesariamente con id enticas condiciones de utilizaci on: mensurando, lugar, condiciones ambientales e intervalos de tiempo lo sucientemente grandes. Para simplicar el planteamiento que a continuaci on se expone, se supondr a que la u nica correcci on que habr a que considerar en el

3. Calibraci on y medici on

30

proceso de medici on con un determinado instrumento ser a la de calibraci on, despreciando aquellas desviaciones o desajustes del instrumento que pudieran surgir al utilizar dicho instrumento en condiciones distintas a las de calibraci on (temperatura, humedad, etc.). Los resultados que se extraen del proceso de medici on son los que se indican a continuaci on. xmj , medidas (j = 1, 2, . . . , nm ). xm , estimador central de las medidas, que puede ser la media aritm etica

nm

de las medidas, como en el proceso de calibraci on, xm =

1

xmj /nm ,

aunque cuando nm es peque no, y adem as impar, suele ser frecuente usar la mediana de las medidas realizadas. sm , desviaci on t pica de las medidas. Como se ha indicado, nm suele ser inferior o igual a 3, por lo que, si no se conoce el valor de sm , resulta muy dif cil y poco able estimar su valor. En estos casos, es muy frecuente utilizar la aproximaci on sm sc , lo que implica suponer que tanto los resultados de la calibraci on como los resultados de la medici on pertenecen a la misma poblaci on. um , incertidumbre asociada, estrictamente, al proceso de medici on y que en este caso coincidir a con la varianza asociada a la media aritm etica xm 2 2 2 de la medici on (um = sm /nm sc /nm ). Um , incertidumbre expandida de la medici on para un factor de incertidumbre o factor de recubrimiento km (Um = km um ).

3.3.

Procedimiento conjunto de calibraci on medici on

Obviamente, antes del proceso de medici on se deber a calibrar el instrumento o equipo de medida registrando todos los resultados derivados del proceso de calibraci on. Los resultados de la calibraci on tienen un periodo de validez que depender a de las condiciones de uso del instrumento o equipo durante el proceso o procesos de medici on. El resultado nal de cada medici on efectuada deber a venir afectado por los resultados obtenidos en la calibraci on. Este resultado nal del proceso global calibraci on-medici on proporciona el valor convencionalmente verdadero (x) de la magnitud medida (valor de la medici on afectado por las correspondientes correcciones obtenidas en la calibraci on) que ir a asociado a una cierta incertidumbre (u o U ). x, valor resultante de la medida (x = xm + xc ).

3. Calibraci on y medici on

31

u, incertidumbre asignable al valor resultante de la medida, cuyo valor de la varianza se obtendr a aplicando la ley de propagaci on de la varianza a la expresi on x = xm + xc , resultando

2 u2 = u2 m + uc =

s2 s2 c m + u2 + 0 nm nc

2 u2 0 + sc

1 1 + nc nm

U , incertidumbre expandida asignable al resultado global de la medida para un factor de incertidumbre o de recubrimiento k (U = ku). Para concluir, es importante resaltar que como se ha expuesto, el resultado nal de la medida (x) y su incertidumbre (U ) son funciones de los resultados obtenidos en los procesos de calibraci on y medici on, teniendo que x = F (x0 , xc , xm ) = f (x0 , xci, nc , xmj , nm ), u = (u0 , uc , um ) = (u0 , sc , nc , nm ) o (u0 , sc , nc , sm , nm ).

CAP ITULO

Organizaci on metrol ogica. Plan de calibraci on

En metrolog a se dene la Trazabilidad de una medida como la propiedad consistente en poder referir la precisi on de dicha medida a patrones apropiados, a trav es de una cadena ininterrumpida de comparaciones. La correcta trazabilidad de un laboratorio de metrolog a se consigue a trav es de un plan de calibraci on permanente. Para la creaci on y puesta en marcha de un plan de calibraci on se deben agrupar todos los instrumentos en grupos de calibraci on, que deben ser ordenados de mayor a menor precisi on, organiz andolos en niveles en lo que se llama diagrama de niveles. Un plan de calibraci on tiene un soporte f sico constituido por los siguientes elementos: - Diagrama de niveles. Es un gr aco donde guran agrupados y numerados todos los instrumentos de medida existentes en el laboratorio. - Etiquetas de calibraci on. Etiquetas donde queda reejado la fecha de la calibraci on efectuada y la fecha de la pr oxima calibraci on. - Fichero de instrucciones. Es una colecci on de chas numeradas como en el diagrama. En cada una de ellas est a se nalada la relaci on de instrumentos que abarca y las instrucciones necesarias para efectuar su calibraci on. - Archivo de resultados. Una colecci on de carpetas numeradas de acuerdo al diagrama de niveles donde est an reejados los resultados de la u ltima calibraci on, as como los datos que se consideren necesarios.

32

4. Organizaci on metrol ogica. Plan de calibraci on

33

El criterio fundamental para formar un grupo en el diagrama de niveles es que todos los elementos que comprende se calibren con los mismos grupos de patrones, mediante los mismos procedimientos generales y que sus incertidumbres se estimen con las mismas ecuaciones de c alculo. En un grupo puede haber un s olo elemento, varios similares, o tambi en accesorios o componentes an alogos de diferentes aparatos. El criterio fundamental para la formaci on de los niveles dentro del diagrama es que los grupos de cada nivel sean calibrados por grupos de niveles superiores, nunca inferiores, ni tampoco del mismo nivel. Para completar la ordenaci on de los grupos en el diagrama se complementa con las tres reglas siguientes: 1. El primer nivel lo forman los patrones de referencia del centro, es decir aquellos de m as precisi on que se calibran peri odicamente en otros centros de nivel superior. 2. El u ltimo nivel lo forman los instrumentos que una vez calibrados no calibran a otros. Generalmente, este nivel es el m as numeroso y sencillo de calibrar. 3. Los niveles intermedios est an formados por aquellos que reciben calibraci on de los niveles superiores y calibran a niveles inferiores. Se colocan en el nivel m as elevado posible, pues la experiencia ha demostrado que ello facilita las posteriores modicaciones del diagrama al introducir nuevos grupos o por cualquier otra raz on. Los grupos de calibraci on pueden representarse mediante un rect angulo, identic andose mediante un n umero y un t tulo que se debe ajustar a las denominaciones establecidas por el Sistema de Calibraci on Industrial (SCI) (v ease la gura 4.1). No se admiten bajo ning un concepto la inclusi on de marcas comerciales o modelos. Para aclarar mejor los conceptos anteriores, se va a resolver el siguiente ejercicio. Ejemplo Dado el diagrama de niveles indicado en la gura, correspondiente al plan de calibraci on de un Laboratorio de Metrolog a, se pide indicar los defectos que existen en dicho diagrama de niveles, razonando la respuesta para cada defecto.

4. Organizaci on metrol ogica. Plan de calibraci on

Instrumentos que lo calibran

34

Denominaci on SCI

Instrumentos que participan en su calibraci on

Instrumentos en cuya calibraci on participa

Instrumentos a los que calibra

Figura 4.1: Representaci on de un grupo de calibraci on en el diagrama de niveles.

1 Nivel R

4 1 6 2 7 6

4 2

5 3

4 Nivel 1

6 1 8 4

10 8 1 2 4 5

6 Nivel 2

4 9

9 5

7 10 6

9 Nivel 3

10

En el nivel de referencia no se observa ning un error ya que est a constituido por grupos de calibraci on que no son calibrados por ning un otro del diagrama, y adem as calibran a instrumentos pertenecientes a grupos de niveles inferiores. En el nivel 1 se observa que el grupo 4 es calibrado por instrumentes pertenecientes al grupo 6 que se sit ua en un nivel inferior. Por lo tanto es incorrecto. En el nivel 2 se observan dos errores. En primer lugar, el grupo 7 podr a situarse perfectamente en un nivel superior, por lo que deber a pasar al nivel 1. Por otro lado, el grupo 8 debe situarse en el nivel inferior ya que est a constituido

4. Organizaci on metrol ogica. Plan de calibraci on

35

por instrumentos de medida que no participan en la calibraci on de ning un otro instrumento del diagrama de niveles. Por u ltimo, en el nivel 3, el grupo 10 est a mal situado ya que est a constituido por instrumentos que participan en la calibraci on de instrumentos del grupo 9.

CAP ITULO

Algunos ejemplos pr acticos

Ejemplo 1 Se emplea una sonda de rodillos jos para vericar el radio del cilindro que se muestra en la gura obteniendo una medida m = 2,24 mm. La distancia entre centros de los rodillos de la sonda es de 82,35 mm con una incertidumbre (k = 2) de 0,01 mm. El di ametro de los rodillos de la sonda es de 8,000 mm y su incertidumbre asociada para un factor de incertidumbre de 2 es 0,001 mm. La escala de medida de la sonda tiene una incertidumbre de 0,02 mm (k = 3). Seg un estos datos, se pide: a) determinar el radio del cilindro y su incertidumbre asociada para un factor de incertidumbre k = 3; y b) qu e sugerir as para mejorar este proceso de medida?.

36

5. Algunos ejemplos pr acticos

37

? 6

CILINDRO

c /2

Seg un la gura, se puede encontrar la siguiente relaci on trigonom etrica para calcular el radio del cilindro:

R + d /2 - m

R + d /2

R+

d 2

c 2

+ R+

d m 2

Operando y despejando R, se obtiene: R= c2 d m + , 8m 2 2

siendo R una funci on de c, m y d: R = f (c, m, d). Sustituyendo valores obtenemos que R = 375,5532 mm. Aplicando la ley de propagaci on de varianzas se podr a obtener el estimador de variabilidad de la medida del radio del cilindro. De esta forma: u2 R = R c

2

u2 c +

R m

u2 m+

R d

u2 d.

Derivando y sustituyendo valores se obtiene: c R = = 9,1908; c 4m R c2 = 0,5 = 168,44; m 8m2 R = 0,5. d Las incertidumbres asociadas a c, m y d son, respectivamente:

5. Algunos ejemplos pr acticos

38

uc = um = ud =

0,01 Uc = = 0,005 mm; k 2 Um 0,02 = = 0,0067 mm; k 3

0,001 Ud = = 0,0005 mm. k 2 Por lo tanto, la variabilidad de R resulta:

uR = 9,19082 0,0052 + (168,44)2 0,00672 + (0,5)2 0,00052

contrib. de

c(0,16 %)

contrib. de

m(99,84 %)

contrib. de

d(0 %)

= 1,1295 mm.

A la vista de los resultados, se observa que la mayor contribuci on a la incertidumbre se debe a la medida m. Por tanto, el n umero de cifras signicativas que hemos de emplear para expresar el valor nal de R vendr a determinado por la desviaci on de escala de la sonda microm etrica empleada. Por lo tanto, la incertidumbre asociada al radio del cilindro para un factor de incertidumbre igual a 3 resulta: UR (k = 3) = uR 3 + 0,0032 3,40 mm. Luego: R = 375,55 3,40 mm(k = 3). Por lo tanto, para mejorar el proceso de medida se sugiere el uso de una sonda microm etrica con un sistema de medida m as preciso.

5. Algunos ejemplos pr acticos

39

o Ejemplo 2 Para determinar el radio de una pieza se ha empleado el dispositivo mostrado en la gura. PaPieza R ra ello, se han usado dos varillas calibradas, ambas de radio certicado r = Varilla Calibrada Palpador 8,000 0,001 mm para un factor de r 00000000000000000000000000 11111111111111111111111111 calibraci on k = 3; y un micr ometro de 00000000000000000000000000 11111111111111111111111111 00000000000000000000000000 11111111111111111111111111 exteriores con una incertidumbre global M de 0,002 mm para un factor k = 3. Para estimar la variabilidad del mensurando, se han efectuado medidas masivas sobre diversas piezas elegidas aleatoriamente de la cadena de producci on, obteni endose una desviaci on t pica de 0,003 mm. Sabiendo que la lectura del micr ometro de exteriores es de 70,855 mm, determinar el valor del radio (R) de la pieza y su incertidumbre asociada en mm para un factor de calibraci o n k = 2. Seg un la gura, se puede encontrar la O siguiente relaci on trigonom etrica para calcular el radio del cilindro:

R+r R-r

(R + r )2 = (R r )2 +

M r 2

Operando y despejando el radio de la pieza: (M/2 r )2 . 4r Sustituyendo valores, se obtiene: R = 23,5084 mm. Aplicando la ley de propagaci on de varianzas se puede calcular la variabilidad del radio de la pieza: R = f (M, r ):

B M /2 - r A

R=

u2 R

R M

u2 M

R r

2 2 u2 r + sR .

Derivando y sustituyendo valores se obtiene: R M/2 r = = 0,857; M 4r 2r (M/2 r ) (M/2 r )2 R = = 4,652; r 4r 2 Las incertidumbres asociadas a M , y r respectivamente son: uM = UM 0,002 = = 0,0007 mm; k 3

5. Algunos ejemplos pr acticos

40

0,001 Ur = = 0,0003 mm; K 3 Sustituyendo, se obtiene el estimador de variabilidad del radio de la pieza: ur = uR = 0,8572 0,00072 + (4,652)2 0,00032 + 0,0032 =0,0034 mm = 3,4m. Luego, la incertidumbre asociada al radio R de la pieza para un factor de incertidumbre 2: UR (k = 2) = 0,0034 2 + 0,0004 = 0,0072 mm 0,008 mm = 8m. Observar que se ha redondeado a mil esimas de mil metro ya que no tiene sentido usar m as cifras signicativas al venir expresado uno de los datos en dicho nivel de signicaci on. Por lo tanto, el radio de la pieza ser a: R = (23,508 0,008)mm, con factor k = 2. N otese que con este m etodo la aportaci on a la incertidumbre del instrumento con escala graduada es mucho menor (en torno a un 3 %) que en el caso del ejemplo anterior. Ejemplo 3. Calibraci on de un instrumento de medida Aunque ya se describi o en el cap tulo 3 el procedimiento general de calibraci on de un instrumento o equipo de medida, en este ejemplo se describir a de forma m as detallada el procedimiento de calibraci on aplicado a un instrumento de medida con escala graduada. Seg un el Vocabulario Internacional de Metrolog a (VIM), se dene calibraci on como: el conjunto de operaciones que establece, en unas condiciones determinadas, la relaci on que existe entre los valores indicados por un instrumento o sistema de medida, o los valores representados por una medida materializada (por ejemplo un patr on), y los correspondientes valores conocidos de una magnitud medida. Como se indic o en cap tulos precedentes, la calibraci on es una operaci on imprescindible para establecer la trazabilidad de los elementos industriales de medida. El resultado de una calibraci on es recogido en un documento que suele denominarse certicado de calibraci on. Es conveniente consultar el documento del Sistema de Calibraci on Industrial (SCI), donde se establecen

5. Algunos ejemplos pr acticos

41

los requisitos y las recomendaciones generales para la emisi on de certicados de calibraci on SCI. Vamos a suponer que las condiciones habituales de utilizaci on del instrumento son id enticas a las existentes durante la calibraci on. Esto supone que la u nica correcci on que consideraremos ser a la de calibraci on. En caso contrario, la variabilidad debe ser corregida por las variaciones entre las condiciones de la medida y de la calibraci on. Consideremos primero la calibraci on de un punto del aparato. Se mide un patr on de magnitud pr oxima al punto a calibrar nc veces. El patr on tiene un valor conocido x0 y una incertidumbre U0 y factor k0 conocidos tambi en. El valor dado de la magnitud del patr on es: x0 U0 = x0 k0 u0 (5.1)

Se realizan nc medidas1 del patr on con el instrumento y se calcula su valor medio xc . Al comparar con el valor dado x0 suele aparecer una diferencia (corrimiento de escala o correcci on de calibraci on). xc = x0 xc (5.2)

El valor de xc es un estimador de la correcci on que realmente deber a introducirse y posee una incertidumbre asociada, que aplicando la ley de propagaci on de varianzas resulta: s2 c (5.3) nc Al medir con el instrumento en valores pr oximos al patr on reiterando n mediciones se obtendr a:

2 u2 xc = u 0 +

x =

sx xi con desviaci on t pica n n

(5.4)

Por lo tanto, el valor de la medida ser a: x = x + xc (5.5)

Aplicando de nuevo la ley de propagaci on de varianzas, se puede obtener la variabilidad de la medida (x):

2 2 2 u2 x = ux + uxc = u0 +

1

s2 s2 c + x. nc n

(5.6)

normalmente entre 10 o 20 medidas suele ser aceptable.

5. Algunos ejemplos pr acticos

42

Si tomamos un coeciente k de incertidumbre, y suponemos que el mensurando tiene un grado de denici on igual al del patr on sc = sx :2 U k

2

U0 k0

1 1 + nc n

s2 c.

(5.7)

Para calibrar un instrumento en todo el campo de medida, el procedimiento m as elemental consiste en repetir la calibraci on en varios puntos de su escala. Los valores de la correcci on de calibraci on e incertidumbre asociada en cada uno de los puntos calibrados no facilitan una informaci on pr actica para la utilizaci on habitual de la mayor parte de los instrumentos de uso industrial. Por ello, suele aplicarse alg un criterio globalizador que permita evaluar la incertidumbre y correcci on de calibraci on del instrumento con independencia del punto de utilizaci on. Para ello se estable una correcci on global como promedio de la correcci on en cada punto de calibraci on: xc = 1 N

N

xcj ,

j =1

(5.8)

siendo N los puntos usados del campo de medida del instrumento. En todos los puntos habr a una correcci on residual que puede determinarse mediante: cj = xcj xc . (5.9)

Esta correcci on residual se incorpora a la incertidumbre mediante el criterio de asimilarla a una incertidumbre de factor k = 3. Luego la incertidumbre de calibraci on en cada punto es: u2 cj = u2 oj

2 s2 cj cj + + . ncj 9

(5.10)

El valor resultante de una medida con el instrumento calibrado ser a: x = x + xc , y su incertidumbre: U 2 = u = m ax u 2 oj + scj k 1 1 + ncj n 2 cj . + 9 (5.12) (5.11)

Las incertidumbres obtenidas siempre se redondear an por exceso a unidades enteras de la divisi on de escala del instrumento a calibrar.

2 Para obtener un resultado m as preciso, la variabilidad del mensurando debe ser estimada reiterando sucesivas mediciones sobre el mismo.

5. Algunos ejemplos pr acticos

43

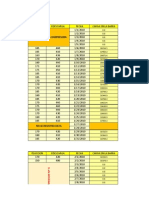

Cuando la correcci on global de calibraci on complica la utilizaci on del instrumento, toda la correcci on de calibraci on se considera residual3 . Calibraci on de un micr ometro milesimal Se calibra un micr ometro milesimal digital de campo de medida 0-25 mm con bloques patr on longitudinales de grado 0 y nominales de 5, 12 y 20 mm, obteni endose los siguientes valores: 5,004 5,003 5,000 5,002 5,000 12,001 12,003 12,006 12,001 12,002 20,003 20,005 20,002 20,002 20,001

Se desea obtener, a partir de estos datos de calibraci on, el valor global que para todo el campo de medida puede asignarse a la incertidumbre del instrumento, para el caso de medici on con tres repeticiones. Se valorar a la oportunidad de realizaci on de un ajuste (o correcci on de calibraci on) del instrumento, debiendo indicarse, en su caso, el valor de dicho ajuste. Para todos los casos consid erese un factor de incertidumbre de valor 2.

Lo primero que vamos a hacer es calcular la media aritm etica de las indicaciones en cada punto considerado del campo de medida. As : para x01 = 5 mm; xc1 = 5, 0018 mm; para x02 = 12 mm; xc2 = 12, 0026 mm; para x03 = 20 mm; xc3 = 20, 0026 mm; Una vez calculadas las medias aritm eticas podemos obtener la correcci on de calibraci on en cada punto del campo de medida: xc1 = x01 xc1 = 5 5, 0018 = 0, 0018 mm = 1, 8 m xc2 = x02 xc2 = 12 12, 0026 = 0, 0026 mm = 2, 6 m xc3 = x03 xc3 = 20 20, 0026 = 0, 0026 mm = 2, 6 m Suponiendo que en principio, el micr ometro puede ser utilizado en cualquier punto de su campo de medida, ser a de bastante utilidad considerar una

3 Cuando las correcciones de calibraci on var an notablemente entre los distintos puntos del campo de medida, el uso de una correcci on global como valor medio de las anteriores no es representativo de todo el campo de medida.

5. Algunos ejemplos pr acticos

44

correcci on global del instrumento. Esta correcci on global se puede calcular como media aritm etica de las correcciones de calibraci on obtenidas en los tres puntos considerados. As : 1 xc = 3

3

j =1

xcj = 0, 0023 mm = 2, 3 m 2 m

Si vamos a realizar un ajuste del instrumento con un valor 2 m, en cada punto del campo de medida del mismo, aparecer a una correcci on residual que afectar a a la incertidumbre del instrumento. La correcci on residual que debemos considerar en cada caso ser a: c1 = xc1 xc = 0, 0018 (0, 002) = 0, 0002 mm = 0, 2 m c2 = xc2 xc = 0, 0026 (0, 002) = 0, 0006 mm = 0, 6 m c3 = xc3 xc = 0, 0026 (0, 002) = 0, 0006 mm = 0, 6 m La correcci on residual se incorporar a a la incertidumbre asimil andola a una incertidumbre de factor k = 3. A continuaci on vamos a calcular la incertidumbre asociada a cada punto considerado. Para ello, debemos analizar cada una de las contribuciones a dicha incertidumbre. En primer lugar debemos considerar la incertidumbre de correcci on de calibraci on que por la ley de propagaci on de varianzas se puede expresar de la siguiente forma: u2 cj = u2 0j

2 s2 cj cj + + ; ncj 9

(5.13)

donde u0j representa la incertidumbre del patr on considerado; scj es el par ametro de dispersi on de la muestra j de la operaci on de calibraci on, y se puede calcular a trav es de la siguiente expresi on: scj = w 1 ncj 1

ncj

i=1

(xcji xcj )2 ;

(5.14)

y cj es la correcci on residual en el punto j del campo de medida. La incertidumbre asociada a los bloques patr on de calidad 0 se pueden calcular a partir de la siguiente expresi on: u0j (m) = 0, 1 + 0, 002Lj ,

5. Algunos ejemplos pr acticos

45

donde Lj es la longitud nominal en mm. As : u01 = 0, 1 + 0, 002 5 = 0, 110 m = 0, 00011 mm; u02 = 0, 1 + 0, 002 12 = 0, 124 m = 0, 000124 mm; u03 = 0, 1 + 0, 002 20 = 0, 140 m = 0, 00014 mm. sc1 = 1,4 0, 0018 mm = 2,5 m; sc2 = 1,4 0, 0021 mm = 2,9 m; sc3 = 1,4 0, 0015 mm = 2,1 m.

Adem as:

Sustituyendo todos los valores podemos obtener la incertidumbre de correcci on de calibraci on para cada punto:

2 u2 c1 = 0, 00011 +

0, 00252 0, 00022 + = 1, 26654 106 mm2 ; uc1 = 1, 13 m; 5 9 0, 00292 0, 00062 + = 1, 73738 106 mm2 ; uc2 = 1, 32 m; 5 9 0, 00212 0, 00062 + = 9, 416 107 mm2 ; uc3 = 0, 97 m. 5 9

2 u2 c2 = 0, 000124 +

2 u2 c3 = 0, 00014 +

Para calcular la incertidumbre total tenemos que incluir la incertidumbre que a nade el elemento a medir (sm ). En este caso, vamos a suponer que dicha incertidumbre es del orden de la del patr on utilizado en la calibraci on, por lo que podemos suponer que smj scj . De esta forma y mediante la ley de propagaci on de varianzas, la incertidumbre en cada punto considerado resulta:

2 u2 j = ucj +

s2 mj , n

(5.15)

siendo n seg un el enunciado igual a 3. Por lo tanto: u1 = 1,26654 106 + 0, 00252 = 0, 0018 mm = 1, 8 m; 3

5. Algunos ejemplos pr acticos

46

u2 = u3 =

1,73738 106 + 9,416 107 +

0, 00292 = 0, 0021 mm = 2, 1 m; 3

0, 00212 = 0, 0016 mm = 1, 6 m. 3 Siguiendo con el mismo criterio globalizador con el n de facilitar el uso del instrumento de medida asignando un u nico valor de incertidumbre para todo su campo de medida, elegimos como incertidumbre de medida el valor m aximo de los anteriores calculados. As : u = m ax(uj ) = 0,0021 = 2,1 m. Adem as como el factor de incertidumbre es k = 2, la incertidumbre global resulta: U = ku = 2 2, 1 = 4, 2 m. Redondeando a la divisi on de escala inmediatamente superior del instrumento resulta: U = 5 m Por lo tanto, una vez calibrado el micr ometro milesimal, se le asigna una incertidumbre de 5 m para un factor de calibraci on (k = 2) y se le realiza un ajuste de -2 m (es decir, 2 divisiones de la escala en el sentido apropiado) de correcci on de calibraci on.

5. Algunos ejemplos pr acticos

47

00 11 00 11 Ejemplo 4 Para calibrar el bloque 00 COMPARADOR 11 00 11 0 0 de longitud x de la gura se emplea un patr on de longitud x0 = 10, 0000 mm e incertidumbre 0,5 m para un factor de calibraci on k = 2, Para medir el bloque se emplea un reloj comparador como el BLOQUE PATRON de la gura de incertidumbre 1 m para X X o un factor de calibraci on 2. Cada medida se efect ua enfrentando el palpador 1111111111111111111111111111111 0000000000000000000000000000000 0000000000000000000000000000000 1111111111111111111111111111111 0000000000000000000000000000000 del comparador sobre el patr on x0 y si- 1111111111111111111111111111111 0000000000000000000000000000000 1111111111111111111111111111111 tuando manualmente su indicador en la posici on 0. Posteriormente, se enfrenta el palpador sobre el bloque a medir apreciando en su indicador las diferencias respecto a la longitud x0 . Este proceso se repite 10 veces obteniendo de esta forma los siguientes resultados:

Diferencias x en mm respecto a x0 0,002 0,001 0,002 0,001 0,003 0,001 0,002 0,002 0,002 0,001 Obtener el valor del bloque x en mm, y su incertidumbre asociada para un factor de calibraci o n k = 3. La medida del bloque x se puede obtener sumando a la longitud patr on x0 la media x de las desviaciones apreciadas con el reloj comparador. De este modo: x = x0 + x . (5.16)

El valor medio de las desviaciones y su correspondiente estimaci on de desviaci on t pica (aplicando el teorema central del l mite) se obtienen de los valores adjuntos en la tabla:

10

x =

i=1

xi = 0, 0017 mm;

10

5. Algunos ejemplos pr acticos

48

(x x )2 1 i=1 = 0, 000213 mm = 0, 213 m. sx = 10 1 10 Para calcular la incertidumbre asociada a la medida del bloque x se aplica la ley de propagaci on de varianzas con el siguiente resultado:

2 2 u2 x = u x0 + u x ;

10

(5.17)

donde ux0 corresponde a la incertidumbre asociada al bloque pat on x0 ; y ux corresponde a la incertidumbre asociada a la media de las desviaciones x . u x0 = U0 k = 0, 5 2 = 0, 25 m.

Aplicando de nuevo la ley de propagaci on de varianzas se podr a obtener u x : 1 2

2

2 = u2 u2 x comparador + sx =

+ 0, 2132 = 0, 2954 m2 .

(5.18)

Sustituyendo estos valores en la ecuaci on 5.17: ux = 0, 252 + 0, 2954 = 0, 598 m.

Para un factor de calibraci on k = 3, la incertidumbre global de la longitud del bloque x resulta: Ux (k = 3) = 3 0,598 + 0,3 m 3 m = 0, 003 mm. Luego el bloque tiene una longitud: x = 10, 002 0, 003 mm (factor de calibraci on 3).

Ejercicios propuestos

1. Comparar los m etodos de los dos rodillos (v ease el ejemplo 2 del Cap tulo 5) y de la sonda de rodillos jos (v ease el ejemplo 1 del Cap tulo 5) empleados para medir el radio exterior de curvatura de la pieza que se muestra en la gura, en los que se emplea, en ambos casos, un micr ometro centesimal con una incertidumbre de 0,02 mm para un factor de calibraci on k = 3. Los rodillos del primer m etodo son de 15 mm de di ametro con una incertidumbre de 0,001 mm (k = 2), mientras que los rodillos jos de la sonda son de 25 mm de di ametro con una incertidumbre de

5. Algunos ejemplos pr acticos

49

0,001 mm (k = 2) y con distancia entre sus centros de 75 mm con una incertidumbre asociada de 0,005 mm (k = 2). La lectura obtenida con el micr ometro en el m etodo de los dos rodillos es M = 88,49 mm, mientras que las dos lecturas obtenidas con la sonda son M1 = 13,93 mm sobre la pieza a medir y M2 = 0,02 mm sobre el plano auxiliar de vidrio optico de error pr acticamente despreciable.

111111111111111 000000000000000 000000000000000 111111111111111 000000000000000 111111111111111 000000000000000 111111111111111 000000000000000 111111111111111 000000000000000 111111111111111 00000000000000000000000 11111111111111111111111 000000000000000 111111111111111 00000000000000000000000 11111111111111111111111 00000000000000000000000 11111111111111111111111

R M armol de vericaci on

Soluci on: M etodo de los dos rodillos: (R = 45,01 0,02) mm (K = 2). M etodo de la sonda: (R = 45,00 0,07) mm (K = 2). 2. Supongamos que ha de obtenerse la longitud de una barra met alica 0 a 20 C con una m aquina medidora de una coordenada horizontal que est a situada en un local donde la temperatura ambiente se mantiene entre 270 C y 310 C. Una vez estabilizada t ermicamente la barra, se mide su temperatura con dos sondas asign andoles un valor = (29,75 0,04)0 C (K = 2). En estas condiciones se reiteran diez medidas sobre la barra obteni endose las siguientes indicaciones: Lecturas a = 29,750 C li ()(mm) 500,057 500,056 500,054 500,059 500,056 500,056 500,057 500,054 500,055 500,059 El fabricante de la medidora indica que la bancada y el sistema de medida de la misma son pr acticamente insensibles a la temperatura entre 150 C

5. Algunos ejemplos pr acticos

50

y 350 C, pero la medidora no incorpora ning un sistema de compensaci on autom atica de temperatura para el mensurando. La u ltima calibraci on realizada sobre la m aquina con bloques patr on longitudinales mantenidos a una temperatura dentro del margen indicado, determin o la necesidad de aplicar una correcci on global sobre todo su campo de medida (0-1000 mm) con una varianza t pica igual a 3m. La correcci on global se introdujo en el sistema de medida de la medidora. El coeciente de dilataci on lineal del material de la barra medida (acero inoxidable) se estima con un valor de (11,5 1,5)106 K1 (K = 2). Determ nese la longitud de la barra y su incertidumbre expandida (K = 2). Soluci on: (500,000 0,010) mm (K = 2). 3. Para medir el di ametro medio de la rosca M30x3 que se muestra en la gura, se emplea el m etodo de las tres varillas con un micr ometro milesimal de incertidumbre 0,002 mm para k = 3. La expresi on que relaciona el di ametro medio de la rosca (DM ) con la medida del micr ometro (M ), el di ametro de las varillas calibradas (d), el paso de la rosca (P ) y el angulo () es la siguiente: DM = M d 1 + 1 sin 2 + P c1 + c2 , 2 tan 2

donde c1 y c2 son las correcciones por el angulo de h elice de la rosca y deformaci on en el contacto respectivamente. Mediante un proyector de perles se obtuvo el paso de la rosca P = 3,001 mm para una incertidumbre de 0,003 mm con factor de incertidumbre k = 3 y el angulo = 60 02 con incertidumbre 10 (k = 3). Suponiendo despreciables las correcciones c1 y c2 y que la medida del micr ometro milesiomal es M = 31,346 mm usando un juego de tres varillas calibradas de di ametro d = 2,0500 mm con incertidumbre 0,0005 mm (k = 2), se pide, determinar el di ametro medio de la rosca y la incertidumbre asociada para un factor de incertidumbre 3.

5. Algunos ejemplos pr acticos

51