Beruflich Dokumente

Kultur Dokumente

Cuestionario Unidad I Contestado

Hochgeladen von

Carlos Osmar SotoOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Cuestionario Unidad I Contestado

Hochgeladen von

Carlos Osmar SotoCopyright:

Verfügbare Formate

Cuestionario Unidad I FUNDICIN

1. Describa las consideraciones generales de diseo en la fundicin de metales. Diseo del molde. Caractersticas del flujo del fluido. Solidificacin y enfriamiento de los metales en el molde: propiedades metalrgicas y trmicas del metal. o Tipo de Metal. o Propiedades trmicas tanto del metal como del molde. o Relacin geomtrica entre el volumen y rea superficial de las fundiciones. 2. Qu es la tolerancia por contraccin? qu es la tolerancia de maquinado? La tolerancia por contraccin compensa la disminucin de tamao que experimenta la pieza al solidifican y enfriar. La tolerancia de maquinado es la cantidad que compensa al material que se desperdicia en operaciones de maquinado que darn el acabado final a la pieza. 3. Son necesarios los ngulos de salida en todos los moldes? En efecto, el ngulo de salida es necesario en cada molde ya que este asegura que la pieza se pueda expulsar correctamente del ncleo/cavidad. 4. Cules son las fundiciones de metal ligero? dnde se utilizan generalmente? Las piezas fabricadas de aleaciones base aluminio y base magnesio. Se conocen como fundiciones de metal ligero. Las aleaciones base aluminio tienen muchas aplicaciones, incluyendo el uso arquitectnico y decorativo, los motores de algunos automviles estn fabricados de fundiciones de aleaciones de aluminio. 5. Por qu los aceros son ms difciles de fundir que los hierros fundidos? Debido a las altas temperaturas requeridas para fundir los aceros colados (hasta aproximadamente 1650C), su fundicin requiere de considerable experiencia y conocimientos. Las altas temperaturas involucradas presentan dificultades en la seleccin de los materiales del molde, particularmente debido a la reactividad de los aceros con el oxigeno, en la fusin y vaciado del metal.

6. Describa los factores importantes involucrados en la economa de las operaciones de fundicin. Los factores que afectan el costo general son el costo de los materiales, moldes, dados o matrices, equipo y mano de obra, cada uno de los cuales vara en funcin del proceso de fundicin particular. Un parmetro importante es el costo por pieza fundida, mismo que para grandes corridas de produccin, puede justificar grandes desembolsos para maquinaria automatizada y controles por computadora. 7. Cul es la diferencia entre un canal de alimentacin y una compuerta? Los canales de alimentacin son los canales del molde, o que conectan el bebedero con los ataques (los ataques son la proporcin del canal de alimentacin a travs de los cuales el metal fundido entra en la cavidad del molde). 8. Cul es la diferencia entre tolerancia de maquinado y tolerancia dimensional? Las tolerancias de maquinado: son una capa de material superficial excedente el cual se deja a conveniencia para dar un acabado final a la pieza obtenida del proceso de fundicin y as adecuarla a las medidas requeridas. Mientras que las tolerancias dimensionales son principalmente adecuadas al proceso de fundicin utilizado, estas deben ser ajustadas correctamente desde el molde para que la pieza este dentro de los rangos y lmites de funcionamiento. 9. Describa las desventajas de tener una mazarota (a) muy grande o (b) muy pequea. La mazarota es una cavidad dentro de un molde utilizado en fundicin, su principal caracterstica y funcin es la de almacenar material fundido en estado lquido por un tiempo mayor permitiendo que el material fundido circule adecuadamente por los canales de alimentacin y llegue a todas las partes del molde. El tamao utilizado en las mazarotas no es estndar si no que se adecua (se calcula) a cada tamao de molde para que cumpla su funcin adecuadamente. Desventajas: Mazarota muy grande: tarda un mayor tiempo de enfriamiento ocasionando que la pieza no solidifique adecuadamente y cree puntos calientes dentro de la pieza o en otro caso esfuerzos residuales.

Mazarota muy pequea: no permite la alimentacin adecuada al molde creando de esta forma pequeas cavidades parecidas a las cavidades por contraccin, adems puede ocasionar que la pieza quede incompleta debido a que la solidificacin del material puede llevarse a cabo ms rpidamente. 10. Si slo necesita unas cuantas fundiciones del mismo diseo, cul de los tres procesos sera el ms costoso por fundicin de pieza? En la fundicin de molde permanente, los costos de los dados y matrices y del equipo son relativamente elevados, por lo cual los procesos para son costosos para unas cuantas piezas, es recomendable para grandes corridas de produccin. En la fundicin de molde permanente, los costos de los dados y matrices y del equipo son relativamente elevados, por lo cual los procesos para unas cuantas piezas son costosos, es recomendable para grandes corridas de produccin.

FORMACIN EN FRO Y EN CALIENTE

11. Cul es la diferencia entre una placa y una lmina? La placa con un espesor mayor a 6 mm o de pulgada, es utilizada en aplicaciones estructurales. La hoja con un espesor menor a 6 mm o de pulgada, es utilizada en carroceras fuselajes o enseres domsticos. 12. Qu factores contribuyen al ensanchado en el laminado plano? El espesor inicial, el espesor deseado, la velocidad superficial y consideraciones geomtricas de los rodillos, la velocidad de entrada y salida de la tira, el espacio de laminacin y las fuerzas de friccin. 13. Describa la diferencia entre un tocho, un planchn y una palanquilla. Todos son productos resultantes de la primera operacin de laminado en caliente. Los tochos tienen una seccin transversal cuadrada y son procesados mediante laminado de forma en perfiles superficiales. El planchn tiene una seccin transversal rectangular y son procesados en placas y hojas.

Las palanquillas son de la misma forma que un tocho, pero su rea transversal es menor y se laminan en varias formas como varillas, barras redondas mediante el uso de rodillos de forma.

14. Liste algunas partes que se puedan fabricar mediante (a) laminado de forma, y (b) laminado de roscas. a) Se laminan formas estructurales rectas y largas como barra solida, canales, vigas en l y rieles de ferrocarril. b) Los productos tpicos son los tornillos, los pernos y piezas similares roscadas. 15. Cul es la diferencia entre forjado en fro, en caliente y a temperatura media? La temperatura a la que se va a trabajar el forjado depende de la temperatura de recristalizacin del material. Mientras la concentracin de carbono en el acero aumente, igual la temperatura para trabajarlo. El forjado, cuando se realiza en una deformacin a gran escala es necesario hacerlo en caliente, sin embargo cuando es pequea y no muy significativa es posible hacerlo en caliente. 16. Explique la diferencia entre forjado de matriz abierta y por impresin de matriz. El forjado con dado abierto es cuando se coloca la pieza entre dos dados planos cuya altura se reduce por compresin, aumentando el dimetro de la pieza en un rea. En el forjado con dado cerrado la pieza adquiere la forma de las cavidades del dado, algo de material fluye hacia afuera produciendo brebada. 17. Qu factores estn involucrados en el forjado de precisin? Los dados especiales y ms complicados, adems de la fuerza que se aplica para los detalles finos de la pieza.

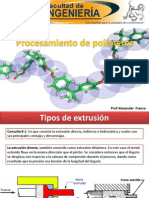

18. En qu se diferencia la extrusin de los procesos de laminado y forjado? En el forjado, la pieza se conforma mediante fuerzas sucesivas de compresin aplicadas por diversos dados. En el laminado se reduce el espesor de una pieza larga, mediante fuerzas de compresin aplicadas a travs de rodillos. La extrusin se da al ir empujando con un pistn hidrulico, ya sea la palanquilla de material o el dado, de manera que al salir por el otro extremo, el material adquiere la forma del dado.

19. Cul es la diferencia entre extrusin y estirado? En la extrusin, la palanquilla o el dado son empujados para deformar el material, mientras que en el estirado, el material se deforma jalndolo a travs del dado o matriz 20. Defina: (a) revestimiento, (b) bloque de apoyo o ficticio, (c) dados de corte, (d) costura y (enlatado) a) Revestimiento: es un proceso mediante el cual se recubre un material con otro para proteger su superficie. b) Bloque de apoyo o ficticio. Es el bloque donde se apoya la cara frontal del mandril. c) Dados de corte: se utilizan para cortar material sobrante de la pieza o brebada y para el maquinado de roscas (tarrajas) d) Costura: es la unin que se le da a piezas cilndricas para unir sus extremos, por lo general despus de ser embutidas. e) Enlatado: se pasa la bobina de material por una prensa mediante el lubricador, obteniendo con un golpe vertical discos de metal o copas cilndricas. Despus, mediante un punzn que las empuja a travs de una serie de anillos se estira el metal hasta conseguir la lata.

METALURGIA DE POLVOS

21. Describa brevemente los pasos de produccin comprendidos en la fabricacin de partes mediante la metalurgia de polvos. a) Produccin de polvos: por atomizacin, reduccin, carbonilos, trituracin, etc. b) Mezclado c) Compactacin: en fro o caliente d) Sinterizado: en atmosfera al vacio e) Operaciones secundarias y de acabado: finalizacin del producto 22. Nombre los diversos mtodos de produccin de polvos y explique los tipos de polvos producidos. a) Atomizacin: se producen partculas de diferentes tamaos b) Reduccin: produce polvos esponjosos y porosos a tamao uniforme c) Disposicin electroltica: polvos de lo ms puros que se pueden obtener d) Carbonilos: partculas pequeas, esfricas y muy puras. e) Pulverizacin: produce formas angulares o en hojuelas f) Aleacin mecnica: polvos de diferentes metales

g) Nano polvos: son polvos porifricos y fciles d contaminarse h) Micro encapsulado: recubiertos de aglomerante, funcionan de aislador. 23. Explique por qu se mezclan los polvos metlicos. Para impartir propiedades y caractersticas fsicas y mecnicas especiales 24. Nombre los mtodos utilizados en la compactacin de polvos metlicos. a) En caliente: solo por prensado isosttico b) En fro: prensado isosttico, laminado, extrusin. Moldeo por inyeccin. 25. Por qu se efectan operaciones secundarias y de acabado en partes producidas mediante polvos metlicos? Para mejorar las propiedades o para impartir caractersticas especiales a las piezas, como: resistencia, dureza y resistencia a la tensin. 26. Qu es el tamizado de polvos metlicos? por qu se realiza? Es cuando se pasa el polvo a travs de cribas de distintos tamaos, se hace un arreglo de mallas en una pila vertical donde se va reduciendo el tamao a medida que el polvo va hacia abajo. 27. Por qu hay variacin de densidad en el compactado de polvos? cmo se reduce? La densidad est en relacin de la presin que se aplica en la compactacin, por lo cual debe ser uniforme para evitar variaciones de densidad. 28. D las razones por las que el moldeado por inyeccin de polvos es un proceso importante. Por su aplicacin en piezas de geometra compleja, altas prestaciones y para produccin masiva. 29. Qu es una aleacin mecnica? cules son sus ventajas sobre la aleacin convencional de metales? Es la mezcla de polvos de 2 o ms metales puros. Los polvos se rompen y se unen entre s por difusin. Es mejor que el convencional debido a que se obtiene un producto de tamao de grano nanomtrico, adems que las instalaciones para llevarla a cabo son menos costosas.

30. Por qu son necesarias las atmsferas de proteccin en el sinterizado? Para garantizar una temperatura menos al punto de fusin del material, mejorar la resistencia de adhesin y evitar roturas.

Das könnte Ihnen auch gefallen

- Proceso de FabricaciónDokument4 SeitenProceso de FabricaciónjuanNoch keine Bewertungen

- Trab, Emilio FilDokument2 SeitenTrab, Emilio FilEmma Lucero SánchezNoch keine Bewertungen

- Tema 14Dokument7 SeitenTema 14Kevin Jair Sánchez CarrilloNoch keine Bewertungen

- DinamicaDokument7 SeitenDinamicaEdwin Anibal Abreu Santana100% (1)

- Procedimiento de Instalación de GeomembranaDokument2 SeitenProcedimiento de Instalación de Geomembranapaulo cesar arteaga polancoNoch keine Bewertungen

- Trabajo en Frio y en CalienteDokument12 SeitenTrabajo en Frio y en CalienteCarlosCampos100% (2)

- Procesamiento de Materiales Cerámicos TradicionalesDokument56 SeitenProcesamiento de Materiales Cerámicos TradicionalesAntonio AguilarNoch keine Bewertungen

- Clase de Extrusion Dic 3-2013Dokument43 SeitenClase de Extrusion Dic 3-2013efra2700% (2)

- MPM ExtrusionDokument34 SeitenMPM ExtrusionHantory CamusNoch keine Bewertungen

- Ejercicios de ExtrusiónDokument13 SeitenEjercicios de ExtrusiónCristy B-flyNoch keine Bewertungen

- Proceso de DeformacionDokument58 SeitenProceso de DeformacionJen AlNoch keine Bewertungen

- Informe2 2Dokument16 SeitenInforme2 2NicolasJacomeNoch keine Bewertungen

- Solutions Serope KalpakjianDokument24 SeitenSolutions Serope KalpakjianMarianaChiwoNoch keine Bewertungen

- Procesos de Conformado Sin Arranque de Viruta U. 4Dokument10 SeitenProcesos de Conformado Sin Arranque de Viruta U. 4Jorge VillalobosNoch keine Bewertungen

- Preguntas de Repaso y Cualitativos Cap 31 SoldaduraDokument14 SeitenPreguntas de Repaso y Cualitativos Cap 31 SoldaduraEzequiel SuquilandaNoch keine Bewertungen

- Cuestionario 12-1Dokument20 SeitenCuestionario 12-1Leonel Cruz EspinozaNoch keine Bewertungen

- Tareas Cuestionario ScheyCh10 KalpakjianCh16 GrooverCh20 NRC5470Dokument6 SeitenTareas Cuestionario ScheyCh10 KalpakjianCh16 GrooverCh20 NRC5470Andres TipanNoch keine Bewertungen

- Preguntas Del Capitulo 14Dokument3 SeitenPreguntas Del Capitulo 14andyNoch keine Bewertungen

- Proyecto Flecha Pacheco GuerreroDokument25 SeitenProyecto Flecha Pacheco GuerreroIvan Marcelo TapiaNoch keine Bewertungen

- Informe 2.2 Jacome - TravezDokument14 SeitenInforme 2.2 Jacome - TravezDieGo Trávez CruzNoch keine Bewertungen

- Aceros ModernosDokument6 SeitenAceros ModernosSteven RuizNoch keine Bewertungen

- El Generador Síncrono Trifásico Labo 2 MaquiDokument2 SeitenEl Generador Síncrono Trifásico Labo 2 MaquiROnald Soler-Noch keine Bewertungen

- Procesos Sin Arranque de VirutaDokument17 SeitenProcesos Sin Arranque de VirutaMisael LopeezNoch keine Bewertungen

- Cuestionario 12 Completo (1) 444444444Dokument8 SeitenCuestionario 12 Completo (1) 444444444Javier RiveraNoch keine Bewertungen

- Informe4 FlexiblesDokument11 SeitenInforme4 FlexiblesAlvaro Quisilema MedranoNoch keine Bewertungen

- Transferencia de Calor, Conducción, Convección, RadiaciónDokument15 SeitenTransferencia de Calor, Conducción, Convección, RadiaciónMelissa PinedaNoch keine Bewertungen

- Fundicion Por RevestimientoDokument12 SeitenFundicion Por RevestimientoEl Chocorrol ChocolatosoNoch keine Bewertungen

- MenosDokument7 SeitenMenosKatherine FloresNoch keine Bewertungen

- Fundamentos Del Formado de MetalDokument110 SeitenFundamentos Del Formado de MetalDarrel IrigoyenNoch keine Bewertungen

- Preguntas de Repaso Cap 10Dokument10 SeitenPreguntas de Repaso Cap 10Cristhian Rivera BazoaltoNoch keine Bewertungen

- 10 Tema Nº10 FundicionDokument16 Seiten10 Tema Nº10 FundicionFranz100% (1)

- Resolucion 11.40-12.36Dokument2 SeitenResolucion 11.40-12.36Favio Junior Mamani RodriguezNoch keine Bewertungen

- Parte 3 Fundición de Metales - Diseño, Materiales y EconomíaDokument16 SeitenParte 3 Fundición de Metales - Diseño, Materiales y EconomíaMatii Galdámez VerdejoNoch keine Bewertungen

- Estirado en Frio y Caliente PDFDokument5 SeitenEstirado en Frio y Caliente PDFIrving Mireles Reyes100% (1)

- Fundicion en Cera PerdidaDokument3 SeitenFundicion en Cera PerdidaAlan FloresNoch keine Bewertungen

- Cuestionario 30Dokument14 SeitenCuestionario 30andyNoch keine Bewertungen

- TRABAJO DE INVESTIGACIÓN - LAMINACIÓN ManuDokument5 SeitenTRABAJO DE INVESTIGACIÓN - LAMINACIÓN ManuFernanda Montoya Lozada100% (1)

- Diseño de La Unión y Selección Del ProcesoDokument4 SeitenDiseño de La Unión y Selección Del ProcesocasaberoNoch keine Bewertungen

- 31Dokument3 Seiten31Josué David SarabiaNoch keine Bewertungen

- Propiedades MecanicasDokument39 SeitenPropiedades MecanicasJosue Medina QuintanarNoch keine Bewertungen

- Wa0002Dokument3 SeitenWa0002juanNoch keine Bewertungen

- Practica ManufacturaDokument3 SeitenPractica ManufacturaKevin RodriguezNoch keine Bewertungen

- Preparatorio ADokument4 SeitenPreparatorio ABryan OrtizNoch keine Bewertungen

- Salida Del Aire de Los Moldes Por InyeccionDokument4 SeitenSalida Del Aire de Los Moldes Por Inyeccionmancho3333Noch keine Bewertungen

- Proceso de LaminacionDokument9 SeitenProceso de LaminacionsupersonicogtNoch keine Bewertungen

- 22Dokument16 Seiten22brayanNoch keine Bewertungen

- Preguntas Cualitativas Capitulo 15:" Extrusion Y Estirado (Trefilado) de Metales"Dokument5 SeitenPreguntas Cualitativas Capitulo 15:" Extrusion Y Estirado (Trefilado) de Metales"alex oliveraNoch keine Bewertungen

- 13.5 Diversos Procesos Y Molinos de LaminaciónDokument5 Seiten13.5 Diversos Procesos Y Molinos de LaminaciónJulio AlmanzaNoch keine Bewertungen

- Cap 16Dokument58 SeitenCap 16Milton Javier RojasNoch keine Bewertungen

- Deber Diseño 8Dokument4 SeitenDeber Diseño 8Roy Hidalgo67% (3)

- Procesos de Deformación Volumétrica en El Trabajo de MetalesDokument6 SeitenProcesos de Deformación Volumétrica en El Trabajo de Metalesfranck100% (3)

- Ejercicio Biela Procesos 1Dokument19 SeitenEjercicio Biela Procesos 1Elver Rivera100% (1)

- Cuestionario Unidad IV ContestadoDokument7 SeitenCuestionario Unidad IV ContestadoCarlos Osmar SotoNoch keine Bewertungen

- Cuestionario Cap. 31 Revision TereDokument21 SeitenCuestionario Cap. 31 Revision TereAlvaro Rodrigo Calle SandovalNoch keine Bewertungen

- Metalurgia de PolvosDokument10 SeitenMetalurgia de PolvosReyKiremNoch keine Bewertungen

- Vargas Aranibar Ilva - G1-Ing IndustrialDokument9 SeitenVargas Aranibar Ilva - G1-Ing IndustrialIlva Vargas AranibarNoch keine Bewertungen

- Moldes 2Dokument8 SeitenMoldes 2Raul Córdova MermaNoch keine Bewertungen

- GuiaProcesosFabricacion PRIMER PARCIALDokument19 SeitenGuiaProcesosFabricacion PRIMER PARCIALLinda PadillaNoch keine Bewertungen

- Tarea 3 Procesos de Formado de MetalesDokument5 SeitenTarea 3 Procesos de Formado de MetalesItxel GarcíaNoch keine Bewertungen

- Tarea ProcesosDokument11 SeitenTarea ProcesosKenia Carolina MarquezNoch keine Bewertungen

- Tarea Tres Procesos de Manufactura 2022 ADokument6 SeitenTarea Tres Procesos de Manufactura 2022 AJulio Cesar MontielNoch keine Bewertungen

- Embutido en El Proceso MecánicoDokument12 SeitenEmbutido en El Proceso MecánicocristhianNoch keine Bewertungen

- Proceso de FundicionDokument13 SeitenProceso de FundicionJhonatan GarciaNoch keine Bewertungen

- Reporte Pu2Dokument11 SeitenReporte Pu2Carlos Osmar SotoNoch keine Bewertungen

- Manufactura ReporteDokument8 SeitenManufactura ReporteCarlos Osmar SotoNoch keine Bewertungen

- Antonio Garcia Alanis-Trabajo Sistemas de Automatizacion, Mando y ControlDokument17 SeitenAntonio Garcia Alanis-Trabajo Sistemas de Automatizacion, Mando y ControlCarlos Osmar SotoNoch keine Bewertungen

- Resumen U2 MantenimientoDokument6 SeitenResumen U2 MantenimientoCarlos Osmar SotoNoch keine Bewertungen

- Cuestionario U-3 ContestadoDokument12 SeitenCuestionario U-3 ContestadoCarlos Osmar SotoNoch keine Bewertungen

- Cuestionario Unidad IV ContestadoDokument7 SeitenCuestionario Unidad IV ContestadoCarlos Osmar SotoNoch keine Bewertungen

- Cuestionario Unidad IV ContestadoDokument7 SeitenCuestionario Unidad IV ContestadoCarlos Osmar SotoNoch keine Bewertungen

- Cuestionario U-3 ContestadoDokument12 SeitenCuestionario U-3 ContestadoCarlos Osmar SotoNoch keine Bewertungen

- Resumen U2 MantenimientoDokument6 SeitenResumen U2 MantenimientoCarlos Osmar SotoNoch keine Bewertungen

- Trabajo EsfuerzozDokument13 SeitenTrabajo EsfuerzozCarlos Osmar SotoNoch keine Bewertungen

- Resumen U2 MantenimientoDokument6 SeitenResumen U2 MantenimientoCarlos Osmar SotoNoch keine Bewertungen

- Ejercicios ExtrucionDokument5 SeitenEjercicios ExtrucionNadinson RamosNoch keine Bewertungen

- 9 Procesos de ManufacturaDokument57 Seiten9 Procesos de ManufacturaIsrrael galavizNoch keine Bewertungen

- Fundamentos de La Deformacion Plastica de Los Metales PDFDokument30 SeitenFundamentos de La Deformacion Plastica de Los Metales PDFCESAR ARTURO BAUTISTA ANAYANoch keine Bewertungen

- Amfe EurotuboDokument5 SeitenAmfe EurotuboRenzo Flores SanchezNoch keine Bewertungen

- Tarea 1Dokument4 SeitenTarea 1LizzyurendaNoch keine Bewertungen

- 5 Glossary Plastic Injection Molding Engineering Manufacturing - En.esDokument22 Seiten5 Glossary Plastic Injection Molding Engineering Manufacturing - En.esMulan FridaNoch keine Bewertungen

- Act 9 - Quiz 2 - Procesos de Manufactura UNADDokument5 SeitenAct 9 - Quiz 2 - Procesos de Manufactura UNADvibrabobeNoch keine Bewertungen

- Instrucciones de Fabricacion d2c PDFDokument6 SeitenInstrucciones de Fabricacion d2c PDFLuis Ivan Chavez SalazarNoch keine Bewertungen

- Troqueles PrincipioDokument9 SeitenTroqueles PrincipioMAURICIO FERNANDO100% (1)

- EMEMSADokument4 SeitenEMEMSAValeria Quicaño TueroNoch keine Bewertungen

- Matriz de PolicarbonatoDokument18 SeitenMatriz de PolicarbonatoEDISSON DAVID MORENO BRAVONoch keine Bewertungen

- Unidad 1 Materiales Ceramicos PDFDokument54 SeitenUnidad 1 Materiales Ceramicos PDFAlonso Jimenez ChavezNoch keine Bewertungen

- Coche de CarrerasDokument44 SeitenCoche de CarrerasViviana CastroNoch keine Bewertungen

- Introducción Al Diseño Con GeosintéticosDokument161 SeitenIntroducción Al Diseño Con Geosintéticosluiggi ramirezNoch keine Bewertungen

- ExtrusiónDokument19 SeitenExtrusiónEdgardo Sanchez GutierrezNoch keine Bewertungen

- Estandarización de PolímerosDokument25 SeitenEstandarización de PolímerosFede SprovieroNoch keine Bewertungen

- ASTM D1554-10 TablerosDokument4 SeitenASTM D1554-10 TablerosMitsuku ミツコ SasusakuNoch keine Bewertungen

- Fundamento Del Formado en MetalesDokument10 SeitenFundamento Del Formado en MetalesJuan Camilo Charris HernándezNoch keine Bewertungen

- Estado Del Arte 1Dokument10 SeitenEstado Del Arte 1Dayanna CastilloNoch keine Bewertungen

- GEST 06 Soldadura Por Extrusion LaminaDokument20 SeitenGEST 06 Soldadura Por Extrusion LaminaToto Tote50% (2)

- Ii4b Procesos de Fabricacion Mapau3 3.2formado Mecanico Peniche WenceslaoDokument3 SeitenIi4b Procesos de Fabricacion Mapau3 3.2formado Mecanico Peniche WenceslaoWenceslao Peniche PechNoch keine Bewertungen

- Preguntas de RepasoDokument5 SeitenPreguntas de Repasoamayrani0% (1)

- Materiales PoliméricosDokument62 SeitenMateriales PoliméricosELVIS GERMAN MEZA PISCONTENoch keine Bewertungen

- Inter MedioDokument127 SeitenInter MedioEmmanuel SedanoNoch keine Bewertungen

- C AlzadoDokument31 SeitenC AlzadoLester GtaisNoch keine Bewertungen

- EXTRUSION CuestionarioDokument4 SeitenEXTRUSION CuestionarioMisael VicencioNoch keine Bewertungen

- Extrusion de CerealesDokument36 SeitenExtrusion de CerealesJosué E. Carranza100% (1)