Beruflich Dokumente

Kultur Dokumente

1246 M

Hochgeladen von

Leandro BaptistaOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

1246 M

Hochgeladen von

Leandro BaptistaCopyright:

Verfügbare Formate

UNIVERSIDADE FEDERAL DE MINAS GERAIS Curso de Ps-Graduao em Engenharia Metalrgica e de Minas

DISSERTAO DE MESTRADO

ESTUDO DA POROSIDADE DE PELOTAS DE MINRIO DE FERRO PARA ALTOS-FORNOS ATRAVS DE ADSORO FSICA

Autor: Vincius de Morais Oliveira Orientador: Prof. Wander Luiz Vasconcelos

Julho/2010

ii

UNIVERSIDADE FEDERAL DE MINAS GERAIS Curso de Ps-Graduao em Engenharia Metalrgica e de Minas

Vincius de Morais Oliveira

ESTUDO DA POROSIDADE DE PELOTAS DE MINRIO DE FERRO PARA ALTOS-FORNOS ATRAVS DE ADSORO FSICA

Dissertao de mestrado apresentada ao Curso de Ps-Graduao em Engenharia Metalrgica e de Minas da Universidade Federal de Minas Gerais

rea de Concentrao: Cincia e Engenharia de Materiais Orientador: Prof. Wander Luiz Vasconcelos

Belo Horizonte Escola de Engenharia da UFMG 2010

iii

minha me, a meu pai (in memorium) e aos meus irmos. minha esposa, Simone e ao meu filho, Gabriel.

iv

AGRADECIMENTOS

Primeiramente a DEUS.

A toda minha famlia pelo apoio e compreenso. A minha Me e a meu Pai (in memorium) pela educao, valores e incentivo. Aos meus irmos Ndia e Norval. Em especial a minha me pela luta, fora, serenidade e lucidez demonstrada nos momentos de maior dificuldade.

A Simone e ao Gabriel por compreenderem a necessidade de muitos finais de semana e dias de ausncia dedicados a este trabalho.

Ao prof. Wander pelo apoio e orientao.

A ArcelorMittal Inox Brasil pelo apoio e pela oportunidade de crescimento profissional. Em especial a Gerncia de Reduo e aos colegas do Centro de Pesquisa.

Aos profissionais do laboratrio de caracterizao de materiais cermicos. Em especial ao Eduardo, Lecino e Paulo.

E a todos aqueles que de alguma forma contriburam para a concretizao deste trabalho.

SUMRIO Lista de Figuras Lista de Tabelas Lista de Smbolos e Abreviaturas Resumo Abstract 1 INTRODUO ................................................................................................. 2 OBJETIVOS ...................................................................................................... 3 REVISO BIBLIOGRFICA .......................................................................... 3.1 O processo de produo de ferro gusa em alto-forno ..................................... 3.1.1 Aspectos internos do alto-forno ............................................................. 3.1.2 Princpio de funcionamento do alto-forno .............................................. 3.2 Matrias primas carregadas no topo carga metlica ................................... 3.3 Pelotas de minrio de ferro para alto-forno: caractersticas qumicas, fsicas e metalrgicas ................................................................................................. 3.4 Fatores que afetam as propriedades metalrgicas de pelotas de minrio de ferro redutibilidade e inchamento ................................................................. 3.5 Abordagem atravs dos conceitos de cincias dos materiais ......................... 3.6 Mtodos de avaliao da porosidade e rea superficial ................................. 3.7 Adsoro gasosa ............................................................................................. 3.7.1 Isotermas de adsoro ............................................................................ 3.7.2 Modelos de adsoro ............................................................................. 3.8 Determinao da densidade volumtrica e verdadeira ............................... 3.9 Caracterizao microestrutural ................................................................... 3.9.1 Imagens obtidas no microscpio eletrnico de varredura (MEV) ......... 3.9.2 Anlise das imagens obtidas no MEV ................................................ 3.9.3 Difrao de raios X ............................................................................. 4 METODOLOGIA ................................................................................................. 4.1 Coleta de amostras de pelotas de minrio de ferro ......................................... 4.2 Caracterizao das pelotas de minrio de ferro .............................................. 18 22 23 25 28 37 44 46 46 49 50 54 54 55 13 vii xi xii xiii xiv 01 03 04 04 04 05 08

vi

5 RESULTADOS E DISCUSSO .......................................................................... 5.1 Ensaios de adsoro fsica de N2 ................................................................. 5.2 Picnometria de Mercrio e Hlio .................................................................. 5.3 Imagens obtidas no MEV e anlise quantitativa da porosidade .................... 5.4 Difratometria de raios X e anlise qumica de micro regio (EDS) .............. 5.5 Relao entre a porosidade e as propriedades metalrgicas tpicas .............. 6 CONCLUSES ..................................................................................................... 7 REFERNCIAS BIBLIOGRFICAS ..................................................................

59 59 68 69 74 75 82 84

vii

LISTA DE FIGURAS Figura 3.1 - Esquema da regio interna do alto-forno, mostrando suas zonas ....... Figura 3.2 - Ao das foras capilares sobre as partculas ..................................... Figura 3.3 - Formao dos aglomerados ................................................................ Figura 3.4 - Processo de queima das pelotas verdes - planta de pelotizao ......... Figura 3.5 - Caractersticas qumicas das pelotas de minrio de ferro para altosfornos e para reduo direta ................................................................................... Figura 3.6 - Perfil de carga dentro do alto-forno 2 da ArcelorMittal Inox Brasil, medida atravs de um perfilometro ....................................................................... Figura 3.7 Principais variveis que afetam a redutibilidade. (a) Efeito do dimetro das partculas de minrio de ferro granulado e (b) efeito do grau de reduo do aglomerado. (c) Efeito da porosidade. (d) Efeito da composio do gs ........................................................................................................................... Figura 3.8 (a) Relao entre porosidade e inchamento e (b) fotomicrografia obtida no MEV do minrio de ferro granulado reduzido (porosidade de 6 %), pelota (porosidade 20 %) e briquete (porosidade de 20%) ..................................... Figura 3.9 Relao entre estrutura, processo e propriedades ............................... Figura 3.10 - Ilustrao do processo de adsoro fsica e a respectiva isoterma .................................................................................................................................. Figura 3.11 Isotermas de adsoro segundo a classificao BDDT (Brunauer, Deming, Deming e Teller), onde W a quantidade de gs adsorvida, P a presso de equilbrio e P0 a presso de vapor de equilbrio ................................. Figura 3.12 Isotermas de adsoro dessoro com N2 a 77 k de tipologias diferentes de pellet feed .......................................................................................... Figura 3.13 Isotermas de adsoro dessoro com N2 a 77 k de tipologias diferentes de pellet feed .......................................................................................... Figura 3.14 Isotermas de adsoro-dessoro com N2 para alumina: (a) como preparada, e tratada termicamente a (b) 500 C, (c) 900 C e (d) 1200 C ............. Figura 3.15 Classificao da histerese segundo De Boer .................................... 35 36 34 33 30 27 21 23 20 17 16 05 11 12 13

viii

Figura 3.16 Classificao da histerese adaptada pela IUPAC baseada nas isotermas de De Boer .............................................................................................. Figura 3.17 Curva tpica obtida no ensaio de BET .............................................. Figura 3.18 Esquema do mecanismo de evaporao/condensao no interior do poro ......................................................................................................................... Figura 3.19 - Imagem tpica de fratura observada no MEV. Material U3O8 com aumento de 10.000 vezes ....................................................................................... Figura 3.20 Princpio de funcionamento de um MEV. ES: eltrons secundrios; ER: eltrons retroespalhados; EA: eltrons absorvidos ..................... Figura 3.21 Exemplos de seleo de grades para contagem de intersees com partculas em microestruturas esquemticas ........................................................... Figura 3.22 Difrao de raios X por um cristal ................................................... Figura 3.23 Difratometro de raios X esquemtico ............................................... Figura 3.24 - Espectro tpico caracterstico de um material cristalino, de um lquido ou slido amorfo e de um gs monoatmico .............................................. Figura 5.1 Fotografia do aparelho utilizado para os ensaios de adsoro com N2 ............................................................................................................................ Figura 5.2 - Isotermas de adsoro e dessoro obtidas para as pelotas de minrio de ferro fragmentadas ................................................................................ Figura 5.3 - Isotermas de adsoro e dessoro obtidas para as pelotas de minrio de ferro A, B e C, fragmentadas ................................................................ Figura 5.4 - Isotermas de adsoro e dessoro obtidas para as pelotas de minrio de ferro pulverizadas ................................................................................. Figura 5.5- Isotermas de adsoro e dessoro obtidas para as pelotas de minrio de ferro A, B e C, pulverizadas .............................................................................. Figura 5.6 Curva BET para as amostras de pelotas de minrio de ferro A, B e C, fragmentadas (AM-A, B e C) e pulverizadas (AM-A1, B1 e C1) ..................... Figura 5.7 Distribuio de tamanho de poros obtida pelo modelo BJH utilizando os dados obtidos durante a adsoro para as amostras de pelotas A, B e C ...........................................................................................................................

36

38

42

48

48

50 51 52

53

59

60

61

62

63

64

65

ix

Figura 5.8 Distribuio de tamanho de poros obtida pelo modelo BJH utilizando os dados obtidos durante a dessoro para as amostras de pelotas A, B e C ........................................................................................................................... Figura 5.9 - Distribuio de tamanho de poros obtida pelo modelo BJH utilizando os dados obtidos durante a adsoro para as amostras de pelotas A1, B1 e C1 ................................................................................................................... Figura 5.10 - Distribuio de tamanho de poros obtida pelo modelo BJH utilizando os dados obtidos durante a dessoro para as amostras de pelotas A1, B1 e C1 ................................................................................................................... Figura 5.11 imagens obtidas no MEV para a pelota A. (a) Imagem da superfcie da pelota inteira com aumento de 800 x, (b) imagem do interior da pelota com aumento de 50 x, (c) 100x, (d) 200 x, (e) 400 x e (f) 800 x ................. Figura 5.12 imagens obtidas no MEV para a pelota B. (a) Imagem da superfcie da pelota inteira com aumento de 800 x, (b) imagem do interior da pelota com aumento de 50 x, (c) 100x, (d) 200 x, (e) 400 x e (f) 800 x ................. Figura 5.13 Imagens obtidas no MEV para a pelota C. (a) Imagem da superfcie da pelota inteira com aumento de 800 x, (b) imagem do interior da pelota com aumento de 50 x, (c) 100x, (d) 200 x, (e) 400 x e (f) 800 x ................. Figura 5.14 Imagens obtidas no MEV para a sinter de minrio de ferro. Sendo, (a) imagem com aumento de 100 x, (b) imagem com aumento de 500 x .............. Figura 5.15 Difratograma das amostras de pelotas A, B e C .............................. Figura 5.16 - Distribuio de tamanho de poros para as pelotas de minrio de ferro estudadas ........................................................................................................ Figura 5. 17 Relao entre o Grau de Inchamento (GI) tpico e a porosidade total para a pelotas de minrio de ferro estudadas .................................................. Figura 5. 18 Relao entre o Grau de Reduo (GR) tpico e a porosidade total para a pelotas de minrio de ferro estudadas .......................................................... Figura 5. 19 Relao entre o ndice de Degradao a Baixas Temperaturas (LTD) tpico e a porosidade total para a pelotas de minrio de ferro estudadas .... Figura 5. 20 Relao entre o Grau de Inchamento (GI) tpico e a porosidade menor 170 nm (P < 170 nm) para as pelotas de minrio de ferro estudadas .......... 79 78 78 77 76 73 75 72 71 70 66 66 65

Figura 5. 21 Relao entre o Grau de Reduo (GR) tpico e a porosidade menor 170 nm (P < 170 nm) para as pelotas de minrio de ferro estudadas .......... Figura 5. 22 Relao entre o ndice de Degradao a Baixas Temperaturas (LTD) tpico e a porosidade menor 170 nm (P < 170 nm) para a pelotas de minrio de ferro estudadas ......................................................................................

80

80

xi

LISTA DE TABELAS

Tabela III.1 Composio qumica tpica do ferro gusa utilizado na produo de ao carbono ............................................................................................................. Tabela III. 2 - Especificao requerida para pelotas de minrio de ferro utilizadas em altos-fornos ....................................................................................... Tabela III.3 Relao entre o tipo de isoterma, tamanho mdio de poro e calor de adsoro ............................................................................................................. Tabela III.4 - Principais informaes obtidas com a tcnica de MEV ................... Tabela IV.1 Tcnicas utilizadas para caracterizao das pelotas de minrio de ferro ........................................................................................................................ Tabela IV.2 Caracterstica qumica tpica das pelotas estudadas ........................ Tabela IV.3 Caractersticas de resistncia mecnica tpica das pelotas estudadas ................................................................................................................. Tabela IV.4 Caractersticas metalrgica tpica das pelotas estudadas ................ Tabela IV.5 Caractersticas granulomtrica tpica das pelotas estudadas ........... Tabela V.1 - rea superficial, volume de poros, dimetro mdio de poro obtidos pelos modelos de BET e BJH e a constante C de BET .......................................... Tabela V.2 - Resultados de densidade volumtrica e verdadeira, e porosidade total para cada um dos tipos de pelotas estudadas, pelota A, B e C ....................... Tabela V.3 Resultados da porosidade obtida atravs do mtodo da contagem de pontos das imagens obtidas no MEV ................................................................. Tabela V.4 - Analise qumica de microrregio (EDS) medida no MEV ................ 74 75 69 68 58 58 58 57 58 33 47 14 05

xii

LISTA DE SIMBOLOS E ABREVIATURAS

Al2O3 SiO2 P2O5 CO2 CO C O2 N2 H2 H2O Fe2O3 Fe3O4 FeO Fe P Mn Ti n(CaO. Fe2O3) CaO CaO/SiO2 MgO

xido de alumnio (alumina) xido de silcio (silica) xido de fosfro Gs carbnico (dixido de carbono) Monxido de carbono tomo de carbono Gs oxignio Gs nitrognio Gs hidrognio Molcula da gua Trixido de ferro (hematita) Quadrixido de ferro (magnetita) Monxido de ferro (wustita) tomo de ferro tomo de fosfro tomo de mangans tomo de titnio Ferritas de clcio xido de clcio Basicidade binria xido de magnsio

xiii

RESUMO As pelotas de minrio de ferro so utilizadas como uma das matrias-primas para produo de ferro gusa em alto-fornos juntamente com o sinter de minrio de ferro e o minrio de ferro granulado. Esses materiais constituem a carga metlica desses reatores. O redutor utilizado no processo o coque metalrgico ou carvo vegetal. Por se tratar de um processo bastante complexo com inmeras reaes qumicas, presena de materiais em trs estados da matria (slido, lquido e gasoso) e ocorrncia de elevados gradientes de temperatura com trocas trmicas constantes ao longo de todo o corpo do reator, o conhecimento das propriedades fsicas, qumicas e metalrgicas das matriasprimas enfornadas de vital importncia para o controle e otimizao do processo. Sendo assim, o presente trabalho busca estudar e caracterizar a estrutura de poros de pelotas de minrio de ferro atravs das tcnicas de adsoro fsica de nitrognio, picnometrias de hlio e mercrio, e microscopia quantitativa de imagens obtidas no MEV, bem como compreender a relao dessa propriedade com as caractersticas qumicas, fsicas e metalrgicas tpicas destes materiais. Como complemento a essa caracterizao realizou-se anlise qumica de micro regio (EDS) e difratometria de raios X.

xiv

ABSTRACT Iron ore pellets, sinter and lump ore are used as raw materials charged in the blast furnace to produce pig iron. These materials together constitute the metallic burden. The fuel used in that process is the metallurgical coke or charcoal. In face of this complex process, given many chemical reactions, presence of materials in three states of matter (solid, liquid and gas), high temperature gradients with constant heat exchanges over blast furnace body, the knowledge of physical, chemical and metallurgical properties of raw materials used are essential for control and process optimization. So, the present work has the main objective to study and characterize the pore structure of iron ore pellets with nitrogen physical adsorption, helium and mercury picnometry, and

quantitative metallography of images from SEM, and its relationship with their typical properties, metallurgical, chemical and physical. As complement of this

characterization, theres been made XDR chemical analysis and x ray difratometry.

INTRODUO

A ArcelorMittal Inox Brasil S.A. (antiga Acesita S.A.) possui dois altos-fornos que operam com pelotas de minrio de ferro e minrio de ferro granulado como constituinte da carga metlica. A proporo de cada constituinte diferente para cada alto-forno em funo das suas caractersticas de equipamento, processo, tipo de redutor e produtividade. No Alto-Forno 2 o percentual de pelotas chega a 75 % da carga e no Alto-Forno 1 a 40 %. A operao do alto-forno com elevados nveis de pelotas de minrio de ferro na carga metlica tem constitudo um grande desafio tecnolgico.

Este processo ainda no bem dominado, principalmente quando analisado sob o aspecto do controle da distribuio de carga e das perdas trmicas. Devido sua geometria, as pelotas tendem a rolar para o centro, podendo levar diminuio do fluxo gasoso nessa regio e a ocorrncia de distrbios no reator (colapso da zona coesiva, percolao das pelotas nas camadas de coque, etc.). Alm disso, quando submetidas a elevadas temperaturas sob reduo, esses materiais sofrem inchamento (swelling) gerando uma estrutura frgil que dentro do reator causa grandes variaes nas perdas trmicas e distrbios na descida de carga, dentre outros efeitos. Portanto, medida que a proporo dessa matria prima na carga de altos-fornos aumenta de fundamental importncia o conhecimento de suas caractersticas qumicas, fsicas e metalrgicas. Segundo DeHOFF (1999), a estrutura o corao da cincia dos materiais e esta conecta o processo com propriedades. Sob esse aspecto, as propriedades requeridas para as matrias-primas ferrferas utilizadas no processo de produo de ferro gusa em altoforno se relacionam intimamente com o processamento a que esses materiais so submetidos, em especial, aos processos de sinterizao e pelotizao onde os finos de minrio de ferro so unidos em aglomerados que possuem uma srie de caractersticas qumicas e estruturais que afetam o seu comportamento sob reduo dentro do reator.

Essa abordagem, normalmente, tem sido utilizada para relacionar estrutura, processo e propriedades a produtos manufaturados que j esto quase prontos para o uso final. O presente trabalho objetiva tratar a matria-prima utilizada para a produo de ferro gusa - pelotas de minrio ferro - com a mesma importncia de um produto manufaturado

pronto para o consumo. Sendo assim, estes materiais devem atender a uma srie de requisitos de qualidade fsicas, qumicas e metalrgicas para a sua utilizao no altoforno, que neste caso o consumidor final.

OBJETIVOS Caracterizar a estrutura de poros de pelotas de minrio de ferro utilizadas em altosfornos atravs do mtodo de adsoro fsica, picnometria de hlio e mercrio e microscopia quantitativa de imagens obtidas no microscpio eletrnico de varredura;

Estudar a relao entre a porosidade e as propriedades metalrgicas tpicas das pelotas de minrio de ferro (inchamento, redutibilidade e resistncia a baixa temperatura).

REVISO BIBLIOGRFICA

3.1 O processo de produo de ferro gusa em alto-forno

3.1.1 Aspectos internos do alto-forno

De acordo com CAMPOS (1984) e OMORI et al.(1987), a estrutura interna dos altofornos s ficou bem conhecida a partir da dcada de 70 com a experincia de dissecao destes equipamentos realizada pelos russos e japoneses. Reatores, em final de campanha, foram resfriados e depois dissecados. A partir destas experincias o altoforno foi dividido em cinco zonas distintas, conforme se observa na Figura 3.1. As diversas zonas observadas podem ser descritas como: Zona granular: regio onde toda carga se encontra no estado slido. A carga metlica granulada (minrio de ferro e/ou sinter e/ou pelota), o redutor (carvo vegetal ou coque) e os fundentes descem slidos em contra corrente com os gases. Zona de amolecimento e fuso (zona coesiva): regio onde os componentes da carga metlica e fundentes passam por um estado de amolecimento e se fundem. Zona de gotejamento: regio onde o metal e a escria, j na forma lquida, escoam em contra corrente com os gases atravs de um empilhamento de coque (ou carvo vegetal) parcialmente reagido, logo abaixo da zona coesiva, que fornece coque para a combusto na ventaneiras (zona de coque ativo) e para o homem-morto (zona de coque estagnado). Zona de combusto (raceway): regio onde ocorre a combusto do coque da zona ativa com o oxignio do ar de sopro. Trata-se de uma cavidade formada pelo efeito do jato de ar, no qual as partculas granuladas de coque tem um movimento circular. Zona do cadinho: essa regio e formada pelo empilhamento de coque do homem morto junto com o gusa e a escria que gotejam da zona de amolecimento e fuso.

Figura 3.1 Esquema da regio interna do alto-forno, mostrando suas zonas, segundo CAMPOS (1984).

3.1.2 Princpio de funcionamento do alto-forno

Os alto-fornos so equipamentos utilizados para a produo de ferro gusa lquido. A composio qumica tpica pode variar em funo do tipo de utilizao deste material, matria-prima para a produo de ao carbono ou ferro fundido. A Tabela III.1, mostra a composio qumica tpica do ferro gusa utilizado na produo de ao carbono.

TABELA III. 1 Composio qumica tpica do ferro gusa utilizado na produo de ao carbono.

O ferro introduzido no processo sob a forma de Fe2O3 atravs da carga metlica (minrio de ferro e/ou sinter e/ou pelotas). Alm do xido de ferro estes materiais possuem em sua composio uma srie de outros xidos, tais como xido de alumnio (Al2O3), xido de silcio (SiO2) e xido de fsforo (P2O5). Estes xidos possuem elevado ponto de fuso e que iro formar, durante o processamento no alto-forno, a escria em conjunto com os fundentes (quartzo, calcrio, dolomita, minrio de mangans). Como carga redutora granulada utiliza-se o coque metalrgico ou o carvo vegetal. Estes materiais so transportados at o topo do equipamento atravs de correias transportadoras ou carros tipo skip e carregados para dentro do reator atravs do sistema de carregamento do tipo duplo cone ou topo sem cone bell less top. Antes de serem enfornadas as matrias-primas so peneiradas e os finos so reaproveitados em outros processos (sinterizao, coqueria, planta de injeo de finos, etc.) e/ou disponibilizados para venda. Alm da escria e dos finos gerados no stock house, os demais subprodutos gerados no processo so gs de alto-forno, o p de coletor, lama do sistema de lavagem dos gases e p proveniente do sistema de desempoeiramento.

O oxignio fornecido pelo ar atmosfrico atravs de turbo-sopradores e tambm atravs de oxignio puro (~ 90 % de pureza). O ar de sopro pr-aquecido em regeneradores de calor, atingindo temperatura de sopro entre 1100 oC e 1200 oC. Estes equipamentos possuem uma cmara de combusto onde o prprio gs de alto-forno queimado para gerar gases quentes que passam por um empilhamento de tijolos refratrios os aquecendo. Aps o ciclo de aquecimento o ar atmosfrico passa por este empilhamento refratrio sendo conduzido para o alto-forno com os nveis de temperatura j mencionados.

O ar quente soprado pelas ventaneiras reagindo com o carbono do coque e do combustvel auxiliar injetado, formando o gs CO2 (reao exotrmica) que imediatamente reage com o carbono gerando o gs CO (solution loss, reao endotrmica). Alm dessas reaes, a umidade presente no ar quente e no combustvel auxiliar reage com o carbono gerando os gases CO e H2. Apesar de ocorrerem estas duas reaes endotrmicas (ocorrem com consumo de energia) o resultado final uma grande gerao de energia que servir de aporte trmico para a seqncia do processo.

A mistura gasosa resultante, N2, CO e H2, deixa a regio do raceway a uma temperatura superior a 2000 oC (temperatura adiabtica de chama). As reaes 3.1 a 3.3 so as principais reaes que ocorrem no raceway. Este gs ascendente suprir o calor necessrio para as diversas etapas do processo e deixar o reator com temperaturas entre 100 oC e 150 oC.

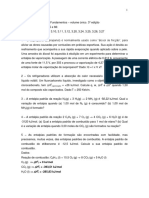

C(s) + O2(g) = CO2(g) CO2(g) + C(s) = 2 CO(g) H2O(vapor) + C(s) = CO(g) + H2(g)

(3.1) (3.2) (3.3)

De acordo com BISWAS (1981), os gases ascendentes assumem uma forma caracterstica: uma zona superior de pr-aquecimento (0-800 oC) e separada de uma zona inferior de fuso (900 1500 oC), por uma zona vertical de reserva trmica cuja temperatura situa-se na faixa de 800 1000 oC. A zona de reserva trmica chega a ocupar 40 % a 50 % da altura total do forno.

A natureza do processo de contra corrente permite que um gs altamente redutor entre em contato com a wustita (FeO), que apresenta o menor teor de oxignio dos trs xidos de ferro, e, posteriormente, faz com que a magnetita e hematita sejam reduzidas, na zona superior, por um gs de menor potencial redutor. O CO2 representa o final da combusto, a utilizao das energias trmica e qumica deste composto qumico ser to mais completa quanto maior for a quantidade de oxignio removida pelas reaes mostradas nas equaes 3.4 a 3.6. Estas reaes so conhecidas como a reduo indireta, sendo a reao global levemente exotrmica. Se alguma wustita (FeO) ainda existir ela ser reduzida por reduo direta nas regies onde as temperaturas excedem 1000 oC, equao 3.7. Nestas regies qualquer CO2 produzido, devido a temperatura superior a 1000 oC ser convertido em CO atravs da reao 3.2, conhecida como reao de Boudouard ou solution loss .

3Fe2O3(s) + CO(g) (ou H2(g)) = 2Fe3O4(s) + CO2(g) (ou H2O(vapor)) Fe3O4(s) + CO(g) (ou H2(g)) = 3FeO(s) + CO2(g) (ou H2O(vapor))

(3.4) (3.5)

FeO(s) + CO(g) (ou H2(g)) = Fe(s) + CO2(g) (ou H2O(vapor)) FeO(s) + C(s) = Fe(s) + CO (g)

(3.6) (3.7)

3.2 Matrias-primas carregadas no topo carga metlica

As matrias-primas granuladas carregadas no topo do reator tm fundamental importncia para o processo de produo de ferro gusa. As propriedades destes materiais que definem a eficincia da reduo indireta do xido de ferro e como conseqncia a quantidade de combustvel necessria para o processo. Alm desse aspecto, a permeabilidade da cuba e da zona coesiva so extremamente dependentes de sua resistncia mecnica a baixa e a elevadas temperaturas, afetando sensivelmente a distribuio gasosa dentro do reator.

Em termos qualitativos, GEERDES et al (2004) definiram os seguintes requisitos para a carga metlica utilizada em alto-fornos: Qualidade qumica: aps reduo e fuso, a qualidade do gusa e escria produzidos devem atender a uma determinada qualidade pr-estabelecida e isso ser determinado pela qualidade da carga enfornada. Permeabilidade para passagem dos gases: dever ter boa resistncia a degradao (resistncia mecnica) e sem inchamento quando submetida a elevada temperatura. Propriedades de amolecimento e fuso: requer uma rpida transio entre a fase slida e lquida.

A carga metlica ou ferrfera normalmente composta de minrio de ferro e/ou aglomerado, sinter e/ou pelota, e os fundentes. Estes materiais, alm do xido de ferro, esto associados a uma srie de outros compostos que formam a ganga.

Minrio de ferro granulado

BISWAS (1981) definiu as principais caractersticas fsicas dos minrios de ferro para alto-forno como sendo, o tamanho mdio e distribuio granulomtrica, resistncia

mecnica a baixa e a elevada temperatura. As principais caractersticas metalrgicas destes materiais so a resistncia mecnica sob reduo, a temperatura de fuso e faixa de amolecimento, o inchamento e variao volumtrica, a redutibilidade e a crepitao. Com relao a qualidade qumica destaca-se o teor de ferro, umidade e quantidade de ganga (em especial teores de SiO2, Al2O3 e P). GEERDES et al. (2004) tambm definiram as mesmas caractersticas j mencionadas, relacionado-as com as necessidades de cada fase do processo. Durante o manuseio dos minrios da mina at o alto-forno, a resistncia mecnica a frio muito importante. As propriedades relacionadas a resistncia mecnica sob reduo so importantes na regio da cuba do reator. J as propriedades de amolecimento impactaro na formao da zona coesiva (amolecimento e fuso).

Com relao s propriedades metalrgicas, a redutibilidade, a crepitao e o RDI so as mais importantes. A redutibilidade mostra a capacidade do minrio de ferro de reagir com o gs redutor dentro do alto-forno, ou seja, mede a eficincia da reduo indireta do minrio e ferro. A crepitao um indicativo da quantidade de finos gerada devido vaporizao de H2O presente na estrutura dos minrios (gua de hidratao) quando estes atingem temperaturas acima de 100 C. J o RDI mostra a quantidade de finos gerados durante o processo de reduo indireta do minrio de ferro.

O tamanho mdio e a distribuio granulomtrica afetam a distribuio gasosa, a permeabilidade, as temperaturas de amolecimento e fuso e tambm a eficincia de reduo dentro do reator. O material no pode ser muito fino para no afetar a passagem dos gases e tambm no pode ser muito grosso para no afetar a eficincia de reduo. Para manter o mesmo tamanho quando carregado no reator, o minrio de ferro deve possuir elevada resistncia mecnica, abraso e compresso, tanto temperatura ambiente quanto em elevadas temperaturas. A resistncia mecnica permite que o minrio mantenha a mesma distribuio granulomtrica medida que a carga desce pelo reator e reduzida pelo gs ascendente.

A umidade ir depender do processamento e das condies temporais da regio de manuseio do mesmo, podendo impactar severamente o consumo de combustvel do

10

reator. Com relao a qualidade qumica, especial ateno dever ser dada a presena dos elementos residuais (P, Mn e Ti). A composio qumica da ganga dever ser bem conhecida para a formao de uma escria de baixo ponto de fuso.

Sinter de minrio de ferro

O sinter de minrio de ferro para alto-forno obtido atravs do processo de aglomerao, a elevadas temperaturas, de finos de minrio de ferro (2,0 mm a 4,0 mm), conhecidos como sinter feed, obtendo como produto uma material de maior granulometria (15 25 mm), de elevada resistncia mecnica, isento de gua de hidratao, com os fundentes necessrios ao processamento no reator, pequena faixa de amolecimento e fuso, baixa umidade e grande porosidade.

Para o processo de sinterizao so utilizados ar, finos de coque (ou finos de carvo vegeal), fundentes, gua e outros aditivos. A resistncia mecnica do corpo obtida devido a fuso de uma parte da escria formada pelos fundentes e pela ganga do minrio.

O calor necessrio fornecido pela combusto do coque ou de carvo vegetal contido na carga com o oxignio do ar, que normalmente sugado pela parte de baixo da carga. Uma vez iniciada a combusto (ignio) na parte superior da carga esta prossegue medida que o ar entra em contato com o combustvel formado a frente de combusto. O ar frio que sugado esfria o sinter e este pr-aquece o ar antes da queima. O processo requer uma boa permeabilidade da carga de modo que o ar e os gases formados passem de forma homognea pelo leito.

MOURO (2007) definiu os seguintes mecanismos bsicos da sinterizao de minrio de ferro: A combusto dos finos de coque ou carvo vegetal com o ar eleva localmente a temperatura para 1300 oC a 1400 oC o que faz com que a mistura de particulados finos aderentes (xido de ferro e adies de cal ou calcrio) forme ferritas de

11

clcio, que se fundem parcialmente e, a seguir, dissolvam os componentes silicosos da ganga do minrio. Durante o aquecimento, a fuso parcial e o resfriamento, h reaes de formao de fases de ferritas de clcio (nCaO.Fe2O3) assim como de fases vtreas contendo SiO2, Al2O3, CaO. O ar quente sugado deixa porosidade nesta fase lquida antes de solidific-la, resultando em um produto tpico com grande porosidade interconectada.

Pelotas de minrio de ferro

As pelotas de minrio de ferro para alto-forno so produzidas a partir da aglomerao de ultrafinos de minrio de ferro (< 2,0 mm), conhecidos como pellet feed. Estes ultrafinos podem ser aglomerados em discos ou tambores rotativos com a adio de gua e outros aditivos como bentonita, cal, etc. As pelotas formadas, conhecidas como pelotas verdes possuem tamanho que varia entre 10 mm e 15 mm e so posteriormente queimadas.

De acordo com GEERDES et al. (2004) o processo baseia-se no princpio da gerao continua de ncleos que crescem at o tamanho desejado. A coeso das partculas se d pela fora capilar do conjunto material-gua, em que a gua atua como agente de ligao entre as partculas. A Figura 3.2 mostra um esquema da ao das foras capilares sobre as partculas, segundo SILVA (2003). No modelo capilar admite-se que a as partculas extremamente finas formem uma soluo coloidal que age como aglomerante e pode superar a coeso dada pela fora capilar. Alm deste aspecto, durante a secagem, outras foras comeam a atuar para manter a coeso do aglomerado, tais como: ligao mecnica pela acomodao e entraleamento entre partculas resultantes das irregularidades das superfcies; ligaes pela formao de pontes de fases slidas, sendo decorrentes da presena de alguns sais ou aditivos dissolvidos na gua (ligaes formadas por aglomerantes, betonita ou cal); e ligaes pelas foras de Van der Waals e eletrostticas.

12

Segundo SILVA (2003), o estgio A, Figura 3.3, apresenta as partculas envolvidas por uma pelcula de gua. No estgio B, elas esto em contato, formando o primeiro capilar. medida que mais pontos de contato so formados e os aglomerados crescem, os mesmos passam pelo estado pendular (C) e funicular (D), antes de atingirem o estado capilar (E), as partculas esto completamente envelopadas e somente a tenso interfacial da superfcie convexa de uma gota continua de lquidos unir as partculas (F).

Tenso/Compresso

gua gua Partcula Partcula

Figura 3.2 - Ao das foras capilares sobre as partculas, segundo SILVA (2003).

Figura 3.3 Formao dos aglomerados, segundo SILVA (2003).

As pelotas verdes so queimadas (sinterizadas) em fornos do tipo contnuo de esteira a temperaturas que variam entre 1200 oC e 1300 oC. Estes fornos so divididos em zona de secagem, pr-aquecimento, queima, ps-queima e resfriamento. Neste processo dois mecanismos so importantes: formao de novas fases com recristalizao e formao de novas fases com fuso parcial. Aps este tratamento as pelotas queimadas apresentam elevada resistncia mecnica e porosidade tpica entre 22 % e 30%. A Figura 3.4 ilustra o processo de queima das pelotas verdes planta de pelotizao.

13

GEEDES et. al. (2004), dividiu o processo de queima das pelotas verdes em: Secagem: As pelotas verdes so carregadas, aps peneiramento, em um forno de esteira caminhante. Neste estgio a gua secada e a fora de unio capilar entre as partculas devido presena da gua substituda por uma ligao qumica. As pelotas so aquecidas gradualmente at 300350 oC, que permite ao agente ligante (bentonita ou outro agente orgnico), presente na mistura que formou a pelota, reagir. Queima: As pelotas secas so pr-aquecidas at 600900 oC, onde a gua quimicamente adsorvida removida. O estgio seguinte ocorre a temperaturas bastante elevadas entre 1250-1350 oC, onde ocorre a fuso parcial de parte da ganga e aditivos da mistura que formou a pelota verde. A energia para este processo vem de queimadores e do prprio combustvel adicionado a mistura. Resfriamento: Nesta etapa as pelotas queimadas so resfriadas de maneira controlada para consolidar suas propriedades fsicas e evitar a sua degradao.

secagem pr-queima queima resfriamento

Figura 3.4 Processo de queima das pelotas verdes em uma planta de pelotizao, segundo GEERDES et al.(2004).

3.3 Pelotas de minrio de ferro para alto-forno: caractersticas qumicas, fsicas e metalrgicas

As caractersticas das pelotas de minrio de ferro esto relacionadas com as matriasprimas, inclusive aditivos (orgnicos e inorgnicos), combustveis e fundentes,

14

utilizadas para a produo das pelotas verdes. O processamento que ocorrer na sequncia, queima das pelotas, afetar as caractersticas fsicas (foras de ligao entre partculas) e metalrgicas (redutibilidade, inchamento) devido a intensidade da formao de ligaes vtreas entre as partculas formadoras das pelotas.

Segundo GEERDES et al.(2004), o volume de escria, a composio e a fora de ligao determinam a qualidade das pelotas. As pelotas cidas possuem elevada resistncia mecnica (elevada resistncia a compresso), porm propriedades metalrgicas moderadas (baixa redutibilidade). Pelotas cuja basicidade binria (CaO/SiO2) seja maior que 0,30 tendem a sofrer grande inchamento dentro do alto-forno prejudicando a sua marcha. Pelotas bsicas e auto-fundentes possuem tima qualidade metalrgica para a operao do alto-forno, porm possuem menor resistncia mecnica quando comparadas as pelotas cidas. Contudo, essa grande diferena na resistncia mecnica no percebida quando iniciado o processo de reduo dentro do alto-forno.

A Tabela III. 2 mostra a especificao requerida para pelotas de minrio de ferro para utilizao em alto-fornos, segundo GERDES et al.(2004) e BISWAS (1981).

Tabela III. 2 - Especificao requerida para pelotas de minrio de ferro utilizadas em alto-fornos, segundo GERDES et al.(2004) e BISWAS(1981).

ndice Tamanho mdio Frao fina

Valor sugerido 8 - 16 mm % < 6,3 mm Mdia kg/p * % < 60 kg/p % > 6,3 mm % < 0,5 mm % > 6,3 mm % < 0,5 mm % / min (dR/dt) 40 7080 % (grau de reduo) 10 - 15 %

Faixa de aceitao > 90 % < 5% > 150 ** <4% > 95 % <5% > 80 % < 15 % > 0,8 % > 70 % < 20 %

Norma de referncia ISO 4701 ISO 4700 ISO 3271 ou ASTM ISO 13930 ISO 4695 ISO 7215 ISO 4698

Resistncia mecnica a frio

Desintegrao a baixa temperatura Redutibilidade Inchamento

* kg/p corresponde a daN/p: Decanewton por pelota ** Depende do tipo de pelota varia entre 150 e 300 kg/p

15

Para BISWAS (1981), as foras de ligao entre as partculas formadoras das pelotas dependem do teor de xido de ferro inicial, do teor de slica e do processo de queima. As foras de ligao para pelotas cidas, na ausncia de uma reao exotrmica, ocorrem devido ao processo de recristalizao envolvendo coalescncia das partculas de xido de ferro dos gros. Esse processo necessita de elevadas temperaturas, 1300 1350 oC, e elevado tempo de permanncia nesta condio. A resistncia mecnica pode ser aumentada atravs da diminuio do tamanho das partculas que formam a pelota e atravs do aumento da recristalizao (utilizao de materiais pr-reduzidos, maior tempo de permanncia dentro do forno de queima, maior temperatura de queima). A escria formada pela presena da slica, cal e outros xidos se funde abaixo de 1200 oC e contribui como ligante. Quanto maior o teor de slica maior a contribuio deste mecanismo na formao das ligaes das pelotas. Estas ligaes tm caracterstica vtrea conferindo elevada resistncia a pelota, porm, reduzindo a sua redutibilidade.

Propriedades qumicas

A qualidade qumica das pelotas est intimamente ligada s caractersticas do pellet feed, dos aditivos e fundentes que foram utilizados na formao das pelotas verdes. Normalmente o teor de ferro das pelotas maior que do sinter, possui menor volume de escria e menor basicidade. A Figura 3.5 mostra as caractersticas qumicas das pelotas de minrio de ferro para alto-forno e para reatores de reduo direta, segundo MOURO (2008).

Propriedades fsicas

As principais caractersticas fsicas das pelotas de minrio de ferro so a sua distribuio granulomtrica e estabilidade, e pequena gerao de finos quando manuseada. Essa caracterstica permite a formao de um leito de elevada permeabilidade, contribuindo para uma distribuio mais homognea dos gases dentro do alto-forno. Outro fator positivo com relao a rea superficial disponvel para as reaes de reduo, que bem maior para as pelotas quando comparado ao sinter e ao

16

minrio granulado. O tamanho mdio das pelotas varia entre 816 mm (tamanho mdio > 90 % na faixa).

Reduo direta

cida cida Fundente superfundente

Basicidade = (CaO+MgO)/(SiO2+Al2O3)

Figura 3.5 - Caractersticas qumicas das pelotas de minrio de ferro para alto-fornos e para reduo direta, segundo MOURO (2008).

Devido a sua forma, esferoidal, as pelotas tendem a rolar quando descarregadas dentro do reator afetando consideravelmente a distribuio de carga, mesmo utilizando os recursos do sistema bell less top (Paul Wurth). Este fenmeno torna-se crtico a medida que se aumenta a participao de pelotas na carga metlica ( % de participao > 50 %).

Devido a este problema necessrio o carregamento de grande quantidade de coque no centro do reator (~ 20 % da base de coque) de modo que o fluxo central seja mantido de forma controlada mantendo-se a estabilidade operacional. A Figura 3.6 mostra a medio do perfil de carga dentro do Alto-Forno 2 da ArcelorMittal Inox Brasil, atravs de um perfilmetro. Este alto-forno possui o sistema de carregamento bell less top e se pode observar a concentrao de coque no centro do reator com o objetivo de evitar o acumulo de pelotas nesta regio.

17

Coque

Coque central evitar a concentrao (rolagem) de pelotas no centro do reator (carregado no centro at 20 % do peso total da base de coque)

Carga metlica

Figura 3.6 - Perfil de carga dentro do alto-forno 2 da ArcelorMittal Inox Brasil, medida atravs de um perfilmetro.

A porosidade uma outra caracterstica bastante importante relacionada aos componentes da carga metlica, uma vez que, este fator est relacionado a capacidade do material de reagir com o gs redutor presente na regio da cuba do alto-forno.

Propriedades Metalrgicas

Dentre as diversas propriedades metalrgicas possveis de serem medidas em laboratrio ser dada especial ateno redutibilidade e ao inchamento (swelling), que tem mostrado, para o caso de pelotas de minrio de ferro, serem parmetros crticos para operao e desempenho dos alto-fornos. A Tabela III. 2, mostra os valores sugeridos, faixa de aceitao e norma dos testes de redutibilidade e inchamento. Alm destas duas propriedades, para pelotas utilizadas nos processos de reduo direta, deve-se tambm dar especial ateno ao fenmeno de clustering, formao de cachos.

Existem vrios testes para determinao da redutibilidade de pelotas de minrio de ferro. A redutibilidade a medio da facilidade da sada de oxignio combinado com o ferro (xido de ferro) atravs da reduo indireta. De acordo com BISWAS (1981), no existe um norma universalmente aceita sobre este tema, uma vez que, diversos fatores

18

afetam esta propriedade. O teste de redutibilidade caracterizado pela frao de oxignio removida na presena de uma atmosfera redutora. A quantidade de oxignio removida medida pela perda de massa da amostra ou atravs da anlise do gs.

O inchamento, ou swelling a modificao do volume das pelotas de minrio de ferro quando estas so reduzidas em uma atmosfera redutora e a temperatura elevada. SHARMA et al (1992) associaram essa variao volumtrica com modificaes estruturais, sinterizao dos xidos e do ferro e modificaes na concentrao de oxignio na estrutura cristalina. Estas modificaes, que geralmente esto associadas ao crescimento do ferro fibroso (iron whisker), levam diminuio da resistncia mecnica e at a desintegrao das pelotas durante a reduo causando diversas irregularidades dentro do alto-forno. Segundo BISWAS (1981), a variao mxima de volume para pelotas de minrio de ferro ocorre na faixa de temperatura entre 900 1000 oC e grau de reduo da ordem de 45 50 %. Em algumas situaes pode ocorrer inchamento catastrfico, cuja variao de volume pode chegar at 400 %.

3.4 Fatores que afetam as propriedades metalrgicas de pelotas de minrio de ferro Redutibilidade e Inchamento

Redutibilidade

Para BISWAS (1981) e PROCTOR et al. (1992), a redutibilidade das pelotas de minrio de ferro afetada pelos seguintes fatores: Porosidade inicial (micro e macro poros, poros abertos e/ou fechados) e a que acompanham o processo de reduo. AKIYAMA et al. (1992) estudaram o efeito do grau de reduo sobre a porosidade de pelotas de minrio de ferro queimadas, pelotas verdes de minrio de ferro e de sinter. A porosidade estimada para a hematita, magnetita, wustita e ferro metlico foram de, 20-25, 30-32, 4250 e 48-62 %, respectivamente. A Figura 3.7 (c) mostra alguns dos dados obtidos. Qualidade fsica da pelota atravs da variao volumtrica da ganga, variao volumtrica sob reduo, influncia do tempo, da temperatura de queima da

19

pelota e inchamento; e influncia qumica devido a cintica das reaes de reduo, influncia da ganga sobre a atividade da wustita a elevadas temperaturas, basicidade elevada favorece este parmetro, potencial de oxignio da pelota. Distribuio granulometrica (tamanho mdio, quanto menor o tamanho da partcula maior a velocidade de reao). A Figura 3.7 (a) mostra a variao da redutibilidade com o dimetro das partculas de minrio de ferro. Grau de oxidao dos aglomerados, tanto para o sinter quanto para pelota. A Figura 3.7 (b) mostra a relao entre o grau de reduo e o grau de oxidao para sinter de diferentes basicidades. Caractersticas do gs redutor (potencial redutor, velocidade, temperatura, composio qumica e presso) e tempo de contato da mistura gs/slido. CHOMING, et at. (1985) relacionaram a taxa de reduo e a composio do gs redutor variando-se os teores de CO e H2 da mistura, os resultados obtidos para a reduo da wustita at ferro metlico encontra-se na Figura 3.7 (d).

Inchamento

SHARMA et al. (1991) e (1992) relacionaram o inchamento de pelotas de minrio de ferro com diversos parmetros, tais como: Porosidade. Os poros funcionam como stios para nucleao e crescimento do ferro fibroso, iron whisker, que o principal causador do inchamento em pelotas de minrio de ferro. A porosidade possui uma relao linear com o inchamento mximo obtido durante a reduo de acordo com a equao 3.8:

SM = mP + ST, onde, m: inclinao da curva, para o xido de ferro puro m = 3,96. P: porosidade (% volume) SM: inchamento mximo ST: inchamento trmico

(3.8)

20

taxa de reduo, % O2/min

dimetro de partcula, mm

reducibilidade, R k

grau de reduo, %

(a)

(b)

frao reduzida, F

pelota queimada pelota verde sinter porosidade, %

medido calculado

grau de reduo, %

tempo, min

(c)

(d)

Figura 3.7 Principais variveis que afetam a redutibilidade. (a) Efeito do dimetro das partculas de minrio de ferro granulado e (b) efeito do grau de reduo do aglomerado, segundo BISWAS (1981). (c) Efeito da porosidade, segundo AKIYAMA, et al. (1992). (d) Efeito da composio do gs, segundo CHOMING, et al. (1985).

A Figura 3.8, (a), mostra a relao entre o inchamento e a porosidade para o minrio de ferro granulado ( Bailadila ore teor de Fe : 68,0 %, teor de SiO2: 0,70, teor de Al2O3: 1,26 %; e Noamundi ore teor de Fe : 64,0 %, teor de SiO2: 2,00, teor de Al2O3: 3,60 %;), xido de ferro puro ( teor de Fe: 69,9 %), pelotas e briquetes (fabricados com estes trs materiais). A medida que a porosidade aumenta observa-se um aumento do inchamento em uma relao linear.

21

xido Fe puro minrio Bailadila minrio Noamundi grau de inchamento, % pelota briquete minrio granulado

porosidade, %

(a)

(b)

Figura 3.8 (a) Relao entre porosidade e inchamento e (b) fotomicrografia obtida no MEV do minrio de ferro granulado reduzido (porosidade de 6 %), pelota (porosidade 20 %) e briquete (porosidade de 20%), segundo SHARMA, et al. (1991).

A Figura 3.8, (b), mostra a foto micrografia dos materiais estudados. Nota-se que para o minrio de ferro granulado aps a reduo formou-se uma estrutura esponjosa, enquanto que nas pelotas e briquetes formou-se o ferro fibroso (iron whisker). O efeito da composio qumica tambm foi estudado. A relao obtida entre o inchamento e os aditivos SiO2, CaO, Al2O3 e MgO encontra-se a seguir: Y = 62,626-5,875X1-6,625X2-6,375X3-0,625X4, (3.9)

onde,

Y: inchamento X1: % CaO X2: % SiO2 X3: % MgO X4: % Al2O3

22

Nota-se que, para a equao acima, os coeficientes negativos indicam que estes elementos diminuem o inchamento. Alm disso, os coeficientes para o CaO, MgO e SiO2 so maiores do que o coeficiente para a Al2O3 . Portanto, a alumina menos eficiente para a reduo do inchamento das pelotas. A faixa de composio qumica aplicvel para essa equao est entre 0,0 e 3,0 %. A explicao para o efeito destes elementos devido a formao de escria que participa das ligaes entre as partculas de hematita e reduz sensivelmente o crescimento e formao do ferro fibroso.

3.5 Abordagem atravs dos conceitos de cincias dos materiais

Segundo DeHOFF, et al. (1999), a estrutura o corao da cincia dos materiais e esta conecta o processo com propriedades. A Figura 3.9 ilustra o elo entre processo, propriedades e estrutura. Para alcanar o mximo de desempenho de um produto necessrio compreender as microestruturas e como elas se desenvolvem sob uma combinao de processos. A estruturologia a cincia que estuda as descries das estruturas e de suas correlaes com o processo de fabricao e o comportamento em servio dos materiais. Essa abordagem, normalmente, tem sido utilizada para relacionar o tringulo (estrutura, processo e propriedades) a produtos manufaturados que j esto prontos para o uso final. O presente trabalho objetiva tratar um produto intermedirio, ou seja, uma matria-prima utilizada para a fabricao de ferro gusa, que sob a ptica do processo de alto-forno (consumidor) um produto final, manufaturado a partir dos finos de minrio de ferro. Logo, as pelotas de minrio de ferro devem atender a uma sria de requisitos de qualidade fsica, qumica e metalrgica para atender as necessidade do seu consumidor.

Sob este aspecto, as propriedades requeridas para as matrias primas ferrferas utilizadas no processo de produo de ferro gusa em alto-forno relacionam-se intimamente com o processamento a que estes materiais so submetidos, em especial, aos processos de sinterizao e pelotizao onde os finos de minrio de ferro so unidos em aglomerados que possuem uma srie de caractersticas qumicas e estruturais que afetam o seu comportamento sob reduo dentro do reator.

23

ESTRUTURA

PROCESSO

PROPRIEDADES

Figura 3.9 Relao entre estrutura, processo e propriedades, de acordo com DeHOFF, et al. (1999).

Um dos aspectos estruturais mais importantes, quando considerado o fenmeno da reduo indireta do xido de ferro na cuba do alto-forno, a porosidade destes materiais. Para as pelotas de minrio de ferro, alm da eficincia de reduo, esta propriedade afeta tambm a sua resistncia mecnica que est relacionada com o inchamento, formao do ferro fibroso (iron whiskers) medida que ocorre o processo de reduo.

3.6 Mtodos de avaliao da porosidade e rea superficial

KINGERY, et al. (1976) propuseram que a porosidade pode ser descrita como a frao volumtrica de poros presentes, seu tamanho, forma e distribuio comparadas com outras fases presentes. Uma das formas de se caracterizar a porosidade a determinao da porosidade volumtrica poros conectados com a superfcie e poros abertos. A porosidade total inclui os poros abertos e os poros fechados estes ltimos no conectados com a superfcie. Portanto, uma forma eficaz de determinar a porosidade total de um slido medir a sua densidade volumtrica e a sua densidade verdadeira.

A grande maioria dos materiais possui, em sua microestrutura, poros internos, microfissuras, microporos e poros. Estes tipos de defeitos variam bastante com relao ao seu tamanho, estrutura e acessibilidade (se so acessveis pela superfcie analisada -

24

porosidade interna). Em geral, detalhes da porosidade superficial e interna podem ser obtidos atravs de microscopia ptica e/ou microscopia eletrnica de varredura (MEV), sendo o tamanho aproximado dos poros obtidos atravs da anlise das imagens. Entretanto, uma descrio quantitativa da distribuio e estrutura dos poros atravs de imagens em duas ou trs dimenses bem mais complexa. Como complemento a anlise de imagens so utilizadas outras tcnicas para complementar essas informaes, tais como a porosimetria de mercrio, adsoro fsica, adsoro qumica, dentre outras.

Com relao determinao da rea superficial, de modo geral, o estudo de imagens obtidas por microscopia (ptica ou eletrnica) associada a tcnicas computacionais de anlise de imagens tm sido largamente utilizadas. Alm desta tcnica os modelos de adsoro tambm tm fundamental importncia quando trata-se de materiais cujo tamanho de poro so bem pequenos, da ordem de nanmetros.

Para LOWELL, et al. (1984) o conceito matemtico clssico da rea superficial de um slido cbico de aresta, l (cm), define que sua rea superficial dada por 6l2 (cm2). Entretanto, este conceito clssico no considera as imperfeies microscpicas reais da superfcie. Em termos gerais, pode-se afirmar que a superfcie real, considerando as imperfeies da superfcie do slido, ser sempre maior que a rea superficial calculada atravs do conceito clssico geomtrico. Dentre os fatores que afetam a rea superficial de um slido destacam-se: O tamanho das partculas: quanto menor o tamanho das partculas maior a rea superficial disponvel. Formato das partculas: por exemplo, partculas de um mesmo peso cbicas tero rea superficial (S) maior que partculas esfricas (Scubo / Sesfera 2resfera/lcubo). Distribuio de tamanho e forma dos poros: de modo geral, a presena de poros em um slido aumenta a sua rea superficial. Assim como para o tamanho das partculas, quanto maior a quantidade de poros pequenos sobre a superfcie maior ser a rea superficial. =

25

Segundo SING, et al. (1985), no contexto da adsoro fsica, possvel classificar os poros de acordo com seu tamanho como: i. Poros cuja largura exceda 50 nm (0,05 m) so chamados de macroporos; ii. poros cuja largura esteja entre 2 nm (0,002 mm) e 50 nm (0,05 mm) so chamados de mesoporos; iii. poros cuja largura no exceda 2 nm (0,002 mm) so chamados de microporos.

A estrutura e a reatividade de materiais slidos determinam a maneira na qual suas superfcies interagem com as molculas gasosas. A quantificao das interaes atravs da gerao de isotermas de adsoro permite avaliaes rotineiras de propriedades que controlam o desempenho dos materiais slidos, tais como: rea superficial, tamanho mdio de poro, e distribuio de tamanho e forma dos poros, stios quimicamente ativos e muitas outras.

Os modelos que sero descritos mais adiante sero utilizados para obteno da rea superficial, bem como, do tamanho mdio de poros, volume total de poros e distribuio de tamanho de poros. Dentre os diversos modelos de avaliao dos dados obtidos em ensaios de adsoro fsica existentes ser dada especial ateno ao modelo BET (modelo de Brunauer, Emmett e Teller) e BJH (modelo de Barret, Joyner e Halenda).

3.7 Adsoro gasosa

A adsoro gasosa o fenmeno resultante de interaes fsicas ou qumicas entre as molculas do gs e os tomos da superfcie de um slido. De acordo com LOWELL, et al. (1984), o mtodo de adsoro gasosa permite analisar as imperfeies ou irregularidades de uma superfcie cuja dimenso extrapola a resoluo da microscopia eletrnica. Alm disso, permite obter informaes sobre a estrutura interna de poros, desde que conectados superfcie, seu formato e dimenses, seu volume e distribuio assim como a sua contribuio para incremento da rea superficial. A resoluo desta

26

tcnica permite caracterizar imperfeies na superfcie e estrutura de poros internos at mesmo da ordem do nvel atmico.

Assim sendo, segundo LOWELL, et al. (1984) e SING, et al. (1985), o processo de adsoro pode ser dividido de acordo com as interaes gs slido em adsoro qumica (chemisorption) e a adsoro fsica (physisorption).

A adsoro qumica ocorre quando tm-se ineraes de natureza qumica entre vapor slido caracterizada por elevada potencial de iterao que leva a elevados calores de adsoro. Em funo desta caracterstica o fenmeno se restringe as molculas localizadas na superfcie do adsorvente formando ligaes qumicas em uma camada nica, neste caso as molculas do adsorbato no tero mobilidade pela superfcie do adsorvente. Normalmente podem-se observar modificaes na superfcie do slido devido s interaes de natureza qumica. Este fenmeno observado nos processos de catlise.

J para a adsoro fsica a natureza das interaes apresentam caractersticas reversveis, ou seja, s interaes vapor-slido so de natureza fsica, ligaes do tipo van der Waals sem a formao de ligaes qumicas que modifiquem a superfcie. Neste caso ocorre a formao de mono e multi camadas permitindo obter dados do volume de poros do slido. Alm disso, a sua natureza reversvel permite obter histerese das isotermas de adsoro/dessoro que nos fornece dados sobre o formato dos poros que formam o slido em questo.

Adsoro Fsica

PENA et al. (2006), apresentaram a definio de adsoro fsica como o fenmeno de acmulo de molculas gasosas na interface gs-slido quando uma superfcie slida limpa se encontra em contato com uma fase gasosa ou vapor, como resultado das foras de van der Waals entre as molculas de gs e a superfcie slida.

27

O processo de adsoro fsica pode ser esquematizado conforme a Figura 3.10. Aps a limpeza da superfcie atravs da aplicao de vcuo e elevao da temperatura a amostra est pronta para o incio do ensaio de adsoro fsica.

LOWELL, et al. (1984) definiram as foras que atuam na interface adsorbatoadsorvente contribuindo para adsoro fsica como sendo: Foras de disperso: movimento dos eltrons em um tomo ou molcula gera um momento dipolo, atraindo as molculas/tomos da vizinhana at que este se equilibre. Fora do tipo on-dipolo: ligao entre um slido inico e um adsorbato eletricamente neutro, porm polar. Fora do tipo on-dipolo induzido: ligao entre um slido polar e um adsorbato polarizado. Fora do tipo dipolo-dipolo: ligao entre um slido polar e um adsorbato polar. Fora do tipo interaes de quadripolos: molculas simtricas com tomos de diferentes eletronegatividades, como por exemplo o CO2 que tem o quadripolo (O- C++ O-), que pode interagir com superfcies polares.

Figura 3.10 - Ilustrao do processo de adsoro fsica e a respectiva isoterma, segundo PENA, et al.( 2006).

28

3.7.1 Isotermas de adsoro

A utilizao da adsoro fsica para caracterizao da porosidade e rea superficial de slidos porosos tem sido bastante utilizada nos ltimos anos como tcnica para controle de qualidade e para caracterizao de novos materiais. Em especial atravs do uso do gs N2 como agente a ser adsorvido (adsorbato). O trabalho desenvolvido por Langmuir (modelo de Langmuir) e posteriormente por Brunauer, Emmett e Teller (modelo BET), nos anos 30, foram de fundamental importncia para o desenvolvimento da adsoro fsica por N2. Os estudos inicialmente realizados para determinao da rea superficial de slidos porosos foram rapidamente normatizados e o mtodo BET tornou-se popular.

Posteriormente, em meados dos anos 40, com a aplicao da equao desenvolvida por Kelvin com uma correo para a formao das multicamadas sobre as paredes dos poros, foi possvel obter informaes sobre a porosidade dos materiais estudados. Um dos primeiros modelos computacionais propostos foi de Shull, porm o mtodo derivado dos estudos de Barret, Joyner e Halenda (BJH) em 1951 continua sendo a forma mais popular de obteno da distribuio de tamanho de poros a partir de uma isoterma de adsoro.

De acordo com SANTILLI, et al. (1993), para um slido de composio e textura definidas cuja superfcie esteja limpa, o volume (V) adsorvido a temperatura constante (T) depende somente da presso parcial de equilbrio (P), de tal forma que:

V = f (P\P0)T, gs, slido,

(3.8)

sendo P0 presso de saturao do gs. LOWELL, et al. (1984) acrescentam ainda o termo E, que a energia potencial de iterao entre o vapor adsorbato e a superfcie adsorvente, portanto, que ser constante e funo de cada tipo de material analisado. Assim a equao corrigida dada por:

29

V = f (P\P0, E)T, gs, slido

(3.9)

A equao 3.9 representa uma isoterma de adsoro, que pode ser obtida experimentalmente medindo a quantidade de gs adsorvido para valores crescentes de presso at atingir a saturao (P\P0 = 1), onde todo gs condensado. Fazendo se o caminho inverso, a partir de P0, obtm-se a isoterma de dessoro. Em muitos casos essas curvas no so coincidentes, resultando em uma histerese. Se as interaes slidogs so exclusivamente de natureza fsica, a forma das isotermas de adsoro ou dessoro e da histerese ser determinada pela textura do slido. O formato de uma isoterma de adsoro fsica pode ser observada na Figura 3.10.

O mtodo para determinao da isoterma consiste nas seguintes etapas: Preparao da amostra: Em termos gerais, consiste na realizao de vcuo na amostra por um determinado perodo a temperaturas superiores a 100 C com objetivo de livrar a superfcie dos slidos da presena de impurezas fisicamente adsorvidas tais como gases que estejam adsorvidos, umidade excessiva, materiais volteis, etc. Adsoro: nesta fase uma determinada quantidade de gs colocada em um recipiente confinado contendo a amostra, mantendo a temperatura constante (~ 77 K). medida que a adsoro ocorre a presso do sistema decresce at que o equilbrio seja reestabelecido, neste ponto tm-se a quantidade de gs adsorvida e a presso de equilbrio. Esse processo se repete aumentando a quantidade de gs at que seja atingida a condensao. Dessoro: Trata-se do processo inverso ao da adsoro. Muitas vezes ocorre a formao de uma histerese, ou seja, nesta fase nem sempre os pontos de presso de equilbrio e quantidade de gs adsorvida so coincidentes com a adsoro. A histerese resulta de diferenas entre os mecanismos de condensao e evaporao, sendo sua forma determinada principalmente pela geometria dos poros.

A Figura 3.11 mostra a classificao das isotermas de adsoro segundo LOWELL, et al. (1984).

30

Formao do ponto B

Figura 3.11 Isotermas de adsoro segundo a classificao BDDT (Brunauer, Deming, Deming e Teller), onde W a quantidade de gs adsorvida, P a presso de equilbrio e P0 a presso de vapor de equilbrio, de acordo com LOWELL, et al. (1984).

Isotermas do tipo I

Este tipo de isoterma encontrado quando a adsoro limita-se a apenas uma camada de molculas. Curva tpica de adsoro qumica. No caso da adsoro fsica este tipo de isoterma obtida quando analisa-se materiais microporosos, cujo tamanho de poro no excede o dimetro de algumas molculas do adsorbato. A molcula de gs quando esto dentro destes poros to pequenos encontram a energia potencial das paredes destes poros que permite aumentar quantidade de gs adsorvido a baixssima presso relativa. A presses mais elevadas os poros so totalmente preenchidos pelo adsorbato

31

ou condensado indicando a formao de um regio plana na curva, demonstrando que o fenmeno de adsoro mnimo ou nulo depois que os microporos foram preenchidos.

Como exemplo de materiais que apresentam este comportamento temos o carvo ativado e peneiras moleculares de zelitas.

Isotermas do tipo II

Essa isoterma caracterstica de materiais no porosos ou macroporosos. Esse tipo de isoterma representa a adsoro de monocamada-multicamada irrestrita. O ponto B (Figura 3.11), que o incio da seo central linear da isoterma, geralmente tomado para indicar a presso relativa quando uma monocamada est completa.

O ponto de inflexo da isoterma normalmente ocorre quando h a formao da primeira camada de gs adsorvida e com o aumento da presso relativa, a segunda e demais camadas so completadas at, no ponto de saturao, que o nmero de camadas adsorvidas torne-se infinita.

Isotermas do tipo III

Isotermas caractersticas de slidos cujo calor de adsoro menor que o calor de liquefao do adsorbato. Enquanto ocorre o processo, adsoro adicional facilitada porque as interaes adsorbato com uma camada adsorvida maior que a iterao com a superfcie do adsorvente. A ausncia de ponto B (Figura 3.11) distinguvel na isoterma do Tipo III provocada pelas interaes adsorbato-adsorbato mais fortes que interaes adsorbato-adsorvente. Um exemplo bem conhecido o da adsoro de vapor dgua sobre materiais carbonosos denso.

Segundo SANTILLI, et al. (1993) este tipo de isoterma caracterstica de sistemas com calor de adsoro praticamente nulo, envolvendo pequenos volumes de gs, sendo frequentemente observadas em corpos sinterizados com rea de superfcie inferior a 5 m2/g.

32

Isotermas do tipo IV

As isotermas do tipo IV esto associadas condensao capilar em mesoporos, indicada pela inclinao (degrau) em presses relativas mais altas. A parte inicial da isoterma do tipo IV segue o mesmo caminho da isoterma do tipo II.

De acordo com LOWELL, et al. (1984) este tipo de isoterma obtido quando tem-se slidos cuja superfcie porosa varia entre 15-1000 Angstroms (A). O primeiro joelho da curva est associado formao completa da primeira monocamada.

Isotermas do tipo V

As isotermas do Tipo V so incomuns, correspondendo ao tipo III, exceto quando ocorre a presena de materiais mesoporosos. Para LOWELL, et al. (1984) este tipo de isoterma resultado de pequeno potencial de iterao entre o adsorbato-adsorvente, similar a isoterma do tipo III. Entretanto, este tipo de isoterma est associado a estrutura de poros similar a das isotermas do tipo IV.

Isotermas de adsoro do tipo I, II e III so geralmente reversveis, mas materiais microporosos tendo isotermas do tipo I podem exibir histerese. As isotermas do tipo IV e V, associadas mesoporosidade, geralmente exibem histerese entre os ramos de adsoro e dessoro.

A Tabela III.3 mostra a classificao proposta por Brunauer, Deming, Deming e Teller BDDT, que associa a forma das isotermas de adsoro ao calor de adsoro e dimenso caracterstica dos poros presentes no slido.

As Figuras 3.12 e 3.13 mostram isotermas de adsoro obtidas por PENA, et al.(2006) para diferentes tipologias de pellet feed. Trata-se de isotermas do tipo II, segundo a IUPAC, com histerese do tipo H3, indicativa da presena de microporos mais largos e principalmente de mesoporos/macroporos na forma de fendas ou placas paralelas.

33

Tabela III.3 Relao entre o tipo de isoterma, tamanho mdio de poro e calor de adsoro, segundo SANTILLI, et al. (1993).

Tipo de Isoterma I II III IV V

Raio do poro, Rp (nm) Rp < 1,3 nm Rp > 50 nm Rp > 50 nm 1,3 < Rp < 50 nm 1,3 < Rp < 50 nm

Energia de adsoo, E (J) E<0 E>0 E=0 E>0 E=0

Figura 3.12 Isotermas de adsoro dessoro com N2 a 77 K de tipologias diferentes de pellet feed, obtidas por PENA, et al. (2006).

34

Figura 3.13 Isotermas de adsoro dessoro com N2 a 77 K de tipologias diferentes de pellet feed, obtidas por PENA, et al. (2006).

DINIZ, et al. (2007), tambm utilizaram a tcnica de adsoro fsica de N2 para caracterizao da alumina obtendo curvas semelhantes a de materiais macroporosos do tipo III segundo a IUPAC. A Figura 3.14 mostra as isotermas obtidas para alumina tratada termicamente em diversas temperaturas.

35

Figura 3.14 Isotermas de adsoro-dessoro obtidas por com N2 para alumina: (a) como preparada, e tratada termicamente a (b) 500 C, (c) 900 C e (d) 1200 C, segundo DINIZ, et al. (2007).

Histerese de adsoro

A histerese resulta de diferenas entre os mecanismos de condensao e evaporao, sendo sua forma determinada principalmente pela geometria dos poros. Coube a de Boer a identificao e classificao dos tipos de histerese caractersticas de materiais porosos, Figura 3.15.

A histerese do tipo A atribuda a poros cilndricos enquanto a do tipo B est associada poros na forma de fenda, j a histerese do tipo C produzida por poros na forma de cunha com as extremidades abertas, a histerese do tipo D resulta de poros na forma de cunha com gargalo em uma ou em ambas as extremidades e a histerese do tipo E atribuda a poros do tipo tinteiro. De modo caracterstico, a histerese, em todas as isotermas, fecha antes de atingir a presso relativa de 0,3 no processo de dessoro exceto quando h a presena de microporos.

36

Figura 3.15 Classificao da histerese segundo De Boer, segundo LOWELL, et al. (1984).

Tal classificao foi resumida pela IUPAC que prope que a histerese usualmente observada nos slidos enquadra-se em um dos quatro tipos ilustrados na Figura 3.16.

Figura 3.16 Classificao da histerese adaptada pela IUPAC baseado nas isotermas de De Boer, segundo SANTILLI, et al. (1993).

As histereses tipos H1, H2, H3 e H4 foram associadas a diversas morfologias de poros, conforme proposio feita por De Boer. Essas morfologias so importantes, pois o nitrognio (N2) penetra nos poros como gs (adsoro), onde se liquefaz. Portanto, ele

37

precisa vaporizar para sair do poro (dessoro). Ento, na dessoro, os aspectos de tenso interfacial e de formao de menisco influem na cintica. Isso causa um retardo, em relao adsoro. Assim surge a histerese.

3.7.2 Modelos de adsoro Para SANTILLI, et al. (1993), vrios modelos so propostos na literatura para descrever os fenmenos de adsoro resultando em expresses matemticas distintas da equao 3.9.

Modelo Brunauer Emmett e Teller (BET)

O modelo BET o mais utilizado para determinao da rea superficial total. De acordo com SANTILLI, et al. (1993), LOWELL, et al. (1984) e SING, et al. (1985), o mtodo de Brunauer-Emmett-Teller (BET) o procedimento mais usado para determinao da rea superficial de materiais slidos e envolve a utilizao da equao de BET.

(3.10)

onde, W: peso do gs adsorvido na presso relativa P/P0; Wm: o peso da monocamada de adsorbato que cobre a superfcie; C: constante de BET.

A constante C de BET est relacionada energia de adsoro na primeira camada adsorvida e conseqentemente seu valor uma indicao da magnitude das interaes adsorvente/adsorbato, isto , o parmetro C uma medida da reatividade adsorvente/adsorbato.

(3.11)

38

onde, E1: calor de adsoro da 1 camada: relaciona-se componente normal da adsoro; EL: calor de liquefao do gs adsorvido: relaciona-se componente lateral da Adsoro; R: constante dos gases ideal; T: temperatura absoluta

A equao de BET uma equao de uma reta que no grfico de 1/[W(P0/P) -1] versus P/P0 para a maioria dos slidos, usando o nitrognio como adsorvato, est restrita a uma regio limitada da isoterma de adsoro, geralmente na faixa de P/P0 entre 0,05 a 0,30. A Figura 3.17 mostra essa relao.

Figura 3.17 Curva tpica obtida no ensaio de BET, de acordo com LOWELL, et al. (1984).

O procedimento padro de multiponto BET requer um mnimo de trs pontos na faixa de presses relativas apropriadas. O peso da monocamada de adsorbato, Wm pode ser obtido da inclinao da curva, s, e o intercepto, i, da curva de BET.

(3.12)

(3.13)

39

Assim, o peso de uma monocamada Wm pode ser obtido pela combinao das equaes acima: , (3.14)

Em seguida, a rea superficial pode ser obtida atravs da aplicao do mtodo de BET. Isso requer o conhecimento da rea da seo transversal, Acs,da molcula do adsorbato. A rea da superfcie total, St, da amostra pode ser expressa como:

, onde, N: nmero de Avogadro (6, 023 x 10 23 molculas /mol); M: peso molecular do adsorbato.

(3.15)

O nitrognio o gs mais amplamente utilizado para determinaes de rea superficial desde que ele exibe valores intermedirios para a constante C (50-250) para a maioria das superfcies slidas, evitando que seja a adsoro localizada ou comportamento bidimensional do gs. Desde que foi estabelecido que a constante C influncia o valor da rea da seo transversal do adsorbato, a faixa aceitvel para a constante C do nitrognio torna possvel calcular sua rea da seo transversal das propriedades de seu volume lquido. Para um empacotamento hexagonal de uma monocamada de nitrognio a 77K, a rea da seo transversal Acs, para o nitrognio 16,2 2. A rea da superfcie especfica, S, do slido pode ser calculada da rea superficial total, St, e do peso da amostra W, de acordo com a equao.

(3.16)

De forma geral, a validade do modelo BET est condicionada aos seguintes fatores: Presena do ponto B, conforme a Figura 3.11, um indicativo da formao da monocamada na superfcie do slido. O valor do coeficiente de correlao, R, da relao entre 1/[W(P0/P) -1] versus P/P0 equao dever ser o mais prximo possvel de 1.

40

Valores de C > 0, variando at 300. Usando o nitrognio como adsorvato, est restrita a uma regio limitada da isoterma de adsoro, geralmente na faixa de P/P0 entre 0,05 a 0,30.

Modelo ou Mtodo-t (De Boer)

Atravs deste modelo obtm-se o volume de total de poros de materiais microporosos e no-microporosos ou rea superficial externa pela comparao com experimentos similares em slidos no-porosos. Alm destas informaes possvel obter o tamanho mdio de poros considerando que os poros so cilndricos e que a rea obtida pelo modelo BET corresponde as paredes dos poros.

Segundo SANTILLI, et al. (1993), LOWELL, et al. (1984) e SING, et al. (1985), um dos importantes resultados dos estudos de adsoro o tamanho e distribuio de poros de um slido. Geralmente, utiliza-se a equao formulada por Kelvin, a seguir, que relaciona a presso de vapor de equilbrio gs-lquido em uma superfcie curva com uma superfcie plana.

(3.17)

onde, : tenso superficial do N2 no seu ponto de ebulio (8,85 ergs/cm2 a 77 K); Vm : volume molar do nitrognio lquido (34,7 cm3/mol); R: constante dos gases (8,314 x 107 ergs/grau/ mol); T: ponto de ebulio do N2 (77 K); P/P0: presso relativa do N2; rk: raio de kelvin do poro. Para o caso mais comum que utiliza como adsorbato o nitrognio, usando as constantes apropriadas para este gs, a equao (3.17) reduz-se a:

(3.18)

41

O raio de Kelvin rk o raio do poro no qual ocorre a condensao na presso relativa P/P0. Desde que, antes de ocorrer a condensao, ocorreu alguma adsoro nas paredes do poro, rk no representa o raio do poro real. Do mesmo modo, durante a dessoro uma camada adsorvida permanece nas paredes do poro quando ocorre a evaporao. O raio do poro real rp dado por: rp = rk + t , onde, t : a espessura da camada adsorvida. (3.19)

Essa espessura estatstica, t, pode ser considerada como 3,54 (Vads/Vm) na qual 3,54 a espessura de uma camada molecular de nitrognio e Vads/Vm a razo entre o volume de nitrognio adsorvido numa dada presso relativa e o volume adsorvido numa monocamada completa para uma amostra de um slido denso de mesma composio da amostra porosa.

Um mtodo mais conveniente foi proposto por De Boer na forma da equao (3.20) e para clculo da distribuio de tamanho de poros:

(3.20)

Modelo Barret, Joyner e Halenda (BJH)

Este modelo utilizado para o clculo da distribuio de tamanho de mesoporos e assume que todos os poros so de forma cilndrica. Para obteno destes dados utiliza a regio da dessoro da curva para realizao dos clculos.

A base para os modelos para anlise da distribuio do tamanho de poros fundamenta-se na idia de que a condensao e evaporao do adsorbato ocorrem primeiramente no centro do poro com a formao de uma camada ou filme de adsorbato sobre as paredes

42

do poro, conforme pode-se observar na Figura 3.18 que mostra um esquema dos processos envolvidos.

: evaporao / condensao : movimentao do lquido : filme de adsorbato

Figura 3.18 Esquema do mecanismo de evaporao/condensao no interior do poro. Para SANTILLI, et al. 1993, LOWELL, et al. 1984 e SING, et al. (1985), assumindo que a presso relativa inicial (P/P0)1 prxima da unidade, todos os poros esto preenchidos com lquido. O maior poro de raio rp1 tem uma camada de molculas de nitrognio adsorvida fisicamente de espessura t1. Dentro dessa espessura est um capilar interior com raio rk do qual a evaporao acontece quando P/P0 abaixada (reduzida). A relao entre o volume do poro Vp1 e o volume capilar (Kelvin) VK dada por: Vp1 = Vk1 r2p1/ r2K1 (3.21)

Quando a presso abaixada de (P/P0)1 a (P/P0)2 um volume V1 ir dessorver da superfcie. Esse volume lquido V1 representa no somente o espao vazio do maior poro de seu condensado, mas tambm uma reduo na espessura de sua camada adsorvida fisicamente por uma quantidade t1. Atravs desse decremento na presso relativa a variao mdia na espessura t1/2. Quando a presso relativa abaixada novamente para (P/P0)3 o volume de lquido dessorvido inclui no apenas o condensado do maior tamanho de poro seguinte mas tambm o volume de um segunda reduo da camada fisicamente adsorvida deixada nos poros de maior tamanho. Volume Vp2 dessorvido dos poros de menor tamanho dado pela equao (3.22):

2

(3.22)

43

Podemos representar qualquer passo de dessoro em etapas sendo escrita na forma:

(3.23)

onde Acj a rea exposta pelos poros previamente esvaziados dos quais o gs fisicamente adsorvido dessorvido.

A relao entre estas duas ltimas equaes a soma da rea mdia de poros no preenchidos abaixo de, mas no incluindo, os poros que foram esvaziados na dessoro. Da essa relao resulta na expresso exata para o clculo do volume de poros em vrias presses relativas.

2

(3.24)

Desde que a rea (Ac) para qualquer um tamanho de poro vazio no constante, mas varia com cada decremento de presso relativa P/P0 esse termo deve ser avaliado. A rea de cada poro Ap uma constante e pode ser calculada do volume de poro, assumindo a geometria cilndrica para o poro. Ou seja

(3.25)