Beruflich Dokumente

Kultur Dokumente

Trabajo Urea Bueno

Hochgeladen von

masterrrrrrCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Trabajo Urea Bueno

Hochgeladen von

masterrrrrrCopyright:

Verfügbare Formate

REPBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA DEFENSA UNIVERSIDAD NACIONAL EXPERIMENTAL POLITCNICA DE LA FUERZA ARMADA

NACIONAL NCLEO CARABOBO SEDE ISABELICA

BASES TERICAS PARA EL SISEO DE UNA PLANTA DE PRODUCCIN DE UREA

Alumno: Pedro Lpez C.I: 22518611 Ing. Petroqumica 8vo Semestre Seccin: I-001D

Valencia, octubre 2013

Urea: tambin conocida como carbamida, carbonildiamida o cido arbamdico, es el nombre del cido carbnico de la diamida. Cuya formula qumica es (NH2)2CO. Es una sustancia nitrogenada producida por algunos seres vivos como medio de eliminacin del amonaco, el cul es altamente txico para ellos. En los animales se halla en la sangre, orina, bilis y sudor.

La urea se presenta como un slido cristalino y blanco de forma esfrica o granular. Es una sustancia higroscpica, es decir, que tiene la capacidad de absorber agua de la atmsfera y presenta un ligero olor a amonaco. Comercialmente la urea se presenta en pellets, grnulos, o bien disuelta, dependiendo de la aplicacin.

Propiedades Peso molecular Densidad Punto de fusin Calor de fusin Calor de combustin Acidez equivalente a carbonato de calcio 60.06 g/mol 768 Kg/m3 132.7 C 5.78 a 6 cal/gr 2531 cal/gr Humedad crtica relativa (a 30C): 73% 84 (Partes de carbonato de calcio necesarias para neutralizar el efecto acidificante de 100 partes de urea) ndice de salinidad Calor de disolucin en agua Energa libre de formacin a 25 C Corrosividad 75.4 57.8 cal/gr (endotrmica)

47120 cal/mol (endotrmica) altamente corrosivo al acero al carbono.

La urea es una sustancia no peligrosa, no txica, no cancergena y tampoco es inflamable aunque si es levemente irritante en contacto en los ojos y piel. Es explosivo si se mezcla con agentes reductores fuertes, como hipoclorito y por termo descomposicin, produce gases inflamables y txicos (NH3 y CO2) Solubilidad Es muy soluble en agua, alcohol y amonaco. Poco soluble en ter y otros a temperatura ambiente. Ver tablas.

Solubilidad en agua

Temperatura (C) 20 30 60 80 100

Gramos/100gr sc

52 62.5 71.5 80 88

Solubilidad en alcoholes

Alcohol Metanol Etanol n-propanol Isobutanol

Gramos/100gr sc 27.7 7.2 3.6 2.3

Principales reacciones Por termo descomposicin, a temperaturas cercanas a los 150 160 C, produce gases inflamables y txicos y otros compuestos. Por ejemplo amonaco, dixido de carbono, cianato de amonio (NH4OCN) y biureto HN(CONH2)2. Si se contina calentando, se obtienen compuestos cclicos del cido cinabrio. Soluciones de urea neutra, se hidrolizan muy lentamente en ausencia de microorganismos, dando amonaco y dixido de carbono. La cintica aumenta a mayores temperaturas, con el agregado de cidos o bases y con un incremento de la concentracin de urea.

Fertilizante El 90% de la urea producida se emplea como fertilizante. Se aplica al suelo y provee nitrgeno a la planta. Tambin se utiliza la urea de bajo contenido de biureto (menor al 0.03%) como fertilizante de uso foliar. Se disuelve en agua y se aplica a las hojas de las plantas, sobre todo frutales, ctricos. La urea como fertilizante presenta la ventaja de proporcionar un alto contenido de nitrgeno, el cul es esencial en el metabolismo de la planta ya que se relaciona directamente con la cantidad de tallos y hojas, las cules absorben la luz para la fotosntesis. Adems el nitrgeno est presente en las vitaminas y protenas, y se relaciona con el contenido proteico de los cereales.

Es necesario fertilizar, ya que con la cosecha se pierde una gran cantidad de nitrgeno. El grano se aplica al suelo, el cul debe estar bien trabajado y ser rico en bacterias. La aplicacin puede hacerse en el momento de la siembra o antes. Luego el grano se hidroliza y se descompone: NH2 CO NH2 2NH3 + CO2

Debe tenerse mucho cuidado en la correcta aplicacin de la urea al suelo. Si sta es aplicada en la superficie, o si no se incorpora al suelo, ya sea por correcta aplicacin, lluvia o riego, el amonaco se vaporiza y las prdidas son muy importantes.

Industria qumica y plstica Se encuentra presente en adhesivos, plsticos, resinas, tintas, productos farmacuticos y acabados para productos textiles, papel y metales.

Como suplemento alimentario para ganado Se mezcla en el alimento del ganado y aporta nitrgeno, el cul es vital en la formacin de las protenas.

Produccin de resinas: Como por ejemplo la resina urea-formaldehdo. Estas resinas tienen varias aplicaciones en la industria, como por ejemplo la produccin de madera aglomerada. Tambin se usa en la produccin de cosmticos y pinturas.

Produccin industrial de urea MATERIAS PRIMAS, INSUMOS Y PRODUCTOS

Materias Primas Amonaco T= -28/-33C P= 18 - 20 kg/cm2 Estado: Lquido saturado Pureza: NH3= 99,9% H2O= 0,1% Aceite = 5ppm

Dixido de carbono T= 50/70C P= 200 350 mmH2O Estado: Gas saturado de H2O Pureza: CO2= 97 - 98% V/V Inertes= 2 - 3% V/V

Insumos

Vapor Sobrecalentado (275 300C) Sobrecalentado (270C) Vapor de recuperacin

Agua Desmineralizada T= 28-32C P=79 kg/cm2

Agua de Enfriamiento T= 32C P= 3,5 kg/cm2

Aire para Instrumentos T= 28C P=79 kg/cm2 Condicin: Seco, filtrado y sin aceite.

Compuestos Qumicos

Formaldehdo H2O = 1317% Color = 50 APHA max. Formaldehdo = 5661% pH = 7,8 8,2 Urea = 2426% Ingredientes Activos = 8387%

Producto Urea Perlada N2 = 46,3% min. Biureto = 1,5% max. H2O = 0,6% max. NH3 Libre = 150 ppm max. Fe = 2 ppm Formaldehdo (Urea Agrcola) = 0,2% min.

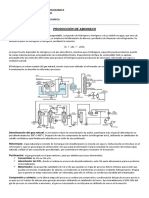

DESCRIPCIN DEL PROCESO El procedimiento para la produccin de la urea, se realiza siguiendo las siete (7) operaciones fundamentales siguientes:

1) Compresin del CO2 y bombeo de amonaco. 2) Seccin de Sntesis y Recuperacin de Alta Presin (150 kg /cm2). 3) Seccin de Purificacin y Recuperacin de Media Presin (18 kg /cm2). 4) Seccin de Purificacin y Recuperacin de Baja Presin (4,5 kg /cm2). 5) Seccin de Purificacin y Recuperacin de Vaco (0,8 kg/cm2). 6) Seccin de Evaporacin al Vaco. 7) Seccin de Perlado.

COMPRESIN DEL DIXIDO DE CARBONO El dixido de carbono saturado de humedad, que se encuentra a una temperatura alrededor de 50 -70C y una presin entre 200 -350 mmH2O, es succionado por el compresor centrfugo y lo comprime en cinco etapas hasta una presin alrededor de 150 -155 kg/cm2. En la succin del compresor se inyecta aire, que se mezcla con el CO2; el oxigeno contenido en el aire sirve como protector del acero inoxidable de la planta, debido a que forma una pelcula pasivante que lo protege contra la corrosin.

El dixido de carbono se comprime en el compresor tal como se especifica a continuacin:

El gas entra a un intercambiador donde se enfra alrededor de los 40C; el enfriamiento provoca una condensacin de una parte del agua contenida en el CO2, la cual se descarga por un separador

El gas es succionado por la primera etapa del compresor y se comprime a la presin de 3,6 kg/cm2 y a una temperatura de 210C. Luego se enva a un intercambiador en donde se enfra alrededor de los 40C y donde otra parte de la humedad contenida en el CO2 condensa en forma de agua que se separa en el separador de condensado.

El gas succionado por la segunda etapa se comprime hasta 17 Kg/cm2 a una temperatura de 196C, luego pasa a travs de un intercambiador, donde se enfra a 48C condensndose parte del agua que lleva como humedad, la cual se queda en el separador de condensado de la segunda etapa.

El gas es succionado por la tercera etapa, donde sale comprimido a 40 kg/cm2 y a una temperatura de 145C. A continuacin pasa por otro intercambiador, donde se enfra hasta 48 C.

De la cuarta etapa, el gas sale comprimido a 69 kg/cm2 y a 109 C, enfrindose hasta 48 C; y entra finalmente a la quinta etapa, donde es comprimido hasta 150-155 kg/cm2 y a una temperatura de 140-150 C.

BOMBEO DE AMONACO El amonaco lquido disponible a una presin de 20 kg/cm2 y a una temperatura -28 y -33C. Entran en servicio para alimentar al tanque. El amonaco se utiliza como fluido refrigerante antes de entrar al tanque despus que sale de los intercambiadores alimenta al tanque, donde se almacena a una temperatura de 40C ya una presin de 18 kg/cm2.

El amonaco se extrae y se comprime a la presin de 25 kg/cm2 aproximadamente, mediante unas bombas centrfugas. Una parte del amonaco se enva a la columna, mientras que el resto va a la succin de las bombas y se enva al ciclo de sntesis de alta presin a 190-210 kg/cm2. AMONACO DE REACCIN El amonaco antes de entrar en el reactor, se usa como fluido motriz en el eyector para reciclar el carbamato de amonio lquido que proviene del tope del condensador de carbamato. El uso del eyector permite recircular el carbamato al reactor sin el empleo de una bomba. A la salida del eyector se tiene una mezcla lquida de amonaco y de

carbamato de amonio que entra al reactor con una presin de 150 kg/cm2. La cada de presin del amonaco de 235 kg/cm2 se usa en el eyector como energa motriz para permitir la entrada del reciclo en el reactor. 2) SECCIN DE SINTESIS Y RECUPERACION DE ALTA PRESIN (150 Kg/cm2). El amonaco proveniente de las bombas PA-2A/B y el anhdrido carbnico proveniente del compresor CC-1 entran en el reactor A-1, donde se realiza la sntesis de la urea. El ciclo de purificacin y recuperacin de las sustancias que no han reaccionado se realiza en los siguientes equipos: Despojador de Carbamato de Amonio. Condensadores de Carbamato

Reactor de Sntesis En el entran desde el fondo los reactivos en las siguientes fases: fase lquida constituida por amonaco (NH3) y carbamato de amonio (NH2COONH4) en solucin; y una fase gaseosa constituida por dixido de carbono (CO2).

Cuando el amonaco y el anhdrido carbnico entran en contacto dentro del reactor, reaccionan segn la siguiente ecuacin: C02 (g) + 2NH3 (l) NH2COONH4 (l) + Calor

El producto de la reaccin es la formacin del carbamato de amonio. Como la reaccin es exotrmica, es necesario que durante la misma la temperatura sea controlada; este control se produce dosificando adecuadamente la relacin molar entre el amonaco y el CO2. Para obtener la urea es necesario que el carbamato se deshidrate, es decir se descomponga segn la siguiente reaccin: NH2COONH4 CO(NH2)2 + H2O - Calor

Al contrario de la primera reaccin, sta se realiza con absorcin de calor y es del tipo endotrmica. El calor absorbido es tomado del calor de formacin de la primera reaccin (formacin de carbamato). El rendimiento del reactor se refiere a la relacin entre los kmoles de urea formada y los kmoles de CO2 a la entrada del reactor. Los parmetros que influyen en este rendimiento son: Temperatura. Presin. Relacin Molar NH3/CO2 Relacin Molar H2O/CO2

Temperatura: Tiene un efecto favorable en el rendimiento del reactor, siempre que se mantenga su valor entre 182 y 185 C a la salida del mismo. Presin: La presin de 150 kg/cm2 tiene un efecto favorable en el rendimiento del reactor porque permite una concentracin ms alta de NH3.

Como las reacciones en el reactor se realizan en fase lquida, mientras ms alta sea la concentracin de amonaco ms alto ser el rendimiento de la misma. Relacin Molar NH3/CO2: La reaccin se favorece manteniendo la relacin NH3/CO2 entre 3,3 - 3,6. Relacin Molar H2O/CO2: Se debe mantener lo mas baja posible (entre 0,4 y 0,6), porque la presencia de agua en la reaccin desfavorece el rendimiento del reactor. Despojador El lquido que sale por el tope del reactor est compuesto de urea, carbamato de amonio, agua, amonaco, dixido de carbono y gases inertes. Estos productos entran por la parte superior del despojador , en el cual se realiza la descomposicin del carbamato de amonio en NH3 y CO2 gaseosos, los cuales se recuperan y se reciclan al reactor. El calor para la descomposicin del carbamato se obtiene mediante la condensacin del vapor de 26 kg/cm2 en el lado de la carcasa ya que el despojador es un intercambiador de haz de tubos vertical. Sobre el fondo del despojador se recoge la solucin de urea depurada de carbamato, que se descarga a travs de una vlvula controladora de nivel.

Por el tope del despojador sale la fase gaseosa compuesta de NH3, CO2, H2O y gases inertes que van a la recuperacin de alta presin. Las condiciones de operacin del despojador son: Presin: 146 kg/cm2 Temperatura de la fase gaseosa que sale del tope: 186 a 188C. Temperatura de la fase lquida que sale del fondo: 203 a 205C.

Condensadores de carbamato La fase gaseosa que sale del despojador y que contiene esencialmente NH3, CO2 y H2O, pasa a los condensadores de carbamato para ser recuperada y reciclada al reactor en fase lquida como solucin de carbamato. La fase gaseosa, antes de entrar en el primer condensador de carbamato de amonio, se mezcla en el equipo con la solucin de carbonato que proviene de la seccin de recuperacin de media presin. Esta ltima solucin es enviada al mezclador, a una presin de 150 kg/cm2. La mezcla de gases y lquido que sale del mezclador entra posteriormente al primer condensador de carbamato a travs del haz tubos. Los gases de CO2 y de NH3 reaccionan en el primer condensador, formando una fase lquida de carbamato. El calor de formacin del carbamato que se desarrolla durante la reaccin se recupera produciendo vapor a 5,5 kg/cm2 en la caldera. El carbamato que sale a una temperatura de 160C a 170C del condensador, entra en un segundo condensador de haz de tubos vertical donde se realiza la condensacin total del mismo.

3) SECCIN DE PURIFICACIN Y RECUPERACIN DE MEDIA PRESIN (18 kg/cm2). Descomponedores Divididos en dos tramos Formados por intercambiadores de haz de tubos verticales y superpuestos. La solucin que procede del fondo del despojador de carbamato se expande por medio de una vlvula y su presin baja de 150 kg/cm2 hasta 18 kg/cm2.

Una parte del gas proveniente del condensador F-6, es enviado al fondo del descomponedor, con el objeto de pasivar los dems equipos, utilizando el oxgeno de los inertes contenidos en el gas. La solucin que entra al separador, baja al primer tramo del descomponedor, donde se suministra el calor para la descomposicin del carbamato por medio de vapor de 5,5 kg/cm2; ste es condensado en el lado de la carcasa. El caudal de vapor no es regulado por ningn instrumento puesto que el intercambiador se alimenta de manera de aprovechar al mximo el vapor de 5,5kg/cm2. La solucin entra en el tramo inferior de un segundo descomponedor, donde se completa la purificacin de 18 kg/cm2. El calor en este tramo viene suministrado por la condensacin del vapor de 10 kg/cm2. La temperatura de la solucin purificada es de 150 a 160 C. Separador Los vapores producidos por la expansin en la vlvula y aquellos que provienen de la descomposicin del carbamato en los descomponedores se separan de la solucin en el separador y van a la seccin de recuperacin. Pre condensador El gas que sale del tope del separador alimenta el pre condensador, ste tiene como finalidad la condensacin parcial de los gases, retirndoles una cierta cantidad de calor para aligerar el trabajo de la columna. Para facilitar la condensacin de los gases, el caudal de carbonato bombeado es enviado a la entrada del pre condensador, mezclndose con los gases provenientes del separador. Dicho pre condensador esta construido para funcionar lleno, de manera de facilitar la condensacin.

Columna de Absorcin de CO2 y Rectificacin de NH3 Las condiciones de funcionamiento de la columna son: Presin: 17 a 18 kg/cm2. Temperatura del Tope: 40 a 45 C. Temperatura del Fondo: 75 a 85 C.

El equipo es del tipo plato de campana, y su principal funcin es la absorcin del CO2 y rectificacin del amonaco. La mezcla gaseosa y liquida constituida por NH3, CO2, H2O y gases inertes, procedentes del pre condensador, siguen la condensacin en el bao de la columna en presencia de amonaco de reflujo que llega de los platos de la columna. Los platos de la columna se alimentan con amonaco lquido puro, que desciende en contracorriente con el gas que sube y absorbe as el CO2 residual, hasta obtener trazas de CO2 en el gas de tope. Por el tope de la columna sale la corriente de inertes saturada de amonaco que se recupera por condensacin. Condensadores de NH3 Las condiciones operacionales de dichos condensadores son: Presin: 17 a 18 kg/cm2. Temperatura entrada del gas: 40 a 45 C. Temperatura salida del gas: 30 a 35 C. Temperatura salida NH3 lquido: 30 a 35 C.

En los condensadores los vapores de NH3 se enfran y condensan a causa de la circulacin del agua de enfriamiento en el lado de los tubos de stos.

El amonaco lquido se acumula en el fondo del condensador y Los gases inertes y los de amonaco no condensado salen por la parte superior del condensador descargndose en un tanque. Columna de Absorcin de NH3 Desde el tanque los gases inertes suben saturados de vapor de NH3 a una temperatura de casi 35 C y entran en la columna. En el relleno de anillos rashing de 1, los vapores encuentran con el NH3 lquido que viene del condensador donde ocurre la absorcin del NH3. Las condiciones operativas de la columna de absorcin son: Presin: 17 a 18 kg/cm2. Temperatura entrada del gas: 30 a 35 C.

Condensador Final de Amonaco Los inertes y el NH3 todava no condensados entran en el condensador final del tipo de haz de tubos vertical. Dado que se debe alcanzar una temperatura lo ms baja posible para obtener una buena recuperacin del amonaco, se ha empleado como fluido de enfriamiento el NH3 a (-28) C, El amonaco recuperado se recoge en el tanque donde tambin se recoge el amonaco de insumo procedente de los lmites de batera y que llega al tanque con dos corrientes diferentes al ser utilizado como medio de enfriamiento. 4) SECCIN DE PURIFICACIN Y RECUPERACIN DE BAJA PRESIN (4,5 Kg/cm2). Descomponedor La solucin que procede de la etapa de descomposicin de 18 Kg/cm2, se expande en la vlvula y entra en el descomponedor; ste es un intercambiador de haz de tubos vertical.

Las condiciones de funcionamiento del descomponedor son: Presin: 4 a 5 kg/cm2. Temperatura en el Tope: 130 a 140 C

Separador En la expansin de la solucin a travs de la vlvula y durante la descomposicin, se desarrolla una fase mixta donde la fase gaseosa se separa de la solucin en el separador. La fase gaseosa que sale del tope del separador pasa a la seccin de recuperacin; el lquido se recoge en el fondo del separador Condensador de Carbonato El condensador, es un intercambiador de haz de tubos vertical por donde circula el agua de enfriamiento necesaria para eliminar el calor de la reaccin. Los gases que proceden del separador (NH3, CO2 y H2O) se absorben en una solucin dbil de carbonato que procede de la columna (seccin de recuperacin de 0,8 kg/cm2). Las condiciones de operacin del condensador son: Presin: 4 a 5 kg/cm2. Temperatura en el Tope: 40 a 45 C.

Tanque de solucin de Carbonato Este tanque tiene dos funciones: Durante la marcha normal recoge la solucin de carbonato condensado, las que luego son recirculadas a la seccin de 18 kg/cm2. Durante la parada se almacena las soluciones contenidas en las secciones de alta y media presin, cuando las mismas van a ser vaciadas.

La solucin es succionada por las bombas y se enva a la tubera de entrada del gas al pre condensador, donde sirve para hacer condensar en dicho equipo los gases que salen del tope del separador. 5) SECCIN DE PURIFICACIN Y RECUPERACIN DE VACO (0,8 Kg/cm2). Descomponedor La solucin que procede de la seccin de descomposicin de 4,5 kg/cm2, se expande en la vlvula y entra en el descomponedor constituido por un intercambiador de haz de tubos vertical. Las condiciones de operacin son: Presin: 0,8 a 0,9 kg/cm2. Temperatura Tope: 104 a 109 C

El calor para la descomposicin del residuo del carbonato es suministrado por vapor a 3,5 kg/cm2 de presin, que condensa en el lado de la carcasa. Separador En la expansin de la solucin, a travs de la vlvula y durante la descomposicin, se desarrolla una fase gaseosa que se separa de la solucin en el separador. La fase gaseosa que sale del tope del separador sigue hacia la recuperacin, mientras que el lquido se acumula en el fondo del separador, La solucin acuosa de urea de 75 a 80% en peso se puede succionar directamente por medio de la bomba una centrifuga y enviarla a la seccin de evaporacin, o se puede almacenar en los tanques. Pre condensador y Condensador Los gases que proceden del separador entran en el pre condensador donde se condensan parcialmente hasta 75 C.

Por el fondo del mismo equipo se descarga o elimina la cantidad de agua de reaccin que no ha salido con la solucin de urea de 75 al 80%, esta puede ser enviada al drenaje o al tanque de efluentes perteneciente a la seccin de evaporacin. Las condiciones de operacin del pre condensador son: Presin: 0,75 a 0,85 kg/cm2. Temperatura: 75 a 80 C. inferior a la presin

Siendo la presin de trabajo del pre condensador

atmosfrica, la lnea de descarga del condensado termina en un sello hidrulico para impedir la entrada de aire. Los gases salen del pre condensador, entran en el condensador F, donde se enfran hasta una temperatura de casi 44C por medio de una circulacin de agua de enfriamiento en el lado de la carcasa de intercambiador. Las condiciones de operacin del condensador son: Presin: 0,7 a 0,80 kg/cm2. Temperatura de los Efluentes: 35 a 40C.

De la parte inferior del condensador sale una fase lquida que pasa a la columna. Los gases en su mayora constituidos por amonaco, salen de la parte superior del condensador a una temperatura aproximada de 44 C y se enva a la columna para su recuperacin. Columna de Absorcin de Amonaco Las condiciones de funcionamiento de la columna de absorcin de amonaco: Presin: 0,65 a 0,75 ATA Temperatura Solucin Entrada: 5 a 10C. Temperatura Solucin Salida: 10 a 15C.

La columna de absorcin es del tipo de relleno con anillos rashing, donde la solucin dbil de carbonato sub-enfriada en el intercambiador (absorbente) desciende del tope y los gases suben desde el fondo en contracorriente. Durante la absorcin del amonaco y del CO2 residual, la solucin se calienta y el calor de reaccin se elimina haciendo circular la solucin del fondo de la columna a travs del intercambiador, donde se enfra. Enfriador de la Solucin de Carbonato La solucin de carbonato que se calienta durante la absorcin debe ser enfriada y recirculada a la columna. Parte del fondo de la columna es enviado al ciclo de recuperacin de 4,5 kg/cm2, a travs de bombas para mantener el balance de material de la columna; el resto de la solucin se enva, por medio de la bomba, al rehervidor, donde se enfra vaporizando el amonaco que se encuentra en el lado carcasa. El amonaco vaporizado pasa al condensador donde se condensa nuevamente por medio del amonaco de insumo que llega a la temperatura de -28C. Las condiciones operativas del intercambiador, del lado de la carcasa son: Presin: 4,5 a 5 kg/cm2. Temperatura: 0 a 6 C.

Tanques de Urea A la salida de la seccin de purificacin, la corriente de urea se puede enviar a los tanques, los cuales con sus respectivas capacidades, pueden absorber la diferencia de carga entre la seccin de sntesis y la seccin de evaporacin, actuando como pulmones En caso de enfriamiento de la solucin el ajuste se realiza con vapor de 3,5 kg/cm2.

6) SECCIN DE EVAPORACIN AL VACO La funcin de esta seccin es la de concentrar la solucin urea de 75%, hasta el 99,8% en peso para luego enviarla a la seccin de perlado. La evaporacin de bajo vaco evita trabajar a temperaturas demasiado elevadas, las cuales incrementaran el contenido de biureto en la urea al pasar por la seccin de concentracin. Concentrador Bajo Vaco La solucin que sale a una concentracin aproximada de 75% en peso es enviada al primer concentrador. Este suministra el calor necesario para la parcial evaporacin del agua contenida en la solucin. La solucin que alimenta el equipo se encuentra a unos 100C de temperatura, y sale a unos 130C. Primer Separador de Vaco La fase mixta que sale del tope del concentrador de vaco entra al separador donde se separan los vapores de NH3, CO2 y agua presentes en la solucin de urea, el cual opera a la presin cerca de -540 mmHg. Los vapores separados son extrados por medio del primer grupo de vaco y luego condensados; mientras que la solucin que sale por el fondo de ste equipo es enviada, por diferencia de presin, al segundo concentrador bajo vacio. Segundo Concentrador Bajo Vaco La solucin de urea concentrada que sale por el fondo del separador es enviada al segundo concentrador de vaco, Este suministra el calor necesario para la evaporacin del agua residual contenida en la solucin que sale del primer separador de vacio.

Segundo Separador de Vaco La fase mixta que sale del tope del concentrador de vaco (-715 mmHg) entra al Segundo Separador de Vaco donde se separa los vapores de NH3, CO2 y H2O presentes en la solucin ureica. Los vapores separados son extrados por medio del segundo grupo de vaco y luego condensados, mientras la solucin de urea fundida que sale del fondo de este equipo es recolectada por un acumulador para ser luego enviada al cesto de perlado a travs de las bombas. Grupos de Vaco Su funcin es crear el vaco necesario para el funcionamiento de las dos etapas de concentracin, para permitir la concentracin de la solucin proveniente de la ltima etapa de recuperacin de la planta de urea. Los grupos de vaco estn constituidos por los eyectores de vapor de los precondensadores, y de los condensadores finales, a los cuales se les inyecta agua de enfriamiento. Los eyectores son alimentados con vapor. 7) SECCIN DE PERLADO La urea fundida proveniente del acumulador termina en el ciclo de su produccin en la seccin de perlado, la cual esta constituida por los siguientes equipos: Cesto de Perlado La urea fundida se somete al perlado por medio de un cesto rotativo, diseado de forma tal que se pueda obtener un producto de granulometra constante y distribuida uniformemente en la cada. Torre de Perlado La urea que sale del cesto de perlado bajo la forma de pequeas gotas, cae a lo largo de la torre y por medio de aire en contracorriente se enfra y solidifica.

El aire sube a lo largo de la torre por tiro forzado, aspirado por los ventiladores, entra por una serie de ventanas situadas en la base de la torre y despus de haber enfriado el producto sale a la atmsfera por la parte superior de la misma. La urea solidificada se recoge sobre cintas transportadoras y es descargada en la cinta recolectora, sta a su vez alimenta una tolva armada de una parrilla que retiene los posibles gruesos o costras que caen de la torre de perlado. TRATAMIENTO DE EFLUENTES Dicha seccin tiene la finalidad de: Resolver el problema de contaminacin creado por las descargas lquidas de la planta. Recuperar el mismo tiempo los reactivos que de una u otra forma se desperdician, reciclndolos al proceso e incrementando de esta forma el factor de utilizacin de los mismos. Esta seccin puede marchar independientemente de la planta de urea gracias a la gran capacidad del tanque de recolector de aguas efluentes. El agua que contiene amonaco, CO2 y urea, proveniente desde el primer y el segundo grupo de vaco de la seccin de evaporacin al vaco, es almacenada en el tanque recolector de aguas de efluentes. De ah es bombeada, a travs de las bombas a la columna de destilacin.

Das könnte Ihnen auch gefallen

- MF1165_3 - Instalaciones de ventilación-ExtracciónVon EverandMF1165_3 - Instalaciones de ventilación-ExtracciónNoch keine Bewertungen

- Estudios Biblicos EsencialesDokument35 SeitenEstudios Biblicos EsencialesDave Santoy100% (1)

- Produccion de AmoniacoDokument18 SeitenProduccion de AmoniacoDany Meyer100% (1)

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraVon EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraNoch keine Bewertungen

- Reactores HeterogeneosDokument25 SeitenReactores HeterogeneosDaniela Nazarena Flores Fares100% (1)

- La Raíz BotanicaDokument55 SeitenLa Raíz Botanicaselvin100% (2)

- Amoniaco Segun La Licencia Haldor TopsoeDokument28 SeitenAmoniaco Segun La Licencia Haldor TopsoestephanyhuallpaNoch keine Bewertungen

- Unidad 3Dokument29 SeitenUnidad 3Victor Manuel Cruz MartinezNoch keine Bewertungen

- Lab 8 Sintesis de La UreaDokument10 SeitenLab 8 Sintesis de La UreaHecardo SiuNoch keine Bewertungen

- Tarea 6.3-Blehideliz FamiliaDokument7 SeitenTarea 6.3-Blehideliz FamiliaBlehideliz FamiliaNoch keine Bewertungen

- MANIFIESTO DEL TALLER DE METALES Final Impresia NDokument91 SeitenMANIFIESTO DEL TALLER DE METALES Final Impresia NAna VàzquezNoch keine Bewertungen

- Obtencion de UreaDokument17 SeitenObtencion de UreaFernandoAmésquitaNoch keine Bewertungen

- Amoniaco y UREA ResumenDokument13 SeitenAmoniaco y UREA ResumenAnabelNoch keine Bewertungen

- UreaDokument29 SeitenUreaalexanicorNoch keine Bewertungen

- RESUMEN de Diseño de Reactor de La UreaDokument58 SeitenRESUMEN de Diseño de Reactor de La UreaGiannina50% (2)

- Obtencion de UreaDokument21 SeitenObtencion de UreaEfrenC.CalvoNoch keine Bewertungen

- AMONIACODokument15 SeitenAMONIACONayra Estefany Salguero PerezNoch keine Bewertungen

- Obtención de amoníaco mediante reformado con vaporDokument15 SeitenObtención de amoníaco mediante reformado con vaporNayra Estefany Salguero PerezNoch keine Bewertungen

- Acetato de Vinilo SDDokument25 SeitenAcetato de Vinilo SDDámaris Rojas PimientoNoch keine Bewertungen

- Amoniaco y Urea: Procesos Industriales para la Producción de FertilizantesDokument10 SeitenAmoniaco y Urea: Procesos Industriales para la Producción de FertilizantesGREXY CAMPOSNoch keine Bewertungen

- Planta de Producción de UreaDokument5 SeitenPlanta de Producción de Urealeydyrebeldd100% (1)

- LA INDUSTRIA DEL AMONIACO - PPSXDokument27 SeitenLA INDUSTRIA DEL AMONIACO - PPSXfiorelaNoch keine Bewertungen

- SÍNTESIS DE LA UREA COMO FERTILIZANTEDokument13 SeitenSÍNTESIS DE LA UREA COMO FERTILIZANTEsamanthaNoch keine Bewertungen

- Urea y Compuestos de SodioDokument22 SeitenUrea y Compuestos de SodioSinai ArguelloNoch keine Bewertungen

- Proceso de Obtencion de Amoniaco A Partir Del Gas Natural TerminadoDokument19 SeitenProceso de Obtencion de Amoniaco A Partir Del Gas Natural TerminadoYara Katerin Ibañez Peña80% (5)

- Urea y AmoniacoDokument8 SeitenUrea y AmoniacoKarina AranaNoch keine Bewertungen

- Planta UreaDokument13 SeitenPlanta UreaRocio Guadalupe Ortega SanchezNoch keine Bewertungen

- Practica - Jaime Luis Limachi Marca PDFDokument1 SeitePractica - Jaime Luis Limachi Marca PDFluisNoch keine Bewertungen

- Producción y usos de la ureaDokument15 SeitenProducción y usos de la ureaJuan Carlos TrigoNoch keine Bewertungen

- Producción de urea a partir de amoniaco y CO2Dokument13 SeitenProducción de urea a partir de amoniaco y CO2Pame Pairazamán100% (1)

- RESUMEN de Diseno de Reactor de La UreaDokument56 SeitenRESUMEN de Diseno de Reactor de La UreaAmy Diana Salinas FloresNoch keine Bewertungen

- Producción Industrial de UreaDokument9 SeitenProducción Industrial de UreaAnderson David Valencia100% (1)

- Procesos Quimicos Industriales-Produccion de AmoniacoDokument23 SeitenProcesos Quimicos Industriales-Produccion de AmoniacoRenzo Acevedo CanoNoch keine Bewertungen

- Industria de Los FertilizantesDokument8 SeitenIndustria de Los FertilizantesMetsy CabreraNoch keine Bewertungen

- Urea: propiedades, reacciones y usos industrialesDokument19 SeitenUrea: propiedades, reacciones y usos industrialesMarilynQuispeNoch keine Bewertungen

- Tema 6 Industria PetroquimicaDokument45 SeitenTema 6 Industria PetroquimicaVale Aracena100% (1)

- A CetonaDokument7 SeitenA CetonaXiomara Ramos NinaNoch keine Bewertungen

- Planta de UreaDokument15 SeitenPlanta de UreaRocio Guadalupe Ortega SanchezNoch keine Bewertungen

- 1Dokument9 Seiten1QuimicaAmbientalNoch keine Bewertungen

- Proceso de Obtencion de Amoniaco A Partir Del Gas Natural TerminadoDokument19 SeitenProceso de Obtencion de Amoniaco A Partir Del Gas Natural TerminadoSandy Yuri LuizagaNoch keine Bewertungen

- UreaDokument22 SeitenUreaedmarNoch keine Bewertungen

- Presentacion Obtencion de AmoniacoDokument31 SeitenPresentacion Obtencion de AmoniacoALVARO HUALLPA ALVAREZNoch keine Bewertungen

- Urea NweaaaasDokument9 SeitenUrea NweaaaasMagaly Gutierrez VelaNoch keine Bewertungen

- Obtencion de UreaDokument10 SeitenObtencion de UreaHernan Campos MamaniNoch keine Bewertungen

- Obtención industrial de ácido acrílico y sus aplicacionesDokument4 SeitenObtención industrial de ácido acrílico y sus aplicacionesNicol GuevaraNoch keine Bewertungen

- METANOS CLORADOS Y SUS PRODUCTOS DERIVADOSDokument31 SeitenMETANOS CLORADOS Y SUS PRODUCTOS DERIVADOSpeterNoch keine Bewertungen

- Procesos Petroquimicos Trabajo 1Dokument29 SeitenProcesos Petroquimicos Trabajo 1Yahiri FloresNoch keine Bewertungen

- Amoniaco con la tecnología Haldor TopsoeDokument50 SeitenAmoniaco con la tecnología Haldor TopsoeKarina Giselle Castellon Fernandez LA MonitaNoch keine Bewertungen

- Productos Derivados Del AireDokument11 SeitenProductos Derivados Del AireYurimar YedraNoch keine Bewertungen

- Introducción a la urea: su composición, usos y proceso de síntesisDokument5 SeitenIntroducción a la urea: su composición, usos y proceso de síntesisjacerNoch keine Bewertungen

- Amoniaco DerivadosDokument16 SeitenAmoniaco DerivadosLeandro Uscata QuirozNoch keine Bewertungen

- Obtencion Del AmoniacoDokument40 SeitenObtencion Del AmoniacoXio RojasNoch keine Bewertungen

- Proceso depuración gases industriales plantas amoniacoDokument9 SeitenProceso depuración gases industriales plantas amoniacojosechanangelNoch keine Bewertungen

- Tema 3 La Urea y Compuestos de Sodio y PotasioDokument39 SeitenTema 3 La Urea y Compuestos de Sodio y PotasioFranklin Salas100% (1)

- Reacciones Químicas de Importancia Industrial y AmbientalDokument9 SeitenReacciones Químicas de Importancia Industrial y AmbientalCarlos Uriarte100% (1)

- ProcesoDokument15 SeitenProcesoantonyNoch keine Bewertungen

- Proceso de Obtención de La Urea y AmoniacoDokument9 SeitenProceso de Obtención de La Urea y AmoniacoDavid Briceño Gonzalez100% (1)

- Paso 1Dokument14 SeitenPaso 1Jessica MaribelNoch keine Bewertungen

- UreaDokument9 SeitenUreaMaria Cruz FernandezNoch keine Bewertungen

- Anhidrido Maleico y Ácido MaleicoDokument13 SeitenAnhidrido Maleico y Ácido MaleicoBenjamin López ChacaltanaNoch keine Bewertungen

- Como Se Elabora La UreaDokument2 SeitenComo Se Elabora La UreaAlberto Bailon QuijijeNoch keine Bewertungen

- OBTENCIÓN Y USOS DE DERIVADOS DEL AMONIACODokument27 SeitenOBTENCIÓN Y USOS DE DERIVADOS DEL AMONIACOYndira RamirezNoch keine Bewertungen

- El PVC Y Sus CaracterísticasDokument12 SeitenEl PVC Y Sus CaracterísticasKatherine VGNoch keine Bewertungen

- Informe Pii AmoniacoDokument13 SeitenInforme Pii AmoniacoManuel Angel AlvaNoch keine Bewertungen

- Fugacidad y Coeficiente de Fugacidad para Una Especie PuraDokument2 SeitenFugacidad y Coeficiente de Fugacidad para Una Especie PuramasterrrrrrNoch keine Bewertungen

- Tabla de Conductividad TermicaDokument1 SeiteTabla de Conductividad TermicamasterrrrrrNoch keine Bewertungen

- Estructura de Los PolimerosDokument24 SeitenEstructura de Los PolimerosGeo M. PoloNoch keine Bewertungen

- Numeros en La ComputadoraDokument3 SeitenNumeros en La ComputadoramasterrrrrrNoch keine Bewertungen

- SALARIO Emocional TrabajoDokument5 SeitenSALARIO Emocional TrabajoAlejandro SuarezNoch keine Bewertungen

- Primero Medio Biología, Actividad Semana 23-3Dokument3 SeitenPrimero Medio Biología, Actividad Semana 23-3María Jose Higuera HigueraNoch keine Bewertungen

- FFII-problemas Resueltos Tema 2Dokument25 SeitenFFII-problemas Resueltos Tema 2Pepe loanNoch keine Bewertungen

- TALLER DBA 1 Cómo La Incidencia de Los Rayos Del Sol Determina El Clima Del PlanetaDokument17 SeitenTALLER DBA 1 Cómo La Incidencia de Los Rayos Del Sol Determina El Clima Del PlanetaJulio Davinson Q FNoch keine Bewertungen

- Desarrollo de La Motricidad FinaDokument67 SeitenDesarrollo de La Motricidad FinaElmer OrlandoNoch keine Bewertungen

- Taller 09.02.21 - Equipaje de GéneroDokument3 SeitenTaller 09.02.21 - Equipaje de GéneroPatricia RubioNoch keine Bewertungen

- 118pc 2019-2Dokument35 Seiten118pc 2019-2Gabriel BarretoNoch keine Bewertungen

- Ticket Sarajevo Koper 3029428960Dokument1 SeiteTicket Sarajevo Koper 3029428960Tai Shan elva Alatrista TrampusNoch keine Bewertungen

- TAREA 1 de FINANZAS PUBLICASDokument11 SeitenTAREA 1 de FINANZAS PUBLICASyohanna0% (1)

- Antropologia VialDokument13 SeitenAntropologia Vialrenzito85Noch keine Bewertungen

- Guía #1 OCTAVO 3 Europa Napoleónica y Congreso de VienaDokument5 SeitenGuía #1 OCTAVO 3 Europa Napoleónica y Congreso de VienaMaria Luisa Montoya PlazasNoch keine Bewertungen

- Recrear La Vida Con Una Ascesis para La VidaDokument8 SeitenRecrear La Vida Con Una Ascesis para La VidaTomasita Gonzalez ArtesaníasNoch keine Bewertungen

- Factor ReumatoideoDokument6 SeitenFactor Reumatoideobm canovasNoch keine Bewertungen

- Balotario de Derecho Privado y Derecho Procesal Civil UNMSM-Examen Escrito de Fin de Carrera DerechoDokument33 SeitenBalotario de Derecho Privado y Derecho Procesal Civil UNMSM-Examen Escrito de Fin de Carrera DerechoPamela Fiorella Bautista EncisoNoch keine Bewertungen

- Sec 3° - Historia ExamenDokument3 SeitenSec 3° - Historia ExamenEmpanaditaNoch keine Bewertungen

- Plantillas de MarketingDokument7 SeitenPlantillas de MarketingLourdes Rios HuatangariNoch keine Bewertungen

- Oler Es Un Verbo Irregular Por Presentar Flexión HeteróclitaDokument3 SeitenOler Es Un Verbo Irregular Por Presentar Flexión HeteróclitaFranco RuggieroNoch keine Bewertungen

- Curso de Líquidos Penetrantes Nivel I-II con CertificaciónDokument1 SeiteCurso de Líquidos Penetrantes Nivel I-II con CertificaciónAndyNoch keine Bewertungen

- Cartilla Jardin Matematicas 2 BimestreDokument17 SeitenCartilla Jardin Matematicas 2 BimestreCarrero CatalinaNoch keine Bewertungen

- Ensayo-Métodos de Muestreo para Los Distintos Tipos de Muestras.Dokument9 SeitenEnsayo-Métodos de Muestreo para Los Distintos Tipos de Muestras.ch'ujuk yaakunajNoch keine Bewertungen

- Evolución Del Derecho Positivo Peruano Código Civil 1852 y Tratado de Lima 1877Dokument5 SeitenEvolución Del Derecho Positivo Peruano Código Civil 1852 y Tratado de Lima 1877raul rodolfo oregon palominoNoch keine Bewertungen

- Historia de La Farmacia PDFDokument29 SeitenHistoria de La Farmacia PDFJhon Brayan Angarita Medina100% (1)

- Resumen Protocolo de KiotoDokument1 SeiteResumen Protocolo de KiotoDenisseRamosHernndezNoch keine Bewertungen

- TEST COMPRENSIVO FiloDokument2 SeitenTEST COMPRENSIVO FiloLuis Fernando Duran PereaNoch keine Bewertungen

- 4º B DMpA 26 - VII UNIDAD-YESSICA VALVERDEDokument11 Seiten4º B DMpA 26 - VII UNIDAD-YESSICA VALVERDEYESSICA NICOLE VALVERDE ROSARIONoch keine Bewertungen