Beruflich Dokumente

Kultur Dokumente

Bom

Hochgeladen von

armario2Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Bom

Hochgeladen von

armario2Copyright:

Verfügbare Formate

FACULDADE DE TECNOLOGIA DA ZONA LESTE

Jnio Cludio Barbosa Bezerra

Utilizao de software CAD no desenvolvimento de moldes para injeo de Termoplsticos.

So Paulo 2012

FACULDADE DE TECNOLOGIA DA ZONA LESTE

Utilizao de software CAD no desenvolvimento de moldes para injeo de Termoplsticos.

Trabalho de Concluso de Curso apresentado Faculdade de Tecnologia da Zona Leste, sob a orientao do Prof. Cristiano Faustino Silva como requisito parcial para a obteno do diploma de Graduao no Curso de Produo de Plsticos.

So Paulo 2012

BEZERRA, Jnio Claudio Barbosa. Utilizao de software CAD no desenvolvimento de moldes para injeo de Termoplsticos/Jnio Claudio Barbosa Bezerra Faculdade de Tecnologia da Zona Leste, So Paulo, 2012. 78 p. Orientador: Cristiano Faustino Silva

Trabalho de Concluso de Curso Faculdade de Tecnologia da Zona Leste

1. Sistema CAD. 2. Moldes para termoplsticos. 3. Projeto de moldes 4. Desenvolvimento de Molde com software CAD 3D

Agradecimentos

Agradeo a Deus por estar comigo nesta caminhada, e por ter concedido pacincia nos momentos mais difceis nestes anos. Agradeo minha esposa e aos meus pais e principalmente a minha me que sempre me motivou nos estudos, aos irmos que me compreenderam quando estava atarefado. Agradeo ao meu orientador Cristiano Faustino, neste trabalho e aos professores da faculdade que me proporcionaram um timo aprendizado. Agradeo tambm ao professor Mestre Jos Francisco Ferreira por ter me auxiliado nas aulas de CAD, onde foi importante no meu trabalho. Agradeo a professora Clia Viderman Oliveira nas orientaes deste trabalho. Aos meus colegas de sala e do trabalho pelo incentivo e companheirismo no dia a dia.

BEZERRA,

Jnio

Claudio

Barbosa-

Utilizao

de

software

CAD

no

desenvolvimento de moldes para injeo de Termoplsticos. 78 p. - Trabalho de Concluso de Curso (Tecnlogo) da Faculdade de Tecnologia da Zona Leste, So Paulo, 2012.

Resumo

Desde o surgimento dos primeiros softwares de CAD 3D a indstria vem melhorando o desenvolvimento de seus produtos de forma a tornar l competitivo e com prazo menor de desenvolvimento e qualidade. Como uma ferramenta importante para modelagem de slidos o software CAD apresenta um conjunto de ferramentas para aplicao e desenvolvimento de moldes para termoplsticos. O objetivo desta monografia estudar o desenvolvimento de um molde no Solidworks CAD 3D. Na pretenso de responder o seguinte problema: H possibilidade de um software de modelagem 3D otimizar o desenvolvimento de um molde, e neste contesto pode se ganhar tempo no desenvolvimento e evidenciar defeitos modelagem do molde? As hipteses levantadas para o desenvolvimento de um molde no Solidworks so: possvel ganhar tempo no desenvolvimento do molde; a escolha do porta molde; quantas cavidades so necessrias no molde. qual tipo de entrada de alimentao;aplicao de ferramenta de otimizao;as linhas de soldadura podem ser identificadas; h possibilidades de encontrar falhas no decorrer do desenvolvimento do molde. A fim de justificar a afirmaes deste trabalho, foram explorados diversos livros e autores, artigos e fabricantes da rea, desde o design do produto, anlise de preenchimento da pea a at o desenvolvimento do molde no software de modelagem CAD.

Palavras-chave: 1. CAD 3D, 2. Moldes para Termoplsticos, 3. Desenvolvimento de moldes.

BEZERRA, Janio Claudio Barbosa. Use of CAD software in the development of molds for thermoplastics injection. 78 p. - End. of Course Work (Technologist) the Faculdade de Tecnologia da Zona Leste, So Paulo, 2012.

Abstract

From the appearance of the first softwares of CAD 3D the industry is improving the development of his products of form to return competitively and with term less of development and quality. Like an important tool for modeling of solids the software CAD presents a set of tools for application and development of molds for thermoplastics. The objective of this monograph is to study the development of a mold in the Solidworks CAD 3D. In the claim of answering the next problem: Is there possibility of a software of modeling 3D to optimize the development of a mold, and in this I question time can be gained in the development and show up defects modeling of the mold? The hypotheses lifted for the development of a mold in the healthy Solidworks: it is possible to gain time in the development of mold, the choice of the mold, how many cavities are required in mould. Which type power input; applying optimization tool; lines welding can be identified, there are possibilities of finding faults during the development of the mold. In order to justify the claims of this study, we explored several books and authors, articles and manufacturers in the area, from product design, analysis of the piece to fill up the mold development in CAD modeling software.

Key words: 1. CAD 3D,

2. Molds of the Thermoplastics. 3. Development the mold.

SUMRIO

INTRODUO. .................................................................................................... 14 2. CONTEXTO HISTRICO. ................................................................................. 16 2.1.1. Sistema CAD (Computer Aided Design). ................................................. 16 2.1.2. A parametrizao no sistema CAD.......................................................... 18 2.1.3. Polmeros. ............................................................................................... 19 2.1.4. Classificao dos Polmeros. .................................................................. 20 2.1.5. O Processo de injeo de Termoplsticos. ............................................. 21 3. MOLDES PARA TERMOPLSTICOS. .............................................................. 24 3.1. TIPOS DE MOLDES.......................................................................................... 30

3.1.1. Modelo de montagem padro de um molde. ........................................... 30 3.1.2. Modelo de montagem em Moldes com duas placas................................ 31 3.1.3. Modelo de montagem em Moldes com Trs placas. ............................... 31 3.1.4. Moldes com cmara quente. ................................................................... 32 3.1.5. Moldes com mltiplas placas ou sanduche (stack molde) ...................... 35 3.2. 3.3. CLASSIFICAO DE MOLDES DE INJEO.......................................................... 37 ASPECTOS A IMPORTANTES EM PROJETOS DE MOLDES. ..................................... 38

3.3.1. Construo e peso do molde. .................................................................. 38 3.3.2. Determinao da mquina injetora. ......................................................... 39 3.3.3. Aos utilizados na confeco de moldes. ................................................ 40 3.3.4. Tipos de tratamentos superficiais em Moldes. ........................................ 41 3.3.5. Temperatura no molde. ........................................................................... 43 3.3.6. Canal de injeo. ..................................................................................... 44 3.3.7. O balanceamento da cavidade. ............................................................... 46 3.3.8. Refrigerao em moldes. ........................................................................ 47 3.3.9. Contrao do material a ser empregado. ................................................ 49 3.4. 4. ANEL DE CENTRAGEM. ................................................................................... 50

PROJETO DE MOLDES A PARTIR DE SOFTWARES. .................................... 52 4.1. TIPOS DE SOFTWARES PARA MODELAGEM. ....................................................... 53

5.

DESENVOLVIMENTO DE MOLDE COM SOFTWARE CAD 3D. ...................... 56

5.1. 5.2. 5.3. 5.4. 5.5. 5.6. 5.7. 5.8.

MODELAGEM DE PEAS USANDO SOFTWARE CAD ............................................ 56 ESCALA E APLICAO DA CONTRAO NO MATERIAL. ........................................ 58 ANLISE DE SUPERFCIE (INCLINAO)............................................................. 58 ANLISE E DEFINIO DA LINHA DE PARTIO. .................................................. 59 SUPERFCIE DE SEPARAO. .......................................................................... 62 DIVISO DO POSTIO EM NCLEO E CAVIDADE DO MOLDE. ................................. 63 DISPOSIO DA ENTRADA DE ALIMENTAO DE MATERIAL. ................................ 64 MONTAGEM NO PORTA MOLDE. ....................................................................... 68

CONSIDERAES FINAIS. ..................................................................................... 75 REFERNCIAS BIBLIOGRFICAS .......................................................................... 76

Lista de Figuras

FIGURA 1 - MQUINA INJETORA ...................................................................................... 23 FIGURA 2- ETAPA DE PREENCHIMENTO DO MATERIAL NO MOLDE ............................ 24 FIGURA 3-MODELO DE UM PORTA MOLDE MONTADO.................................................. 26 FIGURA 4 - OPES NA MONTAGEM DE PORTA MOLDE. ............................................. 27 FIGURA 5- VISTA EM CORTE DAS PLANTAS DE ELEVAO, LATERAL E SUPERIOR. 28 FIGURA 6- ESTRUTURA BSICA DE UM MOLDE............................................................. 30 FIGURA 7 - MOLDES COM DUAS PLACAS ....................................................................... 31 FIGURA 8- MOLDES COM TRS PLACAS ........................................................................ 32 FIGURA 9- MOLDES COM MLTIPLAS PLACAS OU SANDUCHE (STACK MOLDE) ...... 36 FIGURA 10- STACK MOLD ................................................................................................. 37 FIGURA 11- DIAGRAMA TTT(TEMPERATURA TEMPO E TRANSFORMAO) TEMPERA E REVENIMENTO. ...................................................................................................... 42 FIGURA 12 - FORMATO DE UM CANAL DE INJEO ...................................................... 45 FIGURA 13- GEOMETRIA DOS CANAIS DE DISTRIBUIO. ........................................... 46 FIGURA 14- BALANCEAMENTO DE CANAIS DE INJEO .............................................. 46 FIGURA 15- DISTRIBUIO DE PEAS COM BALANCEAMENTO DE CAVIDADES ....... 47 FIGURA 16-SISTEMA DE REFRIGERAO EM MOLDES ................................................ 48 FIGURA 17- REFRIGERAO NA PLACA DO MOLDE ..................................................... 48 FIGURA 18- TIPOS MAIS COMUNS. .................................................................................. 50 FIGURA 19- VISTA EM CORTE DO ANEL DE CENTRAGEM ............................................ 51 FIGURA 20- DESENHO DE MOLDE COM SOFTWARE ..................................................... 52 FIGURA 21- PROJETO CONCLUDO DE UM MOLDE NO SOFTWARE. ........................... 53 FIGURA 22 - MOLDE EM VISTA EXPLODIDA. ................................................................... 55 FIGURA 23- ESBOO DO PRODUTO ................................................................................ 57 FIGURA 24. MODELO SLIDO .......................................................................................... 57 FIGURA 25 - ESCALA E APLICAO DA CONTRAO ................................................... 58 FIGURA 26 - ANLISE DE INCLINAO............................................................................ 59 FIGURA 27- ANLISE DE PRTIO 1 ............................................................................... 60 FIGURA 28 - SUPERFCIE DE FECHAMENTO .................................................................. 61 FIGURA 29- VISTA EM PERSPECTIVA DA PEA COM A LINHA DE PARTIO ATIVA . 61 FIGURA 30- SUPERFCIE DE PARTIO .......................................................................... 62 FIGURA 31- DEFINIO DO MACHO E CAVIDADE. ......................................................... 63 FIGURA 32- ANLISE DE PREENCHIMENTO DA PEA. .................................................. 65

FIGURA 33 - PREENCHIMENTO DAS CAVIDADES. ......................................................... 65 FIGURA 34 - LINHAS DE JUNO DE FLUXO. ................................................................. 66 FIGURA 35 - TIPO DE ENTRADA DE MATERIAL E DISTRIBUIO NAS CAVIDADES.... 67 FIGURA 36- ESCOLHA DA SUPERFCIE DO MOLDE PARA DIMENSIONAMENTO DO GATE. .......................................................................................................................... 67 FIGURA 37 DISTRIBUIO DAS CAVIDADES. .............................................................. 68 FIGURA 38 - MODELO 3D SOLIDO DO PORTA MOLDE. .................................................. 69 FIGURA 39 VISTA DA REA TIL DO PORTA MOLDE. ................................................. 69 FIGURA 40- PLACA CAVIDADE COM SUPERFCIE PROJETADA PARA MONTAGEM DO POSTIO. .................................................................................................................... 70 FIGURA 41- MONTAGEM DO POSTIO(MOLDE) NA PLACA CAVIDADE. ....................... 70 FIGURA 42 - QUALIDADE DO ARREFECIMENTO. ............................................................ 71 FIGURA 43 - SISTEMA DE REFRIGERAO. ................................................................... 71 FIGURA 44- DIMENSIONAMENTO DOS PINOS EXTRATORES. ...................................... 72 FIGURA 45- VISTA DA PEA SENDO EXTRADA DO MOLDE. ........................................ 72 FIGURA 46 - VISTA EM CORTE DA PARTE FIXA DO MOLDE. ......................................... 73 FIGURA 47- VISTA EM PERSPECTIVA COM O ANEL DE CENTRO ................................. 73 FIGURA 48 - VISTA DO MOLDE ABERTO. ........................................................................ 74 FIGURA 49 - VISTA EM PERSPECTIVA DO MOLDE ABERTO.......................................... 74

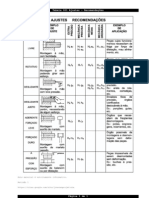

Lista de tabelas

TABELA 1- PRINCIPAIS TERMOPLSTICOS E TERMOFIXOS. ................................................ 21 TABELA 2- LISTA DE PEAS ........................................................................................... 29 TABELA 3- MATERIAIS PARA CONSTRUO DE MOLDES ................................................... 41 TABELA 4- ESCOLHA DE AOS COM BASE NO TRATAMENTO E SUPERFCIE. ........................ 43 TABELA 5- TEMPERATURA NO MOLDE E DO MATERIAL ...................................................... 44 TABELA 6 REFERNCIA DO DIMETRO INICIAL DO CANAL DE INJEO PARA

TERMOPLSTICOS ................................................................................................. 45

TABELA 7-CONTRAO EM MATERIAIS PLSTICOS ........................................................... 49

LISTA DE QUADROS

QUADRO 1 - CICLO DE INJEO ..................................................................................... 22 QUADRO 2- TIPOS DE SISTEMAS DE CMARA QUENTE. .................................................... 34 QUADRO 3- PARTES DE UM MOLDE COM CMARA QUENTE .............................................. 35 QUADRO 4- CLASSIFICAO DE MOLDES ....................................................................... 38 QUADRO 5 ETAPAS DE SEPARAO DO NCLEO E CAVIDADE: ........................................ 64

Lista de Siglas

CAD - Computer Aided Design (Desenho Auxiliado por Computador) CAM - Computer Aided Manufaturaction (Manufatura Auxiliada por Computador) CAE - Computer Aided Engineer (Engenharia Auxiliada por Computador) DWG - Design Web Format DXF - Drawing Exchange Format ABS - Acrilonitrila Butadieno Estireno PC - Policarbonato 2D - Imagem em duas dimenses ou imagem bidimensional 3D - - Imagem em trs dimenses ou imagem tridimensional

14

1.

Introduo.

O tema deste a Utilizao de software CAD no desenvolvimento de moldes para injeo de Termoplsticos. Atualmente as empresas de produtos moldados procuram a cada dia inovar tanto no aspecto visual quanto produtivo, para este feito as novas tecnologias so empregadas como os softwares de modelagem 3D(tridimensional) como uma ferramenta de trabalho possibilitando a identificao de falhas no processo e no desenvolvimento do produto de forma a reduzir tempo na confeco de um molde. Neste mercado competitivo os softwares de modelagem tridimensional como o Solidworks vm se destacando dentro das indstrias por ser uma ferramenta interativa e precisa por trabalhar com modelamento solido e de analises de superfcies. Como uma ferramenta importante para modelagem de slidos o software CAD apresenta um conjunto de ferramentas para aplicao e desenvolvimento de moldes para termoplsticos. O objetivo desta monografia estudar o desenvolvimento de um molde no Solidworks CAD 3D. A pesquisa prope responder o seguinte problema: H possibilidade de um software de modelagem 3D otimizar o desenvolvimento de um molde, e neste contesto pode se ganhar tempo no desenvolvimento e evidenciar defeitos modelagem do molde? As hipteses levantadas para o desenvolvimento de um molde no Solidwoks so: possvel ganhar tempo no desenvolvimento do molde. A escolha do porta molde. Quantas cavidades so necessrias no molde. Qual tipo de entrada de alimentao.

15

Aplicao de ferramenta de otimizao. As linhas de soldadura podem ser identificadas.

H possibilidades de encontrar falhas no decorrer do desenvolvimento do molde. Alvejando melhorar as informaes sobre a Utilizao do software Solidworks CAD 3D no desenvolvimento de moldes para injeo de termoplstico se fez necessrio realizao desta monografia para identificar as possveis falhas no decorrer do desenvolvimento do molde com aplicao deste software, e se a integrao com outro programa pode auxiliar no projeto do molde. Neste trabalho foi utilizado o Solidworks 3D CAD como design e modelagem suas ferramentas de moldagem e o Moldflow Simulation para analise da injeo da pea. A fim de justificar a afirmaes deste trabalho, foram explorados diversos livros e autores, artigos e fabricantes da rea, desde o design do produto, anlise de preenchimento da pea a at o desenvolvimento do molde no software de modelagem CAD. No segundo captulo ser feito um breve histrico do surgimento do software de desenho CAD e materiais polimricos. No terceiro capitulo ser abordado o moldes e sua classificao e seus tipos. No quarto capitulo uma abordagem com a aplicao dos softwares de modelagem e no quinto capitulo um estudo do desenvolvimento de um molde com o software Solidworks 3D CAD.

16

2.

Contexto Histrico.

2.1.1. Sistema CAD (Computer Aided Design).

Ao longo dos anos os softwares para desenho tcnico vm abrangendo meios tcnicos capazes de oferecerem eficcia, preciso e economia para as empresas, lhes possibilitando menor tempo e maior qualidade no produto final. Com o surgimento destes sistemas capazes de criar formas geomtricas bidimensionais e tridimensionais, possibilitou neste contexto na dcada de 1960 o Sistema CAD 2D, que se entende por uma expresso comercial para um conjunto de programas de computao grfica classificado segundo um modo ou lgica de utilizao, e ainda a uma determinada aplicao idealizando um grande avano na forma de projetar produtos. Os sistemas CAD teve como base a representao por projees ortogonais mltiplas com varias vistas possibilitando uma boa representao do desenho, e atravs de reas como numa plantas era possvel fazer um oramento de um produto, tubulaes, elementos construtivos ou equipamentos (SILVA, RIBEIRO, DIAS, 2006). A evoluo do sistema CAD (do ingls Computer Aided Design), ou seja, desenho assistido por computador veio se consolidando na dcada de 80 na medida em que as exigncias aumentavam as empresas veriam a necessidade de abranger todas as fases do projeto quer seja, na construo civil, eletrnica, mecnica e arquitetura (SILVA, RIBEIRO, DIAS, 2006).

H vinte anos, comeava a ser comentada no Brasil a chegada de alguns softwares revolucionrios. Usados com alguma regularidade no exterior, eram voltados para projetar o design de peas plsticas (os chamados de CAD), para programar as mquinas de usinagem empregadas na fabricao de peas dos moldes (CAM) e simular a operao de injeo das peas (CAE). No se tinha ideia do prazo necessrio para a nova tecnologia se tornar realidade por aqui, tudo parecia muito futurista. O cenrio atrapalhava as previses no mercado nacional. Na poca, as leis protegiam a indstria brasileira

17

de informtica, dificultavam muito a chegada de novidades tecnolgicas desenvolvidas no exterior. (SANTANNA, 2008, s/p.).

Afirma (KATORI, 2010) desde 1982 a Autodesk com o seu inovador software de desenho AutoCAD tornou- se lder absoluto no mercado com seu software de CAD (desenho auxiliado por Computador), trabalhando a plataforma 2D (duas dimenses) e modelos em 3D (tridimensionais) onde se destacou no mercado pela praticidade em desenvolvimento de projetos no mbito da indstria e consolidou-se e por ser pioneiro nesta rea. Os softwares CAD se comunicam atravs de formatos digitais onde cada tipo de software tem a sua extenso onde a Autodesk se consolidou com os formatos DXF (Drawing Exchange Format) e DWG (Design Web Format) desde a primeira a ultima verso.

No passado os sistemas CAD existente no mercado eram raros e caros exigiam equipamentos de grande porte que eram operados por especialista, s vezes, analista de sistemas sem formao em desenho e projeto, mas que sabiam lidar com a mquina. O surgimento e a popularizao de plataformas mais amigveis e mais baratas como a IBM PC/Intel, Apple Macintosh e dos sistemas CAD mais acessveis, tais com AutoCAD, Microestation, MiniCad, tornaram o computador uma ferramenta de desenho necessria no escritrio de projeto (MELUL, MACHADO, 2005, p.8).

Para as grandes indstrias que estavam ha muitos anos trabalhando com softwares 2D investiram em conhecimento e preparao de seus projetistas, a mudana de hbitos tornou este processo lento, com a percepo e melhor identificao de como seria o produto aps a modelagem viu-se a que a mudana para o 3D seria

promissor pois daria uma nova concepo no detalhamento do produto.

A modelagem slida facilidade recente. Antigamente, para se trabalhar com slidos, tnhamos que gastar muito dinheiro para pagar a combinao hardware e softwares capazes de gerar todos os clculos matemticos e proporcionar todas as informaes sobre o modelo. (JUSTI, JUSTI, 2005 p.5)

Um modelo 3D forneceria muito mais detalhes para os projetistas e engenheiros podendo se comunicar e enviar informaes sobre produtos e visualizar peas e montagens complexas com mais clareza. Como os dados do modelo 3D podem ser transferidos para ferramentas de anlise e validao, e usados para CAM (Computer Aided Manufaturaction) tambm, ele aumentava a preciso dos resultados e pou-

18

pava tempo eliminando a necessidade de recriar dados. Estes requisitos eram importantes, mas os hardwares eram muito caros na poca e ate dificultavam a forma de projetar.

2.1.2. A parametrizao no sistema CAD.

Nas ultimas dcadas fabricantes de softwares comearam a implementao de sistemas de linguagem para programao visual onde se tornava possvel a construo de peas a partir de uma base distinta, camada por camada podendo ser editada cada medida. Em meados dos anos 1985 o Dr. Samuel P.Gaisberg conseguiu implementar suas ideias em modelos de peas e montagens com a aplicao da parametrizao (aplicar parmetros variveis a cada medida ou ponto, definindo valores mximos e mnimos em dimenses) em desenho automatizado, os softwares eram capazes de executar desenhos em plataforma 2D e 3D, mas eram limitados ao ponto que para construir grandes montagens perderiam horas de trabalho. Ao passar dos anos com a implementao de aplicativos que surgiram nesta poca como o Visual basic, C++, Autolisp, passaram a ser implementado como uma lgica de programao baseado em cdigos, podendo ser vinculados a planilhas eletrnicas, banco de dados e programas. Os valores que aparecem nas medidas (cotas do desenho) se transformam em restries e adicionado como parmetros, que ao ser alterado no desenho ele automaticamente ajusta o desenho nas medidas. Conforme (SILVA, RIBEIRO, DIAS, 2006) a parametrizao do sistema CAD proporcionou ao usurio um melhor gerenciamento das geometrias e melhor detalhamento dos modelos, com este recurso foi possvel reduzir o custo com engenheiros no projeto, pois possvel criar relaes de geomtricas variveis, podendo gerar modelos 2D e 3D de forma simultnea obter melhor imagem em qualquer plano a fim de que possa ser gil no seu entendimento.

19

Afirma (JUSTI, 2007) possibilidade de alterao da geometria do produto de forma que ao clicar no objeto ele pode ser modificado numa estrutura de montagem de forma interativa, sendo baseado em um banco de dados par este componente que poder ser alterado por formulrios e planilhas. O uso da linguagem de programao possibilita maior interatividade com o objeto onde ele mantm valores associados diretamente com as dimenses possibilitando a introduo de variveis podendo ser alteradas de forma flexvel. Hoje em dia esta aplicao de grande importncia para a Engenharia Auxiliada por Computador (CAE), fez com que o software parametrizado se tornasse flexvel e fazendo com que adquira melhor qualidade na analise e nos resultados em simulaes (JUSTI, 2007).

2.1.3. Polmeros.

H muitos anos os materiais polimricos vm adquirindo de forma crescente espao no mercado substituindo os materiais como: ao, lato madeira, bronze, alumnio e zamak entre outros, na produo de peas nos setores da indstria como: componentes eletrnicos, autopeas utenslios domsticos entre outros, materiais que so capazes de adquirir forma facilmente quando processados de forma correta e com equipamento adequado.

A palavra polmero origina-se do grego poli (muitos) e mero (unidade de repetio). Assim, um polmero uma macromolcula composta por muitas (dezenas de milhares) de unidades de repetio denominadas meros, ligadas por ligao covalente. A matria prima para a produo de um polmero o monmero, isto , uma molcula com uma (mono) unidade de repetio. Dependendo do tipo do monmero (estrutura qumica), do nmero mdio de meros por cadeia e do tipo de ligao covalente, poderemos dividir os polmeros em trs grandes classes: Plsticos, Borrachas e Fibras. (CANEVAROLO Jr., 2006, p.21)

20

2.1.4. Classificao dos Polmeros.

De acordo com (MANRICH, 2005) os polmeros podem ser classificados de diferentes maneiras conforme o ponto de vista, dentre as mais comuns podemos destacar: estrutura qumica, mtodo de preparao, quanto ao comportamento mecnico e desempenho mecnico. Estes fatores so fundamentais para a escolha do polmero correto para aplicao em um produto, ainda afirma (MANRICH, 2005) que a classificao tambm pode ser feita levando em considerao as suas caractersticas tecnolgicas na qual os polmeros podem ser: Termoplsticos: polmeros que podem ser processados mais de uma vez, sendo duro e rgido a temperatura ambiente quando aplicado temperatura fundese e torna se viscoso, podem ser fundidos e solidificados por inmeras vezes.

Termofixos ou termorrgidos: estes polmeros so processados apenas uma vez (por terem ligaes cruzadas), aps a sua cura (solidificao do produto) no poder ser dissolvido ou fundido novamente esse for haver degradao de sua estrutura.

Elastmeros: Polmero que a temperatura ambiente pode ser distendida pelo menos duas vezes seu comprimento normal.

21 Tabela 1- Principais termoplsticos e termofixos.

NOME GENRICO ACETATO DE CELULOSE ACETATO-BUTIRATO DE CELULOSE POLIAMIDA TERMOPLSTICOS CLORETO DE POLIVINILA FLEXVEL CLORETO DE POLIVINILA RGIDO POLIMETILMETACRILATO POLIESTIRENO ACRILONITRILA - BUTADIENO ESTIRENO ACRILONITRILA - ESTIRENO POLIETILENO DE BAIXA DENSIDADE POLIETILENO DE ALTA DENSIDADE POLIPROPILENO POLICARBONATO POLIOXIDOMETILENO (ACETAL) TERMOFIXOS FENOL FORMALDEIDO (BAQUELITE) UREIA - FORMALDEIDO (URIA) MELAMINA FORMALDEIDO (MELAMINA) POLIESTER (COM FIBRA DE VIDRO)

ABREVIATURA CA CAB PA PVC PVC PMMA OS ABS SAN PEBD PEAD PP PC POM P.F UF MF UP

FONTE: adaptado (HARADA, 2004, p.21).

2.1.5. O Processo de injeo de Termoplsticos.

Por volta dos do sculo XIX os irmos Hyatt patentearam a primeira mquina injetora para produzir um material celulsico que havia sido inventado anos antes. Durante a segunda guerra (1940) a indstria de moldagem por ganhou reconhecimento por ter procura de um produto barato naquela poca (BRYCE, 1996). O processo de injeo vem a cada dia melhorando e inovando com mquinas e equipamentos, em busca de obter uma condio de moldagem cada vez mais precisa e econmica.

22

Na moldagem por injeo, um polmero em forma de grnulos aquecido, fundido (terminologicamente o forma mais correta seria estado fluido ou pastoso) e forado sob presso para dentro de um molde, por meio de um pisto; ainda dentro do molde, a pea moldado resfriada abaixo da temperatura de amolecimento do termoplstico; o molde ento aberto e a pea moldada extrada. (SENAI, 2001, p.15)

A injeo de termoplsticos e um processo intermitente, de forma descontinuada onde uma maquina injetora (vide fig.1) trabalha atravs de ciclos na produo de peas, ou seja, quando termina um ciclo (quadro. 1) outro se inicia.

A injetora: ela composta por: a) um sistema capaz de homogeneizar e injetar o polmero fundido: rosca recproca acionada por sistemas mecnicos, eltricos, pneumticos elou hidrulicos; canho, que contm em seu interior a rosca recproca; mantas eltricas capazes de aquecer o canho e, por conseguinte, transmitir calor ao polmero; b) molde: capaz de dar a forma massa polimrica, sendo essa injetada no interior do molde sob alta presso e com velocidade controlada; o mesmo molde capaz de gerar o resfriamento do produto de forma adequada atravs de fluidos que circulam no seu interior e, finalmente, este possui um mecanismo capaz de executar a ejeo da pea acabada ao se abrir. (MANRICH, 2005, p.277)

Quadro 1 - Ciclo de injeo

Fonte: (CEFET-RS, 2008, p.5)

23 Figura 1 - Mquina injetora

FONTE: (ROMI, s/d, s/p.)

24

3.

Moldes para termoplsticos.

O molde para termoplstico e uma ferramenta utilizada na mquina injetora que dar a forma do produto com dimenses precisas e criteriosas, normalmente usado para da forma a superfcie da pea. Este tipo de ferramenta desenvolvido com base na norma DIN 16750 montado em uma estrutura com aos em liga preparados para trabalhar a quente e a frio.

O molde de injeo uma unidade completa com condies de produzir peas moldadas. Suas cavidades possuem as formas e as dimenses da pea desejada. O molde adaptado ao final da mquina de injeo e recebe, em sua cavidade, o material plstico fundido, introduzido por meio de presso. (HARADA, 2004 p.93).

Figura 2- Etapa de preenchimento do material no molde

FONTE: (DEMET/UFMG s/d, s/p).

Conforme (MANRICH, 2005) o molde tem que desempenhar funes importantes como: troca de calor, resistncia ao impacto e cisalhamento e etc. O molde uma unidade importante para o processo de moldagem, por isso necessita obedecer a

25

especificaes e requisitos, para seu desempenho onde uma ou mais cavidades (quantidade de peas) que so propriamente dito a pea moldada: Permitir o enchimento das cavidades com o material homogeneizado (fundido). Facilitar o resfriamento do material dentro das cavidades. Extrao da pea injetada. Manter as formas dimensionais do produto a cada ciclo de injeo.

Neste capitulo tambm abordaremos os tipos de moldes e suas aplicaes com diversificadas e complexas geometrias as peas apresentam caractersticas que influem diretamente na estrutura de montagem do molde como: Molde de 2 placas. Moldes de 3 placas. Moldes com mltiplas placas ou sanduche (stack molde). Moldes com cmara quente. Moldes com partes mveis.

Para (HARADA, 2004) molde constitudo por partes ou placas que seguem uma montagem e atravs desta forma-se uma base, onde estabelece uma forma possvel de ser configurada conforme os detalhes do desenho possibilitando a escolha para a quantidade de cavidades. Os fabricantes de moldes criam bibliotecas de moldes a partir de uma base com referncia central, gerando uma serie e sub srie onde seus componentes que iro seguir uma tabela, sero padronizados de acordo com a sua altura e montagem (molde totalmente guiado por colunas, e ou parcialmente guiado), sendo o sistema de coluna do molde montado a partir da placa base inferior at a placa base superior, proporcionando uma viso ampla da configurao desejada de forma que o

26

modelo possa ser acessado diretamente no site do fabricante por um projetista para melhor configurao. Conforme (SANTANNA, 2009) porta moldes padronizados so importantes hoje em dia nas indstrias de transformao brasileira por facilitarem a configurao prdeterminada para o produto ficando visvel a escolha para o desenvolvimento do postio (molde) e tambm possibilitam melhores trocas (set-up) por terem geometrias compatveis com as diversas mquinas injetoras, possibilitando melhor organizao, e fcil manuteno e troca de componentes como: pinos extratores, colunas e buchas guias, buchas de injeo e parafusos. O molde tambm pode ser confeccionado na prpria empresa em que ira injetar a pea ou pode comprar porta moldes padronizados conforme a figura (fig.3) de alguns fabricantes como: Polimold, Tecnoservice, DME, Hasco, Miranda, entre outras empresas que desenvolvem e confeccionam produtos neste segmento de mercado.

Figura 3-Modelo de um porta molde montado

FONTE: A (POLIMOLD, s/d, s/p).

27 Figura 4 - Opes na montagem de porta molde.

FONTE: A (POLIMOLD, s/d, p.3).

Para (POLIMOLD s/d.) a e escolha do porta molde e feita de aodo com a escolha do sistema de colunas que guiam(peas que fazem alinhamento das placas na montagem da estrutura dom molde), as placas do molde conforme a figura (4),onde a escolha feita de acordo com; A: Guia nas placas cavidades P1(placa cavidade superior) e P2(placa cavidade inferior). B: Guia parcial do molde com alinhamento preciso entre as placas cavidades P1 e P2 e nas placas Superior e Suporte. C: Guia completo com alinhamento preciso e seguro em todas as placas do Polimold. Conforme (CRUZ, 2002) aps a definio da quantidade de cavidades e a dimenso do desenho da pea, tambm e de suma importncia no projeto, s vistas de planta, elevao e lateral devem estar representadas em cortes conforme a figura (5) para que se detalhem os componentes de forma compreensvel e sem poluir o desenho com excessos de cotas.

28 Figura 5- Vista em corte das plantas de elevao, lateral e superior.

FONTE: (CRUZ, 2002, p.17)

29 Tabela 2- lista de Peas

FONTE: (CRUZ, 2002, p.17)

30

3.1. Tipos de moldes.

3.1.1. Modelo de montagem padro de um molde.

Figura 6- Estrutura bsica de um molde

FONTE: adaptado (SENAI, 2001, p. 84)

Nomenclatura dos Componentes: 1 - Anel de centragem 2 - Bucha de injeo 3 - Placa de fixao superior 4 - Bucha guia 5 - Placa de montagem de postios superiores 6 - Coluna guia 7 - Placa de montagem de postios inferior 8 - Placa-suporte 10 -Pino de retorno 9- Parafuso 11 - Espaador 12 - Placa de Fixao inferior 13 - Placa impulsora 14 - Placa porta Pinos extratores 15 -Encosto padro 16 -Bucha guia

Parte Fixa do molde

Parte Mvel do molde

31

3.1.2. Modelo de montagem em Moldes com duas placas.

Figura 7 - Moldes com duas placas

FONTE: (SENAI, 2001, p.33)

A montagem com duas placas (fig.7) possibilita o custo menor para produo e confeco da ferramenta, em contra partida para produes em longas escalas e volumes maiores de peas, este tipo de molde pode se tornar uma ferramenta limitada causando a perda de matria-prima, em muitos projetos s peas tm canais de distribuio e estes so direcionados para reciclagem de matria prima.

3.1.3. Modelo de montagem em Moldes com Trs placas.

Com o molde de trs placas (fig. 8) o custo da ferramenta fica maior em relao ao sistema de cavidades, pois uma das placas de cavidade e a outra se torna mvel e desliza sobre as colunas guias como se estivesse flutuasse, este sistema permite uma melhor produo apesar de que a ferramenta ter um custo maior a de 2 placas. Neste tipo de ferramenta o projetista tem a disposio da placa flutuante para a cavidade de forma que o produto saia sem marca do canal de distribuio facilitando

32

a extrao do molde e evitando possveis trabalhos de rebarbao nos pontos de alimentao de material, melhorando o aspecto visual evitando marcas de corte no produto moldado.

Figura 8- Moldes com Trs placas

Parte Movl

Placa Flutuante

Parte Fixa

FONTE: adaptado (SENAI, 2001, p.35)

Conforme (SENAI, 2001) o molde de trs placas possibilita alimentao central e direta nas mltiplas cavidades atravs de entradas capilares ou multipontos diretamente na pea, dando melhor preenchimento das cavidades.

3.1.4. Moldes com cmara quente.

Os moldes com cmara quente possibilitam a fabricao de peas sem perdas de matria-prima, resultando em economia para a indstria de transformao, por no terem canais de distribuio de material a injeo e direta na cavidade do molde, ou seja, alimentando diretamente com o material plstico proporcionando um melhor

33

acabamento na superfcie da pea, e deixando um pequeno ponto do gate. Os sistemas de cmara quente geralmente usam temperaturas elevadas para manter o material fundido preparando-o para o prximo ciclo. (SENAI, 2001).

Os canais ou galhos produzidos durante o processo de injeo convencional podem representar, muitas vezes, mais de 15% do peso total de material utilizado por ciclo. Se estes forem congelados, representa, no mnimo, 15% de rejeito do processo, mais o rejeito de quando o sistema estiver desregulado, onde todo o conjunto deve ser desprezado. Moldes com canais quentes evitam esse desperdcio. Mas no so apenas por esse motivo que se desenvolveu moldes com canais quentes ou bicos quentes. (MANRICH, 2005, p.365)

Tipos mais comuns: Bucha Quente Bico Quente Cmara Quente Cmara Quente com Torpedo Cmara Quente com Bico Valvulado

Conforme (POLIMOLD, s/d, s/p) a cmara quente um sistema eficiente que oferece vantagens por diminuir o desperdcio de matria prima e reduo de ciclo por no ter canal de injeo. O sistema de cmara quente considerado como uma extenso do bico de injeo evitando o resfriamento do canal de injeo, podendo manter o material plstico aquecido dentro do sistema no molde na mesma temperatura do cilindro.

34 Quadro 2- Tipos de sistemas de cmara quente.

A- Vista em corte do molde com bucha quente

Sistema que elimina canal de injeo sendo alimentado diretamente na pea ou canal de distribuio. Composto por bucha e resistncia para o aquecimento. B- Sistemas com manifolds

C- Sistemas valvulados

Pode ser feita alimentao direta na pea sem desperdcio de matria prima com canais de distribuio, mantm a massa plstica homognea entre um ciclo e o outro.

Sistema que utiliza vlvulas possibilitando melhor preenchimento da pea com a massa plstica homognea menor taxa de cisalhamento.

FONTE: B (POLIMOLD, s/d, s/p.)

35 Quadro 3-Partes de um molde com cmara quente

FONTE: (SENAI, 2001, p.51)

3.1.5. Moldes com mltiplas placas ou sanduche (stack molde)

Conforme (MANRICH, 2005) os moldes com muitas placas (stack molde) possibilitam o dobro de produo de peas com a mesma rea do molde podendo aperfeioar o uso de uma maquina injetora, lhe conferindo maior peso no molde usando maior rea de abertura para extrao das peas. Esta tecnologia adotada

36

para os moldes possibilitou para a indstria uma alta produtividade onde uma mquina pode produzir milhares de peas em um dia ou turno de trabalho. Dividido em 3 partes: Placa fixa Placa intermediria (podendo ser mais de uma placa) Placa mvel

Figura 9- Moldes com mltiplas placas ou sanduche (stack molde)

FONTE: (SANTANNA, 2008, s/p.)

Em moldes de pisos (placas mltiplas), praticamente dois ou mais moldes em srie so montados no sentido do fechamento, sem que seja necessrio o dobro de fora de fechamento do equipamento. A condio prvia para este tipo de molde uma elevada quantidade de peas relativamente fceis, como, por exemplo, peas de forma plana ou tampas. Como vantagem essencial, importante mencionar os baixos custos de produo. Os moldes de placas mltiplas hoje so equipados, sem exceo, com sistemas de canal quente com extremas exigncias, principalmente no que se refere ao equilbrio trmico. (SENAI, 2001, p.54)

37

Dentre os variados tipos e modelos os moldes de pisos tambm seguem a configurao com quantidades de placas cavidades, ou seja, como o molde normal onde temos moldes com 2 placas (cavidade superior e inferior), j no stack molde tem as quantidades de faces como so apresentados nas figuras 9 e 10.

Figura 10- STACK MOLD

FONTE: (MCPLAST s/d, s/p.)

3.2. Classificao de moldes de injeo.

Conforme (HARADA, 2004) os moldes classificam-se de acordo com dois fatores importantes que o sistema de alimentao e o sistema de extrao, que sofre diretamente influencia da forma do produto, e com base no material termoplstico a ser injetado e de acordo com a capacidade da mquina injetora para que possa moldar o produto.

38 Quadro 4- Classificao de moldes

FONTE: (HARADA, 2004, p. 144)

3.3. Aspectos a importantes em projetos de moldes.

3.3.1. Construo e peso do molde.

Para (HARADA, 2004) um dos aspectos principais para construo de um molde, so o peso do molde e o desenho da pea, na qual se dar o ponto de partida, e para a disposio do ponto de injeo e a diviso das cavidades posteriormente os pontos de extrao da pea. As dimenses necessrias e os demais componentes dos moldes sero analisados ao longo do desenvolvimento do molde possibilitando

39

a integrao de acessrios que iro melhorar o desempenho do produto diretamente na produo. O projeto bsico do molde depende muito tambm da capacidade da mquina injetora que dever ser suficiente para injetar o material plstico, dentro do molde; e com base no desenho da pea a rea dos pinos extratores devera ter o dobro da dimenso da pea, onde estas dimenses das placas no possam limitar o numero de cavidades ou at mesmo a mquina que ira usar este molde. De acordo com o projeto da ferramenta o tipo de ao a ser usado ser usado de acordo com os seus componentes, na qual a exigncia causada pelo esforo repetitivo ou no caso de da escolha do material a ser injetado (materiais com cargas minerais, reforos de fibras, etc.).

3.3.2. Determinao da mquina injetora.

A determinao da mquina injetora tambm entra como um fator importante, por se tratar de um projeto de um novo produto, a mquina a pea fundamental para que possa injetar a pea sem usar recursos adicionais. Atualmente as empresas procuram fabricar seus moldes com base na maquina que ela tem a sua disposio, e conforme o projeto do produto a empresa precisara de uma mquina com maior capacidade de injeo e de fora de fechamento no qual so itens que lhes confere preciso na injeo das peas aps a fabricao do molde. Para (HARADA, 2006) importante que o cliente que tem a mquina injetora correta e saiba a quantidade de cavidades no molde e quantas podem ser injetadas, com base nos dados de nmeros de cavidades o projetista poder calcular as dimenses da ferramenta e a capacidade da mquina adequada e com capacidade suficiente para o molde que ser projetado.

40

3.3.3. Aos utilizados na confeco de moldes.

Os aos para moldes so de suma importncia para construo de um molde, a escolha correta para a construo da estrutura segue de acordo com a tabela (3), onde a especificao do projeto da ferramenta se ela trabalhara a quente o a frio, e se os postios recebero tratamento como: tempera revenimento, cromo, cementao. Os aos utilizados na fabricao de moldes devem ser resistentes s tenses e fceis de usinar. (HARADA, 2004, p.198). Conforme (SENAI, 2001) a escolha do ao a ser utilizada tambm influenciada pelo tipo de servio que a ferramenta executara, ao passo que a resina empregada possa ter algum composto abrasivo ou ate mesmo gerar um atrito maior nas cavidades, exigindo melhor desempenho da ferramenta. Ainda afirma (SENAI, 2001) que poder haver tratamento para:

aumento da dureza superficial; aumento da presso superficial permitida; aumento da resistncia ao desgaste; melhoria do comportamento de deslizamento; melhoria da resistncia corroso; mais brilho superficial; maior facilidade do fluxo da resina.

41 Tabela 3- Materiais para construo de moldes Elementos Placa base superior Placa base inferior Porta matriz Porta macho Placa suporte Espaadores Placa extratora Porta extratores Anel de centragem Bucha injetora Bucha gua Coluna de guia Bucha do poo frio Suporte pilar Pino tope Pino de retorno Pino extrator Bucha extratora Lmina extratora Macho Material Villares Tratamento HRC

ABNT 1045

ABNT 1020 ABNT 01 ABNT 8620 ABNT 8620 ABNT 01 ABNT 1020 ABNT 1020 ABNT H-13 ABNT H-13 ABNT H-13 ABNT H-13 ABNT H-13 ABNT P-20 Ao Inox

VND VB-20 VB-20 VND VND ABNT H-13 ABNT H-13 ABNT H-13 ABNT H-13 H-13 P-20

Temperado Cem. Temp. Cem. Temp. Temperado Temperado Nitretado Nitretado Nitretado Nitretado Temperado Nitret./Benef. Materiais clorados

50/55 60/65 60/65 50/55 50/55 50/55 50/55 50/55 50/55 50/55 50

Cavidade Postio Gaveta Postio delgado Suporte para gaveta

ABNT 5160 ABNT 01

VR-60 VND

Temperado Temperado

50/55 50/55

FONTE: (SENAI, 2001, p.109)

3.3.4. Tipos de tratamentos superficiais em Moldes.

Conforme (SENAI, 2001) so empregados os tratamentos trmicos nos aos para melhorar a dureza da sua superfcie e resistncia como: Tempera: a tempera consiste em um aquecimento do material empregado acima da sua zona critica, sendo resfriada rapidamente em gua ou leo aumentando a

dureza resistncia trao e ao desgaste em contra partida tona quebradia por diminuir a resistncia ao impacto. Revenimento: tratamento empregado aps a tempera para reduzir a fragilidade do ao, consiste em aquecer o ao at a zona critica e resfriar adequadamente.

42 Figura 11- Diagrama TTT (Temperatura Tempo e Transformao) Tempera e revenimento.

FONTE: (MSPC, s/d., s/p.)

No grfico acima demonstrado atravs da linha verde, onde na tempera o material levado a uma temperatura acima de 700C e logo aps sendo resfriado a uma temperatura que varia entre 220C a 325C dependendo da dureza desejada. Nitretao: a nitretao causa uma modificao qumica na superfcie do molde melhorando a resistncia ao desgaste e fadiga reduzindo a resistncia mecnica do ncleo, dando boa estabilidade dimensional. Cementao: aplicado em aos de baixo teor de carbono, aumentando a dureza da superfcie com o recebimento de camada de carbono na sua superfcie. Cromado duro: geralmente utilizado para reduzir engripamentos e para aumentar a proteo contra a corroso (cromado de mltiplas camadas), tambm se aplica para a reparao de superfcies desgastadas.

Niquelado duro: neste tratamento so aplicadas camadas de niquelado duro para melhorar a rugosidade da superficie deixando as mais lisas e evitar a corroso.

Recobrimento com metal duro: aplicado recobrimento com nitratos de titnio e outros metais duros para obter elevada resistncia ao desgaste da superfcie.

43 Tabela 4- Escolha de aos com base no tratamento e superfcie.

FONTE: (CEFET-RS, 2008, p.28)

3.3.5. Temperatura no molde.

A temperatura no molde fator de extrema importncia afirma (HARADA, 2004) para o desenvolvimento de um molde, com base na resina termoplstica possvel conferir a temperatura ideal na troca de calor com o molde e sim obter melhor desempenho e lhe conferir melhor brilho na superfcie da pea. A incidncia de fatos que iro modificar a dimenso da pea como a contrao tambm ocorrer aps o resfriamento do produto moldado em temperatura ambiente, para que isto no ocorra suma importncia o aumento ou a diminuio das dimenses do molde com base no coeficiente de contrao do material a ser moldado.

44 Tabela 5- temperatura no molde e do material

FONTE: A (MOLDES DE INJEO, s/d, s/p.).

3.3.6. Canal de injeo.

O canal de injeo um componente que liga o bico de injeo da maquina injetora diretamente ao molde, com um ngulo de 2 a 5 de abertura que facilita a extrao da pea na abertura do molde. Canal de injeo dimensionado (vide tabela 5) de acordo com o material plstico que ser injetado no molde com sistema de canal frio,

45 Tabela 6 Referncia do dimetro inicial do canal de injeo para termoplsticos

Material

Dimetro tpico do canal de alimentao-(em mm) 4,8 - 9,5 1,6 - 9,5 4,8 - 9,5 3 - 9,5 1,6 - 9,5 4,8 - 9,5 6,3 - 9,5 4,8 - 9,5

Polipropileno Polietileno ABS, SAN Poliestireno Poliamida PVC Rgido Polioxifenileno Policarbonato

FONTE: HARADA, 2004, p.147

Figura 12 - formato de um canal de injeo

Dimetro inicial do canal de alimentao conforme material a ser empregado

Extenso para distribuio nas cavidades

FONTE; adaptado de (CRUZ, 2002, p.88)

46 Figura 13- Geometria dos canais de distribuio.

FONTE: (SENAI, 2001, p.109).

3.3.7. O balanceamento da cavidade.

Conforme (HARADA, 2004) o balanceamento da cavidade tambm levado em considerao, de forma que as disposies das peas no interfiram no fluxo do material a ser injetado e no possam enfraquecer as placas geralmente so distribudos em nmeros que possam formar pares. Neste caso importante dimensionar o ponto de injeo, na qual, de estar centralizado no centro do molde de forma a distribuir o material uniformemente nas cavidades com temperatura, presso e viscosidade assegurando um melhor preenchimento.

Figura 14- Balanceamento de Canais de Injeo

FONTE: (HARADA, 2004, p.131)

A distribuio das cavidades no projeto do molde um fator importante para indstria de transformao porque possibilita uma distribuio do material pastoso por entre os canais de distribuio e alimentao de uma forma que o material possa

47

fluir ainda no estado pastoso evitando que uma ou outra cavidade fique mais pesada que a outra.

Figura 15- Distribuio de peas com balanceamento de cavidades

FONTE: (HARADA, 2004, p.131)

3.3.8. Refrigerao em moldes.

Durante a etapa de projeto de um molde para injeo de termoplsticos desejvel que se obtenha recomendaes visando assegurar uma troca de calor eficiente, garantindo assim um resfriamento uniforme na pea (SALMORIA, et al, 2008). No processo de moldagem as ferramentas exigem refrigerao adequada, para que o produto no tenha problema com o dimensional (perda das dimenses) e possa dar a forma ao produto com o material que ser injetado dentro molde. O resfriamento ir fazer com que o material plstico troque calor com a ferramenta este obter a forma do desenho do molde, aps esta etapa o sistema de extrao (constitudo por pinos extratores e placa extratora) desprenda a pea do molde. Afirma (CRUZ, 2002) que a refrigerao do molde um fator importante para se obter peas de boa qualidade, a refrigerao do molde feita atravs de furos canais fazendo com que o lquido para refrigerar circule no interior do molde para ser resfriado sem deformar a pea ou mudar as dimenses na qual foram especificadas. Este material estar entrando no molde no estado pastoso e aquecido

48

no qual o material quando passar entre as paredes do molde automaticamente ele ira trocar calor, sendo iniciado o resfriamento da pea.

Figura 16-Sistema de refrigerao em moldes

FONTE: (SOCIESC, 2004, p.49)

Figura 17- Refrigerao na placa do molde

FONTE: (CRUZ, 2002, p.45)

49

3.3.9. Contrao do material a ser empregado.

Afirma (HARADA, 2006) que a contrao do material plstico um fator fundamental no projeto, devido a fatores de como elevadas temperatura e resfriamentos rpidos os materiais tendem a encolher aps a sua extrao, principalmente peas com paredes finas, este fator tambm incidente nas poliolefinas (PP, PE, PEAD) que so empregadas na maioria dos utenslios domsticos e diversos outros produtos. Na tabela abaixo demonstrada a contrao dos principais materiais de uso comercial e de referencia para os diversos segmentos.

Tabela 7-Contrao em materiais plsticos

FONTE: (MOLDES DE INJEO, s/d, s/p.)

50

A contrao do material levada em considerao neste caso como o mais importante no projeto, pois refletira diretamente nas dimenses da pea moldada, tenses que poder causar rachaduras, empenamentos, deformaes na superfcie e causando um desordenamento na estrutura do moldado que no ira contrair uniformemente.

3.4. Anel de centragem.

O anel de centragem tem por finalidade centrar de imediato o molde na mquina injetora, posssibilitando melhor perfomace na troca de molde reduzindo o tempo entre cetralizao entre bucha e bico de injeo. Conforme (SENAI, 2001) o anel de centragem pode ser confeccionado em ao a ABNT 1020 ou ABNT 1045, sem necessidade de retificao ou tratamento superficial, tendo apenas um chanfro na superficie para encaixena maquina e obedecendo as tolerancias para ajustes (H7n6) na maquina injetora.

Figura 18- Tipos mais comuns.

FONTE: (DME s/d, s/p)

51 Figura 19- Vista em corte do anel de centragem

FONTE: (SENAI, 2001, p.84)

52

4.

Projeto de moldes a partir de softwares.

A fabricao de moldes um setor importante na indstria de engenharia de preciso, as peas moldadas representam mais de 70% dos produtos de consumo que vo a partir de computadores, eletrodomsticos, utenslios, equipamentos mdicos e para automveis.

O desenvolvimento tecnolgico na construo de ferramentas para injeo de termoplsticos tem sido impelido pela produo de peas complexas, nas quais surge a exigncia de alta qualidade. A forte presso para reduo dos custos de produo exige tambm quedas significativas no custo de fabricao das ferramentas, sem comprometimento da qualidade destas. (HARADA, 2006, p. 27)

Com a utilizao destes tipos de programas (CAD/CAM/CAE), automaticamente gera inovao nos produtos, h possibilidade dar novas formas e melhorar a geometria da pea dando possibilidade visualizao final e ou parcial do produto.

Figura 20- Desenho de Molde com software

FONTE: (AUTOR, 2012)

Conforme (PAHL, et al, 2005) importante que haja uma interligao entre programas especficos onde estes possam ser auxiliados continuamente sem interromper o projeto ou atrasar, esta interligao tem que acontecer de forma que este projeto seja continuo e flexvel e que possam ser inseridos uma nica vez para

53

no haver problemas com bancos de dados. Alguns programas fazem a converso do formato do arquivo para a transferncia possibilitando uma melhor visualizao e recuperao do contedo com os formatos DXF, DWG, STL, IGES e STEP.

Figura 21- Projeto concludo de um molde no software.

FONTE: (AUTODESK, s/d, s/p.)

Muitos softwares vm com sistema que podem calcular o custo do projeto ou componente, subconjuntos ou produtos (verificao ou especificao), onde so capazes de fazer anlises estticas e dinmicas, do comportamento trmico ou sequenciamento de processos, simulao de relaes de movimentos e de processos de trabalho. No mbito de mostrar o funcionamento correto e os limites do conjunto de componentes ou montagem do molde sendo capaz de simular o processo de injeo para verificara a eficcia da montagem.

4.1. Tipos de softwares para modelagem.

Com o passar dos anos as verses vo se atualizando sendo acrescentadas novas ferramentas que auxiliam no projeto e no ganho de tempo, tornando-o acessvel. O software pode fornecer informaes precisas, nele o projetista capaz de visualizar como o ser o produto ou parte dele antes do termino do projeto.

54

O avano desta tecnologia e dos hardwares, uma gama de programas de desenho vem em crescente uso nas indstrias como: automvel, autopeas, eletroeletrnicos, vesturio e na construo civil, softwares estes que possibilitam as empresas o ganho de tempo em relao competitividade e lanamento do produto, empresas como a Autodesk e Dassaut Systems se consolidaram com produtos que se inovam a cada ano proporcionando aos projetistas desenvolverem seus projetos com eficincia e preciso. Entre outras se destacam outros softwares de modelagem 3D para produo de moldes como: CATIA V5 SOLID EDGE POWER SHAPE PROENGINEER TOPSOLID CIMATRON AUTODESK INVENTOR

Para (DASSAULT SYSTEMES, 2009) a indstria exige rapidez ao projetista, para o projeto ser validado (aprovado) o mais rpido possvel e para isso o software de desenho e modelagem 3D para moldes solidworks fornece ferramentas que auxiliam no desenvolvimento do produto de forma real de como ser o produto final possibilitando uma fcil automatizao deste molde e mquina que ira usar para produzir. O software de modelagem tem se consolidado na indstria por motivos de desempenho e agilidade no desenvolvimento de produtos, onde empresas que fabricam moldes criam bibliotecas de porta moldes padronizadas para que os engenheiros e designers possam consult-las para dimensionar seus produtos, diminuindo o tempo de espera pelo projeto.

55 Figura 22 - Molde em vista explodida.

FONTE: (DASSAULT SYSTEMES, 2009, s/p.).

56

5.

Desenvolvimento de Molde com software CAD 3D.

Quando um molde desenvolvido em software aplica-se uma metodologia em para etapas de desenvolvimento, onde alguns programas iniciam como um projeto de montagem entre molde e porta molde (Solidworks) em outros casos com no Autodesk Inventor a montagem do molde se inicia com a insero da pea iniciar a montagem, neste estudo foi aplicada as seguintes etapas: Modelagem da pea. Aplicao de escala (contrao). Analise de superfcie negativa. Analise da linha de partio, fechamento da superfcie de separao. Diviso do postio em ncleo e cavidade. Montagem no porta molde.

5.1. Modelagem de peas usando software CAD

O desenvolvimento de molde a partir de um software tem inicio com a modelagem do desenho inicial do produto (pea). A modelagem se inicia com a execuo do modelo em 2D com sua dimenses principais como: comprimento e largura conforme a figura 23, aps a criao do modelo do esboo bsico o software disponibiliza um conjunto de recurso para arredondar cantos e contornos superficiais, fazer furos e cores assim a criao do modelo em 3D na forma solida proporcionado maior agilidade e aprimoramento para o aspecto visual da pea de acordo com a fig. 24.

57 Figura 23- Esboo do produto

FONTE: (AUTOR, 2012).

Figura 24. Modelo slido

FONTE: (AUTOR, 2012).

58

5.2. Escala e aplicao da contrao no material.

Conforme mencionado anteriormente contrao do material plstico a ser empregado (PC+ABS = 0,4 a 0,7 valor adotado de 0,5) levado em considerao na aplicao da escala, este recurso exigido de forma percentual que dever ser adicionada ao projeto do postio na arvore do projeto no software com valor de 1,05%, onde o programa compensara as medidas automaticamente.

Figura 25 - Escala e aplicao da contrao

FONTE: (AUTOR, 2012).

5.3. Anlise de superfcie (inclinao)

A anlise de inclinao dever ser ser feita de forma que sejam eliminadas as superfcies negativas e que possam evitar que a pea se desprenda do molde, aplicando a inclinao em graus para ajuste da superfcie da pea nesta analise o software guia o projetista atravs de cores mostrando os setores com cores onde: vermelha para reas negativas;

59

As amarelas so as que necessitam inclinao; verde para as positivas;

Figura 26 - Anlise de inclinao.

FONTE: (AUTOR, 2012).

5.4. Anlise e definio da linha de partio.

Quando for definida a geometria da pea e seus detalhes importantes como: restries, tolerncias e material plstico a ser empregado para a confeco do produto, h possibilidade de dar seguimento a analise para o projeto do molde. Nesta fase para o desenvolvimento possui como exigncia:

Direo da extrao. Superfcie de fechamento. Anlise da linha de partio.

De forma a ser apresentada em cores pelo programa conforme a figura (27) a ser definida, para poder fazer o fechamento dos loops (furos e partes abertas da pea)

60

encontrados na pea e de geometrias negativas que podem impedir a extrao e a diviso do molde em ncleo cavidade.

Figura 27- Analise de prtio 1

Vista em perspectiva da superfcie positiva.

Linha de partio (linha verde)

Vista da parte negativa da pea (interior da pea)

FONTE: (AUTOR, 2012)

Com a influncia de partes que devem ser fechadas (que possam negativar a cavidade) ocorre automaticamente quando se constri uma pea para o projeto de molde, visto que estes fatores so de extrema importncia a serem visualizados e devem ser analisados cuidadosamente, uma vez que estes fechamentos possam ser considerados como uma parte mvel em um molde como, por exemplo: uma gaveta ou ate um ncleo rotativo.

61 Figura 28 - Superfcie de fechamento

FONTE: (AUTOR, 2012)

O design da linha de partio gerado aps ser feita a analise da superfie e de seus fechamentos totais (como os furos do teclado do visor do aparelho), podendo ser definida a linha de separao do molde e o software ira liberar a pea a ser divida em ncleo e cavidade definindo os postios do molde.

Figura 29- Vista em perspectiva da pea com a linha de partio ativa

FONTE: (AUTOR, 2012)

62

5.5. Superfcie de separao.

O desenvolvimento da superfcie de separao vem como fator definitivo na criao do postio ser utilizado para separar a cavidade do molde do ncleo, de forma que ela definira as diretrizes inicias para a montagem dentro do porta-molde, embora a linha de partio esta concluda ser utilizada a mesma linha para irradiar a superfcie e os contornos selecionados conforme a figura (30), nesta superfcie pode ser definida atravs de parmetros como: Tangente superfcie, Normal superfcie Perpendicular extrao.

Figura 30- Superfcie de partio

Normal superfcie definida a partir de um plano superior no software

FONTE: (AUTOR, 2012).

63

5.6. Diviso do postio em ncleo e cavidade do molde.

O software oferece o recurso para possibilitar a modelagem das superfcies fazendo uma copia da geometria superior e inferior da pea de modo que o projetista ganhe tempo com este recurso que capta todos os detalhes da pea. A referncia para o desenho do postio foi fundamentada de acordo com a linha de partio e com a superfcie de separao (superfcie irradiada na cor verde, fig. 31) possibilitando a separao dos corpos ao centro, sendo criado um esboo para delimitao do postio com referncia na placa de alojamento do porta molde.

Figura 31- Definio do Macho e cavidade.

FONTE: (AUTOR, 2012)

Aps o dimensionamento das espessuras das cavidades superior e cavidade inferior o molde separado conforme a superfcie de partio sendo demonstrado conforme o quadro (5) a seguir onde:

a) b)

Disposio da pea dentro da geometria desenhada nas medidas. Separao da cavidade superior e inferior a partir da superfcie de separao.

64 c)

Diviso em: cavidade superior, produto (pea cor vermelho), cavidade inferior.

Quadro 5 Etapas de separao do ncleo e cavidade:

FONTE: (AUTOR, 2012)

Aps a diviso dos corpos e o salvamento dos componentes a partir da separao do ncleo e cavidade de forma que sero renomeados para criao das peas independentes para iniciar a montagem dentro do porta molde com seus respectivos componentes.

5.7. Disposio da entrada de alimentao de material.

O ponto de injeo (gate) foi dimensionado de forma que o polmero possa fluir e preencher a pea rapidamente evitando possveis falhas na superfcie da pea. No processo de injeo sob presso o material e injetado atravs dos canais de injeo

65

e o seu contato principal com a pea o gate, nesta etapa com o uso de um software foi feita a analise para escolha correta da localizao do ponto de entrada do material plstico na forma fundida conforme mostra a figura (32).

Figura 32- Analise de preenchimento da pea.

Gate de entrada de material

FONTE: (AUTOR, 2012)

Figura 33 - preenchimento das cavidades.

FONTE: (AUTOR, 2012)

66

Atravs desta analise de preenchimento feita no software (Moldflow), houve a possibilidade de verificar o surgimento da linha de solda (juno de fluxo) ao final da simulao de injeo do material, a fim de conferir melhor dimensionamento do ponto de injeo e se haver necessidade de mudana e, ou adio de mais um gate possibilitando maior fluidez e preenchimento rpido.

Figura 34 - Linhas de juno de fluxo.

FONTE: (AUTOR, 2012)

Conforme escolha do gate do tipo (circular) na figura 36, o software disponibiliza as superfcies das cavidades inferiores e superior onde poder ser definida para introduo do gate conforme mostrado na figura 37.

67 Figura 35 - Tipo de entrada de material e distribuio nas cavidades.

VISTA COM A DISTRIBUIO DO CANAL DOS GATES

TIPO DE GATE APLICADO A PEA

FONTE: (AUTOR, 2012) Figura 36- Escolha da superfcie do molde para dimensionamento do gate.

rea de dimensionamento dos Gates (canal de injeo)

FONTE: (AUTOR, 2012)

O dimensionamento de varias cavidades sugerido a partir da exigncia do cliente e da demanda do produto a ser injetado e de seus demais componentes para montagem, podendo ser adicionado mais de uma cavidade, neste projeto foi utilizado 4 cavidades de forma a dar melhor balanceamento nas cavidades de acordo com a figura, aumentando gradualmente a dimenso do porta molde.

68 Figura 37 Distribuio das cavidades.

FONTE: (AUTOR, 2012)

5.8. Montagem no porta molde.

Para a montagem foi utilizado um porta molde padronizado no catalogo eletrnico da empresa Tecnoserv-Moldes nas dimenses 296x446 mm(conforme figura 38) com colunas parcialmente guiadas e espessuras das placas cavidades superior e inferior com 56 mm, de acordo com a montagem 1A e curso de extrao de 34 mm, a fim de diminuir o tempo com a criao de um novo porta molde, e possibilitando a escolha de modelo padro para esta montagem.

69 Figura 38 - modelo 3D solido do porta molde.

FONTE: (AUTOR, 2012) Figura 39 vista da rea til do porta molde.

rea para montagem dos postios (cavidades)

FONTE: (AUTOR, 2012)

A disposio desta area depende da estrutura do molde e das dimenses das placas de cavidade superior e inferior, durante a escolha pode ser possivel optar por

cavidades com a area dos dos postios usinadas pelo fabricante do porta molde, deixando para o cliente as furaes para a refrigerao em ambas as placas e na placa cavidade inferior a montagem dos pinos extratores conforme a figura 40.

70 Figura 40- Placa cavidade com superfcie projetada para montagem do postio.

FONTE: (AUTOR, 2012)

A montagem do postio foi feita de forma que as placas cavidade superior e inferior possam se encaixar corretamnte, sendo viavel com uma indentificao atravs de do chanfro ou por um pino para guiar placa e o postio evitando erros na montagem e usinagem posterirmente quando for para confecodo molde.

Figura 41- Montagem do postio(molde) na placa cavidade.

FONTE: (AUTOR, 2012)

Conforme

foi

montado

postio

sistema

de

refrigerao

teve

seu

dimensionamento disposto no molde de forma que o liquido (gua) pudesse fluir no sistema de arrefecimento criado, e conforme a analise no moldflow do arrefecimento

71

da pea foi dimensionado de acordo com a figura 42 e 43, resultando em alta qualidade de arrefecimento.

Figura 42 - qualidade do arrefecimento.

FONTE: (AUTOR, 2012)

Figura 43 - Sistema de refrigerao.

entrada entrada Jumper Jumper

Jumper saida

FONTE: (AUTOR, 2012)

saida

saida

Modelo usado no sistema de arrefecimento

Entrada (gua)

72

Os pinos extratores so de maioria do tipo simples (cilndrico) e 2 pinos do tipo de lamina para cada cavidade que fora dimensionadas de forma que possam empurrar a pea sem deforma-la aps o resfriamento destacando-a totalmente do molde conforme a figura 45, com auxlio dos pinos de retorno podendo se guiar a contraplaca e a placa extratora evitando forar os pinos no molde.

Figura 44- Dimensionamento dos pinos extratores.

FONTE: (AUTOR, 2012)

Figura 45- Vista da pea sendo extrada do molde.

FONTE: (AUTOR, 2012)

73

A montagem da bucha de injeo definida de acordo com as alturas das placas cavidade superior e placa base superior, partindo do centro da face do postio (molde) superior dando fluxo do material ao canal de injeo.

Figura 46 - Vista em corte da parte fixa do molde.

Dimetro inicial da bucha de injeo

Altura total da 2 placas 92 mm

Canal de injeo

FONTE: (AUTOR, 2012)

Para a montagem do anel de centro houve uma preocupao em relao a maquina injetora, como uma referencia para o alinhamento bico com a bucha de injeo este tipo de anel por mais que seja padronizado recebe dimenses de seu dimetro principal.

Figura 47- vista em perspectiva com o anel de centro

Dimetro padro de uma mquina injetora de ate 200 Toneladas fechamento 125 mm

FONTE: (AUTOR, 2012)

74

Conforme foram inseridos os componentes na estrutura do molde a montagem da ferramenta torna-se uma estrutura completa onde os ajustes finos sero feitos no primeiro try-out em uma maquina injetora com capacidade para acomodar o molde com suas dimenses principais e com a sua abertura total (o suficiente para extrair a pea com o canal de injeo de forma livre) e capacidade para injetar a massa plstica da pea.

Figura 48 - vista do molde aberto.

Altura total do molde 426 mm com extrao final

FONTE: (AUTOR, 2012)

Figura 49 - Vista em perspectiva do molde aberto.

FONTE: (AUTOR, 2012)

75

Consideraes Finais.

Nesta pesquisa foi demonstrado que o software de modelagem 3D tem participao fundamental no desenvolvimento de um molde, sendo os objetivos alcanados de forma grfica, e quantitativamente, ou seja, quando feita modelagem do produto na forma slida h possibilidade de melhorar as superfcies ngremes e evitar superfcies negativas no produto. Para resoluo das hipteses levantadas no trabalho observou-se que as analises de injeo feita no Moldflow foram de suma importncia para o desenvolvimento do molde no Solidworks, definindo o sistema de refrigerao da pea e o sistema de alimentao. Neste contexto tambm foi demonstrado que a ferramenta de modelagem possibilita o ganho de tempo com o design definindo o aspecto visual da pea de forma precisa e rpida, acelerando o processo da montagem de um molde sem necessitar a migrao para outro software. Para os estudos futuros sugere-se a implementao de novas ferramentas e aplicativos do segmento, que possam auxiliar nos projetos dos engenheiros e projetistas na automatizao do processo e desenvolvimento de moldes.

76

Referncias Bibliogrficas

AUTODESK Inc. Wikihelp (Cinemtica do Molde) disponvel em: http://wikihelp.autodesk.com/Inventor/ptb/2012/Help/1009-Ferramen1009/1010Mold_Des1010/1112-Montagem1112/1113-Base_do_1113 acesso em 10/04/2012. as 11h40min. BRYCE, Douglas M, Plastic Manufacturing Engineer). 1996. Molding injection, Michigan, SME (Society

CANEVAROLO Jr., Sebastio V. Cincia dos polmeros, So Paulo, Editora Artiliber 2 ed., 2006. CEFETRS,Fundamentos de Projetos de ferramentas, Centro Federal de Educao Tecnolgica de Pelotas,unidade de Sapucaia do Sul,2008 CRUZ, Srgio da. Moldes de Injeo. 2. ed. So Paulo: Editora Hemus, 2002. DASSAUT SYSTEMS, Solidworks Corp. Como projetar moldes com solidworks, 2009 disponvel em: http://www.assessocon.com.br/forms/especificos/molds.html. Acesso em 02/03/2012 as 23h07min. DME, Company LCC. Catalogo de peas, anel de Centrar, disponvel em: http://www.dmeeu.com/pt/produtos/d/index/moldes-e-componentes/componentes/anis-de-centragem/tipo-euro-alojamento-de-anel-de-centragem-4mm-deprofundidade/pr-furados-1, acesso em 25/09/2012 as 11h53min. DEMET, Laboratrio de Engenharia de Polmeros, Processamento de polmeros. Universidade Federal de Minas Gerais. http://www.demet.ufmg.br/docentes/rodrigo/processamento.htm acesso em 25/09 11h11min. GOMES, Jefferson de Oliveira; VALLEJOS, Rolando Vargas, Avaliao do desempenho tcnico-administrativo: uma alternativa para a competitividade, Ferramental-Revista Brasileira da Indstria de Ferramental. Joinville- SC, Ed. Gravo ano I n 2; 2005. HARADA, Jlio; A importncia do projeto de moldes para injeo de termoplsticos; Ferramental - Revista Brasileira da Indstria de Ferramental. Joinville- SC 2005. Ed. Gravo 2006. HARADA, Jlio; Moldes de injeo de termoplsticos, projetos e princpios bsicos, So Paulo. Editora Artliber. 2004. JUSTI, Alexander Rodrigues; JUSTI, Alessandra Bernstein. AutoCAD 2006 3D - Rio de Janeiro: Brasport Livros e Multimdia, 2005.

77

JUSTI, Alexander Rodrigues, Autodesk Revit Building, Rio de Janeiro: Brasport Livros e Multimidia, 2007. KATORI, Rosa; AutoCAD 2010, modelando em 3D e recursos adicionais, So Paulo Editora SENAC, 2010. MANRICH, Silvio Processamento de termoplsticos: rosca nica, extruso e matrizes, injeo e moldes. So Paulo: Artliber Editora, 2005. MCPLAST, Indstria e comercio de moldes plsticos - Stackmolde. http://www.macplast.ind.br/portfolio.htm, Acesso em 18/09/2012 s 11h50min. MELUL , Maryse , MACHADO , Silvana Rocha Brando, Computao grfica em escritrio de projetos informatizados. Rio de janeiro, Brasport, 2005.

MOLDES DE INJEO, Contrao em materiais plsticos, disponvel em: http://www.moldesinjecaoplasticos.com.br/contracao_na_moldagem.asp acesso em 27/09/2012 as22:00 MOLDES DE INJEO, Materiais plsticos / Injeo e ajustes de mquinas, disponvel em: http://www.moldesinjecaoplasticos.com.br/art28.asp acesso em 06/09/2012 s 20h30min. MSPC , Tempera e revenimento, http://www.mspc.eng.br/ciemat/aco150.shtml MSPC eng. Disponvel em:

PAHL, Gerard; BEITZ, Wolfgang; FELDHUSEN, Jorg; GROTE, Karl Heinrich. Projeto na engenharia, 6. Ed, Edgard Bluncher, 2005

A- POLIMOLD Industrial S/A.Catalogo de porta moldes disponvel em: http://www.polimold.com.br/download/Catalogo_e_Biblioteca_de_Moldes/1. Acesso em 10/03/2012 s 13h20min. B- POLIMOLD Industrial S/A .Sistema de cmara quente, disponvel em: http://www.polimold.com.br/download/Dados_para_projeto/Dados_para_projeto_PT. pdf .Acesso em 10/03/2012 s 13h30min.

ROMI, Indstrias Romi S.A. Maquinas para plsticos disponvel em: http://www.romi.com.br/ip_pratica 00. 0. html?&L=0%2Fmf_tecnologia.0.html- acesso em 03/09/2011 as 09:42 SALMORIA, Gean V.; AHRENS, Carlos H.; VILLAMIZAR, Felix A. Y. e SABINO NETTO, Aurlio da C.. Influncia do desempenho trmico de moldes fabricados com compsito epxi/alumnio nas propriedades de PP moldado por injeo. Polmeros [online]. 2008, vol.18, n.3, pp. 262-269. Acesso em 25/09/2012 as 08h50min.

78

SANTANNA, Jos Paulo, Porta Moldes. Revista Plstico Moderno, So Paulo Ed. QD, edio n412 2009. Disponvel em: http://www.plastico.com.br/revista/pm412/moldes/moldes01.htm, acesso em 20/09/2012 s 10h28min. SANTANNA, Jos Paulo, Softwares garantem eficincia no desenvolvimento das peas. Revista Plstico Moderno, So Paulo, Ed. QD Ltda. Edio n409, 2008, disponvel em: ww.plasticomoderno.com.br/plastico/reportagem.php?rrid=195&rppagina=1 acesso em 16/04/2012 as11:45min SANTANNA, Jos Paulo, Stack-Mold produo de grandes volumes estimula produo de moldes mltiplos. Revista Plstico Moderno, So Paulo Ed. QD Ltda., edio n405 2008, disponvel em: http://www.plastico.com.br/revista/pm405/stack/stack02.html acesso em 29/04/2012 as 08h53min. SENAI, Servio Nacional de Aprendizagem Industrial. Ferramenteiro de moldes para termoplstica Escola. SENAI Mario Amato. So Paulo, 2001. SILVA, Arlindo; RIBEIRO, Carlos Tavares; DIAS, Joo; Sousa, Lus. Desenho tcnico moderno, 4 ed. Rio de Janeiro, LTC, 2006. SOCIESC, Sociedade educacional de Santa Catarina, Apostila de moldes plsticos, Centro de Educao Tecnolgica do Paran CETT PR- 2004.

Das könnte Ihnen auch gefallen

- Modelo para Contrato de Prestação de ServiçosDokument2 SeitenModelo para Contrato de Prestação de ServiçosNathalia Varquio100% (6)

- Apostila - Servo Acionamentos (Senai)Dokument12 SeitenApostila - Servo Acionamentos (Senai)fabioacteixeiraNoch keine Bewertungen

- Fórmulas para Cálculos de EngrenagensDokument1 SeiteFórmulas para Cálculos de Engrenagenscolossus19770% (1)

- 6th Central Pay Commission Salary CalculatorDokument15 Seiten6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- Manual de uso de rádio automotivo com funções e controlesDokument40 SeitenManual de uso de rádio automotivo com funções e controlesWalter Fabian100% (2)

- Studio One 2Dokument1 SeiteStudio One 2armario2Noch keine Bewertungen

- Edição Especial 17outDokument7 SeitenEdição Especial 17outlpaufvNoch keine Bewertungen

- Minuta de Contrato Arp 100507Dokument7 SeitenMinuta de Contrato Arp 100507armario2Noch keine Bewertungen

- Manual CotratoDokument4 SeitenManual Cotratoarmario2Noch keine Bewertungen

- FacebookDokument55 SeitenFacebookarmario2Noch keine Bewertungen

- Cotacao RoscaDokument1 SeiteCotacao Roscaarmario2Noch keine Bewertungen

- Pdf4C0F TMPDokument54 SeitenPdf4C0F TMParmario2Noch keine Bewertungen

- PdfBFE6 TMPDokument6 SeitenPdfBFE6 TMParmario2Noch keine Bewertungen

- OrçamentosDokument2 SeitenOrçamentosarmario2Noch keine Bewertungen

- Motores Elétricos e Eficiência EnergéticaDokument22 SeitenMotores Elétricos e Eficiência EnergéticaArtieres TeçariNoch keine Bewertungen

- SERVOACIONAMENTOS-Com Sensores - MCTR AtualDokument8 SeitenSERVOACIONAMENTOS-Com Sensores - MCTR AtualEsrom VitorianoNoch keine Bewertungen

- Curso Profissionalizante de Mecânica - Telecurso 2000Dokument23 SeitenCurso Profissionalizante de Mecânica - Telecurso 2000armario2Noch keine Bewertungen

- Engrenagens helicoidais: conceitos e análiseDokument9 SeitenEngrenagens helicoidais: conceitos e análisediegonssoNoch keine Bewertungen

- Rede XPDokument10 SeitenRede XParmario2Noch keine Bewertungen

- Tabela de Derivadas e IntegraisDokument5 SeitenTabela de Derivadas e Integraisrogeriowilges24835245Noch keine Bewertungen

- Tabela 001 - Ajustes - RecomendaçõesDokument1 SeiteTabela 001 - Ajustes - RecomendaçõesJosé Roberto NevesNoch keine Bewertungen

- Calendario 2012Dokument1 SeiteCalendario 2012hiperionxNoch keine Bewertungen

- Fim de Curso para Utilização Geral: Modelos BásicosDokument24 SeitenFim de Curso para Utilização Geral: Modelos Básicosarmario2Noch keine Bewertungen

- Cefet-Mg - Apostila de UsinagemDokument85 SeitenCefet-Mg - Apostila de Usinagemarmario2Noch keine Bewertungen

- BancaDokument46 SeitenBancaBruna SchlichtingNoch keine Bewertungen

- EBOOK DIET COM RECEITAS SEM AÇÚCARDokument12 SeitenEBOOK DIET COM RECEITAS SEM AÇÚCARMell SantosNoch keine Bewertungen

- Livro Da ColunaDokument42 SeitenLivro Da Colunafabian cubakowic100% (1)