Beruflich Dokumente

Kultur Dokumente

Mantenimiento Industrial Fundamentos

Hochgeladen von

'Cesar GuelOriginalbeschreibung:

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Mantenimiento Industrial Fundamentos

Hochgeladen von

'Cesar GuelCopyright:

Verfügbare Formate

ITTNL

Mantenimiento

UNIDAD 1

1 Fundamentos de mantenimiento 1.1.-Importancia del mantenimiento 1.2.-Funciones del mantenimiento 1.3.-Impacto econmico del mantenimiento

1.1.-Importancia del mantenimiento

Definicin : El mantenimiento es la actividad que se encarga de conservar en las mejores condiciones de operacin y produccin a cualquier equipo, mquina o planta de una empresa. Por ende, la mayor responsabilidad de un programa de mantenimiento industrial es no slo la correcta, sino la ptima operacin de dichas plantas. La labor del departamento de mantenimiento, est relacionada muy estrechamente en la prevencin de accidentes y lesiones en el trabajador ya que tiene la responsabilidad de mantener en buenas condiciones, la maquinaria y herramienta, equipo de trabajo, lo cual permite un mejor desenvolvimiento y seguridad evitando en parte riesgos en el rea laboral. Objetivos del Mantenimiento - El diseo e implementacin de cualquier sistema organizativo y su posterior informatizacin debe siempre tener presente que est al servicio de unos determinados objetivos. Cualquier sofisticacin del sistema debe ser contemplada con gran prudencia en evitar, precisamente, de que se enmascaren dichos objetivos o se dificulte su consecucin. En el caso del mantenimiento su organizacin e informacin debe estar encaminada a la permanente consecucin de los siguientes objetivos 1.-Lograr la mxima disponibilidad de la infraestructura instalada. 2. Preservar la calidad del servicio y el valor de esta infraestructura evitando el deterioro prematuro. 3. Conseguir lo anterior mediante la alternativa ms econmica posible. 4. Minimizar los costos de mantenimiento. 5. Minimizar los perodos de mantenimiento. Clasificacin de las Fallas: Fallas Tempranas - Fallas tardas. Tipos de Mantenimiento: Mantenimiento para Usuario - En este tipo de mantenimiento se responsabiliza del primer nivel de mantenimiento a los propios operarios de mquinas. Mantenimiento correctivo - Es aquel que se ocupa de la reparacin una vez se ha producido el fallo y el paro sbito de la mquina o instalacin. Dentro de este tipo de mantenimiento podramos contemplar dos tipos de enfoques:

Mantenimiento paliativo o de campo (de arreglo) Este se encarga de la reposicin del funcionamiento, aunque no quede eliminada la fuente que provoco la falla. Mantenimiento curativo (de reparacin) - Este se encarga de la reparacin propiamente pero eliminando las causas que han producido la falla. Mantenimiento Preventivo - Este tipo de mantenimiento surge de la necesidad de rebajar el correctivo y todo lo que representa. Pretende reducir la reparacin mediante una rutina de inspecciones peridicas y la renovacin de los elementos daados, si la segunda y tercera no se realizan, la tercera es inevitable. Mantenimiento Predictivo. Este tipo de mantenimiento se basa en predecir la falla antes de que esta se produzca. Se trata de conseguir adelantarse a la falla o al momento en que el equipo o elemento deja de trabajar en sus condiciones ptimas. Para conseguir esto se utilizan herramientas y tcnicas de monitores de parmetros fsicos. Mantenimiento Productivo Total (T.P.M.) - Mantenimiento productivo total es la traduccin de TPM (Total Productive Maintenance). El TPM es el sistema Japons de mantenimiento industrial la letra M representa acciones de MANAGEMENT y Mantenimiento. Es un enfoque de realizar actividades de direccin y transformacin de empresa. La letra P est vinculada a la palabra "Productivo" o "Productividad" de equipos pero hemos considerado que se puede asociar a un trmino con una visin ms amplia como "Perfeccionamiento" la letra T de la palabra "Total" se interpreta como "Todas las actividades que realizan todas las personas que trabajan en la empresa" Definicin - Es un sistema de organizacin donde la responsabilidad no recae slo en el departamento de mantenimiento sino en toda la estructura de la empresa "El buen funcionamiento de las mquinas o instalaciones depende y es responsabilidad de todos". Objetivo - El sistema est orientado a lograr: - Cero accidentes. - Cero defectos. Cero fallas. Historia - Este sistema nace en Japn, fue desarrollado por primera vez en 1969 en la empresa japonesa Nippondenso del grupo Toyota y se extiende por Japn durante los 70, se inicia su implementacin fuera de Japn a partir de los 80.

Ventajas - Al integrar a toda la organizacin en los trabajos de mantenimiento se consigue un resultado final ms enriquecido y participativo. El concepto est unido con la idea de calidad total y mejora continua. Desventajas - Se requiere un cambio de cultura general, para que tenga xito este cambio, no puede ser introducido por imposicin, requiere el convencimiento por parte de todos los componentes de la organizacin de que es un beneficio para todos. La inversin en formacin y cambios generales en la organizacin es costosa. El proceso de implementacin requiere de varios aos.

1.2.- Funciones de mantenimiento

Funciones y responsabilidades del departamento de mantenimiento. De la correcta administracin del mantenimiento depende el xito operativo de una planta, cualquiera que sta fuere. Es tambin, por ello, que las responsabilidades de las personas que estn a cargo de planear, programar e implementar las rutinas de mantenimiento en una empresa tienen una carga de responsabilidad enorme. Qu pasara, por ejemplo, si se contrata a un gerente de mantenimiento y a los pocos meses una planta entera tuviera que ser puesta fuera de operacin debido a que un turbocompresor fall? o bien, Qu sucede si alguien lleva su automvil al mecnico porque va a salir de la ciudad y una vez estando en carretera los frenos fallan? "Obviamente (pensar el lector), que el mantenimiento no fue el adecuado". Y en efecto, se comprende a simple vista que el objetivo de dichas decisiones (contratar un gerente de mantenimiento y llevar el automvil al servicio mecnico) no ha sido cumplido en ningn momento. Por ello, adems de los objetivos que son obvios de cubrir cuando se implementa un programa de mantenimiento, planeado o no, deben especificarse las funciones que tendr el departamento encargado del mismo. As, podemos decir que un departamento de mantenimiento nicamente se justifica cuando logra conservar los equipos en ptimas condiciones de funcionamiento al ms bajo costo, implicando esto el mayor rendimiento que se puede obtener de la relacin mantenimiento-costo-produccin en las plantas que componen una empresa.

Las actividades o funciones que engloba el mantenimiento son las siguientes: Seleccionar y capacitar al personal para que cumpla con los menesteres y responsabilidades reemplazando inclusive a trabajadores calificados. Planear y programar en forma conveniente la labor del mantenimiento. Disponer de relevacin de mquinas, equipos en general y equipo de trabajo de produccin para llevar a cabo las labores de mantenimiento planeado. Conservar en buen estado, reparar y revisar maquinaria y equipo de produccin. Conservar en buen estado y reparar locales, instalaciones, mobiliario y equipo de oficina.

Instalar, distribuir o retirar maquinaria y/o equipo con miras a facilitar la produccin. Revisar las especificaciones estipuladas para la compra de nueva maquinaria, equipo y proceso con objeto de asegurar que estn de acuerdo con las ordenanzas del mantenimiento. Escoger y proveer, en los plazos requeridos, los consumibles y las piezas de recambio necesarios. Iniciar y sostener los programas de conservacin para la adecuada utilizacin e instalacin de consumibles y reemplazos.

Proporcionar servicio de limpieza en toda la empresa. Juntar, seleccionar y almacenar adecuadamente de desechos reutilizables.

Preparar estadsticas para su incorporacin a los procedimientos y normas de mantenimiento, tanto locales como de toda la empresa. Elaborar en tiempo y forma las requisiciones de herramientas, consumibles, refacciones, etc. para ejecutar debidamente los programas de mantenimiento. Cerciorarse de que los inventarios de piezas de reserva, accesorios de mantenimiento y partes de repuesto especiales sean conservados en un nivel ptimo.

Conservar en excelente estado de mantenimiento y operacin los dispositivos de

seguridad y cuidar de que se conserven las normas de seguridad de la empresa.

Una vez teniendo como base estos conceptos, principios y actividades se realiza el programa de mantenimiento. Aun as, con el objetivo de optimizar los beneficios de la especializacin, todo el mantenimiento debe ser realizado por un solo departamento bajo las rdenes de un supervisor de mantenimiento o ingeniero de planta, el cual tendr otros deberes adems del mantenimiento de las plantas. Como la unidad de produccin utiliza la mayora de los activos fijos existentes en el grupo social, se encontrar que resulta mucho ms satisfactorio que el departamento forme parte de las responsabilidades del gerente de produccin. La brecha existente entre el departamento de produccin y el de mantenimiento, inevitablemente conducir a mal funcionamiento de la planta, con todas sus consabidas consecuencias.

Las responsabilidades del equipo de mantenimiento tienen implcitamente el cuidado de la planta (hablando de edificios y equipos); la instalacin del equipo nuevo y la supervisin de las condiciones nuevas. Las responsabilidades del departamento de mantenimiento son: 1. Los mecnicos, que son los que instalan, mantienen y reparan todo el equipo mecnico. 2. Los electricistas, que son los que instalan, reparan y mantienen todo el equipo elctrico, incluyendo las plantas elctricas y a todo el equipo de comunicaciones. 3. El departamento de construccin, que abarca a los carpinteros, albailes, plomeros y pintores. Entre las responsabilidades de esta seccin se incluye muy a menudo la provisin y conservacin de todo equipo contra incendios (mangueras, extinguidores, rociadores, aspersores), a no ser que exista un departamento separado dedicado exclusivamente a tal efecto, y el cuidado y control del equipo de calefaccin y ventilacin. 4. Ayudantes, que son los que llevan a cabo el traslado de materiales y equipos. Entre ellos, generalmente se incluye una cuadrilla de cargadores equipada para poder transportar cargas voluminosas y pesadas. 5. Personal de limpieza, quienes son los responsables de toda la limpieza y barrido, abarcando el cuidado de los sanitarios y reas de aseo. 6. Subcontratistas. Estos son especialmente tiles no slo para transportar cargas muy pesadas, sino para mantener equipos especiales, como telfonos y maquinaria de oficina.

1.3.-Impacto econmico del mantenimiento

Siempre es importante analizar, estar conscientes y convencidos de las decisiones que tomamos, sobre todo si se refiere a negocios. Para definir en breves palabras la importancia de un Programa de Mantenimiento Preventivo veamos las primeras tres (3) reas donde podemos vernos afectados (directa o indirectamente), observndolo desde el punto de vista del impacto econmico, para la empresa: 1.- Parada del proceso: La primera consecuencia (inmediata) de la falta de mantenimiento es la parada del proceso y las dificultades que esto acarrea en casos tales como paro total del proceso, productos defectuosos, etc. La continuidad operacional en los procesos y/u oficinas es clave para la productividad de la empresa. 2.- Accidentes Los accidentes pueden originarse por la falta de mantenimiento, pues el equipo opera defectuosamente con el potencial de producir accidentes, corto circuitos etc. Los accidentes pueden afectar al personal o a la propiedad. La mayora de las veces un problema que envuelve un accidente resulta mucho ms costoso que un programa de mantenimiento preventivo.

3.- Prdida de clientes Cuando los clientes visitan los procesos, suelen considerar como operan los procesos y bajo qu condiciones se procesan sus productos. Esto puede traducirse a prdida de clientes si la compaa no cuenta con instalaciones adecuadas y seguras. Tambin influye aqu la percepcin que el pblico puede tener del estado del equipo (decoracin, condiciones de las paredes y el piso, sonidos extraos, etc.

Como notaras, adems del aspecto econmico, estas tres primeras reas muestran el impacto directo a la compaa debido al alto costo de produccin en sus procesos por falta de un manteamiento correcto.

Das könnte Ihnen auch gefallen

- Unidad 1 Introduccion Al Mantenimiento Industrial y GeneralidadesDokument4 SeitenUnidad 1 Introduccion Al Mantenimiento Industrial y GeneralidadesEduardo Ramos100% (1)

- Ayudas Visuales e Instrucciones de TrabajoDokument5 SeitenAyudas Visuales e Instrucciones de TrabajoYaquelin Hinojosa BalderasNoch keine Bewertungen

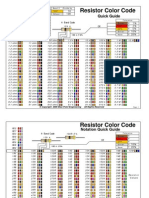

- Resistencias Codigo Colores PDFDokument2 SeitenResistencias Codigo Colores PDF'Cesar Guel81% (16)

- Cuaderno de Trabajo 2do DepartamentalDokument23 SeitenCuaderno de Trabajo 2do DepartamentalGerardo D. AguilarNoch keine Bewertungen

- Componentes Eléctricos Utilizados Como Salida en La Automatización Industrial Realizada Con Cableado RígidoDokument6 SeitenComponentes Eléctricos Utilizados Como Salida en La Automatización Industrial Realizada Con Cableado RígidoJosé ValenzuelaNoch keine Bewertungen

- 1.3. Funciones y Responsabilidades Del Departamento de MantenimientoDokument3 Seiten1.3. Funciones y Responsabilidades Del Departamento de MantenimientoJosé SalazarNoch keine Bewertungen

- La Evolución Organizacional Del MantenimientoDokument7 SeitenLa Evolución Organizacional Del MantenimientoDulce Dalia Lopez AparicioNoch keine Bewertungen

- Reporte de Investigacion - Admon. MantenimientoDokument15 SeitenReporte de Investigacion - Admon. MantenimientoHefer Nehemias MartinezNoch keine Bewertungen

- Mantenimiento y Fiabilidad de Los EquiposDokument8 SeitenMantenimiento y Fiabilidad de Los EquiposomarNoch keine Bewertungen

- Gestion Del MantenimientoDokument29 SeitenGestion Del MantenimientoDiohanic Bustos100% (1)

- Claudio Loayza Pedro Mejora Procesos Taller MecanicoDokument103 SeitenClaudio Loayza Pedro Mejora Procesos Taller Mecaniconiltonroblesllaulli976Noch keine Bewertungen

- SMEDDokument1 SeiteSMEDDianaCardenasRojasNoch keine Bewertungen

- Principios de ManufacturaDokument3 SeitenPrincipios de ManufacturaRobertoJuarez100% (1)

- LIBRO Organizacion y Gestion Integral de MantenimientoDokument3 SeitenLIBRO Organizacion y Gestion Integral de MantenimientoKevin Alexie Sanchez NietoNoch keine Bewertungen

- Elaboración Del Plan de MantenimientoDokument16 SeitenElaboración Del Plan de MantenimientonicolasioNoch keine Bewertungen

- 12-Tipos de Mantenimiento Correctivo y DetectivoDokument15 Seiten12-Tipos de Mantenimiento Correctivo y DetectivoSebastian Jofre ValenzuelaNoch keine Bewertungen

- Introducción TPM PDFDokument22 SeitenIntroducción TPM PDFRafa CarmonaNoch keine Bewertungen

- Historia Del Mantenimiento IndustrialDokument17 SeitenHistoria Del Mantenimiento IndustrialMichelle Garcia100% (1)

- MantenimientoDokument35 SeitenMantenimientoNeder JáureguiNoch keine Bewertungen

- Administracion Del Mantenimiento 2.0Dokument19 SeitenAdministracion Del Mantenimiento 2.0VladimirMarcialGutierrezMendoza100% (1)

- Impacto Economico Del MantenimientoDokument3 SeitenImpacto Economico Del MantenimientoAlexLlamasNoch keine Bewertungen

- Qué Es El OEEDokument11 SeitenQué Es El OEEiqjmercadoNoch keine Bewertungen

- Fases para La Implantación Del TPMDokument4 SeitenFases para La Implantación Del TPMCésar Ricardo Vázquez Corona100% (1)

- Unidad IIIDokument34 SeitenUnidad IIICARLOSNoch keine Bewertungen

- Sintesis Sobre La Conservacion IndustrialDokument26 SeitenSintesis Sobre La Conservacion IndustrialAlberto CarranzaNoch keine Bewertungen

- Sistema de Reacción ART PDFDokument3 SeitenSistema de Reacción ART PDFDaniel Leal PintorNoch keine Bewertungen

- Mantenimiento en Los Estados FinancierosDokument29 SeitenMantenimiento en Los Estados FinancierosOrlandoRiosNoch keine Bewertungen

- Página 51Dokument3 SeitenPágina 51Benja ApaquiNoch keine Bewertungen

- Elaboración de Un Plan de Mantenimiento Preventivo y PredictivoDokument7 SeitenElaboración de Un Plan de Mantenimiento Preventivo y PredictivoAngie Navarro SuarezNoch keine Bewertungen

- Mantenimiento Industrial IO FinalDokument25 SeitenMantenimiento Industrial IO Finalyohan bolivarNoch keine Bewertungen

- Mapa Conceptual MantenibilidadDokument1 SeiteMapa Conceptual MantenibilidadCarol HerreraNoch keine Bewertungen

- Parametros de Control de MantenimientoDokument2 SeitenParametros de Control de MantenimientoAndry Jesus Gamero Leal100% (1)

- Controlar La Velocidad de Desplazamiento de Un Servo Motor Con Arduino y Un Potenciómetro - CreatinuevaDokument4 SeitenControlar La Velocidad de Desplazamiento de Un Servo Motor Con Arduino y Un Potenciómetro - CreatinuevaGonzalo BazoaltoNoch keine Bewertungen

- Plan Maestro de MantenimientoDokument62 SeitenPlan Maestro de MantenimientoAlexis Montelongo100% (1)

- 1.4 Papel Del Mantenimiento en La IndustriaDokument9 Seiten1.4 Papel Del Mantenimiento en La IndustriaANDRESNoch keine Bewertungen

- Valores Estandar Del Mantenimiento Industrial para Modificar Gomez Corregida v3Dokument15 SeitenValores Estandar Del Mantenimiento Industrial para Modificar Gomez Corregida v3Anderson VillarrealNoch keine Bewertungen

- Cuándo y Dónde Se Originó El TPMDokument11 SeitenCuándo y Dónde Se Originó El TPMEsdryi NavaNoch keine Bewertungen

- Mantenimiento Tarea Numeo 3Dokument15 SeitenMantenimiento Tarea Numeo 3Angel LanzasNoch keine Bewertungen

- Introducción Al SMEDDokument5 SeitenIntroducción Al SMEDFrancis ParedesNoch keine Bewertungen

- Análisis y RepasoDokument6 SeitenAnálisis y RepasoÁngel ReyesNoch keine Bewertungen

- 5s Aplicadas A Un Taller de TornoDokument23 Seiten5s Aplicadas A Un Taller de TornoMariiMartiinez0% (2)

- 3.2 Rutina Del Mantenimiento PreventivoDokument25 Seiten3.2 Rutina Del Mantenimiento PreventivoJose Duardo VargasNoch keine Bewertungen

- Aplicación Del RCMDokument2 SeitenAplicación Del RCMMARGARITATORRESNoch keine Bewertungen

- Auditoria Del MantenimientoDokument23 SeitenAuditoria Del MantenimientoSandyBlancoNoch keine Bewertungen

- Cuadro Sinoptico Conceptos Basicos de SimulacionDokument4 SeitenCuadro Sinoptico Conceptos Basicos de Simulacionangela martinez torresNoch keine Bewertungen

- Gestion de Activos y Ciclo de Vida PDFDokument13 SeitenGestion de Activos y Ciclo de Vida PDFfeliperojaspardo100% (1)

- Formulas de Mto.Dokument2 SeitenFormulas de Mto.Daniel Cerrillo BadilloNoch keine Bewertungen

- TPM RCM CasoDokument8 SeitenTPM RCM Casoramigary0% (1)

- MANUAL RENOVEFRE v4 PLAN-DE-MANTENIMIENTO-2016 PDFDokument46 SeitenMANUAL RENOVEFRE v4 PLAN-DE-MANTENIMIENTO-2016 PDFJorge Arevalo PerezNoch keine Bewertungen

- Mapas Conceptuales de Mantenimiento Centrado y DescentralizadoDokument4 SeitenMapas Conceptuales de Mantenimiento Centrado y DescentralizadoFrancy RodriguezNoch keine Bewertungen

- Administracion Del MantenimientoDokument20 SeitenAdministracion Del MantenimientoyaritzaNoch keine Bewertungen

- Plan de Emergencia Trabajo Final Terminado Por Fin JakjakjaDokument54 SeitenPlan de Emergencia Trabajo Final Terminado Por Fin JakjakjaPamela Hauyon0% (1)

- Análisis de Capacidad de Maquinas: Dr. Alma Beatriz Medrano SolísDokument10 SeitenAnálisis de Capacidad de Maquinas: Dr. Alma Beatriz Medrano SolísRikardo VergaraNoch keine Bewertungen

- Códigos para Fresadora CNCDokument3 SeitenCódigos para Fresadora CNCJoshwa Bravo0% (1)

- Rutas y Gamas de Mantenimiento - EsquemaDokument1 SeiteRutas y Gamas de Mantenimiento - EsquemaFrancisco TuarezNoch keine Bewertungen

- Introducción Al Mantenimiento Productivo TotalDokument26 SeitenIntroducción Al Mantenimiento Productivo TotalJeisson AlfonsoNoch keine Bewertungen

- 0 Actividades Prácticas - Administración Estratégica para MantenimientoDokument6 Seiten0 Actividades Prácticas - Administración Estratégica para MantenimientoOmarNoch keine Bewertungen

- Ventajas y Desventajas Del Mantenimiento MecánicoDokument10 SeitenVentajas y Desventajas Del Mantenimiento Mecánicoedel100% (2)

- CAP 4. Funciones y Responsabilidades Del Departamento de MantenimientoDokument2 SeitenCAP 4. Funciones y Responsabilidades Del Departamento de MantenimientoVanessa LaraNoch keine Bewertungen

- Funciones y Responsabilidades Del Departamento de MantenimientoDokument5 SeitenFunciones y Responsabilidades Del Departamento de MantenimientoAlondra VenturaNoch keine Bewertungen

- Administración de Mantenimiento 4Dokument39 SeitenAdministración de Mantenimiento 4Augusto D. Chavez NuñezNoch keine Bewertungen

- Primer Parcial Mant Ind 1Dokument5 SeitenPrimer Parcial Mant Ind 1Jl EscalanteNoch keine Bewertungen

- Tecnicas de Mantenimiento en Las Empresas ModernasDokument17 SeitenTecnicas de Mantenimiento en Las Empresas ModernasMariluz Franco GomezNoch keine Bewertungen

- Esfuerzo Cortante & Deformación AngularDokument8 SeitenEsfuerzo Cortante & Deformación Angular'Cesar Guel100% (1)

- Torsion en Ejes Estaticamente Indeterminados (Problemas)Dokument9 SeitenTorsion en Ejes Estaticamente Indeterminados (Problemas)'Cesar GuelNoch keine Bewertungen

- Fuentevariable 0 A 24V 1ampDokument1 SeiteFuentevariable 0 A 24V 1amp'Cesar GuelNoch keine Bewertungen

- Amplificador Clase ADokument4 SeitenAmplificador Clase A'Cesar GuelNoch keine Bewertungen

- Previo 1 Máquinas Eléctricas Fes Aragon PDFDokument4 SeitenPrevio 1 Máquinas Eléctricas Fes Aragon PDFOsvaldo Rios MondragonNoch keine Bewertungen

- 8 Principios en Innovación de GoogleDokument2 Seiten8 Principios en Innovación de Googlejosuhe sanchezNoch keine Bewertungen

- Edi@supriyanto - Web.id-Jasa Perencanaan Struktur-Desain Struktur-Perhitungan Struktur-Analisa Struktur-Bangunan Gedung Aceh Banda Aceh SumateraDokument26 SeitenEdi@supriyanto - Web.id-Jasa Perencanaan Struktur-Desain Struktur-Perhitungan Struktur-Analisa Struktur-Bangunan Gedung Aceh Banda Aceh SumateraHelmia YulianaNoch keine Bewertungen

- LA FBRICA DE LA INFELICIDAD Franco Berardi Bifo PDFDokument210 SeitenLA FBRICA DE LA INFELICIDAD Franco Berardi Bifo PDFjuannn100% (2)

- Plan Pichiupata - HuancaramaDokument72 SeitenPlan Pichiupata - HuancaramaFroilan Buitron CcorisonccoNoch keine Bewertungen

- Practica 4 Telecomunicaciones 1Dokument9 SeitenPractica 4 Telecomunicaciones 1Kevin Medina VillagomezNoch keine Bewertungen

- 2021 Diseño Plan NegocioDokument79 Seiten2021 Diseño Plan NegocioGuillermoNoch keine Bewertungen

- Ver Tema - Asus X51L No RespondeDokument7 SeitenVer Tema - Asus X51L No RespondeGuillermoOspinaNoch keine Bewertungen

- Tesis Julio Porlles PardoDokument78 SeitenTesis Julio Porlles PardoAngello LopezNoch keine Bewertungen

- Cot HERMESDokument4 SeitenCot HERMESJohnny Perea ValentinNoch keine Bewertungen

- Informe Final Cable Categoria 5Dokument13 SeitenInforme Final Cable Categoria 5josethNoch keine Bewertungen

- Analisis de Competencia AarDokument8 SeitenAnalisis de Competencia AarAlfredo Aparicio100% (1)

- Ayuda PsimDokument7 SeitenAyuda Psimcristian ju leNoch keine Bewertungen

- Compendio de Problemas Sistemas Combinacionales - 2Dokument12 SeitenCompendio de Problemas Sistemas Combinacionales - 2Patricia Garcia BerlangaNoch keine Bewertungen

- Arduino - Wikipedia, La Enciclopedia LibreDokument11 SeitenArduino - Wikipedia, La Enciclopedia LibreKathy HernándezNoch keine Bewertungen

- Eje 3 Auditoria de Seguridad III PDFDokument2 SeitenEje 3 Auditoria de Seguridad III PDFEdwin CepedaNoch keine Bewertungen

- Areli ConsueDokument2 SeitenAreli ConsueJose. Manuel Saldana RoseteNoch keine Bewertungen

- Linea Del Tiempo Revolución IndustrialDokument3 SeitenLinea Del Tiempo Revolución IndustrialCesar MH100% (1)

- 6.2.estructura para La Realización Del Gantt Del ProyectoDokument5 Seiten6.2.estructura para La Realización Del Gantt Del ProyectoAntonela GiglioNoch keine Bewertungen

- Redes MultiplexadasDokument15 SeitenRedes MultiplexadasDagar GR0% (1)

- 200077-RSC00-ET-DT-000015 - Especificaciones Técnicas - I. Comunicaciones - PermanentesDokument28 Seiten200077-RSC00-ET-DT-000015 - Especificaciones Técnicas - I. Comunicaciones - PermanentesyuriNoch keine Bewertungen

- Semana 11 Modelamiento Del GeneradorDokument40 SeitenSemana 11 Modelamiento Del GeneradorYadir carranza ingaNoch keine Bewertungen

- Laboratorio OpenVPNDokument11 SeitenLaboratorio OpenVPNjelerNoch keine Bewertungen

- Honda CG 150 Titan KS ES ESD Service Manual SpanishDokument2 SeitenHonda CG 150 Titan KS ES ESD Service Manual SpanishNahite Jojoo50% (2)

- LS 2000 Manual-SpanishDokument66 SeitenLS 2000 Manual-SpanishKali TapiaNoch keine Bewertungen

- CV Franz AntonioDokument12 SeitenCV Franz Antoniojuanm2812Noch keine Bewertungen

- Termo Eléctrico en HAADokument5 SeitenTermo Eléctrico en HAAIsmael Espejo CatalanNoch keine Bewertungen

- Actividad Cierre MeralysDokument6 SeitenActividad Cierre MeralysJorge florezNoch keine Bewertungen