Beruflich Dokumente

Kultur Dokumente

Alma Cena Mien To

Hochgeladen von

juanito_77Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Alma Cena Mien To

Hochgeladen von

juanito_77Copyright:

Verfügbare Formate

ALMACENAMIENTO

Definicin: Son aquellos lugares donde se guardan los diferentes tipos de mercanca. Son manejados a travs de una poltica de inventario. Esta funcin controla fsicamente y mantiene todos los artculos inventariados. Al elaborar la estrategia de almacenamiento se deben definir de manera coordinada el sistema de gestin del almacn y el modelo de almacenamiento.

Principios de Almacenaje.

Al margen de que cualquier decisin de almacenaje que se adopte tenga que estar enmarcada en el conjunto de actividades de la distribucin integrada, se deben tener siempre en cuenta las siguientes reglas generales o Principios de Almacenaje: 1. El almacn NO es un ente aislado, independiente del resto de las funciones de la empresa. En consecuencia, su planificacin deber ser acorde con las polticas generales de sta e insertarse en la planificacin general para participar de sus objetivos empresariales. 2. Las cantidades almacenadas se calcularn para que los costos que originen sean mnimos; siempre que se mantengan los niveles de servicios deseados. 3. La disposicin del almacn deber ser tal que exija los menores esfuerzos para su funcionamiento; para ello deber minimizarse:

a. El Espacio empleado, utilizando al mximo el volumen de almacenamiento

disponible.

b. El Trfico interior, que depende de las distancias a recorrer y de la

frecuencia con que se produzcan los movimientos.

c. Los Movimientos, tendiendo al mejor aprovechamiento de los medios

disponibles y a la utilizacin de cargas completas.

d. Los Riesgos, debe considerarse que unas buenas condiciones ambientales y

de seguridad incrementan notablemente la productividad del personal.

4. Por ltimo, un almacn debe ser lo ms flexible posible en cuanto a su estructura e implantacin, de forma que pueda adaptarse a las necesidades de evolucin en el tiempo.

Sistema de gestin del almacn:

Se entiende por tal el sistema que determina los criterios para seleccionar el material que ha de salir del almacn para atender una peticin concreta. La importancia de este sistema radica en que incide directamente sobre el perodo de permanencia de los productos en el almacn. El sistema ms extendido es el FIFO, segn el cual el primer producto llegado al almacn, es el primero que se expide. El sector de automocin es muy dinmico, por ello, y para evitar la aparicin de obsoletos, es preciso seguir el FIFO. Tambin tiene la funcin de dirigir la administracin del almacn y de cualquier otra divisin de la empresa, as como de poner en prctica lo que se haya decidido en la gestin de produccin. El almacn alojar lo que se habr pedido con la funcin compra y/o lo que se habr fabricado despus de la planificacin de lanzamiento. Gestionar el estatuto de la cuarentena segn las instrucciones del control de calidad. Permitir las salidas decididas por fabricacin o por el servicio comercial. Tambin existen la regla del LIFO (Ultimo en entrar, ltimo en salir), se aplica en el rea de alimentos, especficamente en frescos. Adems del FEFO (Primero en caducar, primero en salir), utilizado en las industrias de productos farmacuticos. La gestin del almacn tiene como funcin esencial optimizar los flujos fsicos que le vienen impuestos del exterior. El almacn solo controla los flujo internos: reenvasados y reabastecimiento en las zonas de preparacin a partir de stock de masa (en almacenes de materia prima y suministros). Aparte de la eventual prefacturacin del transporte, la

gestin del almacn no conoce ningn dato financiero. Excepcionalmente, la gestin puede realizar una valoracin del stock, no para la contabilidad sino para controlar las primas de seguros. Muy a menudo el almacn es asimismo responsable de los reenvasados y de la logstica externa. Por lo tanto, la gestin de almacn deber poseer las respectivas funcionalidades correspondientes. En resumen, la gestin de almacn depender de la direccin de logstica, cuando esta exista en la empresa y si no de la direccin general.

Funciones de los almacenes:

1) Mantener las materias primas a cubierto de incendios, robos y deterioros. 2) Permitir a las personas autorizadas el acceso a las materias almacenadas. 3) Mantener informado constantemente al departamento de compras, sobre las existencias reales de materia prima. 4) Llevar en forma minuciosa controles sobre las materias primas (entradas y salidas) 5) Vigilar que no se agoten los materiales (mximos mnimos). 6) Minimizar costos logrando as dar mayor eficiencia a la empresa. 7) Darle movimiento a los productos estacionados dentro del almacn, tanto de entrada como de salida. 8) Valorizar, controlar y supervisar las operaciones internas de los movimientos fsicos y administrativos.

Clasificacin de los almacenes: Cada almacn es diferente de cualquier otro. Por lo tanto, es necesario establecer mecanismos para clasificar los almacenes. Algunos de los parmetros usados para su clasificacin son: 1) Segn su relacin con el flujo de produccin. 2) Segn su ubicacin. 3) Segn el material a almacenar. 4) Segn su localizacin. 5) Segn su funcin logstica.

1) Segn su relacin con el flujo de produccin. Los almacenes se pueden clasificar segn su relacin con el flujo de produccin en los siguientes:

Almacenes de materias primas: aquellos que contienen materiales, suministros, envases, empaques, etc.; que sern posteriormente utilizados en el proceso de transformacin productiva.

Almacenes de productos intermedios: aquellos que sirven de colchn entre las distintas fases de obtencin de un producto. Almacenes de productos terminados: son los que se usan exclusivamente para almacenar productos del final del proceso de transformacin productivo. Almacenes de materia auxiliar: sirven para almacenar repuestos, productos de limpieza, aceites, pinturas, etc. La demanda de estos productos suele ser relativa.

Almacenes de preparacin de pedidos y distribucin : su objeto es acondicionar el producto terminado y ponerlo a disposicin del cliente.

2) Segn su ubicacin: Almacenaje interior: almacenaje de productos con proteccin completa contra cualquiera de los agentes atmosfricos, permitindose incluso modificar las condiciones de temperatura e iluminacin. Almacenaje al aire libre: carecen de cualquier tipo de edificacin y estn formados por espacios delimitados por cercas, marcados por nmeros, seales pintadas, etc. 3) Segn el material a almacenar: Almacn para bultos: el objetivo de este almacn radica en reunir el material en unidades de transporte y de almacn cada vez mayores para el aprovechamiento pleno de la capacidad de carga de un vehculo para conseguir su transporte econmico. Almacenaje de graneles: si es posible, debe estar en las proximidades del lugar de consumo debido a que el transporte es costoso. Hay que hacer transportable y almacenable el material que se puede verter. Su contenido debe poderse medir automticamente, su extraccin regulable y con conexin a un medio de transporte. Almacenaje de lquidos: es un material especfico de granel pero que puede ser transportable por tuberas.

Almacenaje de gases: requieren unas medidas de seguridad especiales que han de ser observadas por la alta presin, temperaturas o la particular inflamabilidad.

4) Segn su localizacin: Se clasifican en almacenes centrales y regionales: Almacenes centrales: aquellos que se localizan lo ms cerca posible del centro de fabricacin. Estn preparados para manipular cargas de grandes dimensiones. Almacenes regionales: aquellos que se ubican cerca del punto de consumo. Estn preparados para recoger cargas de grandes dimensiones y servir mediante camiones de distribucin de menor capacidad. La eleccin de almacenes centrales o almacenes regionales depende del tipo de carga y la estructura de los costos de la empresa. As productos de bajo valor, o costos de transporte elevados, conducen al uso de almacenes regionales. Por el contrario, con costos de almacn elevados, por el valor del producto, implican almacenes centrales. En cualquier caso existen mtodos para la evaluacin de la mejor decisin al respecto. 5) Segn su funcin logstica: Estos pueden clasificarse de la siguiente forma: Centro de consolidacin: estos almacenes reciben productos de mltiples proveedores y los agrupan para servirlos al mismo cliente. Ver figura 1.

PRODUCTO A CENTRO DE CONSOLIDACIN

CLIENTE 1 A B C

PRODUCTO B

PRODUCTO C

CLIENTE 2 A B

FIGURA 1. Centro de Consolidacin. Fuente: www.elprisma.com

Son muy habituales en industrias cuyos productos tienen una gran cantidad de componentes. El centro de consolidacin produce ahorros por el uso de medios eficientes de transporte al agrupar envos reduciendo los niveles de stock en el cliente. Centro de Ruptura: tienen la funcin inversa de los centros de consolidacin. Reciben la carga de un nmero reducido de proveedores y sirven a un gran nmero de clientes, con necesidades dispares. Ver figura 2.

CLIENTE 1 A B C CENTRO DE RUPTURA

EMPRESA 1 PRODUCTOS ABCD

CLIENTE 2 A B CLIENTE 3 A B D CLIENTE 4 C D

FIGURA 2. Centro de Ruptura. Fuente: www.elprisma.com

Reducen el nmero de contacto de los fabricantes con los clientes finales y reducen el movimiento de los clientes que nicamente han de acudir a un centro de ruptura para recoger mltiples productos. La mayor simplicidad de estos dos (2) sistemas hace que en la prctica, empresas con mltiples proveedores y mltiples clientes (como los sistemas de distribucin) desagrupen las funciones pasando a tener un centro de consolidacin para el aprovisionamiento y un centro de ruptura para la distribucin. Ver figura 3. Cliente 1 A B C Reserva Picking Cliente 2 A B Cliente 3 A B D Cliente 4 C D

Producto A Producto B Producto C

Figura 3. Separacin de Almacn de Reserva y Picking. Fuente: www.elprisma.com

Esta aplicacin es lo que se conoce como separacin del almacn de reserva y picking. Es interesante considerarla cuando la unidad de carga de salida es menor que la unidad de carga de entrada. Centro de Trnsito: conocidos en ingles como CROSS-DOCK, son almacenes que no almacenan, solo mueven productos. Un ejemplo claro son los almacenes de transporte urgente. Este tipo de centro, muy complicado de gestionar, permite aumentar la eficiencia del transporte entre nodos y mantener altos niveles de servicios al cliente reduciendo el stock total. Almacenes cclicos o estacionales: Son almacenes que recogen una produccin puntual para hacer frente a una demanda constante, o que permite resolver una demanda puntual frente a una produccin ms constante. Almacenes de custodia a largo plazo: Es el nico de los almacenes analizados cuyo objetivo es estar lleno, sin importarle los costos de transporte, demanda o ritmos de produccin.

Zonas de un almacn:

Estas reas son vitales para el buen funcionamiento del almacen, sin embargo varan en funcin de la estructura de la empresa.Ver figura 4. Muelles y zonas de maniobras. Espacios destinados a las maniobras que deben realizar los vehculos para entrar, salir y posicionarse adecuadamente para proceder a su descarga. Zona de recepcin y control. Dentro de secuencia de actividad y una vez descargada las mercancas del vehculo que las ha transportado, es preciso proceder a la comprobacin de su estado, de las cantidades

recibidas y a la clasificacin de los productos antes de situarlos en sus lugares de almacenamiento. Zona de stock reserva. Esta zona es la destinada a ubicar los productos durante un determinado perodo de tiempo. En ella deben incluirse los espacios necesarios para alojarlos, sino los adicionales para pasillos y para los elementos estructurales que puedan formar las estanteras de soporte.

Zona de picking y preparacin. Esta zona est destinada a la recuperacin de los productos de sus lugares de almacenamiento y a su preparacin para ser trasladados o transportados adecuadamente. Zona de salida y verificacin. Antes de proceder a la carga del vehculo, es preciso consolidar la totalidad de las mercancas a enviar, pudiendo ser conveniente realizar un proceso de verificacin final de su contenido. Zonas de oficinas y servicios. Organizacin de las operaciones administrativas a realizar en el almacn. Otras zonas especializadas. Cmaras frigorficas. El almacenamiento de productos que requieren el temperaturas se realiza en cmaras frigorficas. Devoluciones. Paletas vacas. Envases vacos Zona de mantenimiento Muelle de carga mantenimiento de bajas

DISTRIBUCIN DE LAS ZONAS DE UN ALMACN

5 6 6

4 3 7

Figura 4. Fuente: propia. 1. 2. 3. 4. 5. 6. 7. Zona de servicio. Zona de recepcin y control. Zona de devoluciones. Zona de stock y reservas. Zona de picking y preparacin. Zona de salida y verificacin. Zona de oficinas y servicios.

Importancia:

La gestin de almacenes e inventarios adquieren una gran importancia dentro de la red logstica ya que constituyen decisiones claves que definen en gran medida la estructura de los costos servicios del sistema logstico de una empresa. Si pudiramos definir con verdadera exactitud la demanda y lograr un suministro eficiente y efectivo, la razn de ser de esta actividad no sera necesaria, pero la realidad es otra. El impacto de factores tales como la globalizacin de los mercados, el incremento acelerado de los avances cientficostcnicos, la aceptacin acelerada del justo a tiempo y el surgimiento de nuevas necesidades como brindar servicios que agreguen valor al producto, no permiten operar con costos razonables, por lo que el empleo de los almacenes e inventarios es una herramienta para mejorar la coordinacin demanda suministro.

Cualquier reduccin en el costo de almacenamiento incidir a la hora de definir el costo final del producto, ya que el precio de un producto lo fija comnmente el mercado, la reduccin de los costos de almacenamiento redundar de inmediato en un aumento de los beneficios de la empresa y en los clientes. Ver tabla 1. Existen cuatro (4) razones bsicas por las que una empresa realiza actividades de almacenamiento: 1) Reduccin de los costos de produccin transporte 2) Coordinacin de la demanda y el suministro 3) Apoyo al proceso de produccin 4) Apoyar el proceso de comercializacin

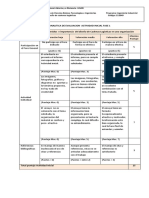

Tabla 1. Relacin entre variables importante para el cliente

REQUERIMIENTO DEL CLIENTE

FACTORES

MEDIDAS

* Errores del Operador. * Control de Ubicacin. PRODUCTO CORRECTO * Identificacin de Roturas de Stock. * Obtencin del documento. * Operacin de Contabilidad CANTIDAD CORRECTA * Niveles de Inventario. * Procedimientos de Entrenamiento Seguridad ndice de Satisfaccin ndices de Pendientes Devoluciones Artculo

BUENA CONDICIN

* Embalaje Especificado. * Capacidad de Almacenaje. * Condicin de los Equipos. * Destreza * Capacidad total. * Programacin de las rdenes

Quejas y Reclamos Ventas Daadas

EN TIEMPO

* Administracin del recojo. * Relaciones del Trfico con Transportistas

Embarques / Ordenes Mantener Promesas

Fuente: Frank Daly, Industrial Engineering, Mayo 1993, pp. 61-92

Das könnte Ihnen auch gefallen

- Preparación de pedidos. COML0110Von EverandPreparación de pedidos. COML0110Bewertung: 4 von 5 Sternen4/5 (1)

- Ing Indus Sist AlmacénDokument71 SeitenIng Indus Sist AlmacéneiberNoch keine Bewertungen

- Libro Gestion de AlmacenesDokument25 SeitenLibro Gestion de AlmacenesDavid Paz Borda100% (1)

- Taller de LogisticaDokument7 SeitenTaller de LogisticaTANIA CECILIA BULA BULANoch keine Bewertungen

- Gestion de AlmacenesDokument78 SeitenGestion de Almacenesjimaro75100% (1)

- Estrategias de distribución, canales y sistemas Pull y PushDokument7 SeitenEstrategias de distribución, canales y sistemas Pull y PushJOYA1916Noch keine Bewertungen

- 001 Procedimiento Apertura AlmacénDokument5 Seiten001 Procedimiento Apertura AlmacénAndres Felipe Ticora50% (2)

- Operaciones y control de almacén de conservas vegetales. INAV0109Von EverandOperaciones y control de almacén de conservas vegetales. INAV0109Noch keine Bewertungen

- Tesis Logistica AlmacenDokument32 SeitenTesis Logistica AlmacenAnonymous YHOkaCO100% (1)

- Instructivo para Toma de Inventario Físico AnualDokument9 SeitenInstructivo para Toma de Inventario Físico AnualLeonor Meza100% (1)

- 10 - Almacenes y AlmacenajeDokument84 Seiten10 - Almacenes y Almacenaje123100% (1)

- Gestión inventariosDokument36 SeitenGestión inventariosClaros JorgeNoch keine Bewertungen

- Procedimiento inventarioDokument7 SeitenProcedimiento inventarioRenan ArispeNoch keine Bewertungen

- Almacenes Logisticos - G6Dokument23 SeitenAlmacenes Logisticos - G6yeander01Noch keine Bewertungen

- Técnicas de Almacenamiento y LogísticaDokument74 SeitenTécnicas de Almacenamiento y LogísticaJose Ganoza100% (1)

- Procedimiento de Recepcion de Mercancia e Insumos.Dokument4 SeitenProcedimiento de Recepcion de Mercancia e Insumos.Gustavo Bocaney100% (1)

- Clasificación de Los AlmacenesDokument3 SeitenClasificación de Los AlmacenesRosa Saavedra100% (1)

- Distribucion de AlmacenDokument72 SeitenDistribucion de AlmacenWilliams Ribera100% (1)

- Almacén U4Dokument24 SeitenAlmacén U4mirianvigaraNoch keine Bewertungen

- Mf1004 - 3 Gestión de Proveedores - U2Dokument33 SeitenMf1004 - 3 Gestión de Proveedores - U2COBRINJANoch keine Bewertungen

- Metodos de Preparacion de PedidosDokument15 SeitenMetodos de Preparacion de PedidosFredy MagdanielNoch keine Bewertungen

- Gestión almacén materiales construcciónDokument7 SeitenGestión almacén materiales construcciónLesly GutierrezNoch keine Bewertungen

- Teoria de Inventarios. Ing Leon GarciaDokument73 SeitenTeoria de Inventarios. Ing Leon GarciaSaid Samir PeñarandaNoch keine Bewertungen

- Procedimiento de Control, Almacenamiento y Manipulación de Materiales Peligrosos 2022Dokument5 SeitenProcedimiento de Control, Almacenamiento y Manipulación de Materiales Peligrosos 2022Elias TrasmonteNoch keine Bewertungen

- Tema 1 Auxiliar de AlmacénDokument9 SeitenTema 1 Auxiliar de AlmacénCepa Las Palmas TamaraceiteNoch keine Bewertungen

- Gestión almacenamiento optima suministroDokument14 SeitenGestión almacenamiento optima suministroK-milo SuarezNoch keine Bewertungen

- Manual Despacho de MercanciaDokument7 SeitenManual Despacho de MercanciaDavid Skater Bernalito BernalNoch keine Bewertungen

- Como Organizar Un Almacen Eficaz222Dokument29 SeitenComo Organizar Un Almacen Eficaz222Yovanita AdcoNoch keine Bewertungen

- Procedimiento Recepcion Almacenamiento BienesDokument10 SeitenProcedimiento Recepcion Almacenamiento Bienesthenfox11Noch keine Bewertungen

- Gestión eficiente de almacenesDokument177 SeitenGestión eficiente de almacenesAlejandro CastilloNoch keine Bewertungen

- Logística de almacenamiento MS en gestiónDokument38 SeitenLogística de almacenamiento MS en gestiónhuan jingNoch keine Bewertungen

- Gestión de la fuerza de ventas y equipos de comerciales. COMT0411Von EverandGestión de la fuerza de ventas y equipos de comerciales. COMT0411Noch keine Bewertungen

- Gestión logística SENA, procedimientos de recepción, almacenamiento y despacho de mercancíasDokument29 SeitenGestión logística SENA, procedimientos de recepción, almacenamiento y despacho de mercancíasOlga Rocío Campos Arias100% (1)

- MADE Inventarios y Almacenes TeoriaDokument28 SeitenMADE Inventarios y Almacenes TeoriaAdelayda Rocio HMNoch keine Bewertungen

- Trabajo de Almacén e InventarioDokument27 SeitenTrabajo de Almacén e InventarioAna T. RomeroNoch keine Bewertungen

- ALM-INS-003 V.06 Manejo y Despacho de Producto TerminadoDokument8 SeitenALM-INS-003 V.06 Manejo y Despacho de Producto TerminadoLuis Enrique Bustamante PeñalozaNoch keine Bewertungen

- Diseño y Layout de Almacenes y Centros de Distribución - Ingeniería IndustrialDokument20 SeitenDiseño y Layout de Almacenes y Centros de Distribución - Ingeniería IndustrialPAblo Soria0% (1)

- Semana 3 - Gestion de AlmacenesDokument32 SeitenSemana 3 - Gestion de AlmacenesLilly Blas AlvaroNoch keine Bewertungen

- Recibo y Despacho de MercanciaDokument13 SeitenRecibo y Despacho de Mercanciacarolina arrublaNoch keine Bewertungen

- Guia Inventario PDFDokument45 SeitenGuia Inventario PDFariana escalonaNoch keine Bewertungen

- Diccionario AlmacenesDokument6 SeitenDiccionario AlmacenescarlosarturotlNoch keine Bewertungen

- Formatos de Control AlmacénDokument7 SeitenFormatos de Control AlmacénFrida GonzálezNoch keine Bewertungen

- 03 - Diseño y Layout de Almacenes y Centros de DistribuciónDokument13 Seiten03 - Diseño y Layout de Almacenes y Centros de DistribuciónYised Tordecilla CastilloNoch keine Bewertungen

- Manual Cedis FriosDokument44 SeitenManual Cedis FriosOro K PezaNoch keine Bewertungen

- Taller Servicio Al Clente - SenaDokument1 SeiteTaller Servicio Al Clente - SenaanaNoch keine Bewertungen

- OTIFDokument1 SeiteOTIFEdwin LucanaNoch keine Bewertungen

- Plantilla para Crear Un Manual de ProcedimientosDokument13 SeitenPlantilla para Crear Un Manual de Procedimientosanon_877427920Noch keine Bewertungen

- Métodos de Gestión Del Flujo MaterialDokument10 SeitenMétodos de Gestión Del Flujo MaterialYimberly MatosNoch keine Bewertungen

- Conceptos, Objetivos, Funciones de AlmacenDokument20 SeitenConceptos, Objetivos, Funciones de Almacenpaolo100% (1)

- 8-Cómo Proyectar Un Almacén - Mecalux - Com.coDokument7 Seiten8-Cómo Proyectar Un Almacén - Mecalux - Com.coOscar Fernando ReyesNoch keine Bewertungen

- Administracion de Almacenes UNMSMDokument44 SeitenAdministracion de Almacenes UNMSMMickeiCordNoch keine Bewertungen

- Sistemas de AlmacenajeDokument31 SeitenSistemas de AlmacenajeSinoé BagaNoch keine Bewertungen

- Procedimiento para El Levantamiento de Inventario Fisico Del AlmacenDokument17 SeitenProcedimiento para El Levantamiento de Inventario Fisico Del AlmacenPedro ArteagaNoch keine Bewertungen

- 1.1 Control de Operaciones Del AlmacenDokument20 Seiten1.1 Control de Operaciones Del AlmacenRonald Poblete MuñozNoch keine Bewertungen

- Procedimiento de operación y control de almacenes EGASADokument3 SeitenProcedimiento de operación y control de almacenes EGASADani DaniNoch keine Bewertungen

- Tema 1 1 - Conceptos Básicos de La Gestión de AlmacenesDokument18 SeitenTema 1 1 - Conceptos Básicos de La Gestión de AlmacenesJose Carlos Coronado Palacios100% (1)

- Ensayo AlmacenamientoDokument3 SeitenEnsayo AlmacenamientoLina Chala100% (2)

- Conceptos y operaciones de los almacenesDokument37 SeitenConceptos y operaciones de los almacenesMo De HansNoch keine Bewertungen

- Integración de La Cadena de SuministroDokument7 SeitenIntegración de La Cadena de SuministroAnali PalominoNoch keine Bewertungen

- 01 - Gestion de AlmacenesDokument7 Seiten01 - Gestion de AlmacenesEnrique CFNoch keine Bewertungen

- D y M de ALMACENESDokument29 SeitenD y M de ALMACENESEnrique TNoch keine Bewertungen

- Estudio de Caso Metodos ProbabilisticosDokument3 SeitenEstudio de Caso Metodos ProbabilisticosAnonymous lcIm3lRRK0% (1)

- Rubrica Integradora de Evaluacion DCL 16-01-2016Dokument6 SeitenRubrica Integradora de Evaluacion DCL 16-01-2016Anonymous lcIm3lRRKNoch keine Bewertungen

- Configuraciones genéricas de cadenas de suministroDokument13 SeitenConfiguraciones genéricas de cadenas de suministroAnonymous lcIm3lRRK100% (1)

- Codigo - Ean Argentina - Guia de Recomendaciones de Mejores Practicas Logistic AsDokument25 SeitenCodigo - Ean Argentina - Guia de Recomendaciones de Mejores Practicas Logistic Asapi-3742403100% (1)

- Protocolo AcademicoDokument17 SeitenProtocolo AcademicoEsteban CiroNoch keine Bewertungen

- Guia Integradora de Actividades Academicas-16!01!2016-DCL-WordDokument11 SeitenGuia Integradora de Actividades Academicas-16!01!2016-DCL-WordAnonymous lcIm3lRRKNoch keine Bewertungen

- Guia Proyecto Final TermoDokument2 SeitenGuia Proyecto Final TermoJonathan CardenasNoch keine Bewertungen

- Tem Rec 1Dokument2 SeitenTem Rec 1Anonymous lcIm3lRRKNoch keine Bewertungen

- Texto Actividad 4. Aluativa 1 ReformadaDokument1 SeiteTexto Actividad 4. Aluativa 1 ReformadaJose RaulNoch keine Bewertungen

- Texto Actividad 8 Reconocimiento Unidad 2 ModificadoDokument1 SeiteTexto Actividad 8 Reconocimiento Unidad 2 ModificadoDANHYEL90Noch keine Bewertungen

- Evaluacion Final 2015 PropabilidadDokument15 SeitenEvaluacion Final 2015 PropabilidadAnonymous lcIm3lRRK0% (1)

- Formulas EXCELDokument14 SeitenFormulas EXCELRosa Maria Piracoca GòmezNoch keine Bewertungen

- Probabilidad Miscelanea Ejercicios - Estudio de Caso Unidad 2Dokument6 SeitenProbabilidad Miscelanea Ejercicios - Estudio de Caso Unidad 2Yeison CuadrosNoch keine Bewertungen

- Matematicas Financieras 2011-2Dokument162 SeitenMatematicas Financieras 2011-2Jhoncho ForeroNoch keine Bewertungen

- Modulo FinanzasDokument92 SeitenModulo FinanzasOscar Ivan Martinez MolinaNoch keine Bewertungen

- Flujo Retroalimentacion CapacidadesDokument1 SeiteFlujo Retroalimentacion CapacidadesAnonymous lcIm3lRRKNoch keine Bewertungen

- Diagrama de La Empresa Como Sistema DinamicoDokument1 SeiteDiagrama de La Empresa Como Sistema Dinamiconatalyrj184Noch keine Bewertungen

- Historia de La CombinatoriaDokument2 SeitenHistoria de La CombinatoriaCarlos Quintero VillaNoch keine Bewertungen

- Modulo Etica para PregradoDokument86 SeitenModulo Etica para Pregradodeisymedina1987Noch keine Bewertungen

- Probabilidad Miscelanea Ejercicios - Estudio de Caso Unidad 1Dokument8 SeitenProbabilidad Miscelanea Ejercicios - Estudio de Caso Unidad 1HanselMauricioNoch keine Bewertungen

- Probabilidad UNADDokument12 SeitenProbabilidad UNADIvan PachecoNoch keine Bewertungen

- Guia de ReconocimientoDokument5 SeitenGuia de ReconocimientoPerez Astrid Duran DoraNoch keine Bewertungen