Beruflich Dokumente

Kultur Dokumente

Proceso y Fabricacopn Tipo Torneado

Hochgeladen von

Manddy Medina de SánchezCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Proceso y Fabricacopn Tipo Torneado

Hochgeladen von

Manddy Medina de SánchezCopyright:

Verfügbare Formate

Proceso de fabricacin tipo torneado

REPBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA EDUCACIN SUPERIOR. U.N.E RAFAEL MARA BARALT MCP. MIRANDA EDO. ZULIA PROYECTO: BIOLOGIA Y QUIMICA.

Proceso de fabricacin tipo torneado

BACHILLER: MANDDY MEDINA GILMARY CASANOVA JONATHAN MEDINA ADAULFO CAAMO ANDRIK MOTERO ALTAGRACIA, 25 DE AGOSTO DE 2013

Proceso de fabricacin tipo torneado

ESQUEMA TEMA: Proceso de fabricacin tipo torneado. INTRODUCCIN. 1.-Definicin de Torneado. 1.2.- Fines del mecanizado en los tornos 1.3.- Tipos de Mecanizado 2.- Definicin de torno. 2.1.-Tipos de torno. 2.2.- Mecanismos y piezas fundamentales del torno 2.3.- Equipo Auxiliar 3.- Herramientas de torneado 4.- proceso de formacin de la viruta 4.1.- El movimiento principal 4.2.- El movimiento de avance 4.3 Herramienta de Corte ( la cuchilla ), 4.4.- Partes, elementos y ngulos de la cuchilla 4.5.- Materiales para las cuchillas 4.6 Desgaste y afilado de las cuchillas 4.7.- tipos de viruta 5.- Herramientas de Corte (til de Corte). 5.1 Herramientas de Corte. Definicin. 5.2.- Tipos de Herramientas de Corte. A.- Aceros Rpidos (HS). B.- Aceros Extra-Rpidos (HSS). C.- Carburos Metlicos o Metales Duros (HM). D.- Stelitas. E.- Nitruro Cbico de Boro (CBN). F.- Cermets Metal Duro. G.- Cermicas. H.- Diamante Policristalino (PCD). 5.3.- Partes de las Herramientas de Corte (til de Corte). 5.4.- Formas y Funcionamiento (til de Corte). 5.5.- Material de Fabricacin (til de Corte). 6.- Rgimen de corte durante el torneado. 7.- Caractersticas del proceso de torneado. 8.- Operaciones de torneado. 9.- Ejemplos de clculos del torno ANEXOS CONCLUSIN. BIBLIOGRAFA.

Proceso de fabricacin tipo torneado

INTRODUCCION

La investigacin que prosigue tiene como finalidad, la comprensin del proceso de fabricacin de piezas tipo torneado, cuya importancia es establecida en nuestra correr como una parte significativa de conocimiento que todo ingeniero en mantenimiento mecnico debe adquirir debido a que estos procesos de mecanizado sean extendido mucho dentro de las industrias , por tal motivo es realizada la siguiente investigacin que embarga, los procesos de mecanizado por arranque de viruta, tipo torneado, siendo este un conjunto de operaciones realizadas para la fabricacin de piezas de revolucin como ejes, mangos, entre otras, las cuales son obtenidas a travs de un torno. Un torno es un conjunto de mquinas y herramientas que permite mecanizar piezas de forma geomtrica, estas mquinas han venido avanzando y mejorando su estructuras con el paso del tiempo, en el presente trabajo de investigacin se tratan los distintos tipos de tornos conocidos y se describen muchas de las herramientas y partes que estas mquinas tienen y utilizan. De igual forma son estudiados los procesos de formacin de viruta, las herramientas de corte y el Rgimen de corte durante el torneado. En otras palabras se conocern las caractersticas de los procesos de torneados y las ventajas y desventajas que involucran el proceso.

Proceso de fabricacin tipo torneado

TEMA: Proceso de fabricacin tipo torneado. 1.-Definicin de Torneado.

Con el nombre genrico de torneado se conoce al conjunto de operaciones de mecanizado por arranque de viruta; este es utilizado para la fabricacin de piezas de revolucin superficiales buenos; que permiten pequeas tolerancias y acabados Los ejes, casquillos, mangos son piezas que

normalmente se obtienen por torneado, esta operacin consiste en arrancar viruta por medio de un filo o herramienta que avanza longitudinalmente mientras la pieza a mecanizar gira accionada por un torno.

1.2.- Fines del mecanizado en los tornos

El mecanizado con arranque de viruta (torneado, talad rado, fresado rectificado), entre otros, tiene una amplia aplicacin entre los distintos mtodos de fabricacin de piezas para mquinas, mecanismos, instrumentos y otros artculos. Consiste, esencialmente en elaborar nuevas superficies mediante

deformacin y separacin interior de las capas superficiales del material formando virutas. En los tornos se fabrican rboles, poleas, ruedas dentadas y otras piezas semejantes, llamadas cuerpos de revolucin. Las herramientas para el mecanizado de las piezas brutas son las cuchillas, brocas, avellanadores, escariadores, machos de roscar, entre otros. Por medio del mecanizado en el torno (torneado) se puede obtener piezas de superficies cilndricas, cnicas, de formas y planas, as como tallar la rosca, cortar los chaflanes y trabajar los radios

Proceso de fabricacin tipo torneado

1.3.- Tipos de Mecanizado

Segn el acabado superficial con el que se ha de obtener la pieza terminada, se distinguen tres tipos de mecanizado

A.- Desbastado

El material eliminado es el orden de milmetro o decimas de milmetros, cuya finalidad es aproximar las dimensiones de la pieza a la medida final, en el menor tiempo posible desplazando la cuchilla de corte con altas velocidades de avance y de corte.

B.- Acabado

Con el objetivo de obtener, no solo las medidas finales de la pieza, si no tambin poca rugosidad en la superficie, el material eliminado es de orden de centsimas de milmetro utilizando cuchillas de corte que trabajaran con velocidades de avance bajas y velocidades de corte ms alta que en el desbaste.

C.- Superacabado o rectificado

Con la finalidad de alcanzar medidas muy precisas y buen acabado, el material rebajado es de orden de milsimas de milmetros y las velocidades de avance y de corte con que se trabaja son muy altas, desprendindose partculas de material por abrasin.

2.- Definicin de torno.

Es un conjunto de mquinas y herramientas que permiten mecanizar piezas de forma geomtrica de revolucin. Estas mquinas-herramienta operan

Proceso de fabricacin tipo torneado

haciendo girar la pieza a mecanizar (sujeta en el cabezal o fijada entre los puntos de centraje) mientras una o varias herramientas de corte son empujadas en un movimiento regulado de avance contra la superficie de la pieza, cortando la viruta de acuerdo con las condiciones tecnolgicas

de mecanizado adecuadas.

2.1.-Tipos de torno.

Actualmente se utilizan en la industria del mecanizado varios tipos de tornos, cuya aplicacin depende de la cantidad de piezas a mecanizar por serie, de la complejidad de las piezas y de la envergadura de las piezas.

A.- Torno paralelo

El torno paralelo o mecnico es el tipo de torno que no puede trabajar simultneamente con barias herramientas, es un torno bsico y econmico que realiza pequeas series, Para manejar bien estos tornos se requiere la pericia de profesionales muy bien calificados, ya que el manejo manual de sus carros puede ocasionar errores a menudo en la geometra de las piezas torneadas

B.- Torno copiador

Se llama torno copiador a un tipo de torno que operando con un dispositivo hidrulico y electrnico permite el torneado de piezas de acuerdo a las

Proceso de fabricacin tipo torneado

caractersticas de la misma siguiendo el perfil de una plantilla que reproduce una rplica igual a la gua. Este tipo de tornos se utiliza para el torneado de aquellas piezas que tienen diferentes escalones de dimetros, que han sido previamente forjadas o fundidas y que tienen poco material excedente. Tambin son muy utilizados estos tornos en el trabajo de la madera y del mrmol artstico para dar forma a las columnas embellecedoras.

C.- Torno revlver

El torno revlver es una variedad de torno diseado para mecanizar piezas sobre las que sea posible el trabajo simultneo de varias herramientas con el fin de disminuir el tiempo total de mecanizado. Las piezas que presentan esa condicin son aquellas que, partiendo de barras, tienen una forma final de casquillo o similar.

Proceso de fabricacin tipo torneado

D.- Torno automtico

Se llama torno automtico a un tipo de torno cuyo proceso de trabajo est enteramente automatizado. La alimentacin de la barra necesaria para cada pieza se hace tambin de forma automtica, a partir de una bar ra larga que se inserta por un tubo que tiene el cabezal y se sujeta mediante pinzas de apriete hidrulico. Estos tornos pueden ser de un solo husillo o de varios husillos:

Los de un solo husillo se emplean bsicamente para el mecanizado de piezas pequeas que requieran grandes series de produccin.

Cuando se trata de mecanizar piezas de dimensiones mayores se utilizan los tornos automticos multihusillos donde de forma programada en cada husillo se va realizando una parte del mecanizado de la pieza. Como los husillos van cambiando de posicin, el mecanizado final de la pieza resulta muy rpido porque todos los husillos mecanizan la misma pieza de forma simultnea.

La puesta a punto de estos tornos es muy laboriosa y por eso se utilizan principalmente para grandes series de produccin.

E.- Torno vertical

El torno vertical es una variedad de torno, de eje vertical, diseado para mecanizar piezas de gran tamao, que van sujetas al plato de garras u otros

Proceso de fabricacin tipo torneado

operadores y que por sus dimensiones o peso haran difcil su fijacin en un torno horizontal. Los tornos verticales no tienen contrapunto sino que el nico punto de sujecin de las piezas es el plato horizontal sobre el cual van apoyadas. La manipulacin de las piezas para fijarlas en el plato se hace mediante gras de puente o polipastos.

F.- Torno CNC

El torno CNC es un torno dirigido por control numrico por computadora. Ofrece una gran capacidad de produccin y precisin en el mecanizado por su estructura funcional y porque la trayectoria de la herramienta de torneado es controlada por un ordenador que lleva incorporado, el cual procesa las rdenes de ejecucin contenidas en un software que previamente ha

confeccionado un programador conocedor de la tecnologa de mecanizado en torno. Es una mquina que resulta rentable para el mecanizado de grandes series de piezas sencillas, sobre todo piezas de revolucin, y permite mecanizar con precisin superficies curvas coordinando los movimientos axial y radial para el avance de la herramienta.

Proceso de fabricacin tipo torneado

2.2.- Mecanismos y piezas fundamentales del torno

Aunque existen diversos tipos de tornos que incorporan ciertas particularidades, un torno puede ser esquematizado de la siguiente forma.

A.- La bancada

Es la base slida de hierro colado donde se montan los mecanismos principales del torno. La parte superior tiene dos guas de forma plana y dos de forma prismtica para el desplazamiento de los mecanismos mviles del torno: el carro-soporte y el cabezal mvil. La bancada est instala da en dos pies.

B.- El cabezal fijo

Es una caja de hierro colado que tiene en su interior el rgano principal del torno llamado husillo, que es un rbol hueco y la caja de velocidades. En el extremo derecho del husillo se fijan los dispositivos que aprietan la pieza a trabajar. El husillo es accionado mediante un motor elctrico situado en el pie izquierdo a travs de la transmisin por correas trapezoidales y el sistema de ruedas dentadas y acoplamientos en el interior del cabezal fijo. Los

Proceso de fabricacin tipo torneado

movimientos de avance se pueden ejecutar a mano o mecnicamente - El avance mecnico lo recibe el carro-soporte desde el husillo guiador o desde el husillo patrn (al filetear la rosca).

C.- El carro-soporte

Consta de la corredera, la cual se desplaza sobre las guas de la bancada, del mandil donde se encuentra el mecanismo para transformar el movimientos rotativo d los husillos guiador y de avance en movimientos rectilneo del carro-soporte, del mecanismo del carro transversal, del mecanismo del carro de cuchilla (superior) y del mecanismo porta cuchillas.

D.- La caja de avances

Es un mecanismo que transmite el movimiento giratorio desde el husillo principal a los husillos de avance y guiador y que regula la velocidad del movimiento de avance del carro-soporte (la dimensin del avance). El movimiento de rotacin se transmite a la caja de avances desde el husillo principal mediante el mecanismo de inversin y la guitarra con las ruedas dentadas cambiables.

E.- La guitarra

Se emplea para el ajuste del torno a la magnitud requerida del avance o al paso de la rosca a filetear por la combinacin adecuada de las ruedas dentadas cambiables.

F.- El cabezal mvil

Se emplea para mantener el extremo derecho de las piezas largas y para fijar y hacer avanzar las herramientas de espiga (brocas, avellanadores y

Proceso de fabricacin tipo torneado

escariadores) El equipo elctrico del torno est instalado en el armario 8. La conexin y desconexin del motor elctrico, la puesta en marcha y la parada del torno, el mando de las cajas de velocidades y de avances, el mando del mecanismo de la placa de distribucin (mandil), etc., Para la sujecin de la pieza se utilizan en los tornos diferentes dispositivos: platos de arrastre, mandriles extensibles, as abrazaderas, lunetas, mandriles. Para verificar -la precisin del mecanizado de las piezas el tornero emplea los pies de rey universales, micrmetros, calibres de tolerancias, plantillas, medidores de ngulos y otros instrumentos de medida.

2.3.- Equipo Auxiliar Se requieren ciertos accesorios, como sujetadores para la pieza de trabajo, soportes y portaherramientas. Algunos accesorios comunes incluyen:

Plato de sujecin de garras universal: sujeta la pieza de trabajo en el cabezal y transmite el movimiento.

Plato de sujecin de garras blandas: sujeta la pieza de trabajo en el cabezal a travs de una superficie ya acabada. Son mecanizadas para un dimetro especfico no siendo vlidas para otros.

Centros o puntos: soportan la pieza de trabajo en el cabezal y en la contrapunta.

Perno de arrastre: Se fija en el plato de torno y en la pieza de trabajo y le transmite el movimiento a la pieza cuando est montada entre centros.

Soporte fijo o luneta fija: soporta el extremo extendido de la pieza de trabajo cuando no puede usarse la contrapunta.

Soporte mvil o luneta mvil: se monta en el carro y permite soportar piezas de trabajo largas cerca del punto de corte.

Torreta portaherramientas con alineacin mltiple. Plato de arrastre: para amarrar piezas de difcil sujecin.

Proceso de fabricacin tipo torneado

Plato de garras independientes: tiene 4 garras que actan de forma independiente unas de otras.

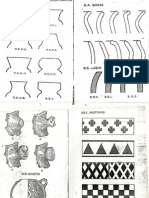

3.- Herramientas de torneado

Las herramientas de torneado se diferencian en dos factores, el material del que estn constituidas y el tipo de operacin que realizan. Segn el material constituyente, las herramientas pueden ser de acero rpido, metal duro soldado o plaquitas de metal duro (widia) intercambiables. La tipologa de las herramientas de metal duro est normalizada de acuerdo con el material que se mecanice, puesto que cada material ofrece unas resistencias diferentes. Cuando la herramienta es de acero rpido o tiene la plaquita de metal duro soldada en el portaherramientas, cada vez que el filo se desgasta hay que desmontarla y afilarla correctamente con los ngulos de corte especficos en una afiladora. Esto ralentiza bastante el trabajo porque la herramienta se tiene que enfriar constantemente y verificar que el ngulo de incidencia del corte este correcto. Por ello, cuando se mecanizan piezas en serie lo normal es utilizar portaherramientas con plaquitas intercambiables, que tienen varias caras de corte de usar y tirar y se reemplazan de forma muy rpida.

4.- proceso de formacin de la viruta

Las piezas de las mquinas son elaboradas de las piezas brutas. La capa de metal que se arranca de la pieza bruta durante el mecanizado se llama sobreespesor La pieza en bruto es un artculo de la produccin de la cual se obtiene la pieza acabada mediante la variacin de la forma, dimensiones, grado de aspereza de las superficies y propiedades del material. El proceso de corte es un proceso seguido por fenmenos fsicos complejos (deformaciones plsticas y elsticas de la pieza en bruto, desprendimiento de

Proceso de fabricacin tipo torneado

calor, formacin del promontorio en la parte de corte de la herramienta), que ejercen gran influencia sobre el trabajo de la herramienta de corte, la productividad del trabajo y la calidad del mecanizado.

El proceso de corte en el torno tiene lugar solo cuando se realizan simultneamente los dos movimientos fundamentales: el movimiento principal y el movimiento de avance.

4.1.- El movimiento principal

El que consume la mayor parte de la potencia del torno es el movimiento de rotacin de la pieza. AL aproximar la cuchilla a la pieza en rotacin, se tornea en ella una ranura anular, y para tornear toda la superficie cilndrica es necesario desplazar la cuchilla a lo largo del eje de la pieza.

4.2.- El movimiento de avance

Es el movimiento progresivo de la cuchilla que garantiza una penetracin de la misma en nuevas capas de metal. En la pieza a trabajar se distinguen las siguientes superficies: de trabajo, que es la superficie de donde se debe quitar la capa de metal; trabajada, que es la superficie que resulta en la pieza despus de arrancar la capa de metal (viruta), y de corte, que se forma directamente en la pieza por el borde cortante de la cuchilla.

Proceso de fabricacin tipo torneado

La superficie de corte puede ser cnica, cilndrica, plana (frontal) y de forma, de acuerdo a como sea el borde cortante de la cuchilla y su disposicin respecto a la pieza.

4.3 Herramienta de Corte ( la cuchilla ),

Es decir, una cua que penetra, bajo la accin de la fuerza P transmitida por el mecanismo de trabajo del torno, en la capa superficial de la pieza, comprimindola al mismo tiempo. En esta capa comprimida surgen esfuerzos internos, y cuando estos superan, por la penetracin siguiente de la cuchilla, las fuerzas cohesivas entre las molculas del metal, el elemento compr imido 2 se rompe y se desliza hacia arriba por la superficie de trabajo de la cuchilla. El movimiento siguiente de la cuchilla comprime, rompe y desplaza los elementos inmediatos del metal formando la viruta.

4.4.- Partes, elementos y ngulos de la cuchilla

La cuchilla consta del cuerpo (mango o vstago) y de la cabeza (la parte cortante). El mango sirve para sujetar la cuchilla en el portatil del torno. En la cabeza de la cuchilla se diferencian los siguientes elementos:

A.- cara de desprendimiento , por la cual se mueve la viruta.

B.- caras de incidencia (principal y auxiliar dirigidas hacia la pieza que se trabaja).

C.- bordes (filos) cortantes : principal, formado por la interseccin de la cara de desprendimiento y la principal de incidencia, y auxiliar, formado por la interseccin de la cara de desprendimiento y la auxiliar de incidencia.

Proceso de fabricacin tipo torneado

D.- el vrtice de la cuchilla o sea, el punto de conjugacin de los bordes cortantes principal y auxiliar; puede ser agudo, redondeado o cortado. Para garantizar la capacidad de corte necesaria de la herramienta, obtener la precisin y calidad de acabado requeridas de las superficies de la pieza y tambin una alta productividad del trabajo, es imprescindible la eleccin acertada de la geometra de la cuchilla; es decir, la dimensin de los ngulos de la cabeza de la cuchilla. Se diferencian los ngulos en el plano y los ngulos fundamentales de la cuchilla (ngulos de la cua de trabajo).

Los ngulos en el plano , son aquellos formados por los filos de la cuchilla y la direccin del avance: en el plano. Los ngulos fundamentales de la cuchilla son: el ngulo de desprendimiento ( gamma ), el ngulo principal de incidencia el ngulo de corte ( alfa ), el ngulo de filo ( beta ) y ( fi ) es el ngulo principal en el plano, el ngulo

( delta ). El ngulo de inclinacin del borde cortante,

(lambda) que es el formado entre el borde cortante y la superficie de apoyo de la cuchilla.

4.5.- Materiales para las cuchillas

La parte de trabajo de la herramienta de corte, incluyendo la cuchilla, debe tener alta dureza, alta resistencia trmica al rojo (tener la capacidad de no perder la dureza con temperaturas elevadas), alta resistencia al

desgaste (resistencia al frote), as como ser

lo suficientemente dctil

(resistencia a las cargas de impacto) Los materiales de los cuales se fabrican las partes de trabajo de las herramientas de corte deben obedecer a los requisitos mencionados.

Proceso de fabricacin tipo torneado

Los materiales de herramientas se dividen en tres grupos: En el primero estn los materiales para las herramientas que trabajan a bajas velocidades de corte. A stos pertenecen los aceros al carbono para herramientas, con una resistencia trmica al rojo de 250-300 o C.

El segundo grupo son los materiales para herramientas que trabajan a velocidades elevadas de corte , los aceros rpidos, estos aceros adquieren alta dureza, alta resistencia al desgaste y una resistencia trmica al rojo hasta temperaturas de 650 o C.

El tercer grupo rene los materiales para herramientas que trabajan a altas velocidades de corte, los cermets, fabricados como plaquitas de varias dimensiones y formas. Que alcanza una resistencia al rojo de 1000C. Para el labrado de aceros se emplean las aleaciones duras del grupo de titan iotungsteno-cobalto (TK): T5K10 para el desbastado y corte interrumpido, T15K6 para el semiacabado y acabado.

4.6 Desgaste y afilado de las cuchillas

Como resultado del rozamiento de la viruta con la cara de desprendimiento de la cuchilla y de las caras de incidencia de la misma con la superficie de la pieza a trabajar, se desgasta la parte de trabajo de la cuchilla. La cuchilla desgastada (embotada) se reafila. Para el afilado de las cuchillas se usa la mquina afiladora -rectificadora. Para garantizar una posicin estable de la cuchilla que se afila, en la mquina se encuentra un dispositivo especial llamado apoya manos AL afilar la cuchilla es necesario presionar ligeramente la superficie que se afila contra la muela en rotacin y, para que el desgaste de esta ltima sea ms uniforme y la superficie que se afila a lo resulte de plana, la la cuchilla de se debe desplazar de la muela.

continuamente

largo

superficie

trabajo

Se afilan primeramente las caras principales y auxiliares de incidencia, a

Proceso de fabricacin tipo torneado

continuacin la cara de desprendimiento y el vrtice de la cuchilla. Despus del afilado se efecta el afinado de la cuchilla, consistente en el esmerilado de las caras de desprendimiento a incidencia en una parte estrecha a lo largo del borde cortante, lo que garantiza la rectificacin del filo y la elevacin de la durabilidad de la cuchilla. El acabado de afinado se efecta en las muelas de acabado de diamantes.

La geometra de la cuchilla despus del afilado se comprueba con plantillas especiales, transportadores de ngulos y otros instrumentos. El afilado de las cuchillas lo tienen que realizar solamente aquellos obreros que conozcan las instrucciones sobre la tcnica de seguridad Para trabajar con la mquina afiladora hay que observar los siguientes requisitos de seguridad:

Antes de comenzar el afilado de la herramienta hay que asegurarse del buen estado de lodos los mecanismos y dispositivos de la mquina, incluso de la cubierta protectora de la muela y el sentido correcto de rotacin de la misma (la muela debe girar hacia la cuchilla);

comprobar la colocacin correcta del apoya manos: la holgura entre la cara de trabajo de la muela y el extremo del apoya manos no debe exceder de 3 mm.

Se permite una nueva colocacin del apoya manos solamente despus de que la muela est parada por completo; se prohbe trabajar en una mquina de afilar sin apoya manos ni cubierta protectora;

durante el afilado se debe cerrar la zona del afilado instalando una pantalla protectora transparente o ponerse gafas protectoras. Es imprescindible observar las siguientes reglas para el use de las cuchillas:

Antes de conectar el avance, es necesario apartar la cuchilla de la pieza, lo que protege el borde de corte contra el desmenuzamiento;

Se recomienda afilar peridicamente la cuchilla con una barra abrasiva de grano fino directamente en el porta cuchillas, lo que alarga la duracin de servicio de la cuchilla;

Proceso de fabricacin tipo torneado

Se prohbe dejar qua el borde de incidencia de la cuchilla se embote considerablemente, es necesario reafilar esta ltima antes de que comience a destruirse el borde de corte, o sea, con una anchura de la partes desgastada de la cara de incidencia principal de la cuchilla de 1 . . . 1,5 mm;

Se prohbe emplear las cuchillas como guarniciones, La cuchilla de aleacin dura se debe entregar al almacn, cuando la plaquita de aleacin dura se ha separado del mango.

Se prohbe colocar las cuchillas sin orden (en montn) en la caja para las herramientas.

4.7.- tipos de viruta

Segn las condiciones del maquinado y del material a trabajar resulta la viruta de varias formas.

A.- La viruta de elementos (viruta de cortadura) se obtiene al trabajar metales duros y poco dctiles (por ejemplo, acero duro) con bajas velocidades de corte. B.- La viruta escalonada se forma al trabajar aceros de la dureza media, aluminio y sus aleaciones con una velocidad media de corte: Esta representa una cinta con la superficie Lisa por el lado de la cuchilla y dentada por la parte exterior. C.- La viruta fluida continua se obtiene al trabajar aceros blandos, cobre, plomo, estao y algunos materiales plsticos con altas velocidades de corte. D.- La viruta fraccionada se forma al cortar materiales poco plsticos (hierro colado, bronce) y consta de trocitos separados

5.- Herramientas de Corte (til de Corte).

5.1 Herramientas de Corte. Definicin.

Proceso de fabricacin tipo torneado

Por herramientas se entiende a aquel instrumento que por su forma especial y por su modo de empleo, modifica paulatinamente el aspecto de un cuerpo hasta conseguir el objeto deseado, empleando el mnimo de tiempo y gastando la mnima energa.

Cabe destacar que, Las herramientas monofilos son herramientas de corte que poseen una parte cortante (o elemento productor de viruta) y un cuerpo. Son usadas comnmente en los tornos, tornos revlver, cepillos, limadoras, mandriladoras y mquinas semejantes.

5.2.- Tipos de Herramientas de Corte. A.- Aceros Rpidos (HS).

Se denomina acero rpido a la aleacin hierro-carbono con un contenido de carbono de entre 0.7 y 0.9 % a la cual se le agrega un elevado porcentaje de tungsteno (13 a 19'%), cromo (3.5 a 4.5 %), y de vanadio (0.8 a 3.2 %). Las herramientas construidas con estos aceros pueden trabajar con velocidades de corte de 60 m/min. a 100 m/min. (Variando esto con respecto a la velocidad de avance y la profundidad de corte), sin perder el filo de corte hasta, la temperatura de 600 C y conservando una dureza Rockwell de 62 a 64.

B.- Aceros Extra-Rpidos (HSS).

Estos aceros estn caracterizados por una notable resistencia al desgaste del filo de corte an a temperaturas superiores a los 600 C por lo que las herramientas fabricadas con este material pueden emplearse cuando las velocidades de corte requeridas son mayores a las empleadas para trabajar con herramientas de acero rpido.

Proceso de fabricacin tipo torneado

C.- Carburos Metlicos o Metales Duros (HM).

Tambin conocidos como METAL DURO (Hard Metal - HM), se desarroll hacia 1920, con base en los carburos de tntalo (TaC), carburo de titanio (TiC) y carburo de wolframio (WC), los cuales eran unidos por medio del monxido de carbono (Co) y el nikel (Ni), previamente molidos (polvos metalrgicos), la cohesin se obtiene por el proceso de sinterizado o fritado (proceso de calentar y aplicar grandes presiones hasta el punto de fusin de los componentes, en hornos elctricos).

Los metales duros, se pueden clasificar desde su composicin qumica as:

Monocarburos: Su

composicin

es

uno

de

los

carburos

descritos

anteriormente, y su aglutinante es el Co. Ejemplo: WC, es carburo de wolframio (carburo de tungsteno, comercialmente).

- Bicarburos: En su composicin entran slo dos clases de granos de carburos diferentes, el Co es el aglomerante bsico. Ejemplo: WC +TiC con liga de Co.

- Tricarburos: En su composicin entran las tres clases de granos de carburos: W, Ti, y Ta. El Co, o el Ni son los aglomerantes. Ejemplo: WC +TiC + TaC; con liga de Co.

Algunas caractersticas:

1. El carburo metlico, es una aleacin muy dura y frgil. 2. El TiC aumenta su resistencia trmica y su resistencia al desgaste pero tambin aumenta su fragilidad. 3. Los bicarburos poseen menor coeficiente de friccin que los monocarburos. 4. Los monocarburos son menos frgiles que los bicarburos.

Proceso de fabricacin tipo torneado

5. El cobalto, aumenta la ductilidad pero disminuye la dureza y la resistencia al desgaste. 6. Se pueden alcanzar velocidades de ms de 2500 m/min. 7. Poseen una dureza de 82-92 HRA y una resistencia trmica de 900-1100 C. 8. En el mecanizado se debe controlar lo mejor que se pueda la temperatura, pues, en el mecanizado de aceros corrientes la viruta se adhiere a los monocarburos a Temp. de 625-750 C. y en los bicarburos a una Temp. de 775-875 C. Esto implica buena refrigeracin en el mecanizado. 9. Las herramientas de HM, se fabrican en geometras variadas y pequeas, el cual se une al vstago o cuerpo de la herramienta a travs

de soldadura bsicamente, existiendo otros medios mecnicos como tornillos o pisadores.

D.- Stelitas.

Con base en el acero rpido, se experiment con mayores contenidos de Co y Cr, y pasando el Fe a ser impureza propia del proceso de produccin y no admitir tratamiento trmico. Su composicin qumica es aproximadamente la siguiente:

C = 2 % Co = 47 % Cr = 29 % W = 16 % Si = 0.2 % Mn = 0.6 % Fe = 5.2 %.

Alcanza temperaturas lmites de 800 C. y posee una dureza de 65-70 HRC.

E.- Nitruro Cbico de Boro (CBN).

Tambin conocido como CBN, es despus del diamante el ms duro, posee adems una elevada dureza en caliente hasta 2000 C, tiene tambin una

Proceso de fabricacin tipo torneado

excelente estabilidad qumica durante el mecanizado, es un material de corte relativamente frgil, pero es ms tenaz que las cermicas. Su mayor aplicacin es en el torneado de piezas duras que anteriormente se rectificaban como los aceros forjados, aceros y fundiciones endurecidas, piezas con superficies endurecidas, metales pulvimetalrgicos con cobalto y hierro, rodillos de laminacin de fundicin perltica y aleaciones de alta resistencia al calor, redondeando se emplea en materiales con una dureza superior a los 48 HRC, pues, si las piezas son blandas se genera un excesivo desgaste de la herramienta. El nitruro cbico de boro se fabrica a gran presin y temperatura con el fin de unir los cristales de boro cbico con un aglutinante cermico o metlico. F.- Cermets Metal Duro.

Cermet: Cermica y metal (partculas de cermica en un aglomerante metlico). Se denominan as las herramientas de metal duro en las cuales las partculas duras son carburo de titanio (TiC) o carburo de nitruro de titanio (TiCN) o bien nitruro de titanio (TiN), en lugar del carburo de tungsteno (WC). En otras palabras los cermets son metales duros de origen en el titanio, en vez de carburo de tungsteno.

G.- Cermicas.

Las herramientas cermicas fueron desarrolladas inicialmente con el xido de aluminio (Al2O3), pero eran muy frgiles, hoy en da con el desarrollo de nuevos materiales industriales y los nuevos procedimientos de fabricacin con mquinas automticas, han ampliado su campo de accin en el mecanizado de fundicin, aceros duros y aleaciones termo-resistentes, ya que las herramientas de cermica son duras, con elevada dureza en caliente, no

Proceso de fabricacin tipo torneado

reaccionan con los materiales de las piezas de trabajo y pueden mecanizar a elevadas velocidades de corte. Existen dos tipos bsicos de herramientas de cermica: 1. Basadas en el xido de aluminio (Al2O3) y 2. Basadas en el nitruro de silicio (Si3N4).

H.- Diamante Policristalino (PCD).

La tabla de durezas de Friedrich mohs determina como el material ms duro al diamante monocristalino, a continuacin se puede considerar al diamante policristalino sinttico (PCD), su gran dureza se manifiesta en su elevada resistencia al desgaste por abrasin por lo que se le utiliza en la fabricacin de muelas abrasivas. Las pequeas plaquitas de PCD, son soldadas a placas de metal duro con el fin de obtener fuerza y resistencia a los choques, la vida til del PCD puede llegar a ser 100 veces mayor que la del metal duro.

5.3.- Partes de las Herramientas de Corte (til de Corte).

A.- CARA: Es la superficie o superficies sobre las cuales fluye la viruta (superficie de desprendimiento).

B.- FLANCO: Es la superficie de la herramienta frente a la cual pasa la viruta generada en la pieza (superficie de incidencia).

C.- FILO: Es la parte que realiza el corte. El filo principal es la parte del filo que ataca la superficie transitoria en la pieza. El filo secundario es la parte restante del filo de la herramienta. D.- PUNTA: Es la parte del filo donde se cortan los filos principales y secundarios; puede ser aguda o redondeada o puede ser interseccin de esos filos.

Proceso de fabricacin tipo torneado

5.4.- Formas y Funcionamiento (til de Corte). Segn las Normas ISO los aceros rpidos clasifican de la siguiente manera:

5.5.- Material de Fabricacin (til de Corte).

NOMBRE Acero al carbono Acero alta velocidad Stelita

TEMP 300 C 700 C 900 C

OBSERVACIONES Prcticamente ya no se usa. HSS-Acero rpido. Aleacin. Prcticamente ya no se usa

Carburos Metlicos Cermet Cermicas Cermicas mezcladas CBN

1000 C 1300 C 1500 C 1500 C 2000 C

HM-Aglomerados y no aglomerados Base de TiC, TiCN, TiN Al2O3 o Si3N4 Al2O3+ZrO3 TiN/TaN/CBN(Nitruro cbico de boro)

Diamante

800 C PCD

Polycrystaline Diamond

6.- Rgimen de corte durante el torneado. El proceso de corte se caracteriza por un rgimen determinado.

Los elementos que lo constituyen son la profundidad de corte, el avance y la velocidad de corte.

Proceso de fabricacin tipo torneado

A.- La profundidad de corte t.

Es la dimensin de la capa eliminada en una pasada de la cuchilla, perpendicular a la superficie trabajada. Durante el torneado longitudinal exterior la profundidad de corte se determina como la mitad de la diferencia entre el dimetro de la pieza en bruto D (superficie de trabajo) y el dimetro de la superficie trabajada d: Durante el mandrinado la profundidad de corte es igual a la mitad de la diferencia entre el dimetro del orificio despus del maquinado y el dimetro del orificio antes del maquinado. Durante el refrentado la profundidad de corte es igual a la dimensin de la capa que se corta, medida en la direccin perpendicular a la cara trabajada y durante el acanalado y tronzado la profundidad de corte es igual a la anchura de la ranura formada por la cuchilla.

B.- El avance (ms exactamente la velocidad de avance).

Es la dimensin del desplazamiento del borde de corte de la cuchilla en direccin del avance por una revolucin de la pieza en trabajo . Durante el

torneado se distinguen el avance longitudinal, dirigido a lo largo del eje de la pieza a tornear; el avance transversal, en direccin perpendicular al eje de la pieza; el avance inclinado bajo un ngulo con relacin al eje de la pieza (durante el mecanizado en el torno de una superficie cnica).

C.- La velocidad de corte v.

Es el recorrido que hace el punto de la superficie de corte ms alejado del eje de rotacin con relacin al borde de corte de la cuchilla por unidad de tiempo (m/min). La velocidad de corte depende de la frecuencia de rot acin y

Proceso de fabricacin tipo torneado

del dimetro de la pieza que se trabaja. Cuanto mayor sea el dimetro D de sta, ms alta ser la velocidad de corte con una misma frecuencia de rotacin, puesto que el recorrido que hace el punto A de la superficie de corte por una revolucin de la pieza (o por minuto) ser mayor que el recorrido que hace el punto

La magnitud de la velocidad de corte se puede determinar por medio de la frmula

D es n, la

el

dimetro frecuencia

mayor de

de

la de

superficie la pieza

de a

corte trabajar

en

mm;

rotacin

(r.p.m.).

Si se conoce la velocidad de corte v, tolerable por las cualidades de corte de la herramienta y el dimetro de la pieza a trabajar D , se puede determinar la frecuencia de rotacin requerida de esta ltima y ajustar para esta frec uencia e1 husillo:

r.p.m.

7.- Caractersticas del proceso de torneado.

Operaciones de mecanizado para piezas de revolucin.

Ventajas del proceso Alta precisin y buen acabado superficial.

Proceso de fabricacin tipo torneado

Aplicado a piezas d e diversos tamaos y producciones (desde piezas unitarias hasta largas series). Difere ntes materiales (limitacin en materiales muy duros). Limitaciones del proceso Proceso caro. Limitado a piezas de revolucin.

8.- Operaciones de torneado.

En funcin del objetivo perseguido: Operacin de desbaste: la prioridad en una operacin de desbaste es arrancar un volumen de metal tan eficientemente como sea posible. El mayor requerimiento es la resistencia del filo de corte. Operacin de acabado: en acabado, el volumen de metal arrancado es menor. Tiene por objetivo obtener unas superficies que cumplan con unas exigencias de rugosidad y de tolerancias impuestas.

Cilindrado (a).

Permite la obtencin de una geometra cilndrica de revolucin. Puede aplicarse tanto a exteriores como a interiores, la situacin ms frecuente en la operacin de cilindrado es la de modificar (reducir en

Proceso de fabricacin tipo torneado

exteriores e incrementar en interiores) el dimetro de una pieza. El movimiento de avance de la herramienta es paralelo al eje Z.

Ejemplo de un cilindrado:

Se debe tornear una pieza de dimetro 25mm a dimetro 20 h8. El smbolo h8 indica la tolerancia de la cota 20. Consultando unas tablas de tolerancias, se lee que para la cota 20 mm corresponden las cifras + 0.000 y - 0.033 mm. Se trata, por lo tanto, de un dimetro bastante preciso, para alcanzar el cual se precisan varias pasadas cada vez ms ligeras y controlar los dimetros que se van obteniendo.

Procedimiento:

El exceso de material de la pieza a trabajar es igual a (25-20)/2 =2.5mm. Con una herramienta recta para

desbastar se efecta una primera pasada de desbaste hasta reducir el exceso de material a 0.8 / 1 mm. La profundidad de pasada se regula con el tambor graduado del carro transversal. El dimetro obtenido se controla con un pie de rey. Despus de haber sustituido la herramienta de

desbastar por una herramienta recta de acabar, se efecta una segunda pasada hasta reducir el exceso de material a 0.3 / 0.5mm. Se controla el dimetro y el alineamiento de los puntos midiendo con un micrmetro dos dimetros en los extremos de la pieza. La diferencia entre las dos lecturas debe ser inferior a la tolerancia admitida. Con una ltima pasada de acabado se lleva finalmente el dimetro a su valor final. El control final de la tolerancia del dimetro se efecta con un calibre

Proceso de fabricacin tipo torneado

diferencial de herradura (o cali bre de herradura pasa no pasa (slo en caso de produccin en serie).

Refrentado (b).

Permite la obtencin de superficies planas perpendiculares al eje de rotacin de la mquina. El movimiento de avance es, por tanto, transversal, es decir, perpendicular al eje Z y paralelo al eje X. A diferencia del cilindrado, el refrentado, en el supuesto de realizarse a velocidad de rotacin constante, no presenta una velocidad de corte constante, siendo sta mayor a medida que la herramienta se aleja del eje de Rotacin. Por esta misma razn, en el refrentado tampoco es constante la potencia de corte, alcanzndose el valor mximo de sta en el punto de contacto pieza herramienta ms alejado del eje de rotacin.

Ejemplo de un refrestado:

Para refrestar una pieza de 230 mm de dimetro, sin que la velocida d de corte sobrepase los 80 m/min ni descienda por debajo de los 50 m/min, se cambiar la velocidad. El procedimiento resulta ms simple y prctico si se efecta la operacin sobre torno con variador de velocidad. En tal caso, la variacin d e velocidad de corte se obtiene de forma continua durante el refrestado actuando sobre un volante.

Roscado (c).

La operacin de roscado, tanto en interiores como exteriores, no es ms que un caso particular de la operacin de cilindrado en lo referente a su

Proceso de fabricacin tipo torneado

cinemtica, variando respecto a aqulla las condiciones de corte y la geometra de la herramienta. La figura siguiente esquematiza un proceso de roscado. Tal y como puede apreciarse, el avance de la herramienta se hace coincidir con el paso de la rosca. El nmero de pasadas a realizar, suele ser elevado si se compara con una operacin de cilindrado equivalente, debido a la limitacin del espesor de viruta indeformada en cada una de las pasadas, a fin de obtener una geometra aceptable en la rosca.

Cajeado o Ranurado (d).

Permite la obtencin de cajas o ranuras de revolucin. El cajeado puede considerarse como una variante del refrentado, aunque se realiza con una herramienta especial, unas condiciones de corte diferentes y en una posicin de la generatriz que no est situada en el extremo de la pieza tal y como sucede en el refrentado.

Tronzado (d).

Permite cortar o tronzar la pieza perpendicularmente al eje de rotacin de la pieza.

Taladrado (e).

Aunque no se trata de una operacin especfica del torno, y de hecho existen mquinas-herramienta especficas para taladrar, el torno permite la

Proceso de fabricacin tipo torneado

realizacin de taladros coaxiales al eje de rotacin de la pieza. Para ello se sita una broca en el extremo del contrapunto y se desplaza ste con el movimiento de avance hasta conseguir el taladro. En el caso de tornos de control numrico, la broca suele situarse en la torreta portaherramientas en lugar de en el contrapunto, siendo su trabajo como la de cualquier otra herramienta de interiores Una operacin muy habitual en el torno, caso particular del taladrado, es la denominada operacin de punteado. Consiste en dar un pequeo taladro cnico en el extremo de la pieza ms alejado del plato de garras y permite utilizar este taladro como elemento de centraje en la sujecin entre puntos. Existen tornos, normalmente de control numrico, en los que la torreta dispone de un cabezal motorizado que permite la realizacin de tal adros paralelos al eje del cabezal.

Moleteado (f).

Permite el marcado de la superficie cilndrica de la pieza a fin de facilitar la rotacin manual de la misma. El moleteado no es una operacin de mecanizado propiamente dicha, puesto que no elimina material de la preforma. Se utiliza para marcar con una geometra estriada alguna de las superficies de revolucin de la pieza, a fin de facilitar su amarre manual, impidiendo que sta resbale en el contacto con la mano por efecto del sudor o la grasa depositada sobre la superficie. inferior a la tolerancia admitida. Con una ltima pasada de acabado se lleva finalmente el dimetro a su valor final. El control final de la tolerancia del dimetro se efecta con un calibre diferencial de herradura (o cali bre de herradura pasa no pasa (slo en caso de produccin en serie).

Proceso de fabricacin tipo torneado

9.- Ejemplos de clculos del torno

1.- clculo de velocidades de corte

La velocidad de corte (Vc) implica que tan rpido puede el cortador avanzar cortando el material, entonces se puede decir que es la distancia que una herramienta corta en un minuto, o la longitud de corte en un minuto. Esta Vc se da en m/min, es decir, cuantos metros puede recorrer puede recorrer la herramienta sobre la superficie del material en un minuto. Por poner un ejemplo, el aluminio se corta al desbastar a 60m/min., y si se requiere un acabado a 93 m/min mientras que en un acero grado maquinaria se corta a 30 m/ min. Para determinar la velocidad de corte se requiere la ayuda de catalogo de fabricante o tablas de maquinado. La velocidad de corte tiene como finalidad proporcionar una larga vida de duracin al filo de la herramienta al tener grandes volmenes de produccin. La ecuacin para determinar la velocidad de corte es:

Dnde: Vc = Velocidad de corte = Nmero pi (3.1416) n = Nmero de revoluciones por minuto del husillo D = Dimetro de la pieza. Catlogo de fabricante o tablas de maquinado.

Proceso de fabricacin tipo torneado

2.- clculo de la Velocidad de giro (rpm)

La velocidad de giro, optima de la herramienta depende, en cada caso, del material de la herramienta y del material de la pieza, as como el dimetro de la pieza o la herramienta (segn el caso). La frmula para calcular las RPM est dada por:

Dnde: V = velocidad de corte = 3,14 D = dimetro a ser mecanizado Para calcularlo en la calculadora se deben apretar as:

Observe la diferencia entre esta frmula y la anterior. Para usar esta frmula se debe buscar primero la V en el manual.

Se obtiene en un proceso de seis pasos: 1.- Seleccionar la profundidad de corte tan profunda como seaposible. 2.- Seleccionar el avance segn sea desbaste o acabado. 3.- Buscar la velocidad de corte segn tablas. 4.- Buscar los factores de avance y profundidad en las tablas. 5.- Modificar la velocidad de corte seleccionada en el paso 4. 6.-Calcular las RP Velocidad de Avance (Va): Frmula para hallar Va Va= n x f Va= Velocidad de avance n= Nmero de revoluciones por minuto del husillo f= milmetros por revoluciones de la pieza

Proceso de fabricacin tipo torneado

El Avance (s)

ES LA VELOCIDAD A LA QUE SE DESPLAZA LA HERRAMIENTA FRENTE A LA SUPERFICIE MAQUINADA DE LA PIEZA. s = s x n (mm/min) s - mm/rev n - rpm FACTORES QUE AFECTAN LA ELECCIN DE s: 1. Potencia disponible 2. Acabado superficial 3. Radio de nariz de la herramienta 4. Rigidez de la sujecin y de la mquina

La Fuerza

ES NECESARIO DETERMINARLA PARA: 1. Seleccionar el motor necesario. 2. El diseo de la mquina. 3. El diseo del herramental. FUERZAS (EJEMPLO PARA TORNEADO) Fc= Fuerza de corte (consume 99% de potencia) Fl= Fuerza longitudinal (40% de Fc) Fr= Fuerza radial (despreciable) Fc = Ks x q (N)

Donde: Ks - esfuerzo especfico de corte (N/mm2), q - seccin de viruta (mm2)

Potencia

Proceso de fabricacin tipo torneado

Pn = Potencia en el punto de contacto Pt = Potencia de tara Pm = Potencia del motor Ef = Eficiencia de la mquina (60 a 80%) Pn = Fc x V + Fl x s + Fr x Vr 99% de Pn Despreciable 0 Por lo tanto: Pm = Pn / Ef + Pt

LA POTENCIA DEL MOTOR QUE DEMANDA UNA OPERACIN DE TORNEADO DESPRECIANDO LA POTENCIA DE TARA SE DETERMINA POR: P = (Ks x a x s x V) / (1000 x 60 x Ef) (Kw) Ks - Esfuerzo especfico de corte del material (N/mm2) a - Profundidad de corte (mm) s - Avance (mm / rev) V - Velocidad de corte (m / min) Ef - Eficiencia de la transmisin (0.6 - 0.85)

Relacin entre la potencia,torque y rpm

Siendo: R radio de la pieza que gira (m) n RPM M Torque = F x R (N x m) Sabemos que: P= (F x V) / (60000 x Ef) y v = 2 Rn P= (F x 2 Rn) / (60000 x Ef) = (F x R x n) / (Ef x 60000 / 2 ) P= (M x n) / (9,549.3 x Ef) (kw) o tambin: M= (9,549.3 x P x Ef) / n (N x m)

Proceso de fabricacin tipo torneado

n= (9,549.3 x P x Ef) / m (rpm)

Para un acero 1020 existen dos velocidades segn el casillas (pag 540) velocidad de desajuste VD= 28 m/min velocidad de acabado VA= 40m/min Dimensiones de la pieza en bruto: 80mm 26mm Refrentado: Desvaste(2,5) VD= 28 m/min

= 1000 x V = 111,40 RPM xD

: Nmero de Revoluciones D: Dimetro de la pieza. T=L SxN L: longitud S: avance T: tiempo por una sola pasada. T = 40 T = 0,89 0,4 x 111,40 L= 40mm (radio de la pieza) S = 0,4 m/min (segn casillas) Desvaste: 2mm

Proceso de fabricacin tipo torneado

Profundidad de corte: 0,5mm Numero de Pasada: 4 Tiempo de Desvaste: 0,89min x 4pasadas = 3,56 min Acabado: 0,5mm VA= 40m/min

= 1000 x V = 159,15 RPM xD

: Nmero de Revoluciones D: Dimetro de la pieza. T=L SxN L: longitud S: avance T: tiempo por una sola pasada. T = 40 T = 0,62 0,4 x 159,15 L= 40mm (radio de la pieza) S = 0,4 m/min (segn casillas) Acabado: 0,5mm Profundidad de corte: 0,25mm Numero de Pasada: 2 Tiempo de Acabado: 0,62min x 2pasadas =1,25 Tiempo de Refrentado: TR = TD+TA TR = 3,56+1,25 TR = 4,81min Por ser dos caras a las cuales se les tiene que hacer el mismo mecanizado TR = 4,81 min TR = 4,81 min x 2 caras = 9,62 min

Proceso de fabricacin tipo torneado

Tiempo de Torneado: Tt = TR+TC Tt = 3,56+1,25 Tt = 4,81min A este tipo se le debe sacar un 15% y sumrselo ya este porcentaje representa el tiempo de montaje y desmontaje de las herramientas. Tt = 20,51 min + 30,76 Tt = 23,58 min Costo de 1Hr de Torno: 15000Bs Costo Operativo: 23,58min x 1Hr/60min x 15000BS/Hr = 5896,62 Bs

Tenemos el torneado exterior.

Torneado interior (mandrinado)

Proceso de fabricacin tipo torneado

Proceso de fabricacin tipo torneado

CONCLUSIN Todos los tipos de tornos son indispensables en diversas situaciones del mbito industrial; estos poseen un proceso de fabricacin en los cuales se denotan las herramientas de torneado, el proceso de formacin de la viruta, herramientas de Corte, rgimen de corte durante el torneado, entre otros; los cuales se deben tomar en cuenta durante la fabricacin. Y con referencia al tema se puede mencionar que un torno es un conjunto de mquinas y herramientas que permiten mecanizar piezas de forma

geomtrica de revolucin. Estas mquinas-herramienta operan haciendo girar la pieza a mecanizar (sujeta en el cabezal o fijada entre los puntos de centraje) mientras una o varias herramientas de corte son empujadas en un movimiento regulado de avance contra la superficie de la pieza, cortando la viruta de adecuado. Asimismo existen varios tipos de torno como: Torno paralelo, Torno copiador, Torno revlver, Torno automtico, Torno vertical, Torno CNC. Tornos que pasan por un proceso llamado torneado que consiste en un conjunto de operaciones de mecanizado por arranque de viruta; este es utilizado para la fabricacin de piezas de revolucin que permiten pequeas tolerancias y acabados superficiales buenos; Los ejes, casquillos, mangos son piezas que normalmente se obtienen por torneado. Consiste, esencialmente en elaborar nuevas superficies mediante acuerdo con las condiciones tecnolgicas de mecanizado

deformacin y separacin interior de las capas superficiales del material formando virutas. Por medio del mecanizado en el torno (torneado) se puede obtener piezas de superficies cilndricas, cnicas, de formas y planas, as como tallar la rosca, cortar los chaflanes y trabajar los radios. Cabe destacar que en el proceso de formacin de la viruta existen elementos como: El movimiento principal, El movimiento de avance,

Proceso de fabricacin tipo torneado

Herramienta de Corte (la cuchilla), Partes, elementos y ngulos de la cuchilla, Materiales para las cuchillas, Desgaste y afilado de las cuchillas, tipos de viruta. Entre los Tipos de Herramientas de Corte contamos con los Aceros Rpidos (HS), Aceros Extra -Rpidos (HSS), Carburos Metlicos Nitruro Cbico de Boro (CBN), Cermets

o Metales Duros (HM), Stelitas,

Metal Duro, Cermicas y Diamante Policristalino (PCD).

Das könnte Ihnen auch gefallen

- Lista de Herramientas para ElectricistaS - NuevaDokument2 SeitenLista de Herramientas para ElectricistaS - NuevaManddy Medina de Sánchez100% (3)

- MANTENIMIENTO PREVENTIVO Parte 1Dokument13 SeitenMANTENIMIENTO PREVENTIVO Parte 1tucuman_69Noch keine Bewertungen

- 1 Intro ES FürKapitel 00 Doppelseitig Je2FolienproSeiteDokument17 Seiten1 Intro ES FürKapitel 00 Doppelseitig Je2FolienproSeiteManddy Medina de SánchezNoch keine Bewertungen

- Tema4 Intercambiadoresdecalormejorado 120610183607 Phpapp01Dokument42 SeitenTema4 Intercambiadoresdecalormejorado 120610183607 Phpapp01chelogkNoch keine Bewertungen

- Analogia D CircuitosDokument6 SeitenAnalogia D CircuitosManddy Medina de SánchezNoch keine Bewertungen

- Tribologia Perforacion 1Dokument3 SeitenTribologia Perforacion 1Manddy Medina de SánchezNoch keine Bewertungen

- AlcoholDokument6 SeitenAlcoholManddy Medina de SánchezNoch keine Bewertungen

- Modelo Didáctico para El Aprendizaje Significativo en Los Sistemas Automáticos de ControlDokument19 SeitenModelo Didáctico para El Aprendizaje Significativo en Los Sistemas Automáticos de ControlManddy Medina de SánchezNoch keine Bewertungen

- Seguridad IndustrialDokument13 SeitenSeguridad IndustrialManddy Medina de SánchezNoch keine Bewertungen

- Oferta y Demanda BDokument7 SeitenOferta y Demanda BManddy Medina de SánchezNoch keine Bewertungen

- Resiliencia TrabajoDokument12 SeitenResiliencia TrabajoManddy Medina de SánchezNoch keine Bewertungen

- LiderazgoDokument5 SeitenLiderazgoManddy Medina de SánchezNoch keine Bewertungen

- Ingenieria Economica Blank Tarquin 4ta Edicion Unidad IDokument25 SeitenIngenieria Economica Blank Tarquin 4ta Edicion Unidad IJLVS112280% (5)

- Trabajo Final de Proceso de Mecanizado Por Arranque de ViruDokument52 SeitenTrabajo Final de Proceso de Mecanizado Por Arranque de ViruManddy Medina de SánchezNoch keine Bewertungen

- Resiliencia TrabajoDokument12 SeitenResiliencia TrabajoManddy Medina de SánchezNoch keine Bewertungen

- Mol (Desambiguación) : para Otros Usos de Este Término, VéaseDokument9 SeitenMol (Desambiguación) : para Otros Usos de Este Término, VéaseManddy Medina de SánchezNoch keine Bewertungen

- Intercambiadores de CalorDokument22 SeitenIntercambiadores de CalorManddy Medina de SánchezNoch keine Bewertungen

- Expo de Costo ListaDokument25 SeitenExpo de Costo ListaManddy Medina de SánchezNoch keine Bewertungen

- Trabajo de N......Dokument5 SeitenTrabajo de N......Manddy Medina de SánchezNoch keine Bewertungen

- Medición de la velocidad inicial de un proyectilDokument4 SeitenMedición de la velocidad inicial de un proyectilManddy Medina de SánchezNoch keine Bewertungen

- Experimento2 F1Dokument7 SeitenExperimento2 F1Manddy Medina de SánchezNoch keine Bewertungen

- Trabajo FINAL Matematica IVDokument34 SeitenTrabajo FINAL Matematica IVManddy Medina de SánchezNoch keine Bewertungen

- Experimento1 F1Dokument7 SeitenExperimento1 F1Manddy Medina de SánchezNoch keine Bewertungen

- Tarea Final Polimeros EPSDokument10 SeitenTarea Final Polimeros EPSManddy Medina de SánchezNoch keine Bewertungen

- Carta de PresentacionPIMMDokument13 SeitenCarta de PresentacionPIMMManddy Medina de SánchezNoch keine Bewertungen

- 1er Trabajo de FisicaDokument8 Seiten1er Trabajo de FisicaManddy Medina de SánchezNoch keine Bewertungen

- Trabajo 1 Electrica 2Dokument24 SeitenTrabajo 1 Electrica 2Manddy Medina de SánchezNoch keine Bewertungen

- Trabajo 1 Electrica 2Dokument24 SeitenTrabajo 1 Electrica 2Manddy Medina de SánchezNoch keine Bewertungen

- Control y CostoDokument14 SeitenControl y CostoManddy Medina de SánchezNoch keine Bewertungen

- Pulvimetalurgia PDFDokument27 SeitenPulvimetalurgia PDFJuan Carlos AntolinezNoch keine Bewertungen

- Fax Coyuntural de Accidentes Fatales Año 2009 ( )Dokument2 SeitenFax Coyuntural de Accidentes Fatales Año 2009 ( )jhonNoch keine Bewertungen

- 01 SinterizacionDokument25 Seiten01 SinterizacionLoko Darwin D D FNoch keine Bewertungen

- Yesos DentalesDokument8 SeitenYesos DentalesTatiana LizethNoch keine Bewertungen

- Nomenclatura química IUPACDokument6 SeitenNomenclatura química IUPACJulioAlexanderNoch keine Bewertungen

- Geología aplicada: subducción, yacimientos minerales y métodos de prospecciónDokument30 SeitenGeología aplicada: subducción, yacimientos minerales y métodos de prospecciónyuniorNoch keine Bewertungen

- Ejercicios de Swwwwoluciones QuimicasDokument8 SeitenEjercicios de Swwwwoluciones QuimicasJonathanNoch keine Bewertungen

- Disipadores de EnergiaDokument7 SeitenDisipadores de EnergiapearpaniNoch keine Bewertungen

- NORMA Oficial Mexicana NOM56Dokument11 SeitenNORMA Oficial Mexicana NOM56Valeria VázquezNoch keine Bewertungen

- 1erparcial - Ing - Materiales - Equipo05 - Grupo 9Dokument7 Seiten1erparcial - Ing - Materiales - Equipo05 - Grupo 9Rosas Pérez Erika ArlethNoch keine Bewertungen

- Propiedades y usos del oroDokument117 SeitenPropiedades y usos del oroJose Alberto Garcia RimacNoch keine Bewertungen

- Soldadura de Ranura en V PDFDokument32 SeitenSoldadura de Ranura en V PDFEdgar Hernando Lopez Ochoa100% (1)

- Calcinacion de La CalcitaDokument13 SeitenCalcinacion de La CalcitanielsNoch keine Bewertungen

- Capitulo 1 - Aceros InoxidablesDokument27 SeitenCapitulo 1 - Aceros InoxidablesRonny Moreno100% (1)

- Detalle #6: Detalle de La Red de VóleyDokument1 SeiteDetalle #6: Detalle de La Red de VóleyGuillermo Leonidas Alama CastroNoch keine Bewertungen

- Geología Regional y Local PDFDokument11 SeitenGeología Regional y Local PDFDonny Laurente RaimundoNoch keine Bewertungen

- Franjas Metalogenicas y Corredores Estructurales Asociados A Yacimientos MinerosDokument38 SeitenFranjas Metalogenicas y Corredores Estructurales Asociados A Yacimientos MinerosJhonatan Henry Idrogo BustamanteNoch keine Bewertungen

- Manual de CeràmicaDokument16 SeitenManual de CeràmicaCecilia Mercedes Sabbatini100% (2)

- 20 Ejemplos de Sales Halogenas MixtasDokument5 Seiten20 Ejemplos de Sales Halogenas Mixtasniver2332046% (13)

- SEGURIDAD 12 - Minería A Cielo Abierto - Camiones, Palas, RetroexcavadorasDokument58 SeitenSEGURIDAD 12 - Minería A Cielo Abierto - Camiones, Palas, RetroexcavadorasPaul Ariel MHNoch keine Bewertungen

- Caracterizacion de Agua de MinaDokument35 SeitenCaracterizacion de Agua de MinaCesar Vallejos MoncadaNoch keine Bewertungen

- Deber de Quimica Por Acabar 2.0 RealDokument5 SeitenDeber de Quimica Por Acabar 2.0 RealMelany OntanedaNoch keine Bewertungen

- Inyección de Aluminio A Baja PresiónDokument6 SeitenInyección de Aluminio A Baja PresiónSander Duque100% (1)

- Nomenclatura de Compuestos de CoordinaciónDokument2 SeitenNomenclatura de Compuestos de CoordinaciónAlejandro Andres Garrido SanchezNoch keine Bewertungen

- CF Vergara CVDokument133 SeitenCF Vergara CVChristian EspinozaNoch keine Bewertungen

- DiscusiionDokument16 SeitenDiscusiionSolanyi ZamudioNoch keine Bewertungen

- Sistemas Constructivos Convencionales y No ConvencionalesDokument4 SeitenSistemas Constructivos Convencionales y No ConvencionalesJefre DbNoch keine Bewertungen

- Explotación y Obtención Del Salitre y Yodo enDokument26 SeitenExplotación y Obtención Del Salitre y Yodo enErik Robinson Trincado CabezasNoch keine Bewertungen

- CORROSIONDokument12 SeitenCORROSIONWaldir AltamiranoNoch keine Bewertungen

- Conferencia 17 Materiales HidráulicaDokument22 SeitenConferencia 17 Materiales HidráulicaJuankNoch keine Bewertungen