Beruflich Dokumente

Kultur Dokumente

Capitulo 1

Hochgeladen von

maryuriinesOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Capitulo 1

Hochgeladen von

maryuriinesCopyright:

Verfügbare Formate

CAPITULO I

INTRODUCCIN

2

1.1. IDENTIFICACION DE LA EMPRESA

La pasanta y el trabajo de aplicacin profesional se realizaron en la empresa

Kraft Foods Venezuela C.A. la cual est ubicada en la avenida Domingo Olavaria,

Zona Industrial Sur, Va Aeropuerto, en la ciudad de Valencia, Estado Carabobo.

1.1.1. Resea Histrica

Jame Lewis Kraft inicia en 1903 lo que es hoy en da la segunda compaa de

alimentos ms grande y completa del mundo. La Empresa Kraft fue fundada en

Chicago el 4 de Noviembre de 1.906, lugar en el que actualmente est ubicada su

Casa Matriz. Kraft pertenece al rubro de las empresas del sector de alimentos, su

primera produccin se limit a la elaboracin de quesos, logrando expandirse

posteriormente con el diseo y manufactura de nuevos productos y la creacin de

nuevas sucursales en Espaa, Centro Amrica, Filipinas, Blgica, Mxico, Inglaterra,

Canad, Brasil, Venezuela y en el resto del mundo.

Alimentos Kraft de Venezuela comienza sus operaciones en el ao 1.955, a

travs de las importaciones de algunos productos realizados por distribuidores locales

independientes. En los aos 60, es instalada la primera planta procesadora de

Alimentos Kraft en la Zona Industrial de la Yaguara en el Distrito Federal, siguiendo

las mismas normas de calidad exigidas por Kraft a nivel mundial.

En el ao 1962, Kraft Foods de Venezuela abri su primera planta en

Valencia Estado Carabobo, la cual comenz con un enfoque orientado

exclusivamente a las actividades operativas relacionadas con la elaboracin de

3

mayonesas, incorporando posteriormente nuevos derivados lcteos y aderezos

producidos en su casa matriz.

Alimentos Kraft de Venezuela en su constante lucha por ofrecer productos de

la ms alta calidad a sus clientes, logra adquirir la marca NORVEN para Mayonesa

Kraft en el ao 1.976, siendo este el primer producto alimenticio en obtener este

certificado en Venezuela.

En 1.989 Kraft Foods de Venezuela en concesin de Kraft General Foods,

pasa a formar parte del grupo de Philip Morris organizacin con sede en los Estados

Unidos y una de las compaas ms grandes y exitosa de productos empacados de

consumo masivo a escala mundial, la primera en produccin de cigarrillos, la segunda

en alimentos y la tercera en cervezas.

Aproximadamente para el ao 1.992, Kraft de Venezuela comienza la

exportacin hacia los pases andinos y para el ao de 1.995, con el soporte de la Casa

Matriz, se inicia un programa de inversin en la planta de Valencia, dirigido a

aumentar la capacidad de produccin de sus lneas. Para noviembre del ao 2.000, en

su proceso de reestructuracin y reorganizacin, se cambia el nombre de la compaa

por Kraft Foods Venezuela C.A.

KRAFT FOODS INTERNACIONAL es hoy en da la segunda compaa de

alimentos ms grande y completa del mundo; posee en Venezuela un amplio

portafolio de clientes, con el cual pasa a formar parte de la nueva "Kraft Foods

Internacional". Organizacin y mtodos son pilares fundamentales en Kraft Foods

Venezuela, apuntando hacia el aumento progresivo de la eficiencia y rentabilidad de

4

los procesos administrativos y operativos. En la actualidad sus operaciones cubren

160 pases en todos los continentes y se encuentra presente en ms de 170 pases con

la comercializacin de ms de 3.000 productos. (Bibliografa Kraft, 2000).

1.1.2. Lineamientos Estratgicos

Visin: Ayudar a la gente de todo el mundo a alimentarse y vivir mejor,

satisfacer las necesidades del consumidor y lograr que la alimentacin sea una parte

ms fcil, saludable y placentera de la vida, proporcionar una amplia gama de

opciones de delicioso sabor con un buen valor.

Misin: El objetivo de la organizacin a travs de su misin es beneficiar a

sus consumidores, clientes, accionistas, personal y la comunidad en general. Por lo

tanto, su misin es disear y manufacturar alimentos de consumo masivo, adems de

proveer servicios de excelente calidad que superen las expectativas de sus clientes y

consumidores, a travs de:

Lealtad, responsabilidad, respeto y alto compromiso.

Mejoramiento continuo del personal, procesos, productos y servicios

Utilizacin eficiente y efectiva de los recursos: humanos, econmicos,

materiales y tecnolgicos.

Compromiso de todos para garantizar la proteccin de las personas,

propiedad y el ambiente.

Cumplimiento de las normas y prcticas establecidas que garanticen la

seguridad alimentara.

5

Valores:

Seguridad en Alimentos. El objetivo principal de Kraft Foods Venezuela

C.A. es garantizar, de forma proactiva y consistente, las prcticas

adecuadas para manufacturar productos seguros a sus consumidores.

Seguridad. Kraft Foods Venezuela C.A. trabaja para mantener un

ambiente de trabajo seguro y garantizar la proteccin de las personas, de la

propiedad y del ambiente donde cada uno de sus empleados tiene un

aporte basado en su compromiso personal. Asegurando las ms estrictas

normas en todo lo que se hace.

Calidad. La excelencia de sus productos y servicios radica en garantizar

mediante un sistema de mejoramiento continuo de los procesos,

excediendo siempre las expectativas de clientes y consumidores.

Cumpliendo una promesa para preparar lo mejor.

Gente. Presentado como el recurso ms valioso de la organizacin, cuyas

caractersticas ms importantes son: la lealtad, la responsabilidad, el

respeto y el alto compromiso consigo mismo y con la organizacin.

Servicio. Representado por la disposicin de Kraft Foods Venezuela en

atender y exceder los requerimientos de sus clientes internos y externos

brindndoles apoyo confiable y productos a tiempo.

Productividad. Es la optimizacin del uso de los recursos con el objetivo

de localizar esfuerzos, manufacturar productos de calidad a costos

competitivos, generar utilidades y garantizar la rentabilidad del negocio.

6

1.2. IDENTIFICACION GENERAL DEL REA DE TRABAJO

La estructura organizacional de la planta de Valencia de Kraft Foods

Venezuela C.A. est constituida principalmente por una Gerencia General de

Manufactura de Planta; a dicha gerencia estn adscritas las siguientes gerencias

subalternas:

Logstica de la Produccin (Planificacin y Materiales): Planifica,

controla, dirige y coordina las actividades necesarias en la produccin logstica

empresarial desde el inicio de la cadena de abastecimiento hasta las operaciones

especficas encargadas de generar y ejecutar programas de produccin para la lnea de

viscosos y quesos, as como los requerimientos de productos terminados para

exportar, considerando los pronsticos de ventas de los productos en el mercado, as

como tambin la disponibilidad y conservacin de los niveles de produccin

necesarios.

Manufactura: Planifica, administra y controla las actividades de produccin,

con la finalidad de garantizar el volumen y calidad de los productos en el tiempo

requerido y al menor costo posible.

Investigacin y Desarrollo: Su funcin principal es la de planear, dirigir y

vigilar el diseo de productos, as como la de realizar las presentaciones de los

mismos bajo los lineamientos de la corporacin, con el propsito de asegurar su

mejoramiento continuo y adaptacin a las condiciones del mercado.

7

Recursos Humanos (RR.HH.): Planifica, dirige y controla las actividades

relacionadas con los recursos humanos de la planta, a fin de garantizar la aplicacin

justa y equitativa de las polticas, normas, procedimientos y convenios colectivos.

Aseguramiento de la Calidad: Se encarga de planificar y controlar los

programas de mejoramiento del Sistema de Calidad en el proceso de manufactura del

producto y del ambiente, con el propsito de mantener a la organizacin acorde con

las polticas de calidad establecidas por la empresa y el entorno.

Proteccin Integral: Protege al ambiente y a la salud ocupacional, de los

trabajadores velando por el efectivo cumplimiento de las polticas, normas y

regulaciones sobre Higiene, Seguridad Industrial y Proteccin Fsica en todas las

reas de la Planta, previniendo accidentes, lesiones, daos a la propiedad y a los

activos y bienes de la empresa.

Mejoramiento Continuo: Planifica, coordina, aplica y verifica el uso de

metodologas, tcnicas y equipos para el mejoramiento continuo, con el fin de lograr

el incremento en efectividad, eficiencia y flexibilidad de los procesos, para satisfacer

los clientes internos y externos de la organizacin.

Ingeniera y Mantenimiento: Planea, dirige y controla las actividades de

mantenimiento a realizarse en planta, con la finalidad de garantizar ptimas

condiciones en las maquinarias y la continuidad de los servicios necesarios durante el

proceso productivo. Incrementa la productividad mediante la reduccin de los

tiempos muertos o paradas de mquina, asegurando la proteccin y la entrega a

tiempo de los productos. Mejora la calidad de mantenimiento y disminucin de

8

prdidas por medio del monitoreo constante de los equipos. Reduce los costos

mediante la conservacin de materiales y energa.

1.3. DESCRIPCIN ACTUAL DE REA DE TRABAJO

La pasanta y el trabajo de aplicacin profesional concretamente se

desarrollaron en la gerencia de Mejoramiento Continuo. Dicha gerencia consta de un

gerente y de dos direcciones: rea de viscosos y rea de quesos. El objetivo de esta

gerencia es optimizar los procesos de produccin a fin de satisfacer plenamente las

exigencias de sus clientes. Para tal fin, realizan labores de planificacin, coordinacin

aplicacin y verificacin de las nuevas metodologas, tcnicas y equipos para que los

procesos de produccin sean efectivos, eficientes y flexibles a los cambios requeridos

por el avance de la tecnologa y de los consumidores de sus productos. En tal sentido,

el trabajo de aplicacin profesional se concret en el diseo de dos sistemas de

control automtico que permitan optimizar la produccin del Queso en Barra Tipo

Americano y Mayonesa Kraft.

1.4. IDENTIFICACIN DEL PROBLEMA O PROYECTO

La Gerencia de Mejoramiento Continuo solicit, el diseo de dos sistemas

automticos de control para optimizar los procesos de produccin de Queso en Barra

Tipo Americano y Mayonesa Kraft; as mismo se solicit la actualizacin de las

instrucciones de trabajo para el pre arranque y operacin de la sala de mezclado

(blenders), para la elaboracin del pre mezclado (blend) de la lnea 9 Queso en

Barra Tipo Americano. Para tales efectos, los proyectos son denotados en este trabajo

como proyecto I, proyecto II y proyecto III; e igualmente, en forma independiente

para cada proyecto se identifica el problema especfico, objetivos, su justificacin e

importancia y alcance.

9

1.5. PROYECTO I

1.5.1. Identificacin del Problema

El proceso de llenado de la lnea 9 de produccin de queso presenta fallas en

virtud que genera Barras de Queso con un peso superior al valor estndar de 2 Kg.

Estas fallas se deben a la obsolescencia de la mquina de llenado pues la misma es

totalmente mecnica y no posee controles automticos.

1.5.2. Objetivo General

Disear un sistema de control automtico para el proceso de llenado de la

lnea 9 para la produccin de Queso en Barra con un peso exacto de 2 kg.

1.5.3. Objetivos Especficos

Recopilar informacin con base en la observacin del proceso actual de

llenado para la produccin de Queso en Barra Tipo Americano.

Realizar investigacin bibliogrfica sobre procesos innovadores de

llenado, sensores y controladores que se encuentran actualmente en el

mercado.

Elaborar propuesta de diseo de Sistema de Control Automtico para el

proceso de llenado exacto de Queso en Barra Tipo Americano.

Presentar y discutir la propuesta con el personal de planta para su

respectiva aprobacin.

Elaborar el diagrama de tuberas e instrumentos (DTI).

10

Seleccionar los equipos necesarios para desarrollar la propuesta.

Elaborar los diagramas de lazo correspondientes.

Elaborar las hojas de datos de los equipos.

1.5.4. Justificacin e Importancia

La empresa posee prdidas significativas de materia prima lo cual se traduce

en importantes prdidas econmicas; por tales razones, se requiere realizar el diseo

de un sistema de control automtico para la lnea de llenado a objeto de eliminar

dichas prdidas y, con ello, incrementar la efectividad, la eficiencia y la productividad

del proceso. Con la automatizacin de esta lnea de produccin, la planta contar con

mayores ingresos para invertir en la optimizacin de la produccin.

1.5.5. Alcance

La actual problemtica existente en el proceso de produccin de queso en barra

con un peso estndar est caracterizado por distintas variables: la recirculacin de

agua requerida para mantener el queso a una temperatura superior a 68 C, la

automatizacin del proceso de sellado del empaque del producto, el proceso de

llenado, entre otros. No obstante, el proyecto aqu desarrollado se centr

especficamente en el diseo del control automtico en el proceso de llenado, para la

obtencin de barras de queso de 2 Kg. en virtud de que el mismo incide con mayor

grado en la prdida de producto; adems solo trabaja en la ingeniera bsica de dicho

proyecto.

11

1.6. PROYECTO II

1.6.1. Identificacin del Problema

El suministro de aceite para la preparacin de mayonesa presenta, algunas

veces, valores de temperatura superiores al valor requerido (4 C) debido a la

incidencia de factores ambientales en la tubera de suministro. Esto trae como

consecuencia un valor de viscosidad en el producto, menor a la establecida.

1.6.2. Objetivo General

Disear un sistema de control automtico de rechazo para el aceite cuya

temperatura sea mayor a 4 C, en el rea de preparacin de mayonesa.

1.6.3. Objetivos Especficos

Recopilar informacin con base en la observacin de las lneas de

suministro de aceite hacia el rea de preparacin de mayonesa.

Realizar investigacin bibliogrfica sobre posibles equipos a utilizar tales

como sensores y controladores que se encuentran actualmente en el

mercado.

Elaborar propuesta de diseo de sistema de control automtico de rechazo

de aceite con temperaturas superiores a 4 C en el rea de preparacin de

mayonesa.

Presentar y discutir la propuesta con el personal de planta para su

respectiva aprobacin.

12

Elaborar el diagrama de tuberas e instrumentos (DTI).

Seleccionar los equipos necesarios para desarrollar la propuesta.

Elaborar los diagramas de lazo correspondientes.

Elaborar las hojas de datos para los equipos.

1.6.4. Justificacin e Importancia

La empresa presenta ciertas perdidas en su produccin y productividad debido

a que se genera producto que no cumple con los estndares exigidos de calidad. Esto

al mismo tiempo, representa importantes prdidas econmicas. Se requiere, en

consecuencia, disear un sistema de control automtico que permita minimizar dichas

prdidas.

1.6.5. Alcance

En la problemtica del suministro de aceite para la preparacin de mayonesa a

temperatura mxima de 4 C pudieran atenderse varios factores como son el

aislamiento de la tubera de suministro, el proceso de refrigeracin del aceite, la

recirculacin del mismo o el rechazo del aceite con temperaturas superiores a este

valor estndar. Sin embargo, el presente proyecto se orient a disear un sistema

automatizado de control para procurar el rechazo del aceite que no cumpla con el

valor requerido dado que la Gerencia lo consider como econmicamente factible.

Adems en el diseo de dicho sistema, slo trabaja en la ingeniera bsica de dicho

proyecto.

13

1.7. PROYECTO III

1.7.1. Identificacin del Problema

En la sala de mezcladores (blenders) se instal un nuevo sistema de suministro

de aceite para la elaboracin del blend de la lnea 9. Debido a esto, los operadores

desconocen el funcionamiento correcto de dicho sistema; es por esto que es necesaria

la actualizacin de las instrucciones de trabajo para el pre arranque y operacin de

dicha rea.

1.7.2. Objetivo General

Elaborar el nuevo instructivo de trabajo para el pre arranque y operacin del

rea de blenders para la elaboracin del blend de lnea 9 Queso en barra Tipo

Americano.

1.7.3. Objetivos Especficos

Realizar investigacin acerca de las instrucciones de trabajo, anteriormente

elaboradas, especficamente las de dicha rea.

Recopilar informacin con base en la observacin del funcionamiento de

dicha rea y especficamente de la elaboracin del blend de lnea 9.

Realizar investigacin bibliogrfica acerca del funcionamiento del nuevo

equipo, sensor de flujo msico marca Micro Motions y del controlador

indicador de flujo.

14

Elaborar el nuevo instructivo de trabajo para el pre arranque y operacin de

la sala de blenders para la elaboracin del blend de lnea 9 Queso en Barra

Tipo Americano.

Presentar las nuevas instrucciones de trabajo al Gerente de Manufactura para

su revisin y respectiva aprobacin.

1.7.4. Justificacin e Importancia

Para el correcto funcionamiento de todas las reas y lneas de produccin es

necesario tener los respectivos instructivos de trabajo, con la finalidad de que los

operarios se familiaricen rpidamente con los equipos que estn manejando, y que

ante cualquier duda que se presente, tengan un rpido medio al cual recurrir. Adems

en dichos instructivos se presentan los equipos de proteccin personal que deben usar

y las buenas prcticas de manufactura necesarias para trabajar en esta rea.

1.7.5. Alcance

En la sala de mezcladores (blenders) existe la posibilidad de actualizar los

instructivos de trabajo de toda el rea. Sin embargo, el alcance de esta actividad se

centra en la elaboracin del nuevo instructivo de trabajo para el pre arranque y

operacin del blend de lnea 9 Queso en Barra Tipo Americano.

Das könnte Ihnen auch gefallen

- 2 Okanran Ogbe InglesDokument47 Seiten2 Okanran Ogbe InglesmaryuriinesNoch keine Bewertungen

- 4 Oturupon Iwori InglesDokument37 Seiten4 Oturupon Iwori Inglesmaryuriines100% (5)

- 12oyeku Baturupon InglesDokument66 Seiten12oyeku Baturupon Inglesmaryuriines100% (2)

- 14oyeku Irete InglesDokument53 Seiten14oyeku Irete Inglesmaryuriines0% (1)

- 12oyeku Baturupon InglesDokument66 Seiten12oyeku Baturupon Inglesmaryuriines100% (2)

- 8 Oturupon Obara InglesDokument40 Seiten8 Oturupon Obara InglesRené Rojas Diaz100% (2)

- 9 Ogunda OkanranDokument26 Seiten9 Ogunda Okanranmaryuriines100% (5)

- 10 Okanran OsaDokument38 Seiten10 Okanran Osamaryuriines100% (1)

- 13 Okanran Otura InglesDokument32 Seiten13 Okanran Otura Inglesmaryuriines33% (3)

- 11 Okanran Ika InglesDokument30 Seiten11 Okanran Ika Inglesmaryuriines100% (1)

- 12 Okanran OturuponDokument31 Seiten12 Okanran Oturuponmaryuriines100% (3)

- 4ogunda Iwori InglesDokument36 Seiten4ogunda Iwori Inglesmaryuriines100% (1)

- 16 Okanran Ofun InglesDokument33 Seiten16 Okanran Ofun Inglesmaryuriines100% (4)

- 10ogunda Osa 31 Ingles SipnosisDokument47 Seiten10ogunda Osa 31 Ingles SipnosisIfagbile100% (4)

- Otura Irete ApolaDokument42 SeitenOtura Irete Apolamaryuriines100% (5)

- 2 Owonrin Ogbe InglesDokument40 Seiten2 Owonrin Ogbe InglesAlan Peimbert82% (11)

- 6owonrin Irosun InglesDokument110 Seiten6owonrin Irosun Inglesmaryuriines100% (2)

- Que Es Ifa S PopoolaDokument121 SeitenQue Es Ifa S Popoolaogbe eggun98% (49)

- 15 Ose Irete InglesDokument41 Seiten15 Ose Irete Inglesmaryuriines100% (7)

- 14ose OturaDokument20 Seiten14ose Oturamaryuriines75% (4)

- 8ogbe OkanranDokument28 Seiten8ogbe OkanranmaryuriinesNoch keine Bewertungen

- 2 Ogunda Ogbe InglesDokument40 Seiten2 Ogunda Ogbe InglesAlan Peimbert100% (2)

- 9 Ogunda OkanranDokument26 Seiten9 Ogunda Okanranmaryuriines100% (5)

- 5 Ose Irosun InglesDokument37 Seiten5 Ose Irosun Inglesmaryuriines100% (3)

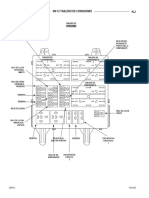

- Tableros de ConexionesDokument4 SeitenTableros de ConexionesmaryuriinesNoch keine Bewertungen

- 16 Ogunda Ofun EspañolDokument28 Seiten16 Ogunda Ofun Españolmaryuriines100% (2)

- 3 Ogunda Oyeku InglesDokument37 Seiten3 Ogunda Oyeku Inglesmaryuriines67% (3)

- 13ogunda Otura 16inglesDokument24 Seiten13ogunda Otura 16inglesmaryuriines100% (3)

- 15 Ogunda Ose 32Dokument40 Seiten15 Ogunda Ose 32maryuriines100% (2)

- 15 Ogunda Ose 32Dokument40 Seiten15 Ogunda Ose 32maryuriines100% (2)

- Filosofía de Taylor Separa La Función de Planificación de La Función de Ejecución Dejando A Los Administradores e Ingenieros A Cargo de La Primera Mientras Que A Supervisores y Obreros de La OtraDokument3 SeitenFilosofía de Taylor Separa La Función de Planificación de La Función de Ejecución Dejando A Los Administradores e Ingenieros A Cargo de La Primera Mientras Que A Supervisores y Obreros de La OtraJessica SarangoNoch keine Bewertungen

- Muestreo y Control de Calidad para Exploración y Minería PDFDokument4 SeitenMuestreo y Control de Calidad para Exploración y Minería PDFGAUCHEX6973550% (1)

- Evaluación de La Implementación de Pmbok - IloDokument99 SeitenEvaluación de La Implementación de Pmbok - IloJoel Francisco Mataqque HuachacaNoch keine Bewertungen

- Paper-Propuesta de La Casa de La CalidadDokument28 SeitenPaper-Propuesta de La Casa de La CalidadYlenia FloresNoch keine Bewertungen

- Termino de Referencia VeredasDokument18 SeitenTermino de Referencia VeredasYomoNoch keine Bewertungen

- 3 Plan Anual de SST y Medio Ambiente Manual ProcedimientoDokument130 Seiten3 Plan Anual de SST y Medio Ambiente Manual ProcedimientoEmerson ToledoNoch keine Bewertungen

- Fichas de Estudio - Diego Alejandro Casallas Vargas PDFDokument30 SeitenFichas de Estudio - Diego Alejandro Casallas Vargas PDFDiego CasallasNoch keine Bewertungen

- TESIS - Desarrollo de Programa de ConstrucciónDokument146 SeitenTESIS - Desarrollo de Programa de ConstrucciónOctavio R. Blanco H.Noch keine Bewertungen

- Taller Eje 4 Auditoria PúblicaDokument22 SeitenTaller Eje 4 Auditoria PúblicaHernán TovarNoch keine Bewertungen

- Plan Marketing Coca ColaDokument30 SeitenPlan Marketing Coca ColaD Chinox RodriguezNoch keine Bewertungen

- IRAM - ISO - 9001 Norma de Calidad PDFDokument32 SeitenIRAM - ISO - 9001 Norma de Calidad PDFVane OliveraNoch keine Bewertungen

- Salud MenuDokument2 SeitenSalud MenuNidia Comaneci MtNoch keine Bewertungen

- Tarea Semana 1 - Daniela Fuentes Pérez. ÚltimoDokument11 SeitenTarea Semana 1 - Daniela Fuentes Pérez. ÚltimoDanielaNoch keine Bewertungen

- Proyecto de Comunicación de DatosDokument11 SeitenProyecto de Comunicación de DatosCristhian Paul Ramirez GuamanNoch keine Bewertungen

- Organigrama de Casa HogarDokument76 SeitenOrganigrama de Casa HogarAnirelec Lopez33% (6)

- Trabajo Logistica de ProducciónDokument19 SeitenTrabajo Logistica de ProducciónleidysclimacoNoch keine Bewertungen

- Plan Estratégico Trans. DoradoDokument31 SeitenPlan Estratégico Trans. DoradojoseNoch keine Bewertungen

- Tarea Semana 1 Sistema de Gestión de Seguridad y Salud LaboralDokument9 SeitenTarea Semana 1 Sistema de Gestión de Seguridad y Salud LaboralMichel Fabrizio Caro BalbontinNoch keine Bewertungen

- Trabajo de Administracion Excel Farmacia DanielaDokument4 SeitenTrabajo de Administracion Excel Farmacia DanielavaniraNoch keine Bewertungen

- Desarrollo de La Mente Del EstrategaDokument3 SeitenDesarrollo de La Mente Del EstrategaCristian Martinez ContrerasNoch keine Bewertungen

- Propiedad IntelectualDokument110 SeitenPropiedad IntelectualMichell HidalgoNoch keine Bewertungen

- Informe Final. Practica Empresarial. (Joys Silva)Dokument50 SeitenInforme Final. Practica Empresarial. (Joys Silva)Joys Silva RiveraNoch keine Bewertungen

- Derechos Sociales, Económicos y CulturalesDokument61 SeitenDerechos Sociales, Económicos y CulturalesIsaac Calero RequenaNoch keine Bewertungen

- Manual de Organización y Protocolos Del Departamento de Laboratorio Clínico y Banco de SangreDokument75 SeitenManual de Organización y Protocolos Del Departamento de Laboratorio Clínico y Banco de SangreProexpert VideopolisNoch keine Bewertungen

- Planteamiento Del ProblemaDokument3 SeitenPlanteamiento Del ProblemaPaolita FlakitaNoch keine Bewertungen

- Genoveva Martinez Control1Dokument5 SeitenGenoveva Martinez Control1Martínez SalasNoch keine Bewertungen

- Introducción A La Administración de Costos 1Dokument10 SeitenIntroducción A La Administración de Costos 1Adrian HurtadoNoch keine Bewertungen

- Javier Informe Títuloprofesional 2016Dokument214 SeitenJavier Informe Títuloprofesional 2016Brenda Alfaro ÁlvarezNoch keine Bewertungen

- Presentación ISO 9000Dokument21 SeitenPresentación ISO 9000David F VillanuevaNoch keine Bewertungen

- El Ingeniero Industrial Impactando El Medio Ambiente PDFDokument9 SeitenEl Ingeniero Industrial Impactando El Medio Ambiente PDFjuliocdcNoch keine Bewertungen