Beruflich Dokumente

Kultur Dokumente

Turbina Pelton

Hochgeladen von

Rodrigo Cariz0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

129 Ansichten29 SeitenCopyright

© © All Rights Reserved

Verfügbare Formate

PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

© All Rights Reserved

Verfügbare Formate

Als PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

129 Ansichten29 SeitenTurbina Pelton

Hochgeladen von

Rodrigo CarizCopyright:

© All Rights Reserved

Verfügbare Formate

Als PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 29

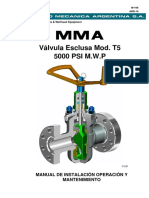

CAPITULO 1.

DESCRIPCION DEL RODETE

1.1 HISTORIA DE LA TURBINA PELTON

La turbina Pelton debe su nombre a Lester Allan Pelton (1829-1908) quien

buscando oro en California, concibi la idea de una rueda con cucharas

perifricas que aprovechara la energa cintica de un chorro de agua,

proveniente de una tubera de presin, incidiendo tangencialmente sobre la

misma. Ensay diversas formas de labes hasta alcanzar una patente de la

rueda en 1880, desde cuya fecha ha tenido gran desarrollo y aplicacin.

En la actualidad el labe tiene la forma de doble cangiln, con una arista media

sobre la que incide el agua, producindose una desviacin simtrica en

direccin axial, buscando un equilibrio dinmico de la mquina en esa

direccin. Por ser el ataque del agua en sentido tangencial , a la rueda se la

denomina tambin turbina "tangencial"; por tener el fluido un recorrido axial a

su paso por el labe, se clasifica tambin entre las mquinas de tipo axial.

Fig. 1. Historia de la turbina pelton

1.2 INTRODUCCION A LA TURBINA PELTON

La turbina hidrulica es una turbomquina motora, y por tanto esencialmente es

una bomba rotodinmica que trabaja a la inversa.

As como una bomba absorbe energa mecnica y restituye energa al fluido;

una turbina absorbe energa del fluido y restituye energa mecnica.

Las turbinas hidrulicas son la evolucin natural de la sencilla rueda hidrulica.

Cuando se une a un generador constituye un medio extraordinariamente eficaz

de convertir energa hidrulica en elctrica.

Aunque la inversin necesaria para un complejo hidroelctrico, es muy grande,

las ventajas existentes son muchas, como el alto rendimiento, la flexibilidad

operativa, el bajo consumo y deterioro (siempre que no haya sequa). El

complejo hidroelctrico constituye una fuente inagotable de energa en que las

turbinas cumplen el papel principal.

1.3 CLASIFICACION DE LAS TURBINAS PELTON

Se pueden distinguir dos grandes grupos; las turbinas de impulso o accin,

como por ejemplo, Pelton, Laval, Curtiss, etc. Y las turbinas de reaccin, como

la Francis, Driaz, Hlice y Kaplan.

Estos apelativos proceden de que en las primitivas y rudimentarias mquinas,

la potencia se obtena, bien del impulso comunicado por el agua al dar contra

unas paletas giratorias, o bien de la reaccin producida al salir de ellas. Sin

embargo, el significado de estos trminos se ha ido modificando con el uso.

1.3.1 TURBINA DE IMPULSO (ACCION)

Actualmente se le llama a aquella en la que la energa de presin o potencial

del agua se convierte en energa cintica antes de que esta agua incida sobre

una limitada porcin perifrica de un elemento rotativo, sin que haya un cambio

posterior de presin.

Las actuales mquinas de impulsin son casi todas del tipo pelton, siendo las

ms convenientes para grandes alturas.

La clasificacin ms general que puede hacerse de las turbinas pelton es en

tipos de eje horizontal y tipos de eje vertical.

1.3.1.1 Turbinas pelton de eje horizontal

Fig. 2 Turbina pelton de eje Horizontal

En este tipo de turbinas, el nmero de chorros por rueda se reduce

generalmente a uno o dos, por resultar complicada la instalacin en un plano

vertical de las tuberas de alimentacin y las agujas de inyeccin.

Este sistema de montaje encuentra aplicacin en aquellos casos donde se

tienen aguas sucias que producen deterioros o notable accin abrasiva.

Con el eje horizontal se hace tambin posible instalar turbinas gemelas para un

solo generador colocado entre ambas, contrarrestando empujes axiales (ver

figura 2).

1.3.1.2 Turbinas pelton de eje vertical

Fig.3 Turbina pelton de eje Vertical

En este tipo de turbinas, se facilita la colocacin del sistema de alimentacin en

un plano horizontal, lo que permite aumentar el nmero de chorros por rueda (4

a 6); con esto se puede incrementar el caudal y tener mayor potencia por

unidad.

Se acorta la longitud del eje turbina- generador; se amenguan las

excavaciones; se puede disminuir el dimetro de rueda y aumentar la velocidad

de giro, se reduce en fin el peso de la turbina por unidad de potencia.

Esto hace que la utilizacin de esta disposicin en turbinas pelton sea ms

ventajosa que la disposicin horizontal.

Su aplicacin es conveniente en aquellos casos donde se tienen aguas limpias

que no produzcan gran efecto abrasivo sobre los labes e inyectores, debido a

que la inspeccin y las reparaciones con este montaje se hacen ms difciles.

Por otra parte, las turbinas Pelton se clasifican tambin en sencillas (un rodete

y un chorro) y mltiples (ver figura 3).

Las turbinas pelton se multiplican por el nmero de chorros, llamndose pelton

doble, triple, etc.

Las turbinas pelton sxtuples (1 rodete de eje vertical y 6 chorros) cayeron un

tiempo en desuso, por la complicacin que entraaba su duodcuple regulacin

(6 inyectores y 6 pantallas deflectoras y por tanto, 12 servomotores).

1.3.2 TURBINAS DE REACCION

La conversin inicial presin- velocidad se realiza slo parcialmente, de forma

que el agua entra en el elemento rotativo por toda la periferia y el flujo pasa por

todos los espacios libres.

Las modernas turbinas de reaccin son del tipo Francis o bien de hlice,

utilizndose para alturas medias y bajas respectivamente.

A diferencia de las bombas, la mayora de las turbinas han de funcionar a

potencia distinta de la normal durante considerables perodos de tiempo,

hacindose frente a las variaciones de carga, mediante la regulacin de la

cantidad de agua, pero manteniendo constante la velocidad de sincronismo.

1.4 PRINCIPIO DE FUNCIONAMIENTO DE LA TURBINA

PELTON

El principio es relativamente simple, ya que constituye una evolucin lgica de

la antigua rueda hidrulica.

1

Posee las mejores caractersticas para grandes alturas, y desde luego es la

nica mquina capaz de funcionar con alturas superiores a 1700 m.

Son notables su suavidad de giro y su buen funcionamiento a carga parcial. En

la figura se muestra la disposicin tpica de una turbina Pelton.

Fig. 4 Disposicin tpica de una turbina Pelton

La tobera lanza a la atmsfera un chorro de alta velocidad que incide sobre una

serie de labes montados en la periferia de una rueda (ver figura 4).

El par ejercido por el impacto y la desviacin del chorro provoca el giro de la

rueda. Una vez transmitida su energa a la rueda, el agua sale de los labes a

velocidad relativamente baja y es dirigida hacia el canal de desage.

Por tanto, la turbina a de estar colocada a suficiente altura sobre el nivel

mximo de crecida para asegurar el derrame libre.

1.4.1 DEFINICION DE RODETE

Es la pieza clave donde se transforma la energa hidrulica del agua en su

forma cintica, a energa mecnica o, dicho de otra manera, en trabajo segn

la forma de movimiento de rotacin.

1

Enciclopedia Encarta 2004

Los nicos tipos de mquina hidrulica con los cuales se relaciona

directamente son las turbinas.

El uso de artificios mecnicos elementales para transformar energa mecnica

en otra energa optativa se pueden encontrar en la turbina hidrulica sencilla,

que es una evolucin natural de la rueda hidrulica, aunque el parecido fsico

es muy remoto.

1.4.2 DESCRIPCION DE RODETE

El diseo de las turbinas pelton y en especial su rodete e inyectores, han ido

con el tiempo, optimizndose, ya sea por el avance tecnolgico, con el

descubrimiento de materiales (aleaciones) de mayor resistencia a la erosin y

cavitacin, como por el anlisis de resultados obtenidos en la operacin y

mantenimiento de centenares de mquinas instaladas en todo el mundo.

De todas formas, cada central de generacin es un caso particular,

dependiendo grandemente de la calidad de agua de los ros; es decir,

concentracin, dureza, forma y tamao de los slidos en suspensin; as como

de sus condiciones de operacin y mantenimiento.

Fig. 5. Desarrollo tecnolgico de turbinas pelton

La energa cintica del agua, en forma de chorro libre, se genera en una o ms

toberas o inyectores colocados al final de la tubera de presin y distribuidas

uniformemente alrededor del rodete (ver figura 5). Los inyectores tienen la

funcin de regular el caudal mediante el movimiento de las agujas.

Los labes tienen la forma de doble cangiln, con una arista media sobre la

que incide el chorro, generando el impulso o torque a la rueda que gira

acoplada a un generador.

2

Las turbinas Pelton tienen aplicacin en aquellos aprovechamientos

hidrulicos en los que la altura es predominante al caudal (H/Q > 30) y

consecuentemente la velocidad especfica oscila entre 10 y 60 en el sistema

mtrico, siendo preferibles valores medios por razones de rendimiento, el

mismo que es superior al 90%.

4

5

4

5

H

n

P

N

H

P N

SO S (1)

Donde:

chorros de Nmero n

chorro por especfica Velocidad

m Altura H

CV KW CV Potencia P

rpm turbina la de Velocidad N

especfica Velocidad

SO

S

32 . 1 1

Las dimensiones del labe son proporcionales al dimetro del chorro, el que a

su vez es proporcional al dimetro de la rueda y a la velocidad especifica as:

chorro del Dimetro

Dp al

O

O

% 12 % 5

(2)

El ngulo , que presenta la arista media, mientras ms tiende a 0 mejor es el

aprovechamiento hidrulico, pero existe la limitacin de espesor que le da la

resistencia al material para soportar la accin directa del chorro de agua

adems de los efectos de erosin y cavitacin.

2

OLADE Manual de Mini y Microcentrales Hidrulicas ITDG. Lima Per. 1996.

Segn recomendacin de fabricantes este ngulo ( ) debe estar por el orden

de los 20, as mismo, el ngulo de salida en la parte media del labe ( ) debe

ser lo ms pequeo para lograr un mejor aprovechamiento hidrulico; pero

tiene el limitante de que es necesario evitar una posible recirculacin y/o

choque del agua contra la parte posterior de los labes adyacentes (ver figura

6).

Se recomienda un ngulo entre 8 y 12.

Fig. 6 Angulos de entrada y salida del chorro en un cangiln

La distancia entre el inyector y los labes debe ser lo mas corta posible, para

evitar prdida en la energa cintica del chorro; para lo cual se han diseado

los labes de tal forma de presentar una embocadura en su periferie que

adems impide que el agua salpique e incluso que sta ataque por la parte

posterior.

3

Dos frmulas prcticas que algunos constructores aplican para el clculo del

dimetro y revoluciones del rodete son:

N

H

Dp n

HP

H

N

850 25

(3)

Donde:

3

RAMIREZ Vsquez Jos D. Mquinas Motrices Generadores de energa elctrica

HP Potencia HP

inyectores de Nmero n

pies Cada H

in rueda la de Dimetro Dp

rpm giro de Velocidad N

Adems se conoce que:

76

Q H

HP

(4)

Donde:

m Cada H

s m Caudal Q

m K agua del especfico Peso

ndmiento

/

/ 10

% Re

3

3 3

Las medidas de los cangilones se adoptan en funcin del dimetro del chorro,

as:

ancho b = (2,6 a 3) do

largo h = (2,25 a 2,8) do

altura t = (0.8 a 1) do

escote e = (1,2 a 1,25) do

El material utilizado en los rodetes y agujas ha ido variando con el tiempo y

depende de diversos factores tales como: cada, caudal y calidad del agua. En

la actualidad el material de uso general para la construccin de los rodetes, es

el acero inoxidable 13/4 que ha dado buenos resultados por su dureza,

resistencia a la erosin, cavitacin e impacto.

4

La composicin y caractersticas de este acero son:

Resistencia a la traccin: 70 Kg/mm

2

Resistencia a la fluencia: 36 Kg/mm

2

Coeficiente de resistencia a la erosin: 1.67

Dureza: 290 350 HB

Composicin qumica:

C 0.05 0.06% Mn 0.75 0.85%

Si 0.028% S 0.007%

Cr 13.0 13.5% Ni 4.1 4.4%

Mo 0.4 0.6%

4

http://www.acerind.com

Los valores que se muestran de la composicin qumica son muy similares a

los de los rodetes de la Central Paute tanto en sus Fases AB y C (ver anexo

pg.176)

1.5 DESCRIPCION GENERAL DE LA CENTRAL PAUTE

El Proyecto Hidroelctrico Paute fue concebido por el Ingeniero Daniel Palacios

Izquierdo, visionario profesional en cuyo honor lleva su nombre la presa de

Amaluza que permite la regulacin y conduccin de las aguas para la Central

Molino.

Fig. 7 Primeros trabajos de excavacin

El Ingeniero Palacios como Superintendente de Campo de la Compaa

Inglesa Shell, tena bajo su control los estudios Geofsicos y Geolgicos (ver

figura7), y su centro de operaciones era el oriente ecuatoriano, posteriormente,

como funcionario del Centro de Reconversin Econmica del Azuay Caar y

Morona Santiago CREA; durante sus recorridos descubri el accidente

geogrfico que por sus caractersticas consista en un recurso aprovechable

para la generacin hidroelctrica.

El ro Paute portador de un gran caudal en el sitio denominado Cola de San Pablo, en corta distancia

medida en lnea recta, presenta una gran diferencia de niveles, hacindose aprovechable esa energa

potencial; esta condicin favorable fue expuesta en su informe ante las autoridades superiores y de la

provincia, sin embargo para esa poca, esta idea no fue fcilmente entendida, resultaba una propuesta de

una persona ilusa, por la magnitud de las obras de ingeniera y sus costos.

Fue tanta la insistencia de este profesional, que el Directorio del CREA resolvi

encargar a una empresa Americana la realizacin de los primeros estudios,

luego de los que, al constatar que no era una concepcin disparatada; en 1961

se realizan gestiones con INECEL de reciente creacin, y para Mayo de 1962,

tcnicos japoneses de la Electrical Power Co. luego del reconocimiento

preliminar, confirman el recurso.

INECEL, encargado de la planificacin y desarrollo de la electrificacin,

contrata los estudios de pre-factibilidad y factibilidad; para esos aos el pas

contaba ya con recursos gracias a la exploracin y explotacin petrolera que se

presentaba con grandes resultados. Bajo estas circunstancias el Gobierno

Nacional lo defini como de ejecucin prioritaria, por ser de beneficio para el

desarrollo del pas y se deca la mejor alternativa de "SEMBRAR EL

PETRLEO" recurso NO RENOVABLE. Como seala el Plan Maestro de

Electrificacin, el objetivo de Paute y de otros proyectos de este gnero, est

dirigido a la utilizacin preponderante de los recursos hdricos que permitan

sustituir los recursos no renovables, por fuentes renovables en la generacin

de energa elctrica.

Ante la decisin tomada y considerando que para la poca la demanda de

energa era muy pequea, de exigencia prcticamente domstica, se

presentaban tantas especulaciones entre ellas que se llegara a exportar

grandes cantidades de energa a los vecinos pases de Colombia y Per. El

Sistema Hidroelctrico Paute con estos antecedentes, se defini como el aprovechamiento integral del

recurso hdrico, mediante tres centrales: Molino, Mazar y Sopladora con la construccin de tres embalses:

Amaluza, Mazar y Marcayacu (esta ltima en el diseo original), situados en serie, hablndose tambin en

la poca de otras instalaciones en cascada hasta el Cantn Mndez para una capacidad a ser instalada

total alrededor de 2600MW.

Localizacin:

Fig. 8 Localizacin

Cuenca del Ro:

La Cuenca del Ro Paute y sus afluentes esta localizada en las provincias de Azuay, Caar y Morona

Santiago (ver figura 9), nace en la regin interandina y alcanza luego la cuenca amaznica. Hasta el sitio

de emplazamiento de la presa Amaluza se estima que el rea de drenaje es de 5.000 Km

2

.

Fig. 9 Cuenca del ro

Embalse:

La presa de Amaluza fue construida como parte de las obras de las fases A y B, y tiene una capacidad de

almacenamiento de ciento veinte millones de metros cbicos con un volumen til de cien millones de

metros cbicos. El vertedero de excesos tiene una capacidad de descarga de 7724 m

3

/s.

La tasa anual de sedimentos que ingresan al embalse Amaluza es de 2.252 Hm

3

.

Para el control de los volmenes sedimentados, HidroPaute S.A. realiza semestralmente batimetras a lo

largo del embalse, lo cual permite mantener la informacin continuamente actualizada.

Sedimentacin:

El gran volumen de slidos depositados en el embalse Amaluza, la amenaza que esta sedimentacin

representa para el funcionamiento de la Central Molino y por tanto la necesidad de manejar esta

sedimentacin, tienen como origen por un lado el alto grado de erosin de la cuenca del ro Paute y por

otro lado la ausencia de la presa Mazar durante casi dos dcadas una de cuyas finalidades es retener

sedimentos evitando que finalmente se depositen en el embalse Amaluza ya construido.

Presa:

El embalse de Amaluza es creado por la presa Daniel Palacios, construida de

hormign tipo Arco-gravedad de 170m de altura y una longitud en la coronacin

de 400m, constituyndose de esta forma en una de las presas ms altas de

Amrica en su tipo (ver figura 10).

La coronacin de la presa se encuentra en la cota 1994 m.s.n.m.

Fig. 10 Presa Daniel Palacios

La Presa consta de tres vertederos con 6 compuertas radiales de 12m de

ancho. El volumen total de hormign en la presa es de 1188.215m

3

. Para la

construccin se necesitaron 5600.000 sacos de cemento (Prtland tipo II) de

50 kilos.

El vertedero se dise para una descarga de 7724 m

3

/seg. La fundicin de la

presa est enteramente en granodiorita sana.

Dos tomas de carga estn incorporadas en la presa en el lado izquierdo, una

sirve para la fase AB y la otra para la Fase C, adems la presa est provista de

dos desages de fondo, estos son de tipo vlvula de compuerta y disipadora de

cono hueco. Cada uno de estos desages maneja un caudal mximo de 112.5

m

3

/seg.

El esquema para el desvo del ro paute durante la construccin de la presa

consisti de un tnel parcialmente revestido de hormign de 12m de dimetro y

585m de longitud, combinado con una atagua de 30 metros de altura situada

aguas arriba y una atagua de 10 metros aguas abajo. El esquema se ha

diseado para una descarga de 1600m

3

/seg. sin rebosar las ataguas.

La toma de agua en el Embalse Amaluza se realiza mediante una estructura de

hormign, localizada en la cara aguas arriba de la presa, provista con rejillas y

compuertas de acero sobre ruedas fijas. Las compuertas son de 3.5m de ancho

por 7.5m de alto. Se us una tubera de acero para llevar el agua desde la

toma al tnel de carga.

En la Presa la temperatura media anual calculada es de 13.7 grados

centgrados, la mxima de 20.0 grados centgrados y la mnima de 8.0 grados

centgrados. La humedad relativa es del 84.1% y la evaporacin media anual

en el evapormetro es de 1.025mm.

Tnel de Carga:

Los tneles de carga de seccin circular revestidos de concreto de 5 metros

para la fase AB y 6.9 metros de dimetro interno para la fase C, y 6070m de

longitud para la fase AB y 6024m para la fase C, estn diseados para conducir

un caudal mximo de 100m

3

/seg., para la fase AB y 105m

3

/seg., para la C,

desde el embalse hasta la Chimenea de equilibrio, donde se inicia la tubera de

presin (ver figura 11). La excavacin total del tnel para la fase AB fue de

unos 178.000 m

3

de los cuales aproximadamente el 80% fue granodiorita

masiva y el resto esquistos de cuarzo y mica.

Los tneles se encuentran ubicados en la cota 1920 m.s.n.m. La longitud del

tramo blindado de la fase AB es de 40.36m y de 128m para la fase C.

Fig. 11 Tnel de carga

Chimenea de Equilibrio:

Las Chimeneas de Equilibrio del tipo orificio restringido tienen un di metro de

7m y una altura de 170m para la fase AB y 130m para la C, revestidas en

hormign y sirven para amortiguar las sobrepresiones producidas por las

maniobras de operacin. Est localizada totalmente en roca en la unin del

tnel de carga con la tubera de presin.

Tubera de presin y mltiple distribuidor:

El ltimo tramo de la conduccin lo constituyen las tuberas de presin en pozo

y los mltiples distribuidores que conectan la tubera de presin con cada una

de las turbinas. La tubera tiene 850m de longitud y 3.75m de dimetro interno

para la fase AB y 950.58m de longitud y 4.4m para el tramo superior y 4.2m de

dimetro interno para el tramo inferior de la fase C, con espesores que varan

de 25 a 45 milmetros. Los ejes de la tubera tienen una inclinacin de 43

grados con respecto de la horizontal.

Casa de Mquinas:

La Casa de Mquinas de la Central Molino es una caverna subterrnea de

23.4m de ancho, 184m de longitud y 42.5m de altura que acomodan los grupos

turbina-generador as como los transformadores.

El acceso principal a Casa de mquinas (ver figura 12) es un tnel de 190m de

longitud, con una seccin tipo herradura de 7m de ancho y 7.5m de altura.

Todo el acceso se encuentra revestido de hormign lanzado y pernos de

anclaje.

Fig.12 Acceso a casa de mquinas

Tnel de Desfogue:

El agua utilizada en la Central Molino es devuelta al ro Paute a travs de

tneles de descarga con el piso revestido de concreto de 8m de alto y de 400m

de longitud para la fase AB y 405m para la fase C. El tnel est diseado para

una descarga mxima de 100m

3

/seg. para la fase AB y 105m

3

/seg. para la fase

C, la pendiente de los tneles es de 0.3%.

Equipo:

Casa de Mquinas de la Central Hidroelctrica Paute, est constituida por 10

unidades de generacin, que han sido instaladas en dos etapas de

construccin denominadas Fase AB y Fase C.

La Fase AB comprende 5 unidades de generacin de 100 MW cada una, y la

Fase C comprende 5 unidades de generacin de 115 MW cada una. Por lo que

en conjunto tenemos una potencia instalada de 1075 MW.

Generadores:

Tabla 1. Caractersticas de los generadores

(Tomado de la pgina http://www.hidropaute.com)

Turbina:

De acuerdo a las condiciones fsicas de caudal y altura propias de la zona, se

determin el uso de turbinas Pelton de eje vertical para las dos fases.

Entre las principales caractersticas de las turbinas tenemos las siguientes (ver

tabla 2 y 3):

Tabla 2. Caractersticas generales de las turbinas

(Tomado de la pgina http://www.hidropaute.com)

Tabla 3. Caractersticas por fases:

Transformador Principal:

Los transformadores principales tanto en la Fase AB como en la Fase C elevan

el voltaje de 13800 V, que es el voltaje de generacin, a 138.000 V en la Fase

AB y a 230.000 V en la Fase C.

Entre las caractersticas principales de los transformadores principales tenemos

las siguientes (ver tabla 4):

Tabla 4. Caractersticas de los transformadores

(Tomado de la pgina http://www.hidropaute.com)

Proceso de Generacin:

Cuando el rotor gira a gran velocidad, debido a la energa mecnica aplicada en las turbinas, se producen

corrientes en los hilos de cobre del interior del estator. Estas corrientes proporcionan al generador la

denominada fuerza electromotriz, capaz de producir energa elctrica a cualquier sistema conectado a l.

La energa producida en los bornes del generador en el caso de la Central Paute, se encuentra en 13.8

kV, y con la ayuda de transformadores de potencia, se logra elevar el voltaje hasta 138 kV, 230 kV, y as

entregarlo al Sistema Nacional Interconectado.

1.6 DESCRIPCION Y CARACTERISTICAS TECNICAS DE LA

TURBINA

La turbina, de tipo Pelton de eje vertical (ver figura 13), con rodete alimentado

por 6 inyectores, ha sido planeada y construida para los datos de

funcionamiento siguientes (ver tabla 5):

Fig. 13 Rodete pelton

Tabla 5. Caractersticas tcnicas de las turbinas.

Salto neto m 667 657 649 595

Caudal

m

3

/s

20,79 20,62 20,49 19,62

Potencia Mw 125,079 122 119,78 104,803

Velocidad nominal rev/min 360

Velocidad de embalamiento rev/min 655

Sentido de rotacion

Cota mediana rodete 1323 m (s.n.m)

Cota nivel mx. agua a la descarga 1320 m (s.n.m)

Cota acoplamiento ejes turbina - generador 1327 m (s.n.m)

horario para un observador que mire desde lo alto.

(Tomado de la pgina http://www.hidropaute.com)

La turbina est constituida principalmente por una caja metlica de forma

cilndrica, en la parte superior central de la cual est alojado el cojinete de gua

del eje motor a la extremidad inferior del cual est acoplado el rodete.

Una tubera en espiral de chapa de acero, completamente empotrada en el

hormign junto con la caja de la turbina, alimenta los 6 inyectores rectos

colocados en el interior de dicha caja, a la cual se entra a travs de una

ventanilla y por medio de un emparrillado que se extiende por toda la superficie

del sumidero de la turbina.

En el exterior de la parte superior de la caja de la turbina estn colocados el

servomotor en presin de aceite, que a travs de un cinematismo mecnico

formado por palancas, tirantes y ejes, manda simultneamente los 6

deflectores de los chorros, as como los 6 equipos oleodinmicos que controlan

el movimiento de las agujas y de los inyectores correspondientes.

En proteccin de la turbina est instalada una vlvula esfrica de cierre del tipo

con doble sellado, con servomotor de rotacin alimentado por agua filtrada

tomada aguas arriba de la vlvula misma. La vlvula esfrica est colocada

aguas arriba de la tubera en espiral con la cual est conectada por medio de

una junta de desmontaje.

El aceite en presin para los circuitos oleodinmicos de fuerza y de control de

la turbina est suministrado por el equipo de bombeo y acumulacin del

regulador.

La velocidad de la turbina est controlada por el regulador elctrico, que

controla directamente la ltima fase del circuito oleodinmico de fuerza que

alimenta el servomotor de mando de los deflectores, que a su vez obra a travs

del cinematismo mecnico sobre los 6 grupos arriba mencionados que

controlan el movimiento de las agujas.

1.7 DESCRIPCION DE LAS PARTES PRINCIPALES DE LA

TURBINA

Las caractersticas de los componentes principales de la turbina estn

indicadas en los prrafos sucesivos (ver figura 14).

1.7.1 CAJA PELTON Y EMPARRILLADO PARA SUMIDERO

1.7.1.1 Descripcin

Sumergida en el hormign, la caja pelton constituye el recubrimiento externo de

la turbina y consiste en una estructura metlica de chapa de acero de forma

cilndrica con nervaduras de endurecimiento y anclaje externo que se extiende

por toda la alteza del revestimiento del sumidero. Construida en ms partes,

soldadas entre ellas durante el montaje en la obra, la parte superior de la caja

comprende una parte central de forma tronco - cnica en la cual est contenido

el soporte de gua del eje de la turbina y a la parte terminal inferior del mismo

est fijada la proteccin central desmontable, construida en dos mitades.

Una cmara anular de seccin triangular colocada en la sumidad de la parte

cilndrica de la caja y conectada al exterior con una tubera, asegura la

ventilacin de la caja a travs de una serie de 6 aperturas equi - espaciadas.

La ventilacin de la parte central de la caja, en la zona puesta inmediatamente

arriba del rodete, est asegurada por 10 conductos repartidos uniformemente

en la parte central tronco-cnica de la caja.

En la parte cilndrica inferior hay una puerta metlica para permitir la extraccin

del rodete y de los inyectores por medio de la vagoneta expresa. En dicha

puerta, que constituye parte integral de la caja, hay una ventanilla de visita.

Bajo la caja hay un emparrillado constituido por 6 sectores que se pueden

quitar, sostenidos por un estrelln de 6 vigas sostenidas, a su vez,

externamente por medio de soportes soldados al revestimiento metlico del

sumidero e internamente por medio de un soporte anular empotrado en el pilar

central.

1.7.2 TUBERIA EN ESPIRAL

1.7.2.1 Descripcin

La espiral constituye la tubera de conexin entre la vlvula esfrica y los seis

inyectores; est puesta como un anillo alrededor de la caja de la turbina y

sumergida en el mismo bloque de hormign.

La construccin es de tipo soldado, constituida por virolas de chapa de acero

de alta resistencia y dividida en cuatro trozos conectados entre ellos por

soldadura efectuada en la obra.

Las bridas de las seis ramificaciones de conexin con los inyectores estn

provedas de un fuerte cilindro nervado por medio del cual se realiza el soldado

de unin con la caja Pelton en correspondencia de las aperturas previstas a

ese fin.

Cada trozo est provedo de pies de apoyo y gatos de tornillo para la puesta en

obra y la nivelacin; y tambin de refuerzos y hierros de anclaje.

1.7.3 INYECTOR CON PANTALLA PARACHORRO

1.7.3.1 Descripcin

El inyector, de tipo rectilneo, est encargado de formar y parcializar el chorro.

l est constituido esencialmente por un cuerpo externo cilndrico de acero

fundido, conectado por medio de dos aletas perfiladas con chapa, al

servomotor interno de mando de la aguja y por una punta de inyector tambin

de acero fundido fcilmente desmontable en la cual est clavado con pernos el

deflector.

El servomotor, de simple efecto, est accionado por el aceite en presin

proveniente del grupo de mando aguja y controla la apertura de la aguja por

medio del mbolo y del vstago.

La fuerza en apertura generada por el servomotor se contrapone a la fuerza

que obra constantemente en el sentido de cierre derivante de la accin

combinada del empuje hidrulico que obra sobre la aguja y de la carga del

paquete de resortes de taza contenidos en una cmara en bao de aceite.

El aceite que se descarga del servomotor es interceptado por una vlvula de

detencin con estrangulamiento ajustable, que determina el cierre lento de la

aguja independientemente del cierre rpido del regulador que determina la

intervencin del deflector, limitando de esa manera la sobrepresin en la

tubera forzada y las bruscas variaciones de velocidad de la mquina.

El vstago de mando de la aguja est conectado rgidamente con un plano

inclinado el cual, por medio de un perno mvil y de un cinematismo, transmite

la posicin de la aguja al grupo de mando de la aguja.

La aguja se encuentra en el cierre contra la boquilla que constituye la parte

terminal recambiable de la punta del inyector.

Tanto la boquilla como la aguja, resultando las partes ms sometidas a

desgaste, estn hechas de acero inoxidable de alta resistencia y previstas

para ser fcilmente sustituidas.

La punta de la aguja est conectada tanto al vstago de mando por medio de

un casquillo roscado de latn que al cuerpo de la aguja por medio de tres

tornillos.

Otros tres tornillos radiales de acero inoxidable impiden que ese conjunto de la

aguja se desenrosque.

El deflector, construido en acero fundido y con la superficie interna activa

protegida con un recubrimiento soldado de acero inoxidable, provee a desviar

rpidamente el chorro. l est conectado a la punta del inyector por medio de

un perno de rotacin de acero inoxidable, guiado sobre casquillos de tipo

autolubricante y est accionado por medio del cinematismo de regulacin por el

servomotor de mando, nico para los seis deflectores.

En el cuerpo externo del inyector est soldada una fuerte pantalla hecha de

chapa de acero y oportunamente moldeada para la proteccin contra el agua

descargada por el rodete y sobre todo contra el chorro desviado proveniente

del inyector precedente.

1.7.4 RODETE PELTON

1.7.4.1 Datos Tcnicos

Dimetro mx. externo 3630 mm

Dimetro tangencia chorros (nominal) 2950 mm

Anchura mx. labe (nominal) 655 mm

# alabes 22

Sentido de rotacin horario

1.7.4.2 Material

Rodete acero fundido inox COR 134.80

Pantalla Fe 42B

1.7.4.3 Descripcin

El rodete, de tipo pelton constituido por 22 labes fundidos en una pieza con el

disco central, est aplicado en voladizo en la extremidad con bridas del eje

motor de la turbina por medio de 16 pernos calibrados aptos para transmitir el

par motor.

En la parte superior del disco est montada una pantalla tronco - cnica de

acero soldado que constituye la prolongacin de la pantalla central de la caja

turbina para la proteccin del eje motor y el transporte a la descarga del agua

que abandona los labes.

1.7.5 EJE MOTOR

1.7.5.1 Descripcin

El eje motor est construido en una sola pieza forjada con dos bridas

terminales y proveido de manguito cilndrico, con superficie externa

maquinada, que constituyen la parte en contacto con los patines del soporte de

gua de la turbina.

El eje est taladrado por toda su longitud con un agujero de dimetro 150 mm,

para permitir el pasaje del equipo que emplea para levantar el rodete. En la

extremidad inferior del agujero est aplicada una tapa de cierre con su

empaquetadura.

En la parte del eje comprendido entre la brida superior y el manguito de gua

han sido hechas dos zonas maquinadas de 100 y 240 mm de alteza, con alto

grado de acabado superficial, para facilitar los controles de alineacin del eje

turbina y alternador acoplados entre ellos.

En la superficie externa del eje, a una alteza adecuada, ha sido hecho un

diente circular y un encaje cilndrico para la aplicacin del collar en dos

mitades, comprendido en el equipo de izamiento de las partes rotantes de la

turbina.

El taladrado para los pernos calibrados de acoplamiento eje rodete ha sido

efectuado tanto en la brida del eje que en el disco del rodete utilizando una

plantilla de alta precisin con el fin de asegurar la intercambiabilidad de los

rodetes.

1.7.6 SOPORTE DE GUIA

1.7.6.1 Descripcin

El soporte de gua, de tipo patines auto - orientables con soporte esfrico en

bao de aceite, est instalado en la parte central tronco - cnica de la caja

Pelton.

l est constituido por un anillo portapatines fijado con tornillos y espigas

cnicas a la plancha superior de la parte central de la caja.

El tanque recolector de aceite est constituido por la parte interior de la

estructura tronco-cnica de la caja y por una funda cilndrica montada en la

parte interna del manguito del eje.

El aceite est enfriado por medio del agua que circula dentro de un serpentn

apoyado sobre el fondo del tanque. El trozo de serpentn, en el interior del

tanque, sobre el nivel del aceite est revestido con aislante trmico.

El soporte est cerrado en la parte superior por una tapa de chapa de forma

circular, dividida en dos mitades.

1.7.7 SERVOMOTOR DE MANDO DE DEFLECTORES

1.7.7.1 Descripcin

El servomotor de aceite, de tipo diferencial de doble efecto est constituido

esencialmente por:

Un cuerpo externo de forma cilndrica proveido de bridas y cubos para la

conexin de las tuberas de maniobra, drenaje y vaciado, y de una base de

apoyo fijada con tornillos a apoyos soldados a la parte superior del

recubrimiento de la turbina.

Un mbolo diferencial, que incorpora un resorte de hlice hecho para garantizar

la posicin de cierre completo de los deflectores incluso cuando no haya

presin de aceite en los circuitos oleodinmicos, y conectado por medio de un

tirante, una horquilla y pernos a la palanca principal que transmite el esfuerzo

del servomotor al cinematismo de mando de los deflectores.

Una tapa de la cmara con presin variable a la cual est conectada la tubera

del aceite de maniobra (presin variable).

Una funda cilndrica que constituye asiento y gua del resorte de hlice que

ejercita directamente su carga en el mbolo en el sentido del cierre.

La cmara menor del servomotor, alimentada por aceite en presin constante

desde el regulador, provee a desviar los chorros cuando el aceite con presin

variable de la cmara mayor se lleva a la descarga como consecuencia del

desplazamiento del distribuidor principal del regulador (maniobra de cierre).

La maniobra inversa, de apertura, se efectua al contrario, cuando la presin

variable de la cmara mayor del servomotor alcanza el valor de la presin

constante siempre como consecuencia de un desplazamiento, de direccin

inversa respecto al precedente, del distribuidor principal del regulador.

1.7.8 MECANISMO DE CONTROL DE LA AGUJA (GRUPO DE MANDO)

1.7.8.1 Descripcin

Cada grupo de mando aguja tiene la funcin de acordar el movimiento del

deflector con el movimiento de la aguja y controlar automticamente el

sincronismo de los movimientos.

El grupo de mando est constituido esencialmente por una caja fundida de liga

ligera proveida de dos tapas y fijada por medio de tornillos a cuatro apoyos

soldados a la parte superior de la caja pelton.

Encima de esa caja estn montados:

La vlvula de distribucin oleodinmica de mando del servomotor de la aguja.

El dispositivo manual para limitar la carrera de la aguja con su ndice.

El balancn colocado en contacto con la leva por medio de una rueda montada

en un cojinete de bolas

El eje porta - leva que rueda dentro de casquillos auto - lubricados.

La rotacin en el sentido de apertura de la leva, mandada por medio de su eje

por el cinematismo de mando de los deflectores, provoca, a travs del balancn,

un desplazamiento del mbolo de la vlvula del distribuidor, tal que determina

el aflujo de aceite en presin al servomotor de mando de la aguja; el

consecuente movimiento en apertura de la aguja lleva de nuevo (a travs del

cinematismo de mando que obra a su vez sobre el balancn) el mbolo de la

vlvula del distribuidor en su posicin de equilibrio, interrumpiendo el aflujo de

aceite y parando, de consecuencia, el movimiento de la aguja; el balancn se

queda, al contrario, en la nueva posicin determinada por el regulador.

Para limitar manualmente la apertura de la aguja en una posicin intermedia de

su carrera, o para mantenerla en posicin de cierre completo,

independientemente de la accin del regulador y por lo tanto de la posicin del

deflector, ser suficiente girar el volante de mando del limitador de carrera, el

cual, por medio del vstago roscado y de la biela, provoca el izamiento del

balancn y lo excluye de la accin de la leva durante la fase de rotacin en el

sentido de "apertura".

1.7.9 CINEMATISMO DE MANDO AGUJAS Y DEFLECTORES

1.7.9.1 Descripcin

El esfuerzo de los vstagos del servomotor de mando de los deflectores se

transmite simultneamente por medio de las seis palancas, los cuatro tirantes

de longitud ajustable y los seis ejes verticales, a los seis deflectores de los

chorros.

Cada eje vertical de mando, conectado al cubo del deflector por medio de

tornillos, espigas y chaveta, est sostenido, por medio de un tornillo, por el

cubo de la palanca que rueda sobre la ranura de empuje de material

autolubricante.

En la extremidad superior del eje de mando del deflector del inyector nmero 6

ha sido montado un ndice graduado que indica la posicin angular del

conjunto de los seis deflectores, resultando sus rotaciones completamente

iguales en cuanto rgidamente vinculadas por la cadena cinemtica de mando.

La rotacin contempornea de las seis palancas provocada por la accin del

servomotor determina, por medio de los seis tirantes de mando del mecanismo

de control agujas, una simultnea rotacin del eje de mando de la leva en el

interior de los seis grupos de mando aguja, y por consecuencia, con la accin

del balancn y de la vlvula del distribuidor de aceite, el movimiento sncrono

de las seis agujas.

Un cinematismo de respuesta, constituido por tirantes y vstagos de reenvio,

directamente conectado al servomotor interno de cada inyector, por medio de

un perno mvil y de un plano inclinado, transmite el movimiento de la aguja al

balancn del grupo de mando aguja.

En la extremidad superior del vstago de reenvio del cinematismo de respuesta

de cada aguja ha sido aplicado un recubrimiento circular que contiene una

pareja de microinterruptores para la sealizacin de aguja "completamente

cerrada"; por encima del recubrimiento circular ha sido montado tambin un

ndice mecnico que mide la carrera angular relativa de la aguja.

La palanca doble, montada en la extremidad superior del eje de mando del

deflector del inyector nmero 6, conectada directamente con uno de los

vstagos del servomotor de mando deflectores, acciona la sujecin esttica del

regulador.

Este dispositivo est colocado sobre una consola fijada a la alteza de la

plataforma metlica de la caja Pelton en el pozo turbina en una pared del nicho

que acoge el grupo de mando aguja del inyector nmero 6.

Todas las articulaciones de los elementos del cinematismo mecnico de mando

y sujecin estn proveidas de pernos de acero inoxidable que giran sobre

casquillos, o, donde es necesario, sobre nudos esfricos, todos de tipo auto -

lubricante.

Fig. 14 Partes principales de la turbina

Das könnte Ihnen auch gefallen

- Ingeniería de la energía eólicaVon EverandIngeniería de la energía eólicaBewertung: 4.5 von 5 Sternen4.5/5 (6)

- Caso 3 NucorDokument28 SeitenCaso 3 NucorRodrigo Cariz100% (4)

- Curso moderno de máquinas eléctricas rotativas. Tomo III: Máquinas de corriente alterna asíncronasVon EverandCurso moderno de máquinas eléctricas rotativas. Tomo III: Máquinas de corriente alterna asíncronasNoch keine Bewertungen

- Serie de Hidraulica 2Dokument49 SeitenSerie de Hidraulica 2Jorge Hyrule Ortega100% (1)

- M-166 Valvula MOD T5Dokument18 SeitenM-166 Valvula MOD T5Victor Mendoza100% (3)

- Turbinas PeltonDokument23 SeitenTurbinas PeltonOsmar VillanuevaNoch keine Bewertungen

- Turbinas ResumenDokument29 SeitenTurbinas ResumenChristian Chávez100% (1)

- Monografia Turbina PeltonDokument16 SeitenMonografia Turbina PeltonMaycol Gutierrez Montesinos100% (1)

- Turbina PeltonDokument12 SeitenTurbina PeltonGerson Hyger R HYNoch keine Bewertungen

- Informe HidraulicaDokument13 SeitenInforme HidraulicaAbraham Vizalla AucaNoch keine Bewertungen

- Tipos de Turbina Por Su Caudal y Altura de Pérdidas ALEXDokument22 SeitenTipos de Turbina Por Su Caudal y Altura de Pérdidas ALEXAlex Francisco AvilaNoch keine Bewertungen

- Turbina PeltonDokument4 SeitenTurbina PeltonSamara CardenasNoch keine Bewertungen

- Turbinas de ImpulsiónDokument7 SeitenTurbinas de ImpulsiónJose Guillermo Caluguillin0% (1)

- Practica 10 MFDokument6 SeitenPractica 10 MFJose Antonio Romero RodríguezNoch keine Bewertungen

- Turbinas de VaporDokument15 SeitenTurbinas de VaporLuis F DominguezNoch keine Bewertungen

- Turbina Pelton DavidDokument8 SeitenTurbina Pelton DavidDavid Diaz CapitanNoch keine Bewertungen

- Turbinas PeltonDokument16 SeitenTurbinas PeltonNico Ticona MamaniNoch keine Bewertungen

- T U R B I N A SDokument24 SeitenT U R B I N A SYsa BuenoNoch keine Bewertungen

- Turbinas HidraulicasDokument14 SeitenTurbinas HidraulicasEmmanuel TBNoch keine Bewertungen

- Turbinas HidraulicasDokument13 SeitenTurbinas HidraulicasABRAHAM LEANDRO TORRES HUAYLLANoch keine Bewertungen

- Guía de Laboratorio-Turbina Pelton-TurbomáquinasDokument5 SeitenGuía de Laboratorio-Turbina Pelton-TurbomáquinasZoryNoch keine Bewertungen

- Turbina PeltonDokument12 SeitenTurbina PeltonDaniel MartinezNoch keine Bewertungen

- Turbina PeltonDokument20 SeitenTurbina PeltonPaul RichardsonNoch keine Bewertungen

- Turbina Pelton - Wikipedia, La Enciclopedia LibreDokument4 SeitenTurbina Pelton - Wikipedia, La Enciclopedia LibreA. IvanNoch keine Bewertungen

- Tipos de Turbinas HidráulicasDokument17 SeitenTipos de Turbinas HidráulicasmasielNoch keine Bewertungen

- Turbinas Hidraulicas KKKDokument12 SeitenTurbinas Hidraulicas KKKLuis Alfredo Alcantara BatistaNoch keine Bewertungen

- 7 Turbinas-PeltonDokument9 Seiten7 Turbinas-Peltoncarlos vazquezNoch keine Bewertungen

- VENTILADORES$Dokument9 SeitenVENTILADORES$SaulMoraNoch keine Bewertungen

- TURBINAS Y Presa Leonardo RodríguezDokument13 SeitenTURBINAS Y Presa Leonardo RodríguezDanyboy DanyNoch keine Bewertungen

- Turbinashidraulicas de ReaccionDokument77 SeitenTurbinashidraulicas de ReaccionCarlosCámbaraNoch keine Bewertungen

- TurbinaDokument5 SeitenTurbinaCristhian Lucero VillacutiNoch keine Bewertungen

- Diseño y Calculo de Una Turbina PeltonDokument50 SeitenDiseño y Calculo de Una Turbina Peltonwilanderson correa salazar100% (4)

- Turbina CLASIFICACIONDokument8 SeitenTurbina CLASIFICACIONFernandoFloresNoch keine Bewertungen

- TURBINAS Pelton. DE LA CUBADokument18 SeitenTURBINAS Pelton. DE LA CUBAMarcelo DelaCuba CárdenasNoch keine Bewertungen

- TurbinasDokument5 SeitenTurbinasPablo MarceloNoch keine Bewertungen

- Turbina PeltonDokument25 SeitenTurbina PeltonJuan Huamani100% (2)

- Informe de Turbina PelonDokument16 SeitenInforme de Turbina PelonJonathan Atamari ViNoch keine Bewertungen

- Centrales U5 PDFDokument15 SeitenCentrales U5 PDFRaul Montante SalazarNoch keine Bewertungen

- Turbina PeltonDokument29 SeitenTurbina PeltonEmmanuel Gonzalez AlvaradoNoch keine Bewertungen

- Trabajo de TurbinasDokument55 SeitenTrabajo de TurbinasNorberto Esteban Delgado MontesNoch keine Bewertungen

- Apuntes Maqshid Unidad 5 2021-2-2Dokument14 SeitenApuntes Maqshid Unidad 5 2021-2-2Gustavo LoyolaNoch keine Bewertungen

- Practica de Turbina PeltonDokument10 SeitenPractica de Turbina PeltonKevin OlazabalNoch keine Bewertungen

- Diseño de PeltonDokument137 SeitenDiseño de PeltonhugochocNoch keine Bewertungen

- CalderasDokument21 SeitenCalderasmoreyraelias49Noch keine Bewertungen

- Comparacion Entre TurbinasDokument9 SeitenComparacion Entre TurbinasDan OriasteNoch keine Bewertungen

- Curso Turbinas Hidráulicas I Unidad 4Dokument40 SeitenCurso Turbinas Hidráulicas I Unidad 4Cesar Rodrigo PuentesNoch keine Bewertungen

- IntroducciónDokument9 SeitenIntroducciónJavier Alfaro llanosNoch keine Bewertungen

- Cuestionario PeltonDokument5 SeitenCuestionario PeltonHector Hugo Gutiérrez PayanNoch keine Bewertungen

- Pract. Maq. Hiidraulicas-1Dokument12 SeitenPract. Maq. Hiidraulicas-1Nathan ChrisNoch keine Bewertungen

- Turbinas PeltonDokument28 SeitenTurbinas Peltoneulerhunter.83Noch keine Bewertungen

- Turbinas Pelton, Francis y KaplanDokument7 SeitenTurbinas Pelton, Francis y KaplanSSSPOPSSSNoch keine Bewertungen

- Turbinas PeltonDokument12 SeitenTurbinas PeltonEder Francisco Paredes GodoyNoch keine Bewertungen

- Avance Del Trabajo Final de TurbomaquinasDokument7 SeitenAvance Del Trabajo Final de TurbomaquinasalonsoNoch keine Bewertungen

- Turbina Pelton SUBIRDokument32 SeitenTurbina Pelton SUBIRANTONIO MARTIN ASTO SANCHEZNoch keine Bewertungen

- Informe de Turbina PeltonDokument24 SeitenInforme de Turbina PeltonSolorzano Chuquimantari Joubert100% (12)

- Turbina PeltonDokument15 SeitenTurbina PeltonSergio ParejaNoch keine Bewertungen

- Aprender sobre la energía hidráulica (Finding Out about Hydropower)Von EverandAprender sobre la energía hidráulica (Finding Out about Hydropower)Noch keine Bewertungen

- Introducción a los sistemas de flujo: Material de clase para mecánica de fluidosbiaVon EverandIntroducción a los sistemas de flujo: Material de clase para mecánica de fluidosbiaNoch keine Bewertungen

- Diseño Práctico De Cimentaciones Sujetas a Vibración Producida Por MaquinariaVon EverandDiseño Práctico De Cimentaciones Sujetas a Vibración Producida Por MaquinariaNoch keine Bewertungen

- El Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaVon EverandEl Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaNoch keine Bewertungen

- UF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoVon EverandUF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoBewertung: 4 von 5 Sternen4/5 (4)

- Flujo de fluidos e intercambio de calorVon EverandFlujo de fluidos e intercambio de calorBewertung: 1 von 5 Sternen1/5 (1)

- Curso moderno de máquinas eléctricas rotativas. Tomo IV: Máquinas síncronas y motores c.a. de colectorVon EverandCurso moderno de máquinas eléctricas rotativas. Tomo IV: Máquinas síncronas y motores c.a. de colectorNoch keine Bewertungen

- Principios Basicos de Elctricidad y ElectrotecniaDokument34 SeitenPrincipios Basicos de Elctricidad y ElectrotecniaRodrigo CarizNoch keine Bewertungen

- Analisis MetalograficosDokument42 SeitenAnalisis MetalograficosRodrigo CarizNoch keine Bewertungen

- Problemas ClasicosDokument14 SeitenProblemas ClasicosRodrigo CarizNoch keine Bewertungen

- RecubrimientosDokument48 SeitenRecubrimientosRodrigo CarizNoch keine Bewertungen

- Nique y Aleaciones de NiquelDokument106 SeitenNique y Aleaciones de NiquelRodrigo CarizNoch keine Bewertungen

- Introduccion A Los Fenomenos de CorrosionDokument53 SeitenIntroduccion A Los Fenomenos de CorrosionRodrigo CarizNoch keine Bewertungen

- Soldeo TigDokument57 SeitenSoldeo TigRodrigo CarizNoch keine Bewertungen

- Aceros Debilmnte Aleados Resistente A Bajas TemperaturasDokument44 SeitenAceros Debilmnte Aleados Resistente A Bajas TemperaturasRodrigo Cariz100% (2)

- Curso Hierro FundidoDokument54 SeitenCurso Hierro FundidoRodrigo Cariz100% (1)

- Procesos de Union para Materiales CeramicosDokument35 SeitenProcesos de Union para Materiales CeramicosRodrigo CarizNoch keine Bewertungen

- Caracterización de La Cuenca Baja Del Rio HuauraDokument5 SeitenCaracterización de La Cuenca Baja Del Rio HuaurajulioNoch keine Bewertungen

- Informe Geologia Salida A CampoDokument37 SeitenInforme Geologia Salida A CampoAldo F Ca73% (11)

- Acondicionamiento SanitarioDokument75 SeitenAcondicionamiento SanitariomistakyNoch keine Bewertungen

- Daños Causados Por Cristalizacion de Sales en Construcciones y ObjetosDokument9 SeitenDaños Causados Por Cristalizacion de Sales en Construcciones y ObjetosJennifer PalaciosNoch keine Bewertungen

- NTC5245Dokument13 SeitenNTC5245Jesus Alberto Sanchez Lazcano100% (1)

- Introduccion de Agua PotableDokument6 SeitenIntroduccion de Agua PotablediegoalexanderpancheNoch keine Bewertungen

- Agricultura. El Cultivo Del Coco. 1 ParteDokument4 SeitenAgricultura. El Cultivo Del Coco. 1 ParteRichard MaucóNoch keine Bewertungen

- PluviómetroDokument1 SeitePluviómetroMauricio Riera YepesNoch keine Bewertungen

- Industría Del Gas NaturalDokument13 SeitenIndustría Del Gas NaturalAnonymous jKuLyXS100% (1)

- Trabajo ChileDokument21 SeitenTrabajo Chilenilson saavedra sanchezNoch keine Bewertungen

- CULTIVO DE CEBOLLA CHINA - OdtDokument5 SeitenCULTIVO DE CEBOLLA CHINA - OdtEvelyn Leon CedronNoch keine Bewertungen

- Remediación de Suelos Contaminados-Cip PDFDokument70 SeitenRemediación de Suelos Contaminados-Cip PDFBianca GonzalesNoch keine Bewertungen

- Biodiscos RBCDokument11 SeitenBiodiscos RBCYeninsonCuadroNoch keine Bewertungen

- Tesis UnprgDokument81 SeitenTesis Unprgfatima santacruz sotoNoch keine Bewertungen

- CLASE 1 INST SANITARIAS - CPDFDokument8 SeitenCLASE 1 INST SANITARIAS - CPDFGonzalo De La Oliva CostaNoch keine Bewertungen

- Diseño de HumedalDokument4 SeitenDiseño de HumedalJesus JhovanyNoch keine Bewertungen

- Plan Emergencias EPM QuinchiaDokument125 SeitenPlan Emergencias EPM QuinchiaCarlos SaldarriagaNoch keine Bewertungen

- Texto ArgumentativoDokument2 SeitenTexto ArgumentativoElvisDavidQuispeAltamiranoNoch keine Bewertungen

- Examen de Laboratorio de Hidraulica de Canales MNQPDokument3 SeitenExamen de Laboratorio de Hidraulica de Canales MNQPKatty OchoaNoch keine Bewertungen

- Ejercicios TipeadosDokument26 SeitenEjercicios TipeadosDaniel CcolccaNoch keine Bewertungen

- Laguna de LlanganucoDokument4 SeitenLaguna de LlanganucoLeonardo ParionaNoch keine Bewertungen

- Suelos DispersosDokument4 SeitenSuelos DispersosPercy Mendoza CallupeNoch keine Bewertungen

- Bio DigestDokument10 SeitenBio DigestPhlucker Acaro RudyNoch keine Bewertungen

- Proyecto Turbina Michell Banki - FINAL - 1Dokument7 SeitenProyecto Turbina Michell Banki - FINAL - 1williamsw4Noch keine Bewertungen

- Agenda Urbana de PunataDokument88 SeitenAgenda Urbana de PunataMarcos Hilari TitoNoch keine Bewertungen

- HEC-HMS Users Manual 4.2.en - EsDokument614 SeitenHEC-HMS Users Manual 4.2.en - EsErving Sotez100% (3)

- Abre Tu LavanderíaDokument5 SeitenAbre Tu LavanderíaJuan Carlos Gómez Ramírez100% (1)