Beruflich Dokumente

Kultur Dokumente

Cepgdie 201100078

Hochgeladen von

Hilario AbadOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Cepgdie 201100078

Hochgeladen von

Hilario AbadCopyright:

Verfügbare Formate

I

UNIVERSIDAD TCNICA DE MANAB

CENTRO DE ESTUDIOS DE POSGRADO

TESIS

Previa Obtencin del Grado Acadmico de:

MAGISTER EN CONSTRUCCIN DE

OBRAS VIALES

TEMA:

ANLISIS COMPARATIVO ENTRE UNA MEZCLA

ASFLTICA EN FRIO Y UNA MEZCLA DENSA EN

CALIENTE

AUTOR:

ING. MILTON JAVIER CEDEO MEZA

TUTOR

ING. DR. EDUARDO TEJEDA PIUSSEAUT

PORTOVIEJO MANAB ECUADOR

2011

II

CERTIFICACIN DEL DIRECTOR DE TESIS

Con el fin de dar cumplimiento a las disposiciones legales correspondientes por la

Universidad Tcnica de Manab: Yo Dr. Ing. Eduardo Tejeda Piusseaut, en

mi calidad de Director de Tesis.

Certifico: que el maestrante en construccin de Obras Viales Ing.

Milton J avier Cedeo Meza, ha cumplido con el desarrollo de su tesis

de grado la cual versa sobre: ANLISIS DE LA METODOLOGA

SUPERPAVE PARA EL DISEO DE LAS MEZCLAS ASFLTICAS DE LAS

CARRETERAS DE MANABI .

Habiendo cumplido a cabalidad con todos los requisitos que para este efecto se

requiere, e introduciendo las sugerencias realizadas por el tribunal durante el

proceso de sustentacin.

Instituto Superior Politcnico J os A. Echeverra, CUBA

Enero 3 del 2012

III

UNIVERSIDAD TCNICA DE MANAB

CENTRO DE ESTUDIOS DE POSGRADO

MAESTRA EN CONSTRUCCIN DE OBRAS VIALES

ANLISIS COMPARATIVO ENTRE UNA MEZCLA ASFLTICA EN FRIO Y

UNA MEZCLA DENSA EN CALIENTE

TESIS DE GRADO

Sometida a consideracin del Tribunal de Revisin y Evaluacin, designado por el

Honorable Consejo Directivo del Centro de estudios de posgrado de la

Universidad Tcnica de Manab, como requisito previo a la obtencin del ttulo de

Magister en la Construccin de Obras Viales realizada por la egresada ING

JAVIER CEDEO MEZA con el cumplimiento de todos los requisitos estipulados

en el reglamento general de graduacin de la Universidad Tcnica de Manab.

APROBADO:

MIEMBROS DEL TRIBUNAL DE TESIS

PRESIDENTE

.

DIRECTOR

.

MIEMBRO DEL TRIBUNAL

.

MIEMBRO DEL TRIBUNAL

.

IV

DECLARACIN DE LOS DERECHOS DE AUTOR

El ING. JAVIER CEDEO MEZA egresado del: CENTRO DE ESTUDIOS DE

POSGRADO acogida al reglamento de graduacin de la Universidad Tcnica de

Manab en la modalidad MAESTRA EN CONSTRUCCIN DE OBRAS VIALES,

con la tesis de grado titulada:

ANLISIS COMPARATIVO ENTRE UNA MEZCLA ASFLTICA EN FRIO Y

UNA MEZCLA DENSA EN CALIENTE

Me hago totalmente responsable del contenido de esta tesis y declaro que es un

trabajo original, producto de la constancia, esfuerzo y dedicacin de los autores

antes mencionados sin derecho a reproduccin por terceros.

Es todo lo que podemos certificar en honor a la verdad.

ING. MILTON JAVIER CEDEO MEZA

V

DEDICATORIA

Al haber culminado con xito mi tesis de grado, resultado del continuo esfuerzo,

constancia y dedicacin en el deseo de superacin; dedico este trabajo:

A Dios, porque es la luz que gua mi camino.

A mis padres guas permanente de mi vida.

A mi esposa, quien con su amor y comprensin me brindo todo su apoyo.

A mi hijo tesoro divino quien me inspir a seguir adelante como ejemplo de

superacin.

Y a mi familia en general por ser mi soporte para conseguir tan anhelado xito

profesional.

Gracias

JAVIER CEDEO

VI

AGRADECIMIENTO

A la Universidad Tcnica de Manab, por haberme proporcionado la oportunidad

de tener un estudio de Cuarto Nivel, que me servir para poder aportar con mis

conocimientos a la comunidad.

A mi Director de tesis Dr. Eduardo Tejeda Piusseaut por contribuir con sus

valiosos conocimientos durante la investigacin del proyecto.

Y a todos quienes de una u otra manera nos brindaron su apoyo incondicional

para llevar adelante este proyecto.

El autor

VII

RESUMEN EJECUTIVO

En el presente trabajo se valoran las distintas metodologas de diseo usadas en

mezclas en frio y en caliente. Para el desarrollo de la investigacin, se efectan

anlisis en laboratorio conforme a la frmula de trabajo para cada una de las

metodologas obtenindose resultados que permiten conocer los beneficios de una

u otra mezcla asfltica.

Del anlisis de resultados, en esta primera evaluacin, se observa que es posible

obtener una comparacin entre ambas mezclas usando una metodologa simple y

rpida, que no implica gran inversin ni modificacin en equipos, y adems es

adaptable a cualquier laboratorio de obra.

En este trabajo se describen las ventajas y desventajas del uso de cada mezcla

asfltica y su evaluacin como material de uso en pavimentacin.

Palabras clave:

Comparacin Mezclas asflticas- Densidad

VIII

EXECUTIVE SUMMARY

In the present work values the different used methodologies of design in mixtures

in cold and hot. For the development of the investigation, analyses in laboratory

according to the formula of work for each one of the methodologies take place

obtaining itself results that allow to know the benefits one or another asphalt

mixture.

Of the analysis of results, in this first evaluation, is observed that a simple and fast

methodology is possible to obtain a comparison between both mixtures using, that

does not imply great investment nor modification in equipment, and in addition is

adaptable to any work laboratory.

In this work to the advantages and disadvantages of the use of each asphalt

mixture and its material evaluation as of use in paving are described.

Key words:

Comparison - asphalt Mixtures Density

IX

INTRODUCCIN

La construccin, conservacin y rehabilitacin de las vas ha sido uno de las

problemas ms grandes que han tenido los gobiernos del pas. El desempeo de

un pavimento depende de su condicin estructural y funcional; la condicin

estructural se basa en la capacidad de soporte del pavimento desde el punto de

vista de las solicitaciones de carga, mientras que la funcional describe que tan

bueno es el camino desde el punto de vista del usuario con respecto a la

seguridad y confort, aspectos que guardan relacin directa con los materiales

utilizados en su construccin.

Para garantizar el buen comportamiento y la duracin de los pavimentos flexibles,

a lo largo de su vida til, no solo se debe elegir o disear correctamente la

estructura sino tambin es importante disear en forma ptima la mezcla asfltica,

con los agregados disponibles y un ligante asfltico adecuado, teniendo en cuenta

la capa correspondiente y el tipo de trfico que utilizar la va.

Todas las condiciones impuestas al asfalto (ya sea modificado o no) dan como

resultado una intensa investigacin en este campo, desarrollando nuevos

materiales asflticos, as como nuevas formas en las cuales el asfalto modificado

puede ser aplicado al agregado.

Debido a la importancia que en la actualidad han adquirido las emulsiones

asflticas, por su versatilidad y a las ventajas que representa su empleo desde el

punto de vista ambiental, en este trabajo se pretende hacer una comparacin

entre los resultados de una mezcla en fro y una mezcla en caliente, con el

propsito de poner en claro otras ventajas que desde el punto de vista tcnico

tienen las primeras. En el captulo 2 de la tesis se hace una revisin del estrado

actual de las emulsiones asflticas y la tecnologa en fro, haciendo nfasis en las

caractersticas ms importantes que afectan el diseo y la fabricacin de este tipo

de mezcla.

X

No.

TEMA

INTRODUCCIN

CAPITULO I

1. PROBLEMA DE INVESTIGACIN 1

1.1. PLANTEAMIENTO DEL PROBLEMA

1.2. ANLISIS CRITICO

1.3. PROGNOSIS

1.4. FORMULACIN DEL PROBLEMA A INVESTIGAR

1.4.1. PREGUNTAS DIRECTRICES DE INVESTIGACIN

1.5. DELIMITACIN DEL PROBLEMA

2. J USTIFICACIN

3. OBJ ETIVOS

1

2

2

3

3

4

5

5

CAPITULO II

MARCO TERICO

2.1. ANTECEDENTES INVESTIGATIVOS

2.2 FUNDAMENTACIN FILOSFICA

2.3 CATEGORAS FUNDAMENTALES

2.3.1. CLASIFICACIN DE LAS MEZCLAS ASFLTICAS

5

6

5

7

2.3.2. MEZCLA ASFLTICA EN CALIENTE 9

2.3.3. MEZCLA ASFLTICA EN FRIO

2.3.4. TIPOS DE MEZCLAS

2.3.5. CONSIDERACIONES PARA LA SELECCIN Y

PROYECTO DE UNA MEZCLA ASFLTICA

2.3.6. DISEO DE MEZCLA EN CALIENTE MEDIANTE EL

MTODO MARSHALL

2.2. FUNDAMENTACIN FILOSFICA

12

13

15

12

20

2.3. CATEGORAS FUNDAMENTALES

2.4. FUNDAMENTACIN LEGAL

2.5. HIPTESIS Y VARIABLES

2.6. DEFINICIN DE TRMINOS

24

24

25

XI

CAPTULO III

3. MATERIAL Y MTODOS

3.1. TIPO DE INVESTIGACIN

3.2. POBLACIN Y MUESTRA

3.3. TCNICAS E INSTRUMENTOS DE RECOLECCIN

DE DATOS

3.4. LEVANTAMIENTO DE LA INFORMACIN

3.3.1. ESPECIFICACIONES TCNICAS PARA DISEOS

DE MEZCLAS ASFLTICAS

CAPITULO IV

4. RESULTADOS

4.1. ANLISIS DE DATOS

4.1.1. AGREGADOS

4.1.2. LIGANTE ASFALTICO

4.1.3. TEMPERATURA DE LA MEZCLA ASFLTICA

4.1.4. PESO ESPECIFICO MXIMO DE LA MEZCLA

ASFLTICA

4.2. DESCRIPCIN DE RESULTADOS

4.2.1. ENSAYOS DE GRANULOMETRA

4.3. DISCUSIN DE RESULTADOS

4.3.1. CALIDAD DE LOS AGREGADOS

4.3.2. GRANULOMETRA

4.3.3. ASFALTO

4.3.4. MEZCLA

ANLISIS GRANULOMTRICO

DIAGRAMA GRANULOMTRICO

CURVAS DE DISEO DE LA MEZCLA ASFLTICA

PROPIEDADES DE LA MEZCLA ASFLTICA

4.4. VERIFICACIN DE LA HIPTESIS

CAPITULO V

5.- CONCLUSIONES Y RECOMENDACIONES

28

29

29

23

23

30

31

40

40

40

41

41

41

39

40

42

57

50

58

58

59

60

61

62

63

70

XII

5.1. CONCLUSIONES

5.2. RECOMENDACIONES

CAPITULO VI

6. REFERENCIAS BIBLIOGRFICAS

ANEXOS

71

71

72

75

13

CAPITULO I

1. Problema de Investigacin

1.1. Planteamiento del problema

Uno de los problemas con el que permanentemente se enfrentan los

ingenieros de pavimentos es la calidad y heterogeneidad del asfalto que

se obtiene en las refineras y que est sujeto a las caractersticas de los

crudos en cada uno de los pozos encontrados.

Es decir, no solo es una limitacin de la naturaleza sino tambin de

equipos para poder normalizar todas las caractersticas posibles.

Es por estas razones que se justifican las investigaciones sobre los

diseos de las mezclas asflticas, con el propsito de mejorar su

comportamiento, utilizando tambin nuevos materiales que mejoren el

ligante o produzcan una reduccin de los costos e impactos al ambiente.

De manera que actualmente se han desarrollado diferentes tipos de

mezclas, en fro, en caliente, semi-calientes o templadas.

Para mitigar la deformacin por ahuellamiento en lugares donde las altas

temperaturas dan lugar a este problema o en lugares de estacionamiento

transitorio, en los cuales como consecuencia del arribo e inicio de la

marcha permanente de los vehculos se acentan los hundimientos por la

misma causa, se suelen usar los asfaltos modificados, que mejoran la

reologa de los asfaltos.

La preocupacin general por el medio ambiente en todo el mundo

constituye un fuerte incentivo hacia las tecnologas en fro y por lo tanto,

el diseo de mezclas asflticas en fro se ha convertido en una asignatura

clave en los ltimos aos, debido a que estas mezclas contaminan en

menor cantidad al medio ambiente que las mezclas en caliente , y

adems reduce el consumo energtico, sin embargo, el diseo de

14

mezclas en fro no es una tarea sencilla y es necesario primero un buen

conocimiento de los aspectos fsico-qumicos implicados en las

propiedades de las mezclas en fro, a partir de la caracterizacin de

emulsiones para la aplicacin final con un rido dado.

An en la provincia de Manab las emulsiones asflticas y su tecnologa

de aplicacin en fro, son muy poco conocidas y los ingenieros no lo

tienen en cuenta en los proyectos como alternativa, porque no tienen la

experiencia o el conocimiento necesario para garantizar buenos diseos

de mezcla.

Por tanto, el problema de esta investigacin radica en la profundizacin

necesaria para un buen diseo de mezcla en fro y qu resultados e

obtienen comparativamente con un diseo de mezcla en caliente, con la

misma granulometra de los ridos.

1.2. Anlisis crtico

La preocupacin general por el medio ambiente en todo el mundo

constituye un fuerte incentivo hacia las tecnologas en fro y por lo tanto,

el diseo de mezclas asflticas en fro se ha convertido en una asignatura

clave en los ltimos aos, debido a que estas mezclas contaminan en

menor cantidad al medio ambiente que las mezclas en caliente, y adems

reduce el consumo energtico.

Sin embargo, el diseo de mezclas en fro no es una tarea sencilla y es

necesario primero un buen conocimiento de los aspectos fsico-qumicos

implicados en las propiedades de las mezclas en fro, a partir de la

caracterizacin de emulsiones para la aplicacin final con un rido dado.

1.3. Prognosis

Para el diseo de una mezcla en fro o en caliente se deben consideran

tres elementos principales: tipo de agregado, tipo de ligante y

proporciones las en que estos deben ser mezclados.

15

El agregado ptreo contribuye a la estabilidad mecnica, soporta el peso

del trfico y al mismo tiempo transmite las cargas al terreno.

Los ridos debern clasificarse y acopiarse separadamente en tres

fracciones como mnimo: gruesa, fina y polvo mineral, las que debern

cumplir ciertos requisitos dispuestos en el proyecto.

El tipo y grado de asfalto a emplear en una determinada obra depender

del objeto de la obra, del tipo de pavimento a confeccionar, del clima

imperante, de los agregados disponibles en la zona y de la intensidad del

trfico.

No tener en cuenta la calidad de los agregados y del asfalto puede

conllevar a diseos deficientes, aunque se haga un buen diseo en el

laboratorio.

De modo que la causa de algunos fallos prematuros de las carpetas

asflticas, como la aparicin de deformaciones plsticas puede ser una

inadecuada seleccin de materiales.

1.4. Formulacin del problema a investigar

Verificar que un diseo de mezcla asfltica en fro cumpla las mismas

propiedades de calidad y resistencia que un diseo de una mezcla

asfltica en caliente

1.4.1. Preguntas directrices de investigacin

Para comenzar la investigacin se parte de las siguientes preguntas:

- Cules son los parmetros a tener en cuenta para comparar una

mezcla asfltica densa en fro y una mezcla asfltica en caliente.

- Cul es el rango de asfalto utilizado en una mezcla asfltica en fro y

una mezcla en caliente.

- Qu nivel de deformaciones se producen en una mezcla densa en fro

y una mezcla densa en caliente.

- Qu diferencias en costo existe entre las dos mezclas y cual resulta

ms econmica.

16

- Qu ventajas y desventajas se encuentra en cada uno de los diseos.

- Qu equipamiento es necesario en cada uno de los diseos.

1.5. Delimitacin del problema

Se comparan los resultados del diseo de una mezcla en fro con los de

una mezcla en caliente, en igualdad de condiciones en cuanto a la

granulometra a utilizar.

1.5.1. Campo

Se encuentra en el campo de la ingeniera vial, bajo las normas

nacionales e internacionales que existen para el diseo de pavimentos

en fro y en caliente.

1.5.2. rea

Este proyecto se encuentra enmarcado dentro del rea de materiales de

construccin, especficamente en el diseo de mezclas.

1.5.3. Aspectos principales a investigar

Dentro de los principales aspectos a investigar se desarrollan los

siguientes:

- El comportamiento en calidad y resistencia de una mezcla densa

en fro y una mezcla densa en caliente.

- Cuando es conveniente utilizar una mezcla en fro y cuando es

conveniente utilizar una mezcla en caliente.

- Cul de los dos diseos resulta mejor utilizar desde el punto de

vista econmico.

- Que los requisitos exigidos para los ridos que se utilizan en una

mezcla en caliente sean adecuados para una mezcla en fro.

1.5.4. Espacio

Esta investigacin se realizar en el laboratorio de la compaa AGRESA

del Cantn Portoviejo, utilizando los materiales que se encuentran en la

zona, ya que esta est ubicada en las instalaciones de la cantera del

mismo nombre.

1.5.5. Tiempo

El tiempo a desarrollar el proyecto de tesis ser de seis meses, contados

a partir del mes de J unio del 2010.

17

2. Justificacin

En nuestro medio se maneja la teora de que las mezclas en caliente son

superiores a las mezclas en frio. Sin embargo, no hay nada ms alejado

de la verdad ya que est demostrado que las mezclas en frio tienen ms

vida til y una mayor adherencia asfalto-agregado.

Se justifica entonces este trabajo para dilucidar si las mezclas en fro son

o no adecuadas para su empleo en nuestras obras de pavimentacin, y

de no ser as, fundamentar en qu tipo de obras pueden ser utilizadas.

Tambin se plantarn los factores que influyen en un adecuado diseo y

como se puede mejorar.

Las mezcla en frio estn reguladas en su fabricacin y aplicacin igual

que la mezclas en caliente.

3. Objetivos

3.1 Objetivo General

Disear una mezcla asfltica densa en fro que se asemeje a una mezcla

asfltica en caliente verificando sus potencialidades desde el punto de

vista de su resistencia y comportamiento.

3.2 Objetivos Especficos

- Analizar los aglomerados disponibles para los diseos de las mezclas

en fro y en caliente.

- Realizar un diseo empleando el mtodo Marshall.

- Realizar un diseo de mezcla asfltica en fro con los mismos

aglomerados.

- Comparar la resistencia y deformacin entre los diseos de las

mezcla en frio y en caliente.

18

CAPITULO II

2. Marco terico

2.1 Antecedentes investigativos

No se conocen estudios o investigaciones en las que se comparen las

prestaciones y comportamiento de las mezclas en fro y en caliente.

Existen sin embargo innumerables estudios y diseos de mezclas en

caliente, utilizando el mtodo Marshall, aunque hay pocas investigaciones

y experiencias que traten sobre las mezclas en fro.

2.2. Fundamentacin filosfica

Adems de los aspectos econmicos, en el diseo de mezclas, debe

velarse tambin por los valores que le son exigidos a los materiales, de

acuerdo a cada tipo de mezcla, ya que las caractersticas de los

materiales componentes, determinan en gran medida el comportamiento

que ha de tener la mezcla fabricada, tanto en las mezclas en fro como en

las mezclas en caliente.

Por esta razn, para garantizar un adecuado comportamiento de la

mezcla lo primero ser una correcta seleccin de ridos y un ligante

asfltico compatible y de buena adhesividad con los agregados.

Durante el proceso de elaboracin de las mezclas asflticas en caliente

hay un aspecto de importancia que debe ser tenido en cuenta, que es el

impacto ambiental producido, en la extraccin de ridos de canteras, y

an ms en la planta de fabricacin, por el consumo de combustibles y la

emanacin de gases contaminantes hacia la atmsfera.

Las mezclas en fro constituyen una posibilidad de reducir estos

impactos, debido a que no necesitan calentamiento durante el proceso de

elaboracin, y son extendidas y compactadas en fro.

De modo que la fundamentacin filosfica de este trabajo de investigacin

parte de emplear en la fabricacin de las mezclas los materiales ms

adecuados, con los cuales se garanticen ciertas exigencias requeridas

segn el trfico de proyecto; utilizar los tipos de mezclas de acuerdo a las

19

exigencias del trfico, de modo que se pueda utilizar la tecnologa en fro

cuando las condiciones del proyecto lo permitan.

2.3. Categoras Fundamentales: Variables

Las mezclas asflticas, tambin reciben el nombre de aglomerados, estn

formadas por una combinacin de agregados ptreos y un ligante

hidrocarbonato, de manera que aquellos quedan cubiertos por una

pelcula continua ste. Se fabrican en unas centrales fijas o mviles, se

transportan despus a la obra y all se extienden y se compactan.

Las mezclas asflticas se utilizan en la construccin de carreteras,

aeropuertos, pavimentos industriales, entre otros. Sin olvidar que se

utilizan en las capas inferiores de los firmes para trficos pesados

intensos.

Las mezclas asflticas estn constituidas aproximadamente por un 90 %

de agregados ptreos grueso y fino, un 5% de polvo mineral (filler) y otro

5% de ligante asfltico. Los componentes mencionados anteriormente son

de gran importancia para el correcto funcionamiento del pavimento y la

falta de calidad en alguno de ellos afecta el conjunto. El ligante asfltico y

el polvo mineral son los dos elementos que ms influyen tanto en la

calidad de la mezcla asfltica como en su costo total.

1

2.3.1. Clasificacin de las mezclas asflticas.

Existen varios parmetros de clasificacin para establecer las diferencias

entre las distintas mezclas y las clasificaciones pueden ser diversas:

a) Por Fracciones de agregado ptreo empleado.

o Masilla asfltica: Polvo mineral ms ligante.

o Mortero asfltico: Agregado fino ms masilla.

1

Instructivo para el diseo estructural de pavimentos flexibles para carreteras.Santiago Corro R.

Magallanes y G. Prado Editorial Instituto de Ingenieria de la UNAM(N 444)

20

o Concreto asfltico: Agregado grueso ms mortero.

o Macadam asfltico: Agregado grueso ms ligante asfltico.

b) Por la Temperatura de puesta en obra.

- Mezclas asflticas en Caliente: Se fabrican con asfaltos a unas

temperaturas elevadas, en el rango de los 150 grados centgrados,

segn la viscosidad del ligante, se calientan tambin los

agregados, para que el asfalto no se enfre al entrar en contacto

con ellos. La puesta en obra se realiza a temperaturas muy

superiores a la ambiente, pues en caso puesta en obra se realiza a

temperaturas muy superiores a la ambiente, pues en caso

contrario, estos materiales no pueden extenderse y menos an

compactarse adecuadamente.

- Mezclas asflticas en Fro: El ligante suele ser una emulsin

asfltica (debido a que se sigue utilizando en algunos lugares los

asfaltos fluidificados), y la puesta en obra se realiza a temperatura

ambiente.

c) Por la proporcin de Vacos en la mezcla asfltica.

Este parmetro suele ser imprescindible para que no se produzcan

deformaciones plsticas como consecuencia del paso de las cargas y de

las variaciones trmicas.

- Mezclas Cerradas o Densas: La proporcin de vacos no supera el 6

%.

- Mezclas Semicerradas o Semidensas: La proporcin de vacos est

entre el 6 % y el10 %.

- Mezclas Abiertas: La proporcin de vacos supera el 12 %.

- Mezclas Porosas o Drenantes: La proporcin de vacos es superior al

20%.

d) Por el Tamao mximo del agregado ptreo.

- Mezclas Gruesas: Donde el tamao mximo del agregado ptreo

excede los 10 mm.

21

- Mezclas Finas: Tambin llamadas micro aglomerados, pueden

denominarse tambin morteros asflticos, pues se trata de mezclas

formadas bsicamente por un rido fino incluyendo el polvo mineral y

un ligante asfltico. El tamao mximo del agregado ptreo determina

el espesor mnimo con el que ha de extenderse una mezcla que

vendra a ser del doble al triple del tamao mximo.

2

2.3.2. Mezcla Asfltica en Caliente.

Constituye el tipo ms generalizado de mezcla asfltica y se define como

mezcla asfltica en caliente la combinacin de un ligante hidrocarbonado,

agregados incluyendo el polvo mineral y, eventualmente, aditivos, de

manera que todas las partculas del agregado queden muy bien

recubiertas por una pelcula homognea de ligante.

Su proceso de fabricacin implica calentar el ligante y los agregados

(excepto, eventualmente, el polvo mineral de aportacin) y su puesta en

obra debe realizarse a una temperatura muy superior a la ambiente.

(Pliego de Prescripciones)

Las mezclas en caliente se emplean tanto en la construccin de

carreteras, como de vas urbanas y aeropuertos, y se utilizan tanto para

capas de rodadura como para capas inferiores de los firmes. Existen a su

vez subtipos dentro de esta familia de mezclas con diferentes

caractersticas. Se fabrican con asfaltos aunque en ocasiones se recurre

al empleo de asfaltos modificados, las proporciones pueden variar desde

el 3% al 6% de asfalto en volumen de agregados ptreos. Ref. 2

A continuacin se muestra la evolucin de los mtodos de diseos de

mezclas asflticas en caliente.

2

MINISTERIO DE OBRAS PBLICAS, MANUAL DE ENSAYOS DE SUELOS Y MATERIALES

MINISTERIO DE OBRAS PBLICAS. DIRECCIN DE ESTUDIOS. ECUADOR. NOVIEMBRE 1976

22

1. The Hubbard-Field (1920s). Mtodo de diseo de mezclas asflticas,

fue uno de los primeros mtodos en evaluar contenidos de vacos en

la mezcla y en el agregado mineral. Usaba una estabilidad como

prueba para medir la deformacin Funcion adecuadamente para

evaluar mezclas con agregado pequeo o granulometras finas, pero

no tambin para mezclas con granulometras que contenan

agregados grandes.

2. Mtodo Marshall (1930s). Mtodo de diseo de mezclas asflticas,

desarrollado durante la 2da. Guerra Mundial y despus fue adaptado

para su uso en carreteras. Utiliza una estabilidad y porcentaje de

vacos como pruebas fundamentalmente. Excepto cambios en las

especificaciones, el mtodo no ha sufrido modificacin desde los aos

40s.

3. Mtodo Hveem (1930s). Mtodo de diseo de mezclas asflticas,

desarrollado casi en el mismo tiempo que el mtodo Marshall. Evala

una estabilidad pseudotriaxial.

4. Mtodo de la Western Association of State Highway on Transportation

Officials.WASHTO (1984). Este mtodo de diseo de mezclas

recomend cambios en los requerimientos del material y

especificaciones de diseo de mezclas para mejorar la resistencia a

las roderas. Con FHWA.

5. Mtodo de Asphalt Aggregate Mixture Analysis System. AAMAS

(1987). La necesidad de cambios en el diseo de mezclas fue

reconocida, tardaron 2 aos para desarrollar un nuevo proyecto para

el diseo de mezclas, que inclua un nuevo mtodo de compactacin

en laboratorio y la evaluacin de las propiedades volumtricas,

desarrollo de pruebas para identificar deformaciones permanentes,

grietas de fatiga y resistencia a las grietas a baja temperatura. Con

NCHRP.

6. Mtodo SUPERPAVE (1993) El mtodo AAMAS, sirvi como punto de

inicio del mtodo SUPERPAVE, que contiene un nuevo diseo

volumtrico completo de mezcla, con funcionamiento basado en

23

prediccin a travs de modelos y mtodos de ensayo en laboratorio,

grietas por fatiga y grietas por baja temperatura. Los modelos de

prediccin de funcionamiento fueron completados satisfactoriamente

hasta el ao 2000.

El diseo volumtrico de mezclas en el SUPERPAVE es actualmente

implementado en varios estados de los EUA, debido a que ha sido

reconocida una conexin entre las propiedades volumtricas de la mezcla

asfltica caliente y su correcto funcionamiento. Tiene su resultado, ahora

la aceptacin en el control de calidad ha sido cambiada a propiedades

volumtricas. SUPERPAVE promete un funcionamiento basado en

mtodos o ensayos de laboratorio que pueden ser usados para identificar

la resistencia a las deformaciones plsticas de los pavimentos. Ref. 3.

En la figura 2.1 se observa un esquema del proceso de fabricacin de una

mezcla asfltica caliente y en la figura 2.2 aparece una foto donde se

muestra el ensayo de pista de laboratorio, que es uno de los ensayos

utilizados para caracterizar este tipo de mezcla, tambin empleado para

las mezclas en frio.

Figura 2.1. Proceso de Fabricacin de una mezcla en caliente

24

2.3.3. Mezcla asfltica en fro.

Son las mezclas fabricadas con emulsiones asflticas, y su principal

campo de aplicacin es en la construccin y en la conservacin de

carreteras secundarias. Para retrasar el envejecimiento de las mezclas

abiertas en fro se suele recomendar el sellado por medio de lechadas

asflticas.

Se caracterizan por su trabajabilidad tras la fabricacin incluso durante

semanas, la cual se debe a que el ligante permanece un largo periodo de

tiempo con una viscosidad baja debido a que se emplean emulsiones con

asfalto fluidificado: el aumento de la viscosidad es muy lento en los

acopios, haciendo viable el almacenamiento, pero despus de la puesta

en obra en una capa de espesor reducido, el endurecimiento es

relativamente rpido en las capas ya extendidas debido a la evaporacin

del fluidificante.

Existe un grupo de mezclas en fro, el cual se fabrica con una emulsin de

rotura lenta, sin ningn tipo de fluidificante, pero es menos usual, y

pueden compactarse despus de haber roto la emulsin. El proceso de

aumento paulatino de la resistencia se le suele llamar maduracin, que

Figura 2.2. Mezcla en caliente. Ensayo de pista

25

consiste bsicamente en la evaporacin del agua procedente de la rotura

de la emulsin con el consiguiente aumento de la cohesin de la mezcla.

Ref. 4

2.3.4. Tipos de mezclas

Mezcla Porosa o Drenante.

Se emplean en capas de rodadura, principalmente en las vas de

circulacin rpida, se fabrican con asfaltos modificados en proporciones

que varan entre el 4.5 % y 5 % de la masa de agregados ptreos, con

asfaltos normales, se aplican en vas secundarias, en vas urbanas o en

capas de base bajo los pavimentos de hormign.

Utilizadas como mezclas en caliente para trficos de elevada intensidad y

como capas de rodadura en espesores de unos 4 cm., se consigue que el

agua lluvia cada sobre la calzada se evacue rpidamente por infiltracin.

Microaglomerados.

Son mezclas con un tamao mximo de agregado ptreo limitado inferior

a 10 mm., lo que permite aplicarlas en capas de pequeo espesor.

Tanto los microaglomerados en Fro (se le suele llamar a las lechadas

asflticas ms gruesas) como los microaglomerados en Caliente son por

su pequeo espesor (que es inferior a 3 cm.) tratamientos superficiales

con una gran variedad de aplicaciones.

Tradicionalmente se han considerado adecuados para las zonas urbanas,

porque se evitan problemas con las alturas libres de los glibos y la altura

de los bordillos debido a que se extienden capas de pequeo espesor.

Hay microaglomerados con texturas rugosas hechas con agregados

ptreos de gran calidad y asfaltos modificados, para las vas de alta

velocidad de circulacin. Ref. 4

Masillas.

Son unas mezclas con elevadas proporciones de polvo mineral y de

ligante, de manera que si hay agregado grueso, se haya disperso en la

26

masilla formada por aquellos, este tipo de mezcla no trabaja por

rozamiento interno y su resistencia se debe a la cohesin que proporciona

la viscosidad de la masilla.

Las proporciones de asfalto son altas debido a la gran superficie

especfica de la materia mineral. Dada la sensibilidad a los cambios de

temperatura que puede tener una estructura de este tipo, es necesario

rigidizar la masilla y disminuir su susceptibilidad trmica mediante el

empleo de asfaltos duros, cuidando la calidad del polvo mineral y

mejorando el ligante con adiciones de fibras.

Los asfaltos fundidos, son de este tipo, son mezclas de gran calidad, pero

su empleo est justificado nicamente en los tableros de los puentes y en

las vas urbanas, incluso en aceras, de los pases con climas fros y

hmedos.

Mezclas de alto mdulo.

Su proceso de elaboracin es en caliente, citando especficamente las

mezclas de alto mdulo para capas de base, se fabrican con asfaltos muy

duros.

A veces modificados, con contenidos asflticos prximos al 6 % de la

masa de los agregados ptreos, la proporcin del polvo mineral tambin

es alta, entre el 8% - 10%.

Son mezclas con un elevado mdulo de elasticidad, del orden de los

13,000 Mpa. a 20 grados centgrados y una resistencia a la fatiga

relativamente elevada. Se utilizan en capas de espesores de entre 8 y 15

cm., tanto para rehabilitaciones como para la construccin de firmes

nuevos con trficos pesados de intensidad media o alta.

Su principal ventaja frente a las bases de grava cemento es la ausencia

de agrietamiento debido a la retraccin o como las mezclas

convencionales en gran espesor la ventaja es una mayor capacidad de

absorcin de tensiones y en general una mayor resistencia a la fatiga,

permitiendo ahorra espesor.

27

2.3.5. Consideraciones para la seleccin y proyecto de una mezcla

asfltica.

En muchas ocasiones, el proyecto de una mezcla asfltica se reduce a

determinar su contenido de ligante, sin embargo, esa es solo la ltima

fase de un proceso ms amplio, que requiere de un estudio cuidadoso de

todos los factores involucrados, a fin de garantizar un comportamiento

adecuado de la mezcla y un considerable ahorro econmico en la

solucin.

Las fases de las que consta el proyecto de una mezcla son las siguientes:

a) Anlisis de las condiciones en las que va a trabajar la mezcla: trfico,

tipo de Infraestructura (carretera, va urbana, aeropuerto, etc.), la capa

de la que se trata (rodadura, intermedia o base) y espesor, naturaleza

de las capas subyacentes, intensidad del trfico pesado, clima, etc.

Asimismo, hay que distinguir si se trata de un firme nuevo o de una

rehabilitacin.

b) Determinacin de las propiedades fundamentales que ha de tener la

mezcla, dadas las condiciones en las que ha de trabajar. Debe

establecerse la resistencia a las deformaciones plsticas o la

flexibilidad, entre otras.

c) Eleccin del tipo de mezcla que mejor se adapte a los requerimientos

planteados, incorporando en este anlisis las consideraciones

econmicas o de puesta en obra que haya que considerar.

d) Materiales disponibles, eleccin de los agregados ptreos, los cuales

deben cumplir con determinadas especificaciones, pero que en general

sern los disponibles en un radio limitado y, por lo tanto, a un costo

razonable.

e) Asimismo, hay que elegir el polvo mineral de aportacin.

f) Eleccin del tipo de ligante: asfalto, asfalto modificado, emulsin

asfltica, el costo es siempre un factor muy relevante.

g) Dosificacin o determinacin del contenido ptimo de ligante segn un

proceso que debe adaptarse al tipo de mezcla, la cual debe hacerse

28

para distintas combinaciones las fracciones disponibles del agregado

ptreo, de manera que las granulometras conjuntas analizadas estn

dentro de un huso previamente seleccionado.

Otros factores a tener en cuenta en el diseo y seleccin de una mezcla

asfltica son: Exigencias de seguridad vial, Estructura del firme, Tcnicas

de Diseo y Ejecucin, Sitio de construccin del pavimento (topografa,

temperatura, terreno, periodo de lluvias trazado de la va, entre otros),

Condiciones de drenaje, Consideraciones econmicas.

Para realizar el proyecto de una mezcla asfltica que se emplear en un

determinado pavimento existe una gama amplia de posibles soluciones,

para esto se hace necesario un estudio muy riguroso y detenido, para

elegir el diseo ms adecuado tcnica y econmicamente.

Existen tambin principios que se aplican de acuerdo con las siguientes

reglas:

a) Tipo de mezclas asflticas segn su composicin granulomtrica.

El tipo de mezcla asfltica a emplear se determinar en funcin de:

- La capa de firme a que se destine

- La categora del trfico.

- La seccin de firmes correspondiente.

b) Tipo de ligante asfltico.

- La capa de firme a que se destine la mezcla.

- El tipo de mezcla.

- La categora del trfico.

- El clima de la zona en que se encuentre la carretera.

c) Relacin Fller /Asfalto.La relacin ponderal de los contenidos de fller

y asfalto de la mezcla asfltica, depender de:

- La capa de firme a que se destine la mezcla.

- El tipo de mezcla.

29

- La categora del trfico.

- La zona en que se encuentre la carretera.

2.3.6. Diseo de mezcla en caliente mediante el mtodo Marshall

En el diseo Marshall se siguen los siguientes pasos:

1. Ensayos de los materiales (ridos y asfalto) para conocer si cumplen

con las especificaciones.

2. Dosificacin de los ridos para obtener la granulometra total de la

combinacin de fracciones.

3. Determinacin del peso especfico corriente de los ridos y el peso

especfico del filler y del asfalto, para emplearlo en los clculos de

densidades y huecos, as como el peso especfico de la parafina.

4. Preparacin de las mezclas. Se prepara una serie de probetas con la

mezcla de ridos y variando el contenido de asfalto de medio en

medio porcentaje. Las normas recomiendan rangos de porcentaje de

asfalto para cada huso granulomtrico.

a. Confeccin de probetas (seis probetas como mnimo, de cada

contenido de asfalto) para 6 puntos.

- Los ridos pesados y separados se calientan a una temperatura

de 170 a 190 0C.

- Se calienta el asfalto en un bao de aceite entre 145 y 160

0

C.

- Al terminar la operacin de mezclado, la temperatura de la mezcla

dispuesta para la compactacin no ser inferior a 120

0

C.

- Se aplican 50 golpes por cada cara en la compactacin de

mezclas proyectadas para trficos ligeros, para trficos medio a

pesado se emplean 75 golpes por cara.

- Despus de compactar la probeta se mide la altura.

- Las probetas tendrn un dimetro de 101.6 0.25 mm con una

altura de 63.5 3.2 mm.

30

5. Determinacin de la Estabilidad y la Deformacin.

- Se sumergen las probetas en un bao de agua a 60 5

0

C durante

un tiempo entre 20 y 30 minutos, antes del ensayo.

- Se aplica la carga a la probeta a una velocidad constante de 50.8

mm/min hasta que se produzca la rotura, donde se mide

estabilidad y deformacin mximas alcanzadas.

- Si la probeta tiene una altura diferente a 63,5 cm, el valor de la

carga obtenida debe ser corregido por altura, segn los factores

mostrados en la tabla 2.1.

La estabilidad Marshall se determina como: E = Q * Fc * K.

Donde:

Q =Lectura en el defrmetro de carga, para el valor mximo obtenido al

romper la probeta.

Fc =Factor de correccin por altura (tabla 2.1).

K=Constante del anillo.

Tabla 2.1. Factor de correccin por altura.

Volumen

(cm

3

)

Espesor

(cm)

Factor de

correccin

Volume

n (cm

3

)

Espesor

(cm)

Factor de

correcci

n

200-213 2.54 5.56 421-431 5.24 1.39

214-225 2.69 5.00 432-443 5.40 1.32

226-237 2.86 4.55 444-456 5.56 1.25

238-250 3.02 4.17 457-470 5.72 1.19

251-264 3.18 3.85 471-482 5.87 1.14

265-276 3.33 3.57 483-495 6.03 1.09

277-289 3.49 3.33 496-508 6.19 1.04

290-301 3.65 3.03 509-522 6.35 1.00

302-316 3.81 2.78 523-535 6.51 0.96

317-328 3.97 2.5 536-546 6.67 0.93

329-340 4.13 2.27 547-559 6.83 0.89

341-353 4.29 2.08 560-573 6.99 0.86

354-367 4.45 1.92 574-585 7.15 0.83

368-379 4.60 1.79 586-598 7.30 0.81

380-392 4.76 1.67 599-610 7.46 0.78

393-405 4.92 1.56 611-625 7.62 0.76

406-420 5.08 1.47

31

6. Determinacin de la Densidad aparente de las probetas. La densidad

aparente de las probetas se determina calculando la relacin entre su

peso y su volumen. Es posible determinarla por tres mtodos

diferentes:

o Procedimiento de la muestra recubierta de parafina. Se recubre la

superficie de la muestra con una capa de parafina fundida, de

espesor suficiente para asegurar el cierre de todos los huecos

superficiales. Se calcula la densidad por medio de la siguiente

expresin:

|

.

|

\

|

=

F

A D

E D

A

Da

) (

Donde:

Da=Densidad Relativa aparente de la mezcla.

A= Peso de la muestra a temperatura ambiente en el aire.

D =Peso de la muestra en el aire recubierta en parafina.

E =Peso de la muestra en el agua con parafina.

F =Peso especfico de la parafina.

o Procedimiento con la muestra saturada superficie seca. Este

mtodo se emplea cuando la textura superficial de las probetas es

cerrada e impermeable. Se pesa la muestra a temperatura

ambiente al aire y se designa por A. Se sumerge la muestra en el

bao de agua a 25

0

C y su masa sumergida se designa por C. Se

seca a continuacin la superficie de la muestra y se pesa en el aire,

se designa por B. La densidad relativa se calcula entonces por

medio de la siguiente expresin:

C B

A

Da

=

o Procedimiento por medida geomtrica del volumen aparente. Este

mtodo se aplica a probetas con superficie cerrada y lisa, cuando

32

sus dimensiones pueden ser medidas con precisin. Se pesa la

muestra a temperatura ambiente al aire para obtener su masa y se

designa por A. El volumen se determina geomtricamente, dado

por el dimetro de la muestra (d) y su altura (h). La densidad

relativa se calcula por medio de la siguiente expresin:

h

d

A

Da

*

2

2

|

.

|

\

|

=

Densidad aparente corregida de las probetas.

Los valores medios de la densidad relativa aparente de las probetas

obtenidas en el ensayo, se plotean en un grfico de Densidad vs.

Porcentaje de asfalto, y tomando como referencia los puntos hallados se

dibuja una lnea curva de trazo continuo y suave. Por medio de la curva

se obtienen los valores de la densidad corregida por cada porcentaje de

asfalto. Estos valores son los que se emplearn en el clculo de los

porcentajes de huecos de las probetas.

7. Determinacin de los parmetros volumtricos.

Para todos los clculos donde se requiera determinar el volumen ocupado

por los ridos, se utilizar el peso especfico corriente de los mismos.

o Peso especfico de los ridos combinados (PEcomb): Con el objeto de

facilitar los clculos de huecos, se determina el valor de esta densidad,

cuya expresin terica es el cociente entre la suma de las masas de

todos los componentes ridos de la mezcla y la suma de las masas de

volmenes respectivos iguales de agua.

...

100

3

3

2

2

1

1

+ + +

=

PEC

P

PEC

P

PEC

P

PEcomb

Donde:

P

1

; P

2

; P

3

=Porcentaje de los ridos 1,2,3,... con relacin al peso total

de ridos.

33

PEC

1

; PEC

2

; PEC

3

=Peso especfico corriente de los ridos 1,2,3...

(g/cm

3

).

o Densidad Mxima terica de las muestras compactadas (DMT).

Tericamente esta densidad es la que se obtendra si al compactar una

mezcla asfltica se consiguiera una masa formada por ridos y ligante

en la que no existiesen huecos. Se obtiene a partir de la siguiente

expresin:

b

b

comb

a

PE

P

PE

P

DMT

+

=

100

.

Donde:

P

a

=Porcentaje de ridos referidos al peso de la mezcla.

P

b

=Porcentaje de asfalto total referido al peso de la mezcla.

PE

b

=Peso especfico del asfalto, en g/cm

3

.

o Porcentaje de huecos en los ridos compactados (HA). Los huecos en

los ridos compactados representan la diferencia entre el volumen

aparente de la mezcla compactada y el volumen terico ocupado por

los ridos compactados en dicha mezcla. El tanto por ciento de huecos

en los ridos, ser por consiguiente:

comb

a a

PE

D P

HA

*

100 =

o Por ciento de huecos en la mezcla compactada (HM). Los huecos de

una mezcla compactada representan la diferencia entre el volumen

aparente de la mezcla y el volumen terico ocupado por el asfalto y los

ridos, siendo calculado mediante la expresin:

DMT

D

HM

* 100

100 =

8. Determinacin del contenido de asfalto ptimo.

o Los valores medios de la Estabilidad, Deformacin, Porcentajes de

huecos en la mezcla compactada y Porcentaje de huecos en los ridos

34

compactados, para cada contenido de asfalto, se representan en un

grfico.

o A partir de los valores ajustados obtenidos de las curvas representadas

para cada uno de los parmetros anteriores, se determina el rango de

contenidos de asfalto para los cuales se cumplen con las

especificaciones de calidad establecidas en cada uno de los

parmetros, representndose en un diagrama de barras para

establecer el rango coincidente de contenidos de asfalto que cumplen

las especificaciones de los diferentes parmetros.

o El valor medio del rango determinado se podr tomar como el

porcentaje ptimo de la mezcla sino es posible contar con los ensayos

complementarios.

CONSIDERACIONES GENERALES

No se debe exagerar en el tiempo del calentado de la mezcla asfltica,

porque esta se hace quebradiza. Es recomendable calentarla de 3 a 5

minutos. La temperatura mnima a la cual la mezcla debe llegar al sitio de

la obra debe ser de 120 C, caso contrario se corre el riesgo de al ser

compactada adquiera una superficie porosa, esto aumenta la posibilidad

de oxidacin y envejecimiento prematura del concreto asfltico.

Tabla 2.2. COMPARACIN TCNICA

MEZCLA EN

CALIENTE

MEZCLA EN

FRO

OBSERVACIONES

AGREGADO

PTREO

AGREGADO

PTREO

LOS AGREGADOS SON IGUALES

CEMENTO

ASFLTICO

CEMENTO

ASFLTICO

EL ASFALTO ES EL MISMO

CALOR

(TEMPERATURA)

AGUA AMBOS VEHCULOS SE DISIPAN

EMULGENTE

EL EMULGENTE DE LA EMULSIN

MEJ ORA LA ADHERENCIA

ASFALTO AGREGADO PTREO

CALENTAMIENTO

EL CALENTAMIENTO LE QUITA LA

VIDA TIL AL ASFALTO

35

Tabla 2.3. COLOCACIN DE LA MEZCLA

Pavimentadora Pavimentadora El mismo equipo

Compactadoras Compactadoras El mismo equipo

Hay temperatura de

aplicacin

No hay temperatura

de aplicacin

No tener temperatura de

aplicacin es una gran

ventaja

Para conocer cmo se va a comportar un asfalto es preciso saber cmo

est formado un cemento asfltico. En el esquema siguiente se aprecian

las partes componentes de un asfalto.

El porcentaje de aromticos en esta fraccin define la capacidad de

solubilidad del asfalto.

El asfalto es un sistema coloidal, formado por lo tanto, por una fase liquida

y una fase slida. La fase slida la forman los ASFALTENOS y la fase

liquida est constituida por RESINAS, SATURADOS Y AROMTICOS.

Cada vez que se calienta el asfalto un porcentaje de los maltenos se

evapora. Al evaporarse la relacin solido-liquido cambia. O sea, que el

poder de adherencia se disminuye, ya que lo primero que se evapora son

ASFALTO

ASFLTENOS

MLTENOS

AROMTICOS SATURAD RESINAS

36

los aromticos y sin la presencia de ellos, las resinas no podran hacer el

trabajo de adherir.

Las pruebas de pelcula delgada RTFO Y TFO en el laboratorio le pueden

dar una idea de la prdida de vida del asfalto por el calentamiento

2.4. Fundamentacin legal

Los agregados, el betn asfltico y la emulsin, utilizados en la

investigacin, debern cumplir con las normas tcnicas que aparecen en

el Manual de Especificaciones generales para la construccin de

caminos y puentes MTOP.

2.5. Hiptesis y variables

HIPTESIS GENERAL

Dos mezclas con igual estructura de agregados, una elaborada en fro y la

otra en caliente, presentan un comportamiento semejante y son

equivalentes desde el punto de vista de su resistencia.

Se han definido tres aspectos bsicos en los que se fundamenta el trabajo

de investigacin, que constituyen las categoras fundamentales: (a)

caractersticas de los materiales componentes de las mezclas asflticas:

agregados y ligante asfltico; (b) procedimiento de diseo para mezclas

en fro, con emulsiones; (c) procedimiento de diseo para mezclas en

caliente. Las variables que intervienen en cada una de estas categoras

se muestran en la tabla siguiente:

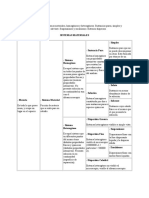

Tabla 2.4. Categoras fundamentales y variables de la investigacin.

No.

Categoras

fundamentales

Variables

Dependientes Independientes

a

Caractersticas

de los materiales

componentes de

las mezclas

Agregado:

Calidad del rido

o Granulometra de

agregados

ptreos.

o Equivalente de

37

asflticas:

agregados y

ligante asfltico.

Arena del rido.

o Dureza del rido.

o Pulimento del

rido.

Ligante:

o Tipo de emulsin

o Calidad de la

emulsin

o Tipo de

emulgente.

o % asfalto residual

o Tamizado.

o Viscosidad.

o Caractersticas del

CA.

b

Procedimiento de

diseo para

mezclas en fro,

con emulsiones

Resistencia de la

mezcla

o Proporciones de

agregados.

o Densidad de la

mezcla.

o Contenido ptimo

de fluidos en la

mezcla.

o Contenido de

emulsin.

o Tiempo de

curado.

o Mtodo y grado

de compactacin.

Deformacin de la

mezcla

Contenidos de huecos

en ridos

Contenidos de huecos

en mezcla

c

Procedimiento de

diseo para

mezclas en

caliente

Resistencia de la

mezcla

o Proporciones de

agregados.

o Densidad de la

mezcla.

o Contenido de

asfalto.

o Temperatura de

mezclado y

compactacin.

o Mtodo y grado

de compactacin.

Deformacin de la

mezcla

Contenidos de huecos

en ridos

Contenidos de huecos

en mezcla

2.6. Definicin de Trminos

ESTABILIDAD MARSHALL

Carga mxima que resiste una probeta a 60

0

C, en la prensa Marshall y

correspondiente a una probeta de 63.5mm de altura, para lo cual se

multiplicada por un factor de correccin.

38

DEFORMACIN MARSHALL

Disminucin del dimetro que experimenta una probeta desde el

comienzo de la carga hasta el instante de su rotura.

DENSIDAD APARENTE

Relacin, a una temperatura especificada, entre la masa en el aire de un

volumen dado de un material permeable y la masa, a la misma

temperatura de un volumen igual de agua destilada.

PARMETROS VOLUMTRICOS

Volmenes absolutos de slidos, huecos, asfalto, y sus relaciones

existentes en la mezcla asfltica compactada.

PESO ESPECFICO CORRIENTE

Se considera el peso del rido seco en el aire y el volumen de la parte

solida y de los poros impermeables y permeables.

PESO ESPECFICO EFECTIVO

Peso especfico aparente de un rido determinado por inmersin en un

medio liquido dado (asfalto o un equivalente)

ASFALTO EFECTIVO

Parte del asfalto total contenido en una mezcla, que no ha sido absorbido

por los ridos.

DENSIDAD MXIMA TERICA DE LAS MUESTRAS COMPACTADAS

Densidad que se obtendra si al compactar una mezcla asfltica se

considera una masa formada por ridos y ligantes en la que no existieran

huecos.

PORCENTAJE DE HUECOS EN LOS RIDOS COMPACTADOS

Los huecos en los ridos compactados representan la diferencia entre el

volumen aparente de la mezcla compactada y el volumen terico ocupado

por los ridos compactados en dicha mezcla.

PORCENTAJE DE HUECOS EN LA MEZCLA COMPACTADA

39

Los huecos de una mezcla compactada representan la diferencia entre el

volumen aparente de la mezcla y el volumen terico ocupado por el

asfalto y los ridos.

40

CAPTULO III

3. Material y mtodos

3.1 Tipo de investigacin

La investigacin realizada es fundamentalmente de tipo experimental. Se

preparan dos diseos de mezclas en el laboratorio, con los mismos

ridos, una mezcla en caliente y la otra en fro fabricada con emulsin tipo

catinica. Se trata de probar si la mezcla en fro preparada con una

emulsin tiene iguales prestaciones que la mezcla en caliente.

En general la investigacin tambin es de tipo exploratoria, porque se

basa en la caracterizacin de las mezclas asflticas y sus componentes; y

Explicativa, porque por medio de los anlisis de los resultados de las

pruebas efectuadas a las mezcla, se explican las diferencias existentes

entre los dos tipos de mezclas.

Se realiza adems una descripcin de los elementos fundamentales que

intervienen en los diseos, tanto en frio como en caliente. Las tareas

realizadas son:

1. Recopilacin bibliogrfica sobre los mtodos de diseo de mezclas en

frio y en caliente.

2. Definiciones fundamentales y estudio de la normativa de ensayos de

laboratorio.

3. Caracterizacin de los agregados y del ligante de cada tipo de

mezcla.

4. Diseo del aglomerado en frio, obtencin del contenido ptimo de

emulsin.

5. Diseo del aglomerado en caliente, obtencin del contenido ptimo

de asfalto.

6. Comparacin entre los resultados del diseo de las mezclas.

7. Anlisis de resultados y valoracin de hiptesis.

8. Elaboracin de conclusiones y recomendaciones.

3.2 Poblacin y muestra

41

Se tienen dos poblaciones en el estudio: La poblacin formada por las

mezclas densas en fro, y la formada por las mezclas en caliente. Ambas

tienen tamao mximo de 1/2 y tipo de ridos calizos, de la cantera

Uruzca.

Con el propsito de valorar las diferencias entre ambas poblaciones se

han utilizado dos muestras, representativas de cada una de las

poblaciones en estudio; una muestra formada por un diseo de mezcla en

fro y la otra muestra para el diseo en caliente.

3.3 Tcnicas e Instrumentos de recoleccin de datos

Las pruebas realizadas son:

Ensayos de materiales:

o ridos

- Ensayo de Densidad Bulk.

- Ensayo de Gravedad Especfica Aparente de los agregados.

- Ensayo de Densidad para Superficie Saturada Seca.

- Ensayo de Absorcin

- Ensayo de Gravedad Especfica Efectiva de los agregados (Gse)

- Ensayo granulomtrico para cada fraccin de agregados.

o Asfalto

- Ensayo de peso Especfico del asfalto

- Ensayo de viscosidad

- Ensayo del residuo de la destilacin por ciento en peso mnimo

- Ensayo de asentamiento, diferencia en por ciento mximo

- Ensayo de retenido en malla n.20 por ciento mximo

- Ensayo de cubrimiento del agregado en condiciones de trabajo

prueba de resistencia al agua: Agregado seco, por ciento de

cubrimiento mnimo

- Ensayo de carga de la partcula

- Ph mximo

- Ensayo de disolvente en volumen por ciento mximo

42

- Pruebas al residuo de la destilacin

- Ensayo de penetracin a 25 grados , 100 gr 5 sg mm/10

- Ensayo de solubilidad en tetracloruro de carbono, por ciento

mnimo

- Ensayo de ductilidad.

o Emulsin:

- Prueba del residuo por destilacin

- Determinacin rpida por evaporizacin en una emulsin

- Asentamiento

- Retenido en la malla n.20

- Miscibilidad con cemento portland

- Miscibilidad con polvo de slice

- Determinacin de la carga elctrica

Ensayos para el diseo de las mezclas en fro:

- Gravedad Especfica Mxima de la mezcla (Gmm)

- Asfalto Absorbido por el agregado.

- Contenido de asfalto efectivo en la mezcla.

- Anlisis granulomtrico de los ridos combinados.

Ensayos para el diseo de las mezclas en caliente:

- Ensayo de densidad de las probetas para diferentes contenidos de

asfalto.

- Ensayo de fluencia o deformacin.

- Ensayo de Estabilidad.

- Se calculan los valores de: vacos en los agregados, vacios en la

mezcla, relacin asfalto/volumen e vacos.

3.4 Levantamiento de la informacin.

Se realiz un diseo de mezcla en caliente de acuerdo a la Norma ASTM

D 155 (AASHTO T 225) y un diseo de mezcla en fro con emulsiones,

de acuerdo a la norma ASTM D 155.

Se han tenido en cuenta las siguientes especificaciones para los diseos:

43

o Especificaciones de los agregados para mezcla en caliente

o Especificaciones de los agregados para mezcla en fro

o Especificaciones de las emulsiones asflticas Catinicas.

3.3.1. Especificaciones tcnicas para diseos de mezclas asflticas

MEZCLAS ASFLTICAS

El cemento asfltico a utilizar en las mezclas generalmente es 60-70, y el

tipo y grado del material asfltico a utilizarse podr variar segn el

proyecto. En caso de vas sometidas a un trfico liviano o mediano

pueden utilizarse cementos asflticos 85-100. Para vas o carriles

especiales, donde se espera un trfico muy pesado, se emplear

cementos asflticos mejorados.

La clasificacin del trfico se define en funcin de la Intensidad Media

Diaria de Vehculos Pesados (IMDP), esperada por el carril de diseo en

el momento de poner en funcionamiento la va, segn la tabla siguiente:

Trfico IMDP

Liviano Menos de 50

Mediano 200

Pesado 1000

Muy pesado Ms de 1000

Material bituminoso: Se puede utilizar como ligante cemento asfltico,

asfaltos diluidos o emulsiones asflticas. En caso de utilizarse cemento

asfltico, ste deber cumplir con las normas de viscosidad, penetracin,

punto de inflamacin, ductibilidad y solubilidad. En idntica forma deber

procederse en el caso de utilizarse emulsiones asflticas cuyos requisitos

de calidad y temperaturas de aplicacin debern cumplir con las normas

de emulsiones aninicas o catinicas.

Las emulsiones asflticas debern cumplir los requisitos de calidad que

se indican en las tablas 3.1 y 3.2.

44

Tabla 3.1 Requisitos de Calidad para Emulsiones Asflticas Aninicas

Caractersticas

EAR-

55

EAR-

60

EAM-

60

EAM-

65

EAL-

55

EAL-

60

EAI-

60

Contenido de

asfalto

55 60 60 65 55 60 60

Viscosidad S-F

(25c)

5 - - - 20 20 5

Viscosidad S-F

(50c)

- 40 50 25 - - -

Asentamiento 5

das

5 5 5 5 5 5 5

Retenido en

malla 20

0,1 0,1 0,1 0,1 0,1 0,1 0,1

Pasa 20 retiene

60

0,25 0,25 0,25 0,25 0,25 0,25 0,25

Cubre

agregado seco

- - 90 90 90 90 -

Cubre

agregado

hmedo

- - 75 75 75 75 -

Miscible

cemento

portland

- - - - 2 2 -

Carga de las

partculas

(-) (-) (-) (-) (-) (-) (-)

Demulsibilidad 60 min 50 min

30

mx.

30

mx.

- - -

45

Tabla 3.2 Requisitos de Calidad para Emulsiones Asflticas Catinicas

Caractersticas

EAR-

60

EAR-

65

EAM-

70

EAM-

65

EAL-

65

EAL-

45

EAI-

60

Contenido de

asfalto

60 65 68 65 65 60 60

Viscosidad S-F

(25c)

- - - - 20 50 25

Viscosidad S-F

(50c)

5 40 50 25 - - -

Asentamiento 5

das

5 5 5 5 5 10 5

Retenido en

malla 20

0,1 0,1 0,1 0,1 0,1 0,1 0,1

Pasa 20 retiene

60

0,25 0,25 0,25 0,25 0,25 0,25 0,25

Cubre

agregado seco

- - - 90 90 - 90

Cubre

agregado

hmedo

- - - 75 75 - 75

Carga de las

partculas

(+) (+) (+) (+) (+) (+) (+)

Disolvente (vol) - 3 3 5 - 15 -

ndice de

ruptura

>100 >100 >100 80-140 >120 - >120

Agregados: Consistirn en fragmentos de grava o piedra triturada,

completamente secos, limpios, slidos y resistentes, exentos de polvo,

suciedad, arcilla u otras materias extraas. Su coeficiente de desgaste a la

abrasin deber ser menor al 40% y su adhesividad ser mayor al 95%. La

granulometra de los agregados estar dentro de los lmites indicados por

los husos granulomtricos que se muestran en la tabla 3.3.

El momento de la distribucin, los agregados debern hallarse

completamente secos, cuando se utilicen cementos asflticos, y podr

46

aceptarse una humedad de hasta un 4% cuando se usen emulsiones

asflticas.

Tabla 3.3. Especificaciones granulomtricas de los ridos para

hormign

El agregado no deber tener ms del 10 % de su peso, de partculas

alargadas o planas segn la Norma ASTM D4791, en una relacin de uno a

cinco. El mximo de materiales contaminados en los agregados es de 1%

en peso segn la Norma ASTM C142.Los agregados gruesos retenidos en

el tamiz INEN 4.75 mm deben tener una adecuada angularidad, es decir, al

menos el 75 % en peso deben contener dos o ms caras fracturadas, segn

la norma ASTM D 5821.

ENSAYOS PARA EL CONTROL DE CALIDAD DE LOS

AGREGADOS

- EQUIVALENTE DE ARENA: Este ensayo indica la proporcin relativa

de polvo fino o materiales arcillosos perjudiciales contenidos en los

ridos empleados en las mezclas asflticas para pavimentacin y en

los suelos empleados en capas de base. Este ensayo se aplica a la

fraccin que pasa por el tamiz No 4, (ASTM D 2419).

TAMIZ

Porcentaje en peso que pasa a travs

de los tamices de malla cuadrada

3/8

N4

1(25.4 mm.)

(19.0 mm.)

(12.7 mm.)

3/8(9.50 mm.)

N 4 (4.75 mm.)

N 8 (2.36 mm.)

N 16 (1.18 mm.)

N 30 (0.60 mm.)

N 50 (0.30 mm.)

N 100 (0.15 mm.)

N 200 (0.075

mm.)

100

90 - 100

--

56 - 80

35 - 65

23 - 49

--

--

5 - 19

--

2 - 8

--

100

90 - 100

44 - 74

28 - 58

--

--

5 - 21

--

2 - 10

--

--

100

90 - 100

55 85

32 67

--

--

7 - 23

--

2 - 10

--

--

--

100

80 - 100

65 - 100

40 - 80

25 - 65

7 - 40

3 - 20

2 - 10

47

- RESISTENCIA A LA ABRASIN: Este ensayo se emplea para medir

la resistencia de los ridos al desgaste o a la abrasin, se carga el

tambor de la mquina de los ngeles con una cantidad fija de ridos y

de esferas de acero que actan como carga abrasiva, a continuacin

se hacen dar 500 vueltas al tambor determinndose as el porcentaje

del material que se define como porcentaje de desgaste, (ASTM C

131).

- RESISTENCIA A LOS SULFATOS: Este ensayo mide la resistencia

de los ridos a la disgregacin por soluciones saturadas de sulfato de

sodio o magnesio. El proceso de inmersin y secado se realiza por

varios ciclos determinndose as el porcentaje de prdidas de peso

por cada fraccin granulomtrica, (ASTM C 88).

- PESO ESPECFICO: Se determina el peso especfico de los ridos

por dos razones: para permitir el clculo de los vacos de las mezclas

asflticas compactadas; y, para corregir las cantidades de ridos

empleados en una mezcla para pavimentacin cuando su peso

especfico vara apreciablemente. Peso especfico total: Esta incluye

todos los poros de la muestra, y asume que todos los poros que

absorben agua no absorben asfalto.

- PESO ESPECFICO: Peso especfico efectivo: Esta excluye del

volumen de la muestra todos los poros y espacios capilares que

absorben asfalto. Peso especfico aparente: Esta no incluye como

parte del volumen de la muestra, los poros y espacios capilares que

se llenaran de agua, y los poros que se llenaran de asfalto.

CRITERIOS MARSHALL PARA EL DISEO DE MEZCLAS

ASFLTICAS

El diseo de mezclas es una herramienta usada para la aceptacin de

materiales, para el control de calidad de la mezcla, y para determinar la

compactacin final del pavimento El Mtodo Marshall es el mtodo

utilizado en Ecuador para el diseo de mezclas asflticas en caliente y el

48

de mayor uso internacional. Las mezclas asflticas de capas de

rodadura para vas de trfico pesado y muy pesado debern cumplir que:

o La relacin entre el porcentaje en peso del agregado pasante del

tamiz N 200, y el contenido de asfalto en porcentaje en peso del

total de la mezcla (relacin filler/betn), debe ser mayor o igual a

0.8 y no superior a 1.2.

o Debern emplearse una de las granulometras que se indican en la

tabla 405-5.1 (MOP 001 F 2002).

En la tabla 3.4 se muestran los criterios que deben emplearse en el

diseo de las mezclas asflticas densas y semidensas, en frio y en

caliente, de acuerdo a los criterios del ensayo Marshall.

Tabla 3.4. Especificaciones para mezclas asflticas. Criterios

Marshall

TIPO DE TRAFICO Muy Pesado Pesado Medio Liviano

CRITERIOS

MARSHALL

Min. Max. Min. Max. Min. Max.

Min.

Max.

No. De Golpes/Cara 75 75 50 50

Estabilidad (libras) 2200 ---- 1800 ---- 1200 ---- 1000 2400

Flujo (pulgada/100) 8 14 8 14 8 16 8 16

% de vacos en mezcla

Capa de Rodadura 3 5 3 5 3 5 3 5

Capa Intermedia 3 8 3 8 3 8 3 8

Capa de Base 3 9 3 9 3 9 3 9

% Vacos

agregados

VER TABLA 405-5.5

Relacin filler/betn 0.8 .2 0.8 1.2

% Estabilidad retenida luego 7 das en agua temperatura ambiente

Capa de Rodadura 70 ---- 70 ----

Intermedia o base 60 ---- 60 ----

49

PROCEDIMIENTO DE DISEO UTILIZADO

El diseo permite determinar el porcentaje ptimo de contenido de asfalto

de la mezcla, para ello se realizaron los siguientes pasos: (a) Preparacin

de muestras para efectuar los ensayos; (b) Procedimientos del ensayo

Marshall; (c) Procedimiento de clculo para disear las mezclas y (d)

Anlisis de resultados.

a) Preparacin de muestras para los ensayos

Preparacin del asfalto: Las muestras del asfalto cumplen con los

requisitos de calidad establecidos en la tabla 810-2.1 del MOP-001-F-

2002.

Preparacin del agregado: Para la preparacin se secaron los

agregados, determinando su peso especfico y el anlisis granulomtrico

por va hmeda, (AASHTO T 27).

Preparacin de las probetas de ensayo: Las probetas de ensayo fueron

preparadas con diferentes contenidos de asfalto, (ASTM D 1559).

b) Procedimientos del ensayo Marshall

Determinacin de la gravedad especfi ca total: La prueba de gravedad

especfica se efectu tan pronto como las probetas se enfriaron a

temperatura ambiente.

Ensayos de Estabilidad y Fluencia: Despus de que la gravedad

especfica fue obtenida, se obtuvo la estabilidad y el flujo o deformacin

de las muestras. El ensayo de estabilidad mide la resistencia a la

deformacin de la mezcla a 60

o

C,.

Anlisis de densidad y vacos: Despus de completar las pruebas de

estabilidad y flujo, se realiz el anlisis de densidad y vacos para cada

serie de especmenes de prueba.

50

Anlisis de densidad y vacos: Utilizando la gravedad especfica y la

gravedad especfica efectiva del total del agregado; el promedio de las

gravedades especficas de las mezclas compactadas; la gravedad

especfica del asfalto y la gravedad especfica terica mxima de la

mezcla asfltica (ASTM D 2041), se calcul el porcentaje de asfalto

absorbido en peso del agregado seco, porcentaje de vacos (Va);

porcentaje de vacos llenados con asfalto (VFA) y el porcentaje de vacos

en el agregado mineral (VMA). Para el VMA se deben cumplir los valores

mnimos de la tabla 3.5.

Tabla 3.5. Porcentaje de vacos en el agregado mineral (VMA).

Tipo de Mezcla VAM, Mnimo (%)

A 16

B 15

C, D 14

E 13

c) Procedimientos de clculo para el diseo de mezclas:

Se calculan los siguientes parmetros necesarios en el diseo:

- Gravedad especfica neta del agregado (Gsb)

- Gravedad especfica efectiva del agregado (Gse)

- Gravedad especfica mxima de la mezcla asfltica (Ga).

- Porcentaje de absorcin del asfalto.

- Porcentaje de vacos en el agregado mineral o huecos en ridos

(VA).

- Porcentaje de vacos de aire o huecos en mezcla (VM).

El porcentaje de espacios vacos en una mezcla bituminosa (VM) es

usado como uno de los parmetros fundamentales en el diseo de la

mezcla y para la evaluacin de la compactacin en proyectos de

pavimentacin; define el tipo de mezcla segn su granulometra (densa,

semi-densa o abierta).

51

d) Anlisis de resultados

Para determinar el porcentaje ptimo de asfalto que debe utilizarse en la

mezcla, es necesario:

- Graficar los resultados:

Se representaron los resultados del mtodo Marshall en grficas, para

analizar las caractersticas particulares de la mezcla para cada contenido

de asfalto usado en la serie, para determinar cul es el rango de asfalto

que cumpla con todas las especificaciones, segn los criterios

establecidos para el pavimento terminado.

Determinacin del contenido ptimo de asfalto:

Primero, se determin el contenido de asfalto para el cual el contenido de

vacos de aire es de 4 %. Con el porcentaje de asfalto determinado, se

evala todas las propiedades calculadas y medidas, y se comparan con

los criterios de diseo.

52

CAPITULO IV

4. Resultados

4.1 Anlisis de datos.

Este proyecto persigue obtener una mezcla de agregados y de ligantes

asflticos, en proporciones tales que origine un producto econmico y que

a la vez satisfaga las exigencias que satisfagan el trfico vehicular, que

ser utilizada como carpeta asfltica.

La metodologa que se aplica para este diseo, es la del manual del

Instituto Norteamericano de asfalto, series MS-1, recomendadas y

aceptadas por el ministerio de obras pblicas del Ecuador.

Las propiedades de los materiales, su dosificacin y rangos tolerables han

sido determinados de acuerdo a los requerimientos del manual del

Instituto Norteamericano de asfalto series SS1, que aparece en la tabla

405-5.1, tamao nominal de los agregados , de las especificaciones

generales para la construccin de caminos y puentes MOP-001-F2002.

4.1.1 Agregados

Los agregados empleados en el diseo de la mezcla de hormign

asfltico, proceden de la cantera Uruzca, aprobados por el Ministerio de

Obras Publicas para todo uso.

GRANULOMETRAS

Para la granulometra de la mezcla se emplearon cuatro tipos de

agregados:

- 12% de agregado grueso pasante de a #4.

- 20% de agregado medio de 3/8 a #4.

- 60% de cisco.

- 8% de arena fina.

De esta manera se obtiene una granulometra que cumple las condiciones

estipuladas en las especificaciones de la tabla 11-1 (SS1) del Instituto del

Asfalto y de la tabla 405-5.1, tamao mximo nominal 1/2 de las

53

especificaciones generales para construccin de caminos y puentes

MOP-001-F-2002.

4.1.2. Ligante asfltico

Para el diseo de la mezcla en caliente el cemento asfaltico utilizado,

proviene de la refinera de Esmeralda, cuyo peso especfico es de 1.010

g/cm

3

y de penetracin de 85-100.

Para el diseo de la mezcla en fro el ligante asfltico utilizado es una

emulsin asfltica procedente, de la refinera estatal de Esmeralda, con

un peso especfico de 0.910 g/cm

3

y una penetracin del residuo de 80-

120.

4.1.3 Temperatura de la mezcla asfltica

PARA LA MEZCLA EN CALIENTE

- Al salir de la planta la mezcla asfltica debe tener 150

o

C.

- Deber tener una temperatura >a 120

o

C en su fabricacin.

- La temperatura de compactacin deber estar entre los 110 -120

o

C.

PARA UNA MEZCLA EN FRIO

- Al salir de la planta asfltica debe tener 70

o

C de temperatura.

- Deber tener una temperatura > a 50

o

C al salir de la planta

asfltica.

- La temperatura de compactacin deber estar entre los 30 -50

o

C.

4.1.4 Peso especfico mximo de la mezcla asfltica

El peso especfico de la mezcla asfltica en caliente se determin

mediante el Ensayo de RICE ASTM-2041. En la mezcla en caliente se

obtuvo un peso especfico de 2,425 gr/cm

3

(6,9 % de C.A)

En el caso de la mezcla en fro tambin se determin el peso especfico

mediante el Ensayo de RICE ASTM-2041 y se obtuvo un peso

especfico de 2,408 gr/cm

3

(6,9 de C.A)

54

4.2 Descripcin de resultados

4.2.1 ENSAYO DE GRANULOMETRA

Para lograr que las muestras sean ms homogneas y representativas en

los ensayos a realizar, se procede con el proceso de cuarteamiento del

material donde se saca una cantidad para la granulometra y otra para la

gravedad especfica.

Los materiales finos seleccionados son los que pasan por el tamiz #4 y

gruesos los que retiene el tamiz numero 4.

El ensayo de Equivalente de Arena se realiza solo al material que pasa

por el tamiz #4.

El ensayo granulomtrico se realiz a todas las fracciones que intervienen

en el diseo de las mezclas. Ambas son mezclas densas, una en fro y

otra fabricada en caliente. El agregado de la mezcla es producto de la

combinacin del ripio de , que es el agregado grueso; material de 3/8

que representa el agregado medio; material de cisco y la arena que

representa el agregado fino.

Para la realizacin de estos ensayos se necesit una cantidad de unos

600 a 1000 gr, que se selecciona mediante el cuarteado, hasta tener la

cantidad necesaria.

Se pesa y se obtiene el peso inicial hmedo, posteriormente se procede a

lavar el material en una malla #200, hasta dejarlo bien limpio sin arcilla y

sin dejar que se pierda la muestra inicial.

Se seca al horno hasta que pierda toda la humedad, una vez seco el

material se determina la humedad del material, con el peso del recipiente,

donde se colca una muestra representativa. Despus se pesa con el

recipiente y se pone a secar hasta que pierda totalmente la humedad.

Una vez seco el material se pesa nuevamente con el recipiente,

obteniendo el peso del material seco, restando el peso del recipiente.

Se saca el coeficiente de humedad del material, que en este caso es

(1,072).

55

Se calcula el peso inicial seco de la muestra dividiendo peso inicial

hmedo / coeficiente de humedad.

Continuando con la granulometra se deja enfriar un poco el material y se

hace pasar por los tamices N3/4 (19mm), N1/2 (12.5mm), N3/8

(9.5mm), N4 (4.75 mm) todos de la serie gruesa del agregado.

Posteriormente para la serie fina del agregado se pasa por los tamices

No. 8 (2.36mm), No. 50 (0.425mm), No. 200 (0.075mm),

Los resultados del anlisis granulomtrico para la serie gruesa y la serie

fina de cada material, para el porcentaje retenido y pasado, deben de

cumplir con las especificaciones de la tabla 4.1

Especificaciones Granulomtricas para los ridos del Hormign.

Se divide c/u de los pesos para el peso inicial seco y se multiplica por

100, para obtener el % retenido, en cada tamiz.

Se obtiene el porcentaje retenido acumulado sumando progresivamente

los porcentajes retenidos.