Beruflich Dokumente

Kultur Dokumente

Trabajo Grupal - Corrosion Intergranular

Hochgeladen von

cxrloshCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Trabajo Grupal - Corrosion Intergranular

Hochgeladen von

cxrloshCopyright:

Verfügbare Formate

2012 2013

CORROSIN INTERGRANULAR

Tambin conocida como ataque intergranular (IGC y IGA por sus siglas en ingls), Como su

nombre indica, la corrosin intergranular ocurre preferentemente a lo largo de los lmites de

grano de algunas aleaciones en ambientes especficos y, como consecuencia, la muestra se

desintegra a lo largo de los lmites de grano. Este tipo de corrosin predomina en algunos

aceros inoxidables, que, cuando se calientan a temperaturas comprendidas entre los 500 y los

800C durante periodos de tiempo suficientemente largos, se sensibilizan para el ataque

intergranular. Se cree que este tratamiento trmico permite la formacin de pequeas

partculas de precipitados de carburo de cromo (Cr23C2) por reaccin entre el cromo y el

carbono en el acero inoxidable. Estas partculas, como ilustra la Figura, se forman a lo largo de

los lmites de grano. El cromo y el carbono difunden hacia los lmites de grano para formar los

precipitados y dejan regiones vecinas al lmite de grano empobrecidas en cromo; es decir,

regiones altamente susceptibles de corroerse.

Para entender este tipo de ataque es necesario considerar que cuando un metal fundido

secuela en un molde, su solidificacin comenz con la formacin de ncleos al azar, cada uno

de los cuales crece en un arreglo atmico regular para formar lo que se conoce con el nombre

de granos o cristales.

El arreglo atmico y los espaciamientos entre las capas de los granos, son los mismos en todos

los cristales de un metal dado; sin embargo, debido a la nucleacin al azar, los planos de los

tomos en las cercanas de los granos no encajan perfectamente bien y el espacio entre ellos

recibe el nombre de lmite de grano. Si se dibuja una lnea de 2.5 cm de longitud sobre la

superficie de una aleacin, esta deber cruzar aproximadamente 1000 lmites de grano. Los

lmites de grano son a veces atacados preferencialmente por un agente corrosivo y el ataque

se relaciona con la segregacin de elementos especficos o por la formacin de un compuesto

en el lmite. La corrosin generalmente ocurre, porque el agente corrosivo ataca

preferencialmente el lmite de grano o una zona adyacente a l, que ha perdido un elemento

necesario para tener una resistencia a la corrosin adecuada.

En un caso severo de corrosin nter cristalino, granos enteros se desprenden debido a la

deterioracin completa de sus lmites.

En la soldadura del acero inoxidable, la corrosin intergranular se convierte en un problema

grave, denominado sensibilizacin por soldadura. Como se puede observar en la Figura.

La prevencin de la corrosin intergranular del acero inoxidable se realiza con las siguientes

medidas:

1. Sometiendo el material sensibilizado a un tratamiento trmico a elevada temperatura

con el fin de redisolver el cromo.

2. Bajando el contenido de carbono por debajo del 0,03% en peso para minimizar la

formacin del carburo.

3. Aleando el acero inoxidable con elementos, tales como el niobio o el titanio, que

tengan mayor tendencia a formar carburos que el cromo, de modo que el Cr

permanezca en disolucin slida.

ACEROS INOXIDABLES AUSTENTICOS

Son no magnticos o levemente magnticos en estado templado y pueden ser endurecidos

slo mediante trabajo en fro. Poseen excelentes propiedades criognicas (baja temperatura) y

buena resistencia a altas temperaturas. La resistencia a la corrosin es excelente en un amplio

rango de ambientes corrosivos. Exhiben una buena soldabilidad y son fciles para fabricar, si se

mantienen procedimientos adecuados.

EFECTO DE LA SOLDADURA EN LA RESISTENCIA A LA CORROSIN

Los aceros inoxidables austenticos se especifican normalmente por su excelente resistencia a

la corrosin. La soldadura puede reducir esa resistencia en ambientes agresivos. En la

soldadura, el calor que se genera produce un gradiente de temperatura en el metal de base. La

soldadura tambin puede inducir tensiones residuales en el rea soldada, lo cual en ciertos

ambientes puede resultar en roturas por corrosin bajo tensin. Los tratamientos trmicos

para reducir las tensiones residuales se discuten en la seccin Tratamiento Trmico de Aceros

Inoxidables Austenticos.

EL PAPEL DE LA FERRITA EN EL METAL SOLDADO

Se conoce que ocurren microfisuras o grietas en soldaduras de aceros inoxidables austenticos.

Pueden aparecer en el metal soldado durante o inmediatamente despus de la soldadura, o

pueden ocurrir en la zona afectada por el calor de la capa de soldadura depositada

previamente. La microestructura del metal soldado influye fuertemente en la formacin de

microfisuras. Una soldadura completamente austentica es ms susceptible a las microfisuras

que una soldadura con algo de ferrita. Niveles de ferrita de 5 a 10% o ms en soldaduras o

fundiciones pueden ser bastante beneficiosas en la reduccin de grietas producidas en caliente

y microfisuras. Por ejemplo, una soldadura tipo 308 (UNS W30840) con 0 a 2% de ferrita puede

ser bastante sensible a agrietarse, mientras otra soldadura con 5 a 8% de ferrita puede tener

una buena resistencia al agrietamiento. La cantidad de ferrita en la serie 300 se controla con la

composicin y velocidad de enfriamiento de la soldadura, cuanto ms rpido el enfriamiento,

ms alto el contenido de ferrita.

MEDICIN DE LA FERRITA EN LA SOLDADURA

Mientras hay un amplio acuerdo en los efectos beneficiosos de la ferrita en la soldadura, no

siempre es fcil medir la cantidad exactamente en un dado depsito de soldadura. Se pueden

utilizar alguno de estos tres mtodos:

1. Instrumentos magnticos que pueden medir la ferrita en una escala relativa. Este es el

mtodo ms usado por los fabricantes de metales de aporte. La calibracin de los

instrumentos es crtica y la AWS ha desarrollado un procedimiento especial de

calibracin. La AWS tambin detalla cmo se debe realizar el relleno de la soldadura y

la preparacin para el muestreo, dado que esto influencia a la medicin. La

determinacin de la ferrita por medio de sofisticados instrumentos magnticos de

laboratorio a menudo no es prctico para el usuario comn. Existen instrumentos

magnticos portables, que aunque sean menos precisos, son ms fciles para usar.

2. Usando la composicin qumica de la soldadura, el contenido de ferrita se puede

estimar a partir de diagramas de constitucin para acero inoxidable soldado (Figura

12). Al principio, los diagramas de ferrita la representaban en unidades de volumen-%.

Los diagramas ms recientes del Welding Research Council, WRC, determinan el

nmero de ferrita, FN, por respuesta magntica. El FN y el volumen-% son los mismos

hasta el 6%, pero difieren a niveles ms altos. La determinacin de ferrita usando el

diagrama es fcil y bastante precisa, siempre que se disponga de un anlisis qumico

confiable.

3. El contenido de ferrita se puede estimar mediante examen metalogrfico. Es ms

exacto cuando la ferrita est en un rango de 4 a 10%, y deber ser realizado por un

tcnico experimentado. Una de las ventajas de este mtodo es que se puede usar en

pequeas muestras sacadas de las soldaduras, o cuando los otros dos mtodos no son

prcticos.

ACEROS INOXIDABLES DPLEX

Son una familia de aleaciones que tienen dos fases: ferrita y austenita, con un contenido tpico

de ferrita entre 40 y 60%. La relacin ferrita/austenita se logra en las aleaciones forjadas por

ajustes en la composicin junto con trabajo en caliente y prcticas de templado en la usina. Las

aleaciones podran ser llamadas aceros inoxidables ferrtico-austenticos, pero el trmino

"dplex" es ms usado. La microestructura tpica de un acero inoxidable dplex se muestra en

la Figura 13. La matriz que aparece como un fondo ms oscuro es ferrita,

y la fase ms clara, similares a islas alargadas, es la austenita.

Figura 13: Microestructura tpica de una aleacin 2205, laminada en fro y templada.

Fase oscura: ferrita. Fase clara: austenita.

UNIONES SOLDADAS A TOPE

Sern de penetracin total si la fusin entre el material base y el de aportacin se produce en

todo el espesor. Para lograr una soldadura sana con mnima cantidad de aportacin se recurre

a la preparacin de bordes, aspecto cubierto con detalle en el tema anterior. Se denominan

uniones a tope con penetracin parcial cuando la penetracin es inferior al espesor. En todo

caso pueden ser uniones a tope de piezas en prolongacin o uniones a tope en T (Figura 14).

Con esta configuracin de la unin se consigue que no haya un cambio cualitativo en la

transmisin de los esfuerzos entre las piezas soldadas, por lo que se realiza de forma suave sin

que se produzcan distorsiones ni concentraciones de tensin importantes. Dado que las

dimensiones resistentes de la unin habitualmente coinciden con las de la pieza de menor

resistencia, este tipo de uniones no precisan ser calculadas cuando estn solicitadas por

acciones estticas siempre y cuando se cumplan las siguientes condiciones (Figura 15)

1. Se cumplen las recomendaciones de ejecucin (preparacin de bordes, orden de

ejecucin, etc.).

2. El cordn es continuo y de penetracin completa, para lo que se dispondrn en caso

necesario las correspondientes chapas de entrada y salida que garanticen un cordn

saneado en toda su longitud.

3. Se sanea la raz o se utiliza chapa dorsal en caso de inaccesibilidad.

4. En caso de unir piezas de diferentes espesores y/o anchos la transicin de la pieza

mayor a la menor se har con una pendiente que no supere el 25%.

5. El sobre espesor del cordn no ser superior al 10% del espesor de la pieza ms

delgada.

6. La forma del cordn ser adecuada.

7. Se evitarn situaciones que induzcan el desgarro laminar como las uniones con

esfuerzo transversal a la direccin de laminacin.

SOLDADURA A SOLAPE.

Esta tcnica consiste en calentar simultneamente la superficie externa de la tubera y la base

de una conexin o derivacin (Silleta), por medio de un elemento calefactor para obtener la

fusin necesaria que permita su unin por accin de una fuerza constante, hasta alcanzar el

enfriamiento de las piezas.

Das könnte Ihnen auch gefallen

- Ciclo Térmico de La SoldaduraDokument8 SeitenCiclo Térmico de La SoldaduracxrloshNoch keine Bewertungen

- ArenadoDokument7 SeitenArenadoAli SucreNoch keine Bewertungen

- Resistencia 20072 - Parte1Dokument12 SeitenResistencia 20072 - Parte1Capavi CapabaNoch keine Bewertungen

- Cinta Métrica o LongímetroDokument7 SeitenCinta Métrica o LongímetroSneider DuranNoch keine Bewertungen

- Varillas ExposicionDokument20 SeitenVarillas ExposicionRuben SorianoNoch keine Bewertungen

- Analisis de Costos Unitarios PDFDokument20 SeitenAnalisis de Costos Unitarios PDFLuisUrviolaPalominoNoch keine Bewertungen

- 2° Seminario - PROCESO MITSUBISHIDokument10 Seiten2° Seminario - PROCESO MITSUBISHIJhalin Gutierrez100% (3)

- Desglose Precios Lic - No2 Hasta2do AltoDokument5 SeitenDesglose Precios Lic - No2 Hasta2do AltocxrloshNoch keine Bewertungen

- Perdida de CargaDokument2 SeitenPerdida de CargaMoroko69Noch keine Bewertungen

- Espesor de LosaDokument6 SeitenEspesor de Losabjose19Noch keine Bewertungen

- Espesor de LosaDokument6 SeitenEspesor de Losabjose19Noch keine Bewertungen

- Charlas de Seguridad N 2Dokument88 SeitenCharlas de Seguridad N 2Elvis Felix Gonzales SamayaniNoch keine Bewertungen

- Planillas de Calculo para El Predimensionamiento en columnasCivilGeekscomDokument25 SeitenPlanillas de Calculo para El Predimensionamiento en columnasCivilGeekscomcxrloshNoch keine Bewertungen

- Deber Individual de Soldadura - MoranteDokument9 SeitenDeber Individual de Soldadura - MorantecxrloshNoch keine Bewertungen

- Costo de SoldaduraDokument55 SeitenCosto de SoldaduracxrloshNoch keine Bewertungen

- Deber #2 Partes Moviles y Fijas de Un MotorDokument13 SeitenDeber #2 Partes Moviles y Fijas de Un MotorcxrloshNoch keine Bewertungen

- Los EPP Comprenden Todos Aquellos DispositivosDokument9 SeitenLos EPP Comprenden Todos Aquellos DispositivoscxrloshNoch keine Bewertungen

- Daily Sprint MeetingDokument2 SeitenDaily Sprint MeetingcxrloshNoch keine Bewertungen

- Palma BorysDokument14 SeitenPalma BorysrodgerelmejorNoch keine Bewertungen

- Los EPP Comprenden Todos Aquellos DispositivosDokument9 SeitenLos EPP Comprenden Todos Aquellos DispositivoscxrloshNoch keine Bewertungen

- Daily Sprint Meeting: Armijos DayanaDokument1 SeiteDaily Sprint Meeting: Armijos DayanacxrloshNoch keine Bewertungen

- Definición de Estrategia NubiaDokument1 SeiteDefinición de Estrategia NubiacxrloshNoch keine Bewertungen

- BridasDokument1 SeiteBridasJonatan AgudeloNoch keine Bewertungen

- Daily Sprint MeetingDokument1 SeiteDaily Sprint MeetingcxrloshNoch keine Bewertungen

- Daily Sprint MeetingDokument1 SeiteDaily Sprint MeetingcxrloshNoch keine Bewertungen

- Daily Sprint MeetingDokument1 SeiteDaily Sprint MeetingcxrloshNoch keine Bewertungen

- Daily Sprint Meeting: Armijos DayanaDokument1 SeiteDaily Sprint Meeting: Armijos DayanacxrloshNoch keine Bewertungen

- Daily Sprint Meeting: Armijos DayanaDokument1 SeiteDaily Sprint Meeting: Armijos DayanacxrloshNoch keine Bewertungen

- Daily Sprint Meeting: Armijos DayanaDokument1 SeiteDaily Sprint Meeting: Armijos DayanacxrloshNoch keine Bewertungen

- G2 SP2 SprintreviewDokument1 SeiteG2 SP2 SprintreviewcxrloshNoch keine Bewertungen

- Daily Sprint MeetingDokument1 SeiteDaily Sprint MeetingcxrloshNoch keine Bewertungen

- Daily Sprint Meeting: Armijos DayanaDokument1 SeiteDaily Sprint Meeting: Armijos DayanacxrloshNoch keine Bewertungen

- Daily Sprint Meeting: Armijos DayanaDokument1 SeiteDaily Sprint Meeting: Armijos DayanacxrloshNoch keine Bewertungen

- Metodología Ágil Scrum: Sprint Planning MeetingDokument2 SeitenMetodología Ágil Scrum: Sprint Planning MeetingcxrloshNoch keine Bewertungen

- Product Backlog: FuncionalidadesDokument1 SeiteProduct Backlog: FuncionalidadescxrloshNoch keine Bewertungen

- Daily Sprint Meeting: Armijos DayanaDokument1 SeiteDaily Sprint Meeting: Armijos DayanacxrloshNoch keine Bewertungen

- Tapa de Gaseosa PolimericaDokument2 SeitenTapa de Gaseosa Polimericadep25Noch keine Bewertungen

- PLANIMETRIA - Medidas DirectasDokument13 SeitenPLANIMETRIA - Medidas DirectasJorge Carlos CkarlosNoch keine Bewertungen

- Formulario CFDokument28 SeitenFormulario CFCamila Paz Fernández CofréNoch keine Bewertungen

- Control de Lectura: Universidad Continental de Ciencias E IngenieriaDokument12 SeitenControl de Lectura: Universidad Continental de Ciencias E IngenierialyaNoch keine Bewertungen

- Las Principales Aplicaciones y Usos Del BronceDokument6 SeitenLas Principales Aplicaciones y Usos Del BronceCiro ChahuaNoch keine Bewertungen

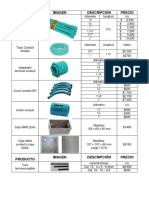

- Elementos Homecenter Precios 2017 FinalDokument10 SeitenElementos Homecenter Precios 2017 FinalSamuel JimenezNoch keine Bewertungen

- Balotario para Alumnos de EjerciciosDokument12 SeitenBalotario para Alumnos de EjerciciosAlex Con CarNoch keine Bewertungen

- BoninitaDokument4 SeitenBoninitasantosNoch keine Bewertungen

- (Alc-2661 Rev.4) Sumidero Doble Tipo B-A2Dokument1 Seite(Alc-2661 Rev.4) Sumidero Doble Tipo B-A2manuelNoch keine Bewertungen

- Antena de Hilo LargoDokument3 SeitenAntena de Hilo LargoDemis Harold Angulo HerreraNoch keine Bewertungen

- Anexo 01 Mapa de Procesos - Blindaje de Blade de Tractor D9TDokument1 SeiteAnexo 01 Mapa de Procesos - Blindaje de Blade de Tractor D9TJesús SevillanoNoch keine Bewertungen

- MA P3 Garcia - Mendez Peimbert - Peña.Dokument5 SeitenMA P3 Garcia - Mendez Peimbert - Peña.Carlos PeimbertNoch keine Bewertungen

- Tabla de Cationes y Aniones Comunes FinalDokument1 SeiteTabla de Cationes y Aniones Comunes FinalLaura RiosNoch keine Bewertungen

- Catalogo Indumil Explosivos y Metalmecanica - 20100616 - 122351Dokument47 SeitenCatalogo Indumil Explosivos y Metalmecanica - 20100616 - 122351Alberto Ortiz Fierro100% (1)

- Depósitos de Tipo SkarnDokument6 SeitenDepósitos de Tipo Skarnjm_brionesNoch keine Bewertungen

- AluminioDokument5 SeitenAluminioAlan Islas100% (1)

- ATS Formato - ArequipaDokument2 SeitenATS Formato - ArequipaCristiam QuispeNoch keine Bewertungen

- Linea Del Tiempo de Los Materiales de ConstruccionDokument7 SeitenLinea Del Tiempo de Los Materiales de ConstruccionClaudia Alarcon0% (1)

- Varilla Roscada AncloDokument10 SeitenVarilla Roscada AncloVicente CortinasNoch keine Bewertungen

- BaritinaDokument20 SeitenBaritinaYsied14Noch keine Bewertungen

- Carga AxialDokument5 SeitenCarga AxialInael Arias0% (2)

- Dobladora de ChapaDokument5 SeitenDobladora de Chapawilmersurf18Noch keine Bewertungen

- Intrumental QuirurgicoDokument5 SeitenIntrumental QuirurgicoJuan Antonio Catemaxca AnteleNoch keine Bewertungen

- ES29101-09 Borrador PDFDokument43 SeitenES29101-09 Borrador PDFEdgar Hernando Lopez OchoaNoch keine Bewertungen