Beruflich Dokumente

Kultur Dokumente

2014-1 Mante Disponibilidad y Mantenibilidad

Hochgeladen von

Mario Arturo AndresOriginalbeschreibung:

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

2014-1 Mante Disponibilidad y Mantenibilidad

Hochgeladen von

Mario Arturo AndresCopyright:

Verfügbare Formate

Ing. Carlos A.

Lizarraga

Profesor:

Ing. Carlos A. Lizarraga Portugal

clizarra@ulima.edu.pe

Gestin del Mantenimiento

Disponibilidad

Mantenibilidad

Tipos de Mantenimiento

GESTION DE MANTENIMIENTO

Ingeniera inadecuada

Partes desgastadas

Trmino de la vida til

Sobrecarga

Mala utilizacin del equipo

Reparaciones inadecuadas

Repuestos inadecuados

GESTION DE MANTENIMIENTO

CAUSAS DE LAS PARALIZACIONES

Ing. Carlos A. Lizarraga

Ing. Carlos A. Lizarraga

FASE MORTALIDAD INFANTIL

Uniones sellos pobres.

Dbil Unin de soldadura.

Conexiones pobres.

Superficies contaminadas o

sucias.

Impurezas qumicas en

metales o aislantes.

Posicin incorrecta de partes.

Obstrucciones en el

ensamble inicial

Polvo y contaminacin

Piezas defectuosas

Fallos en Puesta a Punto

Distribucin Binomial

GESTION DE MANTENIMIENTO

POSIBLES CAUSAS DURANTE LA VIDA DE UN COMPONENTE

FASE VIDA UTIL

Esfuerzo del sistema fuera

de lo especificado.

Ocurrencia de cargas

aleatorias mas altas de lo

esperado.

Defectos que se escapan de

los mtodos de deteccin.

Errores humanos en el uso.

Fallas de aplicacin

aplicaciones inadecuadas.

Abuso.

Causas inexplicables.

"Por que Dios quiso".

Distribucin Exponencial

FASE DESGASTE

Corrosin u oxidacin.

Rotura o fuga de aislantes.

Friccin o fatiga.

Rompimiento de aislamiento.

Contaminacin en vacio o en

superficies

Rozamiento o Fatiga

Degradacin de partes

plsticas

Distribucin Normal

Ing. Carlos A. Lizarraga

Estimar el incremento de disponibilidad del sistema productivo con un

aumento de inversin en mantenimiento.

Conservacin de Disponibilidad (A), Fiabilidad (R) y Mantenibilidad (M):

Usando conceptos de Mantenibilidad, Prevencin y Economa

Incrementando personal capacitado

Usando sistemas en stand-by e inventarios

Mejorando diseos y procedimientos

Unindose a las reas de Ingeniera y de Produccin

GESTION DE MANTENIMIENTO

PROBLEMA DE LA GESTIN DE MANTENIMIENTO

Ing. Carlos A. Lizarraga

GESTION DE MANTENIMIENTO

Problema de la Gestin de Mantenimiento

Probabilidad de que un componente o

avera sea restaurado a su operacin

normal dentro de un tiempo esperado

y de acuerdo con procedimientos

predefinidos.

Probabilidad de efectuar la

intervencin de mantenimiento dentro

del tiempo previsto.

Factibilidad de ser aplicado el

mantenimiento y que se restablezca el

estado de operacin.

Facilidad relativa para intervenir el

equipo en el menor tiempo y con la

mejor calidad.

Probabilidad de realizar la reparacin

dentro del MTTR

GESTION DE MANTENIMIENTO

MANTENIBILIDAD (M)

Ing. Carlos A. Lizarraga

TIEMPO PROMEDIO DE REPARACION (MTTR)

Estimador de la Mantenibilidad de un sistema

productivo.

GESTION DE MANTENIMIENTO

FACTORES QUE INFLUYEN EN EL TIEMPO DE REPARACION

Ing. Carlos A. Lizarraga

1. T. de Ocurrencia de Falla

2. T. de Deteccin

3. T. de Solicitud de Reparacin

4. T. de Organizacin y Salida de

Cuadrilla de Reparacin

5. T. de Transporte

6. T. de Inicio de Trabajos

7. T. de Localizacin de Fallas

8. T. de Aprestamiento de

partes y Repuestos

9. T. de Ensamble y Fin de

Reparacin

10. T. de Prueba y Arranque

11. T. de Entrega de Equipo

Ing. Carlos A. Lizarraga

Disponibilidad (A):

Porcentaje de tiempo de buen

funcionamiento del sistema

productivo, calculado sobre un

perodo largo.

Probabilidad de que, en un

instante cualquiera, el sistema

productivo est funcionando

adecuadamente.

GESTION DE MANTENIMIENTO

TEORIA DE LA DISPONIBILIDAD

Ing. Carlos A. Lizarraga

GESTION DE MANTENIMIENTO

MTBF y MTTR

Ing. Carlos A. Lizarraga

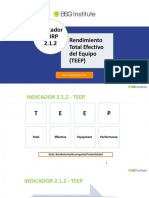

TIEMPO DISPONIBLE

Tiempo en que la maquina puede Trabajar

TIEMPO DE CARGA

Tiempo en que la maquina puede producir

TIEMPO DE OPERACIN

Tiempo en que la maquina produce realmente

TIEMPO DE CARGA = Tiempo Disponible (Tiempo de Parada Planificada)

TIEMPO DE OPERACIN = Tiempo de Carga (Tiempo de Parada No Planificada)

DISPONIBILIDAD = TIEMPO DE OPERACIN = MTBF .

TIEMPO DE CARGA MTBF + MTTR

GESTION DE MANTENIMIENTO

TIEMPO DE CARGA Y TIEMPO DISPONIBLE

Ing. Carlos A. Lizarraga

PROBLEMA 1

Un taller industrial trabaja durante 8760 horas, de las cuales 392 horas

esta fuera de servicio por averas, su disponibilidad ser:

D1 = (8760 392) / 8760 = 0.955 (0.95%)

PROBLEMA 2

En una fabrica textil trabajan 240 telares iguales durante un mes.

Diariamente estn fuera de servicio en promedio 2 telares por avera,

limpieza y revisiones. Se pide determinar la disponibilidad diaria de los

telares:

D2 = ( 24 2) / 24 = 0.9117 (91.7 %)

GESTION DE MANTENIMIENTO

EJ EMPLOS DE CALCULO DE DISPONIBILIDAD

Ing. Carlos A. Lizarraga

PROBLEMA 3

Una zaranda trabaja en un periodo de 8672 horas, registrando 12

paralizaciones que dejaron la maquina fuera de servicio un total de 992

horas; de las cuales 392 horas se dieron por reparacin de fallas y otras

600 horas por demora en la adquisicin de repuestos. Se pide calcular el

MTBF.

MTBF = (8760 992) / 12 = 647 horas

Determine la frecuencia de fallos y la probabilidad de que no falle

durante las siguientes 2 horas:

= 12 / (8760-990) = 0.0015 fallos por hora

Si los repuestos estuvieran siempre disponibles en el almacn, En

cuanto mejorara el MTBF y la probabilidad de que no falle en las

siguientes 2 horas?

GESTION DE MANTENIMIENTO

EJ EMPLOS DE CALCULO DE DISPONIBILIDAD

PROBLEMA 4

En un taller metalmecnico se registraron los siguientes eventos: leve goteo de

condensado en la lnea de vapor, rotura del rodaje en el rodaje del taladro, la

balanza de metales quedo descalibrada, leves chirridos en la Faja de

Transmisin del generador elctrico, Rotura del Disco del variador de velocidad,

en la bobinadora no funcionaba el velocmetro, una de pata de la fresa no esta

anclada aumentando notablemente el nivel de vibracin.

Se pide :

Preparar una tabla donde cada evento sea calificado si corresponde a una

falla y/o un defecto y en cada caso indique la accin de Mantenimiento que

recomienda tomar.

Si el Tiempo de Operacin es de 300 hrs, calcule el MTBF y la Tasa de

Fallas

GESTION DE MANTENIMIENTO

Ing. Carlos A. Lizarraga

PROBLEMA 5

Un molino trabaja 8 horas diarias, 6 das a la semana y 52 semanas al ao. Durante los 3 aos

anteriores ha sufrido 7 roturas de cuchillas, las cuales se cambiaron durante 4 horas por cada

vez. Asimismo durante ese periodo se programaron mantenimientos preventivos para cambio de

cuchillas unas 10 veces, demorando 2 horas por vez. Tambin se ha reparado el motor principal

una vez, lo que dur 36 horas para rebobinarlo.

Calcular el Tiempo disponible, Tiempo de Carga y Tiempo de Operacin

Determinar el MTBF, el MTTR, Frecuencia de Fallas y Tasa de reparacin.

Calcule la Disponibilidad.

PROBLEMA 6

Un sistema productivo trabaja 12 horas/da, 25 das/mes. El total de intervenciones de

mantenimiento es 24, de las cuales el 33.33% fueron MC, 12.50% MPv, 3 de ellas de MPd y el

resto no planificadas. Tambin se sabe que el tiempo total para todos los tipos de mantenimiento

fue de 16 horas, habiendo usado 6 horas para el mantenimiento planificado.

Calcule el MTBF, el MTTR y la Disponibilidad

GESTION DE MANTENIMIENTO

Ing. Carlos A. Lizarraga

PROBLEMA 7

Un taller tiene una mquina empacadora para sus productos. La mquina ha

trabajado los ltimos 3 aos durante 360 das, por 24 horas. En ese perodo se

programaron mantenimientos preventivos cada 3 meses cada uno durante un da

completo.

Se cuenta con informacin acerca de las intervenciones del rea de mantenimiento

Calcular con esta informacin el MTBF, MTTR y la Disponibilidad.

GESTION DE MANTENIMIENTO

Ing. Carlos A. Lizarraga

INTERVENCION VECES HORAS DURACION C/U

Cambio de resistencias quemadas 14 4

Reparacin de motor 2 24

Cambio de faja rota 4 8

Inspecciones 6 2

Pintado de la mquina 1 48

PROBLEMA 8

Una procesadora de alimentos balanceados ha analizado 3 equipos principales:

El Molino trabaja 8 horas a la semana, 6 das. Durante los 3 aos anteriores ha sufrido 7

roturas de las cuchillas, que se cambiaron en 4 horas cada vez. Se ha programado MPv

para el cambio de cuchillas 8 veces ms en ese periodo (2 horas cada vez). Se ha tenido

que reparado el motor principal una vez, perdiendo 4 das de trabajo para rebobinarlo.

La Mezcladora, ha recibido MPv todas las semanas durante esos 3 aos, demorando 3

horas cada uno, y una vez hubo que cambiar las chumaceras por desgaste prematuro ya

que el golpeteo de la mquina era un ruido muy alto. Dicha reparacin duro 96 horas.

La Mquina de Coser sacos requiere que semanalmente el cambie la aguja, labor que se

realiza los das lunes al iniciar la jornada y requiere de 30 minutos todas las veces que se

realiza. En los tres aos se intervino 12 veces por agujas rotas en el proceso de

empacado. Al romperse una aguja, el hilo se enreda, obligando a parar durante 2 horas

hasta que la mquina vuelve a estar operativa.

Para cada maquina calcule Tiempo Medio entre Fallas, Tiempo Medio de Reparacin y

la Disponibilidad.

GESTION DE MANTENIMIENTO

Ing. Carlos A. Lizarraga

Ing. Carlos A. Lizarraga

La Sustitucin Preventiva

puede aumentar el valor de la

disponibilidad de los sistemas

productivos

Es justificable o vlida

econmicamente cuando:

La tasa de fallas es

creciente

El costo de la emergencia

(paralizacin, materiales y

mano de obra) es superior

al de la sustitucin

GESTION DE MANTENIMIENTO

TEORIA DE LAS SUSTITUCIONES PREVENTIVAS (1)

Ing. Carlos A. Lizarraga

Mantenimiento

Actividades dirigidas a conservar el estado

terico de los activos fsicos, en beneficio

del logro de los objetivos econmicos

empresariales.

Estado Terico

Estado deseado de conservacin de los

activos fsicos de la empresa.

Estado Real

Estado actual de los activos fsicos.

Estado real

Estado Terico

GESTION DE MANTENIMIENTO

DEFINICIONES DE MANTENIMIENTO

Ing. Carlos A. Lizarraga

Garantizar seguridad

Asegurar calidad

Conservar inversin

Evitar impacto ecolgico

Obtener Costos del Ciclo de Vida

(Costo Total) de los activos fsicos

econmicos:

Prevenir y eliminar defectos y

fallas

Aumentar vida til y

rendimientos

Conservar el valor

GESTION DE MANTENIMIENTO

OBJETIVOS DEL MANTENIMIENTO

Ing. Carlos A. Lizarraga

Estado Terico

Estado Real

Actividades:

Inspeccin

Conservacin

Correccin

(o Restauracin)

Reparacin

GESTION DE MANTENIMIENTO

ACTIVIDADES DEL MANTENIMIENTO

Ing. Carlos A. Lizarraga

Mantenimiento Reactivo

Reparacin

Mantenimiento Planificado

Inspeccin

Conservacin

Sustitucin Preventiva

Lubricacin

Ajustes

Limpieza

Correccin o Restauracin

GESTION DE MANTENIMIENTO

Tareas Bsicas y sus Objetivos

INSPECCION

Averiguar el Estado Real

CONSERVACION

Conservar el Estado Tericos

CORRECCION

(Corregir el DEFECTO)

Mantener el Estado Terico

REPARACION

(Reparar o Solucionar la FALLA)

Recuperar el Estado Terico)

Ing. Carlos A. Lizarraga

Diagnstico:

Preparacin

Localizacin de la falla

Actividad de mantenimiento:

Desmontaje

Obtener repuestos y materiales

Reparacin o Correccin

Calibracin y ajuste

Montaje o ensamble final

Control:

Comprobacin

Limpieza y recogida

GESTION DE MANTENIMIENTO

Tiempos de Mantenimiento

Ing. Carlos A. Lizarraga

Diseo:

Mquina (complejidad)

Componentes

(CONFIGURACIN, ACCESIBILIDAD, CARACTERSTICAS)

Organizacin:

Disponibilidad de personal

calificado

Procedimientos y mtodos

Informacin

Logstica del mantenimiento

Supervisin de las labores

Operacin o ejecucin:

Procedimientos y destreza

Herramientas, equipos e

instrumentos

GESTION DE MANTENIMIENTO

Factores que Influyen en los Tiempos de Mantenimiento

Ing. Carlos A. Lizarraga

GESTION DE MANTENIMIENTO

Tipos de Mantenimiento

Reactivo

(Reparacin de

Averas)

Correctivo

Preventivo

Predictivo

Proactivo

RCM

Renovativo

Mejorativo

Dinmico

Mantenimiento Productivo Total

Ing. Carlos A. Lizarraga

Reparacin de Averas (RA)

Mantenimiento no planificado.

Se presenta la falla o avera.

Se aplica analizando costos.

Aplicable a equipos:

De bajo costo

Auxiliares

Sin riesgo personal

GESTION DE MANTENIMIENTO

Mantenimiento Reactivo (RA)

Ing. Carlos A. Lizarraga

GESTION DE MANTENIMIENTO

Ventajas del Mantenimiento Reactivo (RA)

VENTAJAS DESVENTAJAS

Aprovechamiento de activos

hasta la falla.

Baja inversin en mantenimiento

Poca infraestructura

administrativa.

No requiere actividades de

diagnstico o de inspeccin.

Cuando se presenta la avera la

reparacin es efectuada por el

personal de mantenimiento.

Imprevisin puede originar una

paralizacin mayor por la

posibilidad de un deterioro

importante por avera en cadena

o efecto domin.

Posibles mayores costos por

prdida de produccin y por

mantenimiento.

Operacin insegura y ambiente

deficiente.

Requiere buena logstica e

inventarios

Ing. Carlos A. Lizarraga

Rendimiento Degradacin

prevista

i1

i2

Inspeccin

peridica

Lmite

admisible

ptimo

T = k*MTBF

Paro programado

m T = k*MTBF

Intervencin

preventiva

Tiempo

Conocimiento previo del comportamiento

Intervenciones preventivas predeterminadas (T)

GESTION DE MANTENIMIENTO

Mantenimiento Preventivo (MPv)

GESTION DE MANTENIMIENTO

Mantenimiento Preventivo Ley de Distribucin de Fallos

T = k x MTBF

MTBF

Q

Lmite

Admisible

Nivel

Optimo

t

Margen de

Seguridad

Rendimiento

m

m - s m - 2s m - 3s

t

P(td < T = m s ) = 0,16

P(td < T = m 2s ) = 0,025

P(td < T = m 3s ) = 0,0013

P(td > T = m ) = 0,50

P(td > T = m - s ) = 0,84

P(td > T = m - 2s ) = 0,975

P(td > T = m - 3s ) = 0,9987

td < T

Intervencin Correctiva

Correctiva Residual

td > T

Intervencin Preventiva

Sistematica

T

16 Veces de 100 aparece un fallo antes de T que obliga a una accin Correctica

84 veces de 100 No aparecen Fallos; la intervencin Preventiva en la Fecha T

K es un Factor de holgura, frecuentemente 0.5 < K < 1

Cuanto mas pequeo se elija K, menos Correctivo Residual habr. Menos

Costo de Fallo Fortuito pero mas Costo de Intervenciones y despilfarro potencial.

Ing. Carlos A. Lizarraga

PROBLEMA 9

Determine el perodo de intervencin en un sistema productivo donde se conoce la distribucin

normal de las fallas en el tiempo.

Si se desea una certeza de que el 97,5% de las veces no aparezca ninguna falla antes de la

fecha T.

Calcule los valores de T y de k de la expresin T=k*MTBF, conociendo lo siguiente: MTBF =

5000 horas; = 800 horas

PROBLEMA 10

Un sistema productivo muestra una distribucin normal de las fallas en el tiempo:

Tiempo total de operacin durante el ltimo ao: 6000 horas

Durante este ao se tiene registradas las siguientes ocurrencias:

Paradas por cambio de aceite: 12 paradas de 3 horas cada una

Paradas por rotura de fajas: 2 de 30 minutos cada una

Paradas para inspeccin preventiva: 24 de 1 hora cada una

Desviacin estndar del MTBF: = 200 horas

Calcule los valores de T y de k de la expresin T=k*MTBF, si se desea que una certeza de

que el 99.9% de las veces no aparezcan falla antes del tiempo T.

GESTION DE MANTENIMIENTO

Ing. Carlos A. Lizarraga

Ing. Carlos A. Lizarraga

Mantenimiento Programado.

Incluye actividades de:

Inspeccin

Conservacin (lubricacin,

ajustes, limpiezas, etc.)

Sustitucin preventiva

Mantenimiento correctivo

Considera periodicidad de

inspecciones y de actividades

de conservacin

GESTION DE MANTENIMIENTO

Mantenimiento Preventivo (MPv)

Ing. Carlos A. Lizarraga

Rendimiento

Lmite

admisible

ptimo

TBF

Paro

planificado

m

Seal de

alarma

Medicin del parmetro

(Monitoreo)

Alarma

Tiempo de reaccin

Intervencin

predictiva

dt

Tiempo

Degradacin progresiva y detectable

Intervencin segn los Valores Lmite (Alarma)

GESTION DE MANTENIMIENTO

Mantenimiento Predictivo (MPd)

Ing. Carlos A. Lizarraga

Mantenimiento Planificado.

Monitoreo de condiciones,

medicin de variable

Inspeccin y monitoreo mediante

equipo usualmente sofisticado.

Aplica inspecciones planificada.

Incluye mantenimiento correctivo.

Se fundamenta en el monitoreo

de las condiciones de los

sistemas productivos

Subordina actividades al

resultado del monitoreo.

GESTION DE MANTENIMIENTO

Mantenimiento Predictivo (MPd)

Ing. Carlos A. Lizarraga

Enfoque innovador que es parte

del Kaizen

Evita accidentes

Minimiza impacto ambiental

Incrementa productividad

Promueve el Mantenimiento

Autnomo

Aumenta la Eficiencia Global del

Equipo (Calidad, Rendimiento,

Disponibilidad)

Optimiza Costo Total (LCC)

Eleva el nivel tecnolgico de la

empresa

GESTION DE MANTENIMIENTO

Mantenimiento Productivo total TPM

Ing. Carlos A. Lizarraga

Busca hallar las formas de falla y sus causas

Emplea: AMFE y Anlisis Lgico

El RCM utiliza el mtodo de los siete pasos:

Seleccionar reas significativas

Determinar funciones clave y estndar de

desempeo

Determinar fallas de funcin plausibles

Determinar modelos de falla y sus efectos

Seleccionar tcticas de mantenimiento.

factibles y efectivas

Programar e implantar las tcticas

seleccionadas

Optimizar las tcticas y el programa

GESTION DE MANTENIMIENTO

MANTENIMIENTO CENTRADO EN LA FIABILIDAD RCM

Ing. Carlos A. Lizarraga

C: Criticidad = F * G * D

F: Frecuencia de fallo (entre 1 y 4)

G: Gravedad (entre 1 y 4)

D: Probabilidad de NO deteccin (entre 1 y 4)

Utiliza el FMECA:

GESTION DE MANTENIMIENTO

Utilidad del FMECA

Equipo: ELECTROVALVULA Funcin : Regular el Flujo de Fluido

Modos de Fallo Causas Efecto

Local

Efecto

Final

F G D C Deteccin

1. EV bloqueada

cerrada

1. Circuito Aierto No llega

Fluido

Parada de

Produccin

3 4 1 12 Timbre

2. Grifada

2. EV bloqueada

abierta

Cortocircuito demasiado

Fluido

Mala

Calidad del

Producto

2 3 1 6 Inspeccin

Visual

Rotura de

Resorte

18

Ing. Carlos A. Lizarraga

Utiliza el Diagrama Lgico o de Decisiones:

Si esto se

rompe ser

notado?

Puede la

prevencin

reducir fallas?

Si se rompe

parar la

produccin?

Es ms barata

la prevencin

que la parada?

Es ms barata

la prevencin

que la parada?

Si

No

Si

No

Si

No

No

Si

No Si

Prevenir

Controlar

si est roto

Prevenir

Dejar que

se rompa

Prevenir

Dejar que

se rompa

GESTION DE MANTENIMIENTO

Anlisis Lgico

Ing. Carlos A. Lizarraga

Mantenimiento planificado.

Originado por la deteccin de

un defecto por la inspeccin o

por el anlisis de un problema

de produccin

Corrige el defecto antes que

suceda la falla.

Conforme se reduce cantidad

de Mantenimiento Correctivo

crece la disponibilidad.

GESTION DE MANTENIMIENTO

MANTENIMIENTO CORRECTIVO PLANIFICADO

Ing. Carlos A. Lizarraga

El MPv busca el cambio o reemplazo de partes en funcin de

un intervalo de tiempo retirando piezas que casi siempre

tienen capacidad de uso.

El MPd indica el momento en que el componente est prximo

a la falla, pero no explica como evitarla.

El Mpa va mas all; se orienta Las condiciones de uso del

equipo que conducen a fallas (condicional de falla), producen

deterioro material (falla incipiente), causa directa de la

prdida en el desempeo del equipo (falla operacional) y que

finalmente lleva a la falta de funcionalidad del equipo (falla

catastrfica) .

Realiza acciones que actuan sobre las causas de origen de las

fallas

GESTION DE MANTENIMIENTO

MANTENIMIENTO PROACTIVO - PRO

Con el Anlisis de lubricantes busca informacin sobre:

Desgaste de componentes de la mquina,

Contaminantes en el circuito de lubricacin, y

Deterioro de la calidad del aceite

Ing. Carlos A. Lizarraga

Gran reparacin planificada

Puede significar una

Modificacin

Puede incluir un Rediseo

Planificacin del

Mantenimiento:

Modificacin

Rediseo

GESTION DE MANTENIMIENTO

MANTENIMIENTO RENOVATIVO

Ing. Carlos A. Lizarraga

Efectuado por personal que ha sido

designado para que se dedique en

forma especial.

Puede ser la mejora de la

organizacin.

Puede significar la mejora de la

maquinaria.

Se plantea objetivos bien definidos.

GESTION DE MANTENIMIENTO

MANTENIMIENTO MEJ ORATIVO

Ing. Carlos A. Lizarraga

Voest-Alpine Corp.:

El Mantenimiento ocupa un lugar

en el ms alto nivel de la empresa

Entrenamiento muy intenso a todo

el personal

El Mantenimiento incluye la

Gestin de repuestos y la

Ingeniera de planta.

Empleo de MPv y MPd

Personal motivado e involucrado.

GESTION DE MANTENIMIENTO

MANTENIMIENTO DINAMICO

Ing. Carlos A. Lizarraga

Estrategia de

Mantenimiento

Tcnica Usada Paralelo Cuerpo

Humano

Proactivo

Monitoreo y correccin

de fallas de origen

(contaminacin)

Monitoreo de

Presin y Anlisis

de Colesterol

Predictivo

Monitoreo de Vibracion,

Calor, desgaste

Deteccion de

Enfermedad

Coronaria con EKG,

o Ultrasonido

Preventivo

Reemplazo Periodico

del Componente

By-Pass o

Transplante

Reactivo

Presupuesto Alto de

Mantenimiento

Infarto

GESTION DE MANTENIMIENTO

Mantenimiento Vrs. Cuerpo Humano

Globalizacin y liberalizacin

de los mercados

Desarrollo tecnolgico

Ventajas competitivas

Mantenimiento

CALIDAD

PRODUCTIVIDAD

OPORTUNIDAD

SERVICIO

GESTION DE MANTENIMIENTO

Mantenimiento y Competitividad

Ing. Carlos A. Lizarraga

Ing. Carlos A. Lizarraga

Bibliografa

1. Baldin Asturio, Furlanetto Luciano, Roversi Antonio, Turco Francesco. Manual de mantenimiento de

instalaciones industriales. Barcelona. Editorial Gustavo Gili, S.A. 1982. Cdigo Biblioteca U. de Lima:

658.58/B17

2. Boucly Francis, Ogus Arnold. La gestione della manutenzione. Milano. Franco Angeli Libri srl. 1989.

3. Dounce Enrique. Administracin en el mantenimiento. Mxico. Compaa Editorial Continental, S.A. de C.V. 1992.

4. Duffuaa Salih O., Raouf A., Campbell John D. Sistemas de mantenimiento. Planeacin y control. Mxico.

Editorial LIMUSA, S.A. de C.V. 2000.

5. Garca Garrido Santiago. Organizacin y gestin integral de mantenimiento. Madrid. Ediciones Daz de Santos,

S.A. 2003. Cdigo Biblioteca U. de Lima: 658.202/G25

6. Gonzlez Fernndez Francisco Javier. Auditora del mantenimiento e indicadores de gestin. Madrid.

Fundacin CONFEMETAL. 2004.

7. Gonzlez Fernndez Francisco Javier. Teora y Prctica del Mantenimiento Industrial Avanzado, 2 edicin.

Madrid. Fundacin CONFEMETAL. 2005.

8. Gonzlez Fernndez Francisco Javier. Contratacin Avanzada de Mantenimiento. Espaa. Ediciones Daz de

Santos S. A. 2007.

9. Gmez de Len Flix Cesreo. Tecnologa del mantenimiento industrial. Murcia. Universidad de Murcia. 1998.

Ing. Carlos A. Lizarraga

Bibliografa

10. Monchy Franois. Teora y prctica del mantenimiento industrial. Barcelona. Masson, S.A. 1990.

11. Nakajima Seiichi. Introduccin al TPM. Mantenimiento Productivo Total. Madrid. Tecnologas de Gerencia y

Produccin S A 1991 U Produccin, S.A. 1991. Cdigo Biblioteca U. de Lima: 658.202/N18

12. Nakajima Seiichi. Programa de desarrollo del TPM. Implantacin del Mantenimiento Productivo Total. Madrid.

Tecnologas de Gerencia y Produccin, S.A. 1991. Cdigo Biblioteca U. de Lima: 658.202/N18P.

13. Newbrough E. T. Effective Maintenance Management. New York. McGraw-Hill, Inc. 1967. Cdigo Biblioteca U. de

Lima: 658.58/N49.

14. Rey Sacristn Francisco. Manual del Mantenimiento Integral en la Empresa. Madrid. Fundacin CONFEMETAL.

2001.

15. Rey Sacristn Francisco. Mantenimiento Total de la Produccin (TPM): Proceso de Implantacin y Desarrollo.

Madrid. Fundacin CONFEMETAL. 2001.

16. Suehiro Kikuo. Eliminacin de pequeas paradas en mquinas y lneas automticas. Madrid. TGP-Hoshin, S.L.

1995. Cdigo Biblioteca U. de Lima: 658.5068/S88.

GESTION DE MANTENIMIENTO

Ing. Carlos A. Lizarraga

http://www.mantenimientogeneral.com/Manual/Desarrollo.htm

Das könnte Ihnen auch gefallen

- 3) Seis Grandes Perdidas-Pilares Del TPMDokument48 Seiten3) Seis Grandes Perdidas-Pilares Del TPMVictor Vega Ybañez100% (1)

- Gestion de Mantenimiento - Guía de Problemas 2Dokument6 SeitenGestion de Mantenimiento - Guía de Problemas 2fran vela0% (1)

- Calculador de MTBF y MTTRDokument10 SeitenCalculador de MTBF y MTTRMarcelo Diaz CortesNoch keine Bewertungen

- Introducción Al MantenimientoDokument27 SeitenIntroducción Al MantenimientoFrancisco PatracaNoch keine Bewertungen

- SEM 15 - Indicadores de MantenimientoDokument10 SeitenSEM 15 - Indicadores de MantenimientoFabiola EstradaNoch keine Bewertungen

- Objetivos EducacionalesDokument6 SeitenObjetivos EducacionalesMilnerSegoviaSegoviaNoch keine Bewertungen

- Ejemplo OEEDokument3 SeitenEjemplo OEEKattia Jeraldine Uitzil YamNoch keine Bewertungen

- TPM Mandos MediosDokument156 SeitenTPM Mandos MediosJefferson Vargas Bellido100% (1)

- #10 Principales Indicadores de Mantenimiento PDFDokument11 Seiten#10 Principales Indicadores de Mantenimiento PDFWzae Ubierna100% (1)

- Análisis de Datos de Fallas. Curso Tutorial. M 16.DRSMDokument335 SeitenAnálisis de Datos de Fallas. Curso Tutorial. M 16.DRSMLuis Alfonso Vizcaya SebastianiNoch keine Bewertungen

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108Von EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Noch keine Bewertungen

- Metrologia InstrumentosDokument62 SeitenMetrologia InstrumentosVictor MorosNoch keine Bewertungen

- Proceso de Implementacion Del TPMDokument1 SeiteProceso de Implementacion Del TPMPedro SalazarNoch keine Bewertungen

- Lengua 4º Evaluación Tema 1Dokument3 SeitenLengua 4º Evaluación Tema 1Rocio Roman87% (38)

- Administracion de MantenimientoDokument31 SeitenAdministracion de MantenimientoPedro ValdezNoch keine Bewertungen

- Clase 6Dokument30 SeitenClase 6Eder Cruz100% (1)

- Los 7 DesperdiciosDokument1 SeiteLos 7 DesperdiciosPilar Cruz MoreNoch keine Bewertungen

- Overall Equipment Efficiency (OEE)Dokument16 SeitenOverall Equipment Efficiency (OEE)BARRIOS NATERAS LUIS RICARDO100% (1)

- TI Seis Sigma ResueltoDokument10 SeitenTI Seis Sigma ResueltoGyo CZNoch keine Bewertungen

- Efectividad de PlantaDokument4 SeitenEfectividad de PlantarparedesrosarioNoch keine Bewertungen

- Trabajo de Simulación de SistemasDokument6 SeitenTrabajo de Simulación de SistemasKareenzhita Karina HCNoch keine Bewertungen

- Introducción A Power CenterDokument83 SeitenIntroducción A Power Centerguerramag1100% (2)

- 02 - Balance de LineaDokument22 Seiten02 - Balance de Linearicardo lumbreNoch keine Bewertungen

- 3.3 Clase Semana 3Dokument60 Seiten3.3 Clase Semana 3Jose grievis Giron pericheNoch keine Bewertungen

- Guía de Análisis Del Modo y Efecto de Falla PDFDokument8 SeitenGuía de Análisis Del Modo y Efecto de Falla PDFDanielNoch keine Bewertungen

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialVon EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialBewertung: 1 von 5 Sternen1/5 (1)

- Mtto Teoria y Ejercicios PDFDokument5 SeitenMtto Teoria y Ejercicios PDFAllan SeminarioNoch keine Bewertungen

- REVISTA IRIM NUMERO6 v1 PDFDokument40 SeitenREVISTA IRIM NUMERO6 v1 PDFDeibyAguilar0% (1)

- Manual de Ingenieria de Mantenimiento Problemas 2011Dokument89 SeitenManual de Ingenieria de Mantenimiento Problemas 2011Gabriel Dean100% (1)

- Debates Contemporáneos. Textos para Repensar La Sociedad y El Estado (Pedrosa Federico) UBAXXIDokument70 SeitenDebates Contemporáneos. Textos para Repensar La Sociedad y El Estado (Pedrosa Federico) UBAXXINina MirandaNoch keine Bewertungen

- Desarrollo Socioafectivo y de La PersonalidadDokument330 SeitenDesarrollo Socioafectivo y de La Personalidadpsicveromar100% (9)

- Evolución Histórica de La Ingeniería IndustrialDokument7 SeitenEvolución Histórica de La Ingeniería Industrialisabwelarr1210Noch keine Bewertungen

- Hombre Maquina PDFDokument27 SeitenHombre Maquina PDFJuan Daniel Espinoza CoronadoNoch keine Bewertungen

- MTTR y MTBFDokument10 SeitenMTTR y MTBFSebastián Vivas100% (1)

- Leemos Un Texto Narrativo de Las 3rDokument6 SeitenLeemos Un Texto Narrativo de Las 3rMaricel Gamarra Reynoso100% (1)

- Balotario Gestià N de Mantenimiento 2019 - II PDFDokument21 SeitenBalotario Gestià N de Mantenimiento 2019 - II PDFDiego Vasquez MillaNoch keine Bewertungen

- Políticas Culturales en América LatinaDokument28 SeitenPolíticas Culturales en América LatinaAida HernándezNoch keine Bewertungen

- Mantenimiento Productivo Total TPMDokument23 SeitenMantenimiento Productivo Total TPMSam Vazquez RumpelstilskinNoch keine Bewertungen

- TPM Completo PDFDokument169 SeitenTPM Completo PDFjcmvalNoch keine Bewertungen

- Sesión 3 PDFDokument70 SeitenSesión 3 PDFRaquel Maritza Alejo Llave0% (1)

- Ejercicios 3, 8, 13 Mantenimiento IndustrialDokument3 SeitenEjercicios 3, 8, 13 Mantenimiento IndustrialFacundo EscobarNoch keine Bewertungen

- Proyecto de Manufactura AvanzadaDokument2 SeitenProyecto de Manufactura AvanzadaAngel JesúsNoch keine Bewertungen

- Ejercicios Costos de Mantenimiento2222Dokument6 SeitenEjercicios Costos de Mantenimiento2222Briseidaa MartinezNoch keine Bewertungen

- Mejora ContinuaDokument23 SeitenMejora ContinuaWisky VAN ValquiriaNoch keine Bewertungen

- Capitulo 7 Mantenimiento Productivo Total (TPM)Dokument7 SeitenCapitulo 7 Mantenimiento Productivo Total (TPM)Anonymous 5eGrLHBNoch keine Bewertungen

- Analisis de Relacion de ActividadesDokument15 SeitenAnalisis de Relacion de Actividadesgustavosanchez58Noch keine Bewertungen

- Geo 7.kpiDokument22 SeitenGeo 7.kpiCarolinaZavaletaNoch keine Bewertungen

- Gestión de Mantenimiento Sem 11 - 2022Dokument36 SeitenGestión de Mantenimiento Sem 11 - 2022Luis SantiagoNoch keine Bewertungen

- Capacidad de Planta - Jorge PereyraDokument37 SeitenCapacidad de Planta - Jorge PereyraJorge RodriguezNoch keine Bewertungen

- AMEFDokument28 SeitenAMEFingenieroagg100% (1)

- Mejora Continua en El Mantenimiento de Una Linea de ProducciónDokument7 SeitenMejora Continua en El Mantenimiento de Una Linea de ProducciónAldo Calvo MartinezNoch keine Bewertungen

- Tipos de Mantenimiento (Onlline Backlog RCM)Dokument33 SeitenTipos de Mantenimiento (Onlline Backlog RCM)Fernanda ArroyoNoch keine Bewertungen

- Pack de Mantenimiento ParcialDokument6 SeitenPack de Mantenimiento ParcialDaniel Huacca MamaniNoch keine Bewertungen

- 5 - Analisis de Criticidad-1Dokument22 Seiten5 - Analisis de Criticidad-1JimmyQuirozNoch keine Bewertungen

- Simbologia de RugocidadDokument7 SeitenSimbologia de RugocidadCarlos Lugo Cuadros GamarraNoch keine Bewertungen

- Ejercicios-Oee - CuatroDokument2 SeitenEjercicios-Oee - CuatroJuan PinoNoch keine Bewertungen

- Taller Simulación ExcelDokument3 SeitenTaller Simulación ExcelfelipeNoch keine Bewertungen

- Auditoría de MantenimientoDokument49 SeitenAuditoría de MantenimientoEduardo SandovalNoch keine Bewertungen

- TOYOTISMODokument11 SeitenTOYOTISMOSu Salgado0% (1)

- Sesión 3 - Jidoka y Cero DefectosDokument49 SeitenSesión 3 - Jidoka y Cero DefectosAngel Cortez EspinozaNoch keine Bewertungen

- Rendimiento Total Efectivo Del Equipo TEEPDokument16 SeitenRendimiento Total Efectivo Del Equipo TEEPrpoma07Noch keine Bewertungen

- OEEDokument22 SeitenOEECristian Uriel Loredo PalomoNoch keine Bewertungen

- UPN-GEMAN - WA-sem-5Dokument32 SeitenUPN-GEMAN - WA-sem-5jhonNoch keine Bewertungen

- Historia y Evolucion Del TPMDokument10 SeitenHistoria y Evolucion Del TPMMichael CañonNoch keine Bewertungen

- Clase 3 Admón de ManttoDokument14 SeitenClase 3 Admón de ManttoALMA SALAZARNoch keine Bewertungen

- Análisis Causa Raíz Árbol LógicoDokument32 SeitenAnálisis Causa Raíz Árbol LógicoGerry FieldsNoch keine Bewertungen

- 2014 1 Mante Disponibilidad y Mantenibilidad PDFDokument46 Seiten2014 1 Mante Disponibilidad y Mantenibilidad PDFCarlos Alberto Junior Guzman NarvaezNoch keine Bewertungen

- Racionalidad Epistemica de Los EIAsDokument24 SeitenRacionalidad Epistemica de Los EIAsMario Arturo AndresNoch keine Bewertungen

- 2014-1 Mante Control Del MantenimientoDokument25 Seiten2014-1 Mante Control Del MantenimientoMario Arturo AndresNoch keine Bewertungen

- Hidrovia AmazonicaDokument14 SeitenHidrovia AmazonicaMario Arturo AndresNoch keine Bewertungen

- 2014-1 Mante Teoria de FiabilidadDokument38 Seiten2014-1 Mante Teoria de FiabilidadMario Arturo AndresNoch keine Bewertungen

- Mineros S. A: Inspección A Lancha N.º 3 Informe N.º 21 - 003J12 - IG01Dokument11 SeitenMineros S. A: Inspección A Lancha N.º 3 Informe N.º 21 - 003J12 - IG01Carlos Eugenio Lovera VelasquezNoch keine Bewertungen

- Informatica ContableDokument9 SeitenInformatica ContableAbrahamC.VelásquezNoch keine Bewertungen

- Dinamica de Grupos 1Dokument3 SeitenDinamica de Grupos 1Yassely Seminario LlajaNoch keine Bewertungen

- Feminismo Como Movimiento SocialDokument32 SeitenFeminismo Como Movimiento SocialmargaritafavelaNoch keine Bewertungen

- 2º Parcial Dinnamica IIDokument5 Seiten2º Parcial Dinnamica IIronhyNoch keine Bewertungen

- Multiplicacion de Numeros NaturalesDokument3 SeitenMultiplicacion de Numeros NaturalesSan Romero CamposNoch keine Bewertungen

- Práctica 09 Examen MensualDokument4 SeitenPráctica 09 Examen Mensualjuan carlosNoch keine Bewertungen

- Anexo 1 y 2 - Clubes de CienciaDokument6 SeitenAnexo 1 y 2 - Clubes de Cienciawilfredo alegreNoch keine Bewertungen

- Ampliacion Del AeropuertoDokument17 SeitenAmpliacion Del AeropuertoYul Briner Garcia GaonaNoch keine Bewertungen

- Angustia de FragmentacionDokument1 SeiteAngustia de FragmentacionMati G. FloresNoch keine Bewertungen

- Escobar Velázquez, María Isabel (2018) - Periodismo de Calidad en La Era de La Posverdad. Caso Donald TrumpDokument172 SeitenEscobar Velázquez, María Isabel (2018) - Periodismo de Calidad en La Era de La Posverdad. Caso Donald TrumpEduardo Serrano OrejuelaNoch keine Bewertungen

- Propiedades Fisicas y Mecanicas Del SueloDokument9 SeitenPropiedades Fisicas y Mecanicas Del SueloYordan Kalin Lavan RamosNoch keine Bewertungen

- TEMA Movilidad UrbanaDokument4 SeitenTEMA Movilidad UrbanakrosynNoch keine Bewertungen

- AUTOCADDokument10 SeitenAUTOCADOrfelinda Cadillo RosasNoch keine Bewertungen

- Sociedades MercantilesDokument64 SeitenSociedades MercantilesJuan Carlos Azurduy PacoNoch keine Bewertungen

- OSMOSIS-practica 1 - Fisiología IDokument54 SeitenOSMOSIS-practica 1 - Fisiología IMariGuedezGu100% (1)

- SESION SEMANA 7 - Recording - 1 - ChatDokument3 SeitenSESION SEMANA 7 - Recording - 1 - ChatFernanda PerezNoch keine Bewertungen

- Ancho de BusDokument7 SeitenAncho de BusLuis De Jesús Franco Galvan100% (1)

- Cuestionario de Sistema de ArchivosDokument4 SeitenCuestionario de Sistema de ArchivosFredy SolorioNoch keine Bewertungen

- P-fgh-15 Prueba de Conocimientos Punto Rio de OroDokument2 SeitenP-fgh-15 Prueba de Conocimientos Punto Rio de OroMaria Angelica BayonaNoch keine Bewertungen

- Práctica de FatigaDokument14 SeitenPráctica de FatigaEdgar MartínezNoch keine Bewertungen

- Sentido Numérico y Pensamiento AlgebraicoDokument8 SeitenSentido Numérico y Pensamiento AlgebraicoMariano MatamorosNoch keine Bewertungen

- Conjunto de Los Números NaturalesDokument16 SeitenConjunto de Los Números NaturalestaliacuechaNoch keine Bewertungen