Beruflich Dokumente

Kultur Dokumente

Thèse Sur La Méthode de Cartographie de La Chaine de Valeur VSM Value Stream Mapping PDF

Hochgeladen von

adlovsky27Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Thèse Sur La Méthode de Cartographie de La Chaine de Valeur VSM Value Stream Mapping PDF

Hochgeladen von

adlovsky27Copyright:

Verfügbare Formate

UNIVERSIT JOSEPH FOURIER

FACULT DE PHARMACIE DE GRENOBLE

Anne : 2010 N

LA VALUE STREAM MAPPING :

UN OUTIL DE REPRSENTATION DES PROCDS ET

DE RFLEXION POUR LAMLIORATION LEAN

APPLIQU LINDUSTRIE PHARMACEUTIQUE

THSE PRSENTE POUR LOBTENTION DU TITRE DE

DOCTEUR EN PHARMACIE

DIPLME DTAT

David GARNIER

N le 19 Juin 1986 chirolles (38)

THSE SOUTENUE PUBLIQUEMENT LA FACULT DE PHARMACIE DE GRENOBLE

Le Lundi 13 Dcembre 2010

DEVANT LE JURY COMPOS DE :

Professeur Aziz BAKRI Prsident du Jury

Monsieur Fabien MANGIONE Directeur de Thse

Madame Glgn ALPAN Membre du Jury

Madame Nawel KHALEF Membre du Jury

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page I

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page II

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page III

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page IV

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page V

REMERCIEMENTS

A Monsieur Fabien MANGIONE, pour mavoir fait lhonneur de diriger ma thse, pour

votre disponibilit, et pour toute laide que vous mavez fournie.

A Monsieur Aziz BAKRI, pour avoir accept de prsider ce jury de thse, pour votre

patience, et pour le dvouement dont vous faites preuve envers lensemble des

tudiants de Pharmacie de Grenoble.

A Madame Glgn ALPAN et Madame Nawel KHALEF, pour avoir accept de faire

partie de ce jury de thse.

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page VI

DEDICACES

A mes parents, qui me supportent encore et qui nont jamais dout que je finirai ma thse, un jour

A Perrine et Robin, laisse le tranquille, il est gentil fais lui un bisou MON GAMIN !!!

A Violaine, la petite parisienne, qui me supporte quoi quil arrive tilalilalou

A Mamie et Ren, a y est Jappy est docteur !!

A toute la famille DELEPLANQUE, HABIG, CARCELES, et GARNIER, sans qui Nol serait une fte

beaucoup trop calme.

A tous les membres de la famille ROUSSET, qui mont lev depuis mes 3 mois.

A Florian, plus pour tre surtout toujours l pour mexpliquer la diffrence entre professeurs et

matres de conf.

A Mig, parce que toi au moins tu es interne.

A Lolo, peut tre reviendras-tu un jour de Tahiti, de Los Angeles, ou peut tre de Las Vegas

A Henri, parce qutre un GARNIER, a na pas de prix.

A toutes les dindes, parce que tous ces Week-ends, dguimsements, soires, chorgraphies, voyages,

crpes parties, gloussades nauraient jamais t aussi gnial sans vous.

A Fabien et Matthieu, parce quil y a toujours lun de vous prt aller boire un coup, faire une partie

de squash, un match de foot ou un dmnagement.

A Denis, jespre que tu resteras toujours le mme petit enfant qui pleurait pour avoir un bioman noir,

et ce mme lorsque tu nauras plus ta patte folle.

A Manue, Julien, Alice, Elsa et Cline, moi qui pensais quaprs le lyce, je serai enfin dbarrass :p

A Ag du pouv, LB, Jrm, MT, Chris, Dodo, Alex et Clm de Bross, parce quaprs Grenoble, Albi, la

Belgique, le Canada, New York nous avons encore beaucoup daventures vivre.

A la Bte, sil te plait ne me mange pas !!

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page VII

TABLE DES FIGURES

Figure 1 : volution de la relation offre-demande .............................................................................................. 3

Figure 2 : Changement dans le calcul du prix de vente

1

..................................................................................... 4

Figure 3 : Mode daction des diffrentes mthodes damlioration ................................................................... 6

Figure 4: Maison Lean Manufacturing ............................................................................................................... 8

Figure 5 : Amlioration continue versus Innovation

5

......................................................................................... 9

Figure 6 : Roue de Deming .............................................................................................................................. 10

Figure 7 : Synergie entre le Lean Manufacturing et le Six Sigma ....................................................................... 12

Figure 8 : Cartographie des macro-processus d'une entreprise ........................................................................ 15

Figure 9 : Exemple de processus composant le macro-processus "Ralisation de l'offre" ................................. 16

Figure 10 : Exemple de tableau SIPOC - Rparation d'une voiture endommage ............................................. 17

Figure 11 : Complmentarit des flux de matires et d'information ................................................................ 18

Figure 12 : Chane de cration de valeur dun produit ..................................................................................... 21

Figure 13 : Schma du Temps de Cycle ............................................................................................................ 21

Figure 14 : Schma du Dlai d'Excution

18

....................................................................................................... 22

Figure 15 : Schma du Temps de Valeur Ajoute ............................................................................................. 22

Figure 16 : Droulement dune Value Stream Mapping ................................................................................... 24

Figure 17 : Exemple de Diagramme de Pareto ................................................................................................. 25

Figure 18 : Macro-processus de fabrication de comprims - Entreprise MED ................................................... 31

Figure 19 : Icne Usine et Case de Donnes .................................................................................................... 35

Figure 20 : Case processus et Icne Stock

14

..................................................................................................... 36

Figure 21 : Multiples flux parallles ................................................................................................................. 37

Figure 22 : Exemple de diagramme spaghetti .................................................................................................. 37

Figure 23 : Icne Oprateur

15

.......................................................................................................................... 38

Figure 24 : Organigramme du Processus Granulation de lentreprise MED ...................................................... 40

Figure 25 : Icnes Dplacement de produitset Expdition par camion ............................................................. 41

Figure 26 : Flux d'information papier, Flux d'information lectroniqueet Icne de description du flux ............. 42

Figure 27 : Flux pouss et Flux tir

1

................................................................................................................. 42

Figure 28 : Exemple dune ligne de temps ....................................................................................................... 44

Figure 29 : Exemple dune ligne de temps utilisant les temps de valeur ajoute .............................................. 45

Figure 30 : Migration d'un fonctionnement en lots isols vers un flux continu ................................................ 49

Figure 31 : Icne du dpt de stockage ........................................................................................................... 50

Figure 32 : Systme flux tir avec dpt de stockage .................................................................................... 51

Figure 33 : Fonctionnement d'un couloir FIFO ................................................................................................. 52

Figure 34 : Choix du processus rgulateur dans deux cas diffrents de fonctionnement de la production ........ 53

Figure 35 : Icne de lissage de charge.............................................................................................................. 54

Figure 36 : Reprsentation de l'effet coup de fouet ......................................................................................... 55

Figure 37 : Lissage de charge pour un plannning de 3 produits (R1, R2 et R3) .................................................. 56

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page VIII

Figure 38 : Production transitant par un dpt de stockage ............................................................................. 60

Figure 39 : Production directement achemine au quai d'expdition .............................................................. 61

Figure 40 : Lissage de la charge entre le contrle de la charge et le processus rgulateur ................................ 69

Figure 41 : Lissage de charge entre le processus rgulateur et l'tape amont

49

................................................ 69

Figure 42 : Icne kaizen

50

................................................................................................................................ 71

Figure 43 : La mthode 5S ............................................................................................................................... 74

Figure 44 : Tableau A3 gnral ........................................................................................................................ 77

Figure 45 : Construction des chanes de valeur de l'tat actuel et de l'tat futur .............................................. 81

Figure 46 : Travail prioritaire sur ltape goulot ............................................................................................... 82

Figure 47 : Graphique PICK .............................................................................................................................. 82

Figure 48 : Diagrammes spaghetti dune ligne de conditionnement, avant et aprs lvnement Lean ............ 85

TABLE DES TABLEAUX

Tableau 1 : Exemple de matrice produit/quipement destine au regroupement des produits en familles ...... 26

Tableau 2: Coefficients de corrlation des produits ......................................................................................... 28

Tableau 3 : Calcul de variances et covariance pour les produits D et G ............................................................ 29

Tableau 4 : Rorganisation de la matrice produit/quipement du tableau 1 ................................................... 30

Tableau 5 : Rsum des dtails des processus de fabrication des mdicaments A, F et C ................................. 33

Tableau 6 : Exigences du client ZAC ................................................................................................................. 35

Tableau 7 : Symboles utiliss dans la ralisation d'un Organigramme de Processus ......................................... 39

Tableau 8 : Questions structurant le remaniement de la chane de valeur ...................................................... 58

Tableau 9 : Demande Client moyenne ............................................................................................................. 64

TABLE DES GRAPHIQUES

Graphique 1 : Temps de cycle des processus de l'entreprise MED ................................................................... 62

Graphique 2 : Diagramme de Gantt dun ventuel flux continu Granulation-Compression............................... 63

Graphique 3 : Diagramme de Gantt du couloir FIFO Enrobage-Conditionnement ............................................ 65

Graphique 4 : Cots de production (en % des revenus), 2007-2008 ................................................................. 87

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page IX

TABLE DES MATIERES

REMERCIEMENTS ............................................................................................................................................. V

DEDICACES ...................................................................................................................................................... VI

TABLE DES FIGURES ........................................................................................................................................ VII

TABLE DES TABLEAUX .....................................................................................................................................VIII

TABLE DES GRAPHIQUES ................................................................................................................................VIII

TABLE DES MATIERES ....................................................................................................................................... IX

INTRODUCTION ................................................................................................................................................. 1

CHAPITRE I : LE LEAN MANUFACTURING ........................................................................................................... 2

1.1 Historique .......................................................................................................................................... 3

1.1.1. Les Trente Glorieuses ................................................................................................................. 3

1.1.2. Limpact du choc ptrolier .......................................................................................................... 3

1.1.3. Une nouvelle vision .................................................................................................................... 4

1.2 Prsentation du Lean Manufacturing ................................................................................................. 5

1.2.1. Les gaspillages ........................................................................................................................... 5

1.2.2. Dfinition de la Valeur ................................................................................................................ 5

1.2.3. Les fondements du Lean Manufacturing ..................................................................................... 7

1.2.4. La mthode du Lean Manufacturing ........................................................................................... 7

1.2.5. Le Kaizen .................................................................................................................................... 9

1.2.6. La roue de Deming (mthode PDCA) ........................................................................................ 10

1.2.7. Le Lean Six Sigma ..................................................................................................................... 11

1.3 Lapproche DMAIC ........................................................................................................................... 13

1.3.1. Les processus de lentreprise .................................................................................................... 14

1.3.2. Le SIPOC ................................................................................................................................... 16

1.3.3. Value Stream Mapping (VSM) .................................................................................................. 17

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page X

CHAPITRE II : LA VALUE STREAM MAPPING ..................................................................................................... 19

2.1 Notions ............................................................................................................................................ 20

2.1.1. La chane de valeur .................................................................................................................. 20

2.1.2. La philosophie de la VSM ......................................................................................................... 20

2.1.3. Les types de temps ................................................................................................................... 21

2.1.4. Les avantages de la Value Stream Mapping .............................................................................. 23

2.2 Construction dune carte VSM ......................................................................................................... 24

2.2.1. Choix de la famille de produits ................................................................................................. 25

2.2.2. Dessin de ltat actuel .............................................................................................................. 31

2.2.3. Analyse .................................................................................................................................... 46

2.2.4. Dessin de ltat futur ................................................................................................................ 58

CHAPITRE III : COMMENT IMPLANTER UN SYSTEME LEAN ? ............................................................................ 73

3.1 Facteurs cls de succs .................................................................................................................... 75

3.1.1. Dmarche personnalise .......................................................................................................... 75

3.1.2. Implication de la direction ........................................................................................................ 75

3.1.3. Allocation des ressources ncessaires ...................................................................................... 76

3.1.4. Importance de la communication ............................................................................................. 76

3.1.5. Mthodologie structurante ...................................................................................................... 77

3.1.6. Equipes pluridisciplinaires ........................................................................................................ 78

3.1.7. Performances mesures en permanence.................................................................................. 79

3.2 Conduite du Changement ................................................................................................................ 80

3.2.1. Dfinir les objectifs .................................................................................................................. 80

3.2.2. Dmarrer les formations .......................................................................................................... 80

3.2.3. Raliser des actions coup de point ...................................................................................... 80

3.2.4. Dfinir ltat actuel .................................................................................................................. 80

3.2.5. Prioriser et raliser les interventions ........................................................................................ 81

3.2.6. Adapter la dmarche ................................................................................................................ 83

3.3 Le Lean Manufacturing dans le milieu mdical et pharmaceutique .................................................. 84

3.3.1. Limplmentation dun programme Lean au sein dun laboratoire pharmaceutique ................. 84

3.3.2. Application des outils Lean un tablissement de transfusion sanguine ................................... 88

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page XI

CONCLUSION .................................................................................................................................................. 90

BIBLIOGRAPHIE ............................................................................................................................................... 92

ANNEXES ........................................................................................................................................................ 94

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 1 sur 105

INTRODUCTION

Depuis 2006, la production de mdicaments en Europe se stabilise, et les laboratoires connaissent un

ralentissement dans laugmentation rgulire de leurs chiffres daffaires.

Les politiques de matrise de dpenses de sant, laugmentation du cot de dveloppement des

nouveaux mdicaments associ au faible nombre de nouvelles molcules dcouvertes, lexplosion du

march des gnriques et le dveloppement de la concurrence provenant des pays mergents sont

autant de facteurs expliquant le flchissement du dveloppement de lindustrie pharmaceutique, en

France et en Europe.

Dans ce contexte concurrentiel, la matrise des cots de production et laugmentation de la

productivit sont des avantages comptitifs certains. Cest pourquoi le Lean Manufacturing,

dmarche damlioration issue de lindustrie automobile, est aujourdhui appliqu la production de

mdicaments.

La Value Stream Mapping (ou Cartographie de la Chane de Valeur) est un des outils du Lean

Manufacturing. Elle est largement utilise pour reprsenter les procds et rflchir de nouvelles

organisations rduisant les gaspillages.

Lobjectif de cette thse est de prsenter, dans un premier temps, la dmarche du Lean

Manufacturing. Puis, dans un second chapitre, nous verrons plus en dtails comment utiliser la Value

Stream Mapping, et quels sont les avantages de cet outil. Enfin, dans une troisime et dernire

partie, sera dveloppe la mthode dimplantation dun systme Lean, taye par des exemples

prcis issus du secteur pharmaceutique et mdical.

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 2 sur 105

CHAPITRE I :

LE LEAN MANUFACTURING

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 3 sur 105

1.1 Historique

1.1.1. Les Trente Glorieuses

Au lendemain de la seconde guerre mondiale, le tissu conomique mondial tait essentiellement ax

sur la production darmes et dinfrastructures militaires. Les pays alors dvasts par la guerre furent

reconstruits, et leurs conomies remises sur pied. Cette priode est connue sous le nom de trente

glorieuses , caractrise par le plein emploi, une forte croissance de la production industrielle, une

expansion dmographique, et lvolution vers la socit de consommation.

Le facteur crucial qui encouragea une telle croissance conomique pendant cette priode ft la

situation de pnurie : loffre tait infrieure la demande. Les industries ne se souciaient pas de la

vente de leurs produits, elles taient assures de tout couler.

1.1.2. Limpact du choc ptrolier

Comme le montre la Figure 1, la tendance sinversa aprs le choc ptrolier de 1973 : loffre devint

suprieure la demande, le march imposa une baisse des prix et les clients furent plus regardant

sur la qualit des produits.

Figure 1 : volution de la relation offre-demande

1

Les entreprises devinrent alors tributaires du march. Il ne leur tait plus possible daugmenter leur

marge au dtriment du prix de vente. Cest pourquoi leur stratgie volua vers la rduction des cots

de production des produits, comme lillustre la Figure 2.

1

Source : Cours de G. REVENU, Lamlioration continue pour acclrer les flux, cole des Mines dAlbi-Carmaux, 2009

1945

1973

Offre

Demande

PNURIE

EXCDENT

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 4 sur 105

Figure 2 : Changement dans le calcul du prix de vente

2

Dans cette logique nouvelle sest dvelopp et rpandu le Lean Manufacturing : une mthode qui

agit sur les gaspillages afin de rduire les cots de production.

1.1.3. Une nouvelle vision

Le Lean Manufacturing est issu du modle de production de Toyota mis au point en 1950 par Taiichi

OHNO : le Toyota Production System (TPS).

lpoque, Toyota tait une petite entreprise gure comptitive qui vendait peu de voitures. Il est

apparu vital pour sa survie de rduire ses cots et damliorer lefficacit de sa production.

La mthode traditionnelle (anglo-saxonne) de dveloppement dentreprise reposait sur deux

principes :

- Travailler plus longtemps, plus dur, plus vite

- Ajouter des ressources (hommes ou quipements)

La philosophie retenue par Toyota fut diffrente : amliorer le flux de valeur, non pas en augmentant

la capacit de production, mais en diminuant les gaspillages (traduit par mudas en japonais).

2

Source : Cours de G. REVENU, Lamlioration continue pour acclrer les flux, cole des Mines dAlbi-Carmaux, 2009

Stratgie avant 1973 : augmenter les prix de

vente pour augmenter la marge

Stratgie aprs 1973 : diminuer le cot de

production pour conserver/augmenter la marge

Cot de production + Marge = Prix de vente Prix de vente Cot de production = Marge

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 5 sur 105

1.2 Prsentation du Lean Manufacturing

1.2.1. Les gaspillages

T. OHNO identifia huit sources de gaspillages:

- Surproduction : produire plus tt, plus rapidement ou en plus grande

quantit que ne le demande le client

- Stock : dpts de matires premires, den-cours ou de produits finis

- Attente : personnes ou pices attendant la fin dun cycle de production

- Dplacement : mouvements inutiles de personnes ou de matires au sein

dun processus de fabrication

- Transport : mouvements inutiles de personnes ou de matires entre les

processus de fabrication

- Rebuts Rejets : pices mauvaises ou pas bonnes du premier coup,

rptition ou correction du procd

- Surtraitement : traitement au-del du niveau requis par le client

- Potentiel humain : comptences non ou mal utilises, essentiellement

cause dun manque de formation et de flexibilit du personnel.

Le systme Lean Manufacturing est un ensemble de principes, de techniques et doutils destins

grer une production ou un service, tout en faisant la chasse aux gaspillages, c'est--dire aux activits

de non valeur ajoute.

NB : Lean signifie maigre , sans gras ou encore dgraiss . Le Lean Manufacturing peut

donc tre traduit par production allge , dnue dtapes inutiles.

1.2.2. Dfinition de la Valeur

3

La valeur est lestimation du service ou produit fourni au client, tel quil le dfinit. Il existe deux

types de valeurs : la valeur ajoute et la non valeur ajoute.

La valeur ajoute correspond toutes activits qui augmentent la valeur (marchande ou

fonctionnelle) du produit aux yeux du client, c'est--dire les activits pour lesquelles le client est prt

payer.

3

Source : S. LAMBER, G.ABDUL-NOUR, M-F. LORTIE, Cartographie de la chane de valeur : Cerner la valeur pour obtenir un

avantage concurrentiel, Universit du Qubec Trois-Rivires

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 6 sur 105

La non valeur ajoute reprsente les activits qui najoutent aucune valeur au produit, ce sont des

sources de gaspillages. Certaines de ces activits ne peuvent pas tre vites (sauf investissements

importants).

Dans la Figure 3, les temps de valeur ajoute sont reprsents en vert, tandis que ceux de non valeur

ajoute sont de couleur rouge. Le cumul des deux types de temps forme le dlai dexcution, c'est--

dire le temps ncessaire pour produire une pice.

Figure 3 : Mode daction des diffrentes mthodes damlioration

4

4

Source : Cours de G. REVENU, Lamlioration continue pour acclrer les flux, cole des Mines dAlbi-Carmaux, 2009

Dlai dExcution

Mthode damlioration

traditionnelle

Mthode damlioration

Lean Manufacturing

Temps Temps

Temps

Rduction des temps verts

Rduction des temps rouges

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 7 sur 105

1.2.3. Les fondements du Lean Manufacturing

5

En 1996, James WOMACK et Daniel JONES ont dcrit les cinq fondamentaux du Lean Manufacturing

dans un livre intitul Lean Thinking (traduit en franais et publi sous le titre Systme Lean) :

- Dfinir la valeur ajoute : prendre le point de vue du client et regarder ce

pour quoi il est prt payer

- Identifier la chane de valeur : reconnatre et caractriser les diffrentes

tapes de fabrication, puis dterminer si elles apportent ou non de la

valeur

- Favoriser lcoulement des flux : organiser la production pour que les

oprations valeur ajoute senchanent et ne soient pas stoppes

- Produire en flux tir : prfrer le pilotage du flux par les besoins rels du

client plutt que par des estimations

- Viser la perfection : fixer des objectifs ambitieux et entretenir la culture de

lamlioration continue pour les atteindre

1.2.4. La mthode du Lean Manufacturing

La mthode Lean Manufacturing repose sur 2 principes :

- le Just in Time (Juste temps, galement appel flux tendu ou production au plus juste) :

fabriquer ce qui est ncessaire, lorsque cela est ncessaire et en quantit voulue, le tout dans

des dlais les plus courts possibles

Objectif : liminer les stocks

- le Jidoka : remdier aux dysfonctionnements le plus tt possible pour viter que les

problmes ne perdurent et se propagent. Cela passe par un ensemble de systmes de

dtection des non conformits qui permettent darrter la production (manuellement ou

automatiquement) pour ne pas produire des pices dfectueuses.

Objectif : liminer la rcurrence

5

Source : J. WOMACK, D. JONES, Lean Thinking, Free Press, 1996

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 8 sur 105

Ces deux principes constituent les piliers de la Maison Lean Manufacturing, reprsente dans la

Figure 4.

Figure 4: Maison Lean Manufacturing

6

La maison Lean Manufacturing est le symbole utilis par J. WOMACK et D. JONES pour expliquer la

cohrence et lharmonie du systme Lean.

- la stabilit en est la fondation. Cela inclut la stabilit des quipes, la standardisation des

mthodes, ainsi quune stratgie continue dans le temps.

- Le socle est compos de llimination des gaspillages et de la dynamique Kaizen (progression

pas pas vers lexcellence). Tout deux mettent le systme en mouvement.

- Au dessus du Heijunka (lissage de la production) et du travail standardis slvent les deux

piliers du Lean Manufacturing. Le Just-In-Time repose sur le flux tir et le Takt time, et le

Jidoka sur lautonomation, aussi appel sparation homme-machine (un oprateur gre

plusieurs machines et les machines dtectent leurs propres erreurs)

- Le toit, qui est le but recherch par la mthode Lean Manufacturing, est dfini par les trois

lments du CQD: la baisse des Cots de production, lamlioration du niveau de Qualit, et

ladaptation des Dlais des processus aux besoins du client.

6

Source : http://www.vision-lean.fr, consult le 12 Octobre 2010

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 9 sur 105

1.2.5. Le Kaizen

7

Un outil indispensable mis en uvre dans le Lean Manufacturing est le Kaizen, mot japonais

signifiant amlioration continue . Ce concept est bas sur de petites amliorations faites au

quotidien, ninduisant pas ou peu dinvestissements, et impliquant tous les oprateurs dans la

recherche continue de latteinte des objectifs.

Il soppose linnovation, qui se veut tre une progression brutale issue dinvestissements

importants, comme le montre la Figure 5.

Figure 5 : Amlioration continue versus Innovation

5

Le Kaizen est un tat desprit car il concerne tous les acteurs de lentreprise et requiert un effort

quotidien de la part de tout le monde : identifier les sources damlioration et raliser les

changements ncessaires afin de rduire chaque jour un peu plus les gaspillages.

7

Source : Cours de G. REVENU, Lamlioration continue pour acclrer les flux, cole des Mines dAlbi-Carmaux, 2009

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 10 sur 105

1.2.6. La roue de Deming (mthode PDCA)

Lamlioration continue repose sur la mthode PDCA reprsente par la roue de Deming de la Figure

6. Elle est divise en quatre tapes :

- Plan Planifier : dfinir les objectifs, choisir la dmarche pour les atteindre et

construire lchancier

- Do Faire : excuter le travail qui a t prvu

- Check Vrifier : sassurer que les objectifs viss sont atteints, sinon mesurer

lcart et interprter

- Act Corriger : prendre les mesures correctives pour parvenir au rsultat

escompt

Figure 6 : Roue de Deming

8

Chaque tape permet dentrainer la suivante afin de mettre en place un cercle vertueux. La roue ne

peut pas redescendre car elle est bloque par une cale : le travail standardis. En effet, une fois

quun projet a t men bien, la standardisation assure quil ny aura pas de retour en arrire.

8

Source : http://www.idecq.com, consult le 30 Novembre 2010

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 11 sur 105

1.2.7. Le Lean Six Sigma

9

Le Lean Manufacturing vise donc llimination des tches sans valeur ajoute, des pertes, la

simplification des processus en augmentant la fluidit, la flexibilit, lagilit et ce dans lobjectif

daccrotre la valeur pour le client et de contribuer lamlioration des performances de lentreprise.

Il est de plus en plus associ un autre outil : le Six Sigma. Ce dernier nest pas orient sur

llimination des gaspillages, mais sur la matrise des conditions de production afin de minimiser les

non-conformits.

Le Six Sigma est une philosophie damlioration de la qualit qui prfre la prvention des dfauts

plutt que leur dtection. Cela passe par la fiabilisation des processus afin de les rendre stables,

prvisibles et reproductibles.

La satisfaction client est directement lie la qualit des produits. Cest pourquoi la rduction de la

variabilit des processus et des non-conformits constitue un avantage comptitif certain.

Quatre ides reprennent lesprit Six Sigma :

- Travail en quipe : assignation des groupes de personnes de projets clairement dfinis et

qui ont un impact certain sur la qualit des produits

- Formation loutil statistique pour tous : cela permet galement de mettre en avant des

personnes ayant une comprhension accrue de la mthode et des comptences dans le

management de projet, et qui pourront encadrer une quipe de projet

- Utilisation de lapproche DMAIC dans la rsolution de problme

- Support de la part de lencadrement : pour fonctionner, le Six Sigma doit tre une stratgie

dentreprise clairement tablie

Le Lean Six Sigma est lapplication de deux concepts : le Lean Manufacturing et le Six Sigma. Cest la

fusion des deux dmarches qui relient les notions de productivit (le Lean Manufacturing) et de

qualit (le Six Sigma).

9

Source : Guide interne HP Invent, Lean Sigma Memory Jogger, Common Edition, 2008

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 12 sur 105

La complmentarit de ces deux approches est symbolise par la Figure 7 :

Figure 7 : Synergie entre le Lean Manufacturing et le Six Sigma

10

La dmarche Lean Six Sigma est devenue aujourdhui la rfrence en matire damlioration

continue car elle intgre la satisfaction client la productivit fournisseur.

10

Source : M. PILLET, Six Sigma comment lappliquer, Edition dOrganisation, 2004

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 13 sur 105

1.3 Lapproche DMAIC

11

Le modle DMAIC est une approche structure de rsolution de problmes, largement utilise dans

la dmarche Lean Six Sigma. Il fournit une base de rflexion qui structure le travail dune quipe

projet damlioration continue. Cet outil simple permet dobtenir rapidement des rsultats probants,

et repose sur 5 tapes : Define, Measure, Analyse, Improve et Control.

Define (Dfinir) :

La premire tape de la dmarche DMAIC est lidentification et la description de lobjet de ltude et

de la mission que va accomplir lquipe projet. Cela inclut :

- la dfinition de la problmatique, des limites du projet, du planning, de lquipe projet

rdaction de la charte de projet

- lcoute de la voix du client dans le but de rassembler ses exigences, cela servira de fil

conducteur tout au long du projet

- la comprhension des processus, et leur cartographie

Measure (Mesurer)

Cette phase, qui consiste recueillir des donnes dans le but de caractriser le procd, est divise

en deux :

- la dfinition de (ou des) lindicateur(s) suivre pour le projet et validation du systme de

mesure

- la collecte dinformations en vue de complter la cartographie des processus

Analyse (Analyser)

Lanalyse des donnes rcoltes pendant ltape prcdente amne :

- identifier les causes induisant les dysfonctionnements tudis

- reconnatre les causes initiales (ou causes profondes) lorigine de la problmatique, afin de

travailler sur les vrais problmes plutt que sur les symptmes quils rvlent

11

Source : F. FOUQUE, A la dcouverte du Lean Six Sigma, Edition Fouque, 2009

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 14 sur 105

Improve (Amliorer)

Cette tape fait appel aux capacits dinnovation, de rflexion et daction de lquipe. Il sagit de :

- proposer des solutions en vue de rpondre aux causes identifies lors de la phase prcdente

- tablir un plan daction

- mettre en place les solutions slectionnes

Control (Contrler)

La dernire tape du DMAIC est la phase de prise de recul par rapport au projet afin de :

- contrler que les modifications implmentes ont eu les effets escompts

- communiquer sur le projet qui vient dtre men

- faire le bilan du projet afin de le clturer

Le DMAIC est une mthode de conduite de projet damlioration trs puissante, si le problme est

correctement pos et les limites du sujet clairement tablies. La phase Define est donc primordiale.

Elle passe entre autre par la cartographie des processus tudis.

1.3.1. Les processus de lentreprise

Aujourdhui une entreprise nest plus dcrite par son organisation hirarchique, mais par la

cartographie des processus qui la composent. Il sagit l dune exigence de lorganisme ISO

(International Organization for Standardization) dans le cadre de la mise en place de la dmarche

dassurance qualit, cela se nomme lapproche processus.

Un processus est un ensemble structur dactivits transformant des entres en sorties avec une

finalit connue. La vision processus est transversale, et se dmarque de lorganisation fonctionnelle

et hirarchique qui elle est verticale. Cette nouvelle philosophie favorise lchange dinformation et

dveloppe la coopration entre les acteurs du processus de lentreprise, voire de la chane logistique

globale. Elle correspond une manire nouvelle de reprsenter les modles de lentreprise et

propose de nouvelles formes dorganisation pour celle-ci.

12

12

Source : Cours INSA Lyon Gnie industriel dans les systmes hospitaliers, Lanalyse de lexistant, disponible sur

http://agbo.insa-lyon.fr/, consult le 21 Octobre 2010

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 15 sur 105

Il existe trois catgories de processus

13

:

- processus pilote : management, stratgie, vision, politique qualit,

environnement, scurit, communication externe, finances

- processus oprationnel : conception, dveloppement, fabrication, valuation,

expdition

- processus support : gestion des btiments et des quipements, achats et

approvisionnements, ressources humaines/formation

La Figure 8 prsente lorganisation de ces trois types de processus dans la reprsentation dune

entreprise.

Figure 8 : Cartographie des macro-processus d'une entreprise

13

Source : A. GDOURA, Prsentation pour lEuroMed Innovation and Technology Programme, Pilotage et valuation des

activits dun incubateur, 2008

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 16 sur 105

Lapproche processus organise lentreprise par rapport au client : lobjectif de lactivit est de

rpondre ses exigences afin de le satisfaire.

La cartographie des processus de lentreprise de la Figure 8 donne une vue globale de lactivit de

lentreprise. Le degr de dtail nest pas suffisant pour slectionner le (ou les) processus qui fera

(feront) lobjet du DMAIC.

La Figure 9 est une extension du macro-processus oprationnel Ralisation de loffre .

Figure 9 : Exemple de processus composant le macro-processus "Ralisation de l'offre"

La succession des processus lmentaires A, B et C constitue le macro-processus Ralisation de

loffre . Ils peuvent tre tudis individuellement ou collectivement en fonction du niveau de dtail

requis.

1.3.2. Le SIPOC

Il sagit de lacronyme de Suppliers (Fournisseurs), Inputs (Entres), Process (Processus), Outputs

(Sorties), Customers (Clients).

Cet outil de modlisation est destin dresser un tableau rcapitulatif du fonctionnement du macro-

processus tudi. Il sintgre dans la premire partie du DMAIC, ltape Define.

Le SIPOC, prsent dans la Figure 10, permet de dterminer les frontires du macro-processus, de

rsumer quelles sont les entres et les sorties, et didentifier les fournisseurs et les clients.

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 17 sur 105

Figure 10 : Exemple de tableau SIPOC - Rparation d'une voiture endommage

14

Le SIPOC pose les bases de la rflexion et donne toutes les personnes de lquipe projet un point de

dpart commun : une vision claire des acteurs et du fonctionnement du macro-processus.

Cependant, il ne fournit quune vue simpliste de lactivit et seuls les flux de matires sont

reprsents. Il nest quune tape intermdiaire entre la reprsentation des macro-processus (Figure

7) et la cartographie des processus lmentaires.

1.3.3. Value Stream Mapping (VSM)

Le flux de production est trs souvent associ uniquement au mouvement des matires premires et

des produits finis. Mais il y a un autre flux tout aussi important, celui de linformation. Il permet

chaque unit de production de savoir ce quelle va faire ou fabriquer dans les minutes ou les heures

qui viennent.

14

Source : http://itil.fr, consult le 18 Octobre 2010

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 18 sur 105

Comme le montre la Figure 11, les flux de matires et les flux dinformation sont les deux facettes

dune mme pice, la mme importance doit tre apporte aux deux.

Figure 11 : Complmentarit des flux de matires et d'information

15

La Value Stream Mapping est un modle de reprsentation plus complte que le SIPOC car elle

intgre ces deux catgories de flux : matires et information.

Le deuxime chapitre de cette thse est consacre loutil VSM, puissant et efficace lorsquil est

matris, mais inutile et trs chronophage sil est mal apprhend.

15

Source : M. ROTHER, J. SHOOK, Bien voir pour mieux grer, Edition franaise ralise par lInstitut Lean France, 2008

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 19 sur 105

CHAPITRE II :

LA VALUE STREAM MAPPING

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 20 sur 105

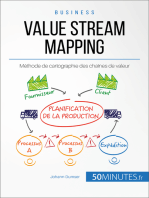

2.1 Notions

La Value Stream Mapping, ou VSM, t francise en Cartographie de la Chane de Valeur.

La cartographie dsigne la ralisation de carte, c'est--dire la simplification de phnomnes

complexes, synthtise sur un support physique, et permettant une comprhension rapide et

pertinente.

Dans ce cas prcis, la cartographie concerne la chane de valeur .

2.1.1. La chane de valeur

16

La chane de valeur est la dcomposition de lactivit de lentreprise en une squence doprations

lmentaires. Elle permet didentifier les oprations valeur ajoute (et celles de non valeur ajoute)

entrant dans la composition/fabrication du service/produit, tel quil est attendu par le client.

La dtection de la non valeur ajoute se fait en suivant le produit tout au long de sa fabrication, et en

identifiant les gaspillages. Les oprations valeur ajoute sont linverse les activits qui

transforment la matire et contribue la rendre conforme aux attentes du client.

2.1.2. La philosophie de la VSM

Introduite par Michael PORTER en 1985, la chane de valeur mise sur lanalyse des processus internes

et des procds dune entreprise pour rpondre un avantage concurrentiel.

Loutil VSM sest impos comme une mthode destine reprer les sources de gaspillages dans les

chanes de valeur individuelles, c'est--dire pour un produit ou une famille de produit.

La valeur tant une notion dfinie par le client, il est logique de commencer par lui. La mthodologie

suivie est donc la suivante :

1) Suivre le chemin de fabrication dun produit partir du client jusquau fournisseur

2) Reprsenter visuellement et prcisment chaque procd tout au long du flux du matriel et

de linformation

3) Poser les questions cls et dessiner la nouvelle chane de valeur

16

Source : S. LAMBER, G.ABDUL-NOUR, M-F. LORTIE, Cartographie de la chane de valeur : Cerner la valeur pour obtenir

un avantage concurrentiel, Universit du Qubec Trois-Rivires

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 21 sur 105

Ainsi, comme lillustre la Figure 12, la construction de la carte VSM va dans le sens inverse de la

chane de cration de valeur.

Figure 12 : Chane de cration de valeur dun produit

17

2.1.3. Les types de temps

Le formalisme du dessin sera dtaill plus loin. Avant tout, il est ncessaire dintroduire plusieurs

types de temps ncessaires pour la construction de la carte VSM.

Le Temps de Cycle (TC)

Il sagit du temps qui scoule entre la production de deux pices par le processus. Il se calcule en

divisant une dure par le nombre dlments produit par le processus pendant ce laps de temps.

17

Dans lexemple de la Figure 13, si la machine du processus A produit 20 pices la minute, alors le

Temps de Cycle est de 3s.

Figure 13 : Schma du Temps de Cycle

18

17

Source : Prsentation du Consortium de recherche FOR@C, Value Stream Mapping - Formation, Universit de Laval

18

Source : M. ROTHER, J. SHOOK, Bien voir pour mieux grer, Edition franaise ralise par lInstitut Lean France, 2008

Temps de Cycle

Processus A

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 22 sur 105

Le Dlai dExcution (DE)

Cest le temps quil faut pour une pice pour parcourir un processus dans sa totalit. Pour le mesurer,

il suffit de choisir une pice et de la suivre du dbut la fin, comme lillustre la Figure 14.

19

Figure 14 : Schma du Dlai d'Excution

18

Le Lead Time (Dlai de Production en franais), est le dlai dexcution appliqu la totalit de la

production du produit ou service, c'est--dire de la rception des matires premires

jusqu lexpdition des produits finis.

Le Temps de Valeur Ajoute (TVA)

Comme expliqu prcdemment, il sagit du temps de travail consacr aux tches de production qui

transforment le produit de telle faon que le client accepte de payer pour lavoir.

19

Il se calcule en faisant la somme des temps dits verts (aussi appels temps de valeur ajoute), par

opposition au temps rouges qui sont des temps de non valeur ajoute. Ces deux types de temps

sont prsents dans la Figure 15.

Figure 15 : Schma du Temps de Valeur Ajoute

20

19

Source : Prsentation du Consortium de recherche FOR@C, Value Stream Mapping - Formation, Universit de Laval

20

Source : M. ROTHER, J. SHOOK, Bien voir pour mieux grer, Edition franaise ralise par lInstitut Lean France, 2008

Dlai dExcution

Processus A

Processus A

Temps de Valeur Ajoute

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 23 sur 105

La relation entre le dlai dexcution et le temps de valeur ajoute est la suivante :

TVA DE

Le cas o TVA = DE signifie que tous les temps du processus sont des temps verts, donc que chaque

seconde passe par la pice dans le processus apporte de la valeur ajoute cette dernire.

2.1.4. Les avantages de la Value Stream Mapping

21

La VSM est un outil essentiel dans le Lean Manufacturing, et ce pour plusieurs raisons :

- elle met en vidence la cration de valeur.

- elle aide dpasser le niveau des processus individuels simples par exemple :

assemblage, emboutissage et visualiser la chane de production dans

son ensemble (la carte VSM dbute avec larrive des matires premires de

chez le fournisseur et se termine avec lexpdition des produits finis vers le

client final)

- elle permet daller au-del des manifestations du gaspillage : elle en indique

les causes

- elle fournit une base dchange pour discuter de lintrt des divers processus

de fabrication

- elle constitue un avant-projet de conversion vers une dmarche au plus juste,

lbauche du plan dune future organisation

- la carte VSM fait ressortir les liens entre les flux de matires et les flux

dinformation

21

Source : M. ROTHER, J. SHOOK, Bien voir pour mieux grer, Edition franaise ralise par lInstitut Lean France, 2008

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 24 sur 105

2.2 Construction dune carte VSM

La VSM sinscrit dans la dmarche DMAIC. La constitution de la carte nest donc pas une fin en soi, ce

nest que la premire tape de la rorganisation de la chane de production pour prtendre un

systme Lean. Un projet VSM complet, c'est--dire de ltat des lieux jusquau ragencement, se

droule suivant les tapes de la Figure 16.

Figure 16 : Droulement dune Value Stream Mapping

22

Dterminer la famille de produits qui va faire lobjet de la VSM est la premire tape. Il est

galement ncessaire de choisir quel niveau sera ralise la VSM (procd, usine, groupes dusines,

entreprise complte).

Puis commence le travail de cartographie proprement parl : le dessin de ltat actuel. Son objectif

est de prsenter un processus de faon rapide et visuelle afin daider cibler les problmes.

Cependant, la cartographie elle seule napporte aucune solution. Elle permet seulement de

rflchir, danalyser et de proposer. Nanmoins, des ides damlioration mergent gnralement

pendant la ralisation de la cartographie de ltat actuel alors que lquipe se questionne sur la

structure et lorganisation des tapes de conception.

Puis vient ltape de dessin de ltat futur. A partir des ides et des observations cumules pendant

les tapes prcdentes, il devient possible dimaginer une meilleure organisation et de la

reprsenter.

La dernire partie de la dmarche est la rdaction dun plan daction et sa mise en uvre. Cette

partie ne sera pas traite dans le Chapitre II.

22

Source : Prsentation du Consortium de recherche FOR@C, Value Stream Mapping - Formation, Universit de Laval

Dessin de ltat actuel

Dessin de ltat futur

Plan daction et

Mise en uvre

Famille de produits

Analyse

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 25 sur 105

2.2.1. Choix de la famille de produits

Avant de commencer la construction de la carte VSM, il est ncessaire de

choisir quel sera lobjet de ltude. Lorsque lentreprise est de taille

modeste et possde un portefeuille de produits restreint, le choix se

porte habituellement sur le produit phare, c'est--dire celui qui

reprsente les plus grosses ventes.

Pour les entreprises de taille plus importante, ltude se portera sur une

famille de produits. Il sagit dun groupe de produits qui subissent des

traitements semblables, cest--dire qui passent sur des quipements

similaires.

La mthode ABC est un bon point de dpart dans le choix de la famille de produits.

La mthode ABC

23

La mthode ABC a pour but de catgoriser des lments en trois classes : A, B et C. Elle repose sur le

mme principe que le diagramme de Pareto.

NB : Le diagramme de Pareto est bas sur la loi des 80/20 : 20 % des causes entranent 80 % des

effets. Cela revient dire quil est possible davoir un impact maximum sur un phnomne en

agissant sur un minimum de causes. La Figure 17 est un exemple de diagramme de Pareto.

Figure 17 : Exemple de Diagramme de Pareto

24

23

Source : http://chohmann.free.fr, consult le 13 Novembre 2010

24

Source : Prsentation du Consortium de recherche FOR@C, Value Stream Mapping - Formation, Universit de Laval

Dessin de ltat actuel

Dessin de ltat futur

Plan daction et

Mise en oeuvre

Famille de produits

Analyse

Catgories de problmes

F

r

q

u

e

n

c

e

(

V

a

l

e

u

r

a

b

s

o

l

u

e

)

F

r

q

u

e

n

c

e

c

u

m

u

l

e

(

P

o

u

r

c

e

n

t

a

g

e

)

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 26 sur 105

Reprenant le modle du diagramme de Pareto, la mthode ABC sapplique aux produits dune

entreprise et propose de distinguer trois classes A, B et C qui se distribuent de la manire suivante :

- Classe A : les lments reprsentant 80 % de leffet observ

- Classe B : les lments reprsentant les 15 % suivants

- Classe C : les lments reprsentant les 5 % restants

Dans le cas de la recherche de la famille de produits tudier, leffet observ sera les ventes

(exprimes en valeur, et non en volume) et les lments seront les produits de lentreprise. Une

fois la classification tablie, le choix sera logiquement fait parmi les produits de la Classe A.

Sil y a trop de produits dans la Classe A, alors une seconde slection peut devenir ncessaire. Pour ce

faire, il est conseill de dresser un tableau tel que le Tableau 1, rsumant quels quipements sont

utiliss pour les diffrents produits de la classe A. Cela revient crer une matrice

produits/quipements compose de 0 et de 1 .

PRODUITS

A B C D E F G H

E

Q

U

I

P

E

M

E

N

T

S

1 1 0 1 0 0 1 0 1

2 1 0 0 0 0 1 0 0

3 0 1 0 0 0 0 0 1

4 1 0 1 0 0 1 0 0

5 0 0 0 1 0 0 1 0

6 0 1 0 0 1 0 0 1

7 0 0 0 0 1 0 0 1

8 1 0 1 0 0 1 0 0

9 0 0 0 1 0 0 1 0

10 0 1 0 0 0 0 1 0

Tableau 1 : Exemple de matrice produit/quipement destine au regroupement des produits en familles

Ce type de matrice rvle parfois de manire vidente les familles de produits. Ce nest pas le cas

pour le Tableau 1. Il va pouvoir tre rorganis grce un outil mathmatique : lAnalyse en

Composantes Principales (ACP), afin de regrouper les produits proches en termes dutilisation

dquipements.

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 27 sur 105

LAnalyse en Composantes Principales (ACP)

25

Cette mthode est base sur le calcul des coefficients de corrlation entre les sries de valeurs de

deux variables afin de dterminer si elles sont dpendantes lune de lautre. Pour ce faire, il est

ncessaire de calculer la variance de chacune des sries (valeur qui caractrise la dispersion dune

distribution) et la covariance entre les deux sries (valeur qui caractrise la dispersion dune

distribution par rapport une autre).

Les formules sont les suivantes :

Soit deux variables x et y, alors les variances de x et y sont gales :

2

et

La covariance est gale :

=

1

On en dduit le coefficient de corrlation dfini par :

=

NB : pour la dtermination des familles de produits, les valeurs que pourront prendre x et y seront 1

ou 0, et n sera le nombre dquipements.

Le coefficient de corrlation r est une valeur entre -1 et 1 qui reflte le degr de linarit entre deux

sries de donnes, c'est--dire dans quelle mesure deux variables varient ensemble . Plus le

coefficient est proche des valeurs extrmes -1 et 1, plus la corrlation entre les variables est forte.

Une corrlation gale 0 signifie que les variables sont linairement indpendantes.

26

25

Source : Prsentation du Consortium de recherche FOR@C, Value Stream Mapping - Formation, Universit de Laval

26

Source : http://office.microsoft.com/fr-be/excel-help, consult le 25 Octobre 2010

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 28 sur 105

Dans le cadre de la formation de famille de produits, cela quivaut dire que :

- plus se rapproche de 1, plus les produits utilisent les mmes quipements

(corrlation positive)

- plus se rapproche de 0, moins il ny a de lien entre les produits en terme

dutilisation dquipements

- plus se rapproche de -1, moins les quipements utiles lun des produit, ne

le sont pour lautre (corrlation ngative)

Nous distinguerons donc seulement les coefficients proches de 1 (c'est--dire ayant une valeur entre

0.2 et 1), qui permettent de conclure que les produits font partie de la mme famille, et ceux non-

proche de 1, qui correspondent des produits de famille diffrentes.

Application de lACP pour la dtermination de familles de produits

En se servant du Tableau 1, il devient possible de calculer le coefficient de corrlation entre les

produits et de les placer dans le Tableau 2.

PRODUITS

A B C D E F G H

P

R

O

D

U

I

T

S

A 1

B -0.53452 1

C 0.801784 -0.42857 1

D -0.40825 -0.32733 -0.32733 1

E -0.40825 0.218218 -0.32733 -0.25 1

F 1 -0.53452 0.801784 -0.40825 -0.40825 1

G -0.53452 0.047619 -0.42857 0.763763 -0.32733 -0.53452 1

H -0.25 0.356348 -0.08909 -0.40825 0.612372 -0.25 -0.53452 1

Tableau 2: Coefficients de corrlation des produits

NB : Le Tableau 2 a t ralis avec laide de la fonction COEFFICIENT.CORRELATION de Microsoft

Office Excel 2007 (fonction CORREL pour la version Excel 2007 en anglais) : elle calcule le coefficient

de corrlation entre deux sries de valeurs pralablement slectionnes.

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 29 sur 105

Pour plus de comprhension et a titre dexemple, voici comment a t obtenue la valeur inscrite

dans la case bleu turquoise du Tableau 2, correspondant au coefficient de corrlation entre les

produits D et G.

a) Tout dabord il faut calculer les variances et covariance pour les produits D et G, dont les

valeurs sont inscrites dans le Tableau 3 :

PRODUITS

D G

E

Q

U

I

P

E

M

E

N

T

S

1 0 0

2 0 0

3 0 0

4 0 0

5 1 1

6 0 0

7 0 0

8 0 0

9 1 1

10 0 1

Variance 0.16 0.21

Covariance 0.14

Tableau 3 : Calcul de variances et covariance pour les produits D et G

b) Sensuit le calcul du coefficient de corrlation :

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 30 sur 105

Le code couleur du Tableau 2 (vert, violet, bleu turquoise) correspond aux familles identifies. Aprs

regroupement des produits de mme couleur dans le Tableau 4 (obtenu en modifiant lordre des

lignes et des colonnes du Tableau 1), il devient plus vident quils font partie de la mme famille.

PRODUITS

A F C H E B G D

E

Q

U

I

P

E

M

E

N

T

S

2 1 1 0 0 0 0 0 0

4 1 1 1 0 0 0 0 0

8 1 1 1 0 0 0 0 0

1 1 1 1 1 0 0 0 0

7 0 0 0 1 1 0 0 0

6 0 0 0 1 1 1 0 0

3 0 0 0 1 0 1 0 0

10 0 0 0 0 0 1 1 0

5 0 0 0 0 0 0 1 1

9 0 0 0 0 0 0 1 1

Tableau 4 : Rorganisation de la matrice produit/quipement du tableau 1

Trois familles de produits ont t identifies avec cette mthode :

- famille 1 : produits A, F et C

- famille 2 : produits H, E et B

- famille 3 : produits G et D

Il sagit seulement dune catgorisation titre indicatif, le choix dfinitif de la famille de produits qui

fera lobjet de ltude est fait par lquipe projet et peut tre diffrent du rsultat de lACP. Les

autres facteurs pouvant tre pris en compte sont par exemple la consommation des produits, le

niveau de complexit de fabrication, ou les priorits de lentreprise.

NB : La famille de produits retenue pour la suite de la prsentation de la dmarche est la n1 :

produits A, F et C.

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 31 sur 105

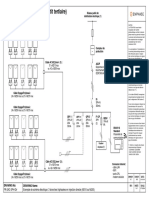

2.2.2. Dessin de ltat actuel

Pour laborer une carte remanie de la chane de valeur dun produit ou

dune famille de produits, il faut tout dabord connatre la situation

actuelle. Cette partie est consacre au dessin de la carte VSM dans sa

version courante.

Afin dillustrer la mthode suivie, les explications se baseront sur un

exemple, celui de lentreprise MED productrice de mdicaments, dont les

dtails se trouvent ci-dessous

NB : Les parties de texte encadres sont relatives lexemple de

lentreprise MED. Cette socit est totalement fictive. Toute ressemblance

ne serait que fortuite.

Entreprise MED

Lentreprise MED est un faonnier pharmaceutique qui produit des mdicaments de diverses formes

(injectables, comprims, glules). Le choix de la famille de produits tudie a t port sur la

production de trois comprims (mdicaments A, F et C). Le macro-processus de production est

rsum dans la Figure 18.

Figure 18 : Macro-processus de fabrication de comprims - Entreprise MED

Chacun des trois types de comprims passent par ces quatre tapes : Granulation (schage inclus),

Compression, Enrobage et Conditionnement.

Les mdicaments A, F et C ont la mme composition, ne changent que la couleur de leur enrobage et

leur nom. Les tapes de granulation et de compression sont les mmes. Lenrobage est diffrent

pour chacun des mdicaments (la couleur de lexcipient denrobage varie en fonction du

mdicament), ainsi que le conditionnement (la notice, le blister, la bote et le carton sont spcifiques

chaque mdicament).

F

O

U

R

N

I

S

S

E

U

R

S

C

L

I

E

N

T

Conditionnement Granulation Compression Enrobage

Dessin de ltat actuel

Dessin de ltat futur

Plan daction et

Mise en oeuvre

Famille de produits

Analyse

d

u

m

a

s

-

0

0

5

9

3

1

1

8

,

v

e

r

s

i

o

n

1

-

1

3

M

a

y

2

0

1

1

David GARNIER Thse dexercice de Pharmacie Dcembre 2010

Page 32 sur 105

Exigences du Client

Lunique client, un laboratoire pharmaceutique du nom de ZAC, demande en moyenne par mois :

- 840 000 comprims de A (soit 28 000 botes de 30 comprims, 1 400 cartons de 20 botes, 25

palettes de 56 cartons)

- 720 000 comprims de F (soit 36 000 botes de 20 comprims, 1 200 cartons de 30 botes, 40

palettes de 30 cartons)

- 1 200 000 comprims de C (soit 12 000 botes de 100 comprims, 500 cartons de 24 botes,

10 palettes de 50 cartons)

Le poids de chaque comprim est de 500 mg. Le client demande des lots de fabrication de 60 kg, ce

qui reprsente 120 000 comprims par lot.

Les livraisons au client sont hebdomadaires, et se font par camion.

Fournisseurs

Toutes les matires premires ncessaires la fabrication des comprims (granulation, compression,

enrobage) proviennent dun mme fournisseur, la socit PowderPro. Elle livre lentreprise MED

trois fois par semaine, par camion.

Un second fournisseur, limprimerie Printinstinct livre par camion les lundis et mercredis les produits